Накатка рифлений на токарном станке: Накатка для токарного станка: виды, державки

alexxlab | 04.02.1988 | 0 | Разное

Токарная накатка – рифление: ГОСТ, самодельная, видео, фото

В промышленном производстве получил распространение процесс обработки поверхностной деформации. Метод токарной накатки основан на пластических качествах металла. Это позволяет получать остаточную деформацию, не нарушая целостность материала. Этот способ дает возможность упростить обработку, снизить число отходов выдержать ГОСТ.

Процесс токарной накатки

Процесс накатывания, виды и назначение

Формообразование при процедуре накатывания выполняют без получения стружки. Оно состоит в том, что инструмент (ролик, резец и т. д.) вдавливается в тело материала и за счет поверхностной деформации получают соответствующий профиль. Как видим накатка – это холодный способ обработки поверхностного слоя детали в процессе, которого формируется сетка, резьба, риски, насечек и другие шероховатости, не нарушая ГОСТ.

- Ролики для накатки прямого и сетчатого рифления

- Ролик для сетчатого рифления в державке

- Ролик для прямого рифления в державке

Это разрешает на поверхности ряда деталей (ручках, рукоятках, головках винтов) машин и аппаратов для удобства в эксплуатации иметь шероховатость в виде определенного рифленого узора. На данный момент практикуется два основных вида накатки токарной:

На данный момент практикуется два основных вида накатки токарной:

- формообразующая;

- упрочняющая;

Первый вариант применяют в формообразовании зубьев на колесах и валах, резьбы на изделиях, нанесении шкалы на приборах. Упрочняющее накатывание поверхности материала используют для увеличения прочности и износостойкости. В ходе накатки токарной на поверхности поделки образуется наклеп, способствующий повышению эксплуатационных свойств материала, и выдерживается гост. Таким способом выполняют пластическую деформацию валов, втулок, осей и других изделий.

Процедура токарной накатки выполняется быстро, а с учетом полученных дополнительных свойств изготовление таких деталей при серийном производстве становится экономически выгодным. Способ токарной накатки применяют для поделок в связи с повышением требований к рабочим характеристикам техники: прочности, высокой производительности, быстроходности, точности и прочих качеств. Данный метод применяют только на поделках с заранее подготовленной поверхностью.

Виды накатных роликов для рифления

Упрочнение поверхностного слоя требуется для повышения эксплуатационных характеристик деталей, как требует гост. После токарной накатки они менее чувствительны к разрушению от усталости, повышается износостойкость и антикоррозийные способности, удаляются микротрещины и риски. Заготовка приобретает нужные размеры и формы. Для выполнения такой работы применяют чаще всего токарные станки.

Инструменты и монтаж на станкахСтружка при этом процессе не образуется, т. к. канавка продавливается специальным инструментом. Для токарной накатки применяются следующие приспособления:

- разнообразные ролики;

- зубчатые накатники;

- универсальные накатники;

- стандартные шарики

- накатывание резьбы и другие инструменты;

Составляющими первого приспособления являются накатной ролик и державка.

- Оправка 20х20 для накатки сетчатого рифления под два ролика

- Державка с двумя роликами для накатки сетчатого рифления

- Накатка рифления роликами

А вот сетчатую форму можно получить, используя двусторонний аппарат. Накатные токарные ролики делают из инструментальных марок стали, имеющих соответствующий гост. Рисунок рифлений на них выполняется на фрезерном станке. Зубчатые накатники токарные один из самых распространенных вариантов нарезки цилиндрической шестерни, можно сделать своими руками. Используя такие приспособления за один проход можно получить нужное изделие.

com/embed/Aw4DQ23U-yM?feature=oembed” frameborder=”0″ allowfullscreen=””>Универсальная накатка для токарного станка – этой снастью можно выполнять нарезку резьбы, насечки, риски и другие операции на заготовках цилиндрической и конической формы. Своими руками ее также можно сделать из стали или латуни. Самодельная державка делается из шестигранника. Резьбы по способу накатывания получают холодным деформированием верхнего слоя заготовки с помощью плоских плашек, резьбовых сегментов и других средств.

Применяя метод холодной токарной накатки, получают резьбы на поделке из мягкого сплава, канавки и малые зубья. Обработка большого числа деталей для нарезания резьбы, при котором используется резец, не дает преимуществ. Это объясняется тем, сменные пластины изготовлены с ограниченной глубиной. Для получения нужного результата резец должен выполнить несколько проходов, как этого требует ГОСТ.

Перед началом работы поделку очищают металлической щеткой, а в ходе обработки систематически смазывают машинным маслом. Самодельная и заводская державка устанавливается в том месте, где крепится резец, вылет при этом должен быть минимальным. Порядок работы заключается в том, что накатник подводится вплотную к заготовке ручной или автоматической подачей роликами вдавливается в обрабатываемую плоскость на определенную глубину.

Самодельная и заводская державка устанавливается в том месте, где крепится резец, вылет при этом должен быть минимальным. Порядок работы заключается в том, что накатник подводится вплотную к заготовке ручной или автоматической подачей роликами вдавливается в обрабатываемую плоскость на определенную глубину.

Скорость обработки зависит от того какой используется резец и материал заготовки.

Видео-инструкция по изготовлению приспособления для накатки на токарном станке своими руками

Накатка для токарного станка: виды накатных роликов, державки

Накатывание представляет собой обработку металла методом пластической деформации.

При этом целостность материала не нарушается. В процессе работы не образуется стружка.

Содержание:

- 1 Цели и назначение

- 2 Виды накатывания

- 2.1 Формообразующая

- 2.2 Упрочняющая

- 3 Какие инструменты необходимы?

- 3.

1 Накатные ролики

1 Накатные ролики - 3.2 Зубчатые

- 3.3 Универсальные

- 3.4 Стандартные шарики

- 3.5 Накатывание резьбы

- 3.

- 4 Как происходит сам процесс?

- 4.1 Подготовительные работы

- 4.2 Непосредственно накатка

- 4.3 Заключительные доработки и проверка

- 5 Техника безопасности

Цели и назначение

Накатывание — холодный способ обработки изделий. Под воздействием инструмента на поверхности получается различный узор — сеточка, рифление, риски, насечки. Особых требований к подготовке поверхности нет. Деталь обтачивают до нужного диаметра, после накатывают рифление.

Назначение накатки:

- Повышение эксплуатационных свойств.

- Удаление трещин и других дефектов.

- Повышение устойчивости к коррозии.

- Усовершенствование рабочих характеристик изделий.

Для некоторых деталей накатка необходима из-за их эксплуатационных особенностей. Рифление делают на головках винтов, рукоятках. Для удобства пользования накатывание делают ручке на станках и других механизмах.

Для удобства пользования накатывание делают ручке на станках и других механизмах.

Виды накатывания

В металлообработке применяется два вида накатки. Но смысл процесса не меняется.

Формообразующая

Применяется для формирования зубьев и резьбы на цилиндрических деталях, а также для нанесения шкалы при производстве измерительных приборов. На некоторых производствах данный способ называют зубонакаткой.

Упрочняющая

Применяется для повышения износостойкости и прочности изделия. При накатывании на поверхности детали образуется наклеп, благодаря которому повышаются эксплуатационные качества. Используется при изготовлении втулок, валов, шестеренок и других деталей.

Какие инструменты необходимы?

Приспособления изготовлены преимущественно из инструментальной стали. Инструмент состоит из держави, к которой крепятся ролики. В зависимости от размера зубцов на ролике получается мелкий, средний и крупный узор.

В зависимости от размера зубцов на ролике получается мелкий, средний и крупный узор.

Накатные ролики

Применяются для получения рифленой поверхности на детали. Ролик крепится к державке, которая вставляется в резцедержатель. Ролики бывают односторонними и двусторонними. Для получения прямого узора используется один ролик. Если нужно сетчатое рифление, применяется двусторонний инструмент с противоположным направлением узора.

Важно!

Ширину и диаметр ролика выбирают исходя из размера детали.

Зубчатые

Используются для формирования зубьев на цилиндрических деталях. инструмент в большинстве случаев обеспечивает нужные параметры поверхности за один проход.

Универсальные

Применяются для формирования рифлений на ручках, винтах, а также образования рисок и насечек на цилиндрических изделиях.

Стандартные шарики

Изготовлены преимущественно из твердых сплавов, либо из закаленной стали. Шариковые накатки дополнительно оснащены пружиной, которая обеспечивает равномерный нажим на деталь. Отрегулировать силу давления шарика на поверхность можно при помощи специального винта. Применяются шарики для обработки не жестких деталей.

Отрегулировать силу давления шарика на поверхность можно при помощи специального винта. Применяются шарики для обработки не жестких деталей.

Накатывание резьбы

Производится путем выдавливания металла из заготовки. В качестве инструмента используются специальные накатные ролики. Их профиль и шаг соответствует будущей резьбе. Ролики закрепляют в пиноль задней бабки, либо держат за рукоятки вручную, как при работе с плашками.

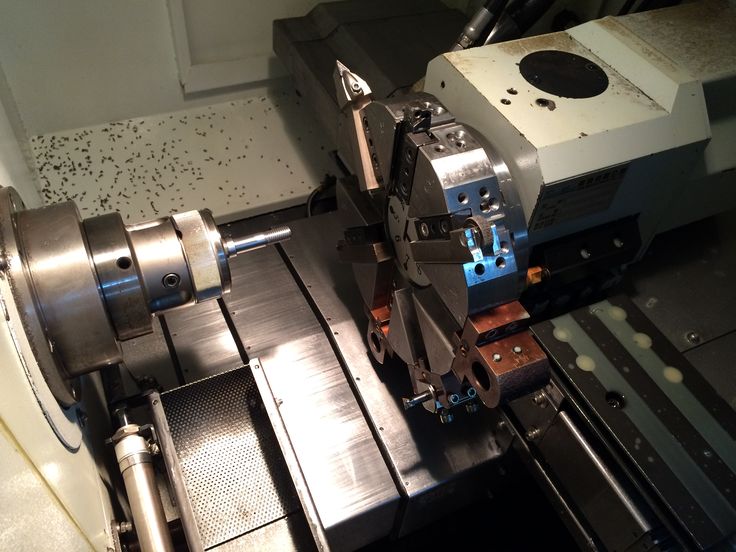

Как происходит сам процесс?

Выполнять накатывание можно на любом токарном станке с мощным резцедержателем. Данный вид оборудования обеспечивает быстрый и максимально точный перенос нужного узора на деталь.

Подготовительные работы

Подготовка начинается непосредственно с установки накатки в резцедержатель. Сам процесс аналогичен креплению резца — державка полностью фиксируется болтами, вылет рабочей части минимальный. Перед началом работы ролики чистят специальной щеткой. Это необходимо для удаления металлической пыли.

Важно!

Устанавливать инструмент нужно строго по центру.

Под накатку не нужно оставлять припуск. Размер и форма детали после рифления не меняется.

Непосредственно накатка

Деталь крепится в трехкулачковый патрон. Ролик располагается параллельно обрабатываемой поверхности. Оптимальная частота вращения шпинделя — от 40 до 100 об/мин.

На ручной поперечной подаче инструмент подводится к заготовке, слегка ее касаясь. Далее, накатка вдавливается в поверхность детали на 0,5-0,8 мм (отмечать нужно на лимбе поперечной подачи). После выполняется продольная подача инструмента на скорости 1-2 мм/об. Подавать ролик можно автоматически или вручную.

Когда инструмент пройдет заданную длину, необходимо снова углубиться на 0,5-0,8 мм, и включить продольную подачу в обратном направлении. Предварительно нужно убедиться, что зубчики инструмента попадают в уже сделанные насечки.

Количество подходов зависит от обрабатываемого материала. В большинстве случаев необходимо прогнать ролик 4-7 раз. Иногда нужный узор получается с первого или второго раза.

Справка! После каждого прохода заготовку смазывают веретенным или машинным маслом, это обеспечивает лучшее качество поверхности.

Заключительные доработки и проверка

Проверить правильность и качество накатки можно только на глаз. Если рифление получилось равномерное, без дефектов — деталь можно снимать.

Техника безопасности

Во избежание травматизма необходимо прочно закреплять накатку в резцедержателе. При сильном надавливании инструмента не жесткие детали могут отжиматься. Для таких изделий лучше применять больше проходов. По краям изделия должны быть фаски достаточного размера, чтобы не оставались заусенцы.

Длинные детали фиксируются задним центром. Вылет пиноли должен быть минимальный.

Вылет пиноли должен быть минимальный.

Накатывание применяется для формирования рифленой поверхности на детали. Операция выполняется на токарном станке с минимальными затратами времени, поэтому данный метод целесообразно применять в серийном производстве. Шаг накатки выбирается в зависимости от материала, размера, и назначения изделий.

Особенности обработки металла методом накатывания на токарном станке. Делаем накатки для токарного станка из одноразовых зажигалок

Цели и назначение

Накатывание — холодный способ обработки изделий. Под воздействием инструмента на поверхности получается различный узор — сеточка, рифление, риски, насечки. Особых требований к подготовке поверхности нет. Деталь обтачивают до нужного диаметра, после накатывают рифление.

Назначение накатки:

- Повышение эксплуатационных свойств.

- Удаление трещин и других дефектов.

- Повышение устойчивости к коррозии.

- Усовершенствование рабочих характеристик изделий.

Для некоторых деталей накатка необходима из-за их эксплуатационных особенностей. Рифление делают на головках винтов, рукоятках. Для удобства пользования накатывание делают ручке на станках и других механизмах.

Оправка для бокового размещения

Оправку для бокового размещения колесика нужно профрезеровать сбоку, чтобы получить 2 паза.

Затем заготовка просверливается под ось.

В нее вставляется колесико. Второй паз нужен, чтобы потом в дальнейшем можно было выдавить ось, и поменять изношенный ролик.

Колесики зажигалок имеют несимметричный рисунок, поэтому в зависимости от стороны поворота державки рисунок будет получаться разным. Исключением является только консольная накатка. Чтобы изменить направление зазубрин от нее, нужно перекидывать ролик наоборот. Это может потребоваться, чтобы обеспечить более сильное сцепление с накатанной поверхностью при ее вращении в направлении по или против часовой стрелки.

Виды накатывания

В металлообработке применяется два вида накатки. Но смысл процесса не меняется.

Формообразующая

Применяется для формирования зубьев и резьбы на цилиндрических деталях, а также для нанесения шкалы при производстве измерительных приборов. На некоторых производствах данный способ называют зубонакаткой.

Упрочняющая

Применяется для повышения износостойкости и прочности изделия. При накатывании на поверхности детали образуется наклеп, благодаря которому повышаются эксплуатационные качества. Используется при изготовлении втулок, валов, шестеренок и других деталей.

Какие инструменты необходимы?

Приспособления изготовлены преимущественно из инструментальной стали. Инструмент состоит из держави, к которой крепятся ролики. В зависимости от размера зубцов на ролике получается мелкий, средний и крупный узор.

Накатные ролики

Применяются для получения рифленой поверхности на детали. Ролик крепится к державке, которая вставляется в резцедержатель. Ролики бывают односторонними и двусторонними. Для получения прямого узора используется один ролик. Если нужно сетчатое рифление, применяется двусторонний инструмент с противоположным направлением узора.

Важно!Ширину и диаметр ролика выбирают исходя из размера детали.

Зубчатые

Используются для формирования зубьев на цилиндрических деталях. инструмент в большинстве случаев обеспечивает нужные параметры поверхности за один проход.

Универсальные

Применяются для формирования рифлений на ручках, винтах, а также образования рисок и насечек на цилиндрических изделиях.

Стандартные шарики

Изготовлены преимущественно из твердых сплавов, либо из закаленной стали. Шариковые накатки дополнительно оснащены пружиной, которая обеспечивает равномерный нажим на деталь. Отрегулировать силу давления шарика на поверхность можно при помощи специального винта. Применяются шарики для обработки не жестких деталей.

Применяются шарики для обработки не жестких деталей.

Накатывание резьбы

Производится путем выдавливания металла из заготовки. В качестве инструмента используются специальные накатные ролики. Их профиль и шаг соответствует будущей резьбе. Ролики закрепляют в пиноль задней бабки, либо держат за рукоятки вручную, как при работе с плашками.

Процесс изготовления накаток

Накатка не универсальный инструмент, так что обработать с ее помощью любую деталь не получится. Лучше сделать 4 инструмента разного типа, которыми получится накатывать как обычные болванки сверху, так и по внутренним поверхностям.

Обычная и зауженная накатки

Одна накатка делается обычная, вторая с зауженным венцом, чтобы снизить давление на тонкую заготовку при обработке, третья подойдет для больших внутренних поверхностей, а четвертой консольной можно будет работать в узких трубках.

Для изготовления накаток нужно подготовить 4 державки. Их можно получить, укоротив длинные резцы, или же квадратный пруток. В державках для накаток наружных поверхностей в торце фрезеруются пазы, слегка превосходящие по ширине колесики из зажигалок.

В державках для накаток наружных поверхностей в торце фрезеруются пазы, слегка превосходящие по ширине колесики из зажигалок.

Далее державки просверливаются под ось, чтобы установить ролики.

Один из них нужно будет сузить, сточив зубчатый венец, с одной стороны.

Для этого он надевается на оправку, которая зажимается в бормашине или дрели. Раскрученное колесико стачивается на наждаке. Ролики устанавливаются в державки с помощью осей, сделанных из хвостовиков сломанных сверл.

Как происходит сам процесс?

Выполнять накатывание можно на любом токарном станке с мощным резцедержателем. Данный вид оборудования обеспечивает быстрый и максимально точный перенос нужного узора на деталь.

Подготовительные работы

Подготовка начинается непосредственно с установки накатки в резцедержатель. Сам процесс аналогичен креплению резца — державка полностью фиксируется болтами, вылет рабочей части минимальный. Перед началом работы ролики чистят специальной щеткой. Это необходимо для удаления металлической пыли.

Это необходимо для удаления металлической пыли.

Важно!Устанавливать инструмент нужно строго по центру.

Под накатку не нужно оставлять припуск. Размер и форма детали после рифления не меняется.

Непосредственно накатка

Деталь крепится в трехкулачковый патрон. Ролик располагается параллельно обрабатываемой поверхности. Оптимальная частота вращения шпинделя — от 40 до 100 об/мин.

На ручной поперечной подаче инструмент подводится к заготовке, слегка ее касаясь. Далее, накатка вдавливается в поверхность детали на 0,5-0,8 мм (отмечать нужно на лимбе поперечной подачи). После выполняется продольная подача инструмента на скорости 1-2 мм/об. Подавать ролик можно автоматически или вручную.

Когда инструмент пройдет заданную длину, необходимо снова углубиться на 0,5-0,8 мм, и включить продольную подачу в обратном направлении. Предварительно нужно убедиться, что зубчики инструмента попадают в уже сделанные насечки.

Предварительно нужно убедиться, что зубчики инструмента попадают в уже сделанные насечки.

Количество подходов зависит от обрабатываемого материала. В большинстве случаев необходимо прогнать ролик 4-7 раз. Иногда нужный узор получается с первого или второго раза.

Справка! После каждого прохода заготовку смазывают веретенным или машинным маслом, это обеспечивает лучшее качество поверхности.

Заключительные доработки и проверка

Проверить правильность и качество накатки можно только на глаз. Если рифление получилось равномерное, без дефектов — деталь можно снимать.

Техника безопасности

Во избежание травматизма необходимо прочно закреплять накатку в резцедержателе. При сильном надавливании инструмента не жесткие детали могут отжиматься. Для таких изделий лучше применять больше проходов. По краям изделия должны быть фаски достаточного размера, чтобы не оставались заусенцы.

Длинные детали фиксируются задним центром. Вылет пиноли должен быть минимальный.

Накатывание применяется для формирования рифленой поверхности на детали. Операция выполняется на токарном станке с минимальными затратами времени, поэтому данный метод целесообразно применять в серийном производстве. Шаг накатки выбирается в зависимости от материала, размера, и назначения изделий.

Консольная накатка

Консольная накатка для маленьких внутренних плоскостей делается по другому принципу. Необходимо проточить край державки под ось, на которую будет надеваться колесико зажигалки.

Перед ним вытачивается канавка под стопорное колечко. После этого надевается ролик, и стопорится колечком из проволоки.

Источники

- https://vseostankah.com/tokarnyj-stanok-po-metallu/nakatka-tokarnaya-vidy-derzhavki.html

- https://SdelaySam-SvoimiRukami.ru/8025-delaem-nakatki-dlja-tokarnogo-stanka-iz-zazhigalok.html

- https://tme-osnastka.ru/nakatka/

[свернуть]

Накатки для токарного станка своими руками

Накатка рифленых поверхностей

Виды накаток. Накатка, которая делается на поверхностях, охватываемых рукой, бывает прямая (рис. 217, а) и косая — сетчатая (рис. 217, б). Шаг S (рис. 217, в) прямой накатки делается независимо от материала детали 0,5—1,2 мм. Шаг косой — сетчатой накатки на деталях из латуни и алюминия делается 0,6—1,2 мм, а на стальных деталях — 0,6—1,6 мм. Чем тверже материал детали и чем больше ее диаметр, тем крупнее должен быть шаг накатки.

Накатка, которая делается на поверхностях, охватываемых рукой, бывает прямая (рис. 217, а) и косая — сетчатая (рис. 217, б). Шаг S (рис. 217, в) прямой накатки делается независимо от материала детали 0,5—1,2 мм. Шаг косой — сетчатой накатки на деталях из латуни и алюминия делается 0,6—1,2 мм, а на стальных деталях — 0,6—1,6 мм. Чем тверже материал детали и чем больше ее диаметр, тем крупнее должен быть шаг накатки.

Рис 217 Прямая (а) и косая—сетчатая — (б) накатки и их шаг (S)

Ролики для накатывания. Ролик для получения прямой накатки показан на рис. 218, а. Для получения косой — сетчатой накатки необходимо иметь два ролика — с левой (рис. 218, б) и с правой (рис. 218, в) насечками. Диаметр роликов обычно принимается около 20—25 мм, ширина — 10 мм. Угол α между сторонами насечки (рис. 218, г) следует брать острее для накатки твердых материалов (например, для машиноподелочной стали α = 70°) и более тупым, если материал накатываемой детали мягок (для латуни α = 90°).

Рис. 218. Ролики для накатывания прямой (а) и косой—сетчатой — (б, в) накаток и угол их насечки (г)

Ролики для накатывания изготовляются из стали марок У10А, У12А, ХВГ, 5ХНМ. Очень хорошо работают ролики, изготовленные из высокохромистой стали марки ХЭ12.

Державки для роликов. Державка для ролика, применяемого при образовании прямой накатки, показана на рис. 219, а. Ролик 1 расположен в прорези 2, сделанной в державке, и вращается на оси 3.

Рис. 219. Державка для одного (а) и трех пар (б) роликов

Для косой сетчатой накатки необходимо иметь две державки: одну с правой насечкой ролика и другую с левой насечкой. Лучше, однако, пользоваться державкой с двумя роликами, расположенными один над другим. Один ролик должен иметь правую, а другой — левую насечку.

На рис. 219, б показана универсальная державка. На оси 7 расположена обойма 6 с тремя парами роликов 4 и 5, насечка каждой из которых имеет разные шаги.

Практика накатывания. Накатка получается чистой, без рванин и выкрашиваний, если диаметр поверхности, подготовленной под накатывание, делится без остатка на диаметр ролика. Процесс накатывания показан на рис. 220. Державка с одним роликом закреплена в резцедержателе станка. Деталь вращается в обычном направлении. Скорость вращения детали из мягкой стали должна быть 20—25 м/мин, из стали средней твердости — 15—20 м/мин.

Накатка получается чистой, без рванин и выкрашиваний, если диаметр поверхности, подготовленной под накатывание, делится без остатка на диаметр ролика. Процесс накатывания показан на рис. 220. Державка с одним роликом закреплена в резцедержателе станка. Деталь вращается в обычном направлении. Скорость вращения детали из мягкой стали должна быть 20—25 м/мин, из стали средней твердости — 15—20 м/мин.

Рис. 220. Накатывание

Накатка требуемой глубины получается после нескольких проходов ролика. Чем крупнее накатка и чем тверже материал, тем больше должно быть сделано проходов. Например, накатка с шагом 1,2 мм на латунной детали может быть получена за 4—6 проходов, а на стальной детали — за 6—8 проходов ролика.

Продольная подача роликов при накатывании деталей диаметром 10—25 мм должна быть равна 1—1,5 мм/об, а при больших диаметрах — 2—3 мм/об.

Во время накатывания пиноль задней бабки должна быть выдвинута как можно меньше, а задний центр необходимо плотно прижать к детали, поэтому его надо смазывать чаще обыкновенного. Накатка получается чище и ровнее, если накатываемое место поливается машинным маслом.

Накатка получается чище и ровнее, если накатываемое место поливается машинным маслом.

После того как накатывание закончено, на концах накатанной поверхности необходимо проточить фаски — прямую (А, см. рис. 217, а) или закругленную (В, см. рис. 217, б).

Используемое оборудование

Чтобы выполнять накатку, прямых или сетчатых рифлений роликом с размером 20*9*8, понадобится токарный или любой станок с сильным держателем, так как инструмент будет подаваться, и прижиматься к изделию с большим усилием. Подача роликов к поверхности обрабатываемой детали может осуществляться, как автоматически, так и в ручном режиме. Скорость вращения выставляется не больше ста оборотов в минуту. На мощных и соответствующих станках эта процедура делается в один подход, если возникает необходимость, ее повторяют несколько раз.

Для разного рифления на заготовке используют разнообразные ролики. Они фиксируются в державке. Державки бывают различных видов:

с подвижной головкой;

- В-образной;

- У-образной;

- односторонней;

- двухсторонней.

Работая с универсальной державкой, которая позволяет пользоваться двумя роликами с параметрами 20*9*8, можно делать крестовой рисунок. Существуют модели роликов позволяющие менять глубину канавок. Державки можно использовать почти на всех станках, в комплекте с ними идут ролики, но их также можно купить отдельно.

Цели и назначение

Накатывание — холодный способ обработки изделий. Под воздействием инструмента на поверхности получается различный узор — сеточка, рифление, риски, насечки. Особых требований к подготовке поверхности нет. Деталь обтачивают до нужного диаметра, после накатывают рифление.

Назначение накатки:

- Повышение эксплуатационных свойств.

- Удаление трещин и других дефектов.

- Повышение устойчивости к коррозии.

- Усовершенствование рабочих характеристик изделий.

Для некоторых деталей накатка необходима из-за их эксплуатационных особенностей. Рифление делают на головках винтов, рукоятках. Для удобства пользования накатывание делают ручке на станках и других механизмах.

ГОСТ 17166-71 Инструмент вспомогательный к металлорежущим станкам. Общие технические требования

Купить ГОСТ 17166-71 — бумажный документ с голограммой и синими печатями. подробнее

Распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО «ЦНТИ Нормоконтроль»

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставки

- Срочная курьерская доставка (1-3 дня)

- Курьерская доставка (7 дней)

- Самовывоз из московского офиса

- Почта РФ

Распространяется на вспомогательный инструмент к металлорежущим станкам, и устанавливает единые технические нормы и требования.

Стандарт не распространяется на детали общего применения, а также не регламентирует способы и методы контроля вспомогательного инструмента.

Издание с Изменениями № 2 ,3

Процесс накатывания, виды и назначение

Формообразование при процедуре накатывания выполняют без получения стружки. Оно состоит в том, что инструмент (ролик, резец и т. д.) вдавливается в тело материала и за счет поверхностной деформации получают соответствующий профиль. Как видим накатка – это холодный способ обработки поверхностного слоя детали в процессе, которого формируется сетка, резьба, риски, насечек и другие шероховатости, не нарушая ГОСТ.

Это разрешает на поверхности ряда деталей (ручках, рукоятках, головках винтов) машин и аппаратов для удобства в эксплуатации иметь шероховатость в виде определенного рифленого узора. На данный момент практикуется два основных вида накатки токарной:

- формообразующая;

- упрочняющая;

Первый вариант применяют в формообразовании зубьев на колесах и валах, резьбы на изделиях, нанесении шкалы на приборах. Упрочняющее накатывание поверхности материала используют для увеличения прочности и износостойкости. В ходе накатки токарной на поверхности поделки образуется наклеп, способствующий повышению эксплуатационных свойств материала, и выдерживается гост. Таким способом выполняют пластическую деформацию валов, втулок, осей и других изделий.

В ходе накатки токарной на поверхности поделки образуется наклеп, способствующий повышению эксплуатационных свойств материала, и выдерживается гост. Таким способом выполняют пластическую деформацию валов, втулок, осей и других изделий.

Процедура токарной накатки выполняется быстро, а с учетом полученных дополнительных свойств изготовление таких деталей при серийном производстве становится экономически выгодным. Способ токарной накатки применяют для поделок в связи с повышением требований к рабочим характеристикам техники: прочности, высокой производительности, быстроходности, точности и прочих качеств. Данный метод применяют только на поделках с заранее подготовленной поверхностью.

Виды накатных роликов для рифления

Упрочнение поверхностного слоя требуется для повышения эксплуатационных характеристик деталей, как требует гост. После токарной накатки они менее чувствительны к разрушению от усталости, повышается износостойкость и антикоррозийные способности, удаляются микротрещины и риски. Заготовка приобретает нужные размеры и формы. Для выполнения такой работы применяют чаще всего токарные станки.

Заготовка приобретает нужные размеры и формы. Для выполнения такой работы применяют чаще всего токарные станки.

Токарная накатка для нанесения рифления.

Поскольку на мой настольный токарный станок ставятся резцы 8мм, пришлось сделать накатку самому. Ролики купить легко, но нужного размера в продаже нет.

Выбрал попавшуюся под руку старую бензиновую зажигалку и снял с нее колесо.

Огромным плюсом такой накатки оказалось то, что под нее очень просто подбирать длину окружности заготовки, она накатывает ровно 2 зуба на миллиметр.

Т.к. оно закаленное, были надежды и они оправдались. Подходящую ось подобрал из игольчатого подшипника и запрессовал ее с хорошим натягом. Облудил и запаял, хотя это было лишнее.

Подобных болтов из латуни, как на фото, я сделал тогда же около 60 и колесо от зажигалки с этим справилось и даже не имело следов износа.

Инструменты и монтаж на станках

Стружка при этом процессе не образуется, т. к. канавка продавливается специальным инструментом. Для токарной накатки применяются следующие приспособления:

к. канавка продавливается специальным инструментом. Для токарной накатки применяются следующие приспособления:

- разнообразные ролики;

- зубчатые накатники;

- универсальные накатники;

- стандартные шарики

- накатывание резьбы и другие инструменты;

Составляющими первого приспособления являются накатной ролик и державка. С помощью такого средства выполняют разные по узору формы рифлений на деталях. Державка со вставленным в нее роликом, так выглядит это приспособление. Эта снасть бывает двусторонней и односторонней, все зависит от выполняемых рифлений. Прямой узор делают однороликовым приспособлением.

А вот сетчатую форму можно получить, используя двусторонний аппарат. Накатные токарные ролики делают из инструментальных марок стали, имеющих соответствующий гост. Рисунок рифлений на них выполняется на фрезерном станке. Зубчатые накатники токарные один из самых распространенных вариантов нарезки цилиндрической шестерни, можно сделать своими руками. Используя такие приспособления за один проход можно получить нужное изделие.

Используя такие приспособления за один проход можно получить нужное изделие.

Универсальная накатка для токарного станка – этой снастью можно выполнять нарезку резьбы, насечки, риски и другие операции на заготовках цилиндрической и конической формы. Своими руками ее также можно сделать из стали или латуни. Самодельная державка делается из шестигранника. Резьбы по способу накатывания получают холодным деформированием верхнего слоя заготовки с помощью плоских плашек, резьбовых сегментов и других средств.

Применяя метод холодной токарной накатки, получают резьбы на поделке из мягкого сплава, канавки и малые зубья. Обработка большого числа деталей для нарезания резьбы, при котором используется резец, не дает преимуществ. Это объясняется тем, сменные пластины изготовлены с ограниченной глубиной. Для получения нужного результата резец должен выполнить несколько проходов, как этого требует ГОСТ.

Перед началом работы поделку очищают металлической щеткой, а в ходе обработки систематически смазывают машинным маслом. Самодельная и заводская державка устанавливается в том месте, где крепится резец, вылет при этом должен быть минимальным. Порядок работы заключается в том, что накатник подводится вплотную к заготовке ручной или автоматической подачей роликами вдавливается в обрабатываемую плоскость на определенную глубину.

Самодельная и заводская державка устанавливается в том месте, где крепится резец, вылет при этом должен быть минимальным. Порядок работы заключается в том, что накатник подводится вплотную к заготовке ручной или автоматической подачей роликами вдавливается в обрабатываемую плоскость на определенную глубину.

Скорость обработки зависит от того какой используется резец и материал заготовки.

Видео-инструкция по изготовлению приспособления для накатки на токарном станке своими руками

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

1. Высота рифления h:

0,7P; для цветных металлов и сплавов 0,25

2. a=70° для рифлений по стали, а=90° для цветных металлов и сплавов.

Впускной патрубок на дизельный УАЗ

Подобное к подобному, как вы знаете, тянется. Поэтому и заказы у меня всё меньше похожи на стандартное изготовление оградок на кладбище и калиток на дачу. А всё почему? Потому, что мне нравится решать непростые задачи. Например слепить кастомный интэйк на УАЗ, в который вкорячивается мерседесовский дизель.

Например слепить кастомный интэйк на УАЗ, в который вкорячивается мерседесовский дизель.

ТЗ звучало так: вот тебе образец, только он ваще не похдодит, а надо сделать новый, другой и чтобы подошло.

Аааа, ну ёпт! Это как раз именно то, что я и делаю большую часть времени.

Накатка рифления для токарного станка накатной инструмент ролики для накатки накатное фрезерование

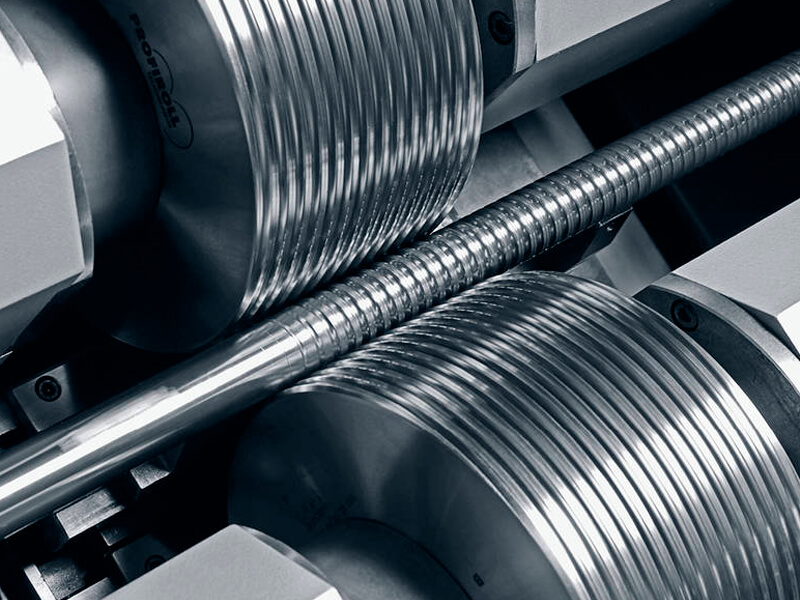

Накатной инструмент.

В технологии накатки различают инструмент с образование стружки и без. Процесс накатки со снятием стружки называют накатным фрезерованием, и оно является более точным и предпочтительным способом обработки. Обычная накатка рифления в свою очередь более простой и дешевый метод.

Экспериментальные значения увеличения диаметра заготовки при деформирующей накатке

Деформирующая накатка без резания. Режимы резания

Оптимизация накатки

Точное соотношение числа зубьев к длине окружности заготовки является важным фактором, влияющим на результат накатки и срок службы инструмента. Многим пользователям этот фактор не слишком известен и им часто пренебрегают, когда речь заходит о методах оптимизации накатки. На практике это частая ошибка – определять шаг накатки без учета его зависимости от длины окружности заготовки. Тем не менее, последствия такой необдуманности для результата накатки и срока службы инструмента могут быть значительными. Информация ниже объясняет связь между шагом и длиной окружности заготовки и предлагает методику оптимизации накатного профиля.

Многим пользователям этот фактор не слишком известен и им часто пренебрегают, когда речь заходит о методах оптимизации накатки. На практике это частая ошибка – определять шаг накатки без учета его зависимости от длины окружности заготовки. Тем не менее, последствия такой необдуманности для результата накатки и срока службы инструмента могут быть значительными. Информация ниже объясняет связь между шагом и длиной окружности заготовки и предлагает методику оптимизации накатного профиля.

Соотношение между числом зубьев и длиной окружности заготовки почти правильное

Во многих случаях пользователь не обращает внимание на обсуждаемую проблему, когда соотношение числа зубьев и диаметра заготовки уже достаточно точное. В этом случае накатной ролик может выровнять деформацию шага и возможно получение чистого профиля

Соотношение между числом зубьев и диаметром заготовки не оптимально

С увеличением дисбаланса соотношения между числом зубьев и окружности заготовки, накатной ролик должен все сильнее выравнивать дисбаланс. В результате качество накатного профиля ухудшается, а срок службы инструмента уменьшается.

В результате качество накатного профиля ухудшается, а срок службы инструмента уменьшается.

Эффекты этого процесса для двух различных видов накатки можно обобщить следующим образом:

- Деформирующая накатка: Здесь процесс деформации (когда материал сжимается в процессе накатки) влечет за собой возникновение шероховатости поверхности и уменьшение срока службы инструмента. Из-за ухудшения процесса внедрения инструмента в заготовку, материал роликов истирается, что влечет его деформацию. Возникает искажение накатного профиля, которое можно распознать по сглаженному профилю и скругленным вершинам зубьев.

- Режущая накатка: Ухудшение процесса внедрения инструмента влечет за собой нарушение точности профиля. Результатом является искажение, которое можно распознать по ставшему более плоским профилю и скруглению формы зубьев /вершин зубьев

Соотношение между числом зубьев и диаметром заготовки несоответствующее

Если соотношение между числом зубьев и диаметром заготовки недостаточно точное, накатной ролик не может больше выравнивать дисбаланс, возникший из-за деформации профиля. В худшем случае, как следствие того, что накатной ролик не может точно вернуться в накатной профиль после первого оборота заготовки, возникает сдвоенный накатной профиль. Эту проблему также можно распознать по уменьшению шага накатного профиля

В худшем случае, как следствие того, что накатной ролик не может точно вернуться в накатной профиль после первого оборота заготовки, возникает сдвоенный накатной профиль. Эту проблему также можно распознать по уменьшению шага накатного профиля

Оптимизация накатного профиля может осуществляться посредством корректировки диаметра заготовки или шага профиля. Оба метода оптимизации могут привести к лучшему качеству накатки и увеличению срока службы инструмента. Системный подход оптимизации включает в себя следующие шаги:

→ Коррекция предварительного диаметра, пока не будет достигнуто оптимальное качество накатки.

Примечание: Даже небольшое изменение предварительного диаметра (меньше чем 1/100 мм) может значительно повлиять на изменение значения длины окружности {величина изменения х π (x 3,14…)} и привести к существенному улучшению качества накатки. Если коррекция предварительного диаметра не возможна из-за отклонения от допуска:

→ Отрегулируйте размер шага

Если не возможно отрегулировать шаг, необходимо изготовление специального накатного ролика с определенным значением шага (количеством зубьев/внешним диаметром заготовки). Технические специалисты дадут необходимые рекомендации и проконсультируют, основываясь на чертеже детали и технических характеристиках используемого станка. Расчет оптимального количества зубьев происходит на основе примерных формул. Из-за ряда переменных характеристик, влияющих на результат, таких как характеристики материала, дальнейшая оптимизация может включать в себя серию специальных испытаний.

Технические специалисты дадут необходимые рекомендации и проконсультируют, основываясь на чертеже детали и технических характеристиках используемого станка. Расчет оптимального количества зубьев происходит на основе примерных формул. Из-за ряда переменных характеристик, влияющих на результат, таких как характеристики материала, дальнейшая оптимизация может включать в себя серию специальных испытаний.

Пример

Требования заказчика:

- Чистый, полностью сформированный накатной профиль

- Полностью сформированные зубья

- Отсутствие сдвоенной накатки

- Заготовка с определенным количеством зубьев

Решения:

- Меры по оптимизации, производимые пользователем:

- Коррекция предварительного диаметра

- Регулировка шага

- Оптимизация с помощью специальной конструкции накатного ролика: Вычисляется количество зубьев, соответствующее оптимальному значению соотношения между диаметром и количеством зубьев.

При таком подходе могут быть изготовлены накатные ролики с определенным количеством зубьев.

При таком подходе могут быть изготовлены накатные ролики с определенным количеством зубьев.

Перевод значения шага мм в CP (TPI) / CP (TPI) в мм

CP (TPI) = Круговой шаг (Кол-во зубьев на дюйм)

Этот стандарт определяет количество зубьев на длине в 1 дюйм (1“~25,4 мм).

Значение CP (TPI) рассчитывается делением 1 дюйма на количество зубьев.

Угол профиля определяется в соответствие с числом зубьев и может быть 70° или 90°.

Пример расчета: Шаг = 0,6 мм cp (TPI) = 1 дюйм (~ 25,4 мм) : 0,6 = 42,3

Факторы, влияющие на качество профиля и жесткость при накатке

Для достижения высокого качества и функционально безупречного профиля накатки следует учитывать ряд факторов и, если необходимо, улучшать их, чтобы оптимизировать конечный результат:

Токарная обработка металла на станках с ЧПУ в Москве

У нас современнные станки с ЧПУ

Для того, чтобы обработанная деталь стала качественной – важны два составляющих:

В цехах металлообрабатывающей компании «Оптима» оба этих условия соблюдены, мы приглашаем в штат только опытных и знающих своё дело специалистов – токарей, регулярно обновляем оборудование, неустанно следя за его исправной работой.

Предлагаем заказчикам токарную обработку высокой точности, принимаем заказы любого объёма и сложности.

Можем работать по готовым чертежам клиента или оказать услугу по разработке их нашими специалистами.

Разновидности токарной обработки

Виды обработки на токарных станках с ЧПУ, которые мы выполняем:

Обработка выступов и торцов;

Нарезание резьбы;

Обработка цилиндрических и конических отверстий;

Накатка рифлений;

Фасонное точение;

Торцевание;

Обработка галтелей;

Сверление и развёртывание отверстий.

На заводе «Оптима» можно оформить заказ по любому из перечисленных выше направлений, мы готовы рассмотреть, как небольшие индивидуальные проекты, так и принять участие в изготовлении больших объёмов продукции.

Обработка метала на токарных станках – одно из приоритетных направлений деятельности нашего предприятия. Для того, чтобы достигать лучших результатов в работе, мы используем современное оборудование, отвечающие потребностям заказчиков. Мы внимательно относимся к соблюдению сроков, так как понимаем, что задержка может поставить клиента в сложную ситуацию, а что может быть важнее довольного качественно выполненной работой заказчика? Правильно, ничего!

Для того, чтобы достигать лучших результатов в работе, мы используем современное оборудование, отвечающие потребностям заказчиков. Мы внимательно относимся к соблюдению сроков, так как понимаем, что задержка может поставить клиента в сложную ситуацию, а что может быть важнее довольного качественно выполненной работой заказчика? Правильно, ничего!

Автоматизация процесса обработки деталей на станках с ЧПУ

Главным плюсом токарной обработки на станках с ЧПУ, является автоматизация рабочего процесса и почти полное отсутствие человеческого фактора. Человек не может быть в работе столь же точным как машина, поэтому в этом процессе ему отводится роль оператора, который следит за процессом.

Работа по выпуску деталей с ЧПУ становится гораздо быстрее и точнее. Оборудование может работать автономно на протяжении продолжительного времени. Оператор же может следить за несколькими станками одновременно, обеспечивая подготовительный этап и обеспечивая их стабильную работу.

Ещё одним неоспоримым преимуществом является простота в переключении между задачами во время токарной обработки металла на станках с ЧПУ.

Для того, чтобы приступить к работе над следующей деталью другого вида не нужно выполнять перенастройку оборудования. Оператору достаточно изменить программу и продолжить производство без задержек.

Пока программа станка запущена, он будет беспрерывно изготовлять детали нужных параметров.

Токарная обработка металла на станках с ЧПУ, позволяет эффективно использовать рабочее время, повысить в разы эффективность всего производственного процесса.

Мы можем заранее узнать, сколько времени займёт производство той или иной партии, поэтому грамотно планируем работу, чтобы поспеть к сдаче готовой продукции в срок.

Станки с ЧПУ в отличии от обычных, оснащены двумя важными системами, которые не только увеличивают их срок эксплуатации, но и снижают себестоимость выпускаемой продукции:

Предлагаемые услуги:

Нарезка резьбы;

Фрезеровка;

Обработка внутренних, фасонных, конических поверхностей;

Винторезная обработка;

Работа с деталями больших размеров;

Расточка;

Подрезка выступов, проточка канавок и др.

Все работы по токарной обработке в компании «Оптима», производятся на современно оборудовании, которое регулярно проходит техническое обслуживание для обеспечения высокой точности, качества продукции и её безопасности.

Стоимость работ

Стоимость токарной обработки деталей зависит от множества переменных, среди них:

Обрабатываемый металл;

Размер заказанной партии;

Сложность работ;

Наличие или отсутствие готового проекта;

Сроки работ;

Количества часов работы ЧПУ станков и пр.

ПГ «Оптима» примет заказы на токарную обработку любой сложности и объёма. Мы работаем в Москве и области, но также можем рассмотреть заявки из других регионов.

Чтобы узнать точную стоимость Вам нужно отправить заявку, так же приблизительные рамки стоимости Вы можете узнать позвонив по указанным телефонам на сайте.

Применяемое нами оборудование

Takisawa LA-200 ML

Токарные обрабатывающие центры TAKISAWA серии LA предназначены для силовой и точной токарной обработки деталей типа тел вращения: валов, осей, фланцев, колец и т. д., при “тяжелых” режимах.

д., при “тяжелых” режимах.

Сочетание высокой жесткости наклонной конструкции станины, мощного привода шпинделя 380 Нм и направляющих скольжения увеличенного сечения 80 мм позволяют успешно сочетать силовое резание с чистовой обработкой стальных деталей в закалённом состоянии с твердостью до 58 HRC, при этом обеспечивая высокую точность по 7-му квалитету и шероховатость по 8-9 классам.

Spinner tc 32

Токарный станок с ЧПУ

Рабочий стол , перемещение по осям:

Х-96 мм / мм / Z-245 мм

Диаметр обработки 120 мм

Длина точения 245 мм

Диаметр отверстия шпинделя 32 мм

Число оборотов шпинделя 6000 об/мин

Привод шпинделя 5.5 кВт

Schaublin 150

Токарный станок

Диаметр обработки 300 мм

Длина точения 630 мм

Диаметр отверстия шпинделя 40 мм

Число оборотов шпинделя 3000 об/мин

Привод шпинделя 4.45 кВт

Spinner tc 67 mc

Токарный станок ЧПУ

Рабочий стол , перемещение по осям:

Х-221 мм / мм / Z-590 мм

Диаметр обработки 302 мм

Длина точения 600 мм

Диаметр отверстия шпинделя 67 мм

Число оборотов шпинделя 3500 об/мин

Привод шпинделя 2. 3 кВт

3 кВт

Примеры наших работ

Токарный станок – техника – накатка

Вернуться на главную страницу

Вернуться на предыдущую страницу

Накатка

Накатка – это отделка, которая обычно используется на деталях, которые должны вращаться вручную, например, ручки. Накатка не только дает очень хорошую поверхность для захвата, но также может сделать работу похожей на профессиональную отделку.

560 Зажим с рифленой ручкой

Накатка может быть изготовлена либо путем сдавливания металла, чем путем его разрезания. Но есть специальный накатной инструмент, работающий по нарезке. Это относительно редко, поэтому здесь рассматривается только метод раздавливания.

Накатка также увеличивает диаметр детали. Это может быть полезно, если деталь изношена и ее необходимо увеличить. Эта захватная поверхность также используется для деталей, которые вдавливаются в отверстия немного меньшего размера, или даже для деталей с накаткой, так что при заделке в пластик они жестко фиксируются в пластике

«Плоский», т. е. параллельно оси заготовки. , накатка может быть трех видов – прямая, ромбовидная и перевернутая ромбовидная. Для любого из первых двух типов размер накатки может различаться по размеру. Обычно есть три размера для каждого доступного вида. Чтобы получить наилучший внешний вид, важно, чтобы размер накатки был пропорционален размеру накачиваемого объекта.

е. параллельно оси заготовки. , накатка может быть трех видов – прямая, ромбовидная и перевернутая ромбовидная. Для любого из первых двух типов размер накатки может различаться по размеру. Обычно есть три размера для каждого доступного вида. Чтобы получить наилучший внешний вид, важно, чтобы размер накатки был пропорционален размеру накачиваемого объекта.

6032 прямая накатка

фиг. прямая накатка

Прямая накатка обычно поставляется в виде одной пары с одинаковым размером наката.

6033 алмазная накатка

фиг. алмазная накатка

алмазная накатка обычно поставляется парой, обе одинакового размера, но одна для левшей, а другая для правшей. При внимательном рассмотрении можно увидеть, что алмазная накатка состоит из очень маленьких четырехгранных пирамид на поверхности заготовки. Перевернутый ромб создает тот же узор, но тетраэдры встроены в поверхность заготовки.

Накатка на токарном станке

Прижим накатного инструмента к заготовке во время ее вращения на токарном станке является наиболее распространенным способом накатки. Накатка фактически выполняется небольшим колесом, на котором вырезается необходимый рисунок. Инструмент на самом деле просто держатель для накатного колеса.

Накатка фактически выполняется небольшим колесом, на котором вырезается необходимый рисунок. Инструмент на самом деле просто держатель для накатного колеса.

Металл не режут, а придают форму. Это не даст чистых накаток с большинством пластиков. Это часто не будет работать с латунью. Однако и то, и другое можно накатать с помощью инструмента, в котором материал разрезается, а не раздавливается.

Для ромбовидного узора необходимы два колеса: одно делает линии в одну сторону, а другое — в другую. Простой инструмент для этого удерживает два колеса и удерживается в держателе инструмента на поперечном суппорте. Однако усилие, необходимое для получения действительно хорошей накатки, действительно намного выше, чем поперечные салазки, предназначенные для обеспечения, или головной подшипник, чтобы стоять.

Единственным приемлемым типом инструмента является инструмент, в котором резцы прижимаются друг к другу, находясь на противоположных сторонах заготовки. Требуемое усилие означает, что на винт, сжимающий фрезы, требуется довольно большой рычаг.

792 Накатной инструмент зажимного типа

Рис. – модифицированный накатной инструмент

Поскольку усилие очень велико, важно, чтобы движущиеся части инструмента были хорошо смазаны во время процесса накатки. Это также помогает смыть мусор. Это помогает получить то, что выглядит как обрезанная накатка.

Из-за высокого давления накатка часто пытается двигаться назад перед заготовкой или проходить мимо нее. В любом случае накатки должны быть перемещены так, чтобы они находились в самой широкой части заготовки. При этом может быть полезно заблокировать поперечный салазок.

Может показаться, что для данной пары накатных колес расстояние между гребнями фиксировано. Следовательно, поскольку нам нужно целое число ребер вокруг заготовки; диаметр заготовки должен быть определенной величины. Как ни странно, похоже, что это не так.

Использование достаточно высокого давления всегда дает хорошую накатку в конце, особенно при работе с мягкой сталью. Однако по мере увеличения давления накатные колеса имеют тенденцию слегка прокручиваться. По-прежнему получается совершенно хорошая накатка, но при ближайшем рассмотрении видно, что хотя все пересечения ромбов накатки будут идеально сформированы, но они не будут образовывать круги под прямым углом к оси токарного станка.

Однако по мере увеличения давления накатные колеса имеют тенденцию слегка прокручиваться. По-прежнему получается совершенно хорошая накатка, но при ближайшем рассмотрении видно, что хотя все пересечения ромбов накатки будут идеально сформированы, но они не будут образовывать круги под прямым углом к оси токарного станка.

Когда накатка формируется, она покрывается металлической пылью и маслом. Для удаления этой пыли необходима подача охлаждающей жидкости или масла. О качестве накатки можно будет судить только остановив станок и очистив заготовку. Если процесс накатки остановлен на полпути, то при перезапуске он будет продолжаться, как и раньше.

Алмазная накатка считается законченной, когда у каждого ромба есть вершина. Со свежими накатками хорошая накатка должна выглядеть для непосвященных так, как если бы она была срезана.

После образования удовлетворительной накатки ее концы будут неровными. Все накатки должны быть обработаны с обоих концов. Чтобы получить профессиональную отделку, необходимо обработать каждый конец накатки. Это действительно фаски, даже если одна из них может быть в середине заготовки.

Это действительно фаски, даже если одна из них может быть в середине заготовки.

рис. Накатка обработана с обоих концов

Если накатка является продолжением вала, то вал должен быть меньшего диаметра или в валу должна быть вырезана выемка.

.Изготовить накатку на валу, где часть вала с таким же диаметром выглядит незавершенной. В этом случае следует вырезать небольшое углубление.

фигурная накатка на валу того же диаметра

Длинные накатные шайбы

Поскольку накатные колеса имеют ширину всего около 5/16 дюйма, меньшую накатку легко выполнить, не перемещая держатель инструмента. Если требуется более длинная накатка, это нельзя сделать, полностью выполнив один проход, двигаясь вперед, выполняя другой и так далее. Перемещая инструмент по всей длине наката и немного затягивая его каждый раз, вы в конечном итоге получите хорошую накатку. Если накатка выполнена на всю глубину в одном месте, будет невозможно перемещать инструмент для накатки, чтобы сделать накатку длиннее.

Рис – длинная накатка

Иногда длинная накатка выглядит не так. Один из способов разбить его – сделать длинную накатку, а затем разбить ее на участки простой токарной обработки.

791 накатка на рукоятке делительной головки

Рис. сломанная накатка

Накатка, которую затем поворачивают

Вариант простой накатки, когда после накатки сама накатка поворачивается. Предположим, что накатка производит большое количество очень маленьких пирамид, затем при ее повороте вершины пирамид удаляются и создается сетка квадратной формы.

фигурная накатка

Точеная накатка проста в изготовлении. Но глубина накатки очень маленькая. Если должна быть сделана точеная накатка, важно, чтобы накатка была концентрической с осью заготовки, чтобы при повороте накатка прорезалась на одинаковую глубину по всему периметру.

6032 повернутая накатка

рис. повернутая накатка

перевернутая накатка

Уже было показано, что при использовании двух спиральных накаток с противоположными углами спирали создается накатка, состоящая из узора, состоящего из очень маленьких пирамид.

Возможна накатка, производящая противоположный эффект, т. е. ямки в виде пирамид. В данном случае оба колеса одинаковые.

Фигурные накатки для изготовления перевернутых пирамид

Веревочные накатки

http://madmodder.net/index.php?topic=4010.0

Использование накаток накатки следует использовать на любой конкретной ручке. Будет обнаружено, что ручки, скажем, теодолита Кука, Тротона и Симмса имеют другую отделку по сравнению с ручками с эквивалентными функциями, сделанными Хилгером и Уоттсом. Следует отметить, что в обоих случаях различные типы накаток используются согласованным образом, поэтому пользователь сможет быстро «узнать» на ощупь, какая ручка какая.

Там, где много ручек, некоторые из них могут быть рифлеными, чтобы усилить это различие.

Квадратные «накатки»

Разновидность обычной прямой накатки может быть получена путем нарезания прямых накаток, а затем прорезания канавок вокруг заготовки. Размер этих канавок равен размеру канавок, которые производит накатка. Аналогично с интервалом. Если обычный узор считается ромбовидным, то это должен быть узор с квадратной накаткой.

Размер этих канавок равен размеру канавок, которые производит накатка. Аналогично с интервалом. Если обычный узор считается ромбовидным, то это должен быть узор с квадратной накаткой.

фиг. квадратная накатка

выпуклая накатка

накатка также может быть выпуклой. Есть два способа сделать это.

Во-первых, если сделать на токарном станке узкую прямую накатку с большой фаской на каждом конце, то она выглядит как выпуклая накатка.

Это делается с помощью обычных, прямых, тонких накаток обычным способом. Хитрость в том, что накатка очень короткая и на каждом конце есть фаска под 45º. Если длина фаски равна длине накатки, то, если не присматриваться, результат можно принять за выпуклую накатку.

рис. Поддельная выпуклая накатка

Во-вторых, выпуклую накатку можно сделать с помощью вогнутого инструмента для накатки.

фиг. накатка для изготовления выпуклой накатки

Инструмент для выпуклой накатки можно изготовить путем свободной нарезки червячного колеса метчиком с очень тонкой резьбой.

рис. Изготовление накатки

рис. Полученная накатка

Обрезка накатки

Описанный выше процесс формирует накатку путем сдавливания металла до требуемой формы. Также возможно сделать накатки, используя процесс, в котором накатки разрезаются. Инструмент для его использования достаточно сложен, редок и, соответственно, дорог.

Одним из преимуществ этого инструмента является то, что такие материалы, как пластмассы, которые нельзя накатать путем сплющивания, могут быть сформированы с помощью инструмента для накатки режущего типа.

Список литературы

на Knurling in General

MEW № 48 P 32 Руководство для начинающих к токарной части 13

Knurling, Ted Wale, Mew no 102 P53

Knurling – Mew No 97 P54

на Trake Traft Typling инструмент

Накатка – продолжение Дейв Феннер – mew no 166 p28

Нравится:

Нравится Загрузка…

Общие – Архив | Как накатить? | Практик-механик

Ханц

Чугун

- #1

На токарном станке особо не занимался накаткой. У меня алюминиевая рукоятка диаметром 1 1/2 дюйма, и я хочу сделать накатку длиной 2 дюйма.

Погружаюсь, а потом кормлю боком? Все за один проход? Я предполагаю очень низкие обороты задней передачи, а как насчет скорости подачи?

Спасибо-Ханц

ДжоэлС

Чугун

- #2

Быстро погрузитесь, пока деталь не сделала полный оборот. Да, по возможности делайте это за один проход, особенно с алюминием. Используйте низкие обороты, быструю подачу (около 0,025 дюймов в минуту) и много масла. Если у вас нет накатного устройства типа зажима/ножниц, сделайте себе и своему токарному станку одолжение и приобретите его.

Используйте низкие обороты, быструю подачу (около 0,025 дюймов в минуту) и много масла. Если у вас нет накатного устройства типа зажима/ножниц, сделайте себе и своему токарному станку одолжение и приобретите его.

Выполните поиск как здесь, так и на сайте HSM. Вы должны быть в состоянии найти хорошую информацию, которая может быть полезной. Накатка без двойного отслеживания иногда может быть настоящей болью.

Джим Розен

Алмаз

- #3

Накатывайте на самой низкой скорости, которую может предложить токарный станок.

Не перемещайте инструмент до тех пор, пока рифленые рифления не совпадут с

правильно.

Используйте большое количество смазочно-охлаждающей жидкости и держите щетку для чипа

*вдали* от накаток!! Вы не живете,

, пока не испортите работу по накатыванию,

пропустив целую кислотную кисть через работу

!

Накатка — это операция, которая подвергает токарный станок наибольшей

нагрузке. Поддержите

работу как можно крепче (в центре, четыре

кулачковый патрон) и учтите, что он попытается

сместиться боком в патрон, если это направление подачи

. Если подать на

справа, он попытается открыть центр

в части.

ОДИН трюк, которому меня научили, заключался в том, чтобы сместить инструмент для накатки

*слегка* под углом, чтобы он быстро поднимал

.

Несмотря ни на что, сначала потренируйтесь на обрезке.

Джим

Дуг

Алмаз

- #4

Хммм…..вы оба говорите, что нужно использовать много масла.

Компания, производящая накатку, у которой я покупаю, говорит, что нет никакой разницы, делается ли она сухой или с маслом. Мой опыт с этим согласен. Единственной полезной функцией масла будет смазывание осей накатки.

Мы производим накатку со скоростью около 1000 об/мин на алюминии диаметром 1 дюйм. Это делается на токарном станке с ЧПУ, поэтому мы программируем кратковременную подачу охлаждающей жидкости на накатку, прежде чем она попадет в работу для смазки. Очень быстрая подача, возможно, 0,050 ipr или НИКОГДА не останавливайте инструмент для накатки на алюминии. И, если возможно, никогда не двигайтесь назад по области с накаткой (с некоторыми накатными головками с торцевой подачей это необходимо). Делайте накатку только за один проход.

получить чистые накатки. Материал плохо пачкается, поэтому вы не хотите задерживаться или перебегать. 0011

0011

Одна из наших повторных работ — довольно грубая алмазная накатка на 1-дюймовом алюминиевом стержне. Части представляют собой ручки управления, которые анодируются в черный цвет. Пятна появляются после анодирования, где пятна отрываются и оставляют белые пятна на деталях. Старое время анодаторы, используемые для окунания черных деталей в чернила, чтобы покрыть белый. Я использую фломастер там, где это необходимо.

До того, как я занялся работой с ручкой, я предполагал, что алмазная накатка на алюминии не имеет большого значения. После того, как я столкнулся с проблемами, я начал искать для потребительских товаров с алюминиевыми ручками с алмазной накаткой.О них и речи нет.Вместо алмазной накатки используется прямая накатка,но это не совсем накатка.Они делаются из прессованного пруткового проката с рисунком накатки,созданным в экструзионная головка

Джим Розен

Алмаз

- #5

Для точности

здесь я хотел бы отметить, что Дуг, возможно, выполняет свою работу по накатыванию

на очень большом жестком станке с ЧПУ.

Попытка погрузиться на глубину на меньшем 9Токарный станок 0242 (и здесь я считаю свои 10 литров в этой категории

) работает не очень хорошо.

Накатка — это процесс экструзии, при котором материал

выдавливается в полости

роликов. Процессы экструзии часто выполняются с использованием какой-либо смазки.

Джим

джваггс

Алюминий

- #6

Я где-то читал, что диаметр накатного колеса важен по отношению к накатываемому предмету? Казалось бы, для того, чтобы накатное колесо могло двигаться, оно должно иметь диаметр, равный диаметру накатываемого стержня, или диаметр стержня должен быть четным кратным диаметру накатного колеса.

CCWKen

Нержавеющая сталь

- #7

Да Jwaggs, это правда, но немногие проходят проверку, чтобы найти лучший шаг для диаметра. Они просто запускают накатку и не могут понять, почему у них получаются паршивые накатки и сколы.

Согласно моей диаграмме, 21 tpi (средний) или 14 tpi (курсовой) должны дать вам почти идеальную накатку на 1 1/2-дюймовой ложе.

JST

Алмаз

- #8

Точно знаю (опыт и подтверждение), что прямая накатка нужна подходящего размера.

Мне сказали, что алмазная накатка НЕ требует «правильного» размера. Должен признаться, я не совсем понимаю, почему. У меня также нет установки с алмазной накаткой, поэтому я ничего не пробовал.

Кто-нибудь хочет объяснить, почему это неправильно или правильно?

глайн

Алюминий

- #9

J

Я поэкспериментировал с расчетными диаметрами и накаткой и обнаружил, что абсолютно НЕТ разницы с алмазной накаткой. Накатные колеса на моем ножничном накатном станке Eagle Rock имеют много люфтов на штифтах (думаю, по дизайну). Я проводил эти эксперименты с нержавеющей, мягкой сталью и алюминием.

Накатные колеса на моем ножничном накатном станке Eagle Rock имеют много люфтов на штифтах (думаю, по дизайну). Я проводил эти эксперименты с нержавеющей, мягкой сталью и алюминием.

Мой опыт показывает, что секрет хорошей накатки таков. . . большое давление на накатку. Я всегда накатывал с большим количеством смазочно-охлаждающей жидкости, но я попробую насухо и посмотрю, будет ли это иметь значение.

Как и Джим, я, возможно, пожертвовал кислотную щетку или две на дело

Джордж

TheMetalDoctor

Титан

- #10

Когда я делаю накатку, я всегда оставляю около 1/8 дюйма лишнего запаса, чтобы начать накатку, и после того, как я закончу накатку, снимаю лишний материал и делаю соответствующую фаску. Таким образом, если накатка начинается неправильно, у вас есть возможность исправить ее, прежде чем накатывать на готовый диаметр.

Таким образом, если накатка начинается неправильно, у вас есть возможность исправить ее, прежде чем накатывать на готовый диаметр.

Когда я начинаю накатку (используя накатной штифт ножничного типа), я сначала беру наружный диаметр. с накатными колесами (по центру) и завинтите регулировочную гайку, пока колеса не соприкоснутся с обеих сторон. Затем отступите и перейдите к этому дополнительному материалу на лицевой стороне (накатные колеса зацеплены примерно на 1/16 по горизонтали), немного установите колеса в деталь, включите токарный шпиндель и дайте ему сделать полный оборот, наблюдая, чтобы убедиться, что накатка зацепляется правильно. Если я получаю правильную сетку, я возвращаю инструмент для накатки и затягиваю прил. обычно одна квартира на шестнадцатеричном прил. гайку и не теряя контакта с деталью ни с одним из колес. Затем снова включите токарный станок и снова погрузитесь в ту же точку, проверяя правильную сетку, и если это так, начните вручную подавать каретку влево, пока моя накатка не будет сделана. Я использую обильное количество смазки, потому что инструмент для накатки стягивает мелкие чешуйки с поверхности, и вы не хотите, чтобы они оставались на детали, а уплывали вместе с дополнительным маслом, которое вы наносите. Если не смывать эти хлопья, они прилипнут и вызовут у вас головную боль. Я никогда не пытаюсь закончить накатку в первый проход, так как вы можете «слишком накатать» и вызвать сильное отслаивание. Все это требует некоторой практики и ОБЕИХ РУК. Практикуйтесь, практикуйтесь, практикуйтесь, а затем переходите к готовой части.

Я использую обильное количество смазки, потому что инструмент для накатки стягивает мелкие чешуйки с поверхности, и вы не хотите, чтобы они оставались на детали, а уплывали вместе с дополнительным маслом, которое вы наносите. Если не смывать эти хлопья, они прилипнут и вызовут у вас головную боль. Я никогда не пытаюсь закончить накатку в первый проход, так как вы можете «слишком накатать» и вызвать сильное отслаивание. Все это требует некоторой практики и ОБЕИХ РУК. Практикуйтесь, практикуйтесь, практикуйтесь, а затем переходите к готовой части.

Если у меня есть несколько деталей, я зафиксирую накатку в точке, которая дает мне почти полную накатку, и сделаю последовательные детали за один проход.

Накатной инструмент должен располагаться под прямым углом к детали, иначе на поверхности останется спиральная спираль. Нет проблем, если накатка уже ваших накатных колес.

Чисто как грязь, да?

ТМД

CCWKen

Нержавеющая сталь

- #11

Мне сказали, что алмазная накатка НЕ требует «правильного» размера.

Нажмите, чтобы развернуть…

Да, вы правы – размер не имеет значения, но имеет значение TPI. То же самое будет и с прямыми накатками. Это как совпадающие шестеренки.

Если TPI не упадет близко к коэффициенту окружности заготовки, накатка начнет перегибаться или отклоняться. Зубья начнут соскальзывать в предыдущую дорожку и вызывать сколы. Делает для уродливой накаткой тоже. Добавление масла только облегчит скольжение.

Разделите длину окружности на обратную величину TPI (шага). Это дает вам шаг, применяемый к акции. Если в десятичной дроби больше 0,2 (от нуля), вы получите грязную накатку. Если в результате деления не останется остатка (0), вы получите идеальное совпадение.

Циркуляр

—— = Стандартный Шаг

Шаг

Накатка—TPI—-Шаг

Мелкий—-33—-0,03030

Средний–21—-0,04762

Курс–14—-0,07143

С ИСПОЛЬЗОВАНИЕМ 1 1/2″ ПРИКЛАД–

Fine Пример:

1,5 x Pi

——– = 155,5 (Плохое совпадение – “. 5″)

5″)

0,03030

Medium Пример:

1,5 x Pi

—– — = 99,0 (полное совпадение “.0”)

0,04762

Пример курса:

1,5 x Pi

——– = 66,0 (полное совпадение “.0”)

0,07143

Итак для ложи 1,5 дюйма накатка Medium (21 tpi) или Course (14 tpi) даст наилучшие результаты. Fine (33 tpi) приведет к тому, что шаг на ложе станет ПОЛОВИННЫМ (0,5). (Действительно уродливая накатка)

То же самое относится к прямым насечкам.

Забыл добавить:

Если вы хотите использовать определенную накатку TPI (Fine, Medium, Course), вам необходимо отрегулировать диаметр приклада для наилучшего соответствия. Поэтому; чтобы использовать накатку FINE TPI на ложе 1 1/2 дюйма, вам придется повернуть ложу до 1,496 или 1,494. Это даст вам шаг ложи 155,1 и 154,9 соответственно. Это находится в пределах 0,2 от нуля.

джваггс

Алюминий

- #12

CCW

Хорошее объяснение. Вероятно, поэтому у меня были смешанные результаты с накаткой. Иногда случайно TPI совпадает с диаметром, и накатка выглядит великолепно.

. В других случаях он выключен, и накатка становится все хуже и хуже.

Майкл Аз

Нержавеющая сталь

- №13

Некоторое время назад я начал регулировать диаметр ложи, чтобы он соответствовал накатке, как объясняет Кен. До сих пор все мои накатки получались хорошо. До того, как он попал или промахнулся.

Майкл

Арбо

Алюминий

- №14

Хорошо, я обращаю ваше внимание. Я делал некоторые накатки, со смешанными результатами. Как мне определить шаг моих накаток. У меня есть самодельный инструмент для накатки зажимного типа, и я использую накатки с отверстием .750x.375x.250 от Grizzly. Накатка имеет диагональные линии, образующие ромбовидный узор при совместном использовании в инструменте зажимного типа. Заранее спасибо.

JST

Алмаз

- №15

Против часовой стрелки, под “размером” я имел в виду тот, который выходит на правильный шаг….

Прямые накатки, очевидно, убогие шестерни. Легко увидеть проблему подачи.

Однако мне сказали люди, которые должны знать, что алмазные накатки отличаются и не имеют такой же чувствительности к высоте звука.

Я не понимал тогда и не понимаю сейчас, почему так должно быть.

Может быть, это просто больше «помоев», доступных в алмазных накатках? Я тоже этого не совсем понимаю..

CCWKen

Нержавеющая сталь

- №16

По размеру я думал диаметр накатки и сам запутался, наверное.

Диаметр накатки не имеет ничего общего с хорошей накаткой. Важен шаг накатки. Шаг зуба – это то, что вы используете. Это расстояние от зуба до зуба. Если это расстояние делится поровну на окружность изделия, ВЫ ПОЛУЧИТЕ ИДЕАЛЬНУЮ НАКАТКУ.

Принцип одинаков для ВСЕХ накаток JT. Алмазные накатки — это всего лишь два диагональных колеса. Каждое колесо будет двигаться по своей дорожке. Если окружность ложи не совпадает близко с шагом колес, вы получите плохую накатку — прямую или ромбовидную.

Все эти колеса вытесняют металл, как пресс. Стружка исходит от зубьев накатки, скользящей в предыдущую дорожку. (Тяжело и с накатками.) Я просто рассказываю вам, ребята, что мне помогло. Это уберет “Hit-n-Miss” из накатки. Не верьте мне – попробуйте.

Я настроил рабочий лист Excel с диаметрами от 0,250 до 1,374 (большая часть моей работы) и держу его в магазине. Когда мне нужно сделать накатку, я смотрю на таблицу, чтобы определить лучший шаг накатки. В нем есть столбцы Fine, Medium и Course с уже выполненными расчетами. Я пытаюсь попасть “.9”, “.0” или “.1” для лучшей работы накатки. Если вы нажмете ноль, вы не должны получить никаких сколов и идеальную накатку – прямую или ромбовидную.

Я пытаюсь попасть “.9”, “.0” или “.1” для лучшей работы накатки. Если вы нажмете ноль, вы не должны получить никаких сколов и идеальную накатку – прямую или ромбовидную.

CCWKen

Нержавеющая сталь

- # 17

Арбо сказал:

Как рассчитать шаг накатки. У меня есть самодельный инструмент для накатки зажимного типа, и я использую накатки с отверстием .750x.375x.250 от Grizzly.

Нажмите, чтобы развернуть…

Арбо, это накатка стандартного размера. У меня есть три алмазных комплекта и стрит такого «размера». Важен шаг. Мои три алмазных набора: Fine (33 tpi), Medium (21 tpi) и Course (14 tpi). Я посмотрел в каталоге Grizzly (и провел поиск в Интернете), но не нашел их накатку, поэтому я понятия не имею, что у вас может быть или что они предлагают.

У меня есть три алмазных комплекта и стрит такого «размера». Важен шаг. Мои три алмазных набора: Fine (33 tpi), Medium (21 tpi) и Course (14 tpi). Я посмотрел в каталоге Grizzly (и провел поиск в Интернете), но не нашел их накатку, поэтому я понятия не имею, что у вас может быть или что они предлагают.

Возможно, вам придется позвонить Гризли и спросить их или пересчитать зубы. Извините

JST

Алмаз

- # 18

CCW: Вижу, мы согласны…..

Интересно, что тогда имели в виду другие ребята с Часки…….. Я, конечно, понял, что они делают различие.

Арбо

Алюминий

- # 19

Кен, вчера вечером я провел небольшое исследование. У меня есть три разных набора накаток с разным шагом. Я посчитал зубья на тех, которые я установил сейчас, и получил 48 зубов. Согласно моим расчетам, это дает мне 20,371 TPI. Это должно дать мне шаг накатки 0,049.088.

ТАААААААААААА….Предположим, что заготовка 1,5 дюйма

(1,5*3,14166=4,71249)/0,049088=96,0008556.

Идеальное совпадение? Я правильно понимаю?

Спасибо!

тнмгкарбид

Алмаз

- #20

никто не упомянул о накатках, которые режут вместо

смещения. они оказывают очень небольшое давление на

они оказывают очень небольшое давление на

часть, но я предполагаю, что технически они не являются

накаткой (процесс экструзии), не такой красивой, как

обычная накатка с надлежащими «коронами» на

вершинах. вместо этого они просто вырезали ромбовидную крестовину

.

3 способа накатки на токарном станке с ЧПУ

2019/10/24 10:20:06

Детали с накаткой с ЧПУ широко применяются благодаря низкой стоимости и простоте изготовления, как выполнить Токарный станок с ЧПУ с накаткой с накатным инструментом? Существуют ли какие-либо новые методы создания накатки на деталях? Здесь мы вводим некоторую важную информацию о накатке. Вы можете ознакомиться с отчетом о мировом рынке накатных инструментов за 2019 год, чтобы узнать больше об инструментах.

Связанное чтение: Методы изготовления резьбы с ЧПУ

Что такое накатка?

Накатка — это процесс модификации в производстве станков с ЧПУ, обычно выполняемый на токарном станке, путем создания шаблона прямых, косых или перекрестных линий, завернутых в заготовку, и создания небольших выступов вдоль нее для обеспечения более шероховатой поверхности обрабатываемых деталей для лучший захват, подъем и обращение, например, винты с накаткой, гайки.

Накатку можно разделить на прямую, поперечную и спиральную накатку в зависимости от тиснения или рисунка. Процесс накатки – это не операция резки или токарной обработки, а метод формовки, он простой и бюджетный, обычно выполняется на металлах, dajinprecision.com также предлагает качественные детали с накаткой из полиоксиметилена .

3 способа накатки на токарном станке с ЧПУ

Чтобы уменьшить проблемы традиционного процесса накатки, вы можете использовать макропрограмму для производства деталей с ЧПУ для накатки.

1. Многоголовочный токарный станок для поперечной накатки

Принцип этого метода состоит в том, чтобы рассматривать муар как многоголовочную резьбу с положительным и отрицательным переплетением. Традиционная технология обработки заключается в том, чтобы сначала создать программу, отличную от накатки и отверстий φ 1,6, а затем обработать накатку из-за высоких требований к допуску положения деталей с накаткой с ЧПУ, а вторичный зажим вызывает длительный период строительства и высокий уровень брака. . Новая технология обработки завершает все этапы обработки деталей путем одновременного зажима, легко гарантировать точность обработки.

. Новая технология обработки завершает все этапы обработки деталей путем одновременного зажима, легко гарантировать точность обработки.

Примеры макропрограмм:

Формат команды ЧПУ для продольной резки многоголовочной автоматической резьбы:

G32ip – F – Q -; (IP-: конечная точка, F-: шаг в направлении длинной оси, q-: начальный угол резьбы)

N4:

T0404M03S200; приспособление для регулировки 4; шпиндель вперед

G0X5. З-2.; до начала цикла

#1 = 0; установить начальную точку угла резьбы

WHILE[#1LT360000]DO1; установить условия цикла

G0X2.85; введите начальную точку координат

G32Z5.5F12. В#1; токарная резьба

X5.

Г0з-2.; вернуться к начальной точке цикла

#1=[#1+24000]; установить начальную точку следующего угла резьбы

КОНЕЦ1;

Т0; отменить компенсацию на режущий инструмент

M05;

Т0404М04С200; левая резьба следующего точения

G0X5. З-2.;