Наклеп и рекристаллизация металлов: Наклеп и рекристаллизация

alexxlab | 31.03.2020 | 0 | Разное

Наклеп и рекристаллизация

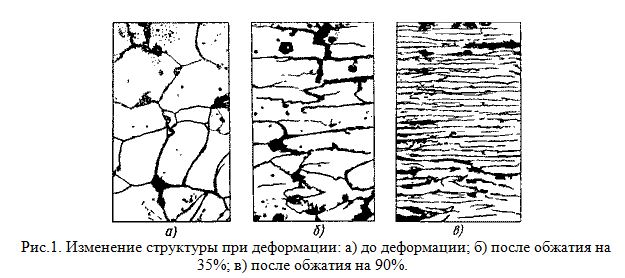

Наклепом называется упрочнение металлов, происходящее в результате пластической деформации при процессах холодной обработки давлением (холодная прокатка, штамповка, протяжка, волочение). Поскольку пластическая деформация осуществляется путем скольжения дислокаций, то очевидно, что пластичность должна зависеть от количества дислокаций (рис. 6).

Наибольшая пластичность (и наименьшая прочность) достигается при равновесной плотности дислокаций = 106…107 см-2. Изменение количества несовершенств кристаллического строения в ту или иную сторону приводит к затруднению пластической деформации и увеличению прочности.

В процессе холодной

пластической деформации происходит

значительное увеличение плотности

дислокаций (до 1010…1012 см-2)

и, как следствие, упрочнение (наклеп).

Это явление широко применяют на практике

для повышения прочности металлов.

Для снятия наклепа и возвращения металлу способности деформироваться применяютрекристаллизационный отжиг, который заключается в нагреве до температуры выше температуры рекристаллизации, выдержке при этой температуре и последующем охлаждении. При нагреве металла атомы приобретают повышенную подвижность, уменьшается плотность дефектов кристаллического строения, снимаются внутренние напряжения, образуются новые равноосные зерна. Это приводит к уменьшению твердости и прочности и к увеличению пластичности (рис. 7).

Изменения в

структуре и свойствах металла зависят

от температуры нагрева.

1. Возврат. Частично снимаются искажения решетки, что приводит к уменьшению остаточных напряжений. Волокнистая структура сохраняется. Механические свойства изменяются мало.

2. Рекристаллизация. Образуется новый комплекс мелких равноосных зерен. Величина рекристаллизованного зерна зависит от степени предшествующей деформации. Степень деформации, при которой получается наибольшее зерно, называется критической (для большинства металлов критическая деформация составляет 2…8 %). Крупнозернистый металл имеет, как правило, худшие механические свойства по сравнению с мелкозернистым. Если по сечению детали деформация различна, то после рекристаллизации будет наблюдаться разнозернистость, которая отрицательно сказывается на механических свойствах.

3. Рост зерна

(собирательная рекристаллизация).

Значительное увеличение температуры

рекристаллизационного отжига относительно

температурного интервала рекристаллизации

нежелательно, так как это приводит к

росту зерна (перегреву). Температуру

рекристаллизации можно оценить по

формуле Бочвара: Трекр = Тпл , где

коэффициент, зависящий от чистоты

металла и структуры. Для металлов

технической чистоты

= 0,4; для сплавов

= 0,5…0,85 в зависимости от структуры.

Температуру

рекристаллизации можно оценить по

формуле Бочвара: Трекр = Тпл , где

коэффициент, зависящий от чистоты

металла и структуры. Для металлов

технической чистоты

= 0,4; для сплавов

= 0,5…0,85 в зависимости от структуры.

Наклеп и рекристаллизация

Содержание статьи

1. Виды наклепа

2. Рекристаллизация

Виды наклепа

Определение 1

Наклеп – это упрочнение металлов и сплавов благодаря изменению структуры и фазового состава при пластической деформации в условиях температуры ниже, чем температура рекристаллизации.

Существуют два вида наклепа:

- Деформированный наклеп, который является результатом действия внешних деформационных сил. Данный вид наклепа делится на два подвида: центробежно-шариковый наклеп и дробеструйный наклеп. Центробежно-шариковый наклеп создается благодаря кинетической энергии роликов, которые находятся на периферии обода и взаимодействуют с обрабатываемой поверхностью.

Дробеструйный наклеп представляет собой упрочнение, достигаемое благодаря кинетической энергии круглой стальной или чугунной дроби, а также керамической дроби, которые направляются роторным дробометом или потоком воздуха.

Дробеструйный наклеп представляет собой упрочнение, достигаемое благодаря кинетической энергии круглой стальной или чугунной дроби, а также керамической дроби, которые направляются роторным дробометом или потоком воздуха. - Фазовый наклеп. При данном виде наклепа источник деформации – фазовые превращения, результатом которого является образование новых фаз, отличных от исходных.

Наклеп может быть полезен либо нежелателен. Специально он создается для проводов, цепей, тросов и арматуры железобетонных конструкций с целью предотвращения остаточных удлинений. Для изделий из листовой меди или латуни для придания им упругих свойств, они подвергаются холодной прокатке на валках. Нежелателен наклеп в случае изготовления клепаных конструкций. Когда отверстия пробиваются на прессах, то на краях отверстий материал оказывается наклепанным, что может стать причиной возникновения трещин. В такой ситуации пробивают отверстия меньшего диаметра, чем необходимо, а затем рассверливают их до нужного размера, удаляя наклепанную часть.

Рекристаллизация

Определение 2

Рекристаллизация – это процесс образования или только лишь роста одних кристаллических зерен за счет других.

Различают три вида рекристаллизации:

- Первичная рекристаллизация. При данном виде рекристаллизации образуются новые неискаженные кристаллиты, которые в процессе роста поглощают зерна, искаженные деформацией.

- Собирательная рекристаллизация. При данном виде рекристаллизации неискаженные зерна растут благодаря друг другу, и в результате средняя величина зерен увеличивается.

- Вторичная рекристаллизация. Данный вид рекристаллизации отличается от собирательной рекристаллизации тем, что способностью к росту обладает только некоторая часть зерен.

В результате рекристаллизации почти полностью снимается наклеп, а свойства рекристаллизованного металла становятся сопоставимыми со свойствами отожженного. Наименьшая температура при которой происходит разупрочнение металла называется температурным порогом рекристаллизации. Чем ниже данный показатель, тем выше степень деформации, больше продолжительность нагрева или меньше исходная величина зерна до процесса деформации. По Бочарову температура начала процесса рекристаллизации рассчитывается следующим образом:

Наименьшая температура при которой происходит разупрочнение металла называется температурным порогом рекристаллизации. Чем ниже данный показатель, тем выше степень деформации, больше продолжительность нагрева или меньше исходная величина зерна до процесса деформации. По Бочарову температура начала процесса рекристаллизации рассчитывается следующим образом:

$Трек = а*Тп$

где: а – безразмерный коэффициент, который учитывает степень деформации и чистоту металла; Тп – температура плавления.

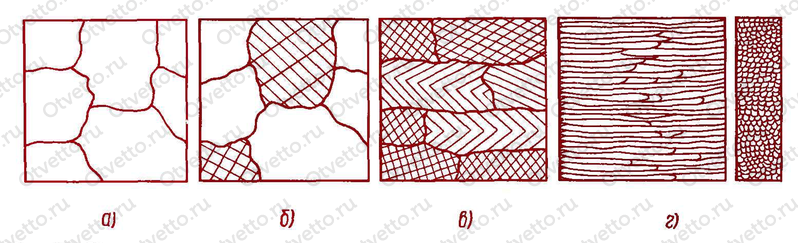

Схема изменения структуры наклепанного металла при нагреве изображена на рисунке ниже.

Рисунок 1. Схема изменения структуры наклепанного металла при нагреве. Автор24 — интернет-биржа студенческих работ

Здесь: а – исходный наклепанный металл; б – начала первичной рекристаллизации; в – окончание первичной рекристаллизации; г – собирательная рекристаллизация.

После окончания первичной рекристаллизации в процессе нагрева начинается рост рекристаллизованных зерен за счет других. Рост осуществляется благодаря переходу атомов через границу раздела от одного зерна к соседнему. Данный процесс сопровождается перемещением границ растущих зерен к центру кривизны. С точки зрения термодинамики процесс выгоден, потому что увеличивается стабильность всей системы и снижается поверхностная энергия металла. Собирательная рекристаллизация завершается образованием зерен в виде многогранников с углами разориентировки между соседними гранями порядка 12 градусов. При высоких температурах происходит неравномерный рост некоторых зерен – вторичная рекристаллизация, а структура представляет собой смесь мелких и крупных зерен. Данное явление отрицательно сказывается на всех свойствах металла.

Рост осуществляется благодаря переходу атомов через границу раздела от одного зерна к соседнему. Данный процесс сопровождается перемещением границ растущих зерен к центру кривизны. С точки зрения термодинамики процесс выгоден, потому что увеличивается стабильность всей системы и снижается поверхностная энергия металла. Собирательная рекристаллизация завершается образованием зерен в виде многогранников с углами разориентировки между соседними гранями порядка 12 градусов. При высоких температурах происходит неравномерный рост некоторых зерен – вторичная рекристаллизация, а структура представляет собой смесь мелких и крупных зерен. Данное явление отрицательно сказывается на всех свойствах металла.

Процесс рекристаллизации используется для управления размерами, формами, свойствами и текстурой зерен. Например, в сталях данный процесс сочетается со сфероидиацией цементита. Получаются круглые частицы цементита размерами от 0,5 до 2 мкм. В металлургии используется простое правило, чтобы определить температуру рекристаллизации сплава.

Сообщество экспертов Автор24

Автор этой статьи Дата последнего обновления статьи: 31.03.2022

Рекристаллизация – Отжиг/Нормализация – Термическая обработка

Рекристаллизация – это процесс, осуществляемый путем нагревания, при котором деформированные зерна заменяются новым набором зерен, которые зарождаются и растут до тех пор, пока исходные зерна не будут полностью израсходованы.

Рекристаллизационный отжиг — это процесс отжига, применяемый к холоднодеформированному металлу для получения зародышей и роста новых зерен без фазового перехода. Эта термическая обработка устраняет результаты тяжелой пластической деформации холодноформованных деталей высокой формы. Отжиг эффективен при применении к закаленным или холоднодеформированным сталям, которые рекристаллизуют структуру с образованием новых зерен феррита.

Польза

- позволяет восстановить процесс за счет снижения или устранения упрочняющих эффектов (напряжений)

- увеличивает равноосные зерна феррита, образованные из удлиненных зерен

- снижает уровень прочности и твердости

- повышает пластичность

Применение и материалы

- Отжиг штампованных деталей из холоднокатаной стали предназначен для получения рекристаллизованной ферритной микроструктуры из сильно вытянутых, напряженных зерен, образующихся в результате холодной обработки.

- Отжиг кованых деталей проводится для облегчения последующих операций, таких как механическая обработка или холодное формование.

Детали процесса

Рекристаллизация обычно сопровождается снижением прочности и твердости материала и одновременным повышением пластичности. Таким образом, процесс может быть введен как преднамеренная стадия обработки металла или может быть нежелательным побочным продуктом другой стадии обработки. Наиболее важными промышленными применениями являются размягчение металлов, ранее закаленных холодной обработкой, которые потеряли свою пластичность, и контроль зернистой структуры в конечном продукте.

Наиболее важными промышленными применениями являются размягчение металлов, ранее закаленных холодной обработкой, которые потеряли свою пластичность, и контроль зернистой структуры в конечном продукте.

Температура рекристаллизации сталей обычно составляет от 400 до 700 °C. Условия рекристаллизации, такие как скорость нагрева и время выдержки, зависят от степени холодной обработки и состава стали.

Скорость размягчения быстро увеличивается, когда температура отжига достигает точки A1.

Для деталей, изготовленных из холоднокатаного простого углеродного листа, отжиг может привести к частично или полностью рекристаллизованной микроструктуре путем восстановления (снижение внутренних напряжений) и, наконец, рекристаллизации (снижение прочности и повышение пластичности).

Сопутствующие услуги

Нормализация

Отжиг

Свяжитесь с нами для цитаты.

Рекристаллизация представляет собой процесс, осуществляемый путем нагревания, при котором деформированные зерна заменяются новым набором зерен, которые зарождаются и растут до тех пор, пока исходные зерна не будут полностью израсходованы.

Рекристаллизационный отжиг — это процесс отжига, применяемый к холоднодеформированному металлу для получения зародышей и роста новых зерен без фазового перехода. Эта термическая обработка устраняет результаты тяжелой пластической деформации холодноформованных деталей высокой формы. Отжиг эффективен при применении к закаленным или холоднодеформированным сталям, которые рекристаллизуют структуру с образованием новых зерен феррита.

Польза

- позволяет восстановить процесс за счет снижения или устранения упрочняющих эффектов (напряжений)

- увеличивает равноосные зерна феррита, образованные из удлиненных зерен

- снижает уровень прочности и твердости

- повышает пластичность

Применение и материалы

- Отжиг штампованных деталей из холоднокатаной стали предназначен для получения рекристаллизованной ферритной микроструктуры из сильно вытянутых, напряженных зерен, образующихся в результате холодной обработки.

- Отжиг кованых деталей проводится для облегчения последующих операций, таких как механическая обработка или холодное формование.

Детали процесса

Рекристаллизация обычно сопровождается снижением прочности и твердости материала и одновременным повышением пластичности. Таким образом, процесс может быть введен как преднамеренная стадия обработки металла или может быть нежелательным побочным продуктом другой стадии обработки. Наиболее важными промышленными применениями являются размягчение металлов, ранее закаленных холодной обработкой, которые потеряли свою пластичность, и контроль зернистой структуры в конечном продукте.

Температура рекристаллизации сталей обычно составляет от 400 до 700 °C. Условия рекристаллизации, такие как скорость нагрева и время выдержки, зависят от степени холодной обработки и состава стали.

Скорость размягчения быстро увеличивается, когда температура отжига достигает точки A1.

Для деталей, изготовленных из холоднокатаного простого углеродного листа, отжиг может привести к частично или полностью рекристаллизованной микроструктуре путем восстановления (снижение внутренних напряжений) и, наконец, рекристаллизации (снижение прочности и повышение пластичности).

Сопутствующие услуги

Нормализация

Отжиг

Свяжитесь с нами для цитаты.

материалы – перекристаллизация

материалы – перекристаллизация

| |||||||||||||||

Материалы и конструкция | |||||||||||||||

Рекристаллизация и рост зерна Когда форма материала изменяется под воздействием пластика

деформации их форма зерна имеет тенденцию к изменению. При нагревании стальной проволоки до 650°С процесс

рекристаллизация происходит под действием деформационных полей, образующихся

при деформации. Образуются мелкие примерно равноосные зерна.

из вытянутых зерен деформированного материала этой стадией термической обработки.

Затем размер зерна материала контролируют, нагревая его до 1000°С.

С, где процессы диффузии протекают быстрее. Эти процессы вызывают рост

крупных зерен и растворение мелких зерен. Время и температура

используются для контроля окончательного размера зерна и достижения желаемого механического

свойства: предел текучести, твердость, пластичность и ударная вязкость. | |||||||||||||||

Дробеструйный наклеп представляет собой упрочнение, достигаемое благодаря кинетической энергии круглой стальной или чугунной дроби, а также керамической дроби, которые направляются роторным дробометом или потоком воздуха.

Дробеструйный наклеп представляет собой упрочнение, достигаемое благодаря кинетической энергии круглой стальной или чугунной дроби, а также керамической дроби, которые направляются роторным дробометом или потоком воздуха.

Это показано ниже

для провода, «вытянутого» до размера, подходящего для велосипеда

говорил. При прохождении через волочильную матрицу материал уменьшается в поперечном направлении.

сечения и имеет удлиненную форму (сохраняется объем материала). Этот процесс также

работа упрочняет материал и делает его менее пластичным. Термическая обработка используется

для противодействия этим эффектам.

Это показано ниже

для провода, «вытянутого» до размера, подходящего для велосипеда

говорил. При прохождении через волочильную матрицу материал уменьшается в поперечном направлении.

сечения и имеет удлиненную форму (сохраняется объем материала). Этот процесс также

работа упрочняет материал и делает его менее пластичным. Термическая обработка используется

для противодействия этим эффектам.