Напильник марка стали: Какую сталь следует использовать для изготовления напильников

alexxlab | 26.12.2022 | 0 | Разное

| Марка: 9ХС (заменители: ХВГ, ХВСГ) Класс: Сталь инструментальная легированная Вид поставки: сортовой прокат, в то числе фасонный: ГОСТ 5950-2000 , ГОСТ 2590-2006 , ГОСТ 2591-2006. Калиброванный пруток ГОСТ 5950-2000 , ГОСТ 7417-75 , ГОСТ 8559-75, ГОСТ 8560-78 . Щлифованный пруток и серебрянка ГОСТ 5950-2000 , ГОСТ 14955-77. Полоса ГОСТ 5950-2000 , ГОСТ 4405-75 . Поковки и кованные заготовки ГОСТ 5950-2000 , ГОСТ 1133-71 . Использование в промышленности: сверла, развертки, метчики, плашки, гребенки, фрезы, машинные штампели, клейма для холодных работ. Ответственные детали, материал которых должен обладать повышенной износостойкостью, усталостной прочностью при изгибе, кручении, контактном нагружении, а также упругими свойствами. | ||||||||

| Химический состав в % стали 9ХС | ||

| C | 0,85 — 0,95 | |

| Si | 1,2 — 1,6 | |

| Mn | 0,3 — 0,6 | |

| Ni | до 0,35 | |

| S | до 0,03 | |

| P | до 0,03 | |

| Cr | 0,95 — 1,25 | |

| Mo | до 0,2 | |

| W | до 0,2 | |

| V | до 0,15 | |

| Ti | до 0,03 | |

| Cu | до 0,3 | |

| Fe | ~94 | |

9ХС труба, лента, проволока, лист, круг 9ХС

| Свойства и полезная информация: |

| Термообработка: Состояние поставки Температура ковки: °С: начала 1180, конца 800.  Сечения до 200 мм охлаждаются в колодце. Сечения до 200 мм охлаждаются в колодце. Твердость материала: HB 10 -1 = 241 МПа Температура критических точек: Ac1 = 770 , Ac3(Acm) = 870 , Ar1 = 730 , Mn = 160 Свариваемость материала: не применяется для сварных конструкций. Обрабатываемость резанием: в горячекатанном состоянии при HB 221, К υ тв. спл=0,9 и Кυ б.ст=0,5 Флокеночувствительность: не чувствительна. Склонность к отпускной хрупкости: склонна. |

| Механические свойства стали 9ХС | |||||||

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | σ0,2 (МПа) | σв(МПа) | ψ % | KCU (кДж / м2) | НВ, не более |

Изотермический отжиг 790-810 °С. Температура изотермической выдержки 710°С Температура изотермической выдержки 710°С Закалка 870°С, масло. Отпуск: 180-240°С 450-500°С | — до 40 | 295-390 — | 590-690 — | 50-60 — | — 78 | (197-241) 59-63 | |

| *Температура отпуска рекомендуется для цанг и других деталей пружинного типа, а также нагруженных валов. | |||||||

| Твердость стали 9ХС в зависимости от температуры отпуска | |

| Температура отпуска, °С | HRC ∂ |

| Закалка 840-860°С, масло | |

| 170-200 200-300 300-400 400-500 500-600 | 63-64 59-63 53-59 48-53 39-48 |

| Теплостойкость стали 9ХС | ||

| Температура °С | Время, ч | HRC ∂ |

| 150-160 240-250 | 1 1 | 63 59 |

| Механические свойства стали 9ХС при повышенных температурах | ||||||

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | НВ |

| Состояние поставки | ||||||

| 20 200 400 600 700 | 445 320 330 170 83 | 790 710 620 200 98 | 26 22 32 52 58 | 54 48 63 77 77 | 39 88 98 — 147 | 243 218 213 172 — |

Образец диаметром 10мм, длиной 50мм, прокатанный. Скорость деформирования 20мм/мин. Скорость деформации 0,007 1/с | ||||||

| 800 900 1000 1100 1200 | 110 65 42 20 15 | 130 74 46 31 20 | 26 41 52 54 83 | 68 95 — — 100 | — — — — — | — — — — — |

| Прокаливаемость стали 9ХС (Твердость, HRC ∂ ) | ||||||||

| Расстояние от торца, мм | ||||||||

| 5 | 10 | 15 | 20 | 25 | 30 | 40 | 50 | 60 |

| 63 | 56 | 36,5 | 32 | 30 | 26 | 25 | 24 | |

| Термообрабока | Критический диаметр в масле, мм |

| Закалка | 15-50 |

| Физические свойства стали 9ХС | ||||||

| T (Град) | E 10— 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 1. 9 9 | 7830 | 400 | |||

Расшифровка марки стали 9ХС: первая цифра говорит о том, что сталь содержит 0,9% углерода, а буквы Х и С о том что в данной марке имеется до 1,5% хрома и кремния, таким образом становится ясно, что это легированная сталь.

Инструмент из стали 9ХС и его термообработка: протяжки изготовляют из быстрорежущей стали и легированных сталей марок Х12М, ХВГ, X, ХГ и 9ХС.

Для уменьшения деформации протяжки обычно подвергают двум термическим обработкам: первой — после предварительной механической обработки и второй — после окончательной механической обработки.

Протяжки, изготовленные из рекомендованных марок сталей, обрабатывают в таком же порядке как и протяжки из стали Х12М, соответственно изменив температуры отжига и закалки.

Твёрдость режущей части протяжек из легированной стали Rc = 61-64, а передней части хвостовика R

Для всех марок стали при термической обработке протяжек следует выполнять следующие правила:

1. Протяжки при всех операциях (кроме правки) должны находиться в подвешенном состоянии.

2. Окончательный нагрев протяжек производить в соляных ваннах для малых размеров и в шахтных печах для больших. В случае отсутствия таковых и пользования горизонтальными печами нагрев производить на огнеупорных подставках, при этом протяжки, для обеспечения равномерного нагрева, необходимо периодически поворачивать вокруг своей оси.

3. Правку протяжек после закалки и отпуска производить в горячем состоянии.

4. Правку после очистки производить при подогреве сварочной горелкой до температуры отпуска.

5. При охлаждении во время закалки подвешенную протяжку перемещать вверх и вниз.

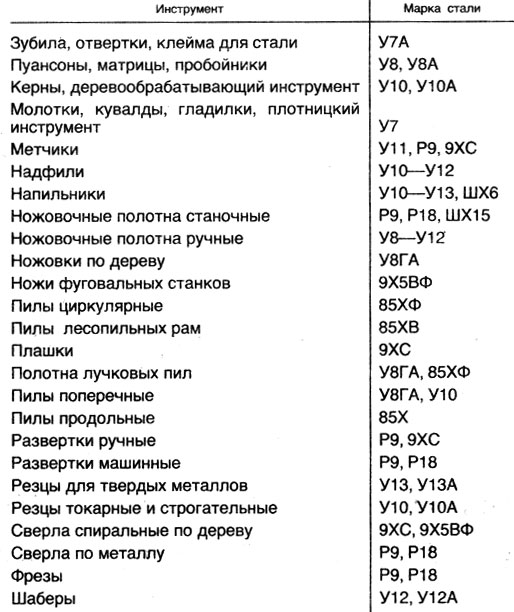

Напильники. Для изготовления напильников также применяется сталь 9ХС и кроме того углеродистая, легированная и малоуглеродистая стали с последующей цементацией.

Для закалки напильники нагревают в свинцовых и соляных ваннах и в камерных печах. Чтобы предохранить зубья напильника от обезуглероживания, применяют специальные обмазки, которые наносят на насечённую часть напильника. Эти обмазки содержат в себе науглероживающие и связывающие вещества.

Чтобы предохранить зубья напильника от обезуглероживания, применяют специальные обмазки, которые наносят на насечённую часть напильника. Эти обмазки содержат в себе науглероживающие и связывающие вещества.

Обмазанные напильники подсушивают возле печи и осторожно, чтобы не повредить обмазку, укладывают на огнеупорную подставку в печь. При нагреве в свинцовых ваннах надо обращать особое внимание на тщательное подсушивание напильников и медленное погружение их в ванну во избежание выплескивания свинца.

Предохранение от обезуглероживания обмазками имеет ряд отрицательных сторон:

1. Измельчение материалов, входящих в состав обмазки, и приготовление обмазки — очень трудоёмкие операции и требуют специального оборудования (мельниц, бегунов и пр.).

2. Обмазка при неосторожном обращении может частично обсыпаться и в этих местах зубья напильников не будут предохранены от обезуглероживания.

Значительно более простым и гарантирующим средством от обгорания зубьев является травление напильников в водном растворе кислот.

Состав раствора по объёму следующий: серной кислоты (концентрированной) 7%; азотной кислоты (концентрированной) 7%; воды 86%.

Напильники травят в растворе в течение 10-15 мин., затем сушат возле печи и нагревают под закалку. При нагреве следует придерживаться нижнего предела температур.

Напильники из легированной стали калят в масле; цементованные из углеродистых сталей — в воде (до полного охлаждения), а напильники из высокоуглеродистсй стали охлаждают в воде до 140-180° с последующей правкой в горячем состоянии и охлаждением на воздухе. Напильники при температуре 140-180° хорошо правятся деревянным молотком или в специальном приспособлении. Кроме того, медленное охлаждение напильников от температуры 140-180° уменьшает возможность возникновения трещин.

Охлаждать в воде следует только насечённую часть, а хвостовик замачивать после потемнения, чтобы он не принял закалку.

Напильники несимметричной формы следует перед закалкой изгибать в сторону, противоположную той, где образуется вогнутость, например, полукруглый напильник изгибается перед закалкой в сторону плоской грани. Цементованные напильники легко правятся в холодном состоянии. Отпуску напильники не подвергаются, а сразу же после закалки чистятся.

Цементованные напильники легко правятся в холодном состоянии. Отпуску напильники не подвергаются, а сразу же после закалки чистятся.

На заводах, имеющих соответствующее оборудование, очистку напильников производят на пескоструйных аппаратах. На заводах, где отсутствует специальное оборудование, очистку производят травлением в слабом растворе серной кислоты с последующим крацеванием проволочными щётками. После травления напильники промывают в проточной воде, высушивают и смазывают минеральным маслом, эмульсолом и пр. для предохранения от ржавчины.

Можно рекомендовать следующий способ предохранения напильниксв от ржавчины: тёртые белила, к которым подмешивают незначительное количество сажи, растворяют в бензине, и при частом помешивании раствора окунают в него напильники. При просушивании бензин быстро улетучивается и на напильниках остаётся слой светлосерой краски.

В случае, если хвостовик напильника окажется твёрдым, его после очистки отпускают в свинцовой ванне до твёрдости не выше Rc = 35.

Испытание напильников на остроту зуба производится следующим способом: стальной пластинкой, имеющей твёрдость не ниже Rc = 54, проводят плашмя по напильнику в направлении от носа к хвостовику. Пластинка должна прилипать к напильнику и иметь царапины. На напильнике не должно быть следов выкрашивания или смятия зубьев.

Проверку каждого напильника на твёрдость стальной пластинкой следует производить во время правки или выХотСтили из воды. При таком методе контроля брак обнаруживается в самом начале его появления. Наличие трещин определяют ударом напильника о наковальню или металлическую плиту. При наличии трещин напильник издаёт глухой звук.

В случае, если в ряде напильников, особенно личных, после закалки одна сторона окажется мягкой, а другая твёрдой, причину брака следует искать в высокой твёрдости подкладки, на которой насекается напильник, так как при насечке зубья тупятся.

Для изготовления насадных и концевых фрез и спиральных свёрл применяют стали 85ХФ, 65Х, 6ХВ2С, ХГ, ХВ5, 9ХС, У8А и У10А.

Нагрев концевых фрез и свёрл для закалки лучше всего производить в соляных ваннах, а при их отсутствии в камерных печах.

Насадные фрезы закаливают полностью, а в концевых фрезах и спиральных свёрлах закаливают только рабочую часть. Хвостовую часть закалке не подвергают. Отпускают инструмент из углеродистой стали при температуре 220-260°, а из легированной стали при температуре 240-280°. Выдерживают в печи 20-60 мин. Требуемая твёрдость Rc = 56-58. Свёрла, режущие части которых затачивают напильником, отпускают при температуре 320-360°. Требуемая твёрдость Rc = 45-50.

| Краткие обозначения: | ||||

| σв | — временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | — относительная осадка при появлении первой трещины, % | |

| σ0,05 | — предел упругости, МПа | Jк | — предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | — предел текучести условный, МПа | σизг | — предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | — относительное удлинение после разрыва, % | σ-1 | — предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | — предел текучести при сжатии, МПа | J-1 | — предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | — относительный сдвиг, % | n | — количество циклов нагружения | |

| sв | — предел кратковременной прочности, МПа | R и ρ | — удельное электросопротивление, Ом·м | |

| ψ | — относительное сужение, % | E | — модуль упругости нормальный, ГПа | |

| KCU и KCV | — ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | — температура, при которой получены свойства, Град | |

| sT | — предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | — коэффициент теплопроводности (теплоХотСтилость материала), Вт/(м·°С) | |

| HB | — твердость по Бринеллю | C | — удельная теплоХотСтилость материала (диапазон 20o — T ), [Дж/(кг·град)] | |

| HV | — твердость по Виккерсу | pn и r | — плотность кг/м3 | |

| HRCэ | — твердость по Роквеллу, шкала С | а | — коэффициент температурного (линейного) расширения (диапазон 20o — T ), 1/°С | |

| HRB | — твердость по Роквеллу, шкала В | σtТ | — предел длительной прочности, МПа | |

| HSD | — твердость по Шору | G | — модуль упругости при сдвиге кручением, ГПа | |

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ |

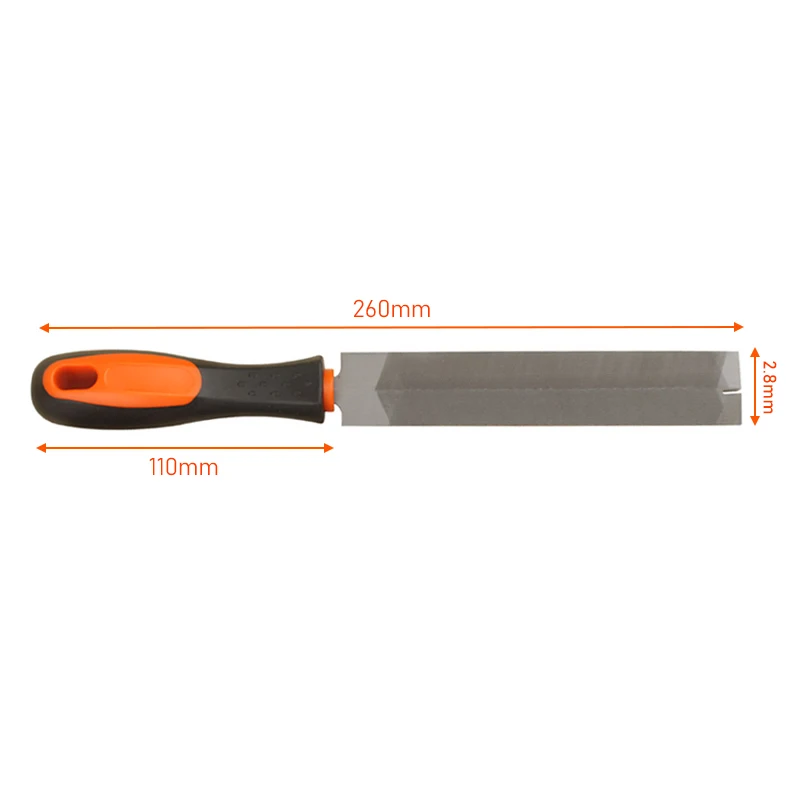

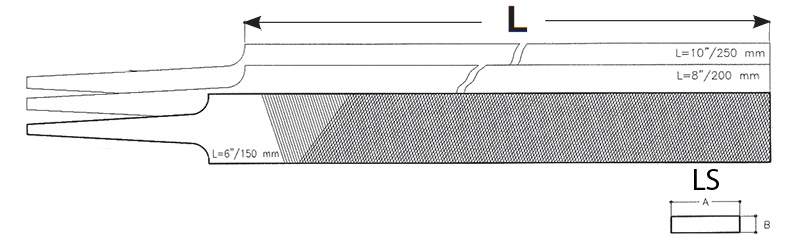

Типы и разновидности напильников по металлу

Бывалые мастера в слесарном деле считают, что для того, чтобы сделать из куска металла то или иное произведение, необходимо для начала придать ему лишь общий вид. Все остальные элементы, даже самые тончайшие детали, можно осуществить с помощью обычного напильника. Такой тип строительного материала входит в топ среди всех помощников в хозяйстве. Но сегодня в основном мало кто знает о разновидностях такого незаменимого инструмента. В данной статье рассмотрим виды напильников по металлу, разнообразие видов инструмента и другие его особенности.

Все остальные элементы, даже самые тончайшие детали, можно осуществить с помощью обычного напильника. Такой тип строительного материала входит в топ среди всех помощников в хозяйстве. Но сегодня в основном мало кто знает о разновидностях такого незаменимого инструмента. В данной статье рассмотрим виды напильников по металлу, разнообразие видов инструмента и другие его особенности.

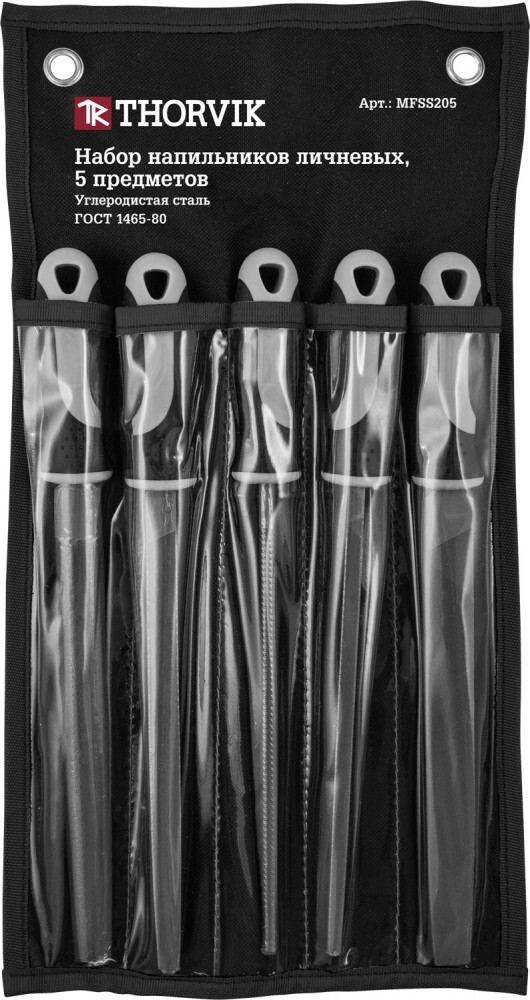

Набор напильников, которые специализируются на металле

Плоский напильник по металлу является незаменимой вещью в хозяйстве каждого. Именно с помощью него можно выполнить различные изделия на таком материале, как металл. Ряд работ, которые можно осуществить быстро и качественно с помощью всем известного инструмента:

- На изделии из металла можно удалить тот или иной налет, устранить коррозии, а также прочие подобные загрязнения.

- С помощью разного вида напильника можно отлично произвести шлифовку того или иного материала, совсем необязательно, чтобы это был исключительно металл.

- Любое изделие можно поменять и придать ему форму, которая по душе именно вам.

- Различные заусеницы на деревянном материале легко быстро и качественно устранить.

- Можно зачистить различные типы контактов, а также подготовить поверхность к будущей покраске.

- Также можно легко наточить любой инструмент.

В общей сложности принцип работы такого типа инструмента достаточно простой. Напильник по металлу имеет особенность в виде насечек на его непосредственной поверхности. За счет этого и можно обрабатывать так, как необходимо для вас тот или иной тип материала. Для того чтобы продвинуться в процессе обработки материала максимально, необходимо задействовать несколько больше силы. Также своей силой вы регулируете количество выполненных движений на определенном месте и скорость обработки. Процесс эксплуатации в данном случае зависит исключительно от ваших умений и навыков.

На сегодняшний день на заводах, которые специализируются на производстве предметов из металла, производится и выходит на рынок довольно большое количество напильников разного типа. Каждый тип и разновидность предназначается для определенного вида работы.

Каждый тип и разновидность предназначается для определенного вида работы.

Значение и классификация напильников

Виды напильников по металлу на сегодняшний день достаточно разнообразны. Так как напильник относится к строительному типу инструментов, у него есть разные способы производства и применения.

В первую очередь различие состоит в размере зубьев инструмента. Специалисты в сфере строительства привыкли различать такой агрегат в плане плотности нарезки его зубьев на заводе, где он был произведен.

Первый вид представляет собой так называемый крупный вид насечки. На одном сантиметре располагается до 13 зубьев.

Что же представляет собой напильник с крупной насечкой и другие типы

Такой тип строительного инструмента предназначается для выполнения лишь грубой работы, а также так называемой черновой обработки того или иного материала. Если ваш материал является достаточно мягким, то таким видом можно за пару движений убрать большой слой. Если же предмет будет произведен из прочного металла, то вам придется сложнее.

Второй вид имеет лишь среднюю насечку. Она состоит в том, что на одном сантиметре расположено до 25 зубцов.

Именно такой тип инструемнта является самым распространенным в сфере строительства. Такой напильник, как правило, применяется после основной работы для того, чтобы сгладить конкретный материал, который обрабатывается. Зачастую специалисты всегда отдают предпочтение именно этому типу напильников.

С помощью напильника со средней насечкой появляется возможность осуществлять процесс шлифовки любого материала. Сюда относятся и мягкие варианты, например, древесина, и даже самая твердая сталь.

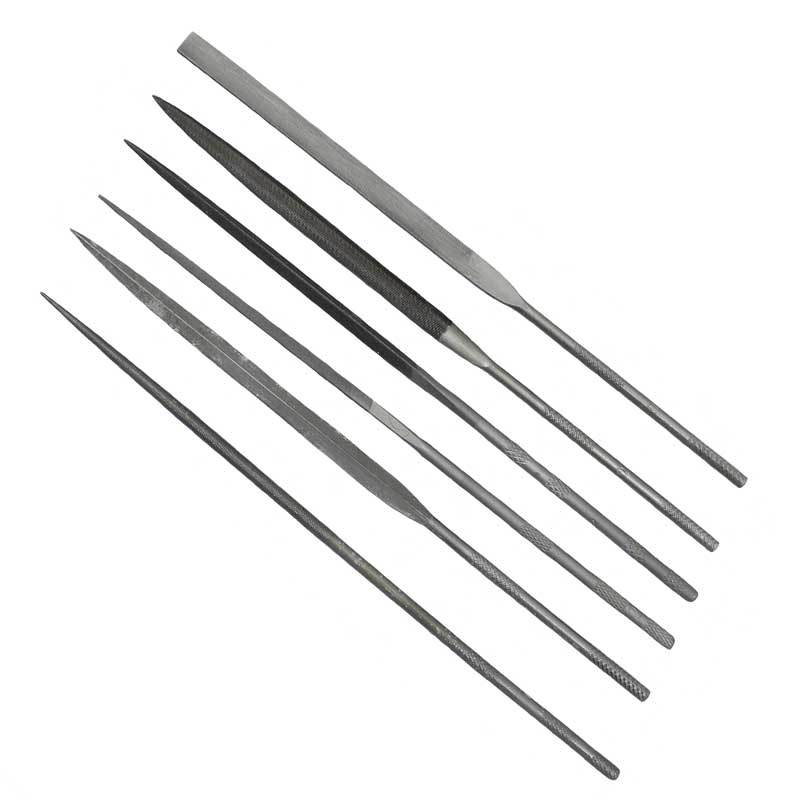

Напильник круглый по металлу третьего типа имеет мелкий тип насечек. В таком случае на одном сантиметре могут помещаться аж до 80 зубцов.

Такой тип применяется исключительно в завершении работы с тем или иным материалом. Если такой прибор будет обрабатывать мягкий тип материала, то инструмент быстро забьется стружкой и его нужно будет часто чистить. Поэтому такая работа окажется сложнее.

Различие насечек на напильнике

ГОСТ на напильники по металлу расматривает их форму насечек. Стоит отметить, что в каждом виде применяются свои формы насечек. На сегодняшний день преобладают в использовании так называемые штамповые типы.

Одинарный тип насечки

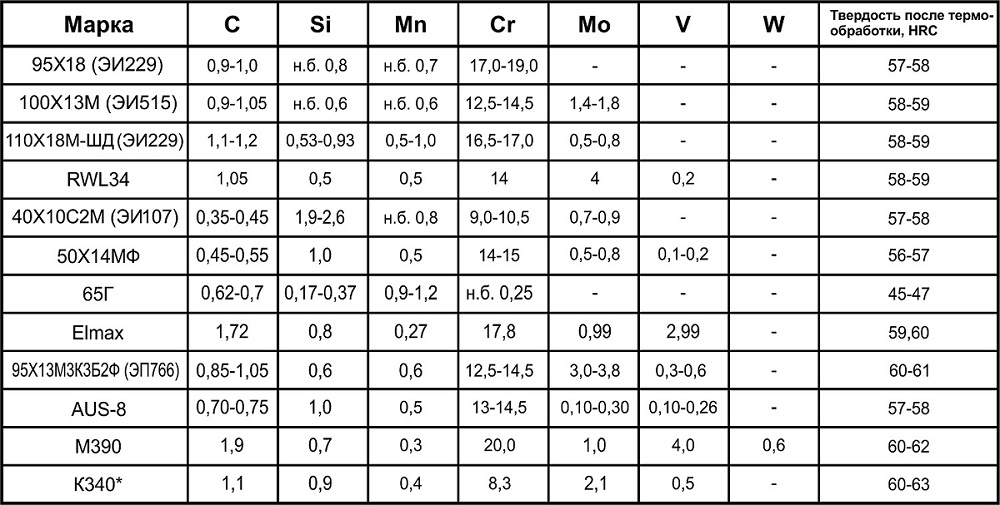

Марка стали напильника по металлу играет достаточно важную роль. Сталь в общей сложности определяется согласно требованиям ГОСТа. Также имеются различные типы насечек.

В первую очередь рассмотрим одинарный способ. Такой тип насечки в строительстве используется для обработки цветных типов металла. Также стоит отметить преимущество такого инструмента. Если материал, который обрабатывается, является мягким, то напильник менее забивается. В том же случае, если он забился, то его чистка осуществляется достаточно легко.

Двойной способ насечки

Такой способ нанесения насечки применяется лишь для так называемой нелегированной стали или же чугуна. Также довольно успешно можно применять такой инструмент на цветных видах металла. Его специалисты относят к универсальным типам.

Его специалисты относят к универсальным типам.

Нарезка точечного типа

Виды напильников по металлу имеют еще одну разновидность. Сюда относится нарезка так называемого точечного типа. Таким предметом довольно удачно можно обработать кожу или же дерево. Такой вид применяется лишь для использования его на мягких материалах.

Также к видам напильников по металлу относится и так называемая штамповая насечка. Такой тип применяют лишь к дереву. Иногда профессионалы применяют еоо для обработки кожи, но уже в завершении всего процесса.

Бывают и особые напильники. К таким видам относятся те изделия, которые имеют так называемое алмазное покрытие. Напильники такого рода применяются для различной обработки исключительно закаленного типа стали. Производство такого напильника происходит за счет алмазной крошки, которая наносится на прочный металл.

Насечка на напильнике швейцарского типа

Классификация напильника по металлу происходит также по форме, которая была применена на сечении.

Когда осуществляется выбор инструмента, обязательно обращают внимание на его форму. Это важный параметр. Выбор необходимо делать, исходя из того, какие типы поверхностей и материалы вам предстоит обрабатывать.

Рассмотреть все виды напильников достаточно сложно, поэтому мы выше привели лишь самые распространенные в сфере строительства. Именно такие изделия применяют опытные строители при проведении тех или иных работ.

из какой стали делают большинство напильников

кантакс

Активный член

- #1

Я знаю, что люди делают ножи из напильников, но из каких напильников?

Я новичок и хотел бы попробовать свои силы в изготовлении напильника.

Может ли кто-нибудь сказать мне, какой тип или вид файла я могу использовать.

Заранее спасибо за помощь.

Алекс

Джастин Кинг

Известный член

- #2

Напильники Николсона станут достойными лезвиями, если вы сможете отжечь их, а затем правильно закалить. Однако вы можете купить прутки, которые лучше подходят для изготовления лезвий и уже отожжены, за меньшие деньги.

Если вы хотите сделать его из напильника без термообработки, это тоже возможно, но не так просто, как кажется. Вы должны, по крайней мере, закалить файл в духовке при температуре около 450 градусов в течение 2 часов, файлы действительно слишком твердые и хрупкие для лезвия ножа, если вы не сделаете это. Затем вы должны быть в состоянии измельчить фии до лезвия, пока оно еще не затвердело, что непросто. При этом вы должны быть осторожны, чтобы не перегреть его, иначе у вас будут мягкие места, которые не будут держать край.

Затем вы должны быть в состоянии измельчить фии до лезвия, пока оно еще не затвердело, что непросто. При этом вы должны быть осторожны, чтобы не перегреть его, иначе у вас будут мягкие места, которые не будут держать край.

Дуг Лестер

Известный член

- #3

Алекс, я второе, третье и четвертое предложение Джастина использовать известную сталь для изготовления ножей, по крайней мере, для начала. Даже если у вас есть некоторый опыт, известные стали все равно лучше. То, какие стали используются в том или ином продукте, является не более чем догадкой, и таинственный металл лучше оставить в покое, пока у вас не будет опыта, чтобы судить о качестве стали. Единственный раз, когда я не могу возражать, по крайней мере, сильно, против мистического металла, это когда он свободен. Вы просто не можете побить эту цену.

Единственный раз, когда я не могу возражать, по крайней мере, сильно, против мистического металла, это когда он свободен. Вы просто не можете побить эту цену.

Дуг Лестер

кантакс

Активный член

- #4

Спасибо за информацию. Я последую вашему совету и остановлюсь на известных сталях.

Алекс

jkf96a

Известный член

- #5

Я буду другим и скажу “дерзайте”. Я использовал несколько десятков напильников Николсона, из которых получились хорошие ножи. Другой плакат прав, вы можете закалить при температуре 500, а затем отшлифовать или отжечь, отшлифовать и подвергнуть термообработке. Я сам выбираю отжиг/термическую обработку.

Джеймс Террио

Известный член

- #6

Насколько мне известно, хорошие напильники изготавливаются либо из W1, либо из 1095, обе хорошие стали для лезвий. Кажется, это зависит от того, кого вы спросите. Дешевые импортные напильники обычно изготавливаются из цементируемой низкоуглеродистой стали, и их не стоит покупать для использования в качестве лезвий ИЛИ напильников. Они быстро тускнеют, и как только вы стираете тонкий слой закаленной стали, они практически становятся мусором.

Дешевые импортные напильники обычно изготавливаются из цементируемой низкоуглеродистой стали, и их не стоит покупать для использования в качестве лезвий ИЛИ напильников. Они быстро тускнеют, и как только вы стираете тонкий слой закаленной стали, они практически становятся мусором.

Я сделал хорошие ножи из напильников Николсона и Симмондса, закалив их, как описано выше, и придав им нужную форму.

Они мне нравятся за их домашнюю атмосферу; они выглядят круто с некоторыми оригинальными зубами, оставленными на позвоночнике и/или на плоскостях. Некоторые люди делают ножи из кузнечных рашпилей, и они выглядят еще круче!

Не стоит затрачивать усилий, если только файлы не бесплатны или недешевы, если честно. Фунт новой высокоуглеродистой стали стоит меньше, чем новый хороший напильник того же размера, и вы точно будете знать, с чем имеете дело.

Если у вас есть старые файлы, обязательно используйте их. По крайней мере, это поможет вам развить свои навыки измельчения.

Последнее редактирование:

Родни Дж

Известный член

- #7

Alex Я сам в этом деле новичок, но свой первый нож я сделал из напильника. Возможно, это не самая лучшая сталь, но если у вас есть старые ржавые напильники, которые вы не используете, сделайте это. Это даст вам возможность попрактиковаться в шлифовке. Поверьте мне, это не так просто, как некоторые из этих парней представляют.

Родни

Гэри Миллер

Известный член

- #8

Я сделал много ножей из напильников. Я до сих пор хожу в ломбарды и покупаю ненужные напильники, чтобы сделать из них кремневые бойки и ножи. придерживайтесь файлов Николсона и Симмондса. Я делаю, как сказал Джастин, выпекайте файл в духовке при 450 градусах. на 2 часа дать медленно остыть. затем приступайте к шлифовке. держите металл холодным, опуская его в воду, не позволяйте лезвию нагреваться больше, чем вы можете держать голыми руками.

надеюсь, это помогло.

Джеймс Террио

Известный член

- #9

Еще раз, придерживайтесь файлов Николсона и Саймондса. Возможно, есть и другие марки, которые подходят, но я точно не знаю.

Кухонные печи, как известно, неточны и часто сильно колеблются, поэтому начинайте с самого низкого уровня при первой повторной закалке напильника. Вы можете начать с 350 и провести еще один отпуск с более высокой температурой, если вы не получите на стали приятного бледно-желтого цвета или цвета оксида бронзы. Часа «замачивания» после того, как духовка прогреется, вероятно, достаточно, чтобы получить температуру даже на тонком куске, таком как напильник / лезвие. Оставить его там дольше не повредит.

Гэри на 100% прав насчет частого охлаждения при работе с любой закаленной сталью. Держите кончики пальцев на напильнике/лезвии во время шлифовки и погружайте в воду, как только она станет горячей. Это предотвратит перегрев стали и слишком сильное снижение отпуска.

Несмотря на то, что вы часто охлаждаете напильник, вы можете обнаружить, что после нескольких проходов на шлифовальном станке он удерживает достаточное количество тепла, достаточное для того, чтобы вам было некомфортно касаться пальцев. Никогда не помешает сделать перерыв и дать остыть до комнатной температуры.

Если кромка станет синей из-за слишком сильного трения/нагрева, она будет довольно мягкой и не будет держать острое лезвие, которое стоило бы штопать. Ваш единственный вариант – отжечь его и подвергнуть повторной термообработке… что в значительной степени лишает смысла использовать хороший напильник для изготовления ножа. (т. е. он уже обработан HT, и если вы немного закалите его, как описано выше, он поддается шлифовке и все равно будет держать хорошую острую кромку)

Можно придать форму повторно закаленной напильнику с помощью ручных инструментов (напильники и наждачная бумага), но я бы не советовал этого делать, если только вам не очень скучно и у вас нет свободного времени.

Роберт66

Известный член

- #10

Мне больше нравится делать напильники, так как я нашел здесь советы опытных специалистов.

Полировка лезвий — кропотливая работа, направленная на удаление следов.

В этом районе получить ровный запас 1095 трудно, а то и невозможно.

Скотт Ливси

Дилер-поставщик

- #11

чтобы сделать хорошо, вам нужно смягчить файл, чтобы вы могли работать с ним. 1500F или около того. от средне-красного до ярко-красного, если у вас нет термометра. нагрейте до этой температуры, затем дайте остыть на воздухе. файл и шлифовать. нагрейте до 1500F, затем охладите в каноле или быстро закалочном масле.

ИЛИ купить кусок 8670 у AKS или 1084 у NJSteel Baron, вырезать, придать форму, отшлифовать, напилить, нагреть до 1500F закалить в каноле, нагреть до 375F в течение часа, промыть в холодной воде, 375F в течение часа и иметь лезвие на Rc60-62 и знать, что это за сталь.

Роберт66

Известный член

- #12

РодниДжей сказал:

Alex Я сам в этом новичок, но свой первый нож я сделал из напильника. Возможно, это не самая лучшая сталь, но если у вас есть старые ржавые напильники, которые вы не используете, сделайте это. Это даст вам возможность попрактиковаться в шлифовке. Поверьте мне, это не так просто, как некоторые из этих парней представляют.

Родни

Нажмите, чтобы развернуть…

Я получаю свои файлы от продажи автомобильных ботинок почти бесплатно, я практиковался на дюжине или около того и не получил правильную термообработку, пока не посоветовали здесь, я бы выбросил довольно много, если бы купил заготовки.

Для меня это хорошая дешевая практика.

Из какой марки стали делают напильники?

youtube.com/embed/lOR2UwZRBws?version=3&rel=1&showsearch=0&showinfo=1&iv_load_policy=1&fs=1&hl=en-US&autohide=2&wmode=transparent” allowfullscreen=”true” sandbox=”allow-scripts allow-same-origin allow-popups allow-presentation” loading=”lazy”/>Марка стали, из которой изготовлены напильники, зависит от производителя. Однако наиболее распространенной маркой стали, используемой для изготовления напильников, является высокоуглеродистая сталь. Этот тип стали известен своей твердостью и долговечностью, что делает его идеальным материалом для изготовления напильников.

Содержание

- Из какой стали напильник Николсона?

- Какова твердость стального напильника?

- Напильники из высокоуглеродистой стали?

- Можно ли сделать нож из напильника?

- Что такое металлический напильник HRC?

- Как проверить твердость напильника?

- Подходит ли напильник для ножей?

- Что такое сталь W1?

- Файлы Николсона хороши?

- Является ли напильник хорошей ножевой сталью?

- Подходят ли пильные полотна для изготовления ножей?

- Как делают рашпили?

- Рашпили закалены?

- Где производятся рашпили Геллера?

- Когда был изобретен металлический напильник?

Из какой стали напильник Николсона?

youtube.com/embed/p7RruvJjCTU?version=3&rel=1&showsearch=0&showinfo=1&iv_load_policy=1&fs=1&hl=en-US&autohide=2&wmode=transparent” allowfullscreen=”true” sandbox=”allow-scripts allow-same-origin allow-popups allow-presentation” loading=”lazy”/>Наиболее распространенным типом стали, используемой для файлов Николсона, является высокоуглеродистая сталь. Этот тип стали очень прочный и долговечный, что делает его идеальным для использования в производстве напильников.

Какова твердость стального напильника?

Напильник — это инструмент, используемый для удаления небольшого количества материала с заготовки. Это распространено в деревообработке, металлообработке и других подобных областях торговли и хобби. Напильники используются для удаления небольшого количества материала за раз, а не для использования более крупных абразивных инструментов, таких как шлифовальные машины, которые удаляют большее количество материала за каждый проход.

Напильники используются для удаления небольшого количества материала за раз, а не для использования более крупных абразивных инструментов, таких как шлифовальные машины, которые удаляют большее количество материала за каждый проход.

Твердость стального напильника зависит от состава стали. Как правило, стальные напильники изготавливаются из различных сталей, но наиболее распространенным типом является углеродистая сталь. Углеродистая сталь представляет собой сплав железа и углерода и обычно является предпочтительной сталью для напильников из-за ее высокой прочности и износостойкости.

Твердость напильника из углеродистой стали может составлять от 40 до 60 HRC по шкале С Роквелла.

Напильники из высокоуглеродистой стали?

Высокоуглеродистая сталь обычно содержит от 0,61% до 1,50% углерода, что делает материал более твердым и хрупким. Этот тип стали часто используется для ножей и других острых инструментов, потому что его трудно заточить, но он держит острый край дольше, чем другие типы стали.

Этот тип стали часто используется для ножей и других острых инструментов, потому что его трудно заточить, но он держит острый край дольше, чем другие типы стали.

Хотя высокоуглеродистая сталь более подвержена коррозии, чем другие виды стали, ее можно защитить покрытием маслом или воском.

Можно ли сделать нож из напильника?

Сделать нож из напильника можно, но это непростая задача. Во-первых, файл необходимо нагреть, пока он не станет достаточно мягким для придания формы. Затем его необходимо выковать в нужной форме.

Наконец, напильник необходимо охладить и закалить. Этот процесс не для начинающего кузнеца, и получить таким методом нож высокого качества будет сложно.

Что такое металлический напильник HRC?

Металлический напильник HRC для напильника из быстрорежущей стали. Это тип стали, предназначенный для быстрой и эффективной резки. напильники используются для сглаживания шероховатостей на металлах. Они также используются для создания острых краев на металлических предметах.

Металлические напильники HRC изготавливаются из различных материалов, в том числе из быстрорежущей стали, предназначенной для быстрой и эффективной резки. Металлические файлы HRC также доступны в различных размерах, формах и текстурах, поэтому их можно использовать для достижения различных результатов.

Как проверить твердость напильника?

Самый распространенный способ — использовать файловую карту. Это простая карточка с зубцами напильника с одной стороны и листом бумаги с другой. Вы просто вдавливаете зубья напильника в бумагу, а затем проверяете, насколько глубоко проникают зубья.

Это простая карточка с зубцами напильника с одной стороны и листом бумаги с другой. Вы просто вдавливаете зубья напильника в бумагу, а затем проверяете, насколько глубоко проникают зубья.

Чем тверже файл, тем меньше проникновения вы увидите.

Еще один способ проверить твердость – использовать тестер с напильником. Это небольшое устройство, в которое вы помещаете кончик файла. Затем он измерит величину давления, необходимого для создания отпечатка на файле.

Чем тверже файл, тем большее давление требуется.

Наконец, вы также можете использовать стальную линейку для проверки твердости. Просто поместите край файла против правила, а затем попробуйте согнуть файл. Чем тверже файл, тем труднее его будет согнуть.

Подходит ли напильник для ножей?

Хотя ножи из нержавеющей стали часто считаются самыми качественными, при выборе ножа следует учитывать ряд факторов. Например, ножи из напильника также считаются очень качественными.

Как и нержавеющая сталь, напильник устойчив к ржавчине и коррозии, а также очень прочен и долговечен. Тем не менее, стальной напильник труднее затачивать, чем нержавеющую сталь, поэтому важно учитывать, как часто нож нужно будет затачивать.

Тем не менее, стальной напильник труднее затачивать, чем нержавеющую сталь, поэтому важно учитывать, как часто нож нужно будет затачивать.

Что такое сталь W1?

Сталь W1 — это высокоуглеродистая сталь, которая часто используется для изготовления ножей и других режущих инструментов. Ее часто сравнивают со сталью 1095, но сталь W1 содержит немного меньше углерода. Это приводит к более жесткому лезвию, которое с меньшей вероятностью сломается или сломается.

Сталь W1 также легко затачивается, что делает ее отличным выбором для тех, кто ищет нож, который хорошо держит заточку.

Файлы Николсона хороши?

Да, файлы Nicholson часто считаются одними из лучших на рынке. Они хорошо сделаны и могут прослужить много лет при надлежащем уходе. Файлы Николсона доступны в различных размерах и формах, чтобы удовлетворить широкий спектр потребностей, и их можно использовать для самых разных материалов.

Является ли напильник хорошей ножевой сталью? Сталь напильника

представляет собой стальной сплав, состоящий из хрома, ванадия, молибдена и вольфрама. Напильник в основном используется для резки инструментов, поскольку он чрезвычайно твердый и устойчивый к износу. Он также используется в производстве ножей, так как очень хорошо держит лезвие.

Напильник в основном используется для резки инструментов, поскольку он чрезвычайно твердый и устойчивый к износу. Он также используется в производстве ножей, так как очень хорошо держит лезвие.

Подходят ли пильные полотна для изготовления ножей?

Существует много споров о том, можно ли из пилы делать хорошие ножи. Некоторые люди говорят, что они слишком хрупкие и ломаются, если вы попытаетесь ими порезать, в то время как другие клянутся в этом. В конечном счете, все сводится к личным предпочтениям и тому, что вы ищете в ноже.

Если вам нужен дешевый нож, который можно использовать для легких работ по резке, то лезвие пилы может быть хорошим вариантом. Однако, если вам нужен прочный и долговечный нож для тяжелых работ, возможно, вы захотите инвестировать в другой тип лезвия.

Как делают рашпили?

Рашпили обычно изготавливаются из углеродистой или быстрорежущей стали. Производственный процесс включает в себя сначала врезание зубьев в металл, а затем их шлифовку до нужной остроты.