Наплавка лазером: Лазерная наплавка металла (наклеп), восстановление деталей сваркой – цена услуги в Москве, Владимире, РФ

alexxlab | 08.03.2023 | 0 | Разное

Импульсная лазерная наплавка – ОКБ БУЛАТ

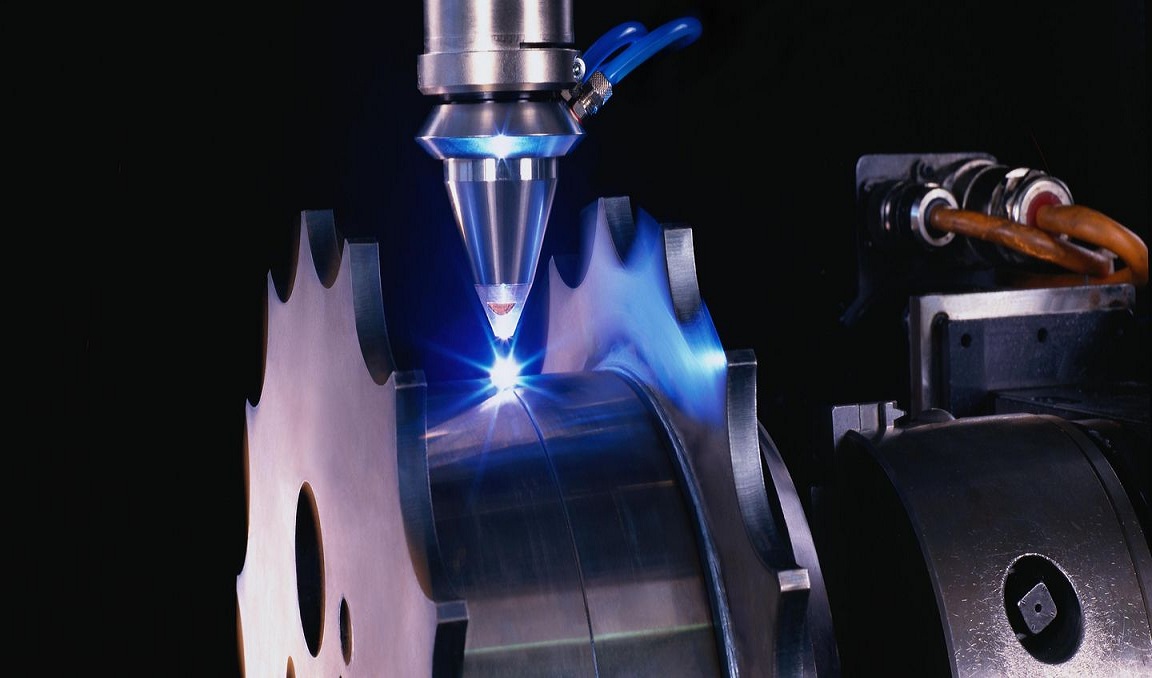

Технологический процесс импульсной лазерной наплавки представляет собой одновременный подвод к месту дефекта лазерного излучения и присадочного материала. В качестве присадочного материала могут быть использованы проволока, гранулированный порошок, лента. Присадочный материал, расплавляясь, заполняет место дефекта. После лазерной наплавки требуется минимальная, по сравнению с традиционными методами наплавки, механическая обработка.

Особенностью импульсной лазерной наплавки является минимальная зона воздействия и высокая скорость протекания процесса, которые приводят к снижению нагрева детали и как следствие практически полному отсутствию поводок и отпуска металла вблизи зоны обработки. Для предотвращения окисления расплавленного металла зону наплавки защищают инертными газами, например смесью аргона с гелием.

Схема процесса лазерной наплавки с подачей присадочной проволоки.

1. Защитное стекло объектива. 2. Лазерное излучение. 3. Наплавленный материал.

4. Присадочная проволока. 5. Деталь. 6. Защитный газ.

При ручной лазерной наплавке подача присадочного материала осуществляется оператором вручную. В большинстве случаев при этом методе в качестве присадки применяют проволоки диаметрами от 0,15 до 0,8 мм, материал которых подбирается в зависимости от решаемой задачи. Наплавляемый материал может обладать как идентичными свойствами с основой так и отличными от них, формируя тем самым функциональный слой, например, с повышенной твердостью.

Ручная лазерная наплавка оптимальная для устранения небольших локальных дефектов, таких как: вскрытые поры, сколы, задиры и т.п. В зависимости от конфигурации лазерные станки для ручной наплавки могут работать как с небольшими деталями, ремонт которых, как правило, производится на самом станке, так и с многотонными деталями, для обработки которых используют линейки мобильных станков и станков с волоконным выводом излучения.

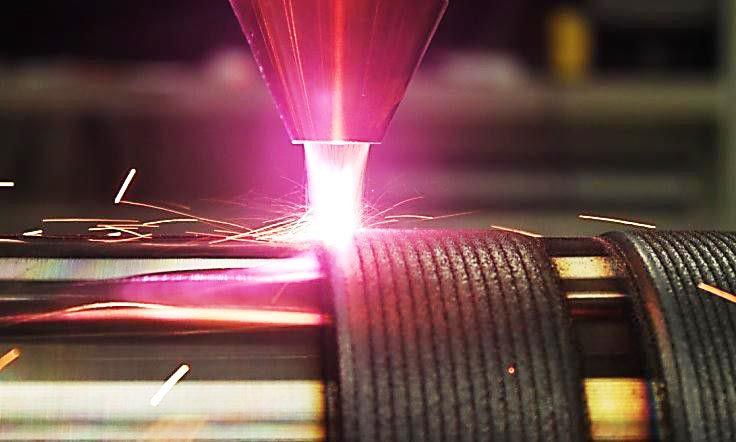

Схема процесса лазерной наплавки с подачей порошка в качестве присадочного материала.

1. Лазерное излучение. 2. Подача порошка. 3. Наплавленный материал. 4. Подача защитного газа. 5. Деталь.

Автоматизированная лазерная наплавка характеризуется механизированной подачей присадочного материала. В качестве которого могут выступать и проволока, поступающая в зону обработки при помощи автоматизированного податчика, и металлический порошок, подаваемый в зону расплава через специальное сопло. Этот метод обладает высокой производительностью и наиболее часто применяется для выполнения работ по наплавке большого объема материала, так например при восстановлении валов.

Как и в предыдущем методе, используя различные присадочные материалы, возможно формировать не только слой с идентичными с основой свойствами, но и сложные покрытия, повышающие ресурс и изменяющие технические свойства детали.

Advantages of Fiber Laser Cladding

Увидеть все лазерные продукты IPG Photonics —VISIT CORPORAT WEBSITE✕

Лазерная наплавка металлов и сплавов – это процесс, в котором лазер используется в качестве источника тепла для расплавления присадочного материала с целью создания дополнительного покрытия на поверхности детали. Наплавление порошка обычно используется для создания защитного покрытия с целью повышения функциональности деталей, а также для восстановления поврежденных или изношенных поверхностей. Лазерная наплавка позволяет продлить срок службы оборудования и механизмов, детали которых подвергаются коррозии, износу или ударам.

- Высококачественные детали могут при этом быть изготовленны из материалов, имеюющих более низкую стоимость, на внешнюю поверхность которых нанесено покрытие, оптимизированное для конкретного применения.

- При лазерной наплавке происходит минимальное тепловложение в деталь, что устраняет возможные деформации

- Минимальное химическое взаимодействие покрытия и основной детали.

- Предварительная лазерная очистка детали увеличивает адгезию и снижает пористость покрытия.

- Легко автоматизируется и воспроизводится.

Продлите срок службы вашего оборудования –cвяжитесь с ближайшим специалистом IPG по лазерной наплавке.

Почему все больше производителей применяют технологию наплавки волоконным лазером?

К преимуществам лазерной наплавки перед альтернативными технологиями относятся лучшие металллургические свойства (сцепление, твердость или пористость), а также меньшие деформации и напряжения, возникающие в наплавляемых деталях из-за меньшего общего тепловложения. Защитное покрытие может быть очень тонким, что позволяет сократить расходы на порошок, также, в большинстве случаев лазеры имеют значительно более короткое время осуществления процесса. Во всех случаях лёгкость автоматизации процесса приводит к более высокому качеству деталей, повышению производительности и общему снижению эксплуатационных расходов.

Дуговая наплавка в сравнении с наплавкой волоконными лазерами

Для наплавки можно использовать технологии дуговой сварки, при необходимости используя дополнительную присадочную проволоку для увеличения толщины. Большинство процессов дуговой наплавки выполняются вручную, и для производства высококачественной продукции необходимы квалифицированные мастера.

Имея такие же высокие скорости наплавки, как дуговые процессы, волоконные лазеры меньше расплавляют основной материал детали, вызывая меньшее перемешивание и разбавление требуемого внешнего покрытия. Это приводит к получению более тонких покрытий, меньшему количеству используемого материала, более короткому времени процесса и снижению затрат на обработку.

Термическое напыление в сравнении с наплавкой волоконными лазерами

Термическое напыление – это процесс , при котором порошок покрытия предварительно плавится, а затем распыляется с высокой скоростью для осаждения на мишени. Покрытия обладают сильной адгезией, но имеют при этом высокую пористость и склонность к окислению и термодеструкции.

Лазерная наплавка даёт минимальный нагрев детали и более короткий производственный цикл.

Холодное напыление в сравнении с наплавкой волоконными лазерами

Холодное напыление – это процесс механического связывания частиц, при котором частицы с очень высокой скоростью направляются к поверхности детали, где они пластически деформируются и соединяются механически с частицами детали. Адгезия покрытия сильная, а покрытия очень плотные, однако в наиболее эффективных процессах в качестве газа-носителя используются большие количества дорогостоящего гелия.

Лазерная наплавка устраняет необходимость в дорогостоящем гелии, обеспечивает более высокую производительность нанесения порошка и за гораздо более короткое время технологического цикла.

Преимущества наплавки волоконными лазерами IPG

Воспроизводимость технологии

Волоконные лазеры IPG обеспечивают постоянный, стабильный лазерный нагрев, что приводит к воспроизводимому качеству деталей, изготавливаемых с высокой производительностью. В отличие от других технологий, которые имеют проблемы от колебаний и ухудшения уровня мощности с течением времени, технология на базе твердотельного волоконного лазера IPG обеспечивает воспроизводимые характеристики без необходимости повторных калибровок и регулировок.

В отличие от других технологий, которые имеют проблемы от колебаний и ухудшения уровня мощности с течением времени, технология на базе твердотельного волоконного лазера IPG обеспечивает воспроизводимые характеристики без необходимости повторных калибровок и регулировок.

Высокая эффективность

использования энергии лазера

Технология наплавки требует много энергии в течение продолжительных периодов времени, поэтому энергоэффективность оказывает большое влияние на производственные затраты. Волоконные лазеры IPG имеют самый высокий КПД в отрасли, а это означает, что большая часть электроэнергии используется для наплавки деталей, а не только для неэффективного нагрева оборудования, которое необходимо охлаждать.

Прочное и надежное оборудование

Производство наплавки обычно располагается в сложных промышленных условиях, где запыленность и условия эксплуатации создают проблемы для оборудования. Волоконные лазеры IPG YLS для наплавки являются полностью твердотельными и размещены в герметичных шкафах NEMA 12 с кондиционированием воздуха, повышающих надежность устройства.

Системы лазерной наплавки

Получить оценку применения

Узнайте, как лазерные технологии IPG могут помочь решить самые серьезные задачи вашего производства.

Запланировать оценку

Объяснение лазерной сварки | Лазерная сварка

Лазерная сварка использует высокоточный лазерный луч для сплавления металлов и термопластов. Точность и точность процесса обеспечивают низкие тепловые искажения, что делает его идеальным для сварки чувствительных материалов. Процесс чаще всего автоматизирован, что обеспечивает высокую скорость сварки.

Давайте углубимся в концепцию лазерной сварки.

Что такое лазерная сварка?

Лазерная сварка или сварка лазерным лучом (LBW) — это процесс, в котором используется концентрированный источник тепла в виде лазера для плавления материалов, которые сплавляются вместе по мере охлаждения. Это универсальный процесс, так как он может сваривать тонкие материалы на высоких скоростях сварки, одновременно выполняя узкие и глубокие сварные швы для более толстых материалов.

Хотя оборудование для лазерной сварки стоит дороже, чем традиционные процессы сварки, его эксплуатационные расходы ниже, поскольку не обязательно требуется дополнительный присадочный материал и постобработка. Кроме того, высокая скорость сварки позволяет производить больше деталей в час. Технология, лежащая в основе этого процесса, значительно отличается от традиционных процессов дуговой сварки, таких как MIG, TIG и SMAW. В современных приложениях для лазерной сварки используются программируемые роботы с усовершенствованной оптикой для точного определения области заготовки.

Типы лазерной сварки

Существует два различных типа лазерной сварки, каждый из которых имеет уникальные принципы работы для конкретных применений. Способ взаимодействия материала зависит от плотности мощности лазерного луча.

Теплопроводная сварка

В этом методе сфокусированный лазерный луч используется для расплавления поверхности основных материалов. Когда соединение затвердевает, получается точный и ровный сварной шов. Сварные швы, созданные головным методом, как правило, не нуждаются в дополнительной отделке, качество отличное «из коробки».

Сварные швы, созданные головным методом, как правило, не нуждаются в дополнительной отделке, качество отличное «из коробки».

Энергия поступает в зону сварки только за счет теплопроводности. Это ограничивает глубину сварки, и поэтому этот процесс отлично подходит для соединения тонких материалов. Теплопроводная сварка часто используется для видимых сварных швов, которые должны быть эстетичными.

Существует две подкатегории теплопроводной сварки:

Прямой нагрев – мощность лазерного луча воздействует непосредственно на поверхность металлов.

Передача энергии – на сустав наносится абсорбирующая краска, поглощающая энергию лазерного луча.

Сварка с глубоким проплавлением/сварка в замочную скважину

Выполнение процесса в режиме сварки с замочной скважиной (глубокое проплавление) создает глубокие узкие сварные швы с однородной структурой. Для металлов применяется плотность мощности около 1 мегаватта на квадратный сантиметр. Это не только плавит металл, но и испаряет его, создавая узкую полость, заполненную паром.

Это не только плавит металл, но и испаряет его, создавая узкую полость, заполненную паром.

Эта полость называется замочной скважиной или паровым капилляром и заполняется расплавленным металлом по мере прохождения лазерного луча через заготовку. Сварка в замочную скважину является высокоскоростным процессом, поэтому деформация и образование околошовной зоны сведены к минимуму.

Процесс лазерной сварки

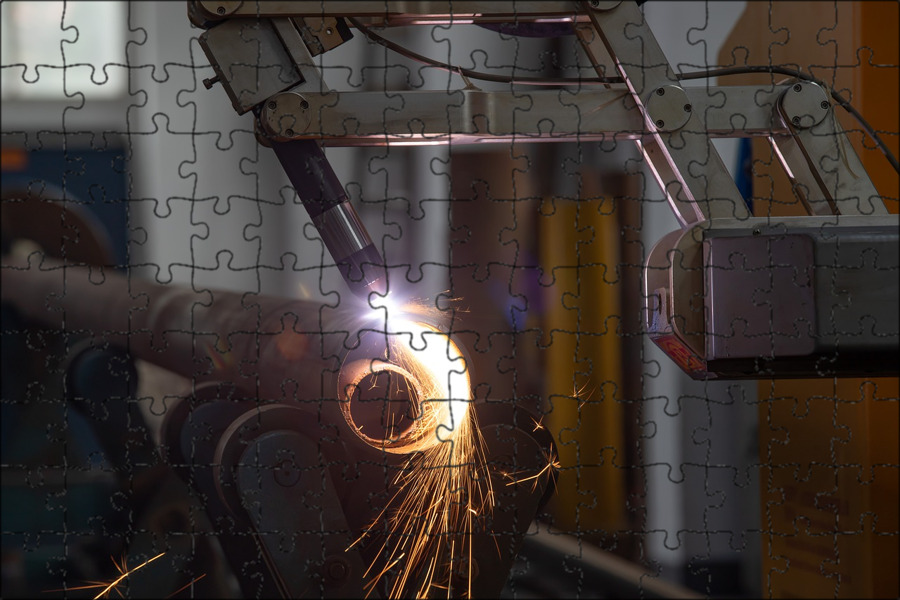

Автоматизированная лазерная сварка

Лазерная сварка работает по принципу использования лазера с высокой плотностью мощности для нанесения тепла на стык между поверхностями двух металлов.

Лазерная сварка обычно выполняется сварочными роботами, которые могут точно подавать большое количество энергии на высоких скоростях, управляемые гибкими оптическими волокнами. Это приводит к расплавлению достаточного количества металла в соединении, создавая узкие сварные швы с минимальной деформацией. Ручные системы лазерной сварки, по-видимому, предлагают отличную альтернативу громоздким промышленным машинам, но безопасность этих сварщиков ставит под сомнение.

Процесс сварки можно проводить в атмосферных условиях, но для более реакционноспособных материалов рекомендуется использовать защитный газ, чтобы исключить риск загрязнения. Подобно электронно-лучевой сварке, лазерная сварка может выполняться в вакууме, но считается экономически невыгодной. Так, лазерные сварочные аппараты оснащены газовыми соплами, которые подают инертный газ в зону сварки.

Во многих случаях лазерная сварка не требует дополнительного присадочного материала. Однако для некоторых сложных материалов и применений требуется присадочный материал для получения удовлетворительных сварных швов. Добавление присадочного материала улучшает профиль сварного шва, уменьшает растрескивание при затвердевании, улучшает механические свойства сварного шва и обеспечивает более точную подгонку шва. Присадочный материал может поставляться в виде порошка или в виде присадочной проволоки, но, поскольку порошки, как правило, дороже для большинства материалов, более распространено использование проволоки.

Однако для некоторых сложных материалов и применений требуется присадочный материал для получения удовлетворительных сварных швов. Добавление присадочного материала улучшает профиль сварного шва, уменьшает растрескивание при затвердевании, улучшает механические свойства сварного шва и обеспечивает более точную подгонку шва. Присадочный материал может поставляться в виде порошка или в виде присадочной проволоки, но, поскольку порошки, как правило, дороже для большинства материалов, более распространено использование проволоки.

Четыре наиболее распространенных типа соединений, используемых при лазерной сварке, — это сварка встык, сварка по краям, сварка внахлестку и сварка внахлестку.

Лазерная сварка может выполняться на различных металлических материалах, включая низкоуглеродистую сталь, нержавеющую сталь, алюминий, титан и т. д. Она также может сплавлять материалы, которые не так широко распространены, как вышеупомянутые, такие как Ковар и комбинации материалов, считающиеся не легко свариваются, такие как медь-медь, медь-алюминий и т. д. Сварка высокоуглеродистых сталей, как правило, не рекомендуется из-за высокой скорости охлаждения, которая может вызвать трещины.

д. Сварка высокоуглеродистых сталей, как правило, не рекомендуется из-за высокой скорости охлаждения, которая может вызвать трещины.

Типы лазеров

Существует три основных типа лазерных сварочных аппаратов, используемых для процесса сварки:

Газовый лазер (CO2)

Источник лазера CO2 представляет собой смесь газов, основным компонентом которой является CO2, наряду с азотом и гелием. Эти лазеры могут работать в непрерывном или импульсном режиме при малом токе и высоком напряжении для возбуждения молекул газа. Углекислотные лазеры также используются в особых случаях, например, при двухлучевой лазерной сварке, при которой два луча создаются и располагаются либо тандемно, либо бок о бок.

Твердотельный лазер

Твердотельные лазеры используют твердотельную технологию с диодной накачкой (DPSS) для накачки таких руд, как рубин, стекло или иттрий, алюминий и гранат (YAG) или кристалл ванадата иттрия (YVO4) с помощью лазера диод для получения лазерного излучения. Эти лазеры работают либо в режиме непрерывной волны, либо в режиме импульсного луча. Импульсный режим производит соединения, подобные точечной сварке, но с полным проплавлением. У этих лазеров есть свои недостатки по сравнению с современными волоконными лазерами, но мы не можем отрицать, что твердотельные лазеры по-прежнему обладают превосходной стабильностью луча и качеством наряду с высокой эффективностью.

Эти лазеры работают либо в режиме непрерывной волны, либо в режиме импульсного луча. Импульсный режим производит соединения, подобные точечной сварке, но с полным проплавлением. У этих лазеров есть свои недостатки по сравнению с современными волоконными лазерами, но мы не можем отрицать, что твердотельные лазеры по-прежнему обладают превосходной стабильностью луча и качеством наряду с высокой эффективностью.

Полупроводниковые лазеры также относятся к твердотельным, но обычно считаются отдельным классом от твердотельных лазеров. Эти лазеры используются только для более дешевых и небольших проектов. Но их иногда используют при сварке в труднодоступных местах, так как оборудование более компактно. Качество луча намного хуже по сравнению с другими типами лазеров, поэтому он не так распространен в промышленных условиях.

Волоконный лазер

Волоконные лазеры — это новый тип твердотельных лазеров, которые обеспечивают большую мощность, лучшее качество и более безопасную работу. В волоконных лазерах лазерный луч создается, когда волокно поглощает необработанный свет от лазерных диодов накачки. Для достижения этого преобразования оптическое волокно легируют редкоземельным элементом. Используя различные легирующие элементы, можно создавать лазерные лучи с широким диапазоном длин волн, что делает волоконные лазеры идеальными для различных применений, включая лазерную сварку и лазерную резку. Однако стоит отметить, что стандартная лазерная режущая головка не может использоваться для сварки, а лазерная сварочная головка не может обеспечить скорость и качество резки, требуемые в большинстве промышленных применений.

В волоконных лазерах лазерный луч создается, когда волокно поглощает необработанный свет от лазерных диодов накачки. Для достижения этого преобразования оптическое волокно легируют редкоземельным элементом. Используя различные легирующие элементы, можно создавать лазерные лучи с широким диапазоном длин волн, что делает волоконные лазеры идеальными для различных применений, включая лазерную сварку и лазерную резку. Однако стоит отметить, что стандартная лазерная режущая головка не может использоваться для сварки, а лазерная сварочная головка не может обеспечить скорость и качество резки, требуемые в большинстве промышленных применений.

Преимущества лазерной сварки

Отличное качество благодаря низкому подводу тепла и точному контролю мощности лазера.

Процесс выполняется быстро, что позволяет снизить удельные затраты.

Большая глубина сварки, обеспечивающая высокую прочность сварных швов.

Позволяет сваривать комбинации материалов, которые нельзя соединить другими методами.

Простое сварочное оборудование позволяет выполнять сварку в особых условиях.

Недостатки лазерной сварки

Высокие начальные инвестиции

Строгие допуски требуют идеальной сборки заготовки и калибровки лазера.

Материалы с высокой отражательной способностью и проводимостью (алюминий и медь) могут привести к нечеткому результату сварки (в случае Co2-лазеров).

Пористость и хрупкость могут быть результатом быстрого затвердевания.

Лазерная оптика довольно хрупкая и ее легко повредить.

Лазерно-гибридная сварка

Лазерно-гибридная сварка сочетает в себе концепции электрической дуги и лазерного луча. Они одновременно действуют в одной и той же зоне сварки, дополняя друг друга и создавая уникальный сварочный процесс. Хотя лазерную сварку можно использовать в сочетании практически с любым процессом дуговой сварки, некоторые из них выделяются и используются чаще.

Существует три основных типа лазерно-гибридной сварки:

Процесс гибридной сварки обеспечивает глубокое проплавление, обеспечиваемое лазерной сваркой, и профиль кромки сварного шва, сравнимый с процессами дуговой сварки. Использование защитных защитных газов и других расходных материалов для дуговой сварки обеспечивает больший контроль над характеристиками сварки, чем лазерная сварка сама по себе. Лазерно-гибридная сварка, безусловно, является процессом, который находится на подъеме и в будущем будет все больше и больше использоваться в судостроении, железной дороге, автомобильной промышленности и крупномасштабных проектах по сварке труб.

Процесс лазерной сварки, преимущества и примеры: LASERLINE

узнать больше

Сварка меди

Синий диодный лазер мощностью

кВт был создан и оптимизирован для первоначальных областей промышленного применения в течение трех лет при поддержке исследовательской программы правительства Германии EffiLAS (Efficient мощные источники лазерного луча).

Длина волны 450 нанометров и мощность лазера 3000 Вт (непрерывное непрерывное излучение) открывают новые возможности для высококачественной лазерной сварки меди и эффективной обработки золота и других цветных металлов в промышленном серийном производстве.

узнать больше

Сварка алюминия

Чтобы избежать горячих трещин, для оптимизации свариваемости алюминия добавляется присадочная проволока из алюминий-кремния (AlSi). Сварной шов, полученный с использованием лазерной холодной или горячей проволоки, не только обладает превосходной прочностью, но также визуально привлекателен и не требует последующей обработки.

узнать больше

Гибридная сварка

Использование синергии: гибридная сварка лазером и MSG сочетает в себе преимущества двух проверенных сварочных процессов. Гибридные сварочные процессы представляют собой особую комбинацию лазерной сварки с GMAW (дуговая сварка металлическим газом, также известная как электрическая сварка). Здесь используется сварка MIG или MAG (сварка металла в среде инертного газа и металла в среде активного газа) и сварка TIG (сварка вольфрамовым электродом в среде инертного газа).

Здесь используется сварка MIG или MAG (сварка металла в среде инертного газа и металла в среде активного газа) и сварка TIG (сварка вольфрамовым электродом в среде инертного газа).

Сравнение лазерной сварки и пайки лазерным лучом

В чем разница между лазерной сваркой и лазерной пайкой и какие преимущества дают диодные лазеры при сварке металлов?

В нашем видео директор по продажам Маркус Рютеринг предлагает несколько основных ответов и показывает интересные примеры применения.

Если у вас есть какие-либо вопросы или вы хотите узнать больше о применении и процессах лазерной сварки, не стесняйтесь обращаться к нам.

Диодные лазеры LDF в конструкции шасси

Максимальная доступность системы и стабильность процесса при работе в три смены; это требования автомобильной промышленности, и они уже много лет испытывают диодные лазеры во всех областях применения. От процессов соединения, таких как сварка или пайка, до термической обработки компонентов и покрытия пресс-инструментов, лазеры являются идеальным сварочным оборудованием для автомобильного производства.

От процессов соединения, таких как сварка или пайка, до термической обработки компонентов и покрытия пресс-инструментов, лазеры являются идеальным сварочным оборудованием для автомобильного производства.

подробнее

Дистанционная лазерная сварка с преобразователем луча

Дистанционная лазерная сварка все чаще используется для обеспечения более быстрого и гибкого управления процессом при сварке шасси транспортных средств или бортов судов. При этом лазерный луч направляется на заготовку с расстояния более одного метра, а это означает, что для этого применения требуется сочетание высокой мощности лазера и высокого качества луча. Диодные лазеры Laserline LDF с преобразователем луча являются альтернативой сварочному аппарату с волоконным лазером. Они предлагают оптимальное системное решение для этого особого типа сварки в замочную скважину.

Сварка индивидуальных заготовок

Для лазерной сварки нестандартных заготовок из нескольких подлистов создаются фасонные заготовки, которые впоследствии преобразуются в детали кузова автомобиля. Однако на процесс часто влияют неэффективные, легко загрязняющиеся лазеры, которые также оставляют неприятные брызги металла на листе и сварочной оптике. Лазерные сварочные аппараты Laserline создают чрезвычайно спокойную расплавленную ванну, практически не образующую брызг. Они также устойчивы к воздействию пыли и влаги в производственных средах на протяжении всего процесса сварки.

Однако на процесс часто влияют неэффективные, легко загрязняющиеся лазеры, которые также оставляют неприятные брызги металла на листе и сварочной оптике. Лазерные сварочные аппараты Laserline создают чрезвычайно спокойную расплавленную ванну, практически не образующую брызг. Они также устойчивы к воздействию пыли и влаги в производственных средах на протяжении всего процесса сварки.

Компания ArcelorMittal Tailored Blanks уже более 15 лет использует лазеры CO 2 для сварки нестандартных заготовок и заменяет свои старые источники луча современными диодными лазерами Laserline LDF, которые значительно более экономичны.

Журнал

Диодные лазеры и сварка металлов

В начале нашей короткой серии мы разъяснили, что такое диодный лазер, а сегодня рассмотрим области его применения. Как упоминалось ранее, эти области широки и разнообразны, хотя есть определенные ключевые области, в которых диодные лазеры находятся на переднем крае. Одним из них является процесс сварки металлов. Диодные лазеры играют решающую роль в различных областях промышленности: от тонкого медного контактного листа до сантиметровых бортов судов из стали, бесчисленные металлические компоненты соединяются сваркой. Сегодня диодные лазеры охватывают весь спектр сварки и предлагают подходящие инструменты для множества сварочных работ. По сравнению с традиционными методами дуговой сварки, такими как сварка MIG/MAG или WIG, а также с другими методами сварки на основе лазера, сварка диодными лазерами часто превосходит другие.

Одним из них является процесс сварки металлов. Диодные лазеры играют решающую роль в различных областях промышленности: от тонкого медного контактного листа до сантиметровых бортов судов из стали, бесчисленные металлические компоненты соединяются сваркой. Сегодня диодные лазеры охватывают весь спектр сварки и предлагают подходящие инструменты для множества сварочных работ. По сравнению с традиционными методами дуговой сварки, такими как сварка MIG/MAG или WIG, а также с другими методами сварки на основе лазера, сварка диодными лазерами часто превосходит другие.

Преимущества

Фактически, диодные лазеры идеально подходят для промышленных сварочных процессов. На это есть несколько причин. Во-первых, сочетание высокой выходной мощности и удобных размеров пятен обеспечивает оптимальное перекрытие зазоров. Во-вторых, энергетическая однородность пятна и высокая поглощающая способность типичной смеси длин волн создают необычные спокойные лужи расплава, которые почти не оставляют загрязнений на участках, примыкающих к швам через брызги или волны. Это гарантирует отличное качество шва. В-третьих, диодные лазеры обеспечивают самую высокую энергоэффективность любого промышленного лазера, что, наряду с их низкими затратами на техническое обслуживание, также делает их идеальными для сварки в серийном производстве. В-четвертых, эти лазеры можно использовать для сварки теплопроводностью, а также для сварки с замочной скважиной.

Это гарантирует отличное качество шва. В-третьих, диодные лазеры обеспечивают самую высокую энергоэффективность любого промышленного лазера, что, наряду с их низкими затратами на техническое обслуживание, также делает их идеальными для сварки в серийном производстве. В-четвертых, эти лазеры можно использовать для сварки теплопроводностью, а также для сварки с замочной скважиной.

Сварка с отверстием под замочную скважину — это типичный метод лазерной сварки компонентов со средней и значительной толщиной материала. Соединяемые партнеры облучаются с высокой интенсивностью, чтобы создать паровой капилляр в направлении луча – трубчатую форму с полостью, заполненной парами металла (замочная скважина). Это позволяет расплавить более глубокие слои материала; глубина зоны расплава обычно больше ее ширины. Внутренние стенки парового капилляра также отражают лазерный луч, так что поглощение полученной энергии усиливается, что приводит к значительному объему плавления. Между соединительными элементами создаются высокостабильные соединения, которые выдерживают даже самые высокие нагрузки. Типичными областями применения являются, например, соединение нестандартных заготовок при сборке автомобилей или сварка толстых листов. Поскольку комбинированные диодные лазерные системы сегодня могут достигать мощности до 60 кВт, даже борта судов толщиной 50 мм, массивные стальные распорки в фундаментах или морские ветряные турбины можно сваривать всего за два прохода (слой и противоположная сторона).

Типичными областями применения являются, например, соединение нестандартных заготовок при сборке автомобилей или сварка толстых листов. Поскольку комбинированные диодные лазерные системы сегодня могут достигать мощности до 60 кВт, даже борта судов толщиной 50 мм, массивные стальные распорки в фундаментах или морские ветряные турбины можно сваривать всего за два прохода (слой и противоположная сторона).

Если необходимо соединить заготовки с небольшой толщиной материала, то сварка с замочным отверстием больше не подходит автоматически. Подвод высокой энергии может вызвать разделение материала вместо соединения и, безусловно, приведет к значительным деформациям. В результате в этих случаях почти всегда используется теплопроводящая сварка . Благодаря глубине провара от 2 до 3 миллиметров этот метод также подходит для тонких листов или металлической фольги. Диодный лазер сплавляет соединительные элементы по намеченному шву; расплавы сливаются, а затем затвердевают по направлению к желаемому сварному шву. Материал почти не деформируется, а соединение исключительно простое и явно более быстрое, чем, например, сварка WIG. Благодаря однородному, равномерному тепловому воздействию диодного лазера швы получаются гладкими и непористыми, редко нуждающимися в постобработке. Такое высокое качество шва делает этот метод особенно идеальным для видимых областей, например, при соединении металлических раковин. Кроме того, он также зарекомендовал себя в областях, не связанных с дизайном, например, в компонентах с высокими геометрическими требованиями, включая чехлы для труб.

Материал почти не деформируется, а соединение исключительно простое и явно более быстрое, чем, например, сварка WIG. Благодаря однородному, равномерному тепловому воздействию диодного лазера швы получаются гладкими и непористыми, редко нуждающимися в постобработке. Такое высокое качество шва делает этот метод особенно идеальным для видимых областей, например, при соединении металлических раковин. Кроме того, он также зарекомендовал себя в областях, не связанных с дизайном, например, в компонентах с высокими геометрическими требованиями, включая чехлы для труб.

С разработкой LDMblue , лазера с длиной волны 450 нм и, соответственно, с длиной волны синего света, уже сейчас доступен первый в мире мощный диодный лазер, позволяющий осуществлять контролируемую сварку теплопроводностью без брызг из очень тонких цветных компонентов из меди или драгоценных металлов, таких как золото. Для этих материалов теплопроводная сварка традиционными инфракрасными лазерами невозможна, поскольку инфракрасное излучение сильно отражается цветными металлами, а это означает, что поверхность можно расплавить только с помощью высокоинтенсивного луча.