Наплавка под слоем флюса: Дуговая наплавка под флюсом

alexxlab | 18.02.2023 | 0 | Разное

Наплавка под слоем флюса

Сеть профессиональных контактов специалистов сварки

Наплавка под слоем флюса хорошо защищает расплавленный металл от вредного воздействия воздуха, по сравнению с ручной электродуговой сваркой облегчаются условия и повышается производительность труда . Кроме того, есть возможность улучшить качество наплавленного металла за счет легирования флюса.

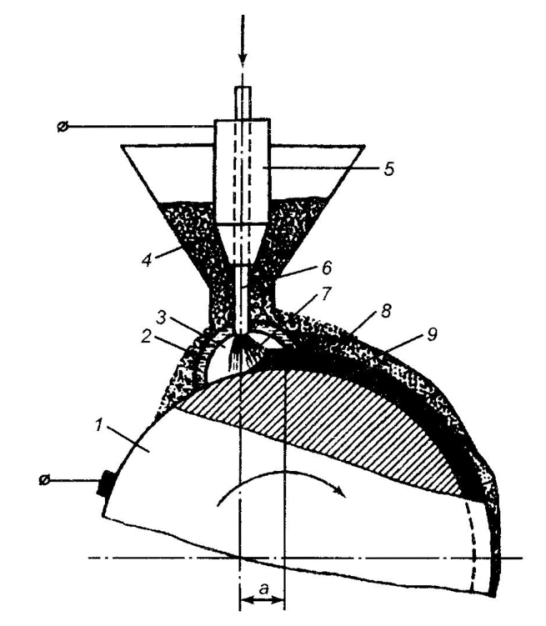

Рис. Наплавка под слоем флюса.

Электрическая дуга горит под слоем гранулированного флюса в газовом пузыре, избыточное давление в котором надежно предохраняет металл от отрицательных воздействий воздуха (давление в газовом пузыре чуть выше атмосферного , за счет этого образуется свод расплавленного флюса и воздух не попадает к сварочной ванне). Кроме того, флюсовая оболочка не дает разбрызгиваться металлу электрода и позволяет лучше использовать тепло.

Наплавка под слоем флюса очень производительна по двум причинам:

1. Сварочный ток (150-200 А/ мм2 на единицу площади проволоки ) из-за небольшого вылета электрода в 7-8 раз превышает значения тока при ручной электродуговой сварке .

2. Коэффициент наплавки в 1,5-2 раза выше чем при ручной электродуговой сварке, т. к. флюс и расплавленный шлак снижают потери тепла и металла на разбрызгивание и угар (не превышают 2% от массы расплавленной проволоки).

В качестве электрода используют голую сварочную проволоку диаметром от 1 до 6 мм . Подачу проволоки ( 100-300 м/час ) регулируют с помощью специального устройства.

По способу приготовления флюсы делятся на плавленые и неплавленые или керамические.

Плавленые флюсы получают сплавлением силикатов в печах и размельчением, они имеют стеклообразный вид. Эти флюсы сами не участвуют в формировании химического состава расплавленного металла, а только предохраняют его от воздуха. Наиболее распространен и дает хорошие результаты флюс АН-348А. Однако, при использовании обычной сварочной проволоки типа Св-08, Св-10 получается малоуглеродистый слой наплавленного металла, имеющий низкую прочность и износостойкость. Введением в этот флюс (1 % )графита или феррохрома можно получить износостойкий слой.

Неплавленые флюсы (АНК–18, АНК-40, ЖСН-5,…) это (аналогично обмазке электрода) механическая смесь легирующих, газо- и шлакообразующих, связывающих и раскисляющих компонентов, влияющих на протекание металлургического процесса.. Эти флюсы дают очень высокое качество наплавки, но они относительно дорогие.

При наплавке под слоем флюса чаще всего используют обратную полярность : через медный мундштук плюс от источника тока подводится к проволоке, а минус через станину и токосъемник — к детали. Для увеличения производительности наплавки применяется многоэлектродная наплавка или наплавка ленточным электродом. В первом случае подаются через специальный мундштук или двумя полуавтоматами две проволоки. Ленточным электродом можно наплавлять слой металла шириной до 100 мм.

Другие материалы к теме

:

- Сварка под флюсом

- Как выбрать флюс и проволоку по основности и диаграммам активности

- Дуговая сварка под флюсом (под слоем флюса).

- Сварка и наплавка плазменная

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Автоматическая сварка и наплавка под слоем флюса

Категория:

Техническое обслуживание дорожных машин

Публикация:

Автоматическая сварка и наплавка под слоем флюса

Читать далее:

Режимы наплавки аппаратом А-409

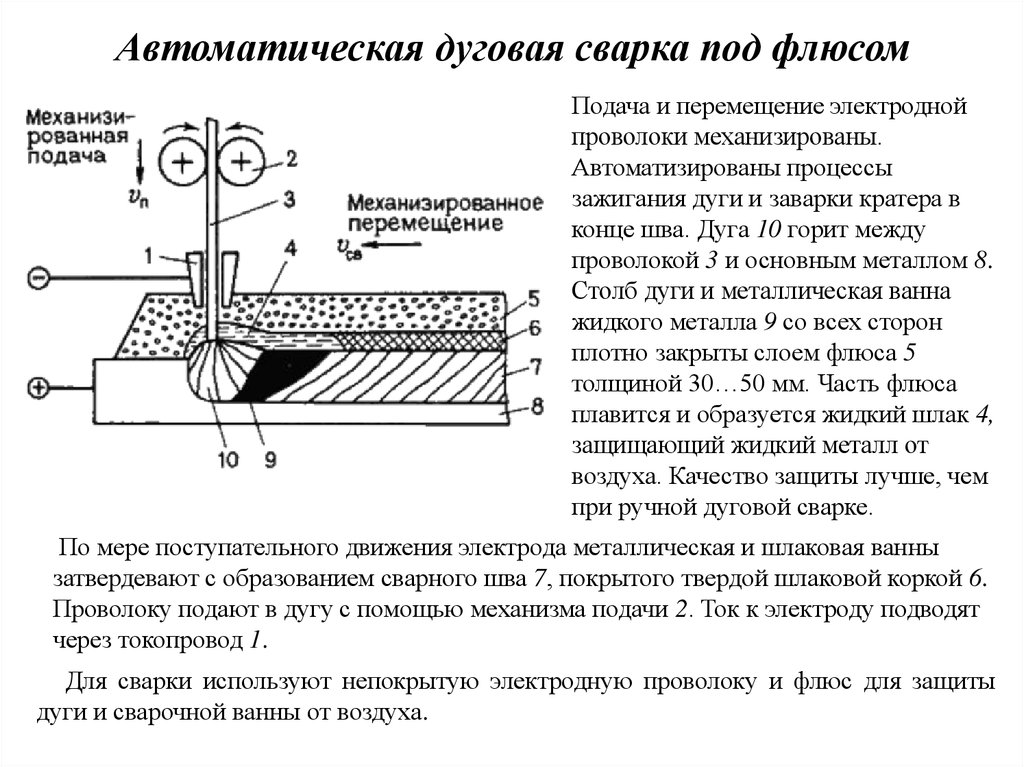

Автоматическая сварка и наплавка под слоем флюса

В последние годы на заводах по ремонту дорожных машин и тракторов нашла широкое применение автоматическая сварка и наплавка деталей под слоем флюса. Это объясняется большой производительностью по сравнению с ручной дуговой сваркой (в 2—5 раз) и более высоким качеством наплавленного шва.

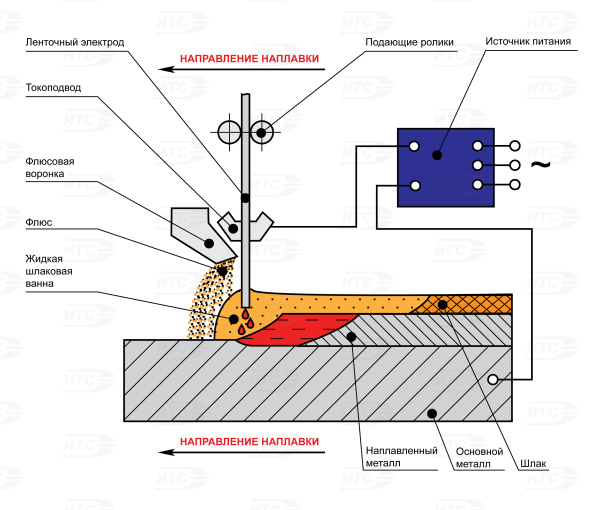

При сварке и наплавке под слоем флюса дуга горит не на открытом воздухе, а в закрытой полости, защищенной от действия атмосферы эластичной коркой расплавленного шлака (рис. 137). В этом случае флюс выполняет роль электродного покрытия, надежно закрывая место сварки и предотвращая возможность разбрызгивания жидкого металла. Электродная проволока при сварке под флюсом применяется без обмазки. Этот способ сварки устраняет целый ряд недостатков электродуговой сварки, вследствие чего качество сварного шва получается значительно выше, так как металл более однороден по химическому составу, а плотность шва увеличивается.

137). В этом случае флюс выполняет роль электродного покрытия, надежно закрывая место сварки и предотвращая возможность разбрызгивания жидкого металла. Электродная проволока при сварке под флюсом применяется без обмазки. Этот способ сварки устраняет целый ряд недостатков электродуговой сварки, вследствие чего качество сварного шва получается значительно выше, так как металл более однороден по химическому составу, а плотность шва увеличивается.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 137. Сварка под слоем флюса:

а — схема процесса сварки; б — продольный разрез зоны сварки; 1 и 4 — трубки; 2 — бункер; 3—кассета с электродной проволокой; 5 — подающий механизм; 6 — шлаковая корка; 7 — деталь; 8 — электродная проволока; 9 — газовый пузырь; 10 — расплавленный металл; 11 — сыпучий флюс

Дуга горит между свариваемой деталью и электродной проволокой, диаметр которой принимается 2, 6 и 8 мм. По мере расплавления сварочной проволоки она постепенно подается из катушки (бухты) в зону сварки механизмом сварочного аппарата (головкой, трактором, полуавтоматом и т. д.). Флюс поступает в зону шва из бункера, при этом некоторое количество его плавится вместе с проволокой и кромками детали. По мере удаления дуги жидкий металл затвердевает, образуя сварочный шов, а расплавленный флюс образует легкоудаляемую шлаковую корку. Часть неиспользованного флюса отсасывается в бункер и может быть использована повторно.

По мере расплавления сварочной проволоки она постепенно подается из катушки (бухты) в зону сварки механизмом сварочного аппарата (головкой, трактором, полуавтоматом и т. д.). Флюс поступает в зону шва из бункера, при этом некоторое количество его плавится вместе с проволокой и кромками детали. По мере удаления дуги жидкий металл затвердевает, образуя сварочный шов, а расплавленный флюс образует легкоудаляемую шлаковую корку. Часть неиспользованного флюса отсасывается в бункер и может быть использована повторно.

При увеличении сварочного тока возрастают объем жидкой ванны и глубина провара основного металла, ширина же провара остается практически неизменной.

При увеличении сечения электрода при неизменном токе увеличивается ширина и уменьшается глубина провара. Уменьшение диаметра электрода при неизменном токе увеличивает глубину провара.

Опыт показывает, что при увеличении скорости сварки более 40 м/ч глубина и ширина провара заметно уменьшаются, а высота валика увеличивается.

Высокая производительность при сварке под флюсом достигается благодаря применению больших токов (высоких плотностей тока — 70—150 а/мм2) и использованию тонкой проволоки.

Значительные успехи в области разработки технологии механизированной сварки и наплавки под слоем флюса, конструкции сварочного оборудования и составов специальных флюсов достигнуты институтом электросварки им. Е. О. Патона АН УССР.

Флюсы, применяемые для автоматической и полуавтоматической сварки и наплавки, совместно с соответствующей электродной проволокой должны обеспечивать устойчивое горение дуги, требуемый химический состав и механические свойства металла шва, отсутствие пор и трещин в шве, а также легкое удаление шлаковой корки с поверхности шва.

По способу изготовления флюсы делятся на плавленые, получаемые путем сплавления компонентов шихты в печах, и неплавленые, или керамические. Наличие различных ферросплавов в составе керамического флюса при наплавке способствует получению легированного наплавленного металла, в то время как при использовании плавленых флюсов легирующие примеси вводятся только через легированную электродную проволоку.

Наиболее широко при ремонте деталей дорожных машин применяются плавленые флюсы АН-348Ш и АН-348А, используемые совместно с электродной проволокой марок Св-08А, Св-08ГА, Св-ЗОХГСА, Св-20ХГСА и Св-13ГДХ.

Химический состав флюса АН-348А, %: Si02 — 41,0—43,5; МпО — 34,5—37,5; CaF2 — 3,5—5,5; А1203 — до 3; MgO — 5,5—7,5; S —до 0,15; Р — до 0,75.

При применении мягкой проволоки практикуется добавка к флюсу АН-348 75%-ного ферромарганца в количестве 3,5—4,0% и графита 1 % по весу, что позволяет увеличить износостойкость и твердость наплавленного металла с НВ 200-240 до НВ 420. Однако твердость наплавленного металла получается по всей поверхности неоднородной.

В последнее время испытан и применяется флюс марки ДН-ЮЛ8, состав которого следующий, %: Si02— 20—23; А1203 — 19—21; МпО — 29,5—33,5; СаО — 3—7; MgO — до 1,2; К20 и Na20 — 0,4—0,6; Fe —до 1,2; CaF2—18—24; S —до 0,15 и Р — до 0,2.

К флюсу АН-10 добавляется в количестве 6—8% по весу специальная порошкообразная лигатура из А1 (85%) и Fe (15%).

Твердость металла, наплавленного малоуглеродистой проволокой под флюсом АН-10Л8, составляет НВ 340—400 и получается равномерной. Указанный флюс используется при наплавке верхних и нижних катков, натяжных колес и звеньев гусениц, ножей бульдозеров и автогрейдеров, а также для других деталей, где требуется высокая поверхностная твердость.

Флюс ОСЦ-45 предназначен для автоматической сварки стали марок МСт.1, МСт.2, МСт.З и МСт.4, электродной проволокой марок Св-08; Св-08А, СВ-08Г и Св-08ГА.

Химический состав флюса ОСЦ-45, %: Si02 — 43—45; МпО — 38—45; CaF — 6—8; СаО — до 5; MgO — до 1; А1 — до 2,5; F203— до 1,5; S — до 0,15; Р — до 0,15.

При флюсе ОСЦ-45 качественные швы получаются на малоуглеродистых сталях; в швах, сваренных по умеренно коррозированному металлу, отсутствует пористость и механические свойства шва высокие. К недостаткам рассмотренного флюса относятся выделение сравнительно большого количества вредных фтористых газов и недостаточная устойчивость дуги при питании от источника переменного тока с напряжением холостого хода 65—70 в.

Оборудование для механизированной наплавки под слоем флюса должно обеспечить подачу электрода, регулирование и перемещение дуги вдоль свариваемого шва.

Регулирование дуги сводится к поддержанию постоянства длины дугового промежутка. Надежное возбуждение дуги получается при относительно высоких плотностях тока.

Гашение дуги для окончания сварки производится прекращением подачи электродной проволоки. Подвод сварочного тока к электроду производится мундштуком, расположенным на небольшом расстоянии от детали.

При автоматической сварке подача электрода и передвижение Дуги вдоль шва механизированы. При полуавтоматической сварке механизирована только подача электрода, а продвижение дуги вдоль шва производится сварщиком вручную.

На ремонтных предприятиях для восстановления деталей тракторов и дорожных машин (катков и натяжных колес гусениц, валов, осей и др.) применяется наплавочный аппарат типа А-409 конструкции института электросварки им. Е. О. Патона АН УССР, предназначенный для автоматической наплавки тонкой электродной проволокой под слоем флюса деталей, имеющих поверхности тел вращения диаметром от 40 до 700 мм.

Наплавка аппаратом А-409 производится на специальном или токарном станке, непригодном для эксплуатации по прямому назначению. Аппарат устанавливают и закрепляют на суппорте станка, а наплавляемую деталь — в патроне или центрах. Подкладками под переднюю и заднюю бабки повышают высоту центров станка до 300—350 мм.

Рис. 138. Установка для наплавки цилиндрических деталей аппаратом А-409:

1 — замедляющий редуктор; 2 — наплавляемая деталь; 3 — бункер; 4 — наплавочный аппарат А-409; 5 — поддон для шлаковой корки; 6 — токарный станок; 7 — аппаратный ящик; 8 — сварочный преобразователь ПС-300

Для получения малых окружных скоростей детали при наплав-, ке со скоростью 12—40 м/ч:число оборотов шпинделя станка необходимо снизить за счет дополнительного редуктора в пределах 0,5; 1,5; 2; 3 и 4 об/мин. Наплавка производится на постоянном токе от сварочных агрегатов типа СУГ-2Р, ПС-300 или ПС-500.

Установка для наплавки аппаратом А-409 на токарном станке показана на рис. 138.

138.

Аппарат А-409 (рис. 139) состоит из следующих основных узлов: сварочной головки, мундштука, вертикального суппорта 2У бункера и пульта управления, установленных на суппорте токарного стана.

Рис. 139. Наплавочный аппарат А-409

Кроме того, можно наплавлять детали из высокоуглеродистых сталей без риска получения в наплавленном металле горячих трещин.

Наплавка цилиндрических поверхностей деталей производится непрерывно по винтовой линии с заданным шагом, что обеспечивает высокую производительность работы. Вследствие равномерного нагрева деталь во время наплавки не деформируется.

Детали, ранее наплавлявшиеся электродами с меловой обмазкой, должны быть предварительно проточены до полного удаления металла прежней наплавки.

Рис. 140. Схема наплавки цилиндрических деталей:

1 — сварочный генератор; 2— подача флюса; 3 — электрод; 4 — электрическая дуга; 5 —шлаковая корка; 6 — наплавленный металл; 7 — деталь

Вовремя наплавки сварщик сбивает шлак, следит за показанием приборов и нормальным поступлением флюса в зону горения дуги.

Определение глубины проплавления при дуговой сварке под флюсом

| Определение глубины проплавления при сварке под флюсом ВМФ СБИР 2009.3 – Тема N093-210 NAVSEA – г-н Дин Патнэм – [электронная почта защищена] Открыт: 24 августа 2009 г. – Закрыт: 23 сентября 2009 г. N093-210 НАЗВАНИЕ: Определение глубины проплавления при дуговой сварке под флюсом ТЕХНОЛОГИЧЕСКИЕ ОБЛАСТИ: Материалы/процессы ПРОГРАММА ПРИОБРЕТЕНИЯ: Национальная исследовательская программа судостроения NAVSEA (NSRP) ЦЕЛЬ: Целью темы является разработка и внедрение новых инновационных технологий дуговой сварки под флюсом (SAW), которые могут повлиять на стоимость и время цикла строительства, модернизации, обслуживания и ремонта флота ВМС. ОПИСАНИЕ: SAW — это распространенный метод сварки, используемый в большинстве автоматизированных процессов стыковой сварки листов, таких как сборка панелей. Большинство конструкционных стыковых соединений требуют полного провара, чтобы соответствовать критериям приемлемости неразрушающей оценки (MIL STD 2035A) и обеспечить адекватные характеристики. В настоящее время не существует эффективного технологического метода определения глубины проникновения. Таким образом, для двухсторонних сварных швов используется дорогостоящий метод обратной зарезки. Поскольку процесс под флюсом не позволяет сварщику наблюдать за процессом сварки (из-за покровного слоя флюса), сварщик не может контролировать сварочную ванну для визуального определения качества сварки. Эта тема направлена на разработку методологий и связанных с ними технологий для точного контроля глубины проплавления сварного шва в процессе SAW. Эта возможность, особенно если она выполняется в режиме реального времени, может расширить используемый в настоящее время метод «без обратного прорезывания» за пределы сегодняшних ограничений, что значительно повысит экономию средств. Мониторинг сварки в процессе также сократит итерационный процесс, необходимый для определения исходных параметров сварки для новых применений. Самой большой технической задачей в этой области является разработка метода и оборудования для контроля глубины сварного шва, которые могут преодолеть отсутствие видимости сварочной ванны, присущее процессу SAW. Поэтому требуется инновационное решение с потенциально высоким риском. Эта тема также ищет инновационные научные и инженерные решения неэффективности в давних процессах судостроения. Эта тема дает возможность привнести новые идеи и инновации в отечественное судостроение. Особый интерес представляют инициативы с четким бизнес-кейсом. Предложения должны конкретно описывать технологию, которая будет применяться для решения проблемы, как она будет развиваться, каковы предполагаемые выгоды и как ее можно будет внедрить в судостроительную отрасль. ЭТАП I: продемонстрировать осуществимость производственного метода точного контроля и мониторинга глубины проплавления сварного шва в процессе SAW. Продемонстрировать разрабатываемые улучшения, а также определить их влияние на доступность судостроения. Включите анализ рентабельности инвестиций (ROI) первого порядка для внедрения в отрасли и оцените потенциальное снижение совокупной стоимости владения (TOC). Установите цели производительности этапа II и ключевые вехи развития. ЭТАП II: Завершение проектирования Фазы I и демонстрация рабочего прототипа предлагаемой системы. Проведите демонстрацию для проверки рабочих характеристик, установленных на этапе I. ЭТАП III: Реализовать план Фазы III, разработанный на Фазы II в координации с судостроительной и ремонтной промышленностью. ЧАСТНЫЙ СЕКТОР КОММЕРЧЕСКИЙ ПОТЕНЦИАЛ/ДВОЙНОЕ ПРИМЕНЕНИЕ: Технология, разработанная в рамках этой темы, должна быть непосредственно применима к текущей практике эксплуатации и ремонта военного и коммерческого судостроения. Разработанные продукты должны найти широкое применение на большинстве предприятий тяжелой промышленности/перерабатывающих предприятий, таких как энергетика или морская нефтяная промышленность, и будут продаваться в судостроительной и ремонтной промышленности. НОМЕР: 2. Информация о верфях ВМС США доступна на сайте http://www.shipyards.navy.mil 3. http://en.wikipedia.org/wiki/Submerged_arc_welding 4. MIL-STD-2035A, Критерии приемки неразрушающего контроля КЛЮЧЕВЫЕ СЛОВА: сварка; ПИЛА; НК; НСРП; стыковая сварка; Монитор

Возврат |

Смягчение воздействия водорода при дуговой сварке под флюсом

- Климович, Стивен

Аннотация

Поскольку роль водорода в металле сварного шва хорошо изучена в связи с холодным растрескиванием, возникла необходимость в сварке с более низким и более низким содержанием диффузионного водорода. Стремление к более низкому содержанию диффузионного водорода заставило производителей расходных материалов создать расходные материалы, которые могут соответствовать требованиям по более низкому содержанию диффузионного водорода. В настоящее время флюс EM12K производится таким образом, что он может обеспечить содержание диффузионного водорода ниже 4 мл на каждые 100 г наплавленного металла (мл/100 г) при дуговой сварке под флюсом (SAW). Недавней тенденцией в промышленности является предпочтительное достижение содержания диффузионного водорода ниже 3 мл/100 г. Необходимо найти способ модификации флюса для достижения более низкого содержания диффузионного водорода в сварных швах, которые он производит. Для достижения этой цели был разработан двухэтапный план. Первый этап заключался в том, чтобы охарактеризовать всю сварочную систему для водорода. Поскольку целью проекта является снижение выбросов водорода, любое количество водорода, которое может быть уменьшено, полезно, и поэтому его необходимо сначала обнаружить. Источники водорода можно найти, проанализировав сварочную проволоку и основной металл, а также разбив флюс на его компоненты и этапы производства. Проволока была проанализирована на общее содержание водорода, как и основной металл.

В настоящее время флюс EM12K производится таким образом, что он может обеспечить содержание диффузионного водорода ниже 4 мл на каждые 100 г наплавленного металла (мл/100 г) при дуговой сварке под флюсом (SAW). Недавней тенденцией в промышленности является предпочтительное достижение содержания диффузионного водорода ниже 3 мл/100 г. Необходимо найти способ модификации флюса для достижения более низкого содержания диффузионного водорода в сварных швах, которые он производит. Для достижения этой цели был разработан двухэтапный план. Первый этап заключался в том, чтобы охарактеризовать всю сварочную систему для водорода. Поскольку целью проекта является снижение выбросов водорода, любое количество водорода, которое может быть уменьшено, полезно, и поэтому его необходимо сначала обнаружить. Источники водорода можно найти, проанализировав сварочную проволоку и основной металл, а также разбив флюс на его компоненты и этапы производства. Проволока была проанализирована на общее содержание водорода, как и основной металл. Поток и его компоненты анализировали с помощью дифференциально-одновременного термического анализа (ДТА-СТА) и последующей вакуумной дегазации на содержание влаги. Анализ проволоки показал, что наибольший вклад водорода вносило медное покрытие проволоки. На поверхности проволоки также присутствовала смазка, но она не влияла так сильно, как медное покрытие. Было обнаружено, что простого низкотемпературного обжига проволоки достаточно для удаления смазки и влаги покрытия. Было обнаружено, что основной металл имеет такое же общее содержание водорода, как и проволока. Разбивка флюса и производственного процесса для анализа содержания влаги показала, что в производственном процессе удаляется влага, добавляемая связующим на водной основе. Второй этап проекта заключался в модификации флюса добавками фтора для удаления водорода из дуги во время сварки. Введение фтора в дугу снизит количество водорода, который может быть поглощен металлом сварного шва в виде диффундирующего водорода. Для выбора фторидов была проведена серия термодинамических расчетов, а также простые тесты для определения поведения фторидов в сварочной дуге и флюсе.

Поток и его компоненты анализировали с помощью дифференциально-одновременного термического анализа (ДТА-СТА) и последующей вакуумной дегазации на содержание влаги. Анализ проволоки показал, что наибольший вклад водорода вносило медное покрытие проволоки. На поверхности проволоки также присутствовала смазка, но она не влияла так сильно, как медное покрытие. Было обнаружено, что простого низкотемпературного обжига проволоки достаточно для удаления смазки и влаги покрытия. Было обнаружено, что основной металл имеет такое же общее содержание водорода, как и проволока. Разбивка флюса и производственного процесса для анализа содержания влаги показала, что в производственном процессе удаляется влага, добавляемая связующим на водной основе. Второй этап проекта заключался в модификации флюса добавками фтора для удаления водорода из дуги во время сварки. Введение фтора в дугу снизит количество водорода, который может быть поглощен металлом сварного шва в виде диффундирующего водорода. Для выбора фторидов была проведена серия термодинамических расчетов, а также простые тесты для определения поведения фторидов в сварочной дуге и флюсе. По результатам этих испытаний были выбраны следующие фториды для добавления во флюс EM12K в количестве одного процента по массе: SrF 2 , K2TiF6, K2SiF6 и LiF. Затем сварные швы были проплавлены с экспериментальными флюсами в соответствии со стандартом AWS A4.3 для испытаний на диффузионный водород. В результате этих испытаний было обнаружено, что ни один из экспериментальных флюсов не смог обеспечить более низкое содержание диффузионного водорода, чем исходный флюс EM12K. Также было обнаружено, что восстановление фторида в простом флюсе является лучшим показателем эффективности фторида, чем температура разложения.

По результатам этих испытаний были выбраны следующие фториды для добавления во флюс EM12K в количестве одного процента по массе: SrF 2 , K2TiF6, K2SiF6 и LiF. Затем сварные швы были проплавлены с экспериментальными флюсами в соответствии со стандартом AWS A4.3 для испытаний на диффузионный водород. В результате этих испытаний было обнаружено, что ни один из экспериментальных флюсов не смог обеспечить более низкое содержание диффузионного водорода, чем исходный флюс EM12K. Также было обнаружено, что восстановление фторида в простом флюсе является лучшим показателем эффективности фторида, чем температура разложения.

- Публикация:

к.т.н. Диссертация

- Дата публикации:

- 2014

- Биб-код:

- 2014PhDT.

Многие пластины свариваются с помощью тракторов SAW и свариваются с обеих сторон, чтобы обеспечить полное проплавление и приемлемое качество. Когда требуется двусторонняя сварка, она выполняется в многоэтапном процессе, требующем значительной обработки материала, обратной строжки и избыточной сварки. Проще говоря, двусторонний сварной шов включает в себя сварку с одной стороны, переворачивание пластины, а затем завершение сварки с другой стороны. Поскольку в большинстве случаев сварки под флюсом требуется полное проплавление, ключом к двусторонней сварке является обеспечение полного проплавления «обратной стороны» сварного шва и его плавления в сварной шов, наплавленный на первой стороне. В большинстве случаев полное проплавление обеспечивается обратной строжкой перед сваркой второй стороны (или тыльной стороны сварного шва). Обратная строжка может быть определена как удаление основного металла, а также металла сварного шва со стороны, противоположной частично сварному соединению, для облегчения полного проплавления соединения.

Многие пластины свариваются с помощью тракторов SAW и свариваются с обеих сторон, чтобы обеспечить полное проплавление и приемлемое качество. Когда требуется двусторонняя сварка, она выполняется в многоэтапном процессе, требующем значительной обработки материала, обратной строжки и избыточной сварки. Проще говоря, двусторонний сварной шов включает в себя сварку с одной стороны, переворачивание пластины, а затем завершение сварки с другой стороны. Поскольку в большинстве случаев сварки под флюсом требуется полное проплавление, ключом к двусторонней сварке является обеспечение полного проплавления «обратной стороны» сварного шва и его плавления в сварной шов, наплавленный на первой стороне. В большинстве случаев полное проплавление обеспечивается обратной строжкой перед сваркой второй стороны (или тыльной стороны сварного шва). Обратная строжка может быть определена как удаление основного металла, а также металла сварного шва со стороны, противоположной частично сварному соединению, для облегчения полного проплавления соединения. Обратная строжка может быть выполнена путем вырубки, строжки пламенем, дуговой строжкой или шлифованием; с последующей очисткой области выдалбливания, чтобы обеспечить чистую, прочную поверхность для наплавки второго бокового сварного шва. Глубина и ширина зоны обратной выемки являются минимально необходимыми, чтобы гарантировать, что шов с обратной стороны может быть наплавлен на прочный металл и может полностью проникнуть в корневую зону шва. Таким образом, обратная строжка обычно требует удаления основного металла, а также некоторого (и часто значительного) металла сварного шва, который был наплавлен с первой стороны. Из этого следует, что отказ от обратной прорезки может значительно сэкономить время и затраты за счет: (1) устранения этапов, связанных с процессом обратной прорезки, и (2) уменьшения объема металла сварного шва, необходимого для завершения обратной стороны. Этот так называемый метод «без обратного прокола» одобрен в ограниченных случаях. Одной из основных проблем, ограничивающих использование метода «без обратного прокола», является невозможность надежно контролировать проникновение.

Обратная строжка может быть выполнена путем вырубки, строжки пламенем, дуговой строжкой или шлифованием; с последующей очисткой области выдалбливания, чтобы обеспечить чистую, прочную поверхность для наплавки второго бокового сварного шва. Глубина и ширина зоны обратной выемки являются минимально необходимыми, чтобы гарантировать, что шов с обратной стороны может быть наплавлен на прочный металл и может полностью проникнуть в корневую зону шва. Таким образом, обратная строжка обычно требует удаления основного металла, а также некоторого (и часто значительного) металла сварного шва, который был наплавлен с первой стороны. Из этого следует, что отказ от обратной прорезки может значительно сэкономить время и затраты за счет: (1) устранения этапов, связанных с процессом обратной прорезки, и (2) уменьшения объема металла сварного шва, необходимого для завершения обратной стороны. Этот так называемый метод «без обратного прокола» одобрен в ограниченных случаях. Одной из основных проблем, ограничивающих использование метода «без обратного прокола», является невозможность надежно контролировать проникновение. Если бы можно было точно контролировать проплавление сварного шва с двух сторон (например, обеспечить 60% провара с обеих сторон), то можно было бы расширить использование процедур «без обратной зарезки» на большую толщину. Точно так же для полевых соединений, в которых SAW используется для сварки верхней стороны, а потолочная дуговая сварка порошковой проволокой (FCAW) используется для завершения второй стороны, контроль проплавления может максимизировать количество SAW без возможности прорыва.

Если бы можно было точно контролировать проплавление сварного шва с двух сторон (например, обеспечить 60% провара с обеих сторон), то можно было бы расширить использование процедур «без обратной зарезки» на большую толщину. Точно так же для полевых соединений, в которых SAW используется для сварки верхней стороны, а потолочная дуговая сварка порошковой проволокой (FCAW) используется для завершения второй стороны, контроль проплавления может максимизировать количество SAW без возможности прорыва. Двумя основными методами неразрушающего контроля, используемыми для обеспечения надлежащего проплавления двусторонних сварных швов, являются ультразвуковой контроль и радиография; ни один из методов нельзя использовать во время сварки.

Двумя основными методами неразрушающего контроля, используемыми для обеспечения надлежащего проплавления двусторонних сварных швов, являются ультразвуковой контроль и радиография; ни один из методов нельзя использовать во время сварки. Успешная технология контроля проникновения под флюсом в процессе производства будет иметь строгий допуск на проникновение, должна быть способна контролировать различные зазоры сварных швов из-за различий в подгонке, должна производить сварные швы, соответствующие требованиям MIL-STD-2035A, и поддерживать или увеличить производительность верфи на линии сварки панелей. Система также должна быть усилена, чтобы соответствовать суровым условиям верфи, включая устойчивость к высоким температурам и брызгам сварки. Инновационные решения должны быть совместимы с современными методами и процессами верфи.

Успешная технология контроля проникновения под флюсом в процессе производства будет иметь строгий допуск на проникновение, должна быть способна контролировать различные зазоры сварных швов из-за различий в подгонке, должна производить сварные швы, соответствующие требованиям MIL-STD-2035A, и поддерживать или увеличить производительность верфи на линии сварки панелей. Система также должна быть усилена, чтобы соответствовать суровым условиям верфи, включая устойчивость к высоким температурам и брызгам сварки. Инновационные решения должны быть совместимы с современными методами и процессами верфи. Члены Национальной исследовательской программы судостроения (NSRP) готовы предоставить рекомендации и помощь в выявлении общих проблем и потребностей. Контакт с этими ресурсами приветствуется как до разработки предложения, так и во время любой последующей деятельности, связанной с SBIR. Объединение с участником NSRP является добровольным и не будет учитываться при выборе предложения.

Члены Национальной исследовательской программы судостроения (NSRP) готовы предоставить рекомендации и помощь в выявлении общих проблем и потребностей. Контакт с этими ресурсами приветствуется как до разработки предложения, так и во время любой последующей деятельности, связанной с SBIR. Объединение с участником NSRP является добровольным и не будет учитываться при выборе предложения. Всем предлагающим рекомендуется контролировать SITIS (09.3 Вопросы и ответы) в течение периода запроса вопросов и ответов, а также другой важной информации, относящейся к теме SBIR 09.3, по которой они предлагают.

Всем предлагающим рекомендуется контролировать SITIS (09.3 Вопросы и ответы) в течение периода запроса вопросов и ответов, а также другой важной информации, относящейся к теме SBIR 09.3, по которой они предлагают.