Наплавка валов под механическую обработку: Наплавка валов

alexxlab | 09.03.2023 | 0 | Разное

Наплавка валов 🔨 — выполните газовую наплавку гребных валов в компании «Плазмацентр».

- Главная /

- Услуги компании Плазмацентр /

- Восстановление изношенных деталей /

- Наплавка валов

Дополнительные услуги

- наплавка гребных валов;

- наплавка изношенных валов;

- наплавка шеек валов;

- наплавка шеек коленчатого вала;

- наплавка поверхности вала;

- наплавка валов полуавтоматом;

- наплавка валов проволокой;

- наплавка валов двигателей;

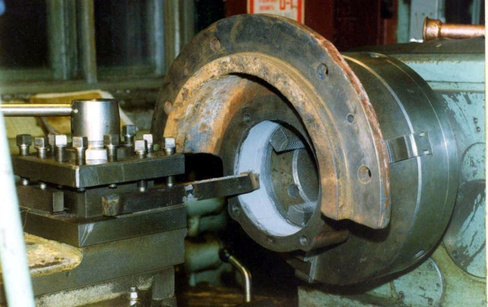

- наплавка валов на токарном станке;

- наплавка валов и осей;

- наплавка валов в среде защитных газов;

- наплавка валиков на вал;

- наплавка вала ротора;

- газовая наплавка вала;

- ручная наплавка валов;

- наплавка тормозных валов;

- наплавка распределительного вала;

- наплавка первичного вала;

- наплавка коленчатых валов;

- ручная дуговая наплавка вала;

- вибродуговая наплавка вала;

- плазменная наплавка на вал;

- лазерная наплавка валов;

- электродуговая наплавка вала;

- ремонтная наплавка вала;

- наплавка валов продольными валиками;

- наплавка вала сваркой;

Научно-производственная фирма «Плазмацентр» оказывает услуги наплавки валов различного рабочего оборудования (наплавка изношенных валов, наплавка гребных валов).

Наплавка валов, в зависимости от применяемого сплава, может иметь различные цели — наращивание формы изделия до первоначальных размеров, придание покрытию качеств жаростойкости, износостойкости, коррозионной защиты и т. д.

Такая наплавка карданных валов имеет много общего с более распространенной сваркой металлов — в обоих случаях результатом обработки становится образование герметичного шва — без пор, трещин и лишних включений, но в случае с наплавкой получаемое покрытие защищает тело детали от агрессивных факторов внешней среды.

Ремонт и восстановление валов с использованием технологии наплавки применяется в тех случаях, когда износ вала или износ посадочных мест вала больше 2 мм. Наплавку валов можно применять и при меньшем износе, но для валов с небольшим износом мы рекомендуем технологию напыления валов.

Особенности восстановления валов наплавкой

- В процессе наплавки происходит высокое температурное воздействие на изделие, поэтому данная технология не применима или применима с ограничениями для нанесения покрытия на полые валы с маленькой толщиной стенки и на валы небольшого диаметра.

- Необходимость отжига вала для снятия внутренних напряжений после выполнения наплавки вала, отжиг также способствует повышению обрабатываемости наплавленного металла.

Преимущества применения наплавки для ремонта посадочных мест

- Любая толщина наносимого слоя, например, наплавка опорных роликов, производится за несколько проходов, общая толщина покрытия может составлять 10-20 мм.

- Простота в последующей обработке, наплавленное покрытие можно обработать любым лезвийным инструментом.

Технологические операции при наплавке вал:

- Выбор технологии наплавки и материала, который будем наплавлять для ремонта посадочных мест вала.

- Механическая предварительная подготовка поверхности изношенного вала, она включает в себя выборку дефектов, таких как сколы, трещины и прочее.

- Выполнение наплавочных работ.

- Контроль наплавленного покрытия на изношенном валу.

- Термообработка после наплавки для снятия остаточных напряжений и предотвращения образования трещин в наплавленном слое.

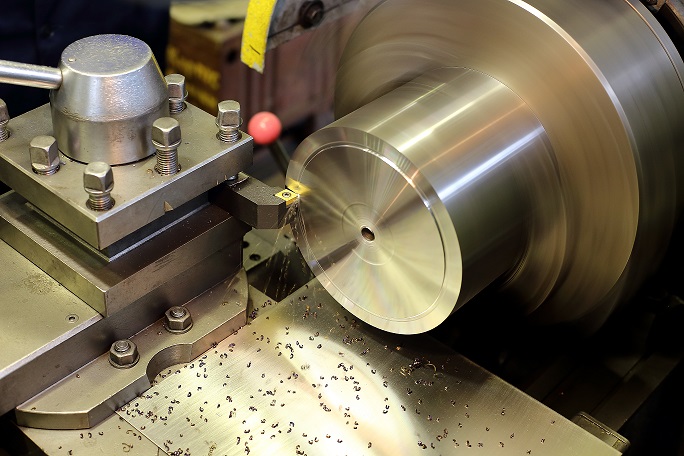

- Окончательная механическая обработка вала в соответствии с размерами указанными на чертеже.

- Замеры вала и контроль.

Готовы выполнить работы по наплавке рабочей поверхности вала в Санкт-Петербурге.

Если Вам требуется наплавить вал или восстановить вал в Санкт-Петербурге, заполните бланк заказа и пришлите нам по адресу [email protected], наши инженеры подготовят технико-коммерческое предложение для решения Ваших задач.

Другие услуги

Восстановление деталей дизельной топливной аппаратуры Восстановление поверхности плунжеров Восстановление посадочного места под подшипник Наплавка клапанов Восстановление деталей напылением Восстановление деталей наплавкой Восстановление деталей из чугуна Восстановление деталей сваркой Ремонт штампов и пресс-форм Восстановление деталей полиграфического оборудования Восстановление деталей пищевой промышленности Ремонт валов Напыление валов Восстановление валов Восстановления деталей и узлов Восстановление деталей металлизацией Восстановление деталей ремонтными размерами Восстановление металлических деталей Восстановление поверхностей деталей Восстановление стальных деталей Восстановление деталей автомобиля

«Плазмацентр» предлагает

- услуги по восстановлению деталей, нанесению покрытий, напылению в вакууме, микроплазменному напылению, электроискровому легированию, плазменной обработке, аттестации покрытий, напылению нитрида титана, ремонту валов, покрытию от коррозии, нанесению защитного покрытия, упрочнению деталей;

- поставка оборудования для процессов финишного плазменного упрочнения, сварки, пайки, наплавки, напыления (например, газотермического, газопламенного, микроплазменного, высокоскоростного и детонационного напыления), электроискрового легирования, приборов контроля, порошковых дозаторов, плазмотронов и другого оборудования;

- поставка расходных материалов, таких как сварочная проволока, электроды, прутки для сварки, порошки для напыления, порошки для наплавки, порошки для аддитивных технологий, проволока для наплавки и другие материалы для процессов сварки, наплавки, напыления, аддитивных технологий и упрочнения;

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения;

- обучение, консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Свяжитесь с нами по телефонам: +7 (812) 679-46-74 или напишите нам на почту: [email protected]

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

Ремонт и восстановление валов напылением или наплавкой – Центр защитных покрытий

Центр защитных покрытий — Урал (ЦЗПУ) предлагает ремонт и восстановление валов напылением или наплавкой. Изношенные валы восстанавливаются различными способами, основными из которых являются наращивание изношенной поверхности слоем металла наплавкой или напылением (металлизацией).

Специалисты ООО ЦЗПУ напыляют рабочий слой и механической обработкой доводят посадочное место до требуемого размера. Предварительную и заключительную механические обработки мест под посадку производят на соответствующих токарно-винторезных и шлифовальных станках. Наше предприятие производит ремонт и восстановление валов напылением или наплавкой

Наше предприятие производит ремонт и восстановление валов напылением или наплавкой

Напыление годится для восстановления любых посадочных мест на валах, где не нужно передавать большой вращающий момент через контакт с поверхностью. С помощью методики напыления мы успешно восстанавливаем валы редукторов, мотор редукторов, насосов.

Газотермическое напыление придает полное и принципиальное отсутствие термических структурных превращений и тепловых деформаций в детали вследствие низких температур нагрева при данной технологии восстановления не выше 250 градусов С, наличие открытых микропор в покрытии благоприятно влияет на условия работы пар трения, так как в порах постоянно удерживается незначительное количество смазки.

При ремонте и восстановлении валов напылением или наплавкой, изношенные участки вала предварительно обрабатывают для придания поверхностям шероховатости, обезжиривают, затем напыляют подслой, обеспечивающий прочную связь основного металла с рабочим слоем покрытия и защиту основного металла от окисления.

Износу и смятию у валов подвергаются цапфы, шпоночные канавки, шлицы, поверхности под посадку шестерён, шкивов и других деталей, резьбовые участки. Ремонт и восстановление валов напылением или наплавкой производится тогда, когда трущиеся поверхности приобретают коническую, овальную, бочкообразную или седлообразную форму, шлицевые и шпоночные канавки становятся шире, из-за чего шпоночное соединение ослабляется, а в шлицевых соединениях возникают удары, резьба срезается, сминается и вытягивается. При неправильной эксплуатации изделий и износе эти участки подвергаются сколам, царапинам, выбоинам, задирам и другим повреждениям.

Ремонт и восстановление валов напылением или наплавкой производится тогда, когда трущиеся поверхности приобретают коническую, овальную, бочкообразную или седлообразную форму, шлицевые и шпоночные канавки становятся шире, из-за чего шпоночное соединение ослабляется, а в шлицевых соединениях возникают удары, резьба срезается, сминается и вытягивается. При неправильной эксплуатации изделий и износе эти участки подвергаются сколам, царапинам, выбоинам, задирам и другим повреждениям.

Основными преимуществами ремонта и восстановления валов в ООО ЦЗПУ является большой опыт работы по приданию компонентам дополнительных качественных характеристик, которые позволяют значительно повысить эффективность работы деталей машин и оборудования.

Советы по обработке деталей вала

Детали вала являются распространенным типом деталей. Его структура представляет собой вращающееся тело, и его длина обычно больше диаметра. Он широко используется в различном механическом оборудовании для поддержки компонентов трансмиссии, передачи крутящего момента и несущих нагрузок. Механическая обработка деталей вала должна соответствовать определенным правилам. В этой статье вы можете узнать о конкретных этапах обработки и некоторых проблемах, требующих внимания.

Механическая обработка деталей вала должна соответствовать определенным правилам. В этой статье вы можете узнать о конкретных этапах обработки и некоторых проблемах, требующих внимания.

Основной обрабатываемой поверхностью деталей вала является наружная поверхность и общая поверхность специальной формы. Поэтому наиболее подходящий метод обработки следует выбирать в соответствии с различными уровнями точности и требованиями к шероховатости поверхности. Основные пути обработки можно свести к четырем.

Первый путь обработки от чернового точения до получистового точения, а затем до чистового точения. Это также наиболее важный технологический маршрут, выбранный для обработки наружного круга деталей вала из обычных материалов; второй – от чернового точения до получистового точения. Затем к грубому шлифованию и, наконец, к тонкому шлифованию. Для материалов из черных металлов и требований к точности требования к шероховатости поверхности невелики, а детали, которые необходимо закалить, этот маршрут обработки является лучшим выбором, поскольку шлифование является наиболее идеальной процедурой последующей обработки; третий маршрут – от черновой токарной обработки до получистовой токарной обработки, затем чистовой токарной обработки и алмазной токарной обработки. Этот маршрут обработки специально используется для обработки материалов из цветных металлов, поскольку цветные металлы имеют низкую твердость и легко блокируются. Зазор между зернами песка обычно непросто получить требуемой шероховатости поверхности путем шлифования, и необходимо использовать процедуры тонкой токарной и алмазной токарной обработки; последний маршрут обработки – от чернового точения до получистового точения, до чернового шлифования и тонкого шлифования. Наконец, выполняется чистовая обработка. Этот маршрут является своего рода маршрутом обработки, который часто используется для деталей, которые были закалены для материалов из черных металлов и требуют более высокой точности и более низких значений шероховатости поверхности.

Этот маршрут обработки специально используется для обработки материалов из цветных металлов, поскольку цветные металлы имеют низкую твердость и легко блокируются. Зазор между зернами песка обычно непросто получить требуемой шероховатости поверхности путем шлифования, и необходимо использовать процедуры тонкой токарной и алмазной токарной обработки; последний маршрут обработки – от чернового точения до получистового точения, до чернового шлифования и тонкого шлифования. Наконец, выполняется чистовая обработка. Этот маршрут является своего рода маршрутом обработки, который часто используется для деталей, которые были закалены для материалов из черных металлов и требуют более высокой точности и более низких значений шероховатости поверхности.

Перед точением внешнего круга деталей вала необходимо выполнить некоторые подготовительные процессы. Это процесс предварительной обработки деталей вала. Самый важный подготовительный процесс – выпрямление. Потому что в процессе изготовления, транспортировки и хранения заготовка часто изгибается и деформируется. Для обеспечения надежного зажима и равномерного распределения припуска в холодном состоянии для правки применяют различные прессы или правильные машины.

Самый важный подготовительный процесс – выпрямление. Потому что в процессе изготовления, транспортировки и хранения заготовка часто изгибается и деформируется. Для обеспечения надежного зажима и равномерного распределения припуска в холодном состоянии для правки применяют различные прессы или правильные машины.

Сначала центральное отверстие заготовки используется в качестве точки отсчета для позиционирования при обработке .

При обработке деталей валов важными проявлениями точности позиционирования являются соосность наружной поверхности, конусного отверстия и резьбовой поверхности, перпендикулярность торца к оси вращения. Эти поверхности обычно основаны на осевой линии вала в качестве эталона конструкции, а центральное отверстие используется для позиционирования, что соответствует принципу эталонного перекрытия. Центральное отверстие является не только исходной точкой позиционирования при токарной обработке, но также исходной точкой позиционирования и контрольной исходной точкой для других процедур обработки, что соответствует принципу унификации исходных точек. Когда для позиционирования используются два центральных отверстия, максимальное количество внешних окружностей и торцевых поверхностей может быть обработано за один зажим.

Когда для позиционирования используются два центральных отверстия, максимальное количество внешних окружностей и торцевых поверхностей может быть обработано за один зажим.

Во-вторых, внешний круг и центральное отверстие используются в качестве ориентира для m обработки .

Этот метод эффективно устраняет недостатки, связанные с плохой жесткостью позиционирования центрального отверстия, особенно при обработке более тяжелых заготовок, позиционирование центрального отверстия вызывает нестабильный зажим, а величина резания не может быть слишком большой. Нет необходимости беспокоиться об этой проблеме, если внешний круг и центральное отверстие используются в качестве точки отсчета позиционирования. При черновой обработке метод использования внешней поверхности вала и центрального отверстия в качестве эталона позиционирования может выдерживать большой крутящий момент во время обработки, что является наиболее распространенным методом позиционирования деталей вала.

При обработке внутреннего отверстия полого вала центральное отверстие нельзя использовать в качестве ориентира для позиционирования, поэтому в качестве ориентира для позиционирования следует использовать две внешние круглые поверхности вала. При обработке основного вала станка две опорные шейки часто используются в качестве эталона позиционирования, что может эффективно обеспечить требования соосности конического отверстия относительно опорной цапфы и устранить ошибки, вызванные смещением эталона.

Наконец, коническая заглушка с центральным отверстием используется в качестве ориентира для позиционирования при обработке.

Этот метод чаще всего используется при обработке внешней поверхности полых валов.

4. Зажим деталей вала Обработка конической заглушки и оправки конической втулки должна иметь высокую точность обработки. Центральное отверстие является не только эталоном позиционирования, сделанным само по себе, но и ориентиром для обработки внешнего круга полого вала. Должна быть обеспечена коническая поверхность конусной пробки или оправки конической втулки. Имеет высокую соосность с центральным отверстием. Поэтому при выборе метода зажима следует обратить внимание на то, чтобы свести к минимуму количество раз установки конусной заглушки, тем самым уменьшив повторяющуюся ошибку установки деталей. В реальном производстве после установки конусной заглушки, как правило, ее не удаляют и не заменяют в процессе обработки до тех пор, пока обработка не будет завершена.

Центральное отверстие является не только эталоном позиционирования, сделанным само по себе, но и ориентиром для обработки внешнего круга полого вала. Должна быть обеспечена коническая поверхность конусной пробки или оправки конической втулки. Имеет высокую соосность с центральным отверстием. Поэтому при выборе метода зажима следует обратить внимание на то, чтобы свести к минимуму количество раз установки конусной заглушки, тем самым уменьшив повторяющуюся ошибку установки деталей. В реальном производстве после установки конусной заглушки, как правило, ее не удаляют и не заменяют в процессе обработки до тех пор, пока обработка не будет завершена.

Типы валов, функции, технологический маршрут, токарные проблемы и решения | Dajin Precision

Руководство по обработке прецизионных валов с ЧПУ: типы валов, функции, маршрут обработки, проблемы и решения при токарной обработке | Dajin Precision

2020/2/17 18:06:57

Обрабатывающий вал с ЧПУ является важным компонентом целого ряда оборудования. Dajinprecision.com является профессиональной китайской компанией по прецизионной обработке валов , предлагающей прочные и дешевые токарные валы . Сегодня мы представим определение валов, функции, типы, способ обработки, а также проблемы, причины и решения при токарной обработке валов с ЧПУ.

Dajinprecision.com является профессиональной китайской компанией по прецизионной обработке валов , предлагающей прочные и дешевые токарные валы . Сегодня мы представим определение валов, функции, типы, способ обработки, а также проблемы, причины и решения при токарной обработке валов с ЧПУ.

Что такое валы?

Валы являются одной из наиболее типичных деталей машин, относится к вращающемуся элементу, длина которого больше диаметра, поперечное сечение обычно круглое, обрабатываемая поверхность обычно имеет внутреннюю и внешнюю цилиндрическую поверхность, коническую поверхность, резьбу, шлицы, паз и поперечное отверстие.

Для чего используются валы?

Детали вала в основном используются для поддержки деталей трансмиссии, передачи мощности от одной детали к другой и крутящего момента. На него часто монтируют шестерни и шкивы.

Какие бывают типы валов?

По характеристикам конструкции и формы валы можно разделить на гладкие валы, ступенчатые валы, полые валы и валы специальной формы (включая коленчатый вал, распределительный вал, эксцентриковый вал и поперечный вал). Например, наш станок с ЧПУ для токарной обработки с эксцентриковым полым валом представляет собой как полый вал, так и эксцентриковый вал.

Например, наш станок с ЧПУ для токарной обработки с эксцентриковым полым валом представляет собой как полый вал, так и эксцентриковый вал.

По соотношению длины и диаметра вал можно разделить на жесткий вал (длина / диаметр < 15), гибкий вал и тонкий вал (длина / диаметр > 15).

Общий технологический маршрут и технологии обработки вала с ЧПУ

Основной поверхностью прецизионных деталей вала является поверхность внешнего круга. Требования к точности внутреннего отверстия полого вала не очень высоки, в то время как точность вторичной поверхности резьбы и шлица на прецизионном шпинделе должна быть высокой. Таким образом, маршрут обработки деталей вала в основном учитывает последовательность обработки внешнего круга и разумно добавляет обработку вторичной поверхности. Маршрут производства и переработки Валы для обработки с ЧПУ с различной точностью и материалами, как показано ниже.

1. Валы из науглероженной стали: подготовка материала -> ковка -> нормализация -> просверливание верхнего отверстия -> черновое точение -> получистовое точение, чистовая обработка -> науглероживание, закалка, низкотемпературный отпуск -> черновое шлифование -> вторичное обработка поверхности -> тонкое шлифование

2. Валы из прецизионной закаленной и отпущенной стали: подготовка материала -> ковка -> нормализация (отжиг) -> сверление верхнего отверстия -> черновое точение -> закалка и отпуск -> получистовое точение , чистовая обработка -> закалка поверхности, отпуск -> черновая шлифовка -> вторичная обработка поверхности -> тонкая шлифовка

Валы из прецизионной закаленной и отпущенной стали: подготовка материала -> ковка -> нормализация (отжиг) -> сверление верхнего отверстия -> черновое точение -> закалка и отпуск -> получистовое точение , чистовая обработка -> закалка поверхности, отпуск -> черновая шлифовка -> вторичная обработка поверхности -> тонкая шлифовка

3. Прецизионное азотирование стальных деталей вала: подготовка материала -> ковка -> нормализация (отжиг) -> сверление верхнего отверстия -> черновая токарная обработка -> закалка и отпуск -> получистовая токарная обработка, чистовая обработка -> низкотемпературное старение -> черновое шлифование -> азотирование -> вторичная обработка поверхности -> тонкое шлифование -> чистовая обработка

4. Полностью закаленные детали вала: подготовка материала -> ковка -> нормализация (отжиг) -> сверление верхнего отверстия -> черновое точение -> закалка и отпуск -> получистовое точение, чистовая обработка -> вторичная обработка поверхности -> интегральная закалка -> черновое шлифование -> низкотемпературное старение -> тонкое шлифование

5. Общие прецизионные детали вала: примените шлифовку, так как окончательный процесс может гарантировать качество

Общие прецизионные детали вала: примените шлифовку, так как окончательный процесс может гарантировать качество

Проблемы обработки, причины и решения точения вала с ЧПУ

1. Точность размеров не соответствует требованиям

Причины: неправильный чертеж; неправильное использование циферблата; нет пробной резки; неточное измерение; режущий тепловой эффект; и т.д.

Решения: четко ознакомьтесь с требованиями к размерам чертежа деталей; правильно пользоваться циферблатом; провести пробную резку; проверьте и отрегулируйте нулевое положение и правильно измерьте; не измеряйте, когда температура детали высокая, используйте смазочно-охлаждающую жидкость для снижения температуры.

2. Изготовить конус

Причины: токарный резец постепенно изнашивается посередине; вылет заготовки длинный, когда она зажата, а передний конец отодвигается из-за силы резания при токарной обработке; при использовании патрона для зажима продольной подачи при токарной обработке направляющая станины станка не параллельна оси шпинделя станка

Решения: выберите соответствующий материал режущего инструмента или уменьшите скорость резания; максимально уменьшите длину заготовки или используйте заднюю центральную опору на другом конце для увеличения жесткости зажима; отрегулировать параллельность шпинделя токарного станка и направляющей

3.