Напыление металла своими руками: Плазменное напыление металла своими руками: технология, оборудование

alexxlab | 15.05.2023 | 0 | Разное

Способы напыления металлов

Традиции производства металлических изделий накапливались столетиями. Наука многократно модернизировала общепринятые технологические схемы, но всегда оставались существенными сырьевые и энергетические потери на всех этапах техпроцесса. Идея его кардинального изменения зародилась в начале ХХ века, когда известный русский инженер-металлург Соболевский П.Г. порекомендовал применить напыление металла в производстве машиностроительных изделий. Усовершенствование этой технологии способствовало образованию инновационной специализации – порошковой металлургии, обуславливающей замену традиционной обработки металла автоматизированными операциями прессовки и спекания материалов.

Технология напыления металлов является современным способом нанесения однородного металлического слоя на деталь при использовании раскаленной скоростной струи, имеющей в своем составе порошковые элементы, осаждающиеся на базисном металле при ударном столкновении с ним.

Однако порошковое напыление металла вовсе не ограничивается одним лишь производством деталей из порошков. Не менее важным является такое ее направление, как нанесение на металлическую поверхность слоя мелкодисперсной среды из огнеупорных, коррозионно- и износостойких материалов для улучшения функциональных, реставрационных и декоративных характеристик. При использовании в этих целях многокомпонентных порошковых материалов возрастает риск возникновения неоднородности покрытия, связанной с сегрегацией (расслаиванием) порошков. Такая проблема разрешается применением пластичных шнуровых материалов, имеющих в своем составе порошок, который фиксируется пластичной связкой.

Сущность вакуумного напыления металлов состоит в том, что требуемый материал в результате сильного нагревания в вакуумном пространстве переходит в пар, который конденсируется в виде плоской пленки на наружной стороне тех или иных изделий.

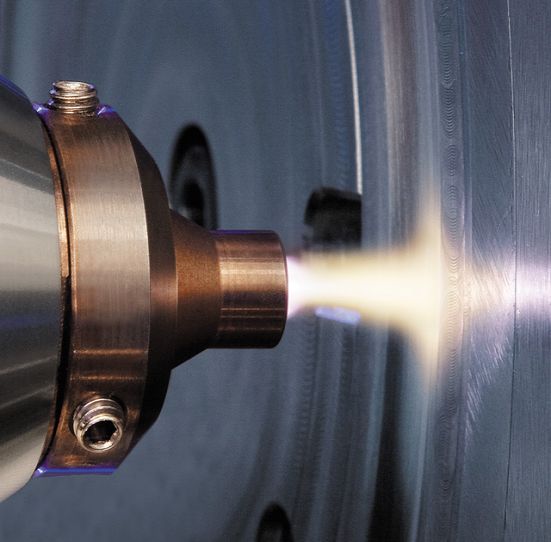

Процесс термонапыления относительно прост и включает такие операции: расплавка металлического сырья в специальном пистолете (горелке) и напыление металла в жидком состоянии на заблаговременно обработанную поверхность при помощи сжатого воздуха. В ходе газопламенного напыления металла непрерывно перемещающийся напыляемый материал в форме проволоки или стержня продвигается через пистолет и плавится в конусовидном потоке горючего газа (диметилметана или топлива с содержанием ацетилена и кислорода). Кончик расплавленной проволоки встраивается в конусовидный поток и наносится на поверхность подложки.

Данный способ обработки идеально подходит для напыления труднодоступных участков. При его использовании следует контролировать дистанцию между пистолетом и обрабатываемым изделием, поддерживать оптимальную температуру напыления, соблюдать чистоту. Соблюдение точно выбранного промежутка и скорости передвижения пистолета обеспечивает оптимальную дозу материала и толщину наносимого слоя. Поскольку в ходе напыления металла создается пыль, следует регулярно прочищать фронтальную часть аппарата, чтобы гарантировать нанесение свежего слоя на очищенную поверхность. Использование газопламенного способа нанесения позволяет создавать покрытия с достаточной пористостью (до 12 %) и небольшой адгезией к основе, что связано с невысокой скоростью воздушно-газовой струи (менее 50 м/с).

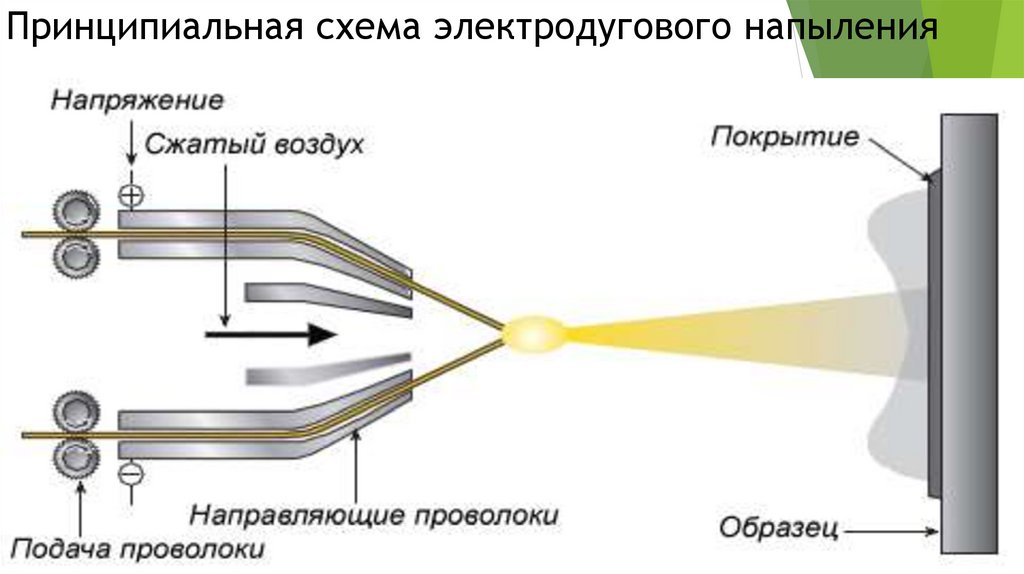

При осуществлении плазменного или газоплазменного напыления металла в качестве источника тепла выступает электродуга, возникающая между парой электродов. В зону ее горения нагнетается инертный газ, способный ионизироваться и образовывать плазму (температурой до 15000 °С). В плазменную струю поступает порошок наносимого металла, который плавится и переходит на обрабатываемую подложку. Вопреки высоким температурам в месте горения электродуги, изделие не подвергается перегреву, поскольку при переходе из участка дуги температурные показатели резко снижаются. Оборудование для такого типа нанесения металла сложнее, в сравнении с газопламенным из-за дополнительной потребности в электроаппаратуре.

В наиболее ответственных задачах для получения максимальной адгезии и прочности покрытий плазменную обработку осуществляют в вакуумном оборудовании для напыления металлов при низком давлении. Снижение давления обеспечивает возрастание скорости микрочастиц, что способствует получению более прочных химически стойких покрытий с повышенной твердостью.

Снижение давления обеспечивает возрастание скорости микрочастиц, что способствует получению более прочных химически стойких покрытий с повышенной твердостью.

Газодинамическое напыление металла заключается в образовании покрытий при взаимном ударении холодных микрочастиц металла, убыстренных ультразвуковой газовой струей, с подложкой детали. При контакте не расплавленных микрочастиц с поверхностью получается их пластическая трансформация и кинематическая энергия переходит в тепловую и адгезионную, способствуя образованию однородного слоя из прочно уложенных частиц металла. Отличительная особенность такого напыления – отсутствие повышенных температур при нанесении металлических покрытий, а значит, и отсутствие оксидации металлических частиц и подложки, явления неоднородной кристаллизации, повышенных внутренних напряжений в готовых изделиях.

Лазерное напыление металла представляет собой технологию восстановления изделий путем обработки их лазерным лучом света, генерируемым при работе оптико-квантового генератора. Из-за узкой сосредоточенности лазерного потока и повышенной энергетической плотности в месте его контакта с поверхностью можно производить наплавку любого металла. Самой востребованной является порошковая форма. Локальное фокусирование излучения дает возможность производить наплавление в труднодоступных зонах. При этом первичная структура практически не деформируется, но достигается повышенная износостойкость деталей.

Из-за узкой сосредоточенности лазерного потока и повышенной энергетической плотности в месте его контакта с поверхностью можно производить наплавку любого металла. Самой востребованной является порошковая форма. Локальное фокусирование излучения дает возможность производить наплавление в труднодоступных зонах. При этом первичная структура практически не деформируется, но достигается повышенная износостойкость деталей.

Разработаны многочисленные установки для напыления металла. Как правило, они производятся в двух исполнениях: стационарном и мобильном, кроме этого могут функционировать как в закрытых цехах, так и на открытой местности для обработки крупногабаритной продукции. Покрытия, образованные перечисленными способами напыления, имеют высокие параметры прочности и пониженную степень остаточных напряжений.

Особенности технологии холодного газодинамического напыления металлических изделий

Газодинамическое напыление – это эффективный и высокотехнологичный способ защиты и восстановления металлических поверхностей посредством напыления частичек пластичного металла. В данной статье мы подробно разберем все нюансы этого процесса и весь комплекс сопутствующих вопросов.

В данной статье мы подробно разберем все нюансы этого процесса и весь комплекс сопутствующих вопросов.

Содержание

- Суть и назначение технологии газодинамического напыления

- Основные достоинства

- Слабое температурное воздействие

- Струйно-абразивная обработка

- Неприхотливость

- Безопасность

- Работа в полевых условиях

- Узконаправленное

- Применяемое оборудование

- В авторемонте

- В металлургии

- Реставрация

- Защиты резьбы и подшипников

- Восстановление деталей

- Антикоррозийная обработка

Суть и назначение технологии газодинамического напыления

С помощью специального устройства – автомата для газонапыления к металлической поверхности подаются частички металла аэрозольным методом. Аппарат представляет собой комплексное устройство, к которому подведена газовая (азотная) магистраль с высоким давлением, баллон с металлическим порошком, как правило медно-цинковой или цинковой смесью. В случае, когда к поверхности подается расплав, способ называется горячим. Холодное напыление металла – это способ подачи мелкодисперсной металлической пыли, которая под давлением и с большой скоростью включается в состав поверхностной металлической решетки.

В случае, когда к поверхности подается расплав, способ называется горячим. Холодное напыление металла – это способ подачи мелкодисперсной металлической пыли, которая под давлением и с большой скоростью включается в состав поверхностной металлической решетки.

В аппарате кроме газовой магистрали смонтированы вибрационные каналы, которые используют частотный электрический ток для импульсного воздействия на поток металлических частиц. В итоге через форсуночный раструб подается вещество со скоростью движения до 1000 м/с на расстоянии от 2 до 10 см.

Важно! Применение аппарата для газодинамического напыления должно сопровождаться использованием СИЗ. Кроме переносных установок используются более мощные стационарные напылительные станки.

Основные достоинства

Газодинамическое напыление металла – высокотехнологичный метод, который обеспечен разнообразной автоматикой управления и безопасности, кроме того, он гарантирует ряд преимуществ при реализации.

Слабое температурное воздействие

При напылении ряда мягких металлов и сплавов таких, как медь, олово или бронза не требуется получение расплава. Достаточно нагреть мелкодисперсную смесь до температуры в 90-100оС, что позволит придать верхнему цементитному слою металла пластичность. Этим обеспечивается последующее проникновение в структуру обрабатываемой поверхности.

Струйно-абразивная обработка

При первичном воздействии аппарата на черновую поверхность металлическая пыль счищает ржавчину и следы коррозии. В данном случае аппарат для напыления используется для очистки коррозионных повреждений металлической пылью под высоким давлением. Таким способом работают аналогичные пескоструйные автоматы, но в данном случае частицы разгоняются газом под давлением и оказывают более тщательное точечное применение.

Важно! В данном случае используется стальная дисперсная пыль, так как мягкие металлы не могут оказать абразивного воздействия на чугун, сталь или иные более прочные металлы с высокой плотностью в кристаллической решетке.

Неприхотливость

Аппараты для напыления являются простыми устройствами, которые обладают надежностью, возможностью узловой замены элементов. Для производства самого процесса не потребуется специальных условий, если речь не идет о мощных стационарных установках. Все процедуры по напылению можно осуществить в мастерской или гараже.

Безопасность

Приборы оснащены герметичными трубопроводами газа и дисперсной металлической пыльцы.

Кроме того, безопасность осуществляется посредством следующих дополнений:

- Автоматические системы контроля давления и скорости подачи.

- Реле и датчики аварийного отключения, если закончился газ или сырье.

- При касании металлической поверхности азот преобразуется из газообразного состояния в твердое, что абсолютно безопасно для органов дыхания.

Важно! Несмотря на меры безопасности, которые гарантируются оснащением аппарата, все работы следует выполнять в СИЗ – респираторе, очках и полимерных перчатках.

Работа в полевых условиях

Устройство для напыления может быть использовано, как по месту, так и в условиях, которые не подразумевают промышленные цеха или мастерские. Например, в случае, когда требуется обработать кованую ограду при невозможности ее демонтажа. Атмосферные явления, температура окружающей среды и влажность воздуха практически не влияют на процесс динамического газонапыления, но должно соблюдаться одно важное условие – черновая поверхность должна быть сухой.

Узконаправленное

Существуют различные модификации, которые используются индивидуально под конструкции и механизмы разного рода. Подробно оборудование и сопутствующее оснащение будет описано в следующем разделе. В настоящее время холодное напыление металлических покрытий применяется для защиты поверхности от окисления и разрушения.

Важно! Метод напыления аналогичен лужению, то есть покрытию стали тонким слоем оловянного сплава. Это защищает сталь от окисления водой и атмосферным воздухом.

Применяемое оборудование

Для того чтобы реализовывать технология напыления металла холодным методом, существует множество модификаций оборудования, которое может быть использовано в соответствии со специализацией. Далее будут представлены конкретные примеры оснащения для разных сфер.

В авторемонте

При напылении автомобильных кузовов для их защиты от коррозии применяются струйные аппараты, которые наносят цинковую пыльцу. Аппарат имеет стандартную конструкцию с подачей азота под давлением, но для точечной работы сам распылитель оснащен форсунками. Процедура может проводиться как вручную, так и на специальных станках при конвейерной сборке.

В металлургии

В металлургическом секторе индустрии метод напыления производится только стационарно для изготовления высокопрочных и устойчивых к коррозии покрытий. Холодное напыление металла осуществляется в специальных установках, куда подается заготовка, пространство герметизируется, и в него под давлением из форсунок подается облако мелкодисперсной металлической пыли. При этом не всегда подается пластинчатая пыль, но и расплавы меди, олова, латуни и более прочных металлов.

Холодное напыление металла осуществляется в специальных установках, куда подается заготовка, пространство герметизируется, и в него под давлением из форсунок подается облако мелкодисперсной металлической пыли. При этом не всегда подается пластинчатая пыль, но и расплавы меди, олова, латуни и более прочных металлов.

Реставрация

Для реставрации поверхностей, изъеденных ржавчиной или коррозией используются высокоточные распылители с частотной настройкой. В уставках задается необходимая толщина восстановительного слоя и время подачи к конкретному участку. По сути, это метод грунтовки, но только с помощью мягкометаллических сплавов.

Защиты резьбы и подшипников

Если присмотреться к резьбе трубопроводных запорных элементов, то можно увидеть тонкий защитный слой, который уберегает «зуб резьбы» от деформации при свинчивании. На резьбу через специальный шаблон подается «напайка» слоем в 2-3 мкн. (10-6 мм.) На крупные резьбы типа М20 или G ¾ возможно нанесение защиты толщиной до 1 мм.

Подшипники любого типа – роликовые и шариковые имеют простую конструкцию: две обоймы (внутренняя и наружная), а между ними по окружности запрессованы шарики или ролики. Для того чтобы шарики не вышаркивали внутреннюю обойму, а точнее ее паз – его покрывают тонким металлическим напылением, которое является своеобразной металлической «смазкой» и прокладкой скольжения. Без данного мероприятия ресурс подшипников был бы в 1,5 раза меньше.

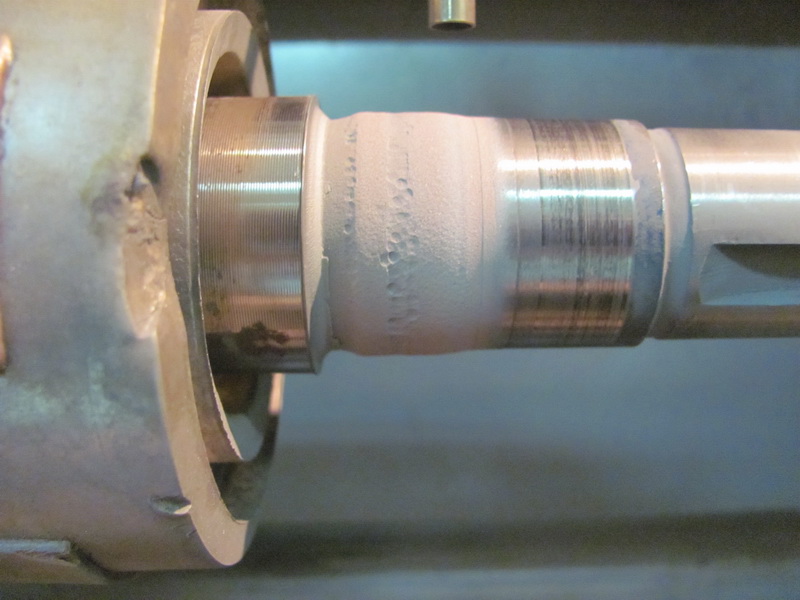

Восстановление деталей

При выкрашивании деталей: валов, штуцеров, шестеренок, — их восстанавливают гальваническим методом или методом газонапыления металла. В ряде случаев выполняется напыление чугуна для восстановления корпусов редукторов, коробок передач, раздаточных коробок, блоков отбора мощностей и т. п. В этом случае на выкрашивание воздействуют точечно с последующей формовкой и выравниванием поверхности.

Антикоррозийная обработка

Большинство металлов, та же сталь, которая имеет множество разновидностей и актуальна в применении машиностроительной отрасли подвержена воздействию коррозии. Для того чтобы прикрыть поверхность стали в открытых участках элементов конструкций и механизмов, применяется метод напыления. В этом случае на поверхности стали образуется тонкий слой напыления цинка или оловянных сплавов.

Для того чтобы прикрыть поверхность стали в открытых участках элементов конструкций и механизмов, применяется метод напыления. В этом случае на поверхности стали образуется тонкий слой напыления цинка или оловянных сплавов.

Важно! Некоторые конструкции, особенно окованные покрывают тонким слоем силикона. Технология аналогична газодинамическому напылению, только применяются иные материалы и приборы.

В данной статье мы разобрались в нюансах технологического процесса газодинамического напыления, а также разобрали положительные моменты, которые обеспечивает напыление. Данная статья дает представление о сути данной технологии и открывает для обывателей знания об обработке металлов при помощи азота и металлической пыли, поданной под давлением.

сделай сам – STEEL-IT Coatings

DIY

ИДЕАЛЬНОЕ ПОКРЫТИЕ ДЛЯ «СДЕЛАЙ САМ»

ВЫСОКОЭФФЕКТИВНОЕ ПОКРЫТИЕ, ПРОСТОЕ В ИСПОЛЬЗОВАНИИ, СУПЕРПРОЧНОЕ И ВЕЛИКОЛЕПНО ВЫГЛЯДЯЩЕЕ.

ТЕПЕРЬ КАК ЭТО ВАРИАНТ!

ТЕПЕРЬ КАК ЭТО ВАРИАНТ!Где можно использовать STEEL-IT? Везде, где у вас есть металл, который ржавеет или изнашивается, и это много мест! На твоей машине. На заборах. На металлических полках. На скобках. Дверные ручки. Слив в вашем душе. Металлические двери. Металлические тележки. Оконные рамы. Мебель для патио. Возможности приложения практически безграничны.

КАК РАБОТАЕТ STEEL-IT

Покрытия марки STEEL-IT достигают своего превосходного уровня производительности за счет сочетания большого количества специально разработанных микрочешуек из нержавеющей стали 316L с различными смолами, включая полиуретан и эпоксидную смолу. При распылении, нанесении кистью или прокатке эти хлопья выстраиваются горизонтально, образуя плотно упакованный барьер из чистой нержавеющей стали. Этот экран из нержавеющей стали делает материалы, покрытые STEEL-IT, практически непроницаемыми для коррозии и коррозионно-активных элементов, обеспечивая при этом прочную отделку, устойчивую к царапинам и отслаиванию даже в самых сложных условиях.

ТОВАРЫ ДЛЯ САМОГО ДЕЛА

ПОЛИУРЕТАНОВЫЙ АЭРОЗОЛЬ

ПОЛИУРЕТАНОВОЕ ПОКРЫТИЕ

ЭПОКСИДНОЕ ПОКРЫТИЕ

STEEL-IT ПОЛИУРЕТАН:

НАИБОЛЕЕ ДРУЖЕСТВЕННЫЙ ИЗ

ЛЕГКИХ В ИСПОЛЬЗОВАНИИ ВАРИАНТОВ STEEL-IT

STEEL-IT Полиуретан — любимый выбор мастеров-сделай сам. Полиуретановое верхнее покрытие представляет собой однокомпонентное самовыравнивающееся покрытие, высыхающее на воздухе. Просто нанесите его и дайте ему вылечиться. И поскольку это один компонент, он доступен в удобном аэрозольном баллончике для нанесения и подкрашивания в вашей мастерской, гараже, на открытом воздухе, где угодно. Он также доступен в квартах и галлонах, если вы хотите распылять, наносить кистью или валиком. Тем, кто занимается сваркой своими руками, понравится то, что полиуретан STEEL-IT можно сваривать. Нет необходимости стачивать его перед ремонтом или добавлением вкладки. Довольно удивительно.

Довольно удивительно.

ОТЗЫВЫ КЛИЕНТОВ

STEEL-IT… С чего начать!? Я известен тем, что постоянно бью все подряд. Когда дело доходит до подкрашивания аэрозолями, они так хорошо смешиваются, и охват потрясающий. Самое приятное то, что у вас есть возможность сварить его на лету в критической ситуации.

Блейк Уилки

Изготовитель / Влиятель

«Я занимаюсь восстановлением квадратного кузова Chevy 1985 года. Я нанес покрытие STEEL-IT на более прочную ось, которую заменил вместо заводской задней части с 10 болтами, и был поражен тем, насколько великолепными получились сварные швы (в лучшем случае я новичок в сварке) без необходимости установки шлифовального круга. на место, где были установлены кронштейны. У STEEL-IT определенно есть новый посол бренда и клиент на всю жизнь!»

Энди из Техаса

Самодельщик

«@steelitcoatings — моя новая краска для любого металла! ☺”

Социальные сети

Комментарий в Instagram

Используйте стрелки влево/вправо для перемещения по слайд-шоу или проводите пальцем влево/вправо, если используете мобильное устройство

Руководство по сварке распылением: процессы и оборудование

Процесс распыления — это общее название для нескольких процессов. Все они включают использование материала покрытия в виде проволоки, стержня или порошка, который расплавляется одним из следующих источников энергии.

Все они включают использование материала покрытия в виде проволоки, стержня или порошка, который расплавляется одним из следующих источников энергии.

Расплавленный порошок, проволока или стержень ускоряются и движутся к подложке с помощью газа или струи распыления. Частицы накапливаются и покрывают материал.

Процессы:

- Пламенная и дуговая сварка (также называемая TSA, TSZ, TWAS) : использует топливо, такое как ацетилен, или электрическую дугу для создания необходимого тепла.

- Плазменная дуговая сварка (PTA) : использует ионизированный газ и порошок для покрытия материалов

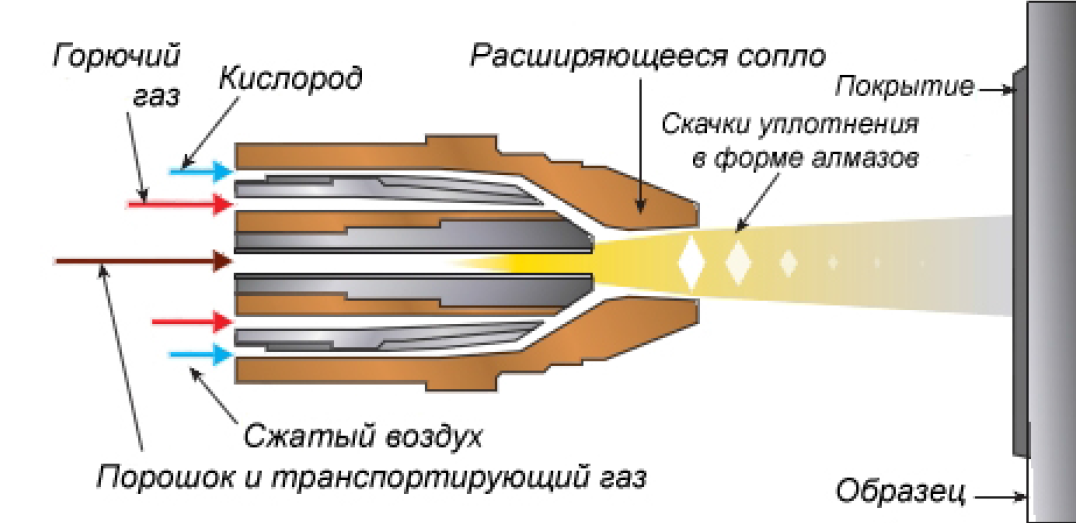

- HVOF (высокоскоростной газокислородный двигатель) : использует газ под давлением в сочетании с порошком.

- Распыление детонационной пушки : смесь газа, кислорода и пороха воспламеняется в стволе пушки

- Холодное распыление : Деформируемые частицы вводятся в сверхзвуковой поток предварительно нагретого газа.

Можно использовать только пластиковые материалы.

Можно использовать только пластиковые материалы.

Покрытие можно наносить различной толщины.

Используется для ремонта изношенных компонентов и деталей машин или для повышения производительности и продления срока службы компонентов.

Компоненты часто служат на 50-75% дольше после обработки.

Краткий пример сварки распылением

Схема процесса

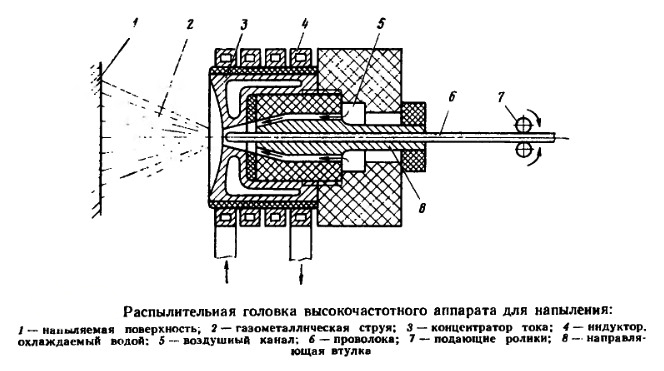

Иллюстрация процесса сварки термическим распылениемДуговая сварка распылением

В процессе дуговой сварки распылением используется питание постоянного тока для питания отрицательных и положительных проводов, которые подаются через головку горелки.

Проволоки дугой друг против друга в голове создают тепло, необходимое для создания расплавленного металла.

Сжатый воздух подается в дугу, распыляя расплавленный металл, а затем перемещая капли к обрабатываемому материалу.

Капли соединяются друг с другом, образуя сварной шов или соединение.

- Требуется сила тока на уровне перехода или выше (короткое замыкание, затем шаровидное, а затем струйная дуга)

- Переход — Точка, в которой изменяется сварочная ванна. Например, если напряжение слишком низкое для IPM, проволока ударит по основному материалу. Подняв напряжение до переходного уровня, длина дуги будет увеличена до переходного уровня короткого замыкания.

- В режиме струйной дуги проволока образует точку (воронку) на конце электродной проволоки

- Очень маленькие капли образуются и распыляются на сварочной ванне

Оборудование

- Источник питания 650 А

- Положительный и отрицательный разъем питания

- Две катушки из цинка, цинка/алюминия или алюминия

Процесс

- Предварительный нагрев поверхности для напыления (не нагревать предварительно алюминий, медь, титан, марганцевые сплавы из-за образования оксидной пленки.

Лучше всего подогреть.

Лучше всего подогреть. - На один провод подается положительный, а на другой отрицательный

- Проволока подается через систему сварки распылением

- Оба провода встречаются в головке пистолета и образуют дугу

- Сухой сжатый воздух распыляет материал и приводит его в движение

- Распылительная горелка должна быть перпендикулярна поверхности; в противном случае увеличивается пористость (избегайте острых краев, сужает отверстия)

Процесс газопламенного напыления

В процессе в качестве топлива используется один из нескольких сварочных газов:

- Ацетилен

- Пропан

- Пропилен

Проволока или порошок впрыскиваются в пламя, где они плавятся и распыляются на изделие.

Требования к оборудованию минимальны, и его можно применять вне или на месте. Это также недорого.

Зажигание происходит вне горелки.

Расстояние распыления от 100 до 200 мм.

Преимущества газопламенного напыления включают относительно низкий нагрев поверхности (от 350 до 450°С), высокую скорость осаждения (60-95%), гибкость и простоту процесса.

К недостаткам сварки пламенем относятся низкая адгезия, высокая пористость, низкая эффективность нагрева и невозможность распыления материалов с температурой плавления выше 2800°С.

Процесс плазменного напыления (PTA)

Процесс плазменного напыления был разработан для напыления керамики, хотя можно обрабатывать пластмассы и металлы. Процесс может быть автоматизирован и требует меньше шагов, чем другие процессы сварки распылением.

Процесс плазменной сварки обладает наибольшей универсальностью. Здесь используется газ (водород, гелий, азот, аргон) с ионизацией газа электрической дугой.

Процесс протекает при температуре выше 10 000°C, что выше температуры плавления металлов. Порошок впрыскивается в пламя, расплавляется и перемещается к распыляемому материалу.

Преимущества процесса плазменной дуговой сварки заключаются в простоте применения. Он имеет больший размер частиц металлокерамики. Он имеет более высокую износостойкость, низкую пористость или ее отсутствие, толстые покрытия и низкий нагрев подложки по сравнению с GTAW.

К недостаткам относятся высокая степень окисления напыляемого материала и невозможность получения тонких покрытий толщиной 1 мм и менее.

Высокоскоростная кислородная сварка (HVOF)

Высокоскоростная кислородная сварка распылением

Высокоскоростная кислородная сварка, используемая для нанесения карбида хрома на шаровой кранПроцесс HVOF объединяет газ (водород, кислород, пропилен, воздух, керосин), который впрыскивается под высоким давлением в камеру сгорания горелки.

Газ достигает сверхзвуковой скорости, в то же время в пламя впрыскивается порошок. Этот процесс обеспечивает получение плотных покрытий методом термического напыления с пористостью менее 1%.

В результате достигается высокая прочность сцепления и прекрасная поверхность после распыления. Уровень оксидов также низкий.

Процесс используется для напыления износостойких карбидов и сплавов (износостойких или коррозионностойких), таких как Iconel, Triballoy и Hastelloy.

Расстояние распыления 380 – 400 мм.

Процесс имеет высокий уровень адгезии и низкую пористость (менее 1%). Он поддерживает более толстые покрытия и имеет большее количество оставшихся карбидов по сравнению с плазменным или пламенным напылением).

Относительно шумный (более 130 дБ) с низким коэффициентом осаждения (35% – 50%). Оборудование также имеет тенденцию быть более высокой в цене.

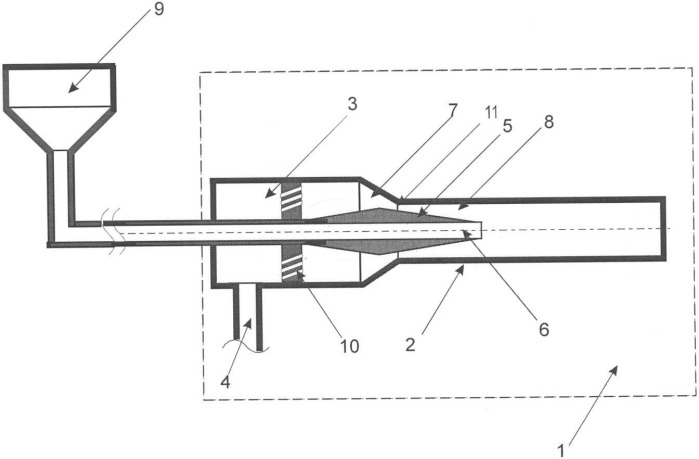

Распыление детонационного пистолета

Схема распыления детонационного пистолета

- В стволе пистолета воспламеняется смесь пороха, кислорода и газа.

- Ствол продувается азотом между взрывами.

- Скорость подачи от 0,5 до 12 кг/ч.

- Расстояние распыления от 50 до 200 мм.

К преимуществам процесса напыления детонационной пушки относятся высокая адгезия, низкая пористость (менее 1%) и высокая скорость подачи (до 12 кг/ч). Этот процесс имеет большее количество остаточных карбидов по сравнению с плазменным и пламенным напылением.

Недостатки включают сложность распыления материалов с низкой плотностью, таких как Iic, высокий уровень шума (более 140 дБ), потребность в герметичных коробках и высокую цену.

Оборудование для распыления детонационным пистолетом

Холодное распыление

Схема процесса сварки холодным напылением

В процессе холодной сварки напылением используются деформируемые частицы, которые вводятся в сверхзвуковой поток предварительно нагретого газа. Поток направляется на подложку. Покрытие наносится импазионным методом.

Нет нагрева частиц (газ нагревается для достижения более высокой скорости звукового потока).

Можно использовать только пластиковые материалы.

Сравнение процессов нанесения покрытий

Сравнительная схема процессов нанесения покрытийПроцессы напыления

Процессы сварки термическим напылениемМетоды подготовки подложки

- Химический

- паровое обезжиривание

- выпечка (пористые материалы выпекаются при 315-345С)

- ультразвуковая очистка

- сухая/мокрая абразивоструйная обработка

- придание шероховатости: за 2 часа до распыления с механической обработкой, макро-приданием шероховатости или сухой абразивной пескоструйной очистке

Преимущества и недостатки сварки распылением

Преимущества:

- Гладкий сварной шов

- Высокое проникновение (используется на металле 3/16″ или больше)

- Высокая скорость наплавки

- Минимальное разбрызгивание

- Снижение стоимости: спрей используется для укрепления более дешевого материала

- Низкое тепловложение: покрытия не проникают в основной материал

- Универсальность: можно наносить на большинство металлов, пластиков и керамики

- Работает в широком диапазоне толщин: от 0,001 до 0,1 дюйма, может иметь толщину более 1 дюйма

- Высокая скорость обработки: скорость распыления составляет от 3 до 60 фунтов/час (в зависимости от используемого процесса)

Недостатки:

- Требуется обучение сварщика

- Стоимость газа может быть выше из-за более высокого содержания аргона (> 85%)

- Рекомендуется только для плоского положения и горизонтальных скруглений

- Сильный нагрев может вызвать дискомфорт у сварщика

- Может возникнуть подрез, особенно на верхней кромке сварных швов

- Связывание покрытия механическое, не металлургическое

- Процесс прямой видимости

- Плохая стойкость покрытий к точечной нагрузке

Требования для сварки распылением

- Требуется высокое напряжение (обычно от 26 до 37 вольт)

- Размер проволочного электрода: (обычно требуется 0,045 или больше) — большой ток (обычно от 180 до 440 ампер)

- Защитные газы: не менее 85% аргона, остаток CO2.