Напыление металлов: Напыление металла – Центр защитных покрытий

alexxlab | 22.05.2023 | 0 | Разное

Напыление металла – Центр защитных покрытий

Напыление металла это множество разных процессов в которых, главным образом, происходит нанесение покрытия частицами металла распыленными или уже в порошке. Cуть данного метода заключается в том, что расплавленный металл под воздействием струи сжатого газа распыляется на мелкие частицы, которые, ударяясь о покрываемую поверхность, расплющиваются и сцепляются с ней и между собой, образуя покрытие слоистого строения толщиной от 0,02 мм. На нашем предприятии, ООО ЦЗПУ, открылась роботизированная линия по напылению металла. В результате чего возросли качество и точность обрабатываемых изделий. Напыление металла проводится в специализированной камере, нанесение покрытий методом HVOF (высокоскоростное напыление) из порошка.

Напыление металла, для нанесения защитных покрытий на металлические поверхности преследует цель: создание функциональных свойств поверхности, упрочнение деталей для предотвращения их разрушения под воздействием окружающей среды и изменение формы изделия и ее восстановление, наращивание поврежденной в процессе эксплуатации поверхности.

Напыление металла

В зависимости от назначения детали, ее материала и условий эксплуатации при восстановлении используют различные методы напыления металла. Все они основаны на нагреве мелких частиц напыляемого материала до высоковязкого или расплавленного состояния и переносе их на поверхность изделия. Соударяясь с поверхностью изделия частицы металла закрепляются на ней и формируют покрытие. Чем больше скорость металлических частиц, тем выше качество покрытия, его плотность и прочность сцепления с основой. Материал для напыления подается в пламя горелки в виде проволоки или порошка, где происходит нагрев и распыление частиц, которые тепловым потоком источника нагрева разгоняются и попадают на поверхность напыляемой детали.

Металлизированные поверхности можно подвергать дальнейшей обработке. Реализуемые свойства покрытий: износостойкость, коррозиестойкость, термостойкость, антифрикционность, жаростойкость.

Напыление металла преимущества

- различные по габаритам (до 8 метров в длину и/или диаметром 1500мм)

- высокая гибкость процесса, что выражается в возможности нанесения покрытий на различные по габаритам изделия

- меньшее влияние процесса нанесения покрытия на свойства материала детали:

с наплавкой, т.к. деталь не нагревается выше 130 грС и не возникает напряжений в изделии, с гальваникой — экологичность, качество покрытия, ремонтопригодность у напыления выше

Напыление металлов – все способы и необходимое оборудование

Напыление металлов позволяет улучшить характеристики деталей, работающих в условиях, связанных сильным изнашиванием и механическими концентрированными нагрузками. Металлизация поверхностей повышает устойчивость и увеличивает срок службы. Кроме решения технических задач, напыление используется во время производства декоративных изделий, бижутерии, в пищевой, фармацевтической и химической промышленностях. Для напыления могут применяться различные металлы, конкретный выбор зависит от технического задания.

Металлизация поверхностей повышает устойчивость и увеличивает срок службы. Кроме решения технических задач, напыление используется во время производства декоративных изделий, бижутерии, в пищевой, фармацевтической и химической промышленностях. Для напыления могут применяться различные металлы, конкретный выбор зависит от технического задания.

Используется для обработки деталей со сложной геометрической формой, процесс основан на восстановлении хрома из растворов солей при помощи гипофосфита натрия. Осадок имеет серый цвет, блеск приобретается после полирования. Химическое хромирование протекает в ваннах с таким составом растворов.

Состав растворов для химического хромирования

- Фтористый хром, г — 17

- Хлористый хром, г — 1,2

- Лимоннокислый натрий, г — 8,5

- Гипофосфит натрия, г — 8,5

- Вода, л — 1

- Температура, °С — 70-87

Хромированная деталь

Скорость процесса хромирования может достигать 2,5 мкм/ч, для изготовления ванн используется устойчивый пластик. Металлизация сопровождается выделением ядовитых химических соединений, растворы негативно влияют на кожу людей. Во время производства работ следует соблюдать правила техники безопасности, для очистки воздушной среды устанавливается принудительная вентиляция. Мощность вентиляции рассчитывается исходя из объема помещения или рабочей зоны с учетом минимальной кратности обмена.

Металлизация сопровождается выделением ядовитых химических соединений, растворы негативно влияют на кожу людей. Во время производства работ следует соблюдать правила техники безопасности, для очистки воздушной среды устанавливается принудительная вентиляция. Мощность вентиляции рассчитывается исходя из объема помещения или рабочей зоны с учетом минимальной кратности обмена.

На промышленных предприятиях монтируется вентиляция пластиковая, она позволяет выдерживать рекомендованные технологические параметры при минимальных финансовых потерях. Для промышленного хромирования химическим методом применяются специально разработанные растворы с улучшенными показателями.

Промышленные растворы для химического хромирования

При приготовлении растворов первым растворяется хлористый хром. Затем согласно схеме могут растворяться лимонно-кислый натрий и фтористый хром. Для ускорения химических процессов в состав добавляется щавелевая кислота. Ионы хрома образуют с ней химически активный ион, скорость покрытия возрастает до 7 мкм/ч и более. Процентное содержание ингредиентов корректируется технологами с учетом поставленных конечных задач по обработке деталей.

Процентное содержание ингредиентов корректируется технологами с учетом поставленных конечных задач по обработке деталей.

Для получения расчетного покрытия необходимо выполнять следующие требования:

- Качественная подготовка поверхностей. Детали очищаются механическим и химическим способами, при необходимости поверхности шлифуются.

- Оборудование должно обеспечивать максимальную автоматизацию процесса для исключения вредного влияния человеческого фактора.

- Постоянный контроль за состоянием раствора, фильтрование, поддержание заданной концентрации, своевременная замена катода.

Нарушение рекомендованной технологии может становиться причиной отслоений покрытий или образования глубоких раковин. Необходимость исправления дефектов приводит к значительному увеличению себестоимости производства.

Линия химического хромирования

Визуальный контроль химических процессов производится за счет определения количества выделяемого водорода, технологи рекомендуют для улучшения процесса одновременно покрывать детали из нескольких металлов. Слишком интенсивное выделение водорода может становиться причиной появления раковин, скорость процесса регулируется в каждом конкретном случае.

Слишком интенсивное выделение водорода может становиться причиной появления раковин, скорость процесса регулируется в каждом конкретном случае.

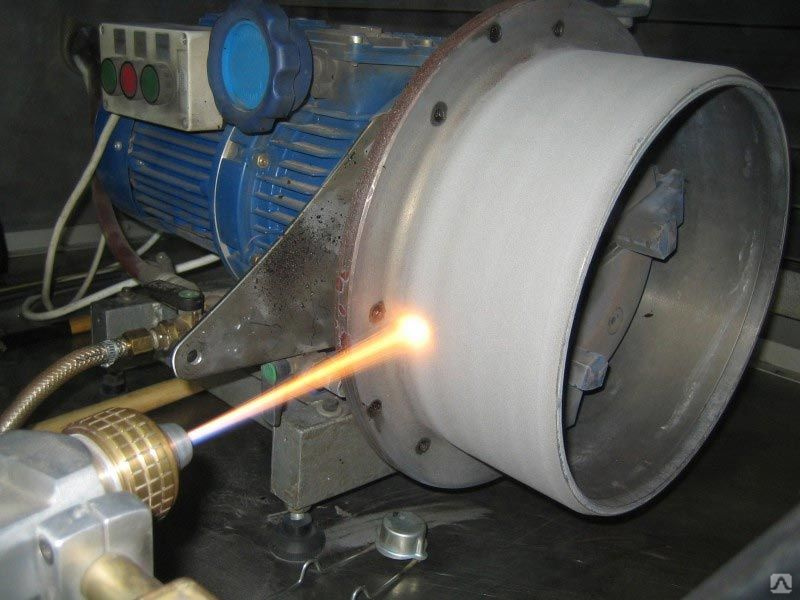

Газоплазменное напыление

Газоплазменное напыления позволяет получать чистое покрытие с высокими показателями адгезии. Процесс протекает при температурах до +50 000°С, скорость струи оставляет 500 м/с, температура поверхности обрабатываемой детали составляет не более +200°С.

Газоплазменное напыление металлов

Шероховатость поверхности напыляемых деталей до 60 Rz, зона обдува должна на 2–5 мм превышать номинальный размер напыляемого участка. Для работы используются порошки одной фракции по размерам, необрабатываемые участки детали закрываются специальными экранами. Перед процессом поверхность деталей предварительно прогревается до рабочих технологических температур.

Режимы работы оборудования при газоплазменном напылении

Технология напыления

Схема оборудования для напыления

Оборудование для порошкового напыления состоит из подвода газа (1), катода плазмотрона (2), корпуса катода (3), теплоизолятора (4), корпуса анода (5), порошкового питателя (6), подвода газа-носителя (7), плазменной дуги (8) и источника питания (9).

Газоплазменное напыление допускает финишную обработку покрытий для улучшения характеристик деталей, в таком случае толщина покрытия должна учитывать механическую шлифовку.

Напыление в вакууме

Перенос напыляемых металлов выполняется при разрежении 10-2 Па, напыление может быть катодным, магнетронным или ионно-плазменным. Вакуум увеличивает прочность сцепления поверхностей. Оборудование для технологии может быть многокамерным или многопозиционным однокамерным. Первые линии состоят из нескольких установок, в каждой из которых выполняется определенное напыление металлов, агрегаты между собой соединены технологическими линиями для транспортировки деталей. Многопозиционные имеют несколько отдельных постов для напыления в одном объеме. Вакуумное напыление производится по следующим этапам:

- Создание вакуума заданной глубины. Мощные компрессоры откачивают воздух из камеры, металлизация контролируется автоматическими приборами.

- Распыление покрывающего материала. В зависимости от особенностей процесса напыление металлов может выполняться несколькими способами.

- Транспортировка деталей в зависимости от их состояния.

Установка вакуумного напыления

Технологические определенияВакуумное напыление – сложный технологический процесс, зависящий от нескольких параметров:

- Критическая температурная точка напыления. Выше этого значения весь объем направляемых частиц отражается от поверхности детали, напыление металлов приостанавливается. Параметр зависит от металла детали, состояния ее рабочей поверхности и свойств напыляемых материалов.

- Критическая плотность давления. Минимальная плотность, при которой осадочная пленка адсорбируется и становится неспособной принимать атомы металла, напыление прекращается. Контроль критической плотности в установках выполняется непрерывно, при необходимости параметры условий корректируются. В зависимости от состава пленки могут быть моно- или поликристаллическими и аморфными.

Для повышения производительности вакуумное оборудование комплектуется механизмами автоматизированной транспортировки деталей в камеру и из нее, экранами и манипуляторами, заслонками и прочими механизмами. Напыление осуществляется в полуавтоматическом режиме.

Использование вакуумного оборудования позволяет получать напыление металлов с максимальным коэффициентом адгезии, увеличивается скорость протекания процесса, покрытия отличаются повышенной твердостью и химической устойчивостью. Недостаток – высокая энергоемкость процесса. Кроме того, вакуумное напыление не рекомендуется использовать для деталей со сложным профилем поверхностей.

Если вас интересует стоимость изготовления продукции, отправьте нам техническое задание на почту info@plast‑product.ru или позвоните по телефону 8 800 555‑17‑56

Что такое металлический спрей? | MSSA

Инженерные поверхности для исключительной производительности

Инженерные поверхности для исключительной производительности

Напыление металла — это процесс, который используется во всем мире более 100 лет, при котором расплавленный металл или размягченные частицы наносятся на подготовленную поверхность (подложку) до усиливают его свойства (твердость, антикоррозионные, износостойкие, диэлектрические, восстанавливающие размеры и др. ). Не используются растворители или химикаты , только чистый металл . Материалы подложки включают металлы, стекло, углеродное волокно, пластик, гипс, полистирол, керамику и дерево. Дуговое напыление металла, часто используемое в качестве альтернативы процессу цинкования, имеет низкое тепловложение во время напыления, что устраняет риск деформации компонента. Нет ограничений на размер компонента, на который наносится металлическое напыление, и эти компоненты можно обрабатывать на месте, что означает отсутствие проблем с транспортировкой или ожиданием. Конкретные работы требуют дополнительной защиты в критических зонах, процесс Metal Spray позволяет оператору изменять толщину покрытия для удовлетворения этой потребности.

). Не используются растворители или химикаты , только чистый металл . Материалы подложки включают металлы, стекло, углеродное волокно, пластик, гипс, полистирол, керамику и дерево. Дуговое напыление металла, часто используемое в качестве альтернативы процессу цинкования, имеет низкое тепловложение во время напыления, что устраняет риск деформации компонента. Нет ограничений на размер компонента, на который наносится металлическое напыление, и эти компоненты можно обрабатывать на месте, что означает отсутствие проблем с транспортировкой или ожиданием. Конкретные работы требуют дополнительной защиты в критических зонах, процесс Metal Spray позволяет оператору изменять толщину покрытия для удовлетворения этой потребности.

Наше оборудование для напыления металла включает в себя дуговое напыление, пламенное напыление, плазменное напыление, высокоскоростное воздушно-топливное (HVAF), высокоскоростное кислородно-топливное (HVOF), лазерное наплавление, оборудование для сварки распылением, а также вспомогательное оборудование. Более подробную информацию о каждом процессе можно получить, щелкнув соответствующие вкладки.

Более подробную информацию о каждом процессе можно получить, щелкнув соответствующие вкладки.

Этот процесс в основном используется для антикоррозионной защиты, модификации/улучшения поверхности и восстановления технических размеров и использовался во всех мыслимых отраслях, включая аэрокосмическую, автомобильную, морскую, биомедицинскую, сельское хозяйство, космические путешествия, производство электроэнергии, инфраструктуру, горнодобывающую промышленность и многие другие. больше приложений. Области применения для улучшения поверхности включают, помимо прочего: замену твердого хрома, твердосплавное покрытие, искробезопасное, антипригарное и нескользящее покрытия.

Чем металлическое распыление отличается от цинкования?

- Распространенное заблуждение относительно антикоррозионных покрытий состоит в том, что они могут быть заполнены только цинком, тогда как на самом деле Metal Spray может предложить 4 варианта антикоррозионных покрытий, каждый из которых имеет собственное название: Цинк 99,99 %, цинк-алюминиевый сплав 85/15, алюминий 99,5% и алюминий-магний 5% .

- Без времени отверждения это означает, что компоненты и структуры готовы к использованию сразу после нанесения.

- Низкое тепловложение во время распыления устраняет риск деформации компонента .

- Низкое тепловложение устраняет риск термической металлургической деградации .

Приведенное выше видео поможет подчеркнуть низкое тепловложение , показывая примеры

, которые теряют четкость, искажаются, деформируются или даже плавятся при воздействии высокой температуры. - Герметичные полые конструкции могут обрабатываться без риска взрыва .

- Размер обрабатываемого компонента не ограничен.

- Компоненты можно обрабатывать на площадке , что означает отсутствие проблем с транспортировкой или ожиданием.

- Нет проблем с утилизацией стоков.

- Требуются уменьшенные запасы цинка. Оборотные средства не связаны в ванне с расплавленным цинком.

- Топливо не требуется для поддержания расплавленного цинка, когда процесс не работает.

- Металлическое напыление восстанавливает защиту от коррозии на поврежденных участках сварных швов из оцинкованной стали (для этого существуют международные стандарты).

- Толщина покрытия может варьироваться для обеспечения дополнительной защиты в критических зонах.

- Процесс распыления металла не ограничивается цинком .

- Алюминий, сталь, бронза и т. д. также могут применяться для различных целей.

- Из-за гальванического шлака не требуется никаких доработок.

- Покрытие Metal Spray является пористым и, следовательно, идеальная поверхность для нанесения краски или порошкового покрытия (если требуется, поскольку в этом нет необходимости).

- Нет необходимости в предварительном травлении и т. д.

Чем металлическое распыление отличается от покраски?

- Материалы стабильного качества и чистоты, не требуют смешивания перед нанесением.

- Материалы имеют бесконечный срок годности при правильном хранении .

- Требуется меньше шагов процесса.

- Это упрощает контроль качества и снижает вероятность ошибок.

- Напыляемые компоненты не требуют длительного отверждения или высыхания , что позволяет лучше использовать площадь пола.

- Напыление цинка, алюминия и их сплавов обеспечивает эффективную коррозионную стойкость и немедленную защиту .

- Напыленные металлы более прочные , чем краски и , могут выдерживать более грубое использование .

- Даже при повреждении напыленного слоя жертвенное действие предотвращает коррозию .

- Металлы можно наносить распылением в более широком диапазоне климатических условий (температура и влажность) , чем краски.

- Материалы , используемые с начала 1900-х годов , не изменились и используются до сих пор , тогда как многочисленные системы окраски многократно заменялись.

Знаете ли вы? Доктор Макс Ульрих Шооп (на фото выше) впервые применил распыление металла в начале 1900-х годов, когда он, стреляя пулями из игрушечной пушки, которую он купил для своего маленького сына, обнаружил, что расплавленный свинец и цинк прилипают практически к любой поверхности.

Остались вопросы? Позвоните нам по телефону (07) 3823 1004 или нажмите здесь, чтобы отправить нам электронное письмо.© 2022 – 2023 гг. Поставки металлического спрея Австралия

Напыление металла | Металлургия для чайников

Напыление металла — напыление горячего металла на поверхность для создания покрытия. Методы термического напыления представляют собой процессы нанесения покрытия, при которых расплавленные (или нагретые) материалы напыляются на поверхность. «Исходное сырье» (предшественник покрытия) нагревается электрическими (плазменными или дуговыми) или химическими средствами (пламя горения).

Методы термического напыления представляют собой процессы нанесения покрытия, при которых расплавленные (или нагретые) материалы напыляются на поверхность. «Исходное сырье» (предшественник покрытия) нагревается электрическими (плазменными или дуговыми) или химическими средствами (пламя горения).

Напыление металла

Термическое напыление позволяет получить толстые покрытия (приблизительный диапазон толщины от 20 микрометров до нескольких миллиметров, в зависимости от процесса и сырья) на большой площади с высокой скоростью осаждения по сравнению с другими процессами нанесения покрытий, такими как гальваническое покрытие, физическое и химическое осаждение из паровой фазы. Материалы покрытия, доступные для термического напыления, включают металлы, сплавы, керамику, пластмассы и композиты.

Их подают в виде порошка или проволоки, нагревают до расплавленного или полурасплавленного состояния и ускоряют к подложкам в виде микрометровых частиц.

Процесс термического напыления с проволокой для горения

В качестве источника энергии для термического напыления обычно используется горение или электрический дуговой разряд. Полученные покрытия образуются путем накопления многочисленных распыляемых частиц. Поверхность может незначительно нагреваться, что позволяет наносить покрытие из легковоспламеняющихся веществ.

Полученные покрытия образуются путем накопления многочисленных распыляемых частиц. Поверхность может незначительно нагреваться, что позволяет наносить покрытие из легковоспламеняющихся веществ.

Напыление металла порошком и проволокой

Качество покрытия обычно оценивается путем измерения его пористости, содержания оксидов, макро- и микротвердости, прочности сцепления и шероховатости поверхности. Как правило, качество покрытия повышается с увеличением скорости частиц.

Различают несколько вариантов термического напыления:

- Плазменное напыление

- Детонационное напыление

- Проволочно-дуговое напыление

- Пламенное напыление

- Высокоскоростное газокислородное напыление (HVOF)

- Теплое распыление

- Холодное напыление

В классических (разработанных между 1910 и 1920 гг.), но до сих пор широко используемых процессах, таких как газопламенное напыление и напыление проволочной дугой, скорости частиц, как правило, низкие (< 150 м/с), а исходные материалы должны быть расплавлены для осаждения. Плазменное напыление, разработанное в 1970-х годах, использует высокотемпературную плазменную струю, генерируемую дуговым разрядом с типичными температурами >15000 К, что позволяет распылять тугоплавкие материалы, такие как оксиды, молибден и т. д.

Плазменное напыление, разработанное в 1970-х годах, использует высокотемпературную плазменную струю, генерируемую дуговым разрядом с типичными температурами >15000 К, что позволяет распылять тугоплавкие материалы, такие как оксиды, молибден и т. д.

Предварительная обработка :

Сцепление с поверхностью является чисто механическим, поэтому требуется твердая шпонка, очищенная от жира или других загрязнений. Поэтому тщательная очистка и предварительная обработка окрашиваемой поверхности чрезвычайно важны. Придание шероховатости поверхности обычно происходит пескоструйной обработкой сухим корундом. Кроме того, для некоторых применений используются другие среды, такие как закаленное железо, стальной песок или карбид кремния.

Предварительная обработка Напыление металла

Все детали подвергаются пескоструйной очистке с использованием острого абразивного песка для достижения шероховатости поверхности приблизительно 100-300 мкм. Помимо типа зернистости, другими важными факторами являются размер частиц, форма частиц, угол струи, давление и чистота зернистого материала. Подходящими материалами подложки являются те, которые могут выдерживать процедуры струйной обработки для придания шероховатости поверхности, обычно имеющие поверхностную твердость около 55. Rockwell C или ниже. Для подготовки подложек с более высокой твердостью требуются специальные методы обработки.

Подходящими материалами подложки являются те, которые могут выдерживать процедуры струйной обработки для придания шероховатости поверхности, обычно имеющие поверхностную твердость около 55. Rockwell C или ниже. Для подготовки подложек с более высокой твердостью требуются специальные методы обработки.

Некоторые из доступных напыляемых металлических материалов включают:

Алюминиевые покрытия

обеспечивают защиту от агрессивных атмосферных сред. Алюминиево-кремниевые покрытия используются для ремонта и восстановления алюминиевых подложек, а также для низкотемпературных уплотнений в компрессорах. Добавление кремния в алюминиевый сплав обеспечивает улучшенную обрабатываемость по сравнению с покрытиями из чистого алюминия.

Бронзовые покрытия

образуют плотное износостойкое покрытие, которое особенно хорошо подходит для неправильно обработанных компонентов, ремонта, восстановления или для создания опорной поверхности на другой основе.

Покрытия из чистой меди

обеспечивают хорошую проводимость для электрических применений. Покрытия из медных сплавов используются для обработки элементов машин, спасения, ремонта и восстановления оснований на основе меди.

Покрытия из медных сплавов используются для обработки элементов машин, спасения, ремонта и восстановления оснований на основе меди.

Доступны углеродистая и низколегированная сталь

, подходящие для износа общего назначения. Различные марки с разным содержанием углерода влияют на твердость и износостойкость покрытия. Сплавы из нержавеющей стали также легко доступны. Все эти продукты подходят для общего восстановления, спасения и наращивания изношенных и неправильно обработанных компонентов, а более твердые сплавы обеспечивают дополнительную износостойкость.

Покрытия на основе свинца (эквивалент белого металла)

обеспечивают самосмазывающуюся опорную поверхность и обладают хорошей стойкостью к кислотам и другим сильным реагентам. Идеальная пригодность включает регулируемые башмаки подшипников в станках.

Молибденовые покрытия

создают твердые, смазывающие поверхности, устойчивые к истиранию, истиранию и истиранию, а также имеют очень низкий коэффициент трения. Эти характеристики являются результатом образования оксида молибдена на поверхности. Ключевыми областями применения этого материала являются компоненты автомобилей и другого транспортного оборудования.

Эти характеристики являются результатом образования оксида молибдена на поверхности. Ключевыми областями применения этого материала являются компоненты автомобилей и другого транспортного оборудования.

Процесс плазменного напыления

Процесс плазменного напыления представляет собой напыление расплавленного или размягченного при нагревании материала на поверхность для получения покрытия. Материал в виде порошка впрыскивается в высокотемпературное плазменное пламя, где он быстро нагревается и разгоняется до высокой скорости.

Принципиальная схема процесса плазменного напыления

Горячий материал воздействует на поверхность подложки и быстро охлаждается, образуя покрытие. Этот правильно выполненный процесс плазменного напыления называется «холодным процессом» (по отношению к материалу подложки, на который наносится покрытие), поскольку температура подложки может поддерживаться на низком уровне во время обработки, что позволяет избежать повреждений, металлургических изменений и деформации материала подложки.

Напыление пламенной проволокой

При напылении пламенной проволокой, типичном методе газового напыления, проволока последовательно подается в газовое пламя, такое как кислородно-ацетиленовое или кислородно-пропановое, расплавляется и распыляется с использованием сжатого воздуха для образования покрытий.

Схема газопламенного напыления

Характеристики:

- Использование легкого оборудования, подходит для строительства на месте

- Термическая деформация основных металлов практически отсутствует

- Регулируемый диапазон толщины (0,1~10 мкм)

- Широкий выбор материалов

- Высокая износостойкость покрытий

Все виды металлов, которые могут быть превращены в проволоку, включая цинк, алюминий, углеродистую сталь, нержавеющую сталь и молибден, могут применяться для этого метода распыления. Диапазон толщин широк, от 0,1 до 10 мкм.

Напыление пламенным стержнем

Используя тот же принцип, что и напыление пламенной проволокой, этот метод требует использования оксидно-керамического стержня в качестве материала покрытия. Керамический стержень подается в кислородно-ацетиленовое пламя, нагревается и расплавляется, затем мелко измельчается сжатым воздухом и затвердевает на основном металле, образуя покрытие. Поскольку в нем используется керамика, этот метод подходит для напыления для защиты от коррозии или для защиты от износа, что повышает термостойкость вокруг горячих зон.

Керамический стержень подается в кислородно-ацетиленовое пламя, нагревается и расплавляется, затем мелко измельчается сжатым воздухом и затвердевает на основном металле, образуя покрытие. Поскольку в нем используется керамика, этот метод подходит для напыления для защиты от коррозии или для защиты от износа, что повышает термостойкость вокруг горячих зон.

Распыление пламенной проволокой

Характеристики:

- Распыляет только полностью расплавленные частицы

- Обеспечивает превосходное сцепление частиц и образует прочные покрытия

- В три-четыре раза быстрее, чем порошковое напыление

- Менее подвержен тепловому воздействию, чем плазменное напыление

- Ограниченный выбор материалов покрытия (ограничен оксидной керамикой)

Пламенное порошковое напыление

При этой форме напыления порошковый материал подается в распылитель через порошковый насос, расплавляется и нагревается в высокотемпературном пламени, образуя покрытие. В основном существует три метода подачи порошка: соединение порошкового насоса непосредственно с пистолетом-распылителем, использование отдельного насоса для порошка и подача в пистолет-распылитель с использованием неактивного газа (например, азота).

В основном существует три метода подачи порошка: соединение порошкового насоса непосредственно с пистолетом-распылителем, использование отдельного насоса для порошка и подача в пистолет-распылитель с использованием неактивного газа (например, азота).

Схема распыления пламенного порошка

Характеристики:

- Широкий выбор материалов, включая металлы, сплавы, пластмассы и керамику

- Длительное время плавления в пламени обеспечивает превосходную адгезионную прочность материалов (эффективность 90% для самофлюсующихся сплавов)

- Очень низкий уровень шума

- Использует сжатые газы для ускорения и охлаждения частиц

- Использование легкого распылителя позволяет выполнять распыление вручную

Пламенное распыление HVOF

Этот метод формирует покрытия с использованием мощного удара распыления, создаваемого увеличенной скоростью распыления. Используя тот же топливный газ, что и пламенное напыление, он делится на HVOF (High Velocity Oxy-Fuel) с использованием смеси топлива и кислорода и HVAF (High Velocity Air-Fuel) с использованием смеси топлива и воздуха. Он работает по принципу

Он работает по принципу

- Горение происходит внутри трубки

- Горючий газ распыляется с высокой скоростью через сопло

- Порошок подается в распыляемый газ, нагревается, расплавляется и распыляется с высокой скоростью, в конечном итоге образуя покрытие.

Схема газопламенного напыления HVOF

Характеристики:

- Распыление в два или четыре раза быстрее

- Может образовывать тонкие покрытия

- Окисление происходит меньше

- Требуются более мелкие порошки

- Может вызвать засорение пистолета-распылителя

- Генерирует ультразвук

- Работа должна выполняться в изолированной звуконепроницаемой комнате

Дуговое напыление

При этом типичном электрическом напылении две металлические проволоки генерируют электрический дуговой разряд, расплавляются и подаются в соответствии со скоростью плавления. Затем расплавленные металлы тонко измельчаются сжатым воздухом и последовательно отливаются на основной металл, образуя покрытие. По сравнению с методами пламенного напыления он показывает отличные характеристики. Поскольку материал покрытия может полностью расплавиться при высокой температуре, он обеспечивает превосходную адгезию к основному материалу. Однако материалы покрытия ограничены электропроводящими материалами.

По сравнению с методами пламенного напыления он показывает отличные характеристики. Поскольку материал покрытия может полностью расплавиться при высокой температуре, он обеспечивает превосходную адгезию к основному материалу. Однако материалы покрытия ограничены электропроводящими материалами.

Схема дугового напыления

Характеристики:

- Быстрое напыление (в два-четыре раза быстрее, чем пламенное напыление)

- Высокая адгезионная прочность и прочность покрытия

- Используя различные типы материалов, можно формировать покрытия из сплава

- Низкие эксплуатационные расходы

Процесс детонационного термического напыления

Схематическая диаграмма процесса детонационного термического напыления

Детонационная пушка в основном состоит из длинного ствола с водяным охлаждением и впускными клапанами для газов и пороха. Кислород и горючее (чаще всего ацетилен) подаются в ствол вместе с пороховым зарядом. Искра используется для воспламенения газовой смеси, и возникающая в результате детонация нагревает и разгоняет порох до сверхзвуковой скорости в стволе.