Нарезание резьбы плашками и метчиками на токарном станке – Нарезание резьбы на токарных станках резцом, метчиком: способы, видео

alexxlab | 12.05.2020 | 0 | Разное

Нарезание резьбы на токарном станке резцом, плашкой, метчиком

Резьбовые соединения активно применяются практически во всех отраслях человеческой деятельности, начиная от сельского хозяйства, заканчивая космической промышленностью. Для нарезания резьбы в небольших объемах используется токарный станок в паре со специальным инструментом: резцами, плашками, метчиками и резьбонарезными головками. Способ подбирается в зависимости от необходимой прочности, размеров, профиля и расположения винтовой поверхности.

Оглавление:

- Профили резьбы

- Виды резцов

- Использование метчиков и плашек

- Резьбонарезные головки

- Способы контроля ровности резьбы

Особенности нарезания резьбы

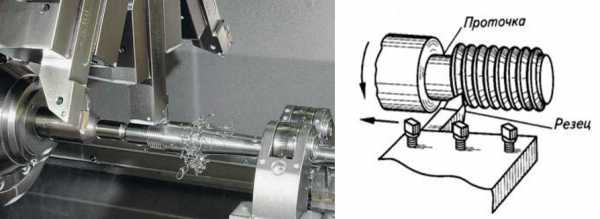

При выполнении работы на токарном стенке с установленным резцом, вершина инструмента прочерчивает винтовое углубление, перемещаясь вдоль оси вращения заготовки. Эта канавка и называется резьбой. Характеризуется она следующими параметрами:

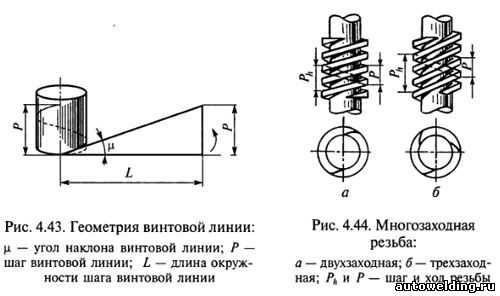

- Шаг – расстояние между соседними витками. Измеряется по оси обрабатываемой детали.

- Угол увеличения винтовой линии – показатель наклона линии относительно перпендикулярной к оси вращения заготовки плоскости. Определяется частотой вращения детали и скоростью движения режущего инструмента вдоль ее оси.

- Ход (для многозаходной резьбы) – расстояние между сформированными одной ниткой ближайшими витками.

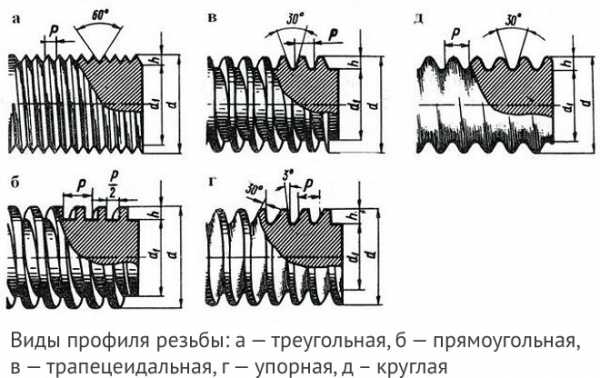

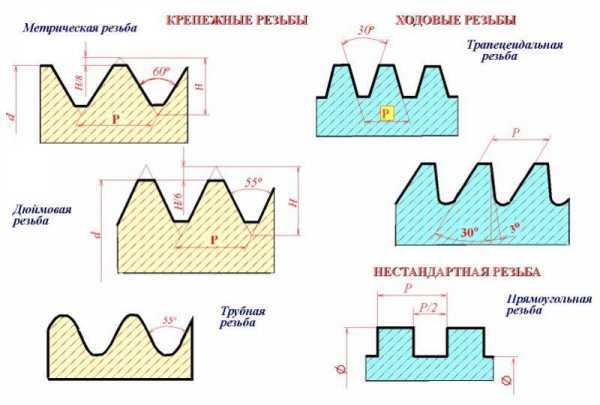

Различают 5 профилей резьбы, которые влияют на характеристики резьбового соединения:

- круглые;

- упорные;

- прямоугольные;

- трапецеидальные;

- треугольные.

Сама же поверхность детали может иметь коническую или цилиндрическую форму. Винтовая линия, прорезаемая инструментом на станке, формируется за один или несколько заходов. Для резьбы с двумя и более нитками, последние расположены друг относительно друга эквидистантно. Чтобы посчитать их количество, достаточно взглянуть на начало поверхности резьбы.

Применение резцов

При нарезании резьбы резцом, используются следующие типы этого инструмента:

1. Круглые. Устанавливаются в отверстие торца держателя. Относятся к фасонному типу резцов. Используются для внутренней и внешней обработки заготовок.

2. Стержневые. Головки выполняются различной формы и сечения, расположены на стержне. Для повышения ресурса инструмента, некоторые модели на рабочих гранях имеют напайки из твердых сплавов.

3. Призматические. Установка на токарный станок выполняется посредством держателя “ласточкин хвост”. Подвергаются большему количеству заточек, чем круглые варианты, подходят для обработки деталей исключительно с внешней стороны.

Наружную резьбовую поверхность можно нарезать на станке и прямыми, и отогнутыми разновидностями инструмента, смонтированными в оправку, а внутреннюю – изогнутыми и прямыми. При изготовлении резцов используется быстрорежущая сталь. Подробные характеристики стандартизированы, а вместе со схемами и чертежами указаны в ГОСТ 18876-73.

Профиль резьбы соответствует конфигурации вершины резца, которая, в свою очередь, может быть скругленной формы, либо же иметь фаску. В зависимости от материала заготовки подбирается передний угол инструмента (0-25 градусов). Так, для твердых и хрупких деталей этот параметр меньше, чем для изготовленных из вязких и цветных металлов. Существуют подробные схемы выбора угла резания под большинство материалов. Прежде чем нарезать внутреннюю резьбу на станке, необходимо выполнить сверление отверстия или его дополнительную расточку.

Задние боковые углы резцов выставляются одинаковыми с правой и левой сторон, а подбираются таким образом, чтобы отсутствовало трение между поверхностью инструмента о сформированную им канавку. Когда угол подъема резьбы не превышает 4°, показатель выставляется в районе 3–5°. В ином случае угол устанавливается в пределах 6 – 8 градусов.

При нарезании резьбы на конической и цилиндрической заготовке из стали используются резцы с твердосплавными пластинами Т15К6, Т30К4, Т14К8, Т15К6. В случае работы с чугунными деталями, применяются инструменты из сплавов ВКЗМ, В2К, ВК6М, ВК4.

Технология использования токарных резцов:

- Резец закрепляется в резцедержателе, а обрабатываемая деталь – в центрах или патроне станка.

- Резец перемещается вдоль оси вращения заготовки, прочерчивая винтообразную линию. Оба движения строго согласуются между собой. Иными словами, за один оборот детали резец сдвигается на расчетный шаг будущей резьбы.

- Суппорт приводится в движения от шпинделя через коробку передач и ходовой винт. При этом передаточное соотношение должно равняться соотношению шага ходового винта к шагу нарезаемой резьбы.

- Подача резца выполняется по одной из схем: параллельно образующей резьбы (контактирует лишь режущая кромка), перпендикулярно оси вращения заготовки (контактирует весь профиль).

- Для формирования на станке резьбы с крупным шагом, заготовка предварительно обрабатывается прорезным резцом. Его угол профиля на 5-10° отличается от угла профиля резьбы.

- Производительность труда при работе с токарными станками невысокая, так как много времени уходит на обратный ход резца и его установку на размер.

- Работа требует повышенного внимания и выполняется исключительно специалистом с высокой квалификацией.

Технология использования метчиков и плашек

Метчик используются в том случае, когда необходимо нарезать внутреннюю, преимущественно метрическую резьбу в отверстиях небольшого диаметра. Представляет собой стальной стержень винтовой формы с канавками для отвода стружки, расположенными в продольном направлении. Инструмент состоит из следующих частей:

- Хвостовик;

- Калибрующая часть;

- Заборная часть.

Для формирования метчиком резьбы высокого качества, используют последовательно 3 типа этого токарного инструмента, которые можно отличить по количеству размещенных на хвостовике рисок:

- Черновой;

- Получистовой;

- Чистовой.

Скорость работы на токарном станке с установленными метчиками может быть довольно высокой. В качестве примера, для алюминиевых, чугунных и бронзовых деталей этот показатель по технологии составляет порядка 6-22 м в минуту, в то время как для других материалов – от 5 до 12 м в минуту.

Плашка предназначена для нарезания наружной резьбы. Представляет собой инструмент плоской цилиндрической формы, в центре которого находится отверстие с острыми кромками и каналами для отвода стружки. Выглядит, как подобие гайки. Калибрующая часть плашки расположена по ее середине, а заборный конус – с каждой из сторон. Инструмент на токарном станке закрепляется в плашкодержатель – специальный патрон в пиноли задней бабки. Чтобы инструмент зашел в заготовку без усилий, на торце последней снимается фаска, высота которой соответствует профилю резьбы.

Плашки могут быть разрезные или цельные. Диаметр первых подвергается регулировке в небольших пределах, что позволяет восстанавливать рабочие характеристики инструмента после его износа. Цельные же варианты используются для формирования резьбы высокой точности. В производстве применяется легированная или углеродистая сталь.

При использовании плашки на станке для токарных работ, поверхность заготовки подвергается предварительной обточке на величину необходимого диаметра резьбы, но с учетом следующих допусков:

- Для резьбы 6-10 мм допуск – 0,1-0,2 мм;

- Для 11-18 допуск 0,12 – 0,24 мм;

- Для 20-30 мм допуск 0,14-0, 28 мм.

Скорость нарезания резьбы плашкой, установленной в токарном станке, регулируется в соответствии с материалом заготовки, напрямую влияет на интенсивность износа инструмента:

- Для стали – 3-4 м в минуту;

- Для чугуна – 2-3 м в минуту;

- Для латуни – 10-15 м в минуту.

Применение резьбонарезных головок

При нарезке резьбы на токарно-винторезном станке к использованию резьбонарезных головок прибегают реже, чем к описанным выше инструментам. В роли их рабочего элемента выступают специальные гребенки нескольких типов:

- призматические;

- тангенциальные;

- круглые;

- радиальные.

Первый тип гребенок применяется для нарезания внутренней резьбы, оставшиеся три – для наружной. Особенностью инструмента является автоматическое расхождение рабочих органов при обратном ходе, что предотвращает их контакт с только что сформированными винтовыми нитями.

Резьбонарезные головки на станке применяются преимущественно в том случае, когда требуется высокоточная работа. При нарезании резьбы на длинных винтах и червяках инструмент устанавливается на суппорте станка. Наиболее популярны круглые резчики, так как они просты в обслуживании, имеют повышенную стойкость. Для нарезания внутренней резьбы на станках револьверного типа применяются исключительно призматические гребенки со специальным заходным конусом. Работа выполняется за один проход.

Контроль резьбы

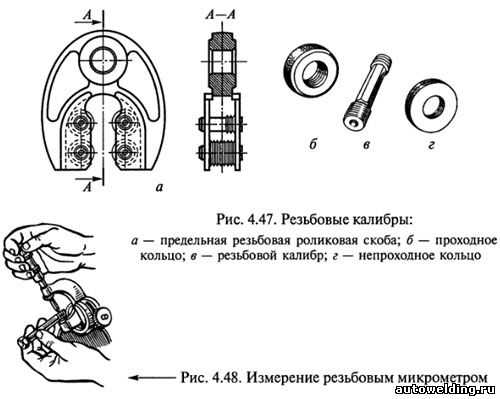

- Для проверки состояния резьбы в процессе ее нарезания на станке применяется резьбовой шаблон – инструмент, состоящий из помещенных в кассету пластин, на которых находятся зазубрины. На плоской части шаблона указывается шаг резьбы.

- Для комплексного контроля используются резьбовые калибры проходного (с полным профилем резьбы) и непроходного типа (с укороченным профилем, для проверки среднего диаметра). С ними необходимо обращаться с особой осторожностью. В противном случае возможно образование царапин и забоин на зазубренной поверхности.

- Диаметры нарезанной резьбы, а также ее шаг проверяются резьбовым микрометром – инструментом, оснащенным в шпинделе и пятке посадочными отверстиями, которые выполняют роль креплений для сменных вставок. Микрометр устанавливается в стойку, после чего следует его настройка по образцу-эталону.

- Перед проверкой резьбы детали любым из указанных инструментов, ее необходимо очистить от грязи и стружки, не извлекая из станка.

Токарная резьба на станке — особенности нарезания резьбы, настройка станка, особенности нарезания трубной и конусной резьбы

Нарезание резьбы — одна из наиболее распространенных операций в металлообработке. Для ее выполнения в несерийном производстве используются универсальные токарно-винторезные станки. Эти станки работают с заготовками в виде тел вращения и небольшими деталями несимметричной формы, которые можно установить на планшайбе станка. В других случаях резьбу получают фрезерованием, накатыванием и прочими способами.

Нарезание резьбы на токарном станке

Для формирования резьбы на токарном станке используют режущие инструменты, вершина которых перемещается с постоянной скоростью вдоль оси вращающейся заготовки. При этом на поверхности заготовки образуется винтовая линия. Наклон винтовой линии к плоскости, перпендикулярной центральной оси заготовки, зависит от соотношения скорости вращения шпинделя и скорости перемещения инструмента и обозначается углом подъема винтовой линии. Расстояние между двумя соседними одинаковыми элементами резьбы, измеренное вдоль оси, называется шагом резьбы.

При углублении инструмента в заготовку по винтовой линии образуется поверхность с такой же формой, как и у вершины инструмента. Профилем резьбы называется контур сечения резьбы на плоскости, проходящей через ее ось вращения. В зависимости от профиля резьбы делятся на треугольные, трапециевидные, прямоугольные и круглые, которые используются крайне редко. Резьба с прямоугольным профилем является упорной, она применяется для резьбовых пар, работающих под значительной нагрузкой.

При углублении инструмента в заготовку по винтовой линии образуется поверхность с такой же формой, как и у вершины инструмента. Профилем резьбы называется контур сечения резьбы на плоскости, проходящей через ее ось вращения. В зависимости от профиля резьбы делятся на треугольные, трапециевидные, прямоугольные и круглые, которые используются крайне редко. Резьба с прямоугольным профилем является упорной, она применяется для резьбовых пар, работающих под значительной нагрузкой.

В зависимости от формы базовой поверхности, резьбы разделяются на цилиндрические и конические. Конические резьбы используются в масляных, водяных, топливных и воздушных системах, словом там, где требуется герметичность соединения. По виду базовой поверхности резьбы можно разделить на внешние и внутренние.

По направлению различают левые и правые резьбы, правая резьба закручивается при вращении по часовой стрелки, а левая — против. По количеству нитей резьбы выделяют однозаходные и многозаходные. Многозаходные резьбы позволяют пройти большее расстояние за один оборот. Количество заходов можно определить, взглянув на торец детали. В зависимости от единиц измерения выделяют метровые и дюймовые резьбы.

Нарезание резьбы резцами

Нарезание токарной резьбы резцами является наиболее распространенным способом. Оно применяется для создания наружной и внутренней резьбы. Для создания резьбы используются резцы призматической, стержневой и призматической формы. Их размеры и формы близки к аналогичным показателям фасонных резцов. Для наружной резьбы используются прямые и отогнутые резцы, для внутренней при небольшом диаметре отверстия применяются изогнутые резцы, а при большом диаметре — прямые резцы, закрепленные на оправке. Мелкие отверстия выполнить резцом невозможно. В глухих отверстиях при выполнении резцом резьбы предусматривается выточка для его выхода и фаски на кромках отверстия.

Большой выбор резцов и другого режущего инструмента для токарных станков можно найти в Разделе «Режущего инструмента для токарных станков».

Резцы для нарезания резьбы имеют в качестве режущей кромки пластины из быстрорежущих сталей и твердых сплавов. Для предварительных операций применяются пластины из сплавов Т15К6, Т14К8 и их аналоги, а для чистовых — Т30К4 и Т15К6. В обработке чугунных заготовок высокую эффективность показывают элементы из сплавов В2К, ВК3М, ВК4, ВК6М.

Нарезание внутренней резьбы

Для внутренней резьбы помимо резцов используются метчики и гребенки. Метчик представляет собой инструмент в виде стержня с резьбой, выполненный из закаленной стали. На поверхности стрежня вдоль его оси имеются фрезерованные канавки, благодаря которым резьба имеет режущие кромки. Хвостовая часть метчика имеет квадратное сечение, которое позволяет закрепить его в патроне или воротке.

Для внутренней резьбы помимо резцов используются метчики и гребенки. Метчик представляет собой инструмент в виде стержня с резьбой, выполненный из закаленной стали. На поверхности стрежня вдоль его оси имеются фрезерованные канавки, благодаря которым резьба имеет режущие кромки. Хвостовая часть метчика имеет квадратное сечение, которое позволяет закрепить его в патроне или воротке.

В ходе нарезания резьбы металл не только срезается в стружку, но и пластически деформируется из-за врезания инструмента, и внутренний диаметр отверстия увеличивается. С учетом этой особенности диаметр отверстия под резьбу рассчитается путем вычитания из наружного диаметра метчика шага резьбы.

Существует множество различных метчиков, из которых распространение получили гаечные, ручные и машинные. Для нарезания резьбы при помощи метчика деталь закрепляется на станке, в ней сверлится отверстие и шпиндель настраивается на требуемое число оборотов. Метчик, установленный в задней бабке, за счет движения пиноли вводится в отверстие, и деталь совершает вращение.

Нарезание конусной резьбы

Из конических резьб наиболее широко используется стандартная, имеющая профиль, симметричный по отношению к нормали к оси конуса. Для нарезания такой резьбы используются те же методы, что и для обычной цилиндрической резьбы.

Для наружной конической резьбы производится обточка по наружному диаметру на конус. Это легко выполнить резьбовыми резцами на токарно-винторезном станке при помощи копировальной линейки, однако этот способ отличается низкой производительностью.

На токарно-револьверных станках нарезание конической резьбы выполняется при помощи плашек. Если требуется получить высокоточную резьбу, то используются резьбонарезные головки с плашками различной формы. В ходе выполнения операции плашки автоматически раздвигаются.

Также для конической резьбы применяются накатные ролики, которые позволяют выполнить накатывание резьбы. Для внутренней конической резьбы используются метчики специальной конструкции.

Настройка токарного станка для нарезания резьбы

Для выполнения токарной резьбы с заданными параметрами необходимо точно настроить станок. В первую очередь требуется связать вращение шпинделя с перемещением суппорта. Продольная подача за оборот шпинделя должна равняться шагу резьбы.

Токарно-винторезные станки позволяют настроить подачу резца за счет сцепления зубчатых колес их гитары подачи и коробки подачи. Имеется большое количество комбинаций сцепления этих колес, что позволяет настроить станок на любую нарезаемую резьбу.

Не режется резьба на токарном станке с ЧПУ – основные ошибки

1. не режет совсем (горит пуск – оси не едут – скорее всего нет ответа о скорости вращения шпинделя от датчика или не запущено вращение шпинделя)

2. не попадает в витки (наличие большого механического люфта, проскальзывание датчика энкодера или его кинематики)

3. режет резьбу с шагом, отличающимся от заданного (проверяем цикл резьбонарезания, максимальную скорость подачи при резьбонарезании, работа в мм)

Общие проверки

-проверить программу нарезания резьбы, заход и отход согласно руководству по эксплуатации (текст предоставить для анализа)

-проверить соответствие материала, резца, оборотов шпинделя, подачи, диапазона шпинделя

-(шаг резьбы, мм) * (кол-во оборотов шпинделя об/мин) не должно превышать максимальной скорости рабочей подачи по оси (P1430) => уменьшить скорость вращения шпинделя (проблема возникает при нарезании крупной резьбы с шагом больше 8-10 мм)

– проверить крепление электрических кабелей (разъемов) и самих кабелей от энкодера до ЧПУ

-проверить крепление энкодера на шпиндельной бабке, муфты энкодера, шестерни на валу энкодера в шпиндельной бабке

-Проверить параметр и установленное значение импульсов датчика шпинделя за 1 оборот. P3720=4096 импульсов

* параметры указаны для ЧПУ Fanuc 0i серии

stankomach.com

Нарезание резьбы плашкой на токарно-винторезном станке — МегаЛекции

Краткие теоретические сведения

Нарезание наружной резьбы

Резьба представляет собой винтовую канавку, образованную на деталях вращения.

Многие детали машин, строительных конструкций и бытовых приборов скрепляют между собой при помощи резьбовых соединений. В резьбовых соединениях применяют болты, шпильки и винты.

Болт — цилиндрический стержень с головкой на одном конце и с резьбой на другом (рис. 75, а).

Шпилька — цилиндрический стержень с резьбой на обоих концах (рис. 75, 6). Один конец шпильки ввинчивается в одну из соединяемых деталей, а на другой конец устанавливают скрепляемую деталь и навинчивают гайку.

Винт — цилиндрический стержень с резьбой для ввинчивания в одну из соединяемых деталей и головкой различных форм (рис. 75, в).

Резьба — это выступы на поверхности винтов и гаек, расположенные по винтовой линии. Основными элементами резьбы являются угол подъема винтовой линии α, шаг резьбы р, угол профиля γ, наружный и внутренний диаметры резьбы (рис. 76).

Изображение резьбы на чертеже показано на рис. 60.

Для нарезания наружной крепежной резьбы используют специальный инструмент — плашки (рис. 77, а). Плашка имеет вид гайки из закаленной стали. Резьбу плашки пересекают сквозные продольные отверстия. Режущие кромки, образованные этими отверстиями в местах пересечения с профилем резьбы, имеют форму клина и обеспечивают резание заготовки. Стружка выходит в отверстия.

Для того чтобы нарезать резьбу плашкой на стержне, надо по табл.6 определить диаметр стержня для данной резьбы и проточить заготовку на этот диаметр с обязательным выполнением фаски на конце стержня. Фаска необходима для того, чтобы плашка в начальной стадии нарезания резьбы легче захватывала металл.

Таблица 6

| Диаметр резьбы, мм | ||||||

| Диаметр стержня, мм | 2,9 | 3,9 | 4,8 | 5,8 | 7,9 | 9,9 |

| Заготовку закрепляют вертикально в тисках, предварительно разметив на стержне длину нарезаемой резьбы. Длина выступающей над плоскостью губок части стержня должна быть больше длины нарезаемой резьбы на 20…25 мм. Плашку для нарезания требуемой резьбы (диаметр резьбы и ее шаг обозначены на поверхности плашки) закрепляют в плашкодержателе (рис. 77, 6), накладывают на верхний торец стержня и с небольшим нажимом, без перекосов, вращают ее (рис. 78). Первые нитки резьбы можно нарезать без смазки, так как плашка захватывает сухой металл легче, затем стержень смазывают маслом. Вращают плашкодержатель следующим образом: один-два оборота по часовой стрелке и пол-оборота в обратном направлении для ломания стружки. Качество нарезанной резьбы в условиях школьных мастерских можно проверить, навинчивая на нее соответствующую гайку. |

Внутреннюю резьбу (резьбу в отверстии) нарезают метчиком (рис. 79). Он состоит из хвостовика и рабочей части. Рабочая часть метчика представляет собой винт с продольными канавками. Режущие кромки образованы пересечением поверхности канавки с профилем резьбы метчика. По канавкам при нарезании резьбы сходит стружка.

Ручные метчики для нарезания метрической резьбы выпускают по одному, либо для труднообрабатываемых материалов в комплекте по два (чистовой и черновой) или три (черновой, средний и чистовой) штуки. На хвостовой части всех метчиков нанесены круговые риски (одна, две или три) или проставлены номера метчиков и указаны диаметр и шаг резьбы.

Перед нарезанием резьбы метчиком в детали выполняют отверстие соответствующего диаметра (табл. 7).

Таблица 7.

| Диаметр резьбы, мм | ||||||

| Диаметр сверла, мм | 2,5 | 3,4 | 4,2 | 6,7 | 8,4 |

| Заготовку с отверстием закрепляют в тисках так, чтобы ось отверстия была перпендикулярна плоскости губок тисков. Затем на хвостовик чернового метчика надевают вороток, а рабочую часть метчика смазывают маслом. Метчик вертикально без перекоса помещают в нарезаемое отверстие и, прижимая его к детали левой рукой, плавно вращают вороток по часовой стрелке, пока метчик не врежется в металл и не встанет устойчиво. После этого вороток берут обеими руками и вращают с легким нажимом: один-два оборота по часовой стрелке и пол-оборота против. Так нарезают все отверстие. Закончив нарезание черновым метчиком, его вывертывают, вставляют средний и повторяют нарезание. Окончательно доводят резьбу чистовым метчиком. Качество резьбы в условиях мастерских можно проверить, вворачивая в отверстие соответствующий болт. При нарезании резьбы иногда возникают следующие дефекты, которых следует избегать: 1) шероховатая или рваная нарезка — получается, если отсутствует смазка, а также из-за перекоса метчика или плашки; 2) резьба неполного профиля — если диаметр отверстия больше нормы или диаметр стержня меньше нормы; З) перекос резьбы или поломка метчика и плашки — если диаметр отверстия меньше нормы или диаметр стержня больше нормы. |

Нарезание резьбы плашкой на токарно-винторезном станке

1. Настройте станок на минимальную частоту вращения шпинделя.

2. Закрепите заготовку в трехкулачковый патрон.

З. Закрепите требуемую плашку в плашкодержателе.

4. Переместите заднюю бабку к правому торцу заготовки и закрепите ее так, чтобы между пинолью и торцом заготовки можно было вставить плашкодержатель.

5. Установите плашку заборной частью на фаску заготовки и подожмите плашкодержатель пинолью задней бабки. Рукоятку плашкодержателя обоприте на планку, закрепленную в резцедержателе (рис. 81).

6. Включите станок. Вращая маховик задней бабки, подожмите пинолью плашкодержатель к вращающейся заготовке. Как только плашка начнет навинчиваться на заготовку самостоятельно, вращение маховика следует прекратить.

7. Не доходя 3…4 мм до конца нарезаемого участка, выключите станок, отведите пиноль и переместите поперечные салазки на себя. Вращением плашкодержателя вручную нарежьте резьбу до конца.

Примечание: нарезание резьбы можно производить без включения станка, проворачивая шпиндель вручную.

Задания

1. Определить инструменты для нарезания резьбы из числа предложенных, и их характеристики.

2. С помощью справочника подобрать сверло нужного диаметра для нарезания заданной учителем внутренней резьбы.

3. Произвести нарезание внутренней резьбы.

4. С помощью справочника подобрать стержень нужного диаметра для нарезания заданной учителем наружной резьбы.

5. Произвести нарезание наружной резьбы.

6. С помощью шагомера и штангенциркуля определить диаметр и шаг предложенной резьбы.

Вопросы для самоконтроля

1. В чём сущность нарезания резьбы?

2. Виды резьб?

3. Инструменты для нарезания внутренней резьбы.

4. Характеристика резьбы. Определение основных характеристик резьбы.

5. Техника нарезания внутренней резьбы.

6. Инструменты для нарезания наружной резьбы.

7. Техника нарезания наружной резьбы.

8. Техника безопасности при нарезании резьбы.

Содержание отчета

Ответы на контрольные вопросы.

Рекомендуемая литература

1. Покровский Б.С. Евстегнеев Н.А. Общий курс слесарного дела.- М: Издательский центр «Академия»,2016-80с.

2. Макиенко Н.И. Слесарное дело с основами материаловедения. – М: «Высшая школа», 1973. – 464с.

3. Муравьёв Е.М., Молодцов М.П. Практикум в учебных мастерских: Учеб. пособие для студентов пед. ин-тов Ч.1. Обработка металлов / Под ред. Е.М. Муравьёва. – М: Просвещение, 1987. – 272с.

4. Покровский Б.С. Основы слесарного дела: учебник для нач. проф. Образования/Б.С.Покровский .-3-е изд., перераб.-М.:2010.-320с.

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

megalektsii.ru

Технология нарезания резьбы на токарных станках (статья) · Стальтрейд

08.11.2016

Комментариев нет

3272

Общие сведения

Вершина резца при перемещении с постоянной скоростью подачи вдоль вращающейся заготовки, врезаясь, оставляет на ее поверхности винтовую линию (рис. 4.42).

Наклон винтовой линии к плоскости, перпендикулярной оси вращения заготовки, зависит от частоты вращения шпинделя с заготовкой и подачи резца и называется углом μ подъема винтовой линии (рис. 4.43). Расстояние между винтовыми линиями, измеренное вдоль оси заготовки, называется шагом Р винтовой линии. Если отрезок на поверхности детали, равный шагу винтовой линии, развернуть на плоскость, то из прямоугольного треугольника АБВ можно определить

tgμ= P/(πd),

где d — диаметр заготовки по наружной поверхности резьбы.

При углублении резца в поверхность заготовки вдоль винтовой линии образуется винтовая поверхность, форма которой соответствует форме вершины резца. Резьба — это винтовая поверхность, образованная на телах вращения и применяемая для соединения, уплотнения или обеспечения заданных перемещений деталей машин и механизмов. Резьбы подразделяются на цилиндрические и конические.

В зависимости от назначения резьбового соединения применяют резьбы различного профиля.

Профиль резьбы — это контур сечения резьбы в плоскости, проходящей через ее ось. Широко применяются резьбы с остроугольным, трапецеидальным и прямоугольным профилями.

Резьбы бывают левые и правые. Винт с правой резьбой завертывают при вращении по часовой стрелке (слева направо), а винт с левой резьбой — против часовой стрелки (справа налево). Различают однозаходные и многозаходные резьбы. Однозаходная резьба образована одной непрерывной ниткой резьбы, а многозаходная — несколькими нитками резьбы, эквидистантно расположенными на поверхности детали. Число ниток легко определить на торце детали, где начинается резьбовая поверхность (рис. 4.44, а и б).

Различают ход Ph и шаг Р многозаходной резьбы. Ход многозаходной резьбы (ГОСТ 11708—82) — это расстояние по линии, параллельной оси резьбы, между любой исходной средней точкой на боковой стороне резьбы и средней точкой, полученной при перемещении исходной средней точки по винтовой линии на угол 360° между одноименными точками одного витка одной нитки резьбы, измеренное параллельно оси детали. Ход многозаходной резьбы равен шагу резьбы, умноженному на число заходов:

Ph= кР,

где k — число заходов.

Нарезание резьбы резцами

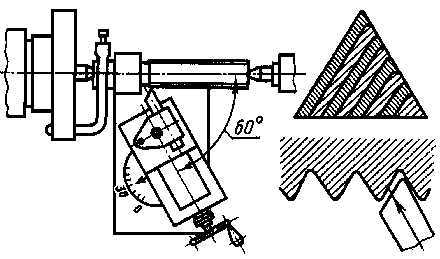

На токарно-винторезных станках наиболее широко применяют метод нарезания наружной и внутренней резьб резцами (рис. 4.45). Резьбонарезные резцы бывают стержневые, призматические и круглые; их геометрические параметры не отличаются от геометрических параметров фасонных резцов.Резьбы треугольного профиля нарезают резцами с углом в плане при вершине ε= 60° ± 10′ для метрической резьбы и ε= 55° ± 10′ для дюймовой резьбы. Учитывая погрешности перемещения суппорта, которые могут привести к увеличению угла резьбы, иногда применяют резцы с углом ε = 59°30′. Вершина резца может быть скругленной или с фаской (в соответствии с формой впадины нарезаемой резьбы).

Резьбонарезные резцы оснащают пластинами из быстрорежущей стали и твердых сплавов. Предварительно деталь обтачивают таким образом, чтобы ее наружный диаметр был меньше наружного диаметра нарезаемой резьбы. Для метрической резьбы диаметром до 30 мм эта разница ориентировочно составляет 0,14… 0,28 мм, диаметром до 48 мм — 0,17…0,34 мм, диаметром до 80 мм — 0,2…0,4 мм. Уменьшение диаметра заготовки обусловлено тем, что при нарезании резьбы материал заготовки деформируется и в результате этого наружный диаметр резьбы увеличивается.

Нарезание резьбы в отверстии производят или сразу после сверления (если к точности резьбы не предъявляют высоких требований), или после его растачивания (для точных резьб). Диаметр отверстия (мм) под резьбу

d0 = d-P,

где d — наружный диаметр резьбы, мм; Р — шаг резьбы, мм.

Диаметр отверстия под резьбу должен быть несколько больше внутреннего диаметра резьбы, так как в процессе нарезания резьбы металл деформируется и в результате этого диаметр отверстия уменьшается. Поэтому результат, полученный по приведенной выше формуле, увеличивают на 0,2…0,4 мм при нарезании резьбы в вязких материалах (стали, латуни и др.) и на 0,1…0,02 мм при нарезании резьбы в хрупких материалах (чугуне, бронзе и др.).

В зависимости от требований чертежа резьба может заканчиваться канавкой для выхода резца. Внутренний диаметр канавки должен быть на 0,1 …0,3 мм меньше внутреннего диаметра резьбы, а ширина канавки (мм)

b=(2…3)P.

В процессе нарезания болтов, шпилек и некоторых других деталей при отводе резца, как правило, образуется сбег резьбы.

Для более удобного и точного нарезания резьбы на торце обрабатываемой детали выполняют уступ длиной 2…3 мм, диаметр которого равен внутреннему диаметру резьбы. По этому уступу определяют последний проход резца, после окончания нарезания резьбы уступ срезают.

Точность резьбы во многом зависит от правильной установки резца относительно линии центров. Для того чтобы установить резец по биссектрисе угла профиля резьбы перпендикулярно к оси обрабатываемой детали, используют шаблон, который устанавливают на ранее обработанной поверхности детали вдоль линии центров станка. Профиль резца совмещают с профилем шаблона и проверяют правильность установки резца по просвету. Резьбонарезные резцы следует устанавливать строго по линии центров станка.

На токарно-винторезных станках резьбу нарезают резцами за несколько проходов. После каждого прохода резец отводят в исходное положение. По нониусу ходового винта поперечного движения подачи суппорта устанавливают требуемую глубину резания и повторяют проход. При нарезании резьбы с шагом до 2 мм подача составляет 0,05…0,2 мм на один проход. Если резьбу нарезать одновременно двумя режущими кромками, то образующаяся при этом стружка спутывается и ухудшает качество поверхности резьбы. Поэтому перед рабочим проходом резец следует смещать на 0,1…0,15 мм поочередно вправо или влево, используя перемещение верхнего суппорта, в результате чего обработка ведется только одной режущей кромкой. Число черновых проходов — 3…6, а чистовых — 3.

Нарезание резьбы плашками и метчиками

Для нарезания наружной резьбы на винтах, болтах, шпильках и других деталях применяют плашки. Участок детали, на котором необходимо нарезать резьбу плашкой, предварительно обрабатывают. Диаметр обработанной поверхности должен быть несколько меньше наружного диаметра резьбы. Для метрической резьбы диаметром 6…10 мм эта разница составляет 0,1…0,2 мм, диаметром 11…18 мм — 0,12…0,24 мм, диаметром 20…30 мм — 0,14…0,28 мм. Для образования захода резьбы на торце детали необходимо снять фаску, соответствующую высоте профиля резьбы.

Плашку устанавливают в плашкодержатель (патрон), который закрепляют в пиноли задней бабки или гнезде револьверной головки. Скорость резания v при нарезании резьбы плашками для стальных заготовок 3…4 м/мин, для чугунных — 2…3 м/мин и для латунных — 10… 15 м/мин.

Внутренние метрические резьбы диаметром до 50 мм часто нарезают метчиками. Обычно на токарном станке применяют машинные метчики, что позволяет нарезать резьбу за один проход. Для нарезания резьбы в деталях из твердых и вязких материалов применяют комплекты, состоящие из двух или трех метчиков. В комплекте из двух метчиков первый (черновой) выполняет 75 % всей работы, а второй (чистовой) — доводит резьбу до требуемого размера. В комплекте из трех метчиков первый (черновой) выполняет 60 % всей работы, второй (получистовой) — 30 % и третий (чистовой) — 10 %. Метчики в комплекте различают по заборной части, наибольшую длину имеет заборная часть чернового метчика.

При установке метчика в револьверную головку на его хвостовик надевают и закрепляют винтом кольцо, вместе с которым метчик устанавливают в патрон для плашек и закрепляют, как плашку.

Скорость резания v при нарезании резьбы метчиками для стальных заготовок 5… 12 м/мин, для чугунных, бронзовых и алюминиевых — 6…22 м/мин. Нарезание резьбы производят с охлаждением эмульсией или маслом.

Нарезание резьбы резьбонарезными головками

Резьбонарезные винторезные головки применяют для нарезания наружной и внутренней резьбы на токарных, токарно-револьверных станках и на токарных автоматах.

С помощью хвостовика резьбонарезная головка устанавливается в пиноли задней бабки или в револьверной головке станка. В винторезных головках применяют радиальные, тангенциальные и круглые гребенки. В конце нарезания резьбы гребенки автоматически расходятся и при обратном ходе не соприкасаются с резьбой.

При нарезании наружной резьбы большое распространение получили головки с круглыми гребенками, так как они просты по конструкции, позволяют осуществлять много переточек и обладают большей стойкостью, чем радиальные и тангенциальные гребенки. Устройство и принцип работы существующих винторезных головок имеют незначительные различия.

Внутреннюю резьбу чаще нарезают резьбонарезными головками с призматическими гребенками, режущие кромки которых располагаются на одном диаметре и имеют заходный конус. Число гребенок в комплекте зависит от размера головки. Гребенки смещены в комплекте одна относительно другой в соответствии с углом подъема винтовой линии нарезаемой резьбы.

При нарезании длинных винтов и червяков для повышения производительности применяют резцовые головки, которые устанавливают на суппорте станка. Эти головки оснащают обыкновенными и чашечными резцами и используют при нарезании наружных и внутренних резьб.

Контроль резьбы

Шаг резьбы измеряют резьбовым шаблоном, представляющим собой пластину 2 (рис. 4.46), на которой нанесены зубцы с шагом резьбы, обозначаемым на плоскости шаблона. Набор шаблонов для метрической или дюймовой резьбы скрепляется в кассету 1. Резьбовыми шаблонами определяют только шаг резьбы.

Правильность выполненной на детали внутренней и наружной резьбы комплексно оценивают с помощью резьбовых калибров (рис. 4.47). Резьбовые калибры разделяют на проходные, имеющие полный профиль резьбы и являющиеся как бы прототипом детали резьбового соединения, и непроходные, контролирующие только средний диаметр резьбы и имеющие укороченный профиль.

Для измерения наружного, среднего, внутреннего диаметров и шага резьбы применяют резьбовые микрометры (рис. 4.48). Резьбовой микрометр имеет в шпинделе и пятке посадочные отверстия, в которые устанавливают комплекты сменных вставок, соответствующие измеряемым элементам резьбы. Для удобства измерений резьбовой микрометр закрепляют в стойке, а затем настраивают по шаблону или эталону.

Перед контролем проверяемые детали необходимо очистить от стружки и грязи. В процессе контроля следует осторожно обращаться с калибрами, чтобы на их рабочей резьбовой поверхности не появились забоины и царапины.

СтальТрейд 2016 @ “Металлообработка и сервис” Копирование материалов сайта запрещено!

steeltreyd.ru

Нарезание резьбы на токарном станке резцом

Как нарезать резьбу на токарном станке резцом: видео, количество оборотов, размерность

Нарезание резьбы на токарном станке это одна из самых распространенных операций, ежедневно выполняемых на тысячах токарных станков. В качестве рабочего инструмента используются резцы, головки резьбонарезные, плашки и метчики. Выполнение резьбы с использованием резца требует особой сноровки и знаний.

Виды резцов

виды резцов: а — прямой; б — круглый; в — изогнутыйКонструкция токарного станка позволяет нарезать внутреннюю и наружную резьбу. Для этого создано множество разновидностей резцов, относящихся к трем большим группам:

- призматические;

- круглые;

- стержневые.

Стержневые — самый простой тип инструмента для нарезки. Это стержень (любой формы сечения) с рабочей головкой. Профиль определяется формой головки. Одна из разновидностей стержневых резцов — с припаянными твердосплавными рабочими гранями. Они более устойчивы к стиранию и не требуют частых заточек. Круглые и призматические относятся к фасонной категории.

Призматические режут только внешнюю сторону. По сравнению со стержневыми способны работать с большими поверхностями. Резец удерживается в держателе «ласточкиным хвостом». Способны к большему количеству переточек, чем стержневые.

Круглые выполняют наружную и внутреннюю резьбу. Они удобнее режут и имеют больший спектр применения, нежели призматические. Их можно перетачивать большее количество раз. В держателе устанавливаются относительно торца и отверстия.

Техника нарезания резьбы

Резец равномерно передвигается вдоль заготовки и своей вершиной прорубает линию в форме винта. Наклон линии к оси, перпендикулярной движению резака, называется углом увеличения винтовой линии. Зависит этот показатель от:

- скорости вращения детали в станке;

- особенностей подачи резака.

Во время заглубления резака в болванку она покрывается винтовой канавкой. Резьба обеспечивает надежное крепление, уплотнение либо передвижение элементов в запланированном направлении.

В зависимости от конфигурации болванки дается название крепления: цилиндрическое либо коническое. Профиль, который является одновременно поперечником проекции на плоскость резьбы, подбирают с учетом назначения. Наиболее применимы следующие профили:

- прямоугольный;

- трапециевидный;

- остроугольный.

Их нарезают однозаходными или многозаходными. Вторые создаются несколькими канавками, расположенными на одинаковых промежутках друг от друга, первые — единой канавкой.

Свойства резьбы определяются такими понятиями, как шаг и ход — расстояние между одинаковыми элементами витка. Он равняется произведению количества заходов на шаг.

Правила нарезки

резьбовой шаблон используется для контроля правильности нарезания резьбы

резьбовой шаблон используется для контроля правильности нарезания резьбы- Чистота резьбы определяется постановкой и направлением движения инструмента. Чтобы использовать инструмент правильно существует шаблон. Он размещается параллельно серединам станка на заготовке. Проекции инструмента и шаблона накладывают друг на друга и исследуют просвет. Резак размещают исключительно по центральной линии станка.

- Внутренняя резьба нарезается изогнутыми инструментами (при небольшом поперечнике отверстия). Можно использовать ровный инструмент, вставив его в оправку. Наружная — чаще гнутыми, в редких случаях ровными. Выбор резца зависит от типа металла и параметров резьбы.

- Правила размещения рабочей грани инструмента зависят от планируемого профиля. Треугольный выполняют при вершине 60 или 55 град. (для метрической или дюймовой). Так как иногда во время движения суппорта возможны погрешности, используют инструмент с вершиной 59 градусов 30 минут.

- Передний угол инструмента выбирается в соответствии с материалом детали в пределах 0 — 25 град. Чем тверже и хрупче материал, тем меньше угол. Так, для болванок из стали берут инструмент с углом 0 градусов, высоколегированные стали можно нарезать углом до 10 градусов.

- Впадина выполняется гладкой, скругленной или с риской, под форму подбирают верхушку резака.

- Показатель боковых углов инструмента сзади должен быть таковым, чтобы во время нарезки боковые грани не соприкасались с поверхностью резьбы. Обычно справа и слева они равны: при угле резьбового подъема выше 4 градусов — от 6 до 8 градусов и от 3 до 5 градусов, если угол до 4 градусов.

- Внутренние резьбы режут непосредственно по окончанию расточки или сверления. В связи с тем, что при работе металл деформируется, поперечник отверстия берется чуть больше, нежели внутренний поперечник. Потому к расчетному показателю прибавляют до 0,02 для хрупких металлов и до 0,4 для вязких.

- Иногда резьбу следует оканчивать канавкой. Внутренний поперечник канавки нужно делать на 0,3 мм меньше, чем аналогичная характеристика резьбы.

- Чтобы на торце выполнить качественную резьбу, необходимо сделать уступ до 3 мм не меняя диаметр. С помощью этого выступа обозначают итоговый проход резака. По окончанию нарезки уступ удаляют.

- Черновой проход выполняется со скоростью до 30 метров в минуту, чистовой до 55 метров в минуту. При обработке чугуна скорость не более 25 метров в минуту. Твердосплавными инструментами сталь режется со скоростью до 150 м\минуту. Когда шаг резьбы меньше 2 мм используют повышенные скорости, когда шаг от 6 мм — пониженные (точные показатели можно найти в специальных таблицах).

- Режется резьба в несколько проходов, по окончанию каждого прохода инструмент устанавливается в начальную позицию.

- Когда необходимо на длинную заготовку нанести наружную резьбу, суппорт вручную устанавливают в начальную позицию, отключив гайку разъема. Чтобы сделать следующий проход нарезания следует попасть точно в канавку.

Параметры и соответствующие ГОСТы

Параметры и соответствующие ГОСТыИнструкция по нарезанию резьбы в видеоролике:

stanokgid.ru

Нарезание резьбы на токарном станке – резцы, метчики, плашки, головки и гребенки

Нарезание резьбы на токарном станке относится к тем операциям, для которых могут быть использованы различные инструменты. Решают эту задачу чаще всего с помощью резца. Помимо него используют также метчики, плашки, рабочие головки специального назначения. Кроме того, на токарных станках такую операцию можно выполнять по технологии накатки.

Процесс нарезания резьбы на токарном станке резцом

Нарезание резьбы с использованием токарного оборудования

При нарезании резьбы на заготовке, установленной на токарном станке, с помощью резца такой процесс выглядит следующим образом: инструмент, перемещающийся вдоль оси вращающейся детали (движение подачи), своей заостренной вершиной прочерчивает на ее поверхности линию винтового типа. Характерным параметром винтовой линии, формируемой резцом на поверхности заготовки, является угол ее подъема или увеличения. Величина данного угла, измеряемого между касательной, распо

i-perf.ru

Нарезание резьбы плашками и метчиками

Для нарезания наружной резьбы на винтах, болтах, шпильках и других деталях применяют плашки. Участок детали, на котором необходимо нарезать резьбу плашкой, предварительно обрабатывают. Диаметр обработанной поверхности должен быть несколько меньше наружного диаметра резьбы. Для метрической резьбы диаметром 6…10 мм эта разница составляет 0,1…0,2 мм, диаметром 11…18 мм — 0,12…0,24 мм, диаметром 20…30 мм — 0,14…0,28 мм. Для образования захода резьбы на торце детали необходимо снять фаску, соответствующую высоте профиля резьбы.

Плашку устанавливают в плашкодержатель (патрон), который закрепляют в пиноли задней бабки или гнезде револьверной головки. Скорость резания v при нарезании резьбы плашками для стальных заготовок 3…4 м/мин, для чугунных — 2…3 м/мин и для латунных — 10… 15 м/мин.

Внутренние метрические резьбы диаметром до 50 мм часто нарезают метчиками. Обычно на токарном станке применяют машинные метчики, что позволяет нарезать резьбу за один проход. Для нарезания резьбы в деталях из твердых и вязких материалов применяют комплекты, состоящие из двух или трех метчиков. В комплекте из двух метчиков первый (черновой) выполняет 75 % всей работы, а второй (чистовой) — доводит резьбу до требуемого размера. В комплекте из трех метчиков первый (черновой) выполняет 60 % всей работы, второй (получистовой) — 30 % и третий (чистовой) — 10 %. Метчики в комплекте различают по заборной части, наибольшую длину имеет заборная часть чернового метчика.

При установке метчика в револьверную головку на его хвостовик надевают и закрепляют винтом кольцо, вместе с которым метчик устанавливают в патрон для плашек и закрепляют, как плашку.

Скорость резания v при нарезании резьбы метчиками для стальных заготовок 5… 12 м/мин, для чугунных, бронзовых и алюминиевых — 6…22 м/мин. Нарезание резьбы производят с охлаждением эмульсией или маслом.

Нарезание резьбы резьбонарезными головками

Резьбонарезные винторезные головки применяют для нарезания наружной и внутренней резьбы на токарных, токарно-револьверных станках и на токарных автоматах.

С помощью хвостовика резьбонарезная головка устанавливается в пиноли задней бабки или в револьверной головке станка. В винторезных головках применяют радиальные, тангенциальные и круглые гребенки. В конце нарезания резьбы гребенки автоматически расходятся и при обратном ходе не соприкасаются с резьбой.

При нарезании наружной резьбы большое распространение получили головки с круглыми гребенками, так как они просты по конструкции, позволяют осуществлять много переточек и обладают большей стойкостью, чем радиальные и тангенциальные гребенки. Устройство и принцип работы существующих винторезных головок имеют незначительные различия.

Внутреннюю резьбу чаще нарезают резьбонарезными головками с призматическими гребенками, режущие кромки которых располагаются на одном диаметре и имеют заходный конус. Число гребенок в комплекте зависит от размера головки. Гребенки смещены в комплекте одна относительно другой в соответствии с углом подъема винтовой линии нарезаемой резьбы.

При нарезании длинных винтов и червяков для повышения производительности применяют резцовые головки, которые устанавливают на суппорте станка. Эти головки оснащают обыкновенными и чашечными резцами и используют при нарезании наружных и внутренних резьб.

Контроль резьбы

Шаг резьбы измеряют резьбовым шаблоном, представляющим собой пластину 2 (рис. 4.46), на которой нанесены зубцы с шагом резьбы, обозначаемым на плоскости шаблона. Набор шаблонов для метрической или дюймовой резьбы скрепляется в кассету 1. Резьбовыми шаблонами определяют только шаг резьбы.

Правильность выполненной на детали внутренней и наружной резьбы комплексно оценивают с помощью резьбовых калибров (рис. 4.47). Резьбовые калибры разделяют на проходные, имеющие полный профиль резьбы и являющиеся как бы прототипом детали резьбового соединения, и непроходные, контролирующие только средний диаметр резьбы и имеющие укороченный профиль.

Для измерения наружного, среднего, внутреннего диаметров и шага резьбы применяют резьбовые микрометры (рис. 4.48). Резьбовой микрометр имеет в шпинделе и пятке посадочные отверстия, в которые устанавливают комплекты сменных вставок, соответствующие измеряемым элементам резьбы. Для удобства измерений резьбовой микрометр закрепляют в стойке, а затем настраивают по шаблону или эталону.

Перед контролем проверяемые детали необходимо очистить от стружки и грязи. В процессе контроля следует осторожно обращаться с калибрами, чтобы на их рабочей резьбовой поверхности не появились забоины и царапины.

infopedia.su

Устройство для нарезания резьб метчиками и плашками на токарном станке

Изобретение относится к области механической обработки, нарезанию и калибровке предварительно нарезанных крупногабаритных резьб. Устройство содержит оправку с конусным хвостовиком, установленный на оправке с возможностью осевого перемещения корпус с фланцем, к которому присоединен инструментодержатель, хомут и взаимодействующую с хомутом державку. Для повышения качества резьбы и производительности процесса нарезания хомут снабжен пазом с выпуклыми поверхностями, взаимодействующими с державкой, выполненной в виде направляющей, закрепленной на торце поперечных салазок суппорта станка на стороне, противоположной резцедержателю. На фланце корпуса жестко закреплено кольцо с торцовыми секторными впадинами с односторонним поднутрением, имеющим наклонную поверхность. При этом торец инструментодержателя снабжен взаимодействующими с секторными впадинами секторными выступами с боковым выступом с наклонной поверхностью, взаимодействующим с поднутрением, и скосом, противоположным боковому выступу, для взаимодействия с фиксатором в виде винта с фаской 45° на торце, причем угловой размер секторного выступа на инструментодержателе меньше размера секторной впадины на кольце. 6 ил.

Изобретение относится к области механической обработки, а точнее к устройствам для нарезания резьбы метчиками и плашками на токарных станках, и наиболее эффективно может быть использовано непосредственно при нарезании резьб до М27х2 и калибровке предварительно нарезанных резьб до М36х4.

Известно устройство для нарезания резьб метчиками и плашками на токарном станке, содержащее оправку с конусным хвостовиком, закрепляемым в пиноли задней бабки токарного станка, установленный на оправке с возможностью осевого перемещения корпуса с фланцем, к которому подсоединен инструментодержатель, хомут, смонтированный на корпусе с возможностью осевого перемещения и фиксации в заданном положении (пат. Франции №2308453, кл. B 23 G 1/46, заявл. 23.04.75 г., опубл. 10.11.76 г.).

Фланец корпуса имеет гнездо для крепления переходных втулок, с которыми соединяется инструментодержатель. Хомут имеет два радиальных резьбовых отверстия, в одно из которых входит болт средства фиксации, а в другое ввернута рукоятка, которая в процессе нарезания резьбы опирается на резцедержатель. Болт и рукоятка своими торцами входят в кольцевой паз, выполненный в корпусе.

Недостатком этого устройства является то, что оно может быть использовано только при нарезании мелких резьб (до М10), так как:

а) для удержания устройства в процессе свинчивания инструментодержателя используется ручная рукоятка, и при значительном весе устройства, используемого при нарезании крупногабаритной резьбы, требуются значительные усилия для удержания рукоятки на всем протяжении обратного хода;

б) используемое средство фиксации хомута не исключает поворот хомута при больших усилиях резания, когда силы резания превышают силы трения между торцом болта и кольцевым пазом корпуса;

в) крепление инструментодержателя посредством переходных втулок не обеспечивает надежной фиксации его в процессе нарезания крупногабаритной резьбы.

Из известных устройств для нарезания резьб плашками и метчиками на токарном станке наиболее близким по технической сущности является устройство, содержащее оправку с конусным хвостовиком, установленный на оправке с возможностью осевого перемещения корпус с фланцем, к которому подсоединен инструментодержатель, хомут, смонтированный на корпусе с возможностью осевого перемещения и фиксации в заданном положении, и взаимодействующую с хомутом державку (пат. РФ №2173615, B 23 G 1/44, заявл. 26.12.1997 г., опубл. 20.09.2001 г.).

Хомут снабжен цилиндрическим выступом. Державка выполнена в виде двух взаимно перпендикулярных вилок, одна из которых предназначена для жесткого закрепления в пазах резцедержателя станка, а другая содержит две цилиндрические направляющие, установленные параллельно оси оправки.

Цилиндрический выступ хомута размещен между цилиндрическими направляющими державки с возможностью перемещения по нижней направляющей при нарезании резьбы и по верхней направляющей при вывинчивании инструмента.

Инструментодержатель подсоединен к фланцу корпуса посредством байонетного соединения с базированием на посадочный выступ.

Байонетное соединение выполнено в виде имеющихся на фланце сквозных радиусных пазов, оканчивающихся с одного конца сквозными отверстиями, а с другого конца – цилиндрическими углублениями, взаимодействующими с буртиками болтов, ввинченных в резьбовые отверстия инструментодержателей.

Недостаток известной конструкции устройства для нарезания резьб метчиками и плашками на токарном станке заключается в том, что оно закреплено на резцедержателе, поэтому при нарезании крупногабаритных резьб, когда, как правило, резьбу предварительно нарезают резцом, а затем калибруют метчиком или плашкой, будет снижена производительность процесса нарезания, так как оперировать резцом токарю мешает установленная в резцедержателе державка, выполненная в виде двух взаимноперпендикулярных вилок, которыми она входит в резцедержатель, заняв в нем место для установки резцов.

Другим недостатком этого устройства является то, что байонетное соединение инструментодержателя с корпусом недостаточно надежно в работе при нарезании крупногабаритной резьбы, когда имеет место значительный крутящий момент и возможно срезание болтов, ввинченных в резьбовые отверстия инструментодержателя.

Задача настоящего изобретения состоит в создании устройства, позволяющего повысить качество нарезаемой крупногабаритной резьбы, производительность процесса нарезания резьбы и надежность крепления инструмента.

Поставленная задача достигается тем, что в устройстве для нарезания резьб метчиками и плашками на токарном станке, содержащем оправку с конусным хвостовиком, установленный на оправке с возможностью осевого перемещения корпус с фланцем, к которому подсоединен инструментодержатель, хомут, смонтированный на корпусе с возможностью осевого перемещения и фиксации, и взаимодействующую с хомутом державку, согласно изобретению хомут снабжен пазом с выпуклыми поверхностями, взаимодействующими с державкой в виде направляющей с выпуклыми поверхностями, закрепленной на торце поперечных салазок суппорта станка, противоположном резцедержателю, а на фланце корпуса жестко закреплено кольцо с торцевыми секторными впадинами с односторонним поднутрением, имеющим наклонную поверхность, при этом торец инструментодержателя снабжен взаимодействующими с секторными впадинами секторными выступами с боковым выступом с наклонной поверхностью, взаимодействующим с поднутрением, и скосом, противоположным боковому выступу, для взаимодействия с фиксатором в виде винта с фаской 45° на торце, причем угловой размер секторного выступа на инструментодержателе меньше размера секторной впадины на кольце.

Такое конструктивное выполнение устройства позволяет:

1) ориентировать резьбонарезающий инструмент (метчик, плашку) строго по оси станка, способствуя тем самым безупречному качеству нарезаемой резьбы, так как державка в виде направляющей, жестко закрепленная на суппорте станка, обеспечивает прямолинейное и строго осевое движение устройства как в прямом, так и в обратном направлении. При этом при взаимодействии выпуклой поверхности на державке с выпуклой поверхностью паза хомута обеспечивается скольжение с минимальным трением относительно друг друга;

2) освободить резцедержатель от державки, предоставив его в полное распоряжение токаря для проведения подготовки заготовки под нарезание или калибровку;

3) повысить производительность процесса за счет рационального размещения элементов устройства, участвующих в процессе нарезания резьбы;

4) сократить до минимума время смены инструмента при многократном увеличении надежности крепления.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

на фиг.1 изображено устройство для нарезания резьб метчиками или плашками на токарном станке, вид в плане;

на фиг.2 – разрез А-А на фиг.1, продольный разрез;

на фиг.3 – разрез Б-Б на фиг.1;

на фиг.4 – разрез В-В на фиг.2;

на фиг.5 – разрез Г-Г на фиг.2;

на фиг.6 – вид Д (развернуто) в увеличенном масштабе.

Устройство для нарезания резьб метчиками или плашками на токарном станке состоит из цилиндрической оправки 1 с конусным хвостовиком; установленного на цилиндрической части оправки с возможностью осевого перемещения (по посадке движения) корпуса 2 с фланцем 3, имеющим посадочный выступ 4 для крепления на нем инструментодержателя 5; хомута 6, смонтированного на корпусе 2 с возможностью осевого перемещения и фиксации в заданном положении; державки 7, взаимодействующей с хомутом 6.

Хомут 6 снабжен пазом 8 с выпуклыми поверхностями, взаимодействующими с державкой 7, выполненной в виде направляющей с выпуклыми поверхностями, закрепленной на торце поперечных салазок 9 суппорта токарного станка на стороне, противоположной резцедержателю. Фиксация хомута 6 на корпусе 2 осуществляется с помощью двух болтов 10 с цилиндрическими концами, имеющими плоские торцы, упирающиеся в дно плоских продольных уступов 11, выполненных на наружной поверхности корпуса 2.

На фланце 3 корпуса 2 жестко посредством винтов 12 и штифтов 13 закреплено кольцо 14 с торцевыми секторными впадинами 15 с односторонним поднутрением 16, имеющим наклонную поверхность 17.

Инструментодержатель 5 снабжен взаимодействующими с секторными впадинами 15 секторными выступами 18 с боковым выступом 19 с наклонной поверхностью, взаимодействующим с поднутрением 16. На секторных выступах 18 выполнен по углом 45° скос 20, противоположный боковому выступу 19, для взаимодействия с фиксатором в виде винта 21 с фаской на торце под углом 45°. Угловой размер секторного выступа 18 на инструментодержателе 5 меньше размера секторной впадины 15 на кольце 14 на величину, обеспечивающую свободное размещение выступа 18 во впадине 15.

Устройство работает следующим образом.

На фланце 3 корпуса 2 жестко закрепляют кольцо 14 посредством винтов 12 и штифтов 13 и предварительно вворачивают три фиксатора 21. Конусным хвостовиком в пиноль 22 задней бабки токарного станка вставляют оправку 1. Подбирают соответствующий рабочему заданию режущий инструмент и надежно закрепляют его в соответствующем инструментодержателе 5. Корпус 2, заранее скрепленный с кольцом 14 и с предварительно ввернутыми фиксаторами 21, надевают отверстием на цилиндрическую поверхность оправки 1, а затем на наружную поверхность корпуса 2 надевают и посредством двух болтов 10 предварительно закрепляют хомут 6.

Далее, базируясь на посадочный выступ 4, к передней части корпуса 2 присоединяем заранее подготовленный инструментодержатель 5 с соответствующим режущим инструментом, доводим его до упора в дно секторных впадин 15 на кольце 14 и поворотом вправо вводим боковые выступы 19 секторных выступов 18 инструментодержателя 5 в поднутрения 16 секторных впадин 15 на кольце 14. Полученное надежное и прочное замковое соединение фиксируется винтами-фиксаторами 21 путем доведения до упора поверхности фаски 45° на торце винта 21 до поверхности также выполненного под углом 45° скоса 20 инструментодержателя.

Положение и окончательное закрепление хомута 6 зависит от длины нарезаемой резьбы и устанавливается и закрепляется в процессе работы. Заготовку детали подготавливают под нарезание резьбы. Державка 7 закреплена на противоположном резцедержателю торце поперечных салазок 9 суппорта токарного станка. Вращая рукоятку поперечных салазок 9 суппорта, вводят радиусную часть державки 7 в паз 8 хомута 6 на 3/4 глубины паза. Станку при этом придаются небольшие обороты, задняя бабка закрепляется в положении, обеспечивающем утопание в ней пиноли на расстояние, исключающее возможность упора корпуса 2 в торец конусного хвостовика оправки 1 при завершении процесса нарезки резьбы и окончательного свинчивания инструмента с нарезаемой детали.

При врезании инструмент перемещается самозатягиванием (поступательное движение). При этом перемещается по оправке 1 корпус 2 с хомутом 6, который, в свою очередь, скользит вдоль державки 7. По окончании процесса нарезки вращение шпинделя станка переключают на обратное, и инструмент самовывинчивается, передавая обратное осевое движение корпусу 2 с хомутом 6.

Предложенное устройство для нарезания резьб метчиками и плашками на токарном станке по сравнению с известными позволяет повысить производительность процесса нарезания крупногабаритных резьб и повысить их качество.

Устройство для нарезания резьб метчиками и плашками на токарном станке, содержащее оправку с конусным хвостовиком, установленный на оправке с возможностью осевого перемещения корпус с фланцем, к которому присоединен инструментодержатель, хомут, смонтированный на корпусе с возможностью осевого перемещения и фиксации в заданном положении, и взаимодействующую с хомутом державку, отличающееся тем, что хомут снабжен пазом с выпуклыми поверхностями, взаимодействующими с державкой, выполненной в виде направляющей с выпуклыми поверхностями и закрепленной на торце поперечных салазок суппорта станка на стороне, противоположной резцедержателю, а на фланце корпуса жестко закреплено кольцо с торцевыми секторными впадинами с односторонним поднутрением, имеющим наклонную поверхность, при этом торец инструментодержателя снабжен взаимодействующими с секторными впадинами секторными выступами с боковым выступом с наклонной поверхностью, взаимодействующим с поднутрением, и скосом, противоположным боковому выступу, для взаимодействия с фиксатором в виде винта с фаской 45° на торце, причем угловой размер секторного выступа на инструментодержателе меньше размера секторной впадины на кольце.

findpatent.ru