Нарезание резьбы резцами: Нарезание резьбы – Элмика

alexxlab | 22.12.2022 | 0 | Разное

Нарезание резьбы – Элмика

Резьба лучше всего производится в инженерных пластиках с использованием инструментов для нарезания резьбы гребенкой или фрезерованием. Наружная резьба на пластмассовых деталях нарезается резцами, плашками, фрезами, внутренняя резьба – метчиками и резцами.

Выбор того или иного метода нарезания резьбы зависит от конструкции и материала обрабатываемой детали, размера резьбы, масштабов производства. Резьбофрезерование является наиболее производительным и экономичным способом образования резьбы в условиях серийного и массового производства. Однако целесообразно фрезеровать резьбы на деталях из жёстких материалов с обязательным охлаждением.

Инструменты

- Резьбу лучше всего наносить резьбовой гребёнкой

- Двузубчатый инструмент позволяет избежать образования заусенцев

- Не рекомендуется использовать нарезные шайбы, так как при удалении шайбы происходит повторная нарезка

Нарезание резьбы резцами

Для нарезания резьбы применяют стержневые, призматические и круглые резцы, профиль режущих кромок которых соответствует профилю резьбы (рис. 5). Стандартные стержневые металлорежущие резцы из быстрорежущей стали и твёрдых сплавов используют при нарезании резьбы в пластмассах с соответствующей переточкой.

5). Стандартные стержневые металлорежущие резцы из быстрорежущей стали и твёрдых сплавов используют при нарезании резьбы в пластмассах с соответствующей переточкой.

Призматические и круглые резьбовые резцы применяются при серийном изготовлении деталей. По сравнению со стержневыми резцами они допускают большее число переточек.

Для сохранения постоянства размеров профиля резьбовых резцов переточка осуществляется только по передней поверхности. При конструировании призматических и круглых резцов угол и размеры профиля резьбы необходимо перечитывать в связи со спецификой установки резца на станке.

При нарезании резьбы резцами должны быть согласованы частота вращения детали и подача суппорта с режущим инструментом: на обороте детали инструмент должен переместиться вдоль оси детали на величину шага резьбы s. Частота вращения детали определяется скоростью резания и может быть подсчитана по формуле: n=1000*V/πd, где d – наружный диаметр резьбы.

При резьбонарезании, как и при точении деталей из пластмасс, наиболее стойкими являются инструменты из твёрдых сплавов группы BК – как более теплопроводные. Алмазные резцы по всем показателям превосходят резцы из других материалов. Быстрорежущие стали, как более дешёвые, применяют при нарезании резьб в деталях из ненаполненных термопластов.

Алмазные резцы по всем показателям превосходят резцы из других материалов. Быстрорежущие стали, как более дешёвые, применяют при нарезании резьб в деталях из ненаполненных термопластов.

Скорости резания назначают из условия, что температура резания не превышает теплостойкости данного материала. Увеличение скорости резания выше допустимой ухудшает качество нарезаемой резьбы.

При нарезании резьбы в армированных стекловолокном пластиках в качестве смазочно-охлаждающей жидкости можно применять воду. Однако вода снижает прочность резьбы. И детали с высокими требованиями к прочности обрабатывают всухую.

В деталях из термопластов резьбу обычно нарезают быстрорежущими резцами со скоростью резания 10 – 20 м/мин. Глубина резания за один проход не должна быть более 0,1 – 0,3мм* (0,18-0,25мм*).

Рекомендации

- При использовании втулок следует делать припуск на обработку (в зависимости от материала и диаметра, основной показатель 0,1мм)

- Не используйте слишком высокие предварительные настройки для того, чтобы избежать сплющивания резьбы

Нарезание резьбы плашками

Условия нарезания резьбы плашками исключительно тяжёлые (профиль калибрующей части после термообработки не затылуется, а задние углы на боковых режущих кромках близки к 0). В связи с этим точность резьбы низкая (3 – 4 класс), производительность операции невысокая, так как скорости резания обычно не превышают 2 – 3 м/мин. Стандартные металлорежущие плашки нужно перетачивать (ГОСТ 9740-71), уменьшая передний угол до 0о и даже до отрицательных величин (-15 – -20о) и полировать заборный конус и прикромочные участки.

В связи с этим точность резьбы низкая (3 – 4 класс), производительность операции невысокая, так как скорости резания обычно не превышают 2 – 3 м/мин. Стандартные металлорежущие плашки нужно перетачивать (ГОСТ 9740-71), уменьшая передний угол до 0о и даже до отрицательных величин (-15 – -20о) и полировать заборный конус и прикромочные участки.

Нарезание резьбы метчиками

Внутренние резьбы в изделиях из пластмасс нарезают специальными метчиками и резцами. Резьбонарезание метчиками связано с определёнными трудностями, обусловленными свойствами обрабатываемого материала: 1) наличием упругих деформаций, вызывающих защемление метчиков при свертывании; 2) высокими абразивными свойствами, способствующими интенсивному износу задних граней метчика; 3) недостатками смазочно-охлаждающих сред.

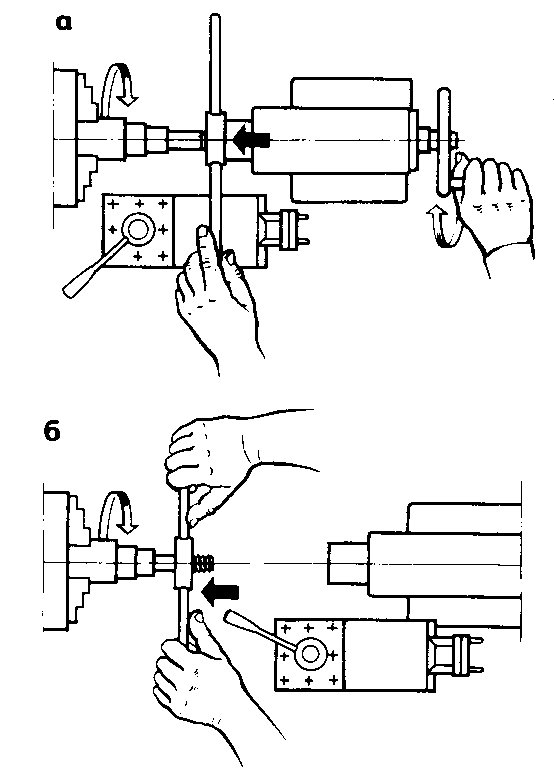

Нарезание резьбы метчиками малых диаметров проводят в основном вручную, вращая метчик воротком или ручной дрелью. Для серийного и массового производства пластмассовых деталей проектируют специальные метчики, имеющие минимальное число зубьев (n=2-3), широкие полированные или хромированные стружечные канавки, подобранные экспериментально размеры профиля резьбы и геометрические параметры.

Метчики из быстрорежущей стали рекомендуются только для термопластов. Резьбу на деталях из реактопластов нарезают твердосплавными метчиками группы ВК, стойкость которых в 30 – 40 раз выше стойкости быстрорежущих.

Для компенсации упругих деформаций обрабатываемого материала в процессе резьбонарезания и сверления отверстий под резьбу наружный и средний диаметр метчика, а также диаметр сверла увеличивают на 0,05 – 0,1 мм по сравнению с аналогичными размерами метчиков и сверл для обработки металлов.

→ Геометрические параметры метчиков для нарезания резьб в пластмассах назначаются в зависимости от обрабатываемого и инструментального материалов и класса точности резьбы. Подробные параметры обработки Вы можете найти на стр. 15 брошюры «Рекомендации по обработке технических пластмасс» (раздел «Скачать», «Брошюры и каталоги»).

Выбор скорости резания определяется в основном степенью точности нарезаемой резьбы, обрабатываемым материалом и стойкостью инструмента.

Для более качественного нарезания резьбы необходимо пользоваться одним метчиком, так как пластмасса – сравнительно мягкий материал и применение набора метчиков сопряжено с опасностью среза витков резьбы, полученных предыдущим метчиком.

Качество и точность нарезаемой резьбы зависят также от способа крепления метчика на станке – в жёстком или плавающем патроне. Жёсткий патрон не даёт возможности метчику самоустанавливаться по оси отверстия, вследствие чего ось резьбы смещается и появляется местное ослабление профиля резьбы.

Специальный патрон для нарезания сквозных резьб даёт возможность метчику при наличии несоосности последнего с отверстием перемещаться в радиальном направлении так, что ось метчика остаётся параллельной её первоначальному движению.

Нарезание резьбы резцами и гребенками — Мегаобучалка

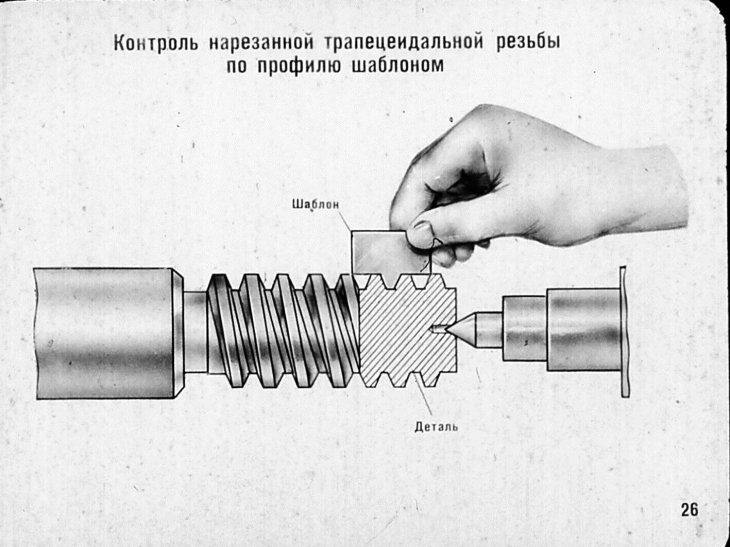

| а б Рис. 71. Схемы нарезания резьбы резцами: а – наружной; б – внутренней |

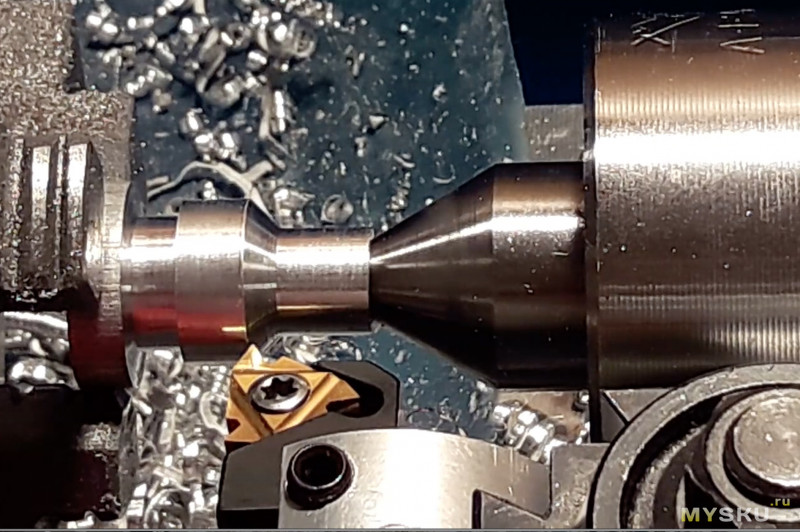

Резьбовые резцы и гребенки применяются для нарезания наружных и внутренних резьб точением, являющимся самым универсальным способом изготовления резьб различных видов в широком диапазоне диаметров, шагов и обрабатываемых материалов.

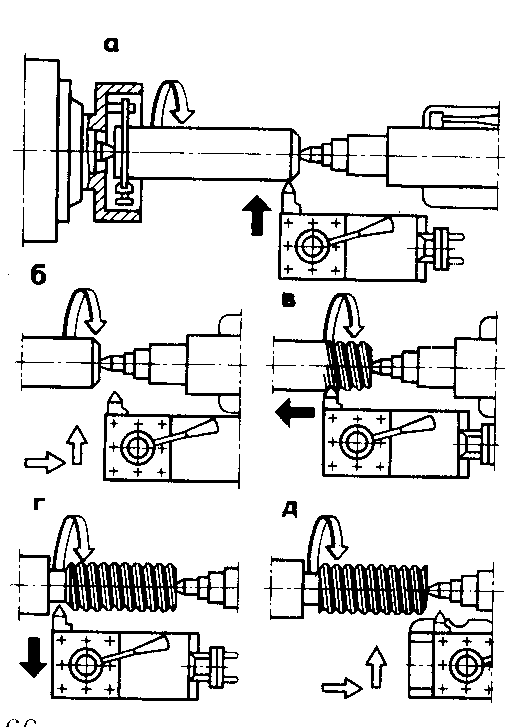

Заготовка 1 закрепляется на шпинделе станка и получает вращение со скоростью , а резец закрепляется на суппорте 2 и получает продольную подачу (II), равную шагу нарезаемой резьбы, посредством ходового винта 4 через маточную гайку, закрепленную в фартуке станка. Предварительно резец перемещается в поперечном (радиальном) направлении (I) на 0,2…0,5 мм.

Когда резец пройдет длину нарезаемой резьбы (см. рис. 71, а), он отводится (III) от заготовки и возвращается в исходное положение (IV). Затем резец снова врезается в заготовку на несколько десятых долей миллиметра и цикл повторяется до образования полного профиля резьбы.

| а б в Рис. 72. Схемы образования профиля резьбы резцами: а – радиальное врезание; б – врезание под углом; в – комбинированное врезание |

Для обеспечения возможности вывода резца из зоны резания на заготовке предварительно прорезается канавка 3.

Схемы образования профиля резьбы резцами приведены на рис. 72. Сплошными стрелками показано движение продольной подачи, пунктирными – движение врезания.

Радиальное врезание (см. рис. 72, а) применяется при чистовой обработке, а врезание под углом (см. рис. 72, б) – при черновой. При комбинированном врезании подача на предварительных проходах осуществляется под углом, а на окончательных проходах – методом радиальной подачи.

Нарезание резьбы однониточным резцом обеспечивает получение 5…6 степеней точности, что выше по сравнению с другими способами нарезания, за исключением резьбошлифования.

Резьбовые резцы изготавливаются как из быстрорежущих сталей, так и из твердых сплавов.

Однониточные резьбовые резцы бывают стержневые (рис. 73), призматические (рис. 74) и круглые (рис. 75). Стержневые резцы просты по конструкции, однако не обеспечивают более 3…5 переточек. Призматические резцы конструктивно более сложные, но позволяют выполнить большее число переточек. Более широкое распространение в промышленности получили круглые резьбовые резцы из-за простоты их изготовления и большого количества

Более широкое распространение в промышленности получили круглые резьбовые резцы из-за простоты их изготовления и большого количества

| Рис. 73. Стержневой резьбовой резец |

| Рис. 74. Призматический резьбовой резец |

| Рис. 75. Круглый резьбовой резец |

переточек. Передний угол на круглых резцах обеспечивается заточкой (см. рис. 75), а задний угол обеспечивается за счет установки оси резца выше оси обрабатываемой детали на величину :

; .

На рис. 76. представлена рабочая часть стержневого резьбового резца со стандартной геометрией. Заточка передней поверхности с положительным передним углом весьма затруднена. Обычно передний угол в резьбовых резцах равен 0о.

| Рис. 76. Рабочая часть стандартного стержневого резьбового резца |

Задние углы по вершине и боковым режущим кромкам и для обработки чугуна и стали рекомендуется принимать равными 8о. Для расточных резцов задний угол по вершине увеличивается до 12

Для расточных резцов задний угол по вершине увеличивается до 12

| Рис. 77. Стержневая резьбовая гребенка |

При нарезании резьбы резцом происходит разваливание резьбы. Поэтому на резце делают угол профиля на 0,5…1о меньше, чем угол профиля резьбы. При нарезании метрической резьбы чистовой резец имеет угол .

Наряду с однониточными резьбовыми резцами широкое применение находят и многониточные резьбовые резцы, которые называют резьбовыми гребенками. На рис. 77 представлена стержневая резьбовая гребенка. Особенность гребенок – совмещение нескольких однониточных резцов, профиль которых соответствует профилю нарезаемой резьбы. Первые две-три нитки срезаются на угол , образуя режущую (заборную) часть.

Токарные станки — инструменты для нарезания резьбы

Токарные станки — инструменты для нарезания резьбы

| ||

Секрет хорошего нарезания резьбы заключается в наличии хорошего инструмента для нарезания резьбы. Инструменты для нарезания резьбы

должна иметь правильную форму, чтобы нарезать резьбу точной формы, но зазор и

задние углы должны быть правильными, чтобы получить чистую резьбу. Форма резьбы

непосредственно соответствует форме нарезаемой резьбы (  | | |

| Заточка резьбонарезного инструмента на станочном шлифовальном станке не так уж и сложна, но вы нужно внимательно осмотреть инструмент. Точность инструмента имеет большое значение для результата резьбы. Конструкция быстрорежущего стального режущего инструмента для резки под углом 60 градусов. унифицированные потоки показаны на рис. 2 . | |

| Этот инструмент имеет угол прилегания 60 градусов и плоскость на конце, которая соответствует шаг нарезаемой резьбы. Чем больше шаг резьбы, тем больше плоскость. шаг определяется как расстояние от точки на одной резьбе до той же точки на следующей резьба ( рис. 3 ). | |

Шаг резьбы можно рассчитать, разделив количество витков на дюйм на 1,

или 1 по количеству нитей на дюйм. Простым для понимания примером этого является часть

с 8 нитями на дюйм. Поместите число 1 на 8, и вы получите 1/8. Десятичный эквивалент

1/8 составляет 0,125. Следовательно, шаг этой резьбы равен 0,125. Квартира на кончике

инструмента для нарезания резьбы зависит от шага резьбы. Ширина плоскости равна

шаг резьбы, деленный на константу 8. Для детали с 8 витками на дюйм

и шаг 0,125, ширина плоскости будет 0,125, разделенная на 8, или 0,015. Квартира на

инструмент для нарезания 8 витков на дюйм должен быть 0,015. Боковой задний угол должен составлять от 10 до 12 градусов.

степени зазора, как у стандартного токарного инструмента. Помните, что расположение

угол боковой режущей кромки находится на противоположной стороне при нарезании левой резьбы. Передний

торцевой рельеф будет составлять 10-17 градусов в зависимости от держателя инструмента и твердости

разрезаемый материал. Чем тверже материал, тем больше поддержки вы хотите под инструментом

кончик. Если кончик инструмента продолжает отламываться, возможно, у вас слишком

клиренс.

Простым для понимания примером этого является часть

с 8 нитями на дюйм. Поместите число 1 на 8, и вы получите 1/8. Десятичный эквивалент

1/8 составляет 0,125. Следовательно, шаг этой резьбы равен 0,125. Квартира на кончике

инструмента для нарезания резьбы зависит от шага резьбы. Ширина плоскости равна

шаг резьбы, деленный на константу 8. Для детали с 8 витками на дюйм

и шаг 0,125, ширина плоскости будет 0,125, разделенная на 8, или 0,015. Квартира на

инструмент для нарезания 8 витков на дюйм должен быть 0,015. Боковой задний угол должен составлять от 10 до 12 градусов.

степени зазора, как у стандартного токарного инструмента. Помните, что расположение

угол боковой режущей кромки находится на противоположной стороне при нарезании левой резьбы. Передний

торцевой рельеф будет составлять 10-17 градусов в зависимости от держателя инструмента и твердости

разрезаемый материал. Чем тверже материал, тем больше поддержки вы хотите под инструментом

кончик. Если кончик инструмента продолжает отламываться, возможно, у вас слишком

клиренс.

Первым шагом в подготовке к заточке инструмента является правка круга. Заправка колес

сделано для того, чтобы колесо оставалось прямым, острым и верным. Тупой шлифовальный круг может вызвать нагрев

застрять в инструменте, особенно в инструменте для нарезания резьбы с острым концом. Накопление тепла в

инструмент не годится, потому что он может сделать режущий инструмент мягче, и когда мы идем резать

с ним инструмент преждевременно тупится. Запустите колесо на шлифовальном станке. Всегда стоять

в сторону при запуске кофемолки. Дайте машине набрать скорость и поработать не менее

30 секунд. Поместите приспособление для правки колеса на подставку для инструмента. Возьмитесь за ручку обеими руками.

Слегка приподнимите ручку. Поднесите комод к колесу. Отодвиньте комод назад и

вперед, чтобы избавиться от канавки в середине поверхности колеса. Посмотрите вниз между инструментом

упор и колесо, чтобы убедиться, что поверхность колеса плоская. Проверьте расстояние между

подручник и колесо. Зазор между ними не должен превышать 1/8 дюйма.

их.

Дайте машине набрать скорость и поработать не менее

30 секунд. Поместите приспособление для правки колеса на подставку для инструмента. Возьмитесь за ручку обеими руками.

Слегка приподнимите ручку. Поднесите комод к колесу. Отодвиньте комод назад и

вперед, чтобы избавиться от канавки в середине поверхности колеса. Посмотрите вниз между инструментом

упор и колесо, чтобы убедиться, что поверхность колеса плоская. Проверьте расстояние между

подручник и колесо. Зазор между ними не должен превышать 1/8 дюйма.

их.

Перед тем, как приступить к заточке инструмента, убедитесь, что имеется достаточный запас воды или наличие охлаждающей жидкости рядом с шлифовальной машиной. Вам нужно будет окунуть инструмент в воду или иногда охлаждающая жидкость. Опять же, это делается для того, чтобы избежать перегрева инструмента.

Когда вы впервые пытаетесь заточить инструмент для нарезания резьбы, полезно разложить инструмент. Сюда

вы можете больше сосредоточиться на своей технике, а не на навыках оценки углов.

Используйте калибр, чертилку и немного краски, чтобы определить форму инструмента. Ты не нужно будет выкладывать боковой рельеф, потому что вы не сможете увидеть линию разметки. Боковой рельеф придет на ощупь.

Выровняйте боковую режущую кромку, параллельную лицевой стороне чернового шлифовальный круг. Доведите инструмент до легкого контакта с колесом. В настоящее время

возьмите и вверните нижнюю часть инструмента в шлифовальный круг, чтобы получить боковой рельеф 10 градусов

угол. Проведите инструментом вперед и назад по поверхности колеса, чтобы избежать образования канавок.

середина колеса. Если вы делаете это правильно, нижняя часть инструмента будет заточена.

больше, чем топ. Когда угол боковой режущей кромки становится больше, вы должны увидеть боковую

формирование заднего угла. Мы хотим сохранить этот рельеф на уровне около 10 градусов. Но, когда вы делаете

это впервые, вам лучше иметь слишком большой угол, чем недостаточный. Не забудьте охладить инструмент до того, как краска сгорит. Макетный краситель будет

хороший показатель накопления тепла в инструменте.

Не забудьте охладить инструмент до того, как краска сгорит. Макетный краситель будет

хороший показатель накопления тепла в инструменте.

Когда вы приближаетесь к завершению угла боковой режущей кромки, ищите искры бьют о верхнюю часть инструмента. Когда искры бьют в верхней части инструмента, это хороший показатель того, что вы получаете гладкую, одногранный, шлифованный.

Когда мы завершили боковой угол режущей кромки, следующая часть инструмента, которую мы необходимо будет отшлифовать конец угла режущей кромки.

Угол концевой режущей кромки помогает формировать резьбу и предотвращает

трется о работу. Выровняйте линию компоновки концевой режущей кромки параллельно лицевой стороне

шлифовальный круг. Доведите инструмент до легкого контакта с колесом. Не сворачивайте

нижней части инструмента в шлифовальный круг. Держите его ровно или параллельно боковому рельефу

угол, который был отшлифован ранее. Если вы делаете это правильно, верхняя часть инструмента

вступить в контакт с колесом в первую очередь. Не забудьте охладить инструмент перед окрашиванием макета.

сгорает. Когда вы приближаетесь к завершению угла конечной режущей кромки, обратите внимание на искры.

попадание в верхнюю часть инструмента. Когда искры ударяются о верхнюю часть инструмента и конец

угол режущей кромки соответствует углу боковой режущей кромки, вы закончили с черновой

молоть.

Не забудьте охладить инструмент перед окрашиванием макета.

сгорает. Когда вы приближаетесь к завершению угла конечной режущей кромки, обратите внимание на искры.

попадание в верхнюю часть инструмента. Когда искры ударяются о верхнюю часть инструмента и конец

угол режущей кромки соответствует углу боковой режущей кромки, вы закончили с черновой

молоть.

Осмотрите инструмент на предмет состояния отшлифованных поверхностей и используйте центр

оценить

точность углов. Перейдите к финишному шлифовальному кругу. Слегка отшлифуйте боковую резку

угол кромки, внося любые незначительные изменения в угол 60 градусов. Потребность в этих

изменения могли стать очевидными при проверке инструмента центральным калибром.

Не забудьте закатать нижнюю часть инструмента в шлифовальный круг, чтобы получить 10-градусный угол.

боковой задний угол. Когда вы приближаетесь к завершению угла боковой режущей кромки, обратите внимание на

искры бьют о верхнюю часть инструмента. Это

хороший показатель того, что вы получаете гладкий одногранный помол.

Когда мы завершили боковой угол режущей кромки, следующая часть инструмента, которую мы нужно будет отшлифовать конец угла режущей кромки.

Доведите инструмент до легкого контакта с колесом. Не сворачивайте дно инструмент в шлифовальный круг. Просто держите его ровно или параллельно боковому заднему углу который был заточен ранее. Когда вы закончите угол конечной режущей кромки, осмотрите инструмент для состояния шлифованных поверхностей, и с помощью центра, калибровать точность углов. В зависимости от ширины плоскости вы можете захотеть держать инструмент слегка на отделочном круге, или вы можете заточить плоскость на режущем инструменте. Наконец, слегка заточите режущие кромки инструмента, чтобы удалить любые заусенцы, которые могли образоваться на инструменте во время заточки.

Верх

Инструменты для нарезания резьбы

| Наборы для нарезания резьбы | ||||||||||||

Посмотреть видео | Идеальный инструмент для завинчивания крышек на коробках и шкатулках. Эти наборы включают:

| |||||||||||

Жители Калифорнии: | ||||||||||||

| ||||||||||||

| Поддержка инструмента | ||||||||

Разработан как опора для инструмента для нарезки внутренней резьбы Robert Sorby. | ||||||||

Этот увлекательный и практичный аспект токарной обработки дерева включает в себя ряд наборов режущих инструментов, изготовленных из быстрорежущей стали с резьбой 16 и 20 витков на дюйм (TPI). Они были разработаны с уникальным, увеличенным углом наклона спирали, специально разработанным для использования в древесине. Для тех, кто делает первые шаги в нарезании резьбы, мы рекомендуем начать с меньшего шага зубьев. Наборы для нарезания резьбы состоят из пары резьбонарезных станков (одна для внутренней нарезки и одна для нарезания соответствующей наружной резьбы), резьбы и калибровочного калибра (что позволяет избежать догадок при определении размеров) и DVD-диска «Специализированные токарные инструменты, часть 3». . На этом информативном DVD рассказывается об использовании инструментов и демонстрируется серия проектов с оценками. Он также включает введение в эксцентриковый патрон.

Этот увлекательный и практичный аспект токарной обработки дерева включает в себя ряд наборов режущих инструментов, изготовленных из быстрорежущей стали с резьбой 16 и 20 витков на дюйм (TPI). Они были разработаны с уникальным, увеличенным углом наклона спирали, специально разработанным для использования в древесине. Для тех, кто делает первые шаги в нарезании резьбы, мы рекомендуем начать с меньшего шага зубьев. Наборы для нарезания резьбы состоят из пары резьбонарезных станков (одна для внутренней нарезки и одна для нарезания соответствующей наружной резьбы), резьбы и калибровочного калибра (что позволяет избежать догадок при определении размеров) и DVD-диска «Специализированные токарные инструменты, часть 3». . На этом информативном DVD рассказывается об использовании инструментов и демонстрируется серия проектов с оценками. Он также включает введение в эксцентриковый патрон. Внешний резак

Внешний резак