Нарезание резьбы трапецеидальной: Нарезание трапецеидальной резьбы | МеханикИнфо

alexxlab | 15.12.1985 | 0 | Разное

Нарезание прямоугольной, трапецеидальной и многозаходной резьб.

Нарезание прямоугольной, трапецеидальной и многозаходной резьб

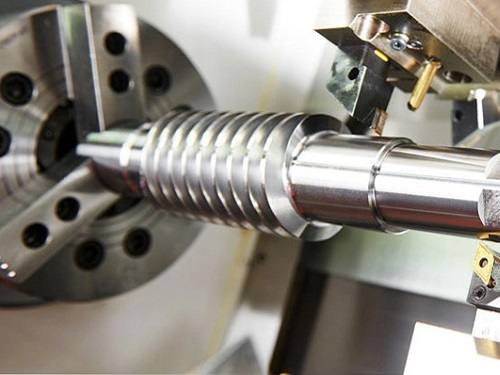

Нарезание резьбы прямоугольного и трапецеидального

профиля имеет ряд особенностей в сравнении с нарезанием резьбы треугольного

профиля. Прямоугольные и трапецеидальные резьбы часто бывают многозаходными

(с числом заходов 2, 3 и более), поэтому угол подъема винтовой линии этих

резьб может значительно превышать угол подъема винтовой линии треугольной

резьбы и достигает μ>40 градусов.

Резьбы прямоугольного и трапецеидального профиля нарезают стержневыми

резцами, профиль которых должен соответствовать профилю, образующемуся при

пересечении винтовой поверхности резьбы с передней поверхностью резца.

Главную режущую кромку выполняют параллельно оси нарезаемой резьбы,

передний угол резца μ=0, а задний

α=6-8 градусов. Для обеспечения нормальных

условий резания необходимо, чтобы действительный задний угол был не менее

3 градусов. При нарезании правой резьбы задний угол у левой режущей кромки

резца должен быть на 2 градуса больше угла подъема винтовой линии резьбы,

а задний угол у правой режущей кромки – около 3 градусов; при нарезании

левой резьбы значения этих углов изменяются на противоположные.

Наибольшее распространение получили два способа установки

резца при нарезании резьбы с углом подъема винтовой линии

μ>4 градусов (рисунок слева). При первом

способе главную режущую кромку устанавливают параллельно оси детали,

рисунок – а), что позволяет нарезать резьбу, профиль которой совпадает

с профилем резца. Недостатком этого способа являются неодинаковые условия

работы боковых режущих кромок резца. Угол резания у правой боковой кромки

больше 90 градусов (-γn), что ухудшает

условия резания этой кромкой. Для устранения этого недостатка на передней

поверхности вдоль режущей кромки выполняют канавку рисунок – б).

Однако при этом ослабляется сечение режущей кромки и снижается ее стойкость.

Кроме того, с увеличением угла подъема винтовой линии нагрузка на резец

возрастает и он начинает отклоняться влево и вниз, что может привести к

подрезанию профиля резьбы. При втором способе рисунок – в) главную

режущую кромку резца устанавливают перпендикулярно винтовой линии, т.

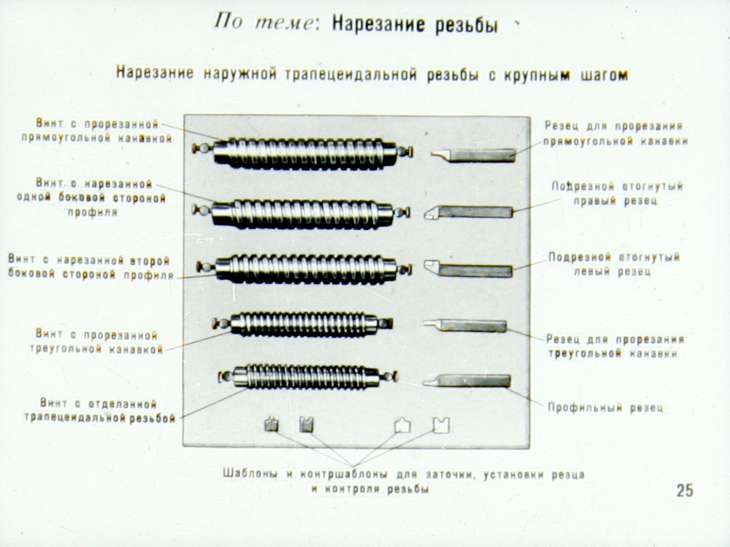

Трапецеидальные резьбы с шагом более 3-4 мм нарезают

двумя способами. Первый способ: канавочным резцом, ширина которого на

0,1-0,2 мм меньше ширины профиля резьбы, прорезают винтовую канавку с

внутренним диаметром, равным внутреннему диаметру нарезаемой резьбы; затем

винтовой канавке придается форма трапеции (правым и левым резцом), ширина

основания которой по наружному диаметру резьбы на 0,3-0,4 мм меньше

требуемой; окончательную обработку боковых поверхностей резьбы производят

резцом с полным профилем. Второй способ: трапецеидальным резцом прорезают

профильную канавку, ширина которой по среднему диаметру резьбы на 0,3-0,4 мм

меньше требуемой; затем эту канавку прорезают резцом на глубину до

воображаемой поверхности внутреннего диаметра резьбы; окончательную

обработку боковых поверхностей резьбы производят резцом с полным профилем

(рисунок слева).

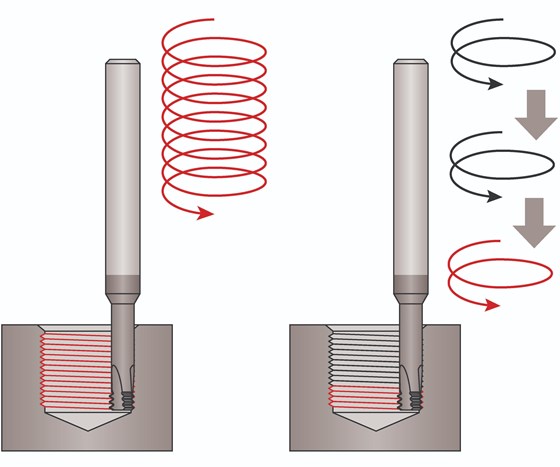

Винтовые канавки многозаходных резьб обрабатывают

способами, применяемыми при нарезании однозаходных резьб соответствующего

профиля. Точность деления винтовых канавок в соответствии с числом заходов

при нарезании многозаходных резьб обеспечивается различными методами.

При нарезании резьбы на валиках, устанавливаемых в центрах, применяют

поводковый патрон с вырезами для нарезания двух-, трех- и четырехзаходной

резьб, рисунок справа – а) или градуированный патрон, рисунок справа – б), на

поводковой части 1 которого нанесены деления. Поводковая часть

поворачивается относительно корпуса 2 на 180 градусов при двухзаходной,

на 120 при трехзаходной и на 90 при четырехзаходной резьбе (т. е. угол

поворота δ=360/z, где z – число заходов) и

фиксируется в нужном положении гайками 3 и 4. Для перехода от одной

винтовой канавки к другой в соответствии с числом заходов используют

верхний суппорт станка, направляющие которого устанавливают параллельно

оси детали. После нарезания первой винтовой канавки резец отводят от

детали и перемещают его вдоль детали на шаг резьбы.

На главную

Оправка для нарезания трапецеидальной резьбы

Содержание

- Теоретические основы нарезания трапецеидальной резьбы по приемам работы, последовательности действий и способам установки резцов сходно с изготовлением прямоугольной резьбы, основанное на упражнении в нарезании трапецеидальной резьбы одним резцом.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Подобные документы

- Нарезание резьбы прямоугольного и трапецеидального профиля

- Нарезание прямоугольной и трапецеидальной резьб

- Резцы для трапецеидальной резьбы

- Нарезание наружной резьбы на токарном станке

- ПОХОЖИЕ СТАТЬИ:

- Трапецеидальная резьба.

Как нарезать на токарном?

Как нарезать на токарном?

Теоретические основы нарезания трапецеидальной резьбы по приемам работы, последовательности действий и способам установки резцов сходно с изготовлением прямоугольной резьбы, основанное на упражнении в нарезании трапецеидальной резьбы одним резцом.

| Рубрика | Производство и технологии |

| Вид | конспект урока |

| Язык | русский |

| Дата добавления | 26.01.2010 |

| Размер файла | 16,1 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Нарезание трапециидальной резьбы

Нарезание трапециидальной резьбы по приемам работы, последовательности действий и способам установки резцов сходно с изготовлением прямоугольной резьбы, поэтому значительную часть вводного инструктажа мастер может провести в форме рассказа или в форме беседы, чтобы лучше объяснить учащимся последовательность изготовления трапецеидальной резьбы в зависимости от ее размеров, точности и требуемой чистоты поверхности.

Упражнение в нарезании трапецеидальной резьбы с шагом до 3 мм одним резцом.

1.Определить диаметр заготовки под резьбу, обточить заготовку и проточить канавку для выхода резца.

2.Заточить чистовой резец для нарезания трапецеидальной резьбы, проверить его заточку по шаблону.

3.Установить державку с резцом в резцедержателе и проверить положение резца по точно подрезанным торцам детали, закрепить резец предварительно и проверить его установку шаблоном. Закрепить резец окончательно (главная режущая кромка резца должна быть расположена точно на линии центров и параллельно оси резьбы).

4.Наладить станок для нарезания заданной резьбы.

5.Подавая резец при каждом проходе приблизительно на 0,1 мм, нарезать полный профиль резьбы.

6.Проверить профиль резьбы выступом шаблона, располагаемым перпендикулярно к боковым поверхностям канавки, проверить средний диаметр резьбы вырезом шаблона.

Упражнение в нарезании трапецеидальной резьбы с шагом более 5 мм тремя резцами.

1.Подготовить заготовку под резьбу.

2.Заточить три резца соответственно схеме обработки:

Нарезание трапециидальной резьбы тремя резцами

* прорезной прямой с шириной режущей кромки меньше половины шага резьбы на 0,2–0,3 мм;

* узкий прорезной с шириной меньше окончательной ширины впадины на 0,2–0,3 мм;

*профильный (затачивается по шаблону).

3. Установить прорезные резцы перпендикулярно к боковым сторонам винтовой канавки или параллельно оси резьбы на высоте линии центров в зависимости от угла подъема резьбы; закрепить черновые и чистовой — профильный резцы в резцедержателе; вместе с мастером производственного обучения проверить заточку и правильность установки резцов.

Нарезание трапецеидальной резьбы по методу, применяемому на Московском заводе шлифовальных станков

4.Наладить станок для нарезания заданной резьбы.

5.Первым прорезным резцом прорезать канавку до половины ее глубины.

6.Вторым (узким) прорезным резцом прорезать канавку до внутреннего диаметра резьбы.

7.Профильным резцом нарезать резьбу окончательно.

8.Проверить резьбу шаблоном и резьбовым калибром.

Упражнение в нарезании трапецеидальной резьбы при помощи трех резцов.

1.Подготовить, заготовку под нарезание трапецеидальной резьбы.

2.Согласно схеме обработки, заточить три резца: профильный черновой (а), канавочный (б) и профильный чистовой (б).

3.Наладить станок для нарезания заданной резьбы.

4.Нарезать первым профильным резцом трапецеидальную канавку на 85% ее глубины.

5.Обработать канавочным резцом дно трапецеидальной канавки.

6.Окончательно нарезать и зачистить профильным чистовым резцом боковые стороны профиля резьбы.

7.Проверить резьбу шаблоном и резьбовым калибром. Другим методам нарезания прямоугольной и трапецеидальной резьб рекомендуется обучить учащихся в комплексны работах.

НАРЕЗАНИЕ НАРУЖНОЙ ТРЕУГОЛЬНОЙ РЕЗЬБЫ РЕЗЦОМ

Мастер начинает вводный инструктаж с подготовки детали для нарезания резьбы. Он начисто обтачивает нарезаемый участок детали, предварительно показав учащимся, как определить по таблице диаметр нарезаемого стержня в зависимости от наружного диаметра резьбы. Далее он обтачивает на правом конце детали ступеньку (так называемую «заточку») длиной 2 – 3 мм и диаметр, равным внутреннему диаметру резьбы, и при этом объясняет учащимся, что, заканчивая нарезание резьбы, последним проходом подводят вершину резца к поверхности ступеньки и, таким образом, получают правильный внутренний диаметр резьбы. Когда это достигнуто, ступеньку срезают. Мастер также показывает, как в конце нарезаемой части детали (если деталь должна иметь резьбу не на всей своей длине) протачивается канавка полукруглого или фасонного профиля для выхода резьбового резца. Он обращает внимания учащихся на то, что дно канавки должно быть глубже впадины резьбы на 0,1–0,2 мм, а ширина канавки должна равняться двум-трем шагам резьбы. Далее демонстрируются проверка заточки резьбового резца и его установка при помощи шаблона, при этом подчеркивается, режущую кромку резца необходимо расположить точно на линии центров, при этом средняя линия профиля резца должна быть перпендикулярна к оси нарезаемой резьбы.

Он начисто обтачивает нарезаемый участок детали, предварительно показав учащимся, как определить по таблице диаметр нарезаемого стержня в зависимости от наружного диаметра резьбы. Далее он обтачивает на правом конце детали ступеньку (так называемую «заточку») длиной 2 – 3 мм и диаметр, равным внутреннему диаметру резьбы, и при этом объясняет учащимся, что, заканчивая нарезание резьбы, последним проходом подводят вершину резца к поверхности ступеньки и, таким образом, получают правильный внутренний диаметр резьбы. Когда это достигнуто, ступеньку срезают. Мастер также показывает, как в конце нарезаемой части детали (если деталь должна иметь резьбу не на всей своей длине) протачивается канавка полукруглого или фасонного профиля для выхода резьбового резца. Он обращает внимания учащихся на то, что дно канавки должно быть глубже впадины резьбы на 0,1–0,2 мм, а ширина канавки должна равняться двум-трем шагам резьбы. Далее демонстрируются проверка заточки резьбового резца и его установка при помощи шаблона, при этом подчеркивается, режущую кромку резца необходимо расположить точно на линии центров, при этом средняя линия профиля резца должна быть перпендикулярна к оси нарезаемой резьбы. Нужно сказать, как регулируют установку резца по просвету между режущими кромками и вырезом шаблона. Следующий этап инструктажа — показ и объяснение (с привлечением соответствующих таблиц) кинематической наладки станка для нарезания резьбы. Демонстрируется установка сменных зубчатых колес на гитаре, а также перевод рукояток коробки подач в соответствующие положения. Рекомендуется поручить нескольким учащимся наладить коробку подач на нарезание метрической и дюймовой резьбы.

Нужно сказать, как регулируют установку резца по просвету между режущими кромками и вырезом шаблона. Следующий этап инструктажа — показ и объяснение (с привлечением соответствующих таблиц) кинематической наладки станка для нарезания резьбы. Демонстрируется установка сменных зубчатых колес на гитаре, а также перевод рукояток коробки подач в соответствующие положения. Рекомендуется поручить нескольким учащимся наладить коробку подач на нарезание метрической и дюймовой резьбы.

Наладив станок на соответствующую подачу и необходимую скорость резания, мастер производит черновое нарезание резцом, закрепленным в жесткой державке. Он показывает приемы вывода резца из канавки и способы его возвращения в исходное положение, а также приемы ввода в канавку резца, вернувшегося в исходное положение, при четной резьбе. Приемы ввода резца в канавку при нечетной резьбе демонстрируются отдельно. Установив предварительно обработанную заготовку, мастер соответственно настраивает подачу и затем показывает, что для попадания резцом в канавку резьбы при новом проходе нужно, чтобы деталь, ходовой винт и суппорт занимали такое же положение, как и в начале нарезания резьбы.

Если в мастерской имеются станки с резьбоуказателями, необходимо научить учащихся пользоваться этими приспособлениями. Следует также показать, как надо установить переточенный резьбовой резец, чтобы закончить им начатую операцию. В заключение демонстрируется чистовое нарезание резьбы резцом, закрепленным в пружинящей державке, или пружинящим резьбовым резцом.

Упражнение в нарезании треугольной резьбы с шагом до мм при поперечной подаче резца.

1)Наладить станок для обработки детали под нарезание резьбы и произвести эту обработку:

а)обточить начисто нарезаемый стержень;

б)обточить на правом конце заготовки ступеньку (сделать «заточку») длиной 2–3 мм и диаметром, равным внутреннему диаметру резьбы;

в)проточить канавку для выхода резьбового резца, предварительно определив ее положение на детали.

2.Наладить станок на нарезание треугольной резьбы, для чего снять резцы, которыми велась подготовительная обработки детали; взять резьбовой резец и проверить шаблоном, соответствует ли его форма профилю нарезаемой резьбы. Установим при помощи шаблона резьбовой резец так, чтобы его режущая кромка была точно на высоте центров, а средняя линия его профиля была перпендикулярна к оси детали (с этой целью приложить шаблон к цилиндрической поверхности детали в горизонтальной плоскости точно по оси детали, ввести резец в вырез шаблона и на просвет определить, есть ли зазор между режущими кромками резца и вырезом). При необходимости исправить установку резца, снова проверить его положение и прочно закрепить резец в резцедержателе; произвести кинематическую наладку станка на требуемое число оборотов шпинделя и механическую подачу.

Установим при помощи шаблона резьбовой резец так, чтобы его режущая кромка была точно на высоте центров, а средняя линия его профиля была перпендикулярна к оси детали (с этой целью приложить шаблон к цилиндрической поверхности детали в горизонтальной плоскости точно по оси детали, ввести резец в вырез шаблона и на просвет определить, есть ли зазор между режущими кромками резца и вырезом). При необходимости исправить установку резца, снова проверить его положение и прочно закрепить резец в резцедержателе; произвести кинематическую наладку станка на требуемое число оборотов шпинделя и механическую подачу.

3.Включить вращение шпинделя, снять фаску под углом 30 градусов на правом конце нарезаемой детали

4.Пользуясь лимбом винта поперечной подачи, установить резец на глубину резания, включить ходовой винт и замкнуть маточную гайку, нарезать резьбу.

5.Перемещением поперечных салазок суппорта быстро вывести резец из канавки на детали, сообщить суппорту обратным ход и установить каретку суппорта в начальное положение.

6.За несколько проходов, глубиной 0,06–0,2 мм каждый, нарезать резать резьбу начерно, оставив припуск под чистовое нарезание.

7.Взять резьбовой чистовой резец, закрепленный в пружинящей державке, и установить по шаблону.

8.Подвести резец к боковой поверхности контрольной ступеньки («заточки») и, включив подачу, нарезать резьбу начисто.

9.Проверить резьбу резьбовым кольцом.

10.Снять резьбовой резец и установить в резцедержателе подрезной резец, срезать контрольную ступеньку.

Первые упражнения следует проводить на предварительно подготовленной заготовке. По мере усвоения учащимися приёмов нарезания резьбы им поручается вся обработка детали, начиная с черновой обточки. Уже в самом начале работы учащихся по нарезанию резьб мастер должен организовать упражнения по затачиванию и доводке резьбовых резцов, разбив группу на бригады по 2–4 человека в каждой.

Упражнение в нарезании треугольной резьбы с шагом больше 2 мм

Перед упражнением нужно объяснить учащимся как особенности заточки резца, применяемого для нарезания резьбы при повороте верхней части суппорта на угол, равный половине угла профиля резьбы, так и особенности установки резца для работы этим способом. Кроме того, необходимо показать, как производится подача резца (боковое врезание левой режущей кромкой) перемещением верхней части суппорта под углом к оси профиля резьбы. Следует предупредить учащихся, что при выводе резца из канавки перемещают поперечные салазки суппорта на себя, не трогая верхних салазок. В прежнее положение устанавливают поперечные салазки по лимбу или по упору; углубление резца в металл производится перемещением верхних салазок суппорта при помощи лимба.

Кроме того, необходимо показать, как производится подача резца (боковое врезание левой режущей кромкой) перемещением верхней части суппорта под углом к оси профиля резьбы. Следует предупредить учащихся, что при выводе резца из канавки перемещают поперечные салазки суппорта на себя, не трогая верхних салазок. В прежнее положение устанавливают поперечные салазки по лимбу или по упору; углубление резца в металл производится перемещением верхних салазок суппорта при помощи лимба.

Что касается упражнения, то оно выполняется так же, как и предыдущее.

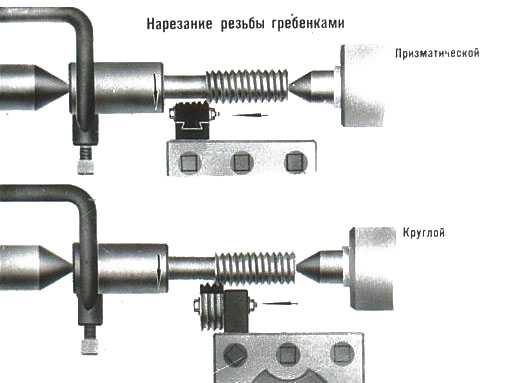

В учебно-производственные работы по нарезанию наружной треугольной резьбы следует включить также нарезание левой и нечетной резьбы, нарезание резьбы с выходом к уступу и со свободным выходом, черновое нарезание треугольной резьбы с калибровкой ее плашками, нарезание резьбы призматическими и дисковыми гребенками.

Подобные документы

Классификация, производственная структура и состав машиностроительных заводов. Особенности процесса резания при нарезании резьбы резцом, необходимые движения и размеры срезаемого слоя. Материал, конструкции и геометрические параметры инструмента.

Материал, конструкции и геометрические параметры инструмента.

реферат [25,1 K], добавлен 16.02.2011

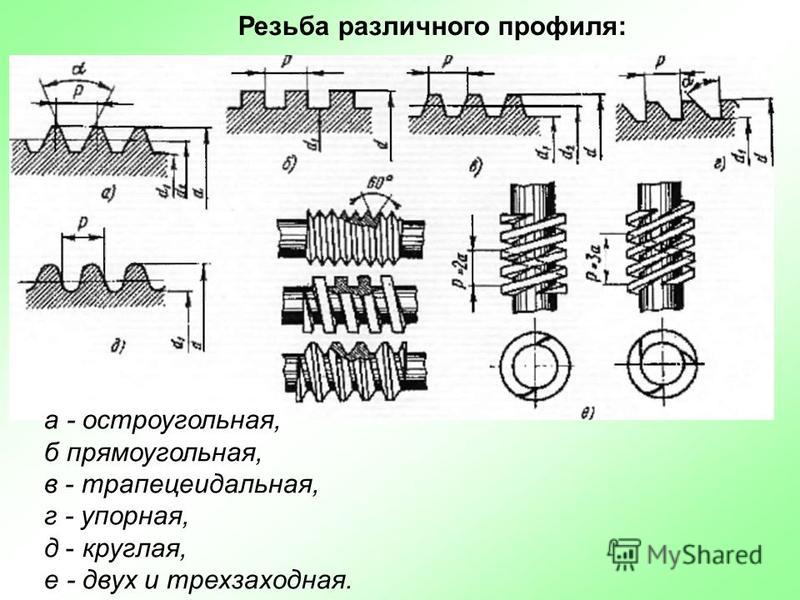

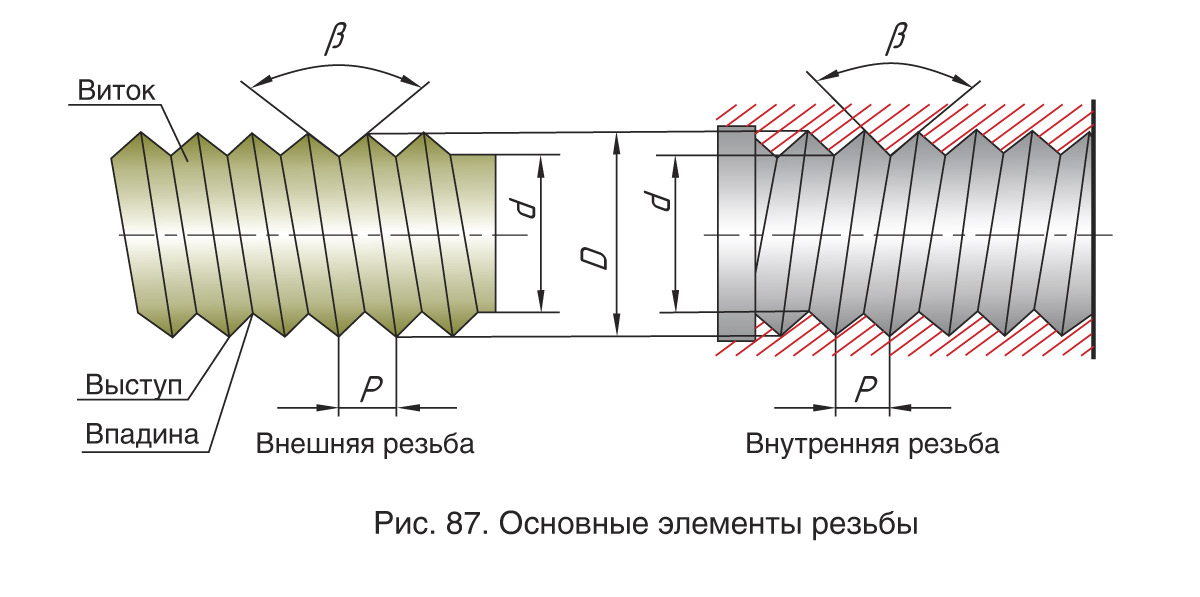

Общая характеристика резьб, их разновидности и отличительные признаки, основные элементы. Методика и технология нарезания наружной и внутренней резьбы. Этапы и способы накатывания и фрезерования резьбы, назначение данных операций в производстве.

реферат [200,0 K], добавлен 23.12.2009

Методика расчета скорости резания при обтачивании и растачивании резцами из твердых сплавов, при нарезании резьбы метчиком, поправочные коэффициенты. Допустимая скорость резания при сверлении, ее повышение за счет улучшения геометрии режущей части.

презентация [432,5 K], добавлен 29.09.2013

Основные типы токарных станков. Главный привод станка. Механизм и коробка подач. Общие требования к организации рабочего места слесаря. Нарезание резьбы. Понятие о резьбе. Отрезной резец. Основные элементы резьбы. Основные типы резьбы и их обозначение.

реферат [2,5 M], добавлен 01. 11.2008

11.2008

Виды резьбы: классификация, изображение. Соединения деталей с помощью болтов, винтов, шпилек. Нарезание наружной, внутренней резьбы. Смазывание резьбонарезного инструмента. Правила упрощенных и условных изображений крепежных деталей на сборочных чертежах.

курсовая работа [3,0 M], добавлен 16.06.2015

Особенности настройки станка 16К20 для нарезания стандартной модульной резьбы и нестандартной дюймовой резьбы. Выбор материала для заготовки. Определение диапазона частоты вращения шпинделя. Настройка винторезной цепи с использованием гитары станка.

контрольная работа [185,6 K], добавлен 26.12.2013

Техническая характеристика токарного станка. Разработка конструкции устройства для нарезания конической резьбы и технологического маршрута. Расчет предохранительной муфты, размеры направляющей угольника. Меры по обеспечению безопасных условий труда.

дипломная работа [1,3 M], добавлен 12.08.2017

Дефект деталей (износ или срыв резьбы) и способы их восстановления: наплавка электродной проволоки, точение вала, нарезание резьбы. Подбор диаметра электродной проволоки и силы сварочного тока. Выбор параметров режима резания при токарной обработке.

Подбор диаметра электродной проволоки и силы сварочного тока. Выбор параметров режима резания при токарной обработке.

курсовая работа [162,1 K], добавлен 16.11.2010

Требования к сталям для измерительного инструмента для контроля размера резьбы при изготовлении деталей. Влияние легирующих элементов на свойства инструментальной стали. Основы теории термической обработки. Особенности предварительной обработки.

контрольная работа [1,3 M], добавлен 10.07.2014

Виды резьбы. Плосковыемчатая резьба. Плоскорельефная резьба. Рельефная резьба. Прорезная резьба. Скульптурная резьба. Домовая резьба. Инструмент. Геометрическая резьбе. Элементы геометрической резьбы. Подготовка заготовки к резьбе.

Нарезание резьбы прямоугольного и трапецеидального профиля

Нарезание резьбы такого профиля имеет ряд отличительных особенностей от нарезания треугольных резьбы. Прямоугольные и трапецеидальные резьбы часто бывают с двух-, трех- и с большим числом заходов, а следовательно, и угол подъема винтовой линии может быть значительно больше угла подъема винтовой линии треугольных резьбы и достигать значений |/>40°.

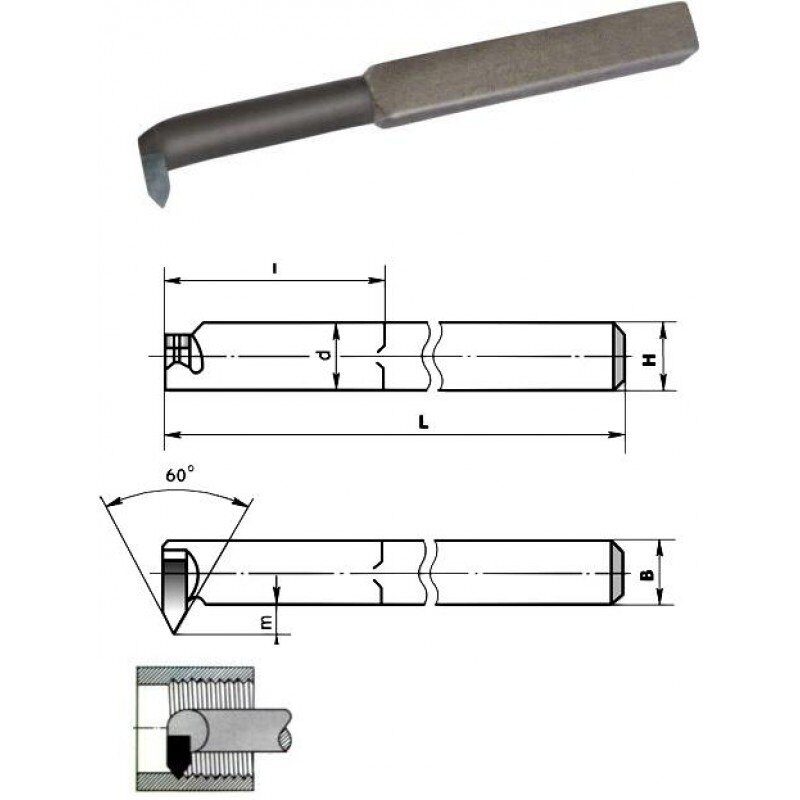

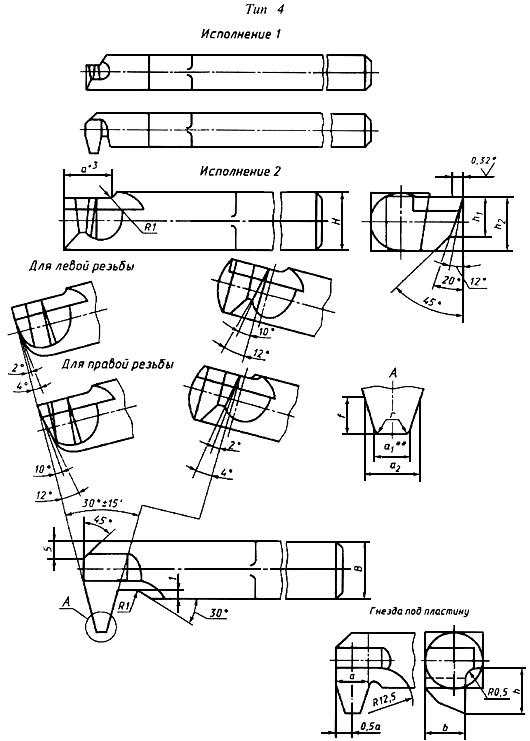

При нарезании резьбы прямоугольного и трапецеидального профиля применяют стержневые резцы. Форма профиля резца должна соответствовать профилю, который получается в пересечении винтовой поверхности резьбы с передней поверхностью резца. Главная режущая кромка резца должна быть параллельной оси нарезаемой резьбы. Передний угол резца равен нулю, а задний – 6-8°.

Для обеспечения нормальных условий резания необходимо, чтобы действительный задний угол был не менее 3°. При нарезании правозаходной резьбы задний угол у левой режущей кромки резца должен быть на 2° больше угла подъема резьбы, а задний угол у правой режущей кромки – около 3°. При нарезании лево- заходной резьбы значения этих углов изменяют на противоположные.

Наиболее распространены два способа установки резца при нарезании резьбы с углом |/>4° подъема винтовой линии. При первом способе главную режущую кромку резца устанавливают параллельно оси детали (рис. 10.11,а), что позволяет нарезать резьбу, профиль которой совпадает с профилем резца. Недостатками этого способа являются неодинаковые условия работы боковых режущих кромок резца. Угол резания у правой боковой кромки резца больше 90°(-уо), что ухудшает условия резания. Для улучшения их на передней поверхности вдоль этой режущей кромки выполняют канавку (рис. 10.11,6). Угол резания у левой боковой кромки резца получается меньше 90°, что ослабляет режущую кромку, снижает ее стойкость. В результате резец приходится часто перетачивать. Кроме того, с увеличением угла подъема резьбы возрастает нагрузка на резец, он отклоняется влево и вниз, что может привести к подрезанию профиля резьбы.

Недостатками этого способа являются неодинаковые условия работы боковых режущих кромок резца. Угол резания у правой боковой кромки резца больше 90°(-уо), что ухудшает условия резания. Для улучшения их на передней поверхности вдоль этой режущей кромки выполняют канавку (рис. 10.11,6). Угол резания у левой боковой кромки резца получается меньше 90°, что ослабляет режущую кромку, снижает ее стойкость. В результате резец приходится часто перетачивать. Кроме того, с увеличением угла подъема резьбы возрастает нагрузка на резец, он отклоняется влево и вниз, что может привести к подрезанию профиля резьбы.

40°”/>

Рис. 10.11. Способы (a-в) установки резца при нарезании резьбы с углом наклона винтовой линии у>40°.

При втором способе (рис. 10.11,в) главную режущую кромку резца устанавливают перпендикулярно винтовой линии, т.е. боковым поверхностям резьбовой канавки. В этом случае обе боковые режущие кромки находятся в одинаковых более благоприятных условиях работы. Недостатком этого способа является искажение профиля резьбы, которое тем больше, чем больше угол подъема резьбы.

Недостатком этого способа является искажение профиля резьбы, которое тем больше, чем больше угол подъема резьбы.

Учитывая достоинства и недостатки каждого способа, второй способ установки резца используют при черновых рабочих ходах для снятия больших припусков. При нарезании резьбы с шагом 3-4 мм, а также при чистовых рабочих ходах (с припуском 0,2-0,3 мм) применяют первый способ установки резца. Главную режущую кромку устанавливают точно на линии центров станка с помощью поворотной головки 3 (рис. 10.12). Фиксируют головку в нужном положении (по риске А относительно шкалы В) винтом 6, который навинчивают на стержень 5 головки по резьбе с крупным шагом и ввинчивают в корпус 4 резца по резьбе с мелким шагом. Такое устройство позволяет надежно закреплять головку 3 в нужном положении. Резец 1 закрепляют в головке винтом 2.

Рис. 10.12. Державка с поворотной головкой для резьбового резца

Рис. 10.13. Блок из двух резцов для нарезания трапецеидальной резьбы:

1- трапецеидальный (профильный) резец, 2 – прорезной резец

Рис. 10.14. Патроны для нарезания многозаходной резьбы:

10.14. Патроны для нарезания многозаходной резьбы:

1,2, 3 и 4 – прорези для нарезаний двух- и четырехзаходной резьбы,

Г, 2′ и 3′ – прорези для нарезания трехзаходной резьбы, 5 – поводковая часть, 6 – корпус,

Иногда головку резца выполняют с прорезью, которая позволяет резцу незначительно отжиматься для повышения качества обработанной поверхности.

Трапецеидальные резьбы с шагом более 3-4 мм нарезают двумя способами. По первому способу канавочным резцом, ширина которого на 0,1-0,2 мм меньше ширины профиля резьбы, прорезают винтовую канавку с внутренним диаметром, равным внутреннему диаметру нарезаемой резьбы, а затем винтовой канавке придают форму трапеции (правым и левым резцами), ширина основания которой по наружному диаметру резьбы на 0,3-Ю,4 мм меньше требуемой. Окончательную обработку боковых поверхностей резьбы производят резцом с полным профилем. По второму способу трапецеидальным резцом прорезают профильную канавку, ширина которой по среднему диаметру резьбы на 0,3^0,4 мм меньше требуемой, а затем эту канавку прорезают прорезным резцом на глубину для получения внутреннего диаметра резьбы. Окончательную обработку боковых поверхностей резьбы производят резцом с полным профилем (рис. 10.13).

Окончательную обработку боковых поверхностей резьбы производят резцом с полным профилем (рис. 10.13).

Нарезание прямоугольной и трапецеидальной резьб

Нарезание прямоугольной и трапецеидальной резьб считается одной из наиболее сложных токарных работ. Эти резьбы изготовляют однозаходными и многозаходными.

Установка резца. Существует два способа установки резьбового резца при нарезании прямоугольной резьбы. Первый способ. Главная режущая кромка резца аб может быть установлена параллельно оси детали (рис. 323, слева), точно по линии центров станка; в этом случае получаемый профиль резьбы будет точно совпадать с профилем режущей части резца и винт получит правильную форму. Однако углы резания у правой и левой боковых режущих кромок будут различны: у правой кромки угол резания 6i тупой и резец в этом месте будет не резать металл, а скоблить его; у левой кромки условия резания более благоприятны, так как угол резания 6з будет значительно меньше 90°, зато эта кромка будет сильно ослаблена и быстро затупится.

Второй способ. Главную режущую кромку а’ б’ устанавливают перпендикулярно боковым стенкам резьбы, как показано на рис. 323, справа. В этом случае обе боковые режущие кромки будут резать одинаково хорошо, но профиль резьбы а, не будет точно совпадать с профилем резца, – дно канавки получится не плоским, а вогнутым. По этой причине такой установкой обычно пользуются только для чернового нарезания канавки. При чистовых проходах резец должен быть установлен согласно рис. 323, слева. В этом случае необходимо следить, чтобы вершина резца находилась точно на высоте центров. Токари-новаторы для установки резцов при нарезании резьб, прямоугольного и трапецеидального профилей пользуются специальными державка ми (рис. 324) . Эти державки удобны тем, что при изменении угла подъема резьбы для них не требуется специальной заточки резца. Кроме того, устраняется частая переточка резцов, когда меняется диаметр или число заходов резьбы.

Державка, показанная на рис. 324, состоит из трех частей: поворотной части 2, корпуса 5 и гайки 6. В поворотной части имеется гнездо для резца 1, закрепляемого винтом 3, и буртик 4. На буртике нанесена шкала с градусными делениями, с помощью которой можно отсчитывать поворот согласно углу подъема резьбы т, не производя специальной заточки резца. Токарю достаточно иметь несколько заготовленных резцов для основных профилей, которые при наличии такой державки будут годны для различных диаметров резьбы и различных заходов (двух, трех, четырех и т. д.)

В поворотной части имеется гнездо для резца 1, закрепляемого винтом 3, и буртик 4. На буртике нанесена шкала с градусными делениями, с помощью которой можно отсчитывать поворот согласно углу подъема резьбы т, не производя специальной заточки резца. Токарю достаточно иметь несколько заготовленных резцов для основных профилей, которые при наличии такой державки будут годны для различных диаметров резьбы и различных заходов (двух, трех, четырех и т. д.)

Приемы нарезания прямоугольной резьбы. Приступая к нарезанию прямоугольной резьбы, необходимо прежде всего правильно установить резьбовой резец. Правильное положение резца относительно детали и профиль резца проверяют шаблонами (см. рис. 322).

Нарезают прямоугольную резьбу сразу одним резцом, ширина которого равна ширине канавки, или несколькими резцами. Резьбу с шагом до 3-4 мм можно нарезать одним резцом с мерной шириной режущей кромки. Крупную (с шагом больше 4 мм) и точную резьбу лучше прорезать сначала черновым резцом шириной, равной 3/4 ширины полного профиля резьбы, а затем окончательно пройти ее чистовым резцом во всю ширину канавки (рис. 325, а). Можно поступить и так: прорезать резьбы тем же черновым резцом, а затем каждую боковую поверхность канавки обработать отдельным подрезным резцом (рис. 325, б). Второй способ дает более чистую и точную резьбу, но требует большей затраты времени; такая операция, кроме того, требует высокой квалификации токаря.

325, а). Можно поступить и так: прорезать резьбы тем же черновым резцом, а затем каждую боковую поверхность канавки обработать отдельным подрезным резцом (рис. 325, б). Второй способ дает более чистую и точную резьбу, но требует большей затраты времени; такая операция, кроме того, требует высокой квалификации токаря.

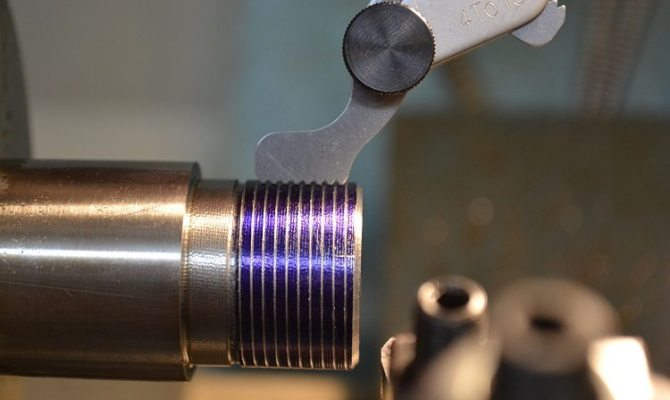

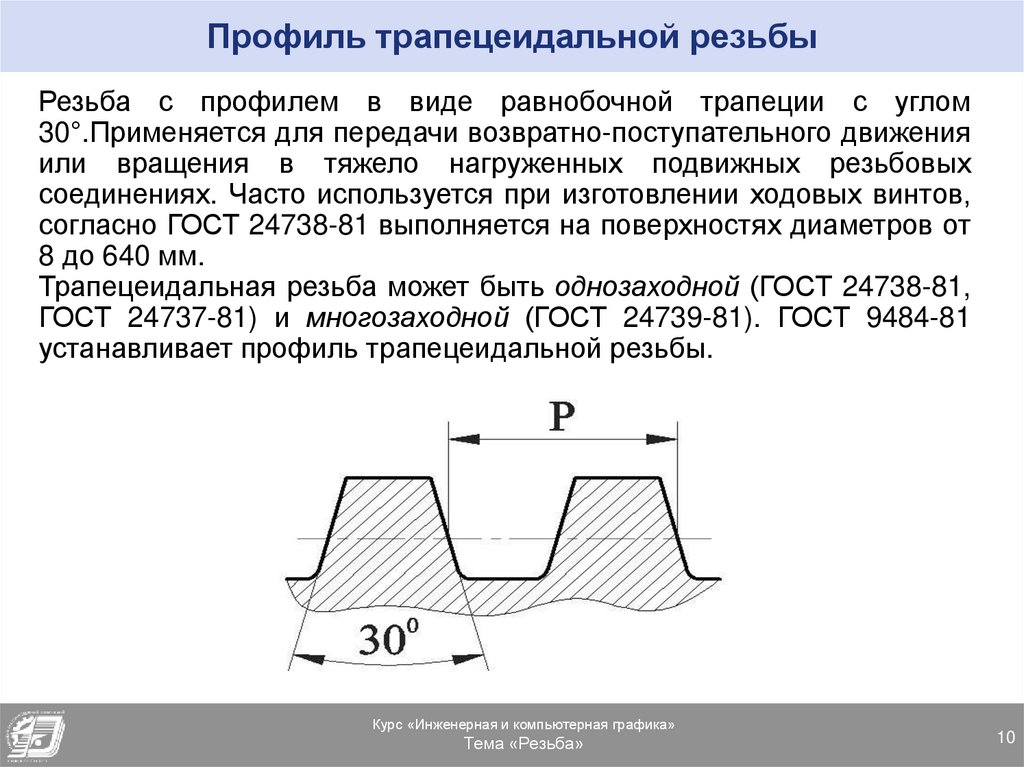

Нарезание наружной трапецеидальной резьбы. Трапецеидальная резьбы имеет профиль трапеции с углом при вершине 30°. Наклон боковых сторон профиля трапецеидальной резьбы облегчает сход стружки и позволяет нарезать ее более чисто и точно, чем прямоугольную.

Угла заточки и способы установки резцом такие же, как и при нарезации прямоугольных резьб.

В зависимести от размеров, точности и чистоты трапецеидальную резьбу можно нарезать одним, двумя, тремя и четырьмя резцами. Мелкая трапецеидальная резьба нарезается одним резцом с режущей частью, соответствующей профилю резьбы; крупная резьба нарезается двумя, тремя или четырьмя резцами.

Нарезание трапецеидальной резьбы четырьмя резцами показано на рис. 326.

326.

Прорезным резцом, имеющим ширину, равную ширине канавки на внутреннем диаметре, предварительно прорезают впадину (канавку) на глубину внутреннего диаметра резьбы (рис. 326, а). После этого устанавливают трапецеидальный резец с кромкой, несколько меньшей ширины профиля нарезаемой резьбы, и нарезают им сначала правую, а потом левую сторону резьбы (рис. 326, б, в). Окончательная отделка профиля производится резьбовым резцом (рис. 326, г), профиль режущей части которого соответствует профиля резьбы.

На рис. 327 показаны более производительные приемы нарезания трапецеидальной резьбы прорезным и двумя подрезными резцами. Сначала прорезным резцом, имеющим ширину, равную полной ширине канавки у дна, прорезают канавку до внутреннего диаметра (рис. 327, а). Далее применяют два подрезных резца – левый и правый. Левым подрезным резцом срезают левый боковой уступ, а правым подрезным резцом – правый уступ. Хотя этот способ и проще предыдущего, однако он доступен лишь токарям высокой квалификации.

На рис. 328 показаны приемы нарезания трапецеидальной резьбы последовательно тремя резцами. Предварительно нарезают резьбы прорезными резцами 1 и 2 и окончательно – профильным резцом 3. Прорезным резцом 1, имеющим ширину, равную ширине канавки по среднему диаметру резьбы минус 2 мм, прорезают канавку до середины профиля резьбы. После этого прорезным резцом 2, имеющим ширину, равную ширине дна канавки, прорезают канавку до внутреннего диаметра резьбы. Затем профильным резцом 3 резьбы нарезается окончательно.

Для нарезания трапецеидальной резьбы применяют резцы с пластинками из твердого сплава Т15К6. Нарезание производится двумя резцами – черновым и чистовым. Черновой резец (а) имеет угол профиля 50°, передний угол γ = -3° и задний угол а = 3-5° (для повышения прочности резца). Чистовой резец (б) имеет угол профиля, равный углу профиля резьбы (в данном случае 40°).

Нарезают резьбы за 6-7 проходов с глубиной врезания 0,6-0,7 мм, причем последний проход – зачистной; при этом скорость резания – от 155 до 450 м/мин при обработке стали резцами, оснащенными твердым сплавом Т15К6.

Проверка профиля резьбы. Для проверки профиля впадины трапецеидальной и прямоугольной резьб применяют шаблоны, изготовляемые для каждого профиля и каждого шага резьбы. На рис. 330 показана проверка шаблоном профиля трапецеидальной резьбы. Шаблон устанавливают перпендикулярно к винтовой линии резьбы и по его прилеганию к боковым стенкам резьбы (отсутствие просвета) определяют правильность профиля впадины.

Нарезание внутренней трапецеидальной резьбы. Нарезают внутреннюю резьбы так же, как и наружную того же профиля. Резьбы с шагом до 3 мм нарезается сразу одним резцом с профилем режущей части, соответствующей профилю резьбы. Резец в резцедержателе устанавливается точно по шаблону.

Читайте также: Пескоструйный аппарат как выбрать

Помимо этого изделия разделаются на правые и левые, что зависит от направленности резца, который закреплен в станке. Естественно, что это оказывает влияние и на резьбу, так как для внутренней и внешней нужно использовать вещи одной направленности, иначе ни о каком нормальном соединении не может быть и речи. Резец резьбовой для нарезания трапецеидальной резьбы может иметь еще различные размеры и материалы изготовления, так что нужно знать, с какими заготовками будет вестись работа, чтобы сделать правильный выбор.

Резец резьбовой для нарезания трапецеидальной резьбы может иметь еще различные размеры и материалы изготовления, так что нужно знать, с какими заготовками будет вестись работа, чтобы сделать правильный выбор.

Резцы для упорной резьбы изготавливаются как из твердосплавных материалов, которые отлично подходят для жестких материалов и могут отлично противостоять вибрациям и повышению температуры, возникающему во время длительной работы.

Внешний вид данного инструмента заметно выделяется среди остальных, так что его можно легко отличить от остальных. Но здесь имеются практически все основные элементы, встречающиеся в стандартных резцах.

Основной режущей частью является главная кромка инструмента, которая располагается там, где пересекаются передняя и задняя поверхность резца. Также на нем имеется и вспомогательная кромка. Эта часть располагается там, где пересекаются передняя и задняя вспомогательная кромка.

Пересечением главной и вспомогательной вершиной режущей кромки называется вершина резца. Она выполняет основную работу по нарезке резьбе и задает ее формую. Головка является главным рабочим элементом, так как стержень служит только для закрепления в станке.

Она выполняет основную работу по нарезке резьбе и задает ее формую. Головка является главным рабочим элементом, так как стержень служит только для закрепления в станке.

Нарезание трапецеидальной резьбы резцом является довольно сложным процессом, многое в котором зависит от правильности выбора инструмента.

«Совет профессионалов! Нередко резцы данного типа обрабатываются мастерами самостоятельно для получения нужных размеров, так что при этом не стоит забывать об обработки другого инструмента, который будет нарезать внутреннюю или внешнюю резьбу.»

При выборе особое внимание стоит обращать на заточку инструмента. Когда подбирается резьба трапецеидальная, то заточка резца должна соответствовать размерам заготовки. Ширина прореза и его глубина должна быть пропорциональна обрабатываемой детали. Большие инструменты, как правило, сталкиваются с большим количеством нагрузок, поэтому, температура резца во время работы заметно повышается. Необходимо отдавать предпочтение, в таком случае, твердосплавным материалам. При небольшом погружении с мелким шагом в заготовках из мягкого металла подойдут и инструменты из быстрорежущей стали.

При небольшом погружении с мелким шагом в заготовках из мягкого металла подойдут и инструменты из быстрорежущей стали.

Нарезание трапецеидальной резьбы резцом нередко происходит в несколько заходов. Эта необходимость возникает по той причине, что здесь нет очень острых углов, как это видно в других деталях. Главная режущая кромка должна быть расположена параллельно нарезаемой оси. Задний угол должен иметь отклонение примерно в 6-8 градусов. В свою очередь это должно быть всего на 2 градуса выше угла подъема, под которым расположена линия подъема. Здесь нужно строго соблюдать все правила установки, так как при повторном проходе действия должны точно повторять предыдущие, для чего и разрабатывается сложная система заточки. Сам процесс осуществляется простыми равномерными поступающими движениями.

На примере реза ВК15 можно рассмотреть особенности маркировки этих изделий. Данная марка относится к быстрорежущей стали твердых сплавов вольфрамовой группы. Содержания карбида вольфрама в ней составляет 85%, а кобальта (К15) – 15%.

Нарезание резьбы гребенками производится следующим образом: гребенка, закрепленная на державке в резцедержателе, подается до касания с вращающейся деталью, затем отводится вправо и по лимбу подается на полную глубину зуба. Включается маточная гайка и нарезается резьба. В конце нарезания маточная гайка выключается и гребенка возвращается в исходное положение.

Нарезание прямоугольной резьбы. Прямоугольная резьба с шагом нарезается одним резцом предварительно и окончательно. Резец затачивается по шаблону и устанавливается точно по оси центров так» чтобы режущая кромка была параллельна оси резьбы. При заточке необходимо учитывать угол подъема винтовой линии (чтобы резец не скоблил боковую поверхность профиля).

Резец приспосабливают к углу подъема винтовой линии путем заточки бокового заднего угла, левого (при нарезании правой резьбы) и бокового правого угла (при нарезании левой резьбы). При этом боковой левый угол (при нарезании правой резьбы) будет равен (2—3°). Боковой правый угол в этом случае должен быть равен 2-3°. При нарезании левой резьбы, наоборот, боковой левый угол будет равен 2-3°, а боковой правый (2—3°). Это же положение сохраняется и при нарезании трапецеидальных резьб. Прямоугольная резьба с шагом более 5 мм нарезается двумя резцами: прорезным й чистовым. Прорезной резец устанавливается так, чтобы его режущая кромка образовывала угол 90° с боковыми сторонами нарезки, причем канавка будет несколько уже. Чистовой резец устанавливается так, как в предыдущем случае.

При нарезании левой резьбы, наоборот, боковой левый угол будет равен 2-3°, а боковой правый (2—3°). Это же положение сохраняется и при нарезании трапецеидальных резьб. Прямоугольная резьба с шагом более 5 мм нарезается двумя резцами: прорезным й чистовым. Прорезной резец устанавливается так, чтобы его режущая кромка образовывала угол 90° с боковыми сторонами нарезки, причем канавка будет несколько уже. Чистовой резец устанавливается так, как в предыдущем случае.

Для обеспечения наклона нормально заточенного прорезного резца на угол (2-3°) используется специальная державка. Резец крепится в головке винтом. Наклон резца на требуемый угол производится путем поворота головки, используя шкалу и риску.

Подача прорезного резца на глубину составляет 0,5—0,3 мм на первом проходе и 0,4—0,2 мм — на последующих проходах. Чистовой резец подается на 0,2—0,02 мм на проход.

Нарезка трапецеидальной резьбы. Трапецеидальная резьба с шагом до 5 мм нарезается одним резцом, имеющим профиль канавки резьбы. Резец устанавливается по оси центров так, чтобы ось профиля резца была перпендикулярна оси резьбы. Подача резца на глубину резания ведется по лимбу поперечной подачи. Ее величина постепенно уменьшается от 0,5—0,4 мм на первом проходе до 0,1—0,02 мм на окончательном проходе.

Резец устанавливается по оси центров так, чтобы ось профиля резца была перпендикулярна оси резьбы. Подача резца на глубину резания ведется по лимбу поперечной подачи. Ее величина постепенно уменьшается от 0,5—0,4 мм на первом проходе до 0,1—0,02 мм на окончательном проходе.

Нарезание резьбы с шагом более 5 мм ведется двумя резцами: сначала нарезается прямоугольная винтовая канавка прорезным канавочным резцом с шириной режущей кромки, равной ширине впадины резьбы (канавка прорезается в несколько проходов до полной глубины резьбы), затем профильным трапецеидальным резцом производится окончательное нарезание с поперечной подачей резца на глубину.

Резьба с крупным шагом (более 12 мм) нарезается тремя резцами: двумя прорезными канавочными — широким и узким и чистовым профильным трапецеидальным резцом.

Широкий прорезной резец имеет ширину режущей кромки, равную ширине впадины по среднему диаметру минус 0,2—0,3 мм, узкий резец — ширине впадины по внутреннему диаметру. Резцы устанавливаются, как обычно, по высоте центров перпендикулярно оси детали.

Сначала прорезается широкая винтовая канавка, затем узкая на полную глубину резьбы. Окончательная обработка производится трапецеидальным резцом. Резьба проверяется шаблоном.

Ничего кроме резца с нужным профилем и головы не нужно. А мелкую внутреннюю режут метчиком.

сегодня узнал у другого токоря ,говорит что вроде бы тожно надо менять шестиерню на гитаре, но точно сказать не смог. Трапецеидальная резьба. Как нарезать на токарном?

Не телепайте токарей, посмотрите в мануале, какой блок шестерен нужен для нарезания резьбы с нужным шагом.

Трапецеидальная резьба. Как нарезать на токарном? 1. Резец нужного профиля 2. Выставляем нужный шаг резьбы. 3. Если резьба большого шага резьбовым или фасонным подгодящего профиля продрать впадину. 4. Шестерни нужны если коробка подач не обеспечивает нужного шага. Трапецеидальная резьба. Как нарезать на токарном? может быть еще вопрос в том резьба однозаходняя или многозаходняя режиться просто выставляется шар и берется необходимый резец вот и вся хитрость .

Объединяющая сила: cоветы экспертов по нарезанию резьбы резцами

Инструмент Sandvik для нарезания резьбыСоветы экспертов по нарезанию резьбы резцами.

Без резьбы невозможно было бы вкрутить лампочку или закрыть банку с маринованными огурцами. В резьбе применяется принцип наклонной плоскости для скрепления двух компонентов или движения одного относительно другого – например, установочный винт на опорном домкрате или контргайка для его затягивания. В отличие от таких видов крепежа, как заклепки, сварные швы и клей, резьба часто носит временный характер. Замена шины или прикручивание телевизора к стене потребовали бы гораздо больше усилий без резьбовых соединений. Другие виды резьбы – например, для фиксации тазобедренного шарнира или удерживания элементов детского спортивного комплекса – должны оставаться на месте в течение всего срока службы.

В большинстве случаев резьба определяется по основному – наружному – диаметру и шагу. Мотор в вашем снегоочистителе, скорее всего, закреплен несколькими шестигранными болтами с резьбой M10 x 1,5. Основной диаметр резьбы в этом случае меньше 10 мм, и болт продвигается на шаг или 1,5 мм на оборот гаечного ключа. Такие болты снегоочистителя имеют довольно распространенную треугольную резьбу с углом 60°, но есть и такие виды, как трапецеидальная резьба ACME 29º, дюймовая резьба Витворта 55°, прямоугольная, трапецеидальная трубная резьба и множество других разновидностей.

Основной диаметр резьбы в этом случае меньше 10 мм, и болт продвигается на шаг или 1,5 мм на оборот гаечного ключа. Такие болты снегоочистителя имеют довольно распространенную треугольную резьбу с углом 60°, но есть и такие виды, как трапецеидальная резьба ACME 29º, дюймовая резьба Витворта 55°, прямоугольная, трапецеидальная трубная резьба и множество других разновидностей.

Также существует целый ряд способов изготовления. Резьбы можно накатывать, фрезеровать, нарезать, шлифовать, прессовать, отливать, обрабатывать на электроэрозионном станке, печатать, нарезать вихревым способом, метчиками и резцами. Эта статья посвящена последней операции в этом перечне. Токарно-винторезные станки существуют со времен Да Винчи, но до изобретения станков с ЧПУ такой вид нарезания был очень трудоемким занятием. Патронные токарные станки используют ходовой винт и толкатель для нарезания резьбы гребенкой, тогда как станок с механическим приводом имеет сложный редуктор. Оба вида станков требуют твердой руки и быстрой реакции.

Все дело в программе

Благодаря автоматическому контролю программирование винтовой резьбы на станке с ЧПУ осуществляется достаточно просто. Большинство операторов используют G76 или сопоставимые коды автоматического нарезания резьбы, требующие ввода лишь нескольких параметров для создания правильной траектории. Программы, совместимые с Fanuc, требуют ввода диаметра резьбы (Х), высоты (К), длины (Z), хода (F), также требуется указать, является ли резьба конической (I), как у трубных фитингов. Существует множество тонкостей при программировании нарезания резьбы, но два из этих параметров заслуживают особого внимания. Программируемый угол подачи часто упускают из виду, но это, вероятно, самый важный из всех параметров резьбы. По умолчанию эта величина устанавливается равной 0°, что означает, что инструмент врезается в заготовку под прямым углом, строго перпендикулярно продольной оси резьбы. Резьба ведется одинаково по обеим кромкам пластины, что создает чрезвычайно сильное давление. Из-за этого при большой глубине резьбы может появиться вибрация, а стружка будет плохо удаляться.

Из-за этого при большой глубине резьбы может появиться вибрация, а стружка будет плохо удаляться.

Как правило, производители инструмента рекомендуют «модифицированную боковую подачу» с углом 30° (половина профиля резьбы 60°). Это аналогично наклону поворотной части суппорта на токарно-винторезном станке, что, как известно любому опытному оператору, является лучшим способом повысить срок службы инструмента и улучшить качество резьбы. Такой подход позволяет минимизировать силу резания и обеспечить отвод стружки с обрабатываемой детали. Такой программируемый метод важен при использовании резьбонарезных пластин со стружколомом, поскольку они разработаны для резания одной стороной.

Не так быстро

Другой важный программируемый показатель – скорость подачи. За исключением многозаходной резьбы (колпачок на тюбике с зубной пастой имеет трехзаходную резьбу), скорость подачи равна шагу резьбы. В программе для нашего болта из снегоочистителя значение “F” равнялось бы 1,5 мм/об. Однако новейшие твердые сплавы и покрытия позволяют нормально работать на высоких скоростях, и 6000 оборотов в минуту и более для токарного станка уже не являются чем-то необычным. Но нарезание болта снегоочистителя с такой скоростью шпинделя требует скорости 9000 мм/мин по оси Z. Конечно, это не так много по сравнению с ускоренной подачей современных станков с ЧПУ, но мало какие из них способны с высокой точностью контролировать режущий инструмент на такой скорости, от которой замирает сердце. Мораль? Посчитайте сами и правильно оцените возможности вашего станка. Или будьте готовы отправлять детали в лом.

Но нарезание болта снегоочистителя с такой скоростью шпинделя требует скорости 9000 мм/мин по оси Z. Конечно, это не так много по сравнению с ускоренной подачей современных станков с ЧПУ, но мало какие из них способны с высокой точностью контролировать режущий инструмент на такой скорости, от которой замирает сердце. Мораль? Посчитайте сами и правильно оцените возможности вашего станка. Или будьте готовы отправлять детали в лом.

Для успешного нарезания качественной резьбы одной программы в коде G недостаточно, и для результата будет одинаково важно, какой режущий инструмент вы выберете и какие параметры для него запрограммируете. Индексируемые резьбонарезные пластины бывают двух основных видов – укладываемые или устанавливаемые на ребро. В обоих случаях для установки пластины в гнезде держателя используются зажим, винт, штифт или их комбинация.

Упор лежа

Укладываемые пластины, как следует из названия, располагаются горизонтально в гнезде держателя. Большинство из них имеет треугольный профиль и три режущие кромки, хотя есть и другие варианты. Под них обычно подкладывают твердосплавные шайбы для наклона пластины до нужного угла подъема нарезаемой резьбы. Может потребоваться целый набор таких шайб – для очень тонкой резьбы часовой головки с шагом 96 витков на дюйм совершенно точно понадобится иная шайба, чем для нарезания резьбы с шагом 8 витков на шаровом шарнире сцепного узла прицепа.

Большинство из них имеет треугольный профиль и три режущие кромки, хотя есть и другие варианты. Под них обычно подкладывают твердосплавные шайбы для наклона пластины до нужного угла подъема нарезаемой резьбы. Может потребоваться целый набор таких шайб – для очень тонкой резьбы часовой головки с шагом 96 витков на дюйм совершенно точно понадобится иная шайба, чем для нарезания резьбы с шагом 8 витков на шаровом шарнире сцепного узла прицепа.

Устанавливаемые на ребро пластины, также известные как «вертикальные», имеют от двух до четырех режущих кромок. Резьбонарезные инструменты «Top Notch» имеют простой зажим, который вставляется в желобок в верхней части пластины и притягивает ее вниз вплотную к гнезду. В других используется установленный заподлицо винт или эксцентриковый штифт, который вставляется в отверстие в центре пластины. Из-за отсутствия шайбы этот тип пластин кажется более простым в использовании, тогда как укладываемые пластины можно назвать более надежными. В любом случае, сколько людей – столько и мнений.

Независимо от того, какой инструмент вы используете, есть некоторые отличия в самой пластине. Универсальные пластины V-образной формы нарезают профиль резьбы и внутренний диаметр. Наружный диаметр необходимо нарезать отдельным токарным резцом. Этот подход позволяет строго контролировать разные размеры резьбы. С другой стороны, обычный резьбовой резец позволяет нарезать резьбу с широким диапазоном шагов и размеров. Это делает V-образные пластины идеальными для небольших партий, традиционных для большинства мастерских.

Профиль пластины

Пластины с полным и неполным профилем позволяют нарезать все или почти все виды профиля резьбы. В отличие от универсального инструмента, пластина с полным профилем для резьбы с шагом 16 витков на дюйм не подойдет для нарезания резьбы с шагом 12 витков на дюйм. Для каждого класса резьбы требуется специальная пластина, но поскольку пластины с полным профилем нарезают одновременно и наружный диаметр, и остальную часть профиля, они устраняют необходимость в снятии заусенцев с вершины резьбы. Это экономит время и может способствовать повышению качества детали.

Это экономит время и может способствовать повышению качества детали.

Также важны марки твердого сплава. Из-за ограничения по скорости подачи, о котором шла речь выше, нарезание резьбы часто выполняется на менее оптимальной скорости. Это приводит к выкрашиванию, образованию нароста на режущей кромке и задиров, особенно на вязких материалах, таких как нержавеющая сталь. Производители инструментов борются с этой проблемой с помощью твердых сплавов и гладких покрытий (TiN, TiCN), разработанных с целью продлить срок службы инструмента и сократить образование нароста. Некоторые производители рекомендуют режущие пластины из поликристаллического алмаза при нарезании резьбы на алюминиевых и медных заготовках, другие советуют применять инструменты из быстрорежущей стали для обработки пластмасс.

Независимо от профиля резьбы и обрабатываемого материала, вероятнее всего, вы сможете подобрать наиболее подходящую пластину. Если же нет, ваш выбор – инструмент, изготовленный под заказ. За небольшую надбавку многие производители предлагают инструменты с особой геометрией для нарезания резьбы особой формы. Эта услуга становится все более популярной в медицинской, нефтегазовой и аэрокосмической отрасли.

За небольшую надбавку многие производители предлагают инструменты с особой геометрией для нарезания резьбы особой формы. Эта услуга становится все более популярной в медицинской, нефтегазовой и аэрокосмической отрасли.

Благодаря возможностям программирования станков с ЧПУ и широкому ассортименту резьбонарезных пластин, марок твердых сплавов и покрытий подбор инструмента для нарезания резьбы – не такая уж сложная задача. Выберите подходящий тип пластины и геометрии для вашего случая, оцените уровень затрат, организуйте подачу чистой смазочно-охлаждающей жидкости (желательно под давлением) и обратите внимание на лучшие в своем классе инструменты, если вам предстоит большая работа. Вы сами удивитесь тому, насколько быстро будет готова резьба.

Источник материала: перевод статьи

Holding it together,

Shop Metalworking Technology (SMT)

Автор:

Кип Хэнсон (Kip Hanson),

пишущий редактор

Соавторы:

Дэвид Эндрюс (David Andrews),

региональный менеджер в Западном Онтарио,

Sandvik Coromant Canada, Миссиссога, Онтарио

Кен Кинг (Ken King), директор по производству,

Kaiser Tool Company Inc. , Форт-Уэйн, Индиана

, Форт-Уэйн, Индиана

Натан Прейсс (Nathan Preiss),

менеджер по резьбонарезной продукции,

Ingersoll Cutting Tools USA, Рокфорд, Иллинойс

Трапецеидальная резьба: ГОСТ, обозначение, шаг

Ходовые резьбы

В некоторых случаях предназначение рассматриваемой поверхности заключается в не креплении деталей, а обеспечении плавного хода в определенном диапазоне. К особенностям подобных изделий можно отнести следующие моменты:

- Профиль имеет форму, которая обеспечивает плавный ход. Для этого создается поверхность с наименьшим количеством углов.

- Как правило, рабочая часть длинная, в начале и в конце есть ограничители хода.

- Применяемый материал при создании заготовки должен обладать высокой износостойкостью.

Встречаются подобные изделия сегодня крайне редко, так как их надежность и срок службы относительно невысокие.

Особенности многозаходной резьбы

Чтобы наделить винт прочностными характеристиками и увеличить его ход используют многозаходную трапецеидальную резьбу. В данном случае все параметры, такие как высота резьбы, ее диаметр — абсолютно одинаковые, с однозаходовым видом. Единственным отличием является количество ходов на один шаг. Например, трехзаходовые виды резьб имеют ход втрое больше их шага. Все это можно наблюдать на рисунках.

Приведем пример, чтобы данный вид стал понятным каждому человеку. Все используют обычные крышки для консервирования овощей и фруктов. Для их открытия необходимо приложить минимум усилий. При использовании цилиндров больших диаметров попасть в пазы одноходовой резьбы гораздо сложнее. Именно поэтому используют многоходовые.

Такой вид резьбы можно определить визуально, достаточно посмотреть на рисунок.

Видно, сколько именно витков идут от начала винта. Многоходовые резьбы изготовляются по сложным технологиям, а соответственно и дороже стоят.

Особенности нарезания наружной резьбы

Резьба представляет собой различной геометрической формы канавки, нарезаемые специальными инструментами – плашками, резьбовыми фрезами, метчиками и шлифовальными кругами. Резьбу наносят как ручным способом, так и с помощью токарного станка и резца.

• способ нарезки плашкой и метчиком

Метчик – винт с прямолинейными и винтовыми канавками, предназначен для нарезания внутренней резьбы. Ручной способ нарезки требует 3 метчика: черновой, для нанесения первоначальной резьбы, средний и чистовой. Машинный способ нарезки осуществляется на токарных и фрезерных станках. Плашки по своей форме и виду схожи с гайкой, на внутренне части инструмента расположены режущие зубцы конической формы, для нарезания внешней резьбы. По форме различают – круглые, квадратные и шестигранные. По устройству – цельные, разрезные и раздвижные. Для беспрепятственного прохождения плашки по детали необходимо снять фаску.

• метод токарной обработки

На производстве резьба нарезается с помощью токарного станка и специального инструмента – резьбового резца. Для каждого изделия устанавливается индивидуальный показатель винтового шага, определяется он путем замера расстояния между соседними витками. Деталь помещается в токарный станок, в момент вращения заготовки резец перемещается по все оси, создавая винтовую поверхность. Резьбовые резцы по особенностям конструкции подразделяются на: призматические, стержневые и круглые/дисковые. Используемый профиль резьбы – треугольный, прямоугольный, трапецеидальный, упорный и круглой геометрической формы.

Для каждого изделия устанавливается индивидуальный показатель винтового шага, определяется он путем замера расстояния между соседними витками. Деталь помещается в токарный станок, в момент вращения заготовки резец перемещается по все оси, создавая винтовую поверхность. Резьбовые резцы по особенностям конструкции подразделяются на: призматические, стержневые и круглые/дисковые. Используемый профиль резьбы – треугольный, прямоугольный, трапецеидальный, упорный и круглой геометрической формы.

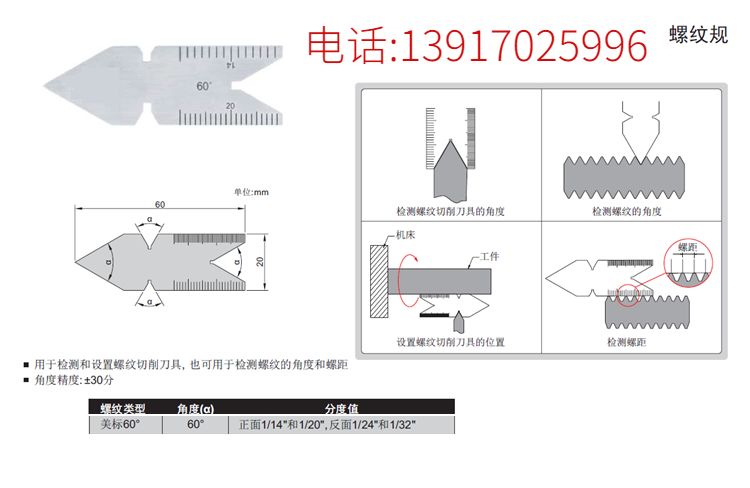

Виды резьбомеров и их особенности

В силу того, что существует два основных вида резьбы — дюймовая и метрическая, то не сложно догадаться, что инструменты для ее определения бывают двух типов:

Метрический — предназначен исключительно для работы с заготовками, имеющие метрическую резьбу. Прибором выполняется измерение шага и профиля нарезки, диаметр которой составляет от 1 до 600 миллиметров. В конструкции инструмента присутствует до 20 гребенок, которые представляют собой стальные пластины с зубьями.

При помощи этих пластин можно определить шаг нарезки от 0,4 до 7 мм. Называется такой прибор метрическим резьбомером, так как с его помощью осуществляется определение шага и профиля уже имеющейся на заготовках метрической резьбы. Приборы позволяют оценить правильность изготовления таких креплений, как гайки, болты, шпильки и т.п. Отличаются метрические приборы простой конструкцией изготовления, высокой прочностью, а также соответствующей маркировкой на корпусе в виде «М60». Сфера применения инструмента — машиностроение, приборостроение и т.п.

При помощи этих пластин можно определить шаг нарезки от 0,4 до 7 мм. Называется такой прибор метрическим резьбомером, так как с его помощью осуществляется определение шага и профиля уже имеющейся на заготовках метрической резьбы. Приборы позволяют оценить правильность изготовления таких креплений, как гайки, болты, шпильки и т.п. Отличаются метрические приборы простой конструкцией изготовления, высокой прочностью, а также соответствующей маркировкой на корпусе в виде «М60». Сфера применения инструмента — машиностроение, приборостроение и т.п.Дюймовый — предназначен только для работы с дюймовыми типами нарезок. Применяется прибор в сфере радиоэлектроники, авиастроении, сантехнике, а также при производстве различных станков. В наборе дюймового резьбомера присутствует 17 пластин с соответствующими зубьями, которые отличаются от метрического прибора углом расположения. Самая маленькая гребенка оснащена 28 витками, а самая большая имеет 4 грани. Определение шага осуществляется по количеству нитей на 1 дюйм.

Отличительная особенность дюймового инструмента в том, что на корпусе присутствует маркировка в виде «Д55». В домашнем хозяйстве дюймовые резьбомеры применяются при работе с сантехническими приборами

Отличительная особенность дюймового инструмента в том, что на корпусе присутствует маркировка в виде «Д55». В домашнем хозяйстве дюймовые резьбомеры применяются при работе с сантехническими приборамиТрапецеидальный — специальный прибор, предназначенный для работы с трапецеидальными типами нарезок. Другое название этого прибора Т-резьбомер

Универсальные — приборы, на которых присутствуют пластины для калибровки дюймовой и метрической резьбы. Такие приборы позволяют одновременно работать с разными типами нарезок, что особенно актуально в слесарном деле

Когда известно, какие виды резьбомеров бывают, остается разобраться в вопросе их правильного применения. Если не знаете, как пользоваться резьбомером, тогда разберемся в порядке определения шага резьбы детально.

Как самостоятельно измерить шаг резьбы?

Иногда возникает необходимость измерения шага резьбы у имеющихся резьбовых соединений. Приходится использовать самые разные приспособления для выполнения подобной операции со специальным приспособлением и без резьбомера. Способов узнать значение шага несколько, освоить их несложно.

Способов узнать значение шага несколько, освоить их несложно.

Здесь показаны способы измерений шага резьбы:

Использование линейки

- Нужно взять линейку.

- Положить болт (винт).

- Померить расстояние между пятью (десятью) витками.

- Разделить на количество канавок.

- Полученный результат нужно округлить до ближайшего стандартного.

Если для наружных резьб подобный способ подходит, то для внутренних может оказаться сложным вставить линейку внутрь отверстия. Поэтому приходится предпринять дополнительные действия.

Пластилиновый слепок

- Из пластилина (воска, парафина, стеарина) нужно скатать колбаску, которая будет соответствовать отверстию.

- Охладить заготовку. При наличии холодильника задача упрощается. Если нет, то на некоторое время оставить в тени, чтобы заготовка приобрела твердость.

- Ввернуть колбаску в резьбу. Стараться сильно не согревать дыханием и пальцами.

- Вывернуть наружу. Теперь на руках появилось «зеркальное» отражение резьбы.

Остается измерить стержень так, как описано выше.

Остается измерить стержень так, как описано выше.

Использование бумаги

Бывает так, что сама резьба довольно загрязнена. Поэтому разглядеть, сколько витков, сложно. Поэтому используют метод «бумаги».

- Небольшой фрагмент бумажки берется в руки.

- По резьбе проводится так, словно заворачивается или отворачивается предмет.

- На листе остаётся оттиск.

- Нужно посчитать количество витков и замерить расстояние штангенциркулем или линейкой.

Использование резьбомера

В специализированных магазинах можно приобрести резьбомер. Количество измерительных пластин у этого устройства может быть различным. Чем больше, тем удобнее использовать резьбомер.

Остается только прислонять разные пластинки, подбирая наиболее подходящий образец.

Пример определения размера шага резьбы резьбомером

Когда возникает вопрос о том, какая нужна или имеется резьба, начинать желательно с производителя. Если США и Великобритания, то можно предполагать наличие дюймовых резьб. Для отечественных европейских и китайских изделий используют метрические резьбы.

Для отечественных европейских и китайских изделий используют метрические резьбы.

Применение резцов

При нарезании резьбы резцом, используются следующие типы этого инструмента:

1. Круглые. Устанавливаются в отверстие торца держателя. Относятся к фасонному типу резцов. Используются для внутренней и внешней обработки заготовок.

2. Стержневые. Головки выполняются различной формы и сечения, расположены на стержне. Для повышения ресурса инструмента, некоторые модели на рабочих гранях имеют напайки из твердых сплавов.

3. Призматические. Установка на токарный станок выполняется посредством держателя “ласточкин хвост”. Подвергаются большему количеству заточек, чем круглые варианты, подходят для обработки деталей исключительно с внешней стороны.

Наружную резьбовую поверхность можно нарезать на станке и прямыми, и отогнутыми разновидностями инструмента, смонтированными в оправку, а внутреннюю – изогнутыми и прямыми. При изготовлении резцов используется быстрорежущая сталь. Подробные характеристики стандартизированы, а вместе со схемами и чертежами указаны в ГОСТ 18876-73.

Подробные характеристики стандартизированы, а вместе со схемами и чертежами указаны в ГОСТ 18876-73.

Профиль резьбы соответствует конфигурации вершины резца, которая, в свою очередь, может быть скругленной формы, либо же иметь фаску. В зависимости от материала заготовки подбирается передний угол инструмента (0-25 градусов). Так, для твердых и хрупких деталей этот параметр меньше, чем для изготовленных из вязких и цветных металлов. Существуют подробные схемы выбора угла резания под большинство материалов. Прежде чем нарезать внутреннюю резьбу на станке, необходимо выполнить сверление отверстия или его дополнительную расточку.

При нарезании резьбы на конической и цилиндрической заготовке из стали используются резцы с твердосплавными пластинами Т15К6, Т30К4, Т14К8, Т15К6. В случае работы с чугунными деталями, применяются инструменты из сплавов ВКЗМ, В2К, ВК6М, ВК4.

Технология использования токарных резцов:

- Резец закрепляется в резцедержателе, а обрабатываемая деталь – в центрах или патроне станка.

- Резец перемещается вдоль оси вращения заготовки, прочерчивая винтообразную линию. Оба движения строго согласуются между собой. Иными словами, за один оборот детали резец сдвигается на расчетный шаг будущей резьбы.

- Суппорт приводится в движения от шпинделя через коробку передач и ходовой винт. При этом передаточное соотношение должно равняться соотношению шага ходового винта к шагу нарезаемой резьбы.

- Подача резца выполняется по одной из схем: параллельно образующей резьбы (контактирует лишь режущая кромка), перпендикулярно оси вращения заготовки (контактирует весь профиль).

- Для формирования на станке резьбы с крупным шагом, заготовка предварительно обрабатывается прорезным резцом. Его угол профиля на 5-10° отличается от угла профиля резьбы.

- Производительность труда при работе с токарными станками невысокая, так как много времени уходит на обратный ход резца и его установку на размер.

- Работа требует повышенного внимания и выполняется исключительно специалистом с высокой квалификацией.

Читать также: Инструменты для изготовления ножей

Виды

На сегодняшний день на современном рынке технических устройств, комплектующих и аксессуаров можно найти большое количество разнообразных видов ходовых передач в форме трапеции.

Например, в зависимости от ваших потребностей и желаний вы сможете приобрести трапецеидальные элементы с механической обработкой или без нее. Кроме того, многие компании-производители осуществляют механическую обработку деталей по индивидуальным заказам покупателей.

Так, необработанные разновидности также часто называют катаными. Они могут обладать различным классом точности, самым популярным из которых является показатель С8.

Обработанные детали более широко представлены на рынке, они могут обладать самыми разными размерами.

Трапецеидальная резьба – свойства и способы нарезания

Наиболее широкое применение нашли трапецеидальная резьба и прямоугольная резьба, они применяются при изготовлении разнообразных винтов, например ходовых винтов металлорежущих станков, винтов прессов и различных подъемных устройств, а также червячных передачах.

Если прямоугольная резьба имеет профиль в виде прямоугольника, то трапецеидальная резьба имеет вид равнобокой трапеции. Данная резьба может иметь угол профиля, который равен 15,24,30 и 40 градусам. Во время работы винта возникают естественные силы трения, которые вызваны наличием смазки, шероховатостью поверхности, материалов, из которых изготовлены детали, а также величины угла профиля. Если у прямоугольной резьбы, у которой угол профиля равен нулю, будет меньший коэффициент трения, то трапецеидальная резьба выигрывает в том, что у нее радиальные зазоры могут определяться посадкой по среднему диаметру, в то время как у прямоугольной они определяются по наружному или внутреннему диаметру.

Если проводить сравнение указанных резьб с точки зрения сложности выполнения, то трапециевидная резьба проще в изготовлении, поэтому и применяется намного чаще. Наиболее часто она изготавливается с углом профиля в 30 °.

Трапецеидальная резьба имеет технологический процесс нарезания практически сходный с изготовлением прямоугольной. Возникают некоторые особенности нарезания, которые зависят от размера чистоты поверхности и ее точности.

Возникают некоторые особенности нарезания, которые зависят от размера чистоты поверхности и ее точности.

Существует несколько методов нарезания указанного вида резьбы.

Нарезание резьбы одним резцом:

- проводится замер заготовки и проточка канавки для выхода резца;

- в соответствии с существующим шаблоном, проводится заточка чистового резца;

- проводится точная установка резца и его закрепление, при этом он должен находиться на линии центров и быть параллельным оси нарезаемой резьбы;

- наладка станка и подача резца для нарезания профиля резьбы;

- проводится проверка полученного профиля с помощью шаблона, а также среднего диаметра резьбы.

Нарезание резьбы тремя резцами:

- проводится подготовка заготовки;

- затачиваются три резца – прорезной прямой, прорезной узкий и профильный;

- проводится установка прорезных резцов и надежное их закрепление. В зависимости от угла подъема, они располагаются либо перпендикулярно к сторонам винтовой канавки, либо параллельно оси резьбы и должны находиться на высоте линии центров.

На некоторых производствах получил распространение следующий способ, при помощи которого изготавливаются винты с трапецеидальной резьбой:

- производится наладка оборудования для выполнения данной операции;

- проводится прорезка канавки до половины необходимой глубины при помощи прорезного резца;

- применяя узкий прорезной резец, проводится дальнейшее прорезание канавки до размера внутреннего диаметра;

- используя профильный резец, проводится окончательное нарезание трапецеидальной резьбы;

- выполняется проверка выполненной работы, для чего применяют резьбовой калибр и шаблон.

Таким образом, мы рассмотрели основные способы выполнения данного вида резьбы. Теперь рассмотрим подробно, как практически выполняются работы по нарезанию трапецеидальной резьбы:

- Необходимо подготовить заготовку для проведения указанного вида работ.

- Следуя схеме обработки, необходимо провести заточку профильного чернового, канавочного и чистового резцов.

- Провести все необходимые наладки оборудования для выполнения данного вида работ.

- При помощи первого профильного резца на 85% глубины нарезать трапецеидальную канавку.

- Провести обработку дна канавки канавочным резцом.

- Провести окончательное нарезание и зачистку боковых сторон полученного профиля.

- Проверить при помощи шаблона и калибра качество выполненной работы.

Как видите, все достаточно понятно и легко реализуемо.

Использование

Надо сказать о том, что трапецеидальные винты – это элементы, которые используются в самых разных сферах человеческой деятельности. Осуществление многих процессов без них невозможно. Например, трапецеидальные винты используются в таких механизмах и устройствах, как 3D-принтеры, фрезерные и токарные станки, в числовом программном управлении и многих других сферах. Кроме того, они являются неотъемлемыми элементами в таких аппаратах, работа которых непосредственно сопряжена с небольшими скоростями вращательного движения.

Осуществление многих процессов без них невозможно. Например, трапецеидальные винты используются в таких механизмах и устройствах, как 3D-принтеры, фрезерные и токарные станки, в числовом программном управлении и многих других сферах. Кроме того, они являются неотъемлемыми элементами в таких аппаратах, работа которых непосредственно сопряжена с небольшими скоростями вращательного движения.

Если говорить более обобщенно, то трапецеидальные винты – это детали, без которых невозможно осуществление трапецеидальной резьбы. Данная технология активно применяется в процессе подачи движений на токарных станках, для перемещения подъемных устройств и изделий на сборочных контейнерах, а также для движения конструкций пресса в вертикальном направлении.

Если говорить о других сферах человеческой деятельности, которые просто не могут существовать и развиваться без трапецеидальной резьбы (соответственно, без трапецеидальных винтов), то к ним можно отнести автомобилестроение, паровозостроение и другие производственные области машиностроения.

ДОПУСКИ

Числовые значения допусков

диаметров наружной и внутренней резьбы должны соответствовать указанным в табл.

3 –

5.

Таблица 3

Допуски диаметров d и D1

Шаг Р, мм | Наружная | Внутренняя | Шаг Р, | Наружная | Внутренняя | ||

Степень | Степень | ||||||

4 | 6 | 4 | 4 | 6 | 4 | ||

Допуск, | Допуск, | ||||||

Td | Td | ||||||

1,5 | 150 | 236 | 190 | 16 | 710 | – | 1000 |

2 | 180 | 280 | 236 | 18 | 800 | – | 1120 |

3 | 236 | 375 | 315 | 20 | 850 | – | 1180 |

4 | 300 | 475 | 375 | 22 | 900 | – | 1250 |

5 | 335 | 530 | 450 | 24 | 950 | – | 1320 |

6 | 375 | 600 | 500 | 28 | 1060 | – | 1500 |

7 | 425 | 670 | 560 | 32 | 1120 | – | 1600 |

8 | 450 | 710 | 630 | 36 | 1250 | – | 1800 |

9 | 500 | 800 | 670 | 40 | 1320 | – | 1900 |

10 | 530 | 850 | 710 | 44 | 1400 | – | 2000 |

12 | 600 | 950 | 800 | 48 | 1500 | – | 2120 |

14 | 670 | – | 900 |

Таблица 4

Допуски диаметров d2

и D2

Номинальный | Шаг P, мм | Наружная резьба | Внутренняя | ||||||

Степень точности | |||||||||

6 | 7 | 8 | 9 | 6 | 7 | 8 | 9 | ||

Допуск, мкм | |||||||||

Св. | 1,5 | 132 | 170 | 212 | 265 | 180 | 224 | 280 | 355 |

2 | 150 | 190 | 236 | 300 | 200 | 250 | 315 | 400 | |

3 | 170 | 212 | 265 | 335 | 224 | 280 | 355 | 450 | |

Св. 11,2 до 22,4 | 2 | 160 | 200 | 250 | 315 | 212 | 265 | 335 | 425 |

3 | 180 | 224 | 280 | 355 | 236 | 300 | 375 | 475 | |

4 | 212 | 265 | 335 | 425 | 280 | 355 | 450 | 560 | |

5 | 224 | 280 | 355 | 450 | 300 | 375 | 475 | 600 | |

8 | 280 | 355 | 450 | 560 | 375 | 475 | 600 | 750 | |

Св. | 2 | 170 | 212 | 265 | 335 | 224 | 280 | 355 | 450 |

3 | 200 | 250 | 315 | 400 | 265 | 335 | 425 | 530 | |

5 | 236 | 300 | 375 | 475 | 315 | 400 | 500 | 630 | |

6 | 265 | 335 | 425 | 530 | 355 | 450 | 560 | 710 | |

7 | 280 | 355 | 450 | 560 | 375 | 475 | 600 | 750 | |

8 | 300 | 375 | 475 | 600 | 400 | 500 | 630 | 800 | |

10 | 315 | 400 | 500 | 630 | 425 | 530 | 670 | 850 | |

12 | 335 | 425 | 530 | 670 | 450 | 560 | 710 | 900 | |

Св. | 3 | 212 | 265 | 335 | 425 | 280 | 355 | 450 | 560 |

4 | 236 | 300 | 375 | 475 | 315 | 400 | 500 | 630 | |

5 | 250 | 315 | 400 | 500 | 335 | 425 | 530 | 670 | |

8 | 315 | 400 | 500 | 630 | 425 | 530 | 670 | 850 | |

9 | 335 | 425 | 530 | 670 | 450 | 560 | 710 | 900 | |

10 | 335 | 425 | 530 | 670 | 450 | 560 | 710 | 900 | |

12 | 375 | 475 | 600 | 750 | 500 | 630 | 800 | 1000 | |

14 | 400 | 500 | 630 | 800 | 530 | 670 | 850 | 1060 | |

16 | 425 | 530 | 670 | 850 | 560 | 710 | 900 | 1120 | |

18 | 450 | 560 | 710 | 900 | 600 | 750 | 950 | 1180 | |

20 | 450 | 560 | 710 | 900 | 600 | 750 | 950 | 1180 | |

Св. | 4 | 250 | 315 | 400 | 500 | 335 | 425 | 530 | 670 |

5 | 280 | 355 | 450 | 560 | 375 | 475 | 600 | 750 | |

6 | 300 | 375 | 475 | 600 | 400 | 500 | 630 | 800 | |

8 | 335 | 425 | 530 | 670 | 450 | 560 | 710 | 900 | |

12 | 400 | 500 | 630 | 800 | 530 | 670 | 850 | 1060 | |

14 | 425 | 530 | 670 | 850 | 560 | 710 | 900 | 1120 | |

16 | 450 | 560 | 710 | 900 | 600 | 750 | 950 | 1180 | |

18 | 475 | 600 | 750 | 950 | 630 | 800 | 1000 | 1250 | |

Св. | 20 | 475 | 600 | 750 | 950 | 630 | 800 | 1000 | 1250 |

22 | 500 | 630 | 800 | 1000 | 670 | 850 | 1060 | 1320 | |

24 | 530 | 670 | 850 | 1060 | 710 | 900 | 1120 | 1400 | |

28 | 560 | 710 | 900 | 1120 | 750 | 950 | 1180 | 1500 | |

32 | 600 | 750 | 950 | 1180 | 800 | 1000 | 1250 | 1600 | |

Св. 180 до 355 | 8 | 355 | 450 | 560 | 710 | 475 | 600 | 750 | 950 |

10 | 400 | 500 | 630 | 800 | 530 | 670 | 850 | 1060 | |

12 | 425 | 530 | 670 | 850 | 560 | 710 | 900 | 1120 | |

18 | 500 | 630 | 800 | 1000 | 670 | 850 | 1060 | 1320 | |

20 | 530 | 670 | 850 | 1060 | 710 | 900 | 1120 | 1400 | |

22 | 530 | 670 | 850 | 1060 | 710 | 900 | 1120 | 1400 | |

24 | 560 | 710 | 900 | 1120 | 750 | 950 | 1180 | 1500 | |

32 | 530 | 800 | 1000 | 1250 | 850 | 1060 | 1320 | 1700 | |

36 | 670 | 850 | 1060 | 1320 | 900 | 1120 | 1400 | 1800 | |

40 | 670 | 850 | 1060 | 1320 | 900 | 1120 | 1400 | 1800 | |

44 | 710 | 900 | 1120 | 1400 | 950 | 1180 | 1500 | 1900 | |

48 | 750 | 950 | 1180 | 1500 | 1000 | 1250 | 1600 | 2000 | |

Св. | 12 | 450 | 560 | 710 | 900 | 600 | 750 | 950 | 1180 |

16 | 500 | 630 | 800 | 1000 | 670 | 850 | 1060 | 1320 | |

20 | 560 | 710 | 900 | 1120 | 750 | 950 | 1180 | 1500 | |

24 | 600 | 750 | 950 | 1180 | 850 | 1060 | 1320 | 1700 | |

48 | 800 | 1000 | 1250 | 1600 | 1060 | 1320 | 1700 | 2120 |

Таблица 5

Допуски диаметра d3

Номинальный | Шаг Р, | Основное | ||||||

с | е | g | ||||||

Степень | ||||||||

8 | 9 | 6 | 7 | 8 | 6 | 7 | ||

Допуск | ||||||||

Св. | 1,5 | 405 | 471 | 232 | 279 | 332 | 197 | 245 |