Нарезание резьбы внутренней резьбы на токарном станке: Нарезание резьбы на токарном станке резцом и другими инструментами

alexxlab | 06.06.2023 | 0 | Разное

Нарезание резьбы на токарном станке резцом и другими инструментами

- Нарезание резьбы с использованием токарного оборудования

- Применение резцов

- Технология использования метчиков и плашек

- Применение резьбонарезных головок

Нарезание резьбы на токарном станке относится к тем операциям, для которых могут быть использованы различные инструменты. Решают эту задачу чаще всего с помощью резца. Помимо него используют также метчики, плашки, рабочие головки специального назначения. Кроме того, на токарных станках такую операцию можно выполнять по технологии накатки.

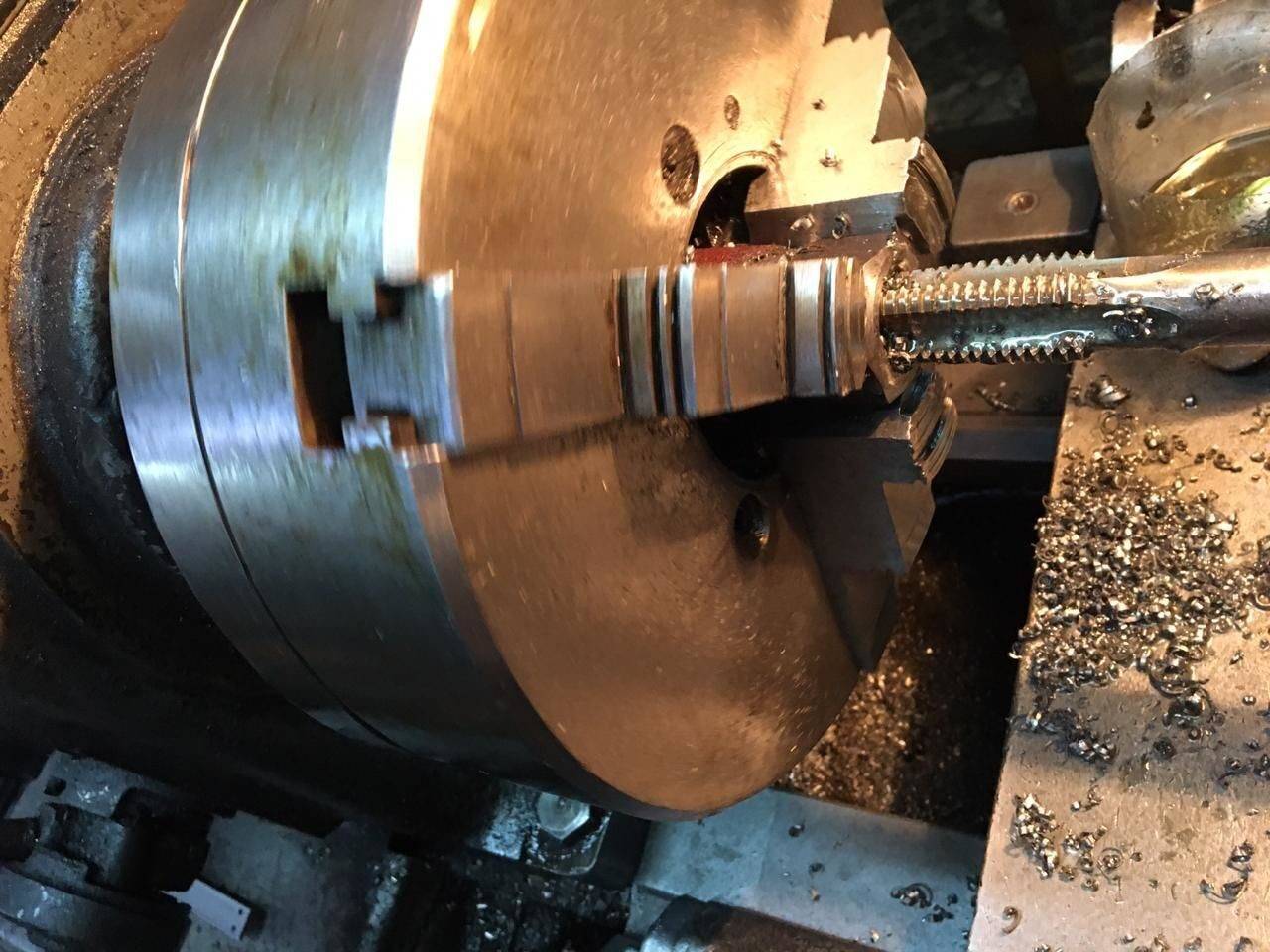

Процесс нарезания резьбы на токарном станке резцом

Нарезание резьбы с использованием токарного оборудования

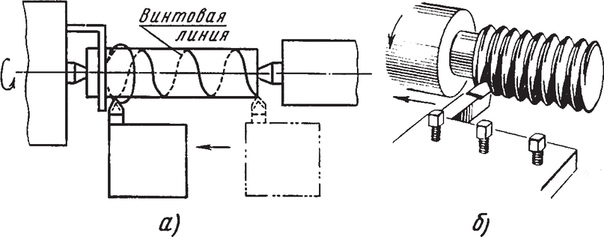

При нарезании резьбы на заготовке, установленной на токарном станке, с помощью резца такой процесс выглядит следующим образом: инструмент, перемещающийся вдоль оси вращающейся детали (движение подачи), своей заостренной вершиной прочерчивает на ее поверхности линию винтового типа. Характерным параметром винтовой линии, формируемой резцом на поверхности заготовки, является угол ее подъема или увеличения. Величина данного угла, измеряемого между касательной, расположенной к винтовой линии, и плоскостью, которая перпендикулярна оси вращения детали, определяется:

Характерным параметром винтовой линии, формируемой резцом на поверхности заготовки, является угол ее подъема или увеличения. Величина данного угла, измеряемого между касательной, расположенной к винтовой линии, и плоскостью, которая перпендикулярна оси вращения детали, определяется:

- величиной подачи режущего инструмента, перемещающегося вдоль оси заготовки;

- частотой, с которой вращается деталь.

Не менее важным параметром винтовой линии является ее шаг, который характеризует расстояние между ее соседними витками. Измеряется это расстояние по оси обрабатываемой детали.

Перемещаясь вдоль оси вращающейся заготовки, резец врезается в нее и создает винтовую поверхность, которую и принято называть резьбой. Элементы с резьбовой поверхностью используют для решения различных задач: обеспечения перемещения элементов друг относительно друга, их сочленения и уплотнения формируемых соединений.

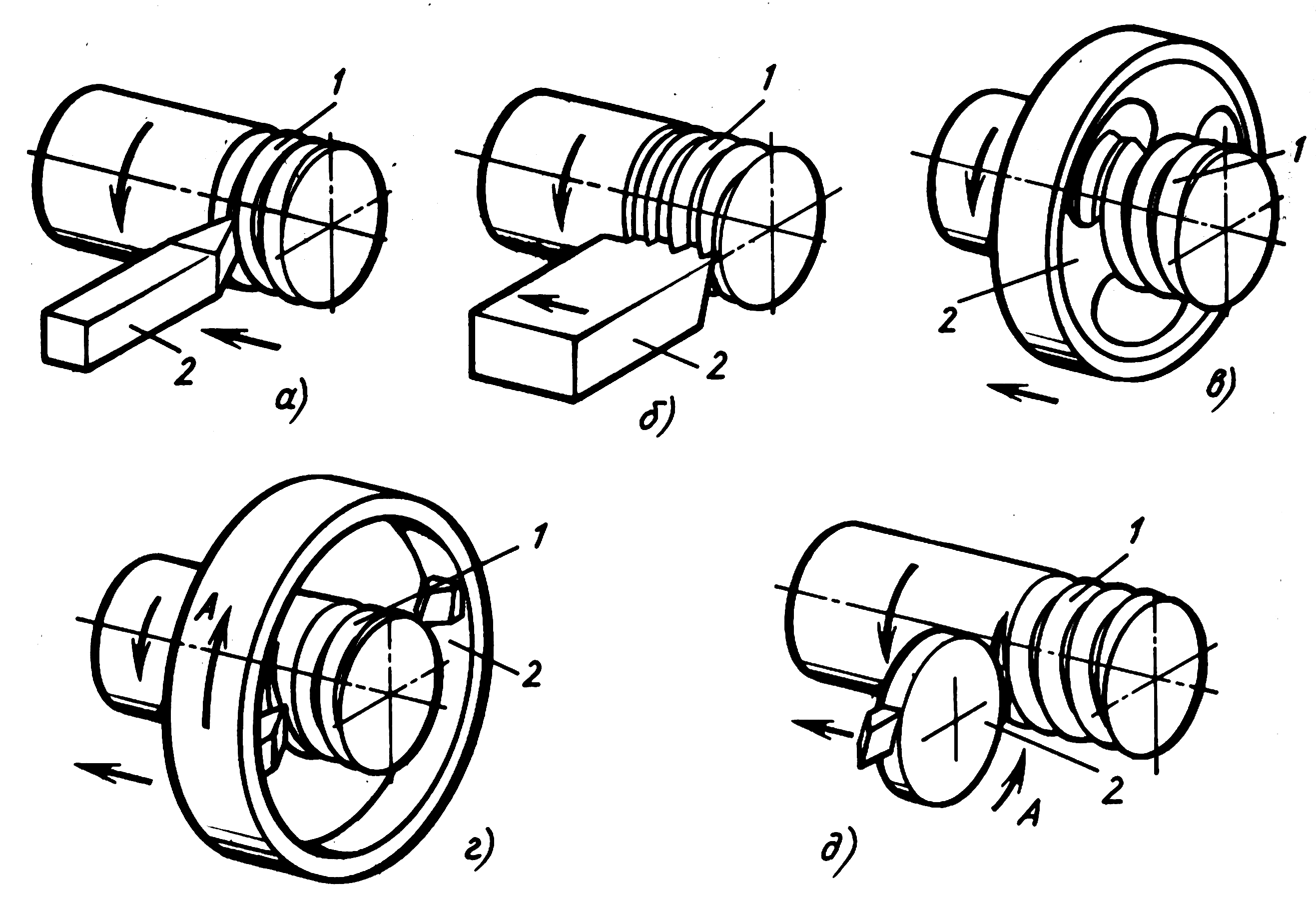

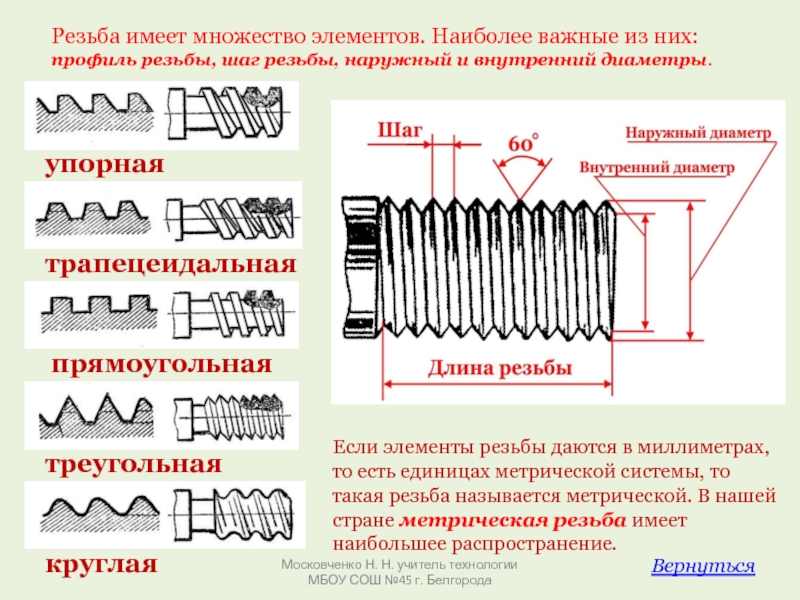

Наиболее распространенные виды профиля резьбы: а — треугольная, б — прямоугольная, в — трапецеидальная, г — упорная, д – круглая

Поверхность заготовки с резьбой может быть цилиндрической и конической. На характеристики резьбового соединения значительное влияние оказывает профиль резьбы, то есть ее контур в плоскости. Выделяют профили:

На характеристики резьбового соединения значительное влияние оказывает профиль резьбы, то есть ее контур в плоскости. Выделяют профили:

- треугольные;

- трапецеидальные;

- прямоугольные;

- упорные;

- круглые.

Резьба на поверхности детали может быть сформирована одной винтовой ниткой (однозаходная) или несколькими (многозаходная). Если нарезают несколько винтовых ниток, то их располагают эквидистантно по отношению друг к другу.

Посчитать количество ниток можно в начале резьбовой поверхности. Многозаходная резьба, кроме шага, характеризуется таким параметром, как ход. Это расстояние, измеряемое между двумя однотипными точками двух соседних витков, которые сформированы одной ниткой. Измеряется такое расстояние по линии, располагающейся параллельно оси резьбовой детали. У однозаходной резьбы, сформированной одной ниткой, ход равен шагу, а для многозаходной его можно вычислить, если умножить шаг на количество заходов.

Все разновидности резьбы со схемами, параметрами и регламентирующими их ГОСТ

Применение резцов

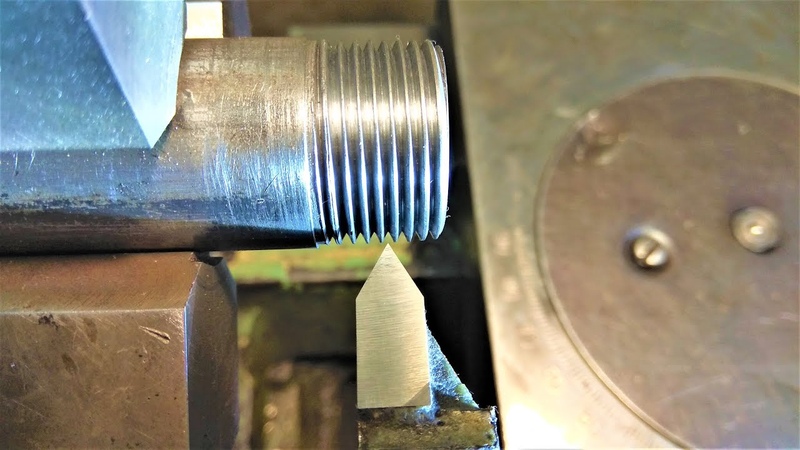

Для нарезания резьбы с помощью токарного станка необходимы резьбонарезные резцы. Изготавливаются они из быстрорежущей стали, а требования к их характеристикам оговариваются соответствующим ГОСТом (18876-73). По конструкции такие резцы подразделяются на следующие типы:

- призматические;

- стержневые;

- круглые (дисковые).

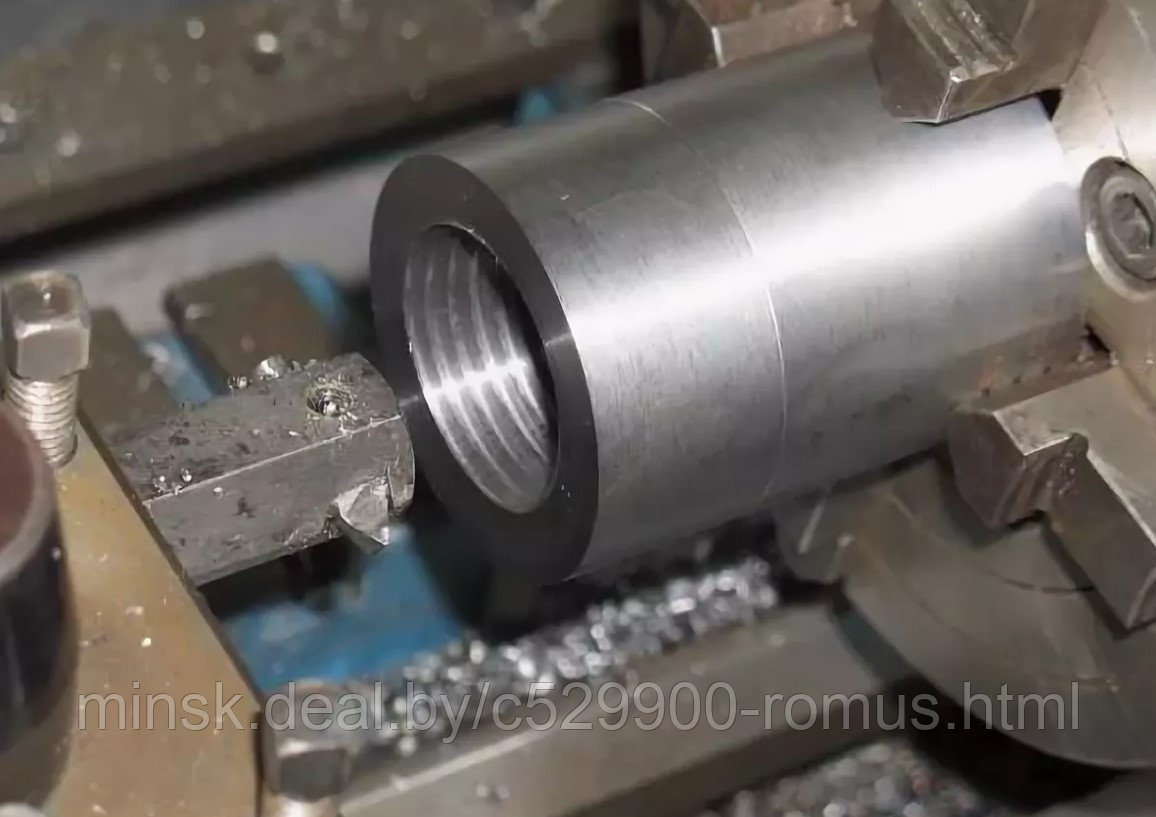

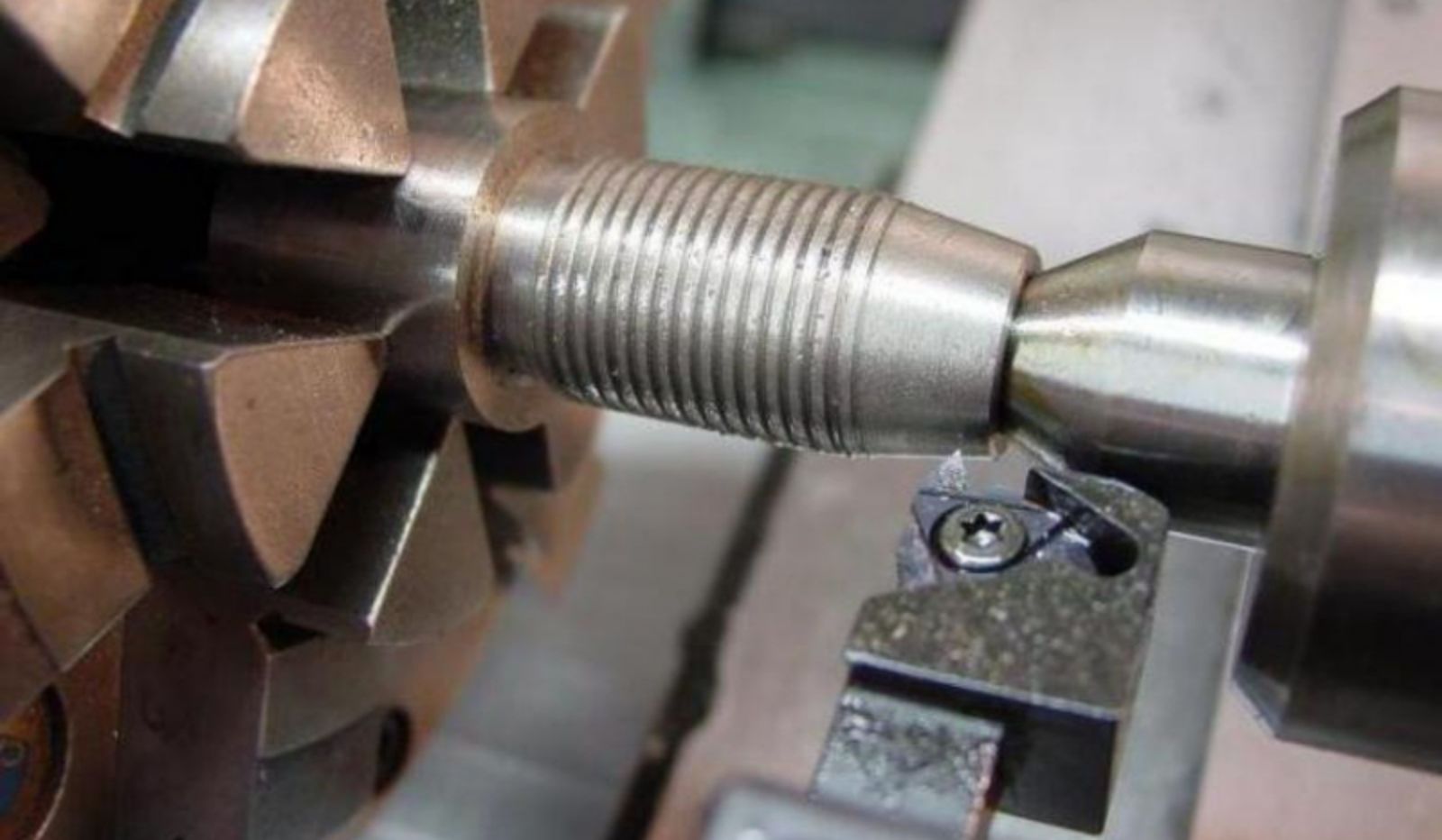

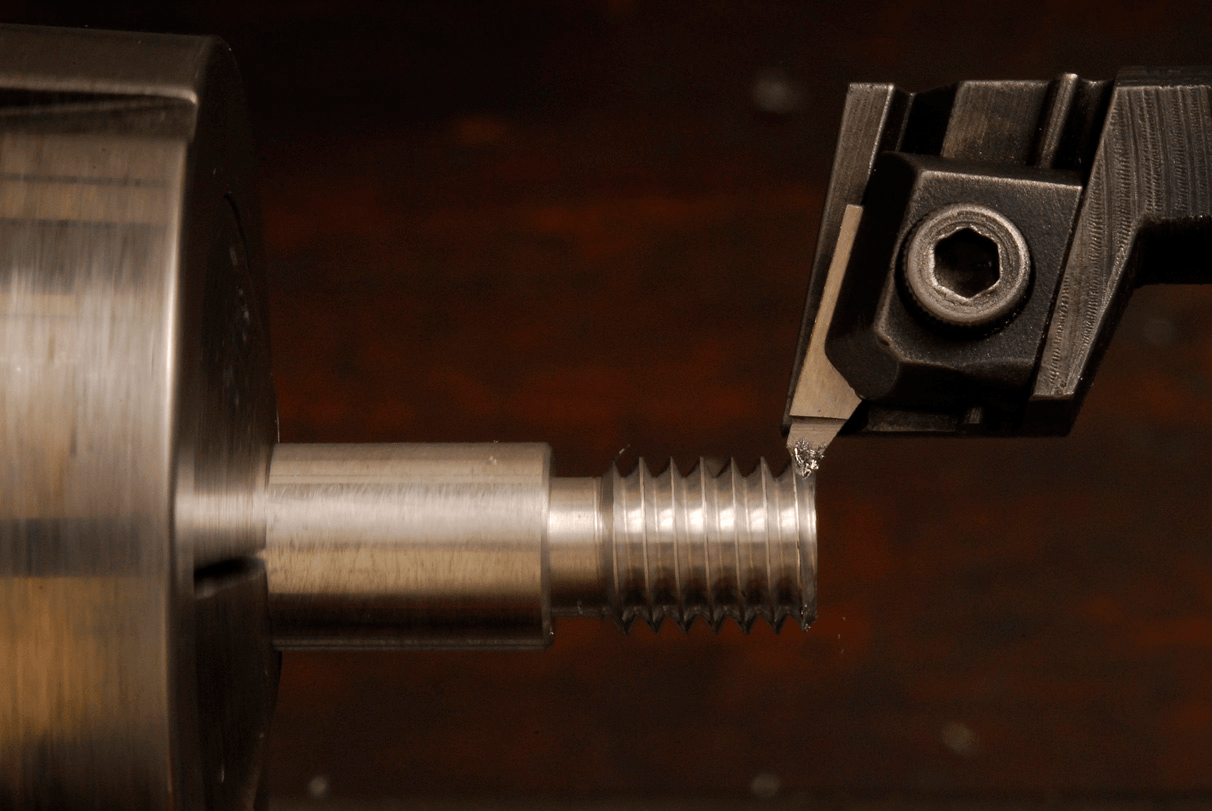

Винтовая резьбовая канавка на поверхности заготовки нарезается резцом отогнутой или прямой формы, а для формирования резьбы внутреннего типа требуются прямые и изогнутые инструменты, которые фиксируют в специальной оправке. Вершина токарного резца, которой и выполняется нарезание витков, должна иметь конфигурацию, полностью соответствующую профилю формируемой резьбы.

Резцы для нарезания резьбы: а — стержневой; б — призматический многопрофильный; в — призматический однопрофильный; г — дисковый многопрофильный; д — дисковый однопрофильный; е — дисковый для внутренней резьбы; α — задний угол; γ — передний угол; φ — угол заборного конуса; h — высота установки оси резца

При формировании резьбы резцом следует учитывать ряд особенностей такой технологии.

- Передний угол токарного инструмента для нарезания резьбы зависит от характеристики материала, подвергаемого обработке. Выбирать такой угол можно в достаточно широких пределах: 0–25

- Вершина токарного резца, которая формирует винтовую линию на заготовке, должна иметь форму, идентичную профилю резьбы.

- Задние боковые углы инструмента выбираются такими, чтобы поверхности резца, которыми они сформированы, не терлись о только что сформированную винтовую канавку. Обычно эти углы с обеих сторон токарного резца делают одинаковыми.

Если угол подъема, которым характеризуется резьба, составляет менее 4 градусов, то такие углы выбирают в пределах 3–5 0, если больше 40, то 6–8 градусов.

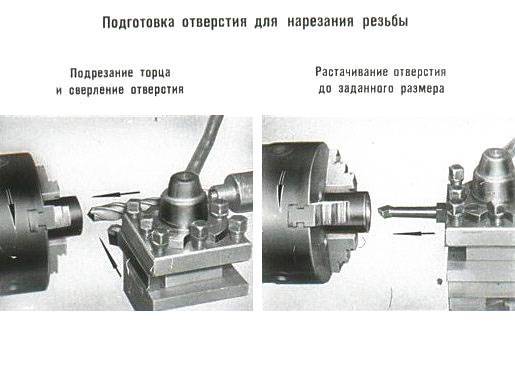

Если угол подъема, которым характеризуется резьба, составляет менее 4 градусов, то такие углы выбирают в пределах 3–5 0, если больше 40, то 6–8 градусов. - Резьбу внутреннего типа нарезают в уже подготовленных отверстиях, которые получены расточкой или сверлением.

Резьбонарезные резцы

Заготовки, которые сделаны из стали, обрабатывают на токарном станке при помощи инструментов с пластинами, выполненными из твердых сплавов Т15К6, Т14К8, Т15К6, Т30К4. Если деталь изготовлена из чугуна, то для нарезания резьбы на ней используют инструмент с пластинами из следующих марок твердых сплавов: ВК4, В2К, ВК6М, ВК3М.

Технология использования метчиков и плашек

При помощи метчиков, представляющих собой винт с несколькими продольными канавками, которые формируют режущие кромки и способствуют отводу стружки, на токарном станке нарезают преимущественно метрические резьбы в отверстиях небольшого диаметра.

Машинные метчики отличаются от обычных тем, что они состоят из двух частей – заборной и калибровочной. Если для нарезания резьбы с помощью токарного станка используются обыкновенные метчики, то технология выполнения этого процесса предполагает применение набора инструментов. Набор для нарезания внутренней резьбы включает в себя три типа метчиков: черновой, который выполняет 60% работы, получистовой (30%), чистовой (10%). Иногда в таком наборе может быть два инструмента: черновой, выполняющий 75% работы, и чистовой, на который приходится 25% работы. Чтобы отличить черновой метчик от чистового, достаточно посмотреть на его заборную часть: она у него значительно длиннее, чем у чистового.

Конструкция метчика для нарезания резьбы

Скорость нарезания резьбы на токарном станке с использованием метчиков может быть достаточно высокой:

- 6–22 м в минуту – для деталей, изготовленных из чугуна, бронзы и алюминия;

- 5–12 м в минуту – для стальных заготовок.

При помощи плашек, представляющих собой кольцо с внутренней резьбой и несколькими стружечными канавками, наружную резьбу делают на винтах, болтах и шпильках. Поверхность детали должна быть предварительно обточена на величину требуемого диаметра, который обязательно должен учитывать допуск:

- 0,14–0,28 мм – для резьбы, диаметр которой составляет 20–30 мм;

- 0,12–0,24 мм – для резьбы с диаметром 11–18 мм;

- 0,1–0,2 мм – для резьбы, имеющей диаметр 6–10 мм.

Плашки, которыми нарезается наружная резьба, закрепляются в специальном патроне (плашкодержателе), расположенном в пиноли задней бабки токарного станка.

Плашки для нарезания резьбы

Используя плашки, резьбу нарезают со следующими скоростями (их настройка также учитывает минимальный износ инструмента в ходе работы):

- 10–15 м в минуту – на изделиях, выполненных из латуни;

- 2–3 м в минуту – на чугунных деталях;

- 3–4 м в минуту – на заготовках из стали.

Чтобы плашка беспрепятственно зашла на деталь, на торце последней снимают фаску, по высоте совпадающую с высотой профиля резьбы.

Применение резьбонарезных головок

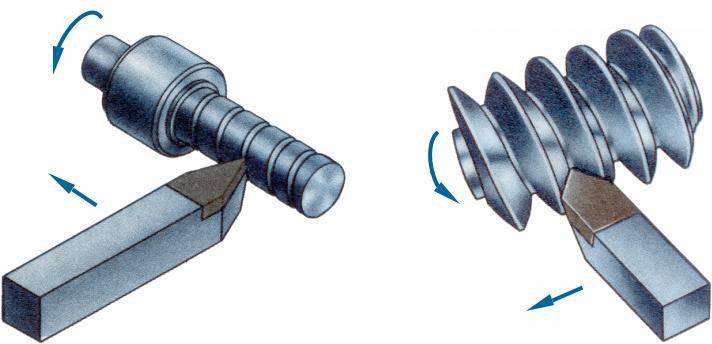

При нарезании резьбы с применением токарных станков к специальным головкам обращаются значительно реже, чем к вышеописанным инструментам. Использоваться такие головки могут для нарезания резьбы любого типа. Их рабочими элементами являются гребенки: призматические применяются, когда нужно нарезать внутреннюю резьбу, для нарезания наружной необходимы радиальные, круглые и тангенциальные. Особенность таких головок заключается в том, что их рабочие органы автоматически расходятся при совершении обратного хода, таким образом, они не контактируют с только что нарезанной резьбой.Резьбонарезные головки

Гребенки для нарезания резьбы

Гребенки для нарезания внутренней резьбы (их количество в комплекте может быть различным) выполняются с заходным конусом. При нарезании наружной резьбы преимущественно используются гребенки круглого типа, которые отличаются простотой своей конструкции. Кроме того, гребенкам такого типа свойственна высокая стойкость, их можно неоднократно перетачивать, приводя их геометрические параметры к первоначальным значениям.

При нарезании наружной резьбы преимущественно используются гребенки круглого типа, которые отличаются простотой своей конструкции. Кроме того, гребенкам такого типа свойственна высокая стойкость, их можно неоднократно перетачивать, приводя их геометрические параметры к первоначальным значениям.

В том случае, если на токарном станке необходимо нарезать винтовую поверхность на червяках или винтах, отличающихся большой длиной, то резьбонарезные головки фиксируют на суппорте станка, что способствует повышению производительности технологического процесса. Оснащаться такие головки могут как обычными резцами, так и инструментом чашечного типа.

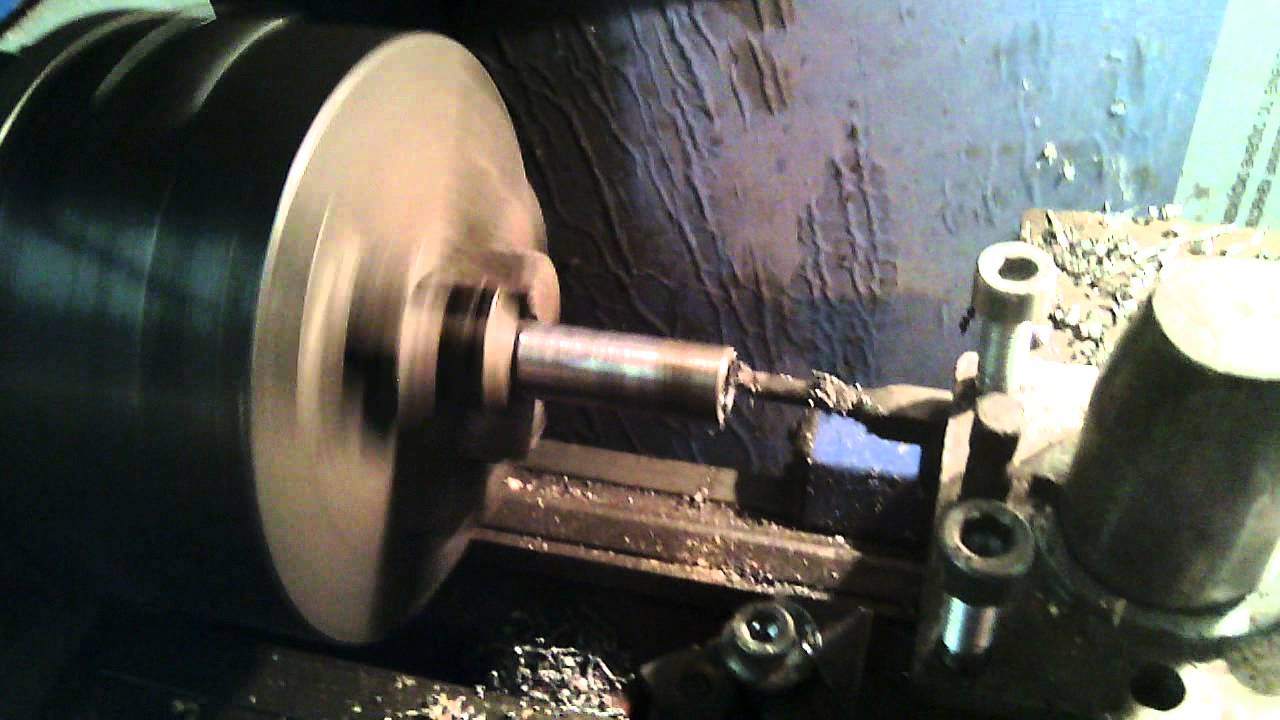

Понять технологию нарезания резьбы при помощи токарного станка можно по видео, на котором хорошо видно, как осуществляется этот процесс. Ниже приведено несколько видео, на которых запечатлен процесс изготовления резьбы разными способами.

Нарезание резьбы на токарном станке резцом, плашкой, метчиком

Резьбовые соединения активно применяются практически во всех отраслях человеческой деятельности, начиная от сельского хозяйства, заканчивая космической промышленностью. Для нарезания резьбы в небольших объемах используется токарный станок в паре со специальным инструментом: резцами, плашками, метчиками и резьбонарезными головками. Способ подбирается в зависимости от необходимой прочности, размеров, профиля и расположения винтовой поверхности.

Оглавление:

- Профили резьбы

- Виды резцов

- Использование метчиков и плашек

- Резьбонарезные головки

- Способы контроля ровности резьбы

Особенности нарезания резьбы

При выполнении работы на токарном стенке с установленным резцом, вершина инструмента прочерчивает винтовое углубление, перемещаясь вдоль оси вращения заготовки. Эта канавка и называется резьбой. Характеризуется она следующими параметрами:

Эта канавка и называется резьбой. Характеризуется она следующими параметрами:

- Шаг – расстояние между соседними витками. Измеряется по оси обрабатываемой детали.

- Угол увеличения винтовой линии – показатель наклона линии относительно перпендикулярной к оси вращения заготовки плоскости. Определяется частотой вращения детали и скоростью движения режущего инструмента вдоль ее оси.

- Ход (для многозаходной резьбы) – расстояние между сформированными одной ниткой ближайшими витками.

Различают 5 профилей резьбы, которые влияют на характеристики резьбового соединения:

- круглые;

- упорные;

- прямоугольные;

- трапецеидальные;

- треугольные.

Сама же поверхность детали может иметь коническую или цилиндрическую форму. Винтовая линия, прорезаемая инструментом на станке, формируется за один или несколько заходов. Для резьбы с двумя и более нитками, последние расположены друг относительно друга эквидистантно. Чтобы посчитать их количество, достаточно взглянуть на начало поверхности резьбы.

Применение резцов

При нарезании резьбы резцом, используются следующие типы этого инструмента:

1. Круглые. Устанавливаются в отверстие торца держателя. Относятся к фасонному типу резцов. Используются для внутренней и внешней обработки заготовок.

2. Стержневые. Головки выполняются различной формы и сечения, расположены на стержне. Для повышения ресурса инструмента, некоторые модели на рабочих гранях имеют напайки из твердых сплавов.

3. Призматические. Установка на токарный станок выполняется посредством держателя “ласточкин хвост”. Подвергаются большему количеству заточек, чем круглые варианты, подходят для обработки деталей исключительно с внешней стороны.

Наружную резьбовую поверхность можно нарезать на станке и прямыми, и отогнутыми разновидностями инструмента, смонтированными в оправку, а внутреннюю – изогнутыми и прямыми. При изготовлении резцов используется быстрорежущая сталь. Подробные характеристики стандартизированы, а вместе со схемами и чертежами указаны в ГОСТ 18876-73.

Профиль резьбы соответствует конфигурации вершины резца, которая, в свою очередь, может быть скругленной формы, либо же иметь фаску. В зависимости от материала заготовки подбирается передний угол инструмента (0-25 градусов). Так, для твердых и хрупких деталей этот параметр меньше, чем для изготовленных из вязких и цветных металлов. Существуют подробные схемы выбора угла резания под большинство материалов. Прежде чем нарезать внутреннюю резьбу на станке, необходимо выполнить сверление отверстия или его дополнительную расточку.

Задние боковые углы резцов выставляются одинаковыми с правой и левой сторон, а подбираются таким образом, чтобы отсутствовало трение между поверхностью инструмента о сформированную им канавку. Когда угол подъема резьбы не превышает 4°, показатель выставляется в районе 3–5°. В ином случае угол устанавливается в пределах 6 – 8 градусов.

При нарезании резьбы на конической и цилиндрической заготовке из стали используются резцы с твердосплавными пластинами Т15К6, Т30К4, Т14К8, Т15К6. В случае работы с чугунными деталями, применяются инструменты из сплавов ВКЗМ, В2К, ВК6М, ВК4.

В случае работы с чугунными деталями, применяются инструменты из сплавов ВКЗМ, В2К, ВК6М, ВК4.

Технология использования токарных резцов:

- Резец закрепляется в резцедержателе, а обрабатываемая деталь – в центрах или патроне станка.

- Резец перемещается вдоль оси вращения заготовки, прочерчивая винтообразную линию. Оба движения строго согласуются между собой. Иными словами, за один оборот детали резец сдвигается на расчетный шаг будущей резьбы.

- Суппорт приводится в движения от шпинделя через коробку передач и ходовой винт. При этом передаточное соотношение должно равняться соотношению шага ходового винта к шагу нарезаемой резьбы.

- Подача резца выполняется по одной из схем: параллельно образующей резьбы (контактирует лишь режущая кромка), перпендикулярно оси вращения заготовки (контактирует весь профиль).

- Для формирования на станке резьбы с крупным шагом, заготовка предварительно обрабатывается прорезным резцом. Его угол профиля на 5-10° отличается от угла профиля резьбы.

- Производительность труда при работе с токарными станками невысокая, так как много времени уходит на обратный ход резца и его установку на размер.

- Работа требует повышенного внимания и выполняется исключительно специалистом с высокой квалификацией.

Технология использования метчиков и плашек

Метчик используются в том случае, когда необходимо нарезать внутреннюю, преимущественно метрическую резьбу в отверстиях небольшого диаметра. Представляет собой стальной стержень винтовой формы с канавками для отвода стружки, расположенными в продольном направлении. Инструмент состоит из следующих частей:

- Хвостовик;

- Калибрующая часть;

- Заборная часть.

Для формирования метчиком резьбы высокого качества, используют последовательно 3 типа этого токарного инструмента, которые можно отличить по количеству размещенных на хвостовике рисок:

- Черновой;

- Получистовой;

- Чистовой.

Скорость работы на токарном станке с установленными метчиками может быть довольно высокой. В качестве примера, для алюминиевых, чугунных и бронзовых деталей этот показатель по технологии составляет порядка 6-22 м в минуту, в то время как для других материалов – от 5 до 12 м в минуту.

В качестве примера, для алюминиевых, чугунных и бронзовых деталей этот показатель по технологии составляет порядка 6-22 м в минуту, в то время как для других материалов – от 5 до 12 м в минуту.

Плашка предназначена для нарезания наружной резьбы. Представляет собой инструмент плоской цилиндрической формы, в центре которого находится отверстие с острыми кромками и каналами для отвода стружки. Выглядит, как подобие гайки. Калибрующая часть плашки расположена по ее середине, а заборный конус – с каждой из сторон. Инструмент на токарном станке закрепляется в плашкодержатель – специальный патрон в пиноли задней бабки. Чтобы инструмент зашел в заготовку без усилий, на торце последней снимается фаска, высота которой соответствует профилю резьбы.

Плашки могут быть разрезные или цельные. Диаметр первых подвергается регулировке в небольших пределах, что позволяет восстанавливать рабочие характеристики инструмента после его износа.

Цельные же варианты используются для формирования резьбы высокой точности. В производстве применяется легированная или углеродистая сталь.

При использовании плашки на станке для токарных работ, поверхность заготовки подвергается предварительной обточке на величину необходимого диаметра резьбы, но с учетом следующих допусков:

- Для резьбы 6-10 мм допуск – 0,1-0,2 мм;

- Для 11-18 допуск 0,12 – 0,24 мм;

- Для 20-30 мм допуск 0,14-0, 28 мм.

Скорость нарезания резьбы плашкой, установленной в токарном станке, регулируется в соответствии с материалом заготовки, напрямую влияет на интенсивность износа инструмента:

- Для стали – 3-4 м в минуту;

- Для чугуна – 2-3 м в минуту;

- Для латуни – 10-15 м в минуту.

Применение резьбонарезных головок

При нарезке резьбы на токарно-винторезном станке к использованию резьбонарезных головок прибегают реже, чем к описанным выше инструментам. В роли их рабочего элемента выступают специальные гребенки нескольких типов:

В роли их рабочего элемента выступают специальные гребенки нескольких типов:

- призматические;

- тангенциальные;

- круглые;

- радиальные.

Первый тип гребенок применяется для нарезания внутренней резьбы, оставшиеся три – для наружной. Особенностью инструмента является автоматическое расхождение рабочих органов при обратном ходе, что предотвращает их контакт с только что сформированными винтовыми нитями.

Резьбонарезные головки на станке применяются преимущественно в том случае, когда требуется высокоточная работа. При нарезании резьбы на длинных винтах и червяках инструмент устанавливается на суппорте станка. Наиболее популярны круглые резчики, так как они просты в обслуживании, имеют повышенную стойкость. Для нарезания внутренней резьбы на станках револьверного типа применяются исключительно призматические гребенки со специальным заходным конусом. Работа выполняется за один проход.

Контроль резьбы

- Для проверки состояния резьбы в процессе ее нарезания на станке применяется резьбовой шаблон – инструмент, состоящий из помещенных в кассету пластин, на которых находятся зазубрины.

На плоской части шаблона указывается шаг резьбы.

На плоской части шаблона указывается шаг резьбы. - Для комплексного контроля используются резьбовые калибры проходного (с полным профилем резьбы) и непроходного типа (с укороченным профилем, для проверки среднего диаметра). С ними необходимо обращаться с особой осторожностью. В противном случае возможно образование царапин и забоин на зазубренной поверхности.

- Диаметры нарезанной резьбы, а также ее шаг проверяются резьбовым микрометром – инструментом, оснащенным в шпинделе и пятке посадочными отверстиями, которые выполняют роль креплений для сменных вставок. Микрометр устанавливается в стойку, после чего следует его настройка по образцу-эталону.

- Перед проверкой резьбы детали любым из указанных инструментов, ее необходимо очистить от грязи и стружки, не извлекая из станка.

Нарезание внутренней резьбы на токарном станке

ajcgkm

Участник

- #1

Но всегда есть но у меня есть одна большая проблема с внутренней резьбой.

Как, черт возьми, вычислить меньший размер резьбы.

Например, если бы я вырезал unf 3/4 x 28 tpi, я бы не хотел просверливать отверстие 3/4, иначе это будет большой бу-бу. Большая дыра оставляет проблему, я не могу положить материал обратно.

Я получил видеоклип примера 3/4 x 28, и в нем говорится, что меньший диаметр должен быть 0,715, но это не объясняет, как он пришел к этому числу. При условии, что мажор равен 3/4 или 0,750 в десятичной дроби.

Конечно, должна быть формула для этой процедуры, но я не могу найти ее, которую смог бы понять такой идиот, как я, я имею в виду большой диаметр – 5 * квадратный корень из 3, деленный на 8, разделенный на высоту тона, было довольно отвратительно для не математика, как я. поэтому любая помощь будет действительно полезной

поэтому любая помощь будет действительно полезной

имейте в виду, что я не математик, поэтому термины непрофессионалов, пожалуйста. Кроме того, я родом из метрической семьи и медленно изучаю имперский способ и многочисленные доступные типы нитей, поэтому будьте осторожны, пожалуйста :bow:

рклопп

Известный член

- #2

Зарисуйте его. Высота этого треугольника составляет 0,5 * SQRT (3), умноженное на основание = косинус (30 градусов), умноженное на основание = 0,8660, умноженное на основание. Таким образом, в вашем примере H = 0,8660 * 0,0357 = 0,0346 “. Для внутренней резьбы расстояние от большого (внешнего) диаметра до малого (внутреннего диаметра) равно H*5/8 = H*0,625. В вашем примере это 0,0217”. Таким образом, номинальный меньший диаметр равен внешнему диаметру минус удвоенное это значение (с обеих сторон отверстия есть гребни резьбы). Таким образом, номинальный меньший диаметр составляет 0,7500″-2*0,0217″ = 0,7067. “.

Зарисуйте его. Высота этого треугольника составляет 0,5 * SQRT (3), умноженное на основание = косинус (30 градусов), умноженное на основание = 0,8660, умноженное на основание. Таким образом, в вашем примере H = 0,8660 * 0,0357 = 0,0346 “. Для внутренней резьбы расстояние от большого (внешнего) диаметра до малого (внутреннего диаметра) равно H*5/8 = H*0,625. В вашем примере это 0,0217”. Таким образом, номинальный меньший диаметр равен внешнему диаметру минус удвоенное это значение (с обеих сторон отверстия есть гребни резьбы). Таким образом, номинальный меньший диаметр составляет 0,7500″-2*0,0217″ = 0,7067. “. Используя ту же идею с резьбой 1/4-20, мы получаем шаг 1/20″ = 0,05″,

H=0,0500″ * 0,866=0,0433″. H*5/8=0,0271″. Номинальный внутренний диаметр равен

0,2500″-2*(0,0271″)=0,1959″. Это точно соответствует тому, что указано в таблице Machinery’s Handbook для резьбы этого размера. Обычный размер сверла для метчика для 1/4-20 – это № 7, что составляет 0,201 дюйма и, вероятно, делает отверстие на 0,001 дюйма или около того больше, поэтому обычные сверла для метчика дают немного больший внутренний диаметр, чем номинальный теоретический. Это необходимый компромисс между прочностью резьбы и риском поломки метчика. Тем не менее, стандартная наружная резьба должна соответствовать внутренней резьбе с теоретическим малым диаметром, при условии, что все остальные геометрические параметры, такие как большой диаметр и средний диаметр, верны.

Это необходимый компромисс между прочностью резьбы и риском поломки метчика. Тем не менее, стандартная наружная резьба должна соответствовать внутренней резьбе с теоретическим малым диаметром, при условии, что все остальные геометрические параметры, такие как большой диаметр и средний диаметр, верны.

мклоц

Известный член

- #3

Каков размер метчика для резьбы 3/4-28?

Тот факт, что вы нарезаете эту резьбу на токарном станке, а не метчиком, значения не имеет; расчет остается прежним.

Формула для расчета размера сверла для метчика:

TD = MD – 0,013*DOT/TPI

где:

TD = размер сверла для метчика

MD = большой диаметр резьбы

DOT = глубина резьбы, выраженная в процентах

TPI = шаг резьбы, выраженный в витках на дюйм

Для вашего примера имеем:

MD = 3/4

TPI = 28

DOT = не указано, но мы будем использовать типичное значение 75%

Тогда,

TD = 0,75 – 0,013*75/28 = 0,75 – 0,035 = 0,715

Если применение этой формулы к вашей работе выходит за рамки ваших арифметических способностей, вы можете скачать DRILL с моего сайта. У него есть опция расчета метчика, которая сделает арифметику за вас.

У него есть опция расчета метчика, которая сделает арифметику за вас.

Джонси

Известный член

- #4

сделайте себе одолжение и купите справочник машиниста. это даст вам всю информацию. вам нужно будет обрезать любую нить. Джонси

рклопп

Известный член

- #5

Обратите внимание, что 0,013 в формуле Марва просто округляется до 2 x 5/8 x 1/100. Смотрите мой пост выше.

Смотрите мой пост выше.

ajcgkm

Участник

- #6

, кроме jonesie, немного грубо, я думаю, я попросил помощи, поэтому этот пост здесь.

У меня есть несколько книг, простите меня, если я не понимаю их, мы не можем все быть умными, не так ли?

С другой стороны, люди, которые были готовы помочь новичку, который может быть немного туговат, большое спасибо.

отпариватель

Известный член

- #7

Я склонен согласиться с оценкой, но помните, что может быть очень сложно передать намерение в сообщениях… давайте все будем вести себя вежливо, хорошо?ajcgkm сказал:

Спасибо за быстрые ответы, люди,, кроме jonesie, немного грубо, я думаю, я попросил о помощи, поэтому этот пост здесь.

У меня есть несколько книг, простите меня, если я не понимаю их, мы не можем все быть умными, не так ли?

С другой стороны, люди, которые были готовы помочь новичку, который может быть немного толстоват, спасибо вам большое.

Нажмите, чтобы развернуть…

Дэйв

metalmad

Победитель проекта месяца!!!

- #8

Я сомневаюсь, что jonesie ment может быть грубым, и его совет тверд, справочник машиниста – хорошая покупка!!

Пит

ТройО

Известный член

- #9

Паулсв

Известный член

- #10

Уверен, Джонси не хотела показаться грубой. В «Справочнике машиниста» есть удобные таблицы, в которых изложена вся эта информация, для тех из нас, кто, как и я, не обращал внимания на уроки тригонометрии много лет назад.

мклоц

Известный член

- #11

Формула подходит для любого размера и достаточно мала, чтобы ее можно было записать на форзаце рабочей тетради, нацарапать на столе или, еще лучше, запомнить.

ajcgkm

Участник

- #12

Конечно, Джонси не был груб, я вставил неправильное слово, но если кто-то попросит меня о помощи, я помогу, если смогу, а если не смогу, то не буду. Я являюсь участником нескольких мотоциклетных форумов, где мои знания находят применение (да, я неплохо разбираюсь в проблемах с электрикой на мотоциклах), но даже там кто-нибудь придет и напишет сразу после вас, просто сказав «да», я согласен с тем, что он просто сказал поднять его рейтинг кармы.

Я являюсь участником нескольких мотоциклетных форумов, где мои знания находят применение (да, я неплохо разбираюсь в проблемах с электрикой на мотоциклах), но даже там кто-нибудь придет и напишет сразу после вас, просто сказав «да», я согласен с тем, что он просто сказал поднять его рейтинг кармы.

Итак, давайте простим, забудем и научимся. Также помните, что мы можем стать довольно самодовольными, когда знаем вещи и забываем, что когда-то начинали с самого низа. Для меня мое путешествие длится всего два месяца, и мне предстоит пройти долгий путь, и тогда я, вероятно, все еще буду знать лишь небольшое количество.

Всего наилучшего AJ

Джонси

Известный член

- №13

извините, мой ответ был коротким. Я не хотел быть грубым, руководство – хорошая библия, просто хочу дать несколько хороших советов, зарабатывая на жизнь этим почти 40 лет. руководство ответит практически на любой вопрос о механической обработке. Джонси

Я не хотел быть грубым, руководство – хорошая библия, просто хочу дать несколько хороших советов, зарабатывая на жизнь этим почти 40 лет. руководство ответит практически на любой вопрос о механической обработке. Джонси

ajcgkm

Участник

- №14

Я ценю то, что вы говорите, и, как вы сказали, вы занимаетесь этим в течение 40 лет :bow: (вы, бог машин), так что это ваша вторая натура, у меня есть справочник инженера по моделированию Тубала Каина, и, как я сказал, это как русский язык для меня ;D Я медленно работаю, и я имею в виду медленно, так что не беспокойтесь, давайте все начнем сначала.извините, мой ответ был коротким. Я не хотел быть грубым, руководство – хорошая библия, просто хочу дать несколько хороших советов, зарабатывая на жизнь этим почти 40 лет. руководство ответит практически на любой вопрос о механической обработке. Джонси

Нажмите, чтобы развернуть…

Всего наилучшего AJ

Джонси

Известный член

- №15

не бог машин я до сих пор учусь каждый день, называется открытым миддед. конец Джонси

ИСПРАВЛЕНИЕ

Известный член

- №16

(у меня есть!)

Стив

тел.

Известный член

- # 17

Они регулярно появляются на ebay.

Кен I

Победитель проекта месяца!!!

- # 18

На самом деле некоторые разделы более полезны, чем более новые версии. В моей старой книге показано, как сделать червячную передачу на токарном станке, а в новой мне сказано, что нужно использовать зубофрезерный станок.

Так что следите за скидками в книжном магазине/распродаже и не беспокойтесь (сильно) о его возрасте.

Кен

мклоц

Известный член

- # 19

Каждый раз, когда инженер умирает, его технические книги передаются в дар библиотеке.

Каждый раз, когда инженер умирает, его технические книги передаются в дар библиотеке.За прошедшие годы я приобрел по крайней мере семь экземпляров MH разных винтажей, ни один не дороже 5 долларов, а некоторые всего за 2 доллара.

ajcgkm

Участник

- #20

Я обнаружил, что мне нужно разобраться с тем, что мой токарный станок приспособлен для имперской резки. Большинство планов у меня имперские. Однако я живу в Великобритании, мне меньше 45 лет, поэтому мой метод обработки — метрический. Итак, в своей первой сборке я преобразовал британские единицы в метрические и импровизировал, когда дело дошло до установки винтов. Я использовал M2 x 6 вместо UNC # 56, который требовался на чертеже.

Я использовал M2 x 6 вместо UNC # 56, который требовался на чертеже.

Именно этот мост между имперской и метрической системой я сейчас перехожу, я изучаю имперский путь.

Говорят, что Рим не за один день построили, ну, если бы его оставили мне, он все еще был бы на стадии планирования.

Опыт и методология создания потоков – Hastings Machine

Существуют различные методы создания потоков. Метод, выбранный для любого приложения, выбирается на основе ограничений и доступных опций; время отклика, стоимость, степень точности, мощность, доступность оборудования и т. д. В целом, некоторые процессы создания резьбы, как правило, попадают в определенные части спектра от нестандартной до серийной оснастки, могут быть значительные совпадения. Например, притирка резьбы, следующая за шлифовкой резьбы, относится только к крайней части спектра, в то время как накатка резьбы представляет собой большую и разнообразную область практики с широким спектром применения. Резьбы металлических креплений обычно создаются на резьбонакатном станке. Их также можно вырезать на токарном станке. Накатанная резьба прочнее, чем нарезанная, с увеличением прочности на разрыв на 10-20% и, возможно, более высокой усталостной прочностью и износостойкостью.

Резьбы металлических креплений обычно создаются на резьбонакатном станке. Их также можно вырезать на токарном станке. Накатанная резьба прочнее, чем нарезанная, с увеличением прочности на разрыв на 10-20% и, возможно, более высокой усталостной прочностью и износостойкостью.Методы вычитания (удаления материала)

Нарезание резьбы

Нарезание резьбы, по сравнению с формовкой и накаткой резьбы, может использоваться, когда требуется полная глубина резьбы, когда количество небольшое, когда заготовка не очень точная, когда требуется нарезание резьбы до буртика, при нарезании конической резьбы, или когда материал хрупкий.Нарезание резьбы

Нарезание метчиками – распространенный метод нарезания резьбы. В отличие от сверл, метчики не удаляют автоматически образующуюся стружку. Метчик нарезает свою резьбу при вращении, образуя длинную стружку, которая может быстро заклинить метчик (эффект, известный как «нагромождение»), что может привести к поломке инструмента. Для непрерывного нарезания резьбы используются специальные спиральные метчики для разбивания и выброса стружки во избежание скопления.

Для непрерывного нарезания резьбы используются специальные спиральные метчики для разбивания и выброса стружки во избежание скопления.Одноточечная резьба

Одноточечное нарезание резьбы, чаще называемое просто одноточечным, представляет собой операцию, в которой используется одноточечный инструмент для создания формы резьбы на цилиндрическом или коническом изделии или внутри него. Инструмент движется линейно, а точное вращение заготовки определяет переднюю кромку резьбы. Процесс может быть выполнен для создания внешней или внутренней резьбы (мужской или внутренней). При нарезании наружной резьбы деталь может удерживаться в патроне или монтироваться между двумя центрами. При нарезании внутренней резьбы деталь удерживается в патроне. Инструмент перемещается по заготовке линейно, снимая стружку с заготовки при каждом проходе. Координация различных элементов машины, включая ходовой винт, скользящую опору и сменные шестерни, была технологическим прогрессом, позволившим изобрести токарно-винторезный станок, положивший начало одноточечной резьбе, какой мы знаем ее сегодня. Горизонтальные токарные станки и станки с ЧПУ являются наиболее часто используемым оборудованием для одноточечной резьбы. Станки с ЧПУ обрабатывают быстро и эффективно благодаря способности станка постоянно отслеживать взаимосвязь положения инструмента и положения шпинделя. Программное обеспечение ЧПУ упрощает настройку оборудования с помощью предварительно запрограммированных подпрограмм, которые исключают ручное программирование цикла настройки. Параметры вводятся (например, размер резьбы, смещение инструмента, длина резьбы) с клавиатуры компьютера или непосредственно с компьютера программиста, все остальное делает станок.

Все нарезание резьбы можно выполнить с помощью одноточечного инструмента, но из-за высокой скорости и низкой удельной стоимости других методов (например, нарезания резьбы, нарезания резьбы и формовки) одноточечное нарезание обычно используется, когда другие факторы производственного процесса благоприятствуют этому (т. е. спрос на небольшое количество, уникальные требования к резьбе, крутящий момент и/или мощность исключают нарезание резьбы, физический размер и т.

Горизонтальные токарные станки и станки с ЧПУ являются наиболее часто используемым оборудованием для одноточечной резьбы. Станки с ЧПУ обрабатывают быстро и эффективно благодаря способности станка постоянно отслеживать взаимосвязь положения инструмента и положения шпинделя. Программное обеспечение ЧПУ упрощает настройку оборудования с помощью предварительно запрограммированных подпрограмм, которые исключают ручное программирование цикла настройки. Параметры вводятся (например, размер резьбы, смещение инструмента, длина резьбы) с клавиатуры компьютера или непосредственно с компьютера программиста, все остальное делает станок.

Все нарезание резьбы можно выполнить с помощью одноточечного инструмента, но из-за высокой скорости и низкой удельной стоимости других методов (например, нарезания резьбы, нарезания резьбы и формовки) одноточечное нарезание обычно используется, когда другие факторы производственного процесса благоприятствуют этому (т. е. спрос на небольшое количество, уникальные требования к резьбе, крутящий момент и/или мощность исключают нарезание резьбы, физический размер и т. д.).

д.).Фрезерование резьбы

Резьбу можно фрезеровать вращающейся фрезой по запрограммированной спиральной траектории инструмента. Резьбофрезерование подходит для массового производства, поэтому оно не распространено в мастерской. С широким распространением доступных, быстрых и точных станков с ЧПУ стало гораздо более распространенным, внутренняя и внешняя резьба часто фрезеруется на работах, которые раньше нарезались бы метчиками, резьбонарезными головками или одноточечными. Преимущества резьбофрезерования заключаются в более коротком времени цикла, меньшем количестве поломок инструмента и гибкости при нарезании левой или правой резьбы с помощью одного и того же инструмента. Для больших, неудобных заготовок легче оставить заготовку неподвижной, в то время как все операции обработки выполняются вращающимися инструментами. Существуют различные виды резьбофрезерования, в том числе несколько вариантов фасонного фрезерования и сочетание сверления и нарезания резьбы одним инструментом. Фрезерование форм использует инструменты с одной или несколькими формами. Один из примеров фасонного фрезерования: однофасонный инструмент наклоняется под углом спирали резьбы, а затем подается радиально в заготовку. Заготовка медленно вращается, так как инструмент точно перемещается вдоль оси заготовки, нарезая резьбу. Достигается за один проход, если инструмент подается на полную глубину резьбы, или за последовательные проходы с меньшим съемом материала. Этот процесс обычно используется для больших потоков. Он обычно используется для нарезания резьбы с большим шагом или несколькими шагами. Аналогичный пример с использованием инструмента с несколькими формами позволяет получить всю резьбу за один оборот вокруг заготовки. Инструмент должен быть длиннее требуемой длины резьбы. Использование инструмента с несколькими формами быстрее, чем использование инструмента с одной формой, но он ограничен по углу наклона спирали.

Еще один вариант фасонного фрезерования включает в себя удержание оси инструмента ортогонально (без наклона к спирали резьбы) и подачу инструмента по траектории, образующей резьбу.

Фрезерование форм использует инструменты с одной или несколькими формами. Один из примеров фасонного фрезерования: однофасонный инструмент наклоняется под углом спирали резьбы, а затем подается радиально в заготовку. Заготовка медленно вращается, так как инструмент точно перемещается вдоль оси заготовки, нарезая резьбу. Достигается за один проход, если инструмент подается на полную глубину резьбы, или за последовательные проходы с меньшим съемом материала. Этот процесс обычно используется для больших потоков. Он обычно используется для нарезания резьбы с большим шагом или несколькими шагами. Аналогичный пример с использованием инструмента с несколькими формами позволяет получить всю резьбу за один оборот вокруг заготовки. Инструмент должен быть длиннее требуемой длины резьбы. Использование инструмента с несколькими формами быстрее, чем использование инструмента с одной формой, но он ограничен по углу наклона спирали.

Еще один вариант фасонного фрезерования включает в себя удержание оси инструмента ортогонально (без наклона к спирали резьбы) и подачу инструмента по траектории, образующей резьбу. Деталь обычно представляет собой стационарную заготовку, например выступ на корпусе клапана (наружная резьба) или отверстие в пластине или блоке (внутренняя резьба). В этом типе резьбофрезерования используется, по существу, та же концепция, что и при контурной обработке концевой фрезой, но инструмент и траектория специально подобраны для определения «контура» резьбы. Геометрия инструмента отражает шаг резьбы, но не ее шаг. Коническую резьбу можно нарезать либо с помощью многофункционального конического инструмента, который завершает нарезку резьбы за один оборот, либо с помощью прямого или конического цельного инструмента.

Инструмент, используемый для резьбофрезерования, может быть цельным или индексируемым. Для внутренней резьбы сплошные инструменты обычно подходят для отверстий размером более 0,24 дюйма (6 мм), а сменные инструменты для нарезания внутренней резьбы предназначены только для отверстий размером более 0,47 дюйма (12 мм). Преимущество; по мере износа вставки ее легко и экономично заменить.

Деталь обычно представляет собой стационарную заготовку, например выступ на корпусе клапана (наружная резьба) или отверстие в пластине или блоке (внутренняя резьба). В этом типе резьбофрезерования используется, по существу, та же концепция, что и при контурной обработке концевой фрезой, но инструмент и траектория специально подобраны для определения «контура» резьбы. Геометрия инструмента отражает шаг резьбы, но не ее шаг. Коническую резьбу можно нарезать либо с помощью многофункционального конического инструмента, который завершает нарезку резьбы за один оборот, либо с помощью прямого или конического цельного инструмента.

Инструмент, используемый для резьбофрезерования, может быть цельным или индексируемым. Для внутренней резьбы сплошные инструменты обычно подходят для отверстий размером более 0,24 дюйма (6 мм), а сменные инструменты для нарезания внутренней резьбы предназначены только для отверстий размером более 0,47 дюйма (12 мм). Преимущество; по мере износа вставки ее легко и экономично заменить. Недостаток; время цикла обычно больше, чем цельные инструменты. Цельные многоформовые резьбонарезные инструменты внешне похожи на метчики, но отличаются тем, что режущая кромка не имеет обратного конуса и входной фаски. Это отсутствие входной фаски позволяет нарезать резьбу в пределах одной шаговой длины дна глухого отверстия.

Недостаток; время цикла обычно больше, чем цельные инструменты. Цельные многоформовые резьбонарезные инструменты внешне похожи на метчики, но отличаются тем, что режущая кромка не имеет обратного конуса и входной фаски. Это отсутствие входной фаски позволяет нарезать резьбу в пределах одной шаговой длины дна глухого отверстия.Врезка керна

Нарезка керна — это процесс колонкового сверления/нарезания внутренней резьбы с использованием специального режущего инструмента на фрезерном станке с ЧПУ или аналогичном приводном механизме. Наконечник режущего инструмента имеет форму сверла, а хвостовик имеет форму резьбы, напоминающую метчик. Преимущество процесса исключает смену инструмента. Недостатком является то, что процесс обычно ограничивается глубиной отверстия, не превышающей трехкратный диаметр инструмента.Завихрение резьбы

Завихрение резьбы — это форма процесса резьбофрезерования, за исключением того, что режущие насадки устанавливаются внутри режущего кольца или держателя инструмента, а не снаружи фрезерного инструмента. Вращение резьбы имеет несколько преимуществ по сравнению с одноточечной резьбой:

Вращение резьбы имеет несколько преимуществ по сравнению с одноточечной резьбой:- Глубокая резьба – как и костные винты, обычно имеют глубокую резьбу, аналогичную формам Acme и другой резьбе с увеличенным шагом.

- Резьба большой длины и диаметра – при использовании на станках швейцарского типа вращающийся шпиндель работает близко к направляющей втулке для увеличения поддержки и жесткости резьбы большой длины и диаметра. Процесс обычно выполняется за один проход от диаметра заготовки, что обеспечивает постоянную материальную поддержку.

- Быстрая настройка — благодаря устранению необходимости согласования черновой и чистовой форм пластины процесс завихрения сокращает время настройки и точной настройки.

- Повышенная производительность – сокращение времени цикла и увеличение времени работы приводит к повышению производительности. Завихрение резьбы обычно выполняется за один проход от диаметра заготовки, что устраняет необходимость в нескольких проходах, необходимых для нарезания резьбы в одной точке.

Методы деформации (смещения материала)

Накатка и накатка резьбы

Это процессы формирования потоков, причем первые относятся к созданию внутренних потоков, а вторые — внешних потоков. В обоих процессах резьба формируется в заготовку путем прижатия к заготовке фасонного инструмента, обычно называемого «резьбонакатным штампом», в процессе, подобном накатыванию. Эти процессы обычно используются для больших производственных циклов или специальных применений, когда прочность резьбы должна соответствовать минимальному пределу текучести. При формовании и прокатке не образуется металлическая стружка (стружка, стружка и т. д.), требуется меньше материала, поскольку размер заготовки изначально меньше, чем заготовка, необходимая для нарезания резьбы. Накатанную резьбу часто можно узнать по диаметру резьбы больше, чем у заготовки, из которой она была изготовлена; шейки и поднутрения можно нарезать или накатать на заготовки с ненакатанной резьбой. Материалы ограничены пластичными материалами, потому что резьба формируется в холодном состоянии. Процесс улучшает потоки; предел текучести, чистота поверхности, твердость и износостойкость. Для прокатки необходимы материалы с хорошими характеристиками деформации, а также исключаются хрупкие материалы.

Существует четыре основных типа накатывания резьбы, удачно названных по конфигурации технологических штампов: плоские штампы, цилиндрические штампы с двумя штампами, цилиндрические штампы с тремя штампами и планетарные штампы. В системе с плоской матрицей используются две матрицы, нижняя из которых удерживается неподвижно, а вторая скользит. Заготовка помещается на один конец неподвижной матрицы, подвижная матрица скользит по заготовке, заставляя заготовку катиться между двумя матрицами, образуя резьбу. Прежде чем подвижная матрица достигает конца своего хода, заготовка скатывается со стационарной матрицы в готовом виде. Цилиндрический процесс с двумя головками используется для изготовления резьбы диаметром до 6 дюймов (150 мм) и длиной 20 дюймов (510 мм). Есть два типа процессов с тремя штампами; в первом три матрицы перемещаются радиально от центра, позволяя заготовке войти в матрицы, а затем закрываются и вращаются для наматывания резьбы.

Процесс улучшает потоки; предел текучести, чистота поверхности, твердость и износостойкость. Для прокатки необходимы материалы с хорошими характеристиками деформации, а также исключаются хрупкие материалы.

Существует четыре основных типа накатывания резьбы, удачно названных по конфигурации технологических штампов: плоские штампы, цилиндрические штампы с двумя штампами, цилиндрические штампы с тремя штампами и планетарные штампы. В системе с плоской матрицей используются две матрицы, нижняя из которых удерживается неподвижно, а вторая скользит. Заготовка помещается на один конец неподвижной матрицы, подвижная матрица скользит по заготовке, заставляя заготовку катиться между двумя матрицами, образуя резьбу. Прежде чем подвижная матрица достигает конца своего хода, заготовка скатывается со стационарной матрицы в готовом виде. Цилиндрический процесс с двумя головками используется для изготовления резьбы диаметром до 6 дюймов (150 мм) и длиной 20 дюймов (510 мм). Есть два типа процессов с тремя штампами; в первом три матрицы перемещаются радиально от центра, позволяя заготовке войти в матрицы, а затем закрываются и вращаются для наматывания резьбы. Этот тип процесса обычно используется на токарно-револьверных и винтовых станках. Второй тип имеет форму самооткрывающейся головки. Этот тип более распространен, чем предыдущий, но он ограничен тем, что не может сформировать последние 1,5–2 нити на плечах. Планетарные гребенки используются для массового производства резьбы диаметром до 1 дюйма (25 мм).

В отличие от операций нарезания резьбы, в которых используются метчики с канавками, метчики для накатывания резьбы не образуют стружки. Вместо этого они смещают или перемещают материал, чтобы сформировать форму резьбы. Метчики имеют многоугольное поперечное сечение с образующими клиньями, зеркально отражающими профиль резьбы. Их ведущий конус формирует профиль резьбы, постепенно перетекая материал из гребней резьбы вдоль боковых сторон резьбы в область меньшего диаметра. Поскольку материал сжимается, а его волокна перенаправляются, а не разрезаются или прерываются, прочность боковых сторон и корня резьбы увеличивается.

Нарезание резьбы холодной штамповкой подходит для материалов с пределом прочности на растяжение менее 1200 Н/мм2 и деформацией разрушения 5 процентов.

Этот тип процесса обычно используется на токарно-револьверных и винтовых станках. Второй тип имеет форму самооткрывающейся головки. Этот тип более распространен, чем предыдущий, но он ограничен тем, что не может сформировать последние 1,5–2 нити на плечах. Планетарные гребенки используются для массового производства резьбы диаметром до 1 дюйма (25 мм).

В отличие от операций нарезания резьбы, в которых используются метчики с канавками, метчики для накатывания резьбы не образуют стружки. Вместо этого они смещают или перемещают материал, чтобы сформировать форму резьбы. Метчики имеют многоугольное поперечное сечение с образующими клиньями, зеркально отражающими профиль резьбы. Их ведущий конус формирует профиль резьбы, постепенно перетекая материал из гребней резьбы вдоль боковых сторон резьбы в область меньшего диаметра. Поскольку материал сжимается, а его волокна перенаправляются, а не разрезаются или прерываются, прочность боковых сторон и корня резьбы увеличивается.

Нарезание резьбы холодной штамповкой подходит для материалов с пределом прочности на растяжение менее 1200 Н/мм2 и деформацией разрушения 5 процентов. Как правило, если при сверлении образуется непрерывная стружка, материал, вероятно, является хорошим кандидатом для холодной штамповки резьбы. Однако подходящие материалы по-разному реагируют на холодную штамповку. Именно по этой причине метчики для накатывания резьбы имеют особую комбинацию геометрии и покрытия для нарезки стандартных сталей; мягкие стали; закаленные стали; нержавеющие стали; литой алюминий; деформируемые алюминиевые сплавы и цветные металлы; и материалов с ограниченной пластичностью. Покрытия включают нитрид титана, карбонитрид титана и алмазоподобный аморфный углерод. Антифрикционные покрытия также могут использоваться для таких материалов, как кованый алюминий, чтобы предотвратить прилипание материала к крану.

Учитывая большое трение, возникающее в процессе формовки, рекомендуется использовать смазочные материалы или охлаждающие эмульсии. Минимальное количество смазки также может использоваться для определенных применений. Некоторые версии инструментов имеют подачу СОЖ через инструмент, что облегчает нарезание резьбы в глухих отверстиях.

Как правило, если при сверлении образуется непрерывная стружка, материал, вероятно, является хорошим кандидатом для холодной штамповки резьбы. Однако подходящие материалы по-разному реагируют на холодную штамповку. Именно по этой причине метчики для накатывания резьбы имеют особую комбинацию геометрии и покрытия для нарезки стандартных сталей; мягкие стали; закаленные стали; нержавеющие стали; литой алюминий; деформируемые алюминиевые сплавы и цветные металлы; и материалов с ограниченной пластичностью. Покрытия включают нитрид титана, карбонитрид титана и алмазоподобный аморфный углерод. Антифрикционные покрытия также могут использоваться для таких материалов, как кованый алюминий, чтобы предотвратить прилипание материала к крану.

Учитывая большое трение, возникающее в процессе формовки, рекомендуется использовать смазочные материалы или охлаждающие эмульсии. Минимальное количество смазки также может использоваться для определенных применений. Некоторые версии инструментов имеют подачу СОЖ через инструмент, что облегчает нарезание резьбы в глухих отверстиях.