Нарезают наружную резьбу: Как и чем нарезать наружную резьбу. Требуемый инструмент, описание процесса

alexxlab | 03.05.2023 | 0 | Разное

§ 15. Нарезание крепежной резьбы ручным способом / Глава VI. Нарезание резьбы / Слесарно-заготовительные операции / Санитарно-технические работы

Нарезание наружной резьбы. Наружную резьбу на болтах, винтах и стержнях ручным способом нарезают плашками. В зависимости от устройства плашки бывают призматические, раздвижные, круглые цельные (рис. 31,а,б).

Призматические плашки состоят из двух одинаковых половинок, укрепляемых в клуппе (рис. 31, в), имеющем форму рамки с рукоятками. На двух наружных сторонах этих плашек расположены призматические канавки, в которые входят призматические выступы клуппа.

Раздвижные плашки

устанавливают в клуппе таким образом, чтобы цифры 1 и 2 на половинках плашек

стояли против соответствующих цифр на рамке. В противном случае резьба будет

неправильной. Закрепляют плашки упорным винтом. Между упорным винтом и плашкой

помещают стальную пластинку-сухарь, чтобы при нажиме винтом плашка не лопнула.

Круглую плашку укрепляют в воротке-леркодержателе (рис. 31, г) двумя или четырьмя упорными винтами.

Для получения правильной резьбы необходимо, чтобы диаметры стержней и просверливаемых отверстий соответствовали размеру резьбы.

Рис. 31. Плашки и клуппы:

а — раздвижная плашка, б — круглая цельная плашка, в — клупп, г — вороток-леркодержатель

Раздвижными плашками можно нарезать полную резьбу при небольших отклонениях диаметра стержня. При нарезании резьбы круглыми цельными плашками не допускаются отклонения в диаметре нарезаемого стержня. При большем диаметре стержня резьба получится ровной, при меньшем — неполной. Перед нарезанием резьбы надо опилить на болте фаску и снять окалину, которая портит инструмент. При нарезании резьбы болты укрепляют вертикально в тисках.

Раздвижными плашками нарезают резьбу за два-три прохода, а круглыми — за один проход.

При нарезании резьбы, вращая

клупп слева направо, следует делать несколько обратных движений, чтобы

переломить стружку и тем самым не нарушить резьбу.

На 25—38 мм рабочих оборотов делают 32— 38 мм оборота назад, чтобы легче ломалась стружка. При вращении на плашку нажимают. При нарезании резьбы в стальных деталях плашки и метчики охлаждают олифой или сульфофрезолом, а при нарезании резьбы в чугунных деталях—скипидаром. Использовать минеральное масло не рекомендуется, так как оно ухудшает качество нарезки.

Рис. 32. Инструменты для нарезания отверстий:

а — комплект метчиков, б — вороток

Нарезание внутренней резьбы.

Внутреннюю резьбу ручным способом нарезают метчиками (рис. 32, а), которые

вставляют в вороток (рис. 32,6). Метчик имеет заборную часть (конец метчика),

которая служит для нарезания резьбы; калибрующую (среднюю)—для направления при

нарезании и калибровки нарезанного отверстия — и хвостовую с головкой

квадратного сечения — она удерживает метчик в воротке во время работы.

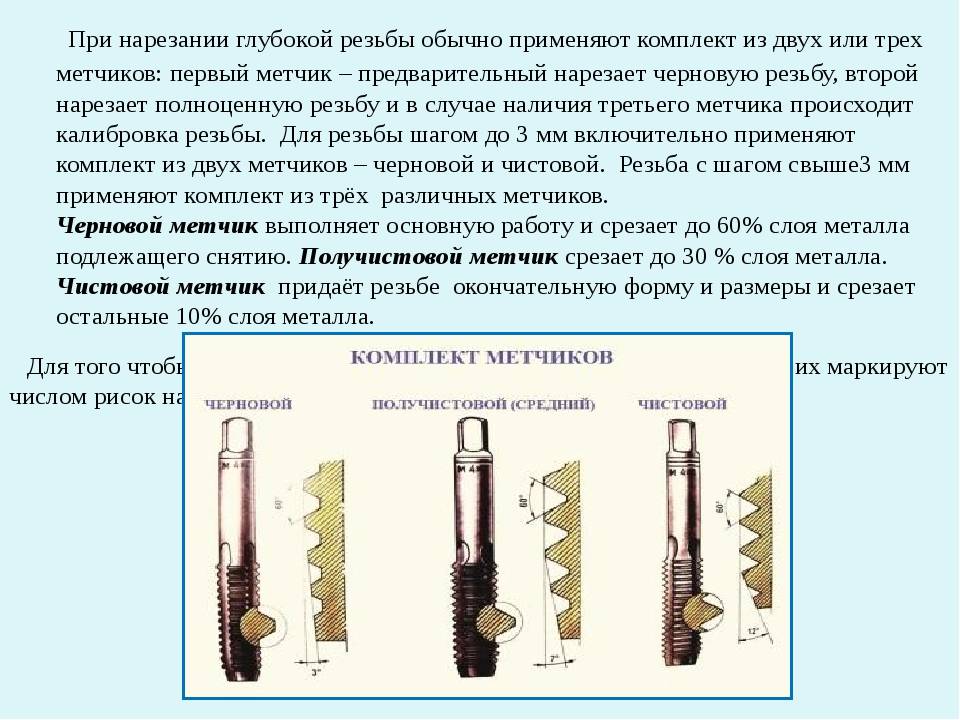

Для перехода от неполной к полной метрической или дюймовой крепежной резьбе используют комплект метчиков — три метчика с разной глубиной резьбы. Сначала первым метчиком намечают в отверстии резьбу, снимая небольшой слой металла, а затем нарезают полную резьбу, применяя второй и третий метчики.

Для нарезания резьбы метчиком деталь с просверленным отверстием или гайку прочно зажимают в тисках, чтобы ось отверстия была вертикальна. Для вывода стружки и образования режущих кромок в метчиках имеются четыре продольные канавки.

При нарезании резьбы нужно

следить, чтобы ось метчика совпадала с осью отверстия, в противном случае

резьба будет косой. Метчиком надо работать плавно, без рывков. На каждый оборот

метчика в рабочую сторону делать оборота в обратную сторону, чтобы ломалась

стружка. Работать следует только исправными метчиками с острыми режущими

кромками. Чтобы облегчить нарезание резьбы, отверстие необходимо предварительно

немного раззенковать.

Для получения чистой и полной резьбы диаметр отверстия должен строго соответствовать размеру резьбы. Если диаметр отверстия больше требуемого, резьба получится неполной; если меньше, метчик будет вращаться туго и может сломаться.

Механизированным способом резьбу в гайках нарезают на резьбонарезных или сверлильных станках машинными метчиками. Эти метчики отличаются от ручных формой хвостовой части и большей длиной. На болтах резьбу нарезают на болтонарезных станках или на специальных станках накаткой.

🥇 Отличишь плашку от метчика?

Метчики

Метчики широко используются в машиностроении для нарезания резьбы в отверстиях заготовок и весьма разнообразны по конструкциям и геометрическим параметрам.

Метчик – это винт, превращенный в инструмент путем прорезания стружечных канавок и создания на режущих зубьях передних, задних и других углов. Для крепления на станке или в воротке он снабжен хвостовиком. Режущая часть метчика изготавливается чаще всего из быстрорежущей стали, реже из твердого сплава.

Режущая часть метчика изготавливается чаще всего из быстрорежущей стали, реже из твердого сплава.

Виды метчиков

По назначению

Слесарные (ручные) метчики используют для изготовления резьбы с помощью воротка. С целью уменьшения усилия, изготавливаются комплектом, в составе которого 2–3 инструмента, каждый из которых снимает лишь часть припуска на обработку. носят маркировку в виде чёрточек (одна, две, три черты). Слесарные метчики в основном используют для нарезания резьбы в корпусных деталях.

Машинные (машинно-ручные). Применяются для механизированного нарезания резьбы на станках: сверлильных, токарных, агрегатных, типа обрабатывающий центр. Конструктивно не отличаются от слесарных, разве что имеют укороченную заборную часть и более высокую стойкость. Основное назначение — нарезание резьбы в деталях.

Гаечные. Как видно из названия, используются для нарезания гаек. Состоят всегда из одного метчика с удлинённым заборным конусом. При работе метчик из гайки не вывинчивают, а готовые гайки нанизывают на удлинённый хвостовик, который имеет 2 исполнения: прямолинейный и радиусный (изогнутый). Первое используют на сверлильных и токарных станках. После заполнения накопительной части хвостовика инструмент вынимают из быстрозажимного патрона и стряхивают готовые гайки. Кривой метчик применяют на резьбонарезных автоматах. В этом случае гайки под напором друг друга перемещаются до конца инструмента, где падают в тару.

Состоят всегда из одного метчика с удлинённым заборным конусом. При работе метчик из гайки не вывинчивают, а готовые гайки нанизывают на удлинённый хвостовик, который имеет 2 исполнения: прямолинейный и радиусный (изогнутый). Первое используют на сверлильных и токарных станках. После заполнения накопительной части хвостовика инструмент вынимают из быстрозажимного патрона и стряхивают готовые гайки. Кривой метчик применяют на резьбонарезных автоматах. В этом случае гайки под напором друг друга перемещаются до конца инструмента, где падают в тару.

Плашки

С помощью плашки можно нарезать наружную резьбу конической и цилиндрической формы, на металлических стержнях или трубах. Нарезаться резьба должна за одно прохождение, только в этом случае можно получить качественное резьбовое соединение. Рабочая часть плашки — режущие кромки, выполненные в виде канавок.

Цилиндрическую резьбу можно нарезать с помощью плашки, которая имеет рабочую область, состоящую из двух частей: из калибрующей и режущих конических кромок. С помощью калибрующей части формируется окончательный размеры и профиль резьбы. Для изготовления плашек применяют быстрорежущую сталь Р18 и Р9, а также инструментальную легированную сталь марки ХВСГ и 9ХС.

С помощью калибрующей части формируется окончательный размеры и профиль резьбы. Для изготовления плашек применяют быстрорежущую сталь Р18 и Р9, а также инструментальную легированную сталь марки ХВСГ и 9ХС.

Метрические плашки. Как видно из названия, нужны для нарезания метрической резьбы. Измеряется она в миллиметрах, в маркировке присутствует буква «М».

Размеры бывают от 1мм до 60мм, т.е. возможно нарезать практически любую резьбу по диаметру.

Шаг резьбы – расстояние между витками. У каждой плашки есть свой основной шаг резьбы. Помимо основного есть ещё и несколько дополнительных, но дополнительный всегда меньше основного.

Трубные плашки. Чтобы не путать с метрической, в маркировке присутствует буква «G».

Если речь идет о трубной резьбе, то процентов 90, что вам нужна именно она. Трубная резьба измеряется в дюймах, не в миллиметрах, т.е. используется другая измерительная система.

В 1 дюйме 25.4мм

В 1 дюйме 25.4ммТрубные конические (дюймовые). Используются для получения резьбы под конус. Применяется в основном на производствах, для топливных трубопроводов, станков. В маркировке есть буква «K».

Все в “Волга АС”! У нас есть ПЛАШКИ и многое другое!

С уважением, Ваш “ВОЛГА АС”

2018-05-23 09:39:28

Руководство по производству наружной резьбы – Wagner Tooling Systems

Что такое резьба?

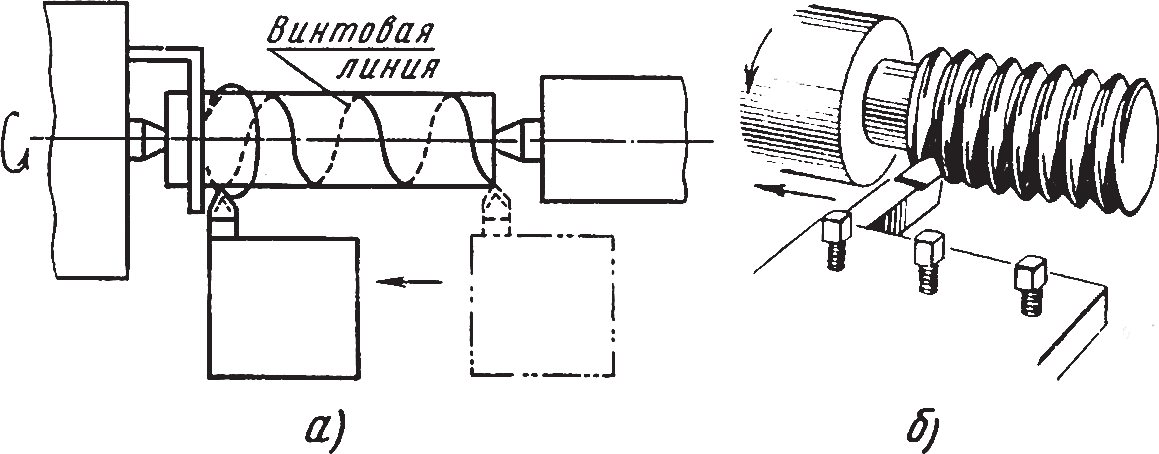

Резьба представляет собой спиральную ребристую канавку, обернутую вокруг цилиндра или конуса. Различают как наружную (винты), так и внутреннюю резьбу (гайки), которые всегда образуют соответствующие пары.

ВИДЫ РЕЗЬБЫ – ФУНКЦИИ РЕЗЬБЫ

- формирование механического соединения (крепежная резьба)

- передача движения путем преобразования вращательного движения в поступательное или наоборот (резьба трансмиссии)

Спиральная кривая (линия резьбы)

D 2 = диаметр высоты тона внешней резьбы

PH = наклон (с многокачественной нитью)

P = шаг (с однонамерной нитью

начальная резьба)

φ = угол наклона

ТЕРМИНЫ, ОТНОСЯЩИЕСЯ К РЕЗЬБЕ (СОГЛАСНО DIN 2244)

d = наружный диаметр наружной резьбы

d2 = делительный диаметр наружной резьбы

d3 = внутренний диаметр наружной резьбы

h4 = основной основной диаметр наружной резьбы

H = высота острой V-образной резьбы

P = шаг/шаг (однозаходная резьба)

Ph = шаг (многозаходная резьба)

R = радиус на вершине резьбы или в основании резьбы (корне)

a = угол профиля резьбы (называемый «угол боковой поверхности» в более ранних стандартах)

RH = международное сокращение для правой резьбы

LH = международное сокращение для левой резьбы резьба

Производство стружки и чипов без стружки

ПРОИЗВОДСТВО НАРУЖНОЙ РЕЗЬБЫ ИЗ РУБЛЕНИЯ И БЕЗ СТРУЖКИ

При производстве резьбы различают накатку резьбы без стружки и процесс механической обработки при нарезании резьбы.

СТРУБКА

- нарезка резьбы

- точение резьбы

- резьбофрезерование

- накрутка резьбы

- шлифовка резьбы

БЕЗ ЧИПЛА

- накатка резьбы

- резьбонарезной станок

Нарезанная резьба приобретает свою форму при резке материала, при этом исходная структура зерна заготовки не изменяется, но структура зерна прерывается в процессе нарезания. При накатке резьбы заготовка постоянно пластически деформируется холодной штамповкой. При этом зернистая структура нагартованного материала не нарушается. Предпосылкой для накатывания резьбы является материал, пригодный для холодной штамповки, то есть с минимальным удлинением при разрыве в процентах 5 %.

НАРЕЗАНИЕ РЕЗЬБЫ (СТРУБКА)

Материалы

• можно резать материалы, не поддающиеся холодной штамповке, такие как серый чугун, ковкий чугун и бронза • пониженная прочность

прочность из-за прерывания хода волокон материала

• эффект надреза в основании резьбы

Качество поверхности боковой поверхности резьбы

• сильно зависит от материала и условий резания

• повышенная склонность к коррозии

Время изготовления

• скорость резания: от 3 до 40 м/мин

• глубина профиля резьбы должна производиться в несколько приемов

Подготовка штамповой заготовки

• необходима точная предварительная обработка не требуется

Доработка

• нарезанная резьба может быть нарезана в любое время

Стоимость инструмента

• низкая, т. к. гребенки можно перетачивать

к. гребенки можно перетачивать

Геометрия заготовки

• Тонкостенные нестабильные заготовки (трубки) также могут быть вырезаны

Проверка потока (без чипов)

Материалы

• Молоды могут быть свернуты

• Нет проблем, связанных с проблемами

. с материалами с длинной стружкой

• необходимо учитывать процент удлинения материала

Прочность

• выше за счет деформационного упрочнения материала

• зернистая структура материала не разрушается, что приводит к значительному увеличению статическая и динамическая прочность

Качество поверхности боковой поверхности резьбы

• очень высокое, прессованная полировка

Срок изготовления

• скорость прокатки: от 30 до 100 м/мин

• резьба изготавливается за одну операцию

• очень короткое время обработки

Подготовка заготовки штампа

• исходный диаметр должен быть предварительно обработан с жесткими допусками

• диаметр предварительной обработки соответствует делительному диаметру

• фаска с углом фаски от 10 до 30° требуется

Доработка

• доработка проблематична из-за твердости материала накатанной резьбы

Стоимость инструмента

• высокая рентабельность при крупносерийном производстве из-за очень долгого срока службы инструмента

• геометрия заготовки при накатывании резьбы 9003 тонкостенные трубы, может потребоваться поддерживающая оправка

• отношение внутреннего диаметра к внутреннему диаметру резьбы должно быть менее 0,67

Производство наружной резьбы без стружки: накатка резьбы

НАКАТКА РЕЗЬБЫ – ОБЩИЕ УСЛОВИЯ

ПРОЦЕДУРА

При накатывании резьбы форма резьбы получается путем холодной штамповки материала. Очень высокое давление вызывает необратимую пластическую деформацию материала. Ролики вытесняют материал из сердцевины нити и позволяют течь в направлении гребня нити. Структура зерен не прерывается, а только смещается. В результате получается резьба с высокой прочностью, профилем и точностью размеров.

Очень высокое давление вызывает необратимую пластическую деформацию материала. Ролики вытесняют материал из сердцевины нити и позволяют течь в направлении гребня нити. Структура зерен не прерывается, а только смещается. В результате получается резьба с высокой прочностью, профилем и точностью размеров.

Предварительно наточенный диаметр, необходимый для накатки резьбы, соответствует делительному диаметру резьбы. Допуск выбирают таким образом, чтобы был достигнут требуемый большой диаметр резьбы, но не полностью сформировались гребни резьбы. Изменение диаметра предварительной токарной обработки может повлиять на диаметр наибольшего диаметра до 3–5 раз. Таким образом, предварительно точенный диаметр на 0,02 мм больше может привести к увеличению основного диаметра на 0,1 мм. Полностью сформированные гребни резьбы отрицательно сказываются на стойкости валков и могут привести к поломке валков.

ПРЕДПОСЫЛКИ

- точный размер перед обточкой

- процент удлинения материала > 5 %.

- прочность материала примерно до 1700 Н/мм 2

ФОРМИРОВАНИЕ ПРОФИЛЯ РЕЗЬБЫ

1. Профиль резьбы сформирован неправильно

Резьба не соответствует размеру. В некоторых случаях такой степени деформации может быть достаточно для резьбы, несущей нагрузку.

2. Правильно сформированный профиль резьбы

Хорошо виден радиус на конце резьбы. Закрывающий сгиб остается посередине и таким образом хорошо формируется профиль резьбы. Диаметр заготовки должен быть точно предварительно выточен, чтобы не допустить переполнения гребней резьбы.

3. Вершина резьбы накручена

Радиус на конце резьбы полностью закрыт. Замыкающая складка больше не видна, потому что система прокатки была настроена неправильно или диаметр предварительно точенной заготовки не соответствовал спецификации. Степень сформированности профиля резьбы влияет на стойкость инструмента валков. Перекатанные гребни резьбы могут привести к поломке ролика.

Перекатанные гребни резьбы могут привести к поломке ролика.

МАТЕРИАЛЫ РУЛОННЫЕ

Материал должен поддаваться холодной штамповке. Для V-образной резьбы процент удлинения должен быть не менее 5 %. Верхний предел прочности на растяжение составляет приблизительно 1700 Н/мм2. Обратите внимание, что спецификации не являются обязательными приблизительными значениями.

Типовые материалы

- Автоматные и конструкционные стали

- высоколегированные, коррозионностойкие и кислотоупорные стали

- алюминиевые и медные деформируемые сплавы с содержанием меди не менее 60 %

- для накатки резьбы на трубах толщина стенки должна быть достаточной. Это зависит от материала, а также от типа и глубины прокатываемого профиля

СКОРОСТЬ НАКАТКИ/ВРЕМЯ ОБРАБОТКИ

Для достижения текучести материала в процессе накатки резьбы скорость прокатки должна быть не менее 30 м/мин. Экономичные скорости находятся в диапазоне от 50 до 80 м/мин.

ПРЕИМУЩЕСТВА НАКАТКИ РЕЗЬБЫ

- чрезвычайно короткое время цикла и обработки

- высокая точность профиля и размеров

- пониженная чувствительность к вырезу

- повышенная коррозионная стойкость за счет предварительно полированных боковых поверхностей резьбы

- без чипов

- эффективное и экономичное производство

- повышенная прочность резьбы за счет холодной штамповки

- долгий срок службы инструмента и, следовательно, малое время простоя станка

ПРЕДВАРИТЕЛЬНАЯ ОБРАБОТКА ЗАГОТОВКИ

Требуется точная подготовка заготовки:

шаг <1 мм: толерантность 0,02 мм

шаг> 1 мм: толерантность 0,03 мм

Power> 3 мм: допуск 0,04 мм

иметь фаску в начале резьбы, чтобы можно было запустить витки резьбы. Угол фаски для V-образной резьбы должен быть 15–20°, для трапециевидной резьбы 8–10°. Диаметр в начале фаски должен быть немного меньше диаметра стержня резьбы. Для осевых прокатных инструментов могут потребоваться различные варианты начала/ввода (подробнее см. главу Осевые прокатные системы)

Диаметр в начале фаски должен быть немного меньше диаметра стержня резьбы. Для осевых прокатных инструментов могут потребоваться различные варианты начала/ввода (подробнее см. главу Осевые прокатные системы)

НАКАТКА РЕЗЬБЫ ВБЛИЗИ К МУФТАМ

При использовании роликов с резьбой в держателях валов можно выполнять задачи по накатыванию резьбы очень близко к широкому диаметру шейки. Диаметр буртика можно существенно увеличить, выточив держатели роликов (максимум до центра болта ролика).

КОНЧЕНИЕ РЕЗЬБЫ

При использовании обычных катушек сбег резьбы составляет прибл. 2 × шаг для осевого накатывания резьбы и прибл. 1 × шаг для тангенциальной накатки резьбы. Подрезка резьбы может быть преимуществом, но не обязательна. Более подробная информация и другие возможности биения предоставляются по запросу.

НАКАТКА РЕЗЬБЫ – ТРЕБУЕМАЯ МОЩНОСТЬ

Выходная мощность зависит от скорости прокатки, материала, формы профиля и степени заполнения резьбы. Требуемая мощность может быть приблизительно рассчитана по следующей формуле (Технические характеристики без гарантии):

Требуемая мощность может быть приблизительно рассчитана по следующей формуле (Технические характеристики без гарантии):

ТАНГЕНЦИАЛЬНАЯ ПРОКАТКА

Усилие подачи Fv = длина резьбы × A × B [Н]

Коэффициент A тангенциальное усилие Длина резьбы 1 мм = (15 × P + d) × 4,566 Н/мм 2 [N/мм]

P = резьба. Скорость проката: 30–80 м/мин

Осевая катящаяся катание

N ~ C × P × RM × V × 0,000056 (KW)

5:

7

5:

7

5:

7

= коэффициент 2 для трапециевидной резьбы

P = шаг резьбы [мм]

Rm = предел прочности при растяжении [Н/мм²]

v = скорость прокатки [м/мин]

как станок, так и зажим заготовки адаптированы к силам обработки.

ПРОИЗВОДСТВО НАРУЖНОЙ РЕЗЬБЫ: РЕЗЬБОНАКАТНЫЕ СИСТЕМЫ

Wagner Tooling Systems: Системы накатки резьбы0011Система осевой прокатки (с тремя или пятью валками) перемещается в осевом направлении на заготовке и формирует резьбу. Резьбовые валки имеют безшаговый профиль. Шаг и профиль соответствуют профилю резьбы. Шаг резьбы создается наклоном резьбовых валиков в держателе валков. Подача машины должна быть запрограммирована прибл. на 3 % меньше фактического шага резьбы. Длина прокатываемой заготовки не ограничивается инструментом. Автоматическое открытие системы прокатки в конце резьбы активируется запрограммированной остановкой подачи. Заготовка высвобождается открывающим механизмом прокатной системы. Роликовая система возвращается в исходное положение ускоренным ходом. Для обработки следующей заготовки вальцовочный инструмент закрывается вручную или с помощью закрывающего устройства.

Стационарный Тип:

Стационарный резьбонакатной инструмент Wagner предназначен для использования с вращающимися заготовками. Эта конструкция используется, например, на револьверной головке токарного станка.

Эта конструкция используется, например, на револьверной головке токарного станка.

Вращающийся Тип:

Вращающийся резьбонакатной инструмент Wagner предназначен для использования со стационарными заготовками. Он используется, например, на центральной втулке обрабатывающего узла или на шпинделе узла салазок.

МЕТОД ПОДАЧИ С ТАНГЕНЦИАЛЬНЫМИ ИНСТРУМЕНТАМИ

Система тангенциальной прокатки (с двумя синхронизированными валками) движется в тангенциальном направлении к заготовке и формирует резьбу. Профиль и шаг резьбы определяются геометрией валка. Диаметр ролика кратен диаметру резьбы. Тангенциальный инструмент перемещается с постоянной скоростью подачи против вращающейся заготовки. Движение подачи перпендикулярно оси заготовки.

Резьбовые ролики приводятся во вращение при контакте с заготовкой и формируют резьбу по мере продвижения инструмента. При достижении центра заготовки инициируется быстрый возврат без задержки. Нет необходимости открывать/закрывать инструмент.

Длина нити зависит от размера системы наматывания и ширины резьбовых валиков.

Производство без стружки: накатка

ЧТО ТАКОЕ НАКАТКА?

Накатка — это производственный процесс для изготовления нескользящих поверхностей цилиндрических деталей, при котором узоры выдавливаются на заготовках.

ПРОЦЕДУРА

В основном, при производстве накатки проводится различие между «прессованием накатки» или «формованием накатки» без образования стружки и «фрезерованием накатки» с нарезкой. При накатке осевыми и тангенциальными прокатными системами используется «накатное прессование». Холодное формование используется для накатывания профиля накатного ролика на заготовку. Как и при накатывании, профильные наконечники валков вдавливаются в заготовку и вытесняемый материал затекает в зазоры валков, т. е. диаметр заготовки становится больше.

В соответствии с DIN 82 все типы накатки могут быть прокатаны при условии, что материал поддается холодной штамповке.

Накатные инструменты Wagner благодаря своему выдающемуся качеству подходят для сложных операций и больших объемов. Мы производим различные формы накатки с шагом от 0,5 до 2 мм.

ПРЕИМУЩЕСТВА

- высокая прочность заготовки, так как не нарушается зернистая структура материала

- высокая износостойкость за счет упрочнения поверхности

- высокая эффективность

Wagner Systems for Knurling

Система инструментов Wagner: Кнингл инструмент TSWTSW-Tangential System для Knurling and Beadering

Wagner System Системы: Осевая накатная система для накаткиОсевая накатная система для накатки резьбы и накатки

СТАНДАРТНЫЙ ШАГ

Накатка используется для улучшения сцепления с поверхностями (например, медицинских инструментов), для улучшения внешнего вида (видимая накатка) или для создания фрикционного соединения между ступицей и валом. В отличие от шлицев и насечек, где форма и количество зубьев точно определены, внешний диаметр является решающим критерием для накатки. Внешний диаметр рассчитывается по формуле напротив. Предпочтительный шаг согласно DIN 82 составляет 0,5; 0,6; 0,8; 1,0; 1,2; 1,6 и 2,0 мм.

Внешний диаметр рассчитывается по формуле напротив. Предпочтительный шаг согласно DIN 82 составляет 0,5; 0,6; 0,8; 1,0; 1,2; 1,6 и 2,0 мм.

Производство без стружки: шитье и формовка

БЕЗШИПОВОЕ ПРОИЗВОДСТВО: ФОРМОВКА

Как осевые, так и тангенциальные системы могут использоваться для накатки валиков, радиусов, параллельных канавок и других форм. Инструменты также подходят для сужения труб и сглаживания поверхностей.

С помощью тангенциальных систем можно получить поверхности без скручивания с превосходным качеством путем сглаживания. Поверхности без перекручивания часто требуются для заготовок с функцией уплотнения.

Система тангенциальной прокатки B10 для сглаживания сферической поверхности

Система тангенциальной прокатки TSW со специальными валками для завальцовки с манжетойСистема тангенциальной прокатки TSW со специальными валками для завальцовки с манжетой

Роликовая система для скручивания шланговой муфтыРоликовая система RR22-2 для скручивания шланговой муфты

Обработка наружной резьбы: системы нарезания резьбы

ПРОЦЕДУРА

Нарезание резьбы — это процесс механической обработки, при котором материал вырезается из заготовки с помощью нарезных гребенок для получения резьбы.

Режущая система перемещается по заготовке в осевом направлении и нарезает резьбу. Не менее четырех бегунков имеют безшаговый профиль. Шаг и профиль соответствуют профилю резьбы. Нарезание резьбы производится за счет наклона гребенок в гребнедержателях. Подача соответствует шагу резьбы. Длина резьбы не ограничивается инструментом. По окончании резьбы автоматически активируется открывающий механизм инструмента. Инструмент отпускает деталь, и инструмент возвращается в быстрой последовательности. Для обработки следующей заготовки инструмент закрывается вручную или с помощью автоматического закрывающего устройства.

Стационарная Тип:

Стационарная система нарезания резьбы Wagner предназначена для использования с вращающимися заготовками. Эта конструкция используется, например, на револьверной головке токарного станка.

Вращающийся Тип:

Система нарезки резьбы Wagner в вращающемся исполнении предназначена для использования со стационарными заготовками. Он используется, например, на центральной втулке обрабатывающего узла или на шпинделе узла салазок.

Он используется, например, на центральной втулке обрабатывающего узла или на шпинделе узла салазок.

МАТЕРИАЛЫ

Нарезание резьбы можно использовать для широкого спектра материалов: автоматных и конструкционных сталей, высоколегированных сталей, медных и алюминиевых сплавов и цветных металлов. Резьбу также можно экономично нарезать на материалах, не поддающихся холодной штамповке, таких как бронза, ковкий чугун и серый чугун. Возможен и пластик. Прочность материала не должна превышать 1300 Н/ мм 2 .

ТИПЫ РЕЗЬБЫ

- V-образная резьба: стандартная или мелкая, левая или правая, цилиндрическая или коническая

- Трапециевидная резьба, круглая резьба, другие специальные формы

- Британские или американские стандартные резьбы

ПРЕИМУЩЕСТВА

- нет необходимости в точной предварительной обработке заготовки для обеспечения допусков

- короткое время резания

- возможна резьба на тонкостенных трубах

- высокая эффективность благодаря низкой стоимости инструмента

- короткое время наладки

- нарезание резьбы за одну операцию, экономия времени цикла по сравнению с точением резьбы за несколько проходов

- экономичность за счет возможности переточки гребенки

- модульная конструкция систем с большим рабочим диапазоном

- центральная регулировка диаметра, возможна точная регулировка в машине

- подходит для материалов, которые нельзя прокатывать Инструменты

- можно использовать стационарно и вращательно

НАСАДКИ

Нарезки имеют параллельный профиль резьбы, т. е. с помощью комплекта нарезок можно нарезать резьбу разного диаметра с одинаковым шагом резьбы (например, M6, M8 × 1, M10 x 1 …). Однако, в зависимости от диаметра и угла наклона, необходимо использовать соответствующие держатели гребенки.

е. с помощью комплекта нарезок можно нарезать резьбу разного диаметра с одинаковым шагом резьбы (например, M6, M8 × 1, M10 x 1 …). Однако, в зависимости от диаметра и угла наклона, необходимо использовать соответствующие держатели гребенки.

Гребни адаптированы к задаче обработки по размеру, горловине и профилю резьбы, то есть они отличаются:

1. по профилю резьбы (например, метрическая, UN, Whitworth …)

2. в горловине (короткая, средняя, длинная)

3. в качестве нарезки (HSS, HSSE, азотированная, с покрытием …)

4. на размерах (размер нарезки S02–S15)

Короткое горло:

- для заготовок с резьбой у буртика или короткой выточкой резьбы

- выход резьбы ок. 2 × шаг резьбы

Среднее сечение:

- для чистых или предварительно точеных заготовок без или с небольшим припуском

- выход резьбы ок.

3 × шаг резьбы

3 × шаг резьбы

Удлиненная горловина:

- для заготовок из рулонного материала или с негабаритом

- выход резьбы ок. 4 × шаг резьбы

Вырез по индивидуальному заказу:

- возможны вырезы, адаптированные к процессу обработки

Длина и угол горловины влияют на поверхность резьбы и срок службы инструмента. Чем длиннее и ровнее горловина, тем дольше срок службы инструмента и тем лучше качество поверхности.

Наружная цилиндрическая обработка: многорезцовые токарные системы

МНОГОРЕЗНЫЕ ТОКАРНЫЕ СИСТЕМЫ

ПРОЦЕДУРА

В токарных системах с несколькими резцами диаметр заготовок уменьшается в классическом токарном процессе токарной обработки. Режущий инструмент перемещается в осевом направлении на заготовке и разрезает заготовку по форме не менее чем тремя пластинами. Длина разрезаемой заготовки не ограничивается инструментом. С помощью многорезцовых токарных систем Wagner диаметр заготовки можно уменьшить до 6 мм за один проход. Исходный материал может быть круглым, квадратным или шестиугольным, тянутым или прокатанным.

С помощью многорезцовых токарных систем Wagner диаметр заготовки можно уменьшить до 6 мм за один проход. Исходный материал может быть круглым, квадратным или шестиугольным, тянутым или прокатанным.

Кроме того, все обрабатываемые материалы могут быть обработаны.

ПРЕИМУЩЕСТВА

- очень эффективная производительность резания благодаря увеличенной в 3-4 раза скорости подачи, обеспечивающей высокий уровень эффективности

- широкий рабочий диапазон

- простота в обращении благодаря центральной регулировке диаметра

- достигается высокая точность токарной обработки (0,01–0,02 мм в диаметре)

- Удлинители большой и нестабильной длины можно обтачивать с хорошими результатами

- высокое качество поверхности благодаря оригинальной функции открывания Wagner. Когда длина токарной обработки достигнута, четыре твердосплавные пластины отрываются от заготовки при открытии инструмента.