Нарезка внутренней резьбы: технология нарезки резьбы, таблица размеров

alexxlab | 02.03.2023 | 0 | Разное

|

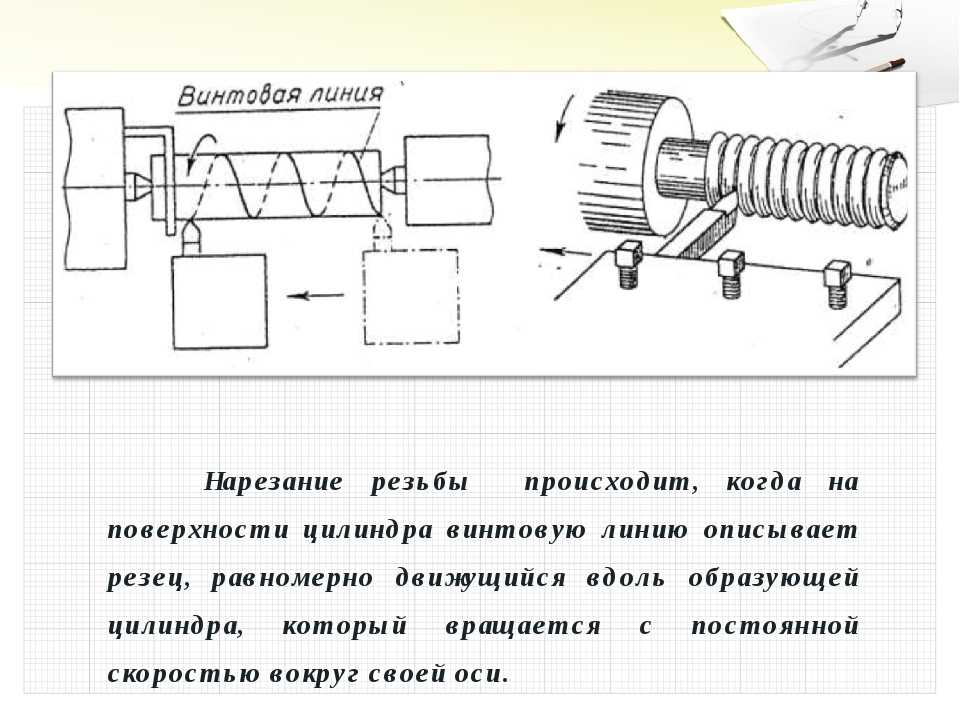

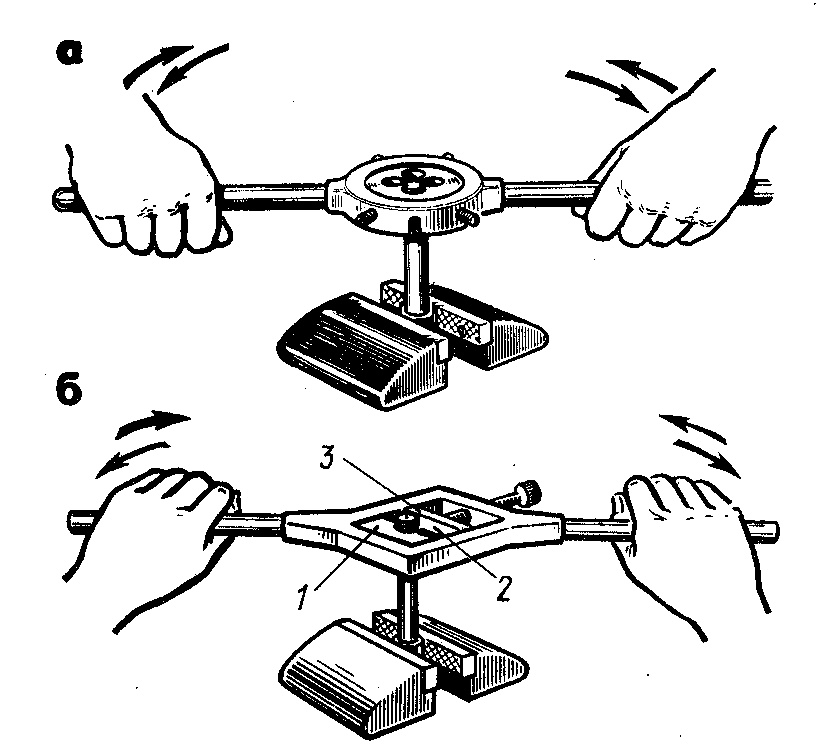

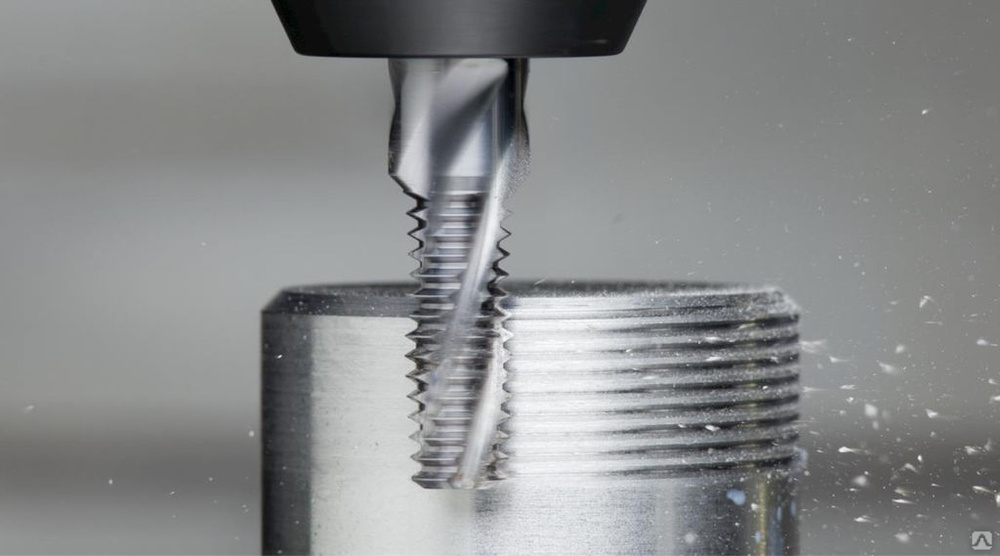

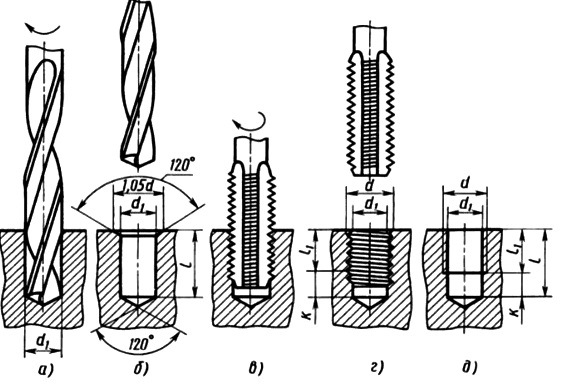

Нарезание внутренней и наружной резьбы Категория: Практика слесарно-сборочных работ Нарезание внутренней и наружной резьбы В машиностроении широко используют высокопроизводительные методы обработки резьб с помощью резьбонарезных и резьбонакатных универсальных головок. Однако в слесарно-сборочных работах часто приходится нарезать резьбу вручную. Для нарезания резьбы применяют различные метчики и плашки. Нарезание внутренней резьбы. Для нарезания внутренней резьбы используют метчики, которые могут быть трех-, четырех-перовыми и многогранными. Просверленное отверстие, в котором нарезают резьбу метчиком, должно быть обработано зенкером или проточено. При нарезании резьбы материал частично «выдавливается», поэтому диаметр сверла должен быть несколько больше, чем внутренний диаметр резьбы. Диаметр сверла для обработки отверстия под нарезание метрической и трубной резьб определяют по справочным таблицам. Рис. 1. Метчик При ручном развертывании отверстий или нарезании резьбы обычно используют набор воротков под все стандартные размеры квадратов хвостовиков разверток и метчиков. Размеры воротка для закрепления метчика выбирают в зависимости от диаметра нарезаемой резьбы. Вороток очень прост в изготовлении и позволяет быстро и надежно закрепить развертку или метчик (от 4 до 12 мм). Вороток имеет термически обработанный корпус с рукоятками, ввернутыми в корпус. Окно в корпусе расположено под углом 45° к оси ручек. В окне установлен точно подогнанный подвижной кулачок, который перемещается винтом и обеспечивает закрепление квадратного хвостовика метчика. В корпусе с двух сторон прикреплены винтами две планки, препятствующие выпаданию кулачка из окна корпуса. На рис. 2, а показан прием захвата руками воротка с метчиком и установка его по угольнику, уложенному на деталь. Вороток прижимают правой рукой к метчику, а левой рукой поворачивают его вправо до тех пор, пока метчик не врежется на несколько ниток в деталь и не займет устойчивое положение. Затем вороток берут за рукоятку двумя руками и вращают с перехватом рук через каждые пол-оборота. При этом периодически проверяют перпендикулярность осп метчика плоскости детали по угольнику. Для облегчения работы вороток с метчиком вращают не все время по часовой стрелке, а один—два оборота вправо и пол-оборота влево и т. д. Благодаря такому возвратио-вращательному движению метчика стружка ломается, получается короткой (дробленой), а процесс резания значительно облегчается. При нарезании резьбы применяют смазочно-охлаждающую жидкость. Рис. 2. Нарезание резьбы с помощью воротка Нарезание резьбы в отверстиях на сверлильных станках резьбо-нарезными головками является более производительным способом. Рис. 3. Нарезание резьбы с помощью автоматической резьбонарезной головни Резьбонарезатель с пневматическим приводо предназначен для нарезания мелких резьб. Четырехклапанный ротационный пневмодвигатель приводит во вращение через редуктор свободно сидящие зубчатые колеса. При нажатии на корпус муфты сцепляются с зубчатым колесом, обеспечивая рабочий ход (нарезание резьбы). Когда корпус за рукоятку оттягивают на себя, шпиндель смещается под действием пружины вниз, муфта сцепляется с зубчатым колесом, и происходит ускоренное вывинчивание метчика из отверстия. Инструмент включают нажатием на курок. Редуктор и реверсивный механизм смазывают густой смазкой через имеющееся в корпусе отверстие. Метчик смазывают маслом. Нельзя допускать перекоса метчика относительно оси отверстия детали. При нарезании резьбы следует слегка нажимать на корпус, а следовательно, и на метчик. При прекращении нажатия на метчик пневмоиарезатель изменит направление вращения, а метчик вывернется из отверстия. После нарезания резьбу промывают, продувают воздухом и проверяют. Поломка метчиков является одной из причин брака деталей; она происходит в основном в результате ошибок в приемах работы и некачественного подбора метчиков. На рис. 5, а доказана тpex-штырьковая вилка, предназначенная для удаления сломанных метчиков из нарезаемого отверстия.. Прежде чем начать выворачивать сломанный метчик из детали, нужно в отверстие залить керосин, чтобы облегчить удаление осколка метчика. Затем отвертку вставляют в шлиц вилки и, осторожно раскачивая, выворачивают осколок сломанного метчика. Рис. 4. Если сломан метчик из углеродистой стали, деталь вместе с застрявшим обломком нагревают докрасна, медленно охлаждают, высверливают застрявшую часть метчика и выворачивают специальным конусообразным метчиком со спиральной левой резьбой. Если деталь имеет большие размеры и ее нагрев затруднен, применяют следующие способы: Иногда для извлечения осколков метчиков их травят раствором азотной кислоты, который хорошо растворяя материал метчика незначительно действует на материал детали (алюминиевый сплав). В качестве катализатора применяют кусочки железной проволоки, которые опускают в раствор кислоты, залитой в отверстие. Через каждые 5—10 мин кислоту удаляют из отверстия пипеткой и отверстие вновь наполняют кислотой. Процесс продолжают несколько часов, до тех пор, пока металл метчика не будет окончательно разрушен. После этого отверстие промывают. Запрещается разламывать (разбивать) метчик на мелкие кусочки закаленным пробойником, напоминающим кернер, из-за возможной травмы глаз, кроме того, при этом повреждается резьба в детали. Можно извлекать метчик электроискровым способом, если габаритные размеры детали позволяют применить этот метод. Рис. 5. Приемы удаления поломанных метчиков из отверстия заготовки Рис. 6. Нарезание резьбы плашкой При нарезании резьбы метчиком на станке следует руководствоваться правилами техники безопасности при работе на сверлильных станках. Нарезание наружной резьбы. Наружную резьбу нарезают плашками вручную и на станках. В зависимости от конструкции плашки подразделяют на круглые, накатные, раздвижные (призматические). Круглые плашки изготавливают цельными и разрезными. Цельные плашки представляют собой стальную закаленную гайку, в которой прорезаны сквозные продольные отверстия для выхода стружки. С обеих сторон плашки имеются заборные части — 1,5—2 нитки. Эти плашки применяют при нарезании резьбы диаметром до 52 мм за один проход. Вследствие пониженной жесткости нарезаемая этими плашками резьба имеет недостаточно точный профиль. На рис. 7, б показан способ установки круглой плашки в обойму воротка и приемы нарезания резьбы на шпильке, установленной между алюминиевыми прокладками в губках тисков. Раздвижные (призматические) плашки состоят из двух квадратных половинок, называемых полуплашками. На каждой из них указаны размер наружной резьбы и цифры на квадратных поверхностях, а на боковых сторонах имеются угловые пазы, которыми их крепят в угловых выступах воротка. Для обеспечения врезания в нижней части плашек имеются фаски, а для равномерного распределения давления винта на полуплашки (во избежание перекоса полуплашек) в квадратном окне корпуса воротка установлен направляющий сухарь. Сухарь винтом перемещается совместно с полуплашкой по направляющим угловых выступов окна корпуса воротка и создает равномерное давление на нарезаемую деталь, закрепленную в тисках. При этом нужно следить за тем, чтобы обрабатываемая деталь была смазана, а полуплашки врезались в нее примерно на 1—2 витка. Вороток вращают двумя руками на один-два оборота вправо и на пол-оборота влево. Для предупреждения брака и поломки зубьев в полуплашках необходимо следить за перпендикулярным положением оси плашки по отношению к оси нарезаемой детали; полуплашки должны врезаться в деталь без перекоса. Чтобы нарезать резьбу без перекоса, применяют специальный вороток с направляющим кольцом. Вороток состоит из круглой обоймы с двумя ручками. Во внутренней части обоймы имеется обработанное квадратное окно со вставленными призматическими полуплашками. На боковой стороне установлен винт, прижимающий полуплашки друг к другу. Для того чтобы на детали резьба была нарезана без перекоса, в нижней части обоймы закреплена винтами шайба и два направляющих болта, по которым перемещается кольцо. Кольца изготавливают сменные в зависимости от диаметра нарезаемой цилиндрической детали. Проверка нарезаемой внутренней резьбы производится резьбовыми калибрами-пробками, а наружной — резьбовыми микрометрами или резьбовыми калибрами-кольцами и резьбовыми шаблонами 3-го класса точности. Рис. 7. Специальный вороток с разрезными плашками и направляющим кольцом Рис. 8. Резьбонакатнаи плашка (а) и вороток с рсзьбонакцтными роликами Резьбонакатными плашками накатывают резьбы диаметром от 4 до 42 мм и шагом от 0,7 до 2 мм. Реклама:Читать далее:Развертывание и торцевание отверстий

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Нарезание внутренней резьбы в сквозном отверстии автомобиля

В практике авторемонта часто встречается необходимость нарезания резьбы в сквозном отверстии. Рассмотрим как нарезать резьбу качественно и быстро. На примере восстановления отверстия под болт крепления защиты картера двигателя автомобиля Рено Логан.

Рассмотрим как нарезать резьбу качественно и быстро. На примере восстановления отверстия под болт крепления защиты картера двигателя автомобиля Рено Логан.

Необходимые инструменты

— Метчик нужного диаметра

— Вороток для метчика

— Новый болт

— Проникающая жидкость на основе керосина (например, вд-шка)

Подготовительные работы

— Высверливаем обломанный болт

Подробнее: «Как высверлить обломанный болт».

— Производим необходимые замеры

Если отверстие под болт М6, то метчик выбираем тоже №6. При условии, что оно было высверлено сверлом 5 мм.

Порядок нарезания резьбы в сквозном отверстии

1. Устанавливаем метчик в вороток и фиксируем его.

Один край метчика имеет форму квадрата и им он вставляется в отверстие воротка. Зажимается вращением одной из ручек воротка (либо, если вороток не регулируемый, он должен иметь отверстие необходимого диаметра).

2. Устанавливаем метчик в отверстие.

Перед нарезанием впрыскиваем в отверстие немного проникающей жидкости. Вдавливаем метчик одной рукой в отверстие, другой вращаем по часовой стрелке вороток. Нужно сделать 1-2 оборота, чтобы метчик закрепился в отверстии. Далее выравниваем его перпендикулярно плоскости с отверстием под нарезку. Можно использовать угольник.

Нарезаем резьбу метчиком3. Нарезаем резьбу в сквозном отверстии.

Вращаем метчик за вороток по часовой стрелке в следующем порядке: два оборота вперед, пол-оборота назад (так стружка, образующаяся при нарезке будет крошиться и не будет создавать препятствие резцам метчика). После двух-трех оборотов имеет смысл залить в отверстие еще немного вд-шки. Постоянно контролируем перпендикулярное положение метчика относительно плоскости с отверстием. Таким способом проходим метчиком все отверстие и нарезаем в нем резьбу.

4. Дорабатываем новую резьбу.

После нарезания выворачиваем метчик и проходим им отверстие еще раз (уже без смазки). Далее окончательно извлекаем метчик и удаляем стружку из отверстия продув его сжатым воздухом.

Проверяем резьбу, ввернув в отверстие новый болт.

Примечания и дополнения

— Аналогичным образом восстанавливается и нарезается резьба в гайках.

— Для нарезания резьбы в «глухих» отверстиях применяется схожая, но несколько иная технология. Она подробно изложена в статье: «Нарезание резьбы в «глухих» отверстиях».

Еще статьи по слесарному делу в авторемонте

— Нарезание наружной резьбы

— Как вывернуть обломавшийся метчик

Подписывайтесь на нас!

Автор MechanikОпубликовано Рубрики РазноеМетки метчик, нарезание, отверстие, резьбы 769 viewsИнсайдерская торговля: оценка методов нарезания внутренней резьбы

Анализ вариантов нарезания внутренней резьбы позволяет производителям деталей эффективно и экономично производить высококачественные резьбовые отверстия. Здесь представлены плюсы и минусы четырех основных методов обработки внутренней резьбы в деталях: нарезания резьбы, фрезерования, точения и шлифования.

Метчик, метчик, метчик

Метчик эффективен и популярен во многих случаях нарезания резьбы. «Нарезание резьбы является наиболее распространенным, потому что изначально это, как правило, самая низкая стоимость, хотя и не обязательно самая экономичная в целом», — сказал Каллен Моррисон, менеджер по развитию бизнеса, нарезание резьбы в компании KOMET of America Inc., Шаумбург, штат Иллинойс, которая производит метчики и резьбу. мельницы.

Нарезание резьбы метчиком — это непрерывный процесс, при котором материал удаляется последовательностью режущих кромок с интервалами, которые обрабатывают окончательный размер резьбы за один проход. «Метчик изготавливается специально для размера резьбы: большого диаметра, малого диаметра и среднего диаметра», — сказал Марк Хэтч, директор по продукции Emuge Corp., Уэст-Бойлстон, Массачусетс, которая предлагает метчики и резьбовые фрезы. Он добавил, что, поскольку метчик должен выполнять черновую и чистовую обработку за одну операцию, необходимо эффективно удалять большое количество стружки, иначе может возникнуть избыточное давление, что приведет к проблемам с качеством резьбы или повреждению метчика.

Предоставлено Emuge

Метчик Emuge MultiTAP-Form нарезает резьбу в литом алюминии. Формообразующие метчики сжимают материал заготовки для создания нужной резьбы, что означает отсутствие образования стружки.

Контроль над стружкодроблением является серьезной проблемой при нарезке резьбы, особенно в мягких, липких материалах, образующих волокнистую стружку. Эти типы стружки могут образовать птичье гнездо вокруг метчика или набить стружку в канавках, что может привести к поломке метчика в отверстии. Алюминий, углеродистая сталь и нержавеющая сталь серии 300, вероятно, являются одними из самых сложных материалов с точки зрения контроля над стружкодроблением, отмечает Шерил Стюарт, инженер по применению производителя метчиков и резьбовых фрез OSG Tap & Die Inc., Глендейл-Хайтс, Иллинойс.

Метчики можно использовать практически с любым материалом твердостью до 50 HRC, а некоторые производители инструментов предлагают метчики с твердостью до 65 HRC.

Диаметр отверстия является еще одним соображением, так как большинство конечных пользователей нарезают отверстия только до 5/8 дюйма в диаметре, сказал Моррисон. «С отверстиями большего диаметра возникают проблемы с мощностью станка, достаточной для вращения метчика».

«С отверстиями большего диаметра возникают проблемы с мощностью станка, достаточной для вращения метчика».

Он добавил, что при нарезании резьбы в отверстиях ¼ дюйма и меньше могут возникнуть проблемы, поскольку место для стружки ограничено, а маленькие инструменты относительно слабы.

Кроме того, метчиком можно нарезать резьбу в отверстии глубиной более 3 диаметров. «И именно здесь метчик обычно намного быстрее, чем одноточечная фреза для глубокой резьбы», — сказал Моррисон. «Пока вы можете извлечь стружку из отверстия, вы можете врезать метчик настолько глубоко, насколько позволяет конструкция инструмента».

Поскольку диаметр и шаг фиксированы, метчик не может нарезать отверстия разного размера. Кроме того, поскольку нарезание резьбы создает сильный контакт вдоль разреза и создает большое усилие, метчик может сломаться и застрять в отверстии, что может привести к образованию брака. Метчики также требуют высокого уровня смазки для эффективной работы.

Протолкните резьбу

Роликовые метчики позволяют нарезать внутреннюю резьбу глубиной до 4 диаметров за счет смещения материала, а не его разрезания. Отсутствие стружки избавляет от беспокойства по поводу создания птичьего гнезда, но максимальная твердость заготовки около 40 HRC является пределом для нарезания резьбы по форме. Поскольку материал смещается, он должен обладать свойствами пластичности или удлинения.

Отсутствие стружки избавляет от беспокойства по поводу создания птичьего гнезда, но максимальная твердость заготовки около 40 HRC является пределом для нарезания резьбы по форме. Поскольку материал смещается, он должен обладать свойствами пластичности или удлинения.

Фасонные метчики обычно имеют диаметр менее 3/4 дюйма и могут достигать 0,020 дюйма; более крупные инструменты производят большее трение и требуют большей мощности машины.

По сравнению с режущими метчиками, фасонные метчики более жесткие и менее подвержены поломке. «Давление на режущий метчик тангенциально проходит через поверхность многоугольника», — сказал Моррисон из KOMET. «Давление на фасонный метчик направлено к центру метчика, поэтому оно намного сильнее».

Предоставлено OSG Tap & Die

Серия спиральных метчиков OSG EXOPRO CC-SUS для нержавеющей стали отличается конструкцией канавки с переменным шагом и улучшенным контролем стружки.

Формованная резьба прочнее нарезанной. Это связано с тем, что формовочные метчики сжимают структуру зерна для создания профиля резьбы, а не срезают структуру, объяснил Люк из Emuge.

Это связано с тем, что формовочные метчики сжимают структуру зерна для создания профиля резьбы, а не срезают структуру, объяснил Люк из Emuge.

Недостатком профильных метчиков является то, что они требуют большего крутящего момента и мощности машины, а крепление заготовки должно быть более стабильным, чем для режущих метчиков. «Для перемещения материала требуется больше усилий, чем для его резки», — сказал Стюарт из OSG.

Другим ограничением является то, что просверленное отверстие должно быть более точным, чем при нарезании резьбы.

Также формованные резьбы не принимаются в некоторых отраслях промышленности, в том числе медицинской и аэрокосмической. «[При нарезании резьбы] на меньшем диаметре есть несовершенство», — сказал Хэтч. «Аэрокосмическая промышленность не допустит этого выступа [U-образного профиля] на меньшем диаметре. Однако это не влияет на силу тяги, поэтому в деталях общего назначения это не то, от чего можно отказаться».

Нарезайте резьбовые фрезы

Резьбовые фрезы используют винтовую интерполяцию для изготовления как внутренней, так и внешней резьбы. Большинство станков с ЧПУ, выпущенных за последние 10–15 лет, имеют эту возможность.

Большинство станков с ЧПУ, выпущенных за последние 10–15 лет, имеют эту возможность.

Доступны цельнотвердосплавные и резьбовые фрезы со сменными пластинами (стальной хвостовик с твердосплавными пластинами). Многоточечные резьбофрезы нарезают резьбу на всю глубину за один оборот вокруг отверстия. Одноточечные резьбофрезы имеют режущие кромки в одной плоскости и нарезают по одной резьбе за раз. Большинство резьбовых фрез имеют несколько точек.

Фрезерование резьбы подходит для материалов твердостью до 65 HRC, что повышает универсальность. «Обычно одна геометрия резьбовой фрезы с одним или двумя разными покрытиями может охватывать различные материалы», — сказал Моррисон.

Стружкодробление обычно не является проблемой при фрезеровании резьбы. «Резьбофрезерование — это прерывистое резание, а это означает, что вы всегда делаете короткую, прерывистую стружку, независимо от свойств материала, — говорит Хэтч из Emuge.

Предоставлено KOMET of America

Одна резьбовая фреза может работать с диапазоном диаметров отверстий, которые имеют общий шаг. Поскольку у резьбовой фрезы плоское дно, она также может нарезать полную резьбу у дна глухого отверстия.

Поскольку у резьбовой фрезы плоское дно, она также может нарезать полную резьбу у дна глухого отверстия.

Резьбовые фрезы охватывают широкий диапазон применения, с инструментами, доступными от 0-80 (диаметр резания 0,0600 “) и до самого большого диаметра отверстия. Как правило, оптимальный диапазон глубины резьбовой фрезы ограничен примерно 2,5 диаметрами”. При фрезеровании резьбы силы резания не уравновешены, — сказал Хэтч. — Когда у вас длинный участок фрезерования, из-за высоких радиальных сил вы можете создать большое боковое давление. Это может вызвать проблемы с отклонением и выкрашиванием режущей кромки. режущей кромки и даже поломки более мелких инструментов».

Однако одноточечная резьбовая фреза может работать глубже. «Если бы вы действительно захотели, вы могли бы увеличить диаметр в 20 раз», — сказал Моррисон. «У вас нет проблем с отклонением, потому что вся резка приходится на конец. У нас есть много клиентов, которые производят детали для нефтяных месторождений или крупных энергетических компаний, и им нужна резьбовая фреза с длинным хвостовиком. Для них лучше иметь один инструмент, который может нарезать несколько нитей, даже если это более медленный процесс, чем вкладывать 1000 долларов в метчик длиной 10 дюймов.

Для них лучше иметь один инструмент, который может нарезать несколько нитей, даже если это более медленный процесс, чем вкладывать 1000 долларов в метчик длиной 10 дюймов.

Резьбофрезерование имеет много преимуществ.Один инструмент может работать с различными диаметрами отверстий, которые имеют общий шаг.Одноточечный стиль может обрабатывать несколько шагов и несколько диаметров.

Кроме того, с помощью одной геометрии инструмента можно фрезеровать резьбу в глухих и сквозных отверстиях и производить правую и левую резьбу. Поскольку резьбовая фреза имеет плоское дно, она также может нарезать полную резьбу вблизи дна глухого отверстия, а поломка инструмента вряд ли приведет к браку. Наконец, резьбовую фрезу можно объединить с другими инструментами для обработки отверстий в единый инструмент, например, инструмент для сверления, снятия фасок и нарезания резьбы.

Однако время цикла обычно больше, чем при использовании метчика. «Поскольку для резьбофрезы требуется специальная программа, некоторые пользователи могут уклоняться от ее использования», — сказал Стюарт из OSG. «Однако это простая программа, которую можно выполнить с помощью многих программ ЧПУ».

«Однако это простая программа, которую можно выполнить с помощью многих программ ЧПУ».

Некоторые компании по-прежнему предпочитают прослушивание, поскольку хотят ограничить участие оператора. Резьбофрезерование включает компенсацию или корректировку оператором на станке. «Поскольку инструмент становится меньше из-за нормального износа, оператору необходимо ввести компенсацию режущего инструмента, чтобы приспособиться к этому износу, чтобы сохранить надлежащий размер», — сказал Хэтч. «Это функция оператора, измеряющего допуск резьбы и затем вносящего коррективы в зависимости от износа.

«Вы не можете изменить размер крана. Он отшлифован до размеров резьбы, — продолжил он. «Оператор просто периодически проверяет манометр и, когда манометр выходит из строя, отвод удаляется».

Токарная обработка

Другим способом нарезания внутренней резьбы является точение резьбы, выполняемое с помощью сменной пластины или массивного миниатюрного сверлильного инструмента на многоосевом станке или токарном станке. Могут применяться одноточечные или многозубчатые пластины. Пластины с несколькими зубьями имеют несколько зубьев на каждой режущей кромке, при этом каждый последующий зуб врезается глубже предыдущего, что сокращает количество проходов, необходимых для нарезания резьбы.

Могут применяться одноточечные или многозубчатые пластины. Пластины с несколькими зубьями имеют несколько зубьев на каждой режущей кромке, при этом каждый последующий зуб врезается глубже предыдущего, что сокращает количество проходов, необходимых для нарезания резьбы.

Однако многозубчатые пластины дороже. «При больших объемах производства использование пластин с несколькими зубьями принесет пользу, но при малых объемах они могут оказаться бесполезными», — сказал Джефф Дей, президент компании Carmex Precision Tools LLC, Ричфилд, Висконсин, которая производит инструменты для токарной обработки и резьбофрезерования.

Предоставлено Carmex Precision Tools

Резьбонарезные пластины Carmex могут нарезать как внутреннюю, так и наружную резьбу. Также можно использовать инструменты твердого сверлильного типа.

Предоставлено Vargus USA

Резьботокарная пластина V6 от Vargus имеет систему с шестью режущими кромками. Имеются пластины для изготовления частичных и полнопрофильных резьб.

Кроме того, многозубчатые вставки не могут устанавливаться непосредственно на плечо. «В зависимости от шага, от вашего первого зуба до последнего, может быть 0,120″, — сказал Майк Тримбл, менеджер по продукции Vargus USA, Джейнсвилл, Висконсин, которая также предлагает инструменты для токарной обработки и резьбофрезерования. «У вас есть чтобы очистить последний зуб от задней части резьбы, чтобы получить полную резьбу; она должна пройти около 0,120 дюйма. Поэтому, если резьба доходит до плеча, вы не сможете пролезть так глубоко, потому что места недостаточно».

При точении резьбы однолезвийным инструментом пользователь может применить пластину с полным или частичным профилем. (Многозубые пластины только полнопрофильные.) Полнопрофильная пластина формирует полный профиль резьбы, включая вершину (пластина режет меньший диаметр). В этом стиле для каждого шага резьбы требуется отдельная вставка.

Пластина с полным профилем обеспечивает более прочную и точную резьбу, чем пластина с неполным профилем, и делает это за меньшее количество проходов. Это связано с тем, что пластина одновременно создает большой, малый и средний диаметры, говорит Тримбл.

Это связано с тем, что пластина одновременно создает большой, малый и средний диаметры, говорит Тримбл.

Вставка с неполным профилем нарезает резьбу без образования вершины (не нарезает внутренний диаметр). Пластина с неполным профилем имеет только одну вершину, что позволяет производить резьбу с различным шагом за счет проникновения на разную глубину. «У него очень острый радиус вершины, поэтому с более крупным шагом резьбы вы теряете прочность резьбы, и на изготовление резьбы может уйти больше времени», — сказал Дей.

Нарезание резьбы с помощью инструмента со сменными пластинами может выполняться от наибольшего диаметра отверстия до диаметра отверстия 0,240 дюйма. Для более низких значений требуется твердосплавный инструмент, который может нарезать резьбу до диаметра отверстия примерно 0,050 дюйма.

Что касается больших отверстий, Vargus нарезал отверстие диаметром 3 фута. Тримбл сказал: «Это было на вертикальном револьверном станке, которому было около 100 лет. Не было другого способа сделать это, кроме как повернуть его. На такой машине нет винтовой интерполяции».

Не было другого способа сделать это, кроме как повернуть его. На такой машине нет винтовой интерполяции».

Точение резьбы подходит для отверстий глубиной до 3 диаметров при использовании стального хвостовика и 4 и даже 5 диаметров при использовании твердосплавного хвостовика.

Точение резьбы выполняется в различных материалах. «Каждый день мы накручиваем резьбу до 50 HRC, — сказал Тримбл. «Мы также нарезаем резьбу в экзотических материалах, таких как хастеллой и инконель, но срок службы инструмента снижается, потому что материал очень твердый или абразивный».

Стружкодробление является серьезной проблемой при точении внутренней резьбы, особенно в глухих отверстиях. Пользователи могут компенсировать это геометрией пластины, методом подачи (радиальная, боковая, модифицированная боковая сторона или переменная боковая сторона), используемым для удаления стружки, или методом обратной спирали, при котором вместо нарезания резьбы к шпинделю нарезание резьбы выполняется от шпинделя к эвакуировать стружку, объяснил Тримбл.

«Используемый метод подачи зависит от приложения, но в большинстве случаев, если вы используете модифицированную радиальную подачу, вы ничего не повредите», — сказал Тримбл. «Вы всегда можете использовать его по умолчанию. Но в 99 процентов станков, если вы не измените один из параметров в программе, вы получите радиальную подачу».

Как производитель деталей принимает решение о нарезке резьбы, фрезеровании или токарной обработке? «Это будет судебный процесс», — ответил Дей. «Если один не дает удовлетворительных результатов, вам придется попробовать другой вариант. Все они имеют свои преимущества и недостатки. При выборе детали для нарезания резьбы самое важное — посмотреть, какие станки у вас есть, и выяснить стоимость оснастки, время цикла и срок службы инструмента». КТР

Шлифование резьбы для деталей с жесткими допусками

Шлифование резьбы — это точный способ изготовления внутренней резьбы и эффективный выбор для деталей с жесткими допусками. На одном станке можно шлифовать широкий спектр внутренних резьб, канавок, шариковых дорожек и других форм. Типичные детали, шлифованные на шлифовальном станке для внутренней резьбы, включают резьбовые калибры и гайки для роликовых, ходовых и шариковых винтов.

На одном станке можно шлифовать широкий спектр внутренних резьб, канавок, шариковых дорожек и других форм. Типичные детали, шлифованные на шлифовальном станке для внутренней резьбы, включают резьбовые калибры и гайки для роликовых, ходовых и шариковых винтов.

Шлифование внутренней резьбы обычно выполняется на специальном станке. Для шлифования резьбы с точным профилем на станке, как правило, колесо должно быть установлено под углом спирали резьбы. Для этого нужна поворотная ось, которой нет у подавляющего большинства универсальных шлифовальных машин. В то время как наружная резьба иногда может быть шлифована многоручьевым кругом, погруженным прямо в деталь, где профиль круга был изменен для корректировки спиральной формы (параллельное шлифование по оси А), для шлифования внутренней резьбы требуется одноручьевой круг с ось А, установленная на спирали.

Предоставлено Drake Manufacturing Services

Шлифовальный станок для внутренней резьбы Drake обрабатывает резьбовой калибр-кольцо.

Типичный внутренний диаметр для экономичного шлифования резьбы составляет от 0,40 до 21 дюйма. По данным производителя шлифовальных станков Drake Manufacturing Services Co., Уоррен, Огайо, эмпирическое правило для нарезания резьбы в глубоких отверстиях состоит в том, чтобы иметь отношение длины пиноли к диаметру 7:1. Проблема шлифования резьбы в глубоких отверстиях заключается в зависимости угла наклона спирали от диаметра отверстия. С увеличением длины резьбы и уменьшением диаметра отверстия шлифование деталей с большими углами подъема спирали затруднено. Существуют ограничения, при которых шлифовальная пиноль может ударить деталь.

Проблемы со стружкодроблением при шлифовании внутренней резьбы включают использование охлаждающей жидкости для промывки зоны шлифования. Опять же, при ограниченном пространстве трудно подавать охлаждающую жидкость в зону шлифования и в направлении вращения круга и не мешать вхождению круга и пиноли в маленькое отверстие.

Шлифование внутренней резьбы очень точное. По словам Дрейка, шлифовальный круг можно точно заправить, и, как только эта форма будет в круге, его можно будет быстро исправить по мере необходимости. Кроме того, шлифовка резьбы может повысить производительность. Колесо можно перенастроить, чтобы сделать резьбу другой формы, вместо того, чтобы менять ее на другую.

По словам Дрейка, шлифовальный круг можно точно заправить, и, как только эта форма будет в круге, его можно будет быстро исправить по мере необходимости. Кроме того, шлифовка резьбы может повысить производительность. Колесо можно перенастроить, чтобы сделать резьбу другой формы, вместо того, чтобы менять ее на другую.

По словам Дрейка, для хорошей работы станка для внутренней шлифовки требуется несколько функций. К ним относятся жесткость, термическая стабильность, точные перемещения осей, точная обратная связь по положению с обратной связью и точные шпиндели с регулируемой температурой.

—С. Woods

Авторы

Carmex Precision Tools LLC

(262) 628-5030

www.carmexusa.com

Drake Manufacturing Services Co.0002 Emuge Corp.

(800) 323-3013

www.emuge.com

KOMET of America Inc.

(847) 923-8400

www.komet.com

OSG Tap & Die Inc.

(83700) 8300 -2223

www.osgtool.com

Vargus USA

(800) 828-8765

www. vargususa.com

vargususa.com

Опыт и методология нарезания резьбы — Hastings Machine

Существуют различные методы создания резьбы. Метод, выбранный для любого приложения, выбирается на основе ограничений и доступных опций; время отклика, стоимость, степень точности, мощность, доступность оборудования и т. д.

В целом, некоторые процессы создания резьбы, как правило, попадают в определенные части спектра от нестандартной до серийной оснастки, могут быть значительные совпадения. Например, притирка резьбы, следующая за шлифовкой резьбы, относится только к крайней части спектра, в то время как накатка резьбы представляет собой большую и разнообразную область практики с широким спектром применения.

Резьбы металлических креплений обычно создаются на резьбонакатном станке. Их также можно вырезать на токарном станке. Накатанная резьба прочнее, чем нарезанная, с увеличением прочности на разрыв на 10-20% и, возможно, более высокой усталостной прочностью и износостойкостью.

Методы вычитания (удаления материала)

Нарезание резьбы

Нарезание резьбы, по сравнению с формовкой и накаткой резьбы, может использоваться, когда требуется полная глубина резьбы, когда количество небольшое, когда заготовка не очень точная, когда требуется нарезание резьбы до буртика, при нарезании конической резьбы, или когда материал хрупкий.

Нарезание резьбы

Нарезание метчиками – распространенный метод нарезания резьбы. В отличие от сверл, метчики не удаляют автоматически образующуюся стружку. Метчик нарезает свою резьбу при вращении, образуя длинную стружку, которая может быстро заклинить метчик (эффект, известный как «нагромождение»), что может привести к поломке инструмента. Для непрерывного нарезания резьбы используются специальные спиральные метчики для разбивания и выброса стружки во избежание скопления.

Одноточечная резьба

Одноточечное нарезание резьбы, чаще называемое просто одноточечным, представляет собой операцию, в которой используется одноточечный инструмент для создания формы резьбы на цилиндрическом или коническом изделии или внутри него. Инструмент движется линейно, а точное вращение заготовки определяет переднюю кромку резьбы. Процесс может быть выполнен для создания внешней или внутренней резьбы (мужской или внутренней). При нарезании наружной резьбы деталь может удерживаться в патроне или монтироваться между двумя центрами. При нарезании внутренней резьбы деталь удерживается в патроне. Инструмент перемещается по заготовке линейно, снимая стружку с заготовки при каждом проходе.

Координация различных элементов машины, включая ходовой винт, скользящую опору и сменные шестерни, была технологическим прогрессом, позволившим изобрести токарно-винторезный станок, положивший начало одноточечной резьбе, какой мы знаем ее сегодня.

Горизонтальные токарные станки и станки с ЧПУ являются наиболее часто используемым оборудованием для одноточечной резьбы. Станки с ЧПУ обрабатывают быстро и эффективно благодаря способности станка постоянно отслеживать взаимосвязь положения инструмента и положения шпинделя. Программное обеспечение ЧПУ упрощает настройку оборудования с помощью предварительно запрограммированных подпрограмм, которые исключают ручное программирование цикла настройки.

Инструмент движется линейно, а точное вращение заготовки определяет переднюю кромку резьбы. Процесс может быть выполнен для создания внешней или внутренней резьбы (мужской или внутренней). При нарезании наружной резьбы деталь может удерживаться в патроне или монтироваться между двумя центрами. При нарезании внутренней резьбы деталь удерживается в патроне. Инструмент перемещается по заготовке линейно, снимая стружку с заготовки при каждом проходе.

Координация различных элементов машины, включая ходовой винт, скользящую опору и сменные шестерни, была технологическим прогрессом, позволившим изобрести токарно-винторезный станок, положивший начало одноточечной резьбе, какой мы знаем ее сегодня.

Горизонтальные токарные станки и станки с ЧПУ являются наиболее часто используемым оборудованием для одноточечной резьбы. Станки с ЧПУ обрабатывают быстро и эффективно благодаря способности станка постоянно отслеживать взаимосвязь положения инструмента и положения шпинделя. Программное обеспечение ЧПУ упрощает настройку оборудования с помощью предварительно запрограммированных подпрограмм, которые исключают ручное программирование цикла настройки. Параметры вводятся (например, размер резьбы, смещение инструмента, длина резьбы) с клавиатуры компьютера или непосредственно с компьютера программиста, все остальное делает станок.

Все нарезание резьбы можно выполнить с помощью одноточечного инструмента, но из-за высокой скорости и низкой удельной стоимости других методов (например, нарезания резьбы, нарезания резьбы и формовки) одноточечное нарезание обычно используется, когда другие факторы производственного процесса благоприятствуют этому (т. е. спрос на небольшое количество, уникальные требования к резьбе, крутящий момент и/или мощность исключают нарезание резьбы, физический размер и т. д.).

Параметры вводятся (например, размер резьбы, смещение инструмента, длина резьбы) с клавиатуры компьютера или непосредственно с компьютера программиста, все остальное делает станок.

Все нарезание резьбы можно выполнить с помощью одноточечного инструмента, но из-за высокой скорости и низкой удельной стоимости других методов (например, нарезания резьбы, нарезания резьбы и формовки) одноточечное нарезание обычно используется, когда другие факторы производственного процесса благоприятствуют этому (т. е. спрос на небольшое количество, уникальные требования к резьбе, крутящий момент и/или мощность исключают нарезание резьбы, физический размер и т. д.).

Фрезерование резьбы

Резьбу можно фрезеровать вращающейся фрезой по запрограммированной спиральной траектории инструмента. Резьбофрезерование подходит для массового производства, поэтому оно не распространено в мастерской. С широким распространением доступных, быстрых и точных станков с ЧПУ стало гораздо более распространенным, внутренняя и внешняя резьба часто фрезеруется на работах, которые раньше нарезались бы метчиками, резьбонарезными головками или одноточечными. Преимущества резьбофрезерования заключаются в более коротком времени цикла, меньшем количестве поломок инструмента и гибкости при нарезании левой или правой резьбы с помощью одного и того же инструмента. Для больших, неудобных заготовок легче оставить заготовку неподвижной, в то время как все операции обработки выполняются вращающимися инструментами.

Существуют различные виды резьбофрезерования, в том числе несколько вариантов фасонного фрезерования и сочетание сверления и нарезания резьбы одним инструментом.

Фрезерование форм использует инструменты с одной или несколькими формами. Один из примеров фасонного фрезерования: однофасонный инструмент наклоняется под углом спирали резьбы, а затем подается радиально в заготовку. Заготовка медленно вращается, так как инструмент точно перемещается вдоль оси заготовки, нарезая резьбу. Достигается за один проход, если инструмент подается на полную глубину резьбы, или за последовательные проходы с меньшим съемом материала. Этот процесс обычно используется для больших потоков.

Преимущества резьбофрезерования заключаются в более коротком времени цикла, меньшем количестве поломок инструмента и гибкости при нарезании левой или правой резьбы с помощью одного и того же инструмента. Для больших, неудобных заготовок легче оставить заготовку неподвижной, в то время как все операции обработки выполняются вращающимися инструментами.

Существуют различные виды резьбофрезерования, в том числе несколько вариантов фасонного фрезерования и сочетание сверления и нарезания резьбы одним инструментом.

Фрезерование форм использует инструменты с одной или несколькими формами. Один из примеров фасонного фрезерования: однофасонный инструмент наклоняется под углом спирали резьбы, а затем подается радиально в заготовку. Заготовка медленно вращается, так как инструмент точно перемещается вдоль оси заготовки, нарезая резьбу. Достигается за один проход, если инструмент подается на полную глубину резьбы, или за последовательные проходы с меньшим съемом материала. Этот процесс обычно используется для больших потоков. Он обычно используется для нарезания резьбы с большим шагом или несколькими шагами. Аналогичный пример с использованием инструмента с несколькими формами позволяет получить всю резьбу за один оборот вокруг заготовки. Инструмент должен быть длиннее требуемой длины резьбы. Использование инструмента с несколькими формами быстрее, чем использование инструмента с одной формой, но он ограничен по углу наклона спирали.

Еще один вариант фасонного фрезерования включает в себя удержание оси инструмента ортогонально (без наклона к спирали резьбы) и подачу инструмента по траектории, образующей резьбу. Деталь обычно представляет собой стационарную заготовку, например выступ на корпусе клапана (наружная резьба) или отверстие в пластине или блоке (внутренняя резьба). В этом типе резьбофрезерования используется, по существу, та же концепция, что и при контурной обработке концевой фрезой, но инструмент и траектория специально подобраны для определения «контура» резьбы. Геометрия инструмента отражает шаг резьбы, но не ее шаг.

Он обычно используется для нарезания резьбы с большим шагом или несколькими шагами. Аналогичный пример с использованием инструмента с несколькими формами позволяет получить всю резьбу за один оборот вокруг заготовки. Инструмент должен быть длиннее требуемой длины резьбы. Использование инструмента с несколькими формами быстрее, чем использование инструмента с одной формой, но он ограничен по углу наклона спирали.

Еще один вариант фасонного фрезерования включает в себя удержание оси инструмента ортогонально (без наклона к спирали резьбы) и подачу инструмента по траектории, образующей резьбу. Деталь обычно представляет собой стационарную заготовку, например выступ на корпусе клапана (наружная резьба) или отверстие в пластине или блоке (внутренняя резьба). В этом типе резьбофрезерования используется, по существу, та же концепция, что и при контурной обработке концевой фрезой, но инструмент и траектория специально подобраны для определения «контура» резьбы. Геометрия инструмента отражает шаг резьбы, но не ее шаг. Коническую резьбу можно нарезать либо с помощью многофункционального конического инструмента, который завершает нарезку резьбы за один оборот, либо с помощью прямого или конического цельного инструмента.

Инструмент, используемый для резьбофрезерования, может быть цельным или индексируемым. Для внутренней резьбы сплошные инструменты обычно подходят для отверстий размером более 0,24 дюйма (6 мм), а сменные инструменты для нарезания внутренней резьбы предназначены только для отверстий размером более 0,47 дюйма (12 мм). Преимущество; по мере износа вставки ее легко и экономично заменить. Недостаток; время цикла обычно больше, чем цельные инструменты. Цельные многоформовые резьбонарезные инструменты внешне похожи на метчики, но отличаются тем, что режущая кромка не имеет обратного конуса и входной фаски. Это отсутствие входной фаски позволяет нарезать резьбу в пределах одной шаговой длины дна глухого отверстия.

Коническую резьбу можно нарезать либо с помощью многофункционального конического инструмента, который завершает нарезку резьбы за один оборот, либо с помощью прямого или конического цельного инструмента.

Инструмент, используемый для резьбофрезерования, может быть цельным или индексируемым. Для внутренней резьбы сплошные инструменты обычно подходят для отверстий размером более 0,24 дюйма (6 мм), а сменные инструменты для нарезания внутренней резьбы предназначены только для отверстий размером более 0,47 дюйма (12 мм). Преимущество; по мере износа вставки ее легко и экономично заменить. Недостаток; время цикла обычно больше, чем цельные инструменты. Цельные многоформовые резьбонарезные инструменты внешне похожи на метчики, но отличаются тем, что режущая кромка не имеет обратного конуса и входной фаски. Это отсутствие входной фаски позволяет нарезать резьбу в пределах одной шаговой длины дна глухого отверстия.

Нарезка керна

Нарезка керна — это процесс колонкового сверления/нарезания внутренней резьбы с использованием специального режущего инструмента на фрезерном станке с ЧПУ или аналогичном приводном механизме. Наконечник режущего инструмента имеет форму сверла, а хвостовик имеет форму резьбы, напоминающую метчик. Преимущество процесса исключает смену инструмента. Недостатком является то, что процесс обычно ограничивается глубиной отверстия, не превышающей трехкратный диаметр инструмента.

Наконечник режущего инструмента имеет форму сверла, а хвостовик имеет форму резьбы, напоминающую метчик. Преимущество процесса исключает смену инструмента. Недостатком является то, что процесс обычно ограничивается глубиной отверстия, не превышающей трехкратный диаметр инструмента.

Завихрение резьбы

Завихрение резьбы — это форма процесса резьбофрезерования, за исключением того, что режущие насадки устанавливаются внутри режущего кольца или держателя инструмента, а не снаружи фрезерного инструмента. Вращение резьбы имеет несколько преимуществ по сравнению с одноточечной резьбой:

- Глубокая резьба – как и костные винты, обычно имеют глубокую форму резьбы, аналогичную форме Acme и другой резьбе с увеличенным шагом.

- Резьба большой длины и диаметра – при использовании на станках швейцарского типа вращающийся шпиндель работает близко к направляющей втулке для увеличения поддержки и жесткости резьбы большой длины и диаметра.

Процесс обычно выполняется за один проход от диаметра заготовки, что обеспечивает постоянную материальную поддержку.

Процесс обычно выполняется за один проход от диаметра заготовки, что обеспечивает постоянную материальную поддержку. - Быстрая настройка — за счет устранения необходимости совмещения черновой и чистовой форм пластины процесс вихревого вращения сокращает время настройки и точной настройки.

- Повышенная производительность – сокращение времени цикла и увеличение времени работы приводит к повышению производительности. Завихрение резьбы обычно выполняется за один проход от диаметра заготовки, что устраняет необходимость в нескольких проходах, необходимых для нарезания резьбы в одной точке.

Методы деформации (смещения материала)

Накатка и накатка резьбы

Это процессы формирования потоков, причем первые относятся к созданию внутренних потоков, а вторые — внешних потоков. В обоих процессах резьба формируется в заготовку путем прижатия к заготовке фасонного инструмента, обычно называемого «резьбонакатным штампом», в процессе, аналогичном накатке. Эти процессы обычно используются для больших производственных циклов или специальных применений, когда прочность резьбы должна соответствовать минимальному пределу текучести. При формовании и прокатке не образуется металлическая стружка (стружка, стружка и т. д.), требуется меньше материала, поскольку размер заготовки изначально меньше, чем заготовка, необходимая для нарезания резьбы. Накатанную резьбу часто можно узнать по диаметру резьбы больше, чем у заготовки, из которой она была изготовлена; шейки и поднутрения можно нарезать или накатать на заготовки с ненакатанной резьбой.

Материалы ограничены пластичными материалами, потому что резьба формируется в холодном состоянии. Процесс улучшает потоки; предел текучести, чистота поверхности, твердость и износостойкость. Для прокатки необходимы материалы с хорошими характеристиками деформации, а также исключаются хрупкие материалы.

Существует четыре основных типа накатывания резьбы, удачно названных по конфигурации технологических штампов: плоские штампы, цилиндрические штампы с двумя штампами, цилиндрические штампы с тремя штампами и планетарные штампы.

Эти процессы обычно используются для больших производственных циклов или специальных применений, когда прочность резьбы должна соответствовать минимальному пределу текучести. При формовании и прокатке не образуется металлическая стружка (стружка, стружка и т. д.), требуется меньше материала, поскольку размер заготовки изначально меньше, чем заготовка, необходимая для нарезания резьбы. Накатанную резьбу часто можно узнать по диаметру резьбы больше, чем у заготовки, из которой она была изготовлена; шейки и поднутрения можно нарезать или накатать на заготовки с ненакатанной резьбой.

Материалы ограничены пластичными материалами, потому что резьба формируется в холодном состоянии. Процесс улучшает потоки; предел текучести, чистота поверхности, твердость и износостойкость. Для прокатки необходимы материалы с хорошими характеристиками деформации, а также исключаются хрупкие материалы.

Существует четыре основных типа накатывания резьбы, удачно названных по конфигурации технологических штампов: плоские штампы, цилиндрические штампы с двумя штампами, цилиндрические штампы с тремя штампами и планетарные штампы. В системе с плоской матрицей используются две матрицы, нижняя из которых удерживается неподвижно, а вторая скользит. Заготовка помещается на один конец неподвижной матрицы, подвижная матрица скользит по заготовке, заставляя заготовку катиться между двумя матрицами, образуя резьбу. Прежде чем подвижная матрица достигает конца своего хода, заготовка скатывается со стационарной матрицы в готовом виде. Цилиндрический процесс с двумя головками используется для изготовления резьбы диаметром до 6 дюймов (150 мм) и длиной 20 дюймов (510 мм). Есть два типа процессов с тремя штампами; в первом три матрицы перемещаются радиально от центра, позволяя заготовке войти в матрицы, а затем закрываются и вращаются для наматывания резьбы. Этот тип процесса обычно используется на токарно-револьверных и винтовых станках. Второй тип имеет форму самооткрывающейся головки. Этот тип более распространен, чем предыдущий, но он ограничен тем, что не может сформировать последние 1,5–2 нити на плечах. Планетарные гребенки используются для массового производства резьбы диаметром до 1 дюйма (25 мм).

В системе с плоской матрицей используются две матрицы, нижняя из которых удерживается неподвижно, а вторая скользит. Заготовка помещается на один конец неподвижной матрицы, подвижная матрица скользит по заготовке, заставляя заготовку катиться между двумя матрицами, образуя резьбу. Прежде чем подвижная матрица достигает конца своего хода, заготовка скатывается со стационарной матрицы в готовом виде. Цилиндрический процесс с двумя головками используется для изготовления резьбы диаметром до 6 дюймов (150 мм) и длиной 20 дюймов (510 мм). Есть два типа процессов с тремя штампами; в первом три матрицы перемещаются радиально от центра, позволяя заготовке войти в матрицы, а затем закрываются и вращаются для наматывания резьбы. Этот тип процесса обычно используется на токарно-револьверных и винтовых станках. Второй тип имеет форму самооткрывающейся головки. Этот тип более распространен, чем предыдущий, но он ограничен тем, что не может сформировать последние 1,5–2 нити на плечах. Планетарные гребенки используются для массового производства резьбы диаметром до 1 дюйма (25 мм). В отличие от операций нарезания резьбы, в которых используются метчики с канавками, метчики для накатывания резьбы не образуют стружки. Вместо этого они смещают или перемещают материал, чтобы сформировать форму резьбы. Метчики имеют многоугольное поперечное сечение с формирующими клиньями, зеркально отражающими профиль резьбы. Их ведущий конус формирует профиль резьбы, постепенно перетекая материал из гребней резьбы вдоль боковых сторон резьбы в область меньшего диаметра. Поскольку материал сжимается, а его волокна перенаправляются, а не разрезаются или прерываются, прочность боковых сторон и корня резьбы увеличивается.

Нарезание резьбы холодной штамповкой подходит для материалов с пределом прочности на растяжение менее 1200 Н/мм2 и деформацией разрушения 5 процентов. Как правило, если при сверлении образуется непрерывная стружка, материал, вероятно, является хорошим кандидатом для холодной штамповки резьбы. Однако подходящие материалы по-разному реагируют на холодную штамповку. Именно по этой причине метчики для накатывания резьбы имеют особую комбинацию геометрии и покрытия для нарезки стандартных сталей; мягкие стали; закаленные стали; нержавеющие стали; литой алюминий; деформируемые алюминиевые сплавы и цветные металлы; и материалов с ограниченной пластичностью.

В отличие от операций нарезания резьбы, в которых используются метчики с канавками, метчики для накатывания резьбы не образуют стружки. Вместо этого они смещают или перемещают материал, чтобы сформировать форму резьбы. Метчики имеют многоугольное поперечное сечение с формирующими клиньями, зеркально отражающими профиль резьбы. Их ведущий конус формирует профиль резьбы, постепенно перетекая материал из гребней резьбы вдоль боковых сторон резьбы в область меньшего диаметра. Поскольку материал сжимается, а его волокна перенаправляются, а не разрезаются или прерываются, прочность боковых сторон и корня резьбы увеличивается.

Нарезание резьбы холодной штамповкой подходит для материалов с пределом прочности на растяжение менее 1200 Н/мм2 и деформацией разрушения 5 процентов. Как правило, если при сверлении образуется непрерывная стружка, материал, вероятно, является хорошим кандидатом для холодной штамповки резьбы. Однако подходящие материалы по-разному реагируют на холодную штамповку. Именно по этой причине метчики для накатывания резьбы имеют особую комбинацию геометрии и покрытия для нарезки стандартных сталей; мягкие стали; закаленные стали; нержавеющие стали; литой алюминий; деформируемые алюминиевые сплавы и цветные металлы; и материалов с ограниченной пластичностью. Покрытия включают нитрид титана, карбонитрид титана и алмазоподобный аморфный углерод. Антифрикционные покрытия также могут использоваться для таких материалов, как кованый алюминий, чтобы предотвратить прилипание материала к крану.

Учитывая большое трение, возникающее в процессе формовки, рекомендуется использовать смазочные материалы или охлаждающие эмульсии. Минимальное количество смазки также может использоваться для определенных применений. Некоторые версии инструментов имеют подачу СОЖ через инструмент, что облегчает нарезание резьбы в глухих отверстиях. Другие направляют охлаждающую жидкость инструмента в продольные канавки, чтобы повысить скорость нарезания резьбы и качество резьбы.

Покрытия включают нитрид титана, карбонитрид титана и алмазоподобный аморфный углерод. Антифрикционные покрытия также могут использоваться для таких материалов, как кованый алюминий, чтобы предотвратить прилипание материала к крану.

Учитывая большое трение, возникающее в процессе формовки, рекомендуется использовать смазочные материалы или охлаждающие эмульсии. Минимальное количество смазки также может использоваться для определенных применений. Некоторые версии инструментов имеют подачу СОЖ через инструмент, что облегчает нарезание резьбы в глухих отверстиях. Другие направляют охлаждающую жидкость инструмента в продольные канавки, чтобы повысить скорость нарезания резьбы и качество резьбы.

Возможности резьбы

Резьбы, обычно производимые компанией Hastings Machine Company, включают, помимо прочего: Unified National Coarse (UNC), Unified National Fine (UNF), National Pipe Thread (NPT), Coil, Metric, Tapered, Transitional (т. е. № 8–10).

Прежде чем приступить нарезанию резьбы, необходимо наладить сверлильный станок, установить скорость резания 5—8 м/мин и закрепить хвостовик головки в шпинделе. Затем положить левой рукой деталь на стол станка и установить ее в такое положение, чтобы ось отверстия совпала с осью метчика. Правой рукой захватывают рукоятку шпинделя и, опуская ее вниз, вводят метчик в отверстие детали. Как только метчик достигнет заданной глубины, шпиндель автоматически переключается на обратное вращение; в это время правой рукой поднимают рукоятку вверх и выводят метчик из обработанного отверстия детали.

Прежде чем приступить нарезанию резьбы, необходимо наладить сверлильный станок, установить скорость резания 5—8 м/мин и закрепить хвостовик головки в шпинделе. Затем положить левой рукой деталь на стол станка и установить ее в такое положение, чтобы ось отверстия совпала с осью метчика. Правой рукой захватывают рукоятку шпинделя и, опуская ее вниз, вводят метчик в отверстие детали. Как только метчик достигнет заданной глубины, шпиндель автоматически переключается на обратное вращение; в это время правой рукой поднимают рукоятку вверх и выводят метчик из обработанного отверстия детали.

Если из отверстия торчит обломок метчика, выступающую часть захватывают плоскогубцами или ручными тисочками и удаляют из отверстия. При отсутствии выступающей части сломанного метчика в его канавку вставляют вилку и, слегка вращая вороток влево, осторожно выворачивают метчик из отверстия детали. Иногда приходится для извлечения сломанного метчика, изготовленного из быстрорежущей стали, нагревать в муфельной печи деталь вместе с метчиком и охлаждать ее вместе с печью. Отожженный этим способом метчик высверливают.

Если из отверстия торчит обломок метчика, выступающую часть захватывают плоскогубцами или ручными тисочками и удаляют из отверстия. При отсутствии выступающей части сломанного метчика в его канавку вставляют вилку и, слегка вращая вороток влево, осторожно выворачивают метчик из отверстия детали. Иногда приходится для извлечения сломанного метчика, изготовленного из быстрорежущей стали, нагревать в муфельной печи деталь вместе с метчиком и охлаждать ее вместе с печью. Отожженный этим способом метчик высверливают.

Накатку выполняют на станках и вручную. Резьба получается более прочной, поскольку волокна металла в витках не перерезаются, а сминаются. Кроме того, при пластической деформации металла его волокна упрочняются и резьбовая поверхность получается более чистой. При слесарно-сборочных работах широко применяют плашки для накатывания и нарезания резьбы на трубных соединениях.

Накатку выполняют на станках и вручную. Резьба получается более прочной, поскольку волокна металла в витках не перерезаются, а сминаются. Кроме того, при пластической деформации металла его волокна упрочняются и резьбовая поверхность получается более чистой. При слесарно-сборочных работах широко применяют плашки для накатывания и нарезания резьбы на трубных соединениях. Процесс обычно выполняется за один проход от диаметра заготовки, что обеспечивает постоянную материальную поддержку.

Процесс обычно выполняется за один проход от диаметра заготовки, что обеспечивает постоянную материальную поддержку.