Настройка станка токарного: Наладка и настройка токарного станка

alexxlab | 19.01.2020 | 0 | Разное

Как проводится наладка и настройка токарных станков с ЧПУ

Кем производится наладка токарного станка с чпу. Основные этапы отладки. Что такое карта наладки и как ее применять.

Этапы наладки станка с числовым программным управлением

Сегодня на предприятиях чаще всего можно встретить токарные или фрезерные станки с числовым программным управлением (ЧПУ). Они удобны тем, что их можно достаточно быстро переналадить под выпуск другой продукции. Все, что нужно в таких случаях, это карта наладки, которая обычно при продаже идет в комплекте с оборудованием. Именно ее также требуют предоставить представители сервисного центра в случае ремонта станка .

Этапы процесса наладки

Началом отладки считается установка ноля программы. На большинстве токарных станков это G54, однако если модель имеет потивошпиндель, их может быть две. Точку G54 можно найти на торцевой части детали с правой стороны, именно на нее «ориентируется» инструмент во время перемещения. Также ее координаты даны в карте наладки.

После этого проверяется надежность крепления всех движущих элементов, кулачки, патрон и другие базовые поверхности растачиваются в соответствии с требованиями карты наладки. Револьверная головка устанавливается в рабочую позицию. Следует обратить внимание, что если суппорт токарного станка находится внизу, то ось системы координат при определении ноля программы также будет «смотреть» в этом направлении. Требуемый вид зажимного патрона определяется картой наладки. После установки данного элемента нужно проверить, насколько надежно он закреплен. Аналогичным образом следует поступить со всеми инструментами, указанными в карте. Это могут быть сверла, резцы и вспомогательные детали. Расположить элементы в револьверной головке нужно строго так, как это указано в документации. То есть порядковый номер на станке должен соответствовать тому, что закреплен за каждым инструментом в карте наладки. Заключительный момент на данном этапе – привязка всех подвижных деталей, то есть программирование их роботы. В современных станках она осуществляется при помощи специальных приборов.

На завершающем этапе проводится тестирование оборудования. Для этого заготовка детали закрепляется в патроне, а станок переводится в режим автоматического управления. Перед запуском обязательно необходимо проверить, не сталкиваются ли инструменты с заготовкой или с базовыми элементами станка. По завершению обработки первой детали полученный образец тщательно замеряется. Если все его параметры соответствуют значениям, указанным в технологическом эскизе, то этого говорит о том, что станок налажен правильно. Если размеры не соответствуют заданным, то проводится дополнительная настройка оборудования. Также важно после получения первой детали рассчитать поправки на износ инструмента и установить их путем корректорных переключателей. После этого запускается режим «По программе» и заготовка обрабатывается повторно. Если полученный образец не имеет серьезных размерных погрешностей, можно приступать к обработке партии деталей.

Следует понимать, что наладку или ремонт станка с чпу нельзя выполнить самостоятельно. Доступ к настройкам оборудования защищен специальным ключом, который известен только квалифицированному специалисту, имеющему соответствующее удостоверение.

Наладка токарного станка с ЧПУ, Наладка станка с ЧПУ, Карта наладки станка с ЧПУ, Наладка фрезерного станка с ЧПУ

Главная страница » Наладка токарного станка с ЧПУ

Станки с ЧПУ обладают большой гибкостью по номенклатуре выпускаемой продукции, их можно быстро переналаживать на выпуск других деталей, причем переналадка занимает небольшое количество времени. Рассмотрим, как осуществляется наладка токарного станка с ЧПУ подробнее, а также наладка фрезерного станка с ЧПУ. Основным документом для наладки станка является карта наладки станка с ЧПУ, по которой и происходит собственно наладка станка с ЧПУ.

Наладку осуществляет наладчик, имеющий соответствующую квалификацию по данному типу оборудования, у него имеется полный доступ к настройкам станка, защищенных ключом, без этого ключа никто не сможет изменить ключевые настройки станка. После наладки станок передается оператору станка с ЧПУ и запускается производство деталей. Оператор следит за работой оборудования, осуществляет промежуточный контроль, установку заготовок и снятие деталей, а также выполняет множество других задач, но не относящихся к наладке станка.

А вот наладчику станка необходимо «объяснить» станку, где будет находиться ноль детали, чтобы после установки заготовки, данный ноль совпал с правым торцем реальной детали. Оси системы координат смотрят в направлении отхода рабочих органов станка от заготовки, поэтому ось X может смотреть и вниз, если револьверная головка или суппорт станка расположен снизу относительно детали.

На станке с ЧПУ нулевая точка детали (точка W) устанавливается в виде ее смещения от нулевой точки станка (точки М). Расположение нулевой точки станка (M) задается производителем станка и обычно расположена на оси Z и на торце шпинделя станка.

На стойке ЧПУ Fanuc смещение нулевой точки выглядит следующим образом:

А. Нажать Offset Settings

Б. Нажать Work (экранная кнопка). Экран будет выглядеть, как на рисунке ниже.

В. Ввести в точке G54 смещение по оси Z в соответствии с картой наладки.

II. Установить приспособление, патрон или необходимые кулачки. Произвести расточку кулачков или базовых поверхностей приспособления, в соответствии с размерами в карте наладки.

III. Собрать инструменты. В карте наладки станка с ЧПУ указаны все инструменты, необходимые для проведения операции. Необходимо установить все режущие пластины на резцы, сверла, и другие инструменты, также подобрать цанги, вспомогательные инструменты (адапторы, VDI и т.д.) для крепления инструментов на станке.

IV. Установить инструменты в револьверной голове токарного станка с ЧПУ. Установку инструментов необходимо провести в полном соответствии с картой наладки, т.е. позиции в револьвере должны соответствовать номерам позиций в карте наладки каждого инструмента.

V.

Привязать инструменты. Станку необходимо указать точные вылеты инструментов, т.к. в УП указаны координаты перемещения вершины режущей кромки инструментов. Привязка инструментов может осуществляться разными способами. В современных станках с ЧПУ используется специальные приборы, предусмотренные конструкцией станка. Используя данные приборы, с помощью специального цикла станок сам привяжет инструмент.

При отсутствии таких приборов можно воспользоваться съемным прибором.

При отсутствии подобных приборов привязать инструменты можно вручную методом касания, или как еще называют методом пробной стружки. Времени займет побольше, но это реальный выход.

Последовательность действий:

1. Зажать заготовку в патроне.

2. В режиме MDI включаем обороты S1000 M3, например.

4. Нажать «OFFSET SETTING», нажать GEOM

5. Выбираем курсором наш инструмент 1

6. Вводим Z0. и нажимаем Insert

7. Нажимаем экранную кнопку Измерен., или MEASURE по-английски. Значение коррекции по Z поменяется на реальное для этого инструмента.

8. Теперь надо привязать по оси X. Включаем шпиндель. И надо коснуться цилиндрической части прутка инструментом с помощью маховичка. Как коснулись отвести по Z и выключить шпиндель.

9. Измеряем пруток штангенциркулем. Например, он Ф20 мм.

10. Вводим X20. и нажимаем Insert, потом экранную кнопку Measure (Измерен).

11. Проверяем привязку резца, перейти в режим MDI

Ввести код

G54G90;

S1000M3;

T0101;(обязательно T0101 – вторые 01 это коррекция инструмента)

G01X0Z1;

Жмем пуск, аккуратно, т.к. можно врезаться в заготовку, поэтому можно Z5 и там концевой мерой померить расстояние z между резцом и торцем заготовки.

Также привязываются другие инструменты – резцы, сверла, фрезы. Сверло привязывается по оси Z. Можно не включать шпиндель, и использовать концевую меру, между торцем заготовки и вершиной сверла.

1. Вставить флешку.

2. Переключить режим в EDIT.

3. Экранная кнопка ОПЕР.

4. Экранная кнопка «>»

5. Экранная кнопка УСТРОЙСТВО

6. Экранная кнопка USB MEM

7. Встать на программу курсором

8. Экранная кнопка Читать

9. Ввести имя O0003

10. Экранная кнопка ИМЯ

11. Ввести 0003

12. Экранная кнопка НАЛА

13. Экранная кнопка ВЫПОЛНИТЬ

А копирование УП с картридера на станок с ЧПУ Fanuc — следующим образом:

1. Вставить картридер.

3. Нажимаем экранную кнопку стрелка вправо. Появятся новые экранные кнопки

4. Нажать экранную кнопку READ.

5. Нажать EXEC. Программа скопирована и открыта на экране.

6. Проверим, полностью ли скопировалась программа. Нажать M30 и курсор вниз.

VII. Производим обработку первой детали. Перед запуском убедиться в отсутствии столкновений инструментов со станком, заготовкой. Проверяем размеры детали, если они соответствуют технологическому эскизу, то станок настроен верно, если нет, то необходимо провести дополнительную подналадку станка для устранения причин несоответствия размеров. Возможно понадобится ввести корректоры на износ инструмента или принять другие меры.

Станок налажен и может осуществляться обработка всей партии деталей. Как видно, наладка токарного станка с ЧПУ осуществляется довольно просто. Таким образом можно быстро переналаживать станок на выпуск новых деталей. Однако есть необходимость еще большего снижения времени наладки станков с ЧПУ, так как станки должны работать, а не стоять в том числе и во время наладки. Для чего используются различные приборы, измерительные циклы для автоматической настройки инструментов и т.д. Помним, что при наладке допускается брак одна деталь, иногда 1-3% от партии, поэтому наладку осуществляем максимально точно, в идеале годная деталь должна получиться с первого раза.

Кроме того, четвертая промышленная революция Индустрия 4.0 переводит этот процесс совершенно на новый уровень. В инструменты внедряют чипы, которые станок считывает и понимает, что это за инструмент и зачем он нужен, и самостоятельно привязывает и может использовать их при указании обрабатываемой детали. Также отсылает сигнал о своем износе в необходимые службы для заказа новых и т.д.

Имеется возможность цифровой наладки станков с ЧПУ, которая обеспечивает отсутствие столкновений инструментов со станком, по сути осуществляется удаленная наладка станка с ЧПУ, и таким образом реальная наладка проходит более быстрее и точнее.

Похожие записи:

Наладка, настройка токарного станка с ЧПУ

Прежде чем приступить к настройке, следует повторить все правила безопасности при работе с таким типом оборудования, чтобы избежать проблем. Запрещено работать в свободной одежде, которая может зацепиться за элементы прибора. Убедитесь, что вокруг объекта не разлито масло или другие жидкости, на которых можно поскользнуться. Лишь после этого можно приступать к наладке станка.

Подготовьте инструмент, следуя инструкции. В наладку токарного станка 16к20 входит соблюдение правил:

- Устройство должно выполнять все заданные программы.

- Движение суппорта идет без прерываний и мягко при ручном и автоматическом управлении.

- Без материала в устройстве проверьте, как приспособление выполняет команды пуска и остановке электродвигателя, работе шпинделя и другие важные части, правильно ли осуществляется автосмена инструмента, чтобы нарезание резьбы осуществлялось правильно.

В первую очередь определите, как стоит заготовка на приборе в центрах, патроне или других. В зависимости от этого, заготовка нужно устанавливать и закреплять по-разному. Требуется соосность пионелей, которую настраивают с помощь задней бабки.

После этой процедуры устанавливают поводковый патрон. Следом установите резец в нужном положении. На этом наладка считается завершенной.

Пошаговая инструкция по настройке токарного станка

После того, как сотрудник убедился в правильной работе изделия и завершил наладку, приступают к настройке токарного станка. Сначала винторезную гитару оснащают набором зубчатых колес. Специальная настройка детали помогает устранить проблемы при дальнейшей термической обработке. Сам шпиндель и рукоять переключения ставят в среднее положение, а рычаги подач остаются нерабочими. Узел крепления перемещают к задней бабке на указанное расстояние.

В первую очередь занимаются цепями главных подач и движения. После них ставят в требуемое положение рукоятки коробок скоростей и подач. Валы вращения должны двигаться с определенной частотой, которая соответствует правильному режиму обработки профиля. Устанавливают режим нарезания, который подходит под тип обрабатываемого материала. При правильно выбранной глубине резания, мощности приспособления и других особенностей, изделие не должно заедать, рвать или деформировать заготовку. Таким образом, сокращается номенклатура контроля инструмента.

Четко соблюдайте правила инструкции по наладке и настройке, которая идет к токарному станку. В таблице наглядно показаны основные действия и правила эксплуатации.

Наладка токарно-винторезного станка

⇐ ПредыдущаяСтр 5 из 42Следующая ⇒Наладкой называют процесс подготовки технологического оборудования и технологической оснастки к выполнению определённой операции (ГОСТ 3.1109–82). Наладка токарно-винторезного станка 16К20 на обработку заготовки включает: установку режущих инструментов и приспособления, наладку режима резания для каждого из инструментов и наладку инструментов на выполняемые размеры.

Установка и закрепление резца. Перед точением нужно правильно установить резец в резцедержателе. Вершину резца рекомендуется устанавливать на уровне высоты центров станка. Для этого применяют прокладки (не больше двух), помещая их под опорной поверхностью резца. Положение вершины резца по высоте центров проверяют подводкой его к вершине конуса предварительно выверенного по высоте центра, установленного в пиноли задней бабки.

При установке резца необходимо следить за тем, чтобы его выступающая часть была бы возможно короче — не больше 1,5 высоты его стержня. При большем вылете резец может вибрировать, а обработанная поверхность в таком случае получится негладкой, со следами вибраций.

Закрепление резца в резцедержателе должно быть надёжным и прочным, поэтому резец закрепляют не менее чем двумя болтами, которые равномерно и туго затягивают.

Установка и закрепление заготовки. Для установки и надёжного закрепления круглых заготовок с отношением длины заготовки к её диаметру до четырёх используют трёхкулачковые самоцентрирующие патроны. Заготовки большей длины устанавливают в трёхкулачковых самоцентрирующих патронах с поджимом центром, располагаемым в отверстии пиноли задней бабки, либо в центрах с использованием поводкового патрона (рис. 1.11, г), закрепляемого на шпинделе станка. Для обеспечения такого закрепления на заготовке с двух сторон должны быть предварительно сделаны центровые отверстия. С целью уменьшения износа заднего центра его конец, исполненный в виде конуса, делают вращающимся (вращающийся центр, рис. 1 11, в).

Вращение на заготовку при установке в поводковом патроне (рис. 1.11, г) передаётся через три поворачивающихся сектора 1, закреплённых на корпусе 2. Поворот секторов, происходящий под действием силы резания, обеспечивает заклинивание заготовки и её неизменное положение относительно вращающегося корпуса. Недостатком такого патрона является образование вмятин на заготовке в месте закрепления при больших силах резания.

Короткие заготовки некруглой формы устанавливают на специальном приспособлении, называемом планшайбой, или в четырёхкулачковом патроне. Прутки и длинные заготовки небольших диаметров обычно пропускают через сквозное отверстие шпинделя, выдвигая их на требуемую длину и зажимая в трёхкулачковом или цанговом патроне.

Наладка режима резания. К элементам режима резания относят скорость главного движения резания υ, м/мин, подачу S и глубину резания t, мм.

Скоростью главного движения резания υ называют расстояние, проходимое точкой режущей кромки инструмента относительно заготовки в единицу времени. При точении скорость резания υ определяют по формуле

υ = πDп/1000, (1.1)

где D — наибольший диаметр обрабатываемой поверхности заготовки 1 (рис. 1.12), мм; n — частота вращения заготовки, об/мин.

Подачей S называют расстояние, проходимое инструментом относительно заготовки в направлении движения подачи Ds за единицу времени. На токарных станках при установке значения подачи с помощью рукояток коробки подач в качестве единицы времени принимают один оборот заготовки. Такую подачу называют подачей за один оборот заготовки и обозначают Sо, мм/об.

Глубиной резания t называют расстояние по перепендикуляру между обрабатываемой 1 и обработанной 2 поверхностями заготовки. В соответствии с обозначениями, данными на рисунке 1.12, глубина резания определяется по формуле t = (D – d)/2, где D и d — соответственно диаметры обрабатываемой и обработанной поверхностей.

Глубиной резания t называют расстояние по перепендикуляру между обрабатываемой 1 и обработанной 2 поверхностями заготовки. В соответствии с обозначениями, данными на рисунке 1.12, глубина резания определяется по формуле t = (D – d)/2, где D и d — соответственно диаметры обрабатываемой и обработанной поверхностей.

Установку режима резания на станке осуществляют, руководствуясь заданными или выбранными по справочникам значениями элементов режима резания, следующим образом.

По заданному или выбранному значению скорости главного движения резания υ рассчитывают частоту вращения шпинделя nрасч по формуле

nрасч = 1000υ/πD. (1.2)

Вслед за этим выбирают по паспортным данным станка частоту вращения шпинделя nст, выполнив условие nст ≤ nрасч, и устанавливают рукоятки коробки скоростей в положения, соответствующие этому значению.

Наладка подачи инструмента заключается в установке рукояток на коробке подач станка в положения, обеспечивающие значение подачи Sо равное или меньшее значению подачи, указанной в технологической документации.

Для размерной наладки станка и получения при обработке заданного диаметра заготовки, резец необходимо установить на требуемую глубину резания t. На токарных станках для этого предусмотрено специальное устройство, называемое лимбом. Оно расположено у рукоятки винта поперечной подачи и представляет собой кольцо, на наружной поверхности которого нанесены деления. Поворот рукоятки и винта с лимбом на одно его деление соответствует перемещению резца в направлении глубины резания на расстояние, равное цене деления лимба. На станке 16К20 цена деления лимба поперечной подачи резца равна 0,05 мм.

Для установки глубины резания t следует:

— сообщить заготовке вращательное движение;

— вращением маховика движения продольной подачи и рукоятки винта движения поперечной подачи вручную подвести резец к наружной поверхности вблизи правого торца заготовки так, чтобы его вершина коснулась обрабатываемой поверхности заготовки;

— установить момент касания и отвести резец от заготовки вправо;

— вращением рукоятки винта поперечной подачи, используя лимб винта поперечного движения, переместить резец на глубину резания немного меньшую, чем глубина резания t;

— обточить заготовку с ручной подачей на длине 3–5 мм и отвести резец вправо, затем остановить станок и измерить диаметр полученной поверхности;

— установить резец на глубину резания, соответствующую половине значения разности между получившимся и требуемым диаметрами;

— включить механическую подачу резца и проточить заготовку.

кто осуществляет, схема, автоматический режим

Наладка токарного станка с ЧПУ – комплекс действий, направленных на приведение в работоспособное состояние станочного оборудования с числовым программным управлением. Наладка станков с системой ЧПУ – завершающий этап настройки прибора. После того, как она будет проведена, аппарат можно будет использовать в автоматическом или полуавтоматическом режиме. К наладочным действиям можно приступать в том случае, если программное обеспечение уже установлено.

Кто осуществляет наладку

Наладка станка с ЧПУ на обработку – сложная задача, выполнением которой занимается квалифицированные сотрудник, имеющий техническую подготовку.

Для успешной настройки станочного оборудования, наладчику ПУ требуется:

- знание на профессиональном уровне конструкции инструментального прибора;

- умение управлять аппаратом в разных режимах;

- умение использовать технологическую оснастку и другие инструменты фрезерного станка.

В обязанности наладчика входит программирование и запуск управляющих систем, а также проверка электроники и механики настраиваемых аппаратов в процессе эксплуатации. Он должен не только иметь теоретические знания о том, как настроить аппарат, но и обладать практическим опытом.

На должность наладчика обычно принимают людей с высшим образованием в области:

- машиностроения;

- программирования;

- электроники и вычислительной техники.

Наладчикам периодически необходимо проходить повышение квалификации. Это условие требуется в связи с периодическим обновлением станочных токарных приборов, их модернизацией, а также выпуском новых моделей.

Режимы работы ЧПУ

Осуществляя наладку управляющей программы и программного обеспечения, оператор агрегата использует режимы, чтобы выполнить корректировку работы станочного прибора. Выделяется несколько режимов, которые используются оператором:

- ввод информации – внедрение программы управления обработкой, ее анализ, поиск и устранение ошибок;

- автоматическая работа – процесс фрезерной обработки детали, регулировка действий, сохранение параметров;

- вмешательство наладчика – коррекция настроек, внесение новой информации без использования автоматического управления фрезерными станками;

- ручные действия – создание управляющей программы путем осуществления ручной обработки детали и сохранения необходимых параметров;

- редактирование – устранение ненужных кадров, ухудшающих качество обработки деталей;

- вывод информации – перенос загруженной программы на съемный носитель или другое устройство через подключение к сети;

- вычисление – получение нужных параметров на основе использования формул;

- использование дисплея – вывод обработки детали на экран в момент осуществления данной задачи;

- диагностика – проверка аппарата, после которой выводится предупреждение о возможных проблемах или сообщение об аварийном состоянии.

Особенность наладки заключается в том, что ее невозможно выполнить профессионально, используя всего один режим. Оператору приходится пользоваться несколькими режимами одновременно или поэтапно, чтобы выполнить осуществить настройку станочного прибора для выполнения необходимой задачи.

Схема наладки

Настройка выполняется пошагово в несколько этапов. Последовательность этапов изменять запрещено, иначе задача будет выполнена неправильно. Выделяется шесть основных этапов наладки:

- установка оборудования в фиксированное положение;

- монтаж приспособлений и рабочих механизмов;

- выполнение размерной настройки;

- ввод программы управления;

- обработка пробной заготовки;

- оценка работы управляющей программы и внесение коррекций.

Следует учитывать, что даже опытный наладчик не может настроить металлорежущие устройства без необходимости внесения изменений. Этот процесс называется подналадка. Он представляет дополнительную регулировку с целью повышения качества обработки. Если станок настраивал профессионал, он обязательно проведет подналадку, и детально рассмотрит ошибки.

Установка инструмента

Первый этап наладки – установка инструментов. Но начинать с установки можно только после очистки комплектующих от пыли, стружки и других загрязнений компоненты оборудования. Для этого рекомендуется использовать:

- ветошь;

- кисточки;

- зубную щетку.

Затем необходимо поместить заглушки в гнезда и отверстия с резьбой, использование которых не планируется. После этого следует убедиться, что винты находятся в исправном состоянии. Затягивая кулачки, нужно заблокировать вращение патрона. Это условие обеспечивается при помощи привода. Ключи, используемые для закрепления оборудования при установке, должны находиться в исправном состоянии.

Важно! При настройке рекомендуется использовать инструменты для усиления зажима. Они способны его перетянуть слишком сильно, в результате чего он придет в неисправное состояние.

Привязка инструмента

На втором этапе осуществляется привязка инструмента. Данная задача является одной из самых важных при наладке, которые выполняет оператор. От того, насколько правильно была понята теория, и не было ли допущено ошибок при привязке, зависит бесперебойная работа оборудования.

Привязка осуществляется с определением перемещений осей X и Z, по которым были зафиксированы вылеты. Для измерения используются не только программы, но и штангенциркуль. Рекомендуется использовать модель «колумбус». Также используются специальные датчики, позволяющие максимально точно определить вылеты. Предполагаемые значения вылетов вносятся в таблицу, после чего легче определить предполагаемую траекторию перемещения рабочего инструмента. Если она уже настроена, можно переходить к следующему этапу.

Определение нуля заготовки

Это значение определяется после того, как фрезерные станки будут привязаны. Оно укажет на зону поверхности заготовки, с которой начнется обработка. В большинстве случаев используется торцевая часть детали. Она имеет физическую поверхность, которой может коснуться инструмента. Если он не достает до заготовки, необходимо выбрать другую зону. Станок не переместит фрезу на нужно место автоматически, поэтому сделать это должен оператор.

Важно! Начинать обработку детали с холостым перемещением нельзя.

Для определения этого значения в наладочной системе числового программного управления предусмотрены две функции:

- первая рассчитана на разовую обработку, и после выключения ЧПУ станка не сохраняет значение нуля;

- вторая предназначена для серийной обработки, и обеспечивает сохранение данных после выключения аппарата.

Выбор функции осуществляется в зависимости от того, планируется ли производить несколько идентичных деталей.

Ввод и вывод программ управления

Ввод и вывод управляющей программы – одно из самых простых действий при работе со станком с ЧПУ. Для выполнения этой задачи необходимо подключить фрезерный прибор к управляющему устройству. В качестве него может выступать:

- стационарный компьютер;

- управляющий терминал;

- ноутбук.

Если используется компьютер или ноутбук, на него необходимо предварительно установить программу для станков. Указанные действия выполняются нажатием соответствующих клавиш. Они также могут быть подписаны на английском языке. Дополнительно после выбора задачи необходимо нажать клавишу «выполнить». Действия можно выполнять только при выключенном фрезерном станке.

Графический контроль за программой управления

Это действие необходимо в том случае, если ввод управляющей программы осуществлялся ручным способом, или в режиме корректировки вносилось большое количество изменений. Для включения графического контроля также предусмотрена специальная клавиша.

Данная функция позволяет следить за перемещениями фрезера, и фиксировать, по какой настроенной траектории он движется. Но она не берет во внимание коррекцию. Процесс обработки на станках выводится на экран, где за ним может наблюдать оператор. Эта особенность позволяет не только следить за работой фрезерных устройств, работающих с перебоями, но и исправных инструментальных приборов. Она позволяет свести к минимуму вероятность возникновения ошибки.

Важно! Перед запуском функции необходимо внести параметры заготовки, а также выставить значение нуля. Если этого не сделать, станок может выйти из строя, и ему потребуется ремонт.

Наладка в автоматическом режиме

Автоматический режим предполагает автономное движение инструмента, и контроль за ним покадрово. Если фрезерная обработка выполняется непрерывно, перемещать заготовку самостоятельно не нужно, но необходимо наблюдать за звуками. При малейшем изменении стандартного звука, следует нажать кнопку выключения. Для этого рекомендуется при управлении держать руку на клавише выключения. В противном случае будет нанесен вред заготовке, а станок может поломаться.

Программу не обязательно запускать с самого начала. Но она должна начинаться точкой смены инструмента. На большинстве управляющих программ не предусмотрена функция перезапуска. Запуск выполняется на компьютере или контроллере после выбора нужного кадра.

Расчет кинематической настройки токарно-винторезных станков 1К62 и 1К625

Структурная схема токарно-винторезного станка

Токарные станки делятся на универсальные и специализированные. Универсальные станки предназначены для выполнения самых разнообразных операций: обработки наружных и внутренних цилиндрических, конических, фасонных и торцовых поверхностей; нарезания наружных и внутренних резьб; отрезки, сверления, зенкования и развертывания отверстий. На специализированных станках выполняют более узкий круг операций, например, обтачивание гладких и ступенчатых валов, прокатных валков, осей колесных пар железнодорожного транспорта, различного рода муфт, труб и т. п. Универсальные станки подразделяются на токарно-винторезные и токарные. Токарные станки предназначены для выполнения всех токарных операций, за исключением нарезания резьбы резцами.

Наша промышленность выпускает различные модели токарных и токарно-винторезных станков — от настольных до тяжелых. Наибольший диаметр обрабатываемой поверхности на советских станках колеблется от 85 до 5000 мм, при длине заготовки от 125 до 24 000 мм. Некоторые токарно-винторезные станки оснащаются копировальными устройствами, которые позволяют обрабатывать сложные контуры без специальных фасонных резцов и комбинированного расточного инструмента, а также значительно упрощают наладку и подналадку станков.

Структурная схема токарно-винторезного станка представлена на рис. 7. Формообразование обеспечивается вращательным движением заготовки (В1) по цепи: электродвигатель 1 — шпиндель 2 со звеном настройки i0 и поступательным движением инструмента (П1 и П2) по цепи: шпиндель 2 — ходовой вал 4 (при точении) или шпиндель — ходовой винт 3 (при нарезании резьбы) со звеньями настройки iг и iкп.

Расчет кинематической настройки токарно-винторезных станков 1К62 и 1К625

Настройка кинематических цепей при выполнении разнообразных работ на токарно-винторезных станках сводится к подбору передаточных отношений передач коробок скоростей, подач и других механизмов, что осуществляется переключением соответствующих рычагов. Исключение представляет нарезание особо точных резьб или резьб с ненормализованным шагом. Конечным звеном резьбонарезной цепи является ходовой винт 68 (см. рис. 9) и маточная гайка, поэтому уравнение настройки согласно равенствам (5) и (9) можно написать в следующем виде (имея ввиду однозаходность винта)

1 оборот шпинделя i х tB = tH, (11)

где

i — передаточное отношение кинематической цепи от шпинделя до ходового винта.

tН — шаг нарезаемой резьбы;

tП — шаг ходового винта;

Схема кинематическая токарно-винторезного станка 1К62

Схема кинематическая токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Схема кинематическая токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Схема кинематическая токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Так как для рассматриваемого случая валы X, XII, XV и ходовой винт 68, связанные муфтами 98, 99 и 101, представляют собой единое звено, то передаточное отношение цепи

i = iп х iг. (12)

где

iп — передаточное отношение постоянных передач;

iг — передаточное отношение сменных колес (гитары) звена настройки. На основании уравнений (11) и (12)

iг = (1/ iп) х (tH/ tB)

Обозначив 1/ iп через С, получим

iг = С х (tH/ tB) (13)

Передаточное отношение iп чаще всего равно 1 : 1 или 1 : 2. Применительно к кинематической схеме, изображенной на рис. 9, значение iп может быть различным, в зависимости от положения блоков с зубчатыми колесами 26—28 и 35—33 на валах VIII и IX.

Если колесо 25, сидящее на шпинделе, сцеплено с колесом 26, то вращение механизму подач сообщает непосредственно шпиндель, и передаточное отношение постоянных передач iп от шпинделя к звену настройки (к гитаре) будет —

(60/60) х (42/42) = 1 или (60/60) х (28/56) = 1/2 (валы V, VIII, IX).

при нарезании резьбы с большим шагом (14—192 мм) передача движения осуществляется через звено увеличения шага, В этом случае блок колес 15—21 на шпинделе занимает правое положение, а колесо 27 на валу IV зацепляется с колесом 28 на валу VIII.

Передаточное отношение цепи от шпинделя до гитары (до вала /X) при сцеплении колес в такой последовательности будет в одном из вариантов таким:

iп = 54/27 х 88/22 х 88/22 х 45/45 х 42/42 = 32

Включение звена увеличения шага из четырех вариантов зацепления колес дает увеличение передаточного отношения от шпинделя до вала VIII в 2; 8 и 32 раза, что соответственно дает увеличение шага нарезаемой резьбы тоже в 2; 8 и 32 раза. В последнем варианте в реверсивном механизме (валы VIII и IX) включаются колеса 32 и 33 с передаточным отношением i = 1/2, поэтому шаг нарезаемой резьбы увеличивается не в 32, а в 16 раз.

Примеры настройки винторезной цепи без коробки подач. Настройку винторезной цепи будем производить только гитарой, выключив коробку подач (замыкаются муфты 98, 99, 101 и размыкается механизм Нортона; см. рис. 9).

Пример 1. Настроить станок 1К62 на нарезание однозаходной метрической резьбы с шагом tH = 1,75 мм.

Шаг ходового винта tB = 12 мм. Примем С = 1, т, е. замкнем колеса 34—35 с i = 1, тогда по уравнению (13)

iг = tH/ tB = 1.75/12 = 7/12 x 1/4 = 35/60 х 20/80

Как видим, на гитаре надо установить две пары зубчатых колес. Проверим условие их сцепляемости, согласно уравнению (151): для первой пары — а + Ь > с + 15; 35 + 60 > > 20 + 15; 95 > 35; для второй пары — с + d > b + 15; 20 + 80 > 60 + 15; 100 > 75.

Как видим, сцепляемость зубчатых колес обеспечена.

Пример 2. Настроить станок 1К62 на нарезание однозаходной дюймовой резьбы 3,5 нитки на 1″ (С = 1).

В этом случае

tH = 1″/3,5

Выразим шаги нарезаемой резьбы и ходового винта в одной системе единиц. Так как 1″ = 25,4 = 127/5 мм, то

tH = (1 х 127)/(3,5 х 5) мм

Тогда

iг = tH/ tB = (1 х 127)/(3,5 х 5 х 12) = (2 х 127)/(3,5 х 120) = (40 х 127)/(70 х 120) = 120/70 х 40/120.

Проверку сцепляемости зубчатых колес можно сделать аналогично.

Пример 3. Настроить станок 1К62 на нарезание однозаходного червяка модуля 3 мм. Шаг модульной резьбы tH = π*m*z, где m — модуль; z — число заходов червяка. Берем значение π = 22/7

iг = tH/ tB = π*m*z/ tB = (22 х 3 х 1)/(7 х 12) = 11/7 х 1/2 = 55/35 х 20/40

Нарезание многозаходной резьбы. При многозаходной резьбе под шагом tH понимают расстояние между параллельными сторонами профиля двух соседних витков. Поэтому для получения резьбы заданного шага tH механизм должен за 1 оборот заготовки переместить суппорт на величину хода резьбы s = k*tH где к — число заходов нарезаемой резьбы. Такого типа резьбы нарезают на ходовых винтах, многозаходных червяках и других деталях,

В общем случае при к заходах угол между соседними нитками (если смотреть в торец детали) будет:

R = 360°/ к

Многозаходная резьба нарезается двумя способами: после нарезания первой нитки заготовку поворачивают на часть оборота 1/к, предварительно разомкнув винторезную цепь, или, оставляя заготовку неподвижной, перемещают инструмент вместе с резцовыми салазками продольно на величину шага резьбы tH. Затем нарезают следующий заход и т. д.

На станке 1К62 имеется специальное делительное устройство для нарезания многозаходных резьб. Оно состоит из кольца с риской, укрепленного на корпусе передней бабки, и диска с делениями, насаженного на шпиндель и имеющего на периферии 60 делений. После нарезания первого захода шпиндель надо повернуть на число делений, равное 60/к. Это устройство позволяет

нарезать резьбы с числом заходов 2, 3, 4, 5, 6, 10, 12, 15, 20, 30, 60. На станках, не имеющих делительного приспособления, пользуются поводковой делительной планшайбой.

Пример. Изготовить резьбовой калибр с трехзаходной метрической резьбой с ходом s = 180 мм. Так как шаг резьбы большой, необходимо пользоваться звеном увеличения шага. Примем следующий вариант винторезной цепи (см. рис. 9):

1 об.шт х 54/27 х 88/22 х 88/22 х 45/45 х 28/56 х iг х 12 = s

где 12 — шаг ходового винта. Здесь

iп = 54/27 х 88/22 х 88/22 х 45/45 х 28/56 = 8

Обозначив 1/ iп через С, получим

iг = С х s/tB = 1/8 х 180/12 = 90/48

Настраивая гитару, колесо z = 90 установим на вал IX, а z = 48 — на вал X. Замкнем их промежуточным колесом с любым числом зубьев.

Читайте также: Технические характеристики, фотографии и чертежи токарно-винторезного станка 1К62

Список литературы

- Абрамов Е.И., Колесниченко К.А. и Маслов В.Т. Элементы гидропривода. Киев, «Техника», 1969.

- Аврутин Р.Д. Справочник по гидроприводам металлорежущих станков. М.—Л., «Машиностроение», 1965.

- Ачеркан Н.С, Гаврюшин А.А., Ермаков В. В. и др. Металлорежущие станки. М., «Машиностроение», 1965.

- Ачеркан Н.С. Расчет и конструирование металлорежущих станков. М., Машгиз, 1952.

- Башта Т.М., Зайченко И.3., Ермаков В.В. и Хаймович Е. М. Объемные гидравлические приводы. М., «Машиностроение», 1969.

- Брон Л.С. Агрегатные станки и автоматические линии.— «Станки и инструмент», 1969, № 3.

- Верхотуров Б.Я., Марков Н.Н. Прибор для контроля кинематической точности механизмов.— «Станки и инструмент», 1964, № 9.

- Владзиевский А.П. Некоторые вопросы научного обоснования развития технологии машиностроения и типаж металлорежущих станков.— «Станки и инструмент» 1964, № 4.

- Волоценко П.В. и Лебенсон М.Е. Унификация коробок подач и скоростей сверлильных станков.— «Станки и инструмент», 1967, № 2.

- Воронов А.Л. и Гребенкин И.А. Коробки передач металлорежущих станков. М., «Машиностроение», 1964.

- Врагов Ю.Д., Игнатов С.И., Муравин Ю. Б. и Саввин И. В. Многооперационные станки (обрабатывающие центры). М., НИИМАШ, 1970.

- Вульфсон И.А., Зусман В.Г. и Розинов А. Г. Кодирование информации управляющих программ. М., «Энергия», 1968.

- Гордеев А.Ф. и Соколов Ю.П. Гидростатические шпиндельные подшипники.— «Станки и инструмент», 1966, № 7.

- Дальский А.М. Цанговые зажимные механизмы. М., «Машиностроение», 1966.

- Детали и механизмы металлорежущих станков. Под ред. Д. Н. Решетова. М., «Машиностроение», 1972.

- Еникеев X.М. Рациональные кинематические схемы коробок скоростей.— «Станки и инструмент», 1968, № 1.

- Ермаков В.В. Гидравлический привод металлорежущих станков. М., Машгиз, 1963.

- Игнатьев Н.В. О сложенной структуре привода шпинделя.— Сб. «Исследования в области металлорежущих станков». Под ред. Н. С. Ачеркана, вып. 4. М., Машгиз, 1961.

- Кабатов Н.Ф. и Лопато Г. А. Конические колеса с круговыми зубьями. М., «Машиностроение», 1966.

- Костиков Ф.В. Новые схемы и конструкции многороликовых торовых вариаторов. — Сб. «Передаточные механизмы». М., «Машиностроение», 1966.

- Коцюбинский О.Ю. Коробление чугунных отливок от остаточных напряжений. М., «Машиностроение», 1965.

- Крагельский И.В. Трение и износ. М., «Машиностроение», 1968.

- Кривоухов В.А., Петруха П. Г., Бруштейн Б. Е. и др. Резание конструкционных материалов, режущие инструменты и станки. М., «Машиностроение», 1967.

- Кудинов В.А. Динамика металлорежущих станков. М., «Машиностроение», 1967.

- Кучер И.М. Металлорежущие станки. М.—Л., «Машиностроение», 1964.

- Левина 3.М. Расчет контактных деформаций направляющих.— «Станки и инструмент». 1965, № 1.

- Левит Г.А. Передачи винт—гайка качения (шариковые).— «Станки и инструмент», 1963, № 4.

- Левит Г.А. и Лурье Б. Г. Расчет гидростатических незамкнутых направляющих.— «Станки и инструмент», 1963, № 10.

- Левит Г.А. и Лурье Б. Г. Исследование и расчет направляющих с гидроразгрузкой.— «Станки и инструмент», 1965, № 5.

- Локтев Д.А. Металлорежущие станки. М., «Машиностроение», 1968.

- Лоскутов В.В. Зуборезные станки. М., «Машиностроение», 1967.

- Малахов Я.М. Зубообрабатывающие и резьбофрезерные станки и их наладка. М., «Высшая школа», 1967.

- Макаров А.И. Резание труднообрабатываемых материалов при помощи ультразвуковых и звуковых колебаний. М., Машгиз. 1962.

- Марков А.И. Ультразвуковое резание труднообрабатываемых материалов. М., «Машиностроение», 1968.

- Матвеев В.Н., Остапенко В. Ф. и Pay Т. Т. Агрегатные станки. М., «Машиностроение», 1965.

- Меламед Г.И., Цветков В. Д. и Айзман Д. С. Агрегатные станки. М., «Машиностроение», 1964.

- Миронов Е.А. Модернизация коробки скоростей консольно-фрезерных станков,—«Станки и инструмент», 1962, № 11.

- Монина М.А., Мороз И. И. Электромеханические методы размерной обработки.—«Станки и инструмент». 1964. № 8.

- Муратов В.А. и Павловский С. А. Гидроцилиндры. Конструкции и расчет. М., «Машиностроение», 1966.

- Пинегин С.В. Контактная прочность в машинах. М., «Машиностроение», 1965.

- Пономарев А.Ф. и Гедык П. К. Смазка оборудования. М., Машгиз, 1962.

- Попилов Л.Я. Электрофизическая и электрохимическая обработка материалов. М., «Машиностроение», 1969.

- Проников А.С. Основы надежности и долговечности машин. М., «Стандарты», 1969.

- Проников А.С Расчет и конструирование металлорежущих станков. М., «Высшаяшкола», 1967.

- Проников А.С. Пластмассы для направляющих скольжения.— Сб. «Пластмассы в машиностроении». М., «Машиностроение», 1964.

- Проников А.С. Саморегулирование в станках-автоматах. М., «Московский рабочий», 1965.

- Пуш В.Э. Малые перемещения в станках. М., Машгиз, 1961.

- Пясик И.Б. Шариковые механизмы. М., Машгиз, 1962.

- Ратмиров В.А., Чурин И. Н. и Шмутер С. Л. Повышение точности и производительности станков с программным управлением. М., «Машиностроение», 1970.

- Рыбкин А.Л. Затыловочные станки. М., «Машиностроение», 1964.

- Семишин М.М. Динамика привода подави стола вертикально-фрезерных станков.— «Станки и инструмент», 1968, № 3.

- Спиридбнов А.А. Металлорежущие станки с программным управлением. М., «Машиностроение», 1972.

- Соколов Ю.Н. Тепловые расчеты деталей станков.— «Станки и инструмент». 1968, № 1.

- Тарзиманов Г.А. Проектирование металлорежущих станков. М., «Машиностроение», 1972.

- Тепинкичиев В.К., Красниченко Л. В., Тихонов А. А. и Колев Н. С. Металлорежущие станки. (Краткий курс). М., «Машиностроение», 1972.

- Тепинкичиев В.К. Предохранительные устройства от перегрузки станков. М., «Машиностроение», 1968.

- Турпаев А.И. Самотормозящие механизмы. М., «Машиностроение», 1966.

- Чалый-Прилуцкий А. Н. Обоснование и определение основных технических характеристик металлорежущих станков и их проектирование. М., «Высшая школа», 1969.

- Чернавский С.А. Подшипники скольжения. М., Машгиз, 1963.

- Шаумян Г.А. Автоматы и автоматические линии. М., Машгиз, 1961.

- Эксплуатация электроимпульсных и ультразвуковых станков. М., НИИМАШ, 1969.

- Электрофизические и электрохимические станки. Каталог-справочник. М., НИИМАШ, 1969.

- Этин А.О. Кинематический анализ методов обработки металлов резанием. М., «Машиностроение», 1964.

Москва, «Машиностроение», 1973. Под редакцией проф. В.К. Тепинкичиева

Установка коррекции на токарный инструмент с помощью устройства автоматической настройки инструмента

×

Результаты поиска

веб-страниц

Изображения

- <

- 1

- >

- машины

-

Вертикальные мельницы- Вертикальные мельницы

- VF серии

- Универсальные станки

- VR серии

- Мини-заводы

- Пресс-формы

- Сверло / метчик / фреза серии

- Инструментальные фрезы

- Компактные мельницы

- Портальная серия

- ВК-400

- Настольная мельница

- Симулятор управления

- Фрезерный погрузчик автозапчастей

-

Многоосевые решения- Многоосные решения

-

Haas G10 Программируемая настройка смещения G-код

Обычно станки с ЧПУ вручную вводят / устанавливают смещения инструмента через панель управления станка с ЧПУ.

Но если вы хотите установить коррекцию инструмента и рабочую коррекцию с помощью программы, вы можете использовать G-код настройки программируемой коррекции G10 ЧПУ Haas.

Удобно иметь коррекцию инструмента и заготовки внутри программы, поэтому, если другие станки с ЧПУ изменят коррекцию инструмента для своего использования, вам не о чем беспокоиться, поскольку код G10 Set Offset перезапишет старые значения запрограммированными вами значениями коррекции.

Связанный G-код Fanuc G10 для станков с ЧПУ Программируемая настройка смещения

Токарный станок с ЧПУ Haas

Токарный станок с ЧПУ Haas Настройка программируемого смещения G10

G10 позволяет программисту задавать смещения в программе. Использование G10 заменяет ручной ввод смещений

(т. Е. Длины и диаметра инструмента и смещений рабочих координат).

Haas Токарный станок с ЧПУ Программирование G10 Задать смещения

G10 L P Q R

L – Выбирает категорию смещения.

- L2 Начало координат заготовки для ОБЩЕГО и G54-G59

- L10 Геометрия или коррекция сдвига

- L1 или L11 Износ инструмента

- L20 Начало координат вспомогательной заготовки для G110-G129

P – Выбирает конкретное смещение.

- P1-P50 Справочная геометрия, износ или смещения нулевой точки (L10-L11)

- P51-P100 Референтные смещения смещения (YASNAC) (L10-L11)

- P0 Справочные данные ОБЩЕЕ смещение рабочей координаты (L2)

- P1-P6 G54-G59 опорные рабочие координаты (L2)

- P1-P20 G110-G129 опорные вспомогательные координаты (L20)

- P1-P99 G154 P1-P99 вспомогательные опорные координаты (L20)

Q – мнимое направление вершины вершины инструмента

R – Радиус вершины инструмента

U – Сумма приращения, добавляемая к смещению оси X

W – Сумма приращения, добавляемая к смещению оси Z

X – Смещение оси X

Z – Смещение оси Z

Примеры программирования Haas ЧПУ G10 Установить смещения

G10 L2 P1 W6.0

Переместите координату G54 на 6.0 единиц вправо

G10 L20 P2 X-10.Z-8.

Установить рабочую координату G111 на X-10.0, Z-8.0

G10 L10 P5 Z5.00

Установить смещение геометрии инструмента № 5 на 5,00

G10 L11 P5 R.0625

Установить смещение инструмента № 5 на 1/16 ”

.Определение приводного инструмента для токарного станка с ЧПУ и связанные с ним M-коды ЧПУ Haas

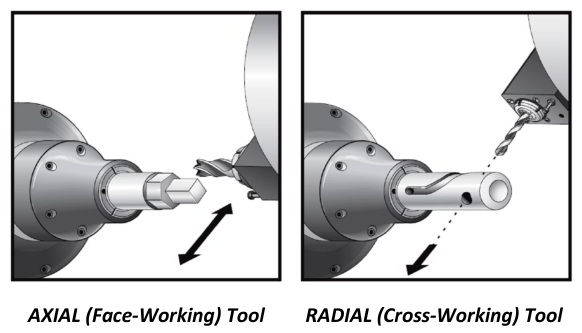

Определение приводного инструмента для токарного станка с ЧПУ

Параметр приводного инструмента для токарного станка с ЧПУ позволяет приводить в движение инструменты с осевым или радиальным приводом для выполнения таких вторичных операций, как сверление или нарезание резьбы, как на лицевую сторону детали и по диаметру. Главный шпиндель обеспечивает индексацию с точными приращениями для позиционирования детали и воспроизводимости.

Токарный станок с ЧПУ, осевой и радиальный приводные инструменты

Перед использованием приводного инструмента на токарном станке с ЧПУ, токарный станок с ЧПУ должен быть подготовлен для работы с приводным инструментом.

например,

- Установите параметры Haas Параметры ЧПУ Приводной инструмент с циклами G81, G82, G83, G85, G89, G95

- Привод рабочего инструмента должен быть включен.

- Приводной инструмент должен вращаться вперед / назад с некоторой запрограммированной скоростью.

- Зажим / Разжим главного шпинделя для работы.

- Можно использовать ориентацию шпинделя.

- Ось C может использоваться для более точной работы с приводным инструментом.

- В конце приводной инструмент должен быть остановлен

- Привод рабочего инструмента должен быть отключен (на некоторых станках с ЧПУ привод рабочего инструмента автоматически отключается при вращении револьверной головки).

Haas Токарный станок с ЧПУ М-коды подвижного инструмента

Ниже приведены M-коды, которые в основном используются при использовании приводного инструмента на токарном станке с ЧПУ haas.

M133 Live Tool Drive Forward

Включает двигатель рабочего инструмента на (PXXXX) об / мин, например,

M133 P1000

. Вышеупомянутая программа с ЧПУ включает рабочий инструмент вперед до 1000 об / мин.

Когда задействован приводной инструмент, двигатель приводного инструмента медленно вращается в течение нескольких миллисекунд для включения замковой шестерни.

Токарный станок с ЧПУ Приводной инструмент

M134 Привод приводного инструмента Реверс

Включает обратное направление двигателя приводного инструмента на (PXXXX) об / мин, например,

M134 P1000

Приведенная выше программа с ЧПУ включает обратный ход рабочего инструмента на 1000 об. / Мин.

M135 Упор привода приводного инструмента

M135 останавливает приводной инструмент.

Главный шпиндель зажима M14 / Главный шпиндель M15 Освободить главный шпиндель

Главный шпиндель зажима M14 или включает тормоз шпинделя.

M15 разжимает или выключает тормоз шпинделя.Шпиндель автоматически разжимается при подаче команды на смену инструмента или при подаче команды на новую скорость шпинделя. Также при нажатии кнопки RESET шпиндель разжимается.

M19 Ориентация шпинделя

Опция ориентации шпинделя позволяет позиционировать шпиндель под определенным запрограммированным углом.

M19 сориентирует шпиндель в нулевое положение. Значение P или R с M19 используется для ориентации шпинделя в определенное положение (в градусах).

M119 сориентирует вторичный шпиндель.

Считывание ориентации шпинделя M19 – ориентация вспомогательного шпинделя M119.

Для примера программы с ЧПУ, которая использует ориентацию шпинделя M19, прочтите Код программирования токарного станка с приводом от привода – Ориентация шпинделя ЧПУ Haas

M154 Включение оси C / M155 Отключение оси C

M154 Включение оси C

M155 Отключение оси C

Эти коды включают, включают и выключают двигатель оси C.

Ось C обеспечивает высокоточное двунаправленное движение шпинделя, которое полностью интерполируется с движением X и / или Z. Можно управлять скоростью шпинделя от 0,01 до 60 об / мин.

В качестве примера программы с ЧПУ для оси C прочтите Пример программирования токарного станка для оси C с помощью приводных инструментов на ЧПУ Haas

.При установке нового токарного станка или перемещении токарного станка в мастерской важно убедиться, что он правильно настроен, чтобы получить точную работу. На этой странице подробно описан один метод настройки токарного станка. | |||||||

| Подъемные блоки. Многие токарные станки поставляются с подъемными блоками, которые позволяют регулировать станину. Любой токарный станок, который стоит на стенде, тоже будет иметь такую возможность. Но если на вашем токарном станке нет подъемных блоков, их можно сделать из толстого стального блока и стержня с резьбой. У My Myford никогда не было подставки, поэтому он устанавливается на деревянной скамье с помощью подъемных блоков, изготовленных, как показано на рисунке. | Самодельные блоки подъемные | ||||||

Первая операция – установить токарный станок на блоки и отрегулировать его по уровню.Здесь пригодится точный спиртовой уровень, но лучше любой уровень, чем ничего. Для регулировки уровня отрегулированы нижние гайки на подъемных блоках, а верхние оставлены незакрепленными. | |||||||

Следующее, что нужно сделать, это закрепить токарный станок, затянув верхние гайки на подъемных блоках, но при этом важно не перекручивать станину токарного станка. Чтобы следить за скручиванием станины при затягивании гаек, можно контролировать кусок прямого стержня, установленный в патроне, с помощью DTI. Подойдет любой кусок бруска, но нельзя считать его прямым. Таким образом, когда планка находится в патроне, а индикатор DTI касается верхнего края, планку следует повернуть, чтобы найти максимальное и минимальное показания. | Измерительная рейка DTI выходит из-под патрона. | ||||||

Этот кусок стержня дал следующие показания | Минимальное чтение | Максимальное чтение | |||||

Затем патрон повернули, чтобы найти середину между этими показаниями. При такой ориентации верх стержня можно считать прямым. Больше не поворачивая патрон. Седло (с DTI на борту) было перемещено на другой конец стержня, где его можно было использовать для контроля скручивания станины при затягивании болтов. В идеале DTI должен показывать одно и то же как возле патрона, так и ниже по планке, но не беспокойтесь, если это не так. Просто убедитесь, что индикатор DTI на конце планки не меняется во время затяжки крепежных болтов. | Среднее значение | ||||||

На токарном станке хорошего качества, с которым нужно было начинать прямо, такая тщательная затяжка болтов должна обеспечить минимальную деформацию станины. Однако для точной настройки токарного станка необходимо повернуть контрольную деталь и сравнить диаметр около патрона и дальше, чтобы проверить, что токарный станок вращается параллельно. | |||||||

| Тестовая токарная обработка Может быть изготовлен испытательный стержень с центральным просверленным отверстием на обоих концах и двумя «рабочими» участками большего диаметра, которые можно использовать для этого испытания.Эти испытательные стержни можно купить или изготовить, спаяв вместе несколько подходящих деталей. Моя испытательная планка такая же, как и ранее, с двумя чугунными кольцами, закрепленными установочными винтами. | Испытательная штанга в патроне | ||||||

Пробные разрезы следует выполнять с очень легким давлением, чтобы минимизировать прогиб стержня | |||||||

На этих рисунках показан диаметр двух секций испытательного стержня при первом проходе после первоначальной настройки. | Диаметр на конце патрона = 34,75 мм | Конец задней бабки = 34,80 мм | |||||

Размеры показывают, на какую величину необходимо повернуть кровать, чтобы она точно соответствовала изголовью. Для скручивания станины регулируется только конец задней бабки, и величину регулировки можно измерить с помощью DTI сбоку на испытательной планке. Если испытательная секция задней бабки большая (как в этом случае), станину необходимо поднять с передней стороны, чтобы увеличить рез на конце задней бабки. Если диаметр меньше на конце задней бабки, то станину следует опустить на переднем крае. | Измерение необходимого скручивания станины. | ||||||

Продолжая этот рабочий пример: Разница в диаметрах 34,8 мм – 34,75 мм = 0.05 мм Инструмент должен переместить половину этой суммы. Таким образом, DTI был установлен, как показано на рисунке, и платформа поднялась спереди, чтобы переместить иглу на 0,025 мм. После этой регулировки был сделан еще один легкий пробный разрез, чтобы проверить результат. | |||||||

Для проверки центровки задней бабки использовалась та же планка, на этот раз установленная между центрами.Легкие контрольные разрезы с последующими сравнительными измерениями возле патрона и задней бабки укажут на необходимость регулировки. После выравнивания ствол задней бабки был выдвинут, и испытание было повторено для проверки углового смещения. Если угол задней бабки отрегулирован, проверку соосности следует повторить еще раз. | Испытательная штанга, установленная между центрами для проверки центровки задней бабки. | ||||||