Настройка токарного станка для нарезания резьбы резцом: Кинематическая настройка токарно-винторезного станка 16К20 для нарезания резьбы

alexxlab | 12.05.2023 | 0 | Разное

Практическое занятие 9 Расчет настройки токарно-винторезного станка на нарезание резьбы резцом

Задание.Рассчитать передаточное числоiги числа зубьев гитары сменных колесa,b,c,dи числа зубьев колес механизма Нортона для нарезания метрической и дюймовой резьбы на токарно-винторезном станке. Для гитары выполнить проверку по условию сцепляемости.

Исходные данные:

Рнр − шаг метрической резьбы; мм; Рхв − шаг ходового винта, мм; n − число ниток на дюйм для дюймовой резьбы; C − постоянная кинематической цепи; Кнр число заходов нарезаемой резьбы. Исходные данные приведены в табл.10. Число заходов нарезаемой резьбы для всех вариантов принимается равным 1.

Теоретические сведения.Одной

из функций токарно-винторезного станка

является нарезание резьбы резцом.

Кинематическая цепь, служащая для

настройки токарно-винторезного станка

на нарезание резьбы резцом, является

внутренней цепью и связывает вращение

шпинделя и перемещение суппорта.

a

b

c

d

Рис. 7. Резьбонарезная цепь токарно-винторезного станка.

a, b, c, d − числа зубьев колес гитары

Расчет гитары сменных колес для нарезания метрической резьбы производится по формуле

.

Расчет гитары сменных колес для нарезания дюймовой резьбы производится по формуле

.

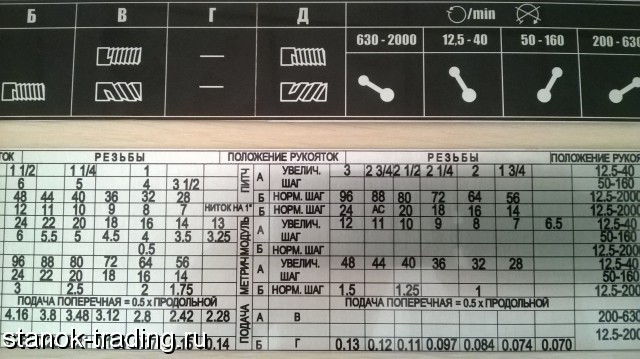

Таблица 10

Исходные данные для расчета настройки токарно-винторезного

станка на нарезание резьбы резцом

Вариант | Рнр | Рхв | С | n |

1 | 1 | 4 | 6 | 4 |

2 | 2 | 2 | 8 | 5 |

3 | 3 | 5 | 10 | 6 |

4 | 4 | 6 | 12 | 7 |

5 | 5 | 8 | 14 | 8 |

6 | 1,5 | 2 | 16 | 9 |

7 | 2,5 | 5 | 20 | 10 |

| 8 | 3. | 4 | 26 | 11 |

9 | 4,5 | 6 | 30 | 12 |

10 | 5,5 | 8 | 34 | 14 |

11 | 6 | 4 | 36 | 16 |

12 | 5 | 40 | 18 | |

13 | 1,25 | 4 | 6 | 20 |

14 | 1,75 | 6 | 8 | 6 |

15 | 2,25 | 8 | 10 | 7 |

16 | 2,75 | 4 | 12 | 8 |

17 | 1,5 | 2 | 14 | 9 |

18 | 1,25 | 2 | 16 | 10 |

19 | 1 | 5 | 20 | 11 |

20 | 2 | 6 | 26 | 12 |

21 | 3 | 8 | 14 | |

22 | 3,5 | 4 | 34 | 16 |

23 | 4,5 | 2 | 36 | 18 |

24 | 6 | 6 | 40 | 20 |

Шестиступенчатый механизм Нортона

служит для настройки токарно-винторезного

станка на нарезание резьбы резцом.

1

2

3

Рис. 8. Механизм Нортона:

Практическая работа №5 “Настройка токарно-винторезного станка на нарезание заданной резьбы”

ИНСТРУКЦИОННАЯ КАРТА №5

ПО ДИСЦИПЛИНЕ «ОБРАБОТКА МЕТАЛЛОВ РЕЗАНИЕМ, СТАНКИ И ИНСТРУМЕНТЫ»

Тема 2.3 Станки токарной группы. Основные виды станков. Станки токарной группы с числовым программным управлением

ПРАКТИЧЕСКАЯ РАБОТА №5

Тема «Настройка токарно-винторезного станка на нарезание заданной резьбы. Подбор сменных шестерен гитары станка»

Цель работы: изучить кинематику токарно-винторезного станка в связи с нарезанием различных видов резьб, ознакомиться с методами расчета сменных зубчатых колес гитары.

Оборудование, материалы и инструменты: Инструкционная карта, обучающие видеоролики, справочные таблицы, калькулятор, чертежные инструменты

Литература:

http://vidoz.pp.ua/video/qWt67wtaiJR-video-kak-narezat-rezbu-na-tokarnom-stanke-1k62.html

https://www.youtube.com/watch?v=Cf0gBVMFBLo

http://machinetools.aggress.ru/index.php/tokarnyj-stanok/narezanie-rezby/97-nastrojka-tokarno-vintoreznogo-stanka

Справочник технолога-машиностроителя. Т.2./Под ред. А.Г. Косиловой и Р.К. Мещерякова. – М.: Машиностроение, 1986

Общие сведения

Настройка токарного станка для нарезания резьбы заключается в том, чтобы обеспечить перемещение резца на величину шага (хода) резьбы за один оборот детали.

Настройка станков производится путем соответствующей установки рычагов на коробке подач, а при нарезании резьбы заданного шага, отсутствующего в коробке подач, путем подбора сменных шестерен на гитаре станка.

Схема передачи движения от шпинделя станка к ходовому винту через две группы шестерен. Первая группа имеет постоянное передаточное отношение. Она служит для изменения направления вращения ходового винта. Обычно передаточное отношение этой группы равно 1. Передаточное отношение второй группы можно изменять, устанавливая шестерни с различными числами зубьев. Известно, что передаточное отношение пары зубчатых колес, имеющих соответственно числа (ведущее колесо, от которого передается вращение; ведомое колесо, воспринимающее вращение), равно отношению числа зубьев ведущего колеса к числу зубьев ведомого. Если имеется две или более пар колес, то общее передаточное отношение будет равно произведению передаточных отношений каждой пары. В качестве сменных колес обычно применяются наборы шестерен, у которых числа зубьев кратны пяти: 20, 25, 30 и т. д. до 120, иногда наборы кратны трем: 21, 24, 27 и т. д. до 120. В каждый набор входит шестерня со 127 зубьями, необходимая для нарезания дюймовых резьб на станках, имеющих ходовой винт с метрической нарезкой, и метрических резьб на станках, у которых ходовой винт с дюймовой резьбой.

При подсчетах необходимо, чтобы величина шага была выражена в одинаковых мерах длины, обычно в миллиметрах. Так, например, если шаг выражен в дюймах, то для перевода в миллиметры его необходимо умножить на 25,4; если указан не шаг, а число ниток на 1 градус, необходимо узнать шаг в дюймах, разделив на число ниток, и затем перевести в миллиметры, умножив на 25,4; если нарезается червяк, у которого известен модуль, то шаг определяют, умножением.

На практике применяются два способа подбора сменных зубчатых колес: а) разложение передаточного отношения на сомножители и б) замена точного отношения приближенным. Первый способ применяется тогда, когда отношение можно разложить на множители, кратные зубчатым колесам, имеющимся в наборе.

Второй способ применяется тогда, когда передаточное отношение не может быть осуществлено имеющимся набором колес. В этом случае точное отношение заменяется приближенным. При этом допускается некоторая ошибка.

Для подбора передаточного отношения гитары используются следующие наборы сменных зубчатых колёс:

1. «чётный» набор, содержащий зубчатые колёса с числом зубьев, кратным двум: 20, 22, 24, …, 118, 120;

2. «пятковый» набор, содержащий зубчатые колёса с числом зубьев, кратным пяти: 20, 25, 30, …, 115, 120.

Задание:

Посмотреть видео 1,2.

По исходным данным произвести подбор сменных зубчатых колес гитары станка.

Ответить на контрольные вопросы.

Сформулировать вывод.

Исходные данные для расчета

№ варианта | Тип станка | Шаг резьбы, Sp мм | Шаг ходового винта, Sx мм | Передаточное отношение трензеля |

16К20 | 1 | 5 | 1 | |

16К20 | 1,5 | 6 | 1 | |

16К20 | 1,5 | 7,5 | 1 | |

16К20 | 2 | 6 | 1 | |

16К20 | 2 | 10 | 1 | |

16К20 | 2,5 | 12,5 | 1 | |

16К20 | 3 | 15 | 1 | |

16К20 | 3,5 | 17,5 | 1 | |

16К20 | 4 | 20 | 1 | |

16К20 | 4,5 | 9 | 1 |

Расчет сменных зубчатых колес

а) Для расчета сменных зубчатых колес введем следующие обозначения:

Sp – шаг нарезаемой резьбы, мм;

Sx – шаг ходового винта, мм;

iтр = a/b – передаточное отношение трензеля;

i = (z1/z2)*(z3/z4) – передаточное отношение сменных зубчатых колес.

Из схемы (рисунок 1) следует, что за один оборот шпинделя ходовой винт сделает 1об шп* iтр* i оборотов и переместив суппорт и резец на расстояние 1об шп* iтр* i * Sx мм. Это перемещение резца за один оборот шпинделя равняется шагу резьбы Sp т.е. 1об шп* iтр* i * Sx = Sp мм.

Так как в большинстве случаев a=b, т.е. передаточное отношение трензеля iтр равно единице, то из уравнения получим i = Sp/Sx, т.е. передаточное отношение сменных зубчатых колес равно шагу нарезаемой резьбы деленному на шаг ходового винта.

Рисунок 1 – Схема передачи движения от шпинделя к ходовому винту при нарезании резьбы на токарно-винторезном станке

б) определим передаточное отношение сменных зубчатых колес по исходным данным:

i = Sp/Sx

Допустим, что на токарном станке с шагом ходового винта 6 мм требуется нарезать резьбу с шагом 2 мм. Для этого случая передаточное отношение сменных колес i = 2/6.

Для этого случая передаточное отношение сменных колес i = 2/6.

Следовательно, если соединить шпиндель и ходовой винт любой парой колес, передаточное отношение которых равно 2/6, то на детали получится резьба с шагом 2 мм.

Чтобы по передаточному отношению подобрать числа зубьев сменных колес, нужно числитель и знаменатель дроби умножить на одно и тоже число таким образом, чтобы произведение получилось целым числом и равнялось числу зубьев, имеющихся в наборе сменных зубчатых колес. Например, если передаточное отношение i = 2/6, то умножая числитель и знаменатель соответственно на 10, 15 или 20, получим: i = 2*10/6*10 = 20/60, i = 2*15/6*15 = 30/90, i = 2*20/6*20 = 40/120.

Числа 20 и 60, 30 и 90, 40 и 120 обозначают соответственно числа зубьев отдельных пар сменных зубчатых колес, обеспечивающих получение на данном станке резьбы с шагом 2 мм. Нужно запомнить, что в числителе стоит число зубьев ведущего колеса, а в знаменателе – ведомого. Таким образом, колеса 20, 30 и 40 являются ведущими, а колеса 60, 90 и 120 – ведомыми.

Таким образом, колеса 20, 30 и 40 являются ведущими, а колеса 60, 90 и 120 – ведомыми.

Первое ведущее колесо из любой пары подобранных колес устанавливают на валу трензеля, а второе ведомое колесо из той же пары ставят на конец ходового винта.

Если требуемое передаточное отношение не может быть обеспечено одной парой колес, подбирают передачи с двумя, а иногда и тремя парами сменных колес. На рисунке 1 показана передача с двумя парами зубчатых колес.

в) из набора зубчатых колес выбираем 2 зубчатые пары так, чтобы выдержать передаточное отношение, определенное в пункте б).

i = (z1/z2)*(z3/z4)

для этого передаточное отношение разложим на множители: 1*2/2*3 и каждый множитель умножаем на одно и то же число (например на 20), чтобы получить число зубьев из стандартного ряда. Выбираем из «пяткового» набора z1 = 20, z3 = 40, z2 = 40, z4 = 60

i = (z1/z2)*(z3/z4) = 20/40 * 40/60 = 800/2400 = 2/6

2. 2. Проверка правильности подсчета сменных зубчатых колес.

2. Проверка правильности подсчета сменных зубчатых колес.

Чтобы проверить правильность подсчета сменных колес, нужно полученное передаточное отношение умножить на шаг ходового винта, при этом результат умножения должен дать шаг нарезаемой резьбы; это следует из формулы: Sp = i*Sx мм.

Если же по формуле будет получен шаг резьбы, не соответствующий требуемому, то это покажет, что подсчет сменных колес сделан неверно.

а) Проверим правильность подсчета колес в предыдущем примере, где i = 20/40 * 40/60 и Sx =6 мм; Sp = i * Sx = 20/40 * 40/60 * 6 = 2 мм, т.е. колеса подобраны правильно.

2.3. Проверка сцепления сменных колес. Подобранные расчетом колеса не всегда могут быть между собой сцеплены. Может случиться, что одно из них вплотную подойдет к пальцу гитары. Чтобы сменные зубчатые колеса можно было установить на гитаре, обеспечив их сцепление, необходимо выполнить следующее условие:

Сумма чисел зубьев первой пары колес (z1+z2) должна быть больше числа зубьев второго ведущего колеса (z3) не менее чем на 15, а сумма чисел зубьев второй пары колес (z3+z4) должны быть больше числа зубьев первого ведомого колеса (z2) тоже не менее чем на 15.

а) Проверим возможность сцепления колес, подобранных применительно к нашему примеру, где i = z1*z2/z3*z4 = 20/40 * 40/60.

– Разность между суммой чисел зубьев первой пары колес z1+z2 = 20+40 = 60 и числом зубьев z3 = 40 больше 15 и равно 20.

– Сумма чисел зубьев второй пары колес z3+z4 = 40+60 = 100 также больше числа зубьев z2 = 40 (разность равна 60). Следовательно, сцепление колес возможно.

Если бы условия сцепления не были выдержаны, то нужно сначала поменять местами ведомые или ведущие колеса. Если и такая перестановка не удовлетворит условиям сцепления, необходимо заново сделать подсчет.

Контрольные вопросы

В чем заключается настройка токарного станка для нарезания резьбы?

Как производится настройка станков?

Для чего служит первая группа шестерен?

Как определяется передаточное отношение нескольких пар зубчатых колёс?

Какие наборы шестерен применяются в качестве сменных колес?

Какие зубчатые колёса содержит «чётный» набор сменных зубчатых колёс?

Какие зубчатые колёса содержит «пятковый» набор сменных зубчатых колёс?

Какие два способа подбора сменных зубчатых колес обычно применяют на практике?

Вывод: в ходе выполнения практической работы ….

Как нарезать резьбу на токарном станке

васкон2196

Известный член

- #1

Искал, искал и не нашел подходящего места, чтобы посмотреть, как нарезают резьбу на токарном станке. Сегодня утром я попытался навернуть резьбу на 3/4″-10 и продолжал накручивать ее. Затем я попробовал навернуть на 1/2″-20, и это тоже не сработало… резьба гайки натянута, но очень рыхлая. Я думаю, что правильно устанавливаю рычаги, запуская поперечный салазок в одном и том же месте, каждый раз подавая смесь от 0,003 до 0,005, и установка очень жесткая.

Соединение было расположено под углом около 30 градусов, как предполагалось. Я запускаю токарный станок на самой низкой скорости.

Я запускаю токарный станок на самой низкой скорости.

Я просмотрел несколько видеороликов о многопоточности, но ни один из них не помог. Всегда выглядит проще, когда это делает кто-то другой. :wall:

peterw51

петерв51

- #2

Привет, Крис, я буду с интересом следить за твоим ответом, так как это то, что я пытаюсь понять, я уверен, что ты получишь необходимую информацию от участников, поскольку они кажутся хорошими людьми!

альберторк19

Известный член

- #3

Попробуйте видео mrpete222 на Youtube, у него есть несколько видео по нарезке винтов, включая резьбу Acme. Вы также можете попробовать небольшую книгу Мартина Клива “Нарезание резьбы на токарном станке”

кункв

Известный член

- #4

Привет, Крис,

В книге Саут-Бенда «Как запустить токарный станок» есть хороший раздел о нарезании резьбы. Книга Мартина Клива тоже хороша, но книга Саут-Бенд была бы моей первой остановкой. Атлас опубликовал замечательную книгу о токарных работах, но я не помню названия книги.

Какой токарный станок вы используете и как вы набираете резьбу для каждого прохода, нарезной диск?

Чак

Замковый ствол

Известный член

- #5

Привет, Крис,

Если я могу дать вам один совет “Сын мой”,

ТЫ ОБЪЯВЛЯЕШЬ ЕГО.

Как нарезать резьбу на токарном станке по металлу.

Или любые другие вопросы с инструкциями, которые у вас могут возникнуть.

Это открыло для меня совершенно новый мир в CAD-чертеже, зачем изобретать велосипед, когда кто-то уже научился выполнять эту работу и готов поделиться.

Удачи.

С уважением

Бигли.

квом

Известный член

- #6

Предполагая, что ходовой винт имеет 8 tpi, резка 10 tpi означает, что вам нужно вернуть каретку в исходное положение с помощью ходового винта. Вы не можете использовать шкалу резьбы, если число точек на дюйм не кратно 4. Для 20 точек на дюйм вы можете использовать шкалу резьбы. Поскольку оно кратно 4, а не 8, используйте либо все четные, либо все нечетные числа.

Соединение должно быть на уровне 29.5 градусов, а не “около 30 градусов”.

Резьба 1/2-20 имеет внутренний диаметр 0,4392, поэтому глубина нарезки составляет (0,5-0,4392)/2 = 0,0304. При 29,5 подача 0,0349. Вы можете взять больший DOC в начале резьбы и уменьшить его по мере продвижения. Вместо того, чтобы полностью полагаться на составной циферблат, я бы использовал гайку, чтобы попробовать посадку.

При 29,5 подача 0,0349. Вы можете взять больший DOC в начале резьбы и уменьшить его по мере продвижения. Вместо того, чтобы полностью полагаться на составной циферблат, я бы использовал гайку, чтобы попробовать посадку.

Вы должны выровнять режущую насадку перпендикулярно заготовке, иначе резьба будет деформирована. Используйте для этого 60-градусный «центральный калибр». Вы можете заказать один из Enco за 6 долларов. Центровочный калибр также полезен при шлифовании инструмента из быстрорежущей стали для проверки угла 60 градусов на конце. Чтобы избежать хлопот, вы можете приобрести твердосплавные вставки для точной нарезки резьбы. Кончик должен быть в середине работы.

Другой способ получить качественную окончательную резьбу — нарезать ее по большей части и использовать плашку для окончательной обработки. Единая точка гарантирует, что плашки будут навинчиваться прямо. Это то, что я люблю делать на малых диаметрах особенно.

васкон2196

Известный член

- #7

kuhncw сказал:

Привет, Крис,

. В книге Саут-Бенда «Как запустить токарный станок» есть довольно хорошая часть о нарезании резьбы. Книга Мартина Клива тоже хороша, но книга Саут-Бенд была бы моей первой остановкой. Атлас опубликовал замечательную книгу о токарных работах, но я не помню названия книги.

Какой токарный станок вы используете и как вы набираете резьбу для каждого прохода, нарезной диск?

Чак

Нажмите, чтобы развернуть…

Привет Чак,

Я использую токарный станок Supermax. Я выношу инструмент, перемещаю каретку обратно в начало, увеличивая состав с 0,002 до 0,005. Я также выбираю тот же номер на вращающемся циферблате. Я уже слышал о книге Саут-Бенд… Постараюсь достать экземпляр.

Спасибо, Чак.

Мосей

Известный член

- #8

Есть прекрасное видео покойного Руди Кухоупта о нарезании резьбы на 9-дюймовом токарном станке South Bend, которое мне было легко изучить как новичку. Я полагаю, что оно все еще доступно.

Оловянный сокол

Известный член

- #9

Army TC 9-524 глава 7 стр. 49

49

http://metalwebnews.com/machine-tools/ch7.pdf

Олово

Машином Том

Старший член

- #10

Я искал информацию о токарных станках Supermax и нашел множество моделей коммерческого размера. Поэтому я ненавижу предполагать, что у вас есть модель и какой у вас ходовой винт.

Старая поговорка: чем лучше вопрос, тем лучше ответ.

Серия supermax имеет возможность нарезания резьбы как с метрической, так и с дюймовой резьбой. Вам нужно знать, какой у вас ходовой винт: британский или метрический. поэтому возьмите штангенциркуль и измерьте 3 витка резьбы на ходовом винте, это 0,375 дюйма или 0,480. Если 0,375 – это винт с шагом 8 витков на дюйм, если 0,480 – это метрический винт с шагом 4 мм. между, или кружок цифр 1.125, 2..7 и т.д., что также скажет

Если 0,375 – это винт с шагом 8 витков на дюйм, если 0,480 – это метрический винт с шагом 4 мм. между, или кружок цифр 1.125, 2..7 и т.д., что также скажет

, если метрическая или имперская. И, наконец, проверьте все рычаги и ручки, чтобы резьба была настроена на имперские обороты, а не на метрические. Также может быть возможно, что набор шестерен в квадранте должен быть изменен для выполнения метрической/британской резьбы. Для этого поможет nmanual.

Давай послушаем, как дела.

Если у вас метрический ходовой винт, то при нарезании резьбы полугайки должны быть постоянно затянуты, чтобы нарезать дюймовую резьбу

Кункв

Известный член

- #11

vascon2196 сказал:

Привет Чак,

Я использую токарный станок Supermax.

Я выношу инструмент, перемещаю каретку обратно в начало, увеличивая состав с 0,002 до 0,005. Я также выбираю тот же номер на вращающемся циферблате. Я уже слышал о книге Саут-Бенд… Постараюсь достать экземпляр.

Спасибо, Чак.

Нажмите, чтобы развернуть…

Привет, Крис,

Этот Supermax должен отлично сработать. Моя мельница 9X42 – это Supermax.

Мне кажется, у вас правильный подход. Вы нарезаете четные нитки, а в моей книге по токарному станку SB говорится, что для четных нитей нужно вставлять половинчатые гайки в любую линию на циферблате. Это для ходового винта 8 т / д, но я думаю, что ваш циферблат соответствует вашему ходовому винту, если он имеет другой шаг.

Пожалуйста, сообщите нам, в чем причина проблемы.

С уважением,

Чак

васкон2196

Известный член

- #12

квом сказал:

Предполагая, что ваш ходовой винт имеет 8 tpi, резка 10 tpi означает, что вам нужно вернуть каретку в исходное положение с помощью ходового винта. Вы не можете использовать шкалу резьбы, если число точек на дюйм не кратно 4. Для 20 точек на дюйм вы можете использовать шкалу резьбы. Поскольку оно кратно 4, а не 8, используйте либо все четные, либо все нечетные числа.

Смесь должна иметь температуру 29,5 градусов, а не “около 30 градусов”.

Резьба 1/2-20 имеет внутренний диаметр 0,4392, поэтому глубина нарезки составляет (0,5-0,4392)/2 = 0,0304. В 29.5 подача .0349. Вы можете взять больший DOC в начале резьбы и уменьшить его по мере продвижения. Вместо того, чтобы полностью полагаться на составной циферблат, я бы использовал гайку, чтобы попробовать посадку.

Вы должны выровнять режущую насадку перпендикулярно заготовке, иначе резьба будет деформирована. Используйте для этого 60-градусный «центральный калибр». Вы можете заказать один из Enco за 6 долларов. Центровочный калибр также полезен при шлифовании инструмента из быстрорежущей стали для проверки угла 60 градусов на конце. Чтобы избежать хлопот, вы можете приобрести твердосплавные вставки для точной нарезки резьбы. Кончик должен быть в середине работы.

Другой способ получить качественную окончательную резьбу — нарезать ее по большей части и использовать плашку для окончательной обработки. Единая точка гарантирует, что плашки будут навинчиваться прямо. Это то, что я люблю делать на малых диаметрах особенно.

Нажмите, чтобы развернуть…

Спасибо… теперь это имеет немного больше смысла. Токарный станок 8tpi. Значит, мне нужно остановить токарный станок, изменить направление ходового винта и заставить инструмент двигаться назад по той же резьбе, которую я только что нарезал?

васкон2196

Известный член

- №13

Оловянный Сокол сказал:

Армейский ТК 9-524, глава 7, стр. 49

http://metalwebnews.com/machine-tools/ch7.pdf

ОловоНажмите, чтобы развернуть…

Спасибо Тин.

квом

Известный член

- №14

Отведите инструмент с помощью поперечной подачи при реверсивном движении. Диск поперечной подачи должен быть установлен на 0 перед началом заправки нити. Затем, после реверса, можно вернуть его в правильное положение с помощью циферблата.

Затем, после реверса, можно вернуть его в правильное положение с помощью циферблата.

Техника, которую я использую для циферблата поперечной подачи, следующая:

1) В начале расположите поперечную подачу так, чтобы инструмент располагался довольно близко к ложе, а рукоятка находилась на расстоянии прибл. 11 часов. Обнулить и заблокировать циферблат.

2) Используя состав, продвиньте инструмент так, чтобы он едва касался ложи. Обнулите составной циферблат.

3) Обрезая нить, я держу левую руку на рукоятке поперечной подачи, а правую руку на рычаге подачи (при условии, что я использую регулятор нити). В конце резьбы быстрое движение левой руки вниз отсоединяет инструмент от ложи, а я также отключаю подачу. Как только вы привыкнете к этому, вы сможете работать на токарном станке довольно быстро.

4) После перемещения каретки обратно в исходное положение можно легко переместить поперечную подачу обратно в положение 0. Продвиньте соединение, и идите снова.

при нарезании резьбы 10 tpi, метрической или другой подобной резьбы вы не можете отключить ходовой винт, но техника поперечной подачи по-прежнему хороша. Просто остановите шпиндель после этого и включите реверс.

Резьбовая сталь Я всегда использую заднюю передачу для крутящего момента на низкой скорости. Для латуни и алюминия я не заморачиваюсь. При первом проходе я делаю «надрез», который можно измерить резьбовым щупом. Это необходимо для того, чтобы шестерни токарного станка были настроены на правильный TPI. Если нет, то это можно исправить, не портя инвентарь.

Последнее редактирование:

Филджо5

Известный член

- №15

Крис,

Я не видел упоминания об этом, и это может быть очевидно, но у меня возникали непоследовательные потоки из-за одной вещи, которую я не смог сделать. Когда я был в конце резьбы, я останавливал горизонтальную подачу, выдвигал насадку и наматывал каретку в начальную точку. Но я не смог учесть люфт в приводе. Когда вы поворачиваете каретку назад, чтобы начать следующий разрез, обязательно учитывайте любой люфт в приводе, пройдя начальную точку, а затем продвигая каретку к началу разреза.

Фил

васкон2196

Известный член

- №16

Что ж, спасибо всем, наконец-то я выточил свой первый удачный 1/2″-13 на токарном станке! Почему на этот раз получилось, спросите вы? Понятия не имею.

Я выбрал «1» на циферблате и остановился на ней из-за ходового винта 8 точек на дюйм, верно? Может быть, это было оно?

Я также уменьшил диаметр между максимальным и минимальным большим диаметром… Я не делал этого для резьбы 1/2″-20 или 3/4″-10.

Теперь мне просто нужно попрактиковаться… Еще раз спасибо за ваш ценный вклад!

Джейтрен

Известный член

- # 17

Просто подумал, у меня очень мало опыта, но нельзя ли использовать любую позицию на шкале резьбы? Таким образом, до тех пор, пока в каком положении на шкале резьбы вы не начнете свой первый разрез, вы должны оставаться в этом положении для каждого начала отрезания.

Джон

Оловянный сокол

Известный член

- # 18

четное количество витков на любой градуировке на циферблате

Нечетное количество потоков задействовано в любом основном разделе 90 124

дробная нить одно и то же деление каждый раз

Несколько ходовых винтов каждый раз, когда разрезная гайка входит в зацепление.

вы всегда в безопасности, используя один и тот же каждый раз в главном дивизионе.

Олово

Оловянный сокол

Известный член

- # 19

Приличный PDF-файл SB HTRAL

Вот руководство 60 по нарезанию резьбы на токарном станке он был написан для Mach 3 cnc, но многие соображения являются общими для ручной нарезки резьбы.

http://www.machsupport.com/docs/Mach4_Threading.pdf

Олово

кункв

Известный член

- #20

квом сказал:

при нарезании резьбы 10 tpi, метрической или другой подобной резьбы вы не можете отсоединить ходовой винт, но техника поперечной подачи все еще хороша.

Просто остановите шпиндель после этого и включите реверс.

.

Нажмите, чтобы развернуть…

Привет КВОМ,

Я не понимаю комментарий о том, что ходовой винт не может быть отключен при нарезании резьбы 10 т/д. Я предполагаю, что вы говорите не открывать полугайки, когда вы говорите «отсоединить ходовой винт»

Мой 13-дюймовый Шелдон с ходовым винтом 8TPI прекрасно наберет резьбу 10 TPI, когда я открою полугайки, проверну фартук назад, и закройте полугайки на любой из меток на моем циферблате резьбы.

Возможно, я неправильно понял то, что вы сказали.

С уважением,

Чак

Универсальная нарезка резьбы на мини-токарном станке

Рано или поздно всем моделистам приходится нарезать резьбу на своем токарном станке. Либо резьба слишком велика для метчика или матрицы, либо она неудобного размера, либо требуется степень точности, которую невозможно достичь другими методами в домашней мастерской.

На токарных станках нарезание резьбы обычно достигается путем зацепления оправки с ходовым винтом. Если передаточное отношение 1:1, нарезка резьбы будет того же шага, что и ходовой винт (хотя и не обязательно такой же формы или диаметра). Изменяя передаточное число шестерен с помощью редуктора или набора сменных шестерен, можно легко и точно нарезать винты с различным шагом. Этот метод производства винтов был разработан Генри Модсли около 200 лет назад. После стандартизации винтовой резьбы сэром Джозефом Уитвортом этот метод нарезания резьбы сыграл решающую роль в появлении массового производства в девятнадцатом веке.

Если нам нужно производить резьбу, которая будет сцепляться только с другими, которые мы сделали, стандартизация не является проблемой, и мы можем использовать любой удобный шаг для работы. Однако во многих случаях мы будем использовать купленные крепления или сопрягать детали с резьбой, нарезанной с помощью стандартных метчиков или штампов. В этом случае нам необходимо нарезать нити до стандартных размеров.

«Токарные мини-станки», доступные из нескольких источников в Великобритании, обычно доступны в версиях «метрического» или «британского» ходового винта. Поставляемые сменные колеса позволяют нарезать большую часть обычно встречающейся метрической резьбы с помощью ходового винта с шагом 2 мм. Точно так же британские размеры легко режут с помощью ходового винта 16tpi. В каждом случае различные размеры представляют собой простые отношения к ходовому винту, а требуемые сменные колеса указаны в таблицах на станке и в руководстве.

Что делать, если мы хотим нарезать метрическую резьбу на дюймовом станке или наоборот? Можно заменить ходовой винт, но это требует времени, так как необходимо снять фартук, а также заменить и отрегулировать зажимные гайки. Есть ли более простой способ?

Один дюйм равен ровно 25,4 миллиметра — хотя в недалеком прошлом преобразование было не таким точным! Если мы добавим в нашу установку сменное колесо с 254 зубьями, мы теперь сможем точно переключаться между двумя системами. Но есть проблема, 1-модульная 254-зубчатая шестерня имеет диаметр 254 мм! Можно использовать шестерню с 127 зубьями, так как она составляет ровно половину от 254, но ее диаметр все равно будет около 5 дюймов. Вы можете разместить такую шестерню, изготовив новое монтажное банджо, но вам также может понадобиться добавить дополнительные промежуточные шестерни. Вся установка будет довольно неуклюжей.

Но есть проблема, 1-модульная 254-зубчатая шестерня имеет диаметр 254 мм! Можно использовать шестерню с 127 зубьями, так как она составляет ровно половину от 254, но ее диаметр все равно будет около 5 дюймов. Вы можете разместить такую шестерню, изготовив новое монтажное банджо, но вам также может понадобиться добавить дополнительные промежуточные шестерни. Вся установка будет довольно неуклюжей.

Ответ: шестерня с 63 зубьями. Может показаться, что 63 «достаточно близко» к половине из 127, чтобы справиться с задачей, но это не так — ошибки будут около 2%, приемлемые для одних целей, но неприемлемые для многих других. Шестерня с 63 зубьями возникает из другого, случайного математического выражения.

Шаг 1 мм соответствует 25,4 виткам на дюйм. Чтобы сократить 25,4 tpi на ходовом винте 16 tpi, нам нужно соотношение 16: 25,4, это работает как 0,62992: 1, или почти точно 63: 100. Если мы введем передаточное число 63:100 в нашу зубчатую передачу, то ходовой винт 16tpi нарежет резьбу с шагом 1 мм — на самом деле с шагом 1,00125 мм — в пределах допусков любого другого аспекта процесса. Чтобы преобразовать это в стандартные сменные колеса, мы можем использовать:

Чтобы преобразовать это в стандартные сменные колеса, мы можем использовать:

63/100 = 63/50 *1/2=63/50 x 30/60

Это означает шестерню с 63 зубьями на неподвижной цапфе, приводящую в движение 50T, соединенную с 30T на промежуточной паре, и, наконец, 60T на самом ходовом винте.

И наоборот, соотношение 100:63 позволяет метрическому ходовому винту диаметром 1 мм нарезать резьбу 16 витков на дюйм с той же точностью. На самом деле, стандартный метрический ходовой винт для мини-токарных станков имеет шаг 1,5 мм, поэтому соотношение 100:63 сократило бы 16 x 1,5 = 24 tpi, но это решается путем установки соотношений 2/3 и 100:63 в ряд. Чтобы получить стандартные сменные колеса:

100/63 x 2/3 = 50/63 x 4/3 = 50/63 x 4/3 = 50/63 x 40/30

Просто для ясности: это шестерня с 50 зубьями на неподвижной цапфе , приводя в движение 63T, соединенный с 40T на промежуточной паре, и, наконец, 30T на самом ходовом винте.

Из этих основных соотношений можно получить соотношение для любой другой метрической или дюймовой резьбы. Вооружившись колесом с 63 зубьями и правильными передаточными числами, вы можете нарезать практически любую стандартную метрическую или дюймовую резьбу.

Вооружившись колесом с 63 зубьями и правильными передаточными числами, вы можете нарезать практически любую стандартную метрическую или дюймовую резьбу.

С помощью электронной таблицы я составил таблицы, показывающие рекомендуемые комбинации сменных колесиков для трех распространенных семейств резьбы как для метрических, так и для дюймовых ходовых винтов. Ради собственного здравомыслия я исключил многие «круглые» шаги, которые достижимы, и вместо этого сосредоточился на «стандартных» резьбах. В таблицах используются только сменные колеса, поставляемые с токарным станком, плюс шестерня с 63 зубьями. Владельцы метрических токарных станков могут обнаружить, что у них не так большой выбор сменных шестерен, что ограничивает диапазон резьбы, которую можно нарезать. Шестерни можно приобрести в качестве запчастей или даже приобрести полный «имперский» набор металлических шестерен.

Столы сменных колес мини-токарных станков

Из-за ограничений доступных сменных шестерен не все преобразования могут быть абсолютно точными, особенно для серии BA. Есть также несколько проблем с «нечетными» имперскими размерами и наименьшими метрическими резьбами. Тем не менее, в наихудших случаях приведенные соотношения должны позволять нарезать резьбу, совпадающую со стандартной резьбой. В некоторых случаях лучших результатов можно было добиться, удвоив шестерни, не дублированные в стандартном наборе шестерен.

Есть также несколько проблем с «нечетными» имперскими размерами и наименьшими метрическими резьбами. Тем не менее, в наихудших случаях приведенные соотношения должны позволять нарезать резьбу, совпадающую со стандартной резьбой. В некоторых случаях лучших результатов можно было добиться, удвоив шестерни, не дублированные в стандартном наборе шестерен.

Метрические таблицы охватывают все предпочтительные значения шага от 0,2 до 6 мм. Шестерня с 63 зубьями позволяет дюймовому станку производить каждую резьбу с погрешностью не более 0,8%. Имперская таблица охватывает все стандартные шаги BSW, BSF, BSP, UNF, UNC и Model Engineer. С шестерней с 63 зубьями метрическая машина может производить все эти резьбы до 4TPI с погрешностью менее 0,1% и до 2,5TPI с погрешностью менее 1%. Шестерня с 63 зубьями позволяет достичь неуловимого 3,25 TPI на британской машине. Шестерня с 63 зубьями также позволяет как метрическим, так и дюймовым машинам производить все резьбы Британской ассоциации от 0BA до 16BA с точностью лучше 1%.

Не пытайтесь нарезать резьбу крупнее 8 tpi напрямую – такая нагрузка на шестерни с помощью ходового винта может привести к катастрофе. Такие резьбы могут быть изготовлены фрезерованием резьбы, приводя в движение оправку путем поворота ходового винта. Однако вам нужно будет сделать простую модификацию, установив рукоятку ходового винта.

Все, что вам сейчас нужно, это сменное колесо с 63 зубьями, 1 модуль, угол прижатия 20º, толщина 5/16”, расточка 12 мм, шпоночный паз 1/8”. Я объясню, как можно сделать такую шестеренку. Если вы предпочитаете купить подходящую шестерню, 63-зубья не являются стандартным производственным номером, они обычно дороги и также должны быть адаптированы к токарному станку. К счастью, Arc Euro Trade планирует изготовить партию подходящих шестерен, готовых к установке на мини-токарные станки.

Я сделал свою шестеренку за несколько часов, но у меня был фрезерный станок и поворотный стол. Можно изготовить шестерню на мини-токарном станке в одиночку, но в этом случае вам понадобится какое-то приспособление для разделения с поперечными салазками и немного изобретательности.

Поставляемые сменные шестерни изготовлены из пластика (нейлона или ацеталя), за исключением стальных шестерен с 20 зубьями. Я решил сделать шестерню из алюминиевого сплава, отчасти потому, что у меня был материал подходящего размера, а также потому, что она будет совместима со всеми существующими шестернями. Большинство алюминиевых сплавов также являются легкими в обработке материалами, что является преимуществом при использовании фрезы с одной вершиной. Торцевал заготовку толщиной 8мм и устанавливал ее в четырехкулачковый патрон, расточил точное отверстие 12мм посередине и немного разгрузил торец для вида. Затем я установил заготовку на оправку-заглушку. Он был выточен из короткого отрезка шестигранного стержня, удерживаемого в 3-х кулачковом патроне. Затем я просверлил конец заглушки M6 и нарезал резьбу кончиком метчика. Наконец я разрезал заглушку и очистил края паза. С заготовкой на оправке и подходящим винтом, завинченным до упора, он открыл ее ровно настолько, чтобы надежно удерживать заготовку. В качестве альтернативы вы можете надеть резьбу M8 на конец оправки и использовать гайку, чтобы закрепить все это.

В качестве альтернативы вы можете надеть резьбу M8 на конец оправки и использовать гайку, чтобы закрепить все это.

Я установил заготовку и выточил ее до размера 65 мм. На самом деле он был немного меньше — 64,98 миллиметра. Это означало, что мне пришлось уменьшить подачу фрезы на 0,01 мм.

Теперь мне понадобилась 1-модульная фреза номер 2, угол зацепления 20º, для шестерни с 63 зубьями. Купленные фрезы стоят дорого, но самодельные фрезы могут дать хорошие результаты. Существует множество способов изготовления зуборезных станков. Я сделал фрезы, используя метод «кнопки», описанный в книге Ivan Law’s Gears and Gearcutting (Workshop Practice Series N о. 17), в котором подробно и ясно описаны все аспекты процесса. Так как я планировал сделать только одну шестеренку из достаточно мягкого материала, то решил, что сложный резак не нужен. Тубал Каин заявил, что единственный раз, когда он делал мухоловку для изготовления шестерни, он подпиливал ее, используя шестерню такого же размера в качестве шаблона, поэтому я сделал то же самое. В качестве шаблона я использовал кусок пластины размером 1/2” на 3/4” калибровочной пластины 1/8” и 65-зубчатое сменное колесо. Я начал с наклона конца, чтобы обеспечить облегчение, затем сделал клиновидную форму гладким напильником.

В качестве шаблона я использовал кусок пластины размером 1/2” на 3/4” калибровочной пластины 1/8” и 65-зубчатое сменное колесо. Я начал с наклона конца, чтобы обеспечить облегчение, затем сделал клиновидную форму гладким напильником.

Полукруглый напильник упростил проточку боковых сторон резака. Калибровочная пластина довольно жесткая и медленно подпиливается, поэтому легко постепенно приближаться к точной форме. Как только у меня была хорошая посадка, я просверлил пластину, чтобы ее можно было установить на держатель. Мой держатель фрезы представляет собой оправку MT2 с двумя отверстиями M6 — одно для крепежного винта и одно для второго винта в качестве упора.

Я укрепил калибровочную пластину, нагрев ее докрасна, а затем опустив в подсолнечное масло. Затем я темперировал его при 150º во фритюрнице с термостатом. Подходящая температура для грибов, видимо. После остывания я использовал алмазный шликер, чтобы отполировать переднюю поверхность фрезы.

Я перенес заготовку, все еще находящуюся в трехкулачковом патроне, на поворотный стол моего фрезерного станка (на фото ниже показано, как вырезается меньшая шестерня, но установка такая же). Критическими проблемами при нарезании любого зубчатого колеса являются фиксация фрезы по центральной линии заготовки и правильная глубина резания для фрезы. Поскольку заготовка была меньшего размера, я соответствующим образом уменьшил подачу. На гребнях зубов было некоторое «выдавливание» металла. Я сняла шлифовку с коронки зубов, но все же решила подровнять «край» каждого зуба надфилем.

Критическими проблемами при нарезании любого зубчатого колеса являются фиксация фрезы по центральной линии заготовки и правильная глубина резания для фрезы. Поскольку заготовка была меньшего размера, я соответствующим образом уменьшил подачу. На гребнях зубов было некоторое «выдавливание» металла. Я сняла шлифовку с коронки зубов, но все же решила подровнять «край» каждого зуба надфилем.

Если у вас нет подходящего делительного устройства, вам нужно будет сделать какой-нибудь простой шпиндель, чтобы поддерживать шестерню и позволять индексировать и зажимать ее для нарезания каждого зуба. На протяжении многих лет в MEW использовались различные конструкции как простых, так и сложных делительных и делительных головок. Если вы установите деревянный диск с бумажной шкалой с соответствующей маркировкой на другом конце, вы сможете использовать простую указку и указатель вручную. Диск диаметром 101 мм почти идеально подходит для бумажных весов с 63 делениями на расстоянии 5 мм друг от друга, которые можно обернуть вокруг него.

Последней задачей было просверлить шпоночный паз 1/8 дюйма. Я использовал инструментальную стойку, удерживаемую устройством типа «таран», как описано Стэном Бреем ( «Полезные инструменты для мастерских», Workshop Practice Series N o. 34). Прорезание легкого сплава было удовольствием по сравнению с использованием ползуна на стали! Чтобы проверить и зубчатое колесо, и столы, я вырезал тестовый образец M6 на своем дюймовом станке, используя рукоятку оправки для поворота станка. Я с гордостью могу сказать, что гайка M6 навинчена без заеданий и затяжек. Теоретически теперь я могу нарезать почти любой тип резьбы с хорошей точностью. С тех пор я нарезал различные метрические резьбы, в том числе резьбу M32 с шагом 1,5 мм для цанговой гайки ER25, используя эту шестерню.

Прежде чем закончить, я должен сделать несколько предостережений. Нарезание очень тонких нитей в хорошую форму является сложной задачей, если не невозможной. Нарезание резьбы BA примерно до 8BA возможно с помощью очень острого инструмента точно по центру высоты, учитывая, что угол резьбы для BA составляет 47 1/2°. При резьбе меньшего размера силы резания имеют тенденцию изгибать изделие.

При резьбе меньшего размера силы резания имеют тенденцию изгибать изделие.

При другом крайнем нарезании резьбы с большим шагом (там, где ходовой винт вращается быстрее, чем оправка) может возникнуть разрушающая нагрузка на зубчатую передачу. Их следует нарезать резьбофрезерованием, используя ходовой винт для вращения оправки при выключенном токарном станке. Для этого необходимо использовать фрезерный шпиндель резцедержателя и маховик ходового винта, например, описанный Аластером Синклером (9).0699 Model Engineer’s Workshop, , выпуск 91, июль 2003 г.).

Также следует помнить, что вы не сможете использовать циферблатный индикатор ходового винта при нарезании нестандартной резьбы. Есть и другие способы, но самый простой и самый надежный (хотя и утомительный) метод заключается в том, чтобы удерживать зажимные гайки в зацеплении и заводить резак обратно между каждым разрезом. Опять же, маховик с ходовым винтом необходим.

Таблицы сменных колес для мини-токарных станков

Эти таблицы могут оказаться полезными для пользователей других токарных станков. Столы с шагом 2 мм подходят для некоторых метрических токарных станков немного большего размера. ML7, Super 7 и многие другие старые британские токарные станки имеют ходовые винты 8TPI, поэтому можно использовать британские столы с простыми модификациями. Удвоив количество зубьев на входной шестерне или сократив вдвое количество зубьев на выходной шестерне, чтобы увеличить общее передаточное число на 2:1, можно сократить те же нити. В качестве альтернативы просто выберите настройку резьбы с шагом, равным половине требуемого, например, настройка шага 0,5 мм даст 1 мм на Myford.

Столы с шагом 2 мм подходят для некоторых метрических токарных станков немного большего размера. ML7, Super 7 и многие другие старые британские токарные станки имеют ходовые винты 8TPI, поэтому можно использовать британские столы с простыми модификациями. Удвоив количество зубьев на входной шестерне или сократив вдвое количество зубьев на выходной шестерне, чтобы увеличить общее передаточное число на 2:1, можно сократить те же нити. В качестве альтернативы просто выберите настройку резьбы с шагом, равным половине требуемого, например, настройка шага 0,5 мм даст 1 мм на Myford.

Существует около 33 000 теоретических комбинаций стандартных сменных колес мини-токарных станков, хотя многие из них являются тривиальными дубликатами или их невозможно настроить. Я уверен, что в таблицы еще нужно внести некоторые улучшения, и хотя используемые формулы должны были устранить значительные ошибки, некоторые соотношения могут оказаться трудными для настройки из-за перекрывающихся передач. Я был бы рад услышать от любого читателя, который обнаружит какие-либо улучшения или ошибки.

5

5