Навивка пружин на автоматах: Безоправочная навивка на автоматах

alexxlab | 02.01.2023 | 0 | Разное

Навивка пружин на автоматах :: Книги по металлургии

3.МЕТОДЫ ИСПЫТАНИЯ ПРУЖИННОЙ ПРОВОЛОКИ

Значительная часть дефектов пружин возникает из-за плохого качества пружинной проволоки. Наиболее распространены следующие дефекты:

недопустимый разброс геометрических параметров при навивке вследствие неравномерности механических свойств проволоки по длине и при спутанной проволоке в бунте;

отклонение контрольной нагрузки от номинального значения вследствие несоответствия диаметра проволоки требованиям чертежа;

поломка проволоки при навивке или пружин при испытании из-за недостаточных пластических свойств проволоки, ее внутренних дефектов;

поверхностные дефекты витков, переходящие с проволоки на пружину и снижающие ее динамическую прочность;

значительная остаточная деформация пружины при контроле силовой характеристики и упругих свойств из-за пониженной прочности проволоки и большого обезуглероженного слоя и др.

В большинстве случаев такие дефекты неисправимы, поэтому проволоку перед навивкой следует подвергать контролю и испытаниям различных видов.

Измерение диаметра проволоки и контроль овальности необходимо выполнять измерительным прибором соответствующей точности в двух-трех местах по длине бунта (катушки). Овальность проволоки не должна превышать половины допуска по диаметру.

Поверхность проволоки осматривают невооруженным глазом, с применением лупы пятикратного увеличения, с зачисткой поверхности проволоки в сомнительных местах. Проволока должна иметь гладкую поверхность без трещин, плен, закатов, раковин и ржавчины. На поверхности проволоки допускаются следы волочения в виде рисок, а также омеднение и другие покрытия, применяемые в процессе волочения. Глубина допускаемых рисок не должна превышать половины допуска по диаметру. Глубина обезуглероживающего слоя определяется по ГОСТ 1763—68 и не должна превышать 1% фактического диаметра с каждой стороны. Наиболее распространенный метод определения глубины обезуглероженного слоя — металлографический. Образцы для изготовления шлифов вырезают поперек проволоки механическим способом, не вызывающим изменений в структуре металла. Травление шлифа, выполняемое в 2— 4% -ном растворе азотной или никриновой кислоты в этиловом спирте, должно гарантировать четкое выявление структурных составляющих. Общую глубину обезуглероженного слоя, включающего зоны полного (чистый феррит) и частичного (переходная структура) обезуглероживания, определяют под микроскопом. Измерять следует в месте наибольшей для данного образца глубины.

Наиболее распространенный метод определения глубины обезуглероженного слоя — металлографический. Образцы для изготовления шлифов вырезают поперек проволоки механическим способом, не вызывающим изменений в структуре металла. Травление шлифа, выполняемое в 2— 4% -ном растворе азотной или никриновой кислоты в этиловом спирте, должно гарантировать четкое выявление структурных составляющих. Общую глубину обезуглероженного слоя, включающего зоны полного (чистый феррит) и частичного (переходная структура) обезуглероживания, определяют под микроскопом. Измерять следует в месте наибольшей для данного образца глубины.

Микроструктура закаленной и отпущенной проволоки по ГОСТ 1071—67 должна состоят из сорбита или тростосорбита. Наличие в структуре игольчатой ориентировки и участков структурно-свободного феррита не допускается.

Для определения механических характеристик и проверки технологических свойств проводят четыре вида испытаний проволоки: на растяжение по ГОСТ 10446—63, на скручивание по ГОСТ 1545—63, на перегиб по ГОСТ 1579—63, на навивание по ГОСТ 10447—63.

Для неупрочненной проволоки необходимо также измерение твердости по ГОСТ 9012—59 и ГОСТ 9013—59.

Испытание упрочненной проволоки на растяжение является наиболее распространенным, его выполняют на образцах с расчетной длиной 100—200 мм на разрывной машине, максимальная нагрузка которой не превышает пятикратного разрывного усилия проволоки. Характеристика разрывной машины должна соответствовать ГОСТ 7855—74. Полная длина образца должна включать участки для закрепления в зажимах. Тонкая пружинная проволока, обладающая высокой прочностью, часто обрывается в универсальных зажимах, поэтому для ее испытаний применяют специальные зажимы (рис. 12), состоящие из двух пар щечек (гладких и с насечкой). Перед испытанием замеряют начальный диаметр проволоки do, в процессе испытания определяют максимальную силу при разрыве Ртах- Если разрушение произошло в зажимах разрывной машины, то испытание считают недействительным и повторяют его на другом образце. Предел прочности при растяжении определяют как отношение нагрузки к начальной площади поперечного сечения:

После испытаний измеряют минимальный диаметр шейки du и определяют относительное сужение ψ — отношение уменьшения площади поперечного сечения в месте разрыва к начальной площади:

Поскольку модуль упрочнения нагартованной, а также закаленной проволоки сравнительно мал и локализация деформации происходит без заметных остаточных удлинений проволоки, то относительное удлинение при разрыве не проверяют. Полученные при испытании пределы прочности должны соответствовать техническим требованиям. При испытании на разрыв с узлом, применяемым для тонкой проволоки вместо испытаний на перегиб, разрывающее усилие должно составлять не менее 50% разрывающего усилия той же проволоки при испытании ее без узла. Для определения предела пропорциональности и условного предела текучести применяют тензометры с ценой деления шкалы 0,002 мм. Метод определения механических характеристик при растяжении регламентирован ГОСТ 1497—73.

Полученные при испытании пределы прочности должны соответствовать техническим требованиям. При испытании на разрыв с узлом, применяемым для тонкой проволоки вместо испытаний на перегиб, разрывающее усилие должно составлять не менее 50% разрывающего усилия той же проволоки при испытании ее без узла. Для определения предела пропорциональности и условного предела текучести применяют тензометры с ценой деления шкалы 0,002 мм. Метод определения механических характеристик при растяжении регламентирован ГОСТ 1497—73.

• При испытании проволоки на скручивание выявляются пластические свойства металла. Один из захватов прибора для испытания на кручение должен вращаться, не перемещаясь вдоль осевой линии, другой должен иметь только продольное перемещение для нагружения осевой силой, не превышающей 2% разрывного усилия Ртах- Образец должен быть зажат в захватах так, чтобы в процессе испытания он не проворачивался. Скручивание образца должно проводиться до его разрушения без остановки, с равномерной частотой вращения, не превышающей: 90 об/мин для проволоки диаметром d< 1,5 мм, 60 об/мин для 1,5-3,0 мм, 30 об/мин для r = 3 мм и более.

Расчетную длину образца устанавливают равной 100 d, но не менее 50 мм и не более 500 мм.

Испытание считается недействительным и должно быть повторено на другом образце, если разрушение его произошло в захватах машины или вблизи захватов (на расстоянии менее 5 мм) и образец при этом не выдержал число скручиваний, установленное стандартом или техническими условиями на проволоку. В соответствии с требованиями стандартов и технических условий может проводиться испытание на скручивание с переменой направления кручения.

При испытании на перегиб образец зажимают в губках тисков и с помощью рычага и поводка подвергают знакопеременному изгибу на ±90° через валики. Диаметры валиков, параметры прибора и его конструкция приведены в ГОСТ 1579—63. Последний перегиб, на котором произошло разрушение образца, в расчет не принимают.

При испытании проволоки на навивание используют оборудование, обеспечивающее возможность закрепления и вращение стержня необходимого диаметра с равномерной частотой вращения, не превышающей 60 об/мин. Проволока для пружин ответственного назначения по ГОСТ 1071—67 диаметром <4 мм не должна расслаиваться и ломаться при навивке пяти витков на стержень, равный диаметру проволоки. Проволока по ГОСТ 9389—75 по требованию потребителя не должна ломаться или растрескиваться после навивки пяти витков вокруг стержня, диаметр которого равен тройному диаметру испытуемой проволоки — для проволоки диаметром d>6 мм, двойному диаметру испытуемой проволоки — для d = 4,0—6,0 мм, диаметру испытуемой проволоки—для d<4,0 мм.

Проволока для пружин ответственного назначения по ГОСТ 1071—67 диаметром <4 мм не должна расслаиваться и ломаться при навивке пяти витков на стержень, равный диаметру проволоки. Проволока по ГОСТ 9389—75 по требованию потребителя не должна ломаться или растрескиваться после навивки пяти витков вокруг стержня, диаметр которого равен тройному диаметру испытуемой проволоки — для проволоки диаметром d>6 мм, двойному диаметру испытуемой проволоки — для d = 4,0—6,0 мм, диаметру испытуемой проволоки—для d<4,0 мм.

4. КОНТРОЛЬ ПРУЖИН

Контроль и испытание пружин является заключительной, операцией их изготовления. Объем испытаний и их виды должны быть указаны в чертеже или технических условиях. Основные требования к готовым цилиндрическим пружинам сжатия и растяжения регламентированы ГОСТ 16118—70.

Наиболее распространенными видами контроля и испытаний пружин холодной навивки являются следующие: наружный осмотр, дефектоскопия; контроль геометрических параметров силовой характеристики и упругих свойств при обычной и повышенной температурах; заневоливание; динамические испытания.

На практике применяют и другие виды контроля и испытаний пружин, например монтажные испытания, испытания коррозионной стойкости пружин после гальванического покрытия контроль интенсивности наклепа при дробеметной обработке (технологический), контроль химического состава материала структуры, глубины обезуглероженного слоя и др.

Предъявленные к приемке пружины подвергают визуальному контролю снаружи, иногда с применением лупы пятикратного увеличения. На поверхности витков не допускаются трещины, волосовины, раковины, расслоения, закаты, ржавчина, а также местная скрученность. Допускаются без зачистки мелкие забоины, морщины, отдельные царапины и риски, а также следы от навивочных оправок и роликов, если они распространены не глубже, чем наполовину поля допуска на диаметр проволоки. В сомнительных случаях глубину дефектов определяют контрольной пологой зачисткой.

Для выявления дефектов (трещин, расслоений) ответственных пружин применяют метод магнитной дефектоскопии. Намагниченные пружины погружают в суспензию магнитного порошка в масле. Благодаря резкому изменению характера магнитного поля в местах нарушения сплошности металла магнитный порошок оседает вдоль трещин в виде черных линий и пятен. Контроль методом дефектоскопии оговаривается в чертеже пружины. Наружный осмотр проводят до и после контрольных испытаний.

Намагниченные пружины погружают в суспензию магнитного порошка в масле. Благодаря резкому изменению характера магнитного поля в местах нарушения сплошности металла магнитный порошок оседает вдоль трещин в виде черных линий и пятен. Контроль методом дефектоскопии оговаривается в чертеже пружины. Наружный осмотр проводят до и после контрольных испытаний.

Геометрические параметры пружин проверяют как универсальным измерительным инструментом (штангенциркуль, микрометр, угломер), так и специальными калибрами, применяемыми в серийном и массовом производстве. При использовании универсального инструмента наружный диаметр пружины измеряют не менее чем в трех местах во взаимно перпендикулярных направлениях. При контроле калибрами пружина должна свободно проходить через проходную гильзу-калибр, длина рабочей части которой должна быть не меньше утроенного шага пружины. Если пружина предназначена для эксплуатации в ограниченном пространстве, то ее наружный диаметр следует проверять в предельно сжатом состоянии с помощью гильзы. Длина гильзы должна быть на 10% меньше длины сжатой пружины. Пружину при контроле помещают внутрь гильзы и сжимают до соприкосновения витков, при этом необходимо, чтобы гильза свободно перемещалась вдоль пружины. Если в чертеже указан контроль внутреннего диаметра пружины, то проходной контрольный стержень-калибр должен проходить через полость не- нагруженной пружины. Одновременное задание размеров с отклонениями на внутренний и наружный диаметры не допускается. При единичном и мелкосерийном производстве обычно установочным диаметром назначают наружный.

Длина гильзы должна быть на 10% меньше длины сжатой пружины. Пружину при контроле помещают внутрь гильзы и сжимают до соприкосновения витков, при этом необходимо, чтобы гильза свободно перемещалась вдоль пружины. Если в чертеже указан контроль внутреннего диаметра пружины, то проходной контрольный стержень-калибр должен проходить через полость не- нагруженной пружины. Одновременное задание размеров с отклонениями на внутренний и наружный диаметры не допускается. При единичном и мелкосерийном производстве обычно установочным диаметром назначают наружный.

При холодной називке на автоматах наблюдается отклонение пружины от цилиндрической формы, связанное с изменением шага навивки (поджатые торцы и др.). В зависимости от индекса и схемы навивки (сжатие + изгиб, растяжение + изгиб) появляется бочкообразность или корсетность пружины, так как при изменении угла подъема винтовой линии изменяется кривизна и упругая отдача после разгрузки. Кроме того, при без- оправочной навивке (сжатие + изгиб) в моменты реза и начала подачи происходит отклонение от окружности первого витка (преимущественно в сторону увеличения диаметра) вследствие разновидности трения скольжения и трения покоя и от действия усилия реза и усилия внедрения шагового клина. Поэтому при холодной навивке пружин сжатия на автоматах (крупносерийное производство) наиболее удобный способ технологического контроля диаметра при навивке — назначение предельных отклонений на внутренний диаметр и указание максимально допустимого наружного диаметра пружины в свободном состоянии. В этом случае для технологического контроля пружины применяют совмещенные калибры, состоящие из проходного и непроходного стержней-калибров и проходной гильзы.

Поэтому при холодной навивке пружин сжатия на автоматах (крупносерийное производство) наиболее удобный способ технологического контроля диаметра при навивке — назначение предельных отклонений на внутренний диаметр и указание максимально допустимого наружного диаметра пружины в свободном состоянии. В этом случае для технологического контроля пружины применяют совмещенные калибры, состоящие из проходного и непроходного стержней-калибров и проходной гильзы.

Проходной стержень-калибр выполняют по высоте равным длине пружины в свободном состоянии, а выступ на торце равен допуску по длине. Высота непроходного стержня-калибра и гильзы должна быть больше половины длины пружины. Калибр окончательного контроля изготовляют для размеров, указанных в чертеже, от технологического он отличается на величину изменения геометрических параметров пружины после отпуска, шлифования торцов и других технологических операций.

У пружин растяжения установочным диаметром является наружный. Полный допуск (поле допуска) диаметра пружин в зависимости от индекса пружины и группы точности выбирают по ГОСТ 16118—70. Точность по геометрическим параметрам: пружин из проволоки d< 1,4 мм, а также пружин, подвергающихся технологической осадке и упрочнению дробью, должна быть не выше II группы.

Полный допуск (поле допуска) диаметра пружин в зависимости от индекса пружины и группы точности выбирают по ГОСТ 16118—70. Точность по геометрическим параметрам: пружин из проволоки d< 1,4 мм, а также пружин, подвергающихся технологической осадке и упрочнению дробью, должна быть не выше II группы.

Длину пружины контролируют с помощью универсального инструмента или при измерении силовых параметров на динамометрических весах.

ТЕХНОЛОГИЯ НАВИВКИ. КОНСТРУКЦИЯ АВТОМАТОВ

1. СПОСОБЫ НАВИВКИ ПРУЖИН

Все существующие методы навивки винтовых пружин можно разделить на две принципиально различные схемы: навивка на оправку по схеме растяжение+изгиб и навивка с помощью подающих роликов на упорные штифты по схеме сжатие+изгиб. Если при навивке по схеме сжатие +изгиб установлен один упорный штифт и необходима оправка для перегиба через нее (или через кромку направляющей планки), то схема докритическая, если же установлены два упорных штифта и перегиб через оправку не требуется, то схема закритическая. Большая часть современных пружинонавивочных автоматов работает по схеме сжатие + изгиб, наиболее применяемые из них двухштифтовые автоматы.

Большая часть современных пружинонавивочных автоматов работает по схеме сжатие + изгиб, наиболее применяемые из них двухштифтовые автоматы.

На рис. 37 представлена классификация схем холодной навивки винтовых пружин.

Навивка на вращающуюся оправку — наиболее простой способ, его применяют в единичном и мелкосерийном производстве при ручной навивке на приспособлениях, при механизированной навивке, например с помощью токарного станка. В серийном и массовом производстве применяют специализированные автоматы с вращающейся оправкой (шенкельного типа). На рис. 38, а показана схема навивки пружины на вращающуюся оправку с разводом витков. Развод витков может быть осуществлен или смещением вращающейся справки вдоль оси, или соответствующим смещением направляющей втулки. При навивке пружин без развода витков направляющая втулка приспособления для натяжения проволоки может быть расположена на значительном расстоянии или смещена вдоль оправки с шагом, равным диаметру проволоки. Навивка с отгибом проволоки заключается в том, что проволока подается к оправке под углом 90° — а, причем отгиб происходите сторону навитой части пружины. При такой навивке витки плотно прилегают друг к другу с межвитковым давлением.

Навивка с отгибом проволоки заключается в том, что проволока подается к оправке под углом 90° — а, причем отгиб происходите сторону навитой части пружины. При такой навивке витки плотно прилегают друг к другу с межвитковым давлением.

Если при навивке на оправку обеспечить скручивание проволоки в направлении к навитой части пружины (рис. 38, б), то в полученной пружине возникает межвитковое давление (предварительная нагрузка). Большее межвитковое давление получается при навивке с отгибом и обкаткой роликом (рис. 38, в). Навиваемая проволока проходит под углом 90° — а к оправке в пазу направляющей колодки 5, по винтовой линии предварительной навивки огибает уже навитую часть пружины 1 и с помощью ролика 2 прижимается к оправке 4 между навитой частью и упором 3.

Навроцкий Г.А., Белков Е.Г. Навивка пружин на автоматах

- формат djvu

- размер 3,10 МБ

- добавлен

12 сентября 2016 г.

М.: Машиностроение, 1978. — 143 с.

Книга посвящена технологии изготовления одной из самых

распространенных деталей машин – витым пружинам (только в одном

автомобиле ВАЗ применено более ста различных видов пружин).

В книге рассмотрены современное производство пружин, пружинных шайб

и колец, технология холодной навивки пружин, применяемые оснастка и

оборудование; освещены технологические возможности современных

автоматов по созданию предварительной нагрузки у пружин растяжения,

приведены силовые, скоростные и геометрические параметры

автоматов.

Общие вопросы пружинного производства.

Классификация пружин. Конструктивные параметры.

Конструктивные параметры.

Материалы для холодной навивки пружин и пружинных шайб.

Методы испытания пружинной проволоки.

Контроль пружин.

Способы задания силовой характеристики Пружины сжатия.

Пружины растяжения.

Элементы расчета пружин.

Упрочнение пружин.

Технология навивки. Конструкция автоматов.

Способы навивки пружин.

Пружинонавивочные автоматы и их наладка.

Инструментальная оснастка.

Конструктивно-технологические особенности зарубежных

пружинонавивочных автоматов.

Автоматы для навивки пружинных шайб и их наладка.

Конструктивные и технологические особенности пружин с межвитковым давлением.

Расчетная схема и решение задачи.

Технологические возможности навивки плоских колец.

Силовые и геометрические параметры при навивке.

О критическом угле установки упорного штифта.

Относительная работа изгиба.

Расчет усилий при навивке на двухштифтовом автомате.

Расчет усилий при навивке на одноштифтовом автомате.

Устойчивость процесса навивки.

Элементы наладочного расчета навивочного автомата.

Расчет усилия подачи и выбор числа пар подающих роликов.

Рекомендации по расположению штифтов и настройке автомата.

Экспериментальные и расчетные значения τ0, βкр и Т.

Список литературы.

Похожие разделы

- Академическая и специальная литература

- Металлургия

- Порошковая металлургия

- Деформирование порошковых материалов

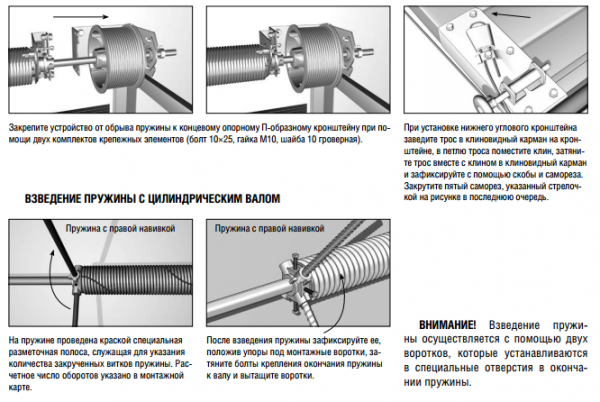

Системы намотки торсионных пружин – Блог DDM Гаражные ворота

Наматывать жилые торсионные пружины опасно. Если вы не будете осторожны и у вас нет подходящих инструментов, легко пораниться. Чтобы сделать процесс более безопасным для домашних мастеров, ряд производителей гаражных ворот разработали собственные системы намотки торсионной пружины. Ниже приведены наиболее распространенные из них.

Ниже приведены наиболее распространенные из них.

Существует два типа намоточных устройств для пружин Wayne Dalton: оригинальная система TorqueMaster I и более новая система TorqueMaster Plus, также называемая системой TorqueMaster II. В каждой системе пружина или пружины устанавливаются внутри металлического вала. Кроме того, наматывающие узлы крепятся на самых концах вала к вертикальному косяку и флажковому уголку.

TorqueMaster I. Намоточный узел для оригинальной системы содержит шестерни, которые наматываются с помощью дрели с головкой на 7/16″ или гаечного ключа. Зубья ведущей шестерни фиксируют заводной конус. Пружина наматывается, когда заводной болт вращает червячную передачу, которая вращает ведущую шестерню. Пронумерованное колесо на устройстве указывает количество витков пружины.

TorqueMaster II. Намотчик TorqueMaster Plus использует храповую систему и головку 5/8″ для наматывания пружин. Шестерни поворачивают заводной конус на каждом конце, а храповой механизм удерживает натяжение пружины. Нет колеса для записи поворотов. Монтажники отмечают вал или гнездо, чтобы подсчитать количество витков.

Шестерни поворачивают заводной конус на каждом конце, а храповой механизм удерживает натяжение пружины. Нет колеса для записи поворотов. Монтажники отмечают вал или гнездо, чтобы подсчитать количество витков.

Вот несколько дополнительных полезных ссылок: Детали гаражных ворот Уэйна Далтона, Торсионные пружины Уэйна Далтона TorqueMaster, Замена пружины кручения TorqueMaster, Как раскручивать пружины TorqueMaster Plus и Как наматывать пружины Torquemaster One.

Намотчики Clopay, Ideal & Holmes EZ-SET Для этой системы требуются торсионные пружины с зазором, которые устанавливаются снаружи вала. Затем наматывающие устройства монтируются рядом с кабельными барабанами на концевом кронштейне, который крепится болтами и винтами к косяку и торцевым пластинам. Конус намотчика скользит в намотчик, а противоположный конец крепится к валу с помощью установочных винтов. После того, как пружинные конусы закреплены, натяжение прикладывается путем поворота заводного винта с помощью дрели.

Вот несколько дополнительных полезных ссылок: левосторонние намотчики, правые намотчики, детали EZ-SET, как заменить торсионные пружины EZ-SET, как преобразовать пружины EZ-SET в стандартные торсионные пружины.

Наматывающие устройства Arrow Tru-Line – ATL – S3Наматывающее устройство ATL монтируется вблизи центра вала и функционирует как анкерный кронштейн для пружины и как наматывающее устройство для стандартных торсионных пружин бытового назначения. Неподвижные конусы крепятся к пружинной намотке, а намоточные конусы крепятся к валу с помощью установочных винтов. Перед затягиванием установочных винтов необходимо растянуть пружины. После растяжения пружины и закрепления установочных винтов используйте дрель, чтобы повернуть натяжной винт и намотать пружину или пружины. С этим намотчиком совместимы только стандартные торсионные пружины и стандартные подъемные барабаны.

Инструкции по установке намотчиков Arrow Tru-Line вы найдете на нашей странице намоточных устройств ATL.

Подобно другим намоточным устройствам, они устанавливаются рядом с концами вала пружины и крепятся болтами к специальным концевым опорным пластинам. Наматывающий конец пружины крепится к стальной пластине, установленной на валу намоточного устройства. Конус на другом конце крепится к валу с помощью установочных винтов. Пружины должны быть растянуты перед намоткой. Расстояние растяжения зависит от размера проволоки пружины и высоты двери. Вращение намоточного винта вращает пластину намоточного устройства и, таким образом, притягивает стальную пластину ближе к намотчику. Как только пластина встречается с намоточным устройством, пружина начинает скручиваться. Эти устройства работают только со стандартными жилыми торсионными пружинами и кабельными барабанами.

Верхняя дверь – OHD – Armortite W Внутренние части Как и в случае других подъемных механизмов OHD, левая ветряная пружина крепится к левому концу вала, а правая ветряная пружина крепится к правому концу. В отличие от большинства этих систем, каждая пружина устанавливается внутри собственной алюминиевой трубки — отсюда и название «ARMOR-TITE».

В отличие от большинства этих систем, каждая пружина устанавливается внутри собственной алюминиевой трубки — отсюда и название «ARMOR-TITE».

Выступы стационарных конусов крепятся к кабельным барабанам, а выступы намоточных конусов крепятся к удерживающей пластине. Внешняя форма этой пластины соответствует углублениям в алюминиевой трубке, которая крепится к намоточному устройству.

Блок намотки крепится на торцевой пластине и внутри кабельного барабана. Чтобы намотать пружину, снимите стопорный штифт с моталки, и моталку нужно повернуть по часовой стрелке, используя ручную дрель с шестигранным наконечником 5/16″. Инструкции для этого оборудования начинаются на стр. 28 Инструкции по установке подъемно-поворотных дверей в жилых помещениях.

Обзоры Dan’sСтандартные системы с торсионными пружинами являются наименее дорогими и предоставляют больше возможностей. Однако они же и самые опасные. Это привело к развитию моталки.

При выборе системы наматывания для преобразования пружин растяжения или стандартных пружин кручения в систему пружинных намоток необходимо учитывать несколько факторов: качество, стоимость материала, стоимость доставки, объем работы, адаптируемость к работе с промежуточным валом и способность для увеличения срока службы пружин.

Мы не рекомендуем переходить на систему Wayne Dalton TorqueMaster из-за стоимости материалов и доставки. Они начинаются от 250 до 300 долларов за дверь для одной машины, а из-за специальной упаковки и доставки по дороге цены начинаются с 600 долларов за двойную дверь. Варианты срока службы также ограничены, и их нелегко адаптировать к работе с промежуточным валом.

Мы также не рекомендуем переходить на систему Clopay EZ-SET. Это потому, что они делают эти намотчики из пластика, и мы видели много проблем с ними на протяжении многих лет. Пружины со специальным зазором и специальными прокладками также стоят примерно в два раза дороже, чем стандартные пружины. Кроме того, существует ограничение на варианты с более длительным сроком службы и на них нельзя устанавливать открыватели промежуточных валов.

Мы не рекомендуем систему Armortite для потолочных дверей из-за ее стоимости и сложности установки. Эти системы совместимы с оператором промежуточного вала.

Рекомендации

Обычно мы рекомендуем намотчик Arrow Tru-Line. Как правило, это наименее дорогое решение, обычно требующее наименьшего объема работы и позволяющее установить любую из поставляемых нами торсионных пружин с более длительным сроком службы. Есть два недостатка. Во-первых, пружины должны быть растянуты перед намоткой. Это может быть непросто, если размер проволоки больше 0,250. В дополнение к этому, с помощью ATL Winder вы можете наматывать и разматывать пружины в общей сложности три раза, прежде чем вы рискуете повредить шестерни. Обычно это не будет проблемой. Эти намотчики совместимы с промежуточным валом.

Как правило, это наименее дорогое решение, обычно требующее наименьшего объема работы и позволяющее установить любую из поставляемых нами торсионных пружин с более длительным сроком службы. Есть два недостатка. Во-первых, пружины должны быть растянуты перед намоткой. Это может быть непросто, если размер проволоки больше 0,250. В дополнение к этому, с помощью ATL Winder вы можете наматывать и разматывать пружины в общей сложности три раза, прежде чем вы рискуете повредить шестерни. Обычно это не будет проблемой. Эти намотчики совместимы с промежуточным валом.

Spring King / Simple Set Winders — единственные другие устройства, которые мы рекомендуем. Эта система позволяет устанавливать любые торсионные пружины с более длительным сроком службы, которые мы предоставляем, и для системы с одной пружиной стоимость на самом деле немного меньше, чем стоимость намоточной машины ATL. Однако двухпружинная система стоит почти в два раза дороже. Установка их также может быть немного больше работы. Два преимущества по сравнению с намоточными машинами ATL заключаются в том, что система намотки Spring King растягивает пружины за вас, и количество наматываний и раскручиваний пружин не ограничено. Эти намотчики также совместимы с промежуточным валом.

Два преимущества по сравнению с намоточными машинами ATL заключаются в том, что система намотки Spring King растягивает пружины за вас, и количество наматываний и раскручиваний пружин не ограничено. Эти намотчики также совместимы с промежуточным валом.

Эта запись была размещена в разделе «Вклад клиента, техническая поддержка». Вы можете следить за любыми ответами на эту запись через ленту RSS 2.0.

Системы намотки пружин для производства пружин гаражных ворот

Системы намотки пружин для производства пружин гаражных ворот

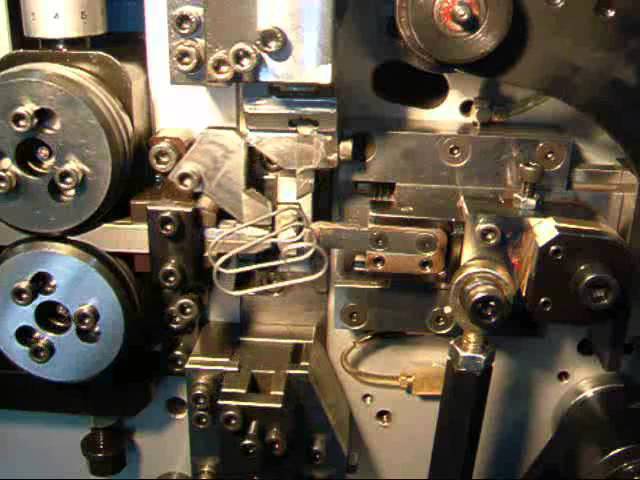

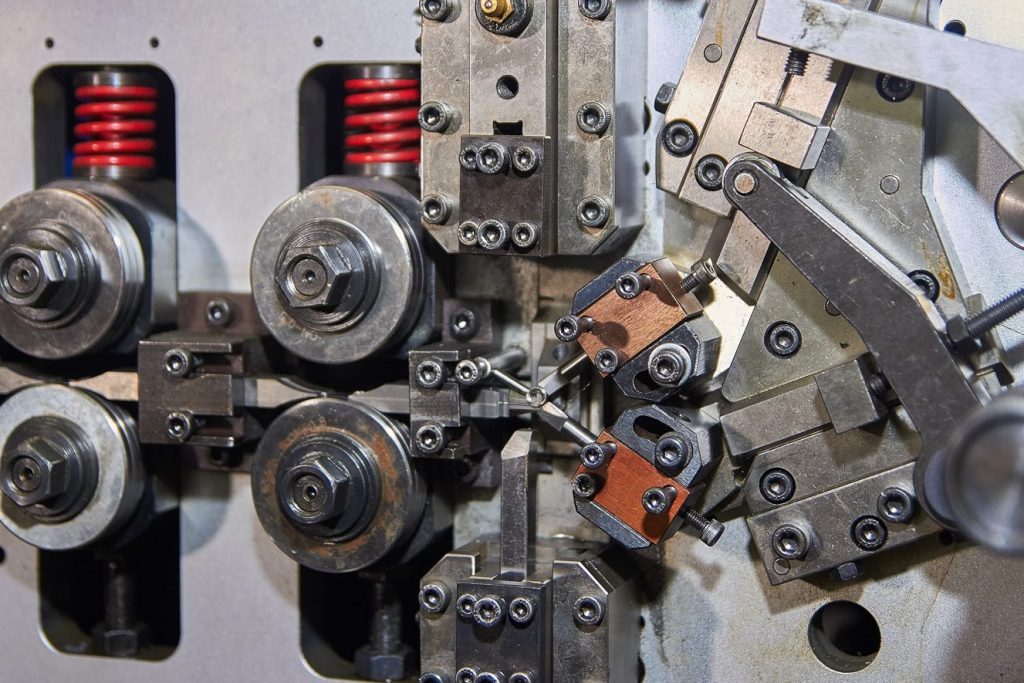

Компания Automated Industrial Motion (AIM), расположенная в Западном Мичигане, предлагает полную линейку оборудования для намотки пружин с ЧПУ. Доступны как независимые устройства для намотки пружин, так и комплексные системы «под ключ» для различных отраслей промышленности.

Одной из областей специализации AIM являются системы навивки пружин гаражных ворот. Системы AIM могут включать различные надстройки, облегчающие производство пружин для гаражных ворот:

- Катушки

- Инструменты

- Электропроводные отдачи

- Пружинные направляющие

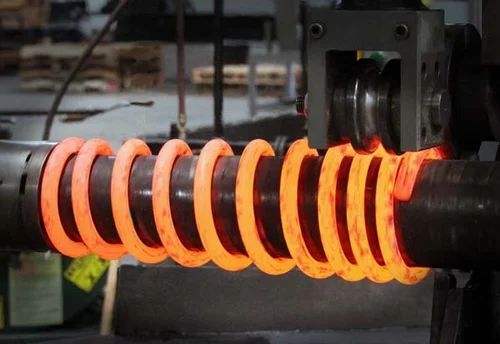

- Поточные печи для снятия напряжения

- Баки для краски

- Идентификация детали

- Конвейерные станции

- Закольцованные станции

В дополнение к вышесказанному, системы AIM включают в себя всю автоматизацию, необходимую для переработки необработанной проволоки в готовые пружины гаражных ворот без вмешательства оператора.

Загрузите нашу бесплатную электронную книгу: Все о пружинах

Быстрое, эффективное и безопасное производство пружин для гаражных воротЕсли вы чувствуете, что ваша компания теряет свое конкурентное преимущество, узнайте больше о том, как AIM может значительно улучшить вашу технологию и производительность. Наш станок для намотки пружин с ЧПУ AIM 3000 работает с проволокой диаметром от 0,125 дюйма до 0,375 дюйма в режимах сжатия, кручения и формирования точек. Возможны рулоны диаметром до шести дюймов и неограниченная длина подачи. Обычная скорость подачи проволоки 60 дюймов в секунду позволяет производить пружины гаражных ворот с производительностью одна пружина каждые 15 секунд.

Отдающие устройства с электроприводом грузоподъемностью до 5000 фунтов Безопасная доставка проволоки с постоянным натяжением. Конструкции отводов являются гибкими для различных типов проводов и различных конфигураций упаковки. Постановка нескольких отдач с помощью проволоки еще больше повышает производительность систем навивки пружин гаражных ворот AIM.

Опорные направляющие, установленные на передней поверхности моталки, регулируются в трех плоскостях для установки направляющей на естественную спираль намотки. Гусеницы быстро и легко настраиваются под правые и левые рессоры. Позиции наладки, задокументированные с помощью линейных шкал, сохраняются в соответствующих программах обработки деталей для упрощения повторения наладок.

Безотказная работа даже с неопытными операторамиНаши системы управления наматывающими машинами с ЧПУ оснащены программным обеспечением на базе Windows, что делает установку пружин и работу с ними простыми и эффективными. Управление машиной полностью интегрировано для простоты программирования и эксплуатации. Последовательности возврата детали и станка в исходное положение еще больше упрощают процесс, в результате чего замена детали занимает в среднем пять минут.

Наш уникальный специальный инструмент для кассет еще больше улучшает и упрощает установку и эксплуатацию оборудования. Инструменты проектируются и изготавливаются с использованием программного обеспечения для 3D-моделирования и проверенных стандартных конструкций. Полученный инструмент точно и многократно устанавливается в устройство для намотки пружин, , что устраняет необходимость в опытных операторах пружин.

Инструменты проектируются и изготавливаются с использованием программного обеспечения для 3D-моделирования и проверенных стандартных конструкций. Полученный инструмент точно и многократно устанавливается в устройство для намотки пружин, , что устраняет необходимость в опытных операторах пружин.

С помощью AIM 3000 производители, не занимающиеся производством пружин, могут настраивать и эксплуатировать оборудование, пройдя обучение всего за несколько дней. Пакеты инструментов для кассет включают все распечатки инструментов, макеты и письменные инструкции по настройке для оператора. Тележки для хранения доступны для организации инструментов в одной общей зоне, поддерживая инициативы бережливого производства мирового уровня.

Средство для снятия напряжения и покраска После намотки и обрезки пружины могут автоматически выбрасываться из гусеницы в зону накопления для дальнейшей обработки. Доступны датчики для контроля длины и выравнивания концов пружины, когда требуется ориентация петли. Затем пружины могут быть автоматически доставлены в встроенную печь для снятия напряжений.

Затем пружины могут быть автоматически доставлены в встроенную печь для снятия напряжений.

Доказано, что поточные печи обеспечивают более эффективное и равномерное снятие напряжений с деталей, чем печи периодического действия. Печи в системах AIM подбираются в соответствии со спецификациями заказчика по температуре, диаметру пружины, длине пружины и массе обрабатываемых пружин. Печи бывают газовые или с инфракрасными электрическими нагревательными элементами.

Если пигмент является желательным дополнением к пружинам ваших гаражных ворот, система может быть настроена на погружение пружин в раствор водорастворимой краски сразу после операции по снятию напряжения. Пружины находятся в растворе в течение короткого периода времени, прежде чем их вынимают с помощью наклонной конвейерной системы. В результате этого процесса получается привлекательное покрытие одинаковой толщины.

Дополнительная автоматизация: идентификация, создание конусов и циклов

Пружины, выходящие из сушильного конвейера, накапливаются перед подъемом и переносом в секцию автоматизации оборудования. Хотя автоматика работает быстрее, чем намотчик, печь и система окраски, накопление служит буфером на тот случай, если операторам потребуется дополнительное время для упаковки готовых пружин.

Хотя автоматика работает быстрее, чем намотчик, печь и система окраски, накопление служит буфером на тот случай, если операторам потребуется дополнительное время для упаковки готовых пружин.

После покраски пружины пропускаются через струйную печатающую головку для идентификации с размером проволоки, диаметром, длиной и любой другой информацией, которая может потребоваться. Идентификация может быть адаптирована к любым стандартам заказчика.

Дополнительные автоматические операции постобработки включают конусообразную пружину и петлеобразную пружину. Конусная станция AIM автоматически собирает литые конусы в каждый конец пружины. Конусы, вставленные одновременно, делают операцию