Неисправности станка сверлильного станка: Качественный ремонт сверлильного станка в компании «ПКФ РемСтан»

alexxlab | 15.03.1991 | 0 | Разное

Вертикально сверлильный станок м 2118 неисправности. Вертикально сверлильные станки

Сведения о производителе вертикально-сверлильного станка 2118

Производителем вертикально-сверлильного станка 2118 является Новочеркасский станкостроительный завод, основанный в в 1938 году.

С января 1957 завод специализировался на выпуске только револьверных станков. Завод выпускал токарно-револьверные станки: 1Н318, 1Н325, 1Г325, 1Д325, 1Е325, 1325Ф3.

2118 станок вертикально-сверлильный одношпиндельный универсальный. Назначение и область применения

Универсальный вертикально-сверлильный станок модели 2118 с условным диаметром сверления 18 мм предназначен для выполнения следующих операций: сверления, рассверливания, нарезания резьбы и подрезки торцов ножами.

Станок предназначен для работы в основных производственных цехах, а также в условиях единичного и мелкосерийного производства в инструментальных, экспериментальных, ремонтно-механических и инструментальных цехах с индивидуальным выпуском продукции. .

.

Основные технические характеристики сверлильного настольного станка 2118

Изготовитель – Новочеркасский станкостроительный завод.

Основные размеры станка соответствуют – ГОСТ 1227-79.

- Максимальный диаметр сверления: Ø 18 мм

- Наибольшая глубина сверления: 150 мм

- Наибольшая высота обрабатываемой детали, установленной на рабочем столе: 500 мм

- Пределы чисел оборотов шпинделя в минуту – (6 ступеней) 300..3100 об/мин

- Конец шпинделя – Морзе 2

- Мощность электродвигателя: 1,0 кВт

- Масса станка: 450 кг

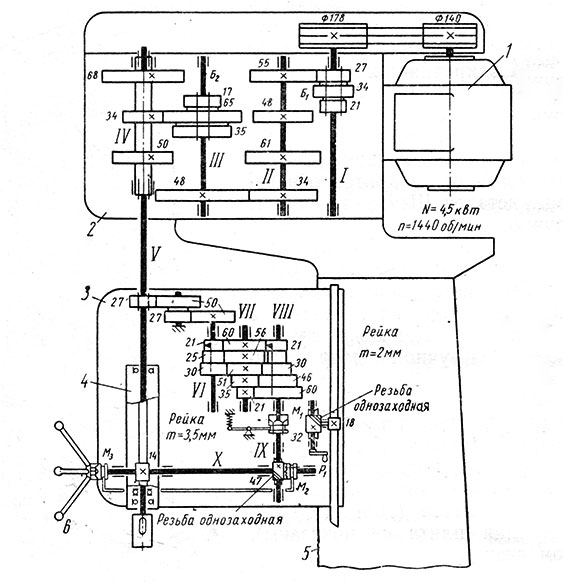

Кинематическая схема сверлильного станка 2118

Конструкция сверлильного станка 2118

По своей конструкции сверлильный станок весьма прост в управлении. Для того, чтобы установить выбранную скорость сверления, необходимо переставить клиновидный ремень на соответствующую ступень шкива.

Для того чтобы перебросить ремень с одной ступени шкива на другую необходимо отвернуть специальную рукоятку на кронштейне и путем поворота винта влево подать кронштейн совместно с электромотором на себя. После этого необходимо переставить ремень, а затем (для натяжения ремня) поворотом винта вправо передвинуть кронштейн с электромотором от себя.

После этого необходимо переставить ремень, а затем (для натяжения ремня) поворотом винта вправо передвинуть кронштейн с электромотором от себя.

Автоматическая подача осуществляется через коробку подач, валик последней приводится во вращение от шпиндельного флашкива через небольшой редуктор, который соединен с флашкивом ремнем.

Величина автоматической подачи составляет 0,2 мм за один оборот шпинделя. Подачу более 0,2 мм. можно осуществить только вручную, для чего в коробке подач устроен специальный обгонный механизм.

Для того, чтобы работать с подачей менее 0,2 мм (при сверлении по стали до Ø 6 мм), автоматическую подачу необходимо выключить путем отвода рукоятки против часовой стрелки до отказа и сбоку на диске завернуть упорный винт.

Для того чтобы при автоматической подаче сверлить на заданную глубину, на диске втулки переключения имеется передвижная упорная планка, а на нониусном кольце по окружности нанесена специальная шкала в миллиметрах, по которой отсчитывают заданную глубину. Установка планки производится в соответствии с требуемой глубиной сверления.

Установка планки производится в соответствии с требуемой глубиной сверления.

Пуск и остановка станка производятся при помощи электродвигателя, причем включение и выключение последнего производятся от барабанного переключателя.

Автоматическая подача 0,2 мм. может быть применена для углеродистой стали, для диаметров сверления от Ø 6 мм до 18 мм. Для чугуна, для диаметров сверления от 3 мм. до 18 мм.

При работе автоматической подачей рукоятку необходимо установить в среднее положение.

Легкость выключения автоматической подачи осуществляется путем подбора роликов в коробке подач: Ø 12,3..12,7.

Охлаждение сверлильного станка 2118

Для охлаждения инструмента при сверлении на станке смонтирован специальный электронасос типа П22-А, который может включаться при помощи отдельного пакетного выключателя.

Для охлаждающей жидкости в тумбе станка предусмотрен специальный резервуар.

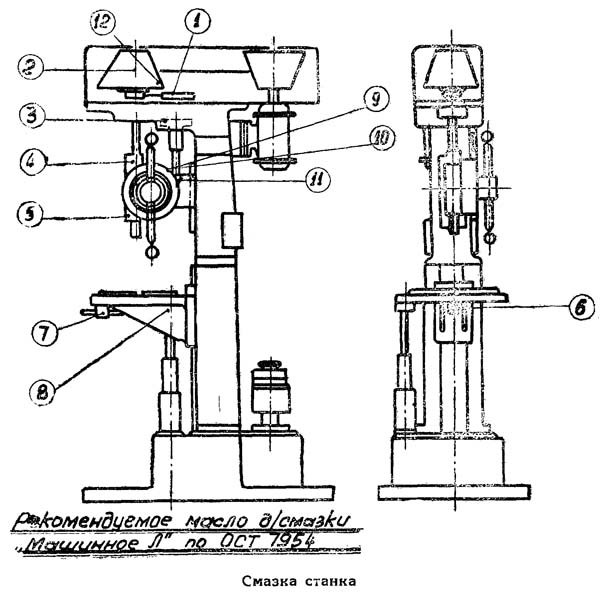

Смазка сверлильного станка 2118

Смазка станка производится ежедневно перед началом работы в следующих местах:

Ось шестерни подачи – через две масленки на корпусе коробки подач.

При автоматической подаче необходимо обильно смазывать шейку подающего валика коробки подач – через круговую фаску во втулке коробки подач.

Все остальные механизмы смазываются периодически путем набивки тавота через специально предусмотренные для этой цели отверстия.

Смазка подшипника леникса производится периодически путем отвинчивания ролика от планки (левая резьба). Смазка подшипников валика подачи осуществляется через отверстие в шестерне Z63, для чего выворачивается стопорный винт.

Необходимо ежедневно смазывать шестерни привода коробки подач.

Смазка реечного зацепления коробки подач производится путем подачи масла на зубья пиноли.

Ось червячной шестерни в механизме подъема стола смазывается через масленку на торце оси.

Электрооборудование и электрическая схема сверлильного станка 2118

Электрическая схема сверлильного станка 2118

2118 станок вертикально-сверлильный одношпиндельный универсальный. Видеоролик.

Технические характеристики станка 2118

| Наименование параметра | 2н118 | 2118 |

|---|---|---|

| Основные параметры станка | ||

| Наибольший диаметр сверления, мм | 18 | 18 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола | 0…650 | 0…650 |

| Расстояние от оси вертикального шпинделя до направляющих стойки (вылет), мм | 200 | 200 |

| Рабочий стол | ||

| Размеры рабочей поверхности стола (длина х ширина), мм | 360 х 320 | 350 х 340 |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 |

| Наибольшее вертикальное перемещение стола (ось Z), мм | 350 | 445 |

| Перемещение стола на один оборот рукоятки, мм | 2,4 | |

| Шпиндель | ||

| Наибольшее перемещение шпиндельной головки, мм | 300 | 150 |

| Перемещение шпиндельной головки на один оборт маховичка, мм | 4,4 | |

| Ход гильзы шпинделя, мм | 150 | |

| Перемещение шпинделя на одно деление лимба, мм | 1 | |

| Перемещение шпинделя на один оборот маховичка-рукоятки, мм | 110 | |

| Частота вращения шпинделя, об/мин | 180 – 2800 | 300, 450, 735, 1200, 1980, 3100 |

| Количество скоростей шпинделя | 9 | 6 |

| Наибольший допустимый крутящий момент, кг*см | 880 | |

| Конус шпинделя | Морзе 2 | Морзе 2 |

| Механика станка | ||

| Число ступеней рабочих подач стола | 6 | 1 |

| Пределы вертикальных рабочих подач на один оборот шпинделя, мм/об | 0,1 – 0,56 | 0,2 |

| Наибольшая допустимая сила подачи, кгс | 560 | |

| Торможение шпинделя | есть | |

| Привод | ||

| Электродвигатель привода главного движения Тип | АОЛ2-22-4С2 | А-41/6 |

| Электродвигатель привода главного движения Число оборотов в минуту, об/мин | 1420 | 930 |

| Электродвигатель привода главного движения Мощность, кВт | 1,5 | 1,0 |

| Электронасос охлаждающей жидкости Тип | ПА-22 | ПА-22-А |

| Габарит и масса станка | ||

| Габариты станка (длина ширина высота), мм | 870 х 590 х 2080 | 875 х 550 х 2005 |

| Масса станка, кг | 450 | 450 |

Короткий путь http://bibt. ru

ru

Вертикальносверлильные станки 2118; 2135; 2150 применяются при сверлении отверстий диаметром до 50 мм.

Первые две цифры показывают тип станка, а последние – наибольший диаметр сверления.

На рис. 129 показан одношпиндельный вертикально-сверлильный станок 2150 и его кинематическая схема. Он состоит из одноколонной вертикальной станины 1, укрепленной на фундаментной плите 2. На станине установлены электродвигатель 3, коробка скоростей и коробка подач 4, при помощи которой шпиндель 5 получает шесть скоростей от 46 до 475 об/мин и десять подач от 0,15 до 0,30 мм за один оборот.

Детали при сверлении устанавливают и закрепляют на столе 6. Подача сверла 7 на этом станке может осуществляться вручную штурвалом 8 или автоматически при помощи коробки скоростей и коробки подач. Поднимается и опускается стол вращением рукоятки 9. Станок включается при помощи кнопок, размешенных на щитке.

На шпинделе

вертикальносверлильных станков часто устанавливаются сверлильные

головки (рис.

Рис. 129. Одношпиндельный вертикальносверлильный станок .

К атегория:

Сверление металла

Вертикально-сверлильный станок модели 2118

Вы уже познакомились с устройством сверлильного станка НС-12. На таких станках можно просверлить отверстие с наибольшим диаметром 12 мм. Но в ряде случаев нужны отверстия гораздо большего диаметра. В этом случае сверлят на более мощных станках. С одним из таких станков мы сейчас и познакомимся. Это вертикально-сверлильный станок модели 2118.

Он состоит из основания, колонны, коробки скоростей, направляющего кронштейна, в котором смонтированы механизм подачи и шпиндельный узел, и стола. Коробка скоростей с электродвигателем установлена на верхней части колонны.

Разные по твердости металлы обрабатываются при разных скоростях. Скорость вращения сверла подбирается с учетом его материала и диаметра. Порядок настройки станков разной конструкции на нужную скорость различный. Так, на настольных сверлильных станках НС-12 скорость меняется путем переброски ремня с одной ступени шкива на другую. У сверлильного станка 2118 переключаются рукоятки зубчатых колес в коробке скоростей.

При сверлении инструмент и заготовка нагреваются. Попробуйте быстро потереть ладони друг о друга.

Почувствовали тепло? То же самое происходит и со сверлом. Но только инструмент нагревается очень сильно. Раскаленное сверло быстро тупится, плохо режет металл. Чтобы этого не случилось, во время работы инструмент охлаждают специальной жидкостью: мыльной и содовой водой, масляными эмульсиями. При этом горячее сверло отдает часть тепла жидкости и охлаждается, а жидкость нагревается. Поэтому основание станка сделано пустотелым и служит одновременно баком для сбора охлаждающей жидкости.

Детали при сверлении устанавливают на столе, который может подниматься и опускаться с помощью специальной рукоятки. Запомните! Маленькие отверстия лучше сверлить на большой скорости, а отверстия большого диаметра – на малой.

Вертикально-сверлильный станок 2Н118 – универсальный агрегат, его мощность поражает специалистов и любителей точного сверления.

Сверлильный станок 2н118 предназначен для таких действий, как сверление, зенкование, развертывание отверстий, а также подрезания торцов деталей, при условии использования специальной насадки.

Основная сфера использования – предприятия среднего и малого профиля, где продукция выпускается небольшими партиями. Кузница оборудования – Молодеченский завод МСЗ, Республика Беларусь.

При проведении операции по сверлению, приходит в действие вращательное движение головки и шпиндель на движущей основе. Как видим, механизм довольно прост, ничего лишнего. При определении параметров сверления берутся во внимание показатели по диаметру сверления, длине вылета самого шпинделя.

Краткая справка о градации станков

Классификация агрегатов:

- Обработка небольших отверстий до 16,0 мм. Чаще всего такие диаметры используются в приборостроении.

- Обработка средних и больших диаметров от 18,0 до 75,0 мм.

- для сверления крупных изделий.

- Станки для высверливания высокоточных диаметров.

- Фрезерного типа.

- Центровальные станки.

- Многошпиндельные станки.

Характерные преимущества станка

Сверлильная установка 2н118 предназначен для сверления малых отверстий до 18,0 мм в металлических поверхностях. С целью повышения качества работы развивается максимальный крутящий момент в 880 Нм и подача равна 560 кгс. При работе с каждой деталью имеется возможность выбора скорости и величины подачи, что делает работу более точной и эффективной, снижает риск брака.

Похожие модели:

- 2А118 компоновка и одношпиндельная головка.

- 2Н118Ф2 модернизированный вариант с автоматизированной системой управления.

- 2б118 с увеличенным количеством этапов подачи.

- Вертикальный механизм 2Н118К.

Станок 2Н118К

Технические показатели об изделии

Технические характеристики:

- «Т» – образная рабочая поверхность и равна 32,0×36,0 см.

- Движение поверхности при обороте маховика равно 2,4 мм, по вертикальной плоскости – 35,0 см.

- Общий вес аппарата равен 450 кг.

- Расстояние от крайней точки шпинделя до рабочей поверхности составляет 65,0 см.

- Вылет станка равен 20,0 см.

- Шпиндельная головка способна перемещаться до 30,0 см.

- Рабочий ход гильзы равен 15,0 см.

- Шпиндельная головка за один оборот перемещается на 4,4 мм.

- Частота вращения (средняя) шпинделя равна 2,4 об/мин, минимальная 200 об/мин, максимальная 2,8 тыс. об/мин.

- Скорость вращения шпинделя регулируется по девяти показателям.

- Мощность вала электрического мотора равна полтора киловатта, максимальная скорость вращения 1,42 об/мин.

- Показатель максимальной подачи равен 560 кгс.

- Габариты 87,0×59,0×208,0 см.

Среди главных особенностей – опция торможения шпинделя.

Конструкция оборудования

Описание: основным элементом служит колонна в форме коробки – передняя бабка. Установлена она на металлическую плиту – основание. Бабка перемещается по реечному механизму в стороны с помощью электрического привода мотора.

На фронтальной верхней части расположен электрический мотор. В нижней части, имеется шпиндельный узел с головкой вращения. Внутренняя часть наполнена коробкой скоростей, которая отвечает за частоту вращения, величину подачи, вертикальный подъем. Подъем и спуск по вертикали обеспечивает специальный реечный механизм. А приводит в действие этот орган – штурвал.

Обрабатываемая деталь крепится на рабочий стол, при необходимости перемещается, подгоняется высота. Регулируется специальной рукояткой с боковой стороны.

Кинематическая схема станка функционирует в таком порядке:

- Коробка передач регулирует подачу одной из девяти скоростей.

- С помощью реверсивного привода электрического мотора можно менять направление вращения.

- Функция особенно актуально, когда нужно нарезать внутреннюю резьбу на детали.

- Шпиндель подается по вертикали за счет рейки и зубчатого вала, который установлен в нижней фронтальной части шпиндельной бабки.

- Боковая рукоятка отвечает за перемещение шпиндельной бабки по направляющим колонны.

- Рабочий стол перемещается вертикально благодаря вращению рукоятки.

Элементы управления оборудованием

Существует ряд элементов агрегата:

- Автоматический выключатель питания.

- Тумблер освещения рабочей поверхности.

- Включатель насоса подачи жидкости в систему охлаждения.

- Рукоятка для регулировки подач.

- Кнопка для активации подачи.

- Регулятор выбора скоростей подачи.

- Блок управления и направления движения шпинделя.

- Регулятор частоты вращения головки сверления.

- Болты – фиксаторы клина рабочей головки.

- Рукоятка для фиксации зажима рабочего стола.

- Плата электрических контактов и питания сети.

- Для обеспечения вспомогательного управления используется ряд кнопок, пусковой автомат, ручной пускатель.

Остановка шпинделя

Для эффективности торможения на станке используется динамическая схема. Постоянный ток подается на три фазы обмотки через контактную группу.

Во время осуществления остановки, снижения скорости закорачиваются обмотки двух фаз. Полная остановка происходит при нажатии на соответствующую кнопку.

Электрическая защита

Чтобы предотвратить нежелательные перегрузки производителем предусмотрена защита – автоматический выключатель АСТ – 3. Заземление станка обеспечивается катушкой магнитных пускателей. Сверлилка, равно как и контактная плата, должны быть подключены в соответствии с требованиями и нормами, которые относятся к производственному оборудованию.

Составные электрической части: электрический силовой агрегат, электрический насос для подачи жидкости в систему охлаждения, механизмы пуска и автоматического отключения, выпрямители, локальный осветительный прибор для улучшения рабочего процесса.

В обязательном порядке каждый сотрудник, особенно который работает за станком, должен строго соблюдать нормы и требования инструкции по охране труда. В противном случае рабочий не допускается на рабочее место.

Ремонт сверлильных станков в СПб.

Сверлильные станки различных типов и конструкций широко используются во всех отраслях современного машиностроения для выполнения разнообразных работ по сверлению, нарезанию резьбы, зенкерованию, развертыванию отверстий и др. технологических операций.

Сложность ремонта и объём проведения необходимых восстановительных работ определяется многими факторами:

- конструктивными различиями между разными типами сверлильных станков;

- наличием или отсутствием механизмов позиционирования плиты стола либо шпиндельного узла;

- использованием одно- или многошпиндельной головки;

- оснащением датчиками контроля и автоматики и т.д.

Ремонт сверлильного станка нацелен на повышение надёжности и восстановление работоспособности узлов, деталей и их поверхностей, от которых зависит точность и качество выполняемых производственных работ.

Специалисты компании «ИМПУЛЬС» имеют многолетний опыт работы по ремонту, восстановлению и модернизации различных металлорежущих и деревообрабатывающих станков, в том числе, сверлильных. Развитая материально-техническая база и высокий уровень подготовки инженерно-технического персонала позволяет проводить ремонт сверлильных станков любых типов: радиально-сверлильных, вертикально-сверлильных, горизонтально-расточных и координатно-расточных. Особенности ремонта некоторых из них рассмотрены ниже.

Ремонт радиально-сверлильных станков

Станки данного типа используют для работы с деталями и заготовками крупных размеров при единичном и серийном производстве. Особенности ремонта таких станков связаны со спецификой износа нагруженных элементов и узлов, таких как фундаментная плита, колонна, траверса, шпиндельная бабка, стол, механизмы подачи и фиксации.

Основные мероприятия по ремонту фундаментной плиты направлены на восстановление плоскости поверхности и прямолинейности стенок всех Т-образных пазов. Диагностируют износ и деформацию плиты с помощью поверочного мостика. Крупные выбоины и сколы заделывают эпоксидными смолами или реставрируют путём наложения и закрепления накладок. Процесс чистового выравнивания выполняют с помощью операций шлифования и шабрения.

Диагностируют износ и деформацию плиты с помощью поверочного мостика. Крупные выбоины и сколы заделывают эпоксидными смолами или реставрируют путём наложения и закрепления накладок. Процесс чистового выравнивания выполняют с помощью операций шлифования и шабрения.

Во время ремонта и восстановления колонн радиально-сверлильных станков инженерами компании «ИМПУЛЬС» проводится следующий комплекс работ:

- проверка зазоров прилегания опорной поверхности колонны к фундаментной плите;

- проверка и восстановление продольной и поперечной перпендикулярности колонны относительно поверхности фундаментной плиты;

- проверка состояния и, при необходимости, замена бандажей, упорно-радиального подшипника (в верней части) и роликового венца (в нижней части) колонны;

- реставрация глубоких задиров на поверхности современными многокомпонентными полимерами с последующей обработкой на токарном станке – исключить с выравниванием и полировкой. При сильном износе наружной поверхности внешней колонны возможна компенсация износа с помощью установки втулки в отверстие траверсы;

- проверка и выравнивание конусности, овальности, непрямолинейности поверхности колонны.

После ремонта и сборки наружная часть колонны должна вращаться легко и равномерно без рывков и заеданий.

Отдельные восстановительные мероприятия применяются при ремонте траверсы радиально-сверлильных станков:

- проверка и восстановление геометрических параметров: взаимной параллельности направляющих и их перпендикулярности отверстию посадки траверсы на колонну;

- выравнивание овальности и конусности, компенсация износа отверстия посадки траверсы путём подбора и вставки компенсирующей втулки.

Направляющие шпиндельной бабки обычно имеют неравномерный износ, и это обстоятельство следует учитывать при выборе измерительной базы для ремонта. В большинстве случаев наиболее предпочтительными технологиями восстановления этого узла являются шлифование или финишное строгание.

Ремонт цилиндрической направляющей под гильзу шпинделя в корпусе бабки выполняют притирами. В случае значительного износа отверстия, его увеличивают на расточном станке, после чего окончательно доводят притирами до необходимых размеров. Можно также использовать альтернативную технологию восстановления с использованием многокомпонентных полимеров.

Можно также использовать альтернативную технологию восстановления с использованием многокомпонентных полимеров.

Гильзу шпинделя осматривают на предмет выявления забоин, задиров и обмеряют с целью определения её овальности. Забоины зачищают и полируют, а овальность выравнивают электролитическим натиранием с последующей шлифовкой.

Контрольной оправкой проверяют состояние конусной оправки шпинделя сверлильного станка. Изношенное отверстие либо шлифуют по контрольной оправке и калибру, либо растачивают под вставку ремонтной втулки с новым конусным гнездом.

Также шпиндель сверлильного станка проверяют на отклонения от геометрических параметров и, при необходимости, восстанавливают путём наращивания износившихся поверхностей методом хромирования или электролитического натирания с последующей шлифовкой. Отдельно проверяют места сопряжения шейки шпинделя и внутреннего кольца подшипника качения, а также между гильзой и наружным кольцом подшипника. В случае повышенного износа, узел восстанавливают либо заменой и подбором новых подшипников, либо наращиванием толщины шеек шпинделя.

После сборки и установки шпинделя инженеры нашей компании проверяют лёгкость и равномерность его вращения; правильность совмещение осей шпинделя и гильзы; величину радиального биения шпинделя и поверхности гильзы, которые не должна превышать нормативных значений.

Восстановительные работы по ремонту стола радиально-сверлильных станков направлены на выравнивание всех рабочих поверхностей и реставрацию всех Т-образных пазов.

Ремонт вертикально-сверлильных станков

Многообразие выпускаемых моделей универсальных вертикально-сверлильных станков не привело к существенным конструктивным различиям между ними. Все эти станки имеют однотипную компоновку и мало отличающиеся от модели к модели базовые узлы: станину, коробку скоростей и настройки подач, шпиндельный блок, сверлильную головку и т.д.

Отметим, что основными ремонтными операциями, направленными на восстановление точности и надёжности станка, являются:

- восстановление взаимной параллельности плоскостей направляющих;

- восстановление перпендикулярности ориентации шпинделя к поверхности рабочего стола на всём протяжении траектории его движения;

- регулировка, восстановление жёсткости и надёжности регулирующих и блокирующих узлов и механизмов;

- проверка и подгонка зазоров, люфтов и геометрических отклонений к требуемым нормативным значениям;

- дефектовка и замена, при необходимости, износившихся подвижных деталей и узлов станка;

- проверка надёжности работы электро-коммутационной аппаратуры.

Следует отметить, что наши специалисты готовы выполнить ремонт настольного сверлильного станка любой модели как отечественных, так и зарубежных производителей.

Широкое применение в современном мебельном производстве нашли сверлильно-присадочные станки. Их популярность обусловлена повсеместным применением плитовых материалов при изготовлении мебели. Такие станки позволяют создавать отверстия для крепежных элементов щитовой мебели. Ремонт присадочных станков, произведённый профессионалами компании «ИМПУЛЬС», позволяет повысить точность сверления отверстий и, как следствие, качество изготовления мебельных конструкций.

Обратившись в нашу компанию, каждый заказчик получит квалифицированную консультацию, бесплатный первичный осмотр оборудования и его качественный ремонт.

Форма заказа

Я не робот

Капитальный ремонт сверлильных станков | Запчасти, комплектующие и узлы к станкам

Сверлильные станки – неотъемлемый атрибут производственной базы любого предприятия. Из всего разнообразия металлорежущего оборудования этой группы наиболее применимы и востребованы станки вертикально-сверлильные и радиально-сверлильные. Они имеют несколько различные конструктивные особенности, в частности:

Из всего разнообразия металлорежущего оборудования этой группы наиболее применимы и востребованы станки вертикально-сверлильные и радиально-сверлильные. Они имеют несколько различные конструктивные особенности, в частности:

- у первого типа сверлильная головка со шпинделем перемещается только в вертикальной плоскости;

- головка радиально-сверлильного станка имеет больше степеней свободы, помимо перемещений в вертикальном направлении, она двигается и в радиальном направлении.

Кроме того у станков второго типа имеется возможность движения вокруг оси колонны, что несколько упрощает работу персонала. Учитывая столь высокую популярность сверлильного оборудования, капитальный ремонт сверлильных станков сегодня пользуется достаточно высоким спросом.

Несмотря на конструктивные отличия оба типа сверлильных станков позволяют выполнять одни и те же операции, в частности: сверление, глухих и сквозных отверстий, зенкерование, нарезание внутренних резьб. В то же время капитальный ремонт радиально-сверлильных станков обходится несколько сложнее за счет наличия дополнительных узлов, таких как траверса с механизмами перемещения и пр.

В то же время капитальный ремонт радиально-сверлильных станков обходится несколько сложнее за счет наличия дополнительных узлов, таких как траверса с механизмами перемещения и пр.

Выполняя схожие операции, примерно в одинаковой степени, вертикальное и радиальное сверлильное оборудование подлежит износу. Следствием последнего зачастую оказывается отказ в работе либо нарушение ее корректности (рабочих режимов). Но в первую очередь страдает точность металлообработки, что делает оборудование непригодным – возникает необходимость капитального ремонта сверлильного станка.

Основные причины износа

Износ металлорежущего оборудования – неизбежное влияние хода времени и воздействия сил трения. И если с последним призвана бороться система смазки, присутствующая в конструкции всех механизмов, то со временем бороться не чем. Время и частые нагруженные состояния оказываются причиной появления поверхностной усталости металла, ослабляющей прочностные характеристики взаимодействующих деталей. Многие станки, построенные еще в советские годы, работают десятилетиями, и вернуть им исходные характеристики помогает только капитальные ремонты сверлильных станков.

Многие станки, построенные еще в советские годы, работают десятилетиями, и вернуть им исходные характеристики помогает только капитальные ремонты сверлильных станков.

Другими причинами технического старения может служить эксплуатация с нарушениями предписанных производителем рекомендаций. На практике это:

- регулярное пренебрежение регламентным обслуживанием;

- отсутствие тщательного повседневного ухода;

- выбор неверных настроек и режимов металлообработки.

Не следует сбрасывать со счетов вероятность поломки системы смазки либо взаимосвязанных узлов, которые в конечном итоге отражаются на исправности всего станка. Большинство неисправностей выявляется в ходе проведения рекомендованного технического обслуживания. Своевременное ТО способно предотвратить серьезные поломки и, как следствие потребность в капитальном ремонте радиально-сверлильных станков, а также других типов этой группы.

Словом, как всегда виновным бывает человеческий фактор, заключающийся в небрежном отношении к производственному оборудованию.

Особенности капремонта станочного оборудования сверлильной группы

Предназначенное для выполнения схожих функций станочное оборудование сверлильной группы представлено рядом узлов, имеющих одинаковое функциональное назначение. Роднит оба типа наличие в конструкции:

- сверлильной головки со шпинделем, коробками скоростей и подач;

- колонны, которая, правда, может отличаться по форме;

- массивное основание с рабочим столом и многое другое.

Отличительными особенностями, с которыми приходится считаться при ремонтах радиально-сверлильных станков следует отметить:

- траверсу (рукав), обеспечивающую перемещение сверлильной головки в радиальном направлении;

- колонну, гарантирующую вращение рукава относительно собственной оси;

- механизмы перемещения с приводами для управления положением сверлильной головки.

Очевидно, что конструкция вертикальной металлорежущей машины несколько проще, что в свою очередь облегчает ремонт вертикально-сверлильного станка.

Особенностью любого капремонта принято считать практически полное восстановление исходных (паспортных) характеристик оборудования. С этой целью производится тотальная замена всех деталей новыми, имеющими нулевой износ и гарантирующими максимальный эксплуатационный ресурс.

В реальности капитальный ремонт сверлильных станков обоих типов включает в себя полную переборку сверлильной головки с заменой всех деталей. В случае необходимости производится замена узлов, например коробки скоростей, коробки подач или шпиндельного узла новыми механизмами в сборе. Проводится полная ревизия систем смазки и охлаждения с заменой насосов, меняется и модернизируется электрооборудование. Чрезмерный износ может оказаться причиной восстановления геометрии направляющих колонны, разумеется, все операции нуждаются в полной разборке агрегата.

Чрезмерный износ может оказаться причиной восстановления геометрии направляющих колонны, разумеется, все операции нуждаются в полной разборке агрегата.

Выше приведена типовая схема ремонта вертикально-сверлильного станка, для его радиального аналога капремонт усложняется наличием траверсы, поворотного механизма колонны, механизмов перемещения рукава вдоль оси колонны и сверлильной головки. Естественно усложнение конструкции требует проведения более сложных восстановительных работ. Помимо капитального восстановления сверлильной головки и прочих, упомянутых выше операций ремонт радиально-сверлильных станков предусматривает:

- восстановление геометрии направляющих траверсы;

- замену всех составляющих управляющих механизмов;

- ревизию и ремонт колонны.

Как и в случае с радиальным вариантом, многоэтапный ремонт вертикально-сверлильного станка, на финишных этапах заканчивается:

- покраской с заменой табличек и шильдиков новыми;

- окончательной сборкой;

- проведением пусконаладочных работ;

- тестированием во всех режимах.

Не трудно представить, что от квалификации проведения полного комплекса ремонтных мероприятий зависит достижение главной цели капремонта – успешное восстановление и продолжительный ресурс. Залогом достижения намеченных результатов, безусловно, следует считать безупречное качество комплектующих и профессионализм ремонтников.

Куда обращаться?

Приведенная выше информация складывает объективное представление о сложностях, с которыми приходится сталкиваться владельцу изношенного станочного оборудования. Ремонт сверлильного станка, особенно когда речь идет о капремонте, помимо оригинальных запасных частей и опытного высококвалифицированного персонала требует:

- специализированного оборудования и инструмента;

- владения определенными технологиями.

Все это реально в условиях нашего завода, специализирующегося на производстве запасных частей и ремонте станочного оборудования. Обратившись к нам, можно квалифицированно восстановить возможности своей производственной техники. Но самое главное – сделать это удастся на максимально выгодных для себя условиях.

Обратившись к нам, можно квалифицированно восстановить возможности своей производственной техники. Но самое главное – сделать это удастся на максимально выгодных для себя условиях.

12 распространенных проблем при сверлении и как их избежать

12 распространенных проблем при сверлении и как их избежатьМагазин не будет работать корректно в случае, если куки отключены.

Похоже, в вашем браузере отключен JavaScript. Для наилучшего взаимодействия с нашим сайтом обязательно включите Javascript в своем браузере.

Перейти к содержаниюПоиск

Меню

Счет

от Natalie Henderson

Это всегда выглядит так просто, когда кто-то другой просверливает идеальное отверстие. Они быстро выбрали нужное сверло, быстро прикрепили его к дрели, включили его, просверлили металл, и БАМ, отверстие образовано! . … Затем вы начинаете, и реальность немного отличается от что вы только что наблюдали. Мы перечислили 12 наиболее часто встречающихся проблем при сверлении и способы их избежать. Читайте дальше, чтобы узнать, может ли кто-то из них быть вами…

… Затем вы начинаете, и реальность немного отличается от что вы только что наблюдали. Мы перечислили 12 наиболее часто встречающихся проблем при сверлении и способы их избежать. Читайте дальше, чтобы узнать, может ли кто-то из них быть вами…

1. Сверло сломалось

Это может случиться с каждым. Вы просверливаете этот кусок металла и… ЩЕЛЧОК!… вашего сверла больше нет…

Почему это происходит и как этого избежать?

- Скорость и закрепление – Сверла меньшего размера (1–5 мм) обычно используются при более высоких оборотах по сравнению со сверлами большего диаметра. При использовании на слишком высокой скорости это может привести к заеданию, а затем к поломке

- Конец отверстия – При сверлении отверстий особенно большого диаметра важно уменьшать усилие/давление по мере приближения к концу отверстия. В противном случае это может привести к заклиниванию и поломке сверла.

- Канавки забиты стружкой – используйте сверло с более широкими канавками и/или рассмотрите возможность использования полированных канавок. Извлекайте сверло через равные промежутки времени, чтобы удалить стружку. Если стружка не дробится, рассмотрите возможность более тяжелой подачи или конструкцию стружколома.

- Внешние углы изношены – проверьте скорость и охлаждающую жидкость. Несоответствующая или неподходящая охлаждающая жидкость может вызвать чрезмерное биение сверла при входе в металл.

- Работа удерживается ненадежно, что приводит к соскальзыванию – зажмите ее или используйте соответствующее удерживающее оборудование, чтобы зафиксировать работу неподвижно.

- Использование чрезмерной подачи – уменьшите усилие/давление.

- Используется неправильная точка – исправьте приложение.

- Спиральное сверло слишком тупое – подточите или замените его.

- Использование дешевого оптовика Все, что не сделано правильно – всегда покупайте качество.

2. Мое сверло проскальзывает

Считаете ли вы, что патрон недостаточно крепко держит сверло?

Слишком свободно? Как я могу его защитить?

- У вас есть стандартное сверло с круглым стержнем? — попробуйте использовать сверло с 3 гранями на валу для лучшего захвата.

- Убедитесь, что сверлильный патрон затянут

- Если сверло продолжает проскальзывать, возможно, патрон изношен.

3. Чипсы не распадаются

Это может быть очень неприятно! Стружка, которая не ломается должным образом, может стать длинной и волокнистой и намотаться на инструменты, а это означает, что вам придется часто останавливать работу, чтобы распутать их.

В чем причина? Как мне это остановить?

- Недостаточная подача – увеличьте усилие/давление.

- Тупой – возможно сверло нуждается в заточке.

- Impro в зависимости от типа сверла Jobber и/или используемого наконечника – регулировка.

4. Мой угол заточки поврежден

У вас есть поврежденная игла, которая просто не выполняет свою работу?

Что случилось? Как я могу это исправить?

- Падение или неправильное обращение с сеялкой – будьте осторожны, чтобы не повредить наконечник сверла.

- Заточка – важно следить за тем, чтобы сверло оставалось острым. В противном случае это может привести к нагреву металла, который вы сверлите.

5.

Отверстие немного… большое

Отверстие немного… большоеВы использовали сверло подходящего размера, но хммм… отверстие, которое вы сделали, кажется, немного великовато…

Что делать? Что я делаю?

- Пилотное отверстие и точечная перфорация — При сверлении отверстия диаметром более 6 мм рекомендуется либо точечно выколотить, а затем просверлить пилотное отверстие сверлом меньшего размера. Это помогает удерживать сверло по центру, не удлиняя основное отверстие.

- Острие сверла смещено от центра – переточка, заточка или замена для большей точности.

- Шпиндель станка не зафиксирован или работает неправильно – отрегулируйте.

- Заготовка болталась и/или вибрировала – плотно закрепить работу.

6. Ооооо, это грубо!

Никому не нужна дыра с неровными краями!

Почему он шероховатый и как его сгладить?

- Точечный перфоратор и просверливание пилотного отверстия – таким образом сверло будет удерживаться в центре отверстия, сводя к минимуму возможность его смещения.

- Неправильная заточка вершины и/или затупившееся сверло – перенаправьте или замените буровое сверло.

- Чрезмерная подача – уменьшить подачу.

- Неправильная или недостаточная охлаждающая жидкость – правильно. Это помогает сделать чистое отверстие, а также дольше сохранить остроту сверла. Нажмите здесь, чтобы узнать о популярной охлаждающей жидкости/жидкости для бурения

7. Мое сверло слишком быстро затупляется!

Хотите знать, почему ваше сверло не служит так долго? Вы можете дать им долгую жизнь!

Что убивает мое сверло? Как мне это исправить?

- СОЖ (буровой раствор) не достигает точки сверления или используется недостаточное количество СОЖ – проверьте охлаждающую жидкость.

- Слишком большая скорость или недостаточная подача – проверьте и отрегулируйте.

- Неверный t Тип наконечника и/или сверла для приложения – не ленитесь, используйте правильный наконечник и сверло для вашего приложения

8. Чипсы на губах

Нет, мы не про обед. Мы говорим о сколах на кромках вашего сверла – в основном ваше сверло ломается.

Как это происходит?

- Слишком большой зазор режущей кромки (более 15°) приведет к поломке режущей кромки – перенаправьте/заточите или замените сверло.

- Зазор кромки Нет Недостаточный зазор (менее 9°) требуется дополнительное давление подачи, которое может привести к расщеплению полотна сверла – перенаправьте сверло или замените сверло.

9. Сколы на моей режущей кромке

Сколы на режущей кромке сверла не принесут вам пользы!

В чем причина? Как это исправить?

- Большой выбег после установки сверла или ослабленный патрон – проверьте свой патрон, отрегулируйте или выберите другой.

- Чрезмерная скорость резания или подача – уменьшите скорость и/или подачу.

- Буровой раствор/охлаждающая жидкость — убедитесь, что вы используете буровой раствор, так как он снижает износ. Вот популярная буровая жидкость

10. Разломы во внешних углах

Теперь вы знаете, что что-то не так, когда это происходит!

Что происходит? Как этого избежать?

- Недостаточное количество или неподходящая охлаждающая жидкость – проверьте и отрегулируйте.

- Чрезмерная скорость – притормози!

- Окалина или твердые пятна в/на металле – извините, это относительно неизбежно.

11. Блуждающие сверла моего сверла

Блуждающие сверла могут повредить вашу работу. ..

..

В чем проблема? Как я могу это остановить?

- Точечный перфоратор и просверливание пилотного отверстия – благодаря этому сверло будет удерживаться в центре отверстия, сводя к минимуму возможность его смещения.

- Использование стандартного сверла 118° и/или; – используйте сверло с разрезным острием .

- Недостаточное трение о рабочую поверхность – используйте сверло с разрезным острием для лучшего сцепления и уменьшения блуждания.

12. Сделай мне бурение быстрее!

Знаете ли вы, что разные точки сверления могут влиять на скорость сверления?

Почему так медленно? Как я могу улучшить его?

- Вы используете стандартное сверло с вершиной 118° по металлу? — попробуйте использовать сверла с разрезным острием 130 ° для более быстрого и точного сверления.

- Буровой раствор/охлаждающая жидкость – убедитесь, что вы используете буровой раствор, так как он снижает износ и сводит к минимуму накопление тепла. Вот популярная буровая жидкость

Часто возникающие проблемы со сверлильным станком, которые вы хотите исправить сейчас

Drillly поддерживается аудиторией. Когда вы покупаете по ссылкам на этом сайте, мы можем получать партнерскую комиссию, которую мы используем для обслуживания сайта. Узнать больше

Блоги2 месяца назад

Брент Баттерворт

Плотник, использующий сверлильный станок, скорее всего, в какой-то момент времени сталкивался с той или иной проблемой со сверлильным станком. Есть несколько распространенных проблем со сверлильным станком, которые можно устранить после выявления причины. В этом обсуждении мы рассмотрим ряд этих проблем со сверлильным станком, мы также рассмотрим устранение неисправностей сверлильного станка и предложим решения для всех этих проблем, которые могут возникнуть при работе со сверлильным станком.

Проблемы со сверлильным станком и информация по их устранению

Как упоминалось ранее, это различные проблемы, с которыми может столкнуться пользователь сверлильного станка, их причины и способы устранения. Теперь, если это та информация, которую вы хотите узнать, оставайтесь на месте. Мы собираемся рассказать вам все, что вам нужно знать.

1. Не запускается

Некоторые сверлильные станки, включая новые или бывшие в употреблении, могут выйти из строя в какой-то момент в течение многих лет использования. В чем причина того, что сверлильный станок не запускается и как ее устранить? Это как-то связано с установкой/настройкой? Ответ здесь.

Причины

Существует ряд факторов, из-за которых сверлильный станок не запускается, среди прочего:

- Это может быть вызвано тем, что сверлильный станок неправильно подключен к источнику питания.

- Низкое напряжение сети ниже ожидаемого или требуемого для сверлильного станка также является еще одной причиной.

- Ненадежное соединение, поломки, неисправный переключатель и двигатели также могут быть причиной того, что ваш сверлильный станок не запускается.

Решения

Решения проблемы, связанной с тем, что сверлильный станок не запускается, так же очевидны, как и проблемы, и они включают:

- Убедитесь, что сверлильный станок надежно подключен к кабелю питания.

- Также необходим постоянный осмотр предохранителя. При обнаружении неисправного предохранителя его следует немедленно заменить.

- Вилка, шнуры и вспомогательный кабель также должны быть проверены на наличие каких-либо повреждений. При обнаружении обрыва или пореза кабеля его следует немедленно заменить.

- Также неисправные переключатели и моторчики следует снять и заменить на наилучшие исправные.

2. Недостижение требуемой скорости

Недостаток требуемой скорости является еще одной серьезной проблемой сверлильного станка. Переменные скорости являются важным атрибутом для различных работ, и любой компромисс в этом может повлиять на конечный результат. Что заставляет сверлильный станок не работать с требуемой скоростью?

Что заставляет сверлильный станок не работать с требуемой скоростью?

Причины

- Перегрузка линии электропередачи от основного источника питания к сверлильному станку может привести к перегрузке.

- Использование питающих проводов меньшего сечения также затрудняет эффективную работу сверлильного станка.

- На это также может повлиять высокое натяжение приводного ремня. Чтобы использовать сверлильный станок для деревообработки или подобных проектов, вам необходимо использовать умеренное натяжение приводного ремня, чтобы обеспечить требуемую скорость.

- Низкое напряжение в сети и неисправность двигателя не могут быть причиной того, что сверлильный станок не работает с ожидаемой скоростью.

Решения

- Уменьшите нагрузку на линию электропередачи. Отключите все остальные вещи, подключенные к кабелю питания.

- Используйте провода, соответствующие размеру нагрузки, которую они должны нести.

- Уменьшите натяжение приводного ремня до среднего уровня.

- Используйте более высокое напряжение сети и устраните проблемы, связанные с неисправностью двигателя.

3. Чрезмерная вибрация

Чрезмерная вибрация является одной из распространенных проблем со сверлильным станком. Что вызывает чрезмерную вибрацию и как с этим бороться?

Причины

- Когда рукоятки шпинделя или стола выходят из строя, сверлильный станок, скорее всего, станет свидетелем чрезмерной вибрации.

- Высокое напряжение также может быть причиной чрезмерной вибрации сверлильного станка.

Решения

- Убедитесь, что сверлильный станок постоянно работает с очень стабильной мощностью. Стабилизатор мощности может быть лучшим, чтобы обеспечить это.

- Следите за тем, чтобы рукоятки шпинделя всегда были на месте, независимо от того, используются они или нет.

4. Чрезмерный нагрев двигателя

После длительного использования многие пользователи сверлильного станка начинают замечать, что двигатель начинает чрезмерно перегреваться. Что вызывает чрезмерный нагрев двигателя и как это можно проверить?

Что вызывает чрезмерный нагрев двигателя и как это можно проверить?

Причины

- Перегруженный двигатель через некоторое время эксплуатации обязательно перегреется. Когда ничего с этим не делать, нагрев растет и становится чрезмерным.

- Ограниченный поток воздуха к двигателю также может привести к его чрезмерному перегреву. Двигатель нуждается в вентиляции, чтобы поддерживать среднюю температуру, необходимую для работы каждого двигателя сверлильного станка.

Решения

- Обеспечьте постоянный и неограниченный поток воздуха в двигатель. Все, что может мешать воздушному потоку двигателя, должно быть удалено.

- Также следует уменьшить нагрузку на двигатель. Он должен работать при средней рабочей нагрузке, которая не нагружает его сверх предела.

5. Заглохший двигатель

Заглохший двигатель влияет на общую работу сверлильного станка и может привести к его поломке быстрее, чем ожидалось. Из-за чего глохнет двигатель и как это решить?

Причины

- Одной из основных причин остановки двигателя является чрезмерная подача материала с помощью подающих сверл.

Когда в материал попадает слишком много сверла, это влияет на двигатель и приводит к его остановке.

Когда в материал попадает слишком много сверла, это влияет на двигатель и приводит к его остановке. - Использование затупленного сверла при работе на сверлильном станке может повредить двигатель и привести к его остановке.

- Повреждение двигателя или неправильное техническое обслуживание могут привести к остановке двигателя.

Решения

- Регулярное и своевременное техническое обслуживание, которое, если возможно, заменяет двигатель, будет очень полезно для поддержания его в наилучшем рабочем состоянии.

- При обнаружении затупившихся сверл их следует немедленно заменить более активными и подходящими, чтобы вернуть сверлильный станок в рабочее состояние.

- В материал следует подавать меньше сверла. Каждый материал должен использовать требуемое сверло, ожидаемое от него.

6. Блуждающие сверла

Блуждающие сверла — еще одна проблема, с которой столяры сталкиваются при использовании сверлильного станка. Однако его причины и возможные решения описаны ниже 9. 0005 .

0005 .

Причины

- Блуждание бит вызвано главным образом чрезмерной скоростью подачи. Когда битов, подаваемых в материал, становится слишком много, биты начинают блуждать.

- Кулачки патрона, удерживающие биты, не на месте или не закреплены должным образом, что может привести к блужданию бит.

Решения

- Убедитесь, что биты не слишком сильно подаются в материал. Подача материалов с требуемым количеством бит за раз.

- Также убедитесь, что кулачки патрона прочны и правильно затянуты, чтобы биты оставались на своих местах.

7. Шумная работа

Причины

- Сухой шпиндель может привести к чрезмерному шуму сверлильного станка, что приведет к очень громкому шуму.

- Ослабление шкивов было основной причиной чрезмерного шума, свидетелями которого стали многие пользователи сверлильных станков.

Решения

- Постоянно смазывайте шпиндель во избежание его преждевременного высыхания в зависимости от того, как часто и как долго используется сверлильный станок.

8. Осколки древесины снизу

Столяры часто сталкиваются с ситуацией, когда древесина начинает раскалываться снизу, что влияет на точность результата. Из-за чего трескается древесина и как это исправить?

Причины

- Единственная причина этого заключается в том, что заготовке не хватает поддержки, необходимой в плане подкладочного материала, чтобы сохранить ее твердость.

Решения

- или детали под текущую заготовку, чтобы дать ей всю необходимую поддержку.

9. Шатающиеся сверла

Шатающиеся сверла, как металлические, так и стеклянные, являются проблемой, с которой сталкиваются многие столяры при использовании сверлильного станка. Что вызывает это колебание сверл и как вы можете решить эту проблему?

Причины

- Неправильная или неправильная установка была основной причиной биения бит. Чтобы биты работали хорошо, они должны быть правильно установлены в патроне.

- Неправильная заточка сверл перед их установкой на место также способствует биению сверл.

- Изогнутая или полностью поврежденная насадка также может вызвать раскачивание насадки во время использования.

Решения

- Обязательно проверьте правильность установки бит. Любые несоответствия, обнаруженные при установке, должны быть немедленно устранены.

- Биты также должны быть хорошо заточены перед установкой их в патрон, где они должны быть.

- Поврежденные биты и хвостовик ничем кроме замены не подлежат. Немедленно замените поврежденный хвостовик, чтобы избежать дальнейшего повреждения сверлильного станка.

10. Заедание или соскальзывание заготовки

Вы сталкиваетесь с проблемой заедания и соскальзывания заготовки и задаетесь вопросом, что ее вызывает? Затем, вот причина и решение проскальзывания заготовки .

Причины

- Незакрепленные биты или их неправильная установка являются причиной заклинивания или соскальзывания заготовки.

Решения

- Чтобы решить эту проблему, все, что вам нужно сделать, это правильно установить биты и убедиться, что они надежно закреплены на своем месте.

11. Ослабление заготовки

Формирование заготовки на месте очень необходимо при работе со сверлильным станком, и иногда это не удается, поскольку заготовки ослабляются. Что вызывает расшатывание заготовки во время использования и как решить эту проблему?

Причины

- Чтобы заготовка была прочной, она должна поддерживаться зажимом, который фиксирует ее на столе. Когда этот зажим или опора отсутствует, заготовки начинают расшатываться.

Решения

- Убедитесь, что заготовка надежно закреплена на столе и поддерживается имеющимися зажимами.

12. Слишком быстрый/медленный возврат пиноли

Иногда при использовании сверлильного станка вы начинаете замечать, что в какой-то момент возврат пиноли становится слишком быстрым, а в других – слишком медленным. С чем связана эта ошибка возврата пера и что с этим можно сделать?

Причины

- Возвратная пружина шпинделя отвечает за движение шпинделя вверх и вниз.

Когда эта пружина имеет недостаточное натяжение, это приводит к слишком медленному или слишком быстрому возврату пиноли.

Когда эта пружина имеет недостаточное натяжение, это приводит к слишком медленному или слишком быстрому возврату пиноли.

Решения

- Чтобы исправить это, все, что вам нужно сделать, это отрегулировать натяжение возвратной пружины шпинделя.

13. Смещение патрона

Еще одна проблема, связанная со сверлильным станком, — смещение патрона во время работы. Что является причиной вывиха патрона и как его исправить?

Причины

- Основной причиной смещения патрона является наличие грязи, мусора или масла на внутренней стороне конуса патрона или конуса шпинделя. Кроме того, возможно, вы не сняли/не заменили патрон должным образом в прошлый раз, когда пытались.

Растворы

- Жир, масло, грязь и частицы, обнаруженные в патроне или шпинделе, должны быть удалены. Регулярное техническое обслуживание поможет вам обнаружить все это и быстро повысить эффективность вашего сверлильного станка.

14.

Неисправный цифровой дисплей

Неисправный цифровой дисплейЦифровой дисплей сверлильного станка, который информирует столяра о скорости работы сверлильного станка, через некоторое время может начать работать со сбоями. С чем связана неисправность цифрового дисплея/считывания и как это исправить?

Причины

- Основной причиной этого является смещение положения цифрового датчика, что приводит к работе цифрового дисплея. Когда этот сдвиг происходит с датчиком, считывание начинает работать со сбоями.

- Полное повреждение датчика также может быть причиной неправильной работы цифрового дисплея.

Решения

- Обратитесь за помощью к профессионалу, разбирающемуся в работе цифрового датчика, который поможет вернуть его на место.

- В случае необходимости замены датчика обратитесь к производителю за технической помощью.

Дополнительные советы

Несмотря на то, что много было сказано о ремонте сверлильного станка, давайте быстро рассмотрим некоторые дополнительные советы, которые помогут устранить неполадки сверлильного станка.

- Регулярное техническое обслуживание сверлильного станка — лучший способ максимально продлить срок службы вашего первоклассного сверлильного станка. Поэтому необходимо составить план регулярного технического обслуживания, чтобы поддерживать ваш сверлильный станок в рабочем состоянии.

- Как только будет замечено повреждение, правильно немедленно, иначе может быть слишком поздно. Некоторое повреждение, если его не устранить, может привести к еще большему повреждению других частей сверлильного станка. Поэтому при обнаружении таких повреждений, как порезы, поломки и т. д., лучше всего сразу их исправить.

- Если вы запутались, остановитесь и обратитесь за технической помощью. Когда вы сделаете все, что вы знаете, чтобы исправить проблему со сверлильным станком, остановитесь. Обратитесь за технической помощью для решения проблем, которые не решает устранение неполадок сверлильного станка.

Со всеми этими проблемами сверлильного станка и их решениями, есть ли способ избежать этих проблем? Да, и это при регулярном обслуживании сверлильного станка. Ремонт сверлильного станка не будет особенно необходим, если для вашего сверлильного станка всегда имеется соответствующий план обслуживания.

Ремонт сверлильного станка не будет особенно необходим, если для вашего сверлильного станка всегда имеется соответствующий план обслуживания.

FacebookTwitterGoogle+PinterestLinkedIn

Вам также может понравиться

Об авторе

Брент Баттерворт

Профессиональный столяр и изготовитель мебели на заказ

Брент живет в Висконсине и работает столяром, краснодеревщиком на заказ, консультантом по интерьеру и писателем-фрилансером, который получил возможность написать несколько журнальных статей для различных изданий по благоустройству дома и деревообработке. Он всегда поражался глубине и широте деревообработки по всему миру и гордится тем, что является частью этого великого дела. Брент построил все, что только можно себе представить, от уникальной художественной мебели до различных видов мебели для дома, каноэ и даже парусника.

Просмотреть все сообщения

| Проблема | Причины | Решения |

| Отверстие расширение | Закончилось сверло при прикреплении к

машина Свободный захват | Проверить держатель и/или выбрать

еще один Проверьте биение после крепления к патрону |

| Несимметричный угол при вершине Различная высота губ Выход из долота | Правильная переточка Проверить точность после переточки | |

| Проблема | Причины | Решения |

| Нерегулярный размер отверстия | Несимметричный угол при вершине Высота большой кромки Выход из долота Износ маржи большой | Правильная переточка Проверить точность после переточки |

| Большой выход после прикрепления к

машина Свободный захват Низкая удерживающая жесткость | Проверить держатель и выбрать другой

один Проверьте биение после крепления к патрону | |

| Слишком высокая скорость подачи | Уменьшить скорость подачи | |

| Недостаточно смазки | Используйте сверло со смазочным отверстием | |

| Проблема | Причины | Решения |

| Низкий точность положения | Большой выход из строя при прикреплении к

машина Большой ход шпинделя | Проверить держатель и/или выбрать

еще один Проверьте биение после крепления к патрону |

| Выбег при резке материала | Выберите более жесткий инструмент и

машина Увеличение жесткости зажима заготовки Выберите утончение с низким сопротивлением резанию Используйте центрирование Заготовка должна быть горизонтальной Используйте буровую втулку | .|

| Низкая точность центровки (для обрешетка) | Проверить выравнивание | |

| Проблема | Причины | Решения |

| Отверстие перпендикулярность | Чрезмерный износ инструмента | Переточка |

| Низкая точность позиционирования | Увеличить точность позиционирования | |

| Несимметричный угол при вершине Высота большой кромки Выход из долота | Правильная переточка Проверить точность после переточки | |

| Недостаточная жесткость сверла | Увеличение жесткости сверла | |

| Поверхность сверления не

горизонтальный Несоосность (для обрешетки) | Заготовка должна быть горизонтальной Сделайте центральное отверстие.  Проверить выравнивание Проверить выравнивание | |

| Проблема | Причины | Решения |

| Плохой

цилиндрическая точность | Несимметричный угол при вершине Высота большой кромки Выход из долота | Правильная переточка Проверить точность после переточки |

| Большой выход после прикрепления к

машина Свободный захват Низкая удерживающая жесткость | Проверить отверстие и/или выбрать другое

один Проверьте биение после крепления к патрону | |

| Слишком большой задний угол | Правильная переточка | |

| Низкая жесткость сверла | Используйте твердосплавное сверло или больший диаметр сверла | |

| Проблема | Причины | Решения |

| Плохо отделка поверхности | Плохая переточка | Снять всю одежду |

| Не подходит для охлаждающей жидкости

материал Недостаточно охлаждающей жидкости | Изменить способ подачи; увеличивать

объем Выберите охлаждающую жидкость более высокого качества | |

| Большой выход после прикрепления к

машина Свободный захват | Проверить держатель и/или выбрать

еще один Проверьте биение после крепления к патрону | |

| Скорость подачи слишком высока | Уменьшить скорость подачи | |

| Чрезмерный износ инструмента Наращивание поля слишком велико | Правильная переточка Выберите инструмент с покрытием | |

| Упаковка стружки | Выберите подходящее сверло (широкое

канавка, сверло с большим шагом спирали). Измените условия резания (подачу или

принять ступенчатое сверление) Измените условия резания (подачу или

принять ступенчатое сверление) | |

| Проблема | Причины | Решения |

| Плохой

цилиндрическая форма | Несимметричный угол при вершине Высота большой кромки Кончилась кромка долота Износ с большим запасом | Правильная переточка Проверить точность после переточки |

| Скорость подачи слишком низкая | Увеличить скорость подачи | |

| Проблема | Причины | Решения |

| Дрель поломка | В точной машине Деформация рабочего материала | Увеличить жесткость машины, сверло и рабочий зажим |

| Задний угол слишком мал | Правильная переточка | |

| Скорость подачи слишком высока | Уменьшить скорость подачи | |

| Чрезмерный износ инструмента | Переточка | |

| Упаковка стружки | Выберите подходящее сверло (широкое

канавка, сверло с большим шагом спирали). |

Когда в материал попадает слишком много сверла, это влияет на двигатель и приводит к его остановке.

Когда в материал попадает слишком много сверла, это влияет на двигатель и приводит к его остановке.

Когда эта пружина имеет недостаточное натяжение, это приводит к слишком медленному или слишком быстрому возврату пиноли.

Когда эта пружина имеет недостаточное натяжение, это приводит к слишком медленному или слишком быстрому возврату пиноли. расширение отверстия, неправильный размер отверстия, низкая точность позиционирования, перпендикулярность отверстия, плохая цилиндрическая точность, плохое качество поверхности, плохая цилиндрическая форма, поломка сверла, выкрашивание угловой кромки, выкрашивание режущей кромки, ненормальный износ угловой части, большой износ и выкрашивание, смятие режущей кромки, выкрашивание кромки, нарастание кромки, поломка хвостовика, стук, накатывание стружки вокруг сверла и односторонний износ

расширение отверстия, неправильный размер отверстия, низкая точность позиционирования, перпендикулярность отверстия, плохая цилиндрическая точность, плохое качество поверхности, плохая цилиндрическая форма, поломка сверла, выкрашивание угловой кромки, выкрашивание режущей кромки, ненормальный износ угловой части, большой износ и выкрашивание, смятие режущей кромки, выкрашивание кромки, нарастание кромки, поломка хвостовика, стук, накатывание стружки вокруг сверла и односторонний износ