Неразрушающие методы контроля гост: Библиотека государственных стандартов

alexxlab | 08.05.2023 | 0 | Разное

Методики неразрушающего контроля

Методика неразрушающего контроля сварных соединений элементов из термопластичных материалов.Часть 1.Визуальный контроль

Методика неразрушающего контроля сварных соединений элементов из термопластичных материалов.Часть 2.Радиографический (рентгеновский) контроль

Методика неразрушающего контроля сварных соединений элементов из термопластичных материалов.Часть 3.Ультразвуковой контроль

Методика неразрушающего контроля сварных соединений элементов из термопластичных материалов.Часть 4.Контроль высоким напряжением

Об истории создания методик неразрушающего контроля сварных соединений термопластичных материалов.

В 2016 году в рамках работы научно-технического совета ООО «Газпром межрегионгаз» была создана рабочая группа по теме «Проблемы контроля качества строительства и контроля сварки полиэтиленовых газопроводов систем газораспределения и газопотребления». Представители НО «АСПМ» вошли в состав этой группы.

По итогам работы рабочей группы было установлено, что отсутствуют:

– однозначные толкования требований в части применения типов образцов при испытаниях, подготовки образцов к испытаниям, количества образцов для испытаний и оценки результатов испытаний;

– не установлены критерии оценки качества сварных соединений труб диаметром более 315 мм при проведении визуально-измерительного контроля;

– отсутствует единый нормативный документ по проведению ультразвукового контроля (УЗК) сварных соединений полиэтиленовых газопроводов.

Ознакомившись с результатами работы рабочей группы, члены НО «АСПМ» приняли решение о разработке за счет собственных средств четырех национальных стандартов идентичных региональному стандарту ЕН 13100 «Non-destructive testing of welded joints of thermoplastics semi-finished products», состоящего из:

Часть 1. Визуальный контроль;

Часть 2. Радиографический (рентгеновский) контроль;

Часть 3. Ультразвуковой контроль;

Часть 4. Контроль высоким напряжением.

Контроль высоким напряжением.

Заявки на включение в план разработки национальных стандартов на 2017 год были поддержаны ТК 364 «Сварка и родственные процессы». По странному стечению обстоятельств разработка данных стандартов была включена в план разработки межгосударственных стандартов, в результате на переоформление ушел почти год. Затем, последовала просьба секретариата ТК 364 из-за отсутствия специалистов заменить переводы всех частей DIN EN 13100 (немецкий оригинал) на англоязычную версию, т.е. BS EN13100. Проекты всех четырех национальных стандартов (ГОСТ Р ЕН) прошли стадию публичного обсуждения, получили общее согласование от ТК 371 «Неразрушающий контроль». Но, потом потребовалось согласование каждой части отдельно.

В результате при голосовании среди членов ТК 364 кворум не был набран по окончательным редакциям:

– ГОСТ Р «Неразрушающий контроль сварных соединений элементов из термопластичных материалов Часть 1. Визуальный контроль (EN 13100 – 1:2017 «Non-destructive testing of welded joints of thermo-plastics semi-finished products — Part 1: Visual examination», IDT) – Шифр по ПНС 2020: 1. 2.364-2.002.17;

2.364-2.002.17;

– ГОСТ Р «Неразрушающий контроль сварных соединений элементов из термопластичных материалов. Часть 4. Контроль высоким напряжением» («Non-destructive testing of welded joints of thermoplastics semi-finished products — Part 4: High voltage testing», IDT) – Шифр по ПНС 2020: 1.2.364-2.012.17.

Это вполне объяснимо, т.к. большинство членов ТК 364 являются специалистами в области сварки металлов, по сравнению с которой сварка полимеров и связанные с ней проблемы неразрушающего контроля качества сварных соединений, кажется им слишком простой и не стоящей внимания.

В целях исключения применения методов неразрушающего контроля, разработанных для сварных соединений металлов, а также для обеспечения контроля за качеством сварных соединений термопластичных материалов в условиях отсутствия действующих нормативных документов члены НО «АСПМ» согласовали создание методик на основе проектов национальных стандартов идентичных региональному стандарту ЕН 13100 в четырех частях.

Неразрушающий контроль | Сварка и сварщик

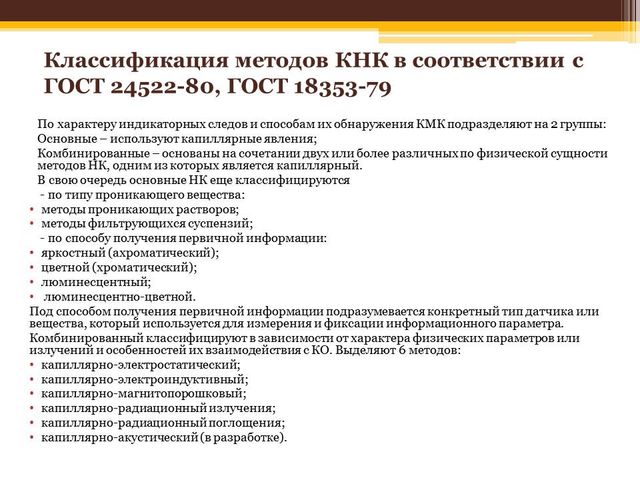

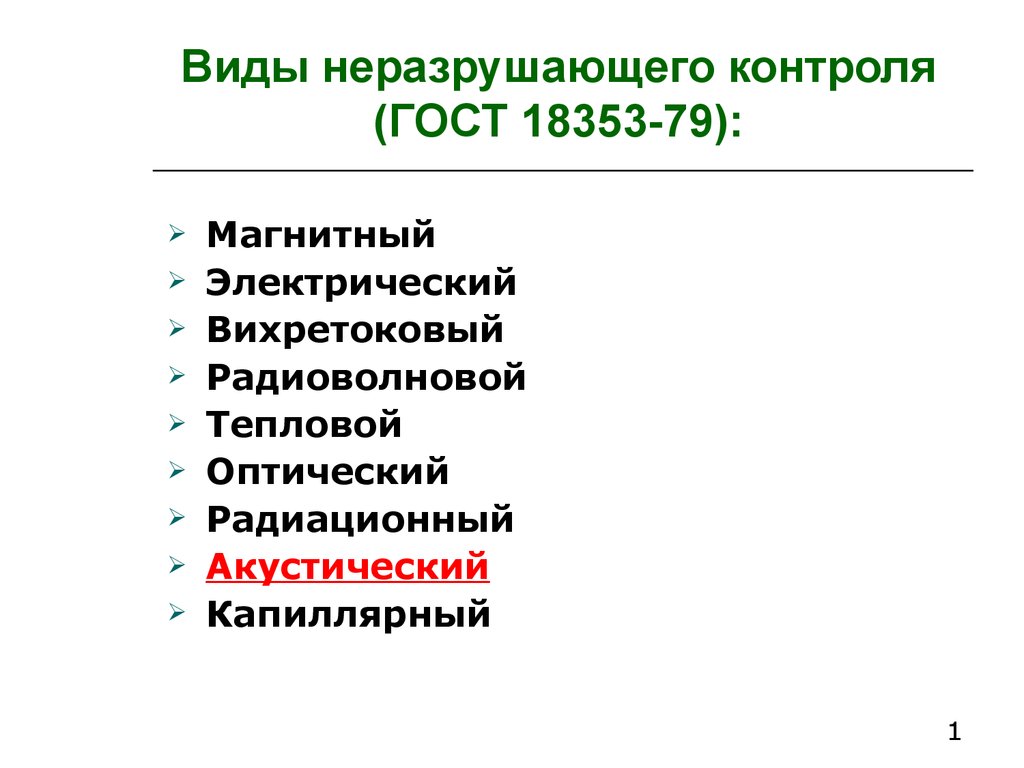

ГОСТ 18353-79 “Контроль неразрушающий. Классификация видов и методов” в зависимости от физических явлений, положенных в основу неразрушающего контроля подразделяет его на виды:

– оптический;

– радиационный;

– акустический;

– магнитный;

– вихретоковый;

– электрический;

– радиоволновой;

– тепловой;

– проникающими веществами.

Вид контроля – это условная группировка методов неразрушающего контроля, объединенная общностью физических принципов, на которых они основаны. Методы каждого вида неразрушающего контроля классифицируются по определенным признакам:

– характеру взаимодействия физических полей с объектом;

– первичным информативным параметрам;

– способам получения первичной информации.

Методы контроля качества сварных соединений устанавливает ГОСТ 3242-79.

Применение метода или комплекса методов контроля для обнаружения дефектов сварных соединений при контроле конструкций при ее изготовлении, ремонте и реконструкции зависит от требований, предъявляемых к сварным соединениям в технической документации на конструкцию. Технология контроля сварных швов любым методом должна быть установлена в нормативно-технической документации на контроль.

Технология контроля сварных швов любым методом должна быть установлена в нормативно-технической документации на контроль.

Методы неразрушающего контроля качества сварных соединений

Визуальный контроль и измерения

Визуально-оптический контроль – это один из методов неразрушающего контроля оптического вида. Он основан на получении первичной информации об объекте при визуальном наблюдении или с помощью оптических приборов. Это органолептический контроль, т.е. воспринимаемый органами чувств (органами зрения) ГОСТ 23479-79 “Контроль неразрушающий. Методы оптического вида” устанавливает требования к методам контроля оптического вида. Визуальный метод контроля позволяет обнаруживать несплошности, отклонения размера и формы от заданных более 0,1 мм при использовании приборов с увеличением до 10х. Визуальный контроль, как правило, производится невооруженным глазом или с использованием увеличительных луп 2х до 7х. В сомнительных случаях и при техдиагностировании допускается увеличение до 20х.

Визуальный контроль выполняется до проведения других методов контроля. Дефекты, обнаруженные при визуальном контроле, должны быть исправлены до проведения контроля другими методами.

Радиографический контроль

Радиационный вид неразрушающего контроля в соответствии с ГОСТ 18353-79 делится на методы: радиографический, радиоскопический, радиометрический. Радиографический метод контроля основан на преобразовании радиационного изображения контролируемого объекта в радиографический снимок. Требования к радиографическому контролю регламентированы ГОСТ 7512-82 “Контроль неразрушающий. Сварные соединения. Радиографический метод”.

Схема просвечивания рентгеновскими лучами:

1 – рентгеновская трубка; 2 – кассета; 3 – фотопленка; 4 – экраны.

Метод ультразвуковой дефектоскопии

Данный метод относится к акустическому виду неразрушающего контроля (ГОСТ 3242-79), применяется при толщине металла шва не менее 4 мм. Он основан на использовании ультразвуковых волн, представляющих собой упругие колебания материальной среды с частотой выше 0,5-0,25 МГц (выше той, которую способны воспринимать слуховые органы человека). В этом методе контроля (ГОСТ 14782-86) используется способность ультразвуковых волн отражаться от границы раздела двух сред, обладающих разными акустическими свойствами. Когда при прохождении через сварной шов ультразвуковые волны встречают на своем пути дефекты (трещины, поры, шлаковые включения, расслоения и т. д.), они отражаются от границы раздела металл–дефект и могут быть зафиксированы при помощи специального ультразвукового дефектоскопа.

В этом методе контроля (ГОСТ 14782-86) используется способность ультразвуковых волн отражаться от границы раздела двух сред, обладающих разными акустическими свойствами. Когда при прохождении через сварной шов ультразвуковые волны встречают на своем пути дефекты (трещины, поры, шлаковые включения, расслоения и т. д.), они отражаются от границы раздела металл–дефект и могут быть зафиксированы при помощи специального ультразвукового дефектоскопа.

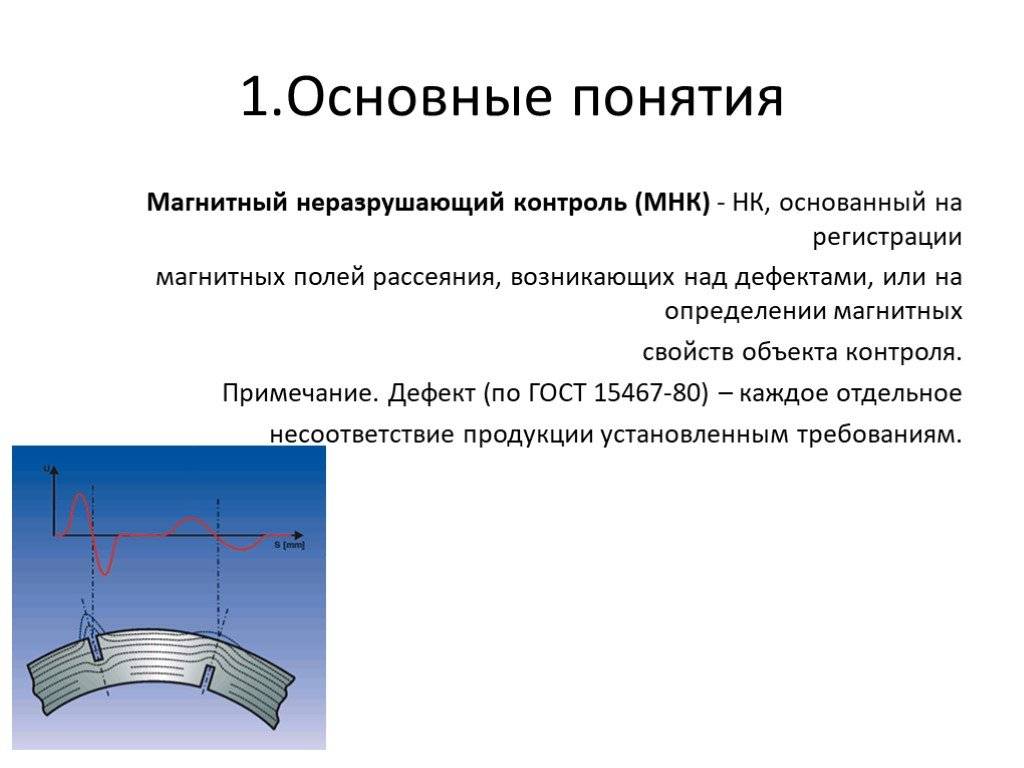

Магнитные методы контроля

Магнитные методы контроля основаны на принципе использования магнитного рассеяния, возникающего над дефектом при намагничивании контролируемого изделия. Например, если сварной шов не имеет дефектов, то магнитные силовые линии по сечению шва распределяются равномерно. При наличии дефекта в шве вследствие меньшей магнитной проницаемости дефекта магнитный силовой поток будет огибать дефект, создавая магнитные потоки рассеяния.

Прохождение магнитного силового потока по сварочному шву:

а – без дефекта; б – с дефектом

В соответствии с ГОСТ 18353-79 в зависимости от способа регистрации потоков рассеяния различают три магнитных метода контроля: магнитопорошковый, индукционный, магнитографический. Наиболее распространен магнитопорошковый метод или магнитопорошковая дефектоскопия (МПД).

Наиболее распространен магнитопорошковый метод или магнитопорошковая дефектоскопия (МПД).

Вихретоковый контроль

Методы вихретокового контроля основаны на регистрации изменения электромагнитного поля вихревых токов, наводимых возбуждающей катушкой в электропроводящем объекте контроля. Вихревые токи – это замкнутые токи, индуктированные в проводящей среде изменяющимся магнитным полем. Если через катушку пропускать ток определенной частоты, то магнитное поле этой катушки меняет свой знак с той же частотой. Интенсивность и распределение вихревых токов в объекте зависят от его геометрических, электромагнитных параметров и от взаимного расположения измерительного вихретокового преобразователя (ВТП) и объекта. В качестве преобразователя используют обычно индуктивные катушки (одну или несколько). Синусоидальный или импульсный ток, действующий в катушках ВТП, создает электромагнитное поле, которое возбуждает вихревые токи в электропроводящем объекте. Электромагнитное поле вихревых токов воздействует на катушки преобразователя, наводя в них ЭДС или изменяя их полное сопротивление. Регистрируя напряжение на зажимах катушки (трансформаторный вихретоковый метод) или ее сопротивление (параметрический вихретоковый метод) получают информацию о свойствах объекта и о положении преобразователя относительно него.

Регистрируя напряжение на зажимах катушки (трансформаторный вихретоковый метод) или ее сопротивление (параметрический вихретоковый метод) получают информацию о свойствах объекта и о положении преобразователя относительно него.

Методы контроля проникающими веществами

Капиллярная дефектоскопия

Капиллярные методы НК предназначены для обнаружения открытых дефектов, выходящих на поверхность: трещин, пор, раковин, непроваров и других несплошностей поверхности изделий без их разрушения. Различают два основные метода капиллярной дефектоскопии: цветной и люминесцентный. Этими методами контролируют детали различной формы из аустенитных, титановых, алюминиевых, медных и других немагнитных материалов. Эти методы позволяют выявлять:

– трещины сварочные, термические, усталостные;

– пористость, непровары и другие дефекты типа открытых несплошностей различной локализации и протяженности, невидимые невооруженным глазом и лежащие в пределах чувствительности и надежности дефектоскопических средств.

Течеискание

Пузырьковый метод с использованием вакуумных камер

Вакуумный контроль сварных швов применяют в тех случаях, когда применение других способов почему-либо исключено. В частности, этот метод широко применяется при контроле сварных днищ резервуаров, газгольдеров, цистерн, гидроизоляционных ящиков. Он позволяет обнаружить отдельные поры диаметром до 0,004 0,005 мм, а производительность при его использовании достигает 40 – 60 м сварных швов в час. Вакуум создают при помощи переносной вакуум-камеры, которую устанавливают на наиболее доступной стороне проверяемого участка шва, предварительно обильно смоченной мыльным раствором. В результате разности давлений по обеим сторонам шва воздух будет проникать в камеру при наличии неплотностей в сварном соединении. В местах трещин, непроваров, газовых пор образуются стойкие мыльные пузырьки, хорошо видимые через прозрачный верх камеры. Отметив расположение дефектов мелом, цветным карандашом или краской, впускают атмосферный воздух, камеру снимают и сделанные отметки переносят на сварной шов.

Контроль швов газоэлектрическими течеискателями

В настоящее время применяют два вида газоэлектрических течеискателей: гелиевые и галоидные. Чувствительность газоэлектрических течеискателей к выявлению неплотностей в швах очень высока, но ввиду сложности конструкции и значительной стоимости изготовления их применяют только для контроля особо ответственных сварных конструкций.

Принцип работы гелиевого течеискателя основан на высокой способности гелия при определенном вакууме проходить сквозь неплотности сварных швов. При контроле сварные швы снаружи испытуемой емкости обдувают из резинового шланга тонкой струёй гелия, находящегося под небольшим давлением в специальном сосуде – газометре. При наличии неплотностей в швах гелий или его смесь с воздухом попадает из емкости в масс-спектрометрическую камеру, в которой поддерживается высокий вакуум. При попадании гелия в масс-спектрометрическую камеру в ней возникает ионный ток, который подается на индикаторы – миллиамперметр и сирену. Величина отклонения стрелки миллиамперметра позволяет судить о размерах дефекта.

Величина отклонения стрелки миллиамперметра позволяет судить о размерах дефекта.

Испытания плотности сварных швов

Испытаниям на плотность подвергают емкости для горючего, масла, воды, трубопроводы, газгольдеры, паровые котлы и др. Существуют несколько методов контроля плотности сварных швов: гидравлическое испытание, испытание водой без давления или наливом, испытание струей воды или поливом, пневматическое испытание, испытание аммиаком, испытание керосином.

Выявление локальных зон концентрации напряжений в изделиях машиностроения

Д.т.н., профессор А.А. Дубов

Известно, что основными источниками повреждения при эксплуатации изделий машиностроения являются локальные зоны концентрации напряжений (ЗКН), образующиеся под действием рабочих нагрузок, в первую очередь, на металлургических и технологических дефектах.

Известно, что дефекты металлургического и технологического производства вызывают высокий уровень остаточных напряжений (ОН) в локальных зонах изделия. Контроль РС на некоторых производствах осуществляется выборочно. При этом контролируют средний (объемный) уровень ОН, а локальные зоны ОН за счет внутренних дефектов металла, как правило, не контролируют и не учитывают. Кроме того, неизвестно расположение этих локальных зон и способ их обнаружения.

Контроль РС на некоторых производствах осуществляется выборочно. При этом контролируют средний (объемный) уровень ОН, а локальные зоны ОН за счет внутренних дефектов металла, как правило, не контролируют и не учитывают. Кроме того, неизвестно расположение этих локальных зон и способ их обнаружения.

Контроль РС при входном контроле, как правило, не проводится. По этим причинам уже в первые годы эксплуатации изделий под рабочей нагрузкой происходит их «выбраковка». Технологические и металлургические дефекты, вызывающие высокий уровень ОН в локальных зонах изделий при неблагоприятных сочетаниях с напряжениями от рабочих нагрузок, вызывают ускоренное развитие повреждений.

Известно, что традиционные методы НК – рентгенографический, ультразвуковой, вихретоковый, магнитопорошковый и капиллярный – направлены на поиск и обнаружение выраженных дефектов, расположенных преимущественно на поверхности изделий. Внутренние дефекты литья, различного рода структурные неоднородности, а также технологические дефекты (сварки, прокатки, гибки, дефекты термической обработки и т. д.) остаются незамеченными в продукции из-за отсутствия 100% контроля качества на большинстве заводов, а также из-за несовершенства применяемых методов НК. Кроме того, эти браковочные нормы методов НК, применяемые на предприятиях-изготовителях изделий, направлены на выявление дефектов, размеры которых во много раз превышают размеры металлургических дефектов. Например, по нормам ультразвукового контроля аустенитных труб размеры допустимых дефектов не превышают 25 мм по длине и 0,3 мм по раскрытию и глубине. Как показывает практика, металлургические дефекты меньших размеров при воздействии рабочих нагрузок являются основными источниками эксплуатационных повреждений. В условиях эксплуатации изделий практически все методы НК также направлены на выявление несплошностей разного типа, размеры которых значительно превышают размеры дефектов, вызывающих развитие повреждений.

д.) остаются незамеченными в продукции из-за отсутствия 100% контроля качества на большинстве заводов, а также из-за несовершенства применяемых методов НК. Кроме того, эти браковочные нормы методов НК, применяемые на предприятиях-изготовителях изделий, направлены на выявление дефектов, размеры которых во много раз превышают размеры металлургических дефектов. Например, по нормам ультразвукового контроля аустенитных труб размеры допустимых дефектов не превышают 25 мм по длине и 0,3 мм по раскрытию и глубине. Как показывает практика, металлургические дефекты меньших размеров при воздействии рабочих нагрузок являются основными источниками эксплуатационных повреждений. В условиях эксплуатации изделий практически все методы НК также направлены на выявление несплошностей разного типа, размеры которых значительно превышают размеры дефектов, вызывающих развитие повреждений.

Таким образом, необходимо констатировать, что отсутствие контроля РС с целью выявления концентрации напряжений на конструктивных дефектах изделий, как на заводе-изготовителе, так и в процессе эксплуатации, является недостающим звеном в системе неразрушающего контроля изделий, что значительно снижает их безопасность и надежность.

На рис. 1 представлена схема организации НК изделий машиностроения, сложившаяся в настоящее время как на заводах-изготовителях, так и в процессе эксплуатации. Из рис. 1 видно, что контроль изделий заключается в обычной дефектоскопии без какой-либо оценки уровня концентрации напряжений на явных (несплошности дефектов) и скрытых (конструктивных) дефектах. Недостающее звено в системе НК отмечено пунктирной линией на рис. 1.

Рис. 1. Блок-схема неразрушающего контроля изделий машиностроения на заводах-изготовителях и в процессе эксплуатации. Следует отметить, что в настоящее время, когда в большинстве отраслей промышленности оборудование и конструкции устарели и изношены, а материальных ресурсов недостаточно для их массовой замены, значение неразрушающего контроля и технической диагностики приобретает все большую актуальность. В этих условиях возрастает роль экспресс-методов НК для обеспечения 100% контроля оборудования и выявления локальных ЗКН, в которых можно ожидать развития повреждений в процессе дальнейшей эксплуатации различных технических устройств.

В 2008 году введен в действие Национальный стандарт ГОСТ Р 53006-2008 «Оценка ресурса потенциально опасных объектов на основе экспресс-методов. Общие требования».

Пассивные методы НК, использующие внутреннюю энергию металла конструкций, относятся к экспресс-методам:

- метод акустической эмиссии (АЭ);

- метод магнитной памяти металла (МММ);

- термоконтроль.

В настоящее время эти методы получили наибольшее распространение в практике для ранней диагностики повреждений оборудования и конструкций. Принципиальным отличием такого подхода к оценке ресурса является проведение 100% обследования ИО с выявлением всех потенциально опасных зон концентрации напряжений (ЗКН) – источников возникновения повреждений при эксплуатации оборудования.

Новый ГОСТ Р 53006-2008 также содержит следующие основные положения:

- в качестве основных критериев предельной прочности металла предлагается использовать фактические энергетические характеристики, определяемые методами МПМ, АЭ и термическими методами.

состояние; Предложена блок-схема

состояние; Предложена блок-схема - для определения остаточного ресурса с акцентом на современные экспресс-методы;

- предлагается проводить проверочные расчеты на прочность с оценкой остаточного ресурса остающихся в эксплуатации ЗКН с учетом фактических конструкционных и механических свойств металла, определенных при контроле; Учтены рекомендации

- ГОСТ Р 52330-2005 “Контроль неразрушающий. Контроль напряженно-деформированного состояния объектов промышленности и транспорта. Общие требования”.

При внедрении стандарта ГОСТ Р 53006-2008 возможно проведение экспертной оценки ресурса на основе комплексного обследования оборудования и уточнение срока безопасной эксплуатации в большинстве случаев без проведения сложных калибровочных прочностных расчетов. Возможна разработка более конкретной методики для конкретного оборудования с учетом специфики и требований данной отрасли.

Метод магнитной памяти металла (МММ), разработанный ООО “Энергодиагностика” (Москва), получает все более практическое применение для решения задачи определения локальных ЗКН в новых и эксплуатируемых изделиях. Опубликованы российские и международные стандарты по методу МММ.

Опубликованы российские и международные стандарты по методу МММ.

В соответствии с ГОСТ Р ИСО 24497-1-2009 “Контроль неразрушающий. Метод магнитной памяти металла. Термины и определения” метод МПМ – метод неразрушающего контроля, основанный на регистрации и анализе распределения собственных магнитных утечек поля (ПСМН), возникающие в зонах концентрации напряжений (ЗКН)

1) Следует отличать традиционное понятие «концентратор напряжений» от материаловедения «концентрация напряжений», возникающих на структурных дефектах и в зонах устойчивых дислокационных полос скольжения, обусловленных действием рабочих нагрузок.

Метод МПМ принципиально отличается от всех известных магнитных методов НК тем, что его применение не требует искусственного намагничивания изделия, а использует естественную намагниченность и последействие, проявляющееся в виде магнитной памяти металла, связанной с реальным деформаций и структурных изменений.

Метод МПМ не требует проведения подготовительных работ при контроле и отличается от других методов НК тем, что указывает уровень концентрации напряжений, т.е. указывает степень опасности обнаруженных дефектов.

Рассмотрим далее возможности метода МПМ при диагностике новых и эксплуатируемых изделий с целью выявления локальных ЗКН – источников развития повреждений.

На рис.2 представлены результаты контроля нового штока ⌀22 мм (Ст.05Х16Н4Сu2БТ13) для изготовления вала электроцентробежного насоса (ЭЦН) производства ООО «ПК Борец» (г. Лебедянь).

На рис. 2, а представлена магнитограмма распределения нормальной составляющей собственного магнитного поля рассеяния Н и его градиент dН / dх , зарегистрированные в зоне концентрации напряжений (ЗКН) при сканировании датчиком прибора по одной из образующих стержня №2204.

Рис. 2. Результаты контроля нового штока ⌀22 мм (Ст.05Х16Н4Cu2БТ13) для изготовления вала электроцентробежного насоса (ЭЦН) производства ООО «ПК Борец» (г. Лебедянь): а – магнитограмма распределения нормальной составляющей собственного магнитного поля рассеяния Н и его градиента dН / dх , зарегистрированная в зоне концентрации напряжений (ЗКН) при сканировании датчиком прибора вдоль одной из образующие стержня №2204; б – структурное состояние металла прутка № 2204 в сечении, совпадающем с ЗКН. Цифрами указаны значения микротвердости вдоль линии металлургического дефекта и вне его.

На рис. 3 представлены результаты контроля методом МПМ новой лопатки гидротурбины. На рис. 3, а показано распределение магнитного поля Н и его градиента dН / dх , зарегистрированное при контроле вдоль внешней поверхности лопатки. В нижней части магнитограммы указана ЗКН, характеризующаяся локальными вариациями градиента поля. На рис. 3, б показаны дефекты литья, обнаруженные в глубине металла после разделки лопатки напротив ЗКН, зафиксированные методом МПМ на внешней поверхности.

В нижней части магнитограммы указана ЗКН, характеризующаяся локальными вариациями градиента поля. На рис. 3, б показаны дефекты литья, обнаруженные в глубине металла после разделки лопатки напротив ЗКН, зафиксированные методом МПМ на внешней поверхности.

Рис. 3. Результаты контроля методом МПМ новой лопатки гидротурбины: а – распределение магнитного поля Н и его градиент dН / dх , зафиксированные при контроле по внешней поверхности клинок;

На рис. 4 представлены результаты контроля методом МПМ трубы ⌀42×7мм из стали 10Х13Г12БС2Н2Сu2, вырезанной из пароперегревателя ширмы нового энергетического котла. Рис. 4, а представлена магнитограмма распределения собственного магнитного поля рассеяния dН и его градиента dН / dх , зарегистрированная в ЗКН на одной из образующих труб. Несмотря на то, что эта труба была изготовлена из нержавеющей стали, которая в исходном (исходном) состоянии должна быть практически немагнитной, тем не менее, в локальная зона из-за нарушений технологии ее изготовления. Рис. 4, б показаны трещины, обнаруженные на внутренней поверхности трубы, вырезанной из зоны магнитной аномалии, соответствующей ЗКН.

Несмотря на то, что эта труба была изготовлена из нержавеющей стали, которая в исходном (исходном) состоянии должна быть практически немагнитной, тем не менее, в локальная зона из-за нарушений технологии ее изготовления. Рис. 4, б показаны трещины, обнаруженные на внутренней поверхности трубы, вырезанной из зоны магнитной аномалии, соответствующей ЗКН.

Рис. 4. Результаты контроля методом МПМ трубы ⌀42х7мм из стали 10Х13Г12БС2Н2Сu2, вырезанной из нового ширмового пароперегревателя энергетического котла: а – магнитограмма распределения собственного магнитного поля рассеяния Н и его градиента dН / dх зафиксировано в зоне концентрации напряжений (ЗКН) на одной из образующих труб; б – трещины, обнаруженные на внутренней поверхности образца трубы, вырезанной из ЗКН, обнаруженной методом МПМ.

Представленный на рисунках 2, 3 и 4 пример из практики применения метода МПМ на новых изделиях различных производств наглядно демонстрирует общие недостатки организации НК на предприятиях-изготовителях. Все вышеперечисленные изделия были испытаны системой неразрушающего контроля, существующей в настоящее время на заводах. Однако, как было отмечено выше, в настоящее время на большинстве предприятий-изготовителей отсутствует контроль на выявление дефектов металла за пределами нормируемых пределов чувствительности применяемых методов и средств контроля. Применение метода МПМ, выявляющего металлургические и технологические производственные дефекты в виде магнитных аномалий, соответствующих локальным зонам концентрации напряжений, позволит обеспечить 100% контроль продукции даже при серийном производстве.

Все вышеперечисленные изделия были испытаны системой неразрушающего контроля, существующей в настоящее время на заводах. Однако, как было отмечено выше, в настоящее время на большинстве предприятий-изготовителей отсутствует контроль на выявление дефектов металла за пределами нормируемых пределов чувствительности применяемых методов и средств контроля. Применение метода МПМ, выявляющего металлургические и технологические производственные дефекты в виде магнитных аномалий, соответствующих локальным зонам концентрации напряжений, позволит обеспечить 100% контроль продукции даже при серийном производстве.

При эксплуатации изделий машиностроения основными источниками развития повреждений также являются локальные ЗКН, места образования которых прогнозировать расчетными методами практически невозможно. Применение метода МПМ дает уникальную возможность выявить локальные зоны с максимальной концентрацией напряжений на ранней стадии путем проведения 100%-го обследования различных узлов оборудования.

Для классификации магнитных аномалий, характеристики ЗКН по степени их опасности в соответствии с методикой, описанной в [1], сопоставление всех магнитных аномалий, выявленных на конкретном объекте по градиенту поля dН / dх Значение выполняется.

Для однотипных узлов оборудования на основании лабораторных и производственных исследований определено предельное значение градиента поля, при котором происходит образование микротрещины и начинается развитие повреждения.

В соответствии с определениями, приведенными в работе [2], физический смысл магнитного параметра dН / dх состоит в том, что он отражает концентрацию (или плотность) магнитной энергии в объеме изделия, обусловленную энергией деформации плотность.

На рис. 5 представлены результаты контроля обода диска ступени паровой турбины мощностью 120 МВт. На рис. 5, и показана магнитограмма, записанная на внешней поверхности обода диска. В верхней части магнитограммы показано распределение тангенциальной 2 и нормальной 3 составляющих собственного магнитного поля Н , а в нижней части – распределение градиента поля от указанных выше составляющих. Максимальное значение градиента поля 55 (А/м)/мм (или 55×10 3 А/м 2 ) оказалась примерно равной предельному состоянию для этого диска турбины. Поэтому в данном случае был проведен дополнительный контроль ультразвуковым контролем. Крепление УЗ-преобразователя на диске настраивали на место расположения максимального значения градиента поля. При проведении УЗК в ЗКН на внутренней поверхности паза был зафиксирован дефект несплошности. После вырезания сегмента диска на внутренней поверхности паза была обнаружена трещина глубиной 2 мм и длиной 20 мм (см. рис. 5, 9).0065 b и рис. 5, c ).

Максимальное значение градиента поля 55 (А/м)/мм (или 55×10 3 А/м 2 ) оказалась примерно равной предельному состоянию для этого диска турбины. Поэтому в данном случае был проведен дополнительный контроль ультразвуковым контролем. Крепление УЗ-преобразователя на диске настраивали на место расположения максимального значения градиента поля. При проведении УЗК в ЗКН на внутренней поверхности паза был зафиксирован дефект несплошности. После вырезания сегмента диска на внутренней поверхности паза была обнаружена трещина глубиной 2 мм и длиной 20 мм (см. рис. 5, 9).0065 b и рис. 5, c ).

Рис. 5. Результаты контроля обода диска ступени паровой турбины мощностью 120 МВт: а – фрагмент магнитограммы, снятой на внешней поверхности обода диска со смещением вверх примерно на 45 градусов от места расположения трещины на внутренней поверхности диска ; б – место обнаруженной трещины глубиной ~2мм; c – расположение отрезка длиной ~20 мм ( лк ) трещина по внутренней поверхности обода диска; 1 – максимальное значение градиента dН / dх ; 2 – распределение тангенциальной составляющей поля Н ; 3 – распределение нормальной составляющей поля Н; 4 – зона контроля методом МПМ на внешней стороне диска перед вырезом фрагмента.

Здесь следует отметить, что в настоящее время в соответствии с действующими рекомендациями [3] диски турбин с Т-образным креплением лопаток контролируют ультразвуковым контролем на наличие трещин в пазах с использованием специальных образцов, но сам контроль представляет собой сложную практическую задачу. При проведении УЗК обода диска в сочетании с методом МПМ вместо стандартного образца может быть использована методика сравнения сигналов УЗК в ЗКН, предварительно выявленной методом МПМ, и вне этой зоны. В этих условиях стандартные образцы не требуются, а ультразвуковой контроль может проводить специалист средней квалификации.

Рассмотренный пример применения метода МПМ для выявления локальной ЗКН на ранней стадии развития повреждения наглядно демонстрирует значимость и эффективность его применения в сочетании с другими методами НК. Опыт применения метода МПМ на различном оборудовании при длительной эксплуатации в различных отраслях промышленности показывает, что лишь от 5 до 10 % всего объема металла достигает предельного состояния (физического предела прочности) и достигает стадии развития повреждения. К сожалению, определить эти локальные ЗКН – источники развития повреждений – расчетными методами практически невозможно. Эту проблему можно решить с помощью методов ранней диагностики (методов МПМ и АЭ).

К сожалению, определить эти локальные ЗКН – источники развития повреждений – расчетными методами практически невозможно. Эту проблему можно решить с помощью методов ранней диагностики (методов МПМ и АЭ).

При анализе механизма разрушения изделий наиболее ценным является определение размеров локальных зон (объем, площадь, длина), при которых возникает предельное состояние металла и самого изделия. Именно эта задача, которая до сих пор была предметом изучения образцов в механике разрушения, решается методом МПМ непосредственно на оборудовании при диагностике состояния различных узлов.

Каталожные номера

1. А.А. Дубов, Ал. А. Дубов, С.М. Колокольников. Метод магнитной памяти металла и приборы контроля: Учебное пособие. Москва: ЗАО «Тиссо», 2008. 364 с.

2. В.Т. Власов, А.А. Дубов. Физическая теория процесса «деформация-разрушение». Часть I. Физические критерии предельных состояний металла. Москва: ЗАО «Тиссо», 2007. 517 с.

3. Руководство по продлению срока службы паровых турбин. Москва: ЦФТИ ОРГРЭС, 2004. 170 с.

Новый ГОСТ 59286-2020 “Контроль неразрушающий. Течеискание. Термины и определения”

Компания ООО “ЭКСПЕРТ НК” принимала активное участие в разработке ГОСТ 59№ 286-2020 “Контроль неразрушающий. Течеискание. Термины и определения”, вступающим в силу с 1 марта 2021 г. на основании Приказа Федерального агентства по техническому регулированию и метрологии от 29 декабря № 1436-ст. 2020

Настоящий документ вводит новые термины и определения основных понятий в области течеискания при неразрушающем контроле качества материалов, полуфабрикатов сосудов, аппаратов, котлов и трубопроводов. Стандарт учитывает тенденции и подходы, используемые в европейских и других международных стандартах в области обнаружения утечек. Термины, установленные стандартом, предназначены для использования во всех видах документации, научно-технической, учебной и справочной литературы в области течеискания.

Стандарт определяет следующие термины:

- Автопроизводственная калибровка

- Утечка Анализатор

- Размер утечки

- Балласт. Абсолютное давление

- Атмосферное давление (барометрическое)

- Вакуумное давление (вакуум)

- Внутреннее давление/внешнее давление

- Избыточное давление

- Тестовое давление

- Парциальное давление

- Тестовое давление

- Работое давление

- Давление

- Дизайн давление

- Условное давление

- по дефекту

- Религиозное управление сжатиемости

- Dipt

- . Из контроля утяните. (газ) молекулярный

- Испытание на герметичность

- Испытание на плотность

- Калибровка системы управления

- Вакуумная камера

- Внешняя камера давления

- The camera is sealed

- Tightness class

- Sensitivity class of leak detection systems

- Traceability

- Leak test

- Local tightness control

- Total tightness control

- Concentration

- Leak localization

- acoustic method

- Vacuum method

- Метод высокочастотного разряда

- Газовый метод

- Галогенный метод

- Жидкостный метод

- Звуковой резонансный метод

- infrared method

- spark method

- Capillary method

- Catharometric method

- Kerosene test method

- Contact acoustic method

- Fluorescent color method

- Luminescent method

- Manometric method

- Mass spectrometric method

- Non-contact acoustic метод

- метод остаточных устойчивых деформаций

- плазменный метод

- метод полупроводникового датчика

- пузырьковый метод

- The method is radioactive

- Leak detection method

- Photoionization method

- Chemical method

- Color method (chromatic)

- Electrospark method

- Electrocapturing method

- Brightness method (achromatic)

- leakage

- Leakage

- Local утечка

- Суммарная утечка

- Степень герметичности

- Нагнетатель

- Дегазация

- Контрольный образец (имитатор объекта контроля)

- Объект опломбированный

- Объект контроля

- Опрессовка

- Блокировка течи

- Бракционный порог (бракационный уровень)

- Порог чувствительности метода, метода, средства контроля, системы контроля герметичности (порог чувствительности метода, метода, средство, система)

- Постоянная времени течеискателя (время срабатывания)

- Расход среды (газ)

- Проницаемость

- утечка

- Расход среды

- Режим противотока

- Direct stream mode

- Medium flow regime viscous

- The flow regime of the medium is molecular-viscous

- background signal

- Leak detection system

- Aquarium way

- Baro aquarium method

- Vacuum method

- Vacuum chamber method

- Метод с гелиевой камерой

- Гидравлический метод с люминесцентным индикаторным покрытием

- Метод испытания на герметичность

- Метод с локальной вакуумной камерой

- Люминесцентно-гидравлический метод

- Вакуумно-накопительный метод

- Метод накопления пробы газа при атмосферном давлении

- Метод заливки водой без давления

- Метод продувки

- Метод мыла

- Метод опрессовки

- Метод опрессовки

- Метод опрессовки

- опрессовки закрытых оболочек проверочным газом

- Метод опрессовки погружением

- Метод индикатора пены

- Метод продувки

- Vacuum bubble method

- Thermal vacuum method

- Leak detection method

- Chemisorption method (chemical)

- Probe method

- Wednesday

- Wednesday control

- Leak testers

- Leak detection tools

- Indicator tool

- The degree герметичности объекта управления

- Степень герметичности объекта управления

- Рабочая температура

- Расчетная температура

- Leak detection technique

- leak detection

- leak detector

- Flow

- virtual leak

- Leak calibrated control

- Control leak

- leak realistic

- The leak is real

- Leak test conditions

- Zeroing the leak detector

- Течь А

- Чувствительность течеискателя

- Зонд утечки

ГОСТ 59286-2020 учитывает тенденции и подходы, используемые в следующих международных стандартах: ISO 20484:2017 (E) Неразрушающий контроль.

состояние;

состояние;