Неразрушающие методы контроля: Неразрушающий контроль. Виды и методы проведения

alexxlab | 14.03.2020 | 0 | Разное

Неразрушающий контроль. Методы.

Неразрушающий контроль (в переводе с английского – NDT, nondestructive testing) – это проверка, контроль, оценка надежности параметров и свойств конструкций, оборудования либо отдельных узлов, без вывода из строя (эксплуатации) всего объекта. Основным отличием, и безусловным преимуществом, неразрушающего контроля (НК) от других видов диагностики является возможность оценить параметры и рабочие свойства объекта, используя способы контроля, которые не предусматривают остановку работы всей системы, демонтажа, вырезки образцов. Исследование проводится непосредственно в условиях эксплуатации. Это позволяет частично исключить материальные и временные затраты, повысить надежность контролируемого объекта.

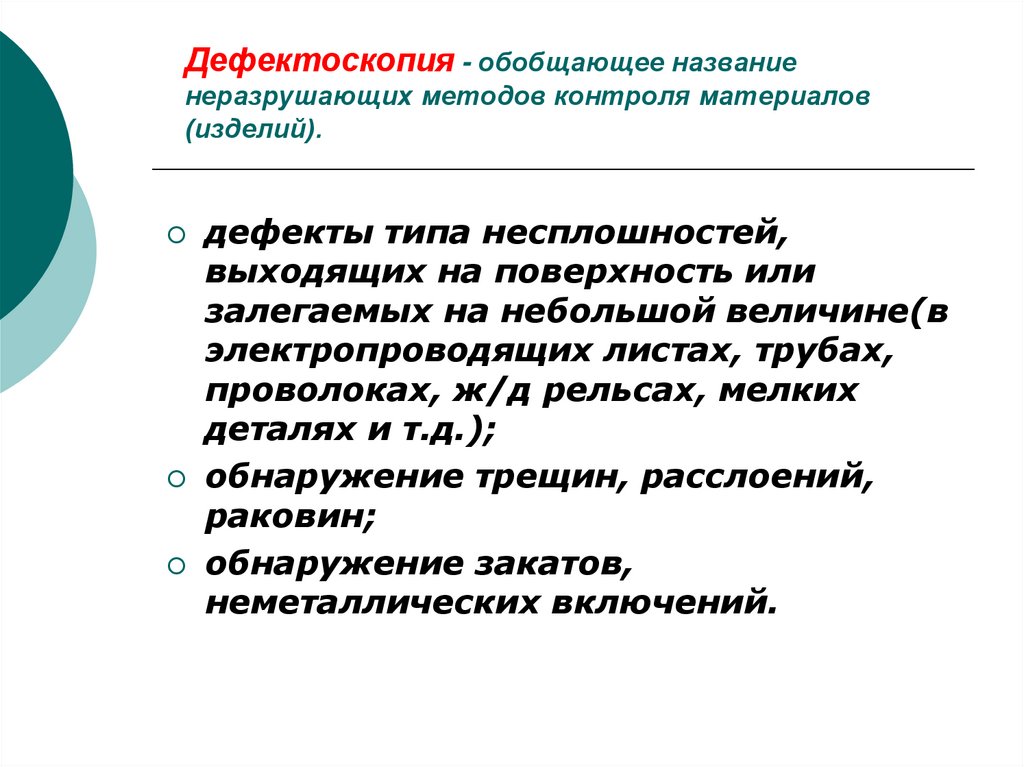

Благодаря неразрушающему контролю выявляются опасные и мелкие дефекты: заводские браки, внутренние напряжения, трещины, микропоры, пустоты, расслоения, включения и многие другие, вызванные, в том числе, процессами коррозии.

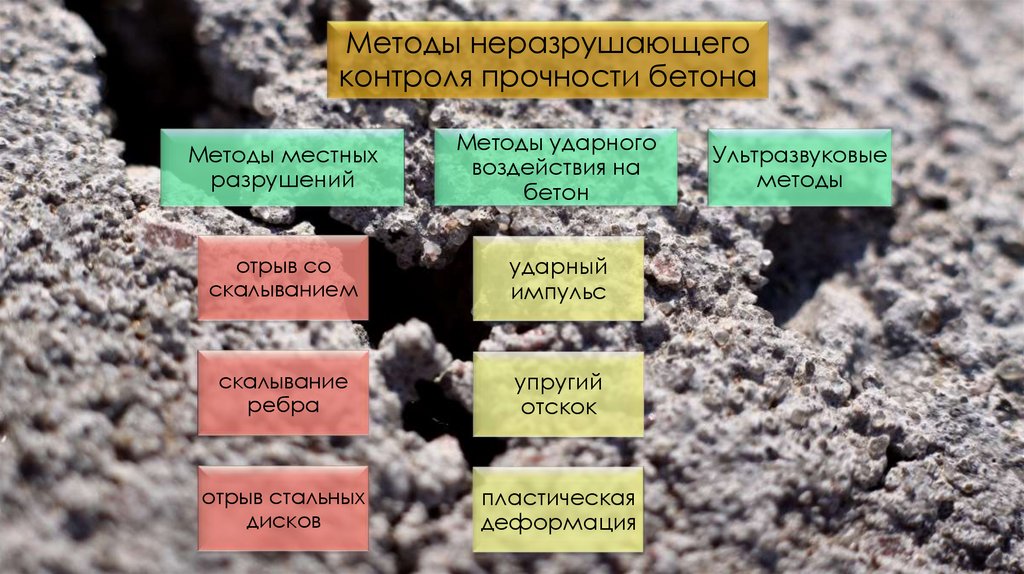

Классификация методов неразрушающего контроля (по ГОСТ 18353-79)

Зависимо от физических явлений, положенных в основу неразрушающего контроля, различают девять основных его видов:

– радиоволновой метод;

– электрический;

– акустический метод;

– вихретоковый метод;

– магнитный;

– тепловой;

– радиационный метод неразрушающего контроля;

– проникающими веществами;

– оптический метод НК.

Каждый из видов неразрушающего контроля может включать в себя несколько методов.

Классификация методов НК по признакам:

– первичным информативным параметрам;

– характеру взаимодействия с контролируемым (исследуемым) объектом;

– методу получения первоначальной информации.

Возможно использование нескольких методов, которые классифицируются по нескольким признакам, нескольких либо одного видов неразрушающего контроля.

Радиоволновой метод неразрушающего контроля

Первичный информативный параметр: фазовый, временной, амплитудный, поляризационный, частотный, геометрический.

Взаимодействие с контролируемым объектом физических полей: резонансный, рассеянного, отраженного, прошедшего излучений.

Классификация радиоволнового неразрушающего контроля по способу получения первоначальной информации: термисторный, термолюминофоров, диодный (детекторный), калориметрический, жидких кристаллов, болометрический, полупроводниковых фотоуправляемых пластин, голографический, термобумаг и интерференционный.

Суть радиоволнового НК заключается в фиксировании изменений показателей радиомагнитных волн, которые взаимодействуют с исследуемой конструкцией (объектом).

Электрический метод неразрушающего контроля

Первичный информативный параметр: электроемкостный, электропотенциальный.

Взаимодействие с контролируемым объектом физических полей: термоэлектрический, электрический, трибоэлектрический.

Классификация электрического метода по способу получения первоначальной информации: контактной разности потенциалов, электропараметрический, экзоэлектронной эмиссии, порошковый электростатический, рекомбинационного излучения, шумовой, электроискровой.

В основу электрического метода неразрушающего контроля положена регистрация показателей электрического поля, которое в результате воздействия извне возникает в исследуемом (контролирующем) объекте, либо взаимодействует с ним.

Акустический метод

Первичный информативный параметр: временной, спектральный, амплитудный, частотный, фазовый.

Взаимодействие с контролируемым объектом физических полей: резонансный, свободных колебаний, прошедшего, отраженного (эхо-метод) излучения, импедансный, акустико-эмиссионный.

Классификация акустического неразрушающего контроля по способу получения первоначальной информации: порошковый, пьезоэлектрический, микрофонный, электромагнитно-акустический.

Такой вид мониторинга, как акустический, заключается в снятии параметров упругих волн, возникающих и (либо) возбуждаемых в предмете контроля. Использование ультразвуковых упругих волн (частота которых более 20 кГц) дает возможность называть данный вид НК уже не акустическим, а ультразвуковым.

Вихретоковый метод неразрушающего контроля

Первичный информативный параметр: частотный, амплитудный, многочастотный, фазовый, спектральный.

Взаимодействие с контролируемым объектом физических полей: отраженного и прошедшего излечения.

Классификация вихретокового неразрушающего контроля по способу получения первоначальной информации: параметрический, трансформаторный.

Суть вихретокового метода заключается в исследовании с последующим анализом взаимодействия электромагнитного поля вихревых токов (которые наводятся в исследуемом объекте) и поля вихретокового преобразователя.

Магнитный метод неразрушающего контроля

Первичный информативный параметр: магнитной проницаемости, коэрцитивной силы, напряженности Эффекта Баркгаузена, остаточной индукции, намагниченности.

Взаимодействие с контролируемым объектом физических полей: магнитный.

Классификация магнитного неразрушающего контроля по способу получения первоначальной информации: феррозондовый, магниторезисторный, магнитографический, индукционный, пондеромоторный.

Магнитный метод НК основан на анализировании взаимодействия исследуемой конструкции с магнитным полем.

Тепловой метод

Первичный информативный параметр: теплометрический, термометрический.

Взаимодействие с контролируемым объектом физических полей: конвективный, контактный тепловой, собственного излучения.

Классификация теплового НК по способу получения первоначальной информации: калориметрический, термозависимых параметров, термобумаг, пирометрический, термокрасок, оптический, жидких кристаллов, интерференционный, термолюминофоров.

Тепловой метод неразрушающего контроля состоит в обнаружении дефектов, опираясь на анализ температурных или тепловых полей конструкции. Метод используется при наличии тепловых потоков в контролируемой конструкции или объекте.

Радиационный метод неразрушающего контроля

Первичный информативный параметр: спектральный, плотности потока энергии.

Взаимодействие с контролируемым объектом физических полей: активационного анализа, автоэмиссионный, прошедшего излучения, характеристического излучения, рассеянного излучения.

Классификация радиационного неразрушающего контроля по способу получения первоначальной информации: вторичных электронов, радиоскопический, сцинтилляционный, радиографический, ионизационный.

Суть радиационного метода НК состоит в исследовании проникающего излучения (нейтронного, рентгеновского и др. ).

).

Метод неразрушающего контроля проникающими веществами

Первичный информативный параметр: газовый, жидкостной.

Взаимодействие с контролируемым объектом физических полей: молекулярный.

Классификация неразрушающего контроля проникающими веществами по способу получения первоначальной информации: пузырьковый, хроматический (цветной), фильтрующихся частиц, люминесцентный, ахроматический (яркостной), манометрический, люминесцентно-цветной, масс-спектрометрический, галогенный, радиоактивный, химический, акустический, устойчивых остаточных деформаций, высокочастотного разряда, катарометрический.

Обнаружение дефектов ведется с использованием веществ, которые заполняют поры, полости дефектов, после чего их можно визуально (воочию либо при помощи специальных приборов) рассмотреть и судить о степени поражения.

Зависимо от используемого вещества и вида выявленных дефектов (сквозные, поверхностные) название метода контроля может меняться с «проникающими веществами» на «течеискание», «капиллярный» и т. п.

п.

Оптический метод неразрушающего контроля

Первичный информативный параметр: частотный, поляризационный, амплитудный, спектральный, фазовый, геометрический, временной.

Взаимодействие с контролируемым объектом физических полей: индуцированного, рассеянного, прошедшего, отраженного излучений.

Классификация оптического НК по способу получения первоначальной информации: визуально-оптический, голографический, интерференционный, рефлексометрический, нефелометрический, рефрактометрический.

Метод основан на фиксировании и анализе показателей оптического излучения.

Зависимо от целей и задач, используется тот или иной метод неразрушающего контроля. В некоторых случаях, для получения более полной и информативной картины, используется несколько методов НК.

Методы неразрушающего контроля

Тремя китами неразрушающего контроля служат следующие методы диагностики в промышленности: тепловизионная диагностика, энергоаудит, визуально измерительный и ультразвуковой контроль, без этих методов диагностики неразрушающими методами не обходится ни одно промышленное предприятие.

Содержание статьи

Тепловизионная диагностика электрооборудования

Тепловизионная диагностика (тепловизионный контроль) является одним из ключевых направлений в технической диагностике и промышленной безопасности. С помощью тепловизионной диагностики сложного электротехнического борудования Вы можете контролировать тепловое состояние обследуемого оборудования и сооружений на Вашем предприятии или заводе, выявлять дефекты на ранней стадии их развития, при этом не останавливая производства и остановки работы оборудования.

Тепловизионный контроль теплоизоляции зданий позволяет выявить основные ошибки, допущенные при строительстве того или иного объекта, устранить вовремя нарушения теплозащитных конструкций здания. Тепловизионное обследование (тепловизионный контроль) тепловых и котельных станций поможет обнаружить причины утечек газа, дефекты любых трубопроводов и промышленного оборудования, недостатки кирпичной кладки, тепловидение поможет наладить режим горения промышленных печей и котельного оборудования. Провести бесконтактный контроль герметичности и изоляции жилых домов и промышленных помещений можно с помощью тепловизоров и тепловизионной диагностики ограждающих конструкций здания. Тепловизионная диагностика объективна, экономична, информативна, удобна.

Провести бесконтактный контроль герметичности и изоляции жилых домов и промышленных помещений можно с помощью тепловизоров и тепловизионной диагностики ограждающих конструкций здания. Тепловизионная диагностика объективна, экономична, информативна, удобна.

Тепловизионная диагностика объектов и контроль электрооборудования включают в себя осмотр объекта в инфракрасном спектре, составление «тепловой карты» объекта, измерение температуры в различных точках обследуемого объекта, мониторинг тепловых процессов, создание базы данных о полном тепловом состоянии объекта. При помощи тепловизионного контроля можно выявлять неразрушающими методами дефекты в системах электроснабжения, неполадки в отопительных системах, трубопроводах, дымовых трубах, дефекты теплоизоляции любых зданий, теплиц, коттеджных построек, загородных домов и др.

Энергоаудит зданий и сооружений тепловыми методами неразрушающего контроля к содержанию

Энергоаудит (энергетическое обследование) позволяет контролировать энергопотребление и на основе исследований принимать меры по минимизации и экономии энергетических затрат. Тепловой метод неразрушающего контроля позволяет проводить энергоаудит здания без нарушения функционирования всех его систем. Энергоаудит проводится с оформлением энергетического паспорта. Энергопаспорт – официальный документ для предприятий, которые обладают энергетическим хозяйством. Энергопаспорт ведет учет потребления всех видов энергоносителей и содержит информацию об использовании тепловых ресурсов производственными объектами на предприятии, а также план мероприятий направленных на повышения эффективности использования энергоресурсов и корректирующие рекомендации по модификации существующей схемы использования энергоресурсов. Энергетическое обследование с использованием тепловизионного метода контроля помогает в кратчайшие сроки обнаружить дефекты крыш строительных объектов, утечки тепла (теплопотери) из швов зданий, места конденсации, места прорывов и повреждений подземных теплотрасс и трубопроводов.

Тепловой метод неразрушающего контроля позволяет проводить энергоаудит здания без нарушения функционирования всех его систем. Энергоаудит проводится с оформлением энергетического паспорта. Энергопаспорт – официальный документ для предприятий, которые обладают энергетическим хозяйством. Энергопаспорт ведет учет потребления всех видов энергоносителей и содержит информацию об использовании тепловых ресурсов производственными объектами на предприятии, а также план мероприятий направленных на повышения эффективности использования энергоресурсов и корректирующие рекомендации по модификации существующей схемы использования энергоресурсов. Энергетическое обследование с использованием тепловизионного метода контроля помогает в кратчайшие сроки обнаружить дефекты крыш строительных объектов, утечки тепла (теплопотери) из швов зданий, места конденсации, места прорывов и повреждений подземных теплотрасс и трубопроводов.

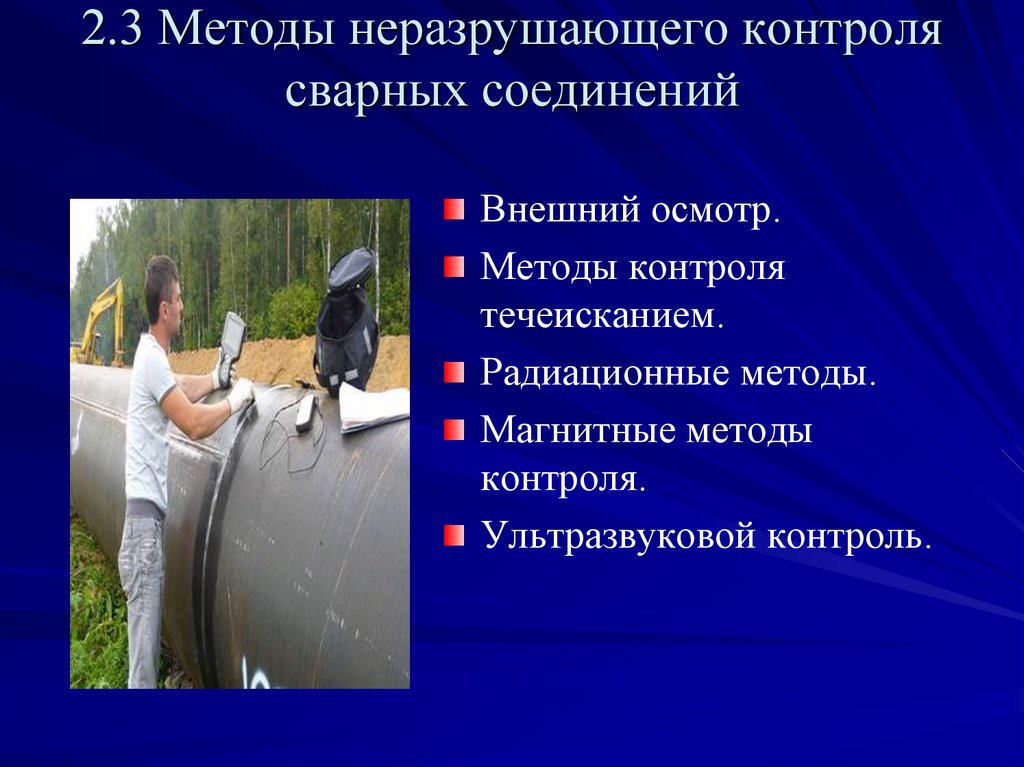

Внешним осмотром как правило, проверяют качество подготовки и сборки заготовок под сварку, качество выполнения швов в процессе сварки сварных соединений. Визуальный контроль в целом достаточно информативен и является более дешевым и оперативным методом контроля. Оборудование и аксессуары для проведения визуального и измерительного контроля: бороскопы (жесткие технические эндоскопы), оптоволоконные эндоскопы, кроулеры, видеоэндоскопы, лазерные дальномеры и т.д.

Визуальный контроль в целом достаточно информативен и является более дешевым и оперативным методом контроля. Оборудование и аксессуары для проведения визуального и измерительного контроля: бороскопы (жесткие технические эндоскопы), оптоволоконные эндоскопы, кроулеры, видеоэндоскопы, лазерные дальномеры и т.д.

Капиллярная дефектоскопия к содержанию

Капиллярная дефектоскопия необходима для выявления поверхностных и сквозных дефектов в объектах обследования, определения их расположения, протяженности и ориентации по поверхности. Благодаря капиллярной дефектоскопии возможно контролировать объекты любых размеров и форм, изготовленные из различных черных и цветных металлов и сплавов, пластмасс, стекла, керамики, а также других твердых материалов. По техническим требованиям иногда необходимо выявлять незначительные дефекты, что при визуальном о контроле невооруженным глазом заметить нельзя.

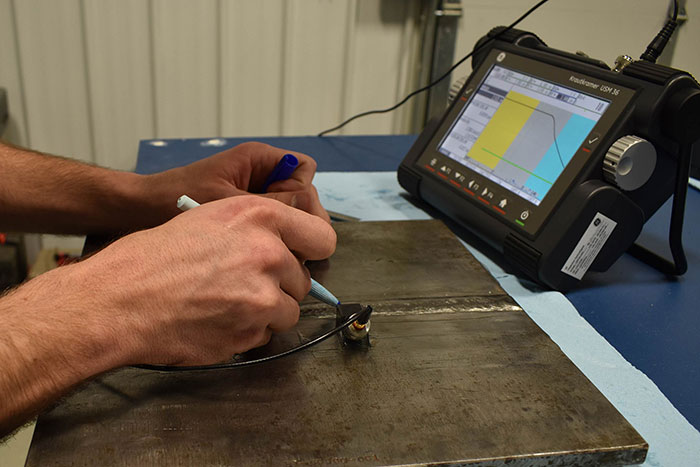

Заключается в установлении свойств исследуемого предмета при помощи ультразвука. Ультразвуковая дефектоскопия – один из наиболее универсальных способов неразрушающего контроля, методы которого позволяют обнаруживать поверхностные и глубинные дефекты – трещины, раковины, расслоения в металлических и неметаллических материалах. Ультразвуковой метод контроля используется при контроле технологических трубопроводов, различных металлоконструкций, технологического оборудования, при проведении толщинометрии. Отличие ультразвукового контроля является оперативность при проведении испытаний, применим к большинству типов сварных соединений.

Заключается в установлении свойств исследуемого предмета при помощи ультразвука. Ультразвуковая дефектоскопия – один из наиболее универсальных способов неразрушающего контроля, методы которого позволяют обнаруживать поверхностные и глубинные дефекты – трещины, раковины, расслоения в металлических и неметаллических материалах. Ультразвуковой метод контроля используется при контроле технологических трубопроводов, различных металлоконструкций, технологического оборудования, при проведении толщинометрии. Отличие ультразвукового контроля является оперативность при проведении испытаний, применим к большинству типов сварных соединений.

Все публикации

Другие публикации

3 причины добавить в свой арсенал зонд с внутренним рабочим каналом

Коммерческие авиакомпании имеют сжатые сроки для выполнения тех или иных задач, поэтому техническое обслуживание выполняется строго по графику, и начинается с оснащения команды необходимыми инструментами визуального контроля.

Читайте о трех причинах добавления в свой арсенал зонда с внутренним рабочим каналом.

Читайте о трех причинах добавления в свой арсенал зонда с внутренним рабочим каналом.

C-скан развёртка в УЗ ФР для контроля коррозии и расслоений

Принцип C-скан развёртки, который используется для контроля коррозии и расслоений отводов трубопроводов. C-скан развёрстка – это двухмерное представление данных, которое представляет собой вид сверху, изображение плоскости объекта контроля на выбранном участке глубины.

IQ FireWatch — эффективное решение для предотвращения природных пожаров

Обеспечение пожарной безопасности — одна из главных задач государства.

Лучший способ не допустить природный пожар — предупредить его, найти очаг возгорания на стадии задымления и принять меры по тушению. Мы знаем, как предотвратить природные пожары на ранней стадии и у нас есть для этого проверенное решение.

Лучший способ не допустить природный пожар — предупредить его, найти очаг возгорания на стадии задымления и принять меры по тушению. Мы знаем, как предотвратить природные пожары на ранней стадии и у нас есть для этого проверенное решение.

NDT (неразрушающий контроль): полное руководство

NDT означает неразрушающий контроль. Он относится к набору методов проверки, которые позволяют инспекторам оценивать и собирать данные о материале, системе или компоненте без их постоянного изменения.

В полевых условиях неразрушающий контроль часто используется как общий термин для обозначения методов неразрушающего контроля, инструментов контроля или даже всей области неразрушающего контроля.

Для коммерческого применения цель неразрушающего контроля состоит в том, чтобы обеспечить надлежащее обслуживание критической инфраструктуры во избежание катастрофических аварий.

В то время как методы неразрушающего контроля, как правило, связаны с промышленными вариантами использования, такими как проверка слабых мест в котлах на нефтеперерабатывающем заводе, на самом деле их применение в медицине является одним из наиболее распространенных.

Например, беременная женщина, проходящая УЗИ для проверки здоровья своего ребенка, будет считаться вариантом использования неразрушающего контроля, как и рентген или МРТ, чтобы узнать больше о травме.

Но важно отметить, что неразрушающий контроль не обязательно требует использования специальных инструментов или вообще каких-либо инструментов.

Например, когда инспекторы в промышленных условиях осматривают корпус сосуда высокого давления невооруженным глазом, это подпадает под определение неразрушающего контроля, поскольку они собирают данные о состоянии котла, не повреждая его. С другой стороны, использование сложного инструмента, такого как ультразвуковой датчик, для поиска дефектов в определенном материале или объекте также называется неразрушающим контролем.

Независимо от конкретного варианта использования, основной чертой всех этих примеров является ненавязчивый сбор данных.

Ниже приводится оглавление, которое поможет вам ориентироваться во всей информации, относящейся к неразрушающему контролю, содержащейся в этой статье:

- Что такое неразрушающий контроль?

- В чем разница между разрушающим и неразрушающим контролем?

- 8 наиболее распространенных методов неразрушающего контроля

- Сварка НК

- Как дроны могут помочь с неразрушающим контролем

Что такое неразрушающий контроль?

Мы уже рассмотрели, что означает неразрушающий контроль и как эта фраза используется в полевых условиях. Теперь давайте погрузимся и более внимательно рассмотрим некоторые детали, которые управляют миром неразрушающего контроля.

Важность неразрушающего контроля Когда дело доходит до обеспечения надлежащего обслуживания активов, невозможно переоценить важность неразрушающего контроля.

Вот основные причины, по которым неразрушающий контроль используется столь многими компаниями по всему миру:

- Сбережения . Наиболее очевидный ответ на этот вопрос заключается в том, что неразрушающий контроль более привлекателен, чем разрушающий контроль, поскольку он позволяет исследуемому материалу или объекту выдержать проверку целым и невредимым, тем самым экономя деньги и ресурсы.

- Безопасность . Неразрушающий контроль также привлекателен тем, что почти все методы неразрушающего контроля (кроме радиографического контроля) безвредны для людей.

- Эффективность . Методы неразрушающего контроля позволяют проводить тщательную и относительно быструю оценку активов, что может иметь решающее значение для обеспечения постоянной безопасности и производительности на рабочей площадке.

- Точность . Методы неразрушающего контроля доказали свою точность и предсказуемость — оба эти качества вам нужны, когда речь идет о процедурах технического обслуживания, предназначенных для обеспечения безопасности персонала и долговечности оборудования.

“Неразрушающий контроль – это кровь хорошо управляемого объекта, и любой обученный инспектор знает о высокой важности неразрушающего контроля. Методы неразрушающего контроля и воспроизводимые результаты зависят от высококвалифицированных техников, обладающих опытом и добросовестностью. Технический специалист должен не только должны быть сертифицированы по определенному методу неразрушающего контроля, но они также должны знать, как управлять оборудованием, используемым для сбора данных. Понимание возможностей и ограничений оборудования — это разница между принятием или отклонением решения».

– Джейсон Ачерби, генеральный директор MFE Inspection Solutions, «Ваш универсальный источник инспекции»

Где используется неразрушающий контроль?

В зависимости от того, насколько широко вы определяете неразрушающий контроль, вы можете сказать, что он используется почти во всех отраслях промышленности в мире, поскольку визуальные проверки (формальные или случайные) в той или иной форме проводятся почти на каждом рабочем месте.

При этом существуют определенные отрасли, которые требуют неразрушающего контроля и имеют формализованные процессы для его использования, кодифицированные перечисленными выше организациями, такими как API и ASME.

Эти отрасли включают:

- Нефть и газ

- Производство электроэнергии

- Химикаты

- Горнодобывающая промышленность

- Аэрокосмическая отрасль

- Автомобилестроение

- Морской

- Горнодобывающая промышленность

Во всех этих отраслях инспекторы используют три разных метода для получения доступа к труднодоступным местам или местам на высоте:

- Леса . Использование строительных лесов требует, чтобы инспекторы лично работали на высоте для сбора данных проверки.

- Веревочный доступ . Использование канатного доступа также требует от инспекторов работы на высоте для сбора данных проверки. Узнайте больше о веревочном доступе и о том, как его используют инспекторы, из этого руководства.

- Дроны . Инспекторы могут использовать дроны для удаленного сбора данных об инспекциях, что позволяет им безопасно оставаться за пределами замкнутых пространств или в безопасных местах на высоте. Прочтите следующий раздел, чтобы узнать больше о том, как можно использовать дроны для неразрушающего контроля.

Нормы и стандарты неразрушающего контроля

Методы неразрушающего контроля могут использоваться для всех видов контроля. Но некоторые из наиболее важных видов неразрушающего контроля относятся к активам, таким как котлы и сосуды под давлением, которые могут быть невероятно опасными, если их не обслуживать должным образом.

Поскольку надлежащее техническое обслуживание этих активов очень важно для безопасности тех, кто работает поблизости (или даже на расстоянии, когда речь идет об атомных электростанциях), в большинстве стран действуют законы, требующие от компаний соблюдения определенных правил и стандартов инспекции при проведении инспекции.

Эти стандарты и нормы обычно требуют периодического проведения проверок в соответствии с конкретными рекомендациями. Для большинства активов, представляющих наибольший риск, эти проверки должны проводиться сертифицированным инспектором и утверждаться сертифицированным свидетелем, работающим в официальном инспекционном органе.

Вот самые популярные организации в мире по разработке стандартов и норм неразрушающего контроля:

- API (Американский институт нефти)

- ASME (Американское общество инженеров-механиков)

- ASTM (Американское общество испытаний и материалов)

- ASNT (Американское общество неразрушающего контроля)

- COFREND (Французский комитет исследований в области неразрушающего контроля)

- CSA Group (Канадская ассоциация стандартов)

- CGSB (Канадский совет по общим стандартам)

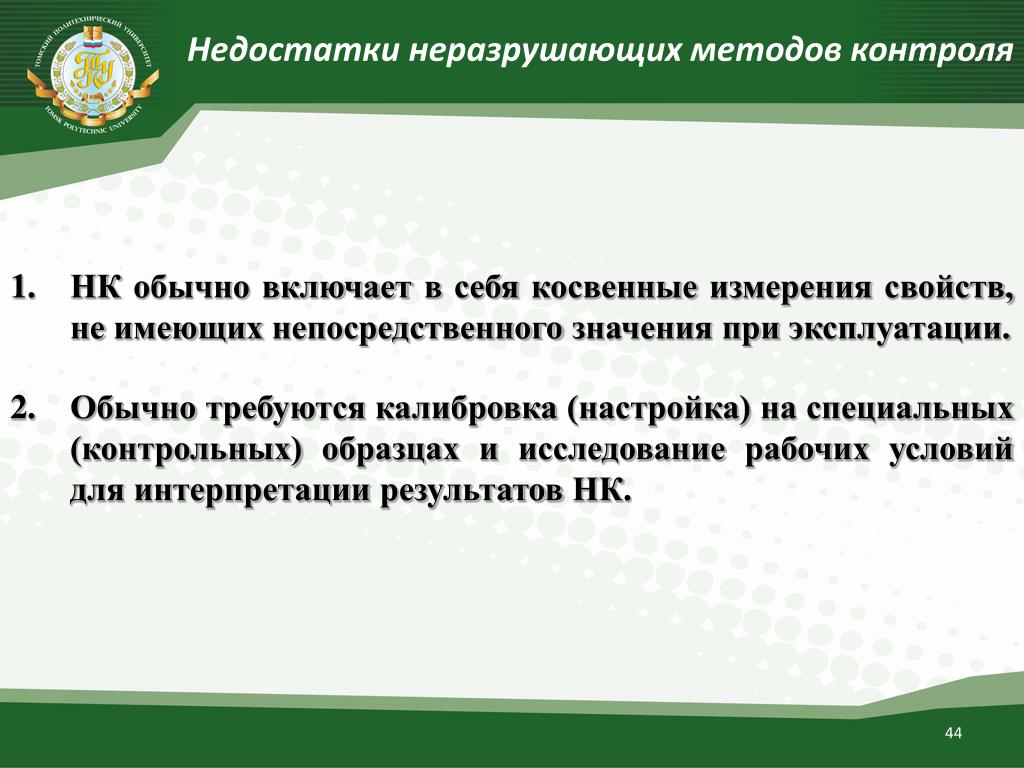

В чем разница между разрушающим и неразрушающим контролем?

Неразрушающий контроль (НК) используется для сбора информации о материале таким образом, чтобы он не изменялся (т. е. не разрушался). Разрушающее тестирование (DT) используется для сбора информации о материале таким образом, чтобы изменить его (то есть разрушить).

е. не разрушался). Разрушающее тестирование (DT) используется для сбора информации о материале таким образом, чтобы изменить его (то есть разрушить).

По сути, разница между НК и DT заключается в том, что НК не требует от инспекторов повреждения материала, который они тестируют, в отличие от DT.

Например, при разрушающем контроле часть материала может быть соскоблена для анализа или иным образом изменена на месте.

Вот несколько примеров деструктивного тестирования:

- Макро-секционирование. Макросечение проверяет небольшой участок сварного материала путем его полировки и травления для проверки.

- Испытание на растяжение. Этот метод разрушающих испытаний, также называемый испытанием на растяжение, использует контролируемое натяжение, прикладываемое к материалу образца, чтобы увидеть, как он реагирует. Натяжение может применяться для проверки определенных нагрузок или условий или для проверки точки разрушения материала.

- Испытание на изгиб в 3 точках. Испытание на трехточечный изгиб проверяет прочность и гибкость (или пластичность) материала путем взятия его образца, называемого образцом, и сгибания его в трех точках под заданным углом.

Прочтите наше руководство по разрушающему тестированию, чтобы узнать больше.

NDT и NDE

Пока мы определяем термины, важно отметить, что есть несколько общих фраз, которые относятся к испытаниям материалов без их уничтожения.

NDT — наиболее распространенная фраза, но есть и другие:

- NDE (неразрушающий контроль или неразрушающая оценка)

- НДИ (неразрушающий контроль)

Полная форма неразрушающего контроля — неразрушающий контроль или неразрушающая оценка, а полная форма неразрушающего контроля — неразрушающий контроль.

8 наиболее распространенных методов неразрушающего контроля

Существует несколько методов, используемых в неразрушающем и неразрушающем контроле для сбора различных типов данных, каждый из которых требует своих инструментов, обучения и подготовки.

Некоторые из этих методов позволяют проводить полный объемный осмотр объекта, в то время как другие позволяют проводить только поверхностный осмотр. Аналогичным образом, некоторые методы неразрушающего контроля будут иметь различную степень успеха в зависимости от типа материала, на котором они используются, а некоторые методы, такие как, например, магнитно-порошковый неразрушающий контроль, будут работать только на определенных материалах (т. можно намагнитить).

Вот восемь наиболее часто используемых методов неразрушающего контроля:

- Визуальный неразрушающий контроль (ВТ)

- Ультразвуковой неразрушающий контроль (UT)

- Неразрушающий контроль радиографии (RT)

- Вихретоковый неразрушающий контроль (ET)

- Магнитопорошковый неразрушающий контроль (МТ)

- Неразрушающий контроль акустической эмиссии (AE)

- Неразрушающий контроль проникающей краской (PT)

- Проверка герметичности (LT)

1.

Визуальный контроль (VT)

Визуальный контроль (VT)Определение : Визуальный неразрушающий контроль – это сбор визуальных данных о состоянии материала. Визуальное тестирование — это самый простой способ изучить материал или объект, не изменяя его каким-либо образом.

Как проводить визуальное тестирование

Визуальное тестирование может проводиться невооруженным глазом, когда инспекторы визуально осматривают материал или актив. При визуальном тестировании в помещении инспекторы используют фонарики, чтобы добавить глубины изучаемому объекту. Визуальное тестирование также может быть выполнено с помощью инструмента RVI (удаленный визуальный осмотр), такого как инспекционная камера. Чтобы установить камеру, инспекторы по НК могут использовать робота или беспилотник или просто повесить ее на веревке.

Прочтите наше руководство по визуальному тестированию.

2. Ультразвуковой контроль (УЗК)

Определение : Ультразвуковой неразрушающий контроль — это процесс передачи высокочастотных звуковых волн в материал для выявления изменений в свойствах материала.

Как проводить ультразвуковой контроль

Как правило, ультразвуковой контроль использует звуковые волны для обнаружения дефектов или дефектов на поверхности созданного материала.

Одним из наиболее распространенных методов ультразвукового контроля является эхо-импульс. С помощью этого метода инспекторы вводят звуки в материал и измеряют эхо (или звуковые отражения), создаваемые дефектами на поверхности материала, когда они возвращаются к приемнику.

Вот некоторые другие типы ультразвукового контроля:

- Ультразвуковой контроль с фазированной решеткой (PAUT)

- Автоматизированный ультразвуковой контроль (AUT)

- Времяпролетная дифракция (TOFD)

Прочтите наше руководство по ультразвуковому контролю.

3. Рентгенографический контроль (RT)

Определение : Рентгенографический неразрушающий контроль – это процесс использования гамма- или рентгеновского излучения на материалах для выявления дефектов.

Как проводить рентгенографический неразрушающий контроль

Радиографический контроль направляет излучение радиоактивного изотопа или генератора рентгеновского излучения через тестируемый материал на пленку или детектор другого типа. Показания детектора создают теневую диаграмму, которая раскрывает основные аспекты проверяемого материала.

Рентгенологическое исследование позволяет выявить аспекты материала, которые трудно обнаружить невооруженным глазом, например, изменения его плотности.

Прочтите наше руководство по промышленной рентгенографии.

4. Вихретоковый (электромагнитный) контроль (ET)

Определение : Вихретоковый неразрушающий контроль – это тип электромагнитного контроля, в котором используются измерения силы электрических токов (также называемых вихревыми токами) в магнитное поле, окружающее материал, чтобы сделать выводы о материале, которые могут включать в себя расположение дефектов.

Как проводить вихретоковые испытания

Для проведения вихретоковых испытаний инспекторы исследуют поток вихревых токов в магнитном поле, окружающем проводящий материал, для выявления прерываний, вызванных дефектами или несовершенствами материала.

Прочтите наше руководство по вихретоковому контролю.

5. Магнитопорошковый контроль (MPI)

Определение : Магнитопорошковый неразрушающий контроль – это процесс выявления дефектов в материале путем изучения нарушений в потоке магнитного поля внутри материала.

Как проводить магнитопорошковый контроль

Чтобы использовать магнитопорошковый контроль, инспекторы сначала индуцируют магнитное поле в материале, который очень чувствителен к намагничиванию. После создания магнитного поля поверхность материала затем покрывается частицами железа, которые обнаруживают нарушения в потоке магнитного поля. Эти нарушения создают визуальные индикаторы местоположения дефектов в материале.

Прочтите наше руководство по магнитопорошковому контролю.

6. Контроль акустической эмиссии (AE)

Определение : Неразрушающий контроль акустической эмиссии – это процесс использования акустической эмиссии для выявления возможных дефектов и несовершенств материала.

Как проводить испытания на акустическую эмиссию

Инспекторы, проводящие испытания на акустическую эмиссию, проверяют материалы на наличие всплесков акустической энергии, также называемых акустической эмиссией, которые вызваны дефектами материала. Интенсивность, местоположение и время прибытия могут быть проверены, чтобы выявить информацию о возможных дефектах в материале.

Прочтите наше руководство по испытаниям на акустическую эмиссию.

7. Контроль проникновения красителя (PT)

Определение : Неразрушающий контроль проникающей жидкости (также называемый контролем проникающей жидкости) относится к процессу использования жидкости для покрытия материала с последующим поиском разрывов. в жидкости для выявления дефектов в материале.

в жидкости для выявления дефектов в материале.

Как проводить пенетрантные испытания

Инспекторы, проводящие пенетрантные испытания, сначала покрывают испытуемый материал раствором, содержащим видимый или флуоресцентный краситель. Затем инспекторы удаляют лишний раствор с поверхности материала, оставляя раствор в дефектах, которые «ломают» поверхность материала.

После этого инспекторы с помощью проявителя выводят раствор из дефектов, а затем с помощью ультрафиолетового света выявляют дефекты (для флуоресцентных красок). Для обычных красителей цвет проявляется в контрасте пенетранта и проявителя.

Прочтите наше руководство по тестированию проникающих красителей.

8. Испытание на герметичность (LT)

Определение : Неразрушающий контроль на герметичность относится к процессу изучения утечек в сосуде или конструкции с целью выявления в них дефектов.

Как проводить испытания на герметичность

Инспекторы могут обнаруживать утечки внутри сосуда, используя среди прочего измерения, сделанные с помощью манометра, тестов с мыльным пузырем или электронных подслушивающих устройств.

Прочтите наше руководство по тестированию на утечки.

Неразрушающий контроль сварки

Неразрушающий контроль сварки – это использование неразрушающего контроля для проверки сварного шва.

Сварные швы являются одной из наиболее частых частей промышленных объектов, которую проверяют инспекторы. Используя оборудование для неразрушающего контроля сварки, инспекторы могут определить, является ли сварной шов прочным или имеет потенциальные дефекты, которые могут поставить под угрозу его целостность.

Наиболее распространенные дефекты, обнаруживаемые при НК сварки:

Плохое качество сварки из-за наличия шлака

Усталость, вызванная человеческим фактором

Дефекты, вызванные неправильной техникой или настройкой сварного шва

Повреждение сварного шва из-за окружающей среды (например, экстремальные температуры, присутствие влаги или использование несовместимых металлов)

Наиболее распространенные методы неразрушающего контроля сварки включают:

Ультразвуковой контроль NDT

Магнитопорошковая дефектоскопия NDT

Акустическая эмиссия НК

Смачивающий краситель NDT

Рентгенография NDT

Вихретоковый неразрушающий контроль

Визуальный осмотр может использоваться для неразрушающего контроля сварных швов, чтобы помочь инспекторам сделать основные выводы о прочности сварного шва, хотя его результаты могут быть более ограниченными, чем описанные выше методы контроля сварки.

Сварочный неразрушающий контроль трещины методом магнитопорошковой дефектоскопии

Целью неразрушающего контроля при сварке является выявление дефектов на поверхности или внутри сварного шва, которые могут привести к его ухудшению или разрушению.

Если сварной шов выходит из строя, последствия могут быть очень серьезными, поскольку сварные швы часто имеют решающее значение для целостности крупных промышленных объектов, таких как котлы или сосуды под давлением.

Каков наилучший метод контроля сварки неразрушающим контролем?

Хотя для неразрушающего контроля сварки можно использовать все перечисленные выше методы, лучшим методом является ультразвуковой контроль с использованием подхода с фазированной решеткой.

Этот метод испытаний сварки может быть выполнен довольно быстро без необходимости больших усилий по настройке или дополнительного оборудования для неразрушающего контроля, предоставляя высококачественные данные за короткий период времени.

Разрушающий и неразрушающий контроль при сварке

Мы уже рассмотрели основные методы неразрушающего контроля сварки, которые используются инспекторами для проверки сварных швов без причинения им какого-либо повреждения.

Но инспекторы также используют разрушающие испытания для проверки сварных швов.

Наиболее распространенными типами разрушающего контроля сварных швов являются:

Как дроны могут помочь в НК

В последние несколько лет дроны, оснащенные камерами, стали еще одним инструментом, широко используемым в НК для сбора визуальных данных.

Из-за ограничений технологии в течение некоторого времени дроны могли предоставлять инспекторам только дополнительные визуальные данные, но не могли заменить инспекторов, физически собирающих визуальные данные.

Однако по мере совершенствования технологии дронов инспекторы все больше и больше могут использовать дроны в качестве инструментов RVI, в некоторых случаях полностью избавляя их от необходимости собирать визуальные данные вручную.

Вот два основных способа, которыми дроны сегодня помогают в неразрушающем контроле:

Безопасность

Избавляя инспекторов от необходимости входить в опасные замкнутые пространства для сбора визуальных данных, дроны помогают повысить безопасность на рабочем месте.

При наружной инспекции объектов, таких как линии электропередач или опоры, использование дрона для сбора визуальных данных сокращает время, необходимое человеку, чтобы физически находиться в воздухе на опоре или опоре.

Для внутреннего осмотра объектов, таких как сосуды под давлением или котлы, использование беспилотника, такого как Elios 3, для сбора визуальных данных означает, что инспектору не нужно входить в замкнутое пространство, чтобы сделать это, что также помогает значительно снизить подверженность риску.

Экономия

Дроны могут помочь компаниям повысить окупаемость инвестиций как внутри помещений, так и снаружи, но экономия особенно значительна при проверках внутри помещений.

Использование профессионального беспилотника для помещений вместо отправки инспектора для сбора визуальных данных вручную означает, что компании экономят на том, что им не нужно строить и сносить строительные леса, и могут сократить время простоя, связанное с этими требованиями, в некоторых случаях на целых два дня.

Поскольку инспекционный дрон может быть установлен быстро, инспекции можно проводить чаще, что помогает выявлять проблемы раньше и увеличивает срок службы актива. Эти ранние открытия могут сэкономить компаниям сотни тысяч долларов за одну проверку.

Что дальше для дронов в неразрушающем контроле?

На сегодняшний день основным вариантом использования дронов в неразрушающем контроле был сбор визуальных данных.

Но в последние несколько лет, помимо камер, к дронам прикрепляют несколько типов датчиков, используемых в НТД, в том числе тепловые, ультразвуковые, магнитные и радиографические датчики.

Новые датчики, поддерживающие методы неразрушающего контроля, постоянно разрабатываются для использования с дронами, что позволяет инспекторам собирать еще более широкий спектр данных, даже не касаясь объекта.

Кроме того, программное обеспечение, разработанное для удовлетворения потребностей инспекторов, расширяется как с точки зрения рынка, так и с точки зрения возможностей. Программное обеспечение может напрямую работать со сбором данных дрона, например, Inspector 4.0, самая последняя версия программного обеспечения для проверки Flyability.

Используя Inspector 4.0, инспекторы могут быстро создать разреженную 3D-модель объекта, который они проверяют, после процесса сбора данных, который точно показывает, где в объекте находятся дефекты, успешно устраняя давнюю проблему инспекторов. Инспекторы могут увидеть дефект на изображениях, собранных дроном, а затем узнать, где он находился, используя информацию о местоположении модели, экономя часы работы.

Вручную просматривать горы данных, предоставленных инспекционными дронами, было бы непосильно для человека. В результате программное обеспечение, предназначенное для того, чтобы помочь инспекторам разобраться в собранной информации, стало необходимостью, а не роскошью.

С помощью машинного обучения и искусственного интеллекта эти передовые программы могут обрабатывать и просматривать изображения активов и помечать проблемы для проверки человеком. WinCan, например, — это компания, которая производит программное обеспечение только для проверки канализации. Используя алгоритм на основе искусственного интеллекта, его программное обеспечение может получать необработанные визуальные данные из проверки канализации и выявлять все потенциальные дефекты, которые могут потребовать дополнительной проверки или ремонта.

Достижения в области технологий беспилотных летательных аппаратов, разнообразия полезной нагрузки и обработки данных открывают новую эру эффективности неразрушающего контроля и безопасности для инспекторов.

Узнайте о семи основных преимуществах беспилотных летательных аппаратов для неразрушающего контроля.

Мы проводим демонстрации по всему миру, чтобы продемонстрировать наш новый беспилотник для инспекции помещений.

Практическое применение методов неразрушающего контроля

28 июля 2021

Испытания являются неотъемлемой частью технического обслуживания оборудования. Очень важно оценить материалы, компоненты, дизайн и структуру ваших продуктов и активов. В зависимости от состояния тестируемого компонента после проведения испытаний процедуры могут быть классифицированы либо как разрушающие, либо как неразрушающие испытания.

Если компонент повреждается или разрушается в процессе тестирования, применяемый метод тестирования описывается как разрушающее тестирование. Напротив, неразрушающий контроль проводится без повреждения тестируемого оборудования.

В этой статье мы сосредоточимся на различных применениях методов неразрушающего контроля.

Что такое неразрушающий контроль?

Методы испытаний, не нарушающие структурную целостность испытуемых деталей, называются неразрушающие испытания (НК) . Неразрушающий контроль использует различные методы контроля для оценки компонентов по отдельности или вместе. Он использует различные принципы в научных областях (физика, химия и математика) для тестирования компонентов.

Он использует различные принципы в научных областях (физика, химия и математика) для тестирования компонентов.

Неразрушающий контроль также может называться неразрушающей оценкой/проверкой (NDE) или неразрушающим контролем (NDI).

Давайте представим поршень, работающий внутри двигателя, который проверяется на наличие дефектов или разрушение материала. Поршень можно разрезать, чтобы проверить, нет ли внутри дефектов. Однако после испытаний поршень больше нельзя использовать в двигателе, даже если было установлено, что он исправен. Это форма разрушающего тестирования .

Вместо разрезания поршень можно проверить с помощью рентгенографии. Мы можем использовать ионизирующее излучение (рентгеновское, гамма-излучение) для обнаружения дефектов или деградации материала компонента. Если он проходит тест, компонент все еще можно использовать. Это форма неразрушающего контроля .

Где используется неразрушающий контроль?

Неразрушающий контроль используется для проверки качества компонентов и состояния машин до или во время их активного использования. Неразрушающий контроль используется для оценки состояния и контроля качества в самых разных отраслях, включая (но не ограничиваясь):

Неразрушающий контроль используется для оценки состояния и контроля качества в самых разных отраслях, включая (но не ограничиваясь):

- Аэрокосмическая отрасль – испытательные отливки

- Автомобильная промышленность – для проверки долговечности головок поршней

- Производство – проверка качества компонентов перед запуском в производство

- Медицинские изделия – для проверки долговечности и состава стентов

- Военные и оборонные – баллистические испытания и анализ

- Упаковка – для проверки структуры упаковки и вероятности утечки

- Морская промышленность – для выявления коррозии

- Производство электроэнергии – для проверки дефектов, связанных со сваркой

- Обращение с отходами – для выявления пригодных для выкупа металлов в отходах

- Нефтехимическая промышленность – для испытания трубопроводов, используемых для транспортировки нефти

БЕСПЛАТНЫЕ РЕСУРСЫ ДЛЯ ПРОФЕССИОНАЛОВ И СТУДЕНТОВ

В чем разница между “CBM” и “FTM”?

Загрузите наш список всех распространенных сокращений технического обслуживания, и вы получите ответы на все вопросы.

Почему используется неразрушающий контроль?

Отличительным преимуществом неразрушающего контроля является возможность повторного использования проверенных компонентов. Кроме того, неразрушающий контроль часто может применяться к компонентам, которые все еще находятся в эксплуатации. Приборы и испытательное оборудование, используемые для проведения большинства методов НК, компактны и портативны. Это упрощает тестирование компонентов на работающей машине.

Ниже перечислены дополнительные преимущества проведения неразрушающего контроля:

- Проведение неразрушающего контроля обеспечивает безопасность рабочих компонентов 905:30 . Комплектующие изнашиваются, что неизбежно приводит к неисправностям и отказам. Неразрушающий контроль помогает выявить ранние признаки деградации и выявить причины отказов оборудования. Группа технического обслуживания может использовать эту информацию для выполнения корректирующего обслуживания и корректировки своих усилий по профилактическому обслуживанию.

Все это приводит к повышению надежности активов.

Все это приводит к повышению надежности активов. - Цели обеспечения качества. Методы неразрушающего контроля могут использоваться для обеспечения качества выпускаемой продукции. Группа обеспечения качества сможет быстро проанализировать, находится ли продукт в допустимых пределах.

- Оценка оставшегося срока полезного использования машин. Износ машин является естественным побочным продуктом их работы. Они должны быть заменены после их полезного срока службы. Но не все машины изнашиваются с одинаковой скоростью из-за разных условий эксплуатации и других факторов. Неразрушающий контроль может помочь оценить, как долго машины могут использоваться, прежде чем лучше приобрести замену.

Все методы неразрушающего контроля имеют уникальные варианты использования и требования. Давайте обсудим их далее.

Методы неразрушающего контроля

Существует множество доступных методов неразрушающего контроля. Какой метод вы собираетесь использовать, зависит от типа тестируемого компонента и того, что именно вы ищете.

Некоторые методы неразрушающего контроля имеют применение только в нишевых категориях. Ниже мы обсудим наиболее распространенные методы НК, имеющие более широкое применение.

1) Визуальный осмотр

Дистанционный визуальный осмотр ( Источник изображения )

Визуальный осмотр является самым простым методом неразрушающего контроля. Это часто классифицируется как часть рутинных работ по техническому обслуживанию. Специалисты по техническому обслуживанию ежедневно используют его для проверки общих признаков износа. В зависимости от его применения он может проводиться или не проводиться во время работы машины.

В случаях, когда прямой доступ к тестируемому объекту недоступен, роботы и дроны, оснащенные камерами, могут использоваться для удаленного визуального осмотра.

В своем наиболее продвинутом приложении визуальное тестирование сочетается с алгоритмами машинного обучения. Это экономически выгодно только для проверки качества продукции, когда необходимо проверить большой объем стандартизированных компонентов.

2) Ультразвуковой контроль

Ультразвуковой контроль ( Источник изображения )

Ультразвуковой контроль основан на принципе распространения и отражения высокочастотных звуковых волн. Его можно использовать для обнаружения/оценки дефектов, измерения размеров, характеристики материала и многого другого. Тестирование проводится с помощью ультразвукового приемника и передатчика.

Ультразвуковые звуковые волны проходят через тестируемый материал. Звук распространяется через компонент и отражается от жесткой поверхности, расположенной на противоположном конце передатчика. Измеряется время, необходимое для передачи и приема звуковых волн. Разница во времени на разных участках компонента может быть использована для выявления дефектов в материале.

Различные типы режимов ультразвукового контроля могут использоваться для выявления различных дефектов, полостей, износа материала и т. д. Механические компоненты, работающие с большими нагрузками, регулярно проверяются с помощью ультразвукового контроля. Ярким примером ультразвукового контроля являются испытания на выявление дефектов и деформаций колес и осей железнодорожных вагонов.

Ярким примером ультразвукового контроля являются испытания на выявление дефектов и деформаций колес и осей железнодорожных вагонов.

3) Анализ вибрации

Тестирование мониторинга вибрации ( Источник изображения )

Анализ вибрации — это широко используемый метод контроля состояния вращающихся компонентов в процессе эксплуатации. Основополагающий принцип анализа вибрации заключается в том, что разные материалы имеют разные характеристики вибрации.

Помимо устройства измерения вибрации, существуют различные типы датчиков, которые можно установить для измерения вибрации. Они предназначены для измерения смещения, скорости и ускорения, несоосности, люфта и подобных неисправностей, с которыми может столкнуться вращающееся оборудование.

Анализ вибрации, как и любой другой метод, который мы здесь обсуждаем, предоставляет ценные данные, которые используются для мониторинга состояния и профилактического обслуживания.

4) Магнитопорошковый контроль

Магнитопорошковый контроль ( Источник изображения )

Магнитопорошковый контроль используется для обнаружения поверхностных дефектов в ферромагнитных материалах. Образец помещают между двумя полюсами электромагнита и на образец наливают суспензию магнитных частиц. Этот метод испытаний основан на воздействии магнитного поля на ферромагнитные материалы.

Образец помещают между двумя полюсами электромагнита и на образец наливают суспензию магнитных частиц. Этот метод испытаний основан на воздействии магнитного поля на ферромагнитные материалы.

Дефекты на поверхности материала будут выделены по мере скопления магнитных частиц вблизи дефектов и трещин. Для лучшей видимости для наблюдения за дефектами используется ультрафиолетовый свет.

Магнитопорошковая экспертиза может выполняться с помощью влажного горизонтального аппарата MPI или портативных устройств, таких как магнитные ярмы. Кодекс инспекции Национального совета (NBIC) указывает, что МТ может использоваться для инспекции таких элементов, как:

- внутренние и внешние поверхности котлов и сосудов под давлением

- компоненты, подверженные пожару

- паровоз и исторические котлы

- осушители янки

- грузовые танки

- судов, работающих на сжиженном нефтяном газе

- Ремонт сваркой и переделка элементов, удерживающих давление

5) Капиллярные испытания

Капиллярные испытания ( Источник изображения )

Капиллярные испытания могут использоваться там, где магнитопорошковые испытания невозможны. Для проведения пенетрантных испытаний требуется чистая рабочая поверхность.

Для проведения пенетрантных испытаний требуется чистая рабочая поверхность.

Во время пенетрантной проверки жидкий проникающий краситель распыляется на проверяемый участок и оставляется нетронутым на открытом воздухе. Время, необходимое для того, чтобы пенетрант подействовал (также известное как время пребывания) на поверхности, может составлять от 10 минут до часа. Это зависит от характеристик тестируемого материала.

Пенетрант удаляется с рабочей поверхности сухой безворсовой салфеткой. На тестируемую рабочую поверхность распыляют небольшое количество жидкости-проявителя. Если на тестируемой поверхности есть дефекты, жидкий краситель будет нанесен на поверхность после нанесения жидкости-проявителя.

Капиллярный контроль обычно используется для проверки сварных поверхностей и работает по принципу капиллярного действия.

6) Вихретоковый контроль

Вихретоковый контроль ( Источник изображения )

Вихретоковый контроль является распространенным методом неразрушающего контроля, используемым как в ручных, так и в автоматизированных сценариях тестирования. Он основан на принципе электромагнитной индукции.

Он основан на принципе электромагнитной индукции.

При подаче электрического напряжения на катушку создается сильное магнитное поле. Когда внутрь катушки вводится металл, магнитное поле колеблется и ток, протекающий по цепи, увеличивается. Это связано с протеканием вихревых токов внутри металла.

При наличии дефекта или полости в материале потребление тока увеличивается. Вихревой ток должен проходить большее расстояние, увеличивая сопротивление, что проявляется в увеличении потребления тока. Различия в потреблении тока на различных поперечных сечениях материала могут быть использованы для определения местоположения и размеров дефекта.

Этот вид неразрушающего контроля выполняется с помощью вихретокового контроля, в состав которого могут входить электромагнитные преобразователи, токовые дефектоскопы, кондуктометры ЭХТ и другие принадлежности. Эти инструменты используются для выполнения различных типов электромагнитных проверок, таких как сканирование поверхности, проверка подповерхностного слоя, проверка сварных швов, проверка отверстий крепежных деталей, проверка труб, проверка термообработки и сортировка металлов.

7) Рентгенологическое обследование и промышленная компьютерная томография

Промышленная компьютерная томография ( Источник изображения )

Рентгеновские лучи и другие методы томографии широко используются в медицинской сфере. Однако некоторые из тех же методов также используются в промышленных приложениях как часть неразрушающего контроля.

Рентгеновские снимки и компьютерная томография могут использоваться в промышленной радиографии для получения подробных изображений тестируемого материала. Рентгеновские лучи проходят через компоненты, и изображение можно отпечатать на пленке или просмотреть в режиме реального времени с помощью компьютера.

Технология компьютерной томографии также может маркировать различные объекты цветом в соответствии с составными металлами или имеющимися полостями. Рентгеновские лучи можно направлять на исследуемый объект под разными углами для получения изображений с более высокой детализацией. Рентгенологическое исследование и компьютерная томография относятся к более широкой категории рентгенографических исследований, где могут использоваться различные типы ионизирующего излучения.

Рентгенологическое исследование и компьютерная томография относятся к более широкой категории рентгенографических исследований, где могут использоваться различные типы ионизирующего излучения.

8) Почетные упоминания

Семь типов неразрушающего контроля, описанных в предыдущих разделах, обычно используются в различных отраслях промышленности. Тем не менее, в научных лабораториях и промышленных предприятиях используется гораздо больше методов неразрушающего контроля, таких как:

- Волноводный контроль : выявление дефектов путем контролируемого возбуждения нескольких ультразвуковых волн, посылаемых в разных направлениях.

- Лазерный контроль: лазерные лучи используются для обнаружения дефектов в материалах. Используются три метода лазерного тестирования: голография, ширография и профилометрия.

- Испытание на утечку: испытание на утечку с помощью различных методов, таких как пузырьковое испытание, изменение давления, галогенный диод и испытание масс-спектрометром.

- Утечка магнитного потока: идентифицирует дефекты из-за различных моделей магнитного потока в черных материалах.

- Нейтронный рентгенографический контроль: нейтронов низкой энергии посылаются через рабочую поверхность вместо рентгеновских лучей.

- Тепловые/инфракрасные испытания: картирование температуры поверхности на основе испускаемого инфракрасного излучения.

Недавно мы составили полный список методов мониторинга состояния для журнала MRO для тех, кто хочет узнать больше.

Кто проводит неразрушающий контроль?

Как вы понимаете, для различных методов неразрушающего контроля требуются специалисты с разным набором навыков и опытом.

Например, после небольшого обучения и хорошего контрольного списка PM некоторые визуальные проверки могут быть выполнены даже начинающими техниками. Напротив, для промышленной компьютерной томографии требуются специалисты со специальными знаниями в области радиологии и оборудования, используемого в процессе тестирования.

Кто проводит тестирование, также будет определяться тем, что тестируется — состоянием машин/компонентов или качеством продукции.

Когда необходимо проверить качество продукции производственной линии, за проведение неразрушающего контроля может нести ответственность группа обеспечения качества.

В большинстве других сценариев тестирование выполняется группой обслуживания. В некоторых случаях OEM-производители могут нести ответственность за проведение испытаний методом неразрушающего контроля в соответствии с заранее определенным графиком. В обоих сценариях организации могут использовать программное обеспечение CMMS для планирования интервалов тестирования и записи данных тестирования. Когда испытания проводятся путем оснащения машин датчиками, CMMS можно использовать для анализа входящих данных в режиме реального времени и автоматического запуска предупреждений при обнаружении любых признаков износа.

Американское общество неразрушающего контроля (ASNT) является пионером в предоставлении аккредитации квалифицированным техническим специалистам.

Читайте о трех причинах добавления в свой арсенал зонда с внутренним рабочим каналом.

Читайте о трех причинах добавления в свой арсенал зонда с внутренним рабочим каналом.

Лучший способ не допустить природный пожар — предупредить его, найти очаг возгорания на стадии задымления и принять меры по тушению. Мы знаем, как предотвратить природные пожары на ранней стадии и у нас есть для этого проверенное решение.

Лучший способ не допустить природный пожар — предупредить его, найти очаг возгорания на стадии задымления и принять меры по тушению. Мы знаем, как предотвратить природные пожары на ранней стадии и у нас есть для этого проверенное решение.

Все это приводит к повышению надежности активов.

Все это приводит к повышению надежности активов.