Неразрушающий контроль что такое: Неразрушающий контроль. Виды и методы проведения

alexxlab | 22.05.2023 | 0 | Разное

Неразрушающий контроль | Лаборатория неразрушающего контроля, виды и методы проведения

Неразрушающий контроль — это контроль надежности и основных рабочих свойств и параметров объекта или отдельных его элементов/узлов, при котором не требуется демонтаж или выведение объекта из эксплуатации.

Виды неразрущающего контроля

Данный документ оформляется на официальном бланке и включает в себя информацию о видах неразрушающего контроля, наименовании объектов и области аккредитации.

Проведение регулярного неразрушающего контроля особенно важно при эксплуатации жизненно важных изделий, компонентов и конструкций.

Неразрушающий контроль в зависимости от физических явлений, подразделяют на следующие виды:

- акустический;

- виброакустический;

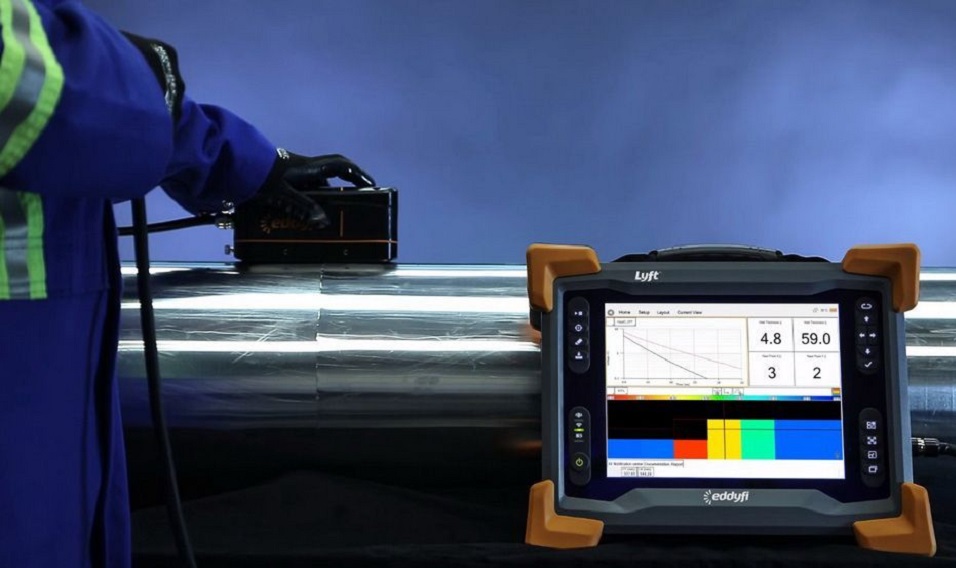

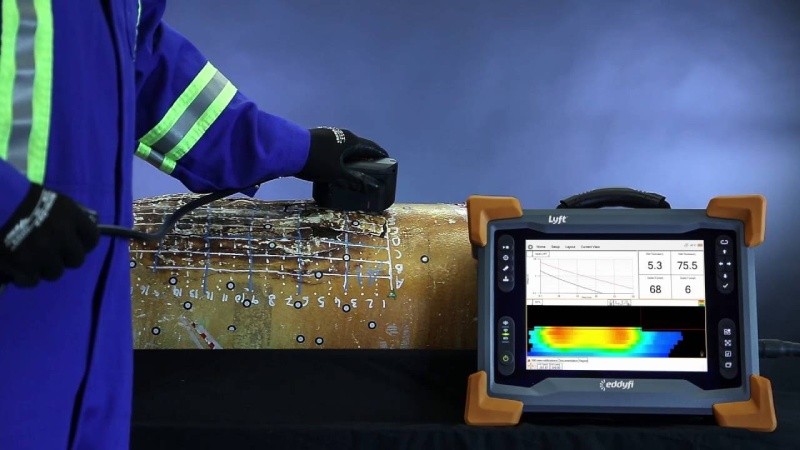

- вихретоковый;

- магнитный;

- оптический;

- проникающими веществами;

- радиационный;

- радиоволновой;

- тепловой;

- электрический.

Применяются следующие виды (методы) неразрушающего контроля:

- Визуальный и измерительный контроль.

- Ультразвуковой:

- Ультразвуковая дефектоскопия.

- Ультразвуковая толщинометрия.

- Магнитный:

- Магнитопорошковый.

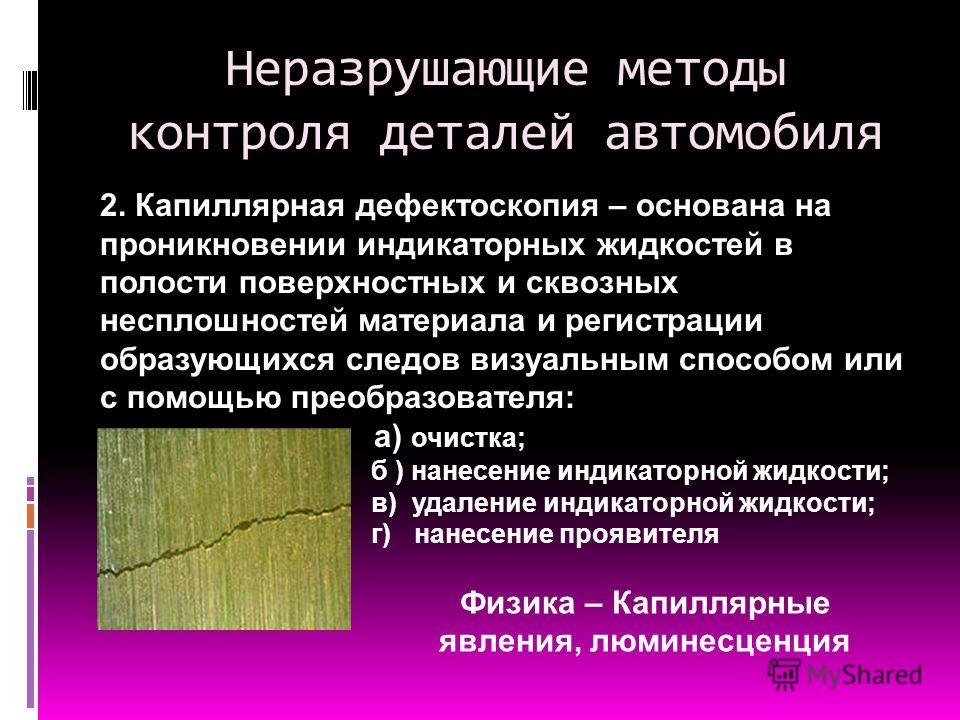

- Контроль проникающими веществами:

- Капиллярный.

- Вибродиагностический.

- Тепловой.

Зачем нужна процедура неразрушающего контроля?

Любой объект (использующийся для производственных процессов) подлежит регулярной оценки состояния для выявления дефектов, неисправностей. Неразрушающий контроль проводится без приостановки производственных процессов объектов, что позволяет не испытывать финансовых потерь во время испытаний.

Главные цели:

- минимизация производственных рисков;

- прогноз возможных отклонений/неисправностей от требований безопасности и соответствия;

- повышение срока эксплуатации объектов.

Продукция

Область аттестации лаборатории позволяет проводить неразрушающий контроль следующих объектов:

Объекты котлонадзора

- Паровые и водогрейные котлы.

- Электрические котлы.

- Cосуды, работающие под давлением свыше 0,07 МПа.

- Трубопроводы пара и горячей воды с рабочим давлением пара более 0,07 МПа и температурой воды свыше 115°С.

- Барокамеры.

Системы газоснабжения (газораспределения)

- Наружные газопроводы:

- Внутренние газопроводы стальные.

- Наружные газопроводы из полиэтиленовых и композиционных материалов.

- Внутренние газопроводы стальные.

- Детали и узлы, газовое оборудование.

Подъёмные сооружения

- Грузоподъемные краны.

- Подъемники (вышки).

- Канатные дороги.

- Фуникулеры.

- Эскалаторы.

- Лифты.

- Краны – трубоукладчики.

- Краны-манипуляторы.

- Платформы подъемные для инвалидов.

- Крановые пути.

Объекты горнорудной промышленности

- Здания и сооружения поверхностных комплексов рудников, обогатительных фабрик, фабрик окомкования и аглофабрик.

- Шахтные подъемные машины.

- Горно-транспортное и горно-обогатительное оборудование.

Оборудование нефтяной и газовой промышленности

- Оборудование для бурения скважин.

- Оборудования для эксплуатации скважин.

- Оборудования для освоения и ремонта скважин.

- Оборудование газонефтеперекачивающих станций.

- Газонефтепродуктопроводы.

- Резервуары для нефти и нефтепродуктов.

- Оборудование металлургической промышленности

- Металлоконструкции технических устройств, зданий и сооружений.

- Газопроводы технологических газов.

- Цапфы чугуновозов, стальковшей, металлоразливочных ковшей.

Оборудование взрывопожароопасных и химически опасных производств

- Оборудование химических, нефтехимических и нефтеперерабатывающих производств, работающее под давлением до 16 МПа.

- Оборудование химических, нефтехимических и нефтеперерабатывающих производств, работающее под давлением свыше 16 МПа.

- Оборудование химических, нефтехимических и нефтеперерабатывающих производств, работающее под вакуумом.

- Резервуары для хранения взрывопожароопасных и токсичных веществ.

- Изотермические хранилища.

- Криогенное оборудование.

- Оборудование аммиачных холодильных установок.

- Печи.

- Компрессорное и насосное оборудование.

- Центрифуги, сепараторы.

- Цистерны, контейнеры (бочки), баллоны для взрывопожароопасных и токсичных веществ.

- Котлы-утилизаторы (паровые, водогрейные).

- Энерготехнологические котлы.

- Котлы ВОТ.

- Арматура и предохранительные устройства.

- Технологические трубопроводы, трубопроводы пара и горячей воды.

Здания и сооружения (строительные объекты)

- Металлические конструкции.

- Бетонные и железобетонные конструкции.

- Каменные и армокаменные конструкции.

Объекты и виды контроля указаны в соответствии с ПБ 03-372-00 (Правила аттестации и основные требования к лабораториям неразрушающего контроля).

Нормативная база

- ГОСТ Р 56542-2015 Контроль неразрушающий. Классификация видов и методов

- ГОСТ 18442 Контроль неразрушающий. Капиллярные методы. Общие требования

- ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

Неразрушающий контроль (НК) – процесс, типы и области применения [Часть 1]

Испытания выполняют важную функцию практически во всех производственных процессах. Они гарантируют, что качество конечного продукта соответствует проектным спецификациям и пригодно для эксплуатации в тех условиях, в которых он будет работать.

Существует множество способов классификации методов испытаний. Одна из самых популярных классификаций – разрушающий и неразрушающий контроль.

В этой статье мы подробно рассмотрим, что такое неразрушающий контроль (НК), некоторые из его популярных видов и его применение в некоторых распространенных отраслях.

Что такое неразрушающий контроль?

Неразрушающий контроль – это использование методов испытаний, которые не изменяют ни одного из свойств испытуемого продукта. Такими свойствами могут быть прочность, целостность, внешний вид, коррозионная стойкость, электропроводность, износостойкость, вязкость и так далее.

Такими свойствами могут быть прочность, целостность, внешний вид, коррозионная стойкость, электропроводность, износостойкость, вязкость и так далее.

После прохождения продуктом неразрушающего контроля, его можно использовать. Испытание не оказывает вредного воздействия на образец.

Это преимущество делает неразрушающий контроль очень полезным методом как для только что изготовленных изделий, так и для тех, которые уже находятся в эксплуатации.

Когда cфера деятельности простая, может быть достаточно использования одного метода неразрушающего контроля. Но во многих случаях для получения конкретной информации о характеристиках продукции используется комбинация техник и методов испытаний.

Разница между неразрушающими и разрушающими испытаниями

Неразрушающий и разрушающий контроль имеют некоторые сходства в своих целях, но существуют значительные различия в основных случаях использования и методах применения. В этом разделе мы сравним оба метода на основе некоторых важных факторов:

- Цель;

- Экономическая эффективность;

- Время;

- Отходы;

- Безопасность;

- Надежность результатов.

Цель

Цель каждого вида испытаний – обеспечить безопасность продукции. При разрушающих испытаниях, однако, цель состоит в том, чтобы определить эксплуатационные пределы продукта с помощью таких испытаний, как усталостное разрушение и испытаний растяжение.

С другой стороны, с помощью неразрушающего контроля мы проверяем, достаточно ли хорош изготовленный продукт или продукт, который уже находится в эксплуатации, чтобы удовлетворительно функционировать в условиях эксплуатации. Мы также можем использовать его для оценки степени износа, например, при ультразвуковом измерении толщины стального покрытия судов.

Экономическая эффективность

Существует два аспекта, в связи с чем неразрушающий контроль является более экономичным по сравнению с разрушающим.

Во-первых, он не повреждает образец для испытаний. После проведения неразрушающего контроля он остается таким же, как и раньше, и может быть сразу же введен в эксплуатацию.

Во-вторых, неразрушающий контроль может выявить потенциальные проблемы в работающем оборудовании, например, в сосуде под давлением, и заменить его до того, как произойдет отказ, что позволяет сэкономить расходы на устранение поломок, которые гораздо дороже, чем временный запланированный простой для замены одной детали.

Время

Когда речь идет о времени, неразрушающий контроль снова оказывается более эффективным. Разрушающие методы по своей природе являются гораздо более трудоемкими процессами. Это связано в основном с тем, что процессы разрушающего контроля в основном ручные, и мы можем автоматизировать меньшее количество их компонентов. Они также требуют более длительного времени на подготовку и проверку.

Неразрушающий контроль, с другой стороны, даже не всегда требует снятия деталей с эксплуатации, тем самым экономя драгоценное время. При разрушающих испытаниях необходимо останавливать работу и останавливать машины для проведения испытаний, что увеличивает время простоя.

Отходы

Изделие, подвергшееся разрушающему испытанию, становится непригодным для восстановления. Иногда приходится выбрасывать целые машины.

Примерами разрушающих методов, которые приводят к отходам, являются испытания на растяжение, испытания на трехточечный изгиб, ударные испытания и испытания на падение.

С неразрушающими испытаниями дело обстоит иначе. В некоторых случаях разрушающий метод может быть необходим, но во многих других неразрушающие методы дадут нам аналогичные или лучшие результаты.

Безопасность

Разрушающие испытания проводятся перед вводом изделия в эксплуатацию для определения его эксплуатационных пределов. Это может быть необходимо для некоторых изделий, таких как СИЗ, где они должны быть изготовлены в соответствии с определенными стандартами, но разрушающие испытания не могут быть использованы для изделий, находящихся в эксплуатации.

В таких случаях методы неразрушающего контроля могут помочь нам выявить изношенные изделия и детали, чтобы мы могли их заменить. Гарантируя, что критически важное оборудование находится в требуемых пределах, можно свести к минимуму количество инцидентов, связанных с безопасностью.

Надежность результатов

Как разрушающие, так и неразрушающие испытания могут дать очень надежные результаты. Разрушающим контролем можно проверить только небольшое количество образцов (выборка партии). Неразрушающим контролем, с другой стороны, можно проверять целые партии.

Неразрушающим контролем, с другой стороны, можно проверять целые партии.

Неразрушающий контроль также является лучшей альтернативой для поиска неоднородностей и дефектов в детали.

Методы неразрушающего контроля

Визуальный контроль

Визуальный контроль остается самым популярным методом неразрушающего контроля во всех отраслях промышленности. Он предполагает тщательный осмотр образца и поиск дефектов, видимых невооруженным глазом.

Это быстрый и эффективный метод отслеживания качества продукции на каждом этапе производственного процесса, а также для тех изделий, которые находятся в эксплуатации.

С помощью визуального контроля мы можем обнаружить коррозию, трещины, дефекты сварки, деформацию и т.д. Все, что нам нужно, – это простые инструменты, такие как линейки, измерительные приборы или камера.

Когда инспекторы не могут добраться до труднодоступных мест или опасных сред, решением часто становятся беспилотники.

Многие отрасли промышленности на самом деле используют ИИ и машинное обучение для улучшения результатов визуального контроля. Например, такая технология становится распространенной при обслуживании конвейерных лент, роликов и шкивов в конвейерных системах.

Преимущества визуального тестирования:

- Безопасность;

- Портативность;

- Эффективность;

- Дешевизна;

- Легкая в изучении;

- Минимальное время простоя или его отсутствие;

- Минимальная подготовка деталей или ее отсутствие.

Недостатки визуального контроля:

- Работает только с поверхностными дефектами;

- Возможна неверная интерпретация дефектов;

- Невозможно обнаружить мелкие дефекты без дополнительных оптических приборов.

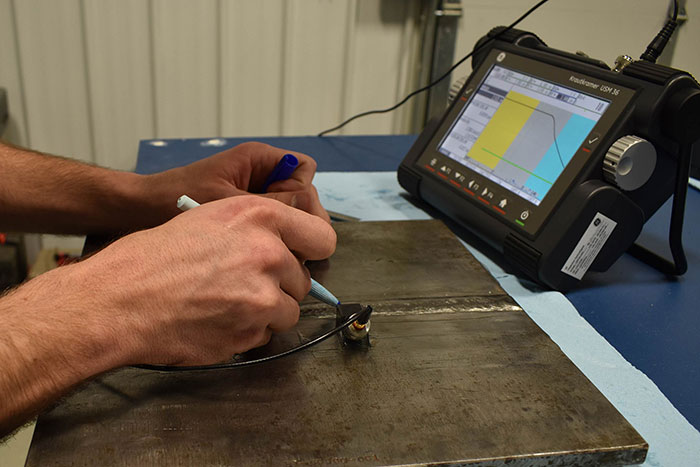

Ультразвуковой контроль

Ультразвуковой контроль остается самым популярным методом неразрушающего контроля после визуального контроля.

В этом методе высокочастотная звуковая волна, генерируемая излучателем, проходит через проверяемый объект. Частота этой волны обычно составляет от 1 до 10 МГц. Волна искажается при изменении плотности материала. Это изменение в передаваемой волне улавливается приемником.

Затем оборудование измеряет и анализирует полученную волну, чтобы понять природу и глубину дефекта. Оборудование также может рассчитать толщину образца путем деления скорости волны в материале на время, затраченное на прохождение.

Существует множество видов ультразвукового контроля, каждый из которых имеет свои нюансы и область применения. Это импульсное эхо-исследование, иммерсионное испытание, испытание направленной волной, ультразвуковое испытание с фазированной решеткой и другие.

С помощью ультразвукового контроля мы можем выявить такие дефекты, как трещины, потертости, утончение, точечная коррозия и коррозия.

Преимущества ультразвукового контроля:

- Быстрота;

- Чистота процесса;

- Надёжность;

- Портативность;

- Безопасность и простота в использовании;

- Высокая точность и чувствительность;

- Возможность измерения плотных материалов;

- Обнаружение поверхностных и подповерхностных дефектов;

- Выявление мелких дефектов, не видимых невооруженным глазом.

Недостатки ультразвукового контроля:

- Требуется обучение;

- Требуется гладкая поверхность;

- Сложно использовать с тонкими материалами;

- Геометрия детали может создавать сложности;

- Скорость распространения волны в исследуемом материале должна быть известна для получения точных результатов;

- Для плавной передачи волны от излучателя к образцу необходимы соединительные элементы.

Советуем вам прочитать статьи опубликованные в нашем блоге ранее: «

Услуги по неразрушающему контролю (НК) и инспекции

перейти к содержанию- Дом

- Что мы делаем

- Услуги и поддержка

- Управление активами

- Неразрушающий контроль – НК

Связаться с нами

Неразрушающий контроль (НК) — это широкая группа методов испытаний и анализа, используемых в промышленности для оценки свойств материала, компонента, конструкции или системы на наличие характерных различий или дефектов сварки и несплошностей без повреждения исходной детали.

TWI предоставляет услуги неразрушающего контроля (НК) для широкого круга отраслей промышленности. Наши ведущие в мире услуги по разработке и применению неразрушающего контроля гарантируют, что ваше оборудование, заводские активы и продукты останутся в рабочем состоянии, надежными и безопасными.

Наш выдающийся опыт исследований и разработок в области технологий неразрушающего контроля и инспекционных услуг, наша команда высококвалифицированных инженеров и техников, а также широкий спектр нашего промышленного оборудования и инструментов предоставляют нам уникальную возможность решать проблемы неразрушающего контроля компаний-членов. TWI ежегодно реализует сотни проектов такого рода для своих членов.

Применение

Наши услуги по неразрушающему контролю (НК) используются во всех отраслях промышленности, от транспорта и аэрокосмической до нефтегазовой, энергетической и медицинской. Он включает осмотр как металлических, так и неметаллических (полимерных и композитных) компонентов и конструкций.

Открыть видео

Познакомьтесь с экспертом TWI в области продвинутого неразрушающего контроля – профессором Яном Купером

Мы специализируемся на исследованиях и разработках новых методов и приложений, таких как:

Innovative Inspection Solutions

Нас часто просят разработать инновационные решения для конкретных проблем. Эти решения обычно включают:

- Разработка методики (включая моделирование)

- Подготовка к процедуре

- Проверка валидации/техническое обоснование

- Развертывание сайта

- Обучение и внедрение

Услуги неразрушающего контроля (НК)

Услуги TWI по неразрушающему контролю включают:

- Направленная волна (LRUT)

- Акустическая эмиссия

- Измерение поля переменного тока

- Компьютерная томография (КТ)

- Цифровая рентгенография

- Вихретоковый контроль

- Полноматричный захват (FMC)

- Лазерная ширография

- Лазер ультразвуковой

- Ручной ультразвуковой контроль

- Микрофокусный рентгеновский аппарат

- Ультразвуковой контроль с фазированной решеткой

- Радиографические исследования

- Роботизированная/автоматическая проверка

- Термография

- Трехмерная рентгеновская микроскопия

- Времяпролетная дифракция

- Моделирование УЗИ

Наши услуги по неразрушающему контролю используют все доступные технологии неразрушающего контроля, и наша команда имеет большой опыт в определении оптимального решения для любого практического промышленного применения.

Инспекция третьей стороной

TWI может предоставить высококвалифицированный и опытный персонал для осуществления надзора третьей стороной во всех областях инспекции неразрушающего контроля. Глубокий опыт нашей команды включает в себя экспертов из разведки нефти и газа и аэрокосмической отрасли, с квалификацией до ISO 9712 NDT Level 3 и ASNT NDT Level III по всему спектру методов.

Квалификация и валидация неразрушающего контроля

Квалификация инспекции — это формальный процесс получения уверенности в том, что ваши процедуры инспекции неразрушающего контроля могут соответствовать их целям и обнаруживать дефекты, которые вам действительно необходимо найти, демонстрируя вашему руководству и регулирующим органам, что компонент или сварной шов подходят для его цель.

Квалификационная оценка охватывает весь процесс неразрушающего контроля путем проверки как по отдельности, так и в сочетании элементов оборудования, процедур и персонала. TWI может предоставить консультации и информацию по всему процессу квалификации, начиная с наиболее подходящих кодексов и стандартов для применения, подготовки технического обоснования, производства образцов для квалификационных испытаний и предоставления квалифицированного персонала для органа по сертификации.

Полный контроль качества

Полный контроль качества (TQI) представляет собой целостный подход к улучшению эксплуатационного контроля критически важных конструкций и технологических установок. Полный контроль качества является частью инициативы TWI, продвигаемой промышленными членами, по повышению эффективности неразрушающего контроля, особенно в нефтяной, газовой и нефтехимической промышленности, где наблюдается отставание от показателей, достигнутых в аэрокосмической и ядерной промышленности.

Для получения дополнительной информации, пожалуйста, напишите по адресу [email protected].

Браузер не поддерживает сценарий.

Браузер не поддерживает сценарий.

Браузер не поддерживает сценарий.

Браузер не поддерживает сценарий.

Радиографический контроль — неразрушающий контроль

Радиографический контроль (РТ) — это метод неразрушающего контроля (НК), в котором используются рентгеновские или гамма-лучи для исследования внутренней структуры изготовленных компонентов с целью выявления любых изъянов или дефектов.

При радиографическом контроле тестовая деталь помещается между источником излучения и пленкой (или детектором). Различия в плотности и толщине материала испытуемой части будут ослаблять (т. е. уменьшать) проникающее излучение за счет процессов взаимодействия, включающих рассеяние и/или поглощение. Различия в поглощении затем регистрируются на пленке (пленках) или с помощью электронных средств. В промышленной радиографии доступно несколько методов визуализации, методов отображения окончательного изображения, например, пленочная рентгенография, рентгенография в реальном времени (RTR), компьютерная томография (CT), цифровая рентгенография (DR) и компьютерная рентгенография (CR).

Для промышленного использования доступны два различных радиоактивных источника; Рентгеновское и гамма-излучение. Эти источники излучения используют более высокий уровень энергии, т.е. более короткую длину волны, версии электромагнитных волн. Из-за радиоактивности, связанной с рентгенографическими испытаниями, крайне важно обеспечить строгое соблюдение Местных правил во время работы.

Компьютерная томография (КТ) — это один из передовых лабораторных методов неразрушающего контроля, который TWI предлагает промышленным предприятиям. КТ — это метод, основанный на рентгенографии, который позволяет получить как поперечное, так и трехмерное объемное изображение исследуемого объекта. Эти изображения позволяют проверять внутреннюю структуру тестируемого объекта без присущего 2D-радиографии наложения. Эта функция позволяет проводить детальный анализ внутренней структуры широкого спектра компонентов.

TWI Resources

TWI имеет следующее цифровое рентгенографическое оборудование с возможностью компьютерной томографии для удовлетворения промышленных потребностей.

- Микрофокусная компьютерная томографическая система Nikon 450 кВ

- Промышленная широкофокусная система X-Tek 450 кВ

- Микрофокусная система X-Tek 225 кВ

Преимущества

- Возможность проверки собранных компонентов

- Требуется минимальная подготовка поверхности

- Обнаруживает как поверхностные, так и подповерхностные дефекты

- Обеспечивает постоянную запись осмотра

- Проверка внутренних дефектов сложных конструкций

- Изолировать и проверить внутренние компоненты

- Автоматическое обнаружение и измерение внутренних дефектов

- Измерение размеров и углов в образце без разреза

- Чувствителен к изменениям толщины, коррозии, дефектам и изменениям плотности материала

Применения

Рентгенографический контроль широко используется в;

- Аэрокосмическая промышленность

- Военная оборона

- Оффшорная промышленность

- Морская промышленность

- Энергетика

- Нефтехимическая промышленность

- Управление отходами

- Автомобильная промышленность

- Производственные отрасли

- Транспортная отрасль

TWI также предлагает обучение рентгенографическим исследованиям.