Нержавейка обозначение стали: полный справочник марок нержавейки с расшифровкой

alexxlab | 22.05.1991 | 0 | Разное

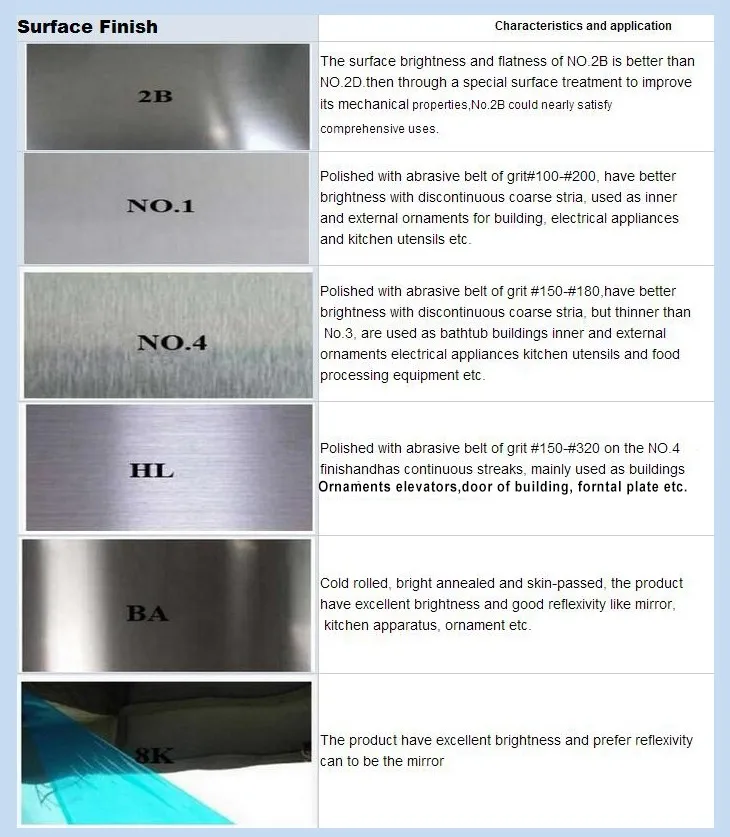

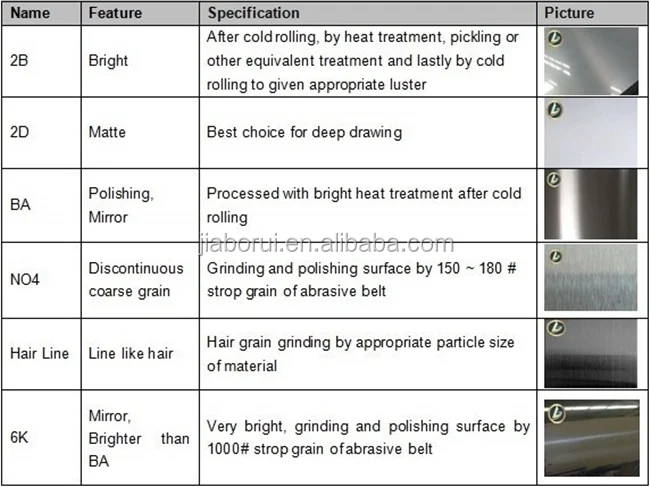

Виды поверхности нержавеющей стали. Расшифровка обозначений

оформить заказ

Виды поверхности нержавеющей стали. Расшифровка обозначений.

- /

- Главная /

Часто поставщики нержавеющего металлопроката в прайсах на металл ставят непонятные обозначения. Ниже дан перечень таких обозначений с расшифровкой.

| ГОСТ 5572-85 | обозначение | отделка | состояние поверхности | примечание |

| 1U | горячекатаные, без термообработки, без удаления окалины | с окалиной | для изделий с дальнейшей обработкой; например, полоса для дрессировки | |

| 1С | горячекатаные, с термообработкой, без удаления окалины | с окалиной | для деталей с механической обработкой или для применения в высокотемпературной среде | |

| 1Е | горячекатаные, с термообработкой, с механическим удалением окалины | без окалины | вид механического удаления окалины: черновая шлифовка или дробеструйная обработка, зависит от вида стали и формы изделия | |

| М2Б, М3Б, М4Б | 1D | горячекатаные, с термообработкой, протравленные | без окалины | обычный стандарт для многих видов сталей, обеспечивает коррозионную стойкость, обычное исполнение для дальнейшей обработки, менее гладкие, чем 2В и 2D |

| 1Q | горячекатаные, закаленные, протравленные | без окалины | ||

| 2Н | холоднокатаные, упрочненные | блестящие | холоднодеформированы для повышения прочности | |

| 2C | холоднокатаные, с термообработкой без удаления окалины | гладкие, с окалиной после термообработки | для деталей с дополнительным удалением окалины и механической обработкой или для применения в высокотемпературной среде | |

| М2А, М3А, М4А | 2D | холоднокатаные, с термообработкой, протравленные | гладкие | улучшенная пластичность, но менее гладкие, чем 2B или 2R |

| 2B | холоднокатаные, с термообработкой, протравленные, дрессированные | более гладкие, чем 2D | для повышения коррозионной стойкости, качества поверхности, плоскостности у многих видов сталей, пригодны для дальнейшей обработки, дрессировка может производиться правкой растяжением | |

| 2R | холоднокатаные, светлоотожженные | гладкие, светлые, с отражением | более гладкие и светлые, чем 2В, пригодны для дальнейшей обработки | |

| 2E | cеребристо-матовая или блестящая | |||

| 2M | с рисунком (на одной стороне) | |||

| ВА | холодная прокатка с отжигом и травлением в вертикальной печи, с применением едкого аммиака | зеркало | поверхность металла очень гладкая, которая отражает, но отражение нечеткое | |

| 3N, 4N | холодная прокатка с отжигом, травлением и абразивной обработкой | шлифованная | поверхность металла очень гладкая, которая не отражает, но переливается цветами радуги | |

| DECO | холодная прокатка с накаткой рисунка | декорированная | текстурированная нержавеющая сталь, имеет четко выраженный рисунок | |

| Tear Plate | горячая прокатка с накаткой рисунка | рифленая |

Цифры обозначают: 1 – горячая прокатка; 2 – холодная прокатка

Нержавейка с поверхностями BA, 3N, 4N, DECO поставляется в защитной пленке.

Виды поверхностей нержавеющей стали

| Вид поверхности | Характеристика | Описание |

| 1 | Матовая | г/к с отжигом и травлением |

| 2B | Матовое зеркало | х/к с отжигом и травлением, с отделочной прокаткой |

| BA | Зеркало | х/к с отжигом и травлением, в печи в едком аммиаке |

| Sat, Grind, N | Шлифованная | х/к с отжигом и травлением, и абразивной обработкой |

| SB | Мелкая шлифовка | – |

| PVC | Покрытие защитной пленкой | – |

| N4 | Шлифовка | г/к с отжигом и травлением |

2B / “матовая” глянцевая по стандарту EN 10088-2

Холоднокатаная, термообработанная, травленая, дрессированная Поверхность металла очень гладкая, глянцевая. На поверхности допускаются следы от прокатки и небольшие царапины, что не считается некачественным металлом или браком. Наиболее широко применяемый вариант поверхностной обработки, обеспечивающий хорошие антикоррозийные свойства, гладкость и ровность. Пригодна для дальнейшей обработки. Гладкость достигается легкой отделочной прокаткой.

На поверхности допускаются следы от прокатки и небольшие царапины, что не считается некачественным металлом или браком. Наиболее широко применяемый вариант поверхностной обработки, обеспечивающий хорошие антикоррозийные свойства, гладкость и ровность. Пригодна для дальнейшей обработки. Гладкость достигается легкой отделочной прокаткой.

BA / “зеркало” отражающая по стандарту EN 10088-2

Имеет обозначение 2R Холоднокатаная, обжиг в вертикальной печи с применением едкого аммиака (возможна отделочная прокатка на дрессировочном стане). Поверхность металла очень гладкая (Ra=0,05 μm), отражает, но отражение не четкое. Более гладкая и более яркая нежели 2В. Является базовой для дальнейшей обработки. Наиболее широко применяемый тип декоративной нержавеющей стали.

N4 / “шлифованная” чистота 180-320 единиц по стандарту EN 10088-2 имеет обозначение 1J или 2J

Дополнительная обработка методом влажной либо сухой шлифовки мелкозернистыми ленточными шлифовальными штурками или матовая полировка (влажная шлифовка с применением охлаждающего масла). Поверхность проста в обслуживании, достаточно долговечна для использования на открытом воздухе или в бытовых приборах общего пользования. Шероховатость (Ra) или чистота поверхности (GRIT) могут быть заданы. Стандартные типы – чистота (grit) 180, 240, 320. Однонаправленная текстура, слабо отражающая. Поверхность металла очень гладкая (Ra= 1,20 – 1,50 µm), которая не отражает, но переливается цветами радуги. Наиболее широко применяемый тип декоративной нержавеющей стали.

Поверхность проста в обслуживании, достаточно долговечна для использования на открытом воздухе или в бытовых приборах общего пользования. Шероховатость (Ra) или чистота поверхности (GRIT) могут быть заданы. Стандартные типы – чистота (grit) 180, 240, 320. Однонаправленная текстура, слабо отражающая. Поверхность металла очень гладкая (Ra= 1,20 – 1,50 µm), которая не отражает, но переливается цветами радуги. Наиболее широко применяемый тип декоративной нержавеющей стали.

SB / “Scotch Bright” чистота 220-400 единиц

Щеточная зачистка. Внешняя схожесть с N4 (2J по EN 10088). N8 / “супер зеркало” чистота 800-3000 единиц по стандарту EN 10088-2 имеет обозначение 1P или 2P Зеркальная полировка. Влажная шлифовка абразивом с дополнительной механической полировкой. Способ обработки и шероховатость могут быть заданны в пределах 800-3000 ед. Ненаправленная обработка поверхности с высокой отражающей способностью. Поверхность N8 визуально не отличить от зеркала из стекла (Ra max = 0,05 µm). Широко используется в декоре.

Широко используется в декоре.

Как обозначается нержавеющая сталь? Маркировка нержавейки российского и иностранного производства.

Нержавеющей сталью называют сплавы железа с различными примесями, которые улучшают её характеристики, к примеру, повышают прочность или увеличивают пластичность.

В качестве таких добавок в большинстве случаев выступают:

- хром,

- углерод,

- никель,

- титан,

- ниобий.

Хром неслучайно стоит на первом месте в списке легирующих добавок, так как именно он обеспечивает защиту нержавеющего сплава от коррозии. Важно, что нержавеющая сталь сохраняет все преимущества обычной стали, прежде всего это высокая прочность и возможность различной обработки. Содержание никеля так же важно, так как придаёт сплаву пластичность, жаропрочность, улучшает свариваемость. Стоит использовать только нержавейку, отвечающую международным и российским стандартам.

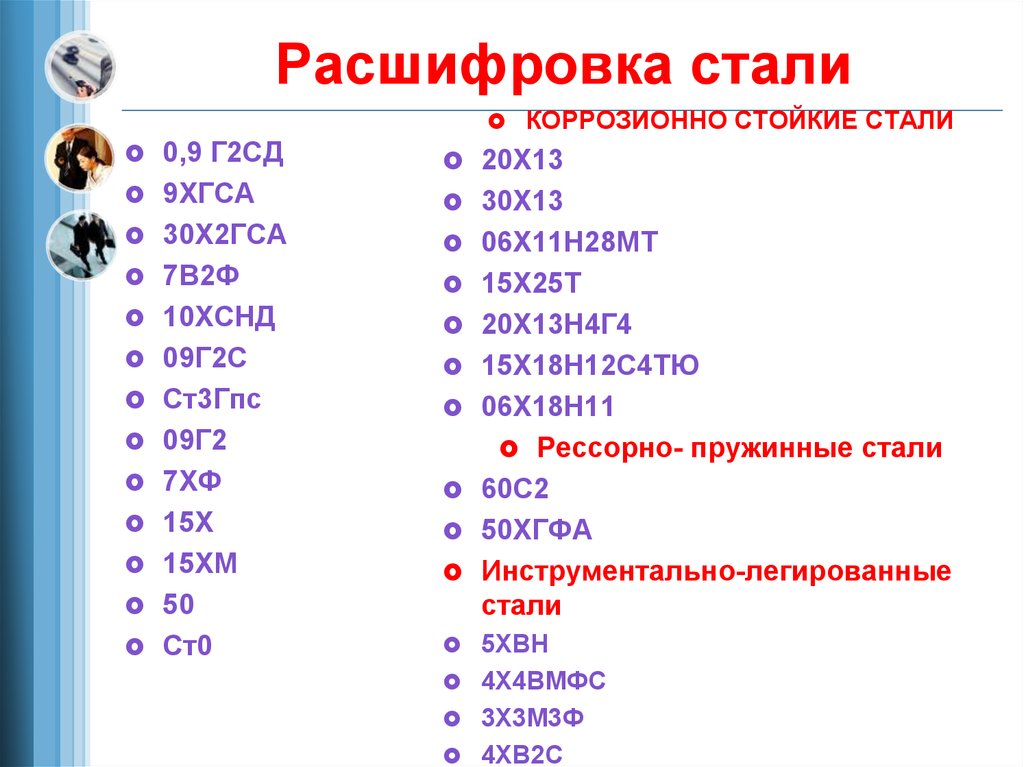

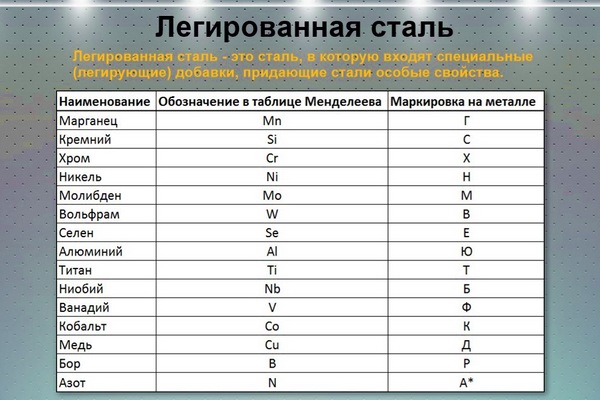

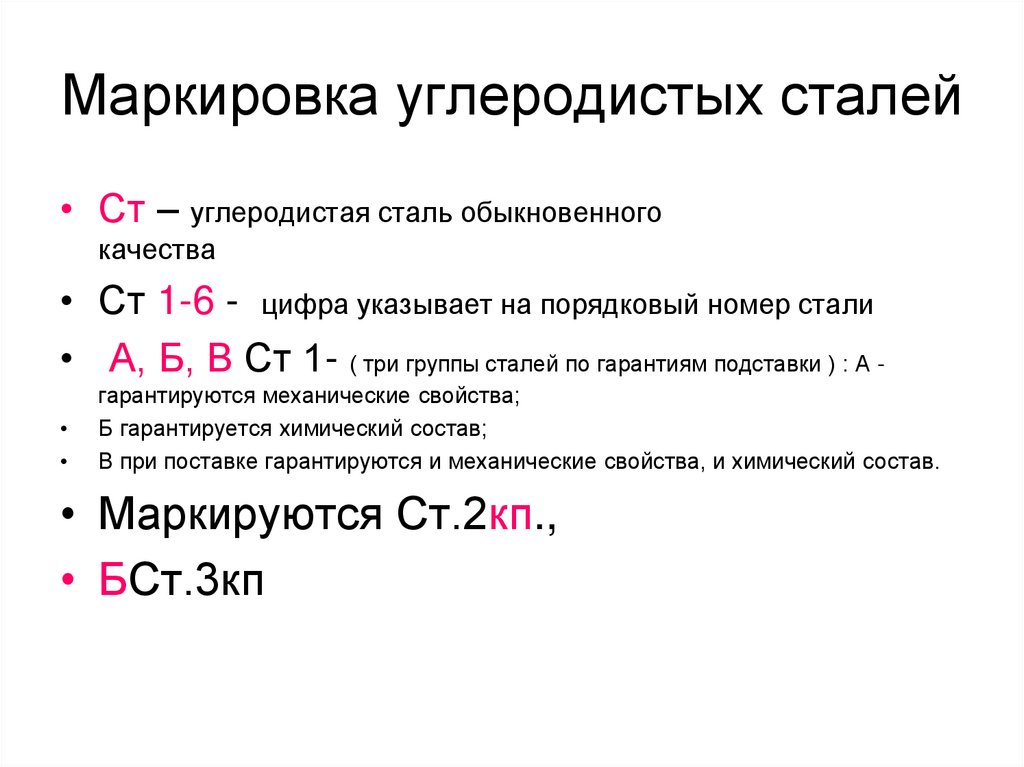

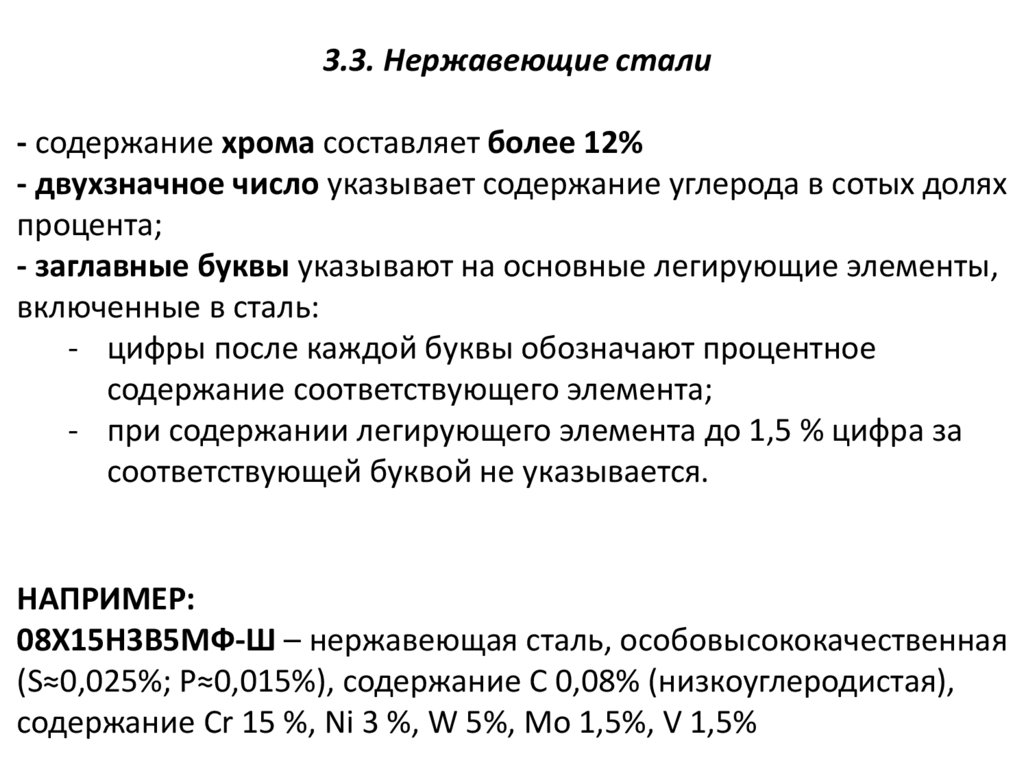

В процессе легирования к стали добавляются элементы, изменяющие структуру металла, все они учитываются при маркировке:

- А (в начале обозначения) – сера;

- Б – ниобий;

- В – вольфрам;

- Г – марганец;

- Д – медь;

- Е – селен;

- К – кобальт;

- М – молибден;

- Н – никель;

- П – фосфор;

- Р – бор;

- С – кремний;

- Т – титан;

- Ф – ванадий;

- Х – хром;

- Ц – цирконий;

- Ю – алюминий;

- Ч – редкоземельные металлы.

В некоторых случаях после буквы указывается содержание химических элементов в процентном соотношении, но только, когда содержание превышает 1%.

Маркировка сталей отличается в разных странах, но есть и общие обозначения в международной классификации:

- Аустенитная;

- Ферритная;

- Мартенситная;

- Дуплексная.

Аустенитная группа характеризуется повышенным содержанием хрома и никеля, а также отличается повышенной прочностью и гибкостью, легко поддается разным видам обработки, имеет повышенные антикоррозийные свойства и относится к немагнитным металлам.

В свою очередь виды аустенитной стали маркируются следующим образом:

- А1 – самый низкий показатель антикоррозийности за счёт повышенного содержания серы.

- А2 – самая распространённая сталь, легко поддается сварке, устойчива к низким температурам, но не выдерживает агрессивную кислую среду.

- А3 – сохраняет лучшие свойства марки А2, но при этом сохраняет свойства при высоких температурах и в кислой среде.

- А4 – сплав с повышенным содержанием молибдена, особенно ценится в судостроении.

- А5 – сходна с А4, отличается повышенным сопротивлением сверхвысоким температурам.

Ферритная группа характеризуется повышенным содержание хрома в своём составе, устойчива к агрессивной внешней среде, обладает магнитными свойствами и отличается низкой ценой.

Мартенситная группа характеризуется высокими показателями прочности и износоустойчивости, сталь является жаропрочной и не выделяет при нагревании вредных веществ.

Дуплексная группа характеризуется сочетанием свойства всех остальных групп.

Разновидности нержавеющей стали не ограничиваются вышеперечисленными, так как любое процентное изменение веществ в составе приводит к созданию нового типа нержавейки. Нержавеющие стали разрабатываются индивидуально, в зависимости от потребностей заказчика.

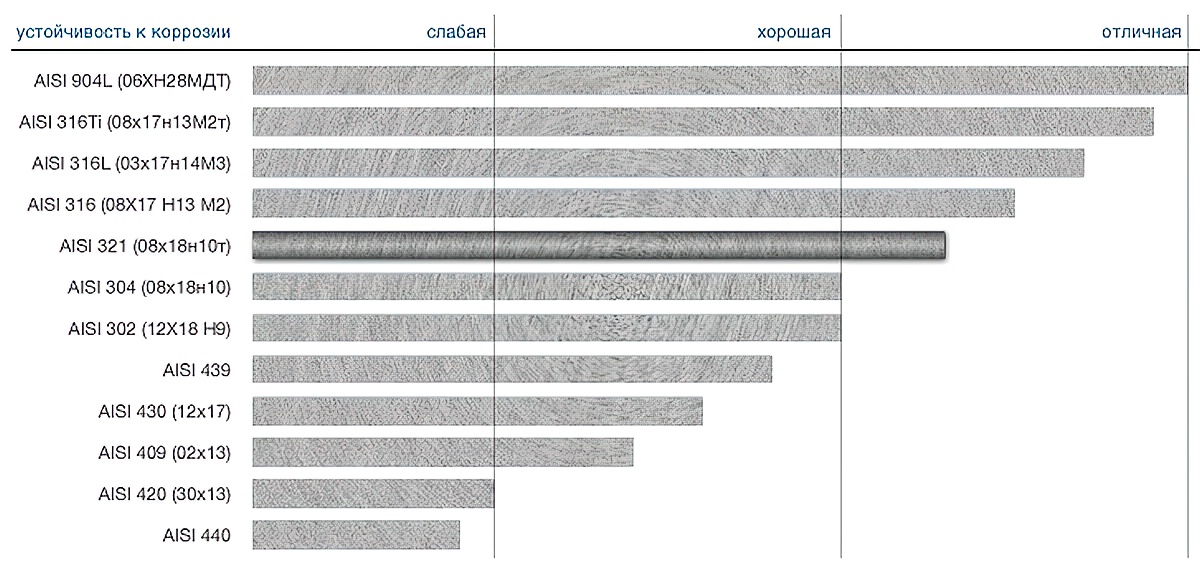

06ХН28МДТ

Сталь аустенитного класса.

06 – содержание углерода примерно 0,06 %;

Н28 – наличие в сплаве никеля в концентрации 26-29%;

Х – наличие в сплаве хрома в концентрации 22-25%;

М – наличие в сплаве молибдена в концентрации 2,5-3%;

Д – наличие в сплаве меди в концентрации 2,5-3,5%;

Т – содержание порядка 1% титана;

оставшаяся часть – железо.

Особенности: коррозионная стойкость, высокая свариваемость, механическая прочность, жаростойкость, пластичность, технологичность.

Использование в промышленности: сварные конструкции, которые эксплуатируются в кислотных средах.

Американским аналогом является AISI 904L.

08Х17Н13М2Т

Сталь аустенитного класса.

08 – содержание углерода примерно 0,08%;

Х17 – хром 17%;

Н13 – никель 13%;

М2 – молибден 2%;

Т – содержание порядка 1% титана;

оставшаяся часть – железо.

Особенности: коррозионная стойкость, стойкость к агрессивной среде, устойчивость к высоким температурам, пластичностью, обладает магнитными свойствами.

Использование в промышленности: сварные конструкции, крепежные детали, работающие в средах повышенной агрессивности.

Американским аналогом является AISI 316Ti.

08Х18Н9

Сталь аустенитного класса.

08 – содержание углерода примерно 0,08%;

Х18 – хром 18%;

Н9 – никель 9%;

оставшаяся часть – железо.

Особенности: коррозионная стойкость, высокая свариваемость, жаростойкость.

Использование в промышленности: стальные фальцы, арматуры, теплообменное оборудование; высокие показатели жаростойкости и антикоррозийности, легко поддается сварке.

08Х18Н10

Сталь аустенитного класса.

08 – содержание углерода примерно 0,08%;

Х18 – хром 18%;

Н10 – никель 10%;

оставшаяся часть – железо.

Особенности: повышенная прочность, пластичность и стойкость к сверхвысоким температурам, сплав не имеет магнитных свойств, высокие показатели жаростойкости и антикоррозийности, легко поддается сварке.

Использование в промышленности: стальные фальцы, арматуры, теплообменное оборудование.

Американским аналогом является AISI 304.

08Х18Н10Т

Сталь аустенитного класса.

08 – содержание углерода примерно 0,08%;

Х18 – хром 18%;

Н10 – никель 10%;

Т – содержание порядка 1% титана;

оставшаяся часть – железо.

Особенности: высокая степень коррозионной стойкости, немагнитность, жаропрочная структура, гладкая поверхность, плотность.

Использование в промышленности: сварная аппаратура, теплообменники, муфели, трубы, детали печной арматуры, электроды искровых зажигательных свечей.

Американским аналогом является AISI 321.

08Х22Н6Т

Сталь аустенито-ферритного класса.

08 – содержание углерода примерно 0,08%;

Х22 – хром 22%;

Н6 – никель 6%;

Т – содержание порядка 1% титана;

оставшаяся часть – железо.

Особенности: коррозионная стойкость, стойкость к агрессивной среде.

Использование в промышленности: сварные аппараты и сосуды, камеры горения, корпусы аппаратов днища, фланцы, трубные диски и пучки.

10Х17Н13М2Т

Сталь аустенитного класса.

10 – содержание углерода примерно 0,1%;

Х17 – хром 17%;

Н13 – никель 13%;

М2 – содержание молибдена около 2%;

Т – содержание порядка 1% титана;

оставшаяся часть – железо.

Особенности: коррозионная стойкость, высокая свариваемость, жаростойкость, стойкость к агрессивной среде.

Использование в промышленности: сварные конструкции.

Американским аналогом является AISI 316Ti.

10Х18Н10Т

Сталь аустенитного класса.

10 – содержание углерода примерно 0,1%;

Х18 – хром 18%;

Н10 – никель 10%;

Т – содержание порядка 1% титана;

оставшаяся часть – железо.

Особенности: коррозионная стойкость, жаропрочность, стойкость к агрессивной среде.

Использование в промышленности: детали сварной аппаратуры, печное оборудование, теплообменники и трубы.

10Х23Н18

Сталь аустенитного класса.

10 – содержание углерода примерно 0,1%;

Х23 – хром 23%;

Н18 – никель 18%;

оставшаяся часть – железо.

Особенности: коррозионная стойкость, жаропрочность, высокая свариваемость, хорошо подвергается обработке.

Использование в промышленности: листовые детали, трубы, арматура.

Американским аналогом является AISI 310S.

12Х18Н9

Сталь аустенитного класса.

12 – содержание углерода примерно 0,12%;

Х18 – хром 18%;

Н9 – никель 9%;

оставшаяся часть – железо.

Особенности: коррозионностойкость, жаропрочность, слабомагнитна, прочность.

Использование в промышленности: холоднокатаный лист и лента повышенной прочности, трубы и другие детали.

Американским аналогом является AISI 301, 302, 303.

12Х18Н9Т

Сталь аустенитного класса.

12 – содержание углерода примерно 0,12%;

Х18 – хром 18%;

Н9 – никель 9%;

Т – содержание порядка 1% титана;

оставшаяся часть – железо.

Особенности: коррозионная стойкость, повышенная прочность, устойчивость к межкристаллической коррозии, применение в пищевой и медицинской промышленности, немагнитна.

Использование в промышленности: сварная аппаратура, трубы, детали печной арматуры, теплообменники, муфели, детали выхлопных систем, листовые и сортовые детали.

Американским аналогом является AISI 321.

12Х18Н10Т

Сталь аустенитного класса.

12 – содержание углерода примерно 0,12%;

Х18 – хром 18%;

Н10 – никель 10%;

Т – содержание порядка 1% титана;

оставшаяся часть – железо.

Особенности: коррозионностойкость, жаропрочность, немагнитна, повышенная прочность, ударная вязкость, пластичность, высокая свариваемость, применение в пищевой, фармацевтической, химической, нефтехимической сфере, машиностроении, энергетике.

Использование в промышленности: детали, работающие под давлением, сварные аппараты и сосуды, работающие в растворах кислот и щелочей.

Американским аналогом является AISI 321, 321H.

12Х18Н12Т

Сталь аустенитного класса.

12 – содержание углерода примерно 0,12%;

Х18 – хром 18%;

Н12 – никель 12%;

Т – содержание порядка 1% титана;

оставшаяся часть – железо.

Особенности: коррозионностойкость, жаропрочность, хладостойкость, слабомагнитна, стойкость к агрессивной среде, механическая прочность.

Использование в промышленности: различные детали, работающие в агрессивных средах.

14Х17Н2

Сталь мартенситно – ферритного класса.

12 – содержание углерода примерно 0,12%;

Х17 – хром 17%;

Н2 – никель 2%;

оставшаяся часть – железо.

Особенности: коррозионная стойкость, склонность к хрупкости, низкая свариваемость.

Использование в промышленности: рабочие лопатки, диски, валы, втулки, фланцы, крепежные, детали компрессорных машин.

Американским аналогом является AISI 431.

20Х23Н18

Сталь аустенитного класса.

20 – содержание углерода примерно 0,2%;

Х23 – хром 23%;

Н18 – никель 18%;

оставшаяся часть – железо.

Особенности: жаропрочность, стойкость к коррозии, стойкость к агрессивной среде, высокая свариваемость, хорошо подвергается обработке.

Использование в промышленности: работающие и направляющие лопатки, поковки и бандажи, детали камер сгорания.

Американским аналогом является AISI 310.

08Х13

Сталь ферритного класса.

08 – содержание углерода примерно 0,08%;

Х13 – хром 13%;

оставшаяся часть – железо.

Особенности: стойкость к коррозии, стойкость к слабоагрессивной среде, жаропрочность, склонность к хрупкости, ограниченная свариваемость.

Использование в промышленности: детали с повышенной пластичностью, подвергающиеся ударным нагрузкам, изделия, подвергающиеся действию слабоагрессивных сред, лопатки паровых турбин, клапаны, болты и трубы.

Американским аналогом является AISI 403, 409, 410S, 429.

08Х17

Сталь ферритного класса.

08 – содержание углерода примерно 0,08%;

Х17 – хром 17%;

оставшаяся часть – железо.

Особенности: стойкость к коррозии, жаропрочность, склонность к хрупкости, ограниченная свариваемость, стойкость к слабоагрессивной среде, прочность.

Использование в промышленности: изделия, работающие в окислительных средах и атмосферных условиях, кроме морских, теплообменники, трубы, сварные конструкции.

Американским аналогом является AISI 430.

08Х17Т

Сталь ферритного класса.

08 – содержание углерода примерно 0,08%;

Х17 – хром 17%;

Т – содержание порядка 1% титана;

оставшаяся часть – железо.

Особенности: повышенная прочность и пластичность, остальное сходно с маркой 08Х17.

Использование в промышленности: изделия, работающие в окислительных средах и атмосферных условиях, кроме морских, теплообменники, трубы, сварные конструкции.

Американским аналогом является AISI 430, 439.

12Х13

Сталь мартенситно – ферритного класса.

12 – содержание углерода примерно 0,12%;

Х13 – хром 13%;

оставшаяся часть – железо.

Особенности: коррозионностойкость, жаропрочность, хрупкость, низкая свариваемость, устойчивость к ударным нагрузкам.

Использование в промышленности: детали с повышенной пластичностью, подвергающиеся ударным нагрузкам; изделия, подвергающиеся действию слабоагрессивных сред.

Американским аналогом является AISI 410.

12Х17

Сталь ферритного класса.

12 – содержание углерода примерно 0,12%;

Х17 – хром 17%;

оставшаяся часть – железо.

Особенности: коррозионностойкость, жаропрочность, стойкость к среднеагрессивной среде, пластичность и высокая прочность, стойкость к образованию окалины, хрупкость при низкой температуре.

Использование в промышленности: крепежные детали, валики, втулки и другие детали аппаратов и сосудов, работающих в разбавленных растворах азотной, уксусной, лимонной кислоты, в растворах солей, обладающих окислительными свойствами.

Американским аналогом является AISI 430.

20Х13

Сталь мартенситного класса.

20 – содержание углерода примерно 0,2%;

Х13 – хром 13%;

оставшаяся часть – железо.

Особенности: коррозионностойкость, жаропрочность, высокая износостойкость, пластичность, склонность к хрупкости, низкая свариваемость, применение в пищевой промышленности и виноделии.

Использование в промышленности: энергетическое машиностроение и печестроение; турбинные лопатки, болты, гайки, арматура крекинг-установок.

Американским аналогом является AISI 420.

30Х13

Сталь мартенситного класса.

30 – содержание углерода примерно 0,3%;

Х13 – хром 13%;

оставшаяся часть – железо.

Особенности: коррозионностойкость, жаропрочность, не подходит для сваривания, высокая износостойкость, стойкость к слабоагрессивной среде.

Использование в промышленности: режущий, мерительный инструмент, пружины, карбюраторные иглы, штоки поршневых компрессоров, детали внутренних устройств аппаратов.

Американским аналогом является AISI 420S, 420F.

40Х13

Сталь мартенситного класса.

40 – содержание углерода примерно 0,4%;

Х13 – хром 13%;

оставшаяся часть – железо.

Особенности: коррозионностойкость, жаропрочность, не подходит для сваривания, высокая износостойкость.

Использование в промышленности: пружины, рессоры, шариковые подшипники, режущий и измерительный инструмент.

Американским аналогом является AISI 420.

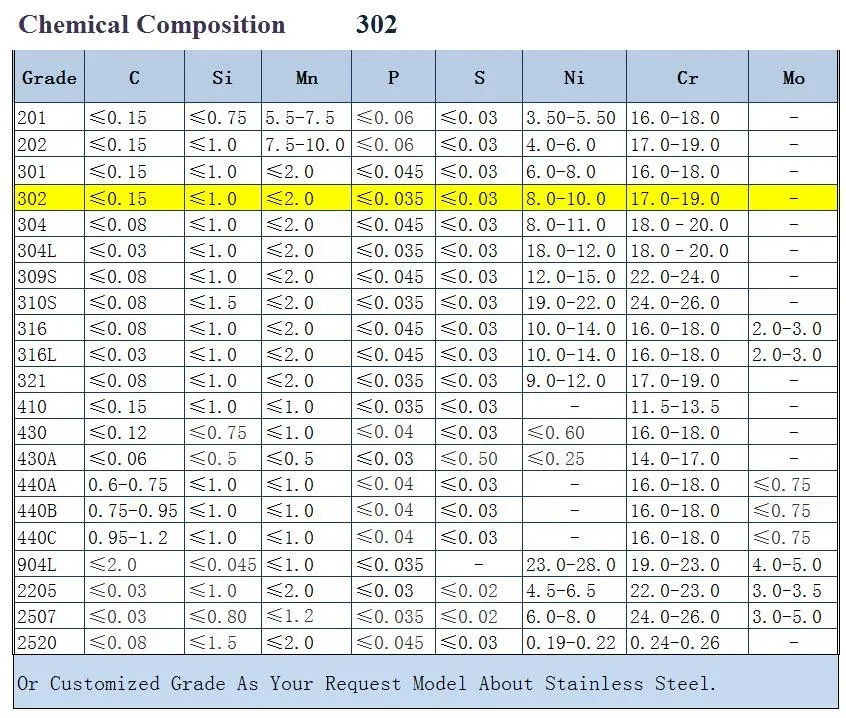

Американская нержавеющая сталь AISI

AISI 201

Сталь аустенитного класса.

Состав:

Хром – 14-16,5%;

Марганец – 8,5-10,5%;

Медь – не более 2%;

Никель – 1-1,5%;

Кремний – не более 0,75%;

Фосфор – не более 0,6%;

Азот – не более 0,2%;

Углерод – не более 0,12%;

Сера – не более 0,03%;

Железо – остальное.

Особенности: стойкость к коррозии, хорошо подвергается обработке, повышенная прочность и пластичность, стойкость к среднеагрессивной среде, высокая свариваемость.

Использование в промышленности: бытовые приборы, трубопровод и строительные конструкции.

Российским аналогом является 12Х15Г9НД.

AISI 202

Сталь аустенитного класса.

Состав:

Хром – 16-18%;

Марганец – 8-10,5%;

Никель – 3,5-4,5%;

Кремний – не более 0,8%;

Азот – 0,15-0,25%;

Углерод – не более 0,12%;

Фосфор – не более 0,035%;

Сера – не более 0,02%;

Железо – остальное.

Особенности: коррозионностойкость, высокая прочность, пластичность, высокая свариваемость, отсутствие магнетизма, простота обработки.

Использование в промышленности: для изделий, работающих в атмосферных условиях.

Российским аналогом является 12Х17Г9АН4.

AISI 301

Сталь аустенитного класса.

Состав:

Хром – 16-18%;

Никель – 6-8%;

Марганец – не более 2%;

Кремний – не более 1%;

Углерод – не более 0,15%;

Азот – 0,1%;

Фосфор – не более 0,045%;

Сера – не более 0,03%;

Железо – остальное.

Особенности: коррозионностойкость, высокая прочность, пластичность, отсутствие магнетизма, стойкость к слабоагрессивной среде.

Использование в промышленности: детали для автомобилей и железнодорожного транспорта, бытового оборудования и медицинской техники.

Российским аналогом является 15Х17Н7.

AISI 302

Сталь аустенитного класса.

Состав:

Хром – 17-19%;

Никель – 8-10%;

Молибден – 4-5%;

Кремний – 2-3%;

Марганец – не более 2%;

Углерод – не более 0,15%;

Азот – более 0,1%;

Фосфор – не более 0,045%;

Сера – не более 0,03%;

Железо – остальное.

Особенности: коррозионностойкость, высокая прочность и пластичность.

Использование в промышленности: пружины и стопорные кольца.

Российским аналогом является 12Х18Н9.

AISI 303

Сталь аустенитного класса.

Состав:

Хром – 17-19%;

Никель – 8-10%;

Марганец – не более 2%;

Кремний – не более 1%;

Фосфор – не более 0,2%;

Сера – более 0,15%;

Углерод – не более 0,15%;

Железо – остальное.

Особенности: стойкость к коррозии, жаропрочность, высокая свариваемость.

Использование в промышленности: в механических и подвижных узлах.

Российским аналогом является 12Х18Н9.

AISI 304

Сталь аустенитного класса.

Состав:

Хром – 18-20%;

Никель – 8-10,5%;

Марганец – не более 2%;

Углерод – не более 0,08%;

Фосфор – не более 0,045%;

Сера – не более 0,03%;

Железо – остальное.

Особенности: коррозионностойкость, стойкость к агрессивной среде, жаростойкость, высокая свариваемость, простая обработка, переносимость различных температурных режимов, применение для фармацевтического, нефтяного, химического, пищевого и текстильного производства.

Использование в промышленности: трубы, детали печной арматуры, теплообменники, муфели, реторты, патрубки, коллекторы выхлопных систем, электроды искровых зажи гательных свечей, сварные аппараты и сосуды химического машиностроения.

Российским аналогом является 08Х18Н10.

AISI 316

Сталь аустенитного класса.

Состав:

Хром – 16-18%;

Никель – 10-14%;

Молибден – 2-3%;

Марганец – не более 2%;

Кремний – не более 1%;

Углерод – не более 0,08%;

Фосфор – не более 0,045%;

Сера – не более 0,03%;

Железо – остальное.

Особенности: стойкость к коррозии, прочность, жаростойкость, пластичность, устойчивость к кислотам, отсутствие магнитных свойств.

Использование в промышленности: организация металлических конструкций, кровли и архитектурных приложений, емкости для содержания коррозионных жидкостей, бытовые и промышленные теплообменники.

Российским аналогом является 03Х17Н14М3 и 04Х17Н13М2.

AISI 316Тi

Сталь аустенитного класса.

Состав:

Хром – 16-18%;

Никель – 12-14%;

Молибден – 2-3%;

Марганец – не более 2%;

Кремний – не более 0,8%;

Медь – не более 0,3%;

Углерод – не более 0,1%;

Фосфор – не более 0,035%;

Сера – не более 0,02%;

Железо – остальное.

Особенности: коррозионностойкость, высокая свариваемость, отсутствие магнитных свойств, стойкость к агрессивной среде, жаропрочность.

Использование в промышленности: сварные конструкции, работающие в средах повышенной агрессивности, пищевые резервуары, ленты, трубопроводы, теплообменники, лопасти турбин, детали машин и компрессоров, режущий инвентарь, аппараты и сосуды для работы с кислотами.

Российским аналогом является 10Х17Н13М2Т.

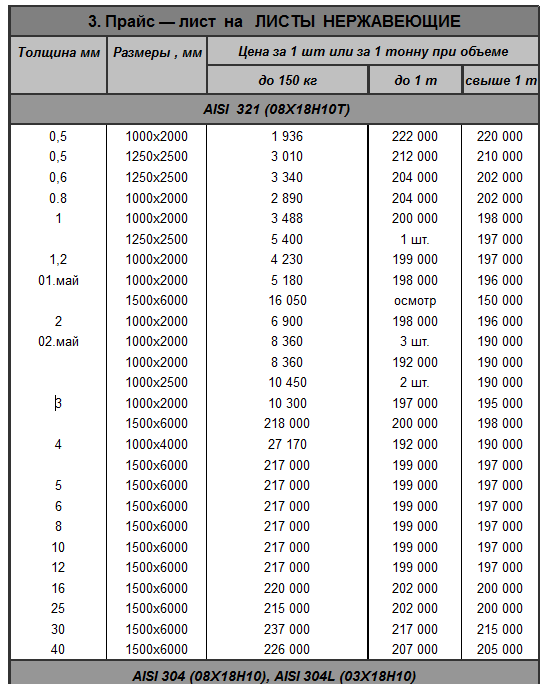

AISI 321

Сталь аустенитного класса.

Состав:

Хром – 17-19%;

Никель – 9-11%;

Марганец – не более 2%;

Кремний – не более 0,8%;

Медь – не более 0,3%;

Углерод – не более 0,08%;

Фосфор – не более 0,035%;

Сера – не более 0,02%;

Железо – остальное.

Особенности: стойкость к коррозии, не имеет явных магнитных свойств, не подвергается закалке, жаропрочность, простота обработка.

Использование в промышленности: сварная аппаратура, работающая в средах повышенной агрессивности , теплообменники, муфели, трубы, детали печной арматуры, электроды искровых зажигательных свечей.

Российским аналогом является 08Х18Н10Т.

AISI 403

Сталь мартенситно-ферритного класса.

Состав:

Хром – 12,3%;

Марганец – 1%;

Кремний – 0,5%;

Углерод – 0,15%;

Фосфор – 0,04%;

Сера – 0,03%;

Железо – остальное.

Особенности: коррозионностойкость, повышенная пластичность, простота создания сварного шва, износостойкость, устойчивость к высоким температурам, стойкость к слабоагрессивной среде, обладает магнитными качествами.

Использование в промышленности: детали повышенной пластичности под усиленной нагрузкой, детали, работающие в слабоагрессивной среде при высоких температурах, тепловые обменники и сварные агрегаты; корпуса котлов, печной арматуры, газоотводов, трубопроводов, компенсирующие соединения, машиностроение и авиация.

Российским аналогом является 15Х12.

AISI 409

Сталь ферритного класса.

Состав:

Хром – 12-14%;

Марганец – не более 0,8%;

Кремний – не более 0,8%;

Никель – не более 0,6%

Углерод – не более 0,08%;

Фосфор – не более 0,03%;

Сера – не более 0,025%;

Железо – остальное.

Особенности: коррозионностойкость, пластичность, простота обработка, обладает магнитными свойствами, жаропрочность, стойкость к образованию окалины.

Использование в промышленности: детали с повышенной пластичностью, подвергающиеся ударным нагрузкам, клапаны гидравлических прессов, изделия, подвергающиеся действию слабоагрессивных сред, лопатки паровых турбин, клапаны, болты и трубы, контейнеры для хранения, бытовые печи, вытяжки, дымоходы, предметы домашнего обихода.

Российским аналогом является 08Х13.

AISI 410

Сталь мартенситного класса.

Состав:

Хром – 11,5-13,5%;

Марганец – не более 1%;

Кремний – не более 1%;

Никель – не более 0,6%

Углерод – не более 0,15%;

Фосфор – не более 0,045%;

Сера – не более 0,03%;

Железо – остальное.

Особенности: коррозионностойкость, пластичность, жаропрочность, стойкость к агрессивной среде, высокая ударная вязкость и износостойкость, стойкость к образованию окалины.

Использование в промышленности: листовой прокат, трубы, профили, режущий инструмент, детали турбин и котлов, кухонная утварь, применение в тепловых и сепарационных экранах, фильтрах.

Российским аналогом является 12Х13.

AISI 416

Сталь мартенситного класса.

Состав:

Хром – 12-14%;

Марганец – 1,25%;

Кремний – 1%;

Углерод – 0,15%;

Селен – более 0,15%;

Фосфор – 0,06%;

Сера – 0,06%;

Железо – остальное.

Особенности: коррозионностойкость, низкая свариваемость, теплостойкость, стойкость к слабоагрессивной среде.

Использование в промышленности: листовой прокат, металлопрофиль, трубопроводная продукция, клапаны, валы насоса и мотора, детали стиральных машин, болты, гайки, шпильки и шестеренки.

AISI 420

Сталь мартенситного класса.

Состав:

Хром – 12-14%;

Марганец – не более 0,6%;

Кремний – не более 0,6%;

Никель – не более 0,6%;

Углерод – 0,35-0,44%;

Фосфор – не более 0,03%;

Сера – не более 0,025%;

Железо – остальное.

Чтобы сделать сплав более прочным и стойким к коррозии, в него добавляют молибден (от 0,5 до 0,8 %) и ванадий (от 0,1 до 0,2 %). В этом случае содержание углерода повышают до 0,45–0,55 %, а сам сплав обозначают как AISI 420MoV.

Особенности: стойкость к коррозии, повышенная износостойкости, жаропрочность, низкая стоимость, не подходит для сваривания.

Использование в промышленности: пружины , рессоры, шариковые подшипники, режущий и измерительный инструмент.

Российским аналогом является 40Х13.

AISI 430

Сталь ферритного класса.

Состав:

Хром – 16-18%;

Марганец – не более 1%;

Кремний – не более 1%;

Углерод – не более 0,12%;

Фосфор – не более 0,045%;

Сера – не более 0,03%;

Железо – остальное.

Особенности: коррозионностойкость, трудносвариваемость, склонность к хрупкости, жаропрочность, легкость обработки, сопротивляемость к межкристаллической коррозии, невысокая стоимость.

Использование в промышленности: крепежные детали, валики, втулки, детали аппаратов и сосудов, работающих в разбавленных растворах кислоты.

Российским аналогом является 12Х17.

AISI 439

Сталь ферритного класса.

Состав:

Хром – 17-19%;

Марганец – не более 0,8%;

Кремний – не более 0,8%;

Титан – не более 0,8%;

Никель – не более 0,5%;

Медь – не более 0,3%;

Алюминий – не более 0,15%;

Углерод – не более 0,08%;

Фосфор – не более 0,035%;

Сера – не более 0,025%;

Железо – остальное.

Особенности: коррозионностойкость, стойкость к среднеагрессивной среде, пластичность, высокая свариваемость, обладает магнитными качествами, стойкость к образованию окалины, жаропрочность.

Использование в промышленности: изделия, работающие в окислительных средах, кроме морских, теплообменники, трубы, сварные конструкции, не подвергающиеся действию ударных нагрузок, внутренняя и наружная фурнитура, сервисный инструмент, дымоходы, вытяжные короба, корпуса систем нейтрализации, рециркуляции и выхлопа, теплообменники.

Российским аналогом является 08Х17Т.

AISI 441

Сталь ферритного класса.

Состав:

Хром – 18%;

Титан – 0,6%;

Углерод – не более 0,02%;

Железо – остальное.

Особенности: стойкость к коррозии, низкий коэффициент термического расширения, высокий уровень теплопроводности, высокая свариваемость, простота обработки.

Использование в промышленности: листы, трубы, технологическое оборудование, теплообменники, архитектурные и отделочные элементы, обшивка лифтов, детали дверных рам, раковин, выхлопные системы автомобилей, сварные детали стиральных машин.

Российскими аналогами являются 12Х17Т, 12Х18Н10Т.

Справочная информация – Алмаз НПФ

ПРОДАЖА НЕРЖАВЕЮЩЕГО МЕТАЛЛОПРОКАТА

- Трубы

- Круги

- Листы

- Проволока + Сетка

- Шестигранники

- Квадрат + уголок

- Отводы + Фланцы

- Почему одна марка нержавейки магнитится , а другая нет?

- Соответствие зарубежных стандартов российскому ГОСТу

- Влияние основных легирующих элементов на свойства нержавеющих сталей

- Преимущества нержавейки

- Аналоги зарубежных сталей

- Применение нержавеющей стали

Что такое нержавеющая сталь?

Нержавеющая сталь -это общее название для сплавов металла,которые состоят из 10. 5% или более хрома (Cr),более 50% железа(Fe).

5% или более хрома (Cr),более 50% железа(Fe).

Современное производство нержавеющей стали включает в себя изготовление различных по составу и свойствам антикоррозийных металлов. Предлагаемый покупателю ассортимент в определённый момент времени стал так велик, что потребовал классификации, выраженной в кратких кодах. Для упрощения торговли нержавеющей сталью в странах СНГ была введена маркировка, закреплённая ГОСТом, которая позволяет покупателю быстро подобрать необходимую по техническим характеристикам нержавейку.

Нержавеющая сталь маркируется по принципу буквенного обозначения элементов, входящих в сплав, которое дополняется цифрами, соответствующими количественному составу этих элементов. Если количество химического элемента в сплаве не превышает 1,5%, то это вообще не отражается на маркировке. Буквы, входящие в маркировку, обозначают элементы, входящие в сплав в соответствии с нижеприведённым списком:

Ю — алюминий стабилизирует структуру и понижает вероятность посторонних образований при контакте нержавеющей стали с кипящими жидкостями;

Р — бор сообщает сплаву стойкость к химическим и термальным воздействиям;

Ф — ванадий увеличивает пластику нержавейки;

В — вольфрам уменьшает величину зерна и повышает температуру закалки;

К — кобальт стабилизирует атомы углерода;

С — кремний уменьшает появление окалины при термической обработке;

Г — марганец используется в качестве более дешёвого аналога никеля;

Д — медь применяется для придания долговечной прочности, исключающей «усталость металла, и для увеличения сопротивления коррозии;

М — молибден придаёт устойчивость структуре в агрессивных средах;

Н — никель сообщает нержавеющему сплаву прочность, ковкость и устойчивость к высоким температурам;

Б — ниобий применяется в сочетании с углеродом для стимулирования внутрикристаллических ферритных процессов;

С — селен стимулирует термоэлектрические и полупроводниковые свойства получаемого сплава;

Т — титан используется как аналог ниобия, повышающий вязкость;

У — углерод – основной компонент всех типов сталей, придающий прочность металлу и увеличивающий сопротивляемость окислению;

П — фосфор применяется как антикоррозийный пассиватор;

Х — хром – основной элемент, обеспечивающий антикоррозийные свойства;

Ц — цирконий,повышает их механические свойства и обрабатываемость.

Каждый из вышеприведенных элементом обладает различными свойствами, сочетание которых определяет широкий диапазон технических характеристик современной нержавейки. Двухзначные цифры в начале маркировки показывают среднее количество углерода, выраженное в десятых частях процентного состава, затем указывается буква, соответствующая легирующему компоненту, после которого стоит цифра, указывающая на количественный состав этого элемента в сплаве, выраженный в целых единицах.

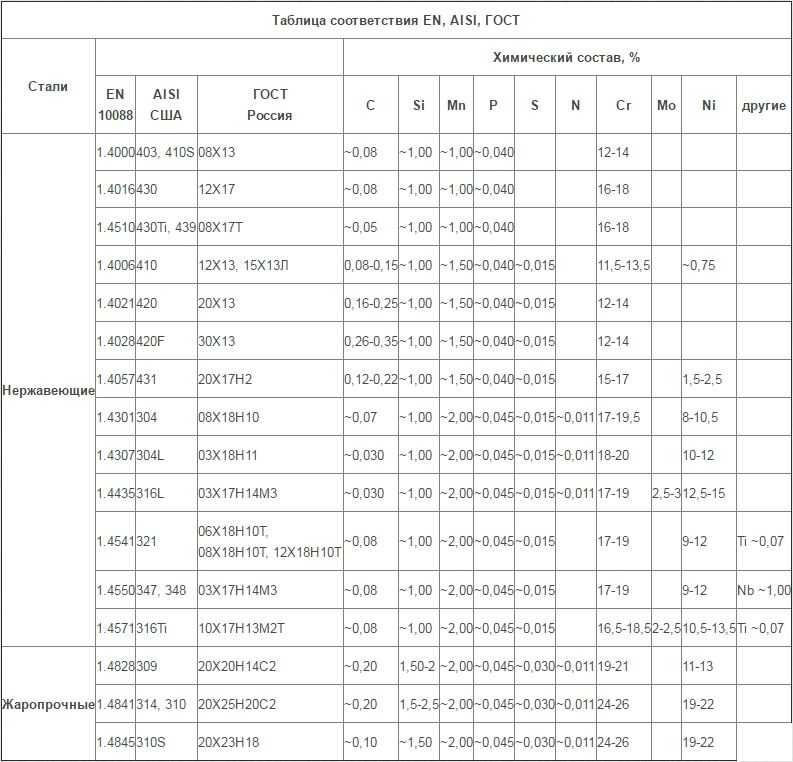

Нержавеющая сталь высокого качества отмечается буквой «А» в конце маркировочного кода, а наличие буквы «Ш» говорит о самом высшем качестве металла, изготовленного с пониженным содержанием посторонних примесей. Например, маркировка 04Х17Н13М2 обозначает, что в этой нержавеющей стали 0.04% углерода, 17 частей хрома, 13 никеля и 2 единицы молибдена. Ее аналогом является сталь AISI 316. Популярная марка стали 12Х18Н10Т включает 0.12% углерода, 18 частей никеля и 10 единиц титана. Ее импортный аналог – сталь AISI 321.

Импортный стальной прокат имеет отличные от вышеприведённых кодов маркировки, для которых существуют специальные таблицы и стандарты. Таким образом, специалисты подбирают нержавеющую сталь в зависимости от количества и наличия тех или иных химических элементов, содержащихся в сплаве. Подобный подход предоставляет возможность выбора металла, который будет в точности соответствовать поставленным задачам.

Популярная марка стали 12Х18Н10Т включает 0.12% углерода, 18 частей хрома , 10 единиц никеля и 0,8-1,2% титана. Ее импортный аналог – сталь AISI 321.

Импортный стальной прокат имеет отличные от вышеприведённых кодов маркировки, для которых существуют специальные таблицы и стандарты. Таким образом, специалисты подбирают нержавеющую сталь в зависимости от количества и наличия тех или иных химических элементов, содержащихся в сплаве. Подобный подход предоставляет возможность выбора марки нержавеющий стали, который будет в точности соответствовать поставленным задачам.

Понимание марок нержавеющей стали | Центр знаний

10 минут | 13 окт 2021

Какие бывают марки нержавеющей стали? Во-первых, давайте посмотрим, что такое нержавеющая сталь.

Это сплавы на основе железа, содержащие не менее 10,5% хрома. Хром защищает железо и предотвращает ржавление, свойство, известное как пассивация.

Это сплавы на основе железа, содержащие не менее 10,5% хрома. Хром защищает железо и предотвращает ржавление, свойство, известное как пассивация.Однако «нержавеющая сталь» — не совсем точное определение. Он более устойчив к пятнам, чем нержавеющий. Различные марки нержавеющей стали со временем разрушаются. На потускнение нержавеющей стали, в зависимости от класса, могут уйти годы, поэтому это все еще отличный материал, если вам нужна коррозионная стойкость.

Нержавеющая сталь — это просто покрытие? Нет. Сплавы вплавляются в саму сталь. Нержавеющие стали состоят из различных комбинаций различных металлов. Следующий вопрос может звучать так: «Какой сорт нержавеющей стали лучше?» Марки и области применения нержавеющей стали идут рука об руку. Выбор правильного сводится к определению того, какой сплав лучше всего подойдет для вашего применения.

Нержавеющие стали классифицируются по семействам, которых пять:

Семья | Свариваемость | Пластичность | Устойчивость к высоким температурам |

Аустенитный | Высокий | Высокий | Высокий |

Ферритный | Низкий | Средний | Высокий |

Мартенситный | Низкий | Низкий | Низкий |

Дуплекс | Высокий | Средний | Низкий |

Дисперсионное твердение | Низкий | Средний | Низкий |

Марки нержавеющей стали относятся к этим семействам, что отражает их металлургическую структуру.

Семья | Сводка | Характеристики | Использование |

Аустенитная | -Содержит минимум 16% хрома и 6% никеля – Наиболее широко используемые нержавеющие стали в мире | -Отличная коррозионная стойкость – Отличные характеристики как при высоких, так и при низких температурах – Немагнитные после отжига – Великолепные гигиенические качества с отличной очищаемостью | – Общие для продуктов питания и здравоохранения -Популярно для производства уличных корпусов |

Ферритный | – Количество хрома колеблется от 10,5% до 18% – Низкое содержание никеля (до 1%) делает его особенно экономичным. – Более низкий коэффициент теплового расширения и более высокая теплопроводность, чем у аустенитной нержавеющей стали | – Хорошая коррозионная стойкость -Магнитный – Устойчивость к коррозионному растрескиванию под напряжением | – Отлично подходит для приложений, связанных с передачей тепла, например, для кухонной утвари. – Также популярен в автомобильной промышленности для выхлопных газов и топливопроводов. |

Мартенситный | – Содержание хрома колеблется от 10,5% до 18%, углерода 0,15% и марганца 0,1%. – Содержание углерода позволяет проводить отпуск и закалку | – Стойкость к коррозии в мягких средах -Магнитный – Неспособность к холодной штамповке | – лезвия ножей – хирургические инструменты – бритвенные лезвия |

Дуплекс | – С высоким содержанием хрома и низким содержанием никеля – Сочетает в себе лучшее из семейств аустенитных и ферритных металлов – Отожженная структура на 50% состоит из аустенита и на 50% из феррита – Низкое содержание никеля означает низкую стоимость | -Отличная стойкость к точечной и щелевой коррозии – Высокая стойкость к коррозионному растрескиванию под напряжением -Высокий предел текучести – плохая формуемость и обрабатываемость -Магнитный | -Теплообменники Также используется в: – Морские нефтегазовые установки – Химические и нефтехимические заводы |

Дисперсионное твердение | – Содержит 17% хрома и 4% никеля – Прочность может быть увеличена за счет добавления титана, алюминия и других сплавов | – коррозионная стойкость от хорошей до отличной – Может достигать высокой прочности при простой термообработке – Сварка может снизить коррозионную стойкость за счет чрезмерного старения и повышения чувствительности -Магнитный | – Контейнеры для ядерных отходов – лопатки турбины Также используется в: – аэрокосмическая промышленность – Оборудование для целлюлозно-бумажной промышленности |

Объяснение марок нержавеющей стали

Что означает 304 для нержавеющей стали? Это оценка. Внутри семейств есть сорта, каждый из которых имеет определенные свойства. Сорта не связаны с качеством нержавеющей стали — каждый из них разработан для определенной цели — и не все сорта подходят для каждого применения. Лучшая нержавеющая сталь для производства кухонной техники не будет лучшей для шарикоподшипников.

Внутри семейств есть сорта, каждый из которых имеет определенные свойства. Сорта не связаны с качеством нержавеющей стали — каждый из них разработан для определенной цели — и не все сорта подходят для каждого применения. Лучшая нержавеющая сталь для производства кухонной техники не будет лучшей для шарикоподшипников.

Несколько слов о стандартах: Американский институт чугуна и стали (AISI) и Общество автомобильных инженеров (SAE) годами разрабатывали спецификации стали, которые часто были взаимозаменяемыми. Из-за сходства они были объединены в одну перекрывающуюся систему AISI/SAE. Обозначение AISI больше официально не используется, но неофициально это название все еще используется. EN являются стандартом для европейских марок нержавеющей стали, хотя AISI/SAE чрезвычайно популярны.

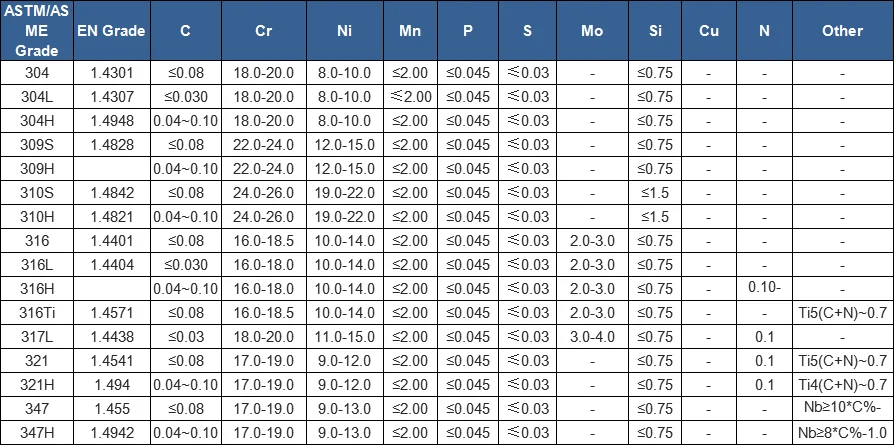

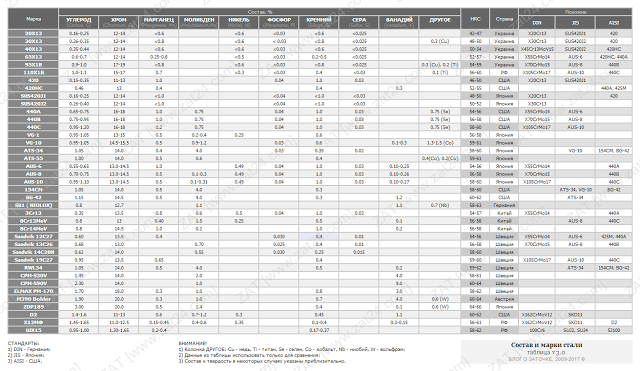

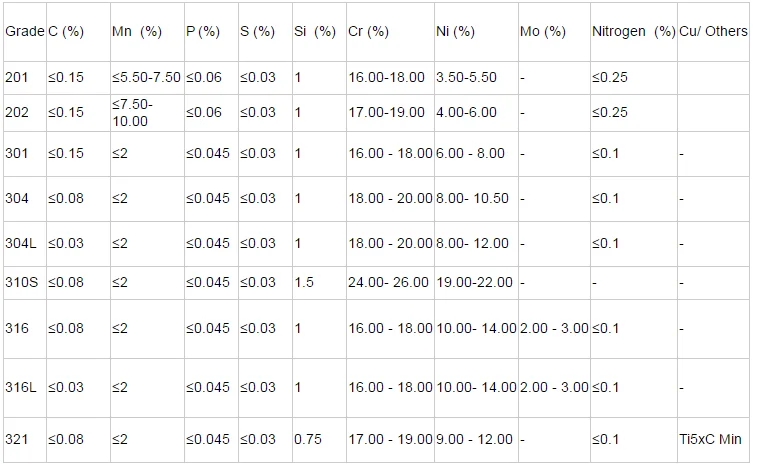

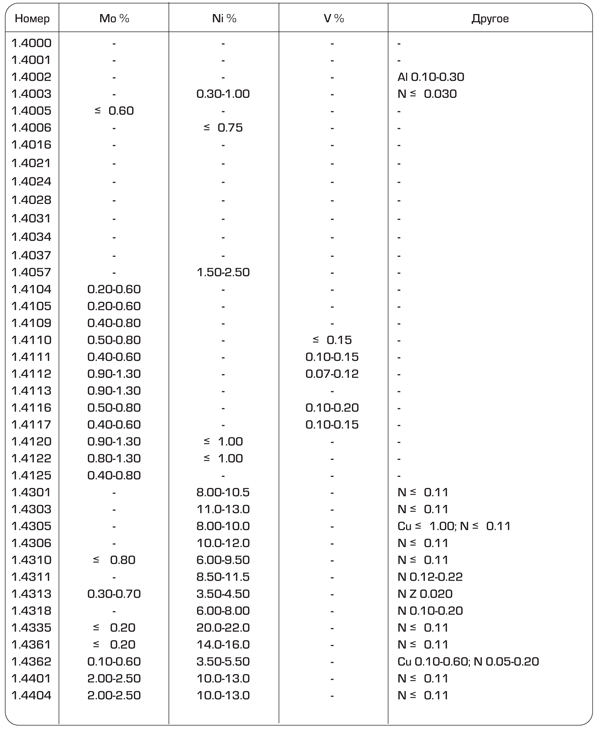

Таблица марок нержавеющей стали

Ниже указан состав марок нержавеющей стали.

Обозначения | Химический состав Стандарты AISI-Type/SAE и EN (только основные элементы) % содержания является максимальным, если не указан диапазон | |||||||||||

Тип AISI/SAE | ЕН | С, ≤ | Мн, ≤ | Р, ≤ | Ю, ≤ | Si, ≤ | Кр | Никель | Пн | С, ≤ | Прочие элементы ≤, УОС | |

302 | 1. | 0,15 | 2,00 | 0,045 | 0,03 | 0,75 | 17,0-19,0 | 8,0-10,0 | – | 0,10 | – | |

303 | 1.4305 | 0,15 | 2,00 | 0,2 | ≥0,15 | 1,00 | 17.0-19.0 | 8,0-10,0 | – | – | – | |

304 | 1.4301 | 0,08 | 2,00 | 0,045 | 0,03 | 1,00 | 18.0-20.0 | 8,0-11,0 | – | – | – | |

304л | 1.4307 | 0,03 | 2,00 | 0,045 | 0,03 | 1,00 | 18,0-20,0 | 8,0-11,0 | – | – | – | |

308 | 1. | 0,08 | 2,00 | 0,045 | 0,03 | 1,00 | 19,0-21,0 | 10,0-12,0 | – | – | – | |

310 | 1,4845 | 0,25 | 2,00 | 0,045 | 0,03 | 1,5 | 24,0-26,0 | 19,0-22,0 | – | – | – | |

316 | 1.4401 | 0,08 | 2,00 | 0,045 | 0,030 | 1,00 | 16,0-18,0 | 10,0-14,0 | 2.00-3.00 | – | – | |

316л | 1.4404 | 0,03 | 2,00 | 0,045 | 0,030 | 1,00 | 16,0-18,0 | 10,0-14,0 | 2. | – | – | |

317 | 1.4449 | 0,08 | 2,00 | 0,045 | 0,03 | 1,00 | 18,0-20,0 | 11,0-15,0 | 3,0-4,0 | 0,1 | – | |

321 | 1.4541 | 0,08 | 2,00 | 0,045 | 0,03 | 1,00 | 17,0-19,0 | 9,0-12,0 | – | 0,10 | ≥ Ti 5×(C+N), ≤ 0,70 | |

347 | 1.4550 | 0,08 | 2.00 | 0,045 | 0,03 | 1,00 | 17,0-19,0 | 9,0-12,0 | – | – | ≥ Cb 10 × C, ≤ 1,00 | |

904л | 1,4539 | 0,02 | 2,00 | 0,045 | 0,035 | 1,00 | 19,0-23,0 | 23,0-28,0 | 4. | 0,1 | Cu 1,00-2,00 | |

| 409 | 1.4512 | 0,030 | 1,00 | 0,040 | 0,015 | 1,00 | 10.50-12.50 | – | 6 х (C+N) до 0,65 | – | |

430 | 1.4016 | 0,12 | 1,00 | 0,04 | 0,03 | 1,00 | 16,0-18,0 | – | – | – | – | |

430Ф | 1.4105 | 0,12 | 1,25 | 0,06 | ≥0,15 | 1,00 | 16,0-18,0 | – | – | – | – | |

444 | 1. | 0,025 | 1,00 | 0,04 | 0,03 | 1,00 | 17,5-19,5 | 1,00 | 1,75-2,50 | 0,035 | Ti+Cb 0,20+4 × (C+N)-0,80 | |

| 410 | 1.4006 | 0,08-0,15 | 1,00 | 0,04 | 0,03 | 1,00 | 11,5-13,5 | – | – | – | – |

416 | 1.4005 | 0,15 | 1,25 | 0,06 | ≥0,15 | 1,00 | 12,0-14,0 | – | – | – | – | |

420 | 1. | 0,15, ≥ | 1,00 | 0,04 | 0,03 | 1,00 | 12,0-14,0 | – | – | – | – | |

431 | 1.4057 | 0,2 | 1,00 | 0,04 | 0,03 | 1,00 | 15,0-17,0 | 1,25-2,50 | – | – | – | |

440А | 1.4109 | 0,60-0,75 | 1,00 | 0,04 | 0,03 | 1,00 | 16,0-18,0 | – | ≤0,75 | – | – | |

440Б | 1.4112 | 0,75-0,95 | 1,00 | 0,04 | 0,03 | 1,00 | 16,0-18,0 | – | ≤0,75 | – | – | |

440К | 1. | 0,95-1,20 | 1,00 | 0,04 | 0,03 | 1,00 | 16,0-18,0 | – | ≤0,75 | – | – | |

| 2205 | 1.4462 | 0,03 | 2,00 | 0,03 | 0,02 | 1,00 | 22,0-23,0 | 4,5-6,5 | 3,0-3,5 | 0,14-0,20 | – |

2304 | 1.4362 | 0,03 | 2,5 | 0,04 | 0,03 | 1,00 | 21,5-24,5 | 3,0-5,5 | 0,05-0,60 | 0,05-0,60 | – | |

15-5 PH / 631 | 1,4568 | 0,07 | 1 | 0,04 | 0,03 | 1 | 14,0-15,5 | 3,5-5,5 | – | – | 2,5-4,5 Cu; 0,15-0,45 Нб | |

17-4 РН / 630 | 1. | 0,07 | 1 | 0,04 | 0,03 | 1 | 15,5-17,5 | 3,0-5,0 | – | – | 3,0-5,0 Cu; 0,15-0,45 Нб | |

Данные являются ориентировочными, и на них нельзя полагаться вместо полной спецификации. Свойства и значения варьируются в зависимости от характера, продукта и размеров продукта. Проконсультируйтесь с производителем продукта. Никакая ответственность не будет принята.

Что такое нержавеющая сталь 18/8?

Иногда можно увидеть нержавеющую сталь марки 304, называемую 18/8. Это относится к среднему составу 304 из 18% хрома и 8% никеля. Что такое нержавеющая сталь 18/10? Снова 18% хрома, но на этот раз 10% никеля. Это также соответствует стандарту нержавеющей стали 304.

А как насчет нержавеющей стали марок 18/10 по сравнению с 18/8, когда обе они попадают в диапазон 304? Дополнительный никель в 18/10 обеспечивает немного большую коррозионную стойкость и устойчивость к нагреву.

Сравнение марок нержавеющей стали

Давайте рассмотрим еще несколько сравнений, которые помогут вам увидеть, как другие сплавы влияют на качество сплава.

Нержавеющая сталь 304 и 316

Это две наиболее широко используемые нержавеющие стали, из которых наиболее популярна нержавеющая сталь марки 304. Большая часть этого связана с экономикой.

Стоимость нержавеющей стали обычно зависит от используемых сплавов, и большая часть этих затрат сводится к содержанию хрома. Теперь учтите, что нержавеющая сталь марки 316

содержит минимум 2,0% молибдена. Насколько хорошо 304 противостоит окислению, 316 более устойчив к коррозии и лучше выдерживает суровые условия.

Молибден также является дорогим элементом, что делает 316 более дорогим сортом. Выбор нержавеющей стали 304 или 316 зависит от вашего применения и бюджета.

Прочность нержавеющей стали 304 и 316

Минимум 2,0% молибдена в марке 316 также придает ему большую прочность, чем 304. Молибден упрочняет и упрочняет сталь, хотя его основная функция состоит в том, чтобы противостоять коррозии от хлоридов, таких как соль.

Молибден упрочняет и упрочняет сталь, хотя его основная функция состоит в том, чтобы противостоять коррозии от хлоридов, таких как соль.

Нержавеющая сталь 304 и 321

Они тоже очень похожи. Нержавеющая сталь 304 имеет хорошую стойкость к окислению до 1598°F (870°C) при прерывистой работе. При непрерывной эксплуатации она составляет 1697˚F (925˚C). Методы изготовления, такие как ковка, требуют горячей обработки. Это происходит после равномерного нагрева до 2100˚F – 2300˚F (1149 – 1260˚C).

Нержавеющая сталь 321 по существу 304 стабилизирована добавками титана. Это уменьшает или предотвращает выделение карбида во время сварки. Именно поэтому 321 является предпочтительным сортом для применений, когда диапазон температур не превышает 1652˚F (900°С). Это сочетает в себе высокую прочность, устойчивость к образованию накипи и фазовую стабильность с соответствующей коррозионной стойкостью в воде.

Нержавеющая сталь 304 и 430

В чем разница между нержавеющей сталью 304 и 430? Они очень похожи, за исключением ценника. Нержавеющая сталь 430 стоит меньше, чем 304 из-за состава. В то время как 304 содержит никель, 430 не содержит никель. Это не только делает 304 более устойчивым к коррозии, но и более дорогим. Если вы выбираете нержавеющую сталь 304 или нержавеющую сталь 430, сравните срок службы вашего приложения с вашим бюджетом, чтобы принять решение.

Нержавеющая сталь 430 стоит меньше, чем 304 из-за состава. В то время как 304 содержит никель, 430 не содержит никель. Это не только делает 304 более устойчивым к коррозии, но и более дорогим. Если вы выбираете нержавеющую сталь 304 или нержавеющую сталь 430, сравните срок службы вашего приложения с вашим бюджетом, чтобы принять решение.

Нержавеющая сталь 420 или 304

Марка 420 обладает чрезвычайно высокой прочностью на растяжение при закалке и снятии напряжений. Обычно 420 имеет предел прочности на разрыв около 586 МПа. Хотя это высокое значение, оно не превышает 304, что составляет 621 МПа. Однако при закалке и снятии напряжения предел прочности на растяжение стали 420 достигает 1586 МПа, что более чем вдвое больше, чем у стали 304 после отжига. Следовательно, 420 — лучший выбор для тяжелых условий эксплуатации. На самом деле, диапазон 400 включает в себя самые твердые сорта.

Можно ли закалить нержавеющую сталь 304? Это аустенитная нержавеющая сталь, поэтому ни одна из этих марок не может быть упрочнена термической обработкой. Однако твердость нержавеющей стали 304 можно улучшить закалкой. Кроме того, обработку на твердый раствор или отжиг можно проводить путем быстрого охлаждения после нагревания до 1850°F – 2048°F (1010°C – 1120°C).

Однако твердость нержавеющей стали 304 можно улучшить закалкой. Кроме того, обработку на твердый раствор или отжиг можно проводить путем быстрого охлаждения после нагревания до 1850°F – 2048°F (1010°C – 1120°C).

Что лучше, нержавеющая сталь 304 или 410?

Эти марки имеют 84% общего состава сплава. Марка 410 не содержит никеля, поэтому стоит меньше, чем 304. Она также популярна для деталей и компонентов, подвергающихся высоким нагрузкам, поскольку сочетает в себе прочность и коррозионную стойкость. Марка 304 мягче, но обладает большей коррозионной стойкостью. Марка 410 лучше подходит, например, для изготовления крепежа. Марка 304 лучше подходит, например, для изготовления более широкого ассортимента продукции, от бытовой техники до электрошкафов.

Проектирование собственного наружного ограждения

Если вы пришли сюда сегодня, чтобы узнать больше о нержавеющей стали для конструкции вашего корпуса, вам также необходимо знать о необходимых компонентах. Ознакомьтесь с нашим кратким руководством: Промышленные компоненты для уличных шкафов.

Ознакомьтесь с нашим кратким руководством: Промышленные компоненты для уличных шкафов.

Загрузите бесплатные САПР и попробуйте их перед покупкой

Загрузите бесплатные САПР и запросите бесплатные образцы, которые доступны для большинства наших решений. Это отличный способ убедиться, что вы выбрали именно то, что вам нужно. Если вы не совсем уверены, какой продукт подойдет вам лучше всего, наши специалисты всегда рады проконсультировать вас. Что бы вам ни понадобилось, вы можете рассчитывать на быструю доставку.

Запросите бесплатные образцы или загрузите бесплатные CAD прямо сейчас.

Вопросы?

Напишите нам по телефону [email protected] или свяжитесь с одним из наших экспертов для получения дополнительной информации об идеальном решении для вашей области применения 800-847-0486.

- Делиться

- Твитнуть г.

- Делиться

- Отрасли:

- Внутренние и наружные корпуса

- Промышленность и машины

- Оборудование

- Решения:

- Доступ к оборудованию

- Общая защита

- ОВКВ

- Материалы:

– EkipSteel EN

Перейти к содержимомуМарки нержавеющей сталиg66fl2021-09-10T10:43:13+03:00

Нержавеющая сталь Нержавеющие стали представляют собой сплавы черных металлов, содержащие не менее 12% Cr, и это количество необходимо для предотвращения образования ржавчины в атмосфере (поэтому они называются нержавеющими). Очень немногие марки нержавеющей стали содержат более 30% Cr или менее 50% железа. Они приобретают свои нержавеющие свойства, образуя невидимую и липкую оксидную пленку с высоким содержанием хрома. Этот оксид образуется в присутствии кислорода и самовосстанавливается.

Они приобретают свои нержавеющие свойства, образуя невидимую и липкую оксидную пленку с высоким содержанием хрома. Этот оксид образуется в присутствии кислорода и самовосстанавливается.

Хром, инактивирующий поверхность железа, образует оксидную пленку, защищающую металлическую основу от коррозии. Этот оксидный слой изменяет электрохимические свойства стали и, таким образом, добавляет свойства, защищающие сталь от агрессивной среды. Слой оксида хрома тонкий, прочный и непроницаемый, и на него сильно влияет поведение поверхности металла.

Нержавеющие стали, которые в настоящее время имеют более 200 типов и новые типы которых все еще открываются, имеют очень широкий спектр применения в промышленности и производственных секторах для различных целей. При добавлении нового элемента приобретается несколько свойств. Таким образом, к стали добавляются такие свойства, как прочность, коррозионная стойкость и легкость механической обработки.

Классификация нержавеющих сталей Нержавеющие стали можно разделить на четыре основные группы в зависимости от их металлургической структуры.

Аустенитные нержавеющие стали содержат хром в диапазоне 16–26 %, а содержание никеля варьируется от 3,55 % до 37 %. В то время как углерод, один из других легирующих элементов, варьируется в пределах 0,03-0,25%, другие свойства, ожидаемые от материала, обеспечиваются добавлением таких элементов, как молибден, ниобий и титан. Несмотря на высокую стоимость, эта группа сталей является наиболее распространенной группой нержавеющих сталей. Аустенитные нержавеющие стали нельзя упрочнять термической обработкой, поскольку они сохраняют аустенитную микроструктуру с гранецентрированной кубической решеткой как при комнатной, так и при повышенных температурах. Их пластичность, ударная вязкость и формуемость превосходны даже при низких температурах. Они обладают очень хорошей коррозионной стойкостью и оптимальной свариваемостью.

Аустенитная нержавеющая сталь не обладает магнитными свойствами и может быть закалена в холодном состоянии. Можно применять горячее и холодное лечение, но во время лечения они могут затвердеть. Таким образом, они устойчивы к ударам и с ними непросто обращаться. По сравнению с мартенситными и ферритными нержавеющими сталями они обладают лучшей жаростойкостью и очень хорошей коррозионной стойкостью. Нержавеющие стали марок 302, 304 и 316 являются общеизвестными типами аустенитной нержавеющей стали. Нержавеющая сталь марки 304 стабилизирована добавками легирующих элементов титана (321) и ниобия (347).

Можно применять горячее и холодное лечение, но во время лечения они могут затвердеть. Таким образом, они устойчивы к ударам и с ними непросто обращаться. По сравнению с мартенситными и ферритными нержавеющими сталями они обладают лучшей жаростойкостью и очень хорошей коррозионной стойкостью. Нержавеющие стали марок 302, 304 и 316 являются общеизвестными типами аустенитной нержавеющей стали. Нержавеющая сталь марки 304 стабилизирована добавками легирующих элементов титана (321) и ниобия (347).

Аустенитные нержавеющие стали имеют более высокий коэффициент теплового расширения, более низкий коэффициент теплопроводности, более высокое электрическое сопротивление и более низкую температуру плавления по сравнению с углеродистыми сталями.

Аустенитные нержавеющие стали обладают хорошей коррозионной стойкостью, особенно в окислительных или восстановительных средах. Для повышения коррозионной стойкости этого типа нержавеющей стали ферритообразующее действие хрома устраняется добавлением аустенитообразующих легирующих элементов.

- Обладают отличной коррозионной стойкостью.

- Отличные возможности сварки.

- Поскольку они пластичны, им легко придавать форму.

- Они гигиеничны, их легко чистить и обслуживать.

- Обладают хорошими механическими свойствами при высоких температурах.

- Отличные механические свойства при низких температурах.

- Немагнитные (отожженные).

- Их прочность можно повысить только закалкой. г.

Ферритные нержавеющие стали в основном представляют собой сплавы железа и хрома, содержащие 12-30% Cr. Эти сплавы называются ферритными. Их обычно используемые типы представляют собой ферритные нержавеющие стали марок 405 и 430. Они имеют кубическую структуру центра объема. Их структуры в основном остаются ферритными при обычной термической обработке. Требуемые свойства достигаются введением карбидообразующих и легирующих элементов, стабилизирующих ферритную структуру, таких как молибден, алюминий, кремний, ниобий, титан. Эти стали ферромагнитны и обладают высокой механической прочностью. Поскольку содержание углерода в них колеблется в пределах 0,02-0,2%, они не могут быть упрочнены термической обработкой и легко поддаются экструзии. При холодной штамповке пластичность материала снижается, а прочность увеличивается. Процессы, применяемые в этих сталях между 400 o C и 510 o C приводят к хрупкости и снижают ударную вязкость по Шарпи материала.

Эти стали ферромагнитны и обладают высокой механической прочностью. Поскольку содержание углерода в них колеблется в пределах 0,02-0,2%, они не могут быть упрочнены термической обработкой и легко поддаются экструзии. При холодной штамповке пластичность материала снижается, а прочность увеличивается. Процессы, применяемые в этих сталях между 400 o C и 510 o C приводят к хрупкости и снижают ударную вязкость по Шарпи материала.

Для решения проблемы пластичности стандартных ферритных нержавеющих сталей были разработаны и серийно производятся новые ферритные нержавеющие стали с низким содержанием углерода и азота. Они обеспечивают такую же коррозионную стойкость, как никельсодержащие нержавеющие стали, но они экономичны, так как нет необходимости в никеле в качестве легирующего элемента. В любом случае использование ферритных нержавеющих сталей более ограничено, чем аустенитных нержавеющих сталей, из-за их низкой пластичности, чувствительности к надрезам и низкой свариваемости.

- Их коррозионная стойкость от умеренной до хорошей улучшена за счет увеличения содержания хрома.

- Их прочность не может быть повышена термической обработкой и они используются только в отожженном виде.

- Низкая свариваемость.

- Они не так легко формуются, как аустенитные стали.

Дуплексные нержавеющие стали представляют собой материалы с высокой коррозионной стойкостью и высокими механическими свойствами, поскольку они представляют собой тип стали с высоколегирующими элементами, которые вместе содержат ферритную и аустенитную фазы. Благодаря своим превосходным свойствам по сравнению с однофазными нержавеющими сталями сегодня они предпочтительны в нескольких областях.

Соотношение фаз аустенита и феррита в таких сталях желательно составлять 50%/50%. В то время как ферритная фаза обеспечивает стойкость к механическому растрескиванию и коррозионному растрескиванию под напряжением, аустенитная фаза обеспечивает пластичность и общую коррозионную стойкость. Содержание углерода находится в пределах 0,03-0,04%. Чаще всего используется дуплексная нержавеющая сталь марки 2205. Ферритная фаза имеет кубическую объемно-центрированную форму, а аустенитная фаза имеет кубическую гранецентрированную форму.

Содержание углерода находится в пределах 0,03-0,04%. Чаще всего используется дуплексная нержавеющая сталь марки 2205. Ферритная фаза имеет кубическую объемно-центрированную форму, а аустенитная фаза имеет кубическую гранецентрированную форму.

Они обладают лучшей коррозионной стойкостью под напряжением по сравнению с аустенитными сталями, а также лучшей ударной вязкостью и пластичностью по сравнению с ферритными сталями. Кроме того, когда две фазы существуют вместе, они демонстрируют предел текучести от 550 до 69.0 МПа даже в отожженном состоянии, что примерно в два раза превышает предел текучести одного типа стали. Доступные коммерческие марки содержат 22-26% хрома, 4-7% никеля, максимум 4,5% молибдена, примерно 0,7% меди и вольфрама и 0,08-0,35% азота.

Дуплексные нержавеющие стали классифицируются по уравнению PRE (эквивалент стойкости к точечной коррозии). Значение, полученное из уравнения PRE, прямо пропорционально сопротивлению материала точечной коррозии.

- Обладают высокой устойчивостью к коррозии под напряжением.

- Обладают более высокой коррозионной стойкостью в среде, где нет ионов хлора.

- Обеспечивают более высокую механическую прочность по сравнению с аустенитными и ферритными сталями.

- Обладают хорошей формуемостью.

- Высокая свариваемость.

Стали с содержанием углерода более 0,1% имеют аустенитную микроструктуру при высоких температурах. Это сплавы железа, хрома и углерода с четырехугольной структурой центра объема. Они обладают ферромагнитными свойствами и могут быть закалены термической обработкой. Их температура аустенизации находится в пределах 950-1050°C в зависимости от марки стали. Если сталь, выдержанную при этой температуре, закалить, получается мартенситная микроструктура. Высокая твердость и механическая прочность, получаемые таким образом, увеличиваются с увеличением процентного содержания углерода. Наиболее распространены марки стали 403, 410, 420 и 501. Коррозионная стойкость ниже по сравнению с ферритной и аустенитной нержавеющей сталью. Они используются в областях применения, где требуются прочность и устойчивость к механическим воздействиям, а также коррозионная стойкость.

Коррозионная стойкость ниже по сравнению с ферритной и аустенитной нержавеющей сталью. Они используются в областях применения, где требуются прочность и устойчивость к механическим воздействиям, а также коррозионная стойкость.

В зависимости от типа продукта мартенситные стали поставляются на рынок в отожженном или закаленном состоянии. Изделия, приобретаемые в отожженном виде, после формирования подвергаются процессу закалки (закалка + отпуск). Различные свойства получаются путем изменения температуры отпуска. Для получения наилучшей коррозионной стойкости очень важно соблюдать рекомендуемую температуру термообработки.

Мартенситные нержавеющие стали обычно используются в закаленном и отпущенном или отожженном состоянии. Тот факт, что критическая скорость охлаждения мартенситных нержавеющих сталей очень низкая, приводит к образованию мартенсита при медленном охлаждении, например, на спокойном воздухе. Их коррозионная стойкость в мартенситном состоянии очень хорошая. Они не теряют своих нержавеющих свойств до 815°C.

- Обладают умеренной коррозионной стойкостью.

- Термическая обработка может применяться для получения высокой прочности и твердости.

- Низкая свариваемость.

- Они магнетики.

Марки, наиболее используемые в нашей стране

304 – 304L: Это самая известная марка аустенитной группы. Обеспечивает высокую степень окисления до 400 °C. Его механическая стойкость и сопротивление трению особенно хороши. Его форма с низким содержанием углерода называется 304L. Применяется в производстве посуды, моек, бытовой техники, промышленных кухонь, химической и нефтехимической промышленности, пищевой промышленности, автомобилестроении, теплообменников и котлов.

316 – 316L – 316 Ti: Устойчив к температурам до 600 °C. Особенно хороши его сопротивление механическому разрыву и усадке. Благодаря содержанию молибдена он устойчив к окислению и кислотам. Его низкоуглеродистое состояние, устойчивое к температурам до 400 °C, — 316, а его разновидность с титановой стойкостью к высоким температурам и окислению — 316Ti. Применяется в химии, нефтехимической промышленности, паровых котлах, термостойких теплообменниках, различных котлоагрегатах. Группа 316L используется в молочном и атомном машиностроении и бумажной промышленности. Группа 316Ti используется в деталях насосов и компрессоров, котлах, печах и теплообменниках.

Применяется в химии, нефтехимической промышленности, паровых котлах, термостойких теплообменниках, различных котлоагрегатах. Группа 316L используется в молочном и атомном машиностроении и бумажной промышленности. Группа 316Ti используется в деталях насосов и компрессоров, котлах, печах и теплообменниках.

321: коррозионная стойкость повышена за счет добавления титана. Он устойчив к высоким температурам. Он используется в теплообменниках, сопротивлениях, выхлопных трубах, авиационной промышленности, пивоваренных заводах, химической промышленности.

309S: Высокая стойкость к окислению при температурах до 1050 °C. Применяется в производстве оборудования и деталей, устойчивых к высоким температурам.

310-310S: Высокая стойкость к окислению при температурах до 1100 °C. Применяется в печных деталях и оборудовании, устойчивых к высоким температурам, химической, нефтехимической промышленности.

430: Это наиболее часто используемый сорт ферритной группы. Обеспечивает хороший внешний вид поверхности. Его можно намагнитить, так как он не содержит никеля. Декоративное использование, глянцевые поверхности.

Его можно намагнитить, так как он не содержит никеля. Декоративное использование, глянцевые поверхности.

441: Обеспечивает высокую термостойкость и хорошую коррозионную стойкость. Его можно использовать в выхлопных системах, лифтах и теплообменниках.

200: Наиболее широко используемая группа 201 содержит наименьшее количество никеля. Внутри себя он классифицируется как J1-J2-J4-J6. Он дает лучшие результаты в процессах волочения благодаря содержанию меди в 204CU. Он используется в декоративных целях, на промышленных кухнях, в лифтах, на складах.

Перейти к началу

Марки нержавеющей стали | ChinaSavvy

Мы рады сообщить вам, что название нашей компании было изменено с Chinasavvy на Omnidex . Посетите наш новый веб-сайт для получения последних обновлений: «OmnidexCN» |

Нержавеющая сталь — это название, данное группе стальных сплавов, которые содержат более 12% хрома и подразделяются на следующие марки нержавеющей стали:

- Аустенитная марка

- Мартенситные марки

- Ферритные марки

Хром известен своим высоким сродством к кислороду и образует стабильную оксидную пленку (известную как пассивный оксидный слой) на поверхности нержавеющей стали. Этот слой формируется мгновенно в нормальной атмосфере, самовосстанавливается и восстанавливается после удаления. Эта пленка является причиной того, что нержавеющая сталь обладает такой высокой устойчивостью к коррозии.

Этот слой формируется мгновенно в нормальной атмосфере, самовосстанавливается и восстанавливается после удаления. Эта пленка является причиной того, что нержавеющая сталь обладает такой высокой устойчивостью к коррозии.

Примечание. См. также раздел «Максимальные рабочие температуры марок нержавеющей стали».

Аустенитные марки

Эта группа нержавеющих сталей содержит:

- 17% – 25% Хром

- 8% – 20% никель

- А также ряд дополнительных элементов, помогающих производителям добиться требуемых свойств.

Полностью отожженные условия этой марки обеспечивают ряд физических и механических свойств. Механические свойства могут быть дополнительно улучшены с помощью методов холодной обработки.

Сварка этих марок нержавеющей стали возможна, поскольку низкое содержание углерода приводит к меньшему количеству проблем во время сварки, чем при сварке мартенситных и ферритных марок. Эти нержавеющие стали также обычно немагнитны, однако они становятся слегка магнитными при использовании методов холодной обработки.

Основные аустенитные марки:

- Т302

- Т303

- Т304

- Т304Л

- Т310С

- Т316

- Т316Л

- Т321

- Т347

Т302

Оригинальная нержавеющая сталь марки 18/8 (18% хрома/8% никеля) общего назначения. Большинство других форм нержавеющей стали было разработано из этой марки, и она обладает следующими физическими свойствами:

- Отличная пластичность.

- Отличные сварочные характеристики

Т303

Этот сплав был специально разработан для механической обработки, при которой производство включает обширную обработку на автоматических винтовых станках.

Здесь добавляют серу или селен, чтобы обеспечить отличные свойства свободной обработки, а также отсутствие заедания. Однако добавление серы или селена приводит к снижению коррозионной стойкости стали — немного ниже, чем у T304. Не рекомендуется для сварки, эта марка не закаливается.

Т304

Обеспечивая наилучшие всесторонние характеристики, этот сорт нержавеющей стали является одним из самых универсальных и наиболее широко используемых. Благодаря более низкому содержанию углерода этот сорт демонстрирует немного более высокую устойчивость к коррозии, чем T302.

Благодаря более низкому содержанию углерода этот сорт демонстрирует немного более высокую устойчивость к коррозии, чем T302.

После сварки он менее подвержен межкристаллитной коррозии.

Т304Л

Низкоуглеродистая нержавеющая сталь, эта марка имеет коррозионную стойкость, аналогичную T304. Тем не менее, он обладает превосходной стойкостью к межкристаллитной коррозии после сварочных процессов для снятия напряжений. Этот сорт рекомендуется для использования в деталях, которые были изготовлены с помощью процессов сварки и, как следствие, не могут подвергаться отжигу.

Изделия, изготовленные с использованием этого сорта, ограничены максимальной рабочей температурой 426°C.

Т310С

Специально разработанный для эксплуатации при высоких температурах (максимум ± 1 100 °C), при которых требуется высокая прочность на ползучести, этот сорт, однако, не рекомендуется для длительных условий эксплуатации, так как может возникнуть хрупкость.

Этот сорт также является немагнитным при отжиге, а также при холодной обработке.

Т316

Этот морской сплав содержит от 2% до 3% молибдена — этот элемент помогает повысить устойчивость к коррозии. Этот сорт обладает превосходной коррозионной стойкостью при воздействии химических разъедающих агентов, а также более высокой стойкостью к коррозии в морских условиях по сравнению с другими сортами этой категории.

T316 имеет лучшее сопротивление ползучести и прочность при высоких температурах по сравнению с T304, а также более высокие свойства, когда речь идет о деформационном упрочнении.

Другие области применения этого сплава включают текстильную, химическую и бумажную промышленность.

Т316Л

Низкоуглеродистый сорт, он обладает коррозионной стойкостью, аналогичной T316. Однако он демонстрирует лучшую стойкость к межкристаллитной коррозии после процессов снятия напряжения и холодной обработки давлением. Детали, изготовленные из этого сорта, могут работать при температуре не выше 426°C.

Этот сорт будет рекомендован в тех случаях, когда детали производителя не могут быть впоследствии отожжены.

Т321

Это марка T304, стабилизированная добавлением титана. Титан добавляется в пять раз по сравнению с содержанием углерода. Это добавление титана помогает предотвратить межкристаллитную коррозию и обеспечивает стойкость к образованию накипи при высоких температурах (до 850°).

T321 имеет несколько более низкую коррозионную стойкость, чем T304, и его не рекомендуется использовать там, где требуется полировка до блеска или до зеркального блеска.

Т347

T347 представляет собой модифицированный сплав T304, стабилизированный добавлением тантала и колумбия. Рекомендуется для деталей, изготовленных методом сварки, которые не подлежат отжигу, содержание Колумбия обеспечивает следующие полезные свойства:

- Способствует сопротивлению межкристаллитной коррозии после снятия напряжения, обработки или сварки.

- Сдерживание осаждения вредных карбидов на границе зерна. г.

Этот сплав аналогичен по анализу сплаву Т321.

Мартенситные марки

Эти марки нержавеющей стали содержат:

- 12% – 14% Хром

- 0,08% – 2,00% Углерод

Из-за высокого содержания углерода в мартенситных сортах эти нержавеющие стали хорошо поддаются термообработке, используемой для придания различной механической прочности, например твердости.

Высокое содержание углерода также означает, что во время сварочных процессов требуется особая осторожность. Обратите внимание, что при термообработке мартенситных марок получается полезное сочетание механических свойств и коррозионной стойкости.

Мартенситные марки:

- Т409

- Т410

- Т420

- Т431

Т409

Конструкционная нержавеющая сталь T409 предназначена для использования в конструкциях, где механические свойства и стойкость к коррозии более важны, чем внешний вид, например, в автомобильных выхлопных системах.

Т410

Сталь жаропрочная и устойчивая к общей коррозии, легко поддается механической обработке и ковке. Обладая хорошими свойствами при холодной обработке, T410 не рекомендуется использовать в ситуациях, когда возникает сильная коррозия. Одна из самых доступных коррозионностойких нержавеющих сталей (для общего применения), она является магнитной и широко используется для производства столовых приборов.

Обладая хорошими свойствами при холодной обработке, T410 не рекомендуется использовать в ситуациях, когда возникает сильная коррозия. Одна из самых доступных коррозионностойких нержавеющих сталей (для общего применения), она является магнитной и широко используется для производства столовых приборов.

Т420

При более высоком содержании углерода, чем у Т410, он имеет более высокую твердость (± 500 по Бринеллю). После закалки или отпуска T420 обладает оптимальной коррозионной стойкостью и, как и T410, является магнитным при любых условиях.

Т431

Никелевая нержавеющая сталь T431 предназначена для процессов термообработки для достижения максимально возможных механических свойств. Кроме того, магнитный в любых условиях, этот тип имеет лучшую коррозионную стойкость по сравнению с T410 и T430.

Ближайшие соответствующие спецификации для мартенситных марок:

Ферритные марки

Ферритные марки содержат:

- Минимум 17% хрома

- 0,08% – 2,0% Углерод

Повышенное содержание хрома приводит к повышенной коррозионной стойкости при более высоких температурах, но не обладает механическими свойствами, поскольку эти марки не могут подвергаться термической обработке.

4324

4324 4303

4303 00-3.00

00-3.00 00-5.00

00-5.00 4521

4521 4021

4021 4125

4125 4542

4542