Нержавеющая сталь это какой металл: Нержавейка – цветной или черный металл?

alexxlab | 10.05.1988 | 0 | Разное

Что такое нержавеющая сталь? [ Часть 2]

Нержавейка или нержавеющая сталь — это прочный металл, легированная сталь, отличающийся качеством высокой стойкости к коррозии. Устойчивость к коррозии в атмосфере и агрессивных средах, воздействию различных температур обеспечивают легирующие элементы, входящие в состав этого металла. Давайте рассмотрит некоторые важные особенности нержавеющей стали.

Предел текучести

В зависимости от марки нержавеющая сталь может обладать высокой прочностью и низким удлинением или низкой прочностью и высоким удлинением. По пределу текучести они очень хорошо уступают углеродистым сталям.

Прочность при высоких температурах

Нержавеющая сталь сравнительно лучше других углеродистых сталей работает при более высоких температурах. Она показывает лучшую огнестойкость благодаря высокому коэффициенту сохранения прочности при повышенных температурах (выше 500° C). Она также имеет лучший коэффициент сохранения жесткости, чем углеродистая сталь при температуре выше 300 ° C.

Предел прочности

Что касается прочности на разрыв , нержавеющая сталь превосходит такие материалы, как алюминий, латунь и низкоуглеродистая сталь.

Самый высокий предел прочности наблюдается у дисперсионно-твердеющих и мартенситных марок. Эти марки могут иметь предел прочности на разрыв, который в два раза больше, чем у широко распространенных марок 304 и 316. В частности, дуплексная сталь имеет высокое соотношение прочности и пластичности.

Криогенная стойкость

Некоторые марки нержавеющей стали отлично справляются с работой в более широком диапазоне температур. Аустенитные стали демонстрируют исключительную вязкость и повышенную прочность на разрыв при отрицательных температурах. Это расширяет сферу их использования, значительно открывая новые возможности для современных приложений.

С другой стороны, ферритные, мартенситные и дисперсионно-твердые марки не так хороши при криогенных температурах, поскольку их ударная вязкость падает при понижении температуры.

Пластичность

Пластичность различных марок нержавеющей стали может существенно отличаться. Некоторые марки обладают высокой пластичностью, что позволяет использовать сложные процессы глубокой вытяжки.

Более высокая скорость упрочнения

Это свойство относится к способности металла увеличивать свою прочность за счет процессов холодной обработки. Нержавеющая сталь может быть подвергнута отжигу и холодной обработке, чтобы довести ее прочность до желаемого уровня.

Это означает, что одну и ту же марку стали можно использовать в различных областях, изменяя ее прочность. Например, одну и ту же сталь можно использовать в качестве пружины или гнущейся проволоки путем отжига и холодной обработки.

Электропроводность и магнетизм

Источник: Matweb

Как и все металлы, нержавеющая сталь проводит электричество. Однако, как и у всех сталей, эта проводимость чрезвычайно мала.

В отраслях, где высоки гигиенические стандарты или электроприборы могут подвергаться воздействию коррозионной или влажной среды, для защиты используются корпуса из нержавеющей стали.

Аустенитные нержавеющие стали немагнитны, однако холодная обработка может использоваться для создания магнитных свойств некоторых марок. Все остальные типы обладают магнитными свойствами.

Химические свойства нержавеющей стали

Химические свойства делают этот материал особенным и придают ему уникальность.

Высокая стойкость к окислению

Это отличительное свойство нержавеющей стали обеспечивает ее многочисленные уникальные применения в промышленности. Высокая стойкость к окислению – результат наличия хрома в нержавеющей стали. В некоторых сортах процентное содержание хрома может доходить до 26%.

Другие металлы могут быть защищены покрытиями и антикоррозийными красками, но как только они стираются, начинается коррозия. В случае нержавеющей стали любое удаление естественного покрытия оксида хрома из-за повреждения поверхности сопровождается образованием нового покрытия на открытой поверхности, которое предотвращает коррозию.

Биологическая инертность

Нержавеющая сталь биологически инертна, что делает ее логичным выбором для медицинского оборудования, такого как хирургические инструменты, травматические винты и пластины.

Устойчивость к кислотам, щелочам и органическим материалам

Нержавеющая сталь устойчива к воздействию широкого спектра соединений. Она устойчива к кислотам, щелочам, а также к органическим соединениям. Устойчивость к кислотам различается для разных марок. Некоторые сорта могут противостоять высококонцентрированным кислотам, в то время как другие могут быть устойчивы только к низким концентрациям.

Подобная инертность наблюдается с щелочными и органическими соединениями. Это делает нержавеющую сталь очень подходящим материалом для использования в химической промышленности при хранении, транспортировке и других процессах.

Нержавеющая сталь также легко противостоит воздействию влаги, солей, серы, углекислого газа и хлоридов. Это помогает ему выжить в нескольких суровых условиях в течение более длительного периода, чем большинство других металлов.

Прочие свойства

Важные свойства не ограничиваются только механическими и химическими свойствами. В приведенном ниже списке есть и другие, которые пригодятся для различных областей промышленности.

В приведенном ниже списке есть и другие, которые пригодятся для различных областей промышленности.

Возможность вторичной переработки

Как уже упоминалось, нержавеющая сталь может быть переработана для производства новых изделий. Это снижает нагрузку на окружающую среду, поскольку для производства стали требуется меньше сырья, а также уменьшает образование отходов.

Ее небиоразлагаемая природа также предотвращает загрязнение ресурсов, поскольку она не разлагается и не просачивается в почву или водоемы.

Легко обрабатывается

Нержавеющая сталь хорошо поддается механической обработке, что позволяет дизайнеру создавать изделия сложной формы. Лазерная резка нержавеющей стали, обработка на станках с ЧПУ, гибка и т.д. доступны без специального оборудования.

Чистота

Изделия из нержавеющей стали легко чистить с помощью бытовых нетоксичных средств, таких как стиральный порошок, мыло или чистящие жидкости. Это позволяет им долго сохранять новый вид, увеличивая срок службы.

Это в конечном итоге снижает потери и делает первоначальную относительно дорогую покупку окупаемой в долгосрочной перспективе.

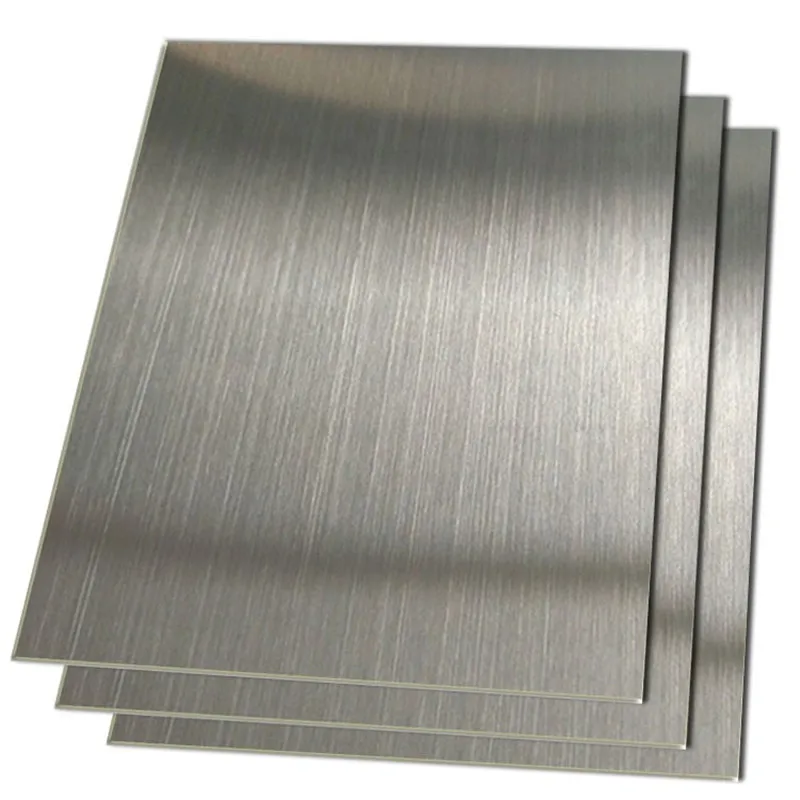

Эстетическая привлекательность

Изделия из нержавеющей стали имеют яркий блеск, что делает их идеальным выбором для открытых поверхностей. Доступен широкий выбор вариантов отделки – от яркого до матового. Она может быть матовой, гравированной, рельефной или тонированной.

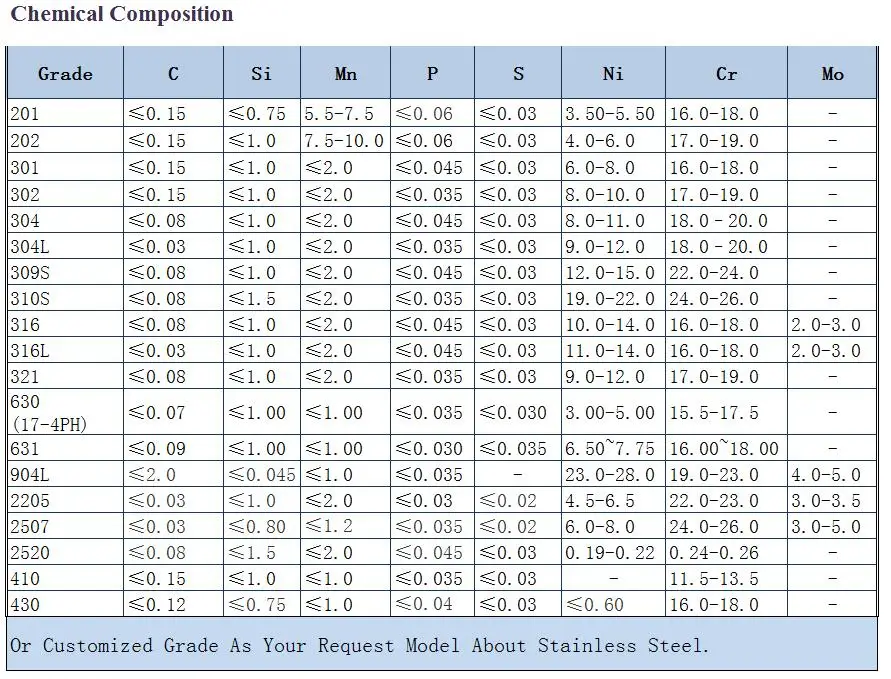

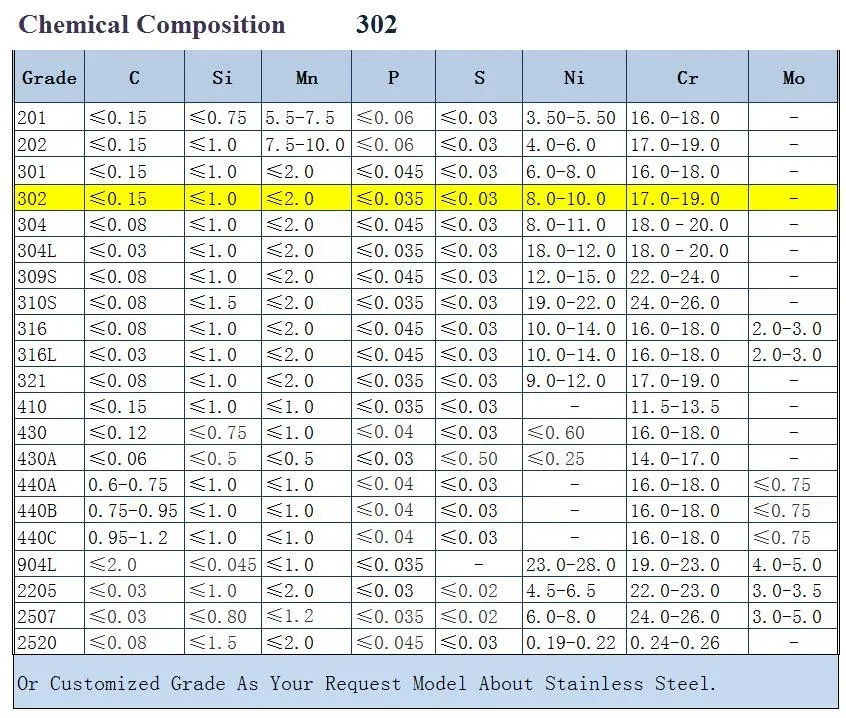

Легирующие элементы

Что касается нержавеющей стали, на выбор предлагается большое количество марок. В зависимости от добавляемого легирующего элемента свойства могут значительно различаться. Все сводится к требованиям, предъявляемым к конкретной области применения.

Посмотрим, какие легирующие элементы можно добавлять и как они влияют на конечный продукт.

Хром

Хром является основным легирующим элементом нержавеющей стали. Это придает стали свойство быть «нержавеющей». Пассивный слой оксида хрома наряду с защитой поверхности также блокирует диффузию кислорода в металл, защищая внутреннюю структуру металла от коррозии.

Ионы оксида хрома также похожи по размеру на молекулы стали, что приводит к прочной связи между ними. Это позволяет ионам оксида оставаться прочно прикрепленными к поверхности при нормальных рабочих условиях.

Чтобы сталь была «нержавеющей», необходимо минимум 10,5%. Однако добавление еще большего количества хрома является обычным явлением для повышения коррозионной стойкости.

Хром также действует как стабилизатор феррита, вызывая образование микроструктуры феррита в сплаве.

Никель

Никель добавляется для дальнейшего повышения коррозионной стойкости. Он также является стабилизатором аустенита, стимулируя образование аустенита.

Добавление 8-9% никеля позволяет получить полностью аустенитную структуру, которая обеспечивает отличные сварочные свойства. Дальнейшее увеличение процентного содержания никеля приводит к улучшению свойств обрабатываемости и коррозионной стойкости.

Медь

Медь также действует как стабилизатор аустенита и улучшает свойства коррозионной стойкости и упрочнения.

Ее добавление позволяет получить изделия из нержавеющей стали, пригодные для работы в холодных условиях, это особенно нужно для изготовления винтов и гвоздей.

Кремний

Добавление кремния улучшает стойкость нержавеющей стали к высококонцентрированным азотной и серной кислотам. Это также способствует образованию феррита и делает металл стойким к окислению.

Азот

Азот является стабилизатором аустенита и улучшает прочность и стойкость к локальной коррозии. Локальная коррозия относится к таким явлениям, как точечная коррозия, щелевая коррозия и межкристаллитная коррозия.

Молибден

Молибден и вольфрам улучшают общую и локальную коррозионную стойкость. Первый является стабилизатором феррита и, следовательно, при использовании в аустенитных сплавах должен быть уравновешен стабилизаторами аустенита для поддержания аустенитного состава.

Молибден также увеличивает жаропрочность при добавлении в мартенситную нержавеющую сталь. Добавление вольфрама к молибдену также улучшает упомянутые выше свойства.

Марганец

Марганец улучшает свойства прочности, ударной вязкости и закаливаемости нержавеющей стали. Добавление марганца помогает металлу лучше работать при горячей обработке.

Марганец также способствует растворению азота в нержавеющей стали и поэтому может быть добавлен для замены никеля в нержавеющей стали азотом.

Заключение

Нержавеющая сталь, помимо обычных свойств стали, обладает стойкостью к коррозии и нагреву. Она обладает всеми преимуществами стали, а также некоторыми собственными. Она не подвержена коррозии, лучше переносит суровые условия окружающей среды и имеет более длительный срок службы.

Однако не совсем верно, что она защищена от загрязнений. Во-первых, устойчивость к коррозии зависит от марки. Однако ненормальные окружающие условия, такие как низкий уровень кислорода, плохая циркуляция и высокая соленость, могут привести к необратимому образованию пятен.

Несмотря на вышеупомянутые риски, нержавеющая сталь является прекрасным материалом и оказывает очень положительное влияние на отрасль в целом. Из-за большого количества марок с разными свойствами всегда есть марка, которая идеально подходит для применения. Важно правильно выбрать сорт, чтобы обеспечить рентабельное вложение.

Из-за большого количества марок с разными свойствами всегда есть марка, которая идеально подходит для применения. Важно правильно выбрать сорт, чтобы обеспечить рентабельное вложение.

Нержавеющая сталь или металл что лучше

Главная » Разное » Нержавеющая сталь или металл что лучше

Марки нержавеющей стали: характеристики, свойства, применение нержавейки

AISI 304 – наиболее распространенная и популярная марка стали. Отличается высокой прочностью, упругостью, стойкостью к окислению, легко сваривается.

Посмотреть подробно:

Российские аналоги:

Сталь AISI 316 и 316Тi – улучшенный вариант AISI 304,

с повышенной антикоррозийной устойчивостью и к воздействию агрессивной среды.

Посмотреть характеристики, типоразмеры, цены:

Российские аналоги:

AISI 430 – экономичный вариант коррозийнностойкого материала, идеален для штамповки, деформации и перфорации.

Посмотреть подробно:

Российские аналоги:

Нержавеющая сталь – это разновидность легированной стали, устойчивая к коррозии за счет содержания хрома – 12% и более. В присутствии кислорода образуется оксид хрома, который создает на поверхности стали инертную пленку, защищающую все изделие от неблагоприятных воздействий. Современный рынок может предложить различные марки нержавеющей стали для применения в самых разных отраслях промышленности.

В присутствии кислорода образуется оксид хрома, который создает на поверхности стали инертную пленку, защищающую все изделие от неблагоприятных воздействий. Современный рынок может предложить различные марки нержавеющей стали для применения в самых разных отраслях промышленности.

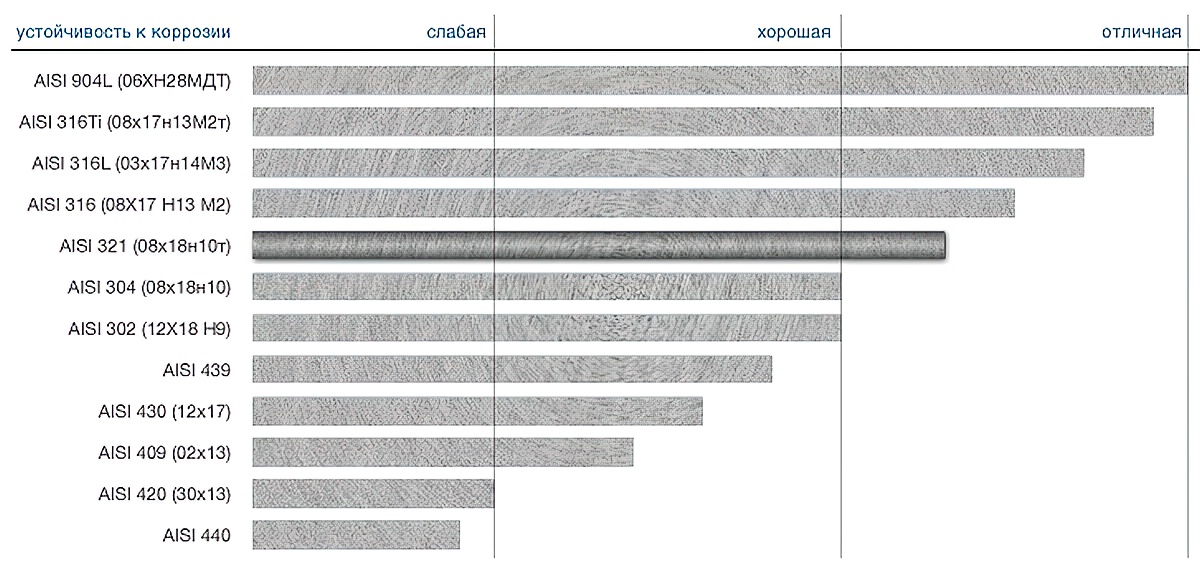

Не каждая марка нержавеющей стали демонстрирует устойчивость хромоксидной пленки к механическим и химическим повреждениям. Хотя пленка восстанавливается под воздействием кислорода, были разработаны специальные марки нержавейки для применения в агрессивных средах.

Популярные марки стали

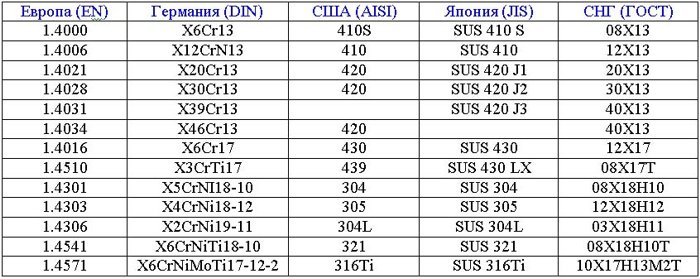

В России развита сталелитейная промышленность и существуют собственные обозначения для марок стали, однако самые популярные марки имеют зарубежные аналоги. Это стали так называемых 300-й и 400-й серий, которые отличаются высокими характеристиками коррозионной стойкости, устойчивости к агрессивным средам, пластичности и прочности. Они практически универсальны и применяются для производства самой разнообразной продукции – от медицинских инструментов до крупных строительных конструкций. 200-я серия постепенно догоняет их по популярности за счет выгодного соотношения цена-качество.

200-я серия постепенно догоняет их по популярности за счет выгодного соотношения цена-качество.

Виды стали 300-й серии

Хромникелевая нержавейка этой группы по своему химическому составу бывает аустенитная, аустенитно-ферритная и аустенитно-мартенситная, в зависимости от процентного содержания углерода, никеля, хрома и титана. Это самая универсальная нержавейка, свойства которой обеспечивают ей неизменно высокий спрос на рынке.

AISI 304 (08Х18Н10)

Востребованная во всех отраслях промышленности, эта нержавейка, однако, снискала славу «пищевой». Ее химический состав и свойства делают ее наиболее подходящей для применения в пищепроме. Она легко поддается сварке, показывает высокие характеристики коррозийной стойкости в агрессивных средах. Ее также часто выбирают для химической, фармацевтической, нефтяной и текстильной промышленности.

AISI 316 (10Х17Н13М2)

Нержавейка 316 получается, если добавить в 304-ю нержавейку молибден, что еще больше повышает коррозионную устойчивость и способность к сохранению свойств в агрессивных кислотных средах, а также при высоких температурах. Эта нержавеющая сталь дороже, чем 304, она используется в химической, нефтегазовой и судостроительной промышленности.

Эта нержавеющая сталь дороже, чем 304, она используется в химической, нефтегазовой и судостроительной промышленности.

AISI 316T (10Х17Н13М2Т)

Эта марка стали нержавейки содержит небольшое количество титана, повышающего прочность материала, делающего его устойчивым к высоким температурам, а также к ионам хлора. Используется в сварных конструкциях, для изготовления лопастей газовых турбин, в пищевой и химической промышленности. Доступная цена и высокие технические характеристики делают эту нержавеющую сталь очень популярной.

AISI 321 (12-08Х18Н10Т)

Нержавеющая сталь, характеристики которой обусловлены повышенным содержанием титана. Легко поддается сварочной обработке, устойчива к температуре до 800 o С. Широко востребована для изготовления бесшовных труб, а также трубопроводных фитингов — фланцев, тройников, отводов и переходов.

Виды стали 400-й серии

Эта серия имеет более узкий диапазон, чем 300-я. К ней относится нержавейка с высоким содержанием хрома, – других легирующих элементов в ней почти не содержится, что положительно сказывается на ее стоимости. Низкое содержание углерода делает эти нержавейки пластичными и хорошо свариваемыми.

Низкое содержание углерода делает эти нержавейки пластичными и хорошо свариваемыми.

AISI 430 (12Х17)

Это нержавейка с высоким процентом хрома и низким – углерода. Такое соотношение способствует высокой прочности и одновременно пластичности. AISI 430 хорошо гнется, сваривается, штампуется. Сохраняет свои свойства в коррозионно опасных и серосодержащих средах, устойчива к резким перепадам температуры. Используется в нефтегазовой промышленности, а также в качестве декоративного материала для отделки зданий и помещений.

Виды стали 200-й серии

Пока можно говорить только об одной марке стали в этой серии, но она успешно догоняет своих конкуренток в сериях 300 и 400.

AISI 201 (12Х15Г9НД)

Сталь нержавеющая марки AISI 201 значительно дешевле аналогичной по свойствам нержавейки других серий. В ней дорогой никель частично заменен марганцем и азотом. Выгодно сбалансированный химический состав делает характеристики нержавейки AISI 201 не уступающими AISI 304 и AISI 321. Она нашла свое применение в медицинской и пищевой промышленности. Используется также при изготовлении круглых и профильных труб, которые требуются для создания перил, поручней и ограждений.

Она нашла свое применение в медицинской и пищевой промышленности. Используется также при изготовлении круглых и профильных труб, которые требуются для создания перил, поручней и ограждений.

Руководство по стали и нержавеющей стали: описания, типы и использование

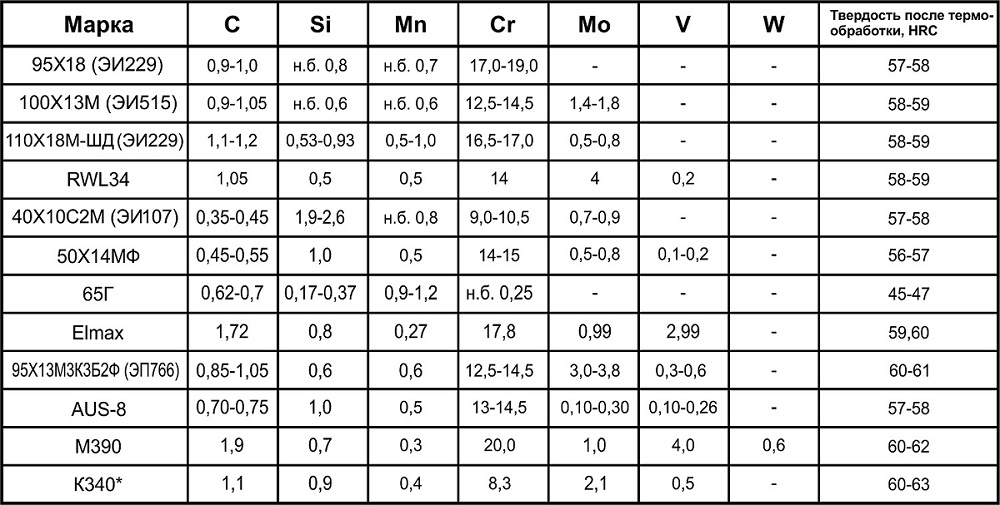

Легированная сталь (инструментальная сталь)

Свойства легированных сталей зависят от сплава, добавляемого в дополнение к углероду. Эти элементы добавляются при производстве стали для достижения требуемых характеристик. Инструментальные стали могут стать твердыми и сохранять твердость при высоких температурах, особенно при резке стали.

Производство легированных сталей осуществляется в виде листов, листов, конструкционных профилей и стержней.Прутки используются в так называемом состоянии после прокатки. По сравнению с горячекатаной углеродистой сталью инструментальная сталь обычно имеет лучшие физические свойства.

Производители оборудования используют легированную сталь из-за ее долговечности и высокой прочности по сравнению с углеродистой сталью. Инструментальная сталь также меньше весит. Следует отметить марганцевую сталь, сплав, который всегда используется в литом виде.

Инструментальная сталь также меньше весит. Следует отметить марганцевую сталь, сплав, который всегда используется в литом виде.

Обычные легированные стали

Эти сплавы используются в станках или при формовании металлов, когда требуется прочность.Примеры включают:

- Мосты

- Стрела крановая

- Отвалы для бульдозеров

- Вагоны

Что такое быстрорежущая сталь?

Быстрорежущая сталь (H.S.S.) – это название обычной инструментальной стали. Он может резать сталь на высоких скоростях. Эти стали:

- Содержат относительно значительные количества молибдена или вольфрама, а также ванадия, кобальта или хрома.

- Устойчивы к износу

- Сохранять твердость при повышенных температурах около 650 o C

- Отличная прокаливаемость

- Имеют разрешенный контент

H.S.S. обычно состоит из:

- карбон (0,75)

- ванадий (1%)

- хром (4%)

- вольфрам (18%)

Обычные легированные стали:

- Никелевая сталь : Никель повышает пластичность, прочность и ударную вязкость сталей.

Он снижает температуру закалки, поэтому закалка в масле используется не для закалки в воде, а для закалки. Детали самолета, такие как опорные элементы рамы и пропеллеры, изготавливаются из никелевой стали.

Он снижает температуру закалки, поэтому закалка в масле используется не для закалки в воде, а для закалки. Детали самолета, такие как опорные элементы рамы и пропеллеры, изготавливаются из никелевой стали. - Хромистые стали : Используется для дорожек и шариков в подшипниках качения; высокая устойчивость к коррозии и образованию накипи. В качестве сплава углеродистой стали он помогает улучшить коррозионную стойкость, ударопрочность и улучшает прокаливаемость. Это также увеличивает прочность при минимальном снижении пластичности.

- Хром-ванадиевая сталь : Хром-ванадиевая сталь используется из-за своей высокой прочности в таких элементах, как оси, шестерни, головки, высококачественные инструменты (головки, ключи) и коленчатые валы.

- Вольфрамовая сталь : Вольфрамовая сталь используется в фрезах, токарных инструментах, режущих инструментах и сверлах. Производство дорого.

- Молибден : Молибден используется вместо вольфрама для производства более дешевых марок быстрорежущей стали и в углеродно-молибденовых трубах высокого давления.

Термическая обработка улучшает закаливаемость. Однако, если в стальном сплаве содержится более 0,60% молибдена; удар, усталость скомпрометирована. Износостойкость действительно улучшается, если уровень содержания молибдена выше.75%. Молибден также сочетается с ванадием, вольфрамом или хромом.

Термическая обработка улучшает закаливаемость. Однако, если в стальном сплаве содержится более 0,60% молибдена; удар, усталость скомпрометирована. Износостойкость действительно улучшается, если уровень содержания молибдена выше.75%. Молибден также сочетается с ванадием, вольфрамом или хромом. - Молибденовая быстрорежущая сталь : Молибденовая быстрорежущая сталь содержит 2% ванадия, 4% хрома, 6% молибдена и 6% вольфрама. Этот вид быстрорежущей стали дешевле других марок стали. Использование включает в себя нарезку резьбы и сверление.

- Марганцевые стали : Марганец легирован сталью для повышения прочности, облегчения горячей прокатки, облегчения ковки и износостойкости. Чем больше марганца в стали, тем труднее ее сваривать.Свойства марганца зависят от количества, содержащегося в стали:

- Небольшие партии производят прочные, легкообрабатываемые стали.

- При больших количествах сталь становится несколько хрупкой.

- Еще более значительные объемы производят сталь, которая является прочной и очень устойчивой к износу после надлежащей термообработки.

- Колумбий и титан (ниобий) : Эти металлы используются в качестве дополнительных легирующих добавок в коррозионно-стойких низкоуглеродистых сталях. После длительного воздействия высоких температур эти металлы устойчивы к любой межкристаллитной коррозии.

- Ванадий : Ванадий регулирует Размер зерна. Этот сплав улучшает закаливаемость, сопротивляется отпуску и вызывает заметную вторичную твердость. Его также добавляют в сталь во время производства для удаления кислорода.

- Кремний : Для улучшения прокаливаемости и коррозионной стойкости в сталь добавляют кремний. Кремний часто используется с марганцем для получения прочной, вязкой стали. В режущем инструменте используются быстрорежущие инструментальные стали со специальным составом сплава. Содержание углерода колеблется от 0.От 70% до 0,80%. Для улучшения свариваемости их сваривают индукционным методом. В противном случае их сложно сваривать.

- Конструкционные легированные стали (низколегированные конструкционные стали с высоким пределом текучести) : Этот тип стали намного прочнее, чем низкоуглеродистые стали.

Малоуглеродистые стали называют конструкционными сплавами. Сталь отпускается и закаливается для получения предела прочности на разрыв от 689 500 до 965 300 кПа (от 100 000 до 140 000 фунтов на квадратный дюйм) и предела текучести от 620 550 до 689 500 кПа (от 90 000 до 100 000 фунтов на квадратный дюйм) в зависимости от формы и размера.Когда эти высокопрочные стали изготавливаются в виде конструктивных элементов, они могут иметь меньшие площади поперечного сечения, чем обычные конструкционные стали, и при этом иметь равную прочность. Эти стали более устойчивы к истиранию и коррозии. В искровых испытаниях конструкционные стальные сплавы выглядят похожими на низкоуглеродистые стали.

Малоуглеродистые стали называют конструкционными сплавами. Сталь отпускается и закаливается для получения предела прочности на разрыв от 689 500 до 965 300 кПа (от 100 000 до 140 000 фунтов на квадратный дюйм) и предела текучести от 620 550 до 689 500 кПа (от 90 000 до 100 000 фунтов на квадратный дюйм) в зависимости от формы и размера.Когда эти высокопрочные стали изготавливаются в виде конструктивных элементов, они могут иметь меньшие площади поперечного сечения, чем обычные конструкционные стали, и при этом иметь равную прочность. Эти стали более устойчивы к истиранию и коррозии. В искровых испытаниях конструкционные стальные сплавы выглядят похожими на низкоуглеродистые стали.

Идентификационные испытания легированной стали

- Внешний вид : Легированные стали выглядят так же, как штампованная сталь.

- Испытание на излом : Легированная сталь обычно очень мелкозернистая, иногда трещина кажется бархатистой.

- Искровое испытание : Из легированной стали образуются характерные искры по форме и цвету.

Распространенные сплавы, используемые в стали, и их влияние на искровой поток:

Распространенные сплавы, используемые в стали, и их влияние на искровой поток:- Хром : При искровых испытаниях стали, содержащие от 1% до 2% хрома, не имеют выдающихся характеристик. Большое количество хрома сокращает длину искрового потока вдвое по сравнению с той же сталью без хрома, не оказывая заметного влияния на яркость потока. Другие элементы так же уменьшают поток и делают его унылым.Нержавеющая сталь с 18% хрома и 8% никелем дает искру, которая похожа на искру, но вдвое короче кованого железа. Сталь, не содержащая никеля и 14% хрома, обеспечивает более короткую искру с низким содержанием углерода. У 18-процентной хромистой и 2-процентной углеродистой стали (хромистой штамповой стали) есть искра, которая похожа на искру, создаваемую углеродистой инструментальной сталью, но с длиной, которая составляет одну треть ее длины.

- Никель : Непосредственно перед вилкой никелевая искра имеет короткую, четко очерченную полосу яркого света.

Никель, в количестве, найденном в S.Стали A.E. распознаются только тогда, когда содержание углерода настолько низкое, что разрывы не слишком заметны.

Никель, в количестве, найденном в S.Стали A.E. распознаются только тогда, когда содержание углерода настолько низкое, что разрывы не слишком заметны. - H igh из хромоникелевых легированных (нержавеющих) сталей : При искровом испытании испускаемые искры белые около конца полосы и соломенные около шлифовального круга. Объем полосы средний с умеренным количеством разветвленных всплесков.

- Марганец : Углеродистая сталь и сплав марганцевой стали имеют одинаковую искру. Сила разрыва и объем искровой струи возрастают с увеличением содержания марганца.Если в стали содержится больше, чем обычно, марганца, искра будет похожа на искру из высокоуглеродистой стали с низким содержанием марганца.

- Молибден : Сталь, содержащая этот элемент, дает характерную искру с отделенным наконечником стрелы, похожую на искру из кованого железа. Это видно даже при относительно сильных выбросах углерода. Никель, хром или оба они содержатся в легированной молибденовой стали.

- Другие элементы с молибденом : Когда вольфрам в быстрорежущей стали предъявляется иск для замены некоторых других элементов и молибдена, поток искры становится оранжевого цвета.Хотя другие предметы излучают красную искру, их цвет достаточно различен, чтобы отличить их от вольфрамовой искры.

- Вольфрам : При испытании вольфрама поток искры, ближайший к колесу, становится тускло-красным. Поток искры укорачивается, уменьшается в размерах или исключается выброс углерода. Сталь, содержащая 10% вольфрама, приводит к изогнутым коротким оранжевым остриям на концах несущих строп. При дальнейшем уменьшении содержания вольфрама на конце наконечника копья вы увидите небольшие белые вспышки.Несущие линии кажутся от оранжевого до тускло-красного, в зависимости от того, какие другие элементы находятся в стали, особенно когда она имеет высокое содержание вольфрама.

- Ванадий : Легированные стали, содержащие ванадий, образуют искры с оторванным наконечником стрелки на конце несущего звена, подобные искрам, возникающим в молибденовых сталях.

Испытание на искру не является положительным для ванадиевых сталей.

Испытание на искру не является положительным для ванадиевых сталей. - Быстрорежущие инструментальные стали : Рядом с колесом при искровом испытании будет образовано несколько удлиненных искр с вилкой.Искры в конце ручья будут соломенного цвета.

Процесс отжига стали

Полный отжиг

Во время этого процесса на этапе нагрева образуется мелкозернистый аустенит. После охлаждения получается мелкозернистая структура. В результате улучшаются вязкость, пластичность и механические свойства. Это процесс, при котором заэвтектоидная сталь нагревается на 30–50 ° C выше критической температуры. При этой температуре его выдерживают в течение некоторого времени, что обеспечивает тщательный нагрев металла.Фазовое превращение происходит по всему металлу. Затем следует медленное охлаждение в печи. Скорость нагрева обычно составляет 100 ° C / час, а время выдержки – один час на тонну металла. Скорость охлаждения поддерживается в пределах 10–100 ° C для легированных сталей и может составлять 200 ° C / час для углеродистых сталей.

Частичный отжиг

Частичный отжиг – это процесс, при котором сталь нагревается немного выше более низкой критической температуры. Этот отжиг применяется только для заэвтектоидных сталей. Он также применяется к заэвтектоидным сталям, твердость которых должна быть снижена при улучшении обрабатываемости.При этой операции перлит превращается в аустенит, а феррит частично деформируется в аустенит. За периодом нагрева и выдержки следует медленное охлаждение.

Изотермический отжиг

При изотермическом отжиге сталь нагревают так же, как и при полном отжиге. Он быстро охлаждается с 500 ° C до 100 ° C ниже критической температуры. Затем следует выдержка стали при этой температуре в течение длительного периода времени, что приводит к полному разложению железа.Затем его охлаждают на воздухе. Изотермический отжиг дает более однородную структуру по всему сечению и улучшает обрабатываемость.

Нормализация стали

Нормализация стали – это процесс нагрева стали до температуры на 50 ° C или более выше критической температуры 723 ° C. Полное превращение происходит, когда сталь выдерживается при этой температуре в течение значительного периода времени. Далее следует воздушное охлаждение стали. При нормализации происходит полная фазовая рекристаллизация и получается мелкозернистая структура.

Полное превращение происходит, когда сталь выдерживается при этой температуре в течение значительного периода времени. Далее следует воздушное охлаждение стали. При нормализации происходит полная фазовая рекристаллизация и получается мелкозернистая структура.

Скорость охлаждения выше, чем в печи. Во время охлаждения на воздухе аустенит превращается в более мелкую и более обильную перлитную структуру по сравнению с отжигом. Свойства, полученные при нормализации, зависят от размера и состава стали. По мере того, как более мелкие детали охлаждаются быстрее из-за большей площади экспонирования, образуется мелкий перлит, и поэтому они тверже, чем более крупные. Целью нормализации является улучшение структуры стали и устранение деформаций, которые могли быть вызваны холодной обработкой.

Кристаллическая структура искажается при холодной обработке стали. Металл может стать нереалистичным и хрупким.

Закалка

Для эффективного превращения аустенита в мартенсит необходимо быстрое охлаждение, поэтому температура превращения составляет примерно от 750 до 300 ° C. При этом происходит очень быстрое охлаждение и возникают проблемы с растрескиванием и деформацией. Факторы, которые приводят к деформации и растрескиванию металла:

При этом происходит очень быстрое охлаждение и возникают проблемы с растрескиванием и деформацией. Факторы, которые приводят к деформации и растрескиванию металла:

- Когда металл охлаждается, он подвергается сжатию, которое обычно не является равномерным, но происходит на внешних поверхностях и в тонких срезах продукта.

- Когда сталь остывает в критическом диапазоне, происходит расширение. Теперь, если мы организуем охлаждение всего объема металла внезапно в один и тот же момент, у нас не должно возникнуть особых проблем с изменением объема и т. Д., Но, к сожалению, это невозможно. Когда мы внезапно погружаем металл в воду из печи при температуре отжига, внешняя часть металла вступает в контакт с водой, немедленно охлаждается и подвергается расширению своего критического диапазона, что приводит к образованию твердой и жесткой корки металла.Однако внутренняя часть металла еще не почувствовала закалочного эффекта и все еще раскалена докрасна. Когда закалочный эффект передается на внешнюю часть стали через критический диапазон, внешний слой не трескается.

Размер, форма и скорость закалки изделия влияют на устранение деформации, трещин и затвердевания. Применяется уникальная технология погружения в охлаждающую среду (может быть вода, масло или солевой раствор), как описано ниже:

Размер, форма и скорость закалки изделия влияют на устранение деформации, трещин и затвердевания. Применяется уникальная технология погружения в охлаждающую среду (может быть вода, масло или солевой раствор), как описано ниже:- Длинные изделия погружают так, чтобы их ось была перпендикулярна поверхности ванны.

- Тонкие и плоские изделия сначала погружают краями в ванну.

- Изогнутая часть изделия удерживается вверх во время погружения.

- Тяжелые изделия удерживаются в неподвижном состоянии с перемешиванием охлаждающей среды вокруг них.

Изделия с очень шероховатой поверхностью не реагируют на равномерное упрочнение, поэтому этот фактор следует учитывать перед выполнением операции закалки.

Закалка

Мартенситные структуры, образованные прямой закалкой из высокоуглеродистой стали, твердые и прочные, но также хрупкие.Они содержат внутренние напряжения, которые являются серьезными и неравномерно распределенными, вызывая трещины или даже разрушение закаленной стали. Закалка проводится для достижения одной или нескольких из следующих целей:

Закалка проводится для достижения одной или нескольких из следующих целей:

- Для уменьшения внутренних напряжений, возникающих при операциях термической обработки.

- Для стабилизации структуры металла.

- Сделать сталь прочной, чтобы противостоять усталости и ударам.

- Для снижения твердости и повышения пластичности

Таким образом, отпуск заключается в нагреве закаленной закаленной стали в мартенситном состоянии до температуры ниже нижней критической температуры.Его необходимо выдержать при этой температуре в течение достаточного времени, а затем медленно охладить до комнатной температуры.

Закалка подразделяется на следующие три типа:

- Закалка при низких температурах : Изделие нагревается от 150 до 250 ° C в течение определенного времени. Цель этой процедуры – снять внутренние напряжения и повысить пластичность при значительном снижении твердости. Низкотемпературный отпуск

применяется при термообработке режущего инструмента из углеродистой и низколегированной стали, а также для измерения инструментов и компонентов, подвергшихся науглероживанию и поверхностной закалке.

- Среднетемпературный отпуск : Изделие нагревают от 350 до 450 ° C в течение определенного времени, прежде чем дать ему остыть на воздухе или закалить в определенных средах. Мартенсит превращается во вторичный троостит. Результаты обеспечивают снижение твердости и прочности металла на

и улучшение пластичности. Этот процесс используется при производстве многослойных пружин и витков для обеспечения прочности. - Высокотемпературный отпуск : Выполняется при температуре от 500 до 650 ° C, что полностью устраняет внутренние напряжения и обеспечивает прочность.Твердость практически обусловлена продолжительным нагревом во время процесса цементации, зерна сердцевины становятся относительно крупными, поэтому необходимо измельчение сердцевины. Рафинирование компонентов достигается путем их нагрева до 850 ° C с последующим охлаждением на воздухе или закалкой в масле.

Таким образом, науглероживание обеспечивает твердый корпус с мягким сердечником. Если есть хрупкость сердечника, его удаляют обычным отпуском при температуре 180–270 ° C.

Если есть хрупкость сердечника, его удаляют обычным отпуском при температуре 180–270 ° C.

Карбонитрирование

Что такое карбонитрирование стали?

Карбонитрирование стали – это технология изготовления твердого каркаса с использованием газов для добавления азота и аммиака на поверхность стали.В процессе нитроцементации используется аммиак, оксид углерода и углеводороды. Температура карбонитрирования составляет от 780 ° C до 875 ° C с 840 ° C в течение 6-9 часов. Используется печь с подачей газа-носителя (оксид углерода, углеводород, аммиак) под положительным давлением для проверки и предотвращения проникновения воздуха. Таким образом, упрощается контроль процесса.

Карбонитрирование стали

При температурах печи добавленный аммиак распадается с образованием азота на поверхности стали.Азот в поверхностном слое стальных деталей увеличивает закаливаемость и позволяет закалку закалкой в масле (вместо закалки в воде). Таким образом исключается вероятность появления трещин и деформации. Часть стальных компонентов, не подлежащая карбонитрированию, может быть защищена слоем меди.

Часть стальных компонентов, не подлежащая карбонитрированию, может быть защищена слоем меди.

Цианирование

Что такое цианирование?

Цианирование – это процесс использования ванны с жидким цианидом для создания износостойкого корпуса с прочным сердечником для низкоуглеродистой стали.В этом процессе кусок низкоуглеродистой стали погружают в расплавленную мягкую ванну, содержащую цианид (обычно он содержит от 20% до 50% цианида натрия до 40% карбоната натрия и различные количества хлорида натрия и бария) при температуре от 840 ° C до 940 ° C, а затем закалка стали в воде или масле. Перед закалкой сталь выдерживают в ванне от 15 до 20 минут. Время выдержки зависит от глубины затвердевания гильзы и размера компонента. В средних условиях, как обсуждалось выше, глубина корпуса 0.125 мм, то есть за 15 минут и при 840 ° C. Этот метод в основном используется для корпусов толщиной не более 0,8 мм.

Образовавшаяся твердость обусловлена присутствием в поверхностном слое соединений азота, а также углерода. Химический состав процесса цианирования следующий:

Химический состав процесса цианирования следующий:

Химия процесса цианирования

Сгенерированные C&N поглощаются поверхностью. Собственная твердость придает азот, в то время как содержание абсорбированного углерода в стали будет реагировать на закалку.

Преимущества цианирования

- При необходимости можно сохранить глянцевую поверхность обработанной детали.

- Искажения легко избежать.

- Твердость от сердцевины к корпусу является постепенной, и мы можем устранить отслаивание сердцевины.

Закалка пламенем

Что такое закалка пламенем?

Закалка пламенем – это процесс поверхностного упрочнения, при котором твердый износостойкий слой на прочном стальном сердечнике образуется путем нагревания пламенем кислородно-ацетиленовой горелки.Затем поверхность охлаждают водой. Пламя направляется на нужную деталь, не нагревая оставшуюся часть работы.

Сталь, необходимая для закалки пламенем, обычно содержит от 0,4 до 0,6% углерода. Компонент или деталь нагревается до аустенитного диапазона. Вероятность растрескивания и деформации снижается за счет уменьшения напряжений за счет локализации пламени.

Компонент или деталь нагревается до аустенитного диапазона. Вероятность растрескивания и деформации снижается за счет уменьшения напряжений за счет локализации пламени.

Преимущества огнестойких стальных сплавов

- Время, затрачиваемое на нагрев, сравнительно меньше, чем при нагревании необходимого металла в печи.

- Метод выгоден тем, что отдельные поверхности можно упрочнять даже на очень больших машинах / компонентах, которые слишком неудобны или слишком велики для размещения в печи.

- Закалка пламенем удобна, когда твердость требуется только на ограниченной глубине, а остальная часть сохраняет исходную вязкость и пластичность.

Ограничения по закалке пламенем

Единственное ограничение – когда происходит точный перегрев из-за плохого контроля температуры, это может привести к растрескиванию и деформации обрабатываемых компонентов.

Применение закалки пламенем

- Ключ рожковый

- Способы токарные

- Значение заканчивается

- Плашки стальные

- Черви

- Шпиндели

- Шкивы

- Зубья шестерни

Индукционная закалка

Что такое индукционная закалка?

Индукционная закалка – это процесс, при котором поверхностная закалка достигается путем помещения детали в индуктор (состоящий из меди), который является первичной обмоткой трансформатора. Компоненты размещены таким образом, чтобы не касаться катушки индуктивности. В этом процессе пропускается высокочастотный ток около 2000 циклов в секунду. Эффект нагрева возникает из-за наведенного вихревого тока и гистерезисных потерь материала поверхности.

Компоненты размещены таким образом, чтобы не касаться катушки индуктивности. В этом процессе пропускается высокочастотный ток около 2000 циклов в секунду. Эффект нагрева возникает из-за наведенного вихревого тока и гистерезисных потерь материала поверхности.

Температура закалки составляет от 750 ° C до 760 ° C для 0,5% углеродистой стали и от 790 ° C до 810 ° C для легированных сталей. Затем нагретые участки немедленно охлаждаются струей воды под давлением. Глубина корпуса около 3 мм достигается примерно за 5 секунд.Фактическое время зависит от используемой частоты, потребляемой мощности и необходимой глубины затвердевания.

Преимущества индукционной закалки

Время нагрева чрезвычайно мало, поэтому искажения, если они есть, значительно уменьшаются.

Позволяет автоматизировать процесс термообработки без окисления поверхности.

Индукционная закалка обеспечивает высокую твердость, более высокую износостойкость, более высокую ударную вязкость и более высокий предел выносливости по сравнению с обычными закаленными сталями.

Ограничения

- Дороговизна на оборудование

- Область применения ограничена среднеуглеродистыми и легированными сталями

Приложения

- Шпиндели

- Разрывные барабаны

- Шестерни

- Поверхности коленчатого вала

- Поверхности распредвала

Азотирование

Что такое азотирование?

Азотирование – это процесс поверхностного упрочнения. Он используется для получения компонентов с твердой стальной поверхностью.Этот метод обычно используется для тех сталей, которые легированы такими металлами, как алюминий, молибден, марганец и хром. Операция азотирования является последней операцией, выполняемой после закалки в масле (от 840 ° C до 900 ° C), отпуска, черновой обработки, стабилизации (для снятия внутренних напряжений) и окончательной обработки компонентов.

Обработанные и готовые стальные компоненты помещаются в герметичный контейнер из хромоникелевой стали, снабженный впускными и выпускными трубками, через которые циркулирует Nh5 (при температуре от 450 ° C до 540 ° C. ) Nh5 в печи диссоциирует с высвобождением образующегося азота, который реагирует с поверхностью компонентов и образует очень твердые нитриды.

) Nh5 в печи диссоциирует с высвобождением образующегося азота, который реагирует с поверхностью компонентов и образует очень твердые нитриды.

Использование азотирования

Процесс азотирования используется при производстве компонентов машин, требующих высокой износостойкости при повышенных температурах, таких как:

- цилиндрические линии

- коленвалы

- клапаны для самолетов

- клапаны автомобильные

- оправки

- шестерни

- Плашки для вытяжки

- калибры

- валы насоса

- детали подшипника качения

- шариковые подшипники

Преимущества азотирования

Очень высокая твердость поверхности с отличной износостойкостью.

Минимальные трещины и деформация за счет устранения закалки

Экономичный для базового производства, механической обработки и чистовой обработки

Азотированные компоненты сохраняют твердость до 510 ° C.

Недостатки азотирования

Время работы велико при небольшой глубине цементированных деталей и может привести к окислению.

Применимо к сталям, которые могут образовывать хорошие нитриды.

Специальная сталь

Листовая сталь: Сварные конструкции, такие как лафеты, используют листовую сталь.

При работе с листовой сталью некоторые из них, не содержащие никеля, или технические сорта низколегированной конструкционной стали с содержанием углерода не более 0,25% лучше подходят для сварочных работ, чем те, которые содержат максимальное содержание углерода 0,30%. Примером такого типа пластин является низкоуглеродистая легированная сталь, которая называется броневой пластиной. Листы этого типа обычно используются в прокатанном состоянии.

При использовании покрытого электрода для электродуговой сварки может потребоваться предварительный нагрев металла с последующей соответствующей термообработкой для снятия напряжений с последующим нагревом для создания структуры, в которой сварное соединение имеет свойства, равные свойствам металлической пластины.

Бесплатные брошюры

Аустенитная нержавеющая сталь

от ASM International

Нержавеющая сталь для инженеров-проектировщиков

Список литературы

«Тель-Авивский университет. Сплав – это комбинация в растворе или компаунде.. ”(По состоянию на 8 февраля 2017 г.).

«Сварка пружинной стали – сварка, склеивание и крепление…» N.p., n.d. Интернет. 14 февраля 2017 г.

«Историческое использование материалов на протяжении всей истории человечества…». N.p., n.d. Интернет. 15 февраля 2017 г. .

«Глава 1 Введение в типы и идентификацию металла». Seabeamagazine . N.p., n.d. Интернет. 15 февраля 2017 г.

Steel: Maine Welding Company. « MeWelding . N.p., н.о. Интернет. 15 февраля 2017 г.

Типы металлов

Справочник по черным металлам

.

Как узнать, что этот металл – углеродистая или нержавеющая сталь?

Углеродистая сталь и нержавеющая сталь

– это металлы, которые используются в широком спектре коммерческих и потребительских приложений. Основное различие между ними заключается в компонентах, которые добавляются к стали, чтобы сделать ее полезной для предполагаемых целей. Углеродистая сталь имеет более высокое содержание углерода, что придает стали более низкую температуру плавления, большую пластичность и долговечность, а также лучшее распределение тепла. Нержавеющая сталь имеет высокое содержание хрома, который образует невидимый слой на стали, предотвращающий коррозию и образование пятен.

Основное различие между ними заключается в компонентах, которые добавляются к стали, чтобы сделать ее полезной для предполагаемых целей. Углеродистая сталь имеет более высокое содержание углерода, что придает стали более низкую температуру плавления, большую пластичность и долговечность, а также лучшее распределение тепла. Нержавеющая сталь имеет высокое содержание хрома, который образует невидимый слой на стали, предотвращающий коррозию и образование пятен.

Для стороннего наблюдателя углеродистая сталь и нержавеющая сталь легко отличить. Углеродистая сталь тусклая, с матовым покрытием, сравнимым с чугунным горшком или кованым ограждением. Нержавеющая сталь блестящая и бывает различных марок, которые могут увеличивать содержание хрома в сплаве до тех пор, пока поверхность стали не станет такой же отражающей, как зеркало. Покрытие, обеспечиваемое хромом, делает нержавеющую сталь привлекательной в ее естественном состоянии, без необходимости окрашивания или какой-либо другой отделки.

Есть несколько разных способов отличить стали.Существует несколько различных типов нержавеющей стали, поэтому одни тесты работают лучше, чем другие. Нержавеющая сталь серии 300 содержит хром и никель, которые делают эту сталь немагнитной, но сталь серии 400 содержит только хром, который делает этот тип магнитным, поэтому сначала проверьте, не прилипает ли к ней магнит, тогда – это нержавеющая сталь . Если магнит все же прилипает к нему, это не означает, что это высокоуглеродистая сталь, поэтому переходите к следующему испытанию. Осмотрите сталь, нет ли на ней какой-либо ржавчины, какого-либо красного окисления металла, указывающего на более высокое содержание железа, которое встречается в основном в углеродистой стали, нержавеющая сталь НЕ будет ржаветь таким образом, поэтому, если вы не против Проверив его, попробуйте нанести на него каплю воды и оставить на ночь. Если появляется красная ржавчина, это углеродистая сталь, если нет – нержавеющая сталь.

.

Какой металл лучший дирижер?

Давайте вернемся к периодической таблице, чтобы объяснить, какие металлы лучше всего проводят электричество. Количество валентных электронов в атоме – это то, что делает материал способным проводить электричество. Внешняя оболочка атома – валентность. В большинстве случаев проводники имеют один или два (иногда три) валентных электрона.

Металлы с ОДНИМ валентным электроном – это медь, золото, платина и серебро. Железо имеет два валентных электрона. Хотя алюминий имеет три валентных электрона, он также является отличным проводником.Полупроводник – это материал, который имеет 4 валентных электрона.

ЭлектропроводностьМеталлическое соединение заставляет металлы проводить электричество. В металлической связи атомы металла окружены постоянно движущимся «морем электронов». Это движущееся море электронов позволяет металлу проводить электричество и свободно перемещаться между ионами.

Большинство металлов в определенной степени проводят электричество. Некоторые металлы обладают большей проводимостью, чем другие. Медь, серебро, алюминий, золото, сталь и латунь являются обычными проводниками электричества.Металлы с самой высокой проводимостью – это серебро, медь и золото.

Некоторые металлы обладают большей проводимостью, чем другие. Медь, серебро, алюминий, золото, сталь и латунь являются обычными проводниками электричества.Металлы с самой высокой проводимостью – это серебро, медь и золото.

Этот список электропроводности включает сплавы, а также чистые элементы. Поскольку размер и форма вещества влияют на его проводимость, в списке предполагается, что все образцы имеют одинаковый размер. Здесь представлены основные типы металлов и некоторые распространенные сплавы в порядке убывания проводимости, как и в Metal Detecting World.

От лучшего к худшему – какой металл является лучшим проводником электричества(одинакового размера)

| 1 | Серебро (Чистое) |

| 2 | Медь (чистая) |

| 3 | Золото (Чистое) |

| 4 | Алюминий |

| 5 | Цинк |

| 6 | Никель |

| 7 | Латунь |

| 8 | бронза |

| 9 | Железо (чистое) |

| 10 | Платина |

| 11 | Сталь (углеродистая) |

| 12 | Свинец (чистый) |

| 13 | Нержавеющая сталь |

Серебро Проводимость

«Серебро – лучший проводник электричества, потому что оно содержит большее количество подвижных атомов (свободных электронов). Чтобы материал был хорошим проводником, пропускаемое через него электричество должно перемещать электроны; чем больше в металле свободных электронов, тем выше его проводимость. Однако серебро дороже других материалов и обычно не используется, если только оно не требуется для специального оборудования, такого как спутники или печатные платы », – поясняет Sciencing.com.

Чтобы материал был хорошим проводником, пропускаемое через него электричество должно перемещать электроны; чем больше в металле свободных электронов, тем выше его проводимость. Однако серебро дороже других материалов и обычно не используется, если только оно не требуется для специального оборудования, такого как спутники или печатные платы », – поясняет Sciencing.com.

Медная проводимость

«Медь менее проводящая, чем серебро, но дешевле и обычно используется в качестве эффективного проводника в бытовых приборах.Большинство проводов имеют медное покрытие, а сердечники электромагнитов обычно оборачиваются медной проволокой. Медь также легко паять и наматывать на провода, поэтому ее часто используют, когда требуется большое количество проводящего материала », – сообщает Sciencing.com

.

Золото Проводимость

Хотя золото является хорошим проводником электричества и не тускнеет на воздухе, оно слишком дорого для обычного использования. Индивидуальные свойства делают его идеальным для конкретных целей.

Индивидуальные свойства делают его идеальным для конкретных целей.

Проводимость алюминия

Алюминий может проводить электричество, но он не проводит электричество так же хорошо, как медь.Алюминий образует электрически стойкую оксидную поверхность в электрических соединениях, что может вызвать их перегрев. В высоковольтных линиях электропередачи, заключенных в стальной корпус для дополнительной защиты, используется алюминий.

Цинк Проводимость

ScienceViews.com объясняет, что «Цинк – это сине-серый металлический элемент с атомным номером 30. При комнатной температуре цинк является хрупким, но становится пластичным при 100 C. Податливость означает, что он может изгибаться и формироваться без разрушения.Цинк – умеренно хороший проводник электричества ».

Никель Проводимость

Большинство металлов проводят электричество. Никель – элемент с высокой электропроводностью.

Латунь Проводимость

Латунь – это металл, работающий на растяжение, который используется для небольших станков, поскольку его легко сгибать и формовать в различные детали. Его преимущества по сравнению со сталью заключаются в том, что он немного более проводящий, дешевле в приобретении, менее коррозионный, чем сталь, и при этом сохраняет ценность после использования. Латунь – это сплав.

Его преимущества по сравнению со сталью заключаются в том, что он немного более проводящий, дешевле в приобретении, менее коррозионный, чем сталь, и при этом сохраняет ценность после использования. Латунь – это сплав.

Бронза, проводимость

Бронза – это электропроводящий сплав, а не элемент.

Электропроводность железа

Железо имеет металлические связи, в которых электроны могут свободно перемещаться вокруг более чем одного атома. Это называется делокализацией. Из-за этого железо – хороший проводник.

Платина Проводимость

Платина – это элемент с высокой электропроводностью, который более пластичен, чем золото, серебро или медь. Он менее податлив, чем золото.Металл обладает отличной устойчивостью к коррозии, устойчив при высоких температурах и имеет стабильные электрические свойства.

Электропроводность стали

Сталь – это проводник и сплав железа. Сталь обычно используется для оболочки других проводников, потому что это негибкий и очень коррозионный металл при контакте с воздухом.![]()

Проводимость свинца

«Хотя соединения свинца могут быть хорошими изоляторами, чистый свинец – это металл, который проводит электричество, что делает его плохим изолятором.Удельное сопротивление свинца составляет 22 миллиардных метра. Он находит применение в электрических контактах, потому что, будучи относительно мягким металлом, он легко деформируется при затягивании и обеспечивает прочное соединение. Например, разъемы для автомобильных аккумуляторов обычно делают из свинца. Стартер автомобиля на короткое время потребляет ток более 100 ампер, что требует надежного подключения к аккумулятору », – поясняет сайт Sciencing.com.

Проводимость нержавеющей стали

Нержавеющая сталь, как и все металлы, является относительно хорошим проводником электричества.

Факторы, влияющие на электропроводность

Определенные факторы могут повлиять на то, насколько хорошо материал проводит электричество. ThoughtCo объясняет эти факторы здесь:

- Температура: Изменение температуры серебра или любого другого проводника изменяет его проводимость.

Как правило, повышение температуры вызывает тепловое возбуждение атомов и снижает проводимость, одновременно увеличивая удельное сопротивление. Взаимосвязь линейная, но при низких температурах она нарушается.

Как правило, повышение температуры вызывает тепловое возбуждение атомов и снижает проводимость, одновременно увеличивая удельное сопротивление. Взаимосвязь линейная, но при низких температурах она нарушается. - Примеси: Добавление примесей к проводнику снижает его проводимость. Например, чистое серебро не так хорошо проводит провод, как чистое серебро. Окисленное серебро – не такой хороший проводник, как чистое серебро. Примеси препятствуют потоку электронов.

- Кристаллическая структура и фазы: Если в материале есть разные фазы, проводимость на границе раздела немного замедлится и может отличаться от одной структуры от другой. Способ обработки материала может повлиять на то, насколько хорошо он проводит электричество.

- Электромагнитные поля: Проводники генерируют собственные электромагнитные поля, когда через них проходит электричество, причем магнитное поле перпендикулярно электрическому полю. Внешние электромагнитные поля могут создавать магнитосопротивление, которое может замедлять ток.

- Частота: Число циклов колебаний, которые переменный электрический ток совершает в секунду, является его частотой в герцах. Выше определенного уровня высокая частота может вызвать протекание тока вокруг проводника, а не через него (скин-эффект).Поскольку нет колебаний и, следовательно, нет частоты, скин-эффект не возникает при постоянном токе.

Посетите Tampa Steel & Supply для качественной стали и алюминия

Вам нужны запасы стали? Не ищите ничего, кроме профессионалов Tampa Steel and Supply. У нас есть обширный перечень стальной продукции для любого проекта, который вам нужен. Мы гордимся тем, что обслуживаем наших клиентов почти четыре десятилетия, и готовы помочь вам с вашими потребностями в стали.Есть вопросы? Позвоните нам сегодня, чтобы узнать больше, или загляните в наш красивый выставочный зал Тампа.

Сделайте запрос онлайн

или позвоните в Tampa Steel & Supply по телефону (813) 241-2801

.

сталь | Состав, свойства, типы, марки и факты

Основной металл: железо

Изучение производства и структурных форм железа от феррита и аустенита до легированной стали.

Железная руда – один из самых распространенных элементов на Земле, и одно из основных ее применений – производство стали. В сочетании с углеродом железо полностью меняет свой характер и становится легированной сталью.

Encyclopdia Britannica, Inc. Посмотреть все видеоролики к этой статье

Основным компонентом стали является железо, металл, который в чистом виде не намного тверже меди.За исключением крайних случаев, железо в твердом состоянии, как и все другие металлы, является поликристаллическим, то есть состоит из множества кристаллов, которые соединяются друг с другом на своих границах. Кристалл – это упорядоченное расположение атомов, которое лучше всего можно представить как сферы, соприкасающиеся друг с другом. Они упорядочены в плоскостях, называемых решетками, которые определенным образом пронизывают друг друга. Для железа структуру решетки лучше всего представить в виде единичного куба с восемью атомами железа в углах. Для уникальности стали важна аллотропия железа, то есть его существование в двух кристаллических формах.В объемно-центрированной кубической (ОЦК) конфигурации в центре каждого куба находится дополнительный атом железа. В расположении гранецентрированного куба (ГЦК) есть один дополнительный атом железа в центре каждой из шести граней единичного куба. Важно отметить, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК-конфигурации примерно на 25 процентов больше, чем в ОЦК-структуре; это означает, что в структуре ГЦК больше места, чем в структуре БЦК, для хранения посторонних ( i.е., легирующих) атомов в твердом растворе.

Они упорядочены в плоскостях, называемых решетками, которые определенным образом пронизывают друг друга. Для железа структуру решетки лучше всего представить в виде единичного куба с восемью атомами железа в углах. Для уникальности стали важна аллотропия железа, то есть его существование в двух кристаллических формах.В объемно-центрированной кубической (ОЦК) конфигурации в центре каждого куба находится дополнительный атом железа. В расположении гранецентрированного куба (ГЦК) есть один дополнительный атом железа в центре каждой из шести граней единичного куба. Важно отметить, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК-конфигурации примерно на 25 процентов больше, чем в ОЦК-структуре; это означает, что в структуре ГЦК больше места, чем в структуре БЦК, для хранения посторонних ( i.е., легирующих) атомов в твердом растворе.

Железо имеет аллотропию ОЦК ниже 912 ° C (1674 ° F) и от 1394 ° C (2541 ° F) до точки плавления 1538 ° C (2800 ° F). Называемое ферритом, железо в его ОЦК-образовании также называется альфа-железом в более низком температурном диапазоне и дельта-железом в более высокой температурной зоне. Между 912 ° и 1394 ° C железо находится в порядке ГЦК, которое называется аустенитом или гамма-железом. Аллотропное поведение железа сохраняется, за некоторыми исключениями, в стали, даже когда сплав содержит значительные количества других элементов.

Называемое ферритом, железо в его ОЦК-образовании также называется альфа-железом в более низком температурном диапазоне и дельта-железом в более высокой температурной зоне. Между 912 ° и 1394 ° C железо находится в порядке ГЦК, которое называется аустенитом или гамма-железом. Аллотропное поведение железа сохраняется, за некоторыми исключениями, в стали, даже когда сплав содержит значительные количества других элементов.

Существует также термин бета-железо, который относится не к механическим свойствам, а, скорее, к сильным магнитным характеристикам железа. При температуре ниже 770 ° C (1420 ° F) железо является ферромагнитным; температуру, выше которой он теряет это свойство, часто называют точкой Кюри.

Получите эксклюзивный доступ к контенту из нашего первого издания 1768 с вашей подпиской. Подпишитесь сегодня

В чистом виде железо мягкое и, как правило, не используется в качестве конструкционного материала; основной метод его упрочнения и превращения в сталь – добавление небольшого количества углерода. В твердой стали углерод обычно присутствует в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида. Форма карбида может быть карбидом железа (Fe 3 C, известный как цементит) или карбидом легирующего элемента, такого как титан. (С другой стороны, в сером чугуне углерод проявляется в виде хлопьев или кластеров графита из-за присутствия кремния, подавляющего образование карбидов.)

В твердой стали углерод обычно присутствует в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида. Форма карбида может быть карбидом железа (Fe 3 C, известный как цементит) или карбидом легирующего элемента, такого как титан. (С другой стороны, в сером чугуне углерод проявляется в виде хлопьев или кластеров графита из-за присутствия кремния, подавляющего образование карбидов.)

Влияние углерода лучше всего иллюстрируется диаграммой равновесия железо-углерод.Линия A-B-C представляет точки ликвидуса (, т.е. температуры, при которых расплавленное железо начинает затвердевать), а линия H-J-E-C представляет точки солидуса (при которых затвердевание завершается). Линия A-B-C показывает, что температура затвердевания снижается по мере увеличения содержания углерода в расплаве железа. (Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь. ) Расплавленная сталь, например, с содержанием углерода 0.77 процентов (показано вертикальной пунктирной линией на рисунке) начинают затвердевать при температуре около 1475 ° C (2660 ° F) и полностью затвердевают при температуре около 1400 ° C (2550 ° F). С этого момента все кристаллы железа находятся в аустенитном – т. Е. ГЦК – расположении и содержат весь углерод в твердом растворе. При дальнейшем охлаждении происходит резкое изменение примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа.Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) приблизительно 200 килограммов-сил на квадратный миллиметр (285 000 фунтов на квадратный дюйм), по сравнению с DPH 70 килограммов-сил на квадратный миллиметр для чистого железа. Охлаждение стали с более низким содержанием углерода (, например, 0,25 процента) приводит к получению микроструктуры, содержащей около 50 процентов перлита и 50 процентов феррита; он мягче, чем перлит, с DPH около 130.

) Расплавленная сталь, например, с содержанием углерода 0.77 процентов (показано вертикальной пунктирной линией на рисунке) начинают затвердевать при температуре около 1475 ° C (2660 ° F) и полностью затвердевают при температуре около 1400 ° C (2550 ° F). С этого момента все кристаллы железа находятся в аустенитном – т. Е. ГЦК – расположении и содержат весь углерод в твердом растворе. При дальнейшем охлаждении происходит резкое изменение примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа.Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) приблизительно 200 килограммов-сил на квадратный миллиметр (285 000 фунтов на квадратный дюйм), по сравнению с DPH 70 килограммов-сил на квадратный миллиметр для чистого железа. Охлаждение стали с более низким содержанием углерода (, например, 0,25 процента) приводит к получению микроструктуры, содержащей около 50 процентов перлита и 50 процентов феррита; он мягче, чем перлит, с DPH около 130. Сталь с содержанием углерода более 0,77 процента, например 1,05 процента, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

Сталь с содержанием углерода более 0,77 процента, например 1,05 процента, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

Диаграмма равновесия железо-углерод.

Encyclopædia Britannica, Inc. .

Нержавеющая сталь черный или цветной металл – Черный металл это. К какому металлу относится нержавейка?

Общие сведения

Технически деление промышленно используемых металлов и их сплавов на чёрные и цветные устроено достаточно просто: к чермету принято относить железо и его сплавы – прежде всего чугун и различные сорта стали. Цветмет же дополнительно условно делят на две подгруппы: тяжёлую, в которую входят свинец, олово, медь, цинк, никель и их сплавы, и лёгкую – сюда входят магний, титан, алюминий и их сплавы. Ценность лома цветмета и чермета для приёмщика неодинакова, причём помимо химического состава важную роль играют целый ряд дополнительных факторов, подробнее о ценах можно прочитать тут – sdaymetall.ru/tsvetnoj-metall/stal-nerzhavejka/.

Цветмет же дополнительно условно делят на две подгруппы: тяжёлую, в которую входят свинец, олово, медь, цинк, никель и их сплавы, и лёгкую – сюда входят магний, титан, алюминий и их сплавы. Ценность лома цветмета и чермета для приёмщика неодинакова, причём помимо химического состава важную роль играют целый ряд дополнительных факторов, подробнее о ценах можно прочитать тут – sdaymetall.ru/tsvetnoj-metall/stal-nerzhavejka/.

Черный, нержавеющий и цветной металлопрокат

Принято различать три вида металлопроката – черный, нержавеющий и цветной.

Изделия, полученные в результате прокатки таких металлов как сталь, чугун, железо, относятся к черному металлопрокату. Эти изделия нашли себе применения в области машиностроения, в строительстве во многих областях жилищно-коммунальном и сельском хозяйстве, нефтяной и газовой промышленности. Черный металлопрокат является одним из наиболее часто используемых в промышленной и строительной области, несмотря на то, что появляются новые материалы и технологии.

Сплавы, в составе которых используют хром, как правило, относят к нержавеющему металлопрокату. Хромовые сплавы, в том числе сталь марки хн65мву, используются для изготовления элементов, эксплуатирующихся в в условиях агрессивных сред и при повышенной рабочей температуре. Хром способен обеспечить нержавеющей стали защиту от процессов коррозии. Кроме хрома, нержавеющая сталь может содержать углерод, серу, никель, титан и прочие элементы.

Этот вид металлопроката часто применяют в пищевой области, в химической и нефтехимической сфере, в медицинской, текстильной, авиационной области, архитектуре и в строительстве. Актуально и применение нержавейки в интерьере и дизайне. Помимо своих высоких антикоррозийных и прочностных характеристик, нержавеющие металлопрокатные изделия отличаются высокой устойчивостью к воздействию огня. Нержавейка является одним из самых эффективных и выгодных металлов в плане ее долговечности и эстетической привлекательности.

Часто бывает так, что наиболее рационально и целесообразно использовать цветной металлопрокат, который изготавливается из цветных металлов и их сплавов. Основное преимущество цветного металлопроката — это его стойкость к появлению коррозии и долгий срок эксплуатации, в этом цветной металлопрокат имеет одинаковые характеристики с нержавеющей сталью. Присутствие в цветном металлопрокате таких элементов как цинк, никель, алюминий, дюралюминий, латунь и некоторых других элементов наделяют металлические изделия огромным спектром свойств и качественных характеристик.

Основное преимущество цветного металлопроката — это его стойкость к появлению коррозии и долгий срок эксплуатации, в этом цветной металлопрокат имеет одинаковые характеристики с нержавеющей сталью. Присутствие в цветном металлопрокате таких элементов как цинк, никель, алюминий, дюралюминий, латунь и некоторых других элементов наделяют металлические изделия огромным спектром свойств и качественных характеристик.

Описание и характеристики некоторых цветных металлов:

- Хром – пластичный и прочный, он обладает высокой устойчивостью к коррозионным процессам, благодаря этому своему свойству он состав многих изделий цветного металлопроката.

- Медь – может содержать примеси отличается розоватым оттенком и идеальной теплопроводностью.

- Алюминий – один из наиболее часто встречающихся в природе металлов с температурой плавления в шестьсот шестьдесят градусов.

- Никель – серебристый элемент с золотистым оттенком, отличается твердостью, хорошо поддается обработке.

В зависимости от того, какими характеристиками обладают металлы и сплавы, которые входят в состав цветного металлопроката, изделия получают такие свойства, как гибкость, низкий порог температуры для обработки. Из цветного металлопроката изготавливают трубы, перфорированные листы, листовые кровельные материалы, в том числе алюминиевая и медная кровля, и прочая продукция, которую используют в строительной сфере.

Из цветного металлопроката изготавливают трубы, перфорированные листы, листовые кровельные материалы, в том числе алюминиевая и медная кровля, и прочая продукция, которую используют в строительной сфере.

Строительный портал https://www.linkstroy.ru

www.linkstroy.ru

Нержавейка

С точки зрения химсостава, определяющим фактором стоимости лома нержавеющей стали является содержание в ней такого компонента как никель. Обычно условно выделяют три группы в порядке роста их ценности:

- нержавейка с содержанием никеля от 2 до 5%%;

- нержавейка с содержанием никеля от 5 до 12%%;

- нержавейка с содержанием никеля свыше 12%%.

В случае наличия в составе хрома его доля должна быть не менее 17-18%% (фактический состав обычно определяется на месте, с помощью ручного анализатора, работающего на принципе спектрального анализа). Для всех случаев когда осуществляется прием нержавейки верно простое правило: наименьшей ценностью обладает металлическая стружка либо порошок, наибольшей – кусковый металл.

Различия между черными и цветными металлами. Хром цветной или черный металл

Сталь — черный металл или цветной?

Казалось бы, странный вопрос: сталь — черный металл это или цветной? Те, кто немного знаком с различиями или классификацией цветных и чёрных металлов, без сомнения отнесут сталь к чёрным металлам и… будут правы лишь отчасти. Дело в том, что здесь всё зависит от марки стали. Любая сталь (как и чугун — другой вид чёрного металла) является ферросплавом, то есть сплавом железа, поскольку именно этот металл является и у сталей, и у чугунов образующим. Другое дело, что очень многое зависит от процентного соотношения железа и других элементов в стали. Если содержание железа в сплаве составляет около или даже более 90%, то это, конечно, чёрный металл. Если же меньше, то есть на долю других элементов приходится 10% и более, то не обязательно чёрный.

Так, к цветным металлам относят целый ряд коррозионно-стойких сталей, в которых содержится достаточно большое содержание никеля (от 8%). Остальные марки стали — чёрные. Кстати, а какие виды сталей существуют вообще? Если говорить об основных типах, то это стали для отливок, конструкционные, инструментальные, жаропрочные, электротехнические, коррозионно-стойкие и некоторые специальные (например, рельсовая, для судостроения, строительства и другие). И только коррозионно-стойкие или, как их чаще всего называют, нержавеющие, могут относиться к категории цветных металлов.

Остальные марки стали — чёрные. Кстати, а какие виды сталей существуют вообще? Если говорить об основных типах, то это стали для отливок, конструкционные, инструментальные, жаропрочные, электротехнические, коррозионно-стойкие и некоторые специальные (например, рельсовая, для судостроения, строительства и другие). И только коррозионно-стойкие или, как их чаще всего называют, нержавеющие, могут относиться к категории цветных металлов.

Строго говоря, такое разделение можно в большой степени назвать коммерческим, так как даже нержавеющая сталь — это всё же ферросплав, поскольку в ней содержится более 80% железа. Однако с коммерческой точки зрения это в большей степени цветмет, поскольку такая сталь ценится значительно дороже и её стоимость рассчитывается за килограмм, а не за тонну, как это делается для цветных металлов. Кстати, стоимость 1 кг нержавеющей стали вполне сопоставима со стоимостью килограмма свинца (грузик) или алюминиевого лома (за исключением электротехнического алюминия, алюминиевого профиля и обычного свинцового лома, которые стоят несколько дороже). Именно поэтому такую сталь проще отнести к цветмету, учитывая и высокое содержание никеля в сплаве.

Именно поэтому такую сталь проще отнести к цветмету, учитывая и высокое содержание никеля в сплаве.

metallsday.ru

Где найти список цветных металлов? Или не черный- значит цветной? Тогда какие черные?

Классификация металлов

Все металлы условно поделены на черные и цветные. Черные металл обычно имеют темно-серый цвет, большую плотность (кроме щелочных) , высокую температуру плавления, относительно высокую твердость. Некоторые из них (железо, титан, кобальт, марганец, цирконий, уран и др.) , обладают полиморфизмом (аллотропией) . Наиболее типичным черным металлом является железо.

Цветные металлы имеют красную, желтую, белую окраску. Они обладаю большой пластичностью, малой твердостью, низкой температурой плавления. Известно, что олово имеет полиморфизм. Типичный представитель медь.

К черным металлам относятся: #8722; железные металлы железо, кобальт, никель, марганец; #8722; тугоплавкие металлы; имеют температуру плавления выше чем у железа, т. е. более 15390С — титан, ванадий, хром, цирконий, ниобий, молибден, вольфрам, технеций, гафний, рений; #8722; урановые металлы (актиноиды) торий, актиний, уран, нептуний, плутоний и др. (с 89 до 103 элемента) ; #8722; редкоземельные металлы (с 57 -71 элементы) , лантан, церий, ниодим и д. р. ; #8722; щелочноземельные металлы — литий, натрий, кальций, калий, рубидий, стронций, цезий, барий, франций, родий, скандий.

(с 89 до 103 элемента) ; #8722; редкоземельные металлы (с 57 -71 элементы) , лантан, церий, ниодим и д. р. ; #8722; щелочноземельные металлы — литий, натрий, кальций, калий, рубидий, стронций, цезий, барий, франций, родий, скандий.

К цветным металлам относятся: #8722; легкие бериллий, магний, алюминий; #8722; благородные металлы — рутений, радий, палладий, осмий, иридий, платина, золото, серебро и полублогородная медь; #8722; легкоплавкие металлы цинк, кадмий, ртуть, галлий, индий, талий, германий, олово, свинец, мышьяк, сурьма, висмут.

К металлам и сплавам относятся вещества получаемые порошковой металлургией.

Классификация неметаллических материалов: #8722; органические и неорганические полимеры; #8722; пластмассы; #8722; композиционные материалы; #8722; каучуки и резины; #8722; клеящие материалы и герметики; #8722; лакокрасочные покрытия; #8722; графит; #8722; стекло; #8722; керамика.

info-4all.ru

Различия между черными и цветными металлами | АльпПлюс

Это один из наиболее часто задаваемых вопросов. Так в чем же разница между черным и цветным металлом? Ответ на самом деле довольно простой.

Так в чем же разница между черным и цветным металлом? Ответ на самом деле довольно простой.

Черные металлы и сплавы содержат железо; цветные металлы нет. Но не так легко определить, если просто посмотреть на случайной кусок металла. К счастью, есть несколько других факторов, по которым можно определить принадлежность.

Характеристики черных металлов

Черные металлы это мягкая сталь, углеродистая сталь, нержавеющая сталь, чугун и кованое железо. Эти металлы используются в основном из за их прочности на разрыв, которая помогает удерживать самые высокие небоскребы и самые длинные мосты в мире. Вы также можете найти много черных металлов в жилищном строительстве, промышленных контейнерах, крупномасштабных трубопроводах, автомобилях, большинство инструментов и крепежа, используемого по всему дому, и так далее.

В то время как кованое железо сопротивляется окислению, и нержавеющая сталь, которая защищена благодаря высокому содержанию хрома, в остальных случаях, если вы видите ржавчину, это черные металлы .

Большинство черных металлов имеютхорошие магнитные свойства, что делает их очень полезными при создании крупных двигателей и электрических приборов.

Самое главное, черные металлы хорошо перерабатываются, не теряя своих свойств.

Нержавеющая сталь против алюминия, в чем разница?

- Остин Пэн

- 26 января 2021

- Категория: Блог

Использование нержавеющей стали и алюминия сегодня стало неизбежным. Практически невозможно прожить день, не соприкасаясь с алюминием или нержавеющей сталью. Эти два металла содержатся в автомобилях, кухнях, мостовых конструкциях, самолетах, строительных конструкциях и многом другом.

Хотя нержавеющая сталь и алюминий могут выглядеть одинаково, они обладают разными свойствами, которые отличают оба металла от использования в обрабатывающей промышленности.

Следовательно, принятия наилучшего решения о дизайне вашего проекта недостаточно, тип металла также играет важную роль в успехе и долговечности проекта.