Нержавеющая сталь марка: полный справочник марок нержавейки с расшифровкой

alexxlab | 27.04.1991 | 0 | Разное

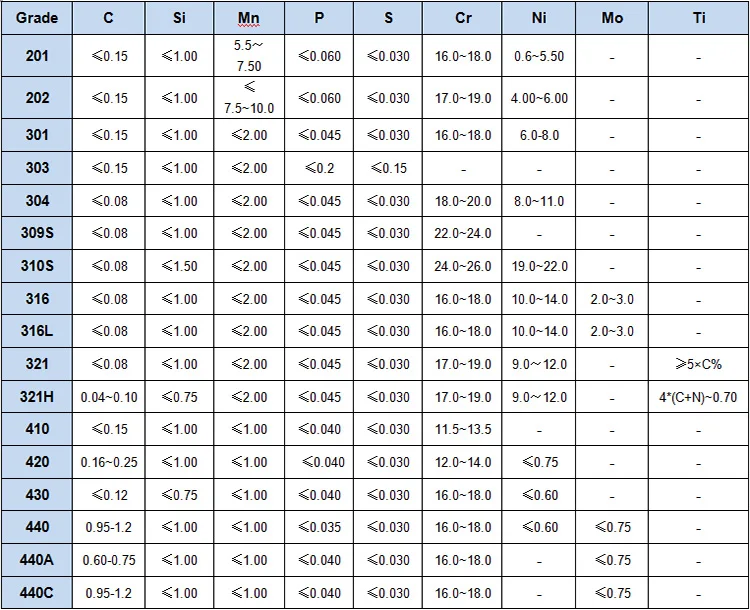

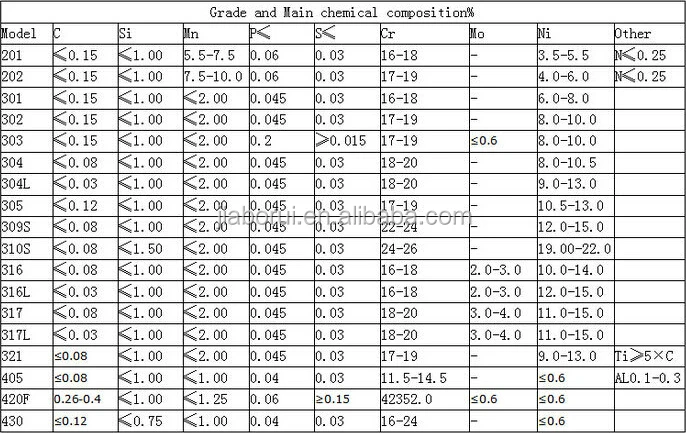

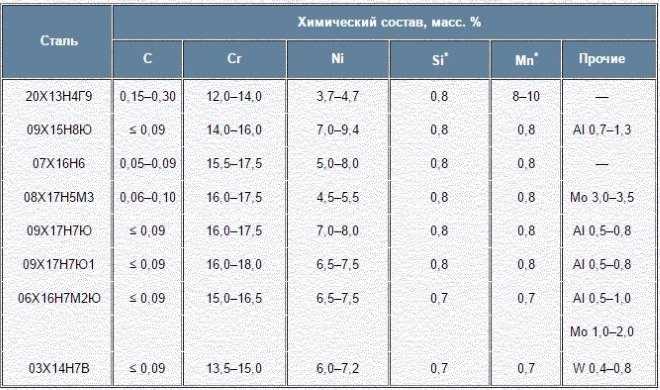

Марки нержавеющей стали таблица с разъяснениями

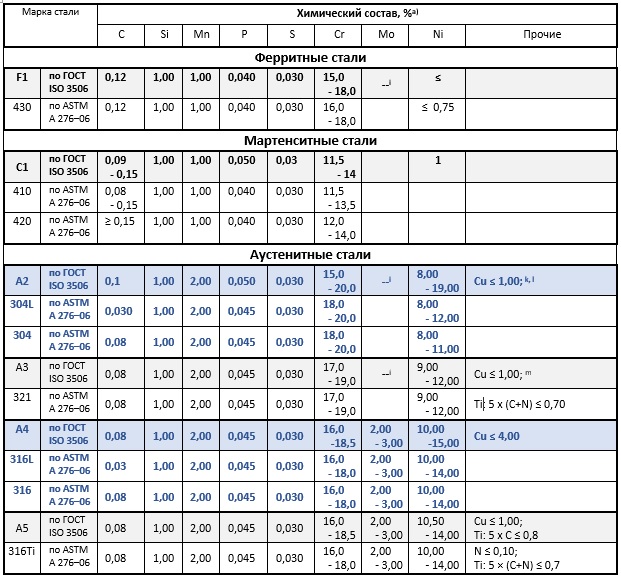

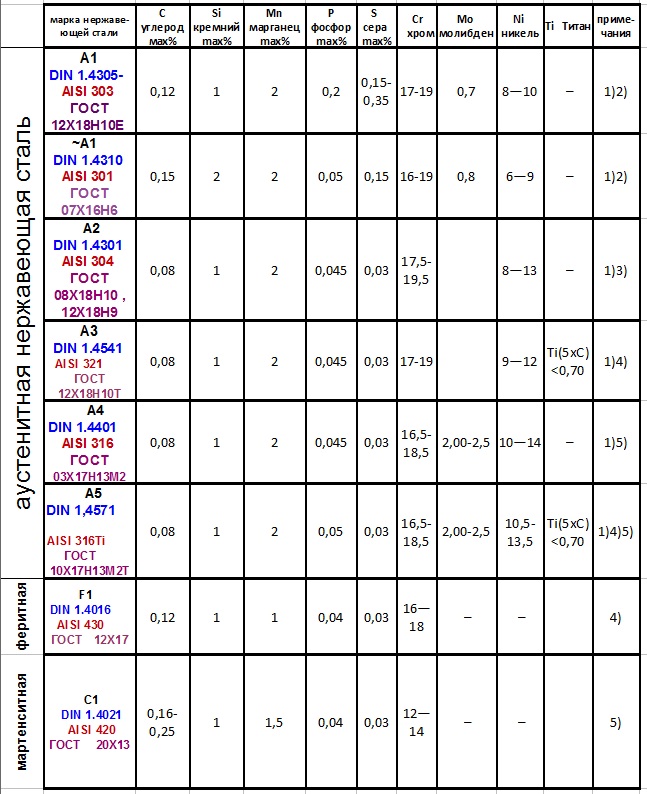

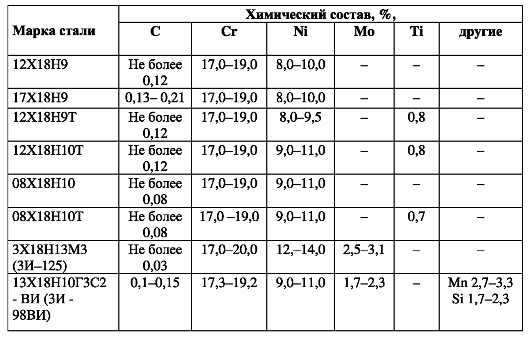

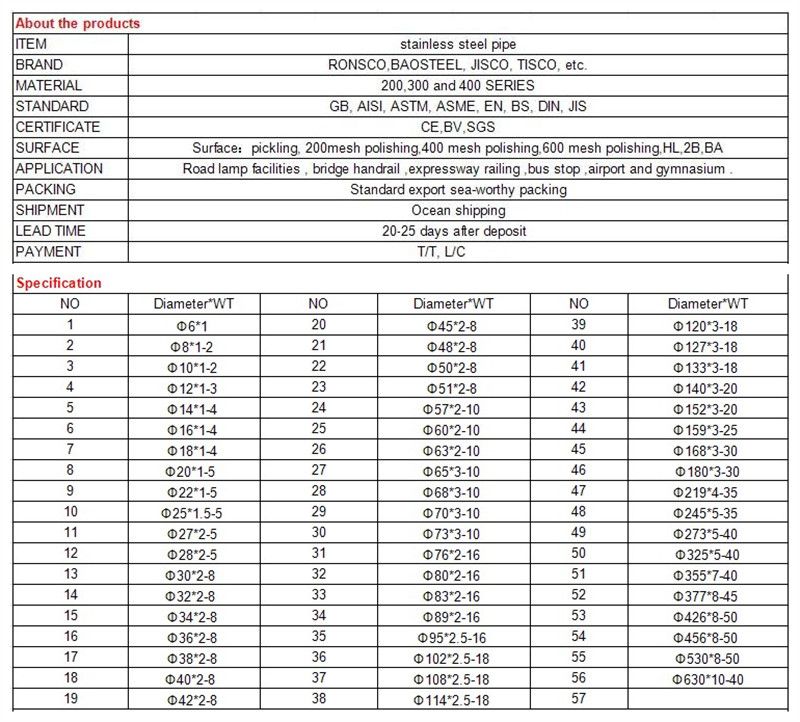

Марки нержавеющей стали таблица с разъяснениями MobiriseОбозначения нержавеющих сталей согласно марок:

• С1 – Сталь мартенситная;

• F1 – Сталь ферритная;

• A1, A2, A3, A4, A5 – Стали аустенитные нержавеющие.

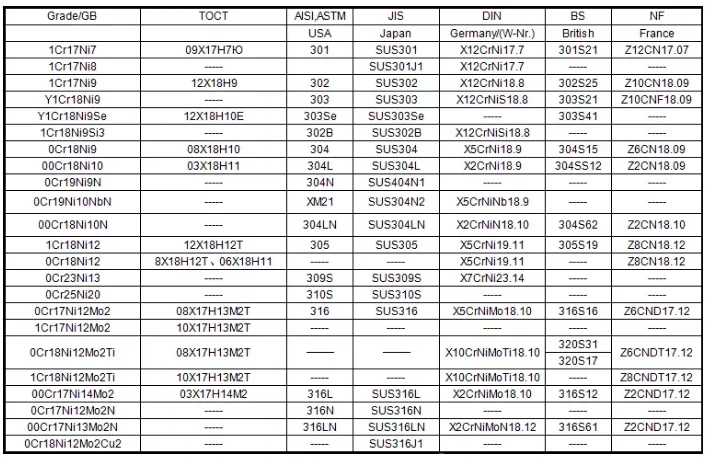

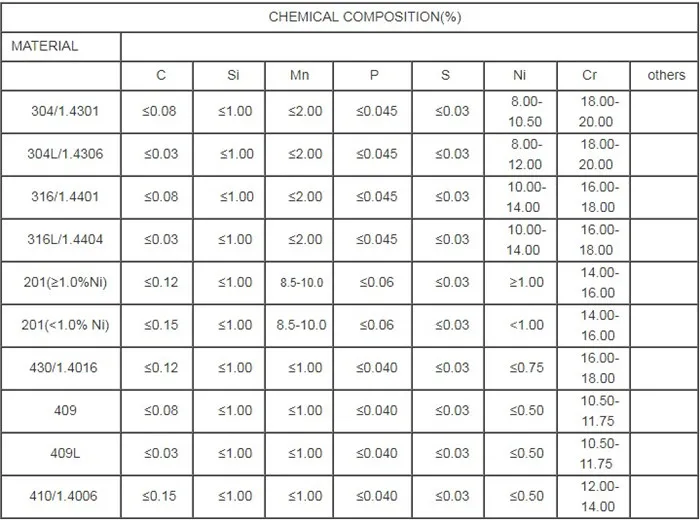

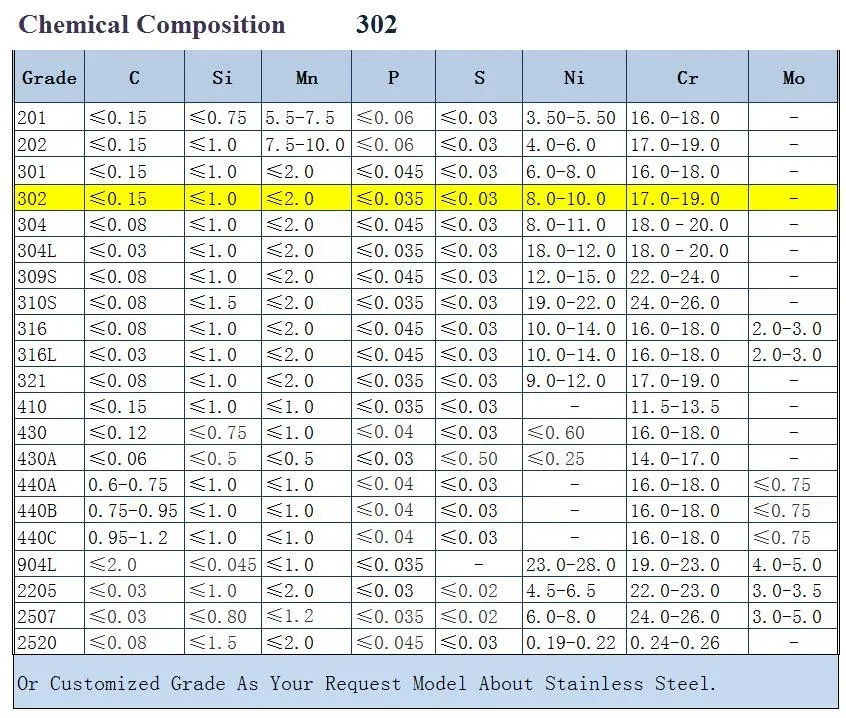

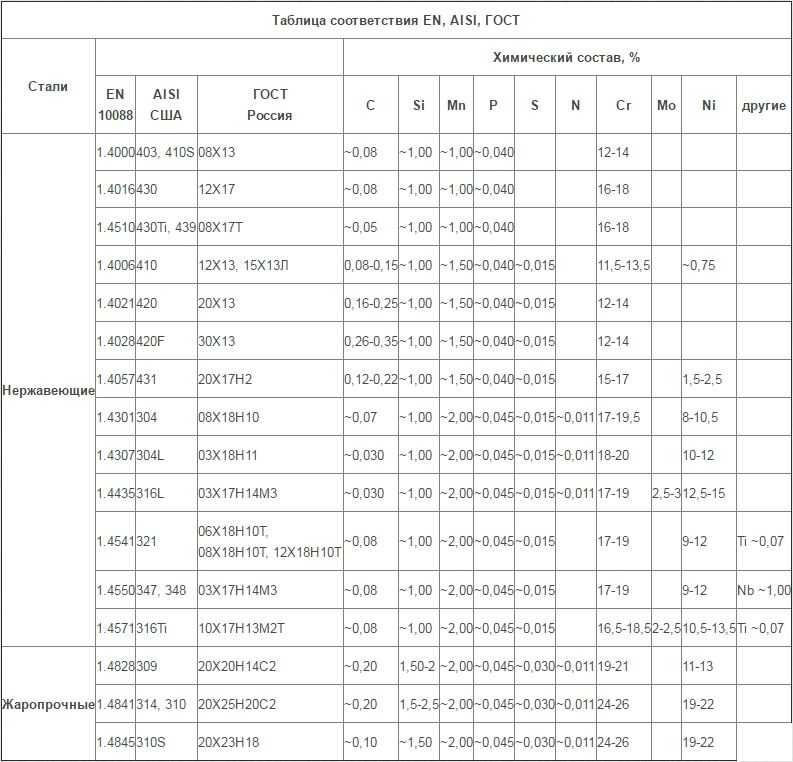

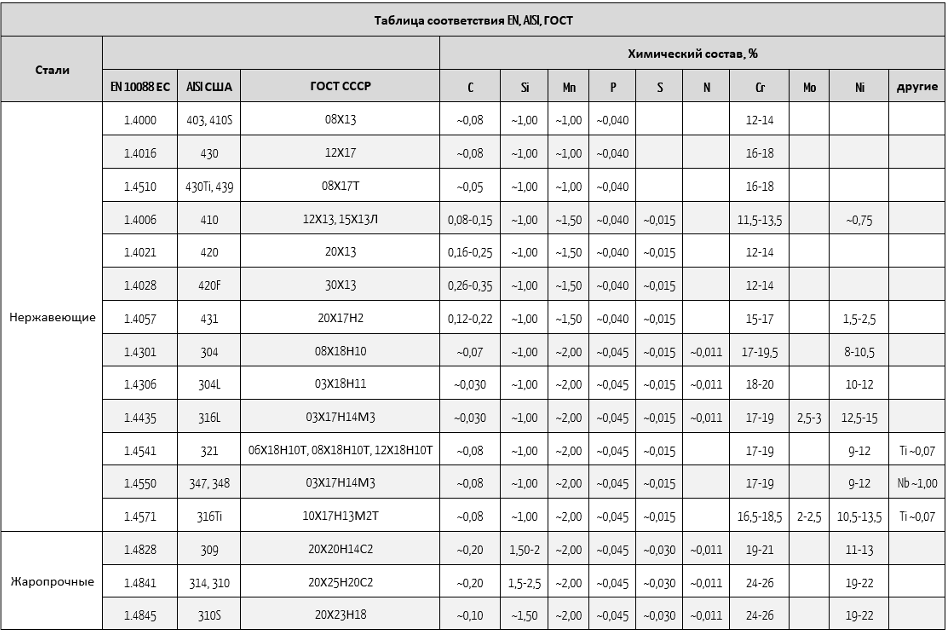

Ниже указана таблица распространенных видов нержавеющих сталей и их соответствие различным стандартам и маркам. Первая цифра химического состава обозначает содержание углерода / 100, далее – основные легирующие добавки и их процентное содержание.

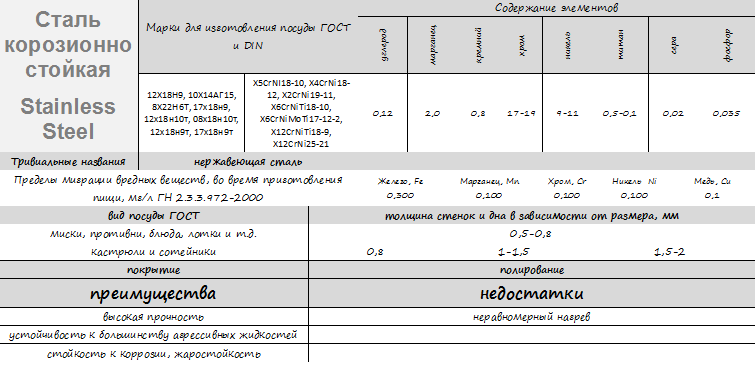

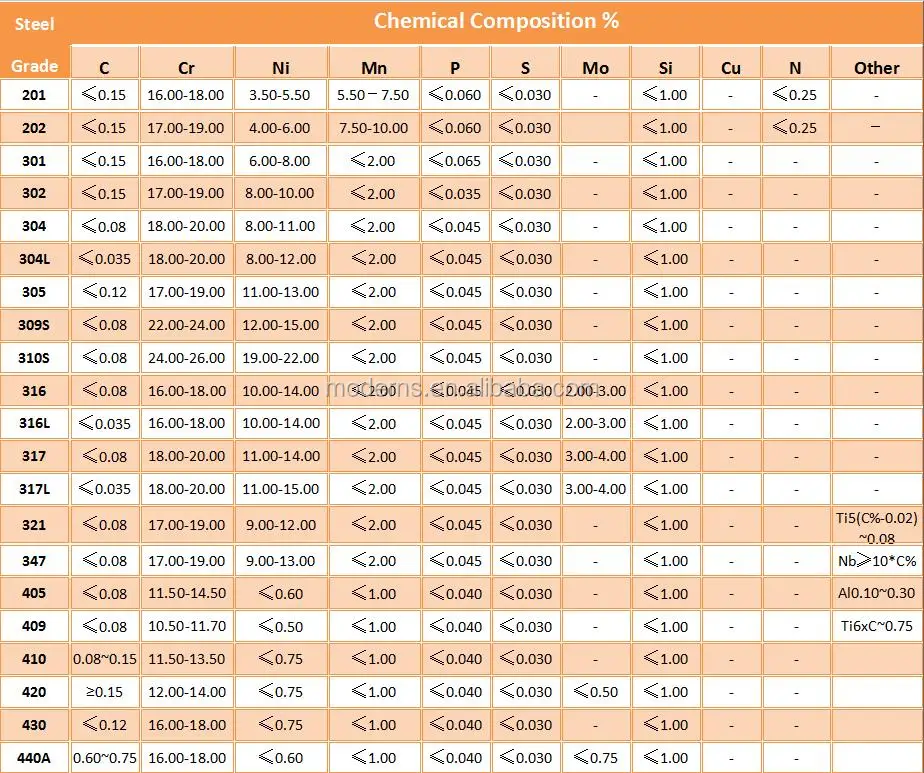

Распространенная группа нержавейки A2 – X 5 CrNi 18 10 – углерод – 0,05 % хром – 18 % никель – 10 % – EN обозначение 1.4301 – AISI 304. Необходимо в обозначении обратить внимание на цифры 18 и 10. В частности, на нержавеющей посуде, часто встречается обозначение 18/10 – это сокращенное обозначение нержавейки с процентным содержанием хрома 18 % и никеля 10 %, о других добавках производители, как правило, умалчивают, так как не хотят раскрывать полный химический состав марок стали своих брендов.

Вторая распространенная группа нержавеющей стали A4 – X 5 CrNiMo 17 12 2 – углерод – 0,05 % хром 17 % никель – 12 % молибден – 2 % – EN обозначение 1.4401 – AISI 316 – данная марка является кислотостойкой, которая используется в пищевой и химической промышленности, её, также часто называют “молибденкой” за содержание в марке молибдена.

Руководствуясь таблицей возможно найти соответствия часто встречающихся обозначений нержавеющего крепежа наряду с материалом A2 и A4, к примеру:

DIN 7 A1 – Штифт цилиндрический X 10 CrNi S 18 9 – A1 – AISI 303;

DIN 125 1. 4541 – Шайба плоская DIN 125 материал X 6 CrNiTi 18 10 – A3 – AISI 321;

4541 – Шайба плоская DIN 125 материал X 6 CrNiTi 18 10 – A3 – AISI 321;

DIN 2093 1.4310 – Диск пружинный тарельчатый X 12 CrNi 17 7 – AISI 301;

DIN 127 1.4571 – Шайба гровер пружинная X 6 CrNiMoTi 17 12 2 – A5 – AISI 316Ti;

DIN 471 1.4122 – Кольцо стопорное наружное X 39 CrMo 17 1;

DIN 472 1.4310 – Кольцо стопорное внутреннее X 12 CrNi 17 7 – AISI 301;

DIN 934 A2 – Гайка шестигранная X 5 CrNi 18 10 – 1.4301 – AISI 304;

DIN 933 A4 – Болт с шестигранной головкой X 5 CrNiMo 17 12 2 – 1.4401 – AISI 316.

Нержавеющая сталь марки AISI 316L отличается от марки AISI 316 более низким содержанием углерода.

Условные обозначения:

• DIN – Deutsche Industrie Norm;

• EN – Cтандарт Евронормы EN 10027;

• ASTM – American Society for Testing and Materials;

• AISI – American Iron and Steel Institute;

• AFNOR – Association Francaise de Normalisation.

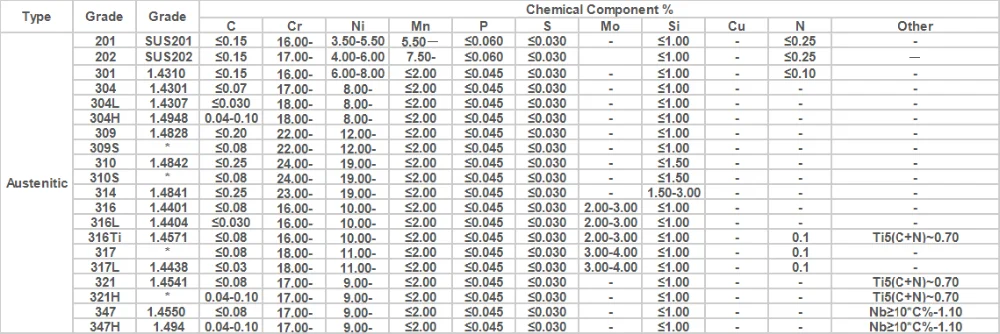

Обозначения химических элементов в таблицах:

• Fe – Железо;

• С – Углерод;

• Mn – Марганец;

• Si – Кремний;

• Cr – Хром;

• Ni – Никель;

• Mo – Молибден;

• Ti – Титан.

ᐅ ПЛОТНОСТЬ СТАЛИᐅ РАЗМЕРЫᐅ ВЕС 1 МЕТРАᐅ ГОСТы

| Наименование | DIN | AISI | ГОСТ | C | Mn | Si | Cr | Ni | Mo | Ti |

|---|---|---|---|---|---|---|---|---|---|---|

| С1 | DIN 1.4021 | AISI 420 | 20Х13 | 0.20 | 1.5 | 1.0 | 12.0-14.0 | С1 | 1.4021 | 420 |

| F1 | DIN 1.4016 | AISI 430 | 12Х17 | 0.08 | 1.0 | 1.0 | 16.0-18.0 | F1 | 1.4016 | 430 |

| A2 | DIN 1.4301 | AISI 304 | 12Х18Н9 | 0.07 | 2.0 | 0.75 | 18.0-19.0 | 8.0-10.0 | A2 | 1.4301 |

| A2 | DIN 1. 4948 4948 | AISI 304H | 08Х18Н10 | 0.08 | 2.0 | 0.75 | 18.0-20.0 | 8.0-10.5 | 1.4948 | 304H |

| A2 | DIN 1.4306 | AISI 304L | 03Х18Н11 | 0.03 | 2.0 | 1.0 | 18.0-20.0 | 10.0-12.0 | 1.4306 | 304L |

| A3 | DIN 1.4541 | AISI 321 | 08Х18Н10Т | 0.08 | 2.0 | 1.0 | 17.0-19.0 | 9.0-12.0 | – | 5хС-0.7 |

| A4 | DIN 1.4401 | AISI 316 | 03Х17Н14М2 | 0.08 | 2.0 | 1.0 | 16.0-18.0 | 10.0-14.0 | 2.0-2.5 | A4 |

| A4 | DIN 1.4435 | AISI 316S | 03Х17Н14М3 | 0.08 | 2.0 | 1.0 | 16.0-18.0 | 12.0-14.0 | 2.5-3.0 | 1.4435 |

| A4 | DIN 1.4404 | AISI 316L | 03Х17Н14М3 | 0.03 | 2.0 | 1.0 | 17.0-19.0 | 10.0-14.0 | 2. 0-3.0 0-3.0 | 1.4404 |

| A5 | DIN 1.4571 | AISI 316Ti | 08Х17Н13М2Т | 0.08 | 2.0 | 0.75 | 16.0-18.0 | 11.0-12.5 | 2.0-3.0 | 5хС-0.8 |

| A5 | DIN 1.4845 | AISI 310S | 20Х23Н18 | 0.08 | 2.0 | 0.75 | 24.0-26.0 | 19.0-21.0 | 1.4845 | 310S |

| Химический состав по EN, Cr + Ni | EN | AISI | ASTM | AFNOR |

|---|---|---|---|---|

| X 5 CrNi 18 10 | EN 1.4301 | AISI 304 | S 30400 | Z 6 CN 18 09 |

| X 5 CrNi 18 12 | EN 1.4303 | AISI 305 | – | Z 8 CN 18 12 |

| X 10 CrNi S 18 9 | EN 1.4305 | AISI 303 | S 30300 | Z 10 CNF 18 09 |

| X 2 CrNi 19 11 | EN 1.4306 | AISI 304L | S 30403 | Z 3 CN 18 10 |

| X 12 CrNi 17 7 | EN 1. 4310 4310 | AISI 301 | S 30100 | Z 11 CN 18 08 |

| X 2 CrNiN 18 10 | EN 1.4311 | AISI 304LN | S 30453 | |

| X 1 CrNi 25 21 | EN 1.4335 | AISI 310L | – | Z 1 CN 25 20 |

| X 1 CrNiSi 18 15 | EN 1.4361 | – | S 30600 | Z 1 CNS 17 15 |

| X 6 CrNiTi 18 10 | EN 1.4541 | AISI 321 | S 32100 | Z 6 CNT 18 10 |

| X 6 CrNiNb 18 10 | EN 1.4550 | AISI 347(H) | S 34700 | Z 6 CNNb 18 10 |

| Химический состав по EN, Cr + Ni + Mo | EN | AISI | ASTM | AFNOR |

|---|---|---|---|---|

| X 5 CrNiMo 17 12 2 | EN 1.4401 | AISI 316 | S 31600 | Z 7 CND 17 11 02 |

| X 2 CrNiMo 17 13 2 | EN 1.4404 | AISI 316L | S 31603 | Z 3 CND 18 12 2 |

| X 2 CrNiMoN 17 12 2 | EN 1. 4406 4406 | AISI 316LN | S 31653 | Z 3 CND 17 11 Az |

| X 2 CrNiMoN 17 13 3 | EN 1.4429 | AISI 316LN (Mo+) | S 31653 | Z 3 CND 17 1 2 Az |

| X 2 CrNiMo 18 14 3 | EN 1.4435 | AISI 316 L(Mo+) | S 31609 | Z 3 CND 18 14 03 |

| X 5 CrNiMo 17 13 3 | EN 1.4436 | AISI 316(Mo) | – | Z 6 CND 18 12 03 |

| X 2 CrNiMo 18 16 4 | EN 1.4438 | AISI 317L | S 31703 | Z 3 CND 19 15 04 |

| X 2 CrNiMoN 17 13 5 | EN 1.4439 | AISI 317LN | S 31726 | Z 3 CND 18 14 05 Az |

| X 5 CrNiMo 17 13 | EN 1.4449 | AISI 317 | – | Z 6 CND 17 12 04 |

| X 1 CrNiMoN 25 25 2 | EN 1.4465 | – | N08310/S31050 | Z 2 CND 25 25 Az |

| X 1 CrNiMoN 25 22 2 | EN 1.4466 | – | S 31050 | Z 2 CND 25 22 Az |

| X 4 NiCrMoCuNb 20 18 2 | EN 1. 4505 4505 | – | – | Z 5 NCDUNb 20 18 |

| X 5 NiCrMoCuTi 20 18 | EN 1.4506 | – | – | Z 5 NCDUT 20 18 |

| X 5 NiCrMoCuN 25 20 6 | EN 1.4529 | – | S31254 | – |

| X 1 NiCrMoCu 25 20 5 | EN 1.4539 | AISI 904L | N 08904 | Z 2 NCDU 25 20 |

| X 1 NiCrMoCu 31 27 4 | EN 1,4563 | – | N 08028 | Z 1 NCDU 31 27 03 |

| X 6 CrNiMoTi 17 12 2 | EN 1.4571 | AISI 316Ti | S 31635 | Z 6 CNDT 17 12 |

| X 3 CrNiMoTi 25 25 | EN 1.4577 | – | – | Z 5 CNDT 25 24 |

| X 6 CrNiMoNb 17 12 2 | EN 1.4580 | AISI 316 Cb/Nb | C31640 | Z 6 CNDNb 17 12 |

| X 10 CrNiMoNb 18 12 | EN 1.4582 | AISI 318 | – | Z 6 CNDNb 17 13 |

| Химический состав по EN, DUPLEX | EN | AISI | ASTM | AFNOR |

|---|---|---|---|---|

| X 2 CrNiN 23 4 | EN 1. 4362 4362 | – | S 32304/S 39230 | Z 3CN 23 04 Az |

| X 2 CrNiMoN 25 7 4 | EN 1.4410 | – | S 31260/S 39226 | Z 3 CND 25 07 Az |

| X 3 CrNiMoN 27 5 2 | EN 1.4460 | AISI 329 | S 32900 | Z 5 CND 27 05 Az |

| X 2 CrNiMoN 22 5 3 | EN 1.4462 | AISI 329 LN/F 51 | S 31803/S 39209 | Z 3 CND 22 05 Az |

| X 2 CrNiMoCuWN 25 7 4 | EN 1.4501 | F 55 | S 32760 | – |

| X 2 CrNiMoCuN 25 6 3 | EN 1.4507 | – | S 32550/S 32750 | Z 3 CNDU 25 07 Az |

| X 2 CrNiMnMoNbN 25 18 5 4 | EN 1.4565 | – | S 24565 | – |

| Химический состав по EN | EN | AISI | ASTM | AFNOR |

|---|---|---|---|---|

| X 10 CrAl 7 | EN 1. 4713 4713 | – | – | Z 8 CA 7 |

| X 10 CrSiAl 13 | EN 1.4724 | – | – | Z 13 C 13 |

| X 10CrAI 18 | EN 1.4742 | AISI 442 | S 44200 | Z 12 CAS 18 |

| X 18 CrN 28 | EN 1.4749 | AISI 446 | S 44600 | Z 18 C 25 |

| X 10 CrAlSi 24 | EN 1.4762 | – | – | Z 12 CAS 25 |

| X 20 CrNiSi 25 4 | EN1.4821 | AISI 327 | – | Z 20 CNS 25 04 |

| X 15 CrNiSi 20 12 | EN 1.4828 | AISI 302 B/309 | S 30215/30900 | Z 17 CNS 20 12 |

| X 6 CrNi 22 13 | EN 1.4833 | AISI 309 (S) | S 30908 | Z 15 CN 24 13 |

| X 15 CrNiSi 25 20 | EN 1.4841 | AISI 310/314 | S 31000/31400 | Z 15 CNS 25 20 |

| X 12 CrNi 25 21 | EN 1.4845 | AISI 310 (S) | S 31008 | Z 8 CN 25 20 |

| X 12 NiCrSi 35 16 | EN 1. 4864 4864 | AISI 330 | N 08330 | Z 20 NCS 33 16 |

| X 10 NiCrAlTi 32 20 | EN 1.4876 | – | N 08800 | Z 10 NC 32 21 |

| X 12 CrNiTi 18 9 | EN 1.4878 | AISI 321 H | S 32109 | Z 6 CNT 18 12 |

| X 8 CrNiSiN 21 11 | EN 1.4893 | – | S 30815 | – |

| X 6 CrNiMo 17 13 | EN 1.4919 | AISI 316 H | S 31609 | Z 6 CND 17 12 |

| X 6 CrNi 18 11 | EN 1.4948 | AISI 304 H | S 30409 | Z 6 CN 18 11 |

| X 5 NiCrAlTi 31 20 | EN 1.4958 | – | N 08810 | Z 10 NC 32 21 |

| X 8 NiCrAlTi 31 21 | EN 1.4959 | – | N 08811 | – |

| Химический состав по EN, Cr | EN | AISI | ASTM | AFNOR |

|---|---|---|---|---|

| X 6 Cr 13 | EN 1. 4000 4000 | AISI 410S | S 41008 | Z 8 C 12 |

| X 6 CrAl 13 | EN 1.4002 | AISI 405 | S 40500 | Z 8 CA 12 |

| X 12 CrS 13 | EN 1.4005 | AISI 416 | S 41600 | Z 13 CF 13 |

| X 12 Cr 13 | EN 1.4006 | AISI 410 | S 41000 | Z 10 C 13 |

| X 6 Cr 17 | EN 1.4016 | AISI 430 | S 43000 | Z 8 C 17 |

| X 20 Cr 13 | EN 1.4021 | AISI 420 | S 42000 | Z 20 C 13 |

| X 15 Cr 13 | EN 1.4024 | AISI 420S | J 91201 | Z 15 C 13 |

| X 30 Cr 13 | EN 1.4028 | AISI 420 | J 91153 | Z 33 C 13 |

| X 46 Cr 13 | EN 1.4034 | AISI 420 | – | Z 44 C 14 |

| X 19 CrNi 17 2 | EN 1.4057 | AISI 431 | S 43100 | Z 15 CN 16 02 |

| X 14 CrMoS 17 | EN 1.4104 | AISI 430F | S 43020 | Z 13 CF 17 |

| X 90 CrMoV 18 | EN 1. 4112 4112 | AISI 440B | S 44003 | Z 90 CDV 18 |

| X 39 CrMo 17 1 | EN 1.4122 | AISI 440A | – | Z 38 CD 16 01 |

| X 105 Cr Mo 17 | EN 1.4125 | AISI 440C | S 44004/S 44025 | Z 100 CD 17 |

| X 5 CrTi 17 | EN 1.4510 | AISI 430Ti | S 43036/S 43900 | Z 4 CT 17 |

| X 5 CrNiCuNb 16 4 | EN 1.4542 | AISI 630 | S17400 | Z 7 CNU 17 04 |

| X 5 CrNiCuNb 16 4 | EN 1.4548 | AISI 630 | S17400 | Z 7 CNU 17 04 |

| X 7 CrNiAl 17 7 | EN 1.4568 | AISI 631 | S17700 | Z 9 CNA 1 7 07 |

| DIN | EN | AISI/ГОСТ | Характеристики стали согласно марок | Применение нерж стали согласно марок |

|---|---|---|---|---|

| A2 | EN 1.4301 | AISI 304, 12Х18Н9, 08Х18Н10 | Нержавеющая сталь согласно марки EN 1. 4301/AISI 304, 12Х18Н9, 08Х18Н10 с низким содержанием углерода, аустенитная незакаливаемая, устойчивая к воздействию коррозии, немагнитная в условиях слабого намагничивания, если была подвергнута холодной обработке. Данная сталь нерж легко поддается сварке, устойчива к межкристаллической коррозии, имеет высокую прочность при низких температурах, легко поддается электрополировке. Сталь марки AISI 304, 12Х18Н9, 08Х18Н10 – медицинская нержавеющая сталь. 4301/AISI 304, 12Х18Н9, 08Х18Н10 с низким содержанием углерода, аустенитная незакаливаемая, устойчивая к воздействию коррозии, немагнитная в условиях слабого намагничивания, если была подвергнута холодной обработке. Данная сталь нерж легко поддается сварке, устойчива к межкристаллической коррозии, имеет высокую прочность при низких температурах, легко поддается электрополировке. Сталь марки AISI 304, 12Х18Н9, 08Х18Н10 – медицинская нержавеющая сталь. | Нержавеющая сталь согласно марки EN 1.4301/AISI 304, 12Х18Н9, 08Х18Н10 используется: установки для пищевой, химической, текстильной, нефтяной, фармацевтической, медицинской, бумажной промышленности, также применяется в производстве пластмасс для ядерной и холодильной промышленности, применяется в оснащение для кухонь, баров, ресторанов. Производство столовых приборов, используется в кораблестроении и электронике. Из стали марки AISI 304, 12Х18Н9, 08Х18Н10 изготавливают медицинскую мебель. |

| A2 | EN 1.4306 | AISI 304L, 03Х18Н11 | Нержавеющая сталь согласно марки EN 1. 4306/AISI 304L, 03Х18Н11 аустенитная незакаливаемая, наиболее пригодная для сварных металлоконструкций. Отличается высокой устойчивостью к воздействию межкристаллической коррозии, используется при температуре до 425°С. По химическому составу отличается от AISI 304 почти вдвое меньшим содержанием углерода. 4306/AISI 304L, 03Х18Н11 аустенитная незакаливаемая, наиболее пригодная для сварных металлоконструкций. Отличается высокой устойчивостью к воздействию межкристаллической коррозии, используется при температуре до 425°С. По химическому составу отличается от AISI 304 почти вдвое меньшим содержанием углерода. | Нержавеющая сталь согласно марки EN 1.4306/AISI 304L, 03Х18Н11 находит те же применения, что и AISI 304, используется для изготовления сварных металлоконструкций и в отраслях, где необходима устойчивость к воздействию межкристаллической коррозии. |

| A4 | EN 1.4401 | AISI 316, 03Х17Н14М2 | Нержавеющая сталь согласно марки EN 1.4401/AISI 316, 03Х17Н14М2 аустенитная незакаливаемая, наличие молибдена (Мо) делает ее особенно устойчивой к воздействию коррозии, также и технические свойства этой стали при высоких температурах гораздо лучше, чем у аналогичных сталей, не содержащих молибден. Сталь марки AISI 316, 03Х17Н14М2 является кислотостойкой. | Нержавеющая сталь согласно марки EN 1. 4401/AISI 316, 03Х17Н14М2 используется в производстве химического оборудования, которое подвергается особенно сильным воздействиям среды, в производстве инструмента, вступающего в контакт с морской водой и атмосферой, а также оборудования для проявления фотопленки, корпусов котлов, установок для переработки пищи, емкостей для отработанных масел для коксохимических установок. 4401/AISI 316, 03Х17Н14М2 используется в производстве химического оборудования, которое подвергается особенно сильным воздействиям среды, в производстве инструмента, вступающего в контакт с морской водой и атмосферой, а также оборудования для проявления фотопленки, корпусов котлов, установок для переработки пищи, емкостей для отработанных масел для коксохимических установок. |

| A4 | EN 1.4404 | AISI 316L, 03Х17Н14М3 | Нержавеющая сталь согласно марки EN 1.4404/AISI 316L, 03Х17Н14М3 аналогичная AISI 316, аустенитная незакаливаемая, с очень низким содержанием углерода, наиболее подходит для изготовления сварных металлоконструкций. Данная марка обладает высокой устойчивостью к межкристаллической коррозии и кислотостойкостью, используется при температуре до 450°С. По химическому составу отличается от 316 почти вдвое меньшим содержанием углерода. Сталь марки AISI 316L, 03Х17Н14М3 является медицинской нержавеющей сталью. | Нержавеющая сталь согласно марки EN 1. 4404/AISI 316L, 03Х17Н14М3 находит те же применения, что и AISI 316, для изготовления сварных металлоконструкций, где необходима высокая устойчивость к воздействию коррозии. Наиболее пригодна для производства пищевых продуктов и ингредиентов. Сталь марки AISI 316L, 03Х17Н14М3 используется в медицине. 4404/AISI 316L, 03Х17Н14М3 находит те же применения, что и AISI 316, для изготовления сварных металлоконструкций, где необходима высокая устойчивость к воздействию коррозии. Наиболее пригодна для производства пищевых продуктов и ингредиентов. Сталь марки AISI 316L, 03Х17Н14М3 используется в медицине. |

| A5 | EN 1.4571 | AISI 316Ti, 08Х17Н13М2Т | Нержавеющая сталь согласно марки EN 1.4571/AISI 316Ti, 08Х17Н13М2Т имеет наличие титана (Ti), в пять раз превышающего содержание углерода С, обеспечивает стабилизирующий эффект в отношении осаждения карбидов хрома (Cr) на поверхность кристаллов. Титан (Ti) образует с углеродом карбиды, которые хорошо распределяются и стабилизируются внутри кристалла. Обладает повышенной устойчивостью к межкристаллической коррозии, сталь марки AISI 316Ti, 08Х17Н13М2Т является кислотостойкой. | Нержавеющая сталь согласно марки EN 1.4571/AISI 316Ti, 08Х17Н13М2Т используется в изготовление деталей, обладающих повышенной устойчивостью к воздействию высоких температур и к среде с присутствием новых ионов хлора. Из данной стали изготавливают лопасти для газовых турбин, баллоны, сварные металлоконструкции, коллекторы, также применяется в пищевой и химической промышленности. Из данной стали изготавливают лопасти для газовых турбин, баллоны, сварные металлоконструкции, коллекторы, также применяется в пищевой и химической промышленности. |

| A3 | EN 1.4541 | AISI 321, 08Х18Н10Т | Нержавеющая сталь согласно марки EN 1.4541/AISI 321, 08Х18Н10Т хромоникелевая с добавкой титана (Ti), аустенитная незакаливаемая, немагнитная, особенно рекомендуется для изготовления сварных металлоконструкций и для использования при температурах от 400°С до 800°С, устойчива к коррозии. | Нержавеющая сталь согласно марки EN 1.4541/AISI 321, 08Х18Н10Т используется при изготовлении коллекторов сброса для авиационных моторов, корпусов котлов или кольцевых коллекторов оборудования для нефтехимической промышленности, а также для компенсационных соединений. Из данной стали изготавливают химическое оборудование и оборудование, устойчивое к высоким температурам. |

| A3 | EN 1.4845, EN 1.4841 | AISI 310, AISI 310S, 20Х23Н18 | Нержавеющая сталь согласно марки EN 1. 4845, EN 1.4841/AISI 310, AISI 310S, 20Х23Н18 тугоплавкая аустенитная незакаливаемая, немагнитная, жаропрочная, жароустойчивая при высоких температурах, находит наиболее широкое применение при высоких температурах. В окисляющей среде можно применять обычно до 1100°С и до 1000°С в восстановительной среде, но в любом случае в атмосфере, содержащей менее 2 гр. серы (S) на 1 м3. 4845, EN 1.4841/AISI 310, AISI 310S, 20Х23Н18 тугоплавкая аустенитная незакаливаемая, немагнитная, жаропрочная, жароустойчивая при высоких температурах, находит наиболее широкое применение при высоких температурах. В окисляющей среде можно применять обычно до 1100°С и до 1000°С в восстановительной среде, но в любом случае в атмосфере, содержащей менее 2 гр. серы (S) на 1 м3. | Нержавеющая сталь согласно марки EN 1.4845, EN 1.4841/AISI 310, AISI 310S, 20Х23Н18 используется при изготовлении установок для термической обработки, для изготовления щелочей, для гидрогенизации, при изготовлении теплообменников для печей, изготовлении жаропрочных дверей, грилей, штифтов, кронштейнов, а также при изготовлении элементов для подогревателей воздуха, корпусов и труб для термических обработок, конвейерных лент для транспортеров печей, отводных труб газовых турбин и моторов, ретортов для дистилляции, установок для крекинга и реформинга. |

Как выбрать марку нержавеющей стали? – Полезная информация.

| г. Москва

+74956461421

| г. Москва

+74956461421

+7 (495) 646-14-21

Заказать звонок

Наши специалисты помогут

оперативно решить проблему

Имя

Электронная почта

Город

Телефон

Вы хотите, чтобы вам перезвонили? Менеджер по продажам комплектующихМенеджер по продажам готовых конструкций с монтажомПока не знаю

ROISTAT_VISIT

Я согласен на обработку персональных данных

Заказать звонок

Наши специалисты помогут

оперативно решить проблему

Имя

Электронная почта

Город

Телефон

Вы хотите, чтобы вам перезвонили? Менеджер по продажам комплектующихМенеджер по продажам готовых конструкций с монтажомПока не знаю

ROISTAT_VISIT

Я согласен на обработку персональных данных

Заказать звонок

Телефон

Я согласен на обработку персональных данных

ROISTAT_VISIT

Срочный вопрос!

Наши специалисты помогут

оперативно решить проблему

Телефон

Я согласен на обработку персональных данных

ROISTAT_VISIT

Нержавеющая сталь — марки, свойства и сферы применения

Нержавеющая сталь — марки, свойства и сферы применения

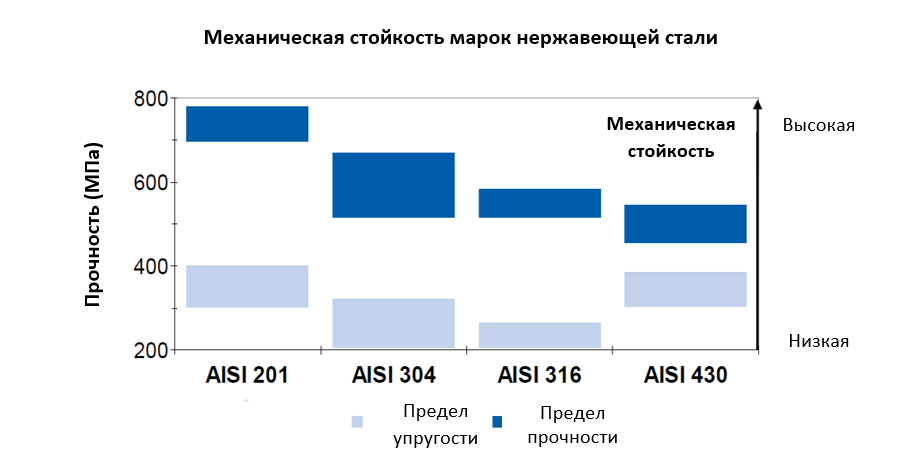

Нержавейка — это разновидность легированной стали, содержит от 12% хрома, устойчива к коррозии. Хромникелевая нержавеющая сталь 300-й серии по химическому составу: аустенитная, аустенитно-ферритная и аустенитно-мартенситная, в зависимости от процентного содержания углерода, никеля, хрома и титана. Марки AISI 304 (08Х18Н10) востребованы в отраслях промышленности, и пищевой отрасли. Сплав легко поддается сварке, обладает повышенными характеристиками к коррозии и агрессивных сред. Данная марка стали используется для химической, фармацевтической, нефтяной и текстильной промышленности. Сплав AISI 316 (10Х17Н13М2) или нержавейка 316 получается при добавлении молибдена. Добавка повышает коррозионную устойчивость и способность к сохранению свойств в агрессивных кислотных средах, а также при повышенных температурах. AISI 316T (10Х17Н13М2Т) содержит титан, что повышает прочность материала, делает прокат устойчивым к повышенным температурам, а также к ионам хлора. Используется в сварных конструкциях, для изготовления лопастей газовых турбин, в пищевой и химической промышленности. Марка AISI 321 (12-08Х18Н10Т) имеет повышенное содержание титана.

Хромникелевая нержавеющая сталь 300-й серии по химическому составу: аустенитная, аустенитно-ферритная и аустенитно-мартенситная, в зависимости от процентного содержания углерода, никеля, хрома и титана. Марки AISI 304 (08Х18Н10) востребованы в отраслях промышленности, и пищевой отрасли. Сплав легко поддается сварке, обладает повышенными характеристиками к коррозии и агрессивных сред. Данная марка стали используется для химической, фармацевтической, нефтяной и текстильной промышленности. Сплав AISI 316 (10Х17Н13М2) или нержавейка 316 получается при добавлении молибдена. Добавка повышает коррозионную устойчивость и способность к сохранению свойств в агрессивных кислотных средах, а также при повышенных температурах. AISI 316T (10Х17Н13М2Т) содержит титан, что повышает прочность материала, делает прокат устойчивым к повышенным температурам, а также к ионам хлора. Используется в сварных конструкциях, для изготовления лопастей газовых турбин, в пищевой и химической промышленности. Марка AISI 321 (12-08Х18Н10Т) имеет повышенное содержание титана. Устойчива к температуре до 800 °C. Востребована для изготовления бесшовных труб, а также трубопроводных фитингов, тройников, отводов и переходов. 400-я серия с хромом, и других легирующих элементов. AISI 430 (12Х17) нержавейка содержит хром и углерод. Такое соотношение повышает прочность и одновременно пластичность. Изделия из этой марки гнутся, свариваются, штампуются, и сохраняют свои свойства в серосодержащих средах, устойчивы к резким перепадам температур. Используются в нефтегазовой промышленности, а также как декоративный материал для отделки зданий и помещений. Виды стали 200-й серии AISI 201 дешевле аналогичной по свойствам нержавейки других серий. В прокате дорогой никель частично заменен марганцем и азотом. Применяется в медицинской и пищевой промышленности, также при изготовлении круглых и профилей, которые требуются для создания перил, поручней и ограждений.

Устойчива к температуре до 800 °C. Востребована для изготовления бесшовных труб, а также трубопроводных фитингов, тройников, отводов и переходов. 400-я серия с хромом, и других легирующих элементов. AISI 430 (12Х17) нержавейка содержит хром и углерод. Такое соотношение повышает прочность и одновременно пластичность. Изделия из этой марки гнутся, свариваются, штампуются, и сохраняют свои свойства в серосодержащих средах, устойчивы к резким перепадам температур. Используются в нефтегазовой промышленности, а также как декоративный материал для отделки зданий и помещений. Виды стали 200-й серии AISI 201 дешевле аналогичной по свойствам нержавейки других серий. В прокате дорогой никель частично заменен марганцем и азотом. Применяется в медицинской и пищевой промышленности, также при изготовлении круглых и профилей, которые требуются для создания перил, поручней и ограждений.

Виды нержавеющей стали

- Коррозиестойкие — классические сплавы, на которых не образуется ржавчина при нормальных условиях эксплуатации.

- Жаростойкие — устойчивы к образованию ржавчины при воздействии высоких температур.

- Жаропрочные — под воздействием высоких температур у материала сохраняется показатель прочности, на поверхностях не образуется ржавчины.

Серия 200 – аустенитные стали

Пластичны, обладают высокой антикоррозионной стойкостью. Рекомендована эксплуатация в слабо и умеренно агрессивной среде.

| Марка, AISI | Свойства/Состав | Применение | Аналог по ГОСТ |

|---|---|---|---|

| 201 | высокая пластичность и прочность за счет высокого содержания C, Mn, Cu, S | бытовые приборы, строительные конструкции | 12Х15Г9НД |

| 202 | повышенный Ni | 12Х17Г9АН4 |

Серия 300 – аустенитные стали

Марки сплавов считаются универсальными.

| Марка, AISI | Свойства/Состав | Применение | Аналог по ГОСТ |

|---|---|---|---|

| 301 | устойчивость перед атмосферной коррозией, слабокислыми растворами | бытовое и медицинское оборудование, техника; запчасти для автомобилей | 15Х17Н7 |

| 302 | прочность, пластичность | пружины, стопорные кольца | 12Х18Н9 |

| 303 | добавлена сера, снижена коррозионная стойкость | механические узлы | 12Х18Н9 |

| 304 | пищевая нержавейка, выдерживает агрессивную среду | посуда, кухонная утварь, фармацевтическое и химическое производство | 08Х18Н10 |

| 316 | содержит молибден, устойчива к высоким температурам, есть обогащенный титаном подвид 316Ti | нефтегаз, нефтехимия, судостроение, авиапромышленность, строительство | 03Х17Н14М3 |

| 321 | 10% титана, держит температуру до 800 градусов. |

системы отопления, авиация | 08Х18Н10Т |

Серия 400

Мирка содержит мало углерода и много хрома.

| Марка, AISI | Свойства/Состав | Применение | Аналог по ГОСТ |

|---|---|---|---|

| 403 | пластичность | 15Х12 | |

| 409 | добавлен Ni | запчасти для ударных нагрузок – на прессы, насосы, клапаны | 08Х13 |

| 410 | коррозионная стойкость при высоких температурах | ножи, кухонная посуда и утварь | 12Х13 |

| 416 | мартенситный класс | профиль, металлопрокат | |

| 420 | износостойкость, жаропрочность | универсальная | 40Х13 |

| 430 | дешевле аналогов | пищевая промышленность, строительство, нефтехимия | 12Х17 |

| 441 | добавлен титан, ниобий; не перегревается, не деформируется при нагреве. |

автомобилестроение, архитектура. |

Классификация нержавеющих сталей

Классификация нержавеющих сталей разнится в зависимости от стран, но имеет общие принципы. Маркировка нержавейки осуществляется в зависимости от химического состава, свойств и внутренней структуры готового материала. Исходя из этого сталь делят на такие типы:

- Ферритные — группа сталей характеризируется высоким содержанием хрома, обычно более 20%. Поэтому иногда этот тип называют хромистым. Такой химический состав способствует высокой устойчивости к агрессивной внешней среде. Сплавы этой группы обладают магнитными свойствами. Стали ферритной группы относительно дешевые, широко используются в промышленности, уступая лишь аустенитным.

- Аустенитные — группа противокоррозионных сплавов, которые отличаются высоким содержанием хрома и никеля. За счет этого они отличаются повышенной прочностью и гибкостью в сравнении с аналогами.

Также легко поддаются сварке и устойчивы к коррозии. Наиболее широко используемые в промышленности. Относятся к немагнитным металлам.

Также легко поддаются сварке и устойчивы к коррозии. Наиболее широко используемые в промышленности. Относятся к немагнитным металлам. - А1— сталь, содержащая в составе значительную часть серы, из-за чего более подвержена коррозии чем остальные.

- А2 — наиболее широко используемая марка. Легко поддается сварке без потери физических свойств. Морозостойкая, но подвержена коррозии в агрессивной кислой среде.

- А3 — производная от А2, но с добавлением стабилизирующих компонентов. Отличается повышенной устойчивостью к высокой температуре и кислой среде.

- А4 — сплав с добавление молибдена (до 3%). Характеризуется сопротивлением кислой среде. Широко используется в судостроении.

- А5 — схожа с маркой А4. Отличается лишь соотношением стабилизирующих компонентов. Производиться для повышенного сопротивления высоким температурам.

- Мартенситные — особый тип нержавеющих сплавов. Отличается повышенной прочностью и износоустойчивостью.

Не подвержены воздействию высоких температур, при этом содержат минимальную часть вредных компонентов, которые не выделяют паров при интенсивном нагреве. К этой группе относят жаропрочную коррозионностойкую сталь.

Не подвержены воздействию высоких температур, при этом содержат минимальную часть вредных компонентов, которые не выделяют паров при интенсивном нагреве. К этой группе относят жаропрочную коррозионностойкую сталь. - Комбинированные — особый тип стали, комбинирующий свойства вышеуказанных групп. Такие инновационные стали разрабатываются индивидуально в зависимости от требуемых заказчиком свойств. На сегодняшний день выделяют аустенитно-ферритные и аустенитно-мартенситные стали.

На нашем сайте, в каталоге нержавеющего проката, вы можете ознакомится и приобрести следующие виды продукции из стали:

- Труба нержавеющая

- Лист нержавеющий

- Сетка нержавеющая

- Круг нержавеющий

- Нержавеющий уголок

- Нержавеющий квадрат

- Проволока нержавеющая

- Полоса нержавеющая

- Шестигранник нержавеющий

Сферы применения нержавейки

Из проволоки изготавливают прочные металлические сетки, используется как материал для тросов, канатов и пружин. Применение проволоки обусловлено устойчивостью нержавеющего проката к растягиванию и другим механическим воздействиям. Пружины и тросы используются как составляющие элементы к сложным конструкциям. Серия 12х18н10т используется для деталей, конструкций в агрессивных средах. Например, щелочные растворы, агрессивные среды, повышенные температурные режимы. Если металлические детали из нержавеющей стали сварить при помощи стандартного электрода, конструкция будет неустойчива к коррозии на швах, поэтому рекомендуется специальная сварочная проволока. Нержавейка для экранирования стала массово используемым материалом. Сетки из нержавейки защищают от диапазонов радиочастот, воздухопроницаемы и отражают электромагнитные волны. Сетка легко монтируется, обладает рядом защитных характеристик.

Применение проволоки обусловлено устойчивостью нержавеющего проката к растягиванию и другим механическим воздействиям. Пружины и тросы используются как составляющие элементы к сложным конструкциям. Серия 12х18н10т используется для деталей, конструкций в агрессивных средах. Например, щелочные растворы, агрессивные среды, повышенные температурные режимы. Если металлические детали из нержавеющей стали сварить при помощи стандартного электрода, конструкция будет неустойчива к коррозии на швах, поэтому рекомендуется специальная сварочная проволока. Нержавейка для экранирования стала массово используемым материалом. Сетки из нержавейки защищают от диапазонов радиочастот, воздухопроницаемы и отражают электромагнитные волны. Сетка легко монтируется, обладает рядом защитных характеристик.

Калиброванный прокат в виде круга востребован для строительства военной, водной и автомобильной техники. Частные лица и небольшие строительные компании используют прокат для возведения ограждений и ворот, а также как составляющую стальной арматуры. Шестигранники используют в промышленном строительстве, для возведения каркасных металлоконструкций, опор и ограждений, а также в машиностроительной отрасли, сельском хозяйстве. Прокат из стали марок 45, 50, 60 используют для изготовления деталей, работающих в условиях повышенных нагрузок. Его используют в машиностроительной отрасли, в сельском хозяйстве и в промышленном и гражданском строительстве. Из него выполняются конструкции, призванные обеспечить повышенную прочность и жесткость.

Шестигранники используют в промышленном строительстве, для возведения каркасных металлоконструкций, опор и ограждений, а также в машиностроительной отрасли, сельском хозяйстве. Прокат из стали марок 45, 50, 60 используют для изготовления деталей, работающих в условиях повышенных нагрузок. Его используют в машиностроительной отрасли, в сельском хозяйстве и в промышленном и гражданском строительстве. Из него выполняются конструкции, призванные обеспечить повышенную прочность и жесткость.

В промышленности и в гражданском строительстве используются прутки, как незаменимая деталь при возведении монолитно-каркасных высоток. Применяются как составляющие ворот, незаменимы при изготовлении каркасов. Из круга малого сечения часто делают ограды, декоративные элементы, подставки, вешалки, кованные изделия. Используется в машиностроительной, автомобильной, военной отрасли, судостроении и даже космической промышленности. Из горячекатаного круга вытягивают трубы различного диаметра. Идеальный материал для изготовления рессор, пружин и иных деталей на металлообрабатывающих станках.

Для усиления каркасов ограждений, лестниц, мостов, зданий используют уголок. Зеркальные уголки и уголки с напылением титана, имитирующего драгоценные камни, часто применяются при необходимости создания оригинальной отделки интерьера.

Назад в блог статей

Эта удобная для чтения таблица марок нержавеющей стали в формате PDF содержит все, что вам нужно знать о марках, свойствах и использовании нержавеющей стали.

Нержавеющая сталь — это материал, который предлагает множество вариантов. Его популярность также означает, что существует миллион различных типов нержавеющей стали марки марки . (На самом деле их несколько сотен.)

Как правило, нержавеющая сталь заслуживает рассмотрения, если ваш инженерный проект требует хотя бы одного из этих трех качеств:

- Блестящий, красивый внешний вид

- Стойкость к коррозии и окислению

- Прочность при различных температурах

Вот таблица марок нержавеющей стали, чтобы вы могли максимально использовать металл для своего проекта:

У вас мало времени? Вместо этого возьмите с собой эту таблицу! Нажмите кнопку ниже, чтобы получить бесплатную версию в формате PDF:

{{cta(‘3d1d22ba-ac44-4362-903a-90afc7fa9341’)}}

Таблица марок нержавеющей стали| Уровень | Тип | Примеры | ||

| 3CR12 | 8 | |||

| 3CR12 | 8 | |||

| 3CR12 | 8 | |||

| 3CR12 | 8 | |||

. Легко сваривается и формуется. Легко сваривается и формуется. | Резервуары, дымоходы, бункеры, желоба, железнодорожные вагоны | |||

| 201 | Аустенитный | Низкое содержание никеля, высокая деформационная твердость. | Кухонная посуда, хомуты для шлангов | |

| 301 | Аустенитная сталь | Сочетание прочности и пластичности, позволяющее выдерживать жесткие методы формовки. Коррозионная стойкость сравнима со сталью 302. | Вагоны, автомобильные компоненты | |

| 302 | Аустенитная сталь | Отличная коррозионная стойкость. Высокая прочность и твердость. | Продукты питания и напитки, санитарные, криогенные и работающие под давлением | |

| 303 | Аустенитные | Addition of sulfur or selenium gives it best machinability of all austenitic grades, but reduces corrosion resistance compared to 304. | Nuts and bolts, aircraft fittings and gears, bushings | |

| 304 304L 304H | Аустенитный | Слегка магнитится при холодной обработке. Отличная коррозионная стойкость, но подвержена точечной коррозии в теплых хлоридных средах. Превосходная ударная вязкость Отличная коррозионная стойкость, но подвержена точечной коррозии в теплых хлоридных средах. Превосходная ударная вязкостьСоставляет 50 % всей нержавеющей стали произведено. | Архитектура, кухня, пищевая промышленность | |

| 309S | Аустенитный | Стойкий к окислению. | Нагрев, детали печей | |

| 316 316L 316H | Аустенитный | Те же механические и физические свойства, что и у 304, но более устойчивый к хлоридной точечной коррозии. Практически не магнитится. | Компоненты морской архитектуры, пищевая промышленность, системы горячего водоснабжения | |

| 317L | Аустенитный | Улучшенная коррозионная стойкость по сравнению с 316. 317L представляет собой разновидность 317, подходящую для сварки больших толщин. | Целлюлозно-бумажное оборудование, красочные и красильные процессы, перегонка уксусной кислоты | |

| 321 | Аустенитная | Стабилизированная титаном. | Самолеты, теплообменники (до промежуточных температур) | |

| 400 | Ферритный | Коррозионная стойкость сопоставима с 409, улучшенная обработка поверхности | Контейнеры, требующие более качественной отделки, чем 409 | |

| 409, алюминизированные 409 | Ферритные | Устойчивы к атмосферной коррозии и коррозии выхлопных газов автомобилей. Версия с алюминиевым покрытием добавляет соли и косметической коррозионной стойкости. | Автомобильные выхлопные системы, теплообменники, футеровка печи | |

| 410, 410H | Мартенситный | Устойчив к сухой атмосфере, пресной воде, слабым щелочам и кислотам, пару и горячим газам. Должен затвердевать для лучшей термостойкости и коррозионной стойкости. 410H имеет лучшую прокаливаемость. | Болты, гайки, винты, детали насосов и валов, детали турбин, перекладины шахтных лестниц, столовые приборы, линейки, холодная высадка. Высокоуглеродистый сорт. HC обеспечивает лучшую прокаливаемость. HC обеспечивает лучшую прокаливаемость. | Столовые приборы, больничное оборудование из нержавеющей стали, игольчатые клапаны |

| 430, 430F | Ферритный | Хорошее сочетание коррозионной стойкости, формуемости, механических свойств. 430F подходит для высокоскоростной обработки, но коррозионная стойкость ниже. | Автомобильная отделка, двери холодильников, опоры элементов, крепежные детали с холодной головкой | |

| 431 | Мартенситный | Превосходная стойкость к широкому спектру агрессивных сред, приближающаяся к 304. Высокая прочность на растяжение и крутящий момент. | Валы насосов и лодок, гайки, болты, морское оборудование | |

| 434 | Феррит | Использование молибдена повышает стойкость к точечной коррозии более чем на 430. | Компоненты отделки автомобилей | |

| 435 Мод. | Ферритный | Улучшенная формуемость и свариваемость. | Автомобильная отделка | |

| 436 | Ферритная | Контролируемая веревка. | Автомобильная отделка | |

| 439 | Ферритная | Стабилизированная титаном. Сплав 18% хрома с низким содержанием углерода. Коррозионная стойкость к различным окислительным средам. Стойкость к питтинговой коррозии. | Атомная, автомобильная, энергетическая, химическая промышленность, бытовая техника | |

| 440 | Мартенситный | Высокоуглеродистый, умеренная коррозионная стойкость, превосходная прочность и твердость. | Ножи, шарикоподшипники, калибровочные блоки, штампы | |

| 444 | Ферритный | Стойкий к окислению, коррозии и растрескиванию под напряжением. | Водонагреватели, детали двигателей, солнечные панели | |

| 904L | Аустенитная | «Супераустенитная» марка с очень высокой коррозионной стойкостью, особенно к сильным кислотам и хлоридам. | Работа с серной кислотой | |

| 2205 | Ферритная/ Аустенитная | Около 50% феррита и 50% аустенита. Высокая прочность и твердость. Устойчив к эрозии, усталости, растрескиванию под напряжением, точечной и щелевой коррозии. | Морская, химическая и нефтехимическая промышленность | |

| 41003 | Ферритный | Отличная свариваемость, ударная вязкость и технологичность | Трубы для рам автобусов, вагонов-хопперов, желобов, резервуаров для хранения, транспортных контейнеров | |

| UR52N | Ферритная/ Аустенитная | «Супердуплекс» марка с исключительной стойкостью к горячим хлоридам и сульфидам. Высокая прочность. | Морская, химическая и нефтехимическая промышленность |

Разбивка по категориям нержавеющей стали

Нержавеющие стали объединены в классы. К наиболее распространенным типам нержавеющих сталей относятся:

- Аустенитная

- Ферритная

- Мартенситный

Ведущие специалисты по металлообработке разработали эти классы для объединения химических и механических свойств в категории на основе потребностей клиентов.

1. Аустенитная нержавеющая сталь

Аустенитные стали в основном относятся к сериям 200 и 300. Аустенитные стали являются наиболее востребованными марками нержавеющей стали благодаря их превосходной формуемости и коррозионной стойкости. Марка 304 SS является наиболее известной и широко используемой аустенитной нержавеющей сталью.

Аустенитные нержавеющие стали содержат 15–30 % хрома и 2–20 % никеля для улучшения качества поверхности, коррозионной стойкости и износостойкости, а также обрабатываемости . Они немагнитны при отжиге, но — в зависимости от содержания никеля и других факторов состава — могут стать слегка магнитными при холодной обработке.

Вы можете заметить «L» или «H» к некоторым классам. «L» означает низкое содержание углерода, что означает повышенную коррозионную стойкость. «Н» обозначает высокое содержание углерода, признак повышенной прочности.

2. Ферритная нержавеющая сталь

Эта группа сталей серии 400 содержит 10,5%-20% хрома для защиты от коррозии и устойчивости к образованию накипи при высоких температурах . Термическая обработка не делает их твердыми, и они всегда магнитятся. Содержание углерода низкое. Ферритная нержавеющая сталь используется в тех случаях, когда ключевым фактором является устойчивость к коррозии .

Термическая обработка не делает их твердыми, и они всегда магнитятся. Содержание углерода низкое. Ферритная нержавеющая сталь используется в тех случаях, когда ключевым фактором является устойчивость к коррозии .

Благодаря своей термостойкости в сочетании с формуемостью ферритная нержавеющая сталь o оптимально подходит для сварки.

3. Мартенситная нержавеющая сталь

Из всех типов нержавеющей стали мартенситная сталь, вероятно, наименее известна.

Эти стали, также из серии 400, обычно содержат 11,5-18% хрома и имеют более высокий уровень углерода, чем их ферритные аналоги. Благодаря своей жаростойкости эти стали могут иметь широкий диапазон полезных уровней твердости и прочности . Мартенситная сталь поддается термообработке, но плохо поддается сварке. Он тоже магнитный.

Дуплексная нержавеющая сталь: новая категория на рынке

Есть и четвертая категория. Новинкой в мире марок нержавеющей стали является категория дуплексной стали.

Новинкой в мире марок нержавеющей стали является категория дуплексной стали.

представляют собой комбинацию аустенитных и ферритных нержавеющих сталей. Используя лучшее из обоих типов металлов, дуплексные нержавеющие стали обладают прочностью , долговечностью и улучшенной стойкостью к хлоридам . Использование дуплексных нержавеющих сталей — там, где это уместно — означает, что вам не придется беспокоиться о растрескивании под напряжением в результате коррозии или нежелательного изгиба.

Дуплексные нержавеющие стали также хорошо подходят для сварки и формовки.

Что для вас значит знание типов нержавеющей стали

Различные типы нержавеющей стали играют разные роли в формовании стальных труб. Убедитесь, что ваше приложение хорошо сочетается с выбранным вами металлом, прежде чем отправлять свой проект производителю стальных труб.

Знание того, какой тип нержавеющей стали подходит для вашего проекта, сэкономит вам — и вашим клиентам — время, деньги и головную боль.

Выбираете между двумя самыми популярными марками труб из нержавеющей стали, 304 и 316? Ознакомьтесь с нашим руководством по их ключевым отличиям. Нужны дополнительные пояснения, что отличает модели 316 и 316L? Продолжайте читать здесь. Помните, что неправильные ингредиенты могут сделать ваш проект плохой партией с самого начала.

( Примечание редактора: Эта статья была первоначально опубликована в ноябре 2017 г. и недавно обновлена.)

Марки нержавеющей стали – Suncor Stainless

Нержавеющую сталь можно разделить на три основные группы: – Аустенитная, ферритная и мартенситная

Аустенитные марки

Suncor Stainless в основном использует нержавеющую сталь марок 304 и 316 из серии 300. Марки 304 и 316 являются наиболее важными членами аустенитной группы и наиболее широко используются. Аустенитные марки, как правило, немагнитны и упрочняются только холодной обработкой. Однако они могут быть в небольшой степени магнитными, особенно в фасонных частях. Их можно размягчить путем термообработки «отжиг».

Однако они могут быть в небольшой степени магнитными, особенно в фасонных частях. Их можно размягчить путем термообработки «отжиг».

Ферритные марки

Suncor Stainless обычно не использует ферритные марки нержавеющей стали. Ферритные марки являются магнитными и неупрочняемыми.

Мартенситные марки

Мартенситные марки упрочняются термообработкой и обладают магнитными свойствами. Разновидности, такие как марка 440, находят широкое применение в качестве продуктов, которые должны противостоять атмосферному окислению, умеренно агрессивным химическим веществам и влажной или сухой коррозии. Этот тип содержит до 1% углерода. Suncor использует этот тип в некоторых продуктах, таких как быстросъемные клинья, однако эти детали имеют покрытие для защиты от дальнейшей коррозии.

Типичное содержание нержавеющей стали

- Никель – для стабилизации аустенитной структуры, улучшения формообразующих свойств, повышения пластичности, жаропрочности и коррозионной стойкости (особенно в промышленных и морских средах, химической, пищевой и текстильной промышленности).

).

). - Кремний – для повышения сопротивления образованию накипи и науглероживания при высоких температурах.

- Марганец – для улучшения свойств при горячей обработке, увеличения текучести и прочности на растяжение (выше 2%), частично заменить никель и стабилизировать аустенитную структуру.

- Молибден – для повышения коррозионной стойкости (особенно в растворах сульфитов, сульфатов, уксусной кислоты и ацетата и в атмосфере соленой воды), повышения сопротивления ползучести, повышения прочности при повышенных температурах, расширения диапазона пассивности и противодействия склонности к питтингу.

- Титан, колумбий и Тантал – для предотвращения межкристаллитной коррозии путем стабилизации углерода в виде карбидов титана или колумбия вместо карбидов хрома, получения более мелкого размера зерна, снижения напряжения растяжения при вытяжке и формовании в типе 430.

- Сера, фосфор и селен – для улучшения обрабатываемости.

- Дополнительный хром – для повышения стойкости к образованию накипи, износа и коррозии, а также повышения прочности на растяжение.

Типы и сорта нержавеющей стали

Аустенитная сталь

Тип 301: содержит меньше хрома и никеля, чем 302, для более интенсивного упрочнения.

Тип 302: — основной тип серии 300, группа 18% хрома — 8% никеля. Это известная нержавеющая сталь 188, наиболее широко используемая из хромоникелевых нержавеющих и жаропрочных сталей.

Тип 303: содержит добавки фосфора и серы для улучшения характеристик обработки. Коррозионная стойкость чуть меньше 302/304.

Тип 303Se: содержит добавки Se и P для улучшения обрабатываемости.

Тип 304/304L: повышенное содержание хрома и никеля и пониженное содержание углерода для уменьшения осаждения карбида и повышения коррозионной стойкости. Самое низкое содержание углерода в стали 304L для сварки.

Самое низкое содержание углерода в стали 304L для сварки.

Тип 305: имеет повышенное содержание никеля для снижения деформационного упрочнения.

Тип 309/309S: в добавлены хром и никель для большей коррозионной стойкости и стойкости к высокотемпературному окалинообразованию. 309S содержит меньше углерода, чтобы свести к минимуму осаждение карбида.

Тип 310S: имеют более высокое содержание никеля, чем 309/309S, что еще больше повышает устойчивость к образованию накипи. 310S содержит меньше углерода, чем 310, чтобы свести к минимуму осаждение карбида.

Тип 316 (отливка 316 называется CF8M) и 316L (отливка 316L называется CF3M): содержат существенные добавки молибдена для повышения коррозионной стойкости (особенно при точечной коррозии), сопротивления ползучести и жаропрочности. Содержание углерода в 316L невелико для целей сварки, а также снижает коррозию.

Тип 321: содержит титан для связывания углерода и предотвращения осаждения карбида хрома при сварке.

Тип 330: сверхвысокое содержание никеля обеспечивает наилучшую коррозионную стойкость в большинстве печных атмосфер. Этот сорт имеет низкий коэффициент расширения, отличную пластичность и высокую прочность.

Тип 347–348: содержат тантал колумбия для связывания углерода и предотвращения осаждения карбида хрома при сварке. Используйте для температур от 800 до 1650 градусов по Фаренгейту.

Ферритный

Тип 405: содержит 12% хрома с добавлением алюминия для предотвращения затвердевания.

Тип 430: — основной тип в ферритной группе, обладающий хорошей пластичностью и отличной стойкостью к атмосферной коррозии. Его устойчивость к образованию накипи выше 302 при прерывистой работе и несколько ниже при непрерывном использовании.

Тип 430F/430Se: содержат серу и селен (соответственно) для улучшения обрабатываемости.

Тип 442: в добавлен хром для повышения устойчивости к образованию накипи.

Тип 446: имеет более высокое содержание хрома (27%) для дополнительной устойчивости к образованию накипи и является самым высоким из стандартных прямых типов хрома. Сплавы с содержанием хрома более 30% становятся слишком хрупкими для обработки.

Мартенситный

Тип 410: — основной мартенситный тип. Это коррозионностойкая и жаропрочная хромистая нержавеющая сталь общего назначения. Он может быть закален термической обработкой до широкого диапазона механических свойств. Он может быть мягко отожжен для холодного волочения и формовки. Этот сорт всегда магнитен.

Тип 403: — специальная высококачественная сталь, изготавливаемая для лопаток и лопаток компрессоров паровых турбин и реактивных двигателей. Этот сорт идеально подходит для деталей, подвергающихся очень высоким нагрузкам. Этот материал является магнитным в любых условиях.

Тип 416/416Se: являются модификациями типа 410, представляя собой сплавы, не требующие механической обработки, не заедающие и не вызывающие истирания. Эти свойства достигаются добавлением серы или селена к марке 410. Это термообрабатываемая марка с коррозионной стойкостью и другими характеристиками, близкими к характеристикам марки 410.

Эти свойства достигаются добавлением серы или селена к марке 410. Это термообрабатываемая марка с коррозионной стойкостью и другими характеристиками, близкими к характеристикам марки 410.

Тип 420: представляет собой хромистую нержавеющую сталь, способную к термообработке до максимальной твердости примерно 500 по Бринеллю. Он имеет максимальную коррозионную стойкость только в полностью закаленном состоянии. Тип 420 является магнитным в любых условиях.

Тип 431: представляет собой никелированную (1.252.00%) хромистую нержавеющую сталь, которая может подвергаться термической обработке для достижения высоких механических свойств. Он магнитен в любых условиях использования. Обладает превосходной коррозионной стойкостью по сравнению с нержавеющими сталями марок 410, 416, 420, 430 и 440.

Тип 440C: — это нержавеющая сталь, которая может быть подвергнута термообработке до самой высокой твердости из всех нержавеющих сталей.

Типы, сорта и свойства нержавеющей стали

Раздел 1 – Нержавеющая сталь

Типы нержавеющей стали

Нержавеющие стали – это стальные сплавы, содержащие более 10,5 % хрома, обладающие превосходной коррозионной стойкостью. Хром сильно реагирует с кислородом, образуя очень тонкую, невидимую, устойчивую оксидную пленку на поверхности нержавеющей стали. Эта пленка называется пассивным слоем и быстро образуется в обычных атмосферах. Если она повреждена, пленка обычно заживает спонтанно. Именно этот пассивный слой придает нержавеющей стали коррозионную стойкость.

Существует множество различных нержавеющих сталей с различным количеством легирующих элементов, добавленных для достижения наилучшего баланса коррозионной стойкости, механических свойств и стоимости. Несмотря на простоту выбора оптимальной марки нержавеющей стали для большинства применений, иногда это может быть сложно, и инженеры и металлурги Austral Wright Metals будут рады оказать помощь.

Нержавеющие стали можно разделить на пять групп – аустенитные, ферритные, дуплексные, мартенситные и дисперсионно-твердеющие. Каждая группа имеет разные доминирующие характеристики, и в каждой группе есть несколько степеней.

Аустенитные марки нержавеющей стали

Аустенитные нержавеющие стали легко поддаются обработке и сварке, они обладают превосходной пластичностью, ударной вязкостью и коррозионной стойкостью при хорошей прочности. Они содержат от 17 до 25% хрома и от 8 до 20% никеля и могут содержать другие элементы для достижения желаемых свойств. Наиболее распространенным дополнительным элементом является молибден, который значительно повышает коррозионную стойкость. Аустенитные нержавеющие стали обычно используются в отожженном состоянии, когда они обладают полезным диапазоном механических и физических свойств. Прочность можно повысить холодной обработкой, но не термической обработкой. Сварка этой марки нержавеющей стали проста, хотя процедуры сварки немного отличаются от тех, которые используются для углеродистой стали. Аустенитные нержавеющие стали немагнитны в отожженном состоянии, но станут слегка магнитными при холодной обработке.

Аустенитные нержавеющие стали немагнитны в отожженном состоянии, но станут слегка магнитными при холодной обработке.

304

304 Марка 304 — это наиболее широко используемая нержавеющая сталь с хорошей устойчивостью к атмосферной коррозии и ко многим органическим и неорганическим химическим веществам. Эта грация обладает отличной обрабатываемостью, свариваемостью и ударной вязкостью. Иногда ее называют нержавеющей сталью 18/8, так как она содержит 18% хрома и 8% никеля. Она подходит для использования в самых разных областях, фактически это самая распространенная нержавеющая сталь, и около 60% всей нержавеющей стали, используемой в мире, относится к марке 304.

304L

304L Марка 304L представляет собой низкоуглеродистый (<0,030%) вариант марки 304 с такой же коррозионной стойкостью, но с меньшей подверженностью сенсибилизации при сварке толщиной 4 мм и более или после термической обработки. Повышение чувствительности может способствовать возникновению межкристаллитной коррозии. Марка 304L используется в деталях толщиной 4 мм и более, которые будут сварены, но не отожжены после сварки. Детали, изготовленные из этого сплава, обычно предназначены для эксплуатации при температурах до 425ºC. Физические свойства и термическая обработка аналогичны свойствам марки 304.

Марка 304L используется в деталях толщиной 4 мм и более, которые будут сварены, но не отожжены после сварки. Детали, изготовленные из этого сплава, обычно предназначены для эксплуатации при температурах до 425ºC. Физические свойства и термическая обработка аналогичны свойствам марки 304.

316

Нержавеющая сталь 316 или марка 316 известна как морской сплав. Коррозионная стойкость улучшается при добавлении от 2 до 3% молибдена, а также 18% хрома и 10% никеля. Марка 316 имеет лучшую коррозионную стойкость, чем марка 304, во многих химических веществах, а также в морской атмосфере. Марка 316 также применяется в химической, текстильной и бумажной промышленности. Он имеет прочность, аналогичную марке 304, и дает лучшие характеристики при глубокой вытяжке.

316L

316L Марка 316L представляет собой низкоуглеродистый (<0,030%) вариант стали 316 с такой же коррозионной стойкостью, но с меньшей восприимчивостью к сенсибилизации при сварке толщиной 4 мм и более или после термической обработки. Повышение чувствительности может способствовать возникновению межкристаллитной коррозии. Марка 316L используется в деталях толщиной 4 мм и более, которые будут сварены, но не отожжены после сварки. Детали, изготовленные из этого типа, обычно предназначены для эксплуатации при температурах до 425ºC. Физические свойства и термическая обработка аналогичны свойствам марки 316.

Повышение чувствительности может способствовать возникновению межкристаллитной коррозии. Марка 316L используется в деталях толщиной 4 мм и более, которые будут сварены, но не отожжены после сварки. Детали, изготовленные из этого типа, обычно предназначены для эксплуатации при температурах до 425ºC. Физические свойства и термическая обработка аналогичны свойствам марки 316.

303

Сплав 303 был разработан для улучшения обрабатываемости сплава 304. Он используется там, где производство включает обширную механическую обработку на автоматических винтовых станках. Он содержит 18% хрома и 8% никеля. Сера или селен добавляются для придания превосходной механической прочности и отсутствия задиров. Добавление серы или селена снижает коррозионную стойкость, поэтому марку 303 нельзя использовать в воде. Марка 303 не закаливается и не рекомендуется для сварки. Стандартный прокат круглого проката Austral Wright Metals марок 304 и 316 имеет контролируемое добавление кальция для улучшения обрабатываемости, а марка 303 в настоящее время используется меньше.

253

253 MA® Марка 253MA® используется при высоких температурах. Обладает отличной стойкостью к окислению и отличной прочностью при повышенных температурах. Этот сорт имеет очень хорошую устойчивость к высокотемпературной коррозии и эрозии в большинстве сред. Он также имеет хорошие свойства формуемости и свариваемости. Наиболее подходящий диапазон температур составляет 850-1100ºC (стандартный сорт 304 подходит для применения под давлением до 800ºC). 253MA® содержит около 22 % хрома, 11 % никеля и 0,09 % углерода с добавлением около 0,05 % редкоземельного металла церия для улучшения защитных свойств оксида.

Ферритные марки

Ферритные нержавеющие стали имеют такие же характеристики прочности, пластичности и технологичности, что и углеродистые стали, но с гораздо лучшей коррозионной стойкостью. В эту группу входят марки с содержанием хрома от 10,5% до 22%, в которые не добавляют никель, как в аустенитные марки. Количество хрома определяет коррозионную стойкость, и есть некоторые специальные сорта, в которые добавляется молибден. Ограничение ферритных марок заключается в том, что сварные швы в некоторых марках не обладают ударной вязкостью, и они редко используются в конструкционных приложениях, поэтому они в основном доступны в виде листов и рулонов толщиной примерно до 1,6 мм. Ферритные марки не упрочняются термической обработкой и мало упрочняются холодной обработкой, поэтому их обычно используют в отожженном состоянии. Все марки феррита являются магнитными в любых условиях.

Ограничение ферритных марок заключается в том, что сварные швы в некоторых марках не обладают ударной вязкостью, и они редко используются в конструкционных приложениях, поэтому они в основном доступны в виде листов и рулонов толщиной примерно до 1,6 мм. Ферритные марки не упрочняются термической обработкой и мало упрочняются холодной обработкой, поэтому их обычно используют в отожженном состоянии. Все марки феррита являются магнитными в любых условиях.

409 Марка 409 – это нержавеющая сталь общего назначения, содержащая около 10,5% хрома. Он в основном используется в автомобильных выхлопных системах и других приложениях, где внешний вид не важен. Поверхность вскоре окрашивается, но скорость потери металла намного ниже, чем у углеродистой стали.

430 Марка 430 – это наиболее распространенная ферритная нержавеющая сталь, используемая в помещениях с умеренным климатом, для изготовления вкладышей для посудомоечных машин и автомобильной отделки. Он содержит 17% хрома, и, следовательно, коррозионная стойкость немного меньше, чем у марки 304. В архитектурных приложениях он обычно используется только внутри помещений.

В архитектурных приложениях он обычно используется только внутри помещений.

Дуплексные и супердуплексные марки

Эта группа нержавеющих сталей обычно состоит из равных частей аустенита и феррита. Эта группа содержит от 18 до 29% хрома, от 3 до 8% никеля и различные другие элементы, особенно молибден и азот. Дуплексы предлагают преимущества по сравнению с аустенитными марками. Они прочны, их предел текучести вдвое или более выше, чем у обычных аустенитных марок, и они обладают высокой устойчивостью к коррозионному растрескиванию под действием хлоридов. Высоколегированные марки обладают отличной стойкостью к точечной и щелевой коррозии во многих средах. Дуплексные марки не поддаются термообработке и плохо реагируют на холодную обработку, поэтому используются в отожженном состоянии. Их легко сваривать и изготавливать, хотя и не так просто, как аустенитные марки. Дуплексные марки являются магнитными в любых условиях.

2205 Марка 2205 представляет собой дуплексную нержавеющую сталь, содержащую 22 % хрома, 5 % никеля и 3 % молибдена. Высокое содержание сплава обеспечивает превосходную стойкость к точечной и щелевой коррозии, а дуплексная структура обеспечивает превосходную стойкость к коррозионному растрескиванию под напряжением. Сорт имеет высокую прочность. Сталь хорошо подходит для сред с высоким содержанием хлоридов. Области применения включают теплообменники, танкеры-химовозы, корпуса химических реакторов, фильтры дымовых газов, перегонку уксусной кислоты, оборудование для нефтегазовой промышленности.

Высокое содержание сплава обеспечивает превосходную стойкость к точечной и щелевой коррозии, а дуплексная структура обеспечивает превосходную стойкость к коррозионному растрескиванию под напряжением. Сорт имеет высокую прочность. Сталь хорошо подходит для сред с высоким содержанием хлоридов. Области применения включают теплообменники, танкеры-химовозы, корпуса химических реакторов, фильтры дымовых газов, перегонку уксусной кислоты, оборудование для нефтегазовой промышленности.

S32750 Марка S32750 представляет собой супердуплексную нержавеющую сталь, содержащую 25 % хрома, 7 % никеля и 4 % молибдена. Он обладает самой высокой стойкостью к точечной и щелевой коррозии среди дуплексных марок, высокой устойчивостью к коррозионному растрескиванию под напряжением и очень высокой прочностью. Области применения включают нефтяную и газовую промышленность, оффшорные установки, нефтехимические заводы, опреснительные установки, а также механические и конструкционные компоненты, требующие высокой прочности в сочетании с высокой коррозионной стойкостью.

Мартенситная марка

Эта группа содержит от 12% до 16% хрома и от 0,08% до 2,00% углерода. Благодаря высокому содержанию углерода мартенситные марки хорошо поддаются термообработке, что обеспечивает высокую механическую прочность и твердость. Однако углерод вреден при сварке, и сварка этих марок затруднена. Пластичность этих марок ограничена, и они не подвергаются холодной обработке. В термообработанном состоянии эта группа нержавеющих сталей демонстрирует полезную комбинацию коррозионной стойкости и механических свойств, что делает их пригодными для широкого спектра применения. Мартенситные марки являются магнитными во всех условиях.

410 Марка 410 — это нержавеющая сталь общего назначения, устойчивая к коррозии и жаре. Он содержит 12,5% хрома и может использоваться в умеренно агрессивных средах. Это самая недорогая коррозионностойкая сталь общего назначения, но она не подходит для тяжелых условий коррозии. Часто используется для изготовления столовых приборов из нержавеющей стали, деталей печей, болтов, втулок и изделий, требующих высокой прочности и износостойкости, таких как желоба, грохоты и оборудование для обработки полезных ископаемых.

420C Марка 420C также содержит 12,5% хрома с более высоким содержанием углерода, чем 410 (0,25%), что увеличивает твердость до максимума примерно 500 по Бринеллю (50 HRC). Обладает оптимальными антикоррозионными свойствами при закалке и отпуске. Используется для пружин, валов, клапанов.

431 Марка 431 представляет собой мартенситную нержавеющую сталь с содержанием 16% хрома и небольшим (2%) добавлением никеля. Он может подвергаться термической обработке для достижения высочайших механических свойств и в основном используется для изготовления крепежных изделий и валов. Его коррозионная стойкость выше, чем у марок 410 и 420С.

Марки дисперсионного твердения

Эта группа содержит от 12% до 16% хрома и от 3 до 9% никеля с небольшими добавками элементов, образующих осадок, таких как алюминий, медь, ниобий и титан. Они предназначены для термообработки до очень высокой прочности с лучшей пластичностью, чем мартенситные марки. Обычно они обрабатываются и изготавливаются в мягком состоянии после отжига на твердый раствор, а затем закаляются до требуемого сочетания прочности, пластичности и ударной вязкости. Поскольку содержание хрома ограничено, большинство дисперсионно-твердеющих марок имеют коррозионную стойкость, аналогичную 304. Большинство применений в аэрокосмической и других высокотехнологичных отраслях, а также в судовых валах.

Поскольку содержание хрома ограничено, большинство дисперсионно-твердеющих марок имеют коррозионную стойкость, аналогичную 304. Большинство применений в аэрокосмической и других высокотехнологичных отраслях, а также в судовых валах.

Нержавеющая сталь нового поколения

Ферритная нержавеющая сталь общего назначения AWM404GP®

Поставляется исключительно компанией Austral Wright Metals Приложения. Это коррозионностойкая ферритная нержавеющая сталь с превосходной прочностью, ударной вязкостью, технологическими характеристиками и свариваемостью. Общая коррозионная стойкость AWM 404GP® не ниже марки 304, с лучшей стойкостью к атмосферной коррозии, коррозионному растрескиванию под напряжением и чувствительности к межкристаллитной коррозии.

Сплав AWM 404GP® по сравнению с сплавом 304

|

|

|

Типичные области применения

Настольные работы, резервуары для холодной воды, бытовая техника, холодильные шкафы, химическая и пищевая промышленность, водоочистные сооружения, уличная мебель, электрические шкафы. AWM 404GP® можно заменить на 304 в большинстве применений, за исключением конструкций и сосудов под давлением.

AWM 404GP® можно заменить на 304 в большинстве применений, за исключением конструкций и сосудов под давлением.

Описание

Марка AWM 404GP® содержит 21 % хрома и 0,5 % меди, что придает ему превосходную устойчивость к коррозии во многих средах. AWM 404GP® обладает коррозионной стойкостью не ниже класса 304 и все чаще заменяет 304 при работе с листовым металлом. Многие пользователи AWM 404GP® получают значительную экономию за счет простоты изготовления — ферритные марки дают меньший износ инструмента и станка, чем 304. С AWM 404GP® можно получить продукцию более высокого качества с более четкими и аккуратными изгибами. AWM 404GP® обладает магнитными свойствами, что не влияет на превосходную коррозионную стойкость, обеспечиваемую высоким содержанием хрома. Температурное расширение ниже, поэтому меньше тепловая деформация панелей при изготовлении и эксплуатации.

Доступность

Компания Austral Wright Metals хранит этот сорт в листах и рулонах толщиной 0,55, 0,7, 0,9, 1,2, 1,5 и 2,0 мм, шириной 1219 мм. Ширина 914 мм доступна в некоторых толщинах. 2B и № 4 финишируют. Отделка ярче, чем у стали 304 – ферритные марки имеют более блестящую поверхность, чем аустенитные марки. Отделка 2B может быть разной по ширине и не должна использоваться там, где это неприемлемо.

Ширина 914 мм доступна в некоторых толщинах. 2B и № 4 финишируют. Отделка ярче, чем у стали 304 – ферритные марки имеют более блестящую поверхность, чем аустенитные марки. Отделка 2B может быть разной по ширине и не должна использоваться там, где это неприемлемо.

Прочность

AWM 404GP® имеет ту же ферритную микроструктуру, что и углеродистая сталь, поэтому при низких температурах подвергается переходу от вязкого к хрупкому разрушению. AWM 404GP® прочен в сварном состоянии до 0ºC и может использоваться для неконструкционных целей при более низких температурах.

Сосуды под давлением

AWM 404GP® можно использовать для сосудов под давлением при повышенных температурах, но он не прошел предварительную квалификацию в кодах сосудов под давлением.

Термическая обработка

AWM 404GP® не упрочняется термообработкой. Термическая обработка редко требуется при обработке листового металла, но AWM 404GP® можно отжигать при 820–900ºC с быстрым охлаждением на воздухе.

Коррозионная стойкость

Химический состав AWM 404GP® придает ему более высокий эквивалент сопротивления точечной коррозии (PRE), чем 304, что указывает на эквивалентную стойкость к точечной коррозии. Точечная коррозия — это форма коррозии, к которой нержавеющая сталь часто наименее устойчива. Лабораторные испытания и опыт эксплуатации не выявили обстоятельств, при которых коррозионная стойкость AWM 404GP® уступает 304, за исключением скорости распространения питтинга, которая в 3-4 раза выше. К сожалению, однажды начавшись, питтинговая коррозия распространяется быстро для обоих марок, и практический выбор нержавеющих сталей направлен на предотвращение питтинговой коррозии, а не на достижение низкой скорости распространения.

Стойкость к возникновению точечной коррозии в искусственной морской воде при 30ºC. Показывает эквивалентную стойкость к возникновению питтинговой коррозии для марок общего назначения 304 и AWM 404GP®

Стойкость к возникновению питтинговой коррозии в искусственной морской воде при 30ºC. Показывает эквивалентную стойкость к возникновению точечной коррозии для марок общего назначения 304 и AWM 404GP®

Показывает эквивалентную стойкость к возникновению точечной коррозии для марок общего назначения 304 и AWM 404GP®

Атмосферная коррозия нержавеющей стали – испытание на фактическое воздействие

Условия испытаний: Морская промышленная атмосфера в Тибе, Токио, Япония (10 м от бухты, большей, чем Мельбурнский залив)

Образцы отполированы до зернистости #600. Выставлен на 12 месяцев. Примечание: эти марки обычно не предназначены для таких агрессивных условий, где требуется 316 или 445M2.

Будучи ферритным сортом, AWM 404GP® не вызывает коррозионного растрескивания в питьевой воде, в отличие от 304, который может вызывать коррозионное растрескивание при температуре выше примерно 50ºC. Титан в AWM 404GP® предотвращает чувствительность к межкристаллитной коррозии при сварке.

Высокотемпературная эксплуатация

Высокое содержание хрома в AWM 404GP® обеспечивает превосходную стойкость к окислению и сульфидированию, и аналогичные марки широко используются в автомобильных глушителях. AWM 404GP® можно использовать на воздухе при температуре до 980ºC для непрерывной работы и до 1035ºC для периодической работы. Прочность ферритных марок при температуре выше примерно 600ºC обычно ниже, чем у аустенитных марок. Там, где важны ударная вязкость и коррозионная стойкость при более поздних температурах окружающей среды, рабочая температура должна быть ограничена до 400ºC, чтобы избежать реакции осаждения.

AWM 404GP® можно использовать на воздухе при температуре до 980ºC для непрерывной работы и до 1035ºC для периодической работы. Прочность ферритных марок при температуре выше примерно 600ºC обычно ниже, чем у аустенитных марок. Там, где важны ударная вязкость и коррозионная стойкость при более поздних температурах окружающей среды, рабочая температура должна быть ограничена до 400ºC, чтобы избежать реакции осаждения.

Очищаемость

AWM 404GP® отлично подходит для пищевого оборудования, где жизненно важна очищаемость для удаления бактерий. AWM 404GP® устойчив к коррозии, вызванной пищевыми продуктами и чистящими химикатами, и после очистки оставляет очень мало бактерий.

Изготовление и формуемость Как ферритная нержавеющая сталь, AWM 404GP® ведет себя как углеродистая сталь (G300). Изгибы более аккуратные, с низкими упругими и формообразующими нагрузками. Износ режущего и формовочного инструмента обычно в 3-5 раз лучше. Зазоры режущего инструмента аналогичны углеродистой стали. Минимальный радиус изгиба 1т. Способность к глубокой вытяжке лучше, чем у 304, но способность к растяжению ниже. Пожалуйста, проконсультируйтесь с Austral Wright Metals для глубокой вытяжки.

Минимальный радиус изгиба 1т. Способность к глубокой вытяжке лучше, чем у 304, но способность к растяжению ниже. Пожалуйста, проконсультируйтесь с Austral Wright Metals для глубокой вытяжки.

Обрабатываемость

AWM 404GP® легче поддается механической обработке, чем 304, из-за более низкой скорости деформационного упрочнения и лучших термических свойств. Получаются более чистые срезы и более плоские панели с более длительным сроком службы режущего инструмента.

Свариваемость

AWM 404GP® можно сваривать обычными методами (TIG, MIG, точечная, шовная) без предварительного подогрева, догрева или термообработки после сварки. Подводимая теплота должна быть на 10–30 % выше, чем для стали марки 316, поскольку AWM 404GP® быстрее отводит тепло от сварочной ванны. Ручная дуговая сварка металлическим электродом (MMAW или сварка стержнем) не рекомендуется — AWM 404GP® используется в легких калибрах, которые не легко свариваются стержнем. AWM 404GP® можно сваривать методом ВИГ без присадочного металла или с 308L(Si) или 309.L(Si) присадочный металл. Избегайте попадания углерода в сварной шов путем обезжиривания перед сваркой — обезжиривание так же важно для AWM 404GP®, как и для алюминия. Газовая защита должна быть превосходной – используйте аргон, или аргон плюс гелий, или до 3% CO2. Ни в коем случае не используйте азот или водород в качестве сварочного или форвакуумного газа. Для наилучшего травления после сварки убедитесь, что окисление сведено к минимуму, и используйте пасту для травления дольше, чем с 304. Портативное оборудование для гальваники очень эффективно удаляет остаточный цвет оксида.

AWM 404GP® можно сваривать методом ВИГ без присадочного металла или с 308L(Si) или 309.L(Si) присадочный металл. Избегайте попадания углерода в сварной шов путем обезжиривания перед сваркой — обезжиривание так же важно для AWM 404GP®, как и для алюминия. Газовая защита должна быть превосходной – используйте аргон, или аргон плюс гелий, или до 3% CO2. Ни в коем случае не используйте азот или водород в качестве сварочного или форвакуумного газа. Для наилучшего травления после сварки убедитесь, что окисление сведено к минимуму, и используйте пасту для травления дольше, чем с 304. Портативное оборудование для гальваники очень эффективно удаляет остаточный цвет оксида.

Нержавеющая сталь нового поколения

Ферритная морская нержавеющая сталь марки 445M2

Предлагается исключительно компанией Austral Wright Metals

Ферритная морская сталь марки 445M2 нового поколения может использоваться для замены традиционной морской стали марки 316 в большинстве областей применения. Это ферритная, коррозионностойкая сталь с превосходной прочностью, ударной вязкостью, технологическими характеристиками и свариваемостью. Общая коррозионная стойкость 445M2 не ниже, чем у марки 316, с лучшей стойкостью к атмосферной коррозии, коррозионному растрескиванию под напряжением и чувствительности к межкристаллитной коррозии.

Это ферритная, коррозионностойкая сталь с превосходной прочностью, ударной вязкостью, технологическими характеристиками и свариваемостью. Общая коррозионная стойкость 445M2 не ниже, чем у марки 316, с лучшей стойкостью к атмосферной коррозии, коррозионному растрескиванию под напряжением и чувствительности к межкристаллитной коррозии.

Марка 445M2 по сравнению с маркой 316

|

|

| Типичные области применения оборудование для лодок, подверженное воздействию морской и загрязненной атмосферы, уличная мебель, электрические шкафы, морозильные лотки.

Также легко поддаются сварке и устойчивы к коррозии. Наиболее широко используемые в промышленности. Относятся к немагнитным металлам.

Также легко поддаются сварке и устойчивы к коррозии. Наиболее широко используемые в промышленности. Относятся к немагнитным металлам. Не подвержены воздействию высоких температур, при этом содержат минимальную часть вредных компонентов, которые не выделяют паров при интенсивном нагреве. К этой группе относят жаропрочную коррозионностойкую сталь.

Не подвержены воздействию высоких температур, при этом содержат минимальную часть вредных компонентов, которые не выделяют паров при интенсивном нагреве. К этой группе относят жаропрочную коррозионностойкую сталь. ).

).

Лабораторные испытания и опыт эксплуатации не выявили обстоятельств, при которых коррозионная стойкость уступает 316, за исключением скорости распространения питтинга, которая в 3–4 раза выше. Питтинговая коррозия распространяется быстро для обоих марок стали, и выбор марок нержавеющей стали направлен на предотвращение питтинговой коррозии, а не на достижение низкой скорости распространения.

Лабораторные испытания и опыт эксплуатации не выявили обстоятельств, при которых коррозионная стойкость уступает 316, за исключением скорости распространения питтинга, которая в 3–4 раза выше. Питтинговая коррозия распространяется быстро для обоих марок стали, и выбор марок нержавеющей стали направлен на предотвращение питтинговой коррозии, а не на достижение низкой скорости распространения. е. пятна чая) и сохранения блеска. На этом рисунке сравниваются ферритные нержавеющие стали нового поколения с аустенитными и дуплексными сталями после трех лет выдержки в морской промышленной атмосфере.

е. пятна чая) и сохранения блеска. На этом рисунке сравниваются ферритные нержавеющие стали нового поколения с аустенитными и дуплексными сталями после трех лет выдержки в морской промышленной атмосфере. Там, где важны ударная вязкость и коррозионная стойкость при более поздних температурах окружающей среды, рабочая температура должна быть ограничена до 400ºC, чтобы избежать реакции осаждения.

Там, где важны ударная вязкость и коррозионная стойкость при более поздних температурах окружающей среды, рабочая температура должна быть ограничена до 400ºC, чтобы избежать реакции осаждения.

А иногда, когда нержавеющая сталь подвергается нападению, продукт коррозии выглядит точно так же, как ржавчина, которую вы получаете на углеродистой стали.

А иногда, когда нержавеющая сталь подвергается нападению, продукт коррозии выглядит точно так же, как ржавчина, которую вы получаете на углеродистой стали.