Нержавеющие аустенитные стали – Аустенитные нержавеющие стали

alexxlab | 18.05.2020 | 0 | Разное

Аустенитные нержавеющие стали

Одной из востребованных разновидностей нержавеющей стали остается аустенитная нержавеющая. Как следует из названия, такого типа материал устойчив к возникновению коррозии. Защитный эффект достигается путем добавления в состав обычных дополнений. Здесь в качестве таких материалов выступает хром и никель. Хрома в составе 18%, а никеля 10%. На поверхности создается тонкий слой, который препятствует внешнему воздействию агрессивных сред.

Для хромоникелевых сталей данной разновидности создан ГОСТ 5632-72. В нем прописываются центральные требования к показателям продукции, на которые необходимо ориентироваться при её выборе и оценке. В ГОСТ прописано несколько разновидностей материала:

Как уже было сказано выше, качества стали зависит от двух центральных добавок, процент которых в составе наиболее высок:

- Хром. Процент содержания хрома держится на уровне до 18%. Элемент обеспечивает повышенную устойчивость к возникновению коррозии при использовании в различных средах. Помимо этого, элемент гарантирует возможность для обеспечения пассивации. Если говорить про потенциально опасные среды, то сталь с добавлением хрома может держаться даже в окислительных. Кислота может отличаться по уровню концентрации и нагрева. Таким образом, удается обеспечивать длительное использование элементов без потери качества.

- Никель. Такого материала в составе содержится в среднем 10%. При этом, содержание элемента не может быть менее 9% и более 12%. Никель добавлен в состав не случайно. С ним повышается технологичность, а склонность к появлению существенно снижается. Более того, материал приобретает высокие служебные свойства. Подобная рецептура помогает выдерживать не только агрессивную кислотную среду, но и перепады температур – как повышенной, так и пониженной.

Состав различных типов стали может отличаться – варьируется содержание элементов, а вместе с ним и многие другие эксплуатационные параметры.

Особенности фазовых превращений в сталях аустенитного типа

Существует сразу несколько разновидностей превращений, которые могут протекать в хромоникелевого типах стали.

Среди них выделяются 3:

- образование в аустенитной основе δ-феррита при высокотемпературном нагреве;

- выделение избыточных карбидных фаз и σ-фазы при нагреве в интервале в интервале 450-900 ºС;

- образование α-фазы мартенситного типа при холодной пластической деформации или охлаждении ниже комнатной температуры.

Говоря о фазовых превращениях в стали, нельзя не коснуться такой важной темы, как появление межкристаллической коррозии. Склонность к ней особенно ярко проявляется, когда происходит выделение карбидных фаз. Это отражается на том, как будет проводиться оценка стали. Стоит отталкиваться от термокинетических параметров образования в стали карбидов.

Для каждой разновидности материала определяется время, которое требуется для начала процесса межкристаллической коррозии. Оно привязано к проценту содержания углерода в твердом растворе. Чем выше содержание углерода, тем при большей температуре будет возникать межкристаллическая коррозия. Таким образом, удается применять различные варианты стали в областях, которые подвержены высоким температурам.

Зависимость времени и процента содержания углерода представлено в таблице ниже:

Содержание углерода в твердом растворе | Время появления межкристаллической коррозии |

0,084 % | До 1 минуты |

0,054 % | До 10 минут |

0,021 % | Свыше 100 минут. |

Чем меньше процент содержания углерода, тем ниже будет температура, связанная с показателями минимальной изотермической выдержки. Таким образом, при покупке стоит сразу понимать, в каких температурных условиях вы будете использовать такого типа материал. Межкристаллическая коррозия способна оказать серьезное негативное воздействие на материал и привести к его постепенному разрушению, потому выбирать стоит внимательно, ориентируясь на данные приведенной выше таблицы.

Особенности процесса сварки сталей аустенитного типа

Вопрос о том, как сваривать различные виды нержавеющих материалов всегда остро стоит перед покупателями. Проведение сварки предполагает соблюдение правил, защищающих от коррозийного растрескивания и измерения параметров материала.

То, насколько безопасной для материала будет сварка, определяет уже упомянутый параметр межкристаллической коррозии. Чем выше уровень стойкость, тем более толстые сечения можно будет сваривать между собой.

В ситуации с необходимостью проведения варки рассматривается способность стали выдерживать повышенные температуры. Межкристаллическая коррозия при 500-600 градусах достигается только в том случае, если содержание углерода не превышает показатель в 0,006%. Это нужно учитывать при работе, в том числе, при использовании в областях с высокими параметрами нагрева.

Как дополнительно стабилизировать сталь?

Вопрос о стабилизации состояния стали не менее актуален, чем о сварке. Чтобы обеспечить стабилизацию применяется титан и ниобий. Введение в состав сплава таких элементов направлено на появление карбидных фаз. На то, какого типа карбиды будут выделены в процессе использования, напрямую влияет температура. Чтобы получить специальные карбиды, потребуется вести работы при температуре более 700 ºС. Важно понимать, что появление специальных карбидов, таких, как TiC и NbC не ведет к повышению склонности к межкристаллической коррозии. Таким образом, стабилизировав состояние нержавеющей стали. Можно сделать её прочнее и защитить от целого ряда негативных потенциальных последствий использования.

Особенности воздействия азота, хрома и никеля на состояние стали и её характеристики

Помимо уже упомянутого углерода, существует и еще ряд элементов, напрямую влияющих на свойства нержавеющей стали такого типа. Один из центральных – азот. Он появляется при изометрической выдержке или охлаждении. Азот способен замещать в составе карбидов углерод. При изготовлении коррозионно-стойких разновидностей материала это свойство остается очень важным. И главная причина – не столь сильное влияние азота на склонность к межкристаллической коррозии. Чтобы такая склонность появилась, содержание азота в структуре должно быть не менее 0,15%. Введение азота в структуру способно повысить прочность материала. Это используется на производстве для увеличения продолжительности срока службы и эксплуатационных характеристик.

О влиянии хрома на состояние материала уже говорилось выше. Рассмотрим содержание материала в контексте его взаимодействия с углеродом. Здесь существует пропорция – чем больше хрома, тем меньше растворимость углерода. Повышение процента хрома актуально в том случае, когда нужно упростить процесс выдерживания карбидной фазы.

При введении хрома уменьшается такой параметр, как ударная вязкость. Это объясняется с тем, что по границам зерен начинает образовывать карбидная секта.

Применение хрома – это еще один способ снизить склонность материала к развитию межкристаллической коррозии. Чем более хромированная перед вами сталь, тем лучше она будет выдерживать коррозийное воздействие.

Помимо азота и хрома, значимым в работе с углеродом остается и никель. Он также снижает растворимость углерода и ударную вязкость материала. Как и в случае с хромом, повышение концентрации никеля улучшает показатели стали. В том числе, в вопросе противодействия потенциальном образовании межкристаллической и других типов коррозии.

Главные особенности легирующих элементов

В стали содержится большое количество, так называемых, легирующих элементов. Они оказывают влияние на саму структуру материала, особенно при нагревах до высоких температур. Все представленные легирующие элементы подразделяются на две центральные разновидности. Среди них:

Ферритообразующие | Аустенитообразующие |

Хром | Никель |

Титан | Азот |

Кремний | Углерод |

Ниобий |

Вопрос о присутствии феррита стоит рассматривать на примере дельта-феррита. Его наличие в структуре дает отрицательный эффект и снижается технологичность. При появлении дельта-феррита сложно будет создавать прочные и защищенные от негативного воздействия изделия при прокатке, штамповке и ковке – везде, где применяются высокие температуры и повышенное давление на создаваемые элементы.

То, сколько феррита будет в стали, зависит от содержания никеля и хрома. В зависимости от группы сталей отличается и склонность к образованию дельта-ферритта. Среди стабильных материалов называют Х18Н11 и Х18Н12 марки. Остальные в той или иной степени меняют свою структуру при нагреве до высоких температур и оказываются склонными к появлению ферритов.

Помимо феррита, важным остается и образование аустенита. Чем больше в материале никеля, азота, углерода и хрома, тем меньше вероятность начала мартенситного превращения в результате снижения температур и различных проявления пластической деформации. Сложнее определить влияние таких элементов как ниобий и титан, традиционно связываемых с улучшением качества стали и её стабилизацией. В твердом растворе элементы повышают устойчивость к мартенситному превращению. Важным фактором здесь оказывается связь присутствующих элементов. Если они входят в состав карбонитридов, тогда температура мартенситного превращения оказывается выше.

Основные возможности и требования к термической обработке сталей

Решение вопроса о правильной термической обработке стали связано с определением её марки и состава. Для хромоникелевых аустенитных сталей возможно два варианта обработки – закалка и стабилизирующий обжиг.

Сами параметры отличаются для сталей, которые уже прошли стабилизацию с введением титана и ниобия или же остались без стабилизации. При использовании закалки удается достичь большего уровня защиты от появления межкристаллической коррозии. Сама сталь при этом становится прочнее и лучше защищается от внешнего воздействия агрессивных сред – это стоит учитывать при выборе.

Процесс стабилизирующего отжига также направлен на улучшение состояния материала. В частности, он влияет на состояние карбидов хлора. Главная цель использования – перевести карбиды хлора в состояние, которое не будет представлять опасности появления межкристаллической коррозии. Помимо этого, процесс помогает перевести карбиды хлора в специальные карбиды для стабилизированных сталей.

Рассмотрим оба процесса более подробно:

1. Закалка. Этот процесс предполагает нагрев выше той температуры, при которой карбиды хлоров начинают растворяться. После того, как нагрев до установленных показателей был произведен, начинается быстрое охлаждение. Чем выше в стали содержание углерода, тем выше будут температуры, необходимые для его обработки. Если рассматривать минимальные и максимальные, нагрев не должен быть до температуры менее 900 градусов. В то же время при закалке редко повышается температура до более чем 1100 градусов Цельсия.

Закалка напрямую связана с таким понятием, как длительность выдержки. Этот параметр отличается в зависимости от типа материала и температуры, до которой они нагреваются. Учитываются показатели толщины.

После того, как выдержка была произведена, происходит не менее значимый процесс – охлаждение. Оно обязательно должно быть быстрым. Сам принцип охлаждения отличается для стабилизированных и нестабилизированных типов стали с разным содержанием углерода. Они пользуют варианты с охлаждением в воде и в воздухе.

2. Стабилизирующий отжиг. Еще одна важная разновидность процессов, которым подвергается сталь для улучшения эксплуатационных показателей. Процесс отличается в зависимости от того, в каком типе стали он проводится.

- Для нестабилизированных. Температурный интервал отжига варьируется между температурой стандартного нагрева при провидении закалки и той отметки, при которой у материала начинается образовываться межкристаллическая коррозия. На то, насколько велик будет такой интервал, влияет содержание в стали добавок. В частности, концентрации хрома.

- Для стабилизированных. В таких сталях отжиг ведется специально для того, чтобы перевести карбиды хрома в другое состояние. Хром освобождается и таким образом стойкость материала к коррозии существенно увеличивается. Температура проведения процедуры редко превышает 950 градусов.

Особенность коррозийной стойкости при использовании в кислотных средах

Одна из причин, по которым аустенитные стали получили большое распространение, оказывается стойкость к использованию материала в азотной кислоте. Здесь показатели меняются при различном уровне стойкости и меняются в зависимости от того, какая разновидность стали была выбрана.

Для лучшего отражения показателей, при которых материал получает первый балл стойкости. Мы составили приведенную ниже таблицу:

Тип кислотной среды с процентным содержанием | Температура |

в 65 %-ной азотной кислоте | до 85 ºС; |

в 80 %-ной азотной кислоте | до 65 ºС; |

100 %-ной серной кислоте | до 65 ºС; |

в смесях азотной и серной кислот: (25 % + 70 %) и 10 % + 60 %) | до 70 ºС |

в 40 %-ной фосфорной кислоте | 100 ºС. |

Перечисленные в таблице выше параметры характерны для достижения первого балла стойкости для таких типов аустенитных хромоникелевых сталей, как 12Х18Н10Т, 12Х18Н12Б и 02Х18Н11.

Помимо перечисленных кислот, материал хорошо справляется с сохранением эксплуатационных свойств при воздействии других типов кислот и щелочей. Среди них:

- уксусная;

- муравьиная;

- лимонная;

- NaOH;

- КОН.

Где применяют аустенитные стали?

В продаже сегодня представлены коррозиестойкие, жаропрочные, жаростойкие и хладостойкие аустенитные стали. Аустенитные стали отличаются обширной областью применения. Они используются в химической, пищевой, целлюлозно-бумажной промышленности. Распространение также велико в транспортном и домашнем хозяйстве, защите окружающей среды.

profnastil-perm.ru

Классификация нержавеющих сталей – аустенитная, ферритная, дуплексная, мартенситная.

АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ

Аустенитная нержавеющая сталь содержит значительное количество хрома и достаточное для образования «аустенитной» микроструктуры количество никеля и марганца, которые и придают этим маркам стали хорошую формуемость, пластичность и коррозионную стойкость (а также делают сталь немагнитной). Типичный состав аустенитной стали содержит 18% хрома и 8% никеля, что соответствует популярной «нулевой» («0») марки, согласно определению Американского института чугуна и стали (AISI). Данная марка известна в России как AISI 304, DIN 1.4301 и соответствует российскому аналогу 08Х18Н9. Аустенитные марки стали отличаются высокой прочностью, имеют коррозионную стойкость в широком диапазоне агрессивных сред и отличаются хорошей технологичность и свариваемостью.

ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ

Ферритные марки нержавеющей стали сходны по свойствам с низкоуглеродистой сталью, но обладают более высокой коррозионной стойкостью. Наиболее распространённые марки ферритной стали содержат в среднем 11% и 17% хрома. Первые обычно применяются в производстве выхлопных систем автомобилей, а вторые – в производстве кухонных приборов, стиральных машин, и архитектурного декора интерьеров.

АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ (ДУПЛЕКСНАЯ)

Стали аустенитно-ферритного класса характеризуются высоким содержанием хрома (18-22%) и пониженным (экономным) содержанием никеля (4-6%, в отдельных случаях до 2%). Дополнительные легирующие элементы – молибден, медь, титан, ниобий. Химический состав этих сталей таков, что соотношение аустенита и феррита после оптимальной термической обработки составляет примено 1:1. Данный класс сталей имеет ряд преимуществ по сравнению с аустенитным сталями: более высокая (в 1,5-2 раза) прочность при удовлетворительной пластичности и сопротивляемости действию ударных нагрузок, большая стойкость против межкристаллитной коррозии и коррозионного растрескивания. Они в основном используются в обрабатывающей промышленности, строительстве и в изделиях, контактирующих с морской водой.

МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ

Мартенситные, как и ферритные марки, содержат в среднем от 12% до 17% хрома, однако имеют более высокое содержание углерода. Эти стали применяют преимущественно в термически обработанном состоянии, часто с тщательно шлифованной, а иногда и полированной поверхностью. Они используются при производстве лопастей турбин, столовых приборов и бритвенных лезвий.

Таблица взаимного соответствия нержавеющих аустенитных сталей, специфицированных по стандартам JIS, W.-nr., DIN, BS, EN, AFNOR, UNI, UNE, SS, AISI/SAE (ANSI/ASTM), GB.

Таблица взаимного соответствия нержавеющих ферритных и мартенситных сталей, специфицированных по стандартам JIS, W.-nr., DIN, BS, EN, AFNOR, UNI, UNE, SS, AISI/SAE (ANSI/ASTM), GB.

Таблица взаимного соответствия легированных сталей, специфицированных по стандартам JIS, W.-nr., DIN, BS, EN, AFNOR, UNI, UNE, SS, AISI/SAE (ANSI/ASTM), GB.

Таблица взаимного соответствия жаропрочных сталей, специфицированных по стандартам JIS, W.-nr., DIN, BS, EN, AFNOR, UNI, UNE, SS, AISI/SAE (ANSI/ASTM), GB.

dpva.ru

Нержавеющие стали

Нержавеющая сталь, (сложнолегирована сталь) является стойкой против появления ржавчины в атмосферных условиях и коррозии в агрессивных средах. Главный легирующий элемент нержавеющей стали – Cr (содержание 12-20%). Кроме того, нержавеющая сталь содержат элементы, которые сопутствуют железу в его сплавах (С, Si, Mn, S, Р) и элементы, вводимые в сталь для придания ей нужных физико-механических свойств и коррозионной стойкости (Ni, Mn, Ti, Nb, Co, Mo). Чем выше содержание Cr в стали, тем выше ее сопротивление коррозии и жаропрочность; при содержании Cr 12% и более сплавы являются нержавеющими в обычных условиях и в слабоагрессивных средах, 17% и более – коррозионностойкими и в более агрессивных окислительных и других средах, в частности в азотной кислоте крепостью до 50%. Коррозионная стойкость нерж. стали объясняется тем, что на поверхности контакта хромсодержащего сплава со средой образуется тончайшая защитная пленка окислов либо др. нерастворимых соединений. Немаленькое значение при этом имеют однородность металла, которое соответствует состояние поверхности, отсутствие у стали склонности к межкристаллитной коррозии. В сильных кислотах (соляной, серной – которая образуется в дымоходах, фосфорной, плавиковой и их смесях) высокую коррозионную стойкость показывают сложнолегированные нерж. стали и сплавы с более высоким содержанием Ni с присадками Mo, Cu, Si в разных сочетаниях. При этом для каждых конкретных условий (температура и концентрация среды) выбирается соответствующая марка стали.

По химическому составу нержавеющие стали подразделяются на хромоникелевые, хромистые и хромомарганцевоникелевые (более 100 марок). По структуре хромистые нерж. стали подразделяются на полуферритные, мартенситные и ферритные . Наилучшую стойкость против коррозии имеют хромистые Н. с. мартенситного типа в полированном состоянии. Хромистые нерж. стали находят применение в качестве конструкционного материала для клапанов гидравлических прессов, которые турбины лопаток, арматуры крекинг-установок, режущего инструмента, пружин, предметов быта.

Нержавеющие стали обычно делятся на 3 немаленькие группы, в зависимости от их структуры:

♦ аустенитные стали обычно содержат 16-25% хрома, 6-14% никеля, кое-когда 2-6% молибдена и маленькое число иных элементов. Стали это группы – максимально широко используемые и представляют 60-70% мирового потребления. Область их применения довольно-таки широка.

♦ ферритные стали (кое-когда называемые хромистые стали) содержат по большей части 12-20% хрома. Кое-какие марки могут содержать маленькое число титана и молибдена. Коррозионная стойкость и иные свойства хуже чем у аустенитных сталей, но из-за более низкой стоимости ферритные стали используются для меньше ответственного применения.

♦ мартениститные нержавеющие стали применяются в специальных случаях, когда требуется высокая твердость и прочность. Дальше будут рассматриваться по большей части аустенитные марки. Области применения аустенитных нержавеющих сталей.

Различают аустенитные нерж. стали, которые не склонны к межкристаллитной коррозии, так называемые стабилизированные – с добавками Ti и Nb. Резкое понижение склонности нерж. стали к межкристаллитной коррозии достигается также сокращением содержания углерода (до 0.03%). Стабилизированные аустенитные нерж. стали применяются для изготовления сварной аппаратуры, которая работает в агрессивных средах (при этом после сварки термическая обработка не обязательна). В качестве жаропрочного и жаростойкого материала данные стали используются для изготовления изделий, которые подвергаются воздействию температур 550-800 °С. Стали, которые склоны к межкристаллитной коррозии, после сварки, обычно, подвергаются термической обработке (для деталей, которые сварены роликовой или точечной сваркой, термическая обработка не требуется). Хромомарганцевоникелевые и Хромоникелевые нерж. стали находят широкое применение в промышленности и быту. Для высоконагруженных элементов конструкций, которые работают при повышенных температурах (до 550 °С), применяются так называемые мартенситно-стареющие нерж. стали аустенитно-мартенситного типа, которые обладают значительной прочностью (sb = 1200-1500 Мн/м2, либо 120-150 кгс/мм2), высокой вязкостью и отличной свариваемостью.

В последнее время на рынке дымоотводящих труб и газоходов стали появляться случаи использования нержавеющих сталей не аустенитного, а ферритного класса.

Основные недостатки нержавеющих сталей ферритного класса (AISI 430, 439, 409, аналоги по Российской классификации 08Х17Т, 15Х25Т, 08Х13, 08Х18Т1) по сравнению со сталями аустенитного класса (AISI 304, 321, 316, аналоги по Российской классификации 08Х18Н10, 12Х18Н10Т, 10Х17Н13М2Т, 20Х23Н18) следующие:

♦ Неупрочняемые при термообработке.

♦ Ферритные стали склонны к охрупчиванию при длительном использовании в диапазоне температур от 300 до 600.

♦ Вязкость может быть до некоторой степени ограничена при низких температурах и в заготовках крупного сечения (переход пластичность-хрупкость).

ВНИМАНИЕ:

Срок службы дымоходных труб, изготовленных из ферритных нержавеющих сталей, толщиной 0,5 мм от 1 года составляет менее 2-х лет!

ВНИМАНИЕ:

Сварка швов ферритных нержавеющих сталей должна производиться с особой осторожностью.

ВНИМАНИЕ:

Рекомендуемая максимальная температура применения в течение длительного времени (до 10 000 час) до 800°С установлена только для нержавеющих сталей аустенитного класса. Для ферритных нержавеющих сталей данные условия использования категорически запрещены!

ВНИМАНИЕ:

Отличить ферритную сталь от аустенитной можно с помощью магнита – ферриная сталь обладает магнитными свойствами в отличии от аустенитной.

termostroy-spb.ru

Нержавеющая сталь: применение марок

Что такое нержавеющие стали?

Нержавеющие стали являются сплавами железа, которые содержат не менее примерно 11 % хрома. Хром является ключевым легирующим элементом нержавеющих сталей. Хром при содержании более 11 % образует «цепкую» защитную пленку на любой свежей поверхности, которая является защитным барьером от коррозии.

Критерии выбора нержавеющей стали

Выбор марки нержавеющей стали для применения в изделии или конструкции обычно основан на нескольких критериях, включая

- выполнение функциональных требований

- обрабатываемость

- стоимость.

Нержавеющие стали обладают следующими фундаментальными преимуществами:

- Коррозионная стойкость и общая высокая долговечность. Нержавеющие стали имеют высокую коррозионную стойкость в контакте со многими видами сред, газообразных, жидких и твердых.

- Высокая механическая прочность при высоких температурах и хорошая прочность и пластичность при низких температурах. Нержавеющие стали имеют высокую прочность, пластичность и вязкость в широком диапазоне температуры, от криогенных температур до 1000 ºС.

- Привлекательный внешний вид. Нержавеющая сталь является современным материалом, одним из главных свойств которого является сохранение привлекательного внешнего вида в течение длительного времени.

- Легкость обработки: Нержавеющие легко поддаются различным видам формовки (вытяжке, штамповке и т. п.) и соединений (сварке, склеиванию и т. п.).

- Нержавеющая сталь не изменяет вкус пищевых продуктов. Это свойство нержавеющих сталей является очень важным сельскохозяйственного производства, производства пищевых продуктов и напитков.

- Нержавеющие стали очень легко поддаются чистке, дезинфекции и стерилизации. Они также имеют высокую стойкость к реагентам, которые применяются для этих целей (например, пар под высоким давлением для стерилизации).

- Низкая общая стоимость (с учетом всего жизненного цикла). Если рассматривать стоимость поставки оборудования плюс затраты на его техническое обслуживание в течение всего срока службы, то нержавеющая сталь является экономически выгодным материалом.

- Переработка лома. Лом нержавеющей стали может перерабатываться на 100 % с производством нержавеющей стали такого же уровня качества, как и исходный материал [1].

Применение нержавеющих сталей

Комбинация приведенных выше критериев обеспечивает нержавеющим сталям широкое применение в сельскохозяйственном производстве, пищевой и перерабатывющей промышленности, включая производство следующих продуктов:

- фруктовые соки,

- пиво,

- шоколад,

- томаты,

- сыры,

- вина.

Нержавеющие стали широко применяются:

- в транспортном машиностроении (железнодорожные пассажирские вагоны и цистерны, автомобильные цистерны, рефрижераторные контейнеры, кузова автобусов),

- в химическом и нефтехимическом машиностроении,

- в нефтяной промышленности,

- в электронной промышленности (например, немагнитные компоненты),

- в строительной промышленности (навесные фасады, кабины лифтов, эскалаторы, кровлю, дымовые трубы, уличное оборудование).

Этот список ни в коем случае не является исчерпывающим. Нержавеющие стали применяются в большом количестве повседневных предметов, из которых хорошим примером являются «серебряные» монеты.

Марки нержавеющих сталей

На основании указанных выше критериев, ниже представляется список областей применения соответствующих марок нержавеющих сталей. Эти марки относятся к одной из пяти «семей» нержавеющих сталей:

- аустенитные

- ферритные

- дуплексные аустенитно-ферритные

- мартенситные

- жаростойкие аустенитные

Аустенитные нержавеющие стали

Что такое аустенитные нержавеющие стали?

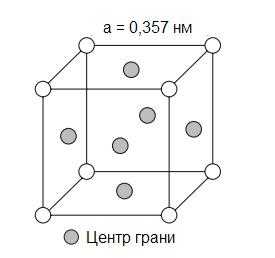

Эти стали являются наиболее популярными марками нержавеющих сталей за счет их высокой способности к формовке и высокой коррозионной стойкости. Благодаря присутствию легирующих элементов, которые стабилизируют аустенит, особенно никеля, эти нержавеющие стали имеют гранецентрированную кубическую аустенитную структуру. Эти стали не упрочняются термической обработкой, но могут повышать свою прочность за счет холодной деформационной обработки, то есть нагартовки.

Рисунок 1 — Аустенитная гранецентрированная решетка

Рисунок 2 — Корпус насоса из аустенитной нержавеющей стали

Химический состав

0,015-0,1 % С; 17-20 % Cr; 7-25 % Ni; 0-4 % Mo

Применение

- Емкости для хранения молока

— X5CrNiMo18-10 / 1.4301 - Емкости для хранения белых вин

— X2CrNiMo17-12-2 /1.4404 - Пивные кеги

— X5CrNi18-10 - Оборудование для предприятий общественного питания, больниц, хранения и приготовления пищевых продуктов

— X5CrNi18-10

— X2CrNiMo17-12-02

— X2CrNi18-9 - Кухонные раковины и сопутствующее канализационное оборудование

— X5CrNi18-10 - Посудомоечные машины: баки и внутренние стенки

— X5CrNi18-10 - Кухонная утварь

— X5CrNi18-10 - Столовые приборы и тарелки

— X5CrNi18-10 - Кузова автобусов и вагонов

— X5CrNi18-10 - Дымовые каналы

— X5CrNi18-10

— X2CrNiMo17-12-2

— X1NiCrMoCu25-20-5

в зависимости от технологии (жесткие, гибкие, с одинарной или двойной стенкой, с конденсацией или без конденсации, тип топлива и т. п.) - Резервуары горячей воды

— X2CrNiMo17-12-2

— X6CrNiMoTi17-12-2

Ферритные нержавеющие стали

Что такое ферритные нержавеющие стали?

Ферритные нержавеющие стали имеют низкое содержание углерода (≤ 0,08 %). По этой причине они не проявляют значительного упрочнения после закалки. Ферритная структура имеет кубическую объемноцентрированную решетку (рисунок 3). Ферритные нержавеющие стали являются магнитными.

Рисунок 3 — Ферритная кубическая объемноцентрированная решетка

Для ферритных сталей характерна пониженная вязкость в зоне влияния сварки из-за значительного роста зерна во время сварки.

Химический состав

0,02-0,06 % С; 11-29 % Сr

Применение

- Бытовое оборудование: посудомоечные машины и сушилки, баки посудомоечных машин

— X6Cr17 - Раковины и сливные устройства

— X6Cr17

— X3CrTi17 - Столовые приборы, тарелки, крышки кастрюль

— X6Cr17 - Зажимы автомобильных шлангов

— X6Cr17 - Декоративная автомобильная отделка

— X6Cr17

— X6CrMo17-1

— X6CrMoNb17-1 - Баки посудомоечных машин

— X6CrTi17 - Резервуары горячей воды

— X2CrTi17

— X2CrMoTi18-2 - Автомобильные выхлопные системы

— X2CrTi12

— X2CrTiNb18 - Трубы для перегретого пара электростанций

— X3CrTi17 - Трубы оборудования для производства сахара

— X3CrTi17 - Дымовые отсосы

— X2CrMoTi18-2

— X2CrMoTi29-4 - Трубы установок обессоливания морской воды

— X2CrMoTi29-4 - Цепи конвейеров

— X6CrNi17-1 - Строительные элементы, рамы контейнеров, грузовые вагоны, бункеры, кузова автобусов и пассажирских вагонов

— X2CrNi12 - Монеты

— X6Cr17 с низким содержанием углерода

Дуплексные аустенитно-ферритные стали

Что такое дуплексные аустенитно-ферритные стали?

Микроструктура дуплексных нержавеющих сталей состоит из смеси аустенита и феррита. Эти стали проявляют характеристики обеих этих фаз по прочности и пластичности. По сравнению с марками аустенитных сталей дуплексные стали показывают более высокую прочность и заметно более высокую коррозионную стойкость в хлоридных растворах.

Наиболее популярная марка

X2CrNiMo22-5-3: 0,02 % С – 22 % Cr – 5,5 % Ni – 3 % Mo

Применение

- Химическое оборудование:

— теплообменники

— оборудование для работы с органическими кислотами

— резервуары и трубы - Оборудование для производства бумаги:

— резервуары под давлением

— бойлеры

— автолавы - Оборудование морских и прибрежных сооружений:

— шовные спиральные трубы

— пожаростойкие стены

Рисунок 4 — Панели для химических резервуаров из дуплексной нержавеющей стали

Мартенситные нержавеющие стали

Что такое мартенситные нержавеющие стали?

Мартенситные нержавеющие стали имеют самое высокое содержание углерода (до 1,2 %). Их механические свойства могут быть повышены путем закалки. Мартенситные нержавеющие стали являются магнитными.

Химический состав

С > 0,1 %; 12-14 % Cr

Применение

Подобно многим обыкновенным углеродистым сталям эти нержавеющие стали применяются в закаленном и отпущенном состоянии. Это дает конечному изделию твердость, которая необходима для его предполагаемого применения. В зависимости от применяемой марки, основными видами применения мартенситных нержавеющих сталей являются следующие:

- Ножевая сталь (лезвия ножей):

— X20Cr13

— X30Cr13

— X46Cr13 - Лезвия промышленных ножниц для бумажной промышленности:

— X30Cr13 - Компрессорные мембраны, пружины

— X20Cr13 - Хирургические инструменты:

— X30Cr13

— X46Cr13

Рисунок 5 — Профессиональный кухонный нож с лезвием из мартенситной нержавеющей стали

Жаростойкие аустенитные нержавеющие стали

Эти марки системы железо-хром-никель имеют высокую прочность при повышенных температурах и стойкость к карбюризирующей атмосфере. Базовое содержание хрома повышается до 20-25 %, а содержание никеля колеблется от 10 до 35 %. Все марки, которые оптимизированы для применения при высоких температурах, имеют высокое содержание углерода.

- Печные компоненты, теплообменники:

— X12CrNi23-13

— X8CrNi25-21 - Горелки:

— X12CrNi23-13 - Печные кожухи:

— X15CrNiSi20-12 - Автомобильные выхлопные трубы:

— X15CrNiSi20-12

Источник:

1. Working with Stainless Steels / Pierre-Jean CUNAT

steel-guide.ru

Нержавеющие стали: феррит, мартенсит, аустенит

Нержавеющие стали ценят за их высокое сопротивление коррозии. Все по-настоящему нержавеющие стали содержат не менее 11 % хрома. Такое содержание хрома обеспечивает образование тонкого защитного поверхностного слоя из карбида хрома при взаимодействии стали с кислородом.

Влияние хрома на коррозионную стойкость стали

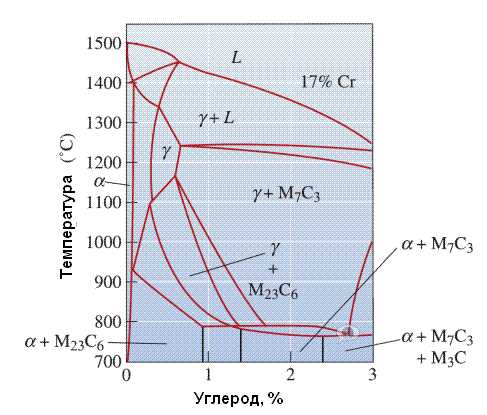

Именно хром делает сталь нержавеющей. Кроме того, хром является элементом, повышающим устойчивость феррита. Рисунок 1 иллюстрирует влияние хрома на диаграмму состояния железо-углерод. Хром заставляет аустенитную область сжаться тогда, как ферритная область увеличивается в размерах. При высоком содержании хрома и низком содержании углерода феррит является единственной фазой вплоть до температуры ликвидуса.

Рисунок 1 — Влияние 17 % хрома на диаграмму состояния железо-углерод. При низком содержании углерода феррит является устойчивым при всех температурах. Буква «М» обозначает «металл», например, хром или железо, а также другие легирующие элементы.

Рисунок 1 — Влияние 17 % хрома на диаграмму состояния железо-углерод. При низком содержании углерода феррит является устойчивым при всех температурах. Буква «М» обозначает «металл», например, хром или железо, а также другие легирующие элементы.

Различают несколько видов нержавеющих сталей, основанных на различиях кристаллической структуры и упрочняющих механизмов.

Ферритные нержавеющие стали

Ферритные нержавеющие стали содержат до 30 % хрома и не более 0,12 % углерода. Благодаря своей объемноцентрированной кристаллической структуре (ОЦК) ферритные стали имеют хорошую прочность и приличную пластичность , которые достигаются за счет упрочнения твердого раствора и деформационного упрочнения. Ферритные стали являются ферромагнитными или, говоря по-простому, «магнитят». Они не поддаются термической обработке. Ферритные стали имеют отличную коррозионную стойкость, обладают умеренной способностью поддаваться обработке давлением и являются относительно дешевыми.

К ферритным нержавеющим сталям относятся стали 08Х13, 12Х17, 08Х17Т, 15Х25Т, 15Х28 по ГОСТ 5632-72.

Из рисунка 1 видно, что сталь с 17 % хрома и 0,5 % углерода при нагреве до 1200 ºС образует 100 %-ный аустенит, который превращается в мартенсит при закалке стали в масле. Мартенсит затем отпускают для получения высокой прочности и твердости стали (рисунок 2).

Рисунок 2 – Мартенситная нержавеющая сталь. Содержит крупные первичные карбиды и мелкие карбиды, которые образовались при отпуске.

Рисунок 2 – Мартенситная нержавеющая сталь. Содержит крупные первичные карбиды и мелкие карбиды, которые образовались при отпуске.

Содержание хрома в мартенситных сталях обычно не более 17 %, так как в противном случае аустенитная область на диаграмме состояния становится слишком маленькой. Это приводит к тому, что в нее становится технологически трудно попасть: требуется жесткий контроль содержания углерода и температуры аустенитизации. Более низкое содержание хрома позволяет расширить содержание углерода от 0,1 до 1,0 %, что дает возможность получать мартенсит различной твердости. Комбинация высокой твердости, прочности и коррозионной стойкости делает эти стали подходящим для изготовления таких изделий как высококачественные ножи и шариковые подшипники.

К мартенситным нержавеющим сталям относятся стали 20Х13, 30Х13, 40Х13, 14Х17Н2 по ГОСТ 5632-72.

Никель является элементом, который повышает устойчивость аустенита. Присутствие никеля в стали увеличивает размер аустенитной области, тогда как феррит почти полностью изчезает из железо-хромово-углеродистых сплавов (рисунок 3).

Рисунок 3 — Сечение диаграммы состояния железо-хром-никель-углерод при 18 % хрома и 8 % никеля. При низком содержании углерода аустенит является устойчивым при комнатной температуре.

Рисунок 3 — Сечение диаграммы состояния железо-хром-никель-углерод при 18 % хрома и 8 % никеля. При низком содержании углерода аустенит является устойчивым при комнатной температуре.

Если содержание углерода становиться ниже 0,03 %, то карбиды в стали вообще не образуются и сталь является полностью аустенитной при комнатной температуре (рисунок 4).

Рисунок 4 – Аустенитная нержавеющая сталь

Рисунок 4 – Аустенитная нержавеющая сталь

Аустенитные нержавеющие стали обладают высокой пластичностью, способностью обработке давлением и коррозионной стойкостью.

Термическая обработка нержавеющих сталей аустенитного класса заключается в закалке в воде с температуры 1050-1100 °С. Такой нагрев вызывает растворение карбидов хрома, а быстрое охлаждение фиксирует состояние пресыщенного твердого раствора. Очень важно отметить, что в результате закалки твердость этих сталей не повышается, а снижается. Поэтому для аустенитных нержавеющих сталей закалка является смягчающей термической операцией.

Свою прочность аустенитная нержавеющая сталь получает за счет холодного наклепа — нагартовки. Аустенитные стали могут получать деформационное упрочнение до значительно более высоких величин, чем ферритные нержавеющие стали. При деформациях порядка 80-90 % предел текучести достигает 980-1170 МПа, а предел прочности — 1170-1370 МПа. Ясно, что такого наклепа можно достичь только при изготовлении таких видов изделий, как тонкий лист, лента, проволока.

Аустенитные нержавеющие стали являются немагнитными, что дает им преимущество во многих применениях.

Представителями аустенитных нержавеющих сталей являются стали 12Х18Н9 и 17Х18Н9, 12Х18Н10Т и 12Х18Н9Т, 08Х18Н10Т, 08Х18Н12Б, 03Х18Н11 по ГОСТ 5632-72.

Дисперсионно твердеющие нержавеющие стали

Эти стали называют также высокопрочными нержавеющими сталями. Дисперсионно твердеющие нержавеющие стали содержат алюминий, ниобий или тантал и получают свои свойства за счет закалки, деформационного упрочнения, упрочнения старением и мартенситного превращения. Сталь сначала нагревают и закаливают с превращением аустенита в мартенсит. Повторный нагрев вызывает выделение из мартенсита упрочняющих частиц, таких как NiAl3. Высокая прочность этих сталей достигается даже при низком содержании углерода.

К дисперсионно твердеющим сталям относятся стали 07Х16Н6, 09Х15Н8Ю, 08Х17Н5М3, 04Х25Н5М2, ХН40МДТЮ по ГОСТ 5632-72.

Двухфазные нержавеющие стали

В некоторых случаях в структуре нержавеющих сталей намеренно получают смесь различных фаз. При соответствующем контроле химического состава и режимов термической обработки получают сталь с содержанием, например, 50 % феррита и 50 % аустенита. Такая комбинация фаз в структуре стали обеспечивает ей такое уникальное сочетание механических свойств, коррозионной стойкости, способности к обработке давлением и свариваемости, которое невозможно достичь в никаких других нержавеющих сталях. Иногда их называют по-зарубежному — дуплексные стали.

К двухфазным нержавеющим сталям относятся стали 08Х22Н6Т, 03Х23Н6, 08Х21Н6М2Т, 03Х22Н6М2, 08Х18Г8Н2Т, 03Х24Н6М3 по ГОСТ 5632-72.

Источник: D. Askeland, P. Fulay, W. Wright — The Science and Engineering of Materials, 2011

steel-guide.ru

Аустенитные нержавеющие стали – Справочник химика 21

из “Достижения науки о коррозии и технология защиты от нее. Коррозионное растрескивание металлов”

Аустенитные нержавеющие стали существенно отличаются по своим свойствам от рассмотренных выше ферритных и мартенситных сталей. Они имеют кристаллическую решетку г. ц. к., и всему этому классу сталей свойственна, помимо стойкости против общей коррозии, относительная невосприимчивость к водородному охрупчиванию и некоторым типам КР. Однако будет показано, и это совпадает с выводами других работ, что аустенитные нержавеющие стали значительно различаются между собой по свойствам,, поэтому нет смысла делать широкие обобщения о классе в целом. Сразу отметим, что для этих сплавов, как и для рассмотренных выше, важную роль играют факторы состава и микроструктуры. [c.66]Аустенитные нержавеющие стали по существу представляют собой тройные сплавы Fe—Сг—Ni. Основные легирующие элементы содержатся в количестве, % Сг 15—25 и Ni 7—25 (табл. 3). Никель и хром действуют совместно (хотя обычно считается, что никель является стабилизатором аустенита, а хром — стабилизатором феррита) хром стремится предотвратить образование мартенсита в присутствии никеля и тем самым расширяет область существования метастабильного аустенита. Если соотношение Сг Ni становится большим, то появляется тенденция к сохранению б-феррита (высокотемпературной ферритной фазы). На рис. И показано примерное соотношение различных фаз при комнатной температуре [65]. Необходимо отметить, что это не равновесная, а скорее мета-стабильная диаграмма. [c.66]

Мы полагаем, что тип скольжения, который в рассматриваемых сплавах может контролироваться посредством ЭДУ, является одной из важных характеристик, определяющих, каким образом никель и хром влияют на стойкость стали против водородного охрупчивания и КР (по крайней мере, в хлоридных средах). Были предложены и другие объяснения эффектов, связанных с содержанием никеля и хрома в аустенитных сталях. Согласно одной модели, например, никель влияет на электрохимические процессы у верщины трещины, изменяя скорость локальной катодной реакции [77]. Однако подобным представлениям трудно придать универсальную форму, которая объясняла бы и наблюдающиеся параллели между данными по КР и результатами испытаний в газообразном водороде. [c.68]

Имеются также доказательства того, что планарность скольжения не является достаточным условием для восприимчивости к КР [66, 70]. Все же отмеченное выше сходство, во-первых, позволяет предположить, что процесс КР в рассматриваемых сталях содержит вклад водородного охрупчивания так же, как и вклад анодного растворения, и, во-вторых, показывает, что как при КР, так и при водородном охрупчивании металлургические факторы играют важную роль. Дальнейшее рассмотрение этого вопроса мы отложим до общего обсуждения. [c.70]

К другим элементам, обычно входящим в состав аустенитных нержавеющих сталей, относятся Мп (1—2 %), С (0,03—0,25%), N (0,02—0,30%) и Si (1—3%), Р (часто присутствует как загрязняющая примесь). Влияние марганца на стойкость аустенитных сталей против КР может быть различным. Наименее сом1штель-ные эксперименты [66] не показали никакого эффекта. [81], но за пределами обычного диапазона 1—2% наблюдались случаи как положительного, так и отрицательного влияния марганца [66, 68, 69, 82]. Есть данные о том, что при испытаниях во влажных условиях концентрации марганца 3% снижают стойкость против КР [83]. Эксперименты в газообразном водороде при еще более высоком содержании марганца в стали показали явный отрицательный эффект [39, 84]. Добавки марганца, часто предназначенные для замещения никеля, вводятся с целью повышения растворимости азота и, следовательно, потенциальной упрочняемости сплава. Поэтому наблюдаемые эффекты могут быть отчасти связаны с усилением планарности скольжения, вызываемым азотом, как будет показано ниже. Кроме того, марганец повышает ЭДУ в меньшей степени, чем никель. Очевидно, необходимы дополнительные исследования влияния марганца на стойкость аустенитных сталей против как КР, так и водородного охрупчивания. [c.70]

Поведение азота отличается от поведения углерода тем, что любые добавки азота ускоряют КР [66—69, 80, 82, 85—87]. Это ускорение несколько усиливается в результате низкотемпературного старения [88], что может быть результатом взаимодействия с углеродом [69, 85]. Подобным же отрицательным образом наличие азота отражается и на стойкости против водородного охрупчивания, что показано на рис. 13 для сплавов 309 5 и 21 Сг—6 N1—9 Мп. Оба сплава представляют стабильные аустениты, т. е. не образуют мартенсит при деформации и имеют очень близкие значения ЭДУ (-35 мДж/м2) [68]. [c.71]

На рис. 17 показан пример протяженных дислокационных узлов в сплаве 21 Сг—б N1—9 Мп. Однако, как видно из рис. 13, этот сплав более чувствителен к охрупчиванию при наводорожи-вании, чем сталь 309 5, очевидно, из-за наличия добавки —0,3% Ы, которую вводят для улучшения прочностных свойств. Отрицательное влияние с очевидностью демонстрируют также данные, представленные на рис. 14. [c.71]

Было установлено, что присутствие азота приводит к планарному расположению дислокаций в нержавеющих сталях [78]. [c.71]

Однако это влияние осуществляется не посредством изменения значения ЭДУ, а связано, по-видимому, с образованием кластеров атомов азота. Планарное скольжение обусловлено дислокационным вырезанием кластеров [68(, 78], что облегчает последующее скольжение плоскости и ингибирует поперечное скольжение. Такая интерпретация согласуется с упомянутым выше эффектом старения [88], так как при старении могут образовываться кластеры. Согласуется она таюке с данными об уменьшении влияния азота в сплавах, где очень легко происходит поперечное скольжение [80], и об увеличении потерь пластичности (уменьшение относительного сужения) при возрастании планарности скольжения (см. рис. 14). [c.71]

Элементы ЫЬ и Т1 вводят в сплав для повышения стойкости к сенсибилизации, поскольку

www.chem21.info

Аустенитные нержавеющие стали – Справочник химика 21

Витые прокладки (рис. 50) изготовляют двух профилей У-образные толщиной 4,4 мм и У-образные толщиной 3,2 мм и двух видов — состоящие из чередующихся витков прокатанной металлической полосы и вставкой ленты и получаемые обмоткой двух металлических катаных полос и одной вставкой ленты. Материал металлических полос — аустенитная нержавеющая сталь, железо Армко, монель-металл вставной ленты —600° С. асбестовая бумага, спрессованный асбест и сжатый синтетический каучук. Прокладки применяют при температуре до 600° С. Для теплообменных аппаратов 0 325—1400 мм на условное давление Ру = 10н-64 кгс/см и температуру от —30° до —450° С изготовляют два типа прокладок для фланцев распределительной [c.99]Аустенитные нержавеющие стали можно обваривать обмазанными электродами или в атмосфере защитного газа с использованием присадочного материала и без него. Во избежание появления трещин при высокой температуре присадочный материал выбирают с таким расчетом, чтобы содержание феррита в металле шва было в пределах 4—12%. [c.175]

Аустенитная нержавеющая сталь Ненормальная зависимость ударной вязкости [c.96]

Для гидравлического испытания предпочтительнее вола в силу ее малой сжимаемости, правда, вода создает и трудности в тех случаях, когда незначительные следы воды могут служить причиной коррозии, следует использовать другие жидкости, даже если их сжимаемость выше. Стандарт предупреждает об опасности при испытании емкостей из аустенитной нержавеющей стали, если вода содержит хлориды. Насколько известно автору, применение морской воды для гидравлического испытания, ]сак это было недавно в Персидском заливе, приводит к аварии емкости из нержавеющей стали вследствие микробиологической коррозии. [c.99]

B. Теплообменники с двойными трубами. В соответствии с названием теплообменник с двойными трубами (рис. 1) состоит из двух концентрических труб, причем одна жидкость течет ио внутренней трубе, а другая — по кольцевому пространству между трубами. Другими составными частями теилообменника являются поворотные гибы труб и соединения для входа жидкости. Эти теплообменники обычно конструируются в виде стандартных секций, изготовленных из труб стандартных размеров. Они могут делаться из углеродистой стали, большинства сплавов с высоким и низким содержанием хрома, аустенитной нержавеющей стали, монеля и фактически из всех свариваемых материалов. [c.308]

Аргоно-дуговая сварка обеспечивает более высокие свойства сварных соединений из аустенитных нержавеющих сталей, чем другие виды сварки, поэтому рекомендуется для наиболее ответственных конструкций из этих сталей. [c.417]

Электроды, дающие аустенитный наплавленный металл, следует проверять на количество феррита в наплавке. Наплавку проводят в режимах, рекомендованных для электродов данного типа и диаметра, па пластину или трубу из соответствующей аустенитной нержавеющей стали. Число наплавленных слоев должно быть не менее пяти. [c.423]

Исследованиями, проведенными с образцами углеродистой, никелевой и аустенитной нержавеющей сталей, а также с образцами цветных металлов и сплавов (меди, латуни, алюминиевой бронзы и дюралюминия), установлено, что с понижением температуры предел текучести и предел прочности этих металлов возрастают. [c.134]

Для практического применения нержавеющих сталей имеет большое значение влияния напряжений и деформаций на МКК- Растягивающие и знакопеременные нагрузки ускоряют МКК аустенитных нержавеющих сталей, что было объяснено уменьшением выделений фаз по границам зерен вследствие того, что при деформации появляются линии скольжения, на которых также происходит выделение фаз. [c.44]

Аустенитные нержавеющие стали СГ, ОН”, Вг” [c.137]

Аустенитные нержавеющие стали, содержащие 18 % Сг и 8 % N1 (стали 18-8), наиболее распространенные из всех ныне выпускаемых нержавеющих сталей. В последние годы ежегодный выпуск в США различных типов нержавеющих сталей, включая жаропрочные, превысил миллион тонн. [c.296]

Холодная деформация любой нержавеющей стали обычно оказывает меньшее влияние на стойкость к общей коррозии, если при обработке не достигается температура, достаточная для протекания диффузионных процессов. Фазовые изменения, вызываемые холодной обработкой метастабильных аустенитных сплавов, не сопровождаются существенным изменением коррозионной стойкости . К тому же закаленная аустенитная нержавеющая сталь (с гранецентрированной кубической решеткой), содержащая 18 % Сг и 8 % Ni, имеет примерно такую же коррозионную стойкость, как закаленная ферритная нержавеющая сталь (с объемно-центрированной кубической решеткой), которая содержит такое же количество хрома и никеля, но меньше углерода и азота [11]. Однако, если аналогичный сплав, содержащий смесь аустенита и феррита, кратковременно нагревать при 600 °С, то возникает разница в химическом составе двух фаз и образуются гальванические пары, ускоряющие коррозию. Иными словами, различие в составе, независимо от того, чем оно вызвано, больше влияет на коррозионное поведение, чем структурные изменения в гомогенном сплаве. По-видимому, это можно отнести в целом к металлам и сплавам. [c.302]

Неправильная термическая обработка ферритных или аустенитных нержавеющих сталей приводит к тому, что места контакта отдельных кристаллов (так называемые границы зерен) [c.302]

Ni, чтобы изменилась температура сенсибилизации [12]. Говоря по-другому, сенсибилизация нержавеющих сталей, содержащих меньше этого количества никеля, происходит в том же температурном интервале, что и у безникелевых ферритных сталей. В то же время сенсибилизация сталей с более высоким содержанием никеля происходит при температурах, характерных для аустенитных нержавеющих сталей. > [c.303]

Для аустенитных сплавов интервал сенсибилизирующих температур составляет 400—850 °С. Степень склонности к межкристаллитной коррозии после такого нагрева зависит от времени нагрева. Несколько минут нагрева при температурах вблизи 750 °С эквивалентны нескольким часам при более низких (или еще более высоких) температурах (рис. 18.1) [13, 14]. К межкристаллитной коррозии приводят медленное охлаждение сплава с прохождением области сенсибилизирующих температур, а также длительные

www.chem21.info