Никелирование меди: Никелирование в домашних условиях своими руками ✋ технология и оборудование

alexxlab | 23.06.2023 | 0 | Разное

Никелирование металла, алюминия, меди и латуни, обзор технологии

Никель обладает уникальными физическими свойствами — он хорошо выдерживает механическую деформацию, а также не покрывается коррозией при длительном хранении. Поэтому очень часто тонким слоем никеля покрывают различные металлические сплавы — сталь, чугун, медь, алюминий и так далее. Процедуру покрытия металла слоем никеля в промышленности называют никелированием. Но можно ли сделать никелирование в домашних условиях самому? Какие способы никелирования существуют? Ниже мы в деталях узнаем ответы на эти вопросы.

Содержание

- 1 Определение

- 2 Технология гальванического никелирования

- 2.1 Последовательность действий

- 3 Технология химического никелирования металла

- 4 Никелирование алюминия

- 4.1 Растворы

- 5 Обработка изделий из меди и латуни

- 5.1 Растворы

- 6 Никелирование стали

- 6.1 Растворы

- 7 Заключение

Определение

Никелированием называют комплекс процедур, в результате которых на поверхности какого-либо металлического сплава создается тонкая пленка из никеля. Слой пленки является достаточно маленьким — от 1 до 50 микрометров, а контролировать толщину никель-слоя можно путем изменения пропорции никеля в составе электролитического раствора. Никелирование металла используется для того, чтобы улучшить исходные физические характеристики основного металлического сплава:

Слой пленки является достаточно маленьким — от 1 до 50 микрометров, а контролировать толщину никель-слоя можно путем изменения пропорции никеля в составе электролитического раствора. Никелирование металла используется для того, чтобы улучшить исходные физические характеристики основного металлического сплава:

- Повышение коррозийной устойчивости. Никель обладает высокой химической инертностью, поэтому он не вступает в контакт с кислородом и водой. Поэтому никель будет препятствовать появлению коррозии на поверхности металлического элемента.

- Защита от слабых кислот и щелочей. Никель также неплохо выдерживает воздействие слабых химических реагентов, поэтому с его помощью можно также создать дополнительный слой, который будет защищать основной материал от кислот и щелочей.

- Создание прочного внешнего покрытия. При механическом повреждении меняется вид металлического изделия, а также могут ухудшатся его технико-эксплуатационные характеристики. Создание дополнительно слоя из никеля выгодно тем, что при повреждении металла всегда можно быстро нанести новый слой.

- Никель обладает приятным серебристо-серым блеском, поэтому никелирование может выполняться и для декоративных нужд. Украшение металлических игрушек, создание красивых никелированных каркасов и так далее).

Никелировать можно практически любой металл — сталь, чугун, различные железные сплавы, медь, латунь, алюминий, титан и так далее. В качестве объекта обработки — цельные листы, детали с отверстиями, сантехнические установки, болты, шурупы, рыболовные крючки и так далее.

Существует две технологии — гальваническое и химическое никелирование. Обе технологии широко применяют на фабричном производстве. При необходимости можно сделать обработку в домашних условиях самостоятельно.

Технология гальванического никелирования

Гальваническое никелирование — популярная технология, с помощью которой можно нанести тонкий слой никеля на поверхность какого-либо металлического сплава (медь, сталь, железо, чугун, алюминий, латунь и так далее).

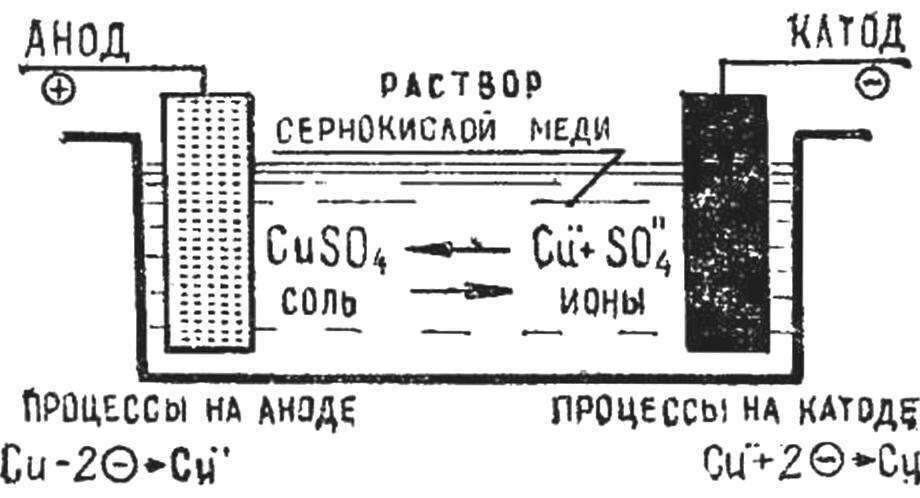

Принцип применения гальванического никелирования очень прост: металлический элемент подключается к катоду и помещается в водную среду с большим содержанием никеля, который выступает в растворе в качестве электролита — после этого включается электрический ток, который проходит через никелевые аноды, происходит достаточно равномерное распределение никеля по всей поверхности металлического объекта.

Перед проведением гальванического никелирования с поверхности металлического объекта нужно удалить тонкую оксидную пленку, которая будет препятствовать нанесению никеля. Для удаления пленки рекомендуется использовать грубую наждачную бумагу — с ее помощью оксидная пленка снимается очень легко, а каких-либо серьезных усилий для очистки рабочему прилагать не нужно.

После обработки наждачной бумагой нужно промыть металлический объект водой, чтобы избавиться от остатков оксидной пленки — после этого металл обрабатывается содовым раствором и снова очищается с помощью воды. Обратите внимание, что крупные жесткие детали обрабатывать наждачной бумагой сложно — для их очистки рекомендуется использовать специальное очистительное оборудование.

Хороший пример — пескоструйные аппараты, которые снимают оксидную пленку за счет воздействия на поверхность металла песка, который в данном случае выступает в качестве абразива.

Последовательность действий

После очистки можно приступать непосредственно к никелированию:

- Сперва нам необходимо собрать ванночку для никелирования.

Для этого нам понадобится емкость на основе диэлектрика, два никелевых анода, а также провода и источник электрического тока (рабочее напряжение — 5-6 вольт).

Для этого нам понадобится емкость на основе диэлектрика, два никелевых анода, а также провода и источник электрического тока (рабочее напряжение — 5-6 вольт). - Также нам понадобится электролитический раствор. Приготовить его можно на основании двух рецептов, где первый рецепт подходит для гладких однородных деталей, а второй — для шероховатых неровных элементов с низким качеством очистки.

- Первый рецепт такой — сернокислый никель (250 г), борная кислота (25 г), фтористый калий и хлористый калий (по 4-5 г), а также натриевая соль (2-3 г) и формалин (1-2 г) + 1 литр воды.

- Второй рецепт следующий — сернокислый никель (300 г), хлористый никель (около 60-90 г), борная кислота (50 г), а также блескообразователь (2 г) и выравнивающая присадка (2 мл) + 1 литр воды (блескообразователь и выравнивающая присадка вносятся по желанию).

- Установка для никелирования собирается следующим образом (вне зависимости от типа электролита): в ванночку наливается электролит и в нее помещается два никелевых анода по краям ванны — в ванночку по центру помещается деталь для обработки, которая подключена к отрицательному полюсу.

- После этого запускается электричество на 30-40 минут. Во время работы анодный и электролитический никель под действием электрических сил перемещаются на поверхность металлического элемента, который обладает отрицательной полярностью. При прохождении электрического тока никель прочно прикрепляется к металлу, что приводит к образованию тонкой пленки на основе никеля, что нам и требовалось.

После проведения гальванического никелирования на поверхности металла может образоваться черный налет, который может испортить вид металлической детали. Для очистки детали от налета необходимо выполнить зачистку и полировку детали — в результате у детали должен образоваться равномерный серебристый блеск, на поверхности объекта образуется тонкая пленка из никеля. Зачистку рекомендуется проводить вручную без использования слишком токсичных реактивов, чтобы не повредить защитную пленку.

Технология химического никелирования металла

Также большое распространение получило химическое никелирование металла. Эта технология также является достаточно простой. Принцип проведения химического никелирования следующий:

Эта технология также является достаточно простой. Принцип проведения химического никелирования следующий:

- Создается электролитический раствор на основе солей никеля с добавлением различных добавок и гипофосфита натрия.

- В раствор помещается деталь, раствор равномерно нагревается до температуры 200-300 градусов, в течение примерно 1 часа.

- Во время нагрева электролита происходит восстановление гипофосфитом натрия никеля. Это приводит к образованию на поверхности металла тонкой пленки из никеля.

Обратите внимание, что нагрев раствора можно не проводить. Однако в таком случае никелевая пленка будет очень хрупкой, что сделает никелирование бесполезным. В качестве электролита могут использоваться как кислые, так и щелочные растворы. Рекомендуются именно кислотные растворы, поскольку они обладают более высокой твердостью и прочностью. Также обратите внимание, что формат никелирования напрямую зависит от того, из какого металла сделана основная деталь.

Никелирование алюминия

Начинают с двукратной цинковой обработки материала. Цель такой обработки — сделать материал плотным и прочным, чтобы частички никеля смогли равномерно покрыть поверхность металла. Цинковая обработка выполняется так:

Цель такой обработки — сделать материал плотным и прочным, чтобы частички никеля смогли равномерно покрыть поверхность металла. Цинковая обработка выполняется так:

- Растворите в 1 литре воды 250 г едкого натра, добавьте 50-60 г окиси цинка. Оптимальная температура раствора — 18-20 градусов по Цельсию.

- Поместите обрабатываемую деталь из алюминия в раствор на 3-5 секунд в раствор, а потом сразу же достаньте ее из раствора, чтобы избежать химического повреждения. Раствор не выливайте!

- Выполните травление детали в течение 10-15 секунд, чтобы равномерно распределить цинк по всей поверхности детали. Для травления используется азотная кислота в концентрации 15%.

- Повторно выполните цинковую обработку в растворе в течение 3-5 секунд, потом промойте деталь в горячей воде. Повторное травление в азотной кислоте выполнять не нужно.

Растворы

Для никелирования можно использовать различные растворы, рассмотрим несколько основных рецептов:

- Рецепт #1.

Хлористый натрий — 20 г, лимоннокислый натрий — 40 г, аммоний на основе хлора — 50 г, 25%-аммиак — 50 мл, гипофосфит натрия — 25 г, вода — 1 литр. Для приготовления раствора необходимо нагреть воду до температуры 80-90 градусов. После этого в воду помещаются все компоненты (кроме гипофосфита). Выполняется перемешивание соединения до образования однородного раствора, в конце вносится гипофосфит натрия.

Хлористый натрий — 20 г, лимоннокислый натрий — 40 г, аммоний на основе хлора — 50 г, 25%-аммиак — 50 мл, гипофосфит натрия — 25 г, вода — 1 литр. Для приготовления раствора необходимо нагреть воду до температуры 80-90 градусов. После этого в воду помещаются все компоненты (кроме гипофосфита). Выполняется перемешивание соединения до образования однородного раствора, в конце вносится гипофосфит натрия. - Рецепт #2. Уксуснокислый никель — 25 г, аминоуксусная кислота — 20 г, гипофосфит натрия — 30 г, вода — 1 литр. Для приготовления раствора вода доводится до температуры 95 градусов. После этого в добавляются все компоненты (кроме гипофосфита). Производится размешивание раствора до полного растворения компонентов, в конце вносится гипофосфит натрия.

Для проведения никелирования хромированные алюминиевые детали помещаются в один из растворов. Деталь подвешиваются на проволоке, а потом она опускается в раствор на 70-80%. Она не должна касаться боковых стен и дна. После этого температура повышается до 350-380 градусов. Оптимальный срок термическо-химической обработки — 1 час.

Оптимальный срок термическо-химической обработки — 1 час.

Для ускорения никелирования можно повысить температуру раствора до 500 градусов. Однако в таком случае на поверхности детали могут образоваться желто-рыжие или фиолетовые пятна, от которых будет сложно избавиться, поэтому избыточный нагрев лучше не производить. После никелирования алюминий проходит вспомогательную обработку в машинном масле:

- На огонь ставится минеральное масло, которое разогревается до температуры 250 градусов.

- Деталь достается из электролитного раствора и сразу же помещается в минеральное масло.

- В масле деталь греется в течение 1 часа. После этого деталь достается, промывается под теплой водой + выполняется обезжиривание.

Обработка изделий из меди и латуни

Никелирование латуни и меди выполняется по стандартной схеме, однако помимо этого есть отличия. Процедура начинается с очистки, полировки и обезжиривания материала. После этого выполняется декапирование детали с помощью серной или соляной кислоты. Затем деталь аккуратно промывается теплой водой и подвешивается на металлической проволоке.

Затем деталь аккуратно промывается теплой водой и подвешивается на металлической проволоке.

В качестве проволоки могут использоваться изделия только из стали либо алюминия без обмотки. В противном случае во время термохимической обработки никелирование в домашних условиях не пойдет из-за технических особенностей меди. Очень высокая электропроводность в данном случае играет злую шутку. Если медь не будет касаться другого металла, то частички никеля будут плохо приставать к детали.

Растворы

Для никелирования меди/латуни можно использовать один из таких растворов:

- Рецепт #1. Хлористый никель — 50 г, аммоний на основе хлора — 55 г, лимоннокислый натрий — 50 г, гипофосфит натрия — 20 г, вода — 1 литр.

- Рецепт #2. Сернокислый никель — 30 г, уксуснокислый натрий — 15 г, гипофосфит натрия — 10 г, вода — 1 литр.

Раствор готовится стандартным способом. В воду помещаются все компоненты (кроме гипофосфита) и выполняется перемешивание. После этого раствор нагревается до температуры 85-90 градусов и выполняется впрыскивание гипофосфита натрия. После этого выполняется никелирование латуни/меди обычным способом. Деталь на проволоке помещается в раствор на 70-80%, раствор доводится до температуры 350 градусов, длится не более 1 часа.

После этого выполняется никелирование латуни/меди обычным способом. Деталь на проволоке помещается в раствор на 70-80%, раствор доводится до температуры 350 градусов, длится не более 1 часа.

В конце обработку минеральным маслом можно не выполнять (как в случае с алюминием). Деталь просто достается из посуды с электролитом и выполняется промывка теплой водой и делается обезжиривание. Часто после обработки меди образуется тонкий слой никеля на стенках посуды. Чтобы избавиться от осадка, протрите осадок концентрированным раствором азотной кислоты.

Никелирование стали

Также никелем могут покрываться различные стальные и чугунные изделия. Процедура в данном случае будет несколько отличаться из-за физических особенностей стального сплава. Главное отличие — никелирование рекомендуется выполнять дважды по одному и тому же методу. Поскольку при одноразовой обработке есть риск растрескивания никельного покрытия спустя несколько месяцев эксплуатации детали. Поначалу обработка выполняется по стандартному алгоритму. Деталь очищается и полируется, а потом выполняется декапирование с помощью серной или азотной кислоты. После этого деталь подвешивается на проволоке из любого материала.

Деталь очищается и полируется, а потом выполняется декапирование с помощью серной или азотной кислоты. После этого деталь подвешивается на проволоке из любого материала.

Растворы

Теперь Вам необходимо приготовить какой-либо раствор по одному из рецептов:

- Рецепт #1. Хлористый никель — 30 г, 25%-аммиак — 50 мл, лимоннокислый натрий — 100 г, гипофосфит натрия — 10 г, вода — 1 литр. Вода нагревается до температуры 90 градусов, в воду добавляются все компоненты (кроме гипофосфита). После перемешивания и растворения компонентов вводится гипофосфит.

- Рецепт #2. Хлористый никель — 30 г, гликолят натрия — 50 г, гипофосфит натрия — 10 г. В воду добавляются все компоненты (кроме гипофосфита), выполняется перемешивание. Раствор доводится до температуры 95 градусов — в раствор вводится гипофосфит и выполняется финальное перемешивание.

Обратите внимание, что перед никелированием стали необходимо обязательно узнать температуру отпуска металла. Во время никелирования раствор ни в коем случае нельзя нагревать выше этой температуры. В противном случае может произойти растрескивание и повреждение стали. Само никелирование металла выполняется стандартным способом. Деталь помещается в раствор, электролит доводится до нужной температуры (до температуры отпуска, но не выше 350 градусов). Срок обработки — 1-2 часа (чем ниже температура, тем дольше длится обработка). После проведения никелирования нужно выполнить травление детали. После этого рекомендуется выполнить процедуру еще один раз по стандартному алгоритму.

В противном случае может произойти растрескивание и повреждение стали. Само никелирование металла выполняется стандартным способом. Деталь помещается в раствор, электролит доводится до нужной температуры (до температуры отпуска, но не выше 350 градусов). Срок обработки — 1-2 часа (чем ниже температура, тем дольше длится обработка). После проведения никелирования нужно выполнить травление детали. После этого рекомендуется выполнить процедуру еще один раз по стандартному алгоритму.

Заключение

Во время никелирования металлические объекты покрываются защитным тонким слоем никеля. Основные функции никелирования — улучшение химической и коррозийной стойкости, создание дополнительного защитного слоя против механических повреждений.

Можно выполнить никелирование любых металлов и сплавов — сталь, медь, латунь, алюминий и другие. Сегодня применяют две технологии никелирования — гальваническая и термохимическая обработка.

Используемая литература и источники:

- Лахтин Ю.

М., Арзамасов Б. Н. Химико-термическая обработка металлов. — М.: Металлургия, 1985.

М., Арзамасов Б. Н. Химико-термическая обработка металлов. — М.: Металлургия, 1985. - Борисенок Г. В., Васильев Л. А., Ворошнин Л. Г. Химико-термическая обработка металлов и сплавов. Справочник. — М.: Металлургия, 1981.

- Snyder, Dr. Donald. «Nickel Electroplating»

Никелирование в домашних условиях своими руками: технология, советы

- Электролитическое никелирование

- Химическое никелирование

- Некоторые нюансы технологии

Никелирование, которое является достаточно распространенной технологической операцией, выполняют для того, чтобы нанести на поверхность металлического изделия тонкий слой никеля. Толщина такого слоя, величину которого можно регулировать, используя различные приемы, может варьироваться от 0,8 до 55 мкм.

Никелирование используется в качестве защитно-декоративного покрытия, а также для получения подслоя при хромировании

С помощью никелирования металла можно сформировать пленку, обеспечивающую надежную защиту от таких негативных явлений, как окисление, развитие коррозионных процессов, реакции, вызванные взаимодействием с соляной, щелочной и кислотной средами. В частности, очень большое распространение получили никелированные трубы, которые активно используются для производства изделий сантехнического назначения.

В частности, очень большое распространение получили никелированные трубы, которые активно используются для производства изделий сантехнического назначения.

Чаще всего никелированию подвергаются:

- изделия из металла, которые будут эксплуатироваться на открытом воздухе;

- кузовные детали мото- и автотранспортных средств, в том числе и те, для изготовления которых был использован алюминиевый сплав;

- оборудование и инструменты, применяемые в общей медицине и стоматологии;

- изделия из металла, которые длительное время эксплуатируются в воде;

- ограждающие конструкции, изготовленные из стали или алюминиевых сплавов;

- изделия из металла, подвергающиеся воздействию сильных химических веществ.

Существует несколько используемых как в производственных, так и в домашних условиях методов никелирования металлических изделий. Наибольший интерес в практическом плане представляют способы никелирования металлических деталей, не требующие применения сложного технологического оборудования и реализуемые в домашних условиях.

Свойства гальванического и химического покрытия никелем

Электролитическое никелирование

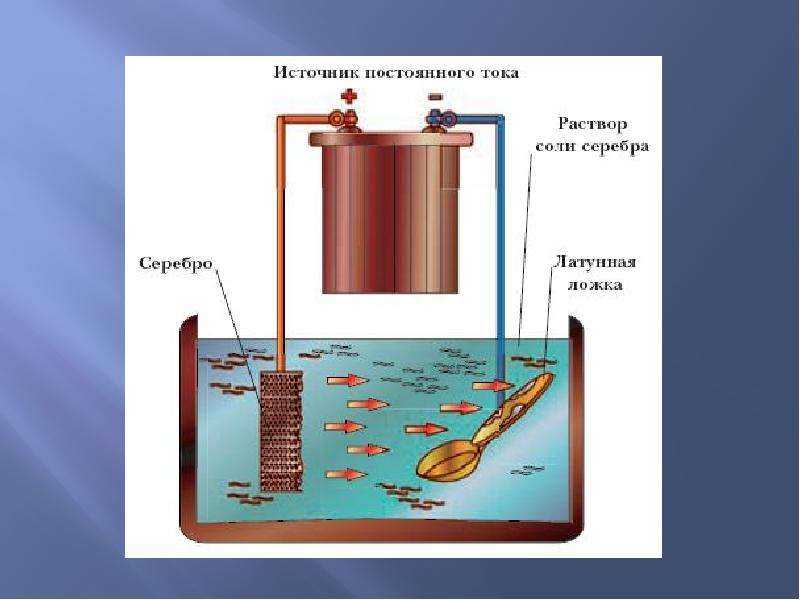

Суть технологии электролитического никелирования металлических деталей, имеющей и другое название – «гальваническое никелирование», можно рассмотреть на примере того, как выполняется омеднение поверхности изделия из металла. Такую процедуру можно проводить как с применением электролитического раствора, так и без него.

Деталь, которая будет в дальнейшем обрабатываться в электролитическом растворе, подвергается тщательной обработке, для чего с ее поверхности при помощи наждачной бумаги удаляют оксидную пленку. Затем обрабатываемое изделие промывается в теплой воде и обрабатывается содовым раствором, после чего снова промывается водой.

Крупные детали лучше очищать пескоструйным аппаратом

Сам процесс никелирования выполняется в стеклянной емкости, в которую заливается водный раствор (электролит). В составе такого раствора содержится 20% медного купороса и 2% серной кислоты. Обрабатываемую деталь, на поверхность которой необходимо нанести тонкий слой меди, в растворе электролита помещают между двумя анодами из меди. Чтобы запустить процесс омеднения, на медные аноды и обрабатываемую деталь необходимо подать электрический ток, величину которого рассчитывают, исходя из показателя 10–15 мА на один квадратный сантиметр площади детали. Тонкий слой меди на поверхности изделия появляется уже через полчаса его нахождения в растворе электролита, причем такой слой будет тем толще, чем дольше будет протекать процесс.

В составе такого раствора содержится 20% медного купороса и 2% серной кислоты. Обрабатываемую деталь, на поверхность которой необходимо нанести тонкий слой меди, в растворе электролита помещают между двумя анодами из меди. Чтобы запустить процесс омеднения, на медные аноды и обрабатываемую деталь необходимо подать электрический ток, величину которого рассчитывают, исходя из показателя 10–15 мА на один квадратный сантиметр площади детали. Тонкий слой меди на поверхности изделия появляется уже через полчаса его нахождения в растворе электролита, причем такой слой будет тем толще, чем дольше будет протекать процесс.

Схема установки для электролитического никелирования

Нанести медный слой на поверхность изделия можно и по другой технологии. Для этого необходимо изготовить кисточку из меди (можно использовать многожильный провод, предварительно сняв с него изоляционный слой). Такую кисточку, сделанную своими руками, надо зафиксировать на деревянной палочке, которая будет служить ручкой.

Изделие, поверхность которого предварительно зачищают и обезжиривают, помещают в емкость из диэлектрического материала и заливают электролитом, в качестве которого можно использовать насыщенный водный раствор медного купороса. Самодельную кисточку подключают к плюсовому контакту источника электрического тока, а обрабатываемую деталь – к его минусу. После этого приступают к процедуре омеднения. Заключается она в том, что кисточкой, которую предварительно обмакивают в электролит, проводят над поверхностью изделия, не прикасаясь к ней. Наносить покрытие, применяя такую методику, можно в несколько слоев, что позволит сформировать на поверхности изделия слой меди, на котором практически отсутствуют поры.

Схема простого приспособления для нанесения покрытия

Электролитическое никелирование выполняется по схожей технологии: при его осуществлении тоже используется раствор электролита. Так же, как и в случае с омеднением, обрабатываемое изделие располагают между двумя анодами, только в данном случае они изготовлены из никеля. Аноды, помещенные в раствор для никелирования, подключаются к плюсовому контакту источника тока, а изделие, подвешенное между ними на металлической проволоке, – к минусовому.

Аноды, помещенные в раствор для никелирования, подключаются к плюсовому контакту источника тока, а изделие, подвешенное между ними на металлической проволоке, – к минусовому.

Для осуществления никелирования, в том числе и выполняемого своими руками, используются электролитические растворы двух основных типов:

- водный раствор, включающий в свой состав сернокислый никель, натрий и магний (14:5:3), 2% борной кислоты, 0,5% поваренной соли;

- раствор на основе нейтральной воды, содержащий в своем составе 30% сульфата никеля, 4% хлорида никеля, 3% борной кислоты.

Электролит блестящего никелирования с добавкой органических блескообразователей (натриевых солей)

Выравнивающий электролит блестящего никелирования. Подходит для поверхностей с низким классом очистки

Чтобы приготовить электролитический раствор, сухую смесь из вышеуказанных элементов заливают одним литром нейтральной воды и тщательно перемешивают. Если в полученном растворе образовался осадок, от него избавляются. Только после этого раствор можно использовать для выполнения никелирования.

Если в полученном растворе образовался осадок, от него избавляются. Только после этого раствор можно использовать для выполнения никелирования.

Обработка по данной технологии обычно длится полчаса, при этом используют источник тока с напряжением 5,8–6 В. Результатом является поверхность, покрытая неравномерным матовым цветом серого цвета. Чтобы она стала красивой и блестящей, необходимо ее зачистить и выполнить ее полировку. Следует иметь в виду, что такая технология не может быть использована для деталей, отличающихся высокой шероховатостью поверхности или имеющих узкие и глубокие отверстия. В таких случаях покрытие поверхности металлического изделия слоем никеля следует выполнять по химической технологии, которую также называют чернением.

Электролит для осаждения черного никеля

Суть технологической операции чернения заключается в том, что на поверхность изделия сначала наносится промежуточное покрытие, основой которого может быть цинк или никель, а на верхней части такого покрытия формируется слой черного никеля толщиной не более 2 мкм.

В отдельных случаях металлическое изделие одновременно подвергают сразу двум технологическим операциям, таким как никелирование и хромирование.

Химическое никелирование

Процедуру химического никелирования изделий из металла выполняют по следующей схеме: обрабатываемую деталь на некоторое время погружают в кипящий раствор, в результате чего на ее поверхности оседают частички никеля. При применении такой технологии электрохимическое воздействие на металл, из которого изготовлена деталь, отсутствует.

Результатом использования такой технологии никелирования является формирование на поверхности обрабатываемой детали никелевого слоя, который прочно связан с основным металлом.

Комплект для нанесения никелированного покрытия химическим способом

Выполнять такое никелирование в домашних условиях или даже в условиях гаража нетрудно. При этом процедура никелирования проходит в несколько этапов.

- Сухие реактивы, из которых будет приготовлен электролитический раствор, смешиваются с водой в эмалированной посуде.

- Полученный раствор доводят до кипения, а затем в него добавляют гипофосфит натрия.

- Изделие, которое необходимо подвергнуть обработке, помещают в электролитический раствор, причем делают это так, чтобы оно не касалось боковых стенок и дна емкости. Фактически надо изготовить бытовой аппарат для никелирования, конструкция которого будет состоять из эмалированной емкости соответствующего объема, а также диэлектрического кронштейна, на котором будет фиксироваться обрабатываемая деталь.

- Продолжительность кипения электролитического раствора в зависимости от его химического состава может составлять от одного часа до трех.

- После завершения технологической операции уже никелированная деталь извлекается из раствора. Затем ее промывают в воде, в составе которой содержится гашеная известь. После тщательной промывки поверхность изделия подвергается полированию.

Процесс никелировки в домашних условиях

Электролитические растворы для выполнения никелирования, которому можно подвергать не только сталь, но также латунь, алюминий и другие металлы, обязательно содержат в своем химическом составе следующие элементы – хлористый или сернокислый никель, гипофосфит натрия различной кислотности, какую-либо из кислот.

Чтобы увеличить скорость никелирования изделий из металла, в состав для выполнения этой технологической операции добавляют свинец. Как правило, в одном литре электролитического раствора выполняют никелевое покрытие поверхности, площадь которой составляет 20 см2. В электролитических растворах с более высокой кислотностью проводят никелирование изделий из черных металлов, а в щелочных обрабатывают латунь, осуществляют никелирование алюминия или деталей из нержавеющей стали.

В электролитических растворах с более высокой кислотностью проводят никелирование изделий из черных металлов, а в щелочных обрабатывают латунь, осуществляют никелирование алюминия или деталей из нержавеющей стали.

Некоторые нюансы технологии

Выполняя никелирование латуни, изделий из стали различных марок и других металлов, следует учитывать некоторые нюансы этой технологической операции.

- Пленка из никеля будет более устойчивой, если она нанесена на предварительно омедненную поверхность. Еще более устойчивой никелированная поверхность будет в том случае, если готовое изделие будет подвергнуто термической обработке, заключающейся в его выдержке при температуре, превышающей 450°.

- Если никелированию подвергаются детали из закаленных сталей, то нагревать и выдерживать их можно при температуре, не превышающей 250–300°, иначе они могут утратить свою твердость.

- При никелировании изделий, отличающихся большими размерами, возникает потребность в постоянном перемешивании и в регулярной фильтрации электролитического раствора. Такая сложность особенно характерна для процессов никелирования, выполняемых не в промышленных, а в домашних условиях.

Причины дефектов никелирования

По сходной с никелированием технологии можно покрыть латунь, сталь и другие металлы слоем серебра. Покрытие из данного металла наносят, в частности, на рыболовные снасти и изделия другого назначения, чтобы предотвратить их потускнение.

Процедура нанесения слоя серебра на сталь, латунь и другие металлы отличается от традиционного никелирования не только температурой проведения и временем выдержки, но также тем, что для нее применяют электролитический раствор определенного состава. При этом выполняют данную операцию в растворе, температура которого составляет 90°.

Никелированные латунные фитинги

Чтобы своими руками приготовить раствор, при помощи которого на сталь, латунь и другие металлы наносится слой серебра, достаточно выполнить ряд несложных действий.

- В 10%-й водный раствор соли добавляют аптечный ляпис.

- Осадок серебра, выпавший в растворе, промывают, смешивают с 2%-м гипосульфитом и фильтруют.

- Полученную смесь смешивают с меловой пылью и доводят до сметанообразного состояния.

Такой смесью, которая может храниться только в течение нескольких суток, натирается поверхность металлического изделия, пока на ней не сформируется тонкий слой серебра.

Полученное покрытие легко полируется до блеска

Можно приготовить порошок для серебрения, который не утратит своих характеристик в течение полугода. Для получения такого порошка необходимо смешать 15 граммов ляписа, 55 граммов лимонной кислоты и 30 граммов хлористого аммония. Все компоненты после перемешивания следует перетереть в пыль. Хранится полученный порошок в сухом виде.

Достаточно сложным является никелирование такого металла, как алюминий. Компоненты, входящие в состав электролитического раствора для никелирования изделий из данного металла, дорогостоящие, но даже их использование не дает гарантии того, что сформированный на изделии слой никеля не пойдет пузырями. Блестящее никелирование, если ему подвергают алюминий, может порвать готовое покрытие, поэтому в домашних условиях такую обработку выполняют в условиях слабой адгезии.

Блестящее никелирование, если ему подвергают алюминий, может порвать готовое покрытие, поэтому в домашних условиях такую обработку выполняют в условиях слабой адгезии.

— обзор

2 января 2023 г. 2 января 2023 г. | 19:42

Медное никелирование покрывает металлические поверхности тонким слоем меди или других металлов для защиты. Он часто используется в автомобильной, аэрокосмической и электронной промышленности, поскольку обеспечивает прочное защитное покрытие, которое также может улучшить внешний вид металла. В этом руководстве мы рассмотрим никелирование меди, принципы его работы и несколько советов для достижения наилучших результатов.

Что такое никелирование меди?

Никелирование меди представляет собой процесс гальванического покрытия металла, который включает нанесение тонкого слоя меди или других металлов на поверхность покрываемой детали. Этот слой представляет собой барьер, защищающий нижележащий металл от коррозии и износа. Этот процесс можно использовать для черных и цветных металлов, таких как сталь, латунь, алюминий и нержавеющая сталь. Толщина покрытия может варьироваться в зависимости от области применения, но обычно составляет от 0,00001 дюйма до 0,001 дюйма (1-1000 мкм).

Этот слой представляет собой барьер, защищающий нижележащий металл от коррозии и износа. Этот процесс можно использовать для черных и цветных металлов, таких как сталь, латунь, алюминий и нержавеющая сталь. Толщина покрытия может варьироваться в зависимости от области применения, но обычно составляет от 0,00001 дюйма до 0,001 дюйма (1-1000 мкм).

Как работает никелирование меди?

Процесс медно-никелевого покрытия начинается с подготовки поверхности, подлежащей покрытию, раствором электролита, приготовленным из воды и кислоты или соли. Затем электрический ток подается между двумя электродами — одним положительным (катод) и одним отрицательным (анод). Это заставляет ионы в растворе электролита притягиваться к любому электроду в зависимости от их заряда. На катоде эти ионы восстанавливаются до атомов, образуя тонкий слой поверх покрываемой металлической поверхности — это называется электроосаждением. Процесс продолжается до тех пор, пока не будет достигнута желаемая толщина.

Тип материала, на который наносится покрытие, определяет, какие химические вещества используются для достижения оптимальных результатов. Например, для сплавов цинка и никеля может потребоваться серная кислота, а для сплавов хрома и никеля могут потребоваться растворы соляной кислоты. После того, как покрытие было завершено, любой лишний материал должен быть удален с помощью процессов механической полировки или полировки, чтобы получить гладкую поверхность конечного продукта.

Советы по получению отличных результатов при медно-никелировании

Ключ к чистоте –

Перед началом любого процесса гальванического покрытия убедитесь, что все детали чистые, так как грязь или загрязняющие вещества могут повлиять на адгезию и создать слабые места в готовом изделии.

Используйте высококачественные материалы –

Более дешевые материалы могут содержать примеси, которые могут повлиять на адгезию или создать слабые места в готовом изделии, поэтому по возможности убедитесь, что вы используете высококачественные материалы от надежных поставщиков.

Используйте надлежащее защитное оборудование –

Процессы гальванического покрытия включают работу с потенциально опасными химическими веществами, поэтому убедитесь, что у вас есть соответствующие защитные средства, такие как перчатки и защитные очки, при работе с ними, чтобы защитить себя от потенциального вреда.

Внимательно следите за температурой –

Температура играет важную роль в гальванике, поскольку она влияет как на химические реакции, так и на движение ионов, поэтому внимательно следите за температурой на каждом этапе процесса, чтобы каждый раз получать оптимальные результаты!

Поддержание надлежащего уровня pH –

Для обеспечения оптимальных результатов уровень pH должен поддерживаться постоянным на каждом этапе процесса гальванического покрытия, поэтому при необходимости регулярно проверяйте уровень pH, используя точный измеритель или индикаторную полоску.

Регулярно проверяйте ток –

Ток также следует тщательно контролировать на каждом этапе, поскольку чрезмерный ток может повредить вашу деталь, а слишком низкий ток может привести к плохой адгезии или появлению слабых мест, поэтому регулярно проверяйте уровень тока на каждом этапе!

Тщательно промыть –

Наконец, убедитесь, что вы промыли любые излишки материалов, оставшиеся после каждого этапа процесса гальванического покрытия, непосредственно перед переходом к следующему этапу; в противном случае они могут загрязнить будущие шаги, что приведет к плохим результатам!

Заключение:

Никелирование меди является эффективным способом защиты металлических поверхностей от коррозии, одновременно улучшая их эстетический вид. Следуя этим советам для достижения отличных результатов в процессах медно-никелевого покрытия, вы можете гарантировать, что ваши детали будут выглядеть великолепно долгие годы! Являетесь ли вы опытным профессионалом или только начинаете заниматься гальванопокрытием для своих хобби, эти советы помогут вам всегда получать неизменно отличные результаты! Спасибо за прочтение!

Следуя этим советам для достижения отличных результатов в процессах медно-никелевого покрытия, вы можете гарантировать, что ваши детали будут выглядеть великолепно долгие годы! Являетесь ли вы опытным профессионалом или только начинаете заниматься гальванопокрытием для своих хобби, эти советы помогут вам всегда получать неизменно отличные результаты! Спасибо за прочтение!

Piping Mart

Pipingmart – это портал B2B, специализирующийся на промышленных, металлических и трубопроводных изделиях. Кроме того, делитесь последней информацией и новостями, касающимися продуктов, материалов и различных типов марок, чтобы помочь бизнесу в этой отрасли.

Медь как основной материал | Основные материалы покрытия

- Дом

- Основные материалы

- Покрытие медью

Нанесение покрытия на медь

Медь — мягкий, пластичный металл, который используется во многих промышленных процессах и приложениях. Отличные тепловые свойства и высокая электропроводность меди делают ее лучшим выбором для производства таких продуктов, как провода и кабели, интегральные схемы и печатные платы, проводники, электродвигатели, строительные материалы, трубы и многие другие изделия.

Отличные тепловые свойства и высокая электропроводность меди делают ее лучшим выбором для производства таких продуктов, как провода и кабели, интегральные схемы и печатные платы, проводники, электродвигатели, строительные материалы, трубы и многие другие изделия.

Медь доступна в изобилии, и это также один из немногих металлов, который можно найти в пригодной для использования форме — его не нужно извлекать из руд. Эти характеристики делают использование меди в производстве очень рентабельным процессом.

Легирование меди другими металлами

Чистая медь (UNS C11000 — чистота Cu 99,9 %) часто используется в производстве электроники. Однако производство медных сплавов путем их соединения с другими металлами является обычной практикой в других отраслях промышленности. Создание сплава с одним или несколькими металлами улучшит характеристики меди, как и других материалов, и сделает ее более подходящей для широкого спектра промышленных процессов. Также легче производить сплавы с медью, чем с большинством металлических материалов. Примеры сотен медных сплавов включают:

Примеры сотен медных сплавов включают:

- Латунь: При соединении меди с цинком получается латунь, желтоватый материал, известный своим сходством с золотом. В то время как латунь часто используется в декоративных целях, изменение количества меди и цинка привнесет ценные производственные свойства, такие как твердость, электрическая и теплопроводность и коррозионная стойкость.

- Медно-никелевый сплав: Добавление никеля в медь повышает ее прочность и устойчивость к коррозии. Общие промышленные применения включают морское и биообрастание.

- Бериллий-медь: Бериллий повышает твердость меди. Сплав бериллия с медью проявляет механические свойства, аналогичные высокопрочным сталям. Бериллий также не образует оксидов до достижения экстремально высоких температур.

- Бронза: Бронза состоит из комбинации меди и других металлов, таких как олово, алюминий и кремний. Фосфористая бронза — сплав меди с оловом, известный своей прочностью, хорошей защитой от износа и отличной коррозионной стойкостью.

- Мельхиор: Мельхиор — это медно-никелевый сплав, который также содержит такие металлы, как марганец и железо, для дополнительной прочности. Мельхиор обеспечивает превосходную стойкость к коррозии, вызванной морской водой, что делает его популярным выбором для морских применений.

Запросить бесплатное предложение

Для нанесения покрытия на медь

Получите предложение сейчас

Покрытие медных сплавов

Хотя сплавление меди с другими металлами обеспечивает множество полезных свойств для производственных целей, иногда необходимо улучшить эти характеристики и/или ввести новые свойства. Существует несколько проверенных временем методов отделки металла, которые позволяют достичь этих целей:

- Гальванопокрытие: При гальванике наносится дополнительное покрытие на поверхность подложки из медного сплава. Заготовка погружается в раствор электролита, содержащий растворенные ионы другого металла.

Введение постоянного тока стимулирует реакцию, которая покрывает подложку металлом посредством электроосаждения.

Введение постоянного тока стимулирует реакцию, которая покрывает подложку металлом посредством электроосаждения. - Химическое покрытие: Химическое покрытие также покрывает медный сплав другим металлическим материалом. Однако этот метод не требует электрического тока. Вместо этого осаждение происходит посредством автокаталитической реакции, которая происходит между заготовкой и жидким раствором для покрытия.

Процессы нанесения покрытия на медь и медные сплавы

Гальваническое покрытие меди и медных сплавов является обычной практикой при производстве деталей для таких отраслей, как аэрокосмическая, автомобильная, оборонная и электронная. Типичные металлы, используемые для меднения, включают:

- Олово: Покрытие оловом повысит рабочую температуру медной подложки и улучшит ее паяемость. Олово также дешевле, чем многие другие металлы, что делает его подходящим процессом гальванического покрытия медью для компаний, заботящихся о затратах.

Лужение следует применять только к основным материалам, не подвергающимся высокотемпературной обработке после нанесения покрытия.

Лужение следует применять только к основным материалам, не подвергающимся высокотемпературной обработке после нанесения покрытия. - Серебро: Серебряное покрытие меди увеличивает рабочую температуру проводников из медного сплава. Серебро также обеспечивает превосходную паяемость и отличную электропроводность. При использовании для покрытия медного проводника серебро увеличивает возможности высокочастотной передачи провода.

- Никель: Гальваническое никелевое покрытие повысит коррозионную стойкость медной подложки и рабочую температуру. Однако из-за твердости никеля никелированные проводники, как правило, демонстрируют большую изменчивость обжимного соединения, чем другие металлические материалы.

- Несколько слоев покрытия: Некоторые процессы гальванопокрытия меди предполагают последовательное осаждение нескольких металлов на подложку. Это уменьшит реакцию между основным металлом и поверхностью, сохраняя при этом полезные свойства поверхностного покрытия.

- Химический никель: Химический никель часто наносится на медные электронные компоненты на последнем этапе производственного процесса. Это включает в себя нанесение химического никеля с иммерсионным золотом на медные дорожки.

SPC предлагает широкий спектр услуг по гальванике меди

Независимо от того, какой тип медного сплава вы используете в своих производственных процессах, SPC может внедрить процесс высококачественного меднения, который улучшит производительность, долговечность и внешний вид ваших изделий. Имея более чем 90-летний опыт в области отделки металлов, вы можете рассчитывать на то, что мы порекомендуем правильный процесс для ваших задач. Свяжитесь с нами для получения бесплатного расчета стоимости меднения!

Дополнительные ресурсы:

- Советы по устранению неполадок с медным покрытием

- Подготовка поверхности электронных компонентов для гальванического покрытия

УЗНАЙТЕ, ЧТО НАШИ ДОВОЛЬНЫЕ КЛИЕНТЫ ГОВОРЯТ О НАС

«Я хотел бы поблагодарить вас за помощь, которую вы нам оказали в разработке метода химического никелирования на необычной подложке.