Нитроцементация это: Нитроцементация сталей

alexxlab | 26.05.2021 | 1134 | Разное

Нитроцементация сталей

Нитроцементация – это процесс одновременного насыщения стали углеродом и азотом в среде, состоящей из науглероживающего газа и аммиака. По сравнению с цементацией, нитроцементацию проводят при более низких температурах – 850-870 °С. Это обусловлено тем, что азот, проникая в сталь одновременно с углеродом, понижает температуру существования твердого раствора на основе Feγ и тем самым способствует науглероживанию стали при более низких температурах. По сути, азот, выполняя роль легирующего элемента, понижает критические точки стали. Понижение температуры насыщения без увеличения длительности процесса позволяет снизить деформацию обрабатываемых деталей.

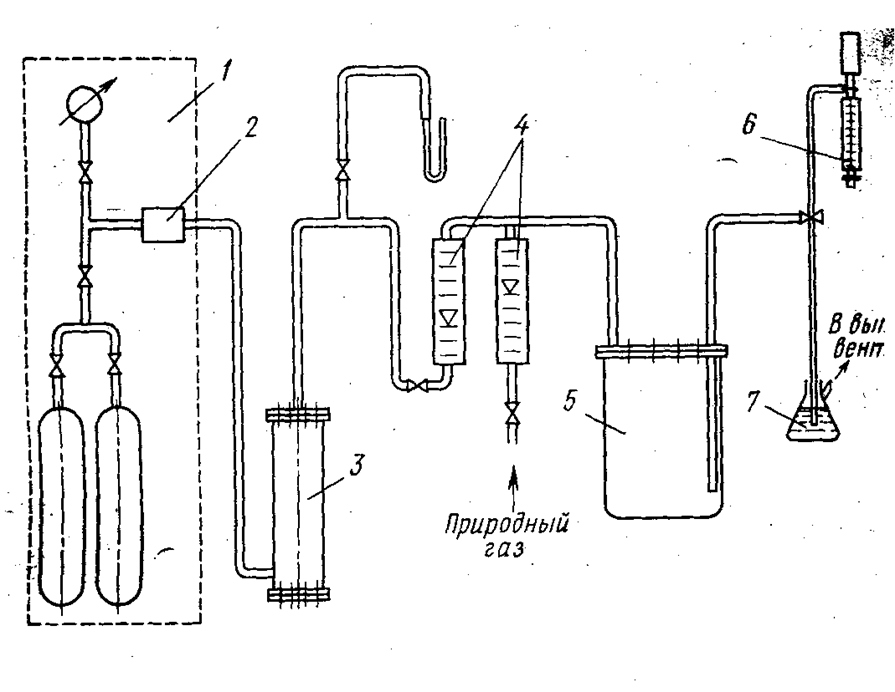

Для нитроцементации рекомендуется использовать контролируемую эндотермическую атмосферу, к которой добавляют 3–15 % не отработанного природного газа и 2–10 % NН3 или жидкий карбюризатор – триэтаноламин (С2Н5О)3N, который в виде капель вводят в рабочее пространство.

Нитроцементации обычно подвергают легированные стали с содержанием углерода до 0,25 %. Продолжительность процесса 4–10 ч. Толщина нитроцементованного слоя составляет 0,2–0,8 мм. После нитроцементации следует закалка либо непосредственно из печи с подстуживанием до 800–825 °С, либо после повторного нагрева; реже применяют ступенчатую закалку. После закалки проводят отпуск при 160–180 °С. Микроструктура нитроцементованной стали выглядит как показано на рисунке ниже.

После насыщения структура нитроцементованного слоя состоит из мелкокристаллического мартенсита, небольшого количества мелких равномерно распределенных карбонитридов и 25–30 % остаточного аустенита. Твердость слоя после закалки и низкого отпуска составляет 58–64 HRC. Высокое содержание остаточного аустенита обеспечивает хорошую прирабатываемость например, не шлифуемых автомобильных шестерен, что обеспечивает бесшумность их движения. Максимальные показатели прочности достигаются только при оптимальном для данной стали содержании на поверхности нитроцементованного слоя углерода и азота.

Преимущества нитроцементации перед цементацией

- Смещаются критические точки превращений к более низким температурам. Это позволяет снизить температуру процесса до 810-850оС. Такая температура, по сравнению с температурой цементации (910-1050оС) приводит к гораздо меньшим короблениям изделий;

- Из-за относительно невысоких температур процесса, аустенитное зерно при нитроцементации может вырастать гораздо меньше, чем при науглероживании в процессе цементации;

- Процесс нитроцементации в ряде случаев проходит гораздо быстрее, чем процесс цементации. При этом чаще всего, нет необходимости делать закалку с повторного нагрева, как при цементации.

Низкотемпературная нитроцементация

В промышленности, для конструкционных и инструментальных сталей иногда применяют нитроцементацию при более низких температурах. Низкотемпературную нитроцементацию проводят при 570 °С в течение полутора – трех часов в атмосфере, содержащей 50 % эндогаза (экзогаза) и 50 % аммиака или 50 % пропана (метана) и 50 % аммиака. В результате такой обработки на поверхности стали образуется тонкий карбонитридный слой Fe3(N, C), обладающий высокой износостойкостью. Твердость такого слоя на легированных сталях составляет 5000–11000 HV. Низкотемпературная нитроцементация повышает предел выносливости изделий. Процесс рекомендуется проводить в качестве аналога жидкому азотированию в расплавленных цианистых солях.

В результате такой обработки на поверхности стали образуется тонкий карбонитридный слой Fe3(N, C), обладающий высокой износостойкостью. Твердость такого слоя на легированных сталях составляет 5000–11000 HV. Низкотемпературная нитроцементация повышает предел выносливости изделий. Процесс рекомендуется проводить в качестве аналога жидкому азотированию в расплавленных цианистых солях.

Нитроцементация | это… Что такое Нитроцементация?

ТолкованиеПеревод

Нитроцементация сталей — процесс насыщения поверхности стали одновременно углеродом и азотом при 700—950 °C в газовой среде, состоящей из науглероживающего газа и аммиака. Наиболее часто нитроцементация проводится при 850—870 °С. После нитроцементации следует закалка в масло с повторного нагрева или непосредственно из нитроцементационной печи с температуры насыщенияили небольшого подстуживания.

Для уменьшения деформации рекомендуется применять ступенчатую закалку с выдержкой в горячем масле 180—200 °С.

Для уменьшения деформации рекомендуется применять ступенчатую закалку с выдержкой в горячем масле 180—200 °С.Содержание

- 1 Описание

- 1.1 Преимущества

- 1.2 Применение

- 1.3 Оборудование

- 2 Структура и свойства нитроцементированного слоя

- 3 См. также

Описание

Преимущества

По сравнению с цементацией нитроцементация имеет ряд существенных преимуществ. При легировании аустенита азотом снижается температура α ↔ γ-превращения, что позволяет вести процесс насыщения при более низких температурах. Одновременно в присутствии азота резко возрастает диффузионная подвижность углерода в аустените (табл. 1). С повышением температуры эффект ускорения уменьшается (табл. 1).

Таблица 1. Коэффициенты диффузии C и N при нитроцементации (Б. Прженосил) Температура, °С Нитроцементация Цементация DN·10-11, м2/c DC·10-11, м2/c DC·10-11, м2/c DC нитроцементации/DC цементации 850 0,3 0,38 0,17 2,24 900 0,6 0,75 0,38 1,97 950 1,08 1,17 0,87 1,38

Несмотря на значительно более низкую температуру насыщения, скорость роста диффузионного слоя при цементации (930—950 °С) и нитроцементации (840—860 °С)на толщину 0,5—0,8 мм практически одинакова. Производственный цикл при нитроцементации по сравнению с цементацией сокращается на 50—60 %.

Производственный цикл при нитроцементации по сравнению с цементацией сокращается на 50—60 %.Понижение температуры насыщения, без увеличения длительности процесса, позволяет снизить деформацию обрабатываемых деталей, повысить стойкость печного оборудования и уменьшить время на подстуживание перед закалкой.

Применение

Процесс нитроцементации получил широкое распространение в машиностроении для деталей, по условиям работы которых достаточна толщина упрочненного слоя 0,2—1,0 мм. На ВАЗе 94,5 % деталей, упрочняемых ХТО, подвергаются нитроцементации. Например, нитроцементация широко применяется для упрочнения зубчатых колёс. В этом случае эффективная толщина слоя (до HV 600) для шестерён с модулем 1,5—3,5 мм принимается 0,3 ± 0,1, а при модуле 4,0—5,5 мм — 0,4 ± 0,1.

Оборудование

Для газовой цементации и нитроцементации применяют практически одинаковое оборудование — шахтные, камерные или проходные печи.

Структура и свойства нитроцементированного слоя

При оптимальных условиях насыщения структура нитроцементированного слоя должна состоять из мартенсита, небольшого количества карбонитридов и некоторого количества остаточного аустенита, структура сердцевины из троостосорбита, бейнита или малоуглеродистого мартенсита.

В стали 25ХГТ количество остаточного аустенита составляет 25—30 %, а в сталях 25ХГМ и 25ХГМТ достигает 45—50 %. В тех случаях, когда изделие после нитроцементации проходит шлифование, большое количество остаточного аустенита не желательно, так как он не только снижает механические свойства, но и способствует образованию трещин при шлифовании. В американской практике считается допустимым содержание в нитроциментируемом слое остаточного аустенита в количестве, при котором твёрдость после закалки не ниже 60 HRC. Чаще твёрдость слоя составляет 58—64 HRC.

См. также

- Цементация стали

- 1 Описание

Wikimedia Foundation. 2010.

Нужен реферат?

- Нитроспрей

- Нитроэмаль

Полезное

Что такое нитроцементация? Чем это отличается от азотирования (и преимущества)

Как тебе сегодня повезло, панк? У культового Smith & Wesson 29, прославившего Dirty Harry, есть современный нитроцементированный кузен. И пресловутый Глок 17 из Крепкого орешка, 24 и многих других фильмов и ТВ тоже нитроцементирован.

И пресловутый Глок 17 из Крепкого орешка, 24 и многих других фильмов и ТВ тоже нитроцементирован.

Используете ли вы холодную твердую сталь?

Для инструментов, штампов и других металлических компонентов часто требуются низкоуглеродистые низколегированные стали. Или, может быть, вы создаете что-то вроде кулачков, режущих лезвий, штампов или поршневых штоков. Даже средне- и высокоуглеродистые стали иногда нуждаются в окончательной отделке для повышения сопротивления усталости металла.

Готовые изделия устойчивы к истиранию и коррозии. Вы знакомы с азотированием и нитроцементацией? Эти процессы упрочняют поверхности обрабатываемых деталей. Но в чем разница?

Читайте дальше, чтобы узнать больше.

Что такое нитроцементация?

Нитроцементация представляет собой термохимический диффузионный процесс. Азот, углерод и очень небольшое количество атомов кислорода диффундируют на поверхность стали или других сплавов железа. Это формирует поверхностный слой соединения и диффузионный слой.

Существует два типа нитроцементации. Оба типа являются низкотемпературными, то есть между 490°C и 580°C. Это ниже температуры отпуска стали, которая превышает 600°С. Процессы вызывают незначительные искажения или не вызывают их вовсе.

Нитроцементация чаще применяется для низколегированных сталей, мягких сталей и чугунов, но в равной степени может применяться к любой стали, термически стабильной при температурах обработки.

Аустенитная и ферритная нитроцементация

Первый тип – аустенитный. Аустенитная нитроцементация происходит в верхней части температурного диапазона. У него есть определенные преимущества:

- Повышает твердость поверхности

- Высокая износостойкость

- Отличная усталостная прочность

- Повышенная коррозионная стойкость

- От нулевого до минимального искажения

Ферритная нитроцементация проводится при более низкой температуре. Его часто используют вместо хромирования. Глубина его слоя обычно меньше, чем у аустенитной нитроцементации.

Глубина его слоя обычно меньше, чем у аустенитной нитроцементации.

Ферритная нитроцементация решает некоторые проблемы изменения размера и деформации, возникающие при высокотемпературной обработке.

Азотирование по сравнению с нитроцементацией

Азотирование — это еще один низкотемпературный процесс, при котором азот переносится и поглощается сталью. Это происходит при температуре около 510°C.

Чаще всего термин азотирование относится к стали, нагретой в газообразном аммиаке. Термин нитроцементация относится к стали, обработанной солью или экзогазом. Процесс проводят в закрытой ретортной печи при температуре 490°C и 530°C в проточной атмосфере аммиака до 120 часов

В отличие от нитроцементации, при азотировании переносится только азот. Процессы азотирования придают поверхности твердость и отчетливую микроструктуру. Однако процесс азотирования занимает в десятки и сотни раз больше времени, чем нитроцементация, для достижения той же глубины слоя.

Процессы азотирования придают поверхности твердость и отчетливую микроструктуру. Однако процесс азотирования занимает в десятки и сотни раз больше времени, чем нитроцементация, для достижения той же глубины слоя.

Почему выбирают нитроцементацию, а не другие процессы?

Более эффективное время процесса является основной причиной выбора нитроцементации по сравнению с классическим азотированием. Оба процесса обеспечивают поверхностное упрочнение, защиту от истирания и улучшение адгезионной прочности.

Слой соединения азотированной или нитроцементированной стали имеет толщину от 2 до 30 микрометров. Этот слой определяет коррозионную стойкость, трение и износостойкость.

Под слоем компаунда находится диффузионная зона, уходящая вглубь стали. Диффузионный слой составляет около 0,1–0,5 мм. Твердость и глубина диффузионного слоя определяют статическую и усталостную прочность, а также несущую способность.

В зависимости от сплава и процесса практически такая же глубина слоя и твердость могут быть достигнуты за 4 часа при азотировании, что потребовалось бы 24 часа при классическом процессе азотирования.

Области применения

Благодаря этому процессу достигается диапазон твердости от 300 до 1300 по Виккерсу. Это зависит от используемого стального сплава. Твердость составного слоя будет определять, насколько устойчив сплав к износу.

Примеры применения:

- Цилиндры

- Поршни

- Шестерни

- Коленчатые валы

- Кулачки

- Бочки

Азотирование и нитроцементация могут заменить обработку поверхности, такую как хромирование или чернение. Это также выглядит хорошо.

Преимущества нитроцементации для некоторых применений

Для поверхностей, подверженных воздействию песка или других абразивов, нитроцементация обеспечивает стойкость к абразивному износу. После нитроцементации твердость поверхности выше, чем твердость абразивных частиц. Однако этот составной слой довольно тонкий, поэтому сама по себе эта форма защиты подходит только в мягких условиях.

С другой стороны, нитроцементация улучшает стойкость стали к адгезионному износу. Составной слой обеспечивает низкое трение. Противоположные стальные поверхности будут иметь меньшую склонность к слипанию. Смазка, добавленная к пористому внешнему слою, имеет тенденцию сохраняться дольше.

Составной слой обеспечивает низкое трение. Противоположные стальные поверхности будут иметь меньшую склонность к слипанию. Смазка, добавленная к пористому внешнему слою, имеет тенденцию сохраняться дольше.

Повышенная коррозионная стойкость по сравнению с другими термическими и термохимическими обработками. Другие методы поверхностного упрочнения не имеют дополнительного преимущества в виде привлекательного глубокого черного цвета.

Как упоминалось ранее, основными преимуществами нитроцементации являются ее низкая стоимость, сокращенный производственный цикл и очень малая деформация обработанных материалов.

Выберите Miheu Precision для удовлетворения ваших потребностей в нитроцементации

Miheu — это семейный бизнес с более чем 40-летним опытом термообработки стали. Оборудование включает в себя решения для термообработки стали, такие как традиционная закалка в масле и отпуск в шахтных печах. Кроме того, Miheu имеет самые передовые системы для нитроцементации и всех видов азотирования.

Позвольте эксперту Miheu помочь найти наиболее подходящее решение для конкретных требований к стали. Исследуйте отжиг, закалку (масло или вода) и нормализацию для начала. Возможна индивидуальная обработка с ЧПУ, фрезерование и шлифование. Кроме того, для получения желаемых результатов доступны пескоструйная обработка и воронение, контроль размеров и выпрямление.

Причины, по которым Miheu превосходит всех других словенских производителей стали:

- Все в одном месте

- Наша хорошо образованная и преданная своему делу команда

- Сильная поддерживающая культура

- Гибкость и короткие сроки

- Высокая точность наших продуктов и услуг

Позвольте Miheu помочь вам реализовать ваш полный продукт. Высокоточные и высокоэффективные обрабатывающие центры с ЧПУ Mazak ждут вашего проекта. Работа с пользовательскими компонентами — это специальность.

Свяжитесь с нами сегодня, чтобы обсудить, как мы можем работать вместе.

Основы цементации: нитроцементация и карбонитрация

Практический пример

15.02.17

| 4 мин чтения

Легко запутаться в химии и номенклатуре процессов термообработки. Вы можете быть спокойны, зная, каким процессам будут подвергаться ваши детали, но только если вы их понимаете.

Здесь мы рассмотрим два метода поверхностного упрочнения — азотирование и нитроцементацию — и объясним различия между этими методами и преимуществами их использования.

Цементация

Нитроцементация и нитроцементация звучат примерно одинаково, и они выполняют сходные функции: делают поверхность заготовки более твердой, добавляя к ее поверхности углерод, азот или и то, и другое.

Поверхностное упрочнение относится к «покрытию», которое образуется вокруг детали, подвергаемой упрочняющей обработке. Химические изменения, вызванные цементацией, ответственны за дополнительную твердость поверхности детали.

Материал, характеристики деталей и предполагаемое использование определяют, какой метод поверхностного упрочнения лучше всего использовать: азотирование или азотирование.

Нитроцементация

Во время нитроцементации детали нагреваются в герметичной камере до аустенитной температуры — около 1600 градусов по Фаренгейту — перед добавлением азота и углерода. Поскольку деталь нагревается до аустенитной температуры, происходит фазовый переход, и атомы углерода и азота могут диффундировать в деталь.

Азот обычно добавляют в низкоуглеродистые, низколегированные стали, которые в противном случае не могли бы затвердевать должным образом. Азот поступает в виде аммиака, который растрескивается на поверхности детали, образуя азот, диффундирующий в сталь. Добавление азота также помогает детали сохранять твердость при использовании в условиях высоких температур.

Низкоуглеродистые, низколегированные стали с низкой прокаливаемостью являются хорошими кандидатами для карбонитрации, потому что этот процесс придает материалам твердость, которая в противном случае не была бы получена в результате термической обработки с последующей закалкой.

При карбонитрации обычно достигается большая глубина корпуса по сравнению с нитроцементацией. Теоретического предела того, насколько глубоким может быть пройден кейс в любом процессе, нет, но практический предел заключается в том, сколько времени и ресурсов человек готов потратить на достижение определенной глубины кейса.

Теоретического предела того, насколько глубоким может быть пройден кейс в любом процессе, нет, но практический предел заключается в том, сколько времени и ресурсов человек готов потратить на достижение определенной глубины кейса.

Процесс карбонитрации обычно занимает несколько часов для достижения желаемых результатов: детали с высокой твердостью поверхности, но с относительно пластичным сердечником. Процесс завершается закалкой.

Карбонитрация используется для упрочнения поверхностей деталей из относительно более дешевых и легко обрабатываемых сталей, таких как штампованные автомобильные детали или шурупы. Этот процесс делает детали более устойчивыми к износу и повышает усталостную прочность.

Нитроцементация

Нитроцементация также включает растворение углерода и азота в изделии, но, по сравнению с карбонитрацией, при нитроцементации используется больше азота. Существует две формы нитроцементации: аустенитная и ферритная.

Аустенитная нитроцементация относится к температуре зоны, обогащенной азотом, на поверхности детали. В этой зоне происходит фазовый переход, позволяющий азоту диффундировать. Ферритная нитроцементация проводится при более низкой температуре, при которой фазовый переход не происходит.

В этой зоне происходит фазовый переход, позволяющий азоту диффундировать. Ферритная нитроцементация проводится при более низкой температуре, при которой фазовый переход не происходит.

Глубина слоя в результате нитроцементации обычно меньше по сравнению с нитроцементацией.

Ферритная нитроцементация уникальна тем, что обеспечивает поверхностное упрочнение без необходимости нагревания металлических деталей до фазового перехода (это происходит при температуре от 975 и 1125 градусов по Фаренгейту). В этом диапазоне температур атомы азота могут диффундировать в сталь, но риск деформации снижается. Из-за своей формы и размера атомы углерода не могут диффундировать в деталь в этом низкотемпературном процессе.

Заготовки, улучшенные с помощью нитроцементации, включают компоненты трансмиссии автомобилей и тяжелого оборудования, компоненты огнестрельного оружия, такие как стволы и затворы, и штампы для производственных процессов.

Нитроцементация снижает вероятность коррозии деталей и улучшает их внешний вид.

Для уменьшения деформации рекомендуется применять ступенчатую закалку с выдержкой в горячем масле 180—200 °С.

Для уменьшения деформации рекомендуется применять ступенчатую закалку с выдержкой в горячем масле 180—200 °С. Производственный цикл при нитроцементации по сравнению с цементацией сокращается на 50—60 %.

Производственный цикл при нитроцементации по сравнению с цементацией сокращается на 50—60 %.