Низкоуглеродистые марки стали: Сталь низкоуглеродистая и ее основные характеристики

alexxlab | 01.07.1993 | 0 | Разное

методы изготовления, маркировки и применение

Углеродистой сталью называется сплав железа с углеродом. Углерод усиливает жёсткость структуры сплава, сталь становится твёрдой, прочной, но теряет пластичность. Меняя количество углерода, получают необходимые для области применения металла свойства. Минимальное содержание углерода в сплаве составляет 0,05–0,25%, такие сплавы по качественному составу классифицируют как низкоуглеродистые.

Низкоуглеродистые стали не закаливаются, благодаря мягкости и пластичности швы хорошо провариваются всеми видами сварки, заготовки легко обрабатываются ковкой, прокатываются.

Содержание

- Разновидность низкоуглеродистых сталей

- Классификация стали обычного качества

- Основные способы получения низкоуглеродистых сплавов

- Главные свойства низкоуглеродистых сталей

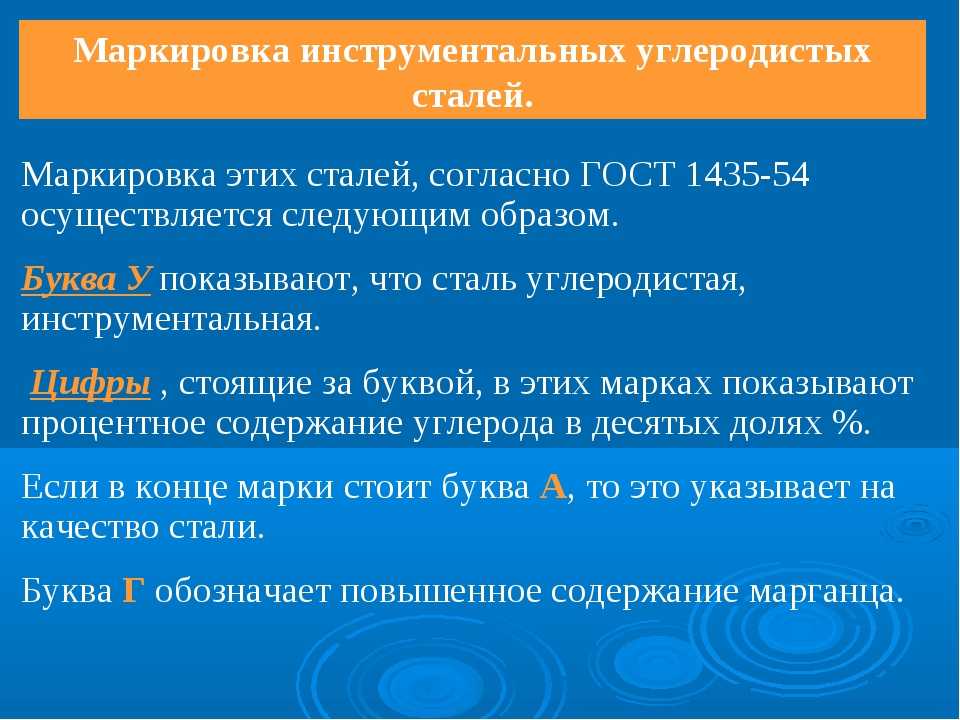

- Маркировка низкоуглеродистых сталей и ее значение

- Сфера применения

Разновидность низкоуглеродистых сталей

В составе низкоуглеродистых сплавов присутствуют примеси различного характера. Повышенное содержание серы и фосфора напрямую влияют на свойства металла, может привести к растрескиванию при обработке. Марганец, кремний не снижают характеристик, участвуют в процессе раскисления, удаления кислорода. Кислород удаляют для повышения прочности материала при горячих деформациях.

Повышенное содержание серы и фосфора напрямую влияют на свойства металла, может привести к растрескиванию при обработке. Марганец, кремний не снижают характеристик, участвуют в процессе раскисления, удаления кислорода. Кислород удаляют для повышения прочности материала при горячих деформациях.

По степени удаления кислорода, раскисленности, стали классифицируют на:

- кипящие;

- спокойные;

- полуспокойные.

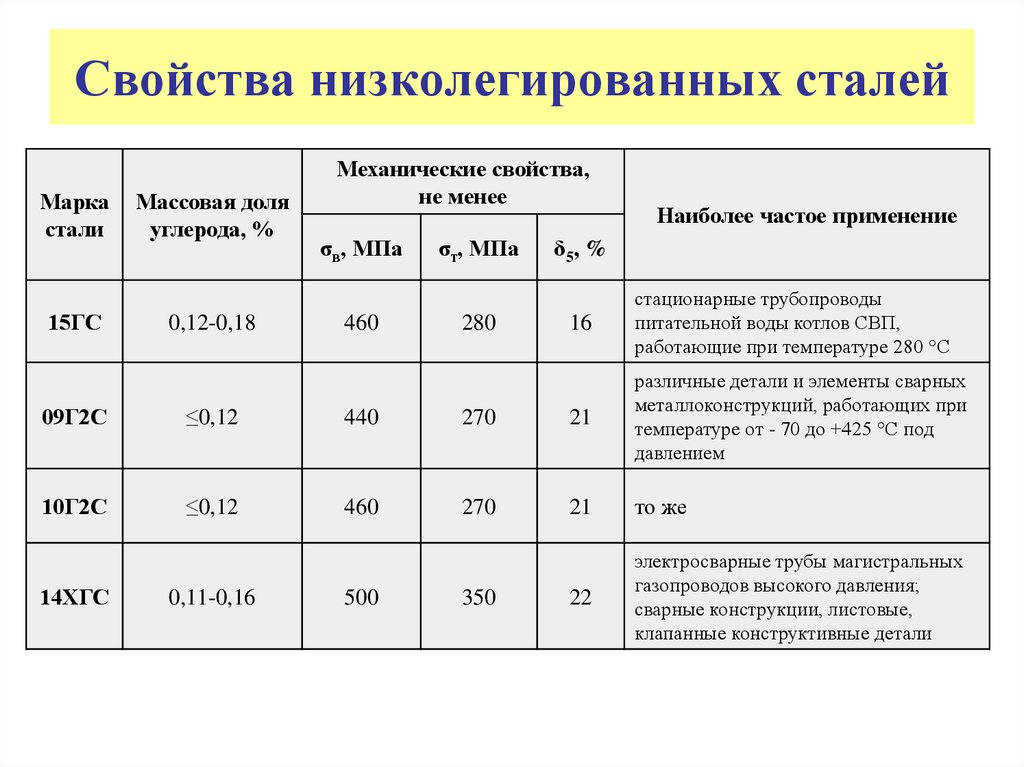

Низколегированные стали представляют собой сплав с малым содержанием углерода и малыми примесями легирующих добавок, общим соотношением до 4%. Легирующие элементы нужны для повышения каких-либо эксплуатационных свойств при сохранении хороших сварочных характеристик. Повышенная устойчивость металла к коррозии, способность работать при экстремально низких и высоких температурах без деформации достигается легированием.

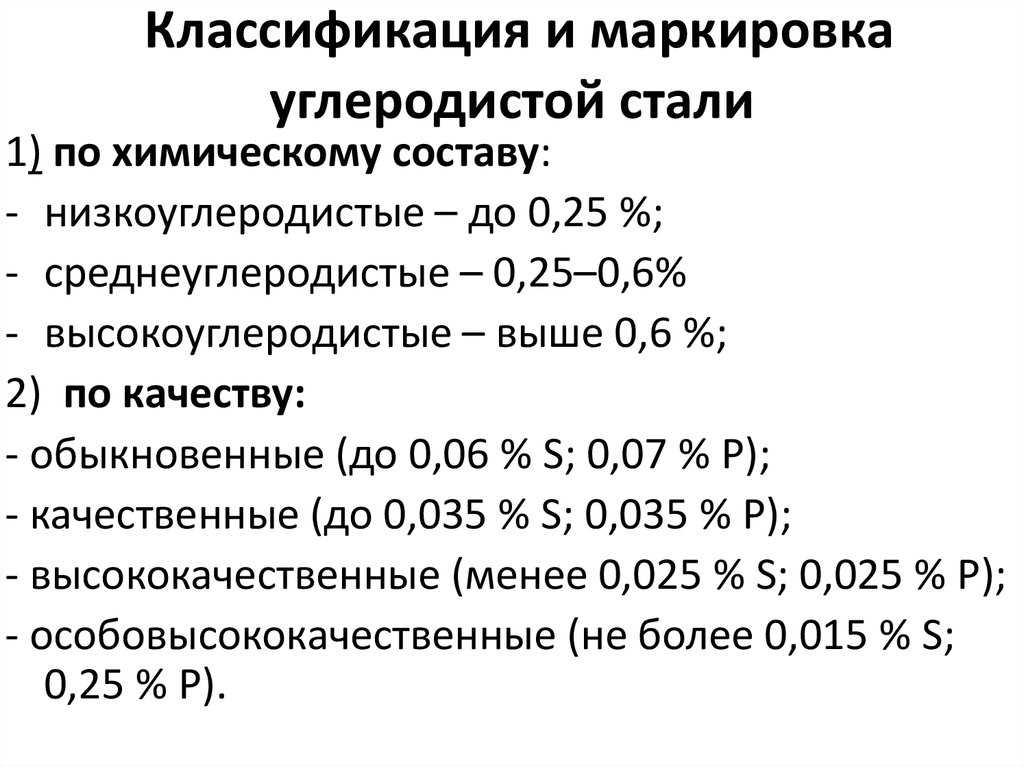

Качество низкоуглеродистой стали определяют по содержанию примесей серы, фосфора в сплаве.

По виду свойств различают:

- Обычное качество.

Сера в составе — до 0,06%, фосфор — до 0,07%.

Сера в составе — до 0,06%, фосфор — до 0,07%. - Качественная сталь. Массовая доля серы — до 0,04%, фосфора — до 0,035%.

- Высококачественная сталь. Содержание серы — до 0,025%, фосфора — до 0,025%.

- Особое качество. Минимальное присутствие примесей: допустимые значения серы — до 0,015%, фосфора — до 0,025%.

Классификация стали обычного качества

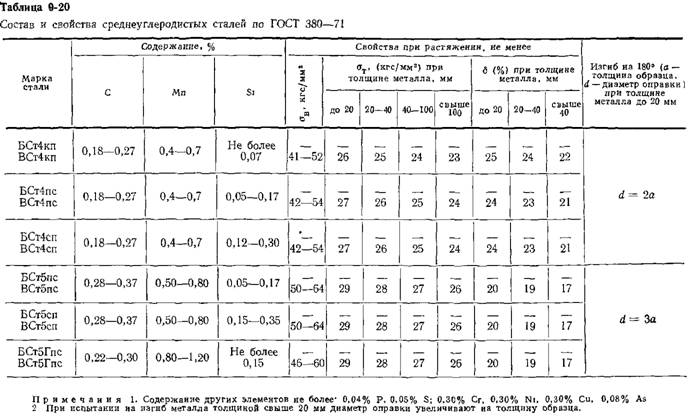

Свойства сталей обыкновенного качества

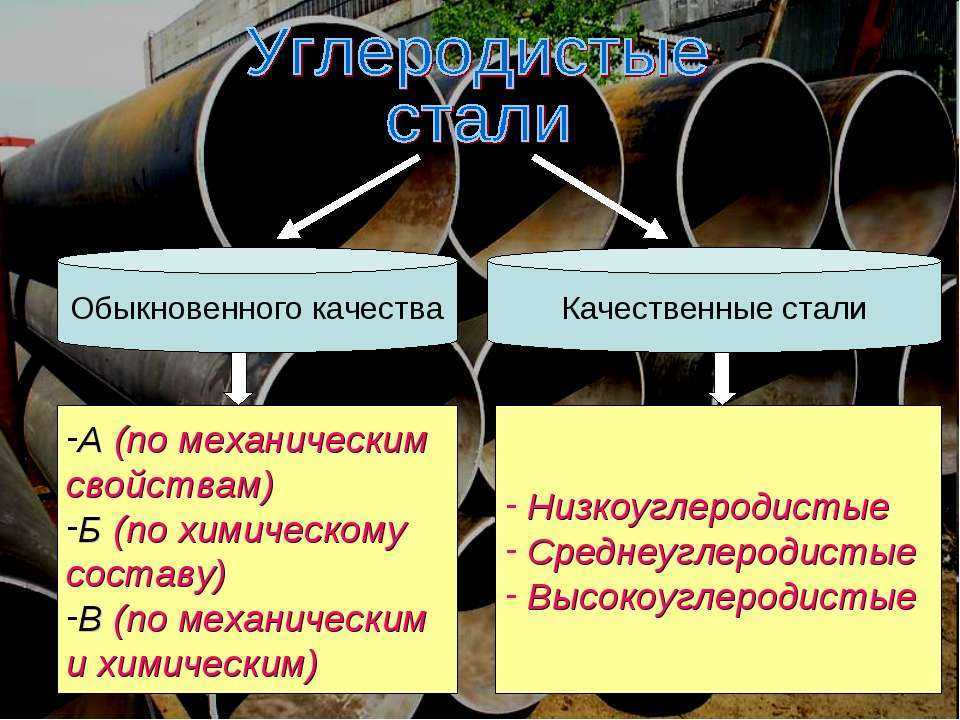

Внутри группы по качеству низкоуглеродистая сталь обычного качества подразделяется ещё на три категории, обозначающиеся заглавными буквами А, Б, В.

Низкоуглеродистая сталь обычного качества группы «А» содержит сплавы, отличающиеся механическими свойствами, в промышленности встречается в форме листового, профильного низкоуглеродистого проката.

Группа «Б» классифицируется по химическим качествам, обрабатывается давлением под высоким нагревом, заготовки штампуются, куются.

Низкоуглеродистые стали группы «В» определяются физическими свойствами, химическим составом.

Основные способы получения низкоуглеродистых сплавов

Все сплавы при получении проходят одинаковые технологические стадии, дополнительную обработку. Плавильная печь загружается сырьём, шихтой, нагревается до расплавления, удаляются лишние примеси. Дополнительная обработка зависит от конкретного заданного состава продукта, нужных химических, физических свойств.

По технологии производства, оборудованию сплавы получают:

- кислородно-конверторным способом выплавки;

- мартеновским способом получения;

- электротермическим способом производства.

Кислородно-конверторный метод

Этот способ производства низкоуглеродистого сплава назван по двум составляющим технологии. Кислород, содержащийся в воздухе, окисляет избыток углерода и примесей в конверторной печи. Конверторная печь имеет объём 50–60 т. Расплавленное сырьё, шихта, продувается нагретым кислородом под давлением. Стены конвектора имеют грушевидную форму, выполнены из металла с дополнительной футеровкой. Материал футеровки химически участвует в процессе выплавки, вступая в реакцию с расплавленным сырьём.

Материал футеровки химически участвует в процессе выплавки, вступая в реакцию с расплавленным сырьём.

Мартеновский метод

Мартеновские печи отличаются большим размером плавильных ванн, производительностью до 500 тонн продукции. Выжигание углерода, примесей также идёт кислородом, но кислород получают не только из воздуха. Дополнительно шихту обогащают железной рудой, ломом, покрытым ржавчиной.

Оксиды железа, участвуя в процессе, выделяют кислород. Камеры-регенераторы осуществляют предварительный нагрев горючего газа и воздуха, попеременно выпускают содержимое через плавильную ванну. Процесс происходит в течение 6–7 часов, по завершении нагрев прекращается, добавляются раскислители.

Электротермический метод

Этот способ позволяет получить точно заданные физические и химические свойства, применяется только для получения высококачественных сплавов. Большой расход энергии при термической обработке, до 800 кВт на 1 тонну стали, должен быть экономически оправдан. Температура печи доходит до 1650 градусов, ёмкость ванн 0,5–180 тонн.

Температура печи доходит до 1650 градусов, ёмкость ванн 0,5–180 тонн.

При высокой температуре сера и фосфор удаляются практически без остатка, переплавляется тугоплавкое сырьё. Химические реакции при производстве аналогичны мартеновскому способу.

Главные свойства низкоуглеродистых сталей

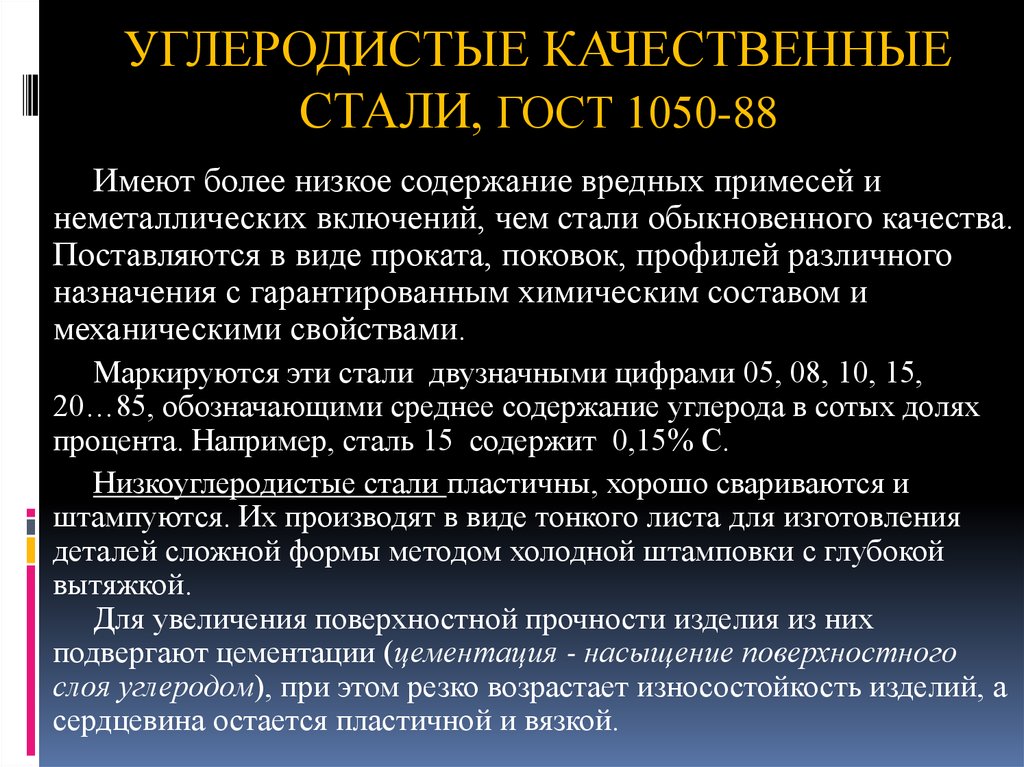

Для низкоуглеродистой стали характерна невысокая прочность при значительной вязкости и пластичности. Сплав легко обрабатывается горячей деформацией, холодным волочением, хорошо сваривается.

Повышение прочностных характеристик достигается цементацией – насыщением поверхностных слоёв углеродом, после чего поверхностные слои сплава закаляются, приобретая необходимую прочность. Для поверхностной закалки низколегированной стали используются индукционные и электропечи. Внутренние, не обогащённые, слои остаются мягкими, вязкими, не теряют пластичности благодаря не изменившемуся количеству углерода.

youtube.com/embed/HOKLrd0C4S4?enablejsapi=1&autoplay=0&cc_load_policy=0&iv_load_policy=1&loop=0&modestbranding=0&rel=0&showinfo=1&fs=1&playsinline=0&autohide=2&theme=dark&color=red&controls=2&” title=”YouTube player” allow=”autoplay; encrypted-media” allowfullscreen=”” data-no-lazy=”1″ data-skipgform_ajax_framebjll=””/>Маркировка низкоуглеродистых сталей и ее значение

Низкоуглеродистая сталь обычного качества маркируется буквенным значением «Ст», которое меняется, согласно качествам:

- Цифровое значение показывает количество углерода в сплаве. При делении значения на 100 получают содержание углерода в процентах.

- Начальные буквенные символы маркировки «Б» или «В» обозначают принадлежность к группе по качеству.

- Отсутствие буквенного обозначения показывает принадлежность к категории «А».

- Сочетание «КП» указывает на кипящий состав по раскисленности.

- Сочетание «ПС» говорит о полуспокойном сплаве, отсутствие обозначения обозначает спокойную сталь.

- Буквенное и цифровое сочетание, вписанное в марку последним, говорит о наличии в составе примесей и их процентном содержании.

- Качественные низкоуглеродистые сплавы буквенным сочетанием «Ст» не маркируются.

Дополнительно встречается классификация по цвету, буквенная маркировка сплавов особого назначения. К примеру, маркировка «СТЗ мост» обозначает сплав, предназначенный для использования при изготовлении мостовых конструкций.

Сфера применения

Низкоуглеродистые сплавы широко используются различными направлениями промышленности и производства.

По виду профиля классифицируют следующие группы выпускаемой продукции:

- Плоский листовой прокат. Рифлёная, толстолистовая, тонколистовая, широкополосовая, полосовая продукция.

- Равнополочные, неравнополочные угловые профили.

- Швеллеры.

- Трубы, круглого, квадратного, прямоугольного сечения.

- Тавры, двутавры. Балки двутавровые широкополочные, обыкновенные.

- Профилированный металлический лист различной толщины.

Самый большой сегмент продукции составляет плоский листовой прокат, полосы. Холодной штамповкой получают высокопрочную проволоку, пружины, рессоры для машиностроения. Детали и заготовки легко свариваются, получили большое распространение в строительной отрасли производства, автомобилестроении. Из низкоуглеродистых сплавов изготавливают кузовные детали, оси, топливные баки, рамы сельскохозяйственных машин и многие другие детали, постоянно встречающиеся в повседневной жизни.

Видео по теме: Производство листового металлопроката

Среднеуглеродистые марки стали: классификация, особенности, применение

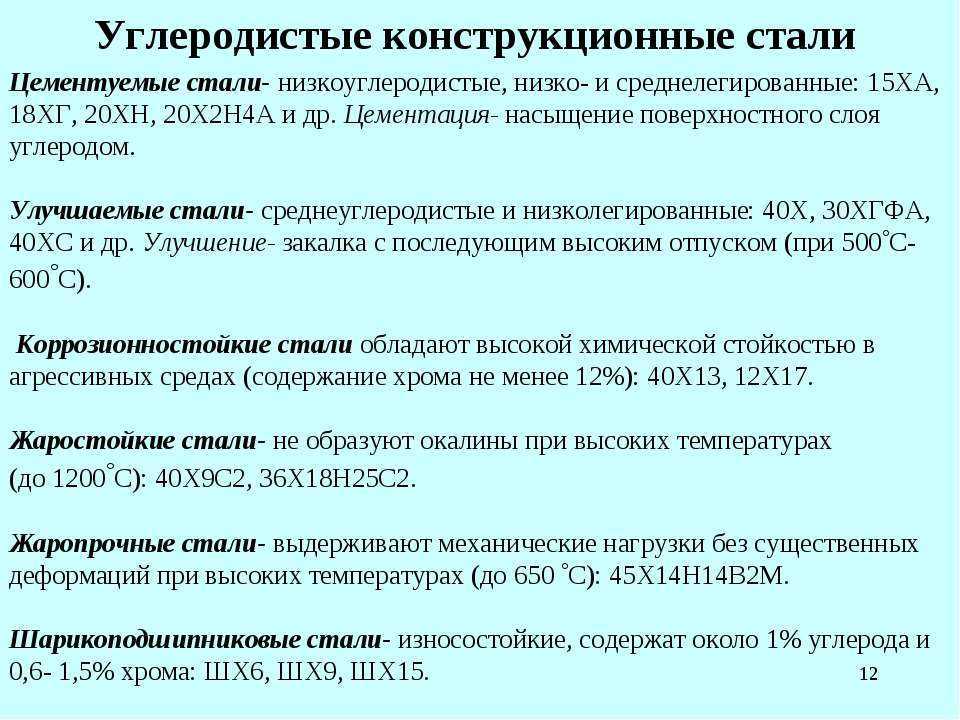

Среднеуглеродистые стали – марки с содержанием углерода в диапазоне 0,25…0,6%, часто их легируют хромом, никелем, марганцем, кремнием в суммарном количестве, не превышающем 3-5%. Сплавы с углеродом по нижнему и верхнему пределам сильно различаются по свариваемости и другим характеристикам. Среднеуглеродистые стали могут содержать измельчители зерна – ванадий, титан, ниобий, – суммарное количество которых не превышает 0,1%. Применяются после различных видов термической обработки – закалки и низкого отпуска, нормализации, улучшения, поверхностного упрочнения.

Сплавы с углеродом по нижнему и верхнему пределам сильно различаются по свариваемости и другим характеристикам. Среднеуглеродистые стали могут содержать измельчители зерна – ванадий, титан, ниобий, – суммарное количество которых не превышает 0,1%. Применяются после различных видов термической обработки – закалки и низкого отпуска, нормализации, улучшения, поверхностного упрочнения.

Наиболее распространенные марки среднеуглеродистых сталей

- 40Г – конструкционная сталь. Характеризуется повышенным содержанием Mn. В сочетании с кремнием (0,37%) марганец обеспечивает высокую степень раскисления и спокойную разливку. Эта среднеуглеродистая сталь для улучшения прочностных характеристик подвергается закалке и отпуску.

- 50 Г. Отличается сочетанием прочностных и упругих характеристик. Применяемые способы термообработки – закалка+отпуск, реже – нормализация.

- 40ХН. Марка, отличающаяся высокой прочностью, упругостью, способностью к механообработке, глубокой прокаливаемостью.

- 50ХФ. Пружинная сталь, востребованная при производстве пружин высокой ответственности. Содержание хрома и ванадия повышает свойства упругости.

- 60, 60Г, 65, 65Г, 70, 70Г, 80, 85 применяются после закалки+отпуска, нормализации+отпуска, поверхностного упрочнения. Востребованы для изготовления деталей, эксплуатируемых в условиях трения, статического давления и вибраций.

- У7, У8, У9, У10 – инструментальные стали с невысокой прокаливаемостью.

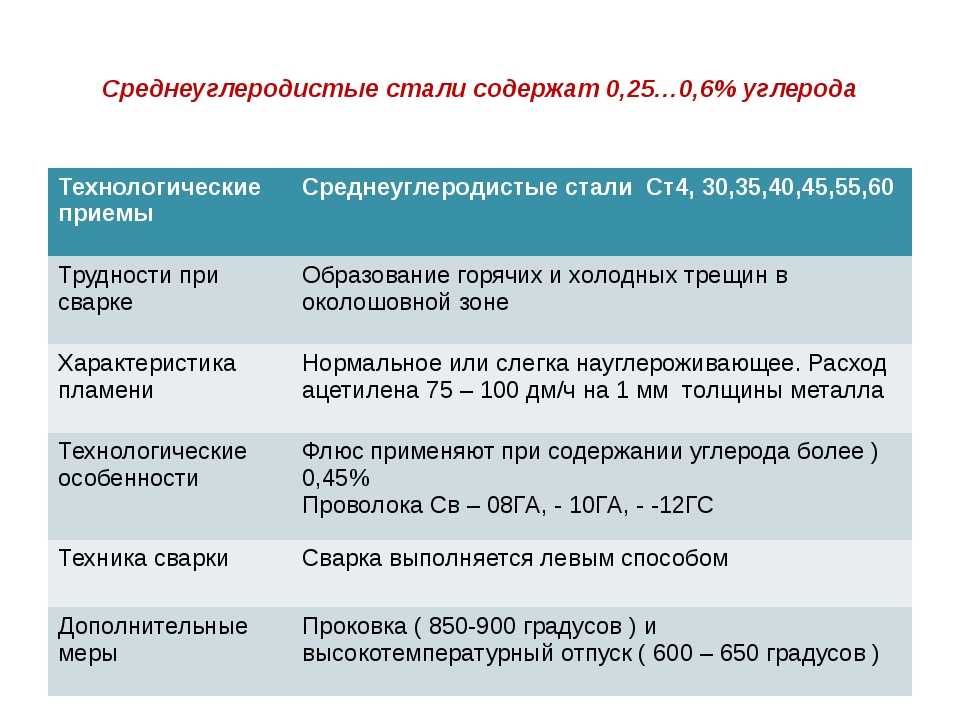

Особенности сварки среднеуглеродистых сталей

Повышенное содержание C – причина проблем при сварке, таких как:

- вероятность образования кристаллизационных трещин;

- появление хрупких структур и трещинообразование;

- трудность получения одинаковой прочности шва и основного металла.

Устранить вероятные проблемы и получить качественное соединение помогут следующие мероприятия:

- Снижение количества C в металле шва.

Для решения этой задачи используют низкоуглеродистые электродные стержни и проволоку.

Для решения этой задачи используют низкоуглеродистые электродные стержни и проволоку. - Обеспечение предварительного и сопутствующего обогрева шва . Подогрев обычно осуществляется до +250…+300°C. Это одна из мер по предотвращению образования хрупких закалочных структур. Чем выше содержание C, тем выше должна быть температура подогрева.

- Модифицирование металла шовной области. Снизить долю основного металла и повысить долю электродного металла в шве можно путем использования сварочной проволоки маленького сечения и низкого сварочного тока. Хорошие результаты показывает сварка на постоянном токе прямой полярности.

- Сварка стальных элементов значительной толщины горкой или каскадом и замедление охлаждения шва. Такие меры позволяют устранить условия для образования хрупких закалочных структур.

- Сварка термоупрочненных марок ведется длинными валиками по ранее проложенным и уже остывшим валикам.

Сварка под флюсом для среднеуглеродистых сталей не распространена, поскольку в данном случае она теряет главное преимущество – высокую производительность. Для выравнивания характеристик прочности и пластичности шва и основного металла применяют термообработку, обычно закалку+отпуск.

Основы североамериканской системы марок стали — углерод

В этом посте мы рассмотрим значение двух последних цифр в обозначении марки стали. Мы будем обсуждать углерод, а не сплавы.

Первые 2 цифры дают нам представление о том, является ли марка простой углеродистой или легированной сталью . Смотрите наш пост здесь. Итак, 1018 — это простой углеродистый сорт; 1137 — ресульфурированная углеродистая сталь; 4140 — легированная сталь.

Итак, давайте посмотрим на эти последние две цифры в 4-значном обозначении марки AISI/SAE и на то, что они означают для марок углерода, которые мы видим в наших магазинах.

Секрет понимания недвижимости – это место, место и еще раз место.

В стали секрет понимания – углерод, углерод, углерод.

Это углеродистая сталь калибра .21 из корпуса Титаника.

Углерод настолько важен для понимания характеристик стали, что в североамериканской номенклатурной системе последние две цифры марки представляют собой среднее содержание углерода, выраженное в весовых %. Углерод является наиболее важным индикатором или предиктором свойств стали и реакции на обработку.

Таким образом, в этой стали 1018 подразумевается 0,18 мас.% углерода (в среднем); в 1137 подразумевается 0,37 мас.% углерода (в среднем); в 1144 г. ожидаемое нами среднее содержание углерода составляет, как вы уже догадались, 0,44 мас.%.

Что это значит для нас, машинистов?

Очень низкоуглеродистый . 1008-1010 класс. Низкое содержание углерода делает эти стали малопрочными и очень пластичными. Обычно используется для холодной высадки. Холодное формование. Машинист охарактеризовал бы их как липкие. Чипсы волокнистые, непрерывные и мягкие.

Холодное формование. Машинист охарактеризовал бы их как липкие. Чипсы волокнистые, непрерывные и мягкие.

Низкоуглеродистый. Марка 1018; 1022. Низкий углерод означает низкую прочность. Несплавы в этом диапазоне поддаются сварке, и все эти марки поддаются холодной штамповке без необходимости отжига. Марки в этом диапазоне углерода часто науглероживают для достижения высокой твердости поверхности. Не лучший выбор для механической обработки, трудно сломать стружку. Стружка несколько сплошная, от мягкой до полумягкой. Детали, изготовленные из этих марок, как правило, имеют низкий съем материала и выглядят как пруток, из которого они были изготовлены: болты, легкие валы, рулевые тяги, штифты.

Среднеуглеродистый. 1045, 1137, 1144. Средний углерод означает среднюю прочность. Обычно холоднотянутые. Можно подвергать термической обработке. Не рекомендуется для холодной высадки. Сварка требует специальной практики и остаточного контроля. (Не сваривать марки 11ХХ из-за высокого содержания серы!)

Стружка сплошная и полутвердая (1030), сплошная и вязкая (1035), сплошная и начинает пружинить или твердеть (1045-1050). Для этих марок типичны небольшие валы, поковки и шкворни. Обычно не отжигается. Тяжелая тяга (холодная обработка) с последующей операцией по снятию напряжения может довести предел текучести до минимума 100 000 фунтов на квадратный дюйм. ASTM A 311 класс B является одним из таких обозначений. Stressproof (TM) это торговая марка Niagara LaSalle для аналогичного продукта.

Для этих марок типичны небольшие валы, поковки и шкворни. Обычно не отжигается. Тяжелая тяга (холодная обработка) с последующей операцией по снятию напряжения может довести предел текучести до минимума 100 000 фунтов на квадратный дюйм. ASTM A 311 класс B является одним из таких обозначений. Stressproof (TM) это торговая марка Niagara LaSalle для аналогичного продукта.

Высокоуглеродистый. Свыше 0,50 углерода большинство из нас начинает описывать стали как «высокоуглеродистые». В зависимости от применения и содержания углерода для обработки может потребоваться отжиг. Мое эмпирическое правило для сортов углерода – 0,60 и выше, перед холодным волочением требуется отжиг. (Для сплавов, как правило, требуется отжиг при содержании углерода 0,40 %). Таким образом, перед холодным волочением необходимо отжечь стержень 1060 мм. Тип отжига для этих сталей можно назвать пластинчатым перлитным отжигом. Это помогло бы развить преимущественно крупнопластинчатую перлитную структуру в стали. Стружка непрерывная и варьируется от твердой (1060) до жесткой (1070) и упругой (1080 и выше).

Стружка непрерывная и варьируется от твердой (1060) до жесткой (1070) и упругой (1080 и выше).

Очень высокое содержание углерода. При содержании углерода 0,90 и выше (буровая штанга и подшипниковая сталь) требуется отжиг другого типа. Это называется сфероидным отжигом и приводит к увеличению длины свободного пробега феррита между частицами твердого карбида в этих сталях. Очень высокоуглеродистые стали лучше всего поддаются механической обработке в состоянии сфероидного отжига.

Добавление серы в углеродистую сталь называется ресульфурацией. Это дополнение позволяет разбить стружку, избегая тем самым непрерывной стружки, которую мы получаем от сталей 10XX. Вот почему стали 11XX и 12XX так хорошо поддаются механической обработке.

Нажмите здесь, чтобы узнать, как химия стали могла способствовать затоплению “Титаника”.

Микрофотография из JOM, 50 (1) (1998), стр. 12-18.

Нравится:

Нравится Загрузка. ..

..

Эта запись была опубликована во вторник, 10 ноября 2009 г., в 5:55 утра и размещена в рубриках «Разработка», «Фронт-офис», «Цех». Вы можете следить за любыми ответами на эту запись через ленту RSS 2.0. Вы можете оставить отзыв или вернуться со своего сайта.

%d блоггерам нравится это:

Объяснение марок и спецификаций стали (часть 4): отделка из углеродистой стали — следующий уровень

Балки с отделкой из оцинкованной стали

В нашем последнем посте «Объяснение марок стали и технических характеристик» (часть 3) мы обсуждали, как разные марки стали, приводящие к разным пределам прочности на растяжение и текучести, могут влиять на качество готового продукта. В четвертой части мы рассмотрим различные доступные покрытия из углеродистой стали.

Углеродистая сталь в основном отличается от нержавеющей стали гораздо более низким процентным содержанием хрома. Более высокий процент хрома в нержавеющей стали придает ей лучшую устойчивость к коррозии, но с более высокой ценой. Большое количество углерода в углеродистой стали делает ее более уязвимой к коррозии (ржавчине). Итак, если вам нужен продукт из углеродистой стали без ржавчины и вы хотите избежать высоких затрат на нержавеющую сталь, тогда потребуется обработка поверхности.

Более высокий процент хрома в нержавеющей стали придает ей лучшую устойчивость к коррозии, но с более высокой ценой. Большое количество углерода в углеродистой стали делает ее более уязвимой к коррозии (ржавчине). Итак, если вам нужен продукт из углеродистой стали без ржавчины и вы хотите избежать высоких затрат на нержавеющую сталь, тогда потребуется обработка поверхности.

Вот варианты отделки поверхности для углеродистой стали.

Порошковое покрытие является наиболее распространенным видом отделки стеллажей для поддонов. Порошковая окраска наносится сыпучим, сухим порошком. Покрытие обычно наносится электростатически, а затем отверждается при нагревании, чтобы позволить ему растечься и сформировать «кожу». Это прочная, долговечная отделка.

Углеродистая сталь с горячим цинкованием В процессе горячего цинкования уже сформированная деталь погружается в ванну с расплавленным цинком. Пока сталь находится в ванне, железо в стали вступает в металлургическую реакцию с расплавленным цинком, образуя прочно связанное покрытие из сплава, которое обеспечивает превосходную защиту стали от коррозии. Одно из преимуществ горячего цинкования заключается в том, что покрывается вся деталь, включая кромки, сварные швы и т. д., что обеспечивает всестороннюю защиту от коррозии. Но недостатком горячего цинкования является то, что для болтов и гаек размером US 3/8″ или меньше толстое горячее покрытие заполняет слишком большую часть резьбы, что снижает прочность. Изделия из оцинкованной стали можно использовать на открытом воздухе в любых погодных условиях.

Пока сталь находится в ванне, железо в стали вступает в металлургическую реакцию с расплавленным цинком, образуя прочно связанное покрытие из сплава, которое обеспечивает превосходную защиту стали от коррозии. Одно из преимуществ горячего цинкования заключается в том, что покрывается вся деталь, включая кромки, сварные швы и т. д., что обеспечивает всестороннюю защиту от коррозии. Но недостатком горячего цинкования является то, что для болтов и гаек размером US 3/8″ или меньше толстое горячее покрытие заполняет слишком большую часть резьбы, что снижает прочность. Изделия из оцинкованной стали можно использовать на открытом воздухе в любых погодных условиях.

Предварительно оцинкованная сталь относится к стали, которая была оцинкована в листовом формате перед дальнейшим производством. Этот процесс также называют оцинковкой прокатного стана, потому что он производится путем покрытия рулонов листовой стали цинком путем непрерывной прокатки материала через расплавленный цинк на заводах. Одно из преимуществ предварительно оцинкованной стали по сравнению со сталью, оцинкованной горячим способом, заключается в том, что она имеет лучший внешний вид. Хотя везде, где проволока и рулонная сталь разрезаются или свариваются, цинковое покрытие подвергается риску, оно по-прежнему является приемлемым покрытием для большинства применений.

Одно из преимуществ предварительно оцинкованной стали по сравнению со сталью, оцинкованной горячим способом, заключается в том, что она имеет лучший внешний вид. Хотя везде, где проволока и рулонная сталь разрезаются или свариваются, цинковое покрытие подвергается риску, оно по-прежнему является приемлемым покрытием для большинства применений.

Гальваническое цинкование — это процесс, при котором цинк наносится с помощью электрического тока. Это более тонкое покрытие, чем горячее цинкование, что делает его непригодным для наружного применения (за исключением очень сухих условий). Преимуществами являются яркость и равномерный цвет, что делает его более эстетичным. Кроме того, с помощью этого процесса можно точно контролировать толщину покрытия.

Часть 1 Несмотря на то, что сталь состоит в основном из углеродистого железа, каждая марка имеет уникальные физические, химические и экологические свойства. Но именно количество углерода и дополнительных примесей, а также уровень примесей определяют свойства каждой марки стали.

Но именно количество углерода и дополнительных примесей, а также уровень примесей определяют свойства каждой марки стали.

Основные организации по стандартизации стали:

- Американский институт чугуна и стали (AISI)

- Общество автомобильных инженеров (SAE)

- Американское общество испытаний и материалов (ASTM)

- Американский институт стальных конструкций (AISC)

Что касается спецификации материалов для стеллажей для поддонов, спецификация ANSI Mh26.1: 2012, для проектирования, испытаний и использования промышленных стальных стеллажей для хранения предполагает использование стали конструкционного качества, как определено спецификациями ASTM, которые перечислены в Североамериканской спецификации AISI по проектированию элементов конструкций из холодногнутой стали и в Спецификации AISC для зданий из конструкционной стали.

Прочитайте весь пост здесь.

Часть 2Несмотря на то, что существует более 3500 различных марок стали, согласно AISI существует четыре основные группы, основанные на химическом составе:

- Углеродистая сталь

- Легированная сталь

- Нержавеющая сталь

- Инструментальная сталь

Сталь также можно классифицировать по нескольким различным факторам, таким как:

- Состав

- Метод производства

- Используемый метод отделки

- Форма или форма

- Процесс раскисления

- Микроструктура

- Физическая сила

- Термическая обработка

- Качество

Хотя вся сталь содержит углерод и железо, к категории «углеродистая сталь» относится сталь, в которой основным легирующим компонентом внедрения является углерод в диапазоне 0,12–2,0 процента.

Углеродистые стали подразделяются на следующие четыре группы в зависимости от содержания в них углерода:

- Низкоуглеродистая сталь (или мягкая сталь)

- Среднеуглеродистая сталь

- Высокоуглеродистая сталь

- Очень высокоуглеродистая сталь

Прочитайте весь пост здесь.

Часть 3Прочность на растяжение и предел текучести являются важными показателями способности материала работать в приложении, и эти измерения широко используются при описании свойств металлов и сплавов.

Различные марки стали будут иметь различный предел прочности на растяжение и предел текучести. Общепринято и рекомендуется инженерами, чтобы сталь, используемая для стеллажей для поддонов, имела предел текучести не менее 50 000 фунтов на квадратный дюйм.

Сертификат завода — это документ, выдаваемый заводом, который предоставляет конечному пользователю сырья подтверждение того, что полученный материал соответствует требованиям их заказа.

Сера в составе — до 0,06%, фосфор — до 0,07%.

Сера в составе — до 0,06%, фосфор — до 0,07%.

Для решения этой задачи используют низкоуглеродистые электродные стержни и проволоку.

Для решения этой задачи используют низкоуглеродистые электродные стержни и проволоку.