Нормализация металла: режимы и назначения термической обработки

alexxlab | 07.07.2023 | 0 | Разное

режимы и назначения термической обработки

Процесс производства металлопроката отличается сложностью. Продукция, получаемая при прокатке, может иметь недостатки, являющиеся не критичными в конечном итоге. Для их корректировки созданы методы, позволяющие улучшить качество продукции. Одним из таких процессов является нормализация. В статье мы разберем, что такое нормализация, как она проводится, какие режимы существуют, и какие методы термической обработки можно встретить сегодня.

Что такое нормализация стали

Нормализация стали — это процесс, который применяется для устранения крупнозернистых элементов и дефектов на поверхности стали. Недостатки могут возникать в процессе изготовления, поэтому для их компенсирования прибегают к нагреванию, выдержке и постепенному охлаждению. Отметим, что помимо устранения дефектов, нормализация повышает прочность, снижает порог хладноломкости, и в итоге происходит рекристаллизация вещества, при которой могут образовываться:

- аустенит.

Представляет собой твердый раствор углерода в гамма-железе;

Представляет собой твердый раствор углерода в гамма-железе; - мартенсит. Микроструктура, напоминающая игольчатый и реечный вид. Образуется за счет пересыщенного раствора углерода в альфа-железе;

- цементит. Сплав с примесями карбида железа;

- феррито-перлит;

- сорбит.

Особенность кристаллической решетки позволяет изменять свойства стали, а также корректировать возникшие в процессе производства дефекты.

Как выполняют нормализацию

Технология нормализации выполняется на специализированных участках металлургических предприятий. Это необходимо, так как для выполнения процесса требуются нагревательные печи. Выполняя разогрев сырья до определенной температуры, руководствуются таблицей расплавления аустенита. Аустенитом принято называть вещество, которое находится в состоянии несформированной кристаллической решетки, что позволяет создать необходимое стальное изделие при правильном охлаждении.

На металлургическом предприятии выполняют охлаждение на воздухе с постепенным остыванием, либо с применением усиленного обдува.

Отметим, что в процессе нормализации низкоуглеродистые стали становятся феррито-перлитом, а высоко и средне углеродные стали — сорбитом. Выполнение нормализации не рекомендуется для сплавов с содержанием углерода более 0,4 %. Это обосновано тем, что при таких показателях повышена твердость продукта, делая металл непригодным.

Режимы нормализации стали

Под режимом нормализации подразумевают параметры, которые изменяются для достижения необходимого результата:

- температура нагрева. Выбирается в зависимости от используемой марки стали. Учитывается содержание углерода и легирующих добавок;

- время выдержки изделия. На параметр выдерживания влияют размеры изделия, температура печи, а также химический состав. Под временем выдержки подразумевают время нахождения изделия в печи, за которое достигается равномерное нагревание и протекание физических процессов во всех участках стали;

- параметры охлаждения. К таким относят вид, скорость и среда.

Важно правильно соблюдать стадии охлаждения. Например, одинаковые марки стали, нагретые до одной температуры, но охлажденные по-разному приводят к получению различного результата.

Важно правильно соблюдать стадии охлаждения. Например, одинаковые марки стали, нагретые до одной температуры, но охлажденные по-разному приводят к получению различного результата.

Температуру нагрева выбирают в соответствии критическими точками плавления, указанные в соответствии изометрическим диаграммам распада аустенита. Добавим, что время в процессе нормализации является важнейшим компонентом. Выделяют два временных отрезка:

- время нагрева и расплавления. На этом этапе происходит разрушение кристаллической решетки в аустенит;

- время фазовых превращений. Зависит от степени легирования стали. Например, низколегированные стали проходят процесс превращения за полторы минуты, если говорить про высоколегированные, то этот процесс занимает 5 минут.

Назначение термической обработки

Термическая обработка формирует физические и механические свойства. К таким относят: износостойкость, твердость, прочность, теплоемкость.

В зависимости от марки стали назначение обработки может отличаться. В компании “Металл Холдинг” выделяют такие методы:

В компании “Металл Холдинг” выделяют такие методы:

- для легированных сталей принято использовать комбинацию нормализации с отпуском. Последний проводят при температуре 600-700 градусов по Цельсию. Выполнение отпуска с нормализацией позволяет выпустить продукт с необходимыми свойствами. Так, если не выполнить отпуск, то металлопрокат получается слишком твердым, затрудняя механическую обработку;

- низкоуглеродные стали не способны переносить закалку. Поэтому для этого применяют нормализацию, которая также заменяет отпуск. Металлопрокат получается умеренной твердости, облегчая процесс резки;

- высоко- и среднеуглеродистые стали лучше подвергать нормализации. Это позволяет получить продукт лучшей твердости и пластичности в отличие от отпуска;

- для легированных сталей вместо закалки применяют нормализацию. Получают твердость без излишней хрупкости и пластичности;

- нормализацию применяют для сталей с горячей прокаткой. Вследствие этого повышается сопротивляемость хрупкому разрушению;

- является заменой закалке с высоким отпуском.

Применяется для среднеуглеродистых сталей, снижая вероятность возникновения деформации, а также трещин на поверхности изделия.

Применяется для среднеуглеродистых сталей, снижая вероятность возникновения деформации, а также трещин на поверхности изделия.

Другие методы термической обработки

Нормализацию принято считать универсальным методом термической обработки, но также существуют другие способы. В литературе можно встретить такие:

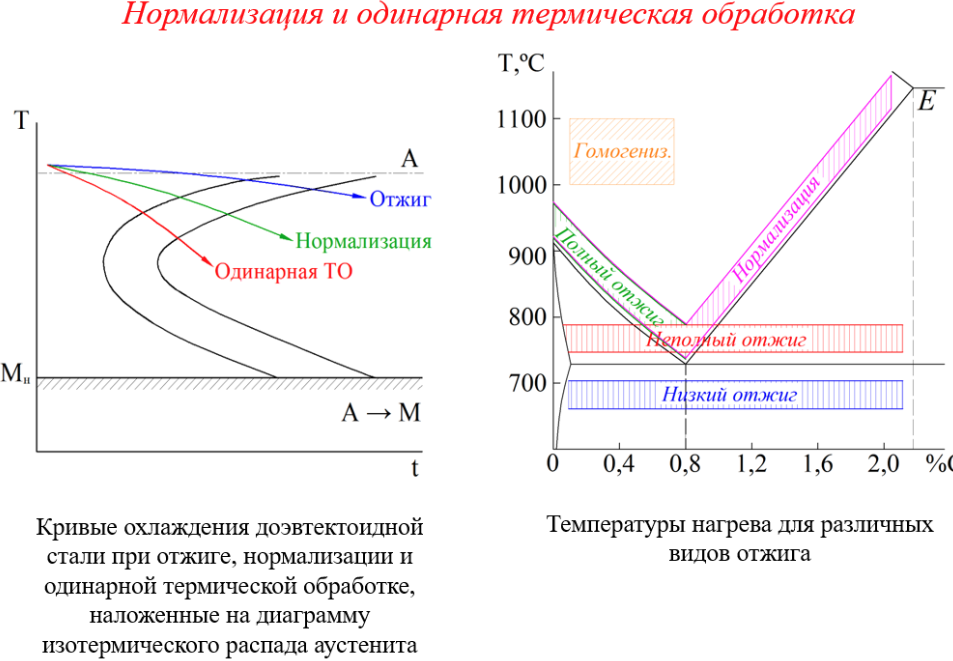

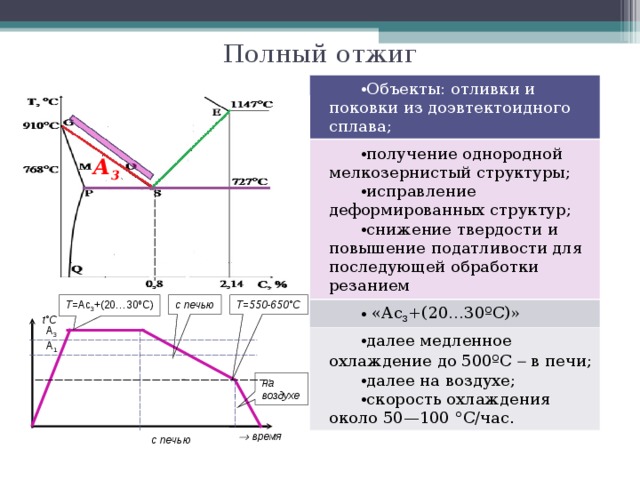

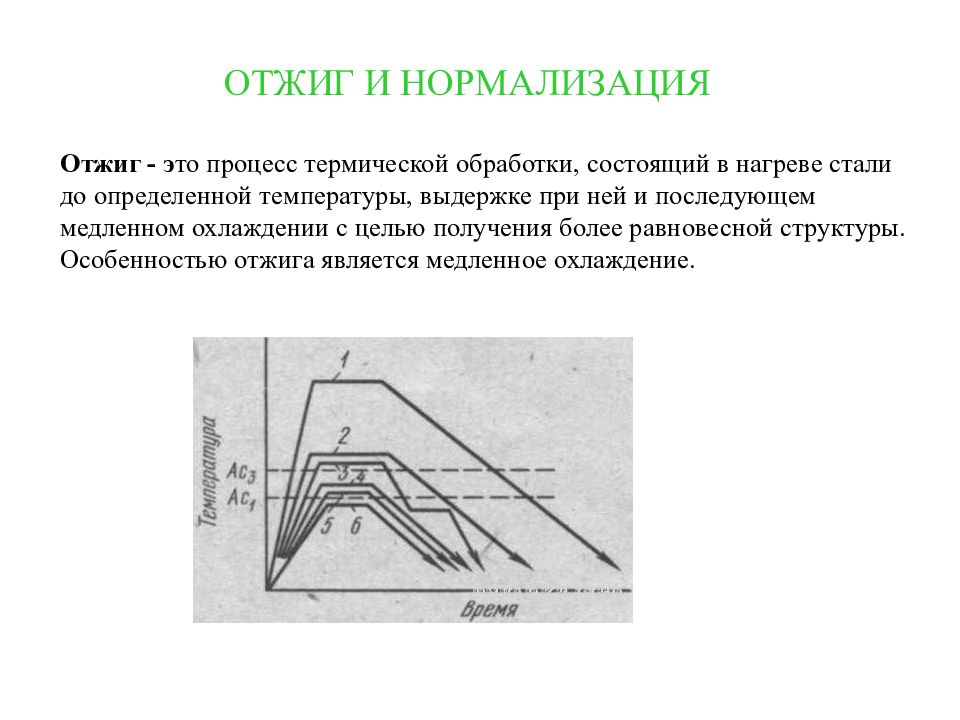

- отжиг. Процесс, при котором происходит снятие напряжения и снижение твердости после горячей обработки с помощью давления. К последним относят прокатку, ковку, штамповку. Отжиг выполняется с соблюдением температурного режима. Заготовки разогревают до температуры 800-850 градусов и выдерживают на определенное время. После чего проводят постепенное охлаждение. Существуют заготовленные режимы отжига. Они представлены в виде таблиц с заранее известным результатом;

- закалка. Проводится для придания сплаву твердости. В процессе закалки перлитная быстрорежущая структура превращается в мартенсит. Закалка схожа с нормализацией. Так, изделие доводят до состояния аустенита и охлаждают.

- отпуск. Проводят для некоторых марок сталей после выполнения отжига и закалки. Необходим для снятия внутреннего напряжения сплава и корректировки структуры. Процесс происходит при нагревании до температур фазовых превращений, после чего прибегают к постепенному или мгновенному охлаждению. При этом повышается ударная вязкость изделия и его пластичность;

- нагрев. Некоторые виды сталей отличаются низкой теплопроводностью, поэтому прибегают к нагреву — постепенному повышению температуры изделия. Это необходимо, чтобы избежать возникновения закалочных трещин. Появляются трещины вследствие разницы температур наружного и внутреннего слоя стального проката. Для начала заготовку нагревают до температур 700-900 градусов по Цельсию, после чего нагревают до окончательной температуры в 1200 градусов или до критических точек нагрева. На выбор температуры влияют факторы: требуемые физико-химические качества, состав стали, показатели теплопроводности и теплоемкости, а также конфигурация и размеры металла.

Режим термической обработки подбирают экспериментально для каждой единицы из партии.

Режим термической обработки подбирают экспериментально для каждой единицы из партии. - охлаждение. Под охлаждением принято подразумевать постепенное или мгновенное снижение температуры сплава для получения необходимой кристаллической решетки. Так, для получения мартенсита применяют комбинацию постепенного и мгновенного охлаждения. Также охлаждение применяют для инструментов сложной формы. При этом выбирают сочетание быстрого и медленного охлаждения, чтобы добиться нужной кристаллической решетки, а также исключить возникновение дефектов. Иногда прибегают к применению охлаждающих сред. К таким относят NaOH и KOH. С помощью этих сред можно добиться равномерного охлаждения и как следствие лучшего результата.

Чтобы заказать услуги по обработке стали, обращайтесь к специалистам компании “Металл Холдинг”.

Процесс нормализации сталей. Назначение, условия выполнения

Большинство технологий термообработки предусматривают разогрев сталей, их выдержку и финишное охлаждение. В результате преобразуется строение металла. Однако идентичный принцип не мешает технологиям отличаться по температурным и временным показателям. Термообработка может быть и промежуточной стадией, и завершающим этапом техпроцесса. Первый вариант предполагает использование данной операции с целью подготовки сплава к дальнейшей обработке. Второй вариант направлен на придание материалу новых качеств. Рассмотри подробно термообработку, называемую в металлургии нормализацией стали.

В результате преобразуется строение металла. Однако идентичный принцип не мешает технологиям отличаться по температурным и временным показателям. Термообработка может быть и промежуточной стадией, и завершающим этапом техпроцесса. Первый вариант предполагает использование данной операции с целью подготовки сплава к дальнейшей обработке. Второй вариант направлен на придание материалу новых качеств. Рассмотри подробно термообработку, называемую в металлургии нормализацией стали.

Принципы

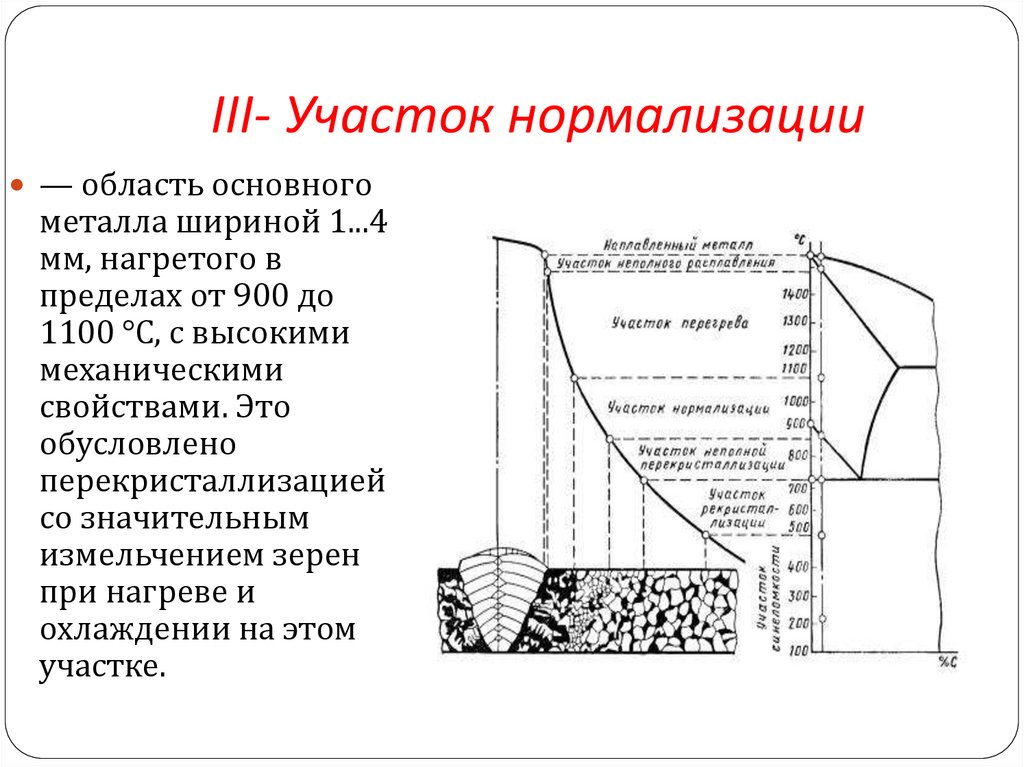

Чаще всего нормализация стали используется в качестве промежуточного этапа процесса улучшения строения сплава. На заключительной стадии производства этим методом обрабатывается, преимущественно, сортовой прокат в виде узких стальных брусьев, укладываемых на шпалы ж/д-полотна – рельсов, металлических изделий с сечением, имеющим конфигурацию литеры «П» – швеллеров и др.

Ключевой особенностью процедуры нормализации является:

-

нагрев стали до отметки, превышающей на 30°С-50°С критические верхние температурные показатели;

-

выдержка – пребывание в печи определенное время при установленной технологической картой температуре.

В ходе данного этапа обеспечивается равномерный прогрев стали, а также происходят ее фазовые и структурные преобразования;

В ходе данного этапа обеспечивается равномерный прогрев стали, а также происходят ее фазовые и структурные преобразования;

-

финишное охлаждение.

Выбор температуры осуществляется с учетом типа материала. Нормализация заэвтектоидных сталей производится при температуре (обозначение Т), изменяющейся в пределах ТAc1≤Т≤ТAc3, где

-

ТAc1 – температура в критической точке Ac1, при достижении которой аустенит преобразуется в перлит;

-

ТAc3 – температура в критической точке Ac3, нагрев стали до которой сопровождается началом выпадения вторичного цементита либо окончанием процесса его растворения.

Конечная структура заэвтектоидных сталей после нормализации состоит из мартенсита и цементита.

При разогреве высокоуглеродистых сплавов выше ТAc3 возрастают внутренние напряжения. Причина данного явления – увеличение размеров зерен аустенита. Кроме того, повышается концентрация в металле элемента углерод. Совокупность этих факторов приводит к итоговому снижению температуры мартенситного преобразования.

Что же касается сталей доэвтектоидных, то их нормализуют при температуре Т> ТAc3. Этот материал, будучи нагретым до такой отметки, обретает повышенную вязкость. Объясняется это образованием в низкоуглеродистом сплаве мелкозернистого аустенита. Данный компонент, прошедший процедуру охлаждения, трансформируется в мартенсит, характеризующийся мелкокристаллическим строением. Применять температуру, принимающую значения из диапазона Т Из-за этого после:

Из-за этого после:

Продолжительность выдержки является параметром производным от уровня гомогенизации структуры. Здесь установлен такой норматив: на 25 миллиметров толщины уходит один час выдержки. На выбор интенсивности охлаждения в разной мере оказывают влияние количество смеси цементита с ферритом – перлита, и размерные характеристики его пластин.

Между этими двумя показателями существует зависимость. Повышение скорости процедуры охлаждения вызывает:

Совокупность данных факторов обусловливает улучшение прочностных свойств нормализованного металла и увеличение его твердости. В случае проведения охлаждения с низкой скоростью, наблюдается обратная ситуация: прочность снижается и твердость уменьшается.

Когда подвергаются обработке изделия с резкими изменениями конфигурации сечения, требуется предпринять действия, направленные на снижение термического напряжения. Это предотвратит их коробление в ходе разогрева либо охлаждения. Например, перед первым этапом нормализации заготовки можно поместить в соляную ванну и там их предварительно разогреть.

Например, перед первым этапом нормализации заготовки можно поместить в соляную ванну и там их предварительно разогреть.

Такой важный параметр, как продолжительность снижения температурных показателей сплава до достижения нижней критической точки допускается сокращать, охлаждая его водой либо масляным составом.

Цель проведения нормализации

Процесс нормализации призван изменить микроструктуру металла. В результате его проведения:

-

промежуточных заготовок, полученных способом пластической деформации – поковок;

-

изделий, изготовленных заливкой расплавленного металла в специальные литейные формы – отливок;

-

участка сварочного соединения, получившего название «сварной шов».

Использование нормализации предоставляет возможность реализовать совершенно различные, порой даже противоположные цели. В частности, можно как увеличить показатель твердости стали, так и уменьшить его. Это распространяется и на прочностные характеристики конечной продукции, а также на ее ударную вязкость. Все определяется термическими и механическими свойствами сплава.

В частности, можно как увеличить показатель твердости стали, так и уменьшить его. Это распространяется и на прочностные характеристики конечной продукции, а также на ее ударную вязкость. Все определяется термическими и механическими свойствами сплава.

У отливок, прошедших процедуру нормализации, формируется гомогенизированная структура, возрастает уровень подверженности термическому упрочнению и снижаются остаточные напряжения. Цель применения данной технологии в отношении изделий, произведенных обработкой давлением, – сокращение полосчатости структуры и ее разнозернистости.

Нормализация совместно с отпуском заменяет закалку заготовок, характеризующихся сложной конфигурацией, и имеющих резкие переходы в сечении. Такое технологическое решение предотвращает образование участков с дефектами.

Стоит упомянуть и другие сферы применения термообработки данного вида. Она проводится для:

-

улучшения структуры металла перед прохождением процедуры закалки;

-

повышения обрабатываемости операциями резания;

-

устранения в заэвтектидном сплаве сетки вторичного цементита;

-

подготовки металла к завершающему этапу термообработки.

Дефекты при нормализации

Поскольку процесс нормализации отличается достаточно высокой сложностью, в ходе его выполнения у заготовок могут появляться разные дефекты. Их основные причины – нарушение условий этапов разогрева и охлаждения, прописанных в технологической карте, а также негативное влияние разогретых газов в рабочем объеме печи. Ниже представлены лишь наиболее критичные дефекты.

Обезуглероживание

Этот дефект возникает, когда изделие, пребывающее в среде, обладающей окислительными свойствами, разогревается до высокого значения температурного показателя. Проявляется он в выгорании в приповерхностном слое элемента углерод.

Предотвращение появления данного дефекта осуществляется путем размещения заготовки во время термообработки в защитные либо даже просто нейтральные газовые среды. В общем случае это может быть аргон (Аr) и гелий (Не). Еще один вариант – термообработка в вакууме, например, с использованием индукционной установки.

Еще один вариант – термообработка в вакууме, например, с использованием индукционной установки.

Принцип ее работы представлен на рисунке.

Оксидирование

Появляется данный дефект в результате протекания химической реакции соединения двух элементов – железа (Fе) и кислорода (О2). Ее формула такая:

3Fе + 2О2=FеО▪Fе2О3

Происходит этот дефект чаще всего в печах пламенных, а также электрических. Проявляется он в виде образования на поверхности металлической заготовки окалины, формирующей раковины. И здесь на помощь приходит индукционный разогрев в защитной газовой среде, предотвращающий окисление стали.

Недогрев

Возникновение недогрева обусловлено, преимущественно:

Проявляется этот дефект в создании сердцевины изделия, характеризующейся крупнозернистым строением, и обладающей к тому же повышенной плотностью. Его исправление осуществляется повторным, но уже корректным проведением операции нагрева заготовки.

Его исправление осуществляется повторным, но уже корректным проведением операции нагрева заготовки.

Перегрев

Причина возникновения этого дефекта – термообработка металла в печи при температуре, превышающей установленную технологической картой. В результате изделие получится низкокачественным, а в его структуре будут преобладать крупные зерна. Перегрев поддается устранению. Исправляется он операцией нормализации, а также отжига.

Пережог

Пережог входит в категорию неисправимых дефектов. Возникает он при разогреве металла до отметки, близкой к температуре плавления в среде, обладающей окислительными свойствами. В результате пережога на внешних гранях зерен появляются оксидные включения, понижающие степень пластичности и уровень прочностных показателей сплава. Предотвращение этого дефекта обеспечивается четким соблюдением температурных характеристик процедуры разогрева заготовки.

Заключение

Следует отметить следующее важное преимущество нормализации в плане использования в массовом промышленном производстве стальных изделий, в том числе метизов. По сравнению с иными видами термообработки она занимает меньше времени. Данный фактор, подкрепленный возможностью охвата большого количества марок стали и высоким качеством рабочих характеристик конечной продукции– например, прочность или та же твердость – обусловил широкое применение нормализации в машиностроительной отрасли.

По сравнению с иными видами термообработки она занимает меньше времени. Данный фактор, подкрепленный возможностью охвата большого количества марок стали и высоким качеством рабочих характеристик конечной продукции– например, прочность или та же твердость – обусловил широкое применение нормализации в машиностроительной отрасли.

Please enable JavaScript to view the comments powered by Disqus.comments powered by Disqus

Нормализация стали и отжиг | Обработка стали специального назначения

❮ Назад к блогу

Нормализация стали и отжиг

6 мая 2021 г.

Отжиг и нормализация — это два процесса термообработки, которые компания Specialty Steel Treating может выполнять на стальных изделиях. Оба процесса предлагают уникальные преимущества для вашего производственного процесса. Независимо от того, создаете ли вы инструмент, автомобильные детали или другие промышленные компоненты, сравните отжиг и нормализацию сегодня, чтобы определить лучший процесс обработки для ваших стальных изделий.

Создайте стальной продукт, соответствующий вашим производственным требованиям, путем нормализации. Многие отрасли промышленности извлекают выгоду из дополнительных характеристик этой специализированной термообработки. Оцените преимущества этого процесса при его применении опытной командой термообработчиков:

- Повышенная пластичность

- Повышенная ударная вязкость

- Ускоренный процесс охлаждения

Создание более поддающегося механической обработке и формуемого изделия с помощью процесса нормализации. Эти преимущества достигаются за счет нагревания материала до высокой температуры и последующего снижения его до комнатной температуры в процессе охлаждения. На этапах восстановления, рекристаллизации и роста зерна материал приобретает эти свойства за меньшее время, чем в процессе отжига.

На этапе восстановления выбранный вами материал нагревается до высокой температуры для уменьшения внутренних напряжений. На следующем этапе ваш продукт нагревается до температуры рекристаллизации, которая зависит от материала. Это позволяет получать новые зерна без плавления материала.

На следующем этапе ваш продукт нагревается до температуры рекристаллизации, которая зависит от материала. Это позволяет получать новые зерна без плавления материала.

Наконец, стадия роста зерна контролируется процессом охлаждения при комнатной температуре. Полностью охлажденный компонент теперь готов к дополнительной обработке, упаковке или установке.

Просмотрите металлы, которые можно нормализовать, изучая варианты термообработки. Окончательные характеристики вашей продукции зависят как от используемого материала, так и от используемой термической обработки, поэтому обратитесь к поставщику термической обработки, чтобы определить оптимальный сплав и марку для вашего процесса. Вот общие материалы, которые можно нормализовать:

- Алюминий

- Сплавы на основе железа

- Медь

- Сплавы на основе никеля

- Латунь

Популярны инструментальная сталь, нержавеющая сталь и инструментальная сталь. Эти материалы приобретают обрабатываемость, необходимую для создания нестандартных инструментов или других промышленных изделий. Нормализация снижает хрупкость углеродистой стали и снижает упрочнение, возникающее в процессе формовки автомобильных штамповок из ферритной нержавеющей стали.

Нормализация снижает хрупкость углеродистой стали и снижает упрочнение, возникающее в процессе формовки автомобильных штамповок из ферритной нержавеющей стали.

Как отжиг, так и нормализация предлагают различные преимущества для различных промышленных применений. Эти две термообработки используют высокие температуры для нагревания материалов выше их точки рекристаллизации, а затем медленно охлаждают их. Хотя некоторые ключевые этапы меняются, основной целью обоих обычно является повышение пластичности за счет изменения микроструктуры.

ОтжигПри отжиге скорость охлаждения ниже, чем при нормализации. Этот медленный процесс создает более высокий уровень пластичности, но более низкий уровень твердости. Это также более трудоемкая термообработка, а это означает, что она требует больших инвестиций из-за увеличенного времени печи.

Эта обработка является популярным вариантом, если вы ищете максимальный уровень пластичности, но она жертвует некоторой твердостью и затратами на процесс. Однако начальная температура и общий процесс для этих двух обработок относительно схожи.

Однако начальная температура и общий процесс для этих двух обработок относительно схожи.

Прежде чем выбрать этот процесс, рассмотрите наличие печи и требования к пластичности. Экономия затрат на нормализацию часто делает его более привлекательным вариантом, но отжиг может быть необходим, если вам нужен более высокий уровень пластичности, чем это возможно с нормализованным продуктом.

НормализацияНормализация используется для снижения остаточных напряжений в материалах и создания более пластичных изделий. Это экономичный способ снизить риск непредвиденных сбоев. Вместо того, чтобы ждать контролируемой скорости охлаждения, нормализованные продукты немедленно подвергаются воздействию воздуха комнатной температуры до полного охлаждения. Это может быть выполнено в отдельной зоне вне печи, что делает процесс более быстрым и удобным.

Оба варианта обработки имеют преимущества в зависимости от ваших производственных целей. Обсудите плюсы и минусы нормализации и отжига с вашей командой в Specialty Steel Treating, чтобы определить оптимальную обработку, которая поможет вам создавать лучшие в отрасли компоненты.

Что такое нормализация – преимущества, процесс, применение » BorTec

В процессе нормализации сталь нагревается до определенной температуры. Далее следует охлаждение металла до комнатной температуры воздухом. Эта процедура приводит к новому формированию микроструктуры стали, что приводит к снижению твердости и повышению пластичности.

Каковы преимущества нормализации?

По сравнению с отжигом нормализация обходится дешевле. Таким образом, эта процедура является одним из наиболее широко используемых процессов индустриализации металлов.

Кроме того, при нормализации получаются более твердые и прочные металлы, чем при отжиге. Таким образом, он используется для горячекатаных изделий, таких как прутки, железнодорожные колеса и изделия из кованой стали.

Чем нормализация отличается от отжига?

Нормализация и отжиг являются методами термообработки, которые изменяют свойства обрабатываемого материала. Оба процесса включают нагрев стали и других металлов до повышенной температуры, которая равна температуре рекристаллизации или превышает ее. Затем металлу дают медленно остыть.

Затем металлу дают медленно остыть.

Процесс охлаждения – это различие между двумя методами термообработки. В то время как металл охлаждается с контролируемой скоростью в печи в процессе отжига, нормализация позволяет охлаждать материал до комнатной температуры. Как правило, это просто делается путем воздействия на материал воздуха.

Благодаря различным методам металл быстрее остывает в процессе нормализации. Обычно это приводит к получению менее пластичного и более твердого материала по сравнению с отжигом. Из-за сокращенного времени пребывания в печи нормализация обходится дешевле, чем отжиг.

Процесс нормализации

Нормализация состоит из следующих трех основных этапов:

Этап 1: Восстановление

На этом этапе температура материала значительно повышается. Обычно для этого используют печь или другие источники тепла. Это снижает внутренние напряжения материала.

Этап 2: Рекристаллизация

На втором этапе металл нагревается до температуры между рекристаллизацией и температурой плавления. Таким образом, образуются новые зерна, на которые не действуют ранее существовавшие напряжения.

Таким образом, образуются новые зерна, на которые не действуют ранее существовавшие напряжения.

Этап 3: Рост зерна

На последнем этапе полностью развиваются новые зерна. Процесс охлаждения приводит к получению материала, который, с одной стороны, менее твердый, а с другой — более пластичный.

Применение нормализации

Нормализация является одним из наиболее широко используемых промышленных процессов. Поэтому его используют в различных отраслях промышленности. Вот несколько примеров:

Автомобильная промышленность: Как правило, штамповки из ферритной нержавеющей стали нормализуются для использования в автомобильной промышленности, чтобы уменьшить твердость, возникающую в процессе формования.

Атомная промышленность: В ядерной промышленности сплавы на основе никеля часто нормализуют из-за изменений в термической микроструктуре. Эти модификации обычно происходят в процессе сварки.

Деформационное упрочнение: Нормализация используется, чтобы сделать углеродистую сталь менее хрупкой после холодной прокатки.

Представляет собой твердый раствор углерода в гамма-железе;

Представляет собой твердый раствор углерода в гамма-железе;