Новые виды сварки: Современные виды и особенности сварки металлов и их преимущества

alexxlab | 03.07.2023 | 0 | Разное

Современные виды и особенности сварки металлов и их преимущества

- Главная >

- Блог >

- Современные виды и особенности сварки металлов и их преимущества

15.09.2022

СваркаВремя чтения: 10 минут

Редакция сайта VT-Metall

Сохранить статью:Вопросы, рассмотренные в материале:

- В чем преимущества и недостатки сварки как способа соединения

- Какие бывают виды сварки

- В чем особенности электросварки

- Каковы характеристики газовой сварки

- Зачем нужна сварка аргоном

Сварка – эффективный и качественный способ неразъемного соединения металлических изделий. С древних времен люди использовали эту технологию для обработки легкоплавких металлов, изготовления и ремонта металлических предметов.

Преимущества и недостатки сварки металла как способа соединения

В век технического прогресса без сварочных технологий невозможно обойтись не только на производстве, но и в быту. У каждого взрослого человека хотя бы раз в жизни возникала необходимость надежно соединить металлические элементы – поменять водопроводные трубы, провести ремонт отопительной системы, установить металлические ворота, отремонтировать автомобиль. На сегодняшний день сварка является широко востребованной технологией.

У сварочного способа соединения металлических элементов очень много преимуществ:

- Экономия металла. Различные виды сварки металлов обеспечивают полное использование рабочих сечений элементов в соединительных узлах.

Конструкциям придается наиболее оптимальная форма, рассчитанная на необходимую нагрузку. Сварочные технологии позволяют значительно уменьшить вес соединительных элементов в сварных узлах, использовать тонкостенные металлоконструкции, исключить перерасход материалов на литники и прибыли, уменьшить припуски на механическую обработку при замене литья, свести до минимума даже незначительные дефекты и брак.

Конструкциям придается наиболее оптимальная форма, рассчитанная на необходимую нагрузку. Сварочные технологии позволяют значительно уменьшить вес соединительных элементов в сварных узлах, использовать тонкостенные металлоконструкции, исключить перерасход материалов на литники и прибыли, уменьшить припуски на механическую обработку при замене литья, свести до минимума даже незначительные дефекты и брак.

Если в клепаных конструкциях заклепки и косынки составляют более 4 % от общей массы, то в сварных металлоконструкциях вес швов не превышает 1-2 %. С помощью различных видов сварки металлов можно сэкономить материалы – в сравнении с клепкой на 25 %, при замене стального литья на 25–30 %, при замене чугунного литья – на 50–60 %.

Различные виды современных сварочных технологий широко используются в строительстве. Они облегчают и ускоряют процесс сборки металлических конструкций, позволяют увеличить жесткость и прочность сооружений, уменьшить вес стальных элементов на 15 %.

- Снижение трудоемкости работ, сокращение сроков изготовления конструкций, уменьшение их себестоимости. Все эти преимущества стали возможными за счет экономичного расхода металлических материалов. На металлургических комбинатах при постройке больших доменных печей изготовление стального кожуха осуществляется электрошлаковым способом за 15 дней. Если бы сварочные работы велись вручную, то понадобилось бы более 30 дней, а процесс клепки занял бы от 7 до 9 месяцев.

Среди различных видов сварки металлов отдельно можно выделить простые и недорогие технологии с доступным техническим оборудованием. Это позволяет выполнять сварочные работы не только в строительстве и промышленном производстве, но и на небольших предприятиях, при индивидуальных работах.

- Возможность сборки сложных конструкций. Не всегда можно изготовить изделие с помощью ковки или отливки. В этом случае поможет сварочный метод. Легче собрать штампованную или сварнолитую металлоконструкцию из отдельно изготовленных штампованных или литых элементов. Такой способ неразъемного соединения широко применяется в машиностроении, при постройке кораблей, самолетов, железнодорожных вагонов.

Существенная экономия материальных средств расширяет область применения сварочных технологий. С помощью некоторых видов сварки можно соединять элементы, которые различаются способом металлообработки или в случаях, когда для изготовления конструкции используются прокатанные профили, штампованные, литые и кованые детали. Сварочный способ хорошо подходит для изготовления сложных конструкций из разнородных металлов и сплавов, например, меди и стали.

Трудно оспорить получаемую экономическую выгоду при производстве сложных конструкций с помощью новых видов сварки металлов, пришедших на смену традиционной ковке и литью.

При изготовлении аналогичных кузнечно-штампованных и литых деталей срок работы возрастет в два раза. Тонна сложных сварных конструкций обойдется производителю в 1,5–2 раза дешевле, а их себестоимость за счет снижения веса и расхода материалов в 1,3–1,6 раза меньше, чем в литейном производстве. При этом неизменными остаются такие важные характеристики, как долговечность и износостойкость.

При изготовлении аналогичных кузнечно-штампованных и литых деталей срок работы возрастет в два раза. Тонна сложных сварных конструкций обойдется производителю в 1,5–2 раза дешевле, а их себестоимость за счет снижения веса и расхода материалов в 1,3–1,6 раза меньше, чем в литейном производстве. При этом неизменными остаются такие важные характеристики, как долговечность и износостойкость.

- Снижение стоимости технологического оборудования. Оборудование для сварочных работ относительно доступно по цене, не вызывает сложностей в эксплуатации, отличается высокой производительностью и надежностью. Это в свою очередь положительно влияет на работу металлообрабатывающих предприятий и их производственные затраты.

- Комплексная механизация массового производства, поточное изготовление продукции. Выпуск сварных изделий одного типа можно поставить на поток, при этом механизация и автоматизация технологического цикла обеспечивается на 100 %.

Как правило, увеличивается производительность труда и прибыльность бизнеса.

Как правило, увеличивается производительность труда и прибыльность бизнеса. - Широкое использование в сварных конструкциях современных материалов. Основные виды сварки металлов, применяемые в промышленности, позволяют выпускать продукцию из сверхчистых металлов, высокопрочных сталей, легких сплавов, облегченных гнутых профилей, многослойного листового проката.

- Изготовление мелких узлов и деталей. Для производства полупроводниковых изделий требуются микродетали. Современные сварочные технологии позволяют выпускать надежные высокофункциональные элементы для таких приборов.

- Возможность широкого применения сварочных технологий. Металлообработка – необходимая составляющая большинства ремонтных работ. Современные виды сварочного скрепления позволяют быстро, качественно и экономично выполнить наплавку, резку, восстановить изношенную конструкцию, укрепить сооружение.

- Герметичность, износостойкость и надежность сварных соединений.

- Оптимизация условий труда. Современные сварочные технологии позволяют обеспечить высокую безопасность производства, низкий уровень производственного шума.

Недостатки основных виды сварки металлов:

- Загрязнение воздуха, высокая концентрация газов (продуктов плавления электродов) в помещении при внутренних работах.

- Возможность образования трещин на наплавленном шве. Из-за неравномерного распределения вредных примесей в слитке и прокате при сварке малоуглеродистой стали кипящей плавки швы иногда трескаются.

- Усадка сварных швов может вызвать деформацию металла и изменение формы готовой конструкции.

- Если соединяемые элементы нагреваются неравномерно, образуется остаточное сварочное напряжение.

- Отсутствие несложного и надежного метода контрольной проверки качества швов.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

Чтобы свести до минимума негативное воздействие сварочного процесса и обеспечить высокое качество работ, разработан ряд эффективных мероприятий:

- производственные цеха оснащаются приточно-вытяжной вентиляцией;

- конструкции особого назначения изготавливаются из малоуглеродистой стали спокойной плавки;

- при наложении швов соблюдаются все правила, технологические операции производятся в строгой последовательности;

- сварочные работы выполняются с использованием жестких фиксаторов, при невозможности этого каждому элементу придается начальная деформация, противоположная последующим изменениям;

- еще до начала работ разрабатывается проект с учетом всех возможных отклонений конструкции от первоначальной формы;

- строго соблюдаются размеры сечения швов, не допускается отклонение от расчетов;

- применяются специальные сборочные приспособления.

Новейшие технологии обеспечивают высокое качество неразъемных соединений. Автоматическая сварка позволяет осуществлять самые ответственные работы и широко применяется при строительстве автомобильных и железнодорожных мостов, сложных инженерных сооружений.

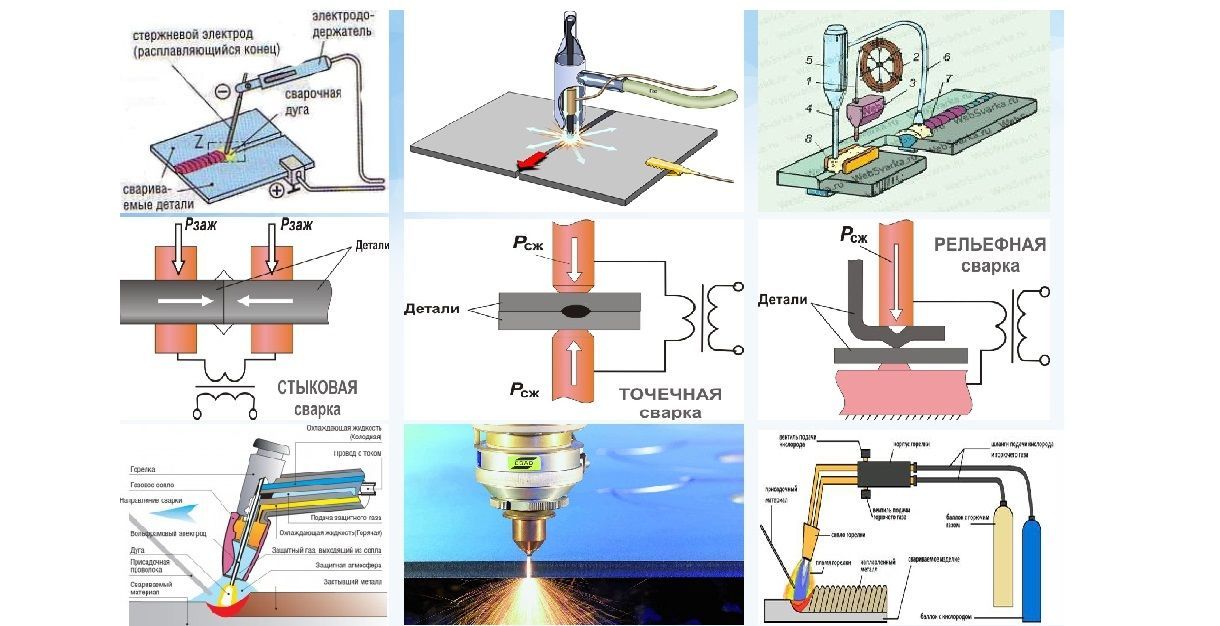

Современные виды сварки металлов: краткая классификация

Современные технологии неразъемных соединений весьма разнообразны. Они позволяют качественно и надежно фиксировать не только металлические детали, но и пластик. Среди различных видов сварки металлов особенно выделяются те, которые наиболее распространены и применяются чаще всего.

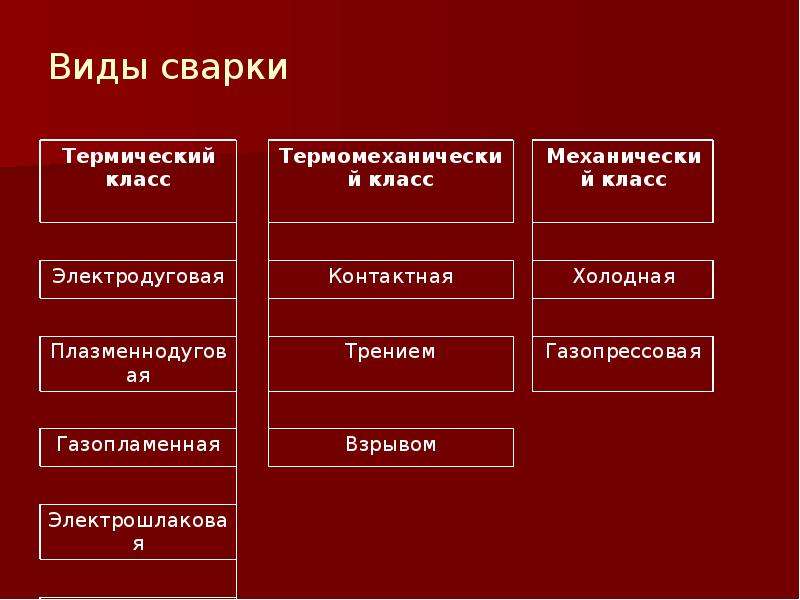

В основе любого сварочного процесса лежат законы физики. Классификация зависит от формы энергии, которая используется для образования шва – термическая (нагрев), механическая (давление) или термомеханическая (нагрев и давление).

- Сварка плавлением.

К термическому классу относится метод сплавления соединяемых элементов без применения давления.

Сварка плавлением делится на несколько видов:

- Дуговая сварка выполняется электрической дугой и разделяется на множество видов.

- Электрошлаковая сварка – электрический ток проходит через расплавленный шлак. Ее также можно классифицировать по виду, количеству электродов, колебаниям электрода.

- Электронно-лучевая сварка – нагрев осуществляется с помощью энергии ускоренных электронов. Классификация зависит от наличия и направления колебаний электронного луча.

- Плазменная сварка – для нагрева используется сжатая дуга, а источником энергии является плазменный ток.

- Световая сварка – плавление выполняется мощным световым лучом: солнечным, лазерным, угольной дугой, лучом лампы накаливания, светом дуговой газоразрядной лампы. Классификация зависит от источника излучения.

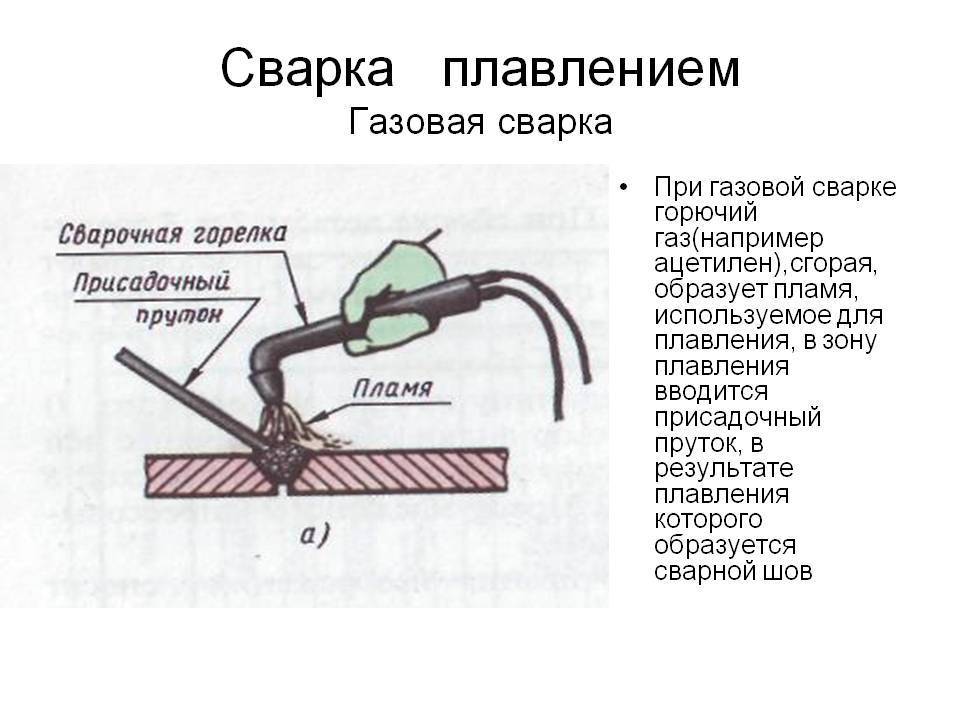

- Газовая сварка – высокую температуру получают с помощью нагрева газовой смеси (кислорода и горючего газа) на газовой горелке.

В основе классификации лежит вид используемого горючего газа.

В основе классификации лежит вид используемого горючего газа. - Термитная сварка – металлические элементы нагреваются от жидкого термитного металла, который одновременно служит присадочным материалом в месте образуемого сварного стыка по всему сечению.

- Литейная сварка – подготовленный для скрепления участок детали заливается жидким металлом, отдельно разогретым до высокой температуры.

- Комбинированная сварка.

К термомеханическому классу относится метод скрепления элементов путем нагревания и давления.

Комбинированная сварка также делится на несколько видов:

- Контактная сварка – металл нагревается электрическим током, участок соединения подвергается пластической деформации. Классифицируется по ряду условий.

- Диффузионная сварка – неразъемное соединение образуется за счет взаимной диффузии на уровне атомов в тонких поверхностных слоях скрепляемых элементов, нагрева (ниже температуры плавления) и длительной выдержки с последующим сжатием.

Классифицируется по виду источника нагрева.

Классифицируется по виду источника нагрева. - Прессовая сварка – производится путем давления с равномерным нагревом металла (ниже температуры плавления) с последующим штамповым сжатием.

- Печная сварка – нагрев происходит в горнах или печах, а пластическая деформация выполняется с помощью давления молота. Бывает трех видов – кузнечная, прокатная, с выдавливанием.

- Сварка ТВЧ – высокочастотная технология, при которой элементы конструкции нагреваются токами высокой частоты. Подразделяется на два вида – индукционную и конденсаторную.

- Термитная сварка давлением – для нагрева зоны сварного стыка до температуры, близкой к температуре плавления, используется термит (порошкообразная смесь алюминия или магния с железной окалиной).

- Сварка давлением.

К механическому классу относится метод использования механической энергии и давления.

Выделяют несколько видов сварки металлов давлением:

- Ультразвуковая сварка – соединение элементов происходит под воздействием ультразвуковых колебаний.

Классифицируется по форме сварного соединения.

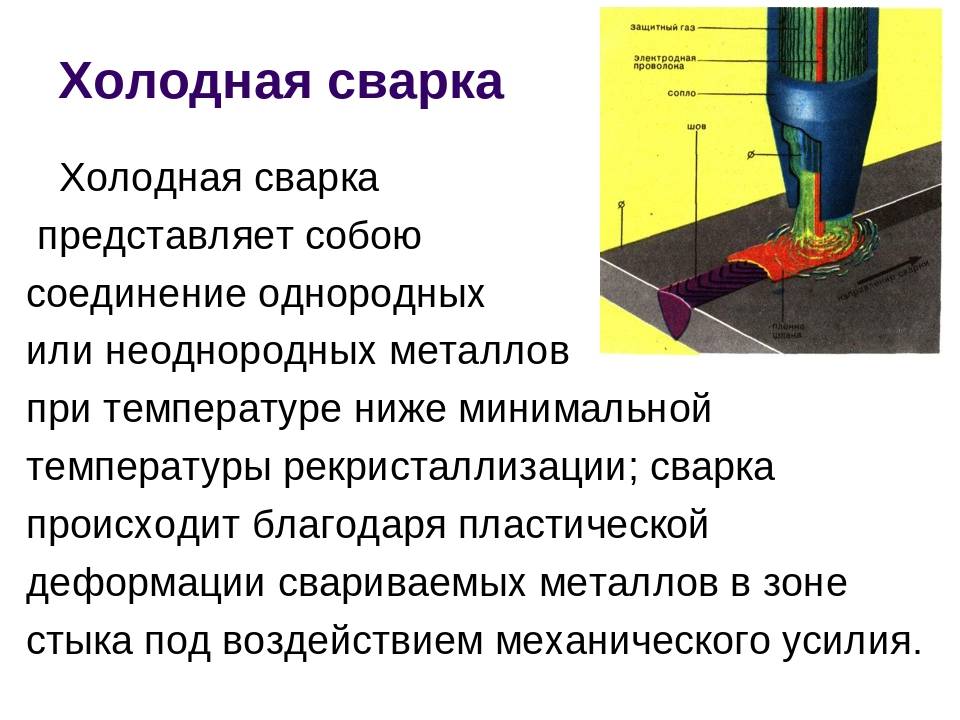

Классифицируется по форме сварного соединения. - Холодная сварка под давлением – один из видов холодной сварки для металла. Выполняется значительная пластическая деформация зоны скрепления элементов, при этом свариваемые поверхности не нагреваются от внешнего источниками тепла. Классификация зависит от формы сварного соединения и характера деформации – свободной или стесненной.

- Сварка взрывом – неразъемное соединение обеспечивается путем вызванного взрывом соударения свариваемых частей. По технологии этот способ близок к холодной сварке. Отличие в том, что участок соединения поверхностей нагревается вследствие быстрой пластической деформации.

- Магнитно-импульсная сварка – сваривание соединяемых элементов происходит в результате их соударения, вызванного воздействием импульсного магнитного поля.

На сегодняшний день разработано огромное количество различных сварочных технологий. Некоторые из них очень часто используются на производстве и при проведении ремонтных работ.

Электросварка как один из основных видов сварки металлов

Электросварка – это один из наиболее распространенных способов создания неразъемного соединения металлических элементов с помощью электрической дуги, которая нагревается выше температуры плавления металлов – до +7000 °C.

Электросварка широко применяется при работе с разнородными сплавами, при соединении разных по толщине материалов. Ее технология позволяет производить сварочные работы не только на открытом воздухе, но и в закрытых помещениях.

Процесс получения надежных неразъемных соединений несложный – металл нагревается и расплавляется с помощью электрического тока. Электросварка классифицируется на три вида:

- ручную;

- полуавтоматическую;

- автоматическую.

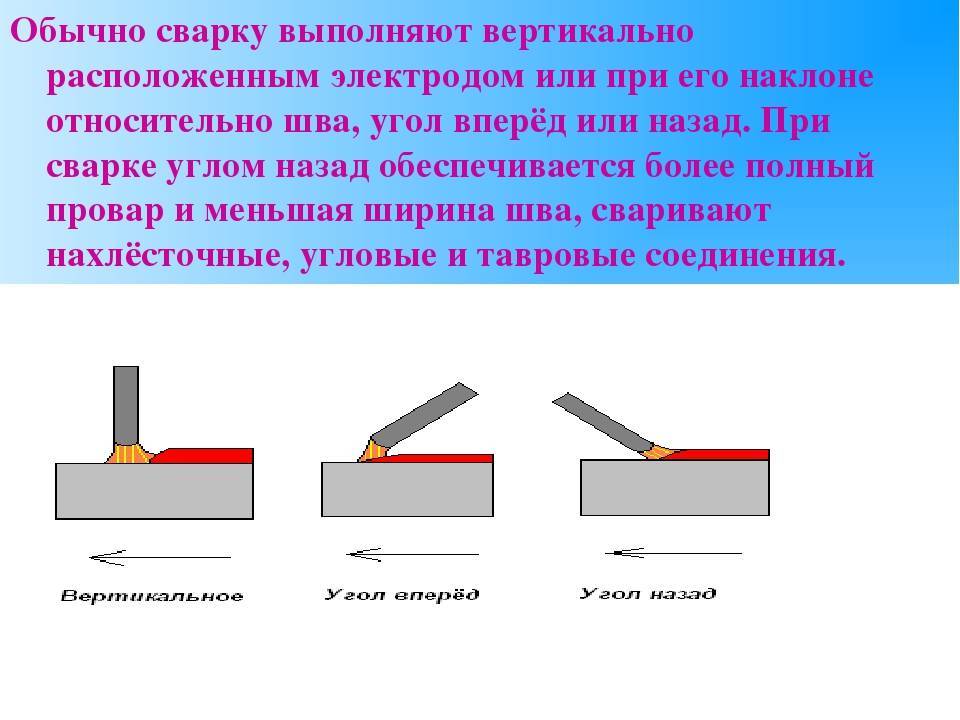

Самой распространенной является ручная электросварка. При выполнении работ сварщик самостоятельно определяет наиболее подходящий режим подачи электрода. В полуавтоматическом процессе электродная проволока подается в зону наложения шва с помощью специального устройства.

В полуавтоматическом процессе электродная проволока подается в зону наложения шва с помощью специального устройства.

Автоматический вид сварки металлов используется для выполнения высококачественных операций. Вся работа зависит от функционирования сварочного аппарата. Металл нагревается и плавится под воздействием высокой температуры. Источник электротока может быть постоянным или переменным. Используется не только прямая, но и обратная полярность.

Для любого вида сварки металлов необходим сварочный аппарат. Чаще всего используются простые и компактные инверторы, а также трансформаторы и выпрямители электрического тока. Для ручной дуговой и других видов электросварки требуются сварочные электроды (плавящиеся и неплавящиеся) или электродная проволока.

Пучковая (многоэлектродная) сварочная технология предполагает использование сразу нескольких плавящихся электродов. Процесс горения электродуги может быть закрытым или открытым, когда сварщик может его наблюдать. При сварочном скреплении цветных металлов (алюминия, меди) используются защитные газы: углекислый газ, аргон.

При сварочном скреплении цветных металлов (алюминия, меди) используются защитные газы: углекислый газ, аргон.

Преимущества дуговой электросварки:

- Экономичный расход электродных материалов.

- Максимальная защита зоны шва.

- Стабильность электродуги обеспечивает наложение шва мелкими чешуйками.

- Медленное охлаждение способствует получению высококачественного шва.

- Субъективные факторы не влияют на сварочный процесс.

- Высокая производительность.

- Не образуются брызги, характерные для других видов сварного соединения.

- Образуется минимальное количество оксидов.

- Не требуются защитные приспособления для глаз, так как дуга находится под слоем флюса.

- Электродуговая технология проста в применении, ее легко освоить.

Недостатки дуговой электросварки:

- Электродуга трудно поддается коррекции.

- Требуется специальное оборудование.

- Высокая стоимость флюсов и специальные условия для их хранения.

- Образующиеся газы вредны для человека.

Но, несмотря на все недостатки, дуговая электросварка является наиболее востребованной. При строгом соблюдении технологии она обеспечивает высокое качество, надежность и долговечность шва.

Особенности газовой сварки

Еще в конце XIX века была разработана технология сплавления металлических элементов с помощью газа. Этот способ обработки металла появился одним из первых.

Усовершенствованная дуговая и контактная электросварка не смогла вытеснить применение газового метода. Газосварка идеально подходит для сваривания высокопрочных сталей, применяется для соединения элементов из чугуна, бронзы, латуни.

При выполнении этого вида сварки металлов высокотемпературное пламя сварочного газа нагревает и расплавляет кромки свариваемых деталей и электродную часть присадочного материала. Расплавленный жидкий металл образует сварочную ванну – область, защищенную пламенем и газовой средой, вытесняющей воздух. Сварочный шов формируется в процессе остывания и отвердения металла.

Расплавленный жидкий металл образует сварочную ванну – область, защищенную пламенем и газовой средой, вытесняющей воздух. Сварочный шов формируется в процессе остывания и отвердения металла.

Для осуществления сварочного процесса используется смесь кислорода и горючего газа, который является окислителем. Самую высокую температуру (+3200…+3400 °C) обеспечивает ацетилен, получаемый в процессе сплавления от химической реакции карбида кальция с обычной водой. Для газосварки также хорошо подходит пропан, его температура горения достигает +2800 °C.

Реже используют газы:

- метан;

- водород;

- пары керосина;

- блаугаз.

Вышеназванные вещества используются реже, так как температура их пламени значительно ниже, чем у ацетилена. Они подходят только для обработки цветных металлов с небольшой температурой плавления, например, меди, бронзы, латуни.

У газосварки есть свои особенности, достоинства и некоторые недостатки.

Главная особенность газосварки – более широкие границы зоны оплавления и невысокая скорость ее нагрева. При определенных условиях это может являться плюсом.

Например, если необходимо соединить элементы или обработать детали из инструментальной стали, чугуна, цветных металлов, сталей специального назначения, для которых требуется плавный нагрев и медленное охлаждение.

Другие достоинства газосварки:

- простота технологического процесса;

- невысокая стоимость оборудования;

- доступность газовой смеси или карбида кальция;

- не нужен мощный источник энергии;

- возможность контролировать мощность и вид пламени;

- выполнение контроля режимов.

Основные недостатки газосварки:

- Относительно невысокий КПД из-за низкой скорости нагрева и значительного рассеивания тепла. Это не позволяет производить скрепление листов металла толщиной от 5 мм.

- Широкая зона нагрева (термического влияния).

- Более высокая себестоимость. Использование ацетилена обходится дороже, чем затраты на электроэнергию при выполнении электросварки.

- Низкий уровень механизации. Газовая технология позволяет реализовывать только ручной вид сварки металла.

Отсутствует возможность использования полуавтоматического способа, а автоматическую газосварку можно производить только с применением многопламенной горелки и лишь при сварке металлов небольшой толщины. Газовая технология относится к сложным и нерентабельным способам создания неразъемных соединений, но довольно востребована при обработке цветных сплавов, чугуна, алюминия.

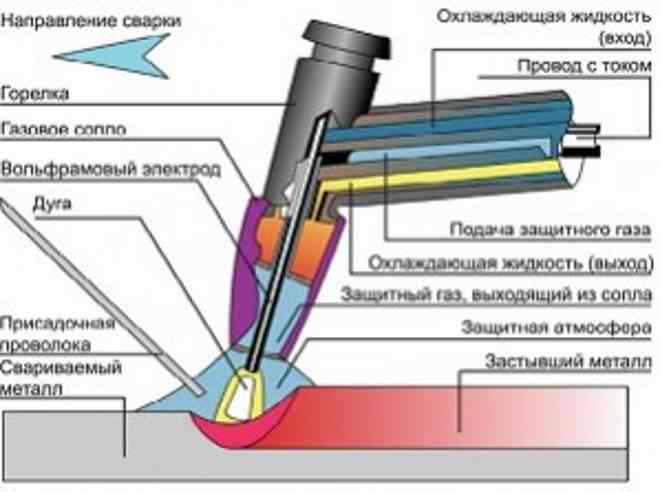

Характеристики сварки аргоном

Иногда возникает необходимость сплавить металлические элементы, которые невозможно соединить обычными видами сварного скрепления, например, детали из алюминия, титана, меди. Чтобы конструкция получилась прочной и надежной, применяется аргоновая технология.

Этот вид сварки совмещает в себе свойства электродугового и газового способа – необходимо обязательное использование электродуги, применение газа и некоторые технологические приемы формирования шва.

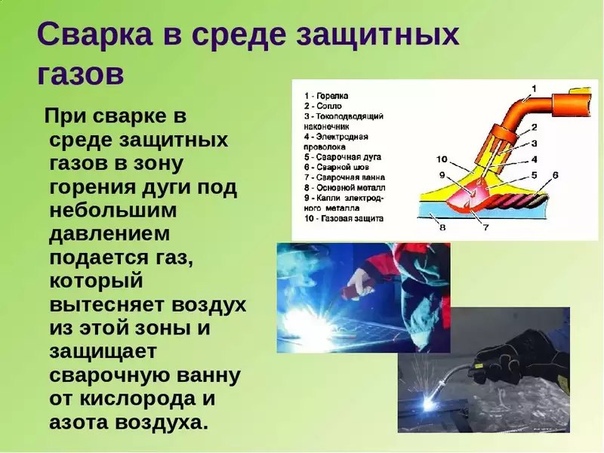

При аргонодуговом виде сварки металлов используется инертный газ аргон. Он покрывает участок образования шва и обеспечивает надежную защиту от окислительного процесса, который может произойти от соприкосновения металлических поверхностей с кислородом, содержащимся в воздухе. Аргон не позволяет кислороду проникнуть в зону сопрягаемых поверхностей.

Сварочные операции могут осуществляться в ручном, полуавтоматическом или автоматическом режиме. В зависимости от режима используется два вида электродов: плавящийся и неплавящийся. В качестве последнего используется вольфрамовая проволока, обеспечивающая прочность соединения даже разнородных металлов.

Преимущества аргонодуговой сварочной технологии:

- Невысокая температура нагрева позволяет сохранить размеры и форму свариваемых элементов.

- Инертный газ аргон тяжелее и плотнее воздуха, он обеспечивает надежную защиту зоны формирования шва от проникновения кислорода.

- Высокая мощность нагрева дуги позволяет выполнять сварочные работы за короткий промежуток времени.

- Простота и доступность сварочной технологии позволяет быстро овладеть навыками.

Недостатки аргонодуговой сварочной технологии:

- Аргон улетучивается при сильном ветре и сквозняках. Это приводит к снижению защиты и ухудшению качества шва. Возникает необходимость проводить аргоновые сварочные работы в хорошо вентилируемых помещениях.

- Сложность оборудования затрудняет настройку режимов.

- При использовании высокоамперной дуги необходимо дополнительное охлаждение соединяемых металлов.

Основное достоинство аргонодуговой технологии – возможность производить неразъемное соединение металлических элементов даже в случаях, когда применение других видов сплавления не дает результата.

Виды защиты металлов при сварке

Разбрызгивание горячего металла является основной проблемой любых сварочных работ. Это происходит не только при ручном электродуговом способе, но и при полуавтоматическом даже в среде защитных газов. Брызги застывают и образуют на поверхности конструкции нагар и другие дефекты, тем самым снижая качество готовых металлоконструкций.

В некоторых случаях, например, из-за расположения шва в труднодоступном месте, нет возможности удалить металлические брызги механическим способом: срубить или отшлифовать. Поэтому рекомендуется зону шва на поверхностях свариваемых элементов предварительно обработать специальными средствами для защиты – пастой или жидкостью от налипания металлических брызг.

На сегодняшний день выпускается множество защитных составов для различных видов сварки металлов:

- жидкие средства, расфасованные в канистры и бутыли, наносятся на металлические поверхности кистью или распыляются через пульверизатор;

- аэрозоли, выпускающиеся в специальных флаконах;

- пасты, расфасованные в металлические или пластиковые банки с широким горлом.

Все защитные средства рекомендуется наносить в строгом соответствии с прилагаемой инструкцией изготовителя.

Сварщики с большим опытом работы иногда пользуются своими рецептами защитных составов. Например, мел, растворенный в воде до консистенции пасты, хорошо защищает поверхности от налипания металлических брызг. Такую самодельную пасту наносят на участок вокруг будущего шва, оставляя чистыми кромки.

По завершении сварочных работ требуется тщательно очистить поверхности шва и зону вокруг него от защитного покрытия. В состав многих средств для защиты металлических поверхностей от брызг входят масляные и жиросодержащие компоненты, значительно снижающие адгезию. Поэтому прежде чем нанести защитный слой, необходимо тщательно обезжирить участок обрабатываемой металлической поверхности.

Изобретатели сварочных технологий внесли большой вклад в развитие научно-технического прогресса. Наряду с уже известными способами создания неразрывного соединения, появились новые виды сварки металла. СМТ технология (Cold Metal Transfer), основанная на холодном переносе металла, позволяет качественно выполнить многие виды сварочных работ.

СМТ технология (Cold Metal Transfer), основанная на холодном переносе металла, позволяет качественно выполнить многие виды сварочных работ.

Новые методы сплавления металлических поверхностей успешно внедряются во все области промышленности, машиностроения и строительства. Именно благодаря сварке человечество получило большие корабли, самолеты, современные автомобили и мосты, способные выдерживать многотонные нагрузки.

Читайте также

22.05.2023

Чем снять краску с металла: методы и подходы

Подробнее

17.05.2023

Цинкование металла: суть технологии, методы и области применения

Подробнее

12.05.2023

Что такое силумин

Подробнее

10.05.2023

Чем сверлить нержавейку

Подробнее

05.05.2023

Рессорная сталь: характеристики, сферы применения

Подробнее

04.05.2023

Перехлест арматуры: виды, стыковка, особенности

Подробнее

03.05. 2023

2023

Метод штамповки: плюсы и минусы, виды

Подробнее

28.04.2023

Термическая сварка: виды и особенности

Подробнее

классификация и характеристика способов сварки

Сварочное соединение считается одним из самых прочных, поэтому используется в строительстве, изготовлении техники и других областях. Но видов сварки существует несколько. Принцип действия везде один — разогрев двух сторон металла до перемешивания состава, чтобы получилась общая молекулярная решетка. Достигается это разными методами. Рассмотрим, какие бывают виды сварки металлов, чтобы лучше ориентироваться при выборе сварочного оборудования.

В этой статье:

- Термитная сварка

- Электродуговая контактная сварка

- Газопламенная сварка

- Электрошлаковая сварка

- Плазменная сварка

- Термомеханический класс сварки

Термитная сварка

Соединение металлов осуществляется путем разогрева кромок при помощи термита. Это специальный порошок, состоящий из мелкой фракции алюминия и железной окалины. Вместо алюминия допустимо применение в составе магния.

Это специальный порошок, состоящий из мелкой фракции алюминия и железной окалины. Вместо алюминия допустимо применение в составе магния.

Суть термитной сварки состоит в сведении двух сторон изделия, между которыми предусматривается зазор. Концы помещаются в огнеупорную форму, изолирующую металл от внешней среды и задающую ширину и высоту сварочного соединения. К форме подведен бункер (тигль) с термитным порошком.

Стороны изделия предварительно разогревают. Обычно используют пропано-кислородное или керосино-кислородное пламя. После этого термит поджигают в бункере пламенем или запалом и накрывают крышкой. Одновременно открывают подачу из бункера снизу в зону стыковки.

Жидкий металл заливает форму и расплавляет собой окончательно кромки. Происходит сваривание сторон. Затем выжидают, пока изделие не остынет, и убирают форму. На поверхности возможны неровности, наплывы, поэтому может потребоваться механическая обработка.

Термическая сварка применяется для соединения:

Подходит для сварки углеродистых сталей и чугуна толщиной 10-15 см. В миниатюрном варианте таким методом сплавляют кабеля и провода. Технология позволяет соединять металлы большого сечения в труднодоступных местах, экономит время. Но швы получаются очень грубыми и нуждаются в шлифовке, поэтому для фасадной части изделий не подходят.

Чаще всего при помощи термитной сварки ремонтируют железнодорожные пути. Соединения выполняют по ГОСТ Р 57179-2016, а стыки обозначаются аббревиатурой “ССР” — “стыковое соединение рельсов”.

Электродуговая контактная сварка

Сварка электрической дугой является одной из самых распространенных, поскольку подходит для соединения большинства типов металлов и проста в реализации. Все подвиды электродуговой сварки имеют общий принцип — задействуется ток с пониженным напряжением (для безопасности сварщика) и повышенной силой (для расплавления металла).

Между положительным и отрицательным концами, подключенными к источнику тока, при касании, возбуждается электрическая дуга. Если удерживать зазор между полюсами в 3-5 мм, дуга горит стабильно и выделяет температуру до 5000º С. Этого достаточно, чтобы плавить кромки основного металла. Способ защиты сварочной ванны и заполнение стыка осуществляются по-разному, от чего электродуговая контактная сварка делится на несколько разновидностей.

Ручная дуговая сварка (ММА, РДС)

После остывания соединения на поверхности образуется шлаковая корка. Она удаляется шлакоотделителем и шов осматривается на предмет дефектов. Выполняется ММА сварка на переменном или постоянном токе, для чего задействуются трансформаторы или инверторы, выпрямители.

При помощи ручной дуговой сварки (РДС) можно соединять:

Для создания однородного шва используются электроды с аналогичным составом стержня. Сварка возможна во всех пространственных положениях, но отличается низкой производительностью. Возможно сваривание сторон толщиной до 30 мм с глубокой разделкой кромок.

Сварка возможна во всех пространственных положениях, но отличается низкой производительностью. Возможно сваривание сторон толщиной до 30 мм с глубокой разделкой кромок.

Аргоновая сварка (TIG)

Аргоновой сваркой соединяют:

Аргоно-дуговая сварка обеспечивает высокое качество проплавления и универсальна по свариваемым материалам. Возможна на переменном или постоянном токе, швы не нуждаются в зачистке, но стоят аппараты для TIG сварки дороже, чем для ММА.

Сварка полуавтоматом (MIG/MAG)

Полуавтоматы бывают моноблочными и с раздельным исполнением источника тока и подающего механизма. Есть оборудование с жидкостным и водяным охлаждением. Максимальная сила тока возможна до 500 А. Благодаря полуавтоматической сварке швы качественные, аккуратные, не нуждаются в зачистке, а скорость выполнения высокая. При установке соответствующей проволоки, MIG сваркой соединяют:

Существует разновидность полуавтоматической сварки без газа. Тогда сварочная ванна защищается газом от порошка, расположенного в полой части проволоки. Порошковая проволока позволяет выполнять соединение металлов, не используя громоздкий баллон, что упрощает транспортировку. Но качество швов порошковой проволокой значительно проигрывает сварке в газовой среде, поэтому подходит только для неответственных изделий или применения в полевых условиях, труднодоступных местах.

Сварка под флюсом

Газопламенная сварка

Ведется при помощи пламени от горелки. Для создания пламени используется ацетилен или пропан (в качестве горючего газа) и кислород (для увеличения мощности пламени). Температура факела достигает 2800-3100º С, что позволяет плавить кромки металла. Для заполнения сварочной ванны используется присадочная проволока, подающаяся свободной рукой сварщика.

Газовой сваркой чаще всего соединяют черные металлы, трубы, латают емкости. Энергонезависимость разрешает применять сварку в полевых условиях, на крышах, в тоннелях, подвалах. Подключение к баллонам выполняется через редукторы с манометрами. У кислородного редуктора манометров два — высокого и низкого давления. Потребуются дополнительные комплектующие (шланги, мундштуки, ниппели), чтобы все соединить в одну систему.

Энергонезависимость разрешает применять сварку в полевых условиях, на крышах, в тоннелях, подвалах. Подключение к баллонам выполняется через редукторы с манометрами. У кислородного редуктора манометров два — высокого и низкого давления. Потребуются дополнительные комплектующие (шланги, мундштуки, ниппели), чтобы все соединить в одну систему.

Горелки рабочей части и диаметру сопла:

Электрошлаковая сварка

Суть электрошлаковой сварки заключается в соединении двух сторон металла за счет тепла, выделяемого шлаковой ванной. Для этого зону стыковки заполняют токопроводящим флюсом. К нему подводится сварочный электрод (проволока), который разогревает флюс, образуя жидкий шлак. Электрод продолжает проводить ток, будучи погруженным в сварочную шлаковую ванну. Метод бездуговой. Температура повышается и кромки металла сплавляются между собой.

Метод бездуговой. Температура повышается и кромки металла сплавляются между собой.

Диапазон толщины свариваемых металлов таким методом составляет 20-3000 мм. Шлаковой сваркой можно соединять:

Задействуется технология в химической промышленности, машиностроении, кораблестроении, авиационной промышленности.

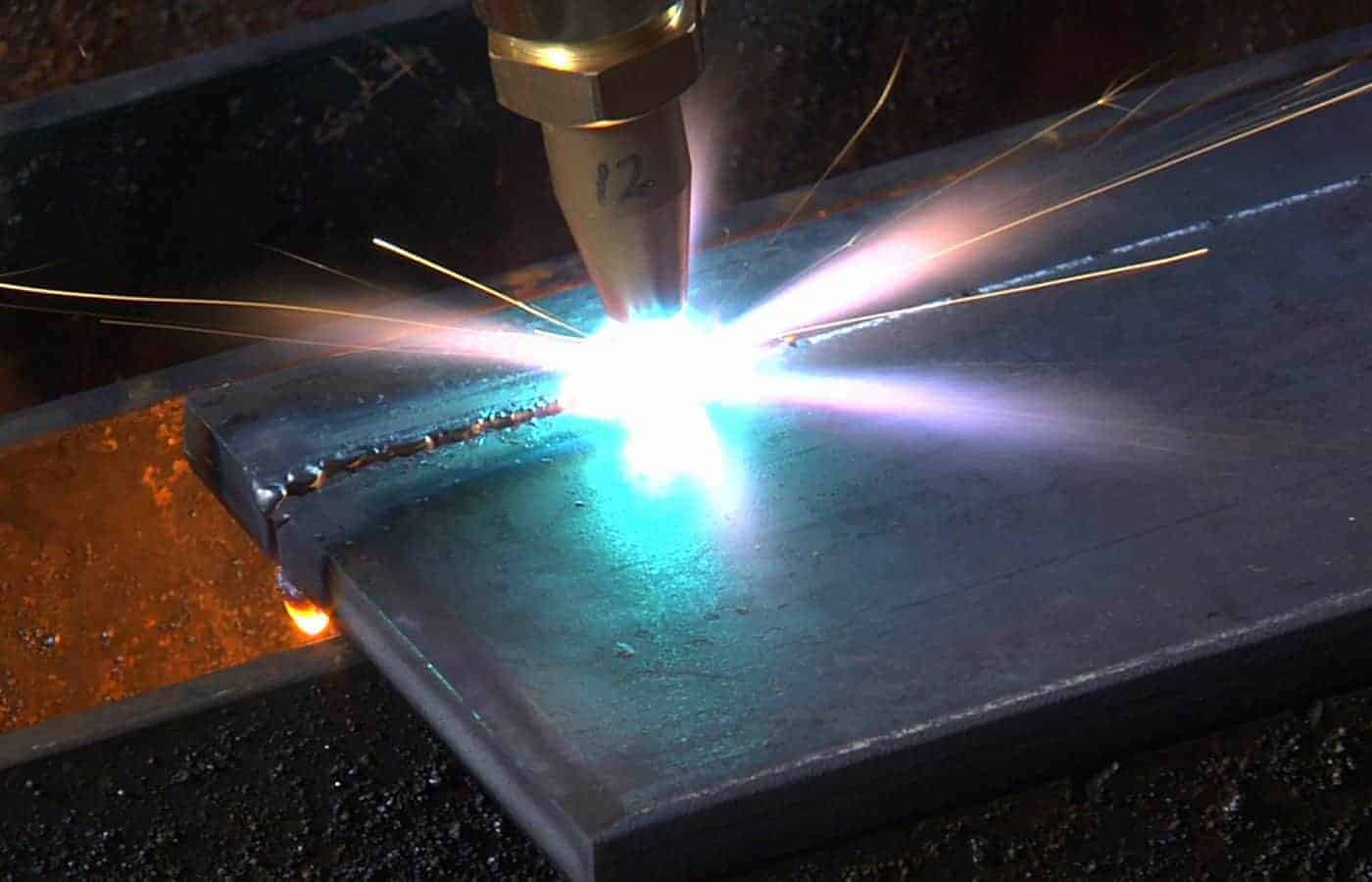

Плазменная сварка

Для расплавления кромок и присадочного металла используется плазма. Оборудование состоит из источника постоянного тока, газового аргонового баллона, плазмотрона. Для отвода лишнего тепла от сопла плазмотрона (горелки), нередко предусматривается водяное охлаждение.

Газ подается в плазмотрон и нагревается электрической дугой. Благодаря этому он увеличивается в объеме до 100 раз. За счет теплового расширения он начинает истекать из сопла на высокой скорости. Это и есть плазма. Ее температура составляет 30 000º С, что превосходит характеристики других методов сварки.

По реализации технологии возможно два варианта:

При помощи плазменной сварки соединяют металлы толщиной до 9 мм во всех пространственных положениях. Метод подходит для сваривания:

Термомеханический класс сварки

Все перечисленные выше виды сварки относятся к термическому классу. В них соединение сторон осуществляется за счет высокой температуры, вырабатываемой дугой, пламенем или прохождением тока.

Существует еще термомеханический класс, где воздействие теплом комбинируется с давлением или прижатием. К таким видам сварки относятся: контактная стыковая, газопрессовая, диффузионная. Кромки металла разогреваются прохождением тока, за счет возросшего сопротивления в зоне контакта двух сторон, а затем дополнительно сдавливаются для лучшего соединения. Это образует сплошной, прочный шов. Нагрев может быть местным или общим. Метод применяется при выпуске металлопроката, кузнечной продукции, сборки конструкций.

Кромки металла разогреваются прохождением тока, за счет возросшего сопротивления в зоне контакта двух сторон, а затем дополнительно сдавливаются для лучшего соединения. Это образует сплошной, прочный шов. Нагрев может быть местным или общим. Метод применяется при выпуске металлопроката, кузнечной продукции, сборки конструкций.

Источник видео: FUBAG

Ответы на вопросы: какие виды сварки бывают: способы и классификации

Какой вид сварки легче всего освоить? СкрытьПодробнееЛегче всего научиться варить полуавтоматом. Проволока подается автоматически, вылет электрода постоянный, хорошо видно сварочную ванну (нет шлака).

Какой аппарат купить для гаража, дачи? СкрытьПодробнее

Зависит от будущих решаемых задач. Для сварки мангала, калитки — хватит простого ММА инвертора. Чтобы варить двери, ворота, теплицы — купите полуавтомат MIG. Если предстоит работать с нержавейкой или алюминием, используйте инвертор TIG AC/DC.

Для сварки мангала, калитки — хватит простого ММА инвертора. Чтобы варить двери, ворота, теплицы — купите полуавтомат MIG. Если предстоит работать с нержавейкой или алюминием, используйте инвертор TIG AC/DC.

Да, есть сварочное оборудование 2 в 1 или 3 в 1. В них сочетается ММА с MIG или TIG, или все три режима сразу. Купив такой аппарат, можно легко переключаться с одной задачи по сварке на другую.

Чем газовая сварка пропаном отличается от сварки ацетиленом? СкрытьПодробнееПо принципу выполнения — ничем. По характеристикам — у ацетилена температура факела достигает 3100 градусов, а у пропана — 2800º С. Если предстоит варить толстые металлы 4-5 мм — используйте ацетилен. Для сварки тонких трубок больше подойдет пропан

Взаимозаменяемы ли пропановая и ацетиленовые горелки? СкрытьПодробнее

Нет! У них разная форма мундштуков.

Остались вопросы

Оставьте Ваши контактные данные и мы свяжемся с Вами в ближайшее время

Обратная связь

Вернуться к списку

Последние тенденции в сварочных технологиях – чего ожидать в 2021 году и далее

Сварочное ремесло выдержало испытание временем, но это не означает, что инновации в этой области остановились. Всегда будут новые способы соединения металлов, и в этом руководстве от Vern Lewis Welding Supply мы рассмотрим некоторые последние тенденции в технологиях сварки и то, что они могут принести в будущем. Давайте начнем.

1. Совершенствование технологии лазерной сварки Лазерная сварка — один из самых новых и уникальных видов сварки в отрасли. Этот тип сварки использует чрезвычайно мощный лазерный луч для мгновенного плавления металлов и их сварки. Согласно статье Canadian Metalworking, лазерные сварщики в лабораторных условиях смогли развить мощность, превышающую 100 кВт, что позволяет мгновенно сваривать 50 мм стали за один проход.

Однако лазерная сварка по-прежнему сталкивается с некоторыми серьезными проблемами при сварке толстых металлов. Ниже 20 кВт лазеры могут проникать примерно в 1 мм металла на киловатт, но после 20 кВт потери в энергоэффективности уменьшают его примерно до 0,5 мм металла на киловатт.

Несмотря на то, что лазерная сварка, несомненно, будет использоваться даже больше в автоматизированной сварке, особенно в таких отраслях, как производство автомобилей, эти ограничения означают, что ее, возможно, придется использовать вместе с другими методами сварки при сварке очень толстых и плотных металлов. Тем не менее, исследования продолжаются, и дальнейшие прорывы могут и будут происходить, поэтому лазерная сварка наверняка будет горячей темой на долгие годы

2. Повышенный акцент на роботизированной и автоматизированной сварке Первый в мире робот был автоматическим сварочным аппаратом, использовавшимся в General Motors в 1962 — так что, хотя эта технология не совсем «новая», ее значение продолжает расти, особенно потому, что искусственный интеллект и более низкая стоимость вычислений делают автоматическую сварку еще более рентабельной.

На самом деле, по данным Международной федерации робототехники, на конец 2017 года насчитывалось более 2 миллионов действующих промышленных роботов, а к 2021 году это число приблизится к 3,8 миллионам, что составляет почти 80% общего темпа роста. .

Общая стоимость рынка роботизированной сварки во всем мире оценивается в 5,9 долларов США.5 миллиардов к 2023 году при среднегодовом темпе роста 8,91% (среднегодовой темп роста). Ожидается, что крупнейшие рынки, которые будут расти, включают Азиатско-Тихоокеанский регион, где такие страны, как Китай, Индия, Южная Корея и Япония, увеличивают инвестиции в робототехнику.

3. Усовершенствованная технология защиты рабочихСварочные технологии никогда не должны оставлять без внимания рабочих – и за последние несколько лет появилось больше информации об опасностях для здоровья, с которыми сталкиваются сварщики и рабочие, которые могут вдыхать опасные уровни сварочных газов. и дым.

В отчете IARC (Международное агентство по изучению рака) за 2017 год УФ-излучение от сварки и сварочных дымов отнесено к категории «канцерогенов группы 1», что означает, что они вызывают рак у людей.

Многие компании, производящие средства индивидуальной защиты для сварщиков, предпринимают шаги по созданию более совершенного защитного снаряжения, способного отфильтровывать пары, а также чрезвычайно легкие, ультратонкие частицы пыли, которые могут образовываться при сварке и могут проходить через большинство фильтров.

Используя усовершенствованные фильтры и респираторы с избыточным давлением, компании-поставщики сварочных материалов могут создавать средства индивидуальной защиты, которые позволят сварщикам избежать обычных канцерогенов и проблем с безопасностью и продолжать сварку в течение многих лет.

4. Виртуальная реальность для исследований и разработок и обучения сварщиковВиртуальная реальность (VR) использует гарнитуру для погружения зрителя в цифровой мир, и она в основном связана с видеоиграми, но ее можно использовать во многих отраслях. , включая сварку, кораблестроение и строительство небоскребов.

С помощью виртуальной реальности дизайнеры могут быстро моделировать виртуальные прототипы и исследовать их более физически, оптимизируя процесс итерации и прототипирования. В свою очередь, это может значительно ускорить строительство проекта.

В свою очередь, это может значительно ускорить строительство проекта.

VR также можно использовать для обучения, например, для обучения технике безопасности на рабочем месте, или даже для обучения начинающих сварщиков основам сварки в профессионально-технических училищах. Хотя ничто не сравнится с практическим опытом сварки, виртуальная реальность дает студентам и сварщикам новый способ увидеть мир и может быть очень полезна для различных целей обучения. В Vern Lewis Welding Supply мы используем эту технологию и предлагаем обучение сварке в виртуальной реальности.

Следите за тенденциями в области сварочных технологий – сейчас и в будущем!Надеемся, вам понравилась эта статья. Обязательно следите за тем, как эти технологии могут изменить сварку в будущем. Если у вас есть какие-либо вопросы по сварке, свяжитесь с нашей командой, и мы будем рады помочь.

Похожие сообщения

Изучите основы орбитальной сварки

Орбитальная сварка — это автоматизированный процесс, при котором электрод движется по орбите (или по кругу) вокруг трубы или трубы, в то время как свариваемый объект остается неподвижным. Опытный и сертифицированный сварщик программирует сварочный аппарат, сохраняя в памяти график сварки. Машина может быть запрограммирована на определенную скорость движения, силу тока, напряжение и…

Подробнее Изучите основы орбитальной сваркиПродолжить

В чем разница между сваркой, пайкой и пайкой?

Если вы изучаете сварку, у вас может возникнуть частый вопрос: в чем разница между сваркой, пайкой и пайкой? Итак, в этом руководстве мы рассмотрим эти различные процессы металлической столярки и подробно обсудим каждый метод, который поможет устранить…

Подробнее В чем разница между сваркой, пайкой и пайкой?Продолжить

Спасибо всем членам нашей команды!

Последние несколько месяцев были трудным и беспрецедентным временем для многих предприятий долины. В Vern Lewis Welding Supply нам посчастливилось продолжать служить нашему сообществу в течение этого времени, и мы не смогли бы сделать это без наших преданных сотрудников. Ваши усилия не остались незамеченными и ваши…

Подробнее Спасибо всем членам нашей команды!Продолжить

Краткий обзор холодной сварки

Холодная сварка не является новой концепцией. Археологи обнаружили инструменты, относящиеся к бронзовому веку, которые соединялись с помощью холодной сварки. В 1940-х годах этот процесс стал использоваться в наше время. Хотя этот процесс подходит не для всех типов металлов, он, безусловно, имеет свое место в современном мире…

Подробнее Краткий обзор холодной сваркиПродолжить

Знакомство с 6 передовыми технологиями сварки

Хотите оставаться на шаг впереди в мире сварочных технологий? Тогда обратите внимание на это всеобъемлющее руководство по передовым методам сварки.

От лазерной сварки до сварки трением с перемешиванием, от электронно-лучевой сварки до ультразвуковой сварки металлов и даже стыковой сварки оплавлением — в этой статье рассматриваются новейшие и лучшие методы получения высококачественных сварных швов с минимальной термической деформацией и максимальной эффективностью.

Узнайте о преимуществах и ограничениях каждого метода, а также об их применении в различных отраслях, включая аэрокосмическую, автомобильную и бытовую технику.

Независимо от того, являетесь ли вы опытным сварщиком или только начинаете, это руководство обязательно предоставит ценную информацию о передовых технологиях, формирующих будущее сварки.

Так зачем ждать? Погрузитесь и исследуйте захватывающий мир передовых технологий сварки уже сегодня!

Лазерное излучение нагревает обрабатываемую поверхность, и тепло направляется во внутреннюю диффузию посредством теплопередачи. Управляя шириной лазерного импульса, энергией, пиковой мощностью и частотой повторения, заготовка плавится, образуя определенную расплавленную ванну. 92, поверхность металла вогнута и образует «дырки» из-за нагрева, что приводит к сварке глубоким плавлением. Этот процесс характеризуется высокой скоростью сварки и высоким отношением глубины к ширине.

92, поверхность металла вогнута и образует «дырки» из-за нагрева, что приводит к сварке глубоким плавлением. Этот процесс характеризуется высокой скоростью сварки и высоким отношением глубины к ширине.

Технология лазерной сварки широко используется в высокоточных производственных отраслях, таких как автомобили, корабли, самолеты и высокоскоростные железные дороги. Это значительно улучшило качество жизни людей и подтолкнуло индустрию бытовой техники к эпохе точного производства.

В частности, создание компанией Volkswagen 42-метровой технологии бесшовной сварки значительно повысило целостность и устойчивость кузова.

Haier Group, ведущее предприятие по производству бытовой техники, с гордостью выпустила первую стиральную машину, изготовленную с использованием технологии лазерной бесшовной сварки.

Передовая лазерная технология может внести существенные изменения в жизнь людей.

2. Лазерная гибридная сварка Лазерная гибридная сварка сочетает в себе лазерную сварку и технологию сварки MIG для получения оптимального сварочного эффекта, высокой скорости сварки и отличной способности соединения сварных швов.

В настоящее время это самый передовой метод сварки.

К преимуществам лазерной гибридной сварки относятся высокая скорость, минимальная термическая деформация, малая площадь термического влияния, сохранение структуры металла и механических свойств сварного шва.

Лазерная гибридная сварка подходит не только для сварки автомобильных листовых конструкций, но и для многих других применений.

Например, когда эта технология используется в производстве бетононасосов и стрел мобильных кранов, эти процессы требуют использования высокопрочной стали, а традиционные технологии часто требуют дополнительных процессов, таких как предварительный нагрев, что увеличивает стоимость.

Кроме того, эту технологию можно применять при производстве рельсовых транспортных средств и обычных стальных конструкций, таких как мосты, топливные баки и т. д.

3. Сварка трением с перемешиванием Сварка трением с перемешиванием использует тепло трения и тепло пластической деформации в качестве источников тепла.

Сварка трением с перемешиванием (FSW) представляет собой процесс, при котором штифт цилиндрической или другой формы (например, цилиндр с резьбой) вставляется в соединение заготовки.

Сварочная головка вращается с высокой скоростью и трется о материал в месте соединения, вызывая повышение его температуры и размягчение.

В процессе сварки трением с перемешиванием заготовка должна быть надежно закреплена на задней подкладке. Сварочная головка вращается с высокой скоростью, при этом шов кромки заготовки перемещается относительно заготовки.

Выступающая часть сварочной головки входит в материал для трения и перемешивания, а ее буртик трется о поверхность заготовки для выделения тепла, которое используется для предотвращения перетекания пластика и удаления поверхностной оксидной пленки.

При сварке трением с перемешиванием в конце процесса образуется замочная скважина.

Эту замочную скважину обычно можно удалить или заделать другим методом сварки.

Сварка трением с перемешиванием предназначена для сварки различных материалов, таких как металлы, керамика и пластмассы.

Он имеет множество преимуществ, включая высококачественную сварку, минимальное количество дефектов, простоту механизации и автоматизации, стабильное качество и высокую рентабельность.

4. Электронно-лучевая сваркаЭлектронно-лучевая сварка (ЭЛС) — это тип метода сварки, в котором используется тепловая энергия, генерируемая путем ускорения и фокусировки электронного луча, бомбардирующего свариваемый материал в вакууме или в невакуумной среде.

Электронно-лучевая сварка (ЭЛС) широко используется в таких отраслях, как аэрокосмическая промышленность, атомная энергетика, национальная оборона, военная промышленность, автомобилестроение, электрические приборы и многих других благодаря своим преимуществам, таким как отсутствие электродов, снижение окисления, отличная повторяемость процесса и минимальная тепловая деформация.

Принцип работы электронно-лучевой сварки

Электроны высвобождаются из катода электронной пушки.

Под действием ускоряющего напряжения электроны разгоняются до скоростей от 0,3 до 0,7 скорости света и приобретают определенное количество кинетической энергии.

Электронный пучок высокой плотности затем может быть сфокусирован электростатической линзой и электромагнитной линзой электронной пушки.

Когда электронный луч попадает на поверхность заготовки, его кинетическая энергия преобразуется в тепловую энергию, в результате чего металл быстро плавится и испаряется.

Из-за паров металла под высоким давлением на поверхности заготовки быстро образуется небольшое отверстие, известное как замочная скважина.

При относительном движении электронного луча и заготовки жидкий металл обтекает замочную скважину и затвердевает, образуя сварной шов в задней части сварочной ванны.

Основные характеристики электронно-лучевой сварки

Результаты показывают, что электронный луч имеет сильное проникновение и высокую удельную мощность, что приводит к большому отношению глубины к ширине сварного шва, которое может достигать 50:1. Он способен сваривать материалы большой толщины за один проход с максимальной толщиной свариваемого материала до 300 мм.

Он способен сваривать материалы большой толщины за один проход с максимальной толщиной свариваемого материала до 300 мм.

Электронно-лучевая сварка также имеет преимущество хорошей доступности, высокой скорости сварки (обычно более 1 м/мин), небольшой зоны термического влияния, минимальной сварочной деформации и высокой точности структуры сварки. Энергию электронного луча можно регулировать для работы с широким диапазоном толщин металла, от 0,05 мм до 300 мм, без разделки, что делает его универсальным вариантом по сравнению с другими методами сварки.

Кроме того, электронно-лучевая сварка подходит для сварки различных материалов, особенно активных металлов, тугоплавких металлов и высококачественных заготовок.

5. Ультразвуковая сварка металлов Ультразвуковая сварка металлов представляет собой уникальный метод соединения одинаковых или разнородных металлов с использованием энергии механических колебаний ультразвуковой частоты. В отличие от других методов сварки, ультразвуковая сварка металлов не требует приложения электрического тока или высокотемпературного источника тепла к заготовке.

В отличие от других методов сварки, ультразвуковая сварка металлов не требует приложения электрического тока или высокотемпературного источника тепла к заготовке.

Вместо этого при статическом давлении энергия вибрации рамы преобразуется в работу трения, энергию деформации и ограниченное повышение температуры. Это приводит к металлургической связи между соединениями, создавая сварной шов в твердом состоянии без плавления основного металла.

Эффективно предотвращает разбрызгивание и окисление при контактной сварке.

Его можно использовать для одноточечной, многоточечной сварки и сварки короткой полосой таких материалов, как медь, серебро, алюминий, никель и другие цветные проволоки или листы. Сварочные аппараты широко используются для сварки проводов SCR, предохранителей, электрических проводов, полюсных наконечников литиевых батарей и наконечников.

Ультразвуковая сварка металлов использует высокочастотные вибрационные волны, которые передаются на свариваемую поверхность металла. Под давлением две металлические поверхности трутся друг о друга, образуя связь между молекулярными слоями.

Под давлением две металлические поверхности трутся друг о друга, образуя связь между молекулярными слоями.

К преимуществам ультразвуковой сварки металлов относятся скорость, энергоэффективность, высокая прочность плавления, хорошая проводимость, отсутствие искр и процесс, аналогичный холодной обработке. Однако его недостатки заключаются в том, что свариваемые металлические детали не должны быть слишком толстыми (как правило, не более 5 мм), пятно сварки не должно быть слишком большим, и необходимо прикладывать давление.

6. Стыковая сварка оплавлениемПринцип стыковой сварки оплавлением заключается в использовании аппарата для стыковой сварки для приведения в контакт двух концов металла. Прикладывают низкое напряжение и большой ток, нагревая металл до определенной температуры, пока он не станет мягким. Сварное соединение формируется путем приложения осевого давления и ковки.

Принцип стыковой сварки оплавлением заключается в использовании аппарата для стыковой сварки для приведения в контакт двух концов металла. Применяется низкое напряжение и большой ток, в результате чего металл нагревается до определенной температуры и становится мягким. Затем выполняется осевая ковка давлением для создания стыкового сварного соединения.

Применяется низкое напряжение и большой ток, в результате чего металл нагревается до определенной температуры и становится мягким. Затем выполняется осевая ковка давлением для создания стыкового сварного соединения.

Две свариваемые детали удерживаются на месте двумя зажимными электродами, которые затем перед контактом подключаются к источнику питания. При перемещении подвижного зажима две торцевые поверхности деталей слегка соприкасаются, что приводит к их электризации и нагреву.

В результате возникает искра, которая образует вспышку, когда точка контакта взрывается из-за жидкого металла, образующегося при нагреве. Поскольку подвижное приспособление продолжает двигаться, вспышка продолжает происходить, нагревая оба конца деталей.

Как только они достигают желаемой температуры, концы двух заготовок выдавливаются, а мощность сварки отключается, затвердевая вместе. Сопротивление соединения используется для нагрева сварного соединения, в результате чего точка контакта вспыхивает и расплавляет металл на торце сварного соединения.

Конструкциям придается наиболее оптимальная форма, рассчитанная на необходимую нагрузку. Сварочные технологии позволяют значительно уменьшить вес соединительных элементов в сварных узлах, использовать тонкостенные металлоконструкции, исключить перерасход материалов на литники и прибыли, уменьшить припуски на механическую обработку при замене литья, свести до минимума даже незначительные дефекты и брак.

Конструкциям придается наиболее оптимальная форма, рассчитанная на необходимую нагрузку. Сварочные технологии позволяют значительно уменьшить вес соединительных элементов в сварных узлах, использовать тонкостенные металлоконструкции, исключить перерасход материалов на литники и прибыли, уменьшить припуски на механическую обработку при замене литья, свести до минимума даже незначительные дефекты и брак.

При изготовлении аналогичных кузнечно-штампованных и литых деталей срок работы возрастет в два раза. Тонна сложных сварных конструкций обойдется производителю в 1,5–2 раза дешевле, а их себестоимость за счет снижения веса и расхода материалов в 1,3–1,6 раза меньше, чем в литейном производстве. При этом неизменными остаются такие важные характеристики, как долговечность и износостойкость.

При изготовлении аналогичных кузнечно-штампованных и литых деталей срок работы возрастет в два раза. Тонна сложных сварных конструкций обойдется производителю в 1,5–2 раза дешевле, а их себестоимость за счет снижения веса и расхода материалов в 1,3–1,6 раза меньше, чем в литейном производстве. При этом неизменными остаются такие важные характеристики, как долговечность и износостойкость.

Как правило, увеличивается производительность труда и прибыльность бизнеса.

Как правило, увеличивается производительность труда и прибыльность бизнеса.

В основе классификации лежит вид используемого горючего газа.

В основе классификации лежит вид используемого горючего газа. Классифицируется по виду источника нагрева.

Классифицируется по виду источника нагрева. Классифицируется по форме сварного соединения.

Классифицируется по форме сварного соединения.