Ножевые стали сравнение: Ножевые стали. Сравнение и рейтинг.

alexxlab | 16.01.1991 | 0 | Разное

в чем отличия? — messermeister

25.03.2016

Качеству стали при выборе ножа уделяется большое внимание. Пожалуй, не меньше, чем бренду. Действительно, именно материал лезвия влияет на то, как нож проявит себя в деле.

Современные производители используют десятки различных сплавов, которые состоят из железа, углерода и легирующих добавок. Именно последние – а также термообработка и прокатка – определяют класс стали и ее характеристики.

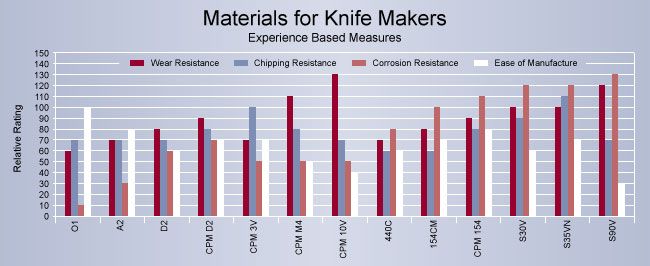

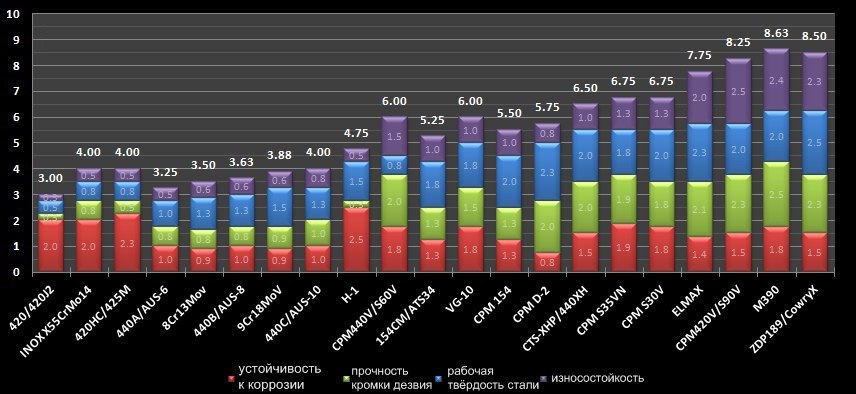

Основные характеристики сталей

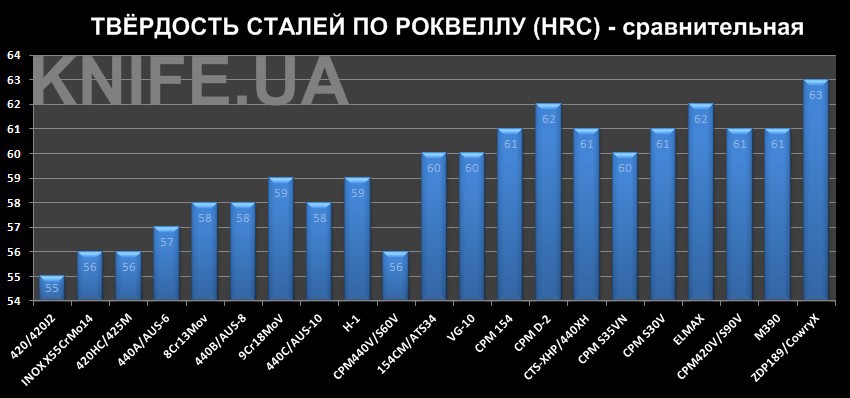

1 – Твердость: измеряется по шкале Роквелла и показывает степень сопротивления металла деформации в результате внешнего воздействия.

2 – Жесткость: устойчивость к образованию сколов и трещин.

3 – Износоустойчивость: стойкость к воздействию абразивов и адгезивов (определяется, в первую очередь, химическим составом).

4 – Устойчивость к коррозии – то есть образованию ржавчины под воздействием влаги и соли.

5 – Сохранение остроты: устойчивость к затуплению и образованию заломов на кромке.

Увы, но даже ультра премиальные сплавы не способны обладать идеальным сочетанием всех этих характеристик: на первый план выходят, от силы, одна-две. Поэтому здесь всегда приходится идти на компромисс.

Мы предлагаем вам подборку наиболее популярных сталей различного класса.

Стали ультра-премиум-класса

1 – М390. Сравнительно новая порошковая сталь уникальной обработки с высоким содержанием хрома, выпускаемая австрийской компанией Bohler-Uddeholm. Обладает повышенной жесткостью, устойчивостью к коррозии и износу. Лезвие из такой стали труднее поддается заточке, зато сохраняет ее максимально долго.

Пример: складной нож Emerson Tanto Crabon (Zero Tolerance).

2 – ZDP-189. Также появилась на рынке сравнительно недавно и производится Hitachi. Обладает максимальной твердостью (до 66 HRC) – за счет повышенного содержания углерода и хрома. Как и в случае с предыдущей маркой, лезвие из ZDP-189 трудно заточить без специальных приспособлений, но заточка сохраняется очень долго. Минус – низкая устойчивость к коррозии.

Обладает максимальной твердостью (до 66 HRC) – за счет повышенного содержания углерода и хрома. Как и в случае с предыдущей маркой, лезвие из ZDP-189 трудно заточить без специальных приспособлений, но заточка сохраняется очень долго. Минус – низкая устойчивость к коррозии.

Пример: складной нож Dragonfly 2 Green (Spyderco).

3 – Elmax. Порошковый сплав с высоким содержанием хрома, молибдена и ванадия. У стали почти идеальный баланс характеристик: она очень стойкая к износу и коррозии, при этом ее легко затачивать, и лезвие надолго остается острым. Выпускается Bohler-Uddeholm.

Пример: складной нож Hinderer Black Scale Folder (Zero Tolerance).

4 – CTS-XHP. Порошковая сталь с высокими показателями твердости и сохранения изначальной заточки. Но сам процесс затачивания довольно трудоемкий. Производится американской компанией Carpenter.

Пример: складной нож Recon 1 Clip (Cold Steel).

Стали премиум-класса

1 – CPM S110V. Высоколегированная порошковая мартенситная сталь с высоким содержанием углерода, хрома и ванадия, а также добавлением ниобия. Обладает высокими показателями антикоррозийной устойчивости, устойчивости к износу и сохранением режущей способности при относительно сложной заточке. Производится американской компанией Crucible Industries LLC.

Пример: складной нож Manix 2 (Spyderco).

2 – CTS-204P. Порошковый сплав с высоким содержанием хрома и уникальной воздушной закалкой. Результат – высокая прочность, износоустойчивость и сопротивление коррозии. Легка в обработке (полировке), что позволяет использовать ее для кастомных и даже серийных ножей. Производится Carpenter CTS.

Пример: складной нож KVT Flipper Sinkevichs Design (Zero Tolerance).

3 – CPM S35VN. Улучшенная версия стали популярной стали S30V, выпускаемой компанией Crucible. Мелкозернистая, с добавлением ниобия, что придает повышенную жесткость и устойчивость к коррозии в сочетании с легкой заточкой. Пример: складной нож Native 5 Lightweight FRN (Spyderco).

Мелкозернистая, с добавлением ниобия, что придает повышенную жесткость и устойчивость к коррозии в сочетании с легкой заточкой. Пример: складной нож Native 5 Lightweight FRN (Spyderco).

4 – CTS-XHP. Высокоуглеродистая порошковая сталь с добавлением хрома. Обладает улучшенной чистотой и прочностью сплава (за счет воздушной закалки). Высокие показатели твердости, устойчивости к коррозии, легкости и сохранения заточки. Одна из самых дорогих и универсальных сталей: используется как для тактических, так и кухонных ножей. Пример: складной нож Marcin Slysz Bowie (Spyderco).

Стали класса Hi-End

1 – 8Cr14MoV. Одна из лучших китайских сталей с высоким содержанием углерода и хрома. За счет увеличенного (по сравнению с предыдущей) содержания хрома обладает высокой жесткостью и антикоррозийностью. Показатели твердости – средние (56-58 HRC), хорошая режущая способность.

Пример: фиксированный нож Burnley Obake (CRKT).

2 – NIOLOX (1.4153.03 Stainless Steel (SB1 steel)). Легированная углеродистая сталь с добавлением хрома, молибдена, ниобия и ванадия. Обладает мелкозернистой структурой и высокими показателями твердости (58-63 HRC). Жесткая и упругая, устойчивая к ржавчине и агрессивным воздействиям, с превосходной режущей способностью. Легко затачивается и надолго сохраняет изначальную остроту.

Пример: складной нож Mike One Outdoor (Pohl Force).

3 – 154CM. Японская сталь, схожая по характеристикам с S30V. Достаточно жесткая и устойчивая к коррозии, с долгим сохранением заточки. Легкость заточки – средняя.

Пример: складной нож Black Folder (Zero Tolerance).

4 – ATS-34. Высокоуглеродистая сталь, аналогичная предыдущей и также выпускаемая в Японии – компанией Hitachi. Также содержит хром, обладает высокой антикоррозийной способностью, идеально сохраняет заточку и противостоит сколам и трещинам.

Пример: складной нож Alum Socom Delta SE (Microtech).

5 – D2. «Полу-нержавеющая» инструментальная сталь с низким содержанием хрома, но достаточно хорошими показателями антикоррозийности и сохранения заточки. За счет высокой жесткости затачивается с трудом и только при помощи специальных инструментов.

Пример: складной нож SR 1 Aluminum (Lionsteel).

6 – VG-10. Японская сталь с высоким содержанием хрома и ванадия. Очень твердая и отлично сохраняющая заточку, но подверженная сколам и трещинам.

Пример: складной нож Vulcan (SOG).

7 – h2. Японская сталь, выпускаемая компанией Moyodo Metals. Одна из лучших в плане антикоррозийности, но и достаточно дорогая. Минус – слабое сохранение режущей способности. Идеальная для ножей для дайвинга и рыбалки.

Пример: складной нож Pacific Salt (Spyderco).

8 – Bohler N690Co. Легированная мартенситная сталь производства Bohler-Uddeholm. Показатель твердости – 60 HRC, однородная структура с добавлением хрома, кобальта, молибдена, ванадия, марганца и кремния. За счет состава обладает высокой прочностью, жесткостью, упругостью, устойчивостью к износу и агрессивным средам. Высокие антикоррозийные свойства и сохранение изначальной остроты. Подходит для экстремальных условий.

Легированная мартенситная сталь производства Bohler-Uddeholm. Показатель твердости – 60 HRC, однородная структура с добавлением хрома, кобальта, молибдена, ванадия, марганца и кремния. За счет состава обладает высокой прочностью, жесткостью, упругостью, устойчивостью к износу и агрессивным средам. Высокие антикоррозийные свойства и сохранение изначальной остроты. Подходит для экстремальных условий.

Пример: фиксированный нож Shrapnel OG (Extrema Ratio).

Стали среднего класса

1 – 440C. Одна из самых массовых сталей, которая используется в складных карманных ножах. Обладает самым высоким содержанием углерода и хрома. Достаточно жесткая, устойчивая к коррозии и износу, простая в заточке.

Пример: складной нож Direkt (Boker Plus).

2 – AUS-8. Японский аналог 440С со схожими характеристиками, но чуть хуже сохраняющий заточку.

Пример: универсальный нож Anchorage Pro Skinner Cocobolo (Boker Plus).

3 – CTS-BD1. По характеристикам схожа с AUS-8 и 8Cr13MoV, но содержит больше хрома. Следовательно, более устойчива к ржавчине и лучше держит заточку. Выпускается компанией Carpenter.

Пример: складной нож Spartan (Cold Steel).

4 – 420HC. Высокоуглеродистая сталь с повышенной твердостью и исключительной устойчивостью к коррозии. При должной обработке, обладает превосходными показателями – несмотря на сравнительно низкую цену.

Пример: складной нож Eco Lite Red (Buck).

5 – 440A. Аналогична 420HC, но отличается более высоким содержанием хрома, улучшенной износоустойчивостью и сохранением заточки. Минус – более низкая устойчивость к коррозии.

Пример: складной нож Black Spear (Boker Magnum).

6 – 12С27 (Sandvic 12C27). Мартенситная сталь с высоким содержанием хрома и низким уровнем примесей. Одна из самых сбалансированных по характеристикам сталей, которая используется для всех видов ножей.

Пример: складной нож Sanglier 8VRI (Opinel).

Стали класса Low-End

420 и 420J. Обладают более низким содержанием углерода, хуже держат заточку и сопротивляются износу. Среди неоспоримых плюсов – низкая цена, универсальность, устойчивость к коррозии.

Пример: фиксированный нож Seach Rescue (Smith Wesson).

В заключение добавим: марка стали – важный, но не единственный показатель качества ножа. На него влияют также технология обработки, качество сборки и другие факторы. В этом плане обращать внимание на бренд иногда полезнее: у разных марок технология обработки одних и тех же сталей может различаться.

Краткий обзор ножевых сталей

Известно, что нож всегда был спутником человека (помните об этом, отвечая на вопрос – зачем тебе нож?)). Также известно, что первые люди изготавливали ножи, откалывая и отслаивая кусочки камня, чтобы получить режущую кромку. Иногда они прикрепляли эти кусочки к деревяшке, чтобы получить копье или топор.

Также известно, что первые люди изготавливали ножи, откалывая и отслаивая кусочки камня, чтобы получить режущую кромку. Иногда они прикрепляли эти кусочки к деревяшке, чтобы получить копье или топор.

Естественно, со временем человек открыл новые и лучшие материалы для изготовления ножей. По мере развития технологий совершенствовались и ножи. Камень стал медью. Затем в ход пошли бронза, сплав меди и олова. Затем в ход пошло железо. Затем сталь, сплав железа и углерода. В некоторых частях света для изготовления ножей использовали даже экзотические материалы, такие как осколки метеорита. Приобретая новый нож, вы хотите принять взвешенное решение, независимо от того, планируете ли вы использовать этот инструмент для выполения хозяйственных работ, выживания, решения секретных тактических задач. В следующем материале мы расскажем о деталях, которые вам необходимо знать.

При выборе различных характеристик для клинков ножей, вам может потребоваться рассмотреть несколько различных атрибутов. Например, улучшение одного атрибута обычно ухудшает другой. Также важно иметь в виду, что ни одна сталь для ножей не справляется со всеми задачами. Как правило, стали, предназначенные для удержания кромки, становятся более хрупкими. Сталь, предназначенная для рубки, часто обладает меньшей коррозионной стойкостью. Иногда имеет смысл носить с собой более одного ножа (резать, рубить или колоть). Учитывая это, ниже приведены свойства сталей и их описания.

Например, улучшение одного атрибута обычно ухудшает другой. Также важно иметь в виду, что ни одна сталь для ножей не справляется со всеми задачами. Как правило, стали, предназначенные для удержания кромки, становятся более хрупкими. Сталь, предназначенная для рубки, часто обладает меньшей коррозионной стойкостью. Иногда имеет смысл носить с собой более одного ножа (резать, рубить или колоть). Учитывая это, ниже приведены свойства сталей и их описания.

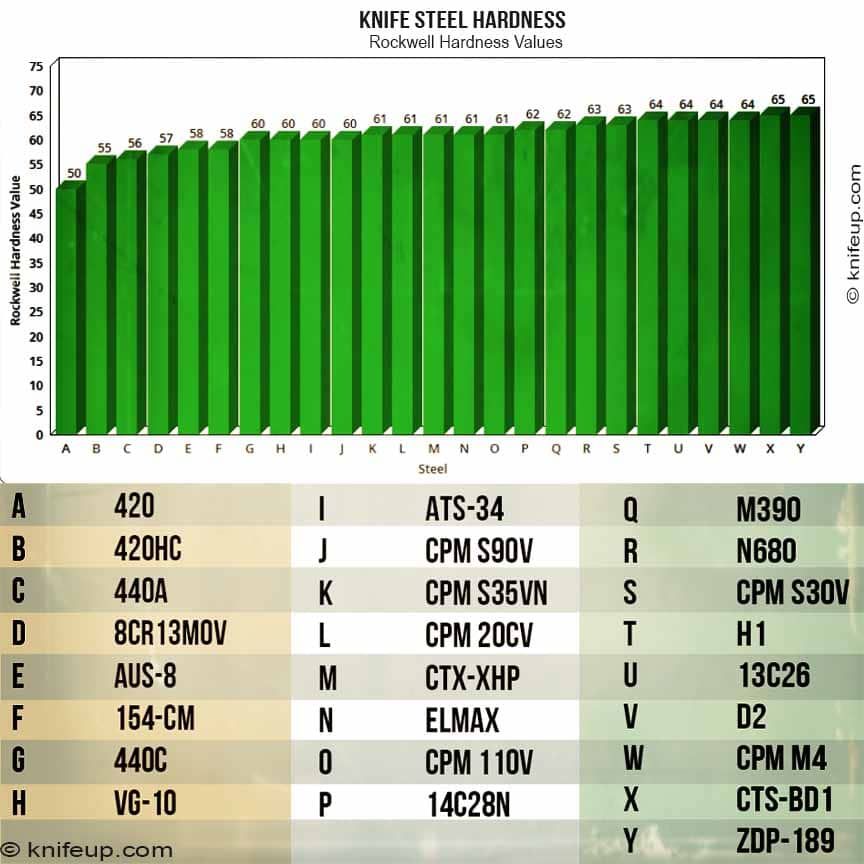

Твердость:

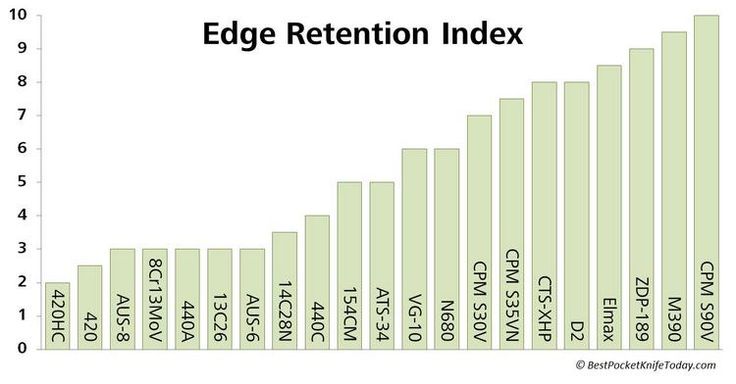

Это, возможно, самое частое, что вы слышите. Твердость в ножевых сталях соотносится с прочностью. Она представляет собой способность сопротивляться деформации и измеряется по шкале Роквелла С (HRC). Большинство ножевых лезвий попадают в диапазон от 56 до 60. Чем тверже сталь, тем труднее ее затачивать.

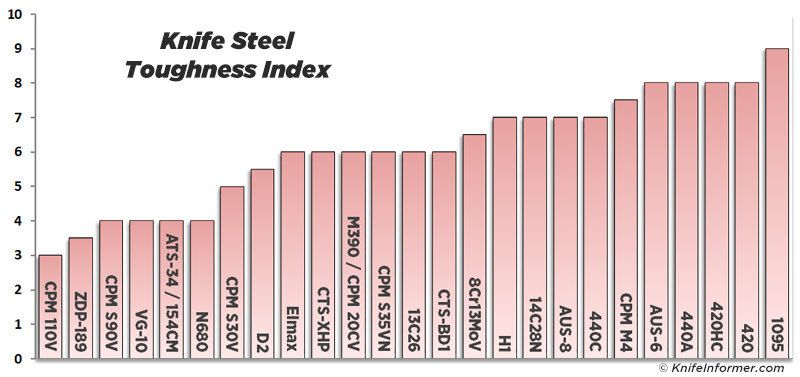

Вязкость:

Этот показатель используется для описания способности противостоять повреждениям, таким как сколы и трещины. Лезвие со сколом не так-то просто вернуть в обычное состояние. Твердость и вязкость прямо противоположны друг другу. В общем, чем тверже сталь, тем менее прочной (или более хрупкой) она может быть. Высокоуглеродистые стали компенсируют этот баланс, жертвуя некоторой коррозионной стойкостью.

Твердость и вязкость прямо противоположны друг другу. В общем, чем тверже сталь, тем менее прочной (или более хрупкой) она может быть. Высокоуглеродистые стали компенсируют этот баланс, жертвуя некоторой коррозионной стойкостью.

Износостойкость:

Это сопротивление истиранию (а также адгезии). Этот показатель обычно коррелирует с твердостью. Чем тверже сталь, тем меньше она изнашивается, хотя легирующие материалы (для не твердых сталей) вносят большой вклад в это свойство.

Коррозионная стойкость:

Это способность противостоять ржавчине, вызванной воздействием окружающей среды, такой как влажность, влага и соль. Это свойство оказывает наибольшее влияние на общие характеристики кромки, поскольку легирующий материал (хром) может снизить прочность и способность удерживать острую кромку. Настоящее нержавеющее лезвие имеет содержание хрома не менее 14%. D2 является примером полунержавеющего лезвия с содержанием хрома 12%, в то время как такая сталь, как M4, далека от нержавеющей – 4% (ее часто называют инструментальной или высокоуглеродистой сталью).

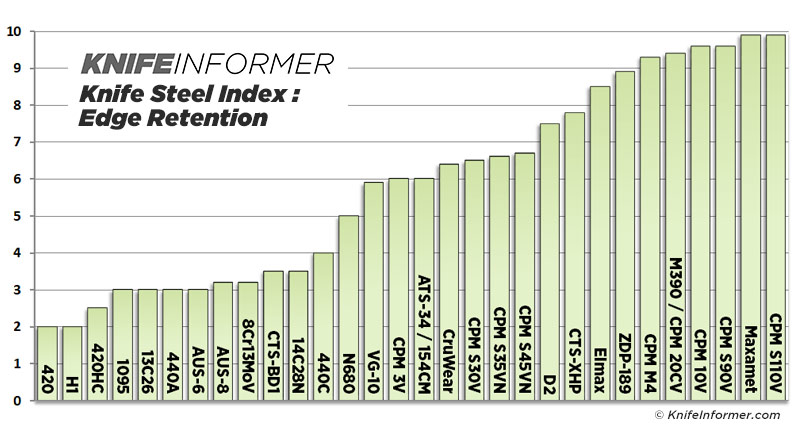

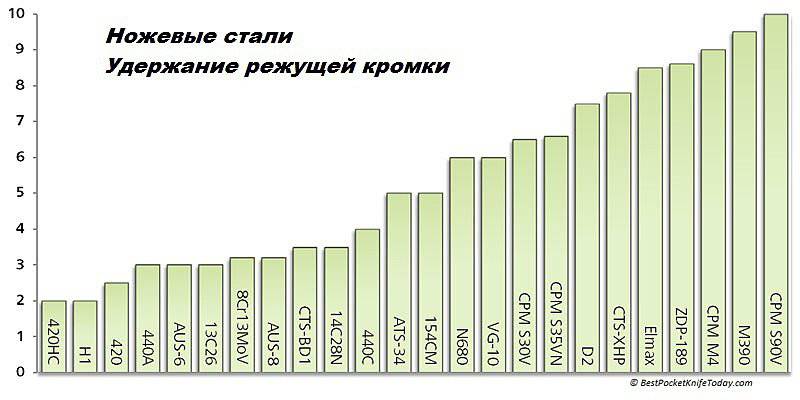

Сохранение кромки:

Наконец, свойство, присущее самому инструменту, – сохранение кромки – это способность кромки ножа сохранять свою остроту при использовании. Это баланс между другими свойствами и определением того, как вы будете использовать нож. Это определит, какие свойства важны при выборе материала для ножа.

Интересно, что кромка состоит из крошечных, очень твердых стеклоподобных структур, называемых карбидами, которые обнажаются при заточке и создают микроскопический “лес” зубьев. 3D-изображение поперечного сечения этой структуры похоже на палочки для пикировки. Для получения наилучшей режущей кромки современные стали пытаются создать сбалансированный продукт с наибольшим количеством непересекающихся карбидов. Это подводит нас к следующей теме – общие типы сталей.

Сталь, используемая для изготовления лезвий ножей, делится на три общие категории: инструментальная сталь, углеродистая сталь и нержавеющая сталь.

Инструментальная сталь

Эта сталь – закаленная легированная сталь, которая используется в режущих инструментах, гаечных ключах и, конечно, в лезвиях наших карманных ножей. Молибден, вольфрам и другие легирующие элементы придают этой стали прочность, твердость и износостойкость.

Молибден, вольфрам и другие легирующие элементы придают этой стали прочность, твердость и износостойкость.

Углеродистая сталь

Этот тип стали назван по количеству углерода в сплаве (низкое, среднее или высокое). Углерод хорошо закаляется, поэтому из этой стали изготавливают лезвия для тяжелых работ, например, топоры и мачете. Высокоуглеродистая сталь также часто используется для изготовления ножей, поскольку она хорошо держит кромку и легко затачивается. Недостатком является то, что ножи из этого материала требуют более тщательного ухода, поскольку они не так хорошо противостоят коррозии, как нержавеющая сталь.

Нержавеющая сталь

Эта сталь – один из самых популярных видов стали для клинков ножей. Добавление не менее 14% хрома помогает этой стали противостоять коррозии. Однако в определенных условиях они окрашиваются и не держат такую острую кромку, как высокоуглеродистая сталь.

Современный метод получения стальных сплавов называется порошковой металлургией. Расплавленная сталь распыляется в жидкий азот, в котором сталь мгновенно замораживается. Затем порошок очищается, сортируется по размеру (удаляются крупные частицы и загрязнения), а идеальный порошок спекается (нагревается до температуры чуть ниже точки плавления) в горячем прессе высокого давления для затвердевания стали. Лезвия из сплава, изготовленные таким способом, обладают превосходной способностью удерживать кромку. Совсем недавно многие современные производители сталей усовершенствовали этот процесс, создавая порошковые стали в криогенных камерах.

Расплавленная сталь распыляется в жидкий азот, в котором сталь мгновенно замораживается. Затем порошок очищается, сортируется по размеру (удаляются крупные частицы и загрязнения), а идеальный порошок спекается (нагревается до температуры чуть ниже точки плавления) в горячем прессе высокого давления для затвердевания стали. Лезвия из сплава, изготовленные таким способом, обладают превосходной способностью удерживать кромку. Совсем недавно многие современные производители сталей усовершенствовали этот процесс, создавая порошковые стали в криогенных камерах.

Из чего еще можно изготовить лезвие ножа?

Экзотические материалы

Наконец, у нас есть экзотические материалы. Некоторые нестальные материалы, такие как керамика и титан, также используются для изготовления лезвий ножей, как и кустарный дамаск и сан-май, которые представляют собой ламинированные или слоистые стали.

Керамические лезвия

Керамические лезвия изготавливаются путем обжига и прессования порошкообразного диоксида циркония. Они прекрасно держат кромку и не ржавеют, но их недостатком является хрупкость. К тому же, они легче скалываются и ломаются.

Они прекрасно держат кромку и не ржавеют, но их недостатком является хрупкость. К тому же, они легче скалываются и ломаются.

Титановые лезвия

Титан – металл, который принято считать экзотическим материалом для лезвий ножей. Более прочные, легкие и устойчивые к коррозии, ножи из титана могут быть также дорогими, но они являются популярным выбором для ножей для дайвинга. Они отлично держат кромку, но обычно их приходится подтачивать, а не затачивать традиционными способами.

Дамасская сталь

Мастера создают дамасскую сталь, узорчатую сталь, путем сваривания молотом полос стали и железа с последующим многократным нагревом и ковкой. Сегодня большинство мастеров выбирают для изготовления узорчатой стали два-три сплава, которые хорошо сочетаются друг с другом. Сварка различных сплавов смешивает качества этих сплавов вместе, и эти различные сплавы могут способствовать абразивному, пилящему действию лезвия, действуя как микросеррейтор. Часто такие ножи являются предметом коллекционирования.

Большинство настоящих дамасских ножей изготавливаются из высокоуглеродистой стали и более подвержены ржавчине. В последние годы такие компании, как Damasteel, создали нержавеющий порошковый дамаск, который лучше соответствует потребностям пользователей, использующих нож ежедневно.

Сан-май – это японский термин, означающий три слоя. Чтобы создать сан-май, вы создаете “стальной сэндвич”, сваренный вместе с помощью кузнечной сварки, подобно дамасской стали, но без многократного складывания. Часто сан-май состоит из высокоуглеродистой (более твердой) сердцевины, зажатой между двумя низкоуглеродистыми (более мягкими) внешними слоями, создавая прочное, но гибкое оружие для самурая или высококлассный поварской нож.

Суперстали

Существуют стали, которые относятся к категории “суперстали”. К суперсталям относятся не только порошковые стали, но и стали нового поколения, такие как M390, S90V и 20CV.

Покрытия и отделка лезвий

Самым ранним видом покрытия была “воронение”. Это процесс, который помогает защититься от коррозии. При хорошем исполнении он также позволяет получить великолепный цветовой рисунок.

Это процесс, который помогает защититься от коррозии. При хорошем исполнении он также позволяет получить великолепный цветовой рисунок.

Причин для нанесения покрытия на лезвия в наши дни множество: улучшение эксплуатационных характеристик, внешнего вида или свойств самого покрытия. Тефлоновые покрытия черно-земного цвета существуют для военных применений, а некоторые порошковые покрытия создают лучшую текстуру для специальных работ или лучшей коррозионной стойкости.

Какая сталь лучше?

Не существует “лучшей” стали для лезвия ножа. Вместо этого выбирайте нож по его назначению. Примите во внимание предполагаемое использование вашего ножа. Выбор материала для лезвия зависит от его использования.

Хотя высокоуглеродистая сталь очень острая, вы должны тщательно следить за ее чистотой и сухостью. Кроме того, ее необходимо часто смазывать маслом.

Если это будет ваш нож для подводного плавания, то коррозионная стойкость будет иметь первостепенное значение.

Вы много ходите по тропам каждое лето, вырубая подлесок, чтобы найти идеальное место для кемпинга? В этом случае прочность – это то, что вам нужно.

Если это ваш нож EDC (повседневного ношения), и вы используете его для таких задач, как вскрытие упаковок, обрезание нитки на рубашке или обрезка ветки, вам нужен нож, который хорошо держит кромку, но легко затачивается.

Не зацикливайтесь на поиске лучшего типа стали для конкретного применения. Современные производители стали создают запатентованные смеси сплавов, а ножевые компании манипулируют используемой сталью, закаляя ее путем термообработки и отпуска, а иногда используя специальные виды отделки, чтобы придать клинкам нужные им качества. Таким образом, клинок, изготовленный из одной и той же стали двумя разными ножевыми компаниями, может иметь совершенно разные свойства, особенно в плане легкости заточки. К счастью, большинство производителей ножей указывают качества каждой модели на своем сайте или в каталоге.

В действительности, большинство современных сталей работают достаточно хорошо, чтобы начинающий покупатель ножа обращал больше внимания на то, как нож управляется, и на его предполагаемое использование. Форма клинка (и рукоятки) также играет большую роль в определении характеристик ножа.

Форма клинка (и рукоятки) также играет большую роль в определении характеристик ножа.

Ознакомьтесь с доступными типами материалов лезвия, а затем возьмите нож в руки. Он должен хорошо лежать и ощущаться в руке, пока вы пантомимой показываете движения, для которых вы будете его использовать. А затем откиньтесь назад и наслаждайтесь ножом… и подумайте о том, как далеко шагнули технологии.

Блог » Виды и особенности ножевых марок стали

Поскольку сталь — это сплав железа и углерода, к которому могут быть добавлены некоторые другие примеси, разновидностей стали существует огромное множество. Естественно, в зависимости от точного состава, и качества разных марок этого металла существенно разнятся. Сегодня мы немного поговорим об особенностях наиболее популярных марок стали, которые используются в ножевом производстве. С учетом этих особенностей, вы сможете подобрать себе нож с такими характеристиками, которые наиболее полно будут соответствовать вашим запросам.

Не вся сталь используется для производства ножей. Ведь чтобы стать действительно подходящим материалом, она должна иметь определенные качества, которые были бы сбалансированы по отношению друг к другу. Одна из важных характеристик — это твердость металла. Она определяет способность стали противостоять деформации во время разрезания ножом других материалов. Измерить твердость можно разными способами. Соответственно, и единиц измерения существует несколько. Один из наиболее распространенных вариантов — использование шкалы Роквелла. Этот метод предполагает вдавливание в металл алмазной пирамидки под определенной нагрузкой и замер оставшегося оттиска. Основным элементом, влияющим на твердость, является углерод. Чем его больше, тем тверже получается металл. Однако, он также становится более восприимчивым к ржавчине, что для ножа уже не хорошо. Во многом, от твердости зависит износостойкость стали. Во время использования ножа, от него постоянно отделяются микрочастицы металла. Если износостойкость низкая, то режущая кромка быстро стирается, нож не только становится тупым, но и деформируется.

Если износостойкость низкая, то режущая кромка быстро стирается, нож не только становится тупым, но и деформируется.

Прочность — еще одна важная характеристика металла. Речь идет о прочности металла на изгиб, необходимой, чтобы он остался невредимым после падения на пол, при неравномерном распределении нагрузок на отдельные части лезвия. В связи с этим, важно учитывать вязкость металла — его способность выдерживать импульсные нагрузки.

Три категории стали

Однако все эти характеристики не слишком понятны без конкретных примеров. Итак, марки сталей, которые используются для ножей, условно можно разделить на три категории. Основным фактором для их разделения служит процентное содержание углерода, от которого и зависят основные характеристики сплава.

Первая

В первую категорию входят стали с низким процентом углерода и не стабилизированные в достаточной мере легирующими добавками. На больших фабриках они используются для бюджетных моделей ножей. К данной категории относятся такие марки как 440А, 420 и 420НС, AUS-6, Sandvik 12C27. Главное преимущество всех сталей этой группы в том, что они имеют высокий уровень сопротивления коррозии. Ножи из таких сплавов хорошо подходят для использования в сырых условиях, могут использоваться для дайвинга, в том числе, и в соленой воде. Но все они слишком мягкие, чтобы нож мог долго оставаться острым. И в случае работы с твердыми материалами, их придется слишком часто затачивать. Сталь 440А содержит не более 0,75% углерода, 16-18% хрома, 1% марганца и 0,75% молибдена, закаливается до 55-57HRC. Если на ноже указано только число 440 без буквенного обозначения, речь также идет о стали 440А, как самой дешевой из своего семейства. Сплав 420HC содержит 0,46% углерода, 13% хрома, 0,3% ванадия, по 0,4% молибдена и кремния. Закалка этого металла производится в рамках 52-55HRC. Шведским аналогом этой марки является сталь Sandvik 12C27.

К данной категории относятся такие марки как 440А, 420 и 420НС, AUS-6, Sandvik 12C27. Главное преимущество всех сталей этой группы в том, что они имеют высокий уровень сопротивления коррозии. Ножи из таких сплавов хорошо подходят для использования в сырых условиях, могут использоваться для дайвинга, в том числе, и в соленой воде. Но все они слишком мягкие, чтобы нож мог долго оставаться острым. И в случае работы с твердыми материалами, их придется слишком часто затачивать. Сталь 440А содержит не более 0,75% углерода, 16-18% хрома, 1% марганца и 0,75% молибдена, закаливается до 55-57HRC. Если на ноже указано только число 440 без буквенного обозначения, речь также идет о стали 440А, как самой дешевой из своего семейства. Сплав 420HC содержит 0,46% углерода, 13% хрома, 0,3% ванадия, по 0,4% молибдена и кремния. Закалка этого металла производится в рамках 52-55HRC. Шведским аналогом этой марки является сталь Sandvik 12C27.

Это простая, но качественная сталь. Ее отличительная черта — высокая степень чистоты, которая достигается благодаря технологичной обработке сплава. Содержание в такой стали углерода составляет 0,6%, хрома — 13,5%, марганца и кремния — 0,4%. Из стали Sandvik производятся многие модели ножей Morakniv.

Содержание в такой стали углерода составляет 0,6%, хрома — 13,5%, марганца и кремния — 0,4%. Из стали Sandvik производятся многие модели ножей Morakniv.

Вторая

Вторая группа — это стали с качеством Hi-end. В нее входят марки 440С, AUS-8, 8Cr13MoV, Sandvik 14C28N, VG-10. Они немного хуже справляются с противостоянием коррозии, поскольку уровень углерода в этих сплавах выше, но зато могут закаливаться до большей твердости и обладают более высокой износостойкостью. В сталь 440С добавлено 0,95-1,2% углерода, 16-18% хрома, 0,75% молибдена, по 1% марганца и кремния. Ее твердость составляет около 58-60HRC. Хотя следует учитывать, что испанская сталь этой же марки может быть несколько мягче. Сталь 440С используется для многих карманных ножей и при неплохих рабочих качествах является доступным по цене материалом. Широко использует такую марку стали компания Ganzo. Схожими с ней качествами обладает марка AUS-8. В такой стали содержится 0,7-0,75% углерода, 13-14,5% хрома, 0,49% никеля, 0,5% марганца, 1% кремния. Твердость закалки — 58HRC. Но нужно отметить, что хорошо работать с этой японской сталью умеют только японцы.

Твердость закалки — 58HRC. Но нужно отметить, что хорошо работать с этой японской сталью умеют только японцы.

Марка 8Cr13MoV по сравнению с AUS-8 содержит больше углерода — 0,8%, и примерно такие же пропорции других легирующих добавок. Сталь закаливается до 58-59HRC. В целом, соотношение стоимости и качества у данной марки достаточно выгодное. А умелая обработка позволяет получить очень практичные ножи, например, как у бренда Spyderco.

Сталь Sandvik 14C28N имеет шведское происхождение. Разработку этого сплава заказала компания Kershaw, пожелавшая улучшить сплав 13C26. В итоге, в сталь включено 0,62% углерода, 14% хрома, 0,55% молибдена. Сталь имеет твердость 58-60HRC. Это один из лучших вариантов нержавейки для ножей стоимостью не более 30$.

VG-10 — сталь японского производства. Она широко применяется брендом Spyderco. Этот сплав отлично держит заточку, хотя режущую кромку нужно оберегать от импульсной нагрузки, иначе возможны сколы. В ней 0,95-1,05% углерода, 14,5-15,5% хрома, 1,4% кобальта, 1,05% молибдена, 0,5% марганца, 0,6% кремния. Твердость сплава очень высока — 59-61HRC.

Твердость сплава очень высока — 59-61HRC.

Третья

Третья группа объединяет марки стали наилучшего качества. Среди самых известных марок этого уровня можно назвать Elmax и CPM S30VN. Elmax производится в Австрии. Она очень прочная, отлично держит заточку и относительно легко точится, ее твердость составляет 58-62HRC. Этот сплав содержит 1,7% углерода, 18% хрома, 1% молибдена, 0,8% хрома, 3% ванадия. Это порошковая сталь, которую многие знатоки считают лучшей для ножевой индустрии.

CPM S30VN получила 1,45% углерода, 14% хрома, 4% ванадия, 2% молибдена. Твердость ее закалки достигает 61HRC. Из такого сплава изготавливают высококачественные клинки верхнего ценового сегмента.

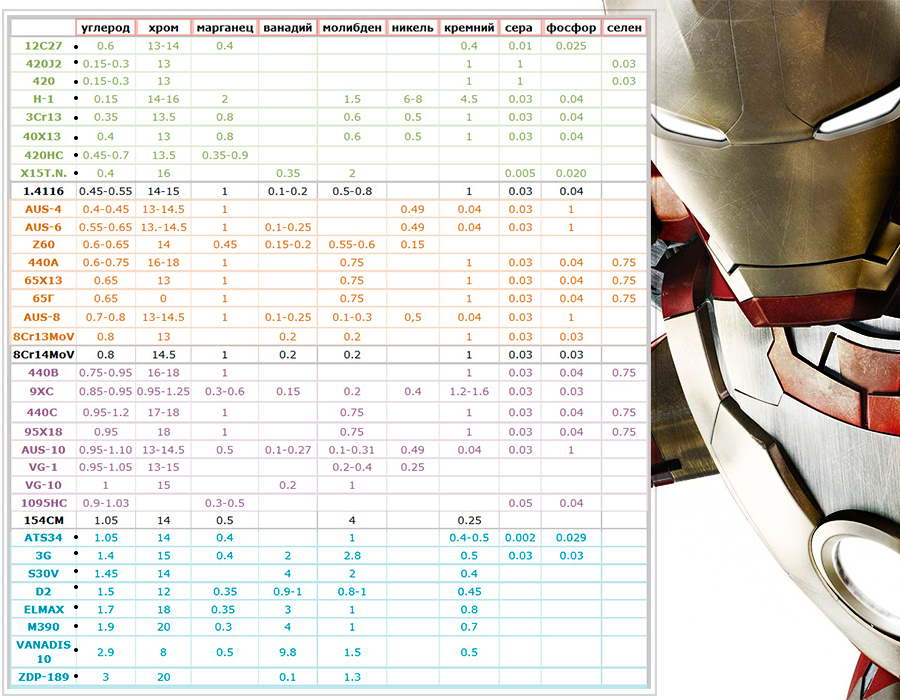

Влияние примесей

В характеристиках каждой из марок стали указано процентное содержание различных химических элементов, каждый из которых наделяет сплав теми или иными качествами. Как же разобраться в особенностях стали, зная ее состав?

Углерод

Углерод является основным элементом, помимо железа, для получения стали. Он способствует тому, что сталь можно закалить, влияет на твердость и прочность металла. Эти качества повышаются с увеличением количества углерода. Впрочем, одновременно возрастает и склонность к коррозии. Кухонные ножи и туристические бюджетного сегмента могут быть сделаны из стали с 0,4-0,6% углерода, но в более качественных — этот показатель выше.

Он способствует тому, что сталь можно закалить, влияет на твердость и прочность металла. Эти качества повышаются с увеличением количества углерода. Впрочем, одновременно возрастает и склонность к коррозии. Кухонные ножи и туристические бюджетного сегмента могут быть сделаны из стали с 0,4-0,6% углерода, но в более качественных — этот показатель выше.

Хром

Хром добавляют в сплав, чтобы повысить его стойкость к ржавчине. В нержавейках его не менее 14%. Но нужно сказать, что высокий процент примеси хрома снижает прочность металла.

Молибден

Молибден — одна из наиболее распространенных легирующих примесей. Он повышает жаропрочность сплава, усиливает стойкость к коррозии, которую дает хром. В целом, молибден позитивно влияет практически на все качества стали. Это обязательная составляющая для ножей, которые должны работать в агрессивной среде или при высоких температурах.

Кремний

Этот химический элемент снижает содержание кислорода в металле. Как следствие, повышается стойкость к ржавчине, прочность металла.

Как следствие, повышается стойкость к ржавчине, прочность металла.

Кобальт

Кобальт добавляется в качестве примеси в твердые и быстрорежущие марки сталей. Необходимо отметить, что из кобальтосодержащих сталей изготавливают не только качественные ножи, но даже некоторые детали для космических ракет.

Ванадий

Ванадий существенно улучшает показатель износостойкости стали. Металл с этой примесью сложнее поддается заточке, но зато очень долго остается острым. А помимо того, он хорошо подходит для ножей, которые будут резать волокнистые материалы, ткани, войлок.

Марганец

Этот химический элемент существенно повышает твердость стали. Поэтому металл с его примесью используют не только для ножей, но и для производства сейфов, рельсов и прочих предметов, которые должны выдерживать большие нагрузки.

Вольфрам

Вольфрам обязательно входит в состав быстрорежущих сталей. Он существенно повышает жаропрочность сплава, а также его износостойкость и твердость.

Никель

Этот элемент улучшает стойкость металла к коррозии, а также повышает прочность стали. Его процентное содержание в стали не очень велико.

Теперь вы сможете свободнее ориентироваться в характеристиках ножей, которые известны исходя из того, какая марка стали используется для его производства. Эти знания помогут выбрать нож не только в соответствии с размерными параметрами и привлекательностью дизайна, но и с учетом его рабочих качеств, заложенных в стали.

Какая лучшая бюджетная сталь для ножей?

Спасибо Бену Палмеру, Сергею С., Дугу Гринблатт, River’s Edge Cutlery, Джоэлу Темплу, Джону Уэйну, Брэдли Нельсону, Ленарду Хаварду и Joseph’s Edged Tools за то, что они стали сторонниками Knife Steel Nerds Patreon!

Критерии

1) Чтобы быть бюджетной сталью, она должна быть произведена с использованием обычного производства слитков. Разумеется, сюда не входят все стали для порошковой металлургии, в том числе стали Crucible CPM, Carpenter Micro-Melt, Uddeholm Superclean и Bohler Microclean. Я также исключаю LC200N/Cronidur 30/Z-Finit, который производится с помощью «электрошлакового переплава под давлением», что увеличивает стоимость производства. Это не исключает стали с небольшой добавкой азота, такие как 14C28N, Nitro-V, BD1N и т. д., поскольку они производятся традиционными методами, они просто модифицируют обработку для увеличения содержания азота.

Я также исключаю LC200N/Cronidur 30/Z-Finit, который производится с помощью «электрошлакового переплава под давлением», что увеличивает стоимость производства. Это не исключает стали с небольшой добавкой азота, такие как 14C28N, Nitro-V, BD1N и т. д., поскольку они производятся традиционными методами, они просто модифицируют обработку для увеличения содержания азота.

2) Я рассматриваю лучшую бюджетную сталь с точки зрения ножей, доступных в продаже, а также стали, доступные для производителей ножей на заказ. То, что лучше всего подходит для изготовления ножей на заказ, может несколько отличаться от того, что лучше всего подходит для производственных ножей. Посмотрим, повлияет ли это на наш выбор и как.

3) Я буду оценивать нержавеющие и не нержавеющие стали несколько отдельно, но предпочтительнее, чтобы оптимальная сталь была нержавеющей, в дополнение к хорошему удержанию режущей кромки, ударной вязкости и т. д.

4) Есть бонусные баллы за сталь, которая «поддается тонкой вырубке», поскольку производителям ножей дешевле вытачивать формы ножей, чем гидроабразивная резка или другие методы.

5) Также есть бонусные очки, если сталь можно заточить дешевыми абразивами. Поскольку покупатели с ограниченным бюджетом, вероятно, также ищут бюджетные точильные камни.

6) И есть бонусные баллы, если сталь легко шлифуется и полируется для производителя ножей или производителя на заказ. Это снижает затраты на производство, делая его лучше для бюджетных ножей.

7) Я не рассматриваю вышедшие из употребления или чрезвычайно редкие стали, такие как BG42, 440XH (не PM XHP), RN15X или другие стали, о которых я знаю, но о которых вы не слышали.

Еще одно предостережение

Выбор стали не предсказывает характеристики ножа. Лучшая сталь с предельной термической обработкой все равно будет плохо резать с толстой геометрией кромки. И идеальная сталь с идеальной геометрией лезвия и идеальной термообработкой не исправит неудобную рукоятку.

Стали до Рассмотрим

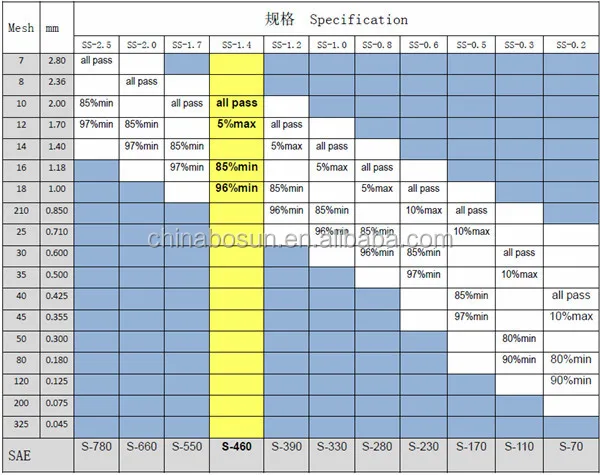

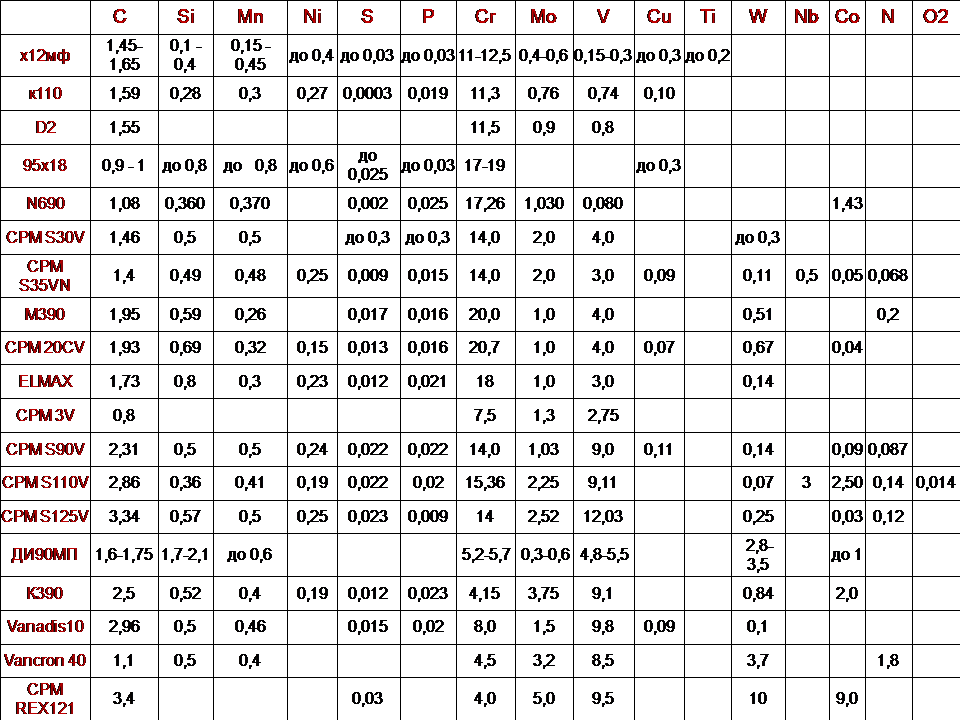

Вот большая таблица сталей, чтобы вы могли увидеть составы многих сталей, которые будут обсуждаться в этой статье. В этой таблице слишком много и слишком мало сталей, так как я уверен, что будут упомянуты и другие стали, но у меня также есть несколько перечисленных сталей, которые я не буду серьезно рассматривать. Некоторые из этих сталей доступны либо в виде PM, либо в виде слитков, и я, конечно, рассматриваю только менее дорогие версии в виде слитков. Таким образом, CruWear — это обычная CruWear, а не CPM CruWear.

В этой таблице слишком много и слишком мало сталей, так как я уверен, что будут упомянуты и другие стали, но у меня также есть несколько перечисленных сталей, которые я не буду серьезно рассматривать. Некоторые из этих сталей доступны либо в виде PM, либо в виде слитков, и я, конечно, рассматриваю только менее дорогие версии в виде слитков. Таким образом, CruWear — это обычная CruWear, а не CPM CruWear.

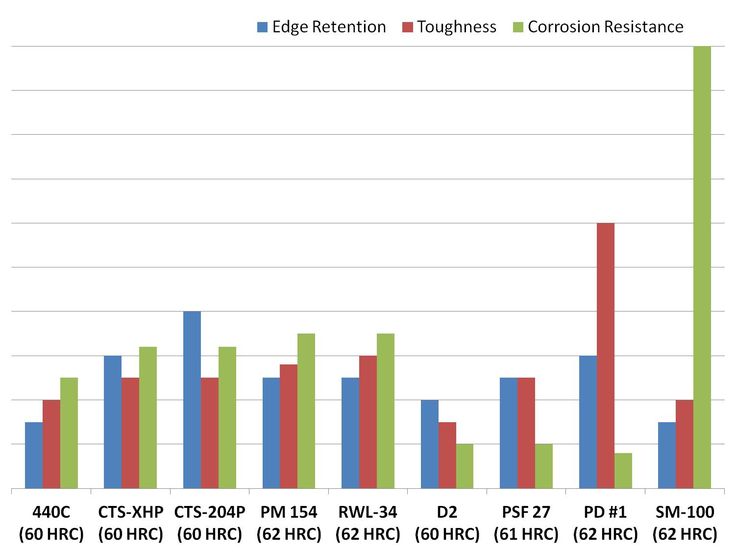

Свойства, которые следует учитывать

Прочность, сохранение режущей кромки и коррозионная стойкость являются основными свойствами, которые мы будем сравнивать. Мы провели некоторые экспериментальные исследования этих свойств, результаты которых представлены на диаграммах ниже. Во-первых, это прочность при использовании описанных здесь образцов меньшего размера без надрезов.

Сохранение краев происходит из экспериментов CATRA, которые объяснялись в этой статье. Я также разработал уравнения для прогнозирования удержания края на основе микроструктуры, как описано в этой статье. Это позволит получить оценки для сталей, которые не были испытаны.

Это позволит получить оценки для сталей, которые не были испытаны.

Я провел испытания на коррозионную стойкость и разработал методы прогнозирования коррозионной стойкости, обо всем этом вы можете прочитать здесь.

А вот прогнозы коррозионной стойкости для большего количества сталей:

Стоимость термической обработки

Стоимость термической обработки немного сложно описать, потому что каждая ситуация отличается. Для изготовления ножей на заказ они либо подвергаются термообработке в небольшой печи в своем магазине, либо отправляются на стороннюю термообработку. Внешние услуги по термообработке для производителей ножей на заказ иногда также используют небольшие печи, но есть много услуг, в которых есть и большие вакуумные печи. Крупные производители ножей, использующие высоколегированные стали, обычно также используют большие вакуумные печи либо внутри компании, либо через сторонние компании по термообработке. Тем не менее, некоторые производители ножей используют другие методы, такие как «ленточные печи», когда сталь проходит по конвейерной ленте через горячую печь и выходит с другой стороны, чтобы либо охладиться на воздухе, либо броситься в масло или воду. Метод ленточной печи обеспечивает более высокую скорость охлаждения для низколегированных углеродистых сталей, требующих закалки в масле, и может даже обеспечить преимущества для высоколегированных сталей для достижения более высокой твердости. Для больших вакуумных печей скорость охлаждения может быть несколько низкой, и эти типы термической обработки выигрывают от очень высокой «прокаливаемости», что означает, что сталь можно охлаждать медленно и при этом достигать полной твердости. Высоколегированные стали с очень высокой прокаливаемостью имеют сочетание высокого содержания хрома (4% и более) и молибдена (не менее 1%, чем больше, тем лучше). Такие стали, как 14C28N или AEB-L, не содержат добавки молибдена, поэтому иногда трудно достичь высоких уровней твердости в больших вакуумных печах.

Метод ленточной печи обеспечивает более высокую скорость охлаждения для низколегированных углеродистых сталей, требующих закалки в масле, и может даже обеспечить преимущества для высоколегированных сталей для достижения более высокой твердости. Для больших вакуумных печей скорость охлаждения может быть несколько низкой, и эти типы термической обработки выигрывают от очень высокой «прокаливаемости», что означает, что сталь можно охлаждать медленно и при этом достигать полной твердости. Высоколегированные стали с очень высокой прокаливаемостью имеют сочетание высокого содержания хрома (4% и более) и молибдена (не менее 1%, чем больше, тем лучше). Такие стали, как 14C28N или AEB-L, не содержат добавки молибдена, поэтому иногда трудно достичь высоких уровней твердости в больших вакуумных печах.

Для кузнечных мастеров стали, которые «легко поддаются термической обработке», включают те, которые не требуют чрезвычайно быстрой закалки, позволяющей использовать более дешевые масла, такие как рапсовое, и могут быть полностью закалены в диапазоне температур, включая температуры, близкие к температуре, при которой сталь становится немагнитной. О магнитных переходах можно прочитать в этой статье. Использование магнита с кузницей означает, что сталь можно термообрабатывать без контролируемой печи. Это не самый лучший способ термической обработки, но многие начинающие кузнецы термически обрабатывают именно его. Такие стали, как 8670 или 1080, относительно легко поддаются термообработке даже без контролируемых печей.

О магнитных переходах можно прочитать в этой статье. Использование магнита с кузницей означает, что сталь можно термообрабатывать без контролируемой печи. Это не самый лучший способ термической обработки, но многие начинающие кузнецы термически обрабатывают именно его. Такие стали, как 8670 или 1080, относительно легко поддаются термообработке даже без контролируемых печей.

Простые углеродистые и низколегированные стали

Низколегированные стали для производственных ножей, как правило, 10XX (1055, 1095 и т. д.) и простые варианты, такие как 1095CV. Эти стали чрезвычайно дешевы для производителей ножей и просты в заточке для потребителей. Удержание кромки из-за износостойкости низкое, потому что они содержат небольшое количество карбида, и эти карбиды относятся к типу карбида железа относительно мягкого типа (цементит). Эти стали требуют высокой скорости закалки, поэтому требуется оборудование, специально предназначенное для этих сталей. Однако, если у них есть оборудование или они разрабатывают свой производственный процесс с его учетом, они могут извлечь выгоду из очень низких затрат на сталь и шлифовку/полировку.

Некоторые производители ножей будут использовать что-то вроде O1 или 52100. Эти стали обеспечивают немного лучшее удержание режущей кромки, чем простые углеродные серии, и могут быть закалены немного медленнее. Однако для крупного производителя ножей, если ему требуется закалка в масле, нет большой разницы между сталями с точки зрения необходимого оборудования.

Конечно, независимо от выбранной низколегированной стали коррозионная стойкость практически отсутствует. Беспокойство о том, улучшит ли добавление никеля к стали, такой как 15N20, или добавление хрома к 52100, повысит коррозионную стойкость, все равно поставит стали намного ниже даже высоколегированных не нержавеющих сталей, таких как A2.

Кузнецы-ковщики имеют более широкий диапазон доступных сталей, но большинство из них имеют относительно низкое удержание режущей кромки. Стали с самым высоким удержанием режущей кромки в этой категории — Blue Super и 1.2562. Blue Super дорого достать за пределами Японии, а 1,2562 трудно и дорого достать где-либо. Однако есть несколько относительно недорогих ножей, произведенных в Японии, особенно кухонных ножей, которые сделаны из Blue Super. Эти стали имеют несколько более высокое удержание режущей кромки, чем другие низколегированные стали, но ударная вязкость не особенно высока. В статье CATRA я обсуждал, что карбид железа, по-видимому, не способствует удержанию кромки при резке кварцевой бумаги. Если мы предположим, что это особенность теста и что цементит будет проявляться при резке других сред, удержание кромки этих сталей будет больше похоже на 420 мм, а не на 350 мм, которые были измерены. Также в недавней статье были новые тесты производителя ножей Марко Гульдиманна, в которых была улучшена прочность 1.2562. Тем не менее, даже если мы верим стали в презумпцию сомнения и повышаем их ударную вязкость и показатели удержания кромки на основе этих факторов, это не подталкивает стали к более высоким уровням, чем лучшие из высоколегированных нержавеющих и не нержавеющих сталей с точки зрения из-за баланса прочности и сохранения края, а отсутствие коррозионной стойкости у этих сталей означает, что я не могу назвать их лучшими бюджетными сталями.

Однако есть несколько относительно недорогих ножей, произведенных в Японии, особенно кухонных ножей, которые сделаны из Blue Super. Эти стали имеют несколько более высокое удержание режущей кромки, чем другие низколегированные стали, но ударная вязкость не особенно высока. В статье CATRA я обсуждал, что карбид железа, по-видимому, не способствует удержанию кромки при резке кварцевой бумаги. Если мы предположим, что это особенность теста и что цементит будет проявляться при резке других сред, удержание кромки этих сталей будет больше похоже на 420 мм, а не на 350 мм, которые были измерены. Также в недавней статье были новые тесты производителя ножей Марко Гульдиманна, в которых была улучшена прочность 1.2562. Тем не менее, даже если мы верим стали в презумпцию сомнения и повышаем их ударную вязкость и показатели удержания кромки на основе этих факторов, это не подталкивает стали к более высоким уровням, чем лучшие из высоколегированных нержавеющих и не нержавеющих сталей с точки зрения из-за баланса прочности и сохранения края, а отсутствие коррозионной стойкости у этих сталей означает, что я не могу назвать их лучшими бюджетными сталями.

Баланс между прочностью и удержанием кромки

У вас может быть более высокое удержание кромки или более высокая прочность, но трудно получить и то, и другое одновременно. Таким образом, мы хотим определить стали, которые имеют наибольшую комбинацию обоих. В бюджетной категории есть несколько сталей с высокой ударной вязкостью, потому что можно разработать стали с низким содержанием карбида, что повышает ударную вязкость. При низком содержании карбида карбиды могут оставаться небольшими даже без применения порошковой металлургии. Однако эти стали обычно имеют низкое удержание кромки. Но когда в обычных сталях содержится значительное количество карбида для лучшего удержания режущей кромки, эти карбиды имеют тенденцию становиться довольно большими, что приводит к плохой ударной вязкости. Таким образом, мы получаем стали с относительно высоким удержанием режущей кромки, но при этом довольно низкой ударной вязкостью. Трудно разработать сталь, которая обеспечивает баланс где-то посередине. Порошковая металлургия позволила разработать больше сталей, обеспечивающих высокое удержание режущей кромки при приемлемой ударной вязкости, или сталей, которые занимают более промежуточное положение с точки зрения этих свойств.

Порошковая металлургия позволила разработать больше сталей, обеспечивающих высокое удержание режущей кромки при приемлемой ударной вязкости, или сталей, которые занимают более промежуточное положение с точки зрения этих свойств.

Точка 1,2562 использовала измененные значения прочности и удержания края, о которых я говорил ранее. Выглядит прилично, лучше Niolox или 440C, но не эффектно. 52100 также имеет достойный баланс свойств для ковки клинков. Вы можете видеть, что 8670 имеет очень низкое удержание краев, но вместе с тем обладает выдающейся прочностью. Сталь типа 5160 будет похожей. Любой из этих вариантов хорош для кузнецов, которым нужна отличная прочность. 14C28N обладает очень высокой ударной вязкостью при среднем удержании режущей кромки. Самая износостойкая сталь, на которую мы обращаем внимание, — это CruWear, которая также имеет хорошую ударную вязкость на уровне около 9.фут-фунт.

Высоколегированные не нержавеющие стали

Стали с ~8% Cr, такие как A8Mod, Sleipner и CruWear, имеют довольно хороший баланс свойств, а также обладают некоторой коррозионной стойкостью. Об истории этих сталей и их свойствах я писал в этой статье. Я не тестировал Sleipner или аналогичные стали, но можно было бы ожидать, что они будут где-то между A8 Mod и CruWear с точки зрения прочности и удержания режущей кромки. Так что, на мой взгляд, это, вероятно, лучший выбор для нержавейки, хотя они не особенно распространены ни в производственных, ни в нестандартных ножах.

Об истории этих сталей и их свойствах я писал в этой статье. Я не тестировал Sleipner или аналогичные стали, но можно было бы ожидать, что они будут где-то между A8 Mod и CruWear с точки зрения прочности и удержания режущей кромки. Так что, на мой взгляд, это, вероятно, лучший выбор для нержавейки, хотя они не особенно распространены ни в производственных, ни в нестандартных ножах.

Быстрорежущие стали

Быстрорежущие стали обычно нацелены на высокую твердость, износостойкость и «горячую твердость», не уделяя особого внимания ударной вязкости. M2, вероятно, является наиболее сбалансированной из различных обычных быстрорежущих сталей, с хорошей ударной вязкостью и относительно высокой износостойкостью. Я тестировал прочность M2 только при высокой твердости, хотя, возможно, в диапазоне 60-62 Rc он мог бы быть немного лучше для различных применений. Быстрорежущие стали — подходящее место для поиска сталей с очень высокой износостойкостью, произведенных традиционным способом, поскольку стали, такие как M4 или T15, были доступны без обработки PM, хотя T15 без PM, вероятно, на данный момент встречается редко. Эти стали содержат 4-5% ванадия, благодаря чему они отлично сохраняют режущую кромку.

Эти стали содержат 4-5% ванадия, благодаря чему они отлично сохраняют режущую кромку.

Нержавеющая сталь

Такие стали, как AEB-L или 14C28N, обладают превосходной ударной вязкостью, а также могут достигать 60+ Rc. Ударная вязкость аналогична стали с более низким содержанием углерода, таким как 420HC, но с более высокой потенциальной твердостью. AEB-L и 14C28N также имеют умеренное удержание кромки, хотя, конечно, намного ниже, чем легированные ванадием стали для порошковой металлургии, такие как S30V или M390. 14C28N по сути является AEB-L (или, возможно, точнее Sandvik 13C26), но с улучшенной коррозионной стойкостью. Несмотря на улучшенную коррозионную стойкость, он по-прежнему способен иметь аналогичную твердость (выше 62 с крио), а в тестах CATRA даже немного улучшилось удержание кромки. Повышение содержания углерода или удержания кромки означает очень большое падение прочности, например, у Niolox, VG10 или 154CM. Есть и другие стали, которые я не тестировал, такие как AUS-6, AUS-8 или 8Cr13Mov, но вряд ли эти стали обладают лучшим сочетанием свойств, чем 14C28N. Таким образом, 14C28N имеет наилучший баланс среди нержавеющих сталей, на мой взгляд.

Таким образом, 14C28N имеет наилучший баланс среди нержавеющих сталей, на мой взгляд.

Что лучше?

Итак, просмотрев многие из этих сталей, я думаю, что 14C28N является лучшей. Он обладает высокой прочностью, коррозионной стойкостью выше среднего и приличным удержанием режущей кромки. Кроме того, он легко затачивается и легко затачивается любыми камнями, которые были упомянуты в качестве бонусных категорий в верхней части статьи. Сталь также обладает высокой «шлифуемостью» и «полируемостью», что снижает затраты производителей ножей или производителей ножей на заказ. Как упоминалось в разделе о термообработке, прокаливаемость нержавеющей стали не особенно высока, поэтому термообработка в больших вакуумных печах несколько сложнее, но, конечно, не невозможна. Доступность 14C28N несколько хуже, чем AEB-L, поэтому AEB-L может быть заменой с несколько более низкой коррозионной стойкостью, когда 14C28N не доступен в нужном размере. Я думаю, что эти стали подходят как для производителей ножей, так и для производителей на заказ, поэтому я не думаю, что в этом отношении есть много причин различать их. Единственным исключением являются кузнецы, предпочитающие низколегированные стали, и им я бы порекомендовал 52100 из-за ее хорошего сочетания прочности, удержания режущей кромки, доступности и простоты шлифовки и полировки. Для производителей нестандартных ножей у меня есть отдельная статья о том, как выбирать стали.

Единственным исключением являются кузнецы, предпочитающие низколегированные стали, и им я бы порекомендовал 52100 из-за ее хорошего сочетания прочности, удержания режущей кромки, доступности и простоты шлифовки и полировки. Для производителей нестандартных ножей у меня есть отдельная статья о том, как выбирать стали.

Нравится:

Нравится Загрузка…

Информация о стали для ножей | Crow

Меня часто спрашивают, какой нож лучше. Есть множество факторов, которые определяют хороший нож. Свойства стали, геометрия лезвия, геометрия рукояти, термообработка и т. д. Прежде всего, вы должны иметь представление о том, для чего вы будете использовать нож. Какова будет его основная цель – карвинг, нарезка, батонирование, измельчение, EDC?

Одним из основных факторов хорошего ножа является сталь, из которой он сделан, и то, насколько свойства стали соответствуют вашим ожиданиям от ножа.

Ниже приведены краткие описания и таблицы для всех ножевых сталей, используемых в ножах, которые мы продаем в нашем интернет-магазине. Надеюсь, это поможет вам найти нож, который лучше всего соответствует вашим потребностям.

Надеюсь, это поможет вам найти нож, который лучше всего соответствует вашим потребностям.

Это версия стали Wootz от Roselli, которая была произведена в Индии около 2000 лет назад. Эффективная твердость этих лезвий составляет 64-66 HRC без потери прочности. Сталь Wootz UHC превосходно удерживает режущую кромку, но это достигается за счет простоты заточки. При покупке стального лезвия Wootz UHC необходимо иметь алмазную точилку, так как точильные камни могут выполнять эту работу, но это трудоемко. Будучи углеродистой сталью, она должна быть должным образом высушена после использования.

| Простота заточки: | 2/10 |

| Крепление края: | 9/10 |

| Прочность: | 6/10 |

| Коррозионная стойкость: | 3/10 |

K720 (O2) представляет собой углеродистую сталь, которую довольно легко затачивать и которая отлично заточит. Он хорошо удерживает режущую кромку и является прочной сталью. Это делает его хорошим выбором для бушкрафта, где вам нужно хорошее универсальное лезвие, способное выдерживать удары дубинкой, а также способное сохранять остроту при вырезании. Когда лезвие немного затупится, его легко вернуть к остроте бритья. Самым большим недостатком K720 является его низкая коррозионная стойкость, поэтому вам следует сушить лезвие после использования и время от времени смазывать его.

Он хорошо удерживает режущую кромку и является прочной сталью. Это делает его хорошим выбором для бушкрафта, где вам нужно хорошее универсальное лезвие, способное выдерживать удары дубинкой, а также способное сохранять остроту при вырезании. Когда лезвие немного затупится, его легко вернуть к остроте бритья. Самым большим недостатком K720 является его низкая коррозионная стойкость, поэтому вам следует сушить лезвие после использования и время от времени смазывать его.

| Простота заточки: | 6/10 |

| Крепление края: | 6/10 |

| Прочность: | 8/10 |

| Коррозионная стойкость: | 3/10 |

По немецкому стандарту DIN химическим эквивалентом D2 является сталь 1,2379.

D2 — хорошая универсальная сталь для лезвий, датируемая 19 веком.40-х годов.

Несмотря на то, что прочность и удержание режущей кромки выше среднего, лезвия D2 труднее затачивать, чем большинство сталей, и, поскольку они не являются нержавеющими, требуется больше внимания и заботы, чтобы поддерживать лезвие в хорошем состоянии. Если у вас есть опыт заточки, то D2 — надежный выбор для ножа.

Если у вас есть опыт заточки, то D2 — надежный выбор для ножа.

D2 может считаться полунержавеющей сталью с содержанием хрома 12% (13% считается нержавеющей), и ее следует время от времени смазывать маслом для предотвращения коррозии.

| Простота заточки: | 3/10 |

| Крепление края: | 8/10 |

| Прочность: | 6/10 |

| Коррозионная стойкость: | 5/10 |

CPM 154 — отличная нержавеющая сталь для ножей. Он в меру легко затачивается и хорошо держит заточку, обладает хорошей коррозионной стойкостью и ударной вязкостью. CPM 154 имеет тот же химический состав, что и 154CM, но отличается производственным процессом. CPM 154 производится компанией Crucible Industries с помощью процесса металлургии частиц в тигле, о котором вы можете узнать больше ЗДЕСЬ. Вскоре расплавленный металл продувается через маленькое сопло, которое превращает металл в мелкодисперсный туман, который быстро затвердевает и при соединении и уплотнении сохраняет очень тонкую структуру, которая придает стали превосходные механические свойства по сравнению со сталью 154CM.

| Простота заточки: | 5/10 |

| Крепление края: | 7/10 |

| Прочность: | 6/10 |

| Коррозионная стойкость:: | 6/10 |

Нержавеющая сталь производства Sandvik в Швеции. 12C27 — хорошая универсальная сталь для лезвий — ее легко затачивать и править, она хорошо держит заточку и устойчива к коррозии. Это хорошая и популярная сталь для небольших ножей. Для более крупных ножей больше подходит сталь 14C28N — усовершенствованная версия 12C27, поскольку она может быть закалена до более высокого значения HRC без потери прочности. В большинстве сталей для повышения твердости используется углерод, но в 14C28N используется азот. Это позволяет повысить твердость без ущерба для коррозионной стойкости. Все это делает сталь 14C28N превосходной сталью по сравнению со сталью 12C27, когда речь идет о более сложных задачах, таких как дубинка, — лучшее сохранение кромки без ущерба для прочности или коррозионной стойкости.

12C27

| Простота заточки: | 6/10 |

| Крепление края: | 5/10 |

| Прочность: | 5/10 |

| Коррозионная стойкость: | 6/10 |

14C28N

| Легкость заточки: | 5/10 |

| Крепление края: | 6/10 |

| Прочность: | 7/10 |

| Коррозионная стойкость: | 7/10 |

Thyssen-Krupp W75 — это углеродистая сталь с содержанием углерода около 0,8%. W75 используется в серии ножей Roselli из углеродистой стали. Лезвия W75 легко затачиваются на точильных станках для камня, и в большинстве случаев требуется всего несколько ударов ремнем, чтобы снова сделать его острым. Прочность и удержание кромки хорошие, но, будучи углеродистой сталью, она довольно легко ржавеет. Прочный, легко затачивается, хорошо держит заточку, и если вы будете заботиться о своем лезвии, не давая ему заржаветь, оно прослужит долго.

Прочность и удержание кромки хорошие, но, будучи углеродистой сталью, она довольно легко ржавеет. Прочный, легко затачивается, хорошо держит заточку, и если вы будете заботиться о своем лезвии, не давая ему заржаветь, оно прослужит долго.

| Простота заточки: | 7/10 |

| Крепление края: | 5/10 |

| Прочность: | 7/10 |

| Коррозионная стойкость: | 3/10 |

UHB 20C является эквивалентом стали 1095 от Böhler-Uddeholm. UHB 20C, содержащий меньше серы и фосфора, которые часто рассматриваются как примеси, считается более чистым сплавом. UHB 20C легко затачивается, и относительно легко получить бритвенно-острую кромку. Удержание края также достойное. Самым большим плюсом UHB 20C является его прочность, он очень хорошо выдерживает удары дубинкой и взламывание. Самым большим недостатком является низкая коррозионная стойкость, поэтому он не подходит для мокрых и влажных условий. В нормальных условиях правильной сушки достаточно, чтобы лезвие не заржавело.

В нормальных условиях правильной сушки достаточно, чтобы лезвие не заржавело.

| Простота заточки: | 7/10 |

| Крепление края: | 5/10 |

| Прочность: | 7/10 |

| Коррозионная стойкость: | 3/10 |

XC90 сравнима со сталью AISI 1086. Можно сказать, что XC90 — «простая» сталь — легко и тупится, и затачивается; все, что в основном требуется, это правильная правильная правка, чтобы снова сделать лезвие острым. Это также прочная сталь, которая может выдерживать поддевание и изгиб, лезвия обычно катятся, а не скалываются. Будучи углеродистой сталью, он легко ржавеет. Он также должен быть в верхней части списка для всех поклонников патины, XC9.0 образует приятную патину, и это не занимает много времени.

| Простота заточки: | 8/10 |

| Крепление края: | 3/10 |

| Прочность: | 8/10 |

| Коррозионная стойкость: | 3/10 |

Аналоги ножевой стали

| Стандарт | Болер | |

DIN. EN EN | AISI | |

| 1.1203 | 1055 | – |

| 1.1545 | В110 | К990 |

| 1.2083 | 420 | М310 |

| 1.2085 | 420+S | М304 |

| 1.2162 | – | М100 |

| 1.2311 | Р20 | В330 |

| 1.2312 | П20+С | М200 |

| 1.2316 | – | М300 |

| 1.2344 | х23 | В302 |

| 1,2363 | А2 | К305 |

| 1,2367 | – | В303 |

| 1.2379 | Д2 | К110 |

| 1.2436 | – | К107 |

| 1.2510 | О1 | К460 |

1. 2550 2550 | С1 | К455 |

| 1.2714 | Л6 | В500 |

| 1,2738 | P20+Ni | – |

| 1,2767 | – | К600 |

| 1.2842 | О2 | К720 |

D2 VS AUS-8 | Углубленное сравнение стали — Blade Fun

D2 VS AUS-8 | Подробное сравнение стали

Этот пост может содержать партнерские ссылки. Мы можем получать комиссию с любых квалифицированных покупок без каких-либо дополнительных затрат для вас.

D2 и AUS-8 — очень распространенные стали. И хотя D2 чаще встречается в топовых ножах, их обоих стоит сравнивать. В этой статье мы подробно рассмотрим, какая сталь для клинка лучше и почему.

Вот краткий ответ:

D2 — это более качественная сталь, которая тверже и лучше сохраняет режущую кромку, чем AUS-8, но D2 не обладает такой высокой коррозионной стойкостью. АУС-8 наоборот. Итак, если вы ищете более дешевый и водостойкий нож, выбирайте AUS-8. Если вам нужен высококачественный, менее водостойкий нож, выберите D2.

АУС-8 наоборот. Итак, если вы ищете более дешевый и водостойкий нож, выбирайте AUS-8. Если вам нужен высококачественный, менее водостойкий нож, выберите D2.

Теперь, когда у вас есть краткий ответ, давайте углубимся в ножевые стали, например, из чего они сделаны, каковы их наилучшие области применения и почему вы предпочитаете одну сталь другой.

D2 — это инструментальная сталь, что означает, что она лучше удерживает режущую кромку и долговечнее. Следовательно, это более дорогая сталь. В отличие от AUS-8, D2 не является нержавеющей сталью, поэтому для получения хорошей коррозионной стойкости (которая очень жесткая с D2) необходимо получить хорошую отделку, что будет стоить больше денег. В качестве альтернативы (или дополнительно) вы можете смазать лезвие маслом, чтобы защитить его от коррозии.

D2 в основном используется для ножей и инструментов. Это популярная сталь для инструментов, потому что она хорошо затвердевает, обладает высокой устойчивостью к сжатию и может работать в течение длительного времени.

Полный состав D2 составляет:

- Углерод: 1,5%

- Хром: 12,00%

- Vanadium: 0,90%

- Молибден: 0,80%

- : 0,45%%: 0,45%%: 0,45%. 0,02%

Наши любимые ножи D2

Если вы ищете хороший нож D2, вот некоторые из наших фаворитов:

SOG Aegis AT

SOG Aegis — один из наших любимых складных ножей SOG. Он имеет лезвие SOG cryo D2, вспомогательное открывание и предохранительный замок. У него ручка GRN, которая хорошо ложится в руку.

Вы можете сами проверить этот нож здесь (Amazon).

SOG Terminus XR

SOG Terminus XR также имеет криолезвие D2, клипсу SOG для глубокого ношения, накладки на рукоятке G10, шпильку для большого пальца и фликер. Terminus XR больше похож на нож EDC, так как его длина в сложенном виде составляет всего 4 дюйма. Отверстие также очень гладкое — сделано по той же технологии, что и ранее запатентованная технология блокировки AXIS от Benchmade.

Щелкните здесь, чтобы лично увидеть нож (Amazon).

AUS-8 — ножевая сталь с высокой коррозионной стойкостью и прочностью. По сравнению с другими недорогими сталями, он довольно прочный.

Что касается применения, то AUS-8 очень популярен среди производителей ножей средней ценовой категории, потому что это более дешевая сталь, но при этом имеет достойное качество. АУС-8 используется в основном для мачете и ножей. Хотя она не такая прочная, как D2, она все же является хорошей ножевой сталью с хорошим удержанием режущей кромки.

Вот полный состав AUS-8:

- Углерод: 0,75%

- Хром: 14,5%

- Манганец: 0,5%

- Молибденам: 0,3%

- Никель: 0,49%

- Кремний: 1%

- Vanadium: 0,26%111111111111111111111111111111111111111111111111111111111111111111111111111111ЕСОВАЯ ДЛЯ НИКЕР. RAT

RAT — один из самых популярных складных ножей OKC (Ontario Knife Company). У него нейлоновая ручка, лезвие AUS-8, шпилька для большого пальца и стандартный внутренний замок. Этот нож также бывает разных цветов, таких как костяной, черный и темно-зеленый.

Это надежный, стандартный нож.

Это надежный, стандартный нож.Вот ссылка на этот нож (Amazon).

Так какой из них лучше? Ну, это зависит от…

Если вам нужен действительно прочный нож с отличным удержанием режущей кромки и прочностью на сжатие, то вам нужен D2. Но если вам нужен нож с отличной коррозионной стойкостью, вам нужен AUS-8. Еще один фактор, о котором следует подумать, — это цена. Ножи D2 дороже ножей AUS-8.

Итак, если вы ныряете или занимаетесь другими видами деятельности, когда ваш нож намокнет, то вам нужен AUS-8. Если вы собираетесь быть строгим со своим ножом, но не будете оставлять его в непогоде слишком долго, вам понадобится D2.

Но почему Д2 сильнее АУС-8? Что ж, D2 легко закалить, что делает лезвие более прочным. D2 также имеет больше элементов, которые делают его более твердым. С учетом этих факторов довольно легко иметь сильное основание D2.

С другой стороны, AUS-8 более устойчив к коррозии, так как содержит около 14% хрома. Чтобы быть классифицированным как нержавеющая сталь, она должна иметь не менее 10%.

Это надежный, стандартный нож.

Это надежный, стандартный нож.