Ножи из полотна пилы своими руками: Нож из мехпилы своими руками: чертежи и пошаговая инструкция

alexxlab | 08.07.2023 | 0 | Разное

| Как сделать

ножи для резьбы по дереву ? На одном из форумов мне попался вполне внятный материал, посвященный изготовлению ножей для резьбы, который приводится ниже без всяких изменений. Надеюсь, что автор заметки Serjant и администрация этого форума не будут в претензии.

” Привет ребята, это я , Serjant, тока пишу с компа Мухобоя, ибо гадский админ обрубил мне инет. Итак:. Начнём. Называется ‘Богородский нож’ (рис.1) . Предназначен как для грубой, так и тонкой работы по дереву.  Для грубой работы значит

для предания заготовке нужной формы. Примерно обтесать,

чтоб угадывался силуэт. Например, выстругать ложку. Для

тонкой, например, врезать пальчики на маленькой деревянной

игрушке, вырезать мордочку зверушки и т.д. Кстати об

игрушках. Сей нож, получил название от села Богородское,

Московской области, где режут, уже несколько веков

знаменитую на весь мир деревянную игрушку. Как видно по

рисунку (рис.1) ножик прост по форме, также прост при

изготовлении. Для грубой работы значит

для предания заготовке нужной формы. Примерно обтесать,

чтоб угадывался силуэт. Например, выстругать ложку. Для

тонкой, например, врезать пальчики на маленькой деревянной

игрушке, вырезать мордочку зверушки и т.д. Кстати об

игрушках. Сей нож, получил название от села Богородское,

Московской области, где режут, уже несколько веков

знаменитую на весь мир деревянную игрушку. Как видно по

рисунку (рис.1) ножик прост по форме, также прост при

изготовлении.1. Кусок стали. Идеальным вариантом, у резчиков по дереву, считается полотно механической пилы (пилят рельсы этой пилой и подобные железки). Марка стали, особой роли не играет. Что Р6, что Р9, что Р6М5 или уж совсем хитрая Р3АМ3Ф2, особо не важно.  Всё это прекрасный материал.

Толщиной эти полотна обычно бывают 1,8:2,3 мм. Ищем нужных

размеров кусок полотна. Купить можно полотно на любом

строительном рынке. Всё это прекрасный материал.

Толщиной эти полотна обычно бывают 1,8:2,3 мм. Ищем нужных

размеров кусок полотна. Купить можно полотно на любом

строительном рынке.2. Дерево. А точнее пару пластин липы или берёзы. Ровно строганных и сухих. Почему именно липа или берёза? Эта древесина очень хорошо впитывает пот от руки, который вступает в процессе резьбы по дереву. Но всё же липа предпочтительнее, хотя она уступает, берёзе по мех. свойствам. 3. Клей ПВА или любой другой твердеющий клей для дерева. Можно и эпоксидную смолу. Клей ‘Момент’ и подобные не подходят, не держат они склеенный шов.Точим клинок. Размеры клинка и хвостовика выбираем оттого, что будем делать этим ножом. Если грубо строгать деревяки, то клинок делаем по больше, 70-90 мм, можно и больше, но не нужно.  После заточки, клинок обматываем бумагой и изолентой, чтоб

не порезаться при монтаже и обработки рукоятки.  .0,2 мм. Нечего беспокоиться, этот зазор

займет клей. В принципе должно получиться то, что

изображено на рис. 2. На склеиваемых плоскостях дерева с

помощью острого кончика ножика наносим сетку, для лучшего

проникновения клея. Жирно мажем клеем, вставляем клинок в

паз, и прижимаем вторую пластину. Всю эту конструкцию

стягиваем струбцинами или зажимаем в тиски до полного

высыхания клея. Для ПВА это обычно сутки. .0,2 мм. Нечего беспокоиться, этот зазор

займет клей. В принципе должно получиться то, что

изображено на рис. 2. На склеиваемых плоскостях дерева с

помощью острого кончика ножика наносим сетку, для лучшего

проникновения клея. Жирно мажем клеем, вставляем клинок в

паз, и прижимаем вторую пластину. Всю эту конструкцию

стягиваем струбцинами или зажимаем в тиски до полного

высыхания клея. Для ПВА это обычно сутки.Когда клей высохнет, ручку предаём овальную в сечении

форму. Я сознательно не привожу, каких то размеров

сечения, каждый сам может подобрать под свою руку, как

удобно будет держать, так и правильно. Аккуратно шлифуем

ручку, но без фанатизма, зашлифовывать до состояния ‘как у

кота:’ не нужно. Пропитывать маслом или какой нибуть

другой гадостью типа цианокрилата так же не нужно, пусть

древо питает пот от руки. Иногда полезно (но не обязательно) на ручке, ближе к клинку (мм 5 от края ручки отступить), проточить напильником неширокий паз, и обмотать проволокой или толстой ХБ ниткой и пропитать клеем. Намотку делать не широкую 10 : 15 мм шириной, таким образом, чтобы обмотка и рукоятка были заподлицо. Такое усиление конструкции нужно для силовых работ или при ремонте ножа, когда лениво делать новую ручку. Богородских ножей полезно иметь несколько штук, разных размеров и с разными углами заточки. Лично у меня их штук 5.

Название произошло оттого, что нож имеет скошенный клинок. Ну не в этом суть: Нож применяется для

прорезания материала, нарезки шпона, подрезки контуров,

различных видов резьбы, типа плоскорельефной

геометрической резьбе, кудринской и т. Ещё этот нож называют сапожным но, на сколько смог выяснить, сапожный нож отличается односторонней (стамесочной) заточкой клинка. Хотя и не всегда. Общий вид и размеры приведены на рис.3 Технология изготовления ножа точно такая же как и Богородского ножа. Единственное отличие в том, что ручка ножа подгоняется таким образом, чтобы удобно было держать нож обратным хватом, лезвием к себе. Это основное положение ножа в руке.Количество ножей-косяков у резчика также не регламентируется какими-то правилами или традициями. У меня их штук 10 всяко-разных. “

Дополнительные ссылки по теме: Как сделать нож для резьбы по дереву типа Carpenter http://www.finka.ru/howdo/50.htmСоставил Абушенко Александр Викторович, май 2006 Мир

деревянной игрушки – информационная система |

Нож по металлу из диска циркулярной пилы

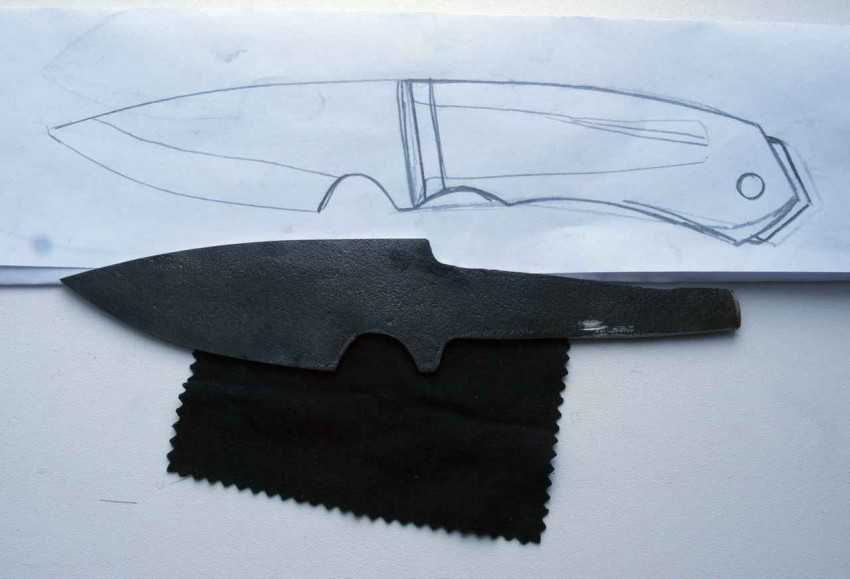

Мы с другом решили сделать ножи из одинаковой стали и одинаковой формы, но я делаю вручную, а он — электроинструментами.

Мне было интересно, сколько времени у меня уйдет на то, чтобы сделать нож по бетону или металлу, используя лишь надфили и дрель и свои руки. Результат меня очень порадовал.

Шаг 1: Шаблон

Я старался сделать нож из диска циркулярной пилы как можно больше. Сначала из тонкого картона вырезаем шаблон, затем обводим его тонким маркером на диске. Если обводить шаблон обычным маркером, толщина линии при вырезании полотна ножа может стать причиной кривизны контура.

Шаг 2: Грубая заготовка

Теперь вырезаем нож из алмазного диска, закрепленного на рабочем столе, часть с абрисом ножа. Если вы раньше не пользовались ножовкой по металлу, помните, что ее надо располагать зубьями от себя и полотно должно быть хорошо закреплено. Ножовка режет прямым ходом, поэтому убедитесь, что диск закреплен правильно.

Шаг 3: Делаем вспомогательные прорези

Чтобы легче было вырезать изогнутый контур, сделайте несколько вспомогательных перпендикулярных прорезей на всем протяжении изгиба, вплоть до ручки. Затем получившуюся гребенку срежьте ножовкой по металлу, держать ее нужно под небольшим углом.

Шаг 4: Дорабатываем заготовку надфилем

Чтобы довести заготовку до нужной формы, я взял кусок доски 5х10 см и прижал к нему заготовку струбциной. Это позволяет спокойно обрабатывать заготовку надфилем, так как она надежно закреплена. Надфилем удобно обрабатывать места, требующие точных и осторожных движений. Обух имеет легкий изгиб, его можно проверять плоской стороной надфиля. Если обух прямой, вы это сразу увидите.

Если обух прямой, вы это сразу увидите.

Шаг 5: Тонкая доработка формы

Чтобы довести форму ножа до нарисованной, я использовал несколько разных надфилей. Заготовка выглядит почти готовым ножом, заусенцев почти не видно. Если где-то заметите пробелы, обновите маркером нанесенный контур и продолжайте шлифовать, пока контур ножа не совпадет с рисунком. Фото шлифовки отсутствуют, но я ее проводил: начал с абразива 150 грит, постепенно меняя до 220 грит.

Шаг 6: Сверлим отверстия

Отмечаем и сверлим отверстия для шпилек.

Шаг 7: Отмечаем середину лезвия

Маркером отмечаем длину лезвия ножа из дисковой пилы. Затем возьмите сверло такого же номера, что и толщина лезвия и приставьте к лезвию – так вы определите среднюю линию. Оставьте царапину сверлом по всей длине (на фото не очень хорошо видно). Эта линия очень поможет вам шлифовать спуск, чтобы лезвие не пошло волной или не перекосилось на одну сторону.

Шаг 8: Делаем на лезвии спуск

Для обозначения спуска я использовал рашпиль – и понял, что вручную я его ровно сделать не смогу. Я решил сделать более плавный угол спуска и начал снимать металл от кромки к ребру. Так как опыта у меня совсем нет, я действовал очень осторожно. Когда сделаете спуск под нужным углом, отшлифуйте всю заготовку наждачной бумагой 220 грит.

Я решил сделать более плавный угол спуска и начал снимать металл от кромки к ребру. Так как опыта у меня совсем нет, я действовал очень осторожно. Когда сделаете спуск под нужным углом, отшлифуйте всю заготовку наждачной бумагой 220 грит.

Шаг 9: Готовое лезвие

На фото заготовка с законченной формой и отшлифованная, готовая к закаливанию.

Шаг 10: Закалка лезвия

Сначала я хочу сказать, что я не рекомендую закалку в открытом пламени, хотя многие и говорят, что так делали и все нормально. Я считаю этот способ опасным, поэтому я закаливал нож в своем мини-горне. Если у вас нет такого, то можно закалить заготовку на заказ. Мои действия с мини-горном: сначала я развел костер, затем, использовав фен с надетой на него трубой, раскалил угли докрасна, и поместил заготовку в пламя. Когда она нагрелась до такой степени, что перестала магнитить, я остудил ее в арахисовом масле. На последней фотографии показан нож после закалки.

Шаг 11: Отпускаем металл

Теперь нужно отпустить металл. Для этого сначала очистите заготовку ножа от слоя окалины, образовавшейся во время закалки. Прогреваем духовку до 190°С, и помещаем туда заготовку ножа на один час. Через час выключите духовку и оставьте остывать, не открывая дверцу.

Для этого сначала очистите заготовку ножа от слоя окалины, образовавшейся во время закалки. Прогреваем духовку до 190°С, и помещаем туда заготовку ножа на один час. Через час выключите духовку и оставьте остывать, не открывая дверцу.

Как только заготовка остынет до такой температуры, что ее можно будет взять в руки, достаньте заготовку ножа. После отпуска металл приобрел светлый или светло-бронзовый оттенок. Теперь шлифуйте заготовку, начав с наждачной бумаги 220 грит и постепенно меняя абразивность до 400 грит. Я шлифовал заготовку в одном направлении – от ручки до острия, это придало поверхности металла однородный вид.

Шаг 12: Начинаем делать ручку

Обведите контур заготовки фломастером на рейке. Сжав рейку и обрезок доски 5х10 см струбцинами, я отпилил два кусочка, толщиной по 6 мм каждый (хотя можно было этого и не делать, а выпиливать заготовки прямо из целиковой рейки). Затем я выпилил две половины рукоятки.

Шаг 13: Дорабатываем рукоятку

Тщательно отшлифовываем те стороны деревянных частей рукоятки, которые будут склеиваться с металлом. Чтобы половины рукоятки приклеились вплотную к металлу, они должны быть максимально ровными, между металлом и древесиной не должно быть щелей и карманов. На этом же этапе я окончательно выбрал форму рукоятки.

Чтобы половины рукоятки приклеились вплотную к металлу, они должны быть максимально ровными, между металлом и древесиной не должно быть щелей и карманов. На этом же этапе я окончательно выбрал форму рукоятки.

На одной части рейки обводим хвостовик заготовки ножа, затем лобзиком выпиливаем заготовку рукоятки. Обводим эту заготовку маркером на другой рейке и тоже выпиливаем. Так у вас получатся две практически идентичные половины рукоятки. На последней фотографии примерка заготовок к хвостовику ножа, чтобы убедиться, что весь хвостовик будет закрыт древесиной.

Шаг 14: Формируем гарду

Теперь снова шлифуем и доводим форму. Очень важно вывести на этом этапе гарду (больстер), так как потом, после приклеивания половин рукоятки, подступиться к ней будет очень сложно, на металле обязательно останутся повреждения. Гарду шлифуйте, меняя номер наждачной бумаги до 800 грит, она должна быть приведена к окончательной готовой форме до приклеивания рукоятки.

Шаг 15: Сверли отвертстия

Теперь приступайте к сверлению отверстий под шпильки. Для этого просверлите одно отверстие, и вставьте в него сверло того же номера, что и то, каким сверлили. Это нужно, чтобы хвостовик случайно не сдвинулся относительно деревянной заготовки при сверлении второго отверстия. Также сверлим отверстия во второй деревянной заготовке рукоятки.

Для этого просверлите одно отверстие, и вставьте в него сверло того же номера, что и то, каким сверлили. Это нужно, чтобы хвостовик случайно не сдвинулся относительно деревянной заготовки при сверлении второго отверстия. Также сверлим отверстия во второй деревянной заготовке рукоятки.

Шаг 16: Делаем шпильки

От прутка 5 мм из нержавеющей стали отпиливаем два кусочка, из них сделаем шпильки. Прежде чем нанести клей, покройте клинок защитным покрытием (я использовал изоленту). Поверхности всех склеиваемых деталей протрите ацетоном или спиртом, чтобы убрать пыль и сор, и чтобы обезжирить их.

Шаг 17: Клеим рукоятку

Когда все детали просохли после очистки, я замешал эпоксидку и щедро нанес ее на деревянные части рукоятки и на шпильки. Затем зажимаем рукоятку струбцинами и оставляем на сутки.

Шаг 18: Завершаем форму рукоятки

Когда клей просохнет, отрежьте выступающие части шпилек ножовкой. Теперь напильником обработайте рукоятку, чтобы наметить окончательную форму.

Шаг 19: Шлифуем рукоятку

Когда вы придадите рукоятке форму, приближенную к окончательному виду, начинайте шлифовать ее надфилями, а затем и наждачной бумагой, постепенно повышая число грит (я остановился на бумаге 600 грит)

Шаг 20: Обрабатываем рукоятку маслом

После достаточно длительного процесса шлифовки, я, наконец, получил нужную мне форму рукоятки и гладкость поверхности. Затем я очистил поверхность рукоятки ацетоном, а после нанес пять слоев тунгового масла.

Шаг 21: Точим лезвие

Лезвие ножа я заточил на своем шлифовальном блоке (меняя на нем наждачную бумагу 1000, 1500 и 2000 грит). Также я использовал кусок кожи для правки лезвия.

Шаг 22: Нож готов

На фото готовый нож. Хотя его изготовление было достаточно сложным, результат очень радует.

Шаг 23: Бонус

Я сделал еще два ножа, но уже не вручную, а с помощью электроинструментов. Могу сказать, что времени ушло практически втрое меньше, чем на первый нож.

Как сделать нож, которым можно гордиться, из старой пилы

Я всегда хотел научиться делать нож сам, чтобы добавить его в свою растущую коллекцию, может быть, однажды у меня будет достаточно. (Один день)

(Один день)

Вот как один ножедел, Тролльский, делает полевой нож из старого диска циркулярной пилы.

Одна из замечательных особенностей стали заключается в том, что она легко перерабатывается, а старые пильные полотна могут быть превращены во всевозможные инструменты и лезвия.

Да, у Тролльского есть мастерская по изготовлению ножей, но многие этапы процесса можно импровизировать, используя ручные инструменты и другие методы. Я не думаю, что вам нужна современная мастерская, чтобы делать базовые ножи.

Попробуйте — вот как…

Шаг 1 — Найдите старую пилу.

Похоже на монстра с лесопилки.

Via Trollskyy на YouTube

Шаг 2. Разметьте и вырежьте прямоугольник из пильного диска с помощью угловой шлифовальной машины.

Это будет заготовка для начала дизайна вашего ножа.

Via Trollskyy на YouTube

Шаг 3 – Разметьте дизайн вашего ножа на заготовке из стали

Хвостовик на этом лезвии имеет полную длину для прочности и долговечности.

Via Trollskyy на YouTube

Шаг 4. Придайте форму лезвию и хвостовику с помощью механической шлифовальной машины или шлифовального станка.

Вы можете использовать файлы, если не возражаете против дополнительной рутинной работы и времени!

Обратите внимание на использование большого количества защитного снаряжения – как минимум перчатки и защитные очки!

Via Trollskyy – YouTube

Шаг 5 – Обработка лезвия.

После того, как вы придали форму лезвию, вы можете начать шлифовать лезвие. Тролльский использует здесь финишер, но вы можете использовать угловую шлифовальную машину или ленточно-шлифовальную машину.

Будьте осторожны и убедитесь, что металл надежно закреплен или зажат.

Через Trollskyy и YouTube

Шаг 6 – Придание формы лезвию и хвостовику готово,

Теперь нож начинает выглядеть как настоящий.

Через Trollskyy на YouTube

Шаг 7 – Сверление отверстий для штифтов рукояти

Через Trollskyy на YouTube

Шаг 8 – Закалка и отжиг лезвия.

Отжиг лезвия лучше всего проводить после начальной формовки заготовки лезвия, поскольку это облегчает обработку металла.

После того, как лезвие готово, оно подвергается термообработке и отпуску, чтобы оно хорошо держало заточку.

Via Trollskyy на YouTube

Шаг 9 – Обработка лезвия перед установкой ручки.

Лучше всего полностью обработать кромку, прежде чем переходить к установке накладок рукоятки.

Via Trollskyy на YouTube

Шаг 10 – Оберните лезвие защитным материалом

Чтобы не повредить всю тяжелую работу по формированию рукояти.

Через Trollskyy на YouTube

Шаг 11 – Разметьте и вырежьте материал ручки.

Этот нож имеет пару гладких композитных пластин из микарты. Другие обычно используемые материалы – стабилизированное дерево, рог или кость.

Через Trollskyy на YouTube

Шаг 12 – Обрезание булавок

Они останавливают движение чешуек во время склеивания и могут быть простыми или декоративными. Отверстие для темляка также полезно рассмотреть.

Отверстие для темляка также полезно рассмотреть.

Через Тролльского на YouTube

Шаг 13. Аккуратно просверлите отверстия в рукоятке по одному, чтобы отверстия идеально совпадали.

Via Trollskyy на YouTube

Шаг 14 – Тщательно очистите все поверхности ручки

Используйте растворитель для удаления грязи и жира перед нанесением эпоксидного клея и крепко зажмите в тиски, пока клей не схватится.

Via Trollskyy на YouTube

Шаг 15. Отшлифуйте профиль ручки с помощью шлифовальной машины

Используйте полоски наждачной бумаги, чтобы придать окончательную форму. Вы будете использовать нагрузки!

Через Trollskyy на YouTube

Шаг 16 – Работайте с более мелкими абразивами

Пока вы не будете удовлетворены формой и ощущением ручки.

Via Trollskyy на YouTube

Шаг 17 – Готовый нож

Теперь все, что ему нужно, это клеймо производителя и кожаные ножны такого же качества, чтобы держать и защищать его.

Удивительный производитель ножей

Вы можете посмотреть полное видео Trollsky на You Tube здесь –

Пилота-лезвия, чтобы приготовить нож из старого лезвия. Я пригласил пару друзей на ужин в свою частную резиденцию.

Группа состояла в основном из фермеров и виноделов, большинство из которых унаследовали бизнес от своих родителей, как и я. Я намекнул одному из них, Джону, о моих планах избавиться от моих старых станков для алмазной пилы, и он разразился очень хриплым смехом, сказав мне, что есть и другие способы использования моего алмазного пильного диска, помимо их устранения.

Он показал мне, как делать лезвия из моих старых лезвий, ценный урок, который я собираюсь преподать вам в этой статье.

Алмазный пильный диск — это необходимая часть оборудования, но, как и любое другое энергетическое оборудование, он не может активно использоваться вечно. Он может служить так же долго, как и любое другое сервисное оборудование, но также подвержен износу и больше не будет использоваться для резки самых твердых материалов.

Он может служить так же долго, как и любое другое сервисное оборудование, но также подвержен износу и больше не будет использоваться для резки самых твердых материалов.

Алмазный диск оснащен алмазами на кромке для разрезания твердых или твердых материалов. Вы можете использовать алмазный пильный диск в различных целях, некоторые из которых включают в себя; резка бетона, камней, кирпича, асфальта и многого другого.

Алмазный пильный диск является одним из самых популярных инструментов на алмазном рынке, особенно в строительной отрасли в целом.

Существует три основных типа алмазных пил: полотно для циркулярной пилы; полотно алмазной пилы и полотно алмазной ленточной пилы.

Хотя дисковые алмазные пилы являются наиболее широко используемым типом, алмазные дисковые пилы и алмазные ленточные пилы одинаково широко используются поставщиками алмазных пил, строителями и даже для личного потребления.

Они получили широкое распространение благодаря тому факту, что конструкция каждого типа алмазной пилы зависит от различных индивидуальных применений.

Из старого и неиспользованного алмазного пильного диска невероятно легко сделать заточку. Лезвия алмазной пилы изготовлены из мягкой стали, а не из обычной твердой стали.

Использование мягкой стали для изготовления вашего ножа сократит весь производственный процесс на два или более этапа, так как вам больше не придется напиливать железо, пока оно не будет готово для использования в домашних условиях.

Изготовление ножа из старой пилы поможет вам решить серьезную проблему утилизации. Вместо того, чтобы отправлять свое оборудование на свалку, вы можете быстро использовать его для других жизненно важных дел, например, для вырезания ножа из его лезвия.

Сегодня в мире существует множество различных видов ножей, и вам решать, какой тип вы хотели бы смоделировать, если хотите.

Кроме того, вы можете настроить свои модели ножей так, как никто раньше не пытался, если у вас есть навыки, необходимые для достижения выдающихся результатов.

Материалы, необходимые для изготовления очень впечатляющего ножа, обычно легко доступны в вашем непосредственном окружении, и это позволяет довольно легко изготовить заточку от начала до конца. отделка материалами из вашей кухни или магазина. Некоторые из этих материалов включают;

● Стандартная шлифовальная машина

● Jigsaw

● Несколько зажимов

● Садовый шланг

● Файлы

● Наждачная бумага из различной грибы

● Malk or Soapstone

● Cold Chisel

●

● для использования под работой● Молоток с шаровой головкой

● Изолента

4-ручная или модельный рашпиль

Перечисленные выше материалы и многие другие необходимы для изготовления самодельного ножа из диска алмазной пилы .

Первый шаг к изготовлению ножа – это выбор шаблона, по которому вы хотите его смоделировать. после. Другими словами, очень важно иметь образец ножа, который вы имеете в виду, будь то что-то, что кто-то уже сделал раньше, или совершенно оригинальная идея. хотя обычно гораздо проще использовать чужой шаблон.

II. Вырежьте фигуру из вашего шаблонаВторой шаг к изготовлению ножа из старого диска алмазной пилы — вырезать форму желаемого ножа из шаблона.

Как было сказано ранее, многие модели ножей заимствованы у других людей, и нет ничего криминального, если ваш нож также следует этому образцу. Когда вы вырежете профиль для своего ножа, вы получите роскошь ясности и сможете перейти к следующему этапу. Вы можете легко обвести модель карандашом или мелом.

Неважно, яркий у вас дизайн или нет, главное, чтобы изображение было четким.

Третий шаг – напилите и отшлифуйте нож до желаемой формы. Это можно сделать с помощью угловой или шлифовальной машины.

Поскольку основным материалом для вашего нового ножа является старый диск с алмазной пилой, становится необходимым вырезать из вашего диска необходимую опиловку и шлифовать его, чтобы он хорошо работал в качестве кухонного или промышленного ножа после вырезания части его основы. на выбранном вами шаблоне.

IV. Работа над рукояткойПосле того, как вы успешно вырезали шаблон ножа и отшлифовали сталь по вкусу, становится жизненно важным поработать над рукоятью ножа.

Рукоятка так же важна, как и сам нож, поскольку изготовление рукояти ножа требует не меньше усилий, чем сам нож.

Вы можете сделать рукоять, просверлив одно или несколько отверстий в основании ножа, а затем скрепив две деревянные или керамические рукоятки гвоздем. Эта рукоятка делает ваш нож более естественным в использовании и, конечно же, более красивым.

V.Полировать до блеска

Мало кто знает, что это также один из самых важных этапов изготовления ножа из старого диска алмазной пилы. Ваш нож никогда не будет полноценным ножом без идеальной эстетики.

Очень полезно полировать нож до блеска, особенно если вы использовали деревянную рукоять в процессе лепки. Это помогает отпугивать насекомых, питающихся древесиной, а также придает вашему ножу утонченный вид, необходимый для использования на кухне.

Изготовление ножа из старого диска для алмазной пилы может быть одним из лучших решений для вашего станка для алмазной пилы, но, тем не менее, это простая, но трудоемкая процедура, требующая много времени и усилий, особенно если вы делаете более один нож.

Раздел 5: Вы должны знать о ноже, который вы сделали. Существует множество способов отделки ножа, когда вы делаете его из алмазной пилы. Эти отделки изобилуют в результате того, что сегодня в мире существуют миллионы моделей ножей.

jpg

jpg ru/techno/rezba.html

ru/techno/rezba.html