Нутромер индикаторный как пользоваться: Как пользоваться нутромером — назначение, применение и настройка прибора

alexxlab | 14.12.2020 | 0 | Разное

Как пользоваться нутромером — назначение, применение и настройка прибора

Детали, конструктивные узлы механизмов и запчасти имеют отверстия и полости, для измерения которых требуется применение специализированных измерительных инструментов. Если микрометр предназначен для измерения наружных габаритов разных деталей, то нутромер служит специально для определения внутренних расстояний между любыми поверхностями. Особой популярностью прибор пользуется в машиностроительной и приборостроительной отрасли. Не менее популярен он в гаражном хозяйстве, например, при проведении ремонта двигателя внутреннего сгорания. Если возникла необходимости получить высокоточные данные диаметра отверстия, ширины паза или расстояния между поверхностями деталей сложных форм, тогда в материале подробно описан процесс, как пользоваться нутромером.

Что измеряют прибором

Перед тем как купить или воспользоваться любым измерительным прибором, нужно первоначально выяснить, что можно им измерить.

Замеры внутренних размеров можно выполнить обычной линейкой, для чего необходимо приложить ее к стенкам измеряемого объекта, и снять показания. Однако такой инструмент не эффективен в случае необходимости получения высокоточных значений, которые очень важны в технике. Доли миллиметров играют очень большую роль, поэтому специально для измерения размеров внутренних полостей был разработан инструмент под названием нутромер.

С его помощью выполняется два вида измерений — абсолютным и относительным методом. Для определения абсолютных значений используется микрометрический нутромер. Принцип его работы схож с микрометром. Предварительно инструмент необходимо разместить внутри отверстия, а затем снять показания. Прибор позволяет получить абсолютные значения в миллиметрах.

Относительный способ предусматривает использование индикаторного нутромера (отличается по конструкции от микрометрического), который предварительно следует перевести в рабочее положение. С его помощью не определяется размер, а выявляется отклонение по всей длине поверхности.

Прибор измеряет следующие параметры детали:

- диаметр отверстий круглого, квадратного, овального и других видов сечений;

- ширину паза;

- расстояния в сложных по форме деталях.

Устройства являются просто незаменимыми инструментами для токарей и фрезеровщиков, которые вытачивают различные металлические детали вручную. Используется прибор в мастерских по ремонту двигателей внутреннего сгорания и прочих механизмов и узлов.

Что такое нутромер и его назначение

Другое название измерительного инструмента, который приравнивается к штангенциркулю и микрометру, звучит как штихмас. Его достоинством является возможность проводить измерения с высокой точностью до 0,01 мм, а величина погрешности при этом не превышает 0,006 мм.

Высокая точность измерений внутренних диаметров нужна не только в производственной отрасли. Пользуются инструментом ювелиры, занимающиеся производством украшений, мастера по ремонту обуви, специалисты по ремонту двигателей внутреннего сгорания и т.п. В отличие от радиусомера, нутромер способен определять внутренние расстояния в труднодоступных местах (в углублениях).

Прибор применяется в следующих случаях:

- При изготовлении деталей, имеющих внутренние полости.

- Для определения степени износа, например, стенок цилиндров ДВС.

- Проверка соответствия реальных размеров заявленным производителем.

Нутромер позволяет проверить точность разных приборов и провести их аттестацию. Перед тем, рассмотреть конструкцию штихмаса, разберемся с разновидностями приборов.

Виды нутромеров

Нутромер — это измерительный прибор, который классифицируется на два основных вида. Отличаются приборы по способу проведения измерительных манипуляций. Они бывают:

Они бывают:

- Микрометрические — предназначены для определения точного расстояния в миллиметрах.

- Индикаторные — отличаются конструктивно от микрометрических, и предназначены они для определения разницы реального размера от шаблонного. Обычно такие приборы являются незаменимыми инструментами мастеров, занимающихся ремонтом и расточкой двигателей внутреннего сгорания.

На виды нутромеры классифицируются еще по такому признаку, как количество точек соприкосновения. Они бывают двухточечными и трехточечными, и отличаются по численности касательных элементов. Наиболее популярными среди микрометрических инструментов являются двухточечные модели.

Трехточечные устройства оснащены тремя наконечниками, расположенными под углом 120 градусов. Используются они для исключения возможных субъективных погрешностей, поэтому характеризуются более высокой точностью измерений в отличие от двухточечных.

Это интересно! Для получения более точных результатов измерения, необходимых, например, в автомобилестроении, используется штихмас с пневматическим наконечником. Приборы такого типа еще называются пробковыми.

Приборы такого типа еще называются пробковыми.

Классифицируют нутромеры на виды по такому важному критерию, как отображение полученных значений. Наиболее популярными являются механические приборы

, имеющие микрометрическую шкалу, по которой пользователю необходимо самостоятельно определять полученные значения.Индикаторный штихмас оснащен стрелкой и измерительной шкалой, по которой определяются полученные значения. Количество стрелочных указателей зависит от точности прибора.

Самым дорогим и точным является электронный нутромер. Вместо измерительной шкалы, прибор оснащен электронным дисплеем, на который выводятся соответствующие значения при измерениях.

Приборы по назначению классифицируют на следующие виды:

- Для измерения маленьких отверстий. Внешне они сочетают в себе детали от штангенциркуля и микрометра, но главным их назначением является измерение внутренних отверстий небольших по размеру деталей.

- Рычажные — они состоят из стрелочного или цифрового дисплея и рычагов, соединенных с выступающими концами. Концы направлены в противоположную сторону друг от друга. Предназначен такой инструмент для измерения размеров паза внутри цилиндрических деталей.

Существует еще очень много других модификаций нутромеров, отличающиеся по типу и форме используемых наконечников, при помощи которых выполняются измерительные манипуляции.

Конструкция микрометрического нутромера

Микрометрический нутромер обозначается НМ, и служит для измерения внутренних размеров абсолютным методом, то есть позволяет узнать точное значение расстояния. Составными элементами приборов являются:

- Барабан — вращающаяся часть с нониусной шкалой для определения показаний. При вращении барабана происходит перемещение стержней.

- Головка — соединительный элемент барабана со съемным стержнем и удлинителями.

- Стопорный винт или зажим — фиксирует прибор в неподвижном состоянии.

- Удлинитель — конструктивная часть прибора, которая применяется в зависимости от размера измеряемой детали.

- Наконечник — важная часть прибора для проведения измерений.

Конструкция микрометрического нутромера представлена на фото выше. Стоит отметить, что такой инструмент предназначен для измерения расстояний от 50 до 2500 мм. Для определения диаметра деталей с размером от 5 до 50 мм используются приборы с боковыми губками. Конструкция именно такого вида инструмента представлена на фото ниже.

Нутромер для измерения абсолютных значений может иметь не только микрометрическую шкалу для снятия показаний, но и индикаторную. Такие приборы выпускаются в трех типоразмерах с измеряемым диапазоном от 1250 до 10000 мм. Конструкция этого инструмента представлена на фото ниже.

Для их обозначения используется аббревиатура НМИ — нутромер микрометрический индикаторный. Измерительные инструменты поставляются в деревянных футлярах, которые обеспечивают продолжительный срок службы приборов, защищая их от негативного воздействия различных факторов.

Конструкция и устройство индикаторного нутромера

Для измерения внутренних расстояний относительным способом применяются индикаторные нутромеры. Для их обозначения применяется аббревиатура НИ, а выпускаемые модели отличаются друг от друга диапазоном измерений. Устройства состоят из удлинительного стержня со штоком внутри, стрелочного указателя со шкалой, а также непосредственно рабочей части называемой наконечником.

В приборах модели НИ-10 и НИ-18 в качестве механизма для передачи усилия перемещения подвижного стержня используется клиновая передача, а в инструментах марки от НИ-50 до НИ-450 применяется рычажная конструкция. Только на моделях нутромеров НИ-700 и НИ-1000 не применяются передаточные механизмы, так как стержень контактирует непосредственно с отсчетным устройством.

Рукоятка прибора выполняется из материалов, обладающих низкой теплопроводностью. Это необходимо для того, чтобы тепло от рук не влияло на результаты измерений. Стержни являются рабочими элементами, которые закрепляются на наконечнике в зависимости от расстояния между стенками измеряемой детали.

Это интересно! Стержни обычно поставляются вместе с прибором, что расширяет его измерительные возможности. Изготавливаются они из твердых марок стали, что необходимо для предотвращения малейших деформаций при измерениях. Это важно учитывать, если запланировали изготовить стержень самостоятельно. Сложностей в этом нет, так как нужно подобрать подходящую заготовку из закаленной стали, и нарезать в ней резьбу, соответствующую наконечнику прибора.

На стрелочном указателе индикаторного штихмаса находится две шкалы. Одна шкала является основной (цена ее деления составляет 0,001 мм), и она показывает величину относительного отклонения от исходного положения, а вторая служит для указания количества полных оборотов основной стрелки (один полный оборот равен 1 мм).

Приборы индикаторного типа предназначены не для определения точных размеров внутренних отверстий, а для выявления наличия отклонений на внутренней поверхности детали по всей длине. Величина их погрешности находится в пределах от 0,025 до 0,15 мм.

Индикаторные нутромеры классифицируются на два вида — механические или стрелочные и цифровые или электронные. Устройства электронного типа характеризуются высокой точностью и простотой использования. Их главный недостаток — цена, которая в 2 раза выше, чем стоимость аналогового прибора.

При необходимости получения высокоточных значений применяется прибор НИ-В, который отличается от классических моделей конструкцией измерительной головки. Ее точность составляет 1 мкм. Служат такие инструменты специально для того, чтобы сделать высокоточные замеры маленьких отверстий.

Это интересно! Работа относительного нутромера заключается в передаче величины усилия или степени сжатия стержня на индикаторный указатель.

Стоит отметить, что определенной классификации по конструкции нутромеров не существует. Они делятся на два вида — микрометрические и индикаторные. Каждый из видов имеет свои подвиды, которые отличаются по конструкции и типу контакта с поверхностью. Они бывают рычажными, конусными, клиновыми, цанговыми, шариковыми, телескопическими, с боковыми губками и другие. В материале рассмотрим, как пользоваться нутромером (штихмасом) индикаторного и микрометрического типа, а также, что нужно сделать перед тем, как проводить измерения, и от чего зависит точность получаемых результатов.

Они бывают рычажными, конусными, клиновыми, цанговыми, шариковыми, телескопическими, с боковыми губками и другие. В материале рассмотрим, как пользоваться нутромером (штихмасом) индикаторного и микрометрического типа, а также, что нужно сделать перед тем, как проводить измерения, и от чего зависит точность получаемых результатов.

Настройка микрометрического нутромера — пошаговое описание

Для получения точных значений, измеряемых нутромером, понадобится предварительно настроить или отрегулировать прибор. Настройка проводится в следующих случаях:

- когда прибор вводится в эксплуатацию;

- при его применении;

- после продолжительного хранения.

Предварительно нужно оценить состояние прибора. Отсутствие внешних дефектов — это еще не повод говорить об исправности инструмента. Особое внимание уделяется микрометрической шкале и наконечникам. Убедившись в исправности изделия, следует переходить к непосредственному процессу его настройки.

Первоначально следует подготовить необходимые материалы — винтовая пара (микрометрическая головка), удлинители, установочная мера и ключ. Удлинители подбираются в зависимости от номинальной длины, указанной в маркировке. Проверяется первоначально установка прибора на ноль (другими словами выясняем, откалиброван он или нет). Для установки микрометрического нутромера на ноль выполняются следующие действия:

Удлинители подбираются в зависимости от номинальной длины, указанной в маркировке. Проверяется первоначально установка прибора на ноль (другими словами выясняем, откалиброван он или нет). Для установки микрометрического нутромера на ноль выполняются следующие действия:

- Убеждаемся в том, что температура окружающей среды составляет в среднем 20 градусов. Отклонения в большую или меньшую сторону на 5 градусов и более недопустимы, так как это повлияет на величину погрешности. Важно также учесть влажность, которая не должна быть выше 80%.

- Соединяем винтовую пару с наконечником.

- Далее берем установочную меру, и прикладываем к ней прибор.

- Вращаем барабан до момента, пока прибор не будет слегка фиксироваться в установочной мере. Плотность соприкосновения фиксируется на ощупь. Измерительные стержни должны касаться рабочей поверхности с небольшим трением. Фиксируется зажимной винт, и проверяем соотношение основной шкалы с нониусной. Прибор считается выставленным на ноль, когда видна следующая картина, как показано на фото ниже (риска с нулевым значением совпадает с отметкой основной шкалы).

- Если значение 0 не совпадают с основной риской, тогда прибор нуждается в регулировке. Для этого извлекаем его из установочной меры, и ослабляем верхнюю гайку, которая показана на фото ниже стрелкой.

- Вместо гайки может быть винт под шестигранник, что зависит от производителя инструмента.

- Барабан с нониусной шкалой вращается до момента совпадения с продольным штрихом стебля. После того, как нулевое значения нониусной шкалы будет совпадать с продольной риской, нужно затянуть винт, который был предварительно ослаблен.

- Повторно выполняются действия, описанные в пункте 3 и 4 с установочной мерой.

Приступать к измерению микрометрическим нутромером можно исключительно после того, как прибор будет отрегулирован, то есть, выставлен на ноль. Эта процедура еще называется калиброванием, которая выполняется обязательно перед каждым измерением.

Это интересно! Правильно настроен инструмент тогда, когда нулевой штрих продольной шкалы слегка виден, и совпадает с нулевой отметкой барабана. На фото показано правильно отрегулированный штихмас.

На фото показано правильно отрегулированный штихмас.

После настройки можно переходить к измерительным манипуляциям. Как правильно измерять диаметры внутренних отверстий заготовок при помощи микрометрического нутромера, рассмотрим подробно.

Нутромер микрометрический — как пользоваться с фото и подробным описанием

Пользоваться микрометрическим нутромером не сложно, но есть некоторые трудности, с которыми сталкиваются новички, что в итоге приводит к получению неправильных значений. Рассмотрим, технологию работы штрихмасом для измерения широких или больших отверстий.

- Для начала нужно правильно подготовить инструмент к работе. Имеется в виду не его настройка, выполненная в предыдущем пункте, а использование соответствующих удлинителей, размер которых зависит напрямую от диаметра измеряемой детали. Для этого следует воспользоваться штангенциркулем, которым измеряется внутренний диаметр детали.

- Измеренное штангенциркулем приблизительное значение поможет подобрать необходимый удлинитель для прибора.

Теперь разберемся, как подобрать необходимый удлинитель. На головке прибора указывается его общая длина, например, 75-88 мм или 50-63 мм (зависит от модели прибора). Первое значение говорит о длине без наконечника, а второе — с наконечником. Важно не путать с ГОСТом, так как на головке также указывается номер ГОСТа, например, в виде ГОСТ 10-75, как показано на фото ниже.

Теперь разберемся, как подобрать необходимый удлинитель. На головке прибора указывается его общая длина, например, 75-88 мм или 50-63 мм (зависит от модели прибора). Первое значение говорит о длине без наконечника, а второе — с наконечником. Важно не путать с ГОСТом, так как на головке также указывается номер ГОСТа, например, в виде ГОСТ 10-75, как показано на фото ниже. - Ниже на фото показано, как выглядит маркировка длины прибора, которая указывается на головке инструмента.

- Когда известна общая длина инструмента, а также ориентировочный размер отверстия, которое предстоит измерить нутромером для получения точных значений, не составит подобрать подходящий удлинитель. Удлинители также имеют маркировку, поэтому, если длина измеряемого отверстия составляет 104 мм, тогда к инструменту прикручиваем удлинитель размером 40 мм (для прибора размером 50 мм). Если подходящего удлинителя в наборе нет, тогда собираем его из нескольких составляющих, например, 25 мм и 15 мм.

- Самая сложная часть работ выполнена, и теперь остается произвести измерения.

Располагаем прибор внутри отверстия и, вращая барабан, добиваемся соприкосновения наконечников с внутренними стенками детали.

Располагаем прибор внутри отверстия и, вращая барабан, добиваемся соприкосновения наконечников с внутренними стенками детали. - Прибор должен располагаться в центре детали. Наконечники не должны слишком плотно прижиматься к стенкам, а с незначительным (очень легким) усилием. После этого следует зафиксировать стопорный винт.

- Извлекаем прибор из детали, и проверяем качество фиксации съемного наконечника. Если его крепление ослабло, нужно подтянуть, и произвести повторные измерения.

- После извлечения прибора приступаем к снятию показаний. Если пользовались микрометром, то трудностей с определений показаний нутромера не возникнет.

- Если же впервые слышите о микрометре, тогда показания снимаются следующим образом — сначала считаем общую длину прибора вместе с наконечником. Если используем инструмент длиной 75 мм и головку 25 мм, тогда сразу получаем 100 мм. Далее смотрим на шкалу, и считаем количество рисок. На какую шкалу нужно смотреть? Здесь многие очень часто путаются, но все очень просто.

Обратите внимание на расположение ноля. Если он расположен сверху, значит, отсчитываем верхние риски, деление которых равно 1 мм.

Обратите внимание на расположение ноля. Если он расположен сверху, значит, отсчитываем верхние риски, деление которых равно 1 мм. - По примеру на фото видим 4 риски, то есть 4 мм. Последняя риска точно совпадает с барабаном, и снизу после нее нет больше рисок, поэтому на нижнюю шкалу не смотрим. Теперь считаем сотые доли мм по нониусной шкале. Смотрим на отметку нониуса, которая совпадает с продольной шкалой. Цена деления нониуса равна 0,01 мм, поэтому по примеру видим, что значение составляет 0,01 мм. Складываем полученные данные, и получаем: 100 + 4 + 0,01 = 104, 01 мм. Это точный диаметр отверстия измеренной детали.

Это интересно! Чтобы убедиться в правильности проведенных измерений, рекомендуется повторить процесс, но уже измеряя расстояние (диаметр) внутренней поверхности заготовки в другой плоскости.

Справедливости ради нужно отметить, что нижняя шкала на нутромере имеет деление 0,5 мм. Как видно из описания, пользоваться микрометрическим нутромером совсем не трудно, и с этой задачей справится каждый, если предварительно прочитает инструкцию. На видео ниже показано, как пользоваться микрометрическим нутромером, особенности его настройки и считывания показаний.

На видео ниже показано, как пользоваться микрометрическим нутромером, особенности его настройки и считывания показаний.

Не забывайте учитывать погрешность прибора. Ее величина обязательно указывается в паспортных данных к каждой модели.

Как пользоваться нутромером индикаторным и важные моменты при работе с инструментом

Индикаторный нутромер отличается от микрометрического не только конструкцией, но еще и назначением. Прибор служит не для получения точных значений расстояния или диаметра, а для определения отклонений от эталонных показаний. Как и в случае с микрометрическим прибором, индикаторный перед началом эксплуатации следует подготовить к работе. Для этого понадобится калибровочное кольцо (шаблон), которое обязательно поставляется вместе с инструментом. Специальная струбцина или микрометр используется для настройки нутромера при подготовке его к измерению больших отверстий.

Прибор служит не для получения точных значений расстояния или диаметра, а для определения отклонений от эталонных показаний. Как и в случае с микрометрическим прибором, индикаторный перед началом эксплуатации следует подготовить к работе. Для этого понадобится калибровочное кольцо (шаблон), которое обязательно поставляется вместе с инструментом. Специальная струбцина или микрометр используется для настройки нутромера при подготовке его к измерению больших отверстий.

- Проводить работы необходимо в температурном диапазоне от +15 до +25 градусов.

- Принцип настройки заключается в том, что первоначально следует подобрать сменный стержень, которые поставляются в комплекте или приобретаются отдельно.

- Закрепляется стержень в рабочей части инструмента.

- Если используется микрометр или струбцина, тогда необходимо выставить размер, который соответствует примененному в приборе стержню.

- Через втулку стебля нутромер необходимо зафиксировать в тисках. Однако вместо этого можно в тисках зажать микрометр с предварительно выставленным значением.

- Стержень прибора размещается между измерительными губками микрометра или шаблонной струбциной.

- Далее путем вращения индикаторной головки необходимо совместить стрелку с нулевой отметкой. Чтобы обеспечить вращение индикаторной головки, необходимо ослабить стопорный винт.

На этом процесс настройки считается завершенным, и можно переходить к процедуре измерений. Как правильно пользоваться индикаторным нутромером, рассмотрим далее.

- Подготовленный к работе инструмент необходимо расположить внутри отверстия рабочей частью. Причем стержень прибора должен располагаться строго перпендикулярно.

- Корректировка положения инструмента осуществляется легкими покачиваниями в стороны.

- Теперь самое важное — точное значение определяется по стрелке. Причем она должна указывать на нулевое значение, а при малейшем смещении стержня в стороны, она должна отклониться в правую или левую сторону. Если стрелка указывает на конкретное значение, тогда высчитывается уровень отклонения от нормы.

Прибор достаточно прост в использовании, поэтому трудностей с его применением у людей, освоивших технологию работы, не возникает. Ниже представлен видео материал, в котором показано, как настроить прибор к работе путем выставления его на ноль, а также произвести измерения детали.

Индикаторный нутромер применяется для измерения уровня износа блока цилиндров, шатунов и других деталей. С его помощью можно определить возможность дальнейшей эксплуатации ЦПГ, что зависит от уровня износа стенок цилиндров. Именно при помощи индикаторного устройства можно определить уровень износа, и делать последующие выводы. О том, как правильно пользоваться нутромером для измерения уровня износа цилиндров двигателя внутреннего сгорания, можно посмотреть в коротком видео ролике.

Именно при помощи индикаторного устройства можно определить уровень износа, и делать последующие выводы. О том, как правильно пользоваться нутромером для измерения уровня износа цилиндров двигателя внутреннего сгорания, можно посмотреть в коротком видео ролике.

Уход за инструментом

Чтобы нутромер служил долго, важно не покупать самую дорогую зарубежную модель, а обеспечить за инструментом правильный уход. Все измерительные приборы требуют особого внимания к условиям хранения и эксплуатации. Нутромер не является исключением, поэтому чтобы инструмент долго служил, необходимо:

Все измерительные приборы требуют особого внимания к условиям хранения и эксплуатации. Нутромер не является исключением, поэтому чтобы инструмент долго служил, необходимо:

- Хранить его в отапливаемых помещениях, и не допускать значительных перепадов температуры.

- При работе не ронять инструмент (особенно стрелочные модели), а также исключить вероятность его контакта с агрессивными средами или водой.

- Если прибор поставляется в упаковке, то именно в ней его необходимо хранить.

Из строя прибор может выйти при неправильной его эксплуатации, поэтому рекомендуется предварительно изучить инструкцию по применению инструмента. Рассмотрев конструкцию, разновидности, типы, а также особенности настройки и применения нутромеров, не составит большого труда воспользоваться инструментами при возникновении такой необходимости.

Публикации по теме

Как пользоваться нутромером индикаторным для проверки цилиндров

Нутромеры, являесь приборами повышенной точности, требуют тщательной настройки перед их применением. Как правильно осуществить данное и другие действия (поверку и непосредственно использование прибора) рассказано в данной статье.

Как правильно осуществить данное и другие действия (поверку и непосредственно использование прибора) рассказано в данной статье.

Вы также можете посмотреть другие статьи. Например, «Конструкция штангенциркулей» или «Шумомеры».

Почему для измерения внутренних размеров деталей используют нутромеры? Ответ прост — только эти приборы благодаря своей конструкции и принципу действия способны обеспечить получение высокоточных результатов, а также измерение в труднодоступных местах.

Как и любые другие измерительные приборы, нутромеры требуют тщательной настройки, предваряющей измерение, и периодической поверки (что такое поверка?). О тонкостях работы с двумя самыми популярными и используемыми наиболее широко нутромерами — индикаторными и микрометрическими — вы узнаете, прочитав данную статью. Содержащая ссылки на ГОСТ и пошаговые алгоритмы, она представляет собой полноценную инструкцию.

Работа с микрометрическими нутромерами

Поверка микрометрического нутромера

При вводе в эксплуатацию, а также периодически на протяжении всего срока использования или хранения нутромеры должны подвергаться поверке, представляющей собой совокупность операций, направленных на определение и подтверждение их технических характеристик.

Поверка микрометрического нутромера выполняется в соответствии с ГОСТ 17215-71 «Нутромеры микрометрические. Методы и средства поверки».

Согласно третьему пункту данного нормативного документа поверка производится в несколько этапов.

- Проверка внешнего вида устройства, его маркировки и комплектности.

- Проверка взаимодействия частей нутромера методом опробования.

- Определение ширины штрихов микрометрического барабана и стебля с помощью инструментального микроскопа.

- Проверка расстояния от стебля до края торца барабана.

- Проверка радиуса кривизны измерительной поверхности наконечника и микрометрической головки нутромера.

- Определение погрешности показаний микрометрической головки с помощью горизонтального оптиметра.

- Определение погрешности суммарного размера головки и присоединённых к ней удлинителей с помощью горизонтального длиномера или оптиметра, определение жесткости нутромера (для приборов с верхним пределом измерения свыше 1250 мм).

- Определение биения точки касания измерительной поверхности нутромера.

- Определение размеров установочной меры в точках её измерительной поверхности.

Для получения более подробной информации о подготовке к поверке, её проведении и получении результатов обратитесь к ГОСТ 17215-71.

Проведение измерений микрометрическим нутромером

Первым этапом в проведении измерений с помощью микрометрического нутромера является его подготовка. С помощью установочной меры прибор настраивают на нуль, проворачивая барабан до полного совпадения нулевой отметки с продольной линией стебля и затягивая по достижении этого положения контргайку.

После настройки нутромера его свинчивают с необходимыми для получения требуемого размера удлинителями (удлинители присоединяют в порядке убывания размеров) и приступают к измерению.

Для этого нутромер вводится в измеряемое пространство. Один наконечник при этом должен касаться поверхности. Далее путём вращения барабана доводят до упора второй наконечник прибора. Нутромер при этом необходимо покачивать, стремясь найти наибольший размер в плоскости, нормальной оси поверхности, и наименьший в плоскости осевого сечения. Только при совпадении данных параметров можно говорить о получении точного результата.

Нутромер при этом необходимо покачивать, стремясь найти наибольший размер в плоскости, нормальной оси поверхности, и наименьший в плоскости осевого сечения. Только при совпадении данных параметров можно говорить о получении точного результата.

Работа с индикаторными нутромерами

Поверка индикаторного нутромера

Поверка индикаторных нутромеров с ценой деления 0,01 выполняется в соответствии с методическими указаниями метрологических Институтов («Нутромеры индикаторные с ценой деления 0,01 мм. Методика поверки. Рекомендация. МИ 2194-92»), с ЦД 0,001 и о,002 – в соответствии с МИ 2193-92.

Согласно рекомендациям, поверка индикаторных нутромеров обязана включать в себя следующие этапы.

- Внешний осмотр.

- Опробование.

- Определение технических и метрологических характеристик нутромера (подробнее о методике определения характеристик читайте в МИ).

Обратите внимание – процессы определения МХ и ТХ для нутромеров с различной ЦД различаются!

Проведение измерений индикаторным нутромером

В первую очередь необходимо настроить нутромер на ноль. Сделать это можно несколькими способами (с помощью калибровочного кольца, концевой меры или проверенного микрометра).

Затем прибор с лёгкими покачиваниями помещается в отверстие перпендикулярно его оси. По отклонению стрелки индикатора можно судить о том, насколько измеряемый размер отличается от эталонного: если стрелка индикатора отклоняется вправо, то измеряемый размер меньше установленного, влево – больше. Величина отклонения от эталонного размера определяется как ЦД умноженная на количество делений смещения стрелки.

Если вам понравилась статья нажмите на одну из кнопок ниже

Нутромеры предназначены для измерения диаметров отверстий, размеров пазов и внутреннего расстояния между поверхностями. Данные приборы применяются в тех случаях, когда использование линейки и рулетки невозможно или не обеспечивает необходимую точность замеров.

Приборы данного типа являются идеальным инструментом для проверки внутреннего диаметра цилиндров при сборке и ремонте автомобильных моторов. Сфера их применения: слесарные мастерские, пункты автосервиса и механосборочные цеха.

Что измеряют нутромеры

Существует два метода замеров: абсолютный и относительный. Первый применяется при использовании микрометрического нутромера. Прибор помещается внутрь отверстия и работает аналогично микрометру. Он замеряет абсолютное расстояние от одной поверхности до другой в миллиметрах.

Относительный метод применяется при использовании индикаторного нутромера. Перед началом измерений прибор приводится в рабочее положение, настраивается и выставляется «на ноль».

Принцип работы и характеристики индикаторных нутромеров

Каждый прибор состоит из двух основных узлов: индикатора с циферблатом часового типа и измерительной части (стебля). Величина перемещения подвижного стержня передается на отсчетное устройство с помощью клиновой или рычажной передачи.

Характеристики индикаторных нутромеров:

- минимальный диаметр измеряемого отверстия – от 6 мм;

- погрешность – 0,15-0,025 мм;

- цена деления – от 0,01 до 0,001 мм;

- движение стержня – от 1 до 10 мм (зависит от модели).

Как работать с индикаторным нутромером

Как того требует инструкция, перед началом работы инструмент нужно выставить «на ноль». Удобнее всего это сделать с помощью калибровочного кольца. При его отсутствии можно воспользоваться концевой мерой со струбциной или другим прибором (например, микрометром или штангенциркулем).

Настройка нутромера по микрометру

В первую очередь проверяется точность микрометра с помощью концевой меры. Если погрешность находится в допустимых пределах, то действовать необходимо по следующему плану:

- подбирается сменный стержень (например, длиной 10 мм) и устанавливается на измерительную штангу нутромера;

- на микрометре так же выставляется размер 10 мм, после чего зажимается стопорный винт;

- нутромер фиксируется в тисках через деревянную втулку на стебле. Этим обеспечивается его неподвижность;

- стержень нутромера помещается между измерительными губками микрометра;

- отклонившаяся стрелка совмещается с отметкой «ноль» на циферблате вращением головки индикатора.

Для измерения диаметра цилиндра прибор помещается внутрь отверстия так, чтобы его стержень находился перпендикулярно продольной оси изделия. Нужное положение достигается с помощью легких покачиваний.

Если стрелка отклоняется влево от нуля, то диаметр исследуемого отверстия больше размера образца. Если вправо – то меньше.

Снимаем показания: стрелка отклонилась влево на 15 делений. Делаем расчет: умножаем 15 на цену одного деления (0,01 мм) и получаем 0,15 мм.

Зная диаметр образца (10 мм), производим окончательный расчет: 10+0,15=10,15 мм.

При снятии показаний стоит учитывать, что индикатор имеет две шкалы:

- большую – сотые доли мм.;

- малую – миллиметры.

Для измерения отверстий больших размеров применяются дополнительные стержни-удлинители, входящие в комплектацию нутромера. Более детальную информацию о том, как пользоваться прибором, вы можете найти в инструкции по эксплуатации.

Как работать микрометрическим нутромером

Перед началом работ прибор устанавливается «на ноль» с помощью меры, входящей в комплект. Процедуру рекомендуется выполнять при температуре +20 о С по следующему плану:

- микрометрическая головка размещается между губами установочной меры;

- вращением барабана добиваемся прижатия измерительных поверхностей с обеих сторон;

- закручиваем фиксирующий винт и извлекаем прибор.

Снимаем показания. Если нулевое значение на барабане совпадает с продольной линией на стебле, то прибор настроен и готов к работе.

Как измерять микрометрическим нутромером

Принцип работы с таким прибором отличается от замеров с помощью индикаторных аналогов. Для измерения диаметра цилиндра на нутромере выставляется приблизительный его размер. После этого микрометрическая головка помещается в отверстие перпендикулярно его продольной оси. Вращением барабана и трещотки необходимо добиться прижатия измерительных поверхностей с двух сторон.

Следующее действие – завинчиваем до упора стопорный винт и извлекаем прибор из отверстия для снятия показаний. Для получения искомого значения складываются три составляющие:

- значение на шкале;

- длина манометрической головки;

- размер удлинителя, если таковой применяется.

Условия эксплуатации, хранения и методика поверки нутромеров

Межповерочный интервал для измерителей данного типа составляет 1 год. Поверка прибора производится в соответствии с методикой МИ 2192-92.

Условия эксплуатации нутромеров:

- окружающая температура – от +15 до +25 о С;

- влажность – до 80%;

- установка ноля – перед каждым началом работы.

При пользовании индикаторным нутромером рекомендуется его удерживать за деревянную втулку. В противном случае, стальная штанга будет нагреваться от тепла руки. Это повлечет ее удлинение на сотые доли миллиметра, что спровоцирует искажение показаний индикатора.

Как разобрать индикаторный нутромер

Разборка прибора производится в порядке, обратном сборке. Сначала вывинчивается удлинительный стержень, а затем индикатор отделяется от измерительной штанги. Перед длительным хранением все элементы конструкции, за исключением циферблата индикатора, протираются авиационным бензином и смазываются. Хранение нутромера осуществляется в упаковочном боксе при температуре +20±5°С.

Многие детали имеют отверстия и полости. Для их измерения созданы специализированные инструменты – нутромеры. Далее рассмотрено, устройство нутромера, варианты данных инструментов, как пользоваться нутромером.

Устройство и принцип функционирования

Нутромеры – это инструменты для нахождения внутренних размеров (диаметров отверстий, пазов и т. д.). Они рассчитаны на случаи, когда недоступно применение других инструментов в виде рулетки либо линейки или они недостаточно точны. Рассматриваемые приборы применяют в автосервисах, механосборочных цехах, слесарных мастерских, например, для замера цилиндров двигателя.

Общепринятой классификации данных устройств не создано, однако нутромеры дифференцируют на основе различных параметров. Так, по конструкции их подразделяют на шариковые, цанговые и др., по варианту отсчетного устройства – на индикаторные и др., по контакту с определяемой поверхностью – на кромочные и др. Наиболее известна и обширно распространена классификация, основанная на совокупности конструктивных особенностей нутромеров и их назначении:

- Конструкция микрометрических моделей, включает соединенные колпачком микрометрический винт и барабан, стебель со сферическим наконечником, предохранительный колпачок, стопор. К тому же их комплектуют несколькими удлинителями и мерой. Головку вариантов с верхним значением измерений более 1250 мм оснащают индикатором часовой конструкции с интервалами делений в 0,01 мм. Рассматриваемые приборы производят на основе ГОСТ 17215. Встречается пять типоразмеров таких моделей с различными рабочими диапазонами: от 50 до 2500 мм. Варианты с часовым индикатором представлены еще в трех типоразмерах с диапазоном от 1250 до 10000 мм. Устройства данного типа ввиду хороших метрологических параметров (точность и погрешность равны около 0,01 и 0,006 мм соответственно) обычно применяют для точной проверки размеров.

- Индикаторные нутромеры включают два основных узла: индикатор с часовым циферблатом и измерительную часть, представленную двумя стержнями (подвижным, служащим для монтажа сменных вставок, и находящимся в корпусе неподвижным). Кроме того, в корпусе размещена система подвижных рычагов. Индикаторные приборы подходят для отверстий диаметром от 6 мм и имеют погрешность в 0,025-0,15 мм. Движение стержня и цена деления составляют 1-10 и 0,001-0,01 мм соответственно.

Первые простейшие модели нутромеров появились около XVII в. Данные инструменты были выполнены в виде циркулей с отогнутыми наружу концами ножек. Современные начальные модели, называемые штихмассами, представлены трубками либо стержнями с наконечниками сферической формы. Они рассчитаны на крупные отверстия диаметром 100-2500 мм.

Принцип их функционирования состоит в передаче величины перемещения подвижного стержня на отсчетное устройство посредством передаточного механизма. Нутромеры оснащают передаточными механизмами различного типа, что также определяет сферу применения. Так, варианты с рычажными, конусными и клиновыми передачами рассчитаны на небольшие отверстия. Конусные модели (кромочные со стрелочной головкой либо шкалой с нониусом, цанговые, шариковые в трех типоразмерах) применяют для малых отверстий (от 0,2, от 0,95, 3-18 мм соответственно). Большинство индикаторных нутромеров оснащают передаточными устройствами рычажного либо клинового типа. Рабочий диапазон для них составляет от 3 до 1000 и от 18 до 50 мм соответственно.

Еще одним классификационным признаком для нутромеров является количество точек соприкосновения с поверхностью.

Большинство вариантов относится к двухконтактной схеме измерения.

Только пассиметры имеют три наконечника, один из которых подвижен. Такие устройства имеют рабочий диапазон от 19 до 120 мм. Кроме того, для дифференциации нутромеров используют форму контактной поверхности (плоская, кромочная и др.).

Отдельно следует отметить электронные модели. Они представлены модификациями микрометрических нутромеров, оснащенными электронной головкой с цифровым отсчетом. Как и для механических аналогов, принцип измерения такими приборами основан на сравнении с мерой, в качестве которой в данном случае применяется высокоточное кольцо.

Настройка

Предварительно требуется настройка нутромера, состоящая, прежде всего, в обнулении. Тип инструмента определяет, как настроить нутромер.

Микрометрический нутромер обнуляют с применением меры. Рекомендуется осуществлять данную операцию при 20 °C.

- Начинают с размещения головки прибора между губками меры.

- Путем вращения барабана обеспечивают прижатие поверхностей измерения.

- Далее, закрутив фиксирующий винт, извлекают инструмент.

- Наконец, снимают показания. О готовности прибора свидетельствует совмещение продольной линии стебля с нулевым значением барабана.

Перед работами с индикаторным нутромером также осуществляют обнуление. Для этого наиболее подходит калибровочное кольцо. В отсутствии его применяют концевая мера со струбциной либо прочий инструмент, который может быть представлен штангенциркулем либо микрометром.

Далее рассмотрена проверка точности индикаторного микрометра с использованием концевой меры. В случае допустимой погрешности выполняют приведенную далее последовательность действий:

- Прежде всего, подбирают сменный стержень и монтируют на измерительную штангу прибора.

- Далее на микрометре выставляют размер, соответствующий стержню, и зажимают стопорный винт.

- Затем нутромер через втулку стебля фиксируют в тисках.

- Его стержень устанавливают между микрометрическими измерительными губками.

- Наконец, путем вращения индикаторной головки стрелку совмещают с нулевой отметкой циферблата.

Технология измерения

Прежде всего, необходимо отметить, что разработано два метода измерения:

- Абсолютный способ состоит в определении значения расстояния между заданными точками путем помещения прибора внутрь.

- При относительной технологии для получения результата используется образец.

Следует отметить, что названные технологии подходят для различных типов измерительных приборов. Первая служит для микрометрического нутромера, а вторая – для индикаторного.

Измерения прибором первого типа включают приведенные далее операции:

- На инструменте выставляют приблизительный размер измеряемого отверстия.

- Головку располагают внутри перпендикулярно продольной оси прибора.

- C обеих сторон обеспечивают прижатие поверхностей измерения к стенкам путем вращения трещотки и барабана.

- Закручивают стопорный винт и извлекают инструмент.

- Для получения результата к значению шкалы прибавляют длину манометрической головки, а также удлинителя в случае его применения.

При работах с отверстиями цилиндрической формы инструмент покачивают поочередно в продольном и поперечном направлениях с целью определения максимального и минимального значения соответственно.

Измерение индикаторным прибором также включает несколько этапов:

- Прежде всего, индикаторный нутромер располагают внутри отверстия стержнем перпендикулярно продольной оси измеряемой детали, корректируя его легкими покачиваниями.

- Отклонение стрелки вправо свидетельствует о меньшем диаметре отверстия в сравнении с образцом, влево – о большем.

- Далее снимают показания, применяя обе шкалы индикатора.

- Наконец, к полученному значению прибавляют диаметр образца.

Для измерения больших отверстий индикаторные нутромеры комплектуют дополнительными стержнями-удлинителями.

Обслуживание и эксплуатация

Для обеспечения длительного эксплуатационного срока нутромера следует правильно эксплуатировать и обслуживать его.

Так, для микрометрических вариантов требуется периодически осуществлять проверку, регламентированную ГОСТ 17215-71. Она относится к следующим параметрам.

- Внешний вид, маркировка, наличие комплектующих.

- Взаимодействие конструктивных элементов.

- Размер штрихов стебля и барабана.

- Расстояние между стеблем и торцом барабана.

- Радиус головки и измерительной поверхности.

- Погрешность головки.

- Погрешность общего размера головки с удлинителями, а также жесткость (для вариантов с верхним рабочим пределом более 1250 мм).

- Биение точки касания.

- Размеры меры в точках измерительной поверхности.

Проверка индикаторных вариантов значительно проще. Она включает пункты, регламентированные рекомендациями МИ 2194-92 и 2193-92:

- Внешний осмотр.

- Опробование.

- Определение технических и метрологических параметров.

Скачать рекомендацию МИ 2193-92

Скачать рекомендацию МИ 2194-92

Для микрометрических моделей следует избегать перетяжки соединения удлинителей и головки. Во избежание изменения размеров меры не следует выкручивать ее винты. Не стоит лишний раз вынимать стержни. При работе следует удерживать инструмент в местах наименьшего прогиба.

Перед хранением инструмент следует разобрать, протереть авиационным бензином и смазать его элементы, кроме циферблата.

Разборку индикаторного нутромера осуществляют путем откручивания удлинительного стержня и отсоединения от штанги индикатора. Хранение осуществляют в температурном диапазоне от 15 до 25 °C.

Диапазон рабочих температур для нутромеров составляет от 15 до 25 °C, влажность – до 80%.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Узнаем как устроен нутромер индикаторный и как им пользоваться?

Нутромер индикаторный – это такой прибор, который позволяет точно определить параметры и значения внутренних отверстий деталей, в том числе их радиус и глубину. При этом показания устройства выводятся на дисплей контактным методом. В основном нутромеры индикаторные ГОСТ применяются в тех случаях, когда возникает потребность в измерении детали, находящейся в очень труднодоступном месте (то есть там, где невозможно применить обычную строительную рулетку). Работает данный элемент по принципу радиусометра.

Характеристика

Данный измерительный прибор широко используется в качестве своеобразной линейки для внутренних замеров изделий. Нутромер индикаторный выпускается в соответствии со стандартными пределами измерений, которые определяет ГОСТ. Зачастую такие приборы способны определить глубину устройства в пределах от 1 до 18 миллиметров. Также нутромер индикаторный имеет в своей конструкции съемные шайбы и стержни, которые монтируются в отверстие тройника головки инструмента. Разница в их величине составляет от 1 до 5 миллиметров.

Устройство

Основным конструктивным элементом в индикаторном нутромере является направляющая втулка. В ее верхней части устанавливается часовой индикатор, надежность крепления которого определяется специальным винтом. Именно он отображает точные данные измерений. Шкала на нем может быть либо стрелочной, либо электронной. Внутри втулки в конструкции нутромера есть длинный стержень, который соприкасается с аналогичной деталью меньшего диаметра. Короткий стержень упирается в «грибок» тройника головки. В тройнике есть сменный измерительный стержень и «движок». Обе детали закрепляются в корпусе при помощи гайки. Кроме этого, нутромер индикаторный имеет в своей конструкции центрирующий мостик. Он предназначается для установки головки индикатора. Диаметр последней зависит от ширины отверстия детали, в которую устройство вставляется во время измерения значений. Именно так устроен современный нутромер индикаторный.

Как пользоваться данным устройством?

Перед выполнением работ необходимо сбросить предыдущие значения. Сброс информации делается несколькими способами – при помощи микрометра, калибровочного кольца или же концевой меры. После того как на шкале электронного или стрелочного индикатора высвечивается значение «0», можно приступать к измерению ширины отверстия детали. При этом нутромер помещается в отверстие перпендикулярно относительно изделия. По значению показаний стрелки вы можете узнать, на сколько именно отличаются эталонные значения от тех, которые указал производитель. Если же стрелка устройства отклоняется вправо, значит, диаметр отверстия меньше заданного. Соответственно, если стрелка повернулась в левую сторону, ширина детали больше. При этом значение и уровень отклонения ширины устройства от эталонного определяются как цена деления, умноженная на количество делений, на которое сместилась сама стрелка.

Нутрометр индикаторный или микрометрический – как пользоваться?

Конструкторы и изобретатели сегодня используют большое количество высокоточных приборов для проведения измерений. Существует большое количество деталей, которые требуют точной подгонки до последнего микрометра. Сегодня речь пойдет о том, что такое нутрометр индикаторный, нутрометр микрометрический, зачем они нужны и как ими пользоваться.

Нутрометры нашли широкое применение при ремонте двигателей внутреннего сгорания. В основном, это касается ремонта поршневой группы мотора, когда необходимо точно расточить диаметры цилиндров. Также микрометры применяются для расточки постели распределительного вала, когда нельзя нарушить центровку изделия.

Помимо ремонта двигателей, такие приборы уже давно применяются в промышленности для обработки других изделий, требующих большой точности и центровки.

Нутрометр индикаторный

Данный прибор применяется для относительных измерений внутренних размеров каких-либо изделий. Рассмотрим как можно конкретнее принцип действия данного прибора.

Самой важной частью нутрометра является втулка, внутри которой находится весь механизм прибора, а в верхней части установлен индикатор часового типа. Индикатор позволяет увидеть все результаты измерения и на основе их производить дальнейшую обработку детали. На нижней части втулки расположено специальное устройство, которое состоит из грибка, небольшого стержня, тройника и движка. Суть такая, что мы вставляем стержень в соответствии с диаметром измеряемого отверстия, настраиваем движок и специальный центрирующий мостик. После этого, измерительную часть нутрометра опускают в отверстие и заводят до конца. При наличии отклонений движок будет передавать на пружину определенное воздействие, что переместит стержень внутри втулки и заставит стрелку отклониться.

Нутрометр микрометрический

Этот измерительный прибор позволяет вести абсолютные измерения за счет высокого класса точности. Он выпускается со специальным комплектом стержней со стандартными размерами, которые заранее пронумерованы для удобства их применения.

Такой нутрометр представляет собой специальный стебель, внутри которого находится сферический наконечник. Для настройки прибора служат специальный винт и барабан, расположенные внутри стебля. Чтобы настройки не сбивались, снаружи устанавливается стопор с предохранителем, которые фиксируют микрометрический винт и барабан от случайного перемещения.

Один конец прибора устанавливается на одной части поверхности отверстия, а другой второй по диаметральной плоскости. Далее прибор перемещают вниз и делают необходимые измерения, исходя из найденных отклонений.

Как пользоваться нутрометром – Видео

Если прибор индикаторный, то вначале необходимо с помощью микрометра настроить прибор на получение исходного размера. То есть необходимо выставить те размеры, которые должны получиться после расточки. Если такие размеры неизвестны, то их можно найти при помощи штангенциркуля или же микрометра. Настройка прибора производится при помощи подбора требуемой ножки и фиксирующей гайки требуемых размеров.

После настройки прибора, шкала сбрасывается до нуля. Далее производятся необходимые измерения, к примеру, диаметр цилиндра блока двигателя.

Измерения производятся в трех направлениях и выявляют овальность, то есть отклонение номинального размера окружности в какой-либо точке. После каждого измерения, прибор покачивается на контроль отклонения стрелки, а результаты записываются. В конце всех измерений из полученных результатов высчитывается среднее арифметическое отклонение и на основе этих данных производится повторная обработка изделия в заданном направлении.

Вот так можно освоить простые по принципу действия, но сложные по применению устройства.

Нутромеры для замера длинных втулок цилиндра. Как пользоваться нутромером индикаторным — советы и рекомендации

Масштабной линейкой измеряют длину или ширину на плоскостях, определяют размеры, замеренные нутромером и кронциркулем, а также пользуются при разметочных работах. Точность измерения – до 0,5 мм.

Для точного измерения различных углов служит универсальный угломер , представляющий собой две линейки с дисками, скрепленными между собой шарнирно. На одном диске нанесены деления в градусах. При измерении изделие устанавливают между линейками так, чтобы их края касались плоскостей измеряемого изделия. При этом величину угла определяют по делениям на диске.

Рис. Универсальный угломер

Циркуль, кронциркуль и нутромер

Циркуль применяют главным образом при разметке. Ножки циркуля должны быть одинаковой длины и толщины, правильно заточены и в сомкнутом состоянии не должны давать просвета. При износе и затуплении ножки циркуля затачиваются оселком.

а — циркуль: б – кронциркуль; в – нутромер.

Кронциркуль служит для наружного измерения деталей. Величина, измеренная кронциркулем, определяется по масштабной линейке. Точность измерения – до 0,5 мм. Кронциркули бьшают шарнирные и пружинные.

Шарнирный кронциркуль прост по устройству и удобен для пользования, но с течением времени в нем разрабатывается шарнирное соединение, и получается свободный ход. Для устранения свободного хода заклепку головки шарнира слегка обжимают или расклепывают.

Концы ножек по мере пользования теряют свою первоначальную форму, поэтому их следует периодически заправлять оселком.

Нутромером определяют внутренние размеры деталей. Величины, измеряемые нутромером, определяют по масштабной линейке. Точность измерения до 0,5 мм. Нутромеры бывают пружинные и шарнирные.

(рисунок а) – измерительный инструмент, позволяющий производить три измерения: наружное, внутреннее и глубины с точностью до 0,1 мм. Этот инструмент состоит из неподвижной губки, прикрепленной к масштабной линейке, на которой нанесена метрическая шкала, и из подвижной губки, свободно перемещающейся по линейке. У подвижной губки имеется вырез с нониусом и рейка для измерения глубины. Обе губки имеют сверху заостренные концы для внутренних измерений. На нониусе внизу сделано десять делений. Левая крайняя черта называется нулевой. Для определения размера при разведенных губках штангенциркуля нужно отсчитать целое количество миллиметров, которое прошла по линейке крайняя левая черта нониуса (на рисунке б это – 11 мм), а затем найти черту нониуса, которая точно совпадет с каким-либо делением линейки. В случае, изображенном на рисунке б, вторая черта нониуса (не считая нулевой черты) совпадает с делением на линейке, следовательно, данный размер будет равен 11,2 мм.

Рис. Штангенциркуль:

а – измерение штангенциркулем; б – отсчет по нониусу; 1 – неподвижная губка; 2 – заостренный конец губки; 3 – винт для закрепления подвижной губки; 4 – масштабная линейка; 5 – нониус; 6 – подвижная губка.

Штангенглубомер

Штангенглубомером можно измерить глубину пазов на валах, отверстий и др. При измерении опорные плоскости штангенглубомера ставят на плоскость изделия, от которой производят измерение. Необходимо следить, чтобы у опорных губок штангенглубомера не было выбоин и ржавчины. Периодически опорные губки необходимо притирать, пользуясь проверочной плитой. В процессе притирки подвижная линейка должна находиться на нуле. Измерение штангенглубомером производится так же, как и штангенциркулем.

Рис. Измерение штангенглубомером

Представляет собой соединение штангенциркуля со штангенглубомером.

Штангензубомером измеряют толщину зубьев шестерен для определения величины их износа и размера. Зная по чертежу высоту зуба шестерни (считая от начальной окружности), устанавливают его размер на вертикальной шкале штангензубомера; после этого губки штангензубомера устанавливают на зуб и горизонтальным штангенциркулем измеряют толщину зуба. Точность измерения штангензубомером – до 0,02 мм.

Рис. Штангензубомер

Телескопическим штихмасом измеряют внутренние размеры в пределах от 12 до 150 мм. Подвижной измерительный стержень штихмаса входит в неподвижную часть корпуса, из когорой он пружиной выжимается наружу. Внутри корпуса проходит фиксирующий стержень, которым можно зажать измерительный стержень в любом положении. Для измерения отверстия нужно освободить измерительный стержень, вставить штихмас в отверстие и, придав ему правильное положение, зажать фиксирующий стержень, а затем осторожно вынуть штихмас из отверстия. После этого штангенциркулем или микрометром измеряют длину измерительного стержня вместе с неподвижной частью.

Рис. Штихмас телескопический:

1 – неподвижная часть; 2 – отжимная пружина; 3 – измерительный стержень; 4 – корпус; 5 – фиксирующий стержень.

Служит для наружного измерения деталей с точностью до 0,01 мм. Больше всего распространены микрометры следующих размеров: 0-25; 25-50; 50-75; 75-100 мм. Устройство микрометра показано на рисунке.

Рис. Микрометр:

а – разрез микрометра; б – определение размера; 1 – скоба; 2 – стопорный винт пятки; 3 – пятка; 4 – винт с микрометрической нарезкой; 5 – барабан; 6 – трещотка; 7 – гильза с делениями до 0,5 мм; 8 – зажимное кольцо.

Скоба микрометра в левой части имеет закаленную и отшлифованную пятку, закрепленную стопорным винтом. В правой части скобы находится гильза с неподвижной шкалой; в гильзе закреплена стальная втулка с микрометрической резьбой, шаг которой равен 0,5 мм. Во втулку завернут микрометрический винт, на наружном конце которого укреплен барабан со шкалой, имеющей 50 делений, расположенных по окружности, и трещоткой.

Для измерения деталь устанавливают между винтом и пяткой, после чего барабан за трещотку повертывается и винт выдвигается до соприкосновения с измеряемой деталью. Для определения размера надо сосчитать число миллиметров на поверхности гильзы, включая пройденное полумиллиметровое деление, а затем посмотреть, какое деление на краю барабана совпадает с осевой чертой, сделанной на гильзе. Это деление будет соответствовать числу сотых долей миллиметра, которое нужно прибавить к предыдущим данным. В положении микрометра, показанном на рисунке б, установлен размер 20,05 мм.

Микрометрическим штихмасом определяют внутренние размеры изделий с точностью до 0,01 мм. По своему устройству микрометрический штихмас сходен с микрометром. Штихмас состоит из гильзы, имеющей на одном конце наконечник со сферической мерительной поверхностью, а на другом – микрометрический винт с такой же поверхностью. Размеры определяются так же, как и микрометром. Для увеличения пределов измерения микрометрический штихмас имеет набор сменных мерительных стержней, что позволяет измерять размеры до 250 мм.

Рис. Штихмас микрометрический:

1 и 5 – сферические мерительные поверхности; 2 – гильза; 3 – стопорный винт; 4 – барабан.

Служит для измерения отклонений в размерах изделий. Индикаторами проверяют вертикальные и горизонтальные плоскости отдельных деталей, а также биение, овальность и конусность валов и цилиндров. Точность измерения индикатором до 0,01 мм.

Индикатор состоит из корпуса, внутри которого расположен механизм, состоящий из нескольких шестерен, зубчатой рейки, упоров и циферблата со стрелкой. На циферблате нанесено 100 делений, каждое из которых соответствует 0,01 мм. При перемещении измерительного штифта на величину 0,01 мм стрелка перемешается по окружности на одно деление шкалы, а при перемещении штифта на 1 мм она делает один оборот. Обратно измерительный штифт перемещается под действием пружины.

Рис. Индикатор:

а – разрез индикатора; б – универсальная стойка для крепления индикатора; 1 – измерительный штифт; 2 – червячное колесо; 3 и 5 – зубчатки; 4 – стержень; 6 и 9 – пружины; 7 – каретка; 8 – направляющая каретки.

На рисунке б показана универсальная стойка для крепления индикатора, с помощью которой измеряют детали в различных положениях.

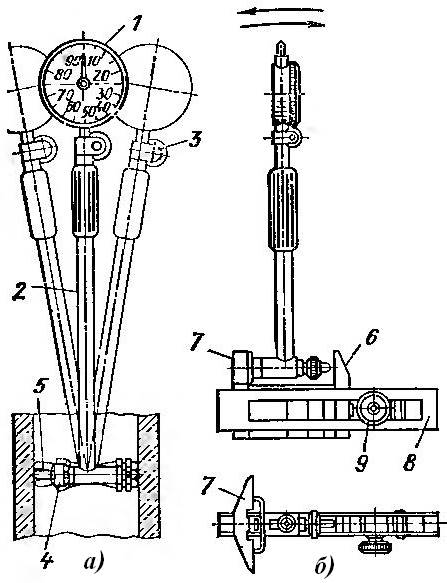

Для измерения износа цилиндров индикатор закрепляют на специальном приборе – пассиметре.

Рис. Индикатор с пассиметром для измерения износа цилиндров: 1 и 2 – стержни; 3 – подвижной наконечник; 4 – качающийся рычаг; 5 – неподвижный стержень; 6 – калиброванные кольца; 7 – набор неподвижных стержней; 8 – ключ для разборки и сборки головки прибора.

Измерительная часть (головка) прибора состоит из подвижного наконечника и неподвижного стержня. Перемещение подвижного наконечника передается качающимся рычагом и стержнями на измерительный штифт индикатора, который в свою очередь действует на механизм и стрелку. В комплект индикатора входит набор неподвижных стержней и калиброванных колец, позволяющих измерять цилиндры разных диаметров. Перед измерением в головку прибора устанавливают неподвижный стержень (иногда под буртик неподвижного стержня помещают калиброванные кольца). Для подбора стержня и кольца цилиндр предварительно измеряют (приближенно) штангенциркулем или линейкой.

Щуп и резьбомер

Щуп представляет собой стальную калиброванную пластинку или набор пластинок различной толщины. На каждой пластинке указана ее толщина в миллиметрах. Щупы служат для измерения зазоров между двумя деталями. При измерении больших зазоров применяют несколько пластинок, вместе взятых. При измерениях нельзя допускать резких перегибов щупа и больших усилий. Необходимо следить, чтобы на щупах не было грязи и металлической пыли, что нарушает точность измерения.

Рис. Измерительные инструменты:

а – набор плоских щупов; б — резьбомер.

Резьбомер служит для проверки и определения числа ниток на 1 дюйм или шага резьбы (в миллиметрах) на болтах, гайках и других деталях. Он представляет собой набор стальных гребенок (резьбовых шаблонов) с профилем зуба, соответствующим профилю стандартной дюймовой или метрической резьбы. Число ниток на дюйм или шаг резьбы помечают на каждой гребенке. На корпусе дюймового резьбомера выбивают метку 55°, а метрического 60°. Для проверки резьбы на болте или в гайке необходимо последовательно прикладывать гребенки резьбомера до тех пор, пока не будет найдена гребенка, зубья которой точно совпадают с резьбой детали без просвета. Размеру этой гребенки и будет соответствовать измеряемая резьба.

Шаблоны

Радиусный шаблон применяют для измерения у изделий радиусов. Шаблон представляет собой тонкую стальную пластину с выпуклыми или вогнутыми закруглениями. На поверхности каждого шаблона выбиты цифры, определяющие размер радиуса закругления в миллиметрах.

Шаблон для проверки угла заточки спиральных сверл диаметром до 50 мм изготовляют в виде стальной пластины, имеющей вырез с углом 116-118°. На кромке выреза нанесена миллиметровая шкала (рисунок а), по которой проверяют длину режущих кромок сверла.

Рис. Шаблоны для проверки угла заточки спиральных сверл:

а – простой; б – универсальный.

Универсальным шаблоном (рисунок б) можно проверять, кроме угла заточки сверла, также и резьбу (метрическую 60° и дюймовую 55°).

Проверочная плита

Проверочная плита представляет собой чугунную плиту с точно обработанными поверхностью и краями. Ее широко используют при разметочных и контрольных работах. Поверхность плиты не должна иметь задиров, рисок и ржавых пятен. Плиту устанавливают строго горизонтально по уровню. Для проверки изделие или плиту смазывают тонким слоем краски, затем изделие накладывают на плиту и двигают по ней. По отпечатку краски определяют точность обработки изделия. По окончании работы поверхность плиты протирают, смазывают маслом и закрывают деревянной крышкой.

Напишу как пользоваться штихмасом, возможно кому-то интересно. Штихмас в сборе с самой короткой насадкой

вставляется в скобу

Раздвигается до упора в скобе. Скоба служит для калибровки и проверки штихмаса, имеет размер 75мм ровно, выполнена с высоким классом точности. Откручивается гайка микрометрического винта. “0” лимба

микрометрического винта

совмещается с риской на корпусе, т.е. выставляется на “нуль”/калибруется в размер 75,00мм. Закручивается гайка микрометрического винта. Еще раз проверяется “по нулям”. Штихмас готов к работе. Измеряется, к примеру, блок цилиндров двигателя ВАЗ 2103. Штихмас вставляется в цилиндр диаметрально, раскручивается до касания, стопорится винтом на корпусе и вынимается. Далее смотрим показания. Штихмас показал, допустим, 1,04мм. Получаем 1,04 + 75,00 = 76,04мм т.е. стандартный размер. Можно/нужно измерить цилиндр в нескольких местах, вдоль и поперек блока, а также в местах максимальной выработки от колец. К примеру, максимальный диаметр получился 1,26мм. Отнимаем стандартный размер 1,04 = 0,22мм. Т.е. выработка цилиндра 0,22мм. В ремонт. Нутромер микрометрический раздвигается на 10мм и имеет цену деления 0,01мм (одна сотка). Два оборота лимба составляют 1,00мм, т.к. шаг микрометрического винта 0,5мм. Для измерения больших диаметров применяются насадки +15мм, +25мм, +50мм, что позволяет измерять диаметр до 175мм.

Почему для измерения внутренних размеров деталей используют ? Ответ прост — только эти приборы благодаря своей конструкции и принципу действия способны обеспечить получение высокоточных результатов, а также измерение в труднодоступных местах.

Как и любые другие измерительные приборы, нутромеры требуют тщательной настройки, предваряющей измерение, и периодической поверки. Нутромеры бывают различных типов подробно можете ознакомиться с ними в нашем . Сегодня мы рассмотрим который применяеться для измерения — внутренних размеров изделий: диаметров отверстий, расстояний между параллельными плоскостями и т. п. Индикаторный нутромер представляет собой сочетание стандартного индикатора часового типа с рычажной системой нутромера. Он состоит, из подвижного измерительного стержня, в котором монтируются сменные измерительные вставки, и неподвижного измерительного стержня,установленного в корпусе.Внутри корпуса расположена система рычагов, перемещение которых фиксируется отклонениями стрелки индикатора.

Как пользоваться нутромером индикаторным

Проверка цилиндра и поршняЦилиндр и поршень проверяются внешним осмотром на предмет неравномерного износа, наличия трещин и повреждений. Кроме того, измерением проверяется износ поршня и сравнивается с предельным значением износа, которое приводится в Руководстве по ремонту. Если даже величина износа наход

Приводится в Руководстве по ремонту. Если даже величина износа находится в допустимых пределах, поршень подлежит замене при наличии повреждений или неравномерного износа. Аналогично, даже при отсутствии повреждений или неравномерного износа поршень нужно заменить, если его износ превысил допустимую величину.

Проверка поршня

Царапины и другие повреждения на поверхности поршня

Если нарушается процесс сгорания, то на днище поршня и на жаровом поясе возникает недопустимая деформация или появляются повреждения. Более того, если поршень работает в жёстких условиях или масло потеряло свои качества, то на поверхности поршня появляются следы сильного износа или трещины.

Неравномерный износ и повреждения канавок для поршневых колец

Неравномерный износ канавки приводит к сильной вибрации кольца, которая вызывает повышенный расход масла и прорыв картерных газов. Большое значение имеет не только измерение износа, но и визуальная оценка его равномерности.

Забитые дренажные отверстия

Маслосъёмное кольцо удаляет со стенки цилиндра излишки масла, которое попадает в цилиндр разбрызгиванием из картера коленчатого вала. То масло, которое кольцо соскребает со стенки цилиндра, возвращается в картер через дренажные отверстия в нижней канавке под кольцо. Если дренажные отверстия засоряются, то масло начинает угорать. В некоторых поршнях дренажные отверстия выполняются в нижней части канавки под кольцо.

Измерение наружного диаметра поршня

По мере роста пробега увеличивается износ поверхностей трения поршня. При сильном износе увеличивается зазор между юбкой и цилиндром – это приводит к увеличению шума работающего двигателя и к росту угара масла. Место измерения диаметра юбки и значение предельного износа указаны в Руководстве по ремонту. Если износ больше допустимого, то поршень подлежит замене. Далее, если износ поршня находится в допустимых пределах, но после измерения диаметра цилиндра становится очевидно, что зазор между юбкой и цилиндром все же превышает допустимое значение, то поршень нужно поменять, если это поможет вернуть зазор к норме.

Проверка зеркала цилиндра

Почти всегда верхняя часть цилиндра изнашивается быстрее нижней из-занеравномерности условий трения между кольцами и цилиндром по высоте. Кроме того, цилиндр изнашивается быстрее в направлении перпендикулярном оси пальца, поскольку в этом направлении поршень давит на цилиндр сильнее. Цилиндр никогда не изнашивается равномерно: профиль износа имеет вид воронки с расширением вверх и форму овала в плане. Уступ, который образуется в ВМТ верхнего компрессионного кольца можно оценить визуально и пальцем, на ощупь. Далее, измерьте диаметр вверху, в среднем поясе и внизу, в двух плоскостях: параллельно оси поршневого пальца (Х) и поперёк оси пальца (Y). Эти измерения позволят определить конусность и овальность цилиндра. Если на зеркале цилиндра имеются царапины, задиры или износ превышает допустимое значение, то цилиндр нужно расточить под поршни ремонтного размера (если выпускаются). Если блок цилиндров по каким-то причинам не допускает расточки, то блок нужно заменить.

Проверка поршневого пальца и отверстий в бобышке пальца

Оба конца поршневого пальца работают внутри поршневых бобышек, а средняя его часть работает в верхней головке шатуна. Для проверки износа и величины фактического зазора нужно измерить диаметр поршневого пальца в тех местах, которыми он работает в отверстиях и диаметры соответствующих отверстий.

Если результат одного из измерений выходит за допустимые пределы поршень с пальцем нужно заменить.

Характер износа отверстия в поршневой бобышке зависит от условий работы двигателя. Равномерный износ практически не встречается – обычно он имеет форму овала. По этой причине диаметр отверстия нужно измерять в двух плоскостях: в вертикальной и в горизонтальной (X и Y). Если результат одного измерения выходит из допустимых пределов, то поршень с пальцем нужно менять.

Измерьте диаметр отверстия в верхней головке шатуна в вертикальной плоскости, поскольку в этом направлении износ всегда больше. Если результат одного выходит из допустимых пределов, то шатун нужно заменить.

Поскольку масло в парах трения поршень-палец и шатун-палец обеспечивается масляным клином определённой толщины, то при увеличении зазора сверх допустимого значения перечисленные детали нужно заменить. Замена обязательна, даже если износ отдельной детали в паре трения не превысил допустимого значения. Вычислите величину зазоров в перечисленных выше парах трения и замените детали, если величина зазора превысит допустимое значение.

* Проверка верхней плоскости блока цилиндров на коробление

Если происходит коробление верхней плоскости блока цилиндров, то обжатие прокладки головки блока цилиндров не будет происходить так, как нужно. Там где удельное давление на прокладку будет ниже нормы, может наблюдаться прорыв охлаждающей жидкости или, что ещё хуже – отработавших газов. В большинстве случаев названные выше неприятности случаются из-за коробления верхней плоскости блока цилиндров, неправильной затяжки болтов крепления головки цилиндров, коробления нижней плоскости головки блока или из-за сочетания названных причин.

В одноцилиндровых двигателях с небольшим рабочим объёмом коробление верхней плоскости блока цилиндров редко является причиной прорыва газового стыка. Хотя для многоцилиндровых двигателей причиной проблем с газовым стыком является в основном коробление нижней плоскости головки цилиндров и неправильная затяжка болтов крепления головки, нужно проверять верхнюю плоскость блока цилиндров.

При помощи поверочной линейки проверьте верхнюю плоскость блока цилиндров на просвет и измерьте зазор плоским щупом. Если коробление превышает допустимое значение, замените блок цилиндров. Если обнаружено коробление блока цилиндров, то велика вероятность того, что головка цилиндров также пострадала. Проверьте на коробление и головку цилиндров.

Как правильно пользоваться нутромером индикаторным

Нутромеры, являесь приборами повышенной точности, требуют тщательной настройки перед их применением. Как правильно осуществить данное и другие действия (поверку и непосредственно использование прибора) рассказано в данной статье.

Вы также можете посмотреть другие статьи. Например, «Конструкция штангенциркулей» или «Шумомеры».

Почему для измерения внутренних размеров деталей используют нутромеры? Ответ прост — только эти приборы благодаря своей конструкции и принципу действия способны обеспечить получение высокоточных результатов, а также измерение в труднодоступных местах.

Как и любые другие измерительные приборы, нутромеры требуют тщательной настройки, предваряющей измерение, и периодической поверки (что такое поверка?). О тонкостях работы с двумя самыми популярными и используемыми наиболее широко нутромерами — индикаторными и микрометрическими — вы узнаете, прочитав данную статью. Содержащая ссылки на ГОСТ и пошаговые алгоритмы, она представляет собой полноценную инструкцию.

Работа с микрометрическими нутромерами

Поверка микрометрического нутромера

При вводе в эксплуатацию, а также периодически на протяжении всего срока использования или хранения нутромеры должны подвергаться поверке, представляющей собой совокупность операций, направленных на определение и подтверждение их технических характеристик.

Поверка микрометрического нутромера выполняется в соответствии с ГОСТ 17215-71 «Нутромеры микрометрические. Методы и средства поверки».

Согласно третьему пункту данного нормативного документа поверка производится в несколько этапов.

- Проверка внешнего вида устройства, его маркировки и комплектности.

- Проверка взаимодействия частей нутромера методом опробования.

- Определение ширины штрихов микрометрического барабана и стебля с помощью инструментального микроскопа.

- Проверка расстояния от стебля до края торца барабана.

- Проверка радиуса кривизны измерительной поверхности наконечника и микрометрической головки нутромера.

- Определение погрешности показаний микрометрической головки с помощью горизонтального оптиметра.

- Определение погрешности суммарного размера головки и присоединённых к ней удлинителей с помощью горизонтального длиномера или оптиметра, определение жесткости нутромера (для приборов с верхним пределом измерения свыше 1250 мм).

- Определение биения точки касания измерительной поверхности нутромера.

- Определение размеров установочной меры в точках её измерительной поверхности.

Для получения более подробной информации о подготовке к поверке, её проведении и получении результатов обратитесь к ГОСТ 17215-71.

Проведение измерений микрометрическим нутромером

Первым этапом в проведении измерений с помощью микрометрического нутромера является его подготовка. С помощью установочной меры прибор настраивают на нуль, проворачивая барабан до полного совпадения нулевой отметки с продольной линией стебля и затягивая по достижении этого положения контргайку.

После настройки нутромера его свинчивают с необходимыми для получения требуемого размера удлинителями (удлинители присоединяют в порядке убывания размеров) и приступают к измерению.

Для этого нутромер вводится в измеряемое пространство. Один наконечник при этом должен касаться поверхности. Далее путём вращения барабана доводят до упора второй наконечник прибора. Нутромер при этом необходимо покачивать, стремясь найти наибольший размер в плоскости, нормальной оси поверхности, и наименьший в плоскости осевого сечения. Только при совпадении данных параметров можно говорить о получении точного результата.

Работа с индикаторными нутромерами

Поверка индикаторного нутромера

Поверка индикаторных нутромеров с ценой деления 0,01 выполняется в соответствии с методическими указаниями метрологических Институтов («Нутромеры индикаторные с ценой деления 0,01 мм. Методика поверки. Рекомендация. МИ 2194-92»), с ЦД 0,001 и о,002 – в соответствии с МИ 2193-92.

Согласно рекомендациям, поверка индикаторных нутромеров обязана включать в себя следующие этапы.

- Внешний осмотр.

- Опробование.

- Определение технических и метрологических характеристик нутромера (подробнее о методике определения характеристик читайте в МИ).

Обратите внимание – процессы определения МХ и ТХ для нутромеров с различной ЦД различаются!

Проведение измерений индикаторным нутромером

В первую очередь необходимо настроить нутромер на ноль. Сделать это можно несколькими способами (с помощью калибровочного кольца, концевой меры или проверенного микрометра).

Затем прибор с лёгкими покачиваниями помещается в отверстие перпендикулярно его оси. По отклонению стрелки индикатора можно судить о том, насколько измеряемый размер отличается от эталонного: если стрелка индикатора отклоняется вправо, то измеряемый размер меньше установленного, влево – больше. Величина отклонения от эталонного размера определяется как ЦД умноженная на количество делений смещения стрелки.

Если вам понравилась статья нажмите на одну из кнопок ниже

Многие детали имеют отверстия и полости. Для их измерения созданы специализированные инструменты – нутромеры. Далее рассмотрено, устройство нутромера, варианты данных инструментов, как пользоваться нутромером.

Устройство и принцип функционирования

Нутромеры – это инструменты для нахождения внутренних размеров (диаметров отверстий, пазов и т. д.). Они рассчитаны на случаи, когда недоступно применение других инструментов в виде рулетки либо линейки или они недостаточно точны. Рассматриваемые приборы применяют в автосервисах, механосборочных цехах, слесарных мастерских, например, для замера цилиндров двигателя.

Общепринятой классификации данных устройств не создано, однако нутромеры дифференцируют на основе различных параметров. Так, по конструкции их подразделяют на шариковые, цанговые и др., по варианту отсчетного устройства – на индикаторные и др., по контакту с определяемой поверхностью – на кромочные и др. Наиболее известна и обширно распространена классификация, основанная на совокупности конструктивных особенностей нутромеров и их назначении: