Объемная горячая штамповка металла: Горячая объемная штамповка и сущность процесса

alexxlab | 09.02.2023 | 0 | Разное

Горячая объемная штамповка и сущность процесса

Метод горячей объемной штамповки использует одно из основных физических свойств металлов – пластичность.Это свойство металлического поликристалла изменять свои размеры при приложении к нему усилия.Пластичность растет с повышением температуры, поэтому для изготовления сложных объемных деталей заготовки нагревают.

Таким способом изготавливают детали самой разнообразной формы – от деталей часов до колесных дисков автомобиля.

Процесс горячей объемной штамповки

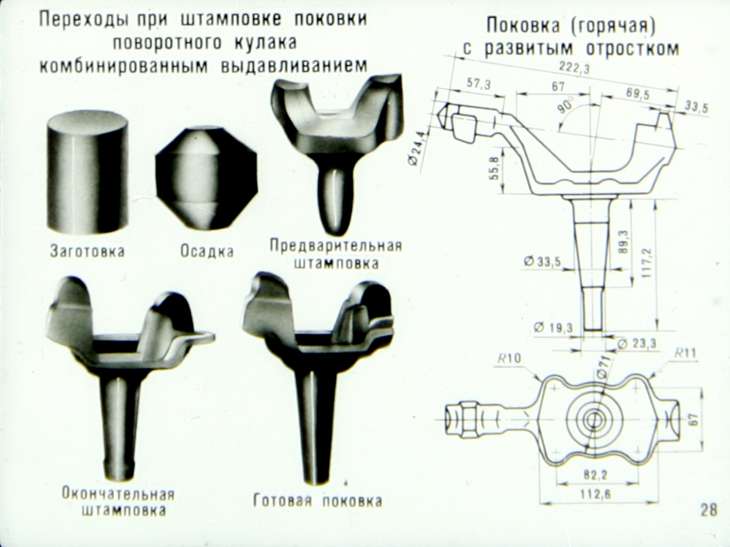

Метод заключается в том, что при приложении высокого давления металл горячей болванки подвергается серии последовательных деформаций, и, не нарушая своей целостности, затекает в свободное пространство специально подготовленных штампов, повторяя их пространственную форму и приходя к заданным размерам. Выступы и впадины в соответствующих локальных областях штампа ограничивают и направляют движение металла, приближая с каждым проходом конфигурацию и габариты болванки к параметрам конечного изделия. При последнем рабочем проходе они формируют замкнутый единый ручей (полость), совпадающий с конфигурацией готового изделия. Термин горячая объемная штамповка металла указывает на то, что габариты и геометрия заготовки меняются не в одном, а в двух или трех измерениях. Горячая штамповка в качестве болванок использует круглый или прямоугольный прокат, а также горячекатаный лист. Горячая объемная штамповка проводится и прямо из прутка, если конфигурация детали не очень сложная и достаточно одного-двух проходов. Впоследствии отдельные детали отрубают от прутка. По своей форме конечные поковки подразделяют на два основных класса:

При последнем рабочем проходе они формируют замкнутый единый ручей (полость), совпадающий с конфигурацией готового изделия. Термин горячая объемная штамповка металла указывает на то, что габариты и геометрия заготовки меняются не в одном, а в двух или трех измерениях. Горячая штамповка в качестве болванок использует круглый или прямоугольный прокат, а также горячекатаный лист. Горячая объемная штамповка проводится и прямо из прутка, если конфигурация детали не очень сложная и достаточно одного-двух проходов. Впоследствии отдельные детали отрубают от прутка. По своей форме конечные поковки подразделяют на два основных класса:

- Дисковые: фланцы, крышки, ступицы, прочие круглые (прямоугольные) поковки с длиной, малой относительно диаметра. Здесь выбирают базовую технологическую схему осадки в торец исходной болванки.

- Удлиненные: рычаги, валы, шатуны и похожие на них по конфигурации детали. Болванка располагается на штампе плашмя, и в ходе нескольких черновых и штамповочных операций ей придают окончательную форму.

До завершающего прохода исполняют формовку в ручьях и на вальцах.

До завершающего прохода исполняют формовку в ручьях и на вальцах.

По технологическим схемам активно применяются две наиболее употребительных:

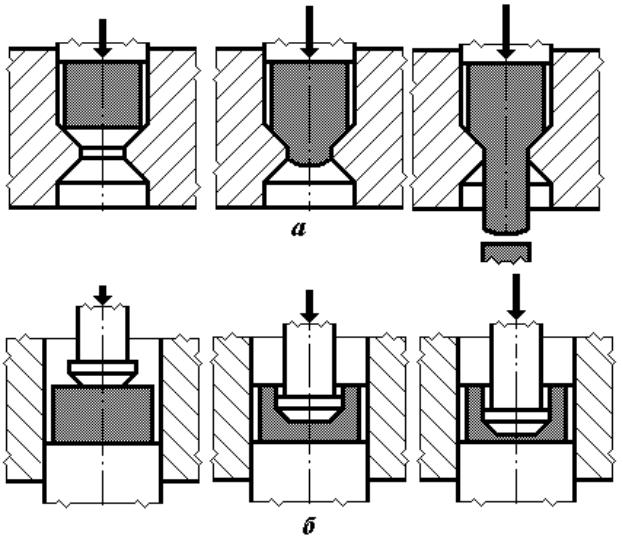

- штамповка в закрытых штампах

- штамповка в открытых штампах

Горячая объемная штамповка в закрытых штампах осуществляется в штампе с небольшим зазором между его половинами. Подразумевается, что объемы заготовки и готового изделия совпадают. Эту оснастку снабжают двумя поверхностями разъединения, находящимися под некоторым углом. Схема используется в производстве сравнительно несложных по своей форме деталей и позволяет добиться наибольшей однородности внутреннего строения детали и меньшей шероховатости.

При применении схемы горячей объемной штамповки в открытых штампах нет точного соответствия объемов между заготовкой и конечным изделием, происходит активное перераспределение массы металла между частями поковки. Часть металла выдавливается за пределы штампа в специальную канавку и называется облоем. Схема позволяет штамповать детали практически любой конфигурации, поскольку позволяет проводить большое количество черновых и завершающих проходов с промежуточным кантованием болванки.

Часть металла выдавливается за пределы штампа в специальную канавку и называется облоем. Схема позволяет штамповать детали практически любой конфигурации, поскольку позволяет проводить большое количество черновых и завершающих проходов с промежуточным кантованием болванки.

Преимущества и недостатки процесса

Горячая объемная штамповка обладает такими достоинствами, как:

- Изготовление поковок весьма сложной формы.

- Снижение потерь материалов.

- Снижение удельной трудоемкости.

- Нет необходимости в высокой квалификации штамповщика.

- Точность соблюдения габаритов и конфигурации.

К минусам метода горячей объемной штамповки относят

- Сложность операций

- Значительная энергоемкость

- Существенная стоимость и трудоемкость проектирования и изготовления оснастки. Штамп приходится делать из высококачественных материалов, и применим он только к данному изделию.

- Необходимость использовать большее усилие, чем при ковке

- Лимит веса готового изделия до 3-4 тонн.

В целом горячую объемную штамповку имеет смысл применять при выпуске средних и больших серий, а также, если сложность формы и толщина детали не допускают применение обойтись холодной формовкой.

Технологический процесс горячей объемной штамповки охватывает множество подготовительных и рабочих операций, от поступления материала и до получения конечного изделия. Проработка технологии включает такие этапы, как:

- Определяется схема горячей объемной штамповки – в открытых штампах или закрытая, выпускается конструкторская документация.

- Определяют переходы процесса, с учетом допусков выставляют размеры болванки.

- Исходя из потребного усилия горячей объемной штамповки выбирают оборудование (пресс, молот, и т. д.).

- Проектируются штампы.

- Задается метод нагревания и температурно-временной режим для каждой операции.

- Определяются отделочно-завершающие операции.

- Определяются технико-экономические характеристики проектируемого техпроцесса.

Горячая объемная штамповка требует от технологов, конструкторов и цехового персонала глубоких знаний по материаловедению и обширного практического опыта работы с данным процессом.

Сам процесс горячей объемной штамповки разделяется на следующие этапы:

- Нарезка проката на болванки,

- Доведение заготовок до рабочей температуры

- Штамповочные операции

- Удаление облоя

- Коррекция формы (при необходимости)

- Термообработка

- Удаление окалины

- Калибровка,

- Прием службой технического контроля.

До подачи на штамп болванки требуется полностью и равномерно прогреть. На современных предприятиях этим процессом управляет автоматика, обеспечивая заданных график повышения температуры, равномерное прогревание всех заготовок по всему их объему и исключение образования оксидных пленок и зон пониженного содержания углерода. В качестве нагревателей применяют:

- электроконтактные установки.

Нагрев осуществляется путем включения болванки в электрическую цепь и прохождению по ней сильного тока.

Нагрев осуществляется путем включения болванки в электрическую цепь и прохождению по ней сильного тока. - индукционные системы. Нагрев производится вихревыми токами, возбуждаемыми в приповерхностном слое заготовки;

- газовые печи. Повышение температуры проходит в изолированной от атмосферы камере, заполненной инертным газом, исключающим образование окалины.

Удаление облоя и пробивка пленок применяется в случае открытой схемы горячей объемной штамповки. При этом используют специальные обрезные и пробивные штампы и кривошипные прессы. Иногда в ходе выемки изделий из штампа, обрубки облоя или термообработки происходит искривление осей изделия либо нарушение поперечных сечений. Тогда применяют операцию коррекции формы, или правку. Заготовки больших размеров либо изготовленные из высококачественных сталей подвергаются правке, будучи горячими. Операция проводится в чистовом ручье после удаления облоя. Иногда операцию правки совмещают с обрезкой. Изделия небольшого размера корректируют винтовыми прессами по окончании термообработки и остывания.

Чтобы упростить операции контроля, обеспечить прецизионное позиционирование болванки и снизить износ инструмента на стадии механической обработки, проводят очистку изделий от окалины. Для этого применяются дробеструйные комплексы. В изолированной камере поковки воздухом под большим напором разгоняют стальную дробь и направляют ее на движущиеся, на транспортере изделия. Многочисленные соударения сбивают пленки и хлопья окислов в поверхности, придавая ей матовый внешний вид и одновременно уплотняя приповерхностный слой. Для мелких изделий применяют другую установку – галтовочный барабан. В нем большое количество деталей пересыпается вместе с добавляемыми к ним металлическими шариками или звездочками. Благодаря многочисленным соударениям деталей с них сбивается окалина.

Штамповочные ручьи и их виды

Для простых конфигураций изделий горячая объемная штамповка выполняется за один проход. Если же предстоит отштамповать замысловатое изделие с перепадами толщин и высот, выступы и изгибы – изготовление проводят за несколько проходов, в каждом из которых формовка делается отдельной впадиной на штампе – ручьем. Их подразделяются на два вида:

Заготовительные

Используются для фасонирования приведения материала болванки к пространственной конфигурации, позволяющей провести операции горячей объемной штамповки с минимальными потерями материала. Виды заготовительных ручьев:

Виды заготовительных ручьев:

- Протяжной – растягивает определенные части болванки, сужая их сечение. Применяется серия несильных ударов с переворотом болванки

- Податной – утолщает сечение болванки, «перегоняя» на это место материал с соседних участков. Применяется также серия несильных ударов с переворотом болванки

- Пережимной – плющит болванку в месте применения, вызывая увеличение местной ширины. Используется 1-3 сильных удара,

- Гибочный – используется для деталей с выгнутой осью

- Осадочный – применяется для изделий, близких к круглой форме. Уменьшает высоту болванки, добиваясь нужной высоты и радиуса

Штамповочные

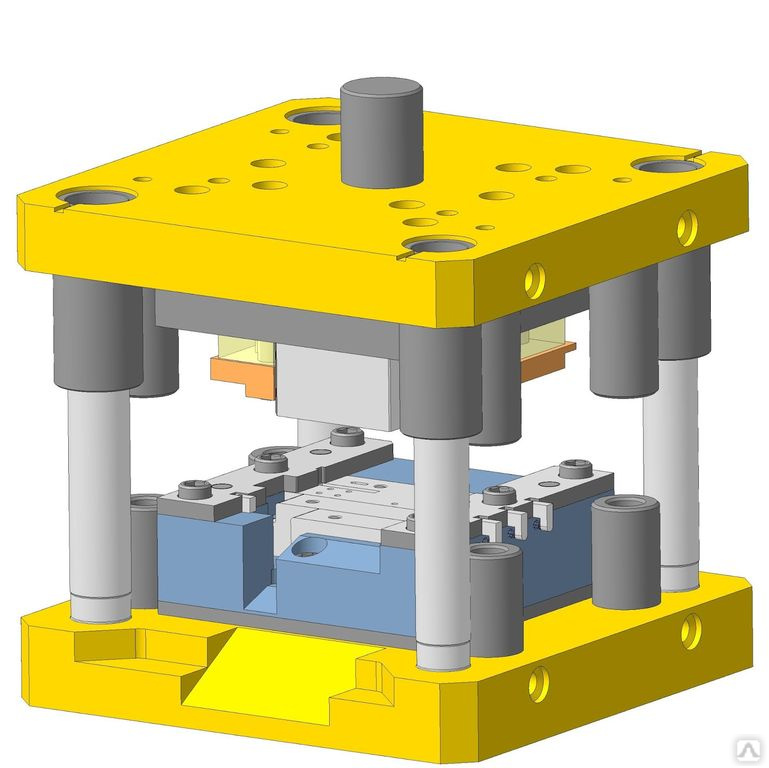

Используются в завершающей формовке, бывают черновыми и чистовыми. Черновой используется для изделий сложной конфигурации и в целях снижения износа чистового. Предназначен для приближения габаритов и конфигурации болванки к окончательному изделию. Он глубже и уже, чем чистовой ручей, обладает большими радиусами и уклонами. Эти меры применяются для свободного размещения болванки в чистовом ручье. Чистовой ручей используется для формовки конечной продукции, изготавливается с припуском на усадку при охлаждении. Устанавливается в середине штампа, поскольку давление и возникающие напряжения при чистовой штамповке максимальны. Для отвода выдавливаемого металла вокруг ручья расположена облойная канавка.

Эти меры применяются для свободного размещения болванки в чистовом ручье. Чистовой ручей используется для формовки конечной продукции, изготавливается с припуском на усадку при охлаждении. Устанавливается в середине штампа, поскольку давление и возникающие напряжения при чистовой штамповке максимальны. Для отвода выдавливаемого металла вокруг ручья расположена облойная канавка.

Схемы штамповки

Конкретная конфигурация горячей объемной штамповки выбирается опытным технологом, принимающим во внимание следующие параметры:

- Размеры детали.

- Материал.

- Форма.

- Доступное оборудование.

- Лимиты трудоемкости и материальных затрат.

На текущий момент применяется две основные схемы горячей объемной штамповки:

- с открытым штампом;

- с закрытым штампом.

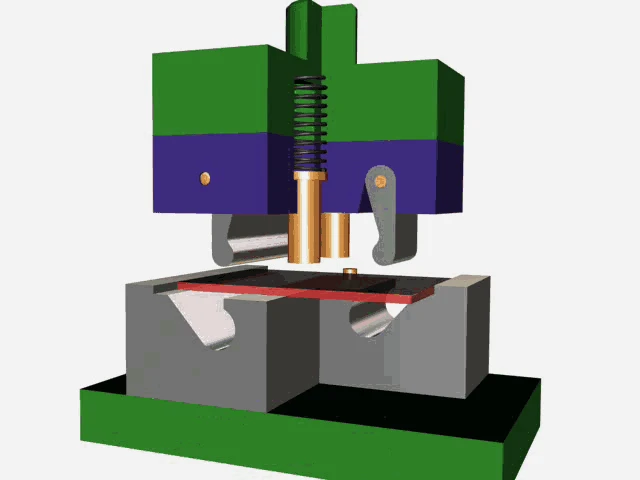

Штамповка в закрытом штампе проводится с небольшим зазором между его половинами. Подразумевается, что объемы болванки и конечной детали точно совпадают. Иногда делают две линии примыкания, находящиеся под углом друг к другу. Схема используется для формовки сравнительно несложных по конфигурации поковок и позволяет добиться наибольшей однородности внутреннего строения детали и меньшей шероховатости. При применении схемы горячей объемной штамповки в открытых штампах нет соответствия объемов болванки и конечного изделия, происходит активное перераспределение массы металла между ее частями. Некоторая часть металла выдавливается за пределы штампа в приспособленную для этого канавку и называется облоем. Схема позволяет штамповать детали практически любой конфигурации, поскольку позволяет проводить большое количество черновых и завершающих проходов с промежуточными поворотами болванки.

Иногда делают две линии примыкания, находящиеся под углом друг к другу. Схема используется для формовки сравнительно несложных по конфигурации поковок и позволяет добиться наибольшей однородности внутреннего строения детали и меньшей шероховатости. При применении схемы горячей объемной штамповки в открытых штампах нет соответствия объемов болванки и конечного изделия, происходит активное перераспределение массы металла между ее частями. Некоторая часть металла выдавливается за пределы штампа в приспособленную для этого канавку и называется облоем. Схема позволяет штамповать детали практически любой конфигурации, поскольку позволяет проводить большое количество черновых и завершающих проходов с промежуточными поворотами болванки.

Оборудование, используемое для горячей объемной штамповки

Оборудование для горячей объемной штамповки включает в себя:

- Молоты

- Кривошипные прессы

- Горизонтально-ковочные машины

Технология применения каждого класса установок связана с их конструкцией. Молоты допускают такие схемы, как открытая штамповка и штамповка в закрытых штампах

Молоты допускают такие схемы, как открытая штамповка и штамповка в закрытых штампах

Горячая объемная штамповка на молотах

Технология использует явление преобразования кинетической энергии падающего массивного молота в энергию ударной деформации заготовки. Молоты поднимаются в исходное состояние сжатым воздухом или паром и имеют массу от 0.5 до 25 тонн. Изменяя высоту подъема молота, можно регулировать силу удара. Ход молота также регулируется, это дает возможность для поворота заготовки во время очередного подъема молота и более точной штамповки. Доступны все подготовительные операции, включая протяжку и подкат. Точность изготовления деталей на молотах оставляет желать лучшего, что объясняется неминуемым сдвигом частей штампа друг относительно друга в момент удара. Допуски при использовании молотов приходится давать большими, а для обеспечения возможности выемки изделий из пресса делаются большие штамповочные уклоны.

Горячая объемная штамповка на прессах

Горячая штамповка металла проводится и на кривошипных прессах. Главная характеристика оборудования – это развиваемое им усилие, варьирующееся от 6 до 110 МН. Конструкция кривошипного горячештамповочного пресса имеет жесткий привод и не дает возможности регулировать ход пресса и его усилие. Эти факторы исключают из перечня допустимых операций протяжку и подкат, поскольку для них нужно постепенно увеличиваемое давление. Отсутствие ударов, постоянный ход штампа и использование направляющих исключает сдвиг, что позволяет добиться точности обработки, принципиально недостижимой на молотах.

Главная характеристика оборудования – это развиваемое им усилие, варьирующееся от 6 до 110 МН. Конструкция кривошипного горячештамповочного пресса имеет жесткий привод и не дает возможности регулировать ход пресса и его усилие. Эти факторы исключают из перечня допустимых операций протяжку и подкат, поскольку для них нужно постепенно увеличиваемое давление. Отсутствие ударов, постоянный ход штампа и использование направляющих исключает сдвиг, что позволяет добиться точности обработки, принципиально недостижимой на молотах.

Соответственно допустимо задание существенно меньших допусков, штамповочных радиусов и уклонов, что снижает потери материалов и повышает производительность оборудования. Кроме того, статическая деформация глубже проникает в болванку, чем динамическая, и это делает доступными для обработки материалы с низкой пластичностью. Отрицательными особенностями кривошипных горячештамповочных прессов являются:

- окалина запрессовывается в поверхность, для борьбы с этим применяют нагрев в инертной атмосфере или глубокую зачистку болванки;

- ввиду продолжительного соприкосновения с пуансоном болванка остывает, снижается ее пластичность и заполняемость.

Штамповка на горизонтально-ковочных машинах

При горячей объемной штамповке этим методом, установка также приводится в действие кривошипным механизмом, главное деформирующее усилие прикладывается по горизонтали. В дополнение к этому применяется еще один ползун, размещенный под прямым углом. Матрица соответственно также составлена из двух частей, одна из которых является подвижной. Доступны такие переходы, как высадка, прошивка и пробивка. Для штамповки стержней, колец, труб с утолщениями и отверстиями в качестве заготовок применяют круглый или квадратный пруток.

Эти специализированные устройства позволяют добиваться существенного повышения эффективности. В качестве минусов можно отметить узкую применимость и дороговизну.

Горячая объемная штамповка металла в Ногинске

Объемная горячая штамповка – это метод обработки нагретых заготовок из металла для получения готовых изделий сложной формы. Этот способ используется на заводах для массового производства деталей механизмов, элементов инженерных сетей, иной продукции. Штамповка позволяет получать большое количество изделий в единицу времени, улучшить качество поверхности и уменьшить допуски и припуски, которые оставляют под механическую обработку в цехах на металлорежущем оборудовании.

Штамповка позволяет получать большое количество изделий в единицу времени, улучшить качество поверхности и уменьшить допуски и припуски, которые оставляют под механическую обработку в цехах на металлорежущем оборудовании.

Горячая объёмная штамповка производится с помощью кривошипных и гидравлических прессов и помощью специальных штампов. Перед этим заготовку нагревают до определенной температуры для увеличения ее пластичности. В процессе механического воздействия заготовка приобретает форму будущего изделия.

Для ограничения движения металла в штампе используются специальные участки и выпуклости. Внутренняя поверхность производственного элемента представляет собой замкнутую полость, размеры и форма которой полностью соответствуют конфигурации будущего изделия.

Для обработки на прессах используются металлический круг, квадрат, прямоугольник. Обрабатываются заготовки из стали и сплавов металлов (например, латуни). В процессе штамповки из металлопроката изготавливается поковка (штамповка), форма которой напоминает форму изделия.

Различают две технологические схемы:

- Изготовление изделий в закрытых штампах. В этом случае используются штампы, у которых отсутствует зазор между подвижной и неподвижной частями. Так изготавливаются детали, у которых объем поковки равен объему готового изделия. Получается продукция с однородной внутренней структурой, практически без облоя. Обрабатывать можно металлы, имеющие высокую пластичность.

- Открытая штамповка. В этом случае между двумя элементами штампа оставляется зазор, куда вытесняется лишний металл при обработке заготовки. В них можно использовать поковки любого вида без их предварительной подготовки.

Плюсы объемной горячей штамповки

Технологический процесс изготовления деталей путем штампования разогретых заготовок имеет следующие преимущества:

- Высокая производительность. С помощью штампов изготавливается в 10-100 раз больше готовых изделий или деталей в единицу времени, чем при использовании ковки.

- Штампы позволяют изготавливать детали, у которых припуски и допуски в 3-4 раза меньше, чем при ковке.

Если выполнить калибровку штампов, допуск составляет не более 0,05 мм. Отпадает необходимость в доводке деталей, уменьшается материалоемкость, снижается объем ручного труда для механической обработки.

Если выполнить калибровку штампов, допуск составляет не более 0,05 мм. Отпадает необходимость в доводке деталей, уменьшается материалоемкость, снижается объем ручного труда для механической обработки. - Штампование дает возможность изготовить детали сложной формы, чего нельзя достичь с помощью ковки без напусков.

Сам процесс штампования автоматизирован. Поэтому требует меньшей квалификации от сотрудника, который обслуживает производственные механизмы. Благодаря этому снижаются затраты труда на производство продукции и уменьшается себестоимость для предприятия, а также стоимость для конечного покупателя.

С помощью штампования нельзя изготавливать готовые изделия, вес которых превышает 3500 кг. Для штампования используется мощное кривошипное и гидравлическое оборудование, которое способно деформировать сразу всю деталь, а не ее часть.

Штамповка на заказ

Услуги по изготовлению деталей сложной конфигурации методом горячей объемной штамповки можно заказать на специализированном металлообрабатывающем или металлургическом предприятии, которое имеет необходимое оборудование.

Горячее тиснение 101 | Macrodyne

Что такое горячее тиснение?

Горячая штамповка, известная как закалка под прессом в Европе и горячая штамповка в Азии, представляет собой процесс термической формовки листового металла, при котором формование и металлургическая термообработка происходят во время процесса штамповки. Закалка под прессом была первоначально разработана в 1970-х годах для производства сельскохозяйственных инструментов из закаленной стали, но с тех пор она оказала большое коммерческое влияние на производство легких и высокопрочных белых кузовов в автомобильной промышленности. Снижение расхода топлива и безопасность транспортных средств привели к повсеместному использованию компонентов из сверхвысокопрочной стали, что стало возможным благодаря появлению процесса горячей штамповки.

Раннее развитие и продвижение горячей штамповки было сосредоточено на низкоуглеродистой стали 22MnB5, легированной марганцем и бором, из-за традиционного использования и доступности в секторе белого тела. При нагреве листа 22MnB5 выше 900 °C микроструктура металла преобразуется из ферритной стали в аустенитную, затем при быстром охлаждении в штампе стальная фаза превращается в мартенситную с пределом прочности до 1500 МПа [220 KSI ]. С тех пор были разработаны более высокоуглеродистые марки стали со специальными покрытиями и усовершенствованными химическими составами с пределом прочности до 2000 МПа [29].0 KSI] и множество существенных преимуществ процесса и свойств материала.

При нагреве листа 22MnB5 выше 900 °C микроструктура металла преобразуется из ферритной стали в аустенитную, затем при быстром охлаждении в штампе стальная фаза превращается в мартенситную с пределом прочности до 1500 МПа [220 KSI ]. С тех пор были разработаны более высокоуглеродистые марки стали со специальными покрытиями и усовершенствованными химическими составами с пределом прочности до 2000 МПа [29].0 KSI] и множество существенных преимуществ процесса и свойств материала.

Для горячей штамповки требуется программируемый сервогидравлический пресс с высокой скоростью подачи и возможностью выдержки для многократного контроля веса в процессах горячей штамповки и охлаждения. Вспомогательное оборудование обычно включает в себя печь с роликовым подом или штабелированную печь для нагрева листового металла, робототехнику или устройства подачи материала, систему охлаждения матрицы и операции обрезки деталей. Тип рамы пресса, системы направляющих, скорость, грузоподъемность, направление подачи материала, быстрая смена матрицы и возможность загрузки вне центра должны быть тщательно оценены, чтобы убедиться, что пресс оптимизирован для конкретных операций горячего тиснения.

Материалы Соображения

Любой металл, поддающийся термообработке или трудно поддающийся формованию, может выиграть от горячей штамповки, когда производство сложных высокопрочных деталей является преимуществом. Некоторые примеры материалов представлены в таблице 1 ниже.

| Material | Grade | Strength | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Boron Alloy Steel, 0.22% C | 22MnB5 | 1500 MPa | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Boron Alloy Steel, 0.30% C | 30MnB5 | 1800 MPa | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Boron Alloy Steel, 0.37% C | 37MnB5 | 2000 MPa | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Aluminum Alloy, 6000 series | 6061-T6 | 300 MPa | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Aluminum Alloy, 7000 series | 7075-T76 | 500 MPa | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Magnesium Alloy | AZ31B-H | 300 MPa | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Titanium Alloy 9Таблица 1

Не все металлы будут демонстрировать высокую прочность, характерную для борсодержащих сталей, при горячей штамповке.

Коррозия, обезуглероживание и образование накипи на листовых материалах при высоких температурах в печи являются проблемой для горячей штамповки. Для стали без покрытия требуется атмосфера инертного газа, чтобы свести к минимуму образование накипи. Коррозионно-стойкие покрытия, такие как алюминий-кремний, часто наносят на листовую сталь, чтобы исключить необходимость удаления окалины.

Металлурги и производители стали приложили значительные усилия для улучшения материалов, используемых для горячей штамповки. На рисунке 1 ниже показано соотношение между удлинением и пределом прочности на разрыв для борсодержащей стали 22MnB5 в отожженном и горячештампованном состояниях по сравнению с другими составами стали, такими как мягкая сталь и обычные высокопрочные стали. Наложенная справа фазовая диаграмма температура-время иллюстрирует условия, необходимые для производства мартенситной стали, а также временные и температурные зоны, в которых в 22MnB5 могут возникать другие фазы. Рис. 1: Свойства материала и циклы охлаждения для 22MnB5.Преимущества горячей штамповки Преимуществами конструкционных компонентов горячей штамповки являются исключительный предел прочности при растяжении в состоянии после формования и сложные геометрические формы, которые могут быть сформированы.

Когда использовать горячее тиснение Горячая штамповка работает лучше всего, когда требуются сверхвысокопрочные сплавы с высокой прокаливаемостью, которые очень трудно формовать при комнатной температуре, для удовлетворения строгих требований к продукту. В качестве распространенного примера низкоуглеродистые стали, легированные бором, и другие стальные сплавы с улучшенными составами используются для изготовления белых кузовных деталей легковых автомобилей, таких как стойки, бамперы, дверные балки и рейлинги на крыше. На этом высококонкурентном и строго регулируемом рынке продолжает расти количество деталей кузова, изготовленных методом горячей штамповки, и степень снижения веса.

Использование в авиации, аэрокосмической промышленности, обороне и на других развивающихся рынках начинает ощущать преимущества более высокой прочности и меньшего веса, которые стали возможными благодаря горячей штамповке труднодеформируемых усовершенствованных сплавов. Рассмотрение процесса Принятие решения о том, является ли горячая штамповка предпочтительным процессом изготовления деталей, является сложной задачей. Необходимо учитывать объемы производства, производительность, стоимость детали, функцию детали и производственные допуски. Особое внимание необходимо уделить выбору подходящего сорта материала, который может извлечь выгоду из процесса термообработки для получения наилучшей возможной детали. Альтернативные процессы Процессы, позволяющие достичь аналогичных результатов, включают;

Штамповка металла [Холодный]: если формуемый материал достаточно пластичен при комнатной температуре, то аналогичные высокопрочные детали можно изготавливать без необходимости нагревания и отжига листового металла. Для производства точных деталей обычно требуются более традиционные методы проектирования деталей и штампов для управления возвратом пружины.

Горячая штамповка: Обычно используется для сплавов цветных металлов, которые трудно деформировать при комнатной температуре. После формовки часто требуется контролируемый процесс охлаждения и старения для восстановления микроструктур, затвердевших на твердый раствор, которые присутствовали до отжига листа путем нагревания.

Гидроформинг: Усовершенствованный процесс формования листов и труб, в котором используется гидравлическое давление вместо фиксированного пуансона для получения геометрических форм, не подходящих для штамповки, включая формы с подрезами или выпуклости.

Изготовление: Для прототипирования или мелкосерийного производства детали могут быть изготовлены из нескольких листов с помощью сварки или других способов соединения. В большинстве случаев изготовление подходит только тогда, когда объем производства недостаточно высок, чтобы оправдать стоимость специального инструмента. Процесс горячей штамповки Обзор Горячая штамповка включает быструю закалку сверхвысокопрочных сталей, которые были нагреты и отформованы. Процесс начинается с раскладки заготовки, которую загружают в печь или топку для нагрева. Нагретая заготовка с помощью системы подачи пресса передается в гидравлический пресс для горячей штамповки, который очень быстро закрывается для создания тоннажа, а затем удерживает деталь, пока она не остынет. Рис. 3: Элементы процесса прямого и непрямого горячего тиснения Прямое горячее тиснение более распространено в промышленности. Непрямая горячая штамповка добавляет стадию холодной штамповки перед нагревом. Факторы успехаПрямое горячее тиснение более распространено в промышленности. Непрямая горячая штамповка добавляет стадию холодной штамповки перед нагревом. Всестороннее изучение всех параметров, влияющих на горячее тиснение, выходит за рамки данной статьи. Вместо этого мы рассмотрим несколько ключевых факторов, влияющих на приемлемую экономику процесса: свойства материалов, закалочные инструменты, производительность и снижение дефектов.

Свойства материала: Высокая прокаливаемость материала обеспечивает более высокую прочность, что напрямую снижает вес детали.

Инструменты для формовки и закалки: Хорошо спроектированный инструмент для формовки и закалки имеет решающее значение для успешного производства детали. Зоны высокой прочности должны быть быстро закалены, чтобы получить желаемые свойства материала. Изолированные зоны компонентов, требующие большей пластичности, охлаждаются медленнее, а в некоторых случаях инструмент нагревается для достижения надлежащей микроструктуры. Специализированные стали для инструментов для горячей обработки, которые могут выдерживать суровые условия многократного термоциклирования, необходимы для минимизации износа матрицы и уменьшения выхода инструмента из строя.

Производительность: Закалка под прессом — это значительно более медленный процесс, чем традиционная штамповка, главным образом из-за времени, необходимого для закалки детали. Типичная скорость цикла прессования составляет от 10 до 30 секунд, при этом более толстые материалы занимают больше времени из-за дополнительного времени, необходимого для закалки. Дополнительная задержка также может быть связана с необходимостью лазерной обрезки, когда закаленная деталь слишком тверда для постобработки прессом и штамповки. Одним из методов, который использовался для сокращения времени цикла, является добавление кремния в состав сплава, что позволяет обеспечить более высокую температуру закалки для облегчения более быстрого многоэтапного формования с штамповкой горячим прессованием и обрезкой.

Уменьшение дефектов: Горячая штамповка приводит к тому, что в результате процесса отжига становится возможным формование глубоких и сложных форм, но высокие температуры делают сталь липкой. Высокая температура также означает, что на лист нельзя наносить смазку, и трение представляет собой серьезную проблему. Кроме того, покрытия материалов, используемые для предотвращения обезуглероживания и образования накипи во время нагрева заготовки, могут быть очень абразивными по отношению к поверхностям инструмента. В результате управление трением имеет решающее значение, чтобы избежать чрезмерного утончения, расщепления и растрескивания детали, а также чрезмерного износа штампа в результате истирания. Конструкция деталей и инструментов для предотвращения дефектов Конструкция деталей и пресс-инструментов для уменьшения и предотвращения дефектов в процессе горячей штамповки в первую очередь сосредоточена на поддержании температуры формования и управлении потоком материала.

Сведение к минимуму отрицательного воздействия трения и поддержание текучести материала является серьезной проблемой для горячей штамповки. Повышенные температуры не позволяют использовать какие-либо формовочные смазки, а в горячем состоянии металл становится очень мягким и липким. Насколько это возможно, конструкция должна минимизировать контакт поверхности между геометрией детали и заготовкой из листового металла. Минимизация контакта позволит обеспечить более свободный поток материала, однако поток также необходимо контролировать во время цикла, чтобы предотвратить образование складок на фланце и смещение деталей.

Поддержание температуры листового металла, достаточной для предотвращения затвердевания и растрескивания в процессе формовки, является еще одной серьезной проблемой. Некоторые общие методы для продвижения успешной детали и дизайна инструментов перечислены ниже в Таблице 2.

Таблица 2: Стратегии проектирования деталей и инструментов. Обновлено в сентябре 2021 г. Конфигурация пресса Основные параметры Настройка пресса для производства горячештампованных деталей начинается с требований к процессу изготовления детали. При покупке пресса для горячего тиснения или полностью автоматизированной линии для горячего тиснения следует учитывать несколько ключевых переменных.

Размер станины Станина пресса должна вмещать в себя самый большой предполагаемый набор инструментов. Тоннаж и скорость Система управления гидравлическим прессом для горячей штамповки должна обеспечивать полностью программируемое и воспроизводимое управление тоннажем для оптимизации процесса и снижения энергопотребления. Пресс должен быть в состоянии произвести достаточное усилие, чтобы сформировать деталь и удерживать/затвердеть, но следует избегать чрезмерного усилия. Тоннаж, который применяется сверх необходимого, может привести к избыточному потреблению энергии и износу инструмента. Типичный диапазон тоннажа для горячей штамповки составляет от 500 до 1500 тонн.

Нагретая заготовка начинает быстро остывать сразу после извлечения из печи, поэтому очень важно, чтобы пресс закрывался и создавал массу для очень быстрого формования детали. Ход и дневной свет Между полностью втянутым пуансоном и поверхностью штампа должно быть достаточно дневного света, чтобы можно было снять готовую деталь с пресса. На практике это соответствует дневному свету, который примерно в три раза превышает ход пресса. Если пресс будет использоваться для производства более чем одной детали, ход и дневной свет должны соответствовать ожидаемому размеру инструмента. Дополнительные зазоры могут потребоваться для обеспечения охлаждения штампа, нагрева штампа, доступа к роботу или подающему устройству, а также быстросменного инструмента. Расширенные возможности Некоторые расширенные возможности горячей штамповки включают:

Ссылки на изображения

Посетите нашу страницу «Прессы горячего тиснения», чтобы узнать больше о специальных прессах горячего тиснения. Свяжитесь с нами, чтобы узнать о ваших потребностях в гидравлическом прессе. Горячая штамповка и штамповка прототиповПерейти к содержимомуШтамповка металла обеспечивает повторяемость, не всегда достижимую при использовании других технологий изготовления, а также возможность создавать сложные детали с жесткими допусками, которые превышают производственные спецификации.Преимущества и области применения Мы понимаем, что нет одинаковых штамповочных образцов, поэтому крайне важно, чтобы у нас был запас прессов для удовлетворения потребностей наших клиентов. Опираясь на прочный фундамент возможностей штамповки листового металла, мы вложили средства в уникальные методы штамповки, такие как горячая штамповка. Горячее тиснение позволяет прессовать сложные детали с высокой прочностью на растяжение, создавая форму в едином легком изделии, что является растущим требованием в автомобильной и аэрокосмической промышленности. Другим дорогостоящим методом штамповки является штамповка с глубокой вытяжкой, основная компетенция нашей компании Duggan’s. Мы начинаем с рулона или листа плоского металла и пропускаем его через наши прессы таким образом, чтобы мы могли изготовить деталь с большим радиусом, особыми свойствами, без сварки, без швов, без болтов и без заклепок, упрощая обычно сложный процесс. В дополнение к нашим возможностям с точки зрения штамповки, мы не только разрабатываем и производим инструменты собственными силами, но и располагаем ведущей в отрасли металлургической лабораторией, позволяющей нам проверять и контролировать качество на протяжении всей операции штамповки, что позволяет поставлять детали более экономично и быстро. ПроизводительностьОт прототипирования и мелкосерийного производства до мелкосерийного производства — у нас есть возможности и мощности на нашем предприятии площадью 105 000 кв. футов для удовлетворения потребностей наших клиентов в штамповке. Duggan может закрыть пробелы, с которыми сталкиваются наши клиенты, когда им нужны детали для производства. Мы можем быстро реагировать, чтобы решить эти проблемы и поддерживать производство наших клиентов в соответствии с графиком. Наш обширный парк из более чем 60 прессов позволяет Duggan предоставлять услуги как по запросу, экстренная штамповка, мелкосерийное производство, так и крупносерийное производство деталей. ВОЗМОЖНОСТИ ШТАМПОВКИ ЛИСТОВОГО МЕТАЛЛА

Как мы делаем это лучше За годы штамповки и изготовления деталей мы многому научились, и мы знаем, что может пойти не так, и как организовать эффективный процесс при производстве высококачественных деталей. Этот опыт облегчает Даггану стандартизацию и внедрение подхода, имитирующего процессы массового производства. Механизмы Poka-yoke, вспомогательные средства проверки, сериализация и датчики ключевых функций — вот лишь несколько примеров таких процессов. Во многих случаях это делает объемы производства металлических штамповок наших клиентов идеальными для производства Duggan. Инструменты, которые мы используем, во многих случаях выдерживают не менее 100 000 деталей, и мы можем применять извлеченные уроки, чтобы наше ноу-хау стало конкурентным преимуществом для наших клиентов. ШТАМПОВКА ГЛУБОКОЙ ВЫТЯЖКОЙ

Штамповка глубокой вытяжкой Инструментальная стратегия, которую использует Duggan, в сочетании с нашими инвестициями в оборудование и опытом в этой категории деталей, делает это основной компетенцией. В настоящее время у нас есть более 15 амортизирующих прессов, что является передовым подходом к изготовлению штамповок из металла глубокой вытяжки. Дополнительная оснастка разработана как более сложный инструмент из трех частей, который способствует текучести металла. Мы также используем программное обеспечение для моделирования, чтобы убедиться, что наш подход не пропускает ни одной слепой зоны. ГОРЯЧАЯ ШТАМПОВКА

Горячая штамповка Горячая штамповка Сложные детали можно легко формовать на гидравлическом прессе с одноступенчатой матрицей. Эта способность создавать легкие детали делает горячую штамповку отличной для производства любого типа транспортных средств. Процесс горячей штамповки звучит просто: нагрейте заготовку из борсодержащей стали, титана или алюминия до красна (более 900 градусов), вдавите его в полость штампа с водяным охлаждением и держите там несколько секунд, пока он не остынет. К сожалению, вам нужно нечто большее. У нас есть не только многолетний опыт горячей штамповки деталей, но и металлургическая лаборатория для проверки прочности на растяжение и предел текучести в штамповках, опыт проектирования инструментов, который способствует охлаждению деталей, и такие процессы, как лазерная и электроэрозионная резка проволоки, которые могут быстро резать «собачку». срезы костей», которые можно быстро протестировать. ГИБОЧНЫЙ ТОРМОЗ

Листогибочный пресс Если это небольшой кронштейн, большие рельсы или что-то промежуточное, мы справимся. Наши листогибочные прессы имеют грузоподъемность до 350 тонн для гибки толстых или тонких деталей. Наш обширный ассортимент инструментов включает пуансон и матрицу практически для каждой формы канала. Все наши инструменты изготовлены из термообработанной инструментальной стали и отшлифованы для обеспечения точности. Мы предлагаем радиусные пуансоны всех размеров, от ножевого пуансона до радиуса 1 ». Для гнутых деталей с нечетным радиусом или очень большим радиусом мы можем использовать ступенчатую гибку. Ступенчатая гибка – это когда листогибочный пресс с ЧПУ запрограммирован на выполнение последовательности до 100 небольших ударов, которые при последовательном выполнении создают один большой радиус. Мы инвестировали в широкий спектр инструментов и создали большое разнообразие пуансонов и штампов. Это преимущество по двум причинам. Во-первых, работа может быть обработана сразу же после получения заказа без задержек, связанных с ожиданием поставки инструментов. |

До завершающего прохода исполняют формовку в ручьях и на вальцах.

До завершающего прохода исполняют формовку в ручьях и на вальцах.

Нагрев осуществляется путем включения болванки в электрическую цепь и прохождению по ней сильного тока.

Нагрев осуществляется путем включения болванки в электрическую цепь и прохождению по ней сильного тока.

Если выполнить калибровку штампов, допуск составляет не более 0,05 мм. Отпадает необходимость в доводке деталей, уменьшается материалоемкость, снижается объем ручного труда для механической обработки.

Если выполнить калибровку штампов, допуск составляет не более 0,05 мм. Отпадает необходимость в доводке деталей, уменьшается материалоемкость, снижается объем ручного труда для механической обработки. Добавление бора в углеродистые стали способствует фазовому превращению в мартенсит при быстром охлаждении. Стальные листы, не легированные для фазового превращения, не могут быть закалены до сверхвысокой прочности, однако регулировка твердости посредством зонного охлаждения и нагрева может использоваться для управления микроструктурой и, следовательно, свойствами материала. Большинство сплавов цветных металлов будут демонстрировать ограниченное улучшение твердости, но горячее штампование может улучшить формуемость сложных форм, устранить пружинение и уменьшить количество дефектов во многих областях применения.

Добавление бора в углеродистые стали способствует фазовому превращению в мартенсит при быстром охлаждении. Стальные листы, не легированные для фазового превращения, не могут быть закалены до сверхвысокой прочности, однако регулировка твердости посредством зонного охлаждения и нагрева может использоваться для управления микроструктурой и, следовательно, свойствами материала. Большинство сплавов цветных металлов будут демонстрировать ограниченное улучшение твердости, но горячее штампование может улучшить формуемость сложных форм, устранить пружинение и уменьшить количество дефектов во многих областях применения. Добавление определенных легирующих элементов также может уменьшить коррозию и в некоторых случаях снизить потребность в охлаждении, необходимом для поддержания твердости, и сделать возможным многоэтапное формование.

Добавление определенных легирующих элементов также может уменьшить коррозию и в некоторых случаях снизить потребность в охлаждении, необходимом для поддержания твердости, и сделать возможным многоэтапное формование. Повышенная прочность горячештампованных деталей позволяет снизить вес компонентов за счет использования более тонкого листового металла, сохраняя при этом как структурную целостность, так и ударопрочность. Другие преимущества перечислены ниже:

Повышенная прочность горячештампованных деталей позволяет снизить вес компонентов за счет использования более тонкого листового металла, сохраняя при этом как структурную целостность, так и ударопрочность. Другие преимущества перечислены ниже: См. рисунок 2 ниже для примера деталей, подходящих для облегчения веса.

См. рисунок 2 ниже для примера деталей, подходящих для облегчения веса. Предварительно сформированные и адаптированные заготовки часто желательны для получения оптимальных свойств материала детали. Горячештампованные детали часто слишком тверды, чтобы их можно было обрезать на прессе, поэтому после формовки может потребоваться специальная лазерная обрезка.

Предварительно сформированные и адаптированные заготовки часто желательны для получения оптимальных свойств материала детали. Горячештампованные детали часто слишком тверды, чтобы их можно было обрезать на прессе, поэтому после формовки может потребоваться специальная лазерная обрезка.

Когда этот процесс завершен, закаленный компонент автоматически выгружается из гидравлического пресса с помощью системы разгрузки пресса для окончательной обработки. На рисунке 3 ниже показаны основные элементы горячего тиснения.

Когда этот процесс завершен, закаленный компонент автоматически выгружается из гидравлического пресса с помощью системы разгрузки пресса для окончательной обработки. На рисунке 3 ниже показаны основные элементы горячего тиснения. В автомобильном секторе это означает лучшую экономию топлива и повышенную безопасность пассажиров. Высокая прочность на растяжение – не единственное требование. Ударопрочность также зависит от энергопоглощающих свойств пластичной стали, присутствующих в зонах деформации. Усовершенствованные высокопрочные стали должны отвечать обеим этим требованиям. Ключевыми методами для достижения этих результатов являются специальные заготовки и зональная термообработка в закалочной оснастке.

В автомобильном секторе это означает лучшую экономию топлива и повышенную безопасность пассажиров. Высокая прочность на растяжение – не единственное требование. Ударопрочность также зависит от энергопоглощающих свойств пластичной стали, присутствующих в зонах деформации. Усовершенствованные высокопрочные стали должны отвечать обеим этим требованиям. Ключевыми методами для достижения этих результатов являются специальные заготовки и зональная термообработка в закалочной оснастке. Рабочие поверхности инструмента часто упрочняют азотированием и другими методами осаждения материала, чтобы противостоять истиранию и увеличить срок службы инструмента.

Рабочие поверхности инструмента часто упрочняют азотированием и другими методами осаждения материала, чтобы противостоять истиранию и увеличить срок службы инструмента.

Если листовой металл остывает слишком быстро до завершения формовки, то, вероятно, произойдет затвердевание и растрескивание детали. Если трение при формовании нельзя контролировать или уменьшить эффективно, на деталях появятся морщины.

Если листовой металл остывает слишком быстро до завершения формовки, то, вероятно, произойдет затвердевание и растрескивание детали. Если трение при формовании нельзя контролировать или уменьшить эффективно, на деталях появятся морщины. Сжатие материала во время охлаждения может затруднить контроль геометрии детали. В сочетании с этой проблемой износ инструмента в результате истирания и термоциклирования может сократить срок службы инструмента и ухудшить качество детали. Инструментальные стали для горячей обработки обычно требуются для минимизации эффектов теплового удара, деформаций при деформации и износа. Износ можно еще больше уменьшить, применяя упрочняющую обработку поверхности, такую как азотирование, к готовым полостям матрицы. Поддержание хорошего качества поверхности позволяет сократить продолжительность циклов и более контролируемое упрочнение деталей во время закалки.

Сжатие материала во время охлаждения может затруднить контроль геометрии детали. В сочетании с этой проблемой износ инструмента в результате истирания и термоциклирования может сократить срок службы инструмента и ухудшить качество детали. Инструментальные стали для горячей обработки обычно требуются для минимизации эффектов теплового удара, деформаций при деформации и износа. Износ можно еще больше уменьшить, применяя упрочняющую обработку поверхности, такую как азотирование, к готовым полостям матрицы. Поддержание хорошего качества поверхности позволяет сократить продолжительность циклов и более контролируемое упрочнение деталей во время закалки.

Для конфигурации требуется информация о типе материала, спецификациях деталей, объеме производства, скорости производства и целевых ценах. Затем эти факторы оказывают непосредственное влияние на требования к обработке, формованию и закалке, которые, в свою очередь, влияют на характеристики установки и оснастки. На приведенной ниже диаграмме зависимости температуры от времени процесса показаны этапы процесса, которые будут определять требования к процессу и достижимую производительность.

Для конфигурации требуется информация о типе материала, спецификациях деталей, объеме производства, скорости производства и целевых ценах. Затем эти факторы оказывают непосредственное влияние на требования к обработке, формованию и закалке, которые, в свою очередь, влияют на характеристики установки и оснастки. На приведенной ниже диаграмме зависимости температуры от времени процесса показаны этапы процесса, которые будут определять требования к процессу и достижимую производительность. В этих системах масло должно быть очень чистым, и в дополнение к стандартным картриджным фильтрам, возможно, стоит рассмотреть возможность использования онлайновых или автономных систем фильтрации.

В этих системах масло должно быть очень чистым, и в дополнение к стандартным картриджным фильтрам, возможно, стоит рассмотреть возможность использования онлайновых или автономных систем фильтрации. Для прямоугольных или сложных форм заготовок ориентация детали внутри станины будет определять общие размеры станины. Грубая оценка размера кровати может быть рассчитана на основе размера бланка. Широкий доступ к станине со всех четырех сторон пресса для горячего тиснения выгоден для автоматизированной передачи материала и быстрой смены инструмента.

Для прямоугольных или сложных форм заготовок ориентация детали внутри станины будет определять общие размеры станины. Грубая оценка размера кровати может быть рассчитана на основе размера бланка. Широкий доступ к станине со всех четырех сторон пресса для горячего тиснения выгоден для автоматизированной передачи материала и быстрой смены инструмента. Автоматическая загрузка деталей обычно требует, чтобы пресс был открыт на значительную величину, чтобы обеспечить достаточный зазор. Этот большой зазор делает еще более важным, чтобы пресс мог открываться и закрываться очень быстро. Обычно требуется скорость закрытия от 500 до 1000 мм в секунду. Быстрые скорости возврата несколько медленнее, но они оптимизированы для сокращения времени цикла.

Автоматическая загрузка деталей обычно требует, чтобы пресс был открыт на значительную величину, чтобы обеспечить достаточный зазор. Этот большой зазор делает еще более важным, чтобы пресс мог открываться и закрываться очень быстро. Обычно требуется скорость закрытия от 500 до 1000 мм в секунду. Быстрые скорости возврата несколько медленнее, но они оптимизированы для сокращения времени цикла.

135~150, Штутгарт, Германия, 2006 г.

135~150, Штутгарт, Германия, 2006 г.

точность выше производственных допусков.

точность выше производственных допусков.

Достигается высокая прочность на растяжение, а конечным результатом конструкционных деталей является снижение веса.

Достигается высокая прочность на растяжение, а конечным результатом конструкционных деталей является снижение веса.