Объемной закалки: Объемная закалка металлов

alexxlab | 15.03.1993 | 0 | Разное

Объемная закалка – Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

| Технологическая линия обработки и сборки ходовых колес кранов. I – участок термической обработки колес. II – площадка для складирования колес. П1 – участок узловой сборки колес. / – установка для дробления стружки. 2 – конвейер. 3 – станок токарный. 4 – грузовая тележка. 5 – токарный шестишпиндельный полуавтомат. 6 – подвесной путь. 7 – станки карусельные. 8 – станок горизонтальный протяжной. 9 – пресс усилием 200 тс. 10 – стеллажи для собранных колес.| Изменение твердости закаленного металла ходовых колес кранов при закалке ТВЧ и сорбитизации ( отпуск при t 490 – 500 С. [1] |

Объемная закалка с отпуском, при которой рабочие поверхности и весь металл колеса приобретают твердость ( в зависимости от температуры отпуска) в пределах 270 – 380 единиц по Бринеллю. Такая твердость затрудняет чистовую механическую обработку отверстия и торцов ступицы.

[2]

Такая твердость затрудняет чистовую механическую обработку отверстия и торцов ступицы.

[2]

Объемная закалка вызывает увеличение твердости не только поверхности зуба, но и его сердцевины. В результате зуб становится хрупким и легко разрушается при ударах. [3]

Объемная закалка зубьев в настоящее время имеет ограниченное применение, так как не обеспечивает достаточно вязкой их сердцевины и, следовательно, достаточной сопротивляемости ударным нагрузкам. [4]

Объемная закалка зубчатых колес имеет ограниченное применение, так как она не обеспечивает достаточно вязкой сердцевины зубьев при высокой твердости поверхности. [5]

Общую объемную закалку следует применять для сталей, содержащих не менее 0 3 % углерода, так как для низкоуглеродистой стали ее влияние весьма незначительно. Особенно эффективно применение закалки для деталей, выполняемых из качественных и высококачественных сталей.

Объемную закалку колес с твердостью зубьев НВ 400 применяют редко, так как при этом наблюдаются разброс значений предела выносливости, низкая ударная вязкость, что снижает надежность работы передачи. Кроме того, при высокой твердости весьма сложно исправлять механической обработкой деформации, возникающие при закалке колес. [7]

Объемной закалке в станкостроении подвергается около 35 – 40 % всех упрочняемых деталей. Метод этот универсален, для его использования, как правило, не требуется применения специализированного оборудования н оснастки, что является весьма важным преимуществом при изготовлении деталей в условиях единичного и мелкосерийного производства, характерного для станкостроения. [8]

Для объемной закалки чаще всего используют углеродистую хромистую сталь марки ШХ15, содержащую около 1 % углерода и 1 5 % хрома. [9]

Способ объемной закалки преследует цель изменения структуры и твердости материала по всему сечению обрабатываемой детали. [10]

[10]

При объемной закалке натурных замков из стали марки 40ХН на высокую прочность получили большой разброс твердости ( от 32 до 45 HRC), в связи с чем сталь марки 40ХН для этой цели не может быть рекомендована. Следует иметь в виду, что в случае низкого и среднетемпературного отпусков после закалки замков из стали марки 40ХН, в ней возможно возникновение отпускной хрупкости. [11]

При объемной закалке деформация и изменение размеров у этих инструментов могут быть значительными. Нагрев предпочтителен индукционный с охлаждением в масле, что уменьшает деформацию. [12]

При объемной закалке, действительно, получается высокая твердость по всему сечению детали. Но вместе с тем получается и пониженная ударная вязкость. Для того чтобы ее повысить, необходимо произвести высокий отпуск. Ударная вязкость сильно возрастет и станет, как мы знаем, даже выше, чем у сырой стали. [13]

При местной объемной закалке зона закалки должна прилегать к краю детали. [14]

[14]

| Проверка шага зубчатого колеса шаблоном на стыке половин.| Ременная передача. [15] |

Страницы: 1 2 3 4

8.2.1 Способы объемной закалки

При выборе способа закалки учитывают форму, размеры изделия, состав стали и предъявляемые к изделию требования. Большинство способов закалки направлены на снижение термических напряжений, возникающих при охлаждении до точки Мн.

Закалка в одном охладителе (непрерывная закалка)

Прерывистая

закалка (закалка в двух средах).

В начале изделие охлаждают в воде до

температур несколько выше

Мн (300 – 400 °С), а затем переносят в

среду с меньшей охлаждающей способностью

(масло, реже воздух). В результате

замедленного охлаждения в температурном

интервале мартенситного превращения

получаются значительно меньшие внутренние

напряжения по сравнению с непрерывной

закалкой.

В результате

замедленного охлаждения в температурном

интервале мартенситного превращения

получаются значительно меньшие внутренние

напряжения по сравнению с непрерывной

закалкой.

Закалка с подстуживанием. Нагретое в печи изделие перед погружением в закалочную среду некоторое время охлаждается на воздухе. При подстуживании распад аустенита не должен начаться. Применяется при закалке штампов, цементованных деталей и в других случаях.

Ступенчатая закалка. После нагрева до температуры закалки изделие охлаждают в среде, имеющей температуру выше точки Мн, и выдерживают некоторое время с целью выравнивания температуры по сечению. Длительность выдержки должна быть такая, чтобы не начался распад аустенита. Мартенситное превращение протекает при последующем сравнительно медленном охлаждении на воздухе, что дает малые внутренние напряжения и уменьшает опасность образования трещин.

Изотермическая

закалка. Закалка по этому способу выполняется

в основном так же, как ступенчатая

закалке, но предусматривает более

длительную выдержку при температуре

выше точки Мн

.

Во время изотермической выдержки

происходит распад аустенита с образованием

бейнита. При изотермической закалке

получаются минимальные внутренние

напряжения и практически отсутствует

деформация.

Закалка по этому способу выполняется

в основном так же, как ступенчатая

закалке, но предусматривает более

длительную выдержку при температуре

выше точки Мн

.

Во время изотермической выдержки

происходит распад аустенита с образованием

бейнита. При изотермической закалке

получаются минимальные внутренние

напряжения и практически отсутствует

деформация.

Закалка с самоотпуском. Применяется для инструмента и деталей, которые работают с ударными нагрузками и должны сочетать высокую твердость на поверхности или в рабочей части с повышенной вязкостью в сердцевине или хвостовой (крепежной) части. Нагретое до температуры закалки изделие выдерживают в закалочной среде, но не до полного охлаждения. Охлаждение прерывают, когда сердцевина сохраняет еще достаточное количество тепла, за счет которого происходит нагрев и отпуск (самоотпуск) закаленных участков изделия.

Закалка

с обработкой холодом.

Применяется

для уменьшения количества остаточного

аустенита. Состоит в том, что изделие

непосредственно после закалки охлаждают

до отрицательных температур. В результате

достижения температуры близкой к точке

Мк (конца мартенситного превращения)

аустенит дополнительно превращается

в мартенсит.

Состоит в том, что изделие

непосредственно после закалки охлаждают

до отрицательных температур. В результате

достижения температуры близкой к точке

Мк (конца мартенситного превращения)

аустенит дополнительно превращается

в мартенсит.

8.3 Отпуск закаленной стали

8.3.1 Превращения в закаленной стали при нагреве (отпуске )

В большинстве случаев закалка не является окончательной операцией термической обработки, так как закаленная сталь при высокой твердости обладает повышенной склонностью к хрупкому разрушению и находится в напряженном состояний. Заключительной операцией термической обработки является отпуск. Он служит для придания стали необходимых структуры и свойств, а также для снижения внутренних напряжений.

Отпуском называется нагрев закаленной стали до температур ниже АС1 и выдержка при температуре нагрева. Охлаждение производится обычно на воздухе.

С

Рисунок 8. 5 – Изменение

относительной длины закаленного образца

углеродистой стали при отпуске

5 – Изменение

относительной длины закаленного образца

углеродистой стали при отпуске

труктура закаленной стали, состоящая из мартенсита и остаточного аустенита, неравновесна. При нагреве (отпуске) протекают процессы, приближающие сталь к равновесному, устойчивому состоянию. Механизм превращений, происходящих при отпуске, диффузионный и определяется температурой нагрева. Принято выделять четыре температурных интервала и соответствующее им четыре превращения при отпуске. Это деление условно, но в некоторой мере отражает последовательность фазовых и структурных изменений, происходящих в закаленной стали при нагреве. Происходящие при отпуске процессы можно зафиксировать по изменению длины закаленного образца при дилатометрических исследованиях.(рис. 8.5)

Первое

превращение при отпуске относят к интервалу температур до 200°С.

При этих температурах протекает

1-я

стадия распада мартенсита. На этой

стадии происходит выделение значительной

части углерода из пересыщенного

-твердого

раствора путем двухфазного распада

последнего с образованием метастабильного

промежуточного карбида.

В области температур первого превращения образуется карбид FехС, который по своей природе отличается от стабильного карбида железа – цементита – типом кристаллической решетки, химическим составом. В отличие от цементита промежуточную карбидную фазу обозначают -карбид. -карбид выделяется в виде очень дисперсных частиц пластинчатой формы, когерентных (сопряженных) с решеткой пересыщенного -твердого раствора.

Образующаяся на 1-й стадии распада структура, состоящая из обедненного углеродом пересыщенного -твердого раствора и частиц -карбида, когерентно сопряженного с матрицей, называется

По

мере развития процесса отпуска в

интервале температур первого превращения

увеличивается количество участков

(объемов) обедненного углеродом -твердого

раствора. Средняя концентрация углерода

в твердом растворе к концу первого

превращения составляет около 0,25%.

Это значительно меньше исходной

концентрации, но во много раз превосходит

равновесное содержание углерода в

-Fe.

Превращения сопровождаются уменьшением

размеров.

Средняя концентрация углерода

в твердом растворе к концу первого

превращения составляет около 0,25%.

Это значительно меньше исходной

концентрации, но во много раз превосходит

равновесное содержание углерода в

-Fe.

Превращения сопровождаются уменьшением

размеров.

В температурном интервале 200-300 °С имеет место второе превращение Оно заключается в том, что остаточный аустенит превращается в отпущенный мартенсит. Это превращение по своей природе подобно бейнитному превращению переохлажденного аустенита. Приводит к увеличению размеров. Одновременно продолжается дальнейшее выделение углерода из пересыщенного -твердого раствора и рост ранее образовавшихся частиц - карбида- 2-я стадия распада мартенсита. При первом и втором превращении происходит снятие части внутренних напряжений, уменьшается хрупкость стали.

В

интервале температур 300-400 °С протекает третье

превращение,

объединяющее ряд процессов. Заканчивается

выделение избыточного углерода из

-твердого

раствора, т. е. завершается 2-я

стадия распада мартенсита. Нарушается

когерентность между твердым раствором

и карбидной фазой и обособившийся карбид

превращается в цементит. Одновременно

с этим идут процессы возврата и

полигонизации в наклепанной

-фазе

и интенсивно снижаются внутренние

напряжения. После третьего превращения

структура стали представляет собой

феррито-цементитную.

е. завершается 2-я

стадия распада мартенсита. Нарушается

когерентность между твердым раствором

и карбидной фазой и обособившийся карбид

превращается в цементит. Одновременно

с этим идут процессы возврата и

полигонизации в наклепанной

-фазе

и интенсивно снижаются внутренние

напряжения. После третьего превращения

структура стали представляет собой

феррито-цементитную.

При

нагреве выше 400 °С вплоть до критической

точки АС1 идет четвертое

превращение, характерной особенностью которого

является коагуляция цементитных

кристаллов. Более мелкие частицы

растворяются, а более крупные растут.

Одновременно преобразуется форма

цементитных выделений – они становятся

более округлыми, этот процесс называется

сфероидизацией. Коагуляция и сфероидизация

имеют место и на более ранних стадиях

отпуска, но интенсивное развитие эти

процессы получают при нагреве выше

350-400 °С, когда достаточно высока

диффузионная подвижность атомов

углерода. Кроме того происходит

рекристаллизация ферритной основы.

На превращение в закаленной стали при нагреве оказывает влияние легирование. Легирующие элементы задерживают процессы при отпуске, смещают их в сторону более высоких температур. Это может привести к существенному различию структуры и свойств углеродистых и легированных сталей, отпущенных в одинаковых условиях. Кроме того, легирование может вызвать дополнительные процессы и явления, не наблюдаемые в углеродистых сталях (дисперсионное твердение, отпускную хрупкость).

Разница между цементацией и поверхностной закалкой

Основное различие – цементация и поверхностная закалка

Термическая обработка – это использование тепла для изменения свойств материала, особенно в металлургии. Это тип промышленного процесса, связанный с изменением химических и физических свойств металлов и металлических сплавов. Существует четыре основных типа методов термической обработки: отжиг, отпуск, закалка и нормализация. Закалка – это процесс повышения твердости металла. Существует два основных типа процессов закалки: цементация и поверхностная закалка. Основное различие между цементацией и поверхностной закалкой заключается в том, что поверхностная закалка увеличивает твердость поверхности металла за счет вливания элементов в поверхность материала, образуя тонкий слой более твердого сплава, тогда как поверхностная закалка увеличивает твердость поверхности, в то время как сердцевина остается относительно мягкой.

Существует два основных типа процессов закалки: цементация и поверхностная закалка. Основное различие между цементацией и поверхностной закалкой заключается в том, что поверхностная закалка увеличивает твердость поверхности металла за счет вливания элементов в поверхность материала, образуя тонкий слой более твердого сплава, тогда как поверхностная закалка увеличивает твердость поверхности, в то время как сердцевина остается относительно мягкой.

Ключевые области применения

1. Что такое поверхностное упрочнение

– определение, этапы метода

2. Что такое поверхностное упрочнение

0015

3. В чем разница между цементацией и поверхностной закалкой

– Сравнение основных различий

Ключевые термины: температура аустенитизации, науглероживание, цементация, дифференциальная термическая обработка, дифференциальная поверхностная закалка, закалка пламенем, закалка , Индукционная закалка, Азотирование, Поверхностная закалка

Что такое цементация

Цементация – это процесс упрочнения поверхности металла путем введения элементов на поверхность металла с образованием тонкого слоя более твердого сплава. Этот внешний слой называется «корпусом», что приводит к названию этого процесса закалкой корпуса.

Этот внешний слой называется «корпусом», что приводит к названию этого процесса закалкой корпуса.

Давайте рассмотрим поверхностное упрочнение мягкой стали в качестве примера, чтобы понять поверхностное упрочнение металлического сплава. Метод цементации обычно используется для металлических сплавов с низким содержанием углерода, таких как мягкая сталь. Элемент, нанесенный на поверхность, — углерод. Углерод наносится на глубину приблизительно около 0,03 мм. Это делает сердцевину стали нетронутой; таким образом, свойства не изменяются.

Процесс цементации

0006

Процесс цементации состоит из трех этапов:

- Сталь нагревается до красна.

- Сталь извлекают из горна и погружают в образец элемента, который будет наплавляться на поверхность (например, углерод), и дают ему немного остыть.

- Сталь снова нагревают до красна и охлаждают холодной водой.

После выполнения этих шагов сталь приобретает закаленную поверхность и мягкую сердцевину. Процесс можно повторить несколько раз, чтобы увеличить глубину «футляра». Одним из наиболее распространенных источников углерода для инфузии является угольная пыль.

Процесс можно повторить несколько раз, чтобы увеличить глубину «футляра». Одним из наиболее распространенных источников углерода для инфузии является угольная пыль.

Что такое поверхностное упрочнение

Поверхностное упрочнение — это процесс повышения твердости внешней поверхности при сохранении мягкости сердцевины.

Процесс поверхностного упрочнения

Существует два метода поверхностного упрочнения:

- Дифференциальное поверхностное упрочнение

- Дифференциальная металлическая конструкция

Дифференциальная поверхностная закалка

Дифференциальная термообработка доводит только поверхность металлического сплава до температуры аустенизации, в то время как сердцевина поддерживается ниже этой температуры. Сразу после того, как поверхность достигает этой температуры, ее закаливают. Существует два основных дифференциальных процесса поверхностной закалки: закалка пламенем и индукционная закалка.

Закалка пламенем

В процессе закалки пламенем используется газовая горелка O 2 для быстрого доведения поверхности до температуры аустенизации с последующей закалкой.

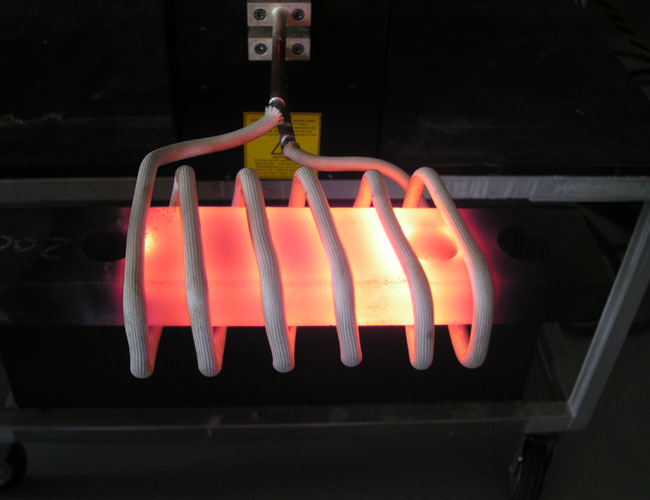

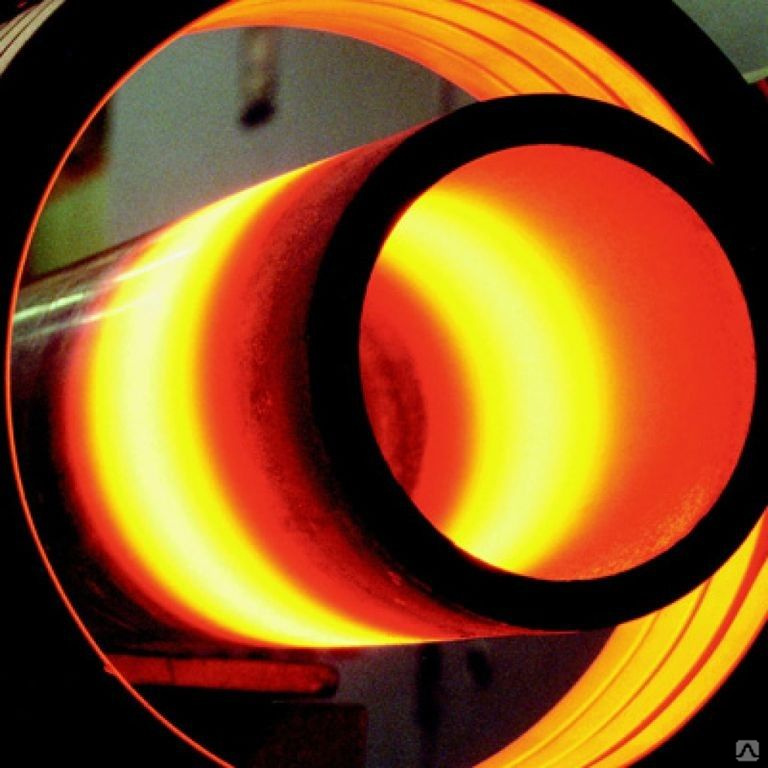

Индукционная закалка

Этот процесс похож на процесс закалки пламенем, но вместо пламени используются электрические катушки. Эти катушки создают магнитное поле вокруг катушек, заставляя электрический ток проходить через них. Из-за электрического сопротивления стали сталь нагревается. При нагревании до нужной температуры он быстро гасится.

Рис. 2: Закаленная пламенем звездочка

Дифференциальная металлическая конструкция

Процесс поверхностной закалки дифференциальной металлической конструкции делает поверхность более закаленной, чем внутреннюю часть металла. Это можно сделать двумя способами: науглероживание и азотирование Температура должна быть выше верхней температуры превращения металла (критическая температура). Затем углерод поглощается сталью из углеродсодержащей среды и медленно диффундирует в поверхностные слои.

Азотирование

В процессе азотирования используются азот и тепло. Обычно это используется для топливных насосов высокого давления. В этом методе азот диффундирует к поверхности стали вместо углерода. Азотирование можно проводить при более низких температурах, чем науглероживание.

В этом методе азот диффундирует к поверхности стали вместо углерода. Азотирование можно проводить при более низких температурах, чем науглероживание.

Разница между цементацией и поверхностной закалкой

Определение

Цементная закалка: Цементная закалка — это процесс упрочнения поверхности металла путем введения элементов на поверхность металла с образованием тонкого слоя более твердого сплава.

Поверхностное упрочнение: Поверхностное упрочнение — это процесс увеличения твердости внешней поверхности при сохранении мягкости сердцевины.

Метод

Цементация: Цементация производится путем нагревания стали до красного цвета, введения углерода на поверхность и быстрой закалки.

Поверхностная закалка: Поверхностная закалка осуществляется путем нагрева стали до температуры аустенизации при сохранении сердцевины ниже этой температуры и последующей немедленной закалки поверхности.

Основное применение

Цементация: Цементация обычно используется для низкоуглеродистых металлических сплавов, таких как мягкая сталь.

Поверхностная закалка: Поверхностная закалка используется для многих видов стального оборудования.

Закалка

Цементация: Цементация не требует немедленной закалки.

Закалка поверхности: Закалка поверхности требует немедленной закалки.

Заключение

Закалка – вид термической обработки в металлургии. Существует два типа процессов закалки: цементация и поверхностная закалка. Основное различие между цементацией и поверхностной закалкой заключается в том, что цементация увеличивает твердость поверхности металла за счет внедрения элементов в поверхность материала, образуя тонкий слой более твердого сплава, тогда как поверхностная закалка увеличивает твердость поверхности, в то время как сердцевина остается. относительно мягкий.

Артикул:

1. «Поверхностное упрочнение». Encyclopædia Britannica, Encyclopædia Britannica, Inc., 1 ноября 2016 г., доступно здесь.

2. Химаншу Верма, «Процессы термической обработки». LinkedIn SlideShare, 4 мая 2017 г., доступно здесь.

3. «Цементация мягкой стали», TechnologyStudent, доступно здесь.

Изображение предоставлено:

1. «Кузнечная работа» Джеффа Кубина из Колумбии, штат Мэриленд — [1] (CC BY-SA 2.0) через Commons Wikimedia

2. «Закаленная пламенем звездочка» Заэрет — собственная работа (CC BY -SA 4.0) через Commons Wikimedia

Закалка и отпуск. Термическая обработка металлов

Цементная закалка — это процесс упрочнения поверхности металла путем введения элементов в поверхность материала с образованием тонкого слоя более твердого сплава.

В сочетании с последующей операцией закалки желаемые свойства компонента могут варьироваться в зависимости от области применения.

Нейтральная закалка

Термическая обработка, используемая для достижения высокой твердости/прочности стали, состоящая из аустенизации, закалки и отпуска для сохранения отпущенной мартенситной или бейнитной структуры.

Закалка по Ausbay

Метод закалки, снижающий остаточные внутренние напряжения и деформации, возникающие в результате неравномерного превращения и теплового удара, типичные для традиционной закалки в масле.

Austempering

Процесс термической обработки черных металлов со средним и высоким содержанием углерода с получением металлургической структуры, называемой бейнитом, используемой для повышения прочности, ударной вязкости и уменьшения деформации.

Закалка/маркировка

Прерывистая закалка сталей при температуре чуть выше мартенситной фазы. Замедленное охлаждение выравнивает температуру и сводит к минимуму деформацию, растрескивание и остаточное напряжение.

Закалка на прессе

Контролируемая закалка в ограничительных штампах компонентов с жесткими допусками, таких как зубчатые колеса. Обеспечивает хороший контроль размеров и равномерное отверждение.

Индукционная закалка

Процесс поверхностной закалки, повышающий износостойкость, твердость поверхности и усталостную долговечность за счет упрочнения поверхностного слоя при сохранении неизменной микроструктуры сердцевины.

Двойная закалка

Обработка, при которой деталь подвергается двум полным закалкам или сначала отжигу, а затем закалке.

Отпуск

Отпуск – это процесс низкотемпературной термообработки, обычно выполняемый после процесса закалки для достижения желаемого соотношения твердость/вязкость.

Цементная закалка — это процесс упрочнения поверхности металла путем введения элементов в поверхность материала с образованием тонкого слоя более твердого сплава.

В сочетании с последующей операцией закалки желаемые свойства компонента могут быть изменены в соответствии с применением.

Нейтральная закалка

Термическая обработка, используемая для достижения высокой твердости/прочности стали, состоящая из аустенизации, закалки и отпуска для сохранения отпущенной мартенситной или бейнитной структуры.

Закалка по Ausbay

Метод закалки, снижающий остаточные внутренние напряжения и деформации, возникающие в результате неравномерного превращения и теплового удара, типичные для традиционной закалки в масле.

Austempering

Процесс термической обработки черных металлов со средним и высоким содержанием углерода с получением металлургической структуры, называемой бейнитом, используемой для повышения прочности, ударной вязкости и уменьшения деформации.

Отпуск/закалка

Прерывистая закалка сталей при температуре чуть выше мартенситной фазы. Замедленное охлаждение выравнивает температуру и сводит к минимуму деформацию, растрескивание и остаточное напряжение.

Закалка прессом

Контролируемая закалка в ограничительных штампах компонентов с жесткими допусками, таких как зубчатые колеса. Обеспечивает хороший контроль размеров и равномерное отверждение.