Оборудование для химической металлизации своими руками: оборудование, проведение своими руками, видео

alexxlab | 07.04.2023 | 0 | Разное

Стартовый набор реагентов для декоративного хромирования

Дорогой друг! Если есть проблемы с приобретение реагентов в вашей местности (нету вообще или физ. лицам не продают). Или просто для “попробовать” нет смысла приобретать в больших объёмах. Так как в основном реагенты продают не менее одного килограмма. То стартовый набор реагентов для декоративного хромирования, как раз тот вариант, для того чтобы попробовать свои силы в химической металлизации. Стартового набора хватит на пять литров растворов, это 10-15 квадратных метров покрытия. Что в вполне достаточно чтобы научиться технологии декоративного хромирования. Попробовав, вы уже определитесь стоит ли вам заниматься дальше этим делом. При этом ваши затраты будут минимальны. Исходя из этого рецепта приготовления растворов. Смотрите видео уроки приготовления растворов.

Стартовый набор состоит из комплекта реагентов:

|

Дополнительно окажу информационную поддержку по технологии металлизации +79234095302 WhatsApp, Viber

Остальное вы можете найти у себя по месту жительства, это Аммиак, и Кислоту. Аммиак 25% можно найти в хозяйственных магазинах, под названием «Аммиачная вода» или найти аммиак 10% в аптеке, но при этом увеличить его количество по рецепту в 2,5 раз.

Есть несколько вариантов использования приготовленных растворов из стартового набора. Можно распылять используя оборудование собранное своими руками или купленное в готовом виде, например используя классический вариант компрессорного оборудования на краскопультах, или более продвинутый и упрощённый аппарат «Электрометаллизатор», сделанный из электрокраскопульта, при этом отпадает в необходимости компрессор. Можно обойтись для начала вообще без оборудования и использовать для начала простые ручные распылители. А то и ещё проще, использовать метод окунания или погружения. В любом случаи вы сможете получить результат – зеркальное покрытие.

Что необходимо для хромирования делателей?

Рынок защитно-декоративных покрытий стремительно развивается, поэтому хромирование пользуется большим спросом. Но при всём этом оборудование для хромирования не настолько сложное и дорогостоящее, как, например, для гальванохимической или лакокрасочной кузовной обработки автомобиля. В данном материале мы вам расскажем об оборудовании, которое наилучшим образом подойдёт для проведения этого процесса.

- Полное и упрощённое оборудование для хромирования

- Популярная установка VWS

- Особенности проведения хромирования

- Зачем нужно делать хромирование

Лучшей установкой для хромирования автомобильных элементов является та, которая отвечает всем требованиям, что будут описаны ниже. Такое оборудование не должно содержать вредных металлов и химических реагентов.

Полное и упрощённое оборудование для хромирования

Оборудование для проведения хромирования бывает нескольких видов. Оно классифицируется в зависимости от того, какие действия и какого масштаба выполняются.

Как правило, полное оборудование для хромирования соответствует следующим показателям:

Оно классифицируется в зависимости от того, какие действия и какого масштаба выполняются.

Как правило, полное оборудование для хромирования соответствует следующим показателям:

– покрывает как небольшие, так и габаритные изделия;

– не содержит в своём составе металлов, которые могут повлиять на качество растворов;

– система, подающая материалы, обязательно должна быть замкнутой, ведь это даёт возможность просто наполнять ёмкости реагентом и во время этого ничего не потребуется снимать либо откручивать;

– данное оборудование должно быть такого плана, чтобы оно позволяло обеспечивать полный визуальный контроль над израсходованием материалов;

– должно легко чиститься после проведения процесса хромирования.

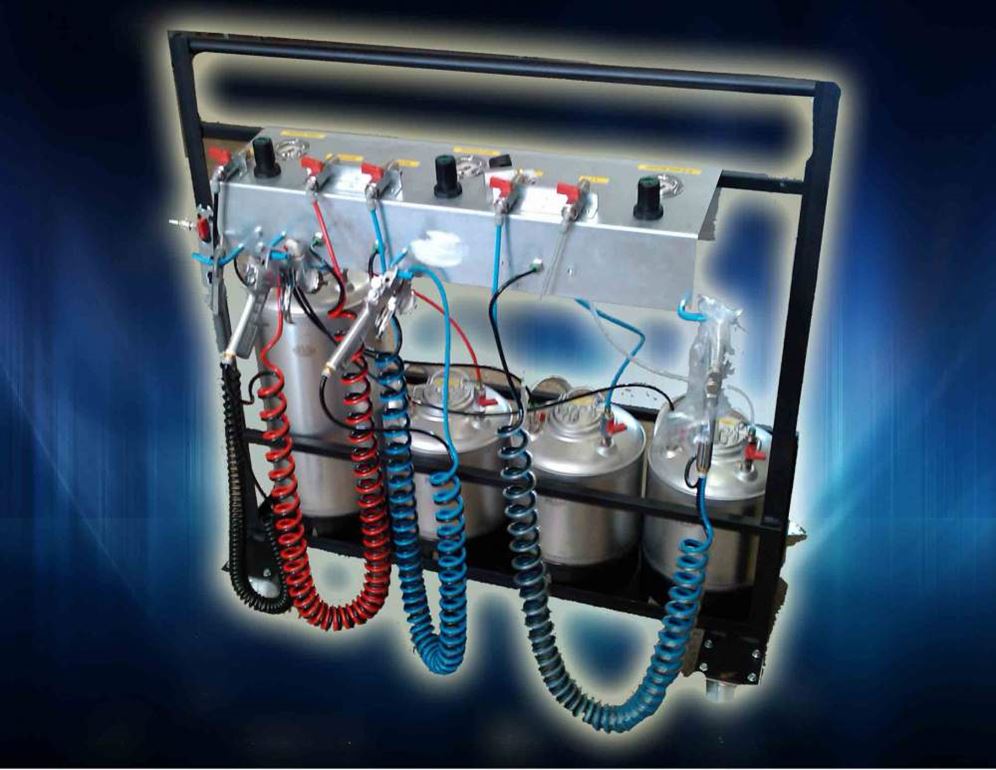

Полное оборудование для проведения хромирования, произведённое за границей, стоит порядка 2000 долларов. Она включает в себя стенд с манометрами, две ёмкости: большую и меньшую, пистолет для обдува воздухом и серебрильный и, разумеется, инструкцию по применению. Более упрощённое оборудование украинского производства аналогичного образца стоит в разы дешевле – около 7 тысяч гривен.

Более упрощённое оборудование украинского производства аналогичного образца стоит в разы дешевле – около 7 тысяч гривен.

Такое упрощение не только уменьшило себестоимость оборудования, но и оставило качество хромирования на таком же высоком уровне. Если украинская установка для проведения серебрения, выполненная в более упрощённом варианте, проводит процедуры того же качества, что и американская, возникает резонный вопрос, а есть ли смысл переплачивать в разы? В данное оборудование входят:

– ёмкости для растворов;

– пульверизаторы для подачи растворов;

– специальные соединительные шланги;

– мануал с описанием того, как обращаться с теми или иными химическими веществами;

– аппаратура для химической металлизации;

– химические растворы количеством, например, на четыре автомобильных колёсных диска;

– детальная инструкция с поэтапным описанием всех видов работ по хромированию.

Помните, что повторно использовать пульверизаторы нельзя из-за возможных браков в работе.

Популярная установка VWS

На рынке оборудования для проведения хромирования присутствуют и наиболее популярные модели. Одна из таких – установка VWS. Она относится к рангу профессионального оборудования для химметаллизации любых поверхностей. При правильном использовании, такая установка даёт стопроцентный результат зеркальной хромированной поверхности.

Давайте рассмотрим, в чём же заключается особенность и популярность установки для хромирования с названием VWS. Первое, о чем необходимо сказать, так это отсутствие лимита по количеству деталей, которые можно обработать. Второе – к обрабатываемым элементам не предоставляются ограничивающие требования в плане их формы, вида и размера, потому что хромирование происходит путём напыления химических реагентов. Работая на данном оборудовании, можно не приобретать дорогие химические составы или гальванические ванны. Также отсутствуют ограничения по размерам ёмкостей.

Установка VWS даёт возможность выбора оттенка хрома, который вы пожелаете. Кроме прочего, можно наносить элементы позолоты и другие напыления драгоценных металлов уже непосредственно на хромированные объекты. Это оборудование лишено различных сложных химических соединений, оказывающих вред человеческому здоровью. Защитное покрытие, которые вы можете наносить на автомобильные детали даже в гаражных условиях, получается всегда прочным и стойким к изнашиванию. Такое хромирование аналогично заводскому покрытию.

Кроме прочего, можно наносить элементы позолоты и другие напыления драгоценных металлов уже непосредственно на хромированные объекты. Это оборудование лишено различных сложных химических соединений, оказывающих вред человеческому здоровью. Защитное покрытие, которые вы можете наносить на автомобильные детали даже в гаражных условиях, получается всегда прочным и стойким к изнашиванию. Такое хромирование аналогично заводскому покрытию.

Очередным достоинством оборудования VWS является простота его эксплуатации. Нанесение хрома проводится методом распыления, что позволяет краске максимально равномерно обтекать детали даже самой сложной формы и любого размера. Но ценнейшим преимуществом для простых обывателей является высокая рентабельность проведения хромирования. Говоря иначе, эффект хромирования, который предоставляет установка VWS, обойдётся в разы дешевле того, что производится с использованием гальванических и промышленных ванн.

Особенности проведения хромирования

Грамотное проведение хромирования подразумевает не только выбор качественного оборудования, но и подготовку специального помещения с хорошей вентиляцией.

Упрощённое оборудование данного типа позволяет не только хромировать, но и золотить различные автомобильные элементы и детали, которые эксплуатируются в зоне высоких температур. Это касается как двигателей внутреннего сгорания автомобилей и мотоциклов, так и других составляющих.

Зачем нужно делать хромирование

Оборудование для проведения хромирования, о котором было сказано выше, используется не только для придания эстетичного вида металлическим деталям, но и для обеспечения прочности, в первую очередь.

Огромная популярность хромирования в автомобильной среде, а точнее, среди владельцев, возросла ввиду того, что преобразованные детали обладают замечательными отражающими свойствами. Порой хромируют и автомобильные кузова полностью, что придаёт владельцам гордости в плане того, что они являются обладателями настоящего произведения искусства.

Итак, подведя итоги всего сказанного, ответим на вопрос: зачем нужно хромирование? Для многих эстетов появляется реальная возможность выражения своих творческих замыслов. Приобретение оборудования для хромирования не будет являться каким-то шиком и бездумной тратой денег, а даже наоборот. Изначально вы воплотите в жизнь свои креативные мечты, а после сможете построить и наладить своё собственное дело, приносящее хорошую прибыль.

Изначально вы воплотите в жизнь свои креативные мечты, а после сможете построить и наладить своё собственное дело, приносящее хорошую прибыль.

Покрытие печатных плат своими руками – mind.dump()

Электроника

| Ян Мразек

Поделиться через

Печатные платы в Китае стоят очень дешево. В этом нет никаких сомнений. Однако иногда мне хочется иметь печатную плату сразу, а также мне нравится бросать себе вызов в освоении технологий. Вероятно, поэтому я иногда экспериментирую с изготовлением печатных плат своими руками. У меня хороший рабочий процесс, когда я могу изготовить двухстороннюю печатную плату размером 6/6 мил менее чем за 45 минут времени и примерно за 15 минут работы. Однако есть одно ограничение — мои переходные отверстия представляют собой припаянные сквозные провода.

Несколько лет я думал о металлизации отверстий. Общая процедура проста — вы должны активировать немедные поверхности (сделать их проводящими), а затем применить стандартную процедуру гальваники. Вы можете найти множество учебных пособий в Интернете, однако для большинства из них требуются труднодоступные химические вещества для активационного раствора. Несколько недель назад я заметил, что местный поставщик электронных компонентов начал продавать Kontakt Chemie Graphit — токопроводящую краску. По сути, это коллоидный графит в органическом растворе. Его предполагается использовать для придания поверхности электропроводности для предотвращения разрядов статического электричества. Это может быть идеальным для активации немедных поверхностей! Поэтому я собрал все необходимые химикаты и оборудование и сделал пробный запуск.

Общая процедура проста — вы должны активировать немедные поверхности (сделать их проводящими), а затем применить стандартную процедуру гальваники. Вы можете найти множество учебных пособий в Интернете, однако для большинства из них требуются труднодоступные химические вещества для активационного раствора. Несколько недель назад я заметил, что местный поставщик электронных компонентов начал продавать Kontakt Chemie Graphit — токопроводящую краску. По сути, это коллоидный графит в органическом растворе. Его предполагается использовать для придания поверхности электропроводности для предотвращения разрядов статического электричества. Это может быть идеальным для активации немедных поверхностей! Поэтому я собрал все необходимые химикаты и оборудование и сделал пробный запуск.

Прежде всего я взял оставшийся кусок двусторонней плакированной меди и просверлил в нем как можно больше отверстий. Я просверлил отверстия диаметром 0,3, 0,4,…, 1,3 мм, 2 мм, 3 мм, 4 мм и 8 мм. Все бурение было проще простого; однако я получил только 3 отверстия диаметром 0,3 мм, так как сломал сверло. Сверла были безымянные китайские по 1,89$.

Сверла были безымянные китайские по 1,89$.

Затем я отшлифовал медь наждачной бумагой 1000, чтобы отполировать и удалить оксидированный слой. Затем я промыл плакировку ацетоном, чтобы удалить всю оставшуюся грязь и жир. Чтобы активировать поверхность отверстий, нам нужно покрыть их графитовым спреем. Для этого я напылил толстый слой графита и быстро отсосал его пылесосом на другую сторону. Затем я повторил процесс с другой стороны. В результате почти вся поверхность покрыта графитом. На всякий случай я сушил графитовую краску при 100°C в течение 20 минут. После отверждения я проверил сопротивление между слоями. У меня 21 Ом.

После покрытия графитомПосле покрытия графитом – обратная сторона Пока просто. Я думал, что следующий шаг будет сложным — мы должны удалить графитовую краску с поверхности печатной платы, но мы должны сохранить токопроводящий контакт между краем медной фольги и тонкой графитовой пленкой внутри отверстия. Для этого я снова аккуратно отшлифовал покрытие наждачной бумагой 1000. Я положил бумагу на небольшой кирпич с ровным краем. Это гарантирует, что я всегда шлифую по плоскости и не проникаю в пленку внутрь отверстий. Это было действительно легко, так как графит был мягким. После шлифования сопротивление слоев увеличилось до 45 Ом. Во время всего процесса я был в перчатках и уделял особое внимание тому, чтобы не испачкать плату — ацетоном я уже не мог его чистить, так как он растворяет графитовое покрытие.

Для этого я снова аккуратно отшлифовал покрытие наждачной бумагой 1000. Я положил бумагу на небольшой кирпич с ровным краем. Это гарантирует, что я всегда шлифую по плоскости и не проникаю в пленку внутрь отверстий. Это было действительно легко, так как графит был мягким. После шлифования сопротивление слоев увеличилось до 45 Ом. Во время всего процесса я был в перчатках и уделял особое внимание тому, чтобы не испачкать плату — ацетоном я уже не мог его чистить, так как он растворяет графитовое покрытие.

Для завершения процесса я устанавливаю стандартную кислотную гальваническую ванну:

- 1000 миллилитров дистиллированной воды

- 160 г медного купороса

- 250 миллилитров 38% сульфатной кислоты (кислота для автомобильных аккумуляторов)

- 2 миллилитра полисорбата 20 (для снижения поверхностного натяжения)

Я положил его в круглый пластиковый контейнер достаточной высоты. Контейнер можно закрыть крышкой, чтобы облегчить хранение. Я положил листы медной латуни толщиной 0,1 мм по бокам в качестве анодов. Использование медных электродов обеспечивает постоянное обновление раствора и позволяет многократно использовать его (электроды растворяются в процессе). Использование плоских электродов с обеих сторон должно обеспечить равномерное покрытие. Я вешаю доску посередине. Чтобы закрепить его на месте, припаял кусок медной проволоки.

Я положил листы медной латуни толщиной 0,1 мм по бокам в качестве анодов. Использование медных электродов обеспечивает постоянное обновление раствора и позволяет многократно использовать его (электроды растворяются в процессе). Использование плоских электродов с обеих сторон должно обеспечить равномерное покрытие. Я вешаю доску посередине. Чтобы закрепить его на месте, припаял кусок медной проволоки.

Я выполнял гальваническое покрытие в течение 90 минут при токе 0,8 А, что должно дать покрытие толщиной 17 микрометров. Я не хотел использовать более высокие токи, так как боялся получить «губчатую» поверхность из-за выделяющихся газов на электроде. Через 30 секунд я отчетливо увидел медный слой внутри отверстий – ура! Когда процесс закончился, я промыл плату. По всей оболочке был тусклый слой меди. Покрытие было красивым и ровным в течение всего процесса, однако, я положил деревянную палочку в ванну на последние 10 минут, и на поверхности остались темные пятна. Я не должен повторять ошибку снова. Однако после полировки поверхности наждачной бумагой я получил красивую, блестящую поверхность.

Однако после полировки поверхности наждачной бумагой я получил красивую, блестящую поверхность.

Затем я вырезал прорези на одной стороне с помощью канцелярского ножа, чтобы отделить переходные отверстия. Потом я их протестировал. Я использовал мультиметр для измерения сопротивления. При КЗ мультиметр с выводами показывает сопротивление 0,1 Ом. Приятно удивило, когда все переходные отверстия, кроме 0,3 мм, показали сопротивление 0,1 Ом. Ни единого дефекта! Переходные отверстия диаметром 0,3 мм не были покрыты. Я видел две причины для этого: либо я не проник в них графитовым покрытием, либо поверхностное натяжение все еще было сильным, и в процессе металлизации внутри отверстия был захваченный пузырь воздуха. Трудно сказать, какой именно. В следующий раз я постараюсь принять меры предосторожности, чтобы устранить оба эффекта.

Сразу после извлечения из ванны. Полировка. После нанесения покрытия все отверстия остаются прозрачными. Тестовый шаблон вырезается ножом exacto. После первого успешного теста я продолжил другие тесты. Пробовал покрыть их припоем. Я использовал стандартный флюс. Даже поверхность отверстий еще матовая, они хорошо покрыты припоем. Потом попробовал залить их припоем. Все размеры от 0,3 до 1,3 миллиметра хорошо всасывали припой на другую сторону — прямо как печатная плата, изготовленная профессионалами. Когда я припаял контактный разъем к отверстию и сорвал его, я мог хорошо видеть цилиндр, заполненный припоем, покрытый медью из отверстия. Опять же — так же, как вы делаете это на профессиональной доске.

Пробовал покрыть их припоем. Я использовал стандартный флюс. Даже поверхность отверстий еще матовая, они хорошо покрыты припоем. Потом попробовал залить их припоем. Все размеры от 0,3 до 1,3 миллиметра хорошо всасывали припой на другую сторону — прямо как печатная плата, изготовленная профессионалами. Когда я припаял контактный разъем к отверстию и сорвал его, я мог хорошо видеть цилиндр, заполненный припоем, покрытый медью из отверстия. Опять же — так же, как вы делаете это на профессиональной доске.

В целом я удивлен результатами. Он просто работает и может быть использован для изготовления плат 6/6 фрезерных станков с переходными отверстиями 0,4 мм. Процесс также довольно прост и не требует никакого специального оборудования. В следующий раз я хотел бы попробовать более высокие токи, и я также собираюсь искать добавку для ванн, которая дает глянцевую поверхность сразу после извлечения из ванны.

В общем, я не собираюсь собирать все свои печатные платы дома. Не думаю, что в 95% случаев оно того стоит. Я попробовал этот эксперимент для развлечения и в образовательных целях.

Поделиться через

Машина для химического нанесения покрытий | Усовершенствованное упаковочное оборудование

Перейти к содержимомуХимическое покрытие2022-11-01T13:28:22+01:00

Машина для химического покрытия

В полупроводниковой промышленности процесс химического (e-less) покрытия используется для отделки поверхности контактных площадок. Этот процесс отделки подушечками дает множество преимуществ, например. паяемость, надежность и так далее. В зависимости от материалов колодок и внутренних процессов необходимо соответствующим образом выбирать состав металлизации. Пример:

- e-Ni/Au

- e-Ni/Pd

- e-Ni/Pd/Au

- e-Ni/Ag

Pac Tech является комплексным поставщиком решений для химического нанесения полупроводниковых пластин, который имеет более 25 лет опыта в этой отрасли. Мы сделаем различные предложения, основанные на ваших потребностях.

Мы сделаем различные предложения, основанные на ваших потребностях.

- Услуга упаковки на уровне пластин (услуга WLP)

В качестве начального производства мы можем предложить нашу услугу субподряда/услугу WLP, которая рекомендуется для массового производства без огромных инвестиций, производства небольших объемов, НИОКР и вторичных поставщиков. - Линия для нанесения покрытий и химикаты для нанесения покрытий

Для массового производства на вашем собственном предприятии мы предлагаем вам нашу полностью автоматизированную линию для нанесения покрытий химическим путем/PacLine и наши химикаты для нанесения покрытий. - Решение «под ключ»

Если вы начнете мелкосерийное производство с нашей услугой WLP и купите наше оборудование и химикаты, вы сможете плавно перейти к массовому производству на собственном заводе с помощью предлагаемого нами решения «под ключ».

Когда вы установите оборудование, мы предоставим вам пакет, включающий технологические рецепты и обучение эксплуатации.

Обзор химического никелевого/золотого покрытия2021-12-21T12:02:09+01:00

Обзор химического никелевого/золотого покрытия

Металлизация под ударным прессованием (UBM) является неотъемлемой частью всех процессов штамповки . Этот слой обычно наносят физическим осаждением из паровой фазы (PVD), гальванопокрытием или химическим осаждением. Выбор между этими тремя технологиями UBM часто диктуется стоимостью и надежностью. Методы PVD и гальваники требуют как высокого вакуума, так и фотолитографии и поэтому считаются дорогостоящими операциями. Технология производства никеля/золота химическим способом представляет собой простой мокрый химический процесс, который является саморегулирующимся, что приводит к снижению затрат по сравнению с общими капитальными вложениями и эксплуатационными расходами.

Нанесение покрытия на полупроводники на основе меди2021-12-21T12:04:01+01:00

Нанесение покрытия на полупроводники на основе меди

Для полупроводников на основе меди ванны для никелевого и золотого покрытия такие же, как и для полупроводников на основе алюминия . Несколько этапов очистки кислотой обычно используются для удаления загрязнений и удаления оксида меди с поверхности контактных площадок ввода-вывода. Стадия активации меди аналогична той, которая используется в производстве ламинированных плит, и обычно используется катализатор на основе палладия. Ноу-хау для покрытия медных полупроводников заключается в возможности выборочного катализа медных контактных площадок ввода-вывода без активации окружающей пассивации.

Несколько этапов очистки кислотой обычно используются для удаления загрязнений и удаления оксида меди с поверхности контактных площадок ввода-вывода. Стадия активации меди аналогична той, которая используется в производстве ламинированных плит, и обычно используется катализатор на основе палладия. Ноу-хау для покрытия медных полупроводников заключается в возможности выборочного катализа медных контактных площадок ввода-вывода без активации окружающей пассивации.

Этот процесс химического нанесения покрытия по своей природе является недорогим и может использоваться для множества различных приложений в дополнение к Flip Chip и WLCSP Bumping, включая:

- Полимерный Flip Chip (1-5 мкм Ni/Au + проводящие эпоксидные смолы)

- Анизотропные проводящие клеи (10–25 мкм высоких материалов Ni/Au + ACF или ACA)

- Поверхностная прокладка из меди и алюминия для соединения проводов (2–5 мкм Ni/Au, Ni/Pd или Ni/Pd/Au )

- Покрытие медных контактных площадок для испытаний зондов (2–5 мкм Ni/Au, Ni/Pd или Ni/Pd/Au)

Высокая производительность и, следовательно, низкая стоимость достигаются за счет периодической обработки кассет с пластинами на автоматизированной линии химического осаждения. Тот факт, что процесс никелирования является высокоселективным и наносится только на открытые металлические поверхности (алюминий или медь), обеспечивает значительное преимущество по стоимости для этого метода осаждения UBM. По сравнению с традиционными методами нанесения УБМ использование химического никеля имеет следующие преимущества:

Тот факт, что процесс никелирования является высокоселективным и наносится только на открытые металлические поверхности (алюминий или медь), обеспечивает значительное преимущество по стоимости для этого метода осаждения UBM. По сравнению с традиционными методами нанесения УБМ использование химического никеля имеет следующие преимущества:

- Для определения зоны пайки не требуется никаких этапов обработки (таких как вакуумное напыление металла, фотолитография и травление маски).

- Одна система обрабатывает пластины всех размеров без переналадки (от 3″ до 12″).

- Капитальные вложения в технологии нанесения покрытий относительно невелики.

- Сокращаются эксплуатационные расходы (затраты на оплату труда и накладные расходы).

Химическое нанесение покрытий на интегральные схемы, однако, может быть сложной задачей из-за различий в материалах и процессах, используемых при создании схем. Состав алюминиевого (или медного) сплава, подструктуры под металлом контактной площадки, пассивирующий материал и качество, электрический потенциал контактной площадки и чувствительность к энергии (эффекты излучения и заземления) — все это играет роль в скорости покрытия, однородности и адгезии никеля. .

.

Поскольку детали процесса (неотъемлемые приемы торговли) обычно не считаются патентоспособными, разработчики относятся к своим процессам как к частной собственности. Следовательно, сведения о химическом никелировании недоступны.

Первые три этапа процесса имеют решающее значение для определения общей селективности процесса покрытия, морфологии никеля и адгезии никеля к алюминиевой (или медной) подушке. Как правило, процесс, при котором образуются мелкозернистые однородные тонкие слои катализатора (цинка или палладия), дает наилучшие никелированные структуры. Конкретный химический состав и абсолютные соотношения компонентов имеют решающее значение для получения этой желаемой структуры. В дополнение к выбору соответствующих химических веществ для покрытия необходимо также учитывать доступность, место происхождения, цену, токсикологию, срок службы ванны, переработку/утилизацию отходов и экологические проблемы, связанные с химическими веществами, при реализации процесса в производственных условиях.

Нанесение покрытия на полупроводники на основе алюминия2021-12-21T12:03:26+01:00

Нанесение покрытия на полупроводники на основе алюминия

Для интегральных схем на основе алюминия химическая последовательность нанесения слоя химического никеля включает следующие этапы:

- Очистка подушечек от любых органических или силиконовых загрязнений, которые могут возникнуть в результате обращения с пластинами, их хранения или изменений в производственном процессе.

- Удаление естественного оксида, который мог образоваться на поверхности алюминиевой прокладки. Обычно это выполняется с использованием травильных химикатов на основе щелочи.

- Активация поверхности алюминия. Наиболее часто используемая влажная химическая система для этого — «цинкование», когда раствор оксида цинка используется для замены некоторого количества алюминия в прокладке цинком в электрохимической реакции. Эмпирические исследования показали, что при снятии этого слоя цинка и последующем повторном его преобразовании на втором этапе цинкования создается слой цинка более высокого качества (так называемое «двойное цинкование»).