Оборудование для производства труб стальных: Линии по производству сварных труб: купить по выгодной цене – заказать из Китая

alexxlab | 20.02.2019 | 0 | Разное

Линии для изготовления электросварных труб

Стальные электросварные трубы обладают высокой прочностью, относительно небольшой массой, пластичностью и применяются в различных отраслях промышленности, строительстве и пр.

Сварные трубы диаметром до 1400 мм для стальных трубопроводов изготавливают следующих видов:

– прямошовные по ГОСТ 10704-91, ГОСТ 10706-76 и ГОСТ 10705-80;

– спиральношовные по ГОСТ 8696-74;

– водогазопроводные по ГОСТ 3262-75.

Сварные трубы изготавливают из различных сталей, например: по ГОСТ 380-88 или ГОСТ 19281-89.

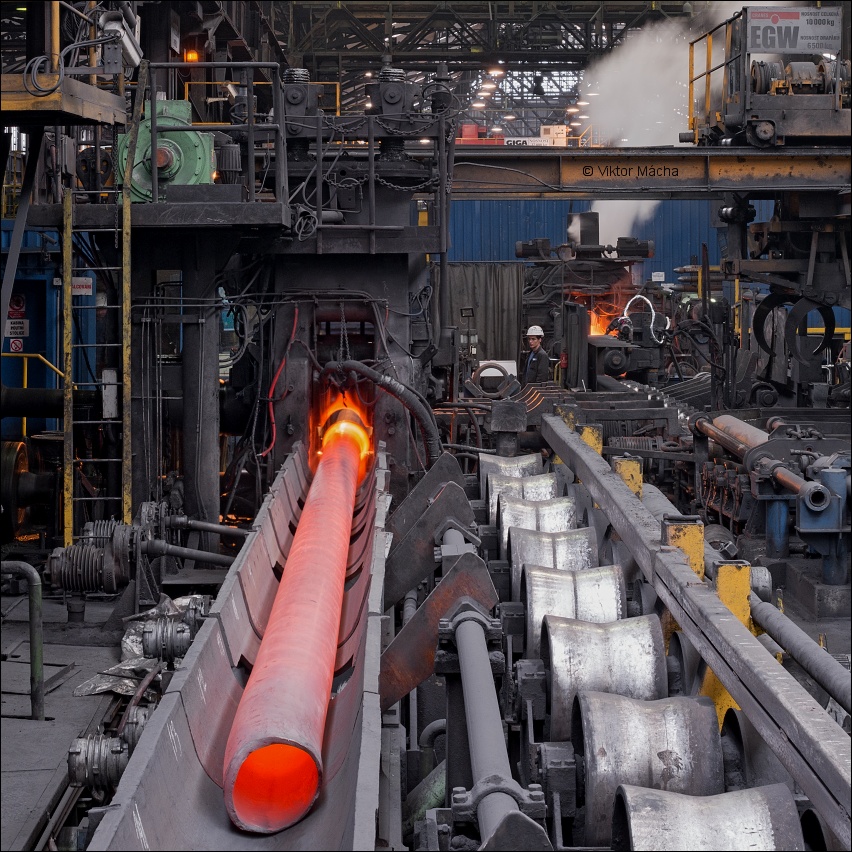

Трубы изготавливаются на линиях холодной прокатки труб роликами, путем последовательного формования плоской ленты в трубу. Для сварки шва, заготовка разогревается электрическим током в индукционной катушке, сжимается прижимными роликами и сваривается.

Полный технологический цикл получения электросварных труб

Принцип работы линии для производства стальных прямошовных электросварных труб:

1. Гидравлический размотчик подает ленту (штрипс) к сварочному устройству.

2. Материал ровно обрезается и сваривается встык, затем с помощью втягивающего устройства штрипс поступает в накопитель.

3. Накопительная клеть предназначена для обеспечения бесперебойной работы линии. Для предотвращения спутывания штрипса ширина клети регулируется винтовой системой вручную.

4. После накопителя штрипс подается в формообразующее устройство, где происходит формирвание круглой заготовки трубы.

5. Далеее происходит процесс сварки.

6. Обрезка шва резаком.

7. Охлаждение.

8. Затем труба подается к калибрующей системе, там ей придается требуемая форма (квадратная, прямоугольная, либо окончательно выравнивается круглая).

9. Передвижное отрезное устройство, “летающий резак”, с ЧПУ, захватывает трубу и производит отрезку заданной длины.

10. Готовая продукция подается на стол приема готовой продукции (штабелер).

11. Далее продукция может быть упакована, промаркирована и складирована.

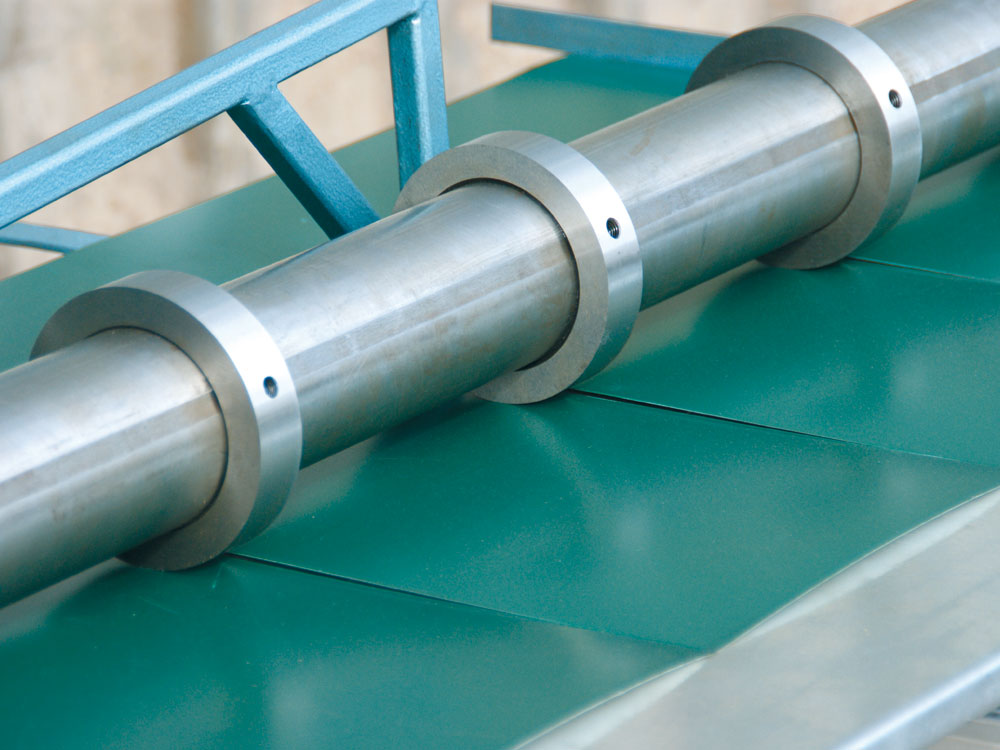

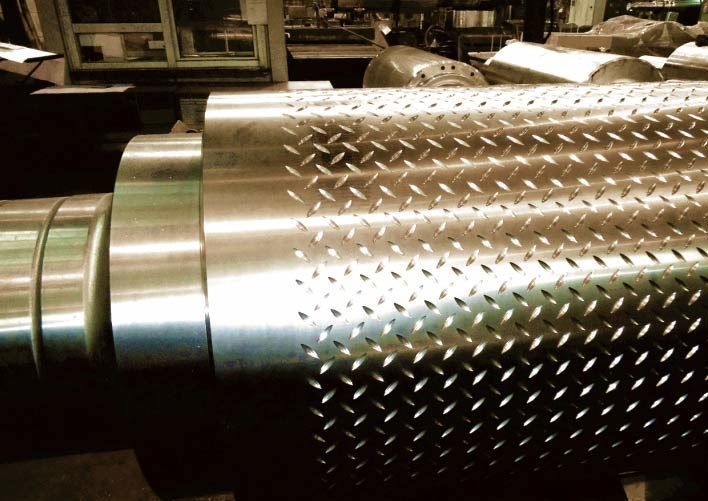

Формирующие ролики

Линии для изготовления прямошовных труб из низкоуглеродистых сталей

Линии производства Китай

от111 000

Долларов СШАСтоимость указана без НДС и учета доставки.

Точная стоимость рассчитывается через менеджера.

Описание Характеристики

Линии для изготовления круглых и профильных электросварных труб из низкоуглеродистой стали с δs ≤ 345Mpa, δb ≤ 610Mpa, предназначенных для применения в промышленности, строительстве, мебельном производстве, прокладки различных трубопроводов и т.д.

Линии для изготовления прямошовных труб из нержавеющей стали

от62 000

Долларов СШАСтоимость указана без НДС и учета доставки.

Точная стоимость рассчитывается через менеджера.

Описание Характеристики Фото

Линии для изготовления круглых и профильных (квадратных, прямоугольных) труб из нержавеющей стали, предназначенных для применения в промышленности, строительстве, мебельном производстве, медицине и т.д.

Машины для полировки труб

Цена по запросу

Описание Характеристики Фото

Для полировки наружной поверхности труб применяются специальные полировочные машины.

Машины для калибровки труб

Цена по запросу

Описание ХарактеристикиДля получения более точной прямолинейности труб применяются специальные калибровочные машины

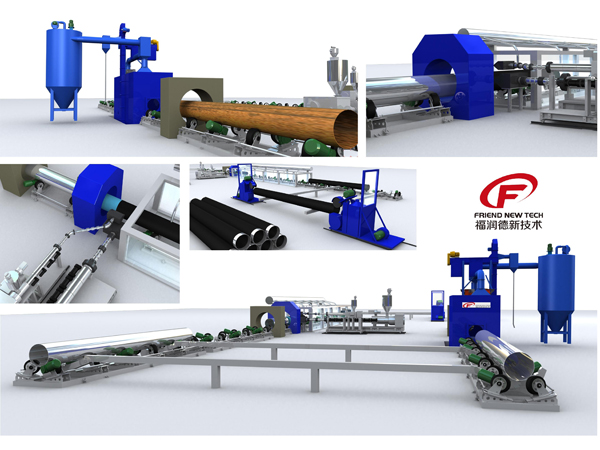

Расширенный производственная линия трубы для повышения эффективности

Повысьте эффективность производства и производственных процессов труб с помощью передовых и передовых технологий.

производственная линия трубы на Alibaba.com. У них есть заманчивые скидки и предложения, которые делают их чрезвычайно ценными. Благодаря своему высокотехнологичному и изобретательному дизайну. производственная линия трубы измените определение производства труб, сделав его простым и экономящим время. Прочные материалы в них. производственная линия трубы убедитесь, что они долговечны, чтобы предлагать пользователям долгую жизнь с максимальной эффективностью.

Чтобы убедиться, что все потребности пользователей удовлетворены, расширение. производственная линия трубы на Alibaba.com собраны в самой широкой коллекции. Он содержит разнообразные типы, размеры и модели, которые гарантируют, что каждый покупатель найдет наиболее подходящий вариант. Благодаря мощным минометам. производственная линия трубы поддерживает оптимальную операционную эффективность, которая всегда дает желаемые результаты. Более высокая эффективность производительности в. производственная линия трубы дает им возможность производить лучшую продукцию при низком потреблении электроэнергии и топлива, следовательно, они экономят ваши счета за электричество.

. производственная линия трубы обладают впечатляющими характеристиками безопасности, поэтому повышают безопасность операторов и защищают их от возможных повреждений и травм. Сохранение. производственная линия трубы в их первозданном состоянии легко, потому что их относительно легко чистить. В то же время, ремонт и запасные части всегда доступны, чтобы гарантировать, что работа не остановится в случае, если. производственная линия трубы безуспешно.

Пусть ваши вложения принесут вам максимальную прибыль за счет высочайшей производительности и производительности. Просмотрите Alibaba.com и оцените увлекательные. производственная линия трубы варьируется по вашему выбору.

Более высокая эффективность, которую вы увидите, будет доказательством того, что они стоят каждой монеты, которую вы на них потратите.

Линия производства прямошовных сварных труб

*стоимость включает доставку и таможенное оформление

Модель стана WG76 для производства электросварных труб

Техническая спецификация

Данное оборудование применяется для производства сварных труб диаметром Φ15-90 мм, толщина стенок трубы 1.0-4.0 мм. Высокочастотная прямошовная сварка труб – круглых и профильных (δ≤2.5 мм). Скорость производства зависит от диаметра и толщины стенок.

- Скорость производства: 30-80 м/мин

- Мощность оборудования: 200 кВт

- Требуемое электроснабжение 380В/220В 50 Гц

Материал для производства

- Горячекатаные или холоднокатаные стальные штрипсы, получаемые резкой рулонной стали

- Подходящий материал: низкоуглеродистая сталь, низколегированная сталь δs≤345 МПа, δb≤610 МПа

- Толщина штрипса: 1.0-4.0 мм

- Ширина штрипса: 47~238 мм

- Внутренний диаметр рулона стали: 450-550 мм

- Внешний диаметр рулона стали : до 1600 мм

- Макс. вес рулона: ≦3000 кг

Диапазон размеров производимых труб

- Диаметр: 15-90 мм

- Толщина стенок: 1.0-4.0 мм (профильные и особой формы δ≤2.5 мм)

- Длина: 4~8 м

Процесс производства

Исходный материал (рулонная сталь) → размотка → разрезание и сварка→ накопитель → рихтовка → формовочный узел → высокочастотная сварка → удаление грата → узел охлаждения → калибровочное устройство → грубая рихтовка → автоматическая резка по установленной длине → выпускной рольганг

Требования к производству:

- Площадь под оборудование: 45*4.5 м

- Площадь под электрооборудование: 5*4 м

- Фундамент под оборудование (по чертежам поставщика)

- 2 комплекта мостовых кранов грузоподъемностью 5-тонн или один на 10 т.

- Электроснабжение:

*Электропривод: 160 кВт+15 кВт +11 кВт +5.5 кВт +22 кВт +15 кВт =228.5 кВт

*Высокочастотный привод: 200 кВт

Лезвия для пилы, спецификация в руководстве по эксплуатации. Кол-во определяется заказчиком.

Основные узлы стана.

Разматыватель:

Тип: двусторонний, вращение на 360°, пневматическое расширение, которое обеспечивает переменную подачу рулона и свободное поступление в накопитель.

Применимый диапазон:

- Ширина штрипса: 47-238 мм

- Толщина штрипса: 1.0-4.0 мм

- Внешний диаметр. рулона: Φ800~1600 мм

- Внутренний диаметр рулона: Φ450~550 мм

- Вес: ≦3000 кг

Секция резки и формовочной сварки: осуществляет точную резку штрипса, сварку, а также правку сварных швов.

- Механизм подачи материала и правки: пассивная правка (9 валковых), два направляющих ролика.

- Механизм формовки: обработка стального штрипса и контроль сварочных швов.

Накопитель: применяется для накопления стальной ленты и обеспечения непрерывной работы стана при замене нового рулона ленты.

- Структура: сварная часть типа “беличье колесо” с системой автоматической подачи.

- Загрузка материала: 150-300 м

Коробка передач привода

- Количество: 7

- Структура: коническая шестерня со спиральными зубьями, зубчатое цилиндрическое колесо

- Материал: корпус: QT50, шестерни: 20CrMnTi и 40Cr, входной и выходной вал: 40Cr

- Трансмиссия привода: 14 комплектов универсальных трансмиссионных валов Jeep Auto 212.

Секция шабровки и удаления грата.

Охлаждающий канал: 1 к-т.

Калибровочное устройство: отмеряет трубы по заданным размерам.

Приводная система:

- Главный двигатель: серия Z4, 160 кВт электродвигатель постоянного тока.

- Главный редуктор: ZLY224-12.5 двойной выходной вал.

Подвижный отрезной станок (для непрерывной резки)

- Метод резки: автоматическая резка, отслеживается компьютером.

- Толщина резки: 1.0-3.75 мм

- Диаметр отрезаемого изделия: Φ 15-Φ76 мм

- Длина изделия: 3-12 м

- Погрешность резки: ≤3.0 мм

- Электродвигатель: 18.5 кВт, переменный ток

- Ведущий электродвигатель: 15 кВт.

Рольганг: приемный стол

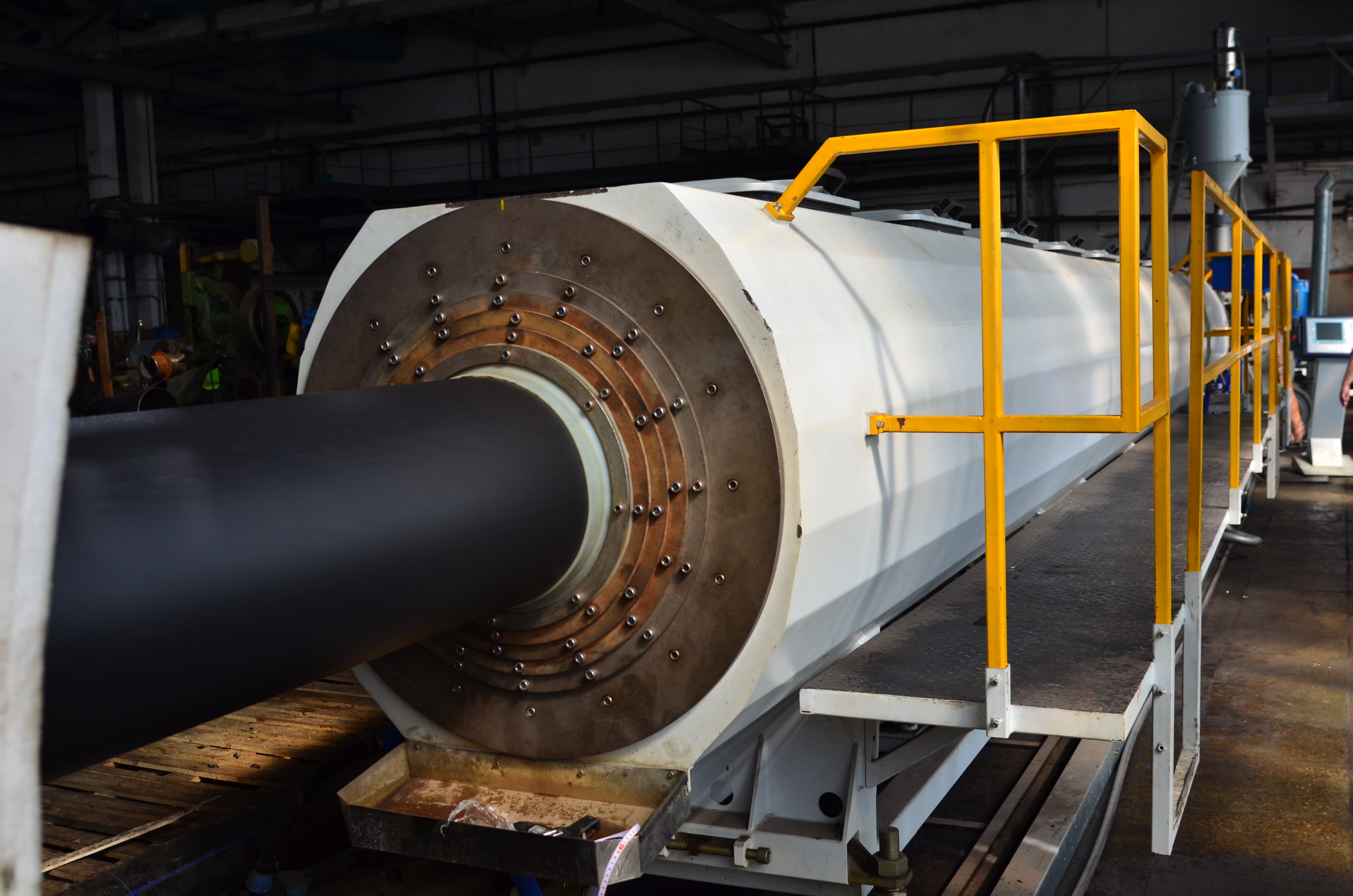

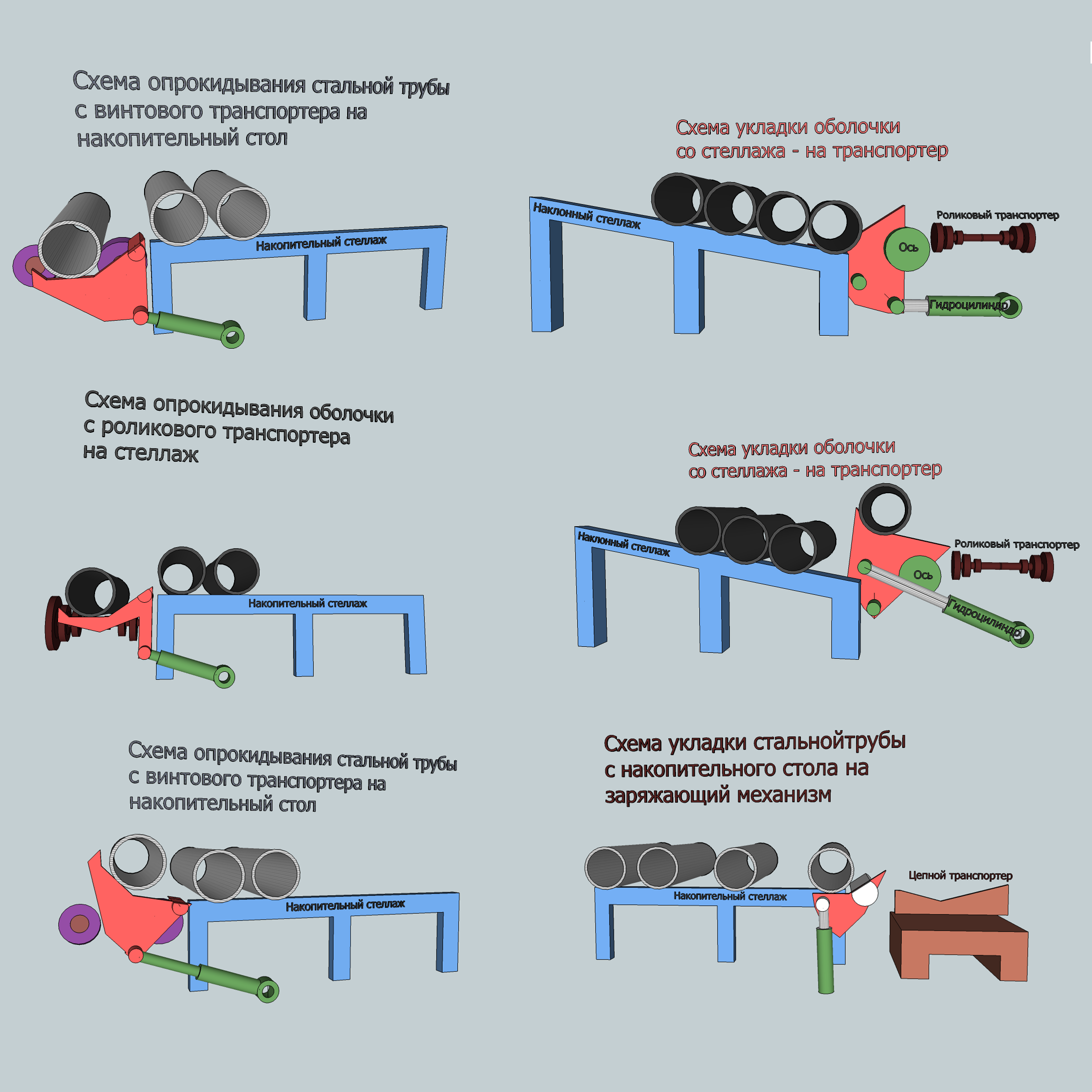

Линии изоляции стальных труб – Промышленное оборудование Седна от производителя

Раскатыватель

Раскатыватель состоит из 4-х модулей. Каждый модуль представляет собой металлическую конструкцию. Для предотвращения самопроизвольного перекатывания труб предусмотрены управляемые пневматические упоры.

Роликовая опора

Опора предназначена для перемещения стальной трубы по линии очистки. Двигаясь поступательно-вращательно труба проходит камеру очистки. Поверхность роликов обрезинена.

| Наименование | ед. изм. | Значение |

| Диаметр труб | мм | 57…1020 |

| Напряжение питания | 3 фазы 380 В | |

| Электрическая мощность | кВт | 1,5 |

| Номинальная частота вращения | об/мин | 6,6 |

Роликовая опора представляет собой конструкцию с коническим роликом. Для предотвращения ударов и повреждения наружного покрытия труб (при наличии)наружная поверхность ролика обрезинена. Опора предназначена для перемещения труб диаметром от 57 до 1020мм. Грузоподъемность на одну опору 1500кг.

Сбрасыватель

Сбрасыватель предназначен для перемещения стальной трубы диаметром до 1020 мм с раскатывателя на конвейер очистки.

Сборочный конвейер (трубный толкатель)

Толкатель представляет собой цепной конвейер с ложементами, на которых размещается труба.

| Наименование | ед. изм. | Значение |

| Диаметр труб | мм | 57…1020 |

| Напряжение питания | В | 380 |

| Потребляемая мощность | кВт | 5,5 |

Толкатель предназначен для работы в составе механизированной линии нанесения теплоизоляции на стальные трубы. Толкатель осуществляет подачу стальной трубы в процессе сборки конструкции типа «труба в трубе».

Толкатель осуществляет подачу стальной трубы в процессе сборки конструкции типа «труба в трубе».

Сборочный конвейер эксплуатируется внутри помещений с температурой не менее +10 0 С и относительной влажности не более 70%.

Климатическое исполнение У, категория размещения 4.1 по ГОСТ 15150-69. Не допускается эксплуатация в агрессивных, взрывоопасных и запыленных средах с содержанием пыли более 10 мг/м3. Эксплуатация в условиях наличия проводящей пыли не допускается.

Столы сборки и стол прогрева

Столы сборки и прогрева предназначены для сборки труб и их термостатирования перед заливкой. Столы представляют собой металлическую конструкцию с размещенными устройствами подъема и опускания. Для предотвращения самопроизвольного перекатывания трубы предусмотрены пневматические упоры.

| Наименование | ед. изм. | Значение |

| Диаметр труб | мм | 57…1020 |

| Максимальное отклонение стола сборки от горизонтали | 6º3’ | |

| Рабочее давление пневмоцилиндров | bar | 1,5…5,5 |

| Потребляемая электрическая мощность | кВт | 100 |

| Напряжение питания | 3 фазы 380 В |

Стол установки и снятия заглушек

Стол предназначен для установки на трубосборку заливочной оснастки. Стол представляет собой металлическую конструкцию с перемещаемыми столешницами (регулировка под длину трубы). Для предотвращения самопроизвольного перекатывания трубы предусмотрены пневматические упоры.

| Наименование | ед. изм. | Значение |

| Диаметр труб | мм | 57…1020 |

| Рабочее давление пневмоцилиндров | bar | 1,5…5,5 |

Стол заливки

Стол предназначен для наклона трубосборки в момент заливки. Наклон необходим для создания оптимальных условий заполнения конструкции компонентами ППУ. Стол представляет собой металлическую конструкцию с перемещаемыми столешницами (регулировка под длину трубы). Подъем и опускание стола осуществляется двумя гидроцилиндрами.

Стол представляет собой металлическую конструкцию с перемещаемыми столешницами (регулировка под длину трубы). Подъем и опускание стола осуществляется двумя гидроцилиндрами.

| Наименование | ед. изм. | Значение |

| Диаметр труб | мм | 57…1020 |

| Максимальный угол подъема | 7º 16’ | |

| Максимальный вес трубы | кг | 5000 |

| Номинальное давление гидроцилиндров | МПа | 16 |

| Электрическая мощность | кВт | 10 |

Камера термостабильности

Камера термостабильности – обязательный элемент для производства изделий из ППУ в холодный период. Так как реакция между компонентами для смеси и последующего создания ППУ изделий не начинается, если температура ниже определенного показателя, для обеспечения надежной работы производственной линии систему помещают в специальную камеру термостабильности.

Внутрь конструкции подается теплый воздух с разных сторон таким образом, чтобы пространство внутри труб прогревалось равномерно и в самые короткие сроки. Для того чтобы камера прогревалась еще быстрее, применяют мощный вентилятор и расположенный внутри камеры калорифер.

Камеру применяют для прогрева системы до необходимой температуры до того, как в нее начнут подавать компоненты для смеси ППУ.

В камере верхняя и нижняя часть – фанерные, а шторки по бокам изготовлены из спецткани ПВХ (ТЕНТ). Для быстрого повышения температуры внутри располагаются электрические U-образные тэны, они минируются на гребенках.

Контроль температуры и регулировка производятся автоматически при помощи термодатчиков. Для постоянной рециркуляции воздуха применяется калорифер и электровентилятор мощностью 2000 м. куб./мин.

Для работы системы требуется напряжение трехфазное 380 В (50 Гц). Допускается колебание и неравномерность температур внутри рабочего объема в пределах +/- 3 C. Температура внутри камеры регулируется автоматически, но также имеется возможность визуального контроля температурного режима. На эти датчики нужно обращать особое внимание в процессе настройки нужных значений температуры, так как тэны выполнены из металла, рядом с ними находятся металлические элементы, которые также нагреваются. И они после выключения системы еще некоторое время могут прогревать камеру, что важно для точной регулировки температуры воздуха внутри.

Температура внутри камеры регулируется автоматически, но также имеется возможность визуального контроля температурного режима. На эти датчики нужно обращать особое внимание в процессе настройки нужных значений температуры, так как тэны выполнены из металла, рядом с ними находятся металлические элементы, которые также нагреваются. И они после выключения системы еще некоторое время могут прогревать камеру, что важно для точной регулировки температуры воздуха внутри.

Камера термостабильности может иметь любые габариты, которые нужны на производстве заказчика.

Машина ППУ высокого давления

Основным фактором при выборе машины ППУ является максимальный объем заливки. Он зависит от максимального времени заливки и производительности машины.

Время начала вспенивания компонентов напрямую влияет на максимальное время заливки. Так как время старта системы обычно5-7 секунд, то после него подаваемая струя из заливочной головки повреждает образующуюся пену. Большое время заливки приводит к позднему заполнению пространства и наличию разрывов в слое ППУ. Плохая адгезия ППУ к стальной трубе и оболочке, смещение центраторов, обрыв сигнальных проводов,так же являются результатом позднего заполнения.

Производительность машины ППУ определяется максимальной производительностью насосов. Важно знать, что часто указывается максимальная производительность при соотношении компонентов 1:1, т.е. оба насоса работают с максимальной производительностью. Если соотношение отличается от 1, то один из насосов не работает на максимальной производительности и происходит снижение общей производительности. В таблице показано падение производительности при разных соотношениях. Соотношение 1,4 и 1,6 наиболее характерны для трубных систем..

Масса ППУ необходимая для заполнения трубы.

| Размер трубы | Масса смеси пенополиуретана необходимая для заполнения трубы длиной 11.5 м, кг |

| 57/125 | 9 |

| 76/140 | 10 |

| 89/160 | 12 |

| 108/180 | 14 |

| 133/225 | 23 |

| 159/250 | 26 |

| 219/315 | 36 |

| 273/400 | 59 |

| 325/450 | 67 |

| 426/560 | 92 |

| 530/710 | 155 |

| 630/800 | 169 |

| 720/900 | 203 |

| 820/1000 | 228 |

| 920/1100 | 253 |

| 1020/1200 | 278 |

Производительность машин ППУ при разных соотношениях компонентов, а также максимальная масса заливки за время 40с (40 секунд — это время начала активного вспенивания большинства систем для заливки труб).

| Показатель | Значение | Максимальная масса заливки за 40с при плотности смеси 1.15, кг | |

| Номинальная производительность машины при 1:1, л/мин 100 | 100 | ||

| Максимальная производительность насоса А, л/мин 50 | 50 | ||

| Максимальная производительность насоса Б, л/мин 50 | 50 | ||

| Производительность при соотношении Б/А, л/мин | 1 | 100 | 77 |

| 1,4 | 86 | 66 | |

| 1,6 | 81 | 62 | |

| 1,8 | 78 | 60 | |

| 2 | 75 | 58 | |

| Номинальная производительность машины при 1:1, л/мин 100 | 150 | ||

| Максимальная производительность насоса А, л/мин 50 | 75 | ||

| Максимальная производительность насоса Б, л/мин 50 | 75 | ||

| Производительность при соотношении Б/А, л/мин | 1 | 150 | 115 |

| 1,4 | 129 | 99 | |

| 1,6 | 122 | 93 | |

| 1,8 | 117 | 89 | |

| 2 | 113 | 86 | |

| Номинальная производительность машины при 1:1, л/мин 100 | 200 | ||

| Максимальная производительность насоса А, л/мин 50 | 100 | ||

| Максимальная производительность насоса Б, л/мин 50 | 100 | ||

| Производительность при соотношении Б/А, л/мин | 1 | 200 | 153 |

| 1,4 | 171 | 131 | |

| 1,6 | 163 | 125 | |

| 1,8 | 156 | 119 | |

| 2 | 150 | 115 | |

| Номинальная производительность машины при 1:1, л/мин 100 | 300 | ||

| Максимальная производительность насоса А, л/мин 50 | 150 | ||

| Максимальная производительность насоса Б, л/мин 50 | 150 | ||

| Производительность при соотношении Б/А, л/мин | 1 | 300 | 230 |

| 1,4 | 257 | 197 | |

| 1,6 | 244 | 187 | |

| 1,8 | 233 | 179 | |

| 2 | 225 | 173 | |

| Номинальная производительность машины при 1:1, л/мин 100 | 450 | ||

| Максимальная производительность насоса А, л/мин 50 | 225 | ||

| Максимальная производительность насоса Б, л/мин 50 | 225 | ||

| Производительность при соотношении Б/А, л/мин | 1 | 450 | 345 |

| 1,4 | 386 | 296 | |

| 1,6 | 366 | 280 | |

| 1,8 | 350 | 268 | |

| 2 | 338 | 259 | |

Тележка для вывоза продукции

Тележка грузовая предназначена для перевозки труб и других грузов внутри помещений по рельсовому пути с шиной колеи 1175мм.

Тележка предназначена для промышленной эксплуатации внутри помещений с температурой не менее +10 0 С и относительной влажности не более 70%.

Климатическое исполнение У, категория размещения 4.1 по ГОСТ 15150-69. Не допускается эксплуатация в агрессивных, взрывоопасных и запыленных средах с содержанием пыли более 10 мг/м3. Эксплуатация в условиях наличия проводящей пыли не допускается.

Технические характеристики

Наименование показателя | Значение |

| Грузоподъемность, кг | 6000 |

| Размер грузовой платформы, мм | 1500х6000 |

| Высота грузовой платформы, мм | 790 |

| Ширина колеи, мм | 1175 |

| Скорость передвижения, м/мин | 1,0 |

| Регулировка скорости | бесступенчатая |

| Установленная электрическая мощность, кВт | 5.0 |

| Вес, кг | 1700 |

Комплектация

Поз. | Наименование | Обозначение | Кол-во | Масса, кг |

| 1 | Тележка грузовая самоходная в сборе | ТХ 026.0000.000 | 1 | 1700 |

| 2 | Выносной пульт управления с кабелем и разъемом. | А1 | 1 | 2,5 |

| 3 | Паспорт | ТХ 026. | 1 | — |

| 4 | Руководство по эксплуатации | ТХ 026.0000.000РЭ | 1 | — |

| 5 | Схема электрическая принципиальная | ТХ 026.0000.000Э3 | 1 | — |

Принцип действия устройства

Тележка состоит из рамы и четырех колес, два из которых соединены с мотор-редуктором, а два независимые. Верхняя часть рамы имеет сплошной настил из фанеры с износостойким резиновым покрытием. Движение тележки осуществляется за счет мотор- редуктора, соединенного напрямую с одним колесом и через карданный вал с другим. Регулирование скорости производится за счет изменения частоты электрического тока, подаваемого на электродвигатель.

Фланцы торцевые для труб ППУ

Применяются при необходимости заполнить пространство межу трубой и дополнительной защитной оболочкой компонентами ППУ. Заглушки устанавливают на краях участка трубы или на фасонных изделиях. Такие фланцы должны с одной стороны, обеспечить максимальную герметизацию, чтобы свести к минимуму потери пенной смеси, образующейся в процессе реакции ППУ, при этом одновременно важно, чтобы воздух из заполняемого участка мог выходить быстро.Материал изготовления заглушки – углеродистая сталь.

Заглушки торцевого типа с силиконовой пластиной для труб ППУ

Такие виды заглушек рекомендуют ставить на трубы, диаметр которых составляет 219 мм и более. Изделия отличаются такими преимуществами:

- Быстрая и простая установка. Не требуются удары, так как зазоры между поверхностью трубы оболочкой повышены.

- Выше герметизация труб и элементов фасонных, как следствие, повышается экономия ППУ.

- Благодаря снижению отходов из полиуретановой пены снижаются расходы на утилизацию.

Струбцины прижимные для труб ППУ

Изделия необходимы для удержания фланцев торцевых в четко зафиксированном рабочем положении во время заливки ППУ смеси.

Линия для труб разного диаметра и сечения

Настоящее Пользовательское соглашение (именуемое в дальнейшем «Пользовательское

Соглашение») определяет порядок обработки и защиты информации ООО «НПП «ЗИПО»

(ИНН 4813026997 /КПП 481301001, ОГРН 1154827015595) о физическом или юридическом

лице (именуемым в дальнейшем «Пользователь») пользующегося услугами

интернет-сайта http://zipo-corp.ru/.

Предмет Пользовательского Соглашения

ООО «НПП «ЗИПО» производит сбор и обработку персональных данных пользователя на

условиях, являющихся предметом настоящего Пользовательского Соглашения.

Общие положения

1. Пользовательское Соглашение вступает в силу и принимается Пользователем с

момента регистрации Пользователем сайте http://zipo-corp.ru/.

2. ООО «НПП «ЗИПО» сохраняет за собой право изменять настоящее Пользовательское

Соглашение в любое время без какого-либо специального уведомления. Если

Пользователь продолжает пользоваться услугами http://zipo-corp.ru/ после

публикации изменений в Пользовательском Соглашении, считается, что

Пользователь тем самым принимает изменения условий Пользовательского

соглашения.

3. Пользователем может быть любое дееспособное физическое или юридическое

лицо, способное перейти и зарегистрироваться на сайте http://zipo-corp.ru/.

4. Пользователь несет ответственность за предоставление персональных данных

иного лица.

5. В случае несогласия Пользователя с условиями настоящего Пользовательского

Соглашения использование сайта http://zipo-corp.ru/ должно быть немедленно

прекращено. Цель сбора и обработки персональных данных Пользователя

Обработка персональных данных Пользователя осуществляется в соответствии с

законодательством Российской Федерации. ООО «НПП «ЗИПО» обрабатывает персональные

данные Пользователя в целях:

1. идентификации стороны в рамках соглашений и договоров с ООО «НПП «ЗИПО»,

предоставления Пользователю услуг, в том числе, в целях получения

Пользователем таргетированной рекламы

2. проверки, исследования и анализа таких данных, позволяющих поддерживать и

улучшать функции и разделы Сайта, а также разрабатывать новые функции и

разделы Сайта

3. проведение статистических, маркетинговых и иных исследований на основе

обезличенных данных

4. для отправки маркетинговых и информационных рассылок

Состав персональных данных Пользователя

Пользователь дает согласие на обработку следующих персональных данных:

1. Фамилия, имя и отчество

2. Электронная почта

3. Телефон

Порядок обработки персональной информации предоставленной

Пользователем и ее передачи третьим лицам

1. Пользователь соглашается с тем, что ООО «НПП «ЗИПО» имеет право на хранение и

обработку, в том числе и автоматизированную, любой информации, относящейся к

персональным данным Пользователя в соответствии с Федеральным законом от

27.07.2006 Э 152-ФЗ «О персональных данных», включая сбор, систематизацию,

накопление, хранение, уточнение, использование, распространение (в том числе

передачу), обезличивание, блокирование, уничтожение персональных данных,

предоставленных Пользователем.

2. Обработка персональных данных Пользователя производится путем смешанной

обработки персональных данных c передачей и без передачи по сети Интернет.

3. В случае отзыва Пользователем согласия на обработку персональных данных,

ООО «НПП «ЗИПО» удаляет персональные данные Пользователя и не использует их в

дальнейшем.

Цель сбора и обработки персональных данных Пользователя

Обработка персональных данных Пользователя осуществляется в соответствии с

законодательством Российской Федерации. ООО «НПП «ЗИПО» обрабатывает персональные

данные Пользователя в целях:

1. идентификации стороны в рамках соглашений и договоров с ООО «НПП «ЗИПО»,

предоставления Пользователю услуг, в том числе, в целях получения

Пользователем таргетированной рекламы

2. проверки, исследования и анализа таких данных, позволяющих поддерживать и

улучшать функции и разделы Сайта, а также разрабатывать новые функции и

разделы Сайта

3. проведение статистических, маркетинговых и иных исследований на основе

обезличенных данных

4. для отправки маркетинговых и информационных рассылок

Состав персональных данных Пользователя

Пользователь дает согласие на обработку следующих персональных данных:

1. Фамилия, имя и отчество

2. Электронная почта

3. Телефон

Порядок обработки персональной информации предоставленной

Пользователем и ее передачи третьим лицам

1. Пользователь соглашается с тем, что ООО «НПП «ЗИПО» имеет право на хранение и

обработку, в том числе и автоматизированную, любой информации, относящейся к

персональным данным Пользователя в соответствии с Федеральным законом от

27.07.2006 Э 152-ФЗ «О персональных данных», включая сбор, систематизацию,

накопление, хранение, уточнение, использование, распространение (в том числе

передачу), обезличивание, блокирование, уничтожение персональных данных,

предоставленных Пользователем.

2. Обработка персональных данных Пользователя производится путем смешанной

обработки персональных данных c передачей и без передачи по сети Интернет.

3. В случае отзыва Пользователем согласия на обработку персональных данных,

ООО «НПП «ЗИПО» удаляет персональные данные Пользователя и не использует их в

дальнейшем. 4. ООО «НПП «ЗИПО» принимает все необходимые меры для защиты персональных

данных Пользователя от неправомерного доступа, изменения, раскрытия или

уничтожения.

5. ООО «НПП «ЗИПО» предоставляет доступ к персональным данным Пользователя

только тем работникам, подрядчикам и аффилированным лицам которым эта

информация необходима для обеспечения функционирования сайта

http://zipo-corp.ru/ и оказания Услуг Пользователю.

6. ООО «НПП «ЗИПО» вправе использовать предоставленную Пользователем

информацию, в том числе персональные данные, в целях обеспечения

соблюдения требований действующего законодательства Российской

Федерации (в том числе в целях предупреждения и/или пресечения незаконных

и/или противоправных действий Пользователей). Раскрытие предоставленной

Пользователем информации может быть произведено лишь в соответствии с

действующим законодательством Российской Федерации по требованию суда,

правоохранительных органов, а равно в иных предусмотренных

законодательством Российской Федерации случаях.

4. ООО «НПП «ЗИПО» принимает все необходимые меры для защиты персональных

данных Пользователя от неправомерного доступа, изменения, раскрытия или

уничтожения.

5. ООО «НПП «ЗИПО» предоставляет доступ к персональным данным Пользователя

только тем работникам, подрядчикам и аффилированным лицам которым эта

информация необходима для обеспечения функционирования сайта

http://zipo-corp.ru/ и оказания Услуг Пользователю.

6. ООО «НПП «ЗИПО» вправе использовать предоставленную Пользователем

информацию, в том числе персональные данные, в целях обеспечения

соблюдения требований действующего законодательства Российской

Федерации (в том числе в целях предупреждения и/или пресечения незаконных

и/или противоправных действий Пользователей). Раскрытие предоставленной

Пользователем информации может быть произведено лишь в соответствии с

действующим законодательством Российской Федерации по требованию суда,

правоохранительных органов, а равно в иных предусмотренных

законодательством Российской Федерации случаях.

Производство труб в изоляции ППУ: оборудование и технология

Вопрос изоляции трубопроводов от воздействий окружающей среды оставался открытым до тех пор, пока в производство не была внедрена технология защиты пенополиуретановой скорлупой. Трубы в изоляции из ППУ отличаются более высоким эксплуатационным сроком и в большей степени защищены от коррозии и блуждающих токов. Показатели теплопотерь у сетей, защищенных ППУ-изоляцией, сведен к нормам, предписываемым СНиП 2.04.14 и СП по проектированию.

Производство труб в ППУ изоляции позволяет эффективно решить проблемы теплоизоляции теплотрасс и прочих магистралей

Процесс изготовления труб в ППУ изоляции

Производство подразумевает под собой получение готового изделия по принципу «труба в трубе». Стальное изделие необходимого диаметра помещается на центрирующие опоры и входит во внешнюю трубу-оболочку. Для труб, предназначенных для внутренней прокладки, в качестве второй трубы-оболочки используется полипропиленовая гидроизолирующая труба. Для изделий, используемых при прокладке на открытом воздухе, применяется оцинкованная сталь. Равномерное пространство между двумя трубами заливается полимерными компонентами, которые со временем отвердевают и образуют единую монолитную изоляцию.

Стальное изделие необходимого диаметра помещается на центрирующие опоры и входит во внешнюю трубу-оболочку. Для труб, предназначенных для внутренней прокладки, в качестве второй трубы-оболочки используется полипропиленовая гидроизолирующая труба. Для изделий, используемых при прокладке на открытом воздухе, применяется оцинкованная сталь. Равномерное пространство между двумя трубами заливается полимерными компонентами, которые со временем отвердевают и образуют единую монолитную изоляцию.

Технологический процесс, по которому осуществляется производство труб в изоляции, включает в себя 8 последовательных этапов. Порядок исполнения контролируется ГОСТом под номером 30732-2006 (более ранняя версия – 30732-2001).

- Первым этапом производственных работ будет контроль качества подготавливаемых материалов. Контроль необходим для своевременного обнаружения дефектов на поверхности внутренней стальной трубы и полиэтиленовой (оцинкованной) трубы-оболочки). Сырье с обнаруженными изъянами подлежит отбраковке. На этом этапе подготавливаются и проверяются сертификаты, паспорта и другая документация.

- Производится подготовка наружной поверхности внутренней стальной трубы. При недостаточной обработке поверхности стали не будет обеспечена достаточная адгезия с ППУ слоем. На адгезию негативно влияет наличие масляных или жирных пятен, участков ржавчины, окалины, пылевых и грязевых загрязнений. Для оптимальной обработки применяется дробеметная, дробеструйная или щеточная очистка. Иногда используется обработка пламенем или химическими реагентами.

- Осуществляется подготовка центрирующих элементов и систем ОДК. На выдержанном равномерном расстоянии друг от друга распределяются центраторы, которые удерживают стальную внутреннюю трубу в точном геометрическом центре защитной полиэтиленовой или оцинкованной оболочки. Через отверстия («ушки») центраторов протягивается медный провод, обеспечивающий систему оперативного дистанционного контроля (сокращенно – ОДК).

- Стальную трубу с протянутым кабелем системы ОДК помещают в защитную оболочку. Для этого используется траковое протягивающее оборудование. Применение данного устройства обеспечивает равное расстояние между поверхностью внутренней трубы и защитной оболочкой. Это условие особенно важно для одинакового по всей длине изделия слоя ППУ.

- Производится температурная стабилизация заготовки. Труба нагревается до температуры +230 градусов. Эта процедура позволяет добиться максимальной адгезии ППУ оболочки с остальными поверхностями.

- На торцах конструкции устанавливаются заливочные фланцы, предназначенные для дальнейшей заливки пенополиуретана. Один из фланцев оснащен отверстиями, необходимыми для стравливания воздуха, находящегося в межтрубном пространстве. Для заливки изоляционного материала применяется заливочная машина, работающая под высоким давлением. Трубу располагают под наклоном, составляющим 1-15 градусов к абсолютной горизонтали.

- Для улучшения адгезии и достижения высоких эксплуатационных качеств изделие с залитым слоем пенополиуретана отправляется на склад для выдержки. С трубы снимаются заливочные фланцы, излишки пены счищаются.

- Готовое изделие, прошедшее период выдержки, подвергается тщательному техническому контролю качества. Определяется степень соответствия определенным нормам СНиП.

Труба в ППУ — это трехслойная конструкция, в которой присутствует стальная заготовка и два слоя изоляции

Иногда процесс заливки пенополиуретана заменяется технологией напыления материала на непрерывно вращающуюся стальную заготовку. ГОСТ предполагает выпуск изделий с усиленным и обычным вариантом изоляции. Также учитывается факт обязательного наличия отрезков и двух концов трубы, лишенных изоляций. Данная мера необходима для упрощения монтажных работ.

Использование готовых скорлуп ППУ для труб

Помимо заливки и напыления материала, существует способ, подразумевающий производство отдельных скорлуп для теплоизоляции. Он может применяться для изоляции готового трубопровода или покрытия труб с нестандартным рельефом. Трубопровод готов к эксплуатации тогда, когда скорлупа ППУ закреплена на предварительно подготовленной поверхности с помощью клея, специально предназначенного для теплоизоляции.

Он может применяться для изоляции готового трубопровода или покрытия труб с нестандартным рельефом. Трубопровод готов к эксплуатации тогда, когда скорлупа ППУ закреплена на предварительно подготовленной поверхности с помощью клея, специально предназначенного для теплоизоляции.

Перед склеиванием стальной и пенополиуретановой поверхностей необходимо не только очищение трубы от загрязнений, но и обработка мастикой. Для более прочного соединения используются удерживающие хомуты.

Важно! Применение клеев и мастик не противоречит нормам СНиП, относящихся к укладке тепловых сетей с изоляцией.

Изоляционные ППУ скорлупы производятся посредством смешивания под повышенным давлением двух химических компонентов. Материал заливаются в формы различной толщины и диаметра. Благодаря разнообразию форм изготовители предлагают заказчику широкий выбор толщин скорлуп, предназначенных для различных условий эксплуатации.

Сегменты скорлуп имеют поперечные и продольные замковые соединения, благодаря чему снижается риск образования щелей. При склеивании сегментов непосредственно на стальной трубе шов изоляции практически полностью герметизируется, приближаясь по своим свойствам к монолиту. Скорлупы могут быть покрыты не только металлическим или полимерным кожухом, но и стеклопластиком или армофолом.

Для подземной прокладки используют трубы с внешней оболочкой из полимера, так как не не подвержен воздействию влаги и коррозии

Требования к производству ППУ труб по СНиП

Положения СНиП 41-03-2003 определяют требования, относящиеся к проектированию конструкций в тепловой изоляции. Требования, относящиеся к изготовлению труб ППУ, будут следующими:

- СНиП 41-03-2003 гласит, что при температуре содержащихся веществ и теплоносителей в диапазоне от +20 до +300 градусов и при любых методах прокладки (не считается бесканальная прокладка), применяются теплоизоляционные материалы с плотностью, не превышающей 200 г/м3.

Максимальное значение коэффициента теплопроводности по СНиП в сухом состоянии и при средней рабочей температуре +25 градусов составляет 0,06 Вт/(м*К).

Максимальное значение коэффициента теплопроводности по СНиП в сухом состоянии и при средней рабочей температуре +25 градусов составляет 0,06 Вт/(м*К). - Если температура теплоносителя будет превышать +300 градусов, СНиП допускает использование теплоизоляционных материалов с плотностью до 350 г/м3.

- При выборе материала для теплоизоляции и его покровных слоев учитывается стойкость других элементов конструкции к химически активным веществам, находящихся в окружающей среде.

- Нормативный документ определяет толщину тепловой изоляции.

СНиП накладывает на производителей труб в изоляционных материалах обязательства о наличии сертификатов (гигиеническое заключение, пожарные сертификаты, сертификаты соответствия продукции).

Также в соответствии с нормами СНиП производятся испытания прочности и плотности готовых изделий в изоляции и фасонных частей. Основные испытания проводятся гидравлическим способом.

Положения СП по проектированию ППУ труб

Представленный Свод правил (СП 41-105-2002) содержит нормативы и указания, относящиеся к проектированию и постройке тепловых сетей из стальных («черных») труб и фасонных изделий, покрытых индустриальной изоляцией из ППУ.

Производство ППУ труб проходит по строгим контролем, в соответствии со стандартами ГОСТ

Важно! Выполнение действий, описанных в СП, коррелируется с обязательными требованиями, оглашенными в СНиП 41-03-2003 и другими СНиП, оговаривающими изоляционные материалы. СП относится к трубам ППУ, производство которых осуществлялось в соответствии с ГОСТом под номером 30732.

Положения по СП определяют:

1. Наличие линейных проводников для ОДК, осуществляющих контроль состояния влажности.

2. Марки стали для эксплуатации в районах с наружной температурой воздуха ниже 0 градусов:

- до -30 градусов – применяются марки стали 10, 20 и Вст3сп5;

- до – 40 градусов – марки 17ГС, 17Г1С или 17Г1СУ;

- до – 50 градусов – марка 09Г2С.

3. СП допускают запас толщины стенки внутренних труб, отведенный на коррозию, по требованию заказчика к конкретной организации.

4. Если при внутренней прокладке появляется вероятность овализации трубы под тяжестью грунта, СП рекомендует использование усиленных стенок.

5. Концы труб, не изолированные в заводских условиях для простоты монтажа, должны покрываться антикоррозийными мастиками на все время монтажа.

6. Согласно СП, производство теплоизолированных труб с диаметром 530-720 мм рассчитано на бесканальную прокладку тепловых сетей на всей территории РФ и стран ближайшего зарубежья.

7. СП также обязывает производителей поставлять в комплектации с ППУ трубами элементы, такие как:

- щитовые железобетонные опоры;

- осевые компенсаторы;

- компенсаторы стартовые;

- элементы для изоляции соединений встык;

- пенополиуретановые компоненты для заливки стыков;

- уплотняющие гильзы из резины или полимеров;

- приборы систем для дистанционного контроля.

Завод, производящий ППУ трубы, также выпускает разнообразные фасонные части, опоры и прочие комплектующие для этого типа изделий

Помимо этого, СП оговаривает условия статической прочности и рекомендует производителям производить необходимые расчеты с помощью программ для настольного ПК.

Оборудование для создания ППУ изоляции для труб

Линии по производству предлагаются как в виде укомплектованного изделия, так и отдельными рабочими узлами. Практикуется вариант, когда заказчик приобретает у компании набор чертежей для самостоятельного производства отдельных производственных участков. Комплектации производственных линий зависят от требований к мощности и площади цеха. Стандартное оборудование – это:

- рольганг стальных труб;

- цепной конвейер;

- рольганг полимерных изделий;

- рольганг готовых стальных труб;

- заливочные машины;

- заливочные столы;

- камеры для разогрева заготовк;

- кантователь готовых трубных конструкций;

- кантователь полиэтиленовых труб-оболочек;

- стол для сборки;

- гидростанция;

- накопитель.

Одним из важнейших элементов производственной линии является машина для заливки пенополиуретана, работающая в условиях повышенного давления. Заливочные машины позволяют создавать трубы всех диаметров, указанных в соответствующем ГОСТе. Некоторые машины комплектуются программируемыми контроллерами. Такое оборудование имеет до 60 различных режимов заливки.

Завод по производству ППУ труб должен иметь оборудование для работы с разными типами внешних оболочек

Это интересно! При оптимизированных условиях работы минимальное время, потраченное на заливку одного сегмента, может составлять 0,5 мм.

Также специальное оборудование потребуется для оцинковки внешней оболочки. Для изготовления пластиковых труб-оболочек понадобится нарезное и сварочное оборудования для работ с полимерными материалами.

Оборудование, работающее по технологии изоляции труб ППУ, имеет стандартную комплектацию:

- две емкости для смешивания компонентов;

- насос для закачки;

- гидростанция с мощностью в 3 кВт;

- электрический шкаф с автоматизированной системой управления;

- аппарат инжекции пенополиуретана.

Машины для заливки пенополиуретана имеют различия по производительности. От этого показателя, соответственно, будет зависеть стоимость станка. Для того, чтобы сделать правильный выбор, при покупке следует ориентироваться на планируемый диаметр выпускаемых изделий. Необходимо рассчитать количество впрыскиваемого ежеминутно пенополиуретана, и исхояд из этого показателя определять производительность станка. Например, диаметр трубопровода при диаметре внутренней трубы в 426 мм составит 560 мм. Для заполнения такого количества пространства потребуется 87 кг изоляционного материала. Значит, производительность машины для заливки требуется с показателем 96 кг в минуту.

При покупке сетей оборудования для труб в изоляции следует учитывать то, что в обязательном порядке потребуется монтаж, пуско-накладочные мероприятия и затраты средств на обучение рабочего персонала.

Все, что необходимо для организации изготовления ППУ труб, — это подробное изучение тонкостей производственного процесса и положений, освещенных в ГОСТ, СНиП и СП по трубам в изолированных материалах. Оборудование для заливки или напыления ППУ слоя (или скорлуп) выбирается в соответствии с индивидуальными требованиями к производительности.

Наша продукция Как заказать трубы ППУ Размещая заявку на поставку тепловой трубы ППУ в нашей компании каждому Заказчику гарантируется индивидуальный подход, оперативность, точность и четкость исполнения контрактных обязательств. Поскольку этапы строительства трубопроводов жестко взаимосвязаны с текущей комплектацией, наш клиент должен получить свой заказ с гарантией по качеству, очередности, количеству и точно в срок. Отправить спецификацию заказа Наименования номенклатуры изделий, маркировка и иные условные обозначения у разных проектных организаций и производителей могут отличаться, что может потребовать дополнительных уточнений и согласований содержания спецификации заказа между потребителем и офисом продаж. Предлагаем краткие требования к условным обозначениям номенклатуры изделий, используемым на нашем предприятии. Наши преимущества Мы исповедуем индивидуальный подход в работе с каждым клиентом, стараясь максимально удовлетворить требования по его заявке на поставку продукции нашего предприятия. Калькулятор Специализация компании СТС Изоляция Наша продукция: Производим энергоэффективные стальные трубы в ППУ изоляции по технологии вспенивая полиуретана в сборной трехуровневой конструкции «сталь + жесткий пенополиуретан + полиэтилен/оцинкованная сталь» по ГОСТ 30732-2020. На поточных заводских линиях осуществляем нанесение теплоизоляции на прямые участки трубопроводов, фасонные изделия, шаровые краны и компенсаторы. Наши потребители: Заказчиками нашей продукции являются строительные, монтажные и сервисные компании коммунальной энергетики, ЖКХ, нефтехимии, а также предприятия нефтегазового сектора и промышленности. Параметры применения пенополиуретановой теплоизоляции: Инженерные сети с рабочим давлением до 1,6 МПа и температурой транспортируемого вещества до 140С Цельсия. Сфера применения нашей продукции:

Наши услуги:

География поставок Продукция предприятия имеет обширную географию поставок и за более чем десятилетнюю историю работы нами была произведена отгрузка широкой номенклатуры изделий на более, чем тысячу предприятий в десятки городов и населенных пунктов РФ. В числе приобретавших трубы в ППУ изоляции нашего производства множество предприятий из таких городов, как Москва (а также Московской области), Ярославль, Рязань, Калуга, Владимир, Тверь, Тула, Вологда, Кострома, Нижний Новгород, Волгоград и потребителей из Казахстана. Специальное предложение Новости | Телефон: +7 (495) 979-54-48, тел./факс: +7 (495) 660-11-08 Работа склада: 8:00 — 17:00 (пн – пт) Работа офиса: 9:00 — 18:00 (пн – пт)

|

Оборудование для производства труб из нержавеющей стали

Оборудование для производства труб из нержавеющей стали

Острые инструменты делают хорошую работу. Для производственно-ориентированных предприятий оборудование, несомненно, является источником жизненной силы предприятия. Качество оборудования определяет качество продукции и производительность, а также определяет дальнейшую работу предприятия.

Общее оборудование предприятий по производству труб из нержавеющей стали

Трубы из нержавеющей стали обычно делятся на бесшовные трубы и сварные трубы.И в процессе производства необходимое оборудование не то. Разницу можно увидеть на двух схемах производственного процесса.

Рис.1 технологический процесс производства бесшовных труб

На приведенном выше рисунке показан процесс производства бесшовных труб. Видно, что перфорация, холодное волочение (холодная прокатка) и обнаружение являются ключевыми звеньями всего процесса. Соответственно, прошивной стан, волочильный стан, прокатный стан и все виды испытательного оборудования играют важную роль во всем производственном процессе.

Соответственно, прошивной стан, волочильный стан, прокатный стан и все виды испытательного оборудования играют важную роль во всем производственном процессе.

К наиболее распространенным из них относятся горячекатаные прошивные станы серий Φ 50, Φ 90 и Φ 250. Прошивной стан Julong Φ 2000 мм может проходить через сплошную заготовку диаметром 210-1000 мм, а также может дважды проходить через заготовку из полых труб диаметром 1000-2000 мм. Характеристики прокатного стана не имеют себе равных в мире, что сыграло большую роль в развитии оборудования для производства бесшовных стальных труб в Китае и даже в мире, а также в развитии рынка бесшовных стальных труб большого калибра.Другой тип станка для прошивки конических валков tzc200 использует комбинированную раму, прошивку конических валков, полностью гидравлическую быструю смену валков и технологию регулировки угла подачи с числовым программным управлением с цифровым дисплеем, которая является ведущей в стране и достигает современного международного уровня. Он использовался на некоторых крупных заводах по производству нержавеющей стали в Китае.

В процессе изготовления и формовки труб холодное волочение и холодная прокатка – это два сосуществующих процесса. Эффект, достигаемый при реальном производстве, такой же, а производимая бесшовная труба имеет свои преимущества.В настоящее время среди предприятий по производству труб из нержавеющей стали в Китае более широко используются и имеют хорошую репутацию высокоточные гидравлические установки холодного волочения серий ylb100t, ylb150t, ylb250t и ylb550t. Среди станов холодной прокатки более широко используются трубные станы холодной прокатки серий lg30-h, lg55-h, lg60-h, lg60-2h, lg110-h, lg250-h. Станы-тандемы LG-200 и φ 159 также предпочтительны для некоторых крупных сталелитейных заводов. В том числе на стане холодной прокатки труб LG-200 можно прокатывать стальные бесшовные трубы диаметром 125-200 × 3.На стане непрерывного производства труб 5-22 × 4000-10000 и φ 159 можно прокатывать бесшовные стальные трубы диаметром 114-159.

Рис. 2 технологическая схема производственного процесса сварной трубы из нержавеющей стали

На приведенном выше рисунке показана технологическая схема производственного процесса сварной трубы из нержавеющей стали. Формовка и сварка – основные процессы превращения листа (полосы) в круглую трубу. В процессе сварки наиболее распространенным сварочным оборудованием является оборудование для высокочастотной сварки прямым швом, двухсторонняя сварка прямым швом и процесс спиральной сварки под флюсом.Самосварные трубные агрегаты серий Му-25м, Мю-32м, Мю-57м, Мю-76м, Мю-159м, Мю-325м также широко используются в производстве сварных труб.

Производственные мощности и состояние оборудования предприятий по производству стальных труб в Китае

Согласно неполным статистическим данным, мощность производства бесшовных труб из нержавеющей стали в Китае в 2007 году достигла 876000 тонн, а мощность производства сварных труб – 948000 тонн. Исходя из нашего понимания расширения предприятий, некоторые крупные предприятия начали расширять часть проекта в 2007 году.К 2008 году мощность производства бесшовных труб будет увеличена на 100000 тонн, а сварных – почти на 40000 тонн. Но, судя по реальной ситуации в этом году, за исключением некоторых проектов расширения, строительство которых началось в прошлом году или даже раньше, в этом году не так много новых проектов. С одной стороны, на рынок стальных труб в этом году влияет экономическая среда и спрос в сегменте переработки и сбыта, который, похоже, немного вял. С другой стороны, ужесточение национального кредитования капитала увеличилось, из-за чего некоторым предприятиям не хватает средств для планов расширения Поддержка, а затем влияние глобального спроса и внутренней политики, экспорт не очень гладкий.Из-за многочисленных давлений большинство планов по расширению предприятий откладывались. Обновления корпоративного оборудования также уменьшились.

В производстве стальных труб доля предприятий разного размера является пирамидальной – количество крупных предприятий очень мало, а мелкие предприятия занимают значительную долю. С определенной точки зрения такая производственная структура в определенной степени влияет и на общий уровень производственного оборудования. Для большинства продуктов производительность относительно невысока из-за низкой эффективности производства.Кроме того, скорость обновления технологического уровня предприятия низкая, что лишает продукцию предприятия очевидных преимуществ в качестве и конкурентоспособности на рынке.

С определенной точки зрения такая производственная структура в определенной степени влияет и на общий уровень производственного оборудования. Для большинства продуктов производительность относительно невысока из-за низкой эффективности производства.Кроме того, скорость обновления технологического уровня предприятия низкая, что лишает продукцию предприятия очевидных преимуществ в качестве и конкурентоспособности на рынке.

Рыночная конкуренция настолько жестока, что предприятиям необходимо изменить статус-кво и добиться прорыва, если они хотят развиваться вперед. Роль техники для предприятий такая же, как и у оружия для войск. Современное оборудование может повысить эффективность производства, снизить затраты на рабочую силу, улучшить качество продукции и всесторонне повысить конкурентоспособность предприятий.Все больше и больше предприятий осознают этот момент и осторожно внедряют новое оборудование.

Помимо понимания производственного процесса с помощью производственного оборудования, внутренняя проверка качества продукции также особенно важна. В прошлом устаревшие производственные предприятия в основном обеспечивали оборудование для волочения труб, прокатный стан, трубосварочное оборудование и травильное оборудование, но оборудование для контроля качества казалось незаменимым. Их покупали бы только некоторые крупные предприятия или предприятия, в основном экспортирующие.Однако с увеличением числа предприятий количество аналогичных продуктов на рынке также постепенно увеличивается, «выигрыш по качеству» стал волшебным оружием для продуктов, чтобы выделиться в конкурентной борьбе. Предприятия все больше внимания уделяют контролю качества продукции, особенно на некоторых вновь построенных заводах. Предприятия стремятся установить все оборудование одновременно, и испытательное оборудование стало незаменимым «контролером качества» на предприятиях. На предприятиях широко распространены вихретоковые испытания, ультразвуковые испытания, гидравлические испытательные машины и другое испытательное оборудование.

Процесс производства бесшовных труб

Современное оборудование – залог бесперебойного развития предприятия. Если есть хороший аппарат, который подливает масла в огонь, мы можем получить вдвое больший результат, затратив половину усилий. В процессе производства бесшовных труб горячая прокатка, холодная прокатка и холодное волочение являются основными методами производства.

Труба бесшовная горячекатаная обычно производится на трубном автомате. Это горячая прокатка, которая фактически включает в себя процесс нагрева и прошивки твердой трубной заготовки.Полая трубная заготовка формируется после прошивки и прокатки на трубопрокатном стане. Это передовой метод производства горячекатаных бесшовных стальных труб на непрерывном трубном стане. Однако этот процесс не очень практичен для предприятий, закупающих полые трубные заготовки для дальнейшей обработки.

В процессе холодного волочения сварочная головка приваривается к одному концу трубной заготовки, а затем ее вытягивают на одноцепной или двухцепной машине холодного волочения 0,5-100 т. Холодную прокатку обычно проводят на двухвалковом стане.Стальная труба прокатывается в кольцевом проходе, состоящем из кольцевой канавки переменного сечения и неподвижной конической пробки. У большинства производителей бесшовных труб большинство трубных заготовок не производятся самостоятельно, а закупаются у сторонних производителей. Процесс горячей прокатки является труднодостижимым, и их предпочтение отдается формам холодного волочения и холодной прокатки. Хотя тот же процесс производства бесшовных труб, но способ отличается, качество продукции также немного отличается. Линия холодного волочения широко используется на малых предприятиях, толщина стенок холоднокатаной трубы одинакова, внутренняя поверхность более гладкая, а выход годный.

Конечно, сочетание холодной прокатки и холодного волочения позволяет производить бесшовные трубы меньшего размера и лучшего качества. Но «тянуть перед перекатыванием» и «перекатывать после перекатывания» – это два разных комбинированных способа.

В прошлом при совмещении волочения и прокатки в основном использовалась последовательность сначала волочение, а затем прокатка. Промышленные трубы из нержавеющей стали производятся непосредственно на станке для волочения труб, а затем холоднокатаные промышленные трубы производятся на прокатных станах.Хотя толщина стенки трубы, изготовленной этим методом, более однородна, стоимость относительно высока, что неприемлемо для обычных потребителей, а также для предприятия довольно сложно ее применить.

В последнее время людям становится привычным способ сначала катиться, а потом тянуть. После того, как заготовка трубы из нержавеющей стали проходит через прокатный стан, промышленная труба из нержавеющей стали, производимая на машине для волочения труб, не только имеет одинаковую толщину стенки и красивый внешний вид, но и значительно сокращает производственный цикл.Стоимость производства аналогична традиционной промышленной трубе, которая примерно на 2000 юаней дешевле традиционной холоднокатаной промышленной трубы. В то же время продукт также имеет характеристики холоднокатаных промышленных труб. Чтобы добиться настоящего ощущения хорошего качества и низкой цены.

Передовые технологии и отработанный процесс также требуют хорошего оборудования для сотрудничества, чтобы достичь более совершенного производственного процесса. Взаимосвязь между процессом и оборудованием очевидна.Подобно двум палочкам для еды, только взаимодействуя друг с другом, можно достичь наибольшего эффекта.

Источник: Китай Производитель труб из нержавеющей стали – Yaang Pipe Industry Co., Limited (www.pipelinedubai.com)

(Yaang Pipe Industry – ведущий производитель и поставщик изделий из никелевых сплавов и нержавеющей стали, включая фланцы из супердуплексной нержавеющей стали, фланцы из нержавеющей стали, фитинги из нержавеющей стали, трубы из нержавеющей стали.Продукция Yaang широко используется в судостроении, атомной энергетике, морской инженерии, нефтяной, химической, горнодобывающей промышленности, очистке сточных вод, резервуарах для природного газа и высокого давления и других отраслях).

Если вы хотите получить дополнительную информацию о статье или поделиться с нами своим мнением, свяжитесь с нами по адресу [email protected].

Обратите внимание, что вас могут заинтересовать другие опубликованные нами технические статьи:

Резюме

Название изделия

Оборудование для производства труб из нержавеющей стали

Описание

Промышленные трубы из нержавеющей стали производятся непосредственно на волочильном станке, а затем холоднокатаные промышленные трубы производятся на прокатном стане.

Автор

https://www.pipelinedubai.com

Имя издателя

www.pipelinedubai.com

Логотип издателя

Процесс поставки и производства стальных труб

Процесс поставки и производства стальных труб

Лос-Анджелес, поставщик стальных труб

Трубы и трубы стальные сегодня широко используются для разных целей в разных отраслях промышленности.Благодаря своей стойкости к высоким температурам и коррозии стальные трубы широко используются там, где долговечность и устойчивость к внешним воздействиям имеют решающее значение. От строительной отрасли, где они используются в архитектурных проектах, таких как перила вдоль лестниц, промышленных применений в водопроводной, газовой и канализационной промышленности, до медицинской промышленности, применения кажутся бесконечными. Сегодня на рынке выпускаются разные типы стальных труб для использования в различных отрасли.

Сюда входят стальные трубы и трубы, ограждающие трубы, аустенитные трубы, алюминированные трубы, мартенситные трубы, ферритные трубы, трубы с U-образным изгибом и термостойкие трубы.

В то время как поставщик стальных труб может предлагать различные изделия из стальных труб, толщина, форма и размер производимых стальных труб часто определяется потребностями клиента и их конкретным применением.

Как и при производстве других стальных изделий, стальные трубы должны пройти особый производственный процесс, чтобы конечный продукт отвечал самым высоким стандартам качества для поставок или требованиям клиентов к готовому продукту.

Вот что вам следует знать о процессе поставки и производства стальных труб.

Процесс производства стальных труб: процесс поставки и производства стальных труб

Производители стальных труб производят сварные, клепаные и бесшовные стальные трубы и трубки из покупной стали. Клиенты могут заказывать определенные изделия из стальных труб, бурильные трубы и обсадные трубы, а также трубы и трубы механического или конструкционного назначения. Процесс производства стальных труб может варьироваться в зависимости от потребностей клиента.

Закупка и погрузка стали

Контроль качества лежит в основе любого процесса производства стальной продукции.Производители стальных труб или трубопроводов используют серию процессов с контролем качества, которые гарантируют, что конечный продукт соответствует вашим спецификациям и превосходит ваши ожидания. Все начинается с закупки и отбора лучшего сырья.

Производители стальных трубиспользуют только высококачественную непрерывнолитую, контролируемую прокатку, полностью расфасованную, мелкозернистую и низкоуглеродистую сталь. Эту скелп в бухтах обычно поставляют одни из самых уважаемых и надежных поставщиков на рынке.После того, как товарные запасы скелпа приобретены, они сверяются с документацией поставщика, полученной для целей ведения учета.

Затем рулоны стали размещаются для ввода в соответствии с требованиями заказа, сверяются с информацией из базы данных и затем загружаются на стан с использованием разматывающего устройства с двумя конусами для начала производственного процесса.

Кромка

Перед началом производства стальных труб по проекту клиента может потребоваться специальная обработка кромки или кромки.Поставщики стальных труб будут использовать свои возможности по обрезке кромок для получения кромки с круглой, частичной или полной квадратной кромкой для ваших потребностей в стальных трубах.

Кромки Skelp фрезеруются или обрезаются до заданной ширины, а передняя кромка каждого рулона стали квадратной формы для врезания в мельницу.

Заготовки обрезные также поставляются поставщиками металла. Важно проконсультироваться со своим поставщиком о том, как процесс обрезки кромок повлияет на применение стальных труб. Предоставляется индивидуальная окантовка, подходящая к конкретным профилям клиентов.

Формовка

Формовка – еще один важный этап процесса производства стальных труб. Поставщики стальных труб используют современные системы профилирования кромок, чтобы обеспечить контролируемое формование стальных труб. В отличие от многих лет назад, когда технология прокатных станов была единственным доступным методом производства труб из нержавеющей стали или труб для промышленного применения, сегодня в производстве стальных труб используются новейшие разработки и технологии.

Технология непрерывного трубного стана с использованием инертного газа вольфрама с несколькими горелками является одной из новейших технологий, используемых для производства стальных труб.Другие инновации, в том числе стойки предварительной формовки, сепаратор и внутреннее формование, а также стойки прохождения ребер, которые позволяют получить более точный цилиндр из стальных труб. В этом процессе задействованы прокатка и сварка.

Стальные полосы поступают на трубные станы и проходят через ряд роликов необходимого размера. Затем полосы преобразуются в трубчатую форму. В процессе формовки также используется высокочастотный сварочный аппарат, чтобы должным образом изучить и внести необходимые корректировки на основе требуемых параметров сварки, включая выравнивание, скорость, температуру и удаление обрезки.

Очистка и обогрев

Прокатанные трубы из нержавеющей стали затем разрезаются на необходимую длину в зависимости от производственных требований клиента. Затем трубы и трубки необходимо подвергнуть процессу очистки, чтобы избавиться от грязи. Во время этого процесса также используется термическая обработка для снятия любых напряжений, которые могли возникнуть во время процессов формовки и сварки.

Термическая обработка или отжиг сварных швов обычно проводится в печи с непрерывным подом для обработки стали.Температура в печи обычно измеряется и регистрируется оптическим пирометром, который подключен к компьютерной системе мельницы, чтобы помочь контролировать процесс отжига. После завершения термообработки стальные трубы выпрямляются, а также подвергаются процессу травления, который помогает удалить окалину, которая может быть на поверхности стальных труб.

Калибровка / раскрой

Чтобы гарантировать, что стальные трубы соответствуют или превосходят отраслевые спецификации и дополнительные стандарты, указанные заказчиком, поставщик стальных труб обеспечивает качественный размер и резку стальных труб и труб.Стенды для калибровки различных размеров, правильная стойка и ротационная отрезная машина используются для калибровки и резки труб до точной длины.

Каждому отрезку стальной трубы, разрезаемой станком, автоматически присваивается уникальный идентификатор для обеспечения точности заказов клиентов.

Стальные трубы требуемого размера не всегда можно получить напрямую на заводе.

Для получения желаемого размера используется процесс холодного волочения, при котором труба протягивается над фрезерным станком с помощью заглушек.Формованные стальные трубы или трубы покрываются смазкой, такой как мыло или раствор щавелевой кислоты, что помогает снизить трение при выполнении процесса холодного волочения.

Предварительная проверка

Для обеспечения соответствия указанным требованиям к производству стальных труб поставщик стальных труб обеспечивает визуальный осмотр каждой трубы перед переходом к следующему процессу чистовой обработки. Предварительный осмотр жизненно важен для выявления любых производственных дефектов или проблем обработки, которые могут привести к отмене заказа или продукции конечного пользователя с низкими стандартами.

Каждый кусок стальной трубы или трубы, который был обработан до этого момента, переносится на станцию ультразвукового контроля, где он тщательно проверяется на предмет правильной обратной связи с мельницей перед отправкой обратно на следующий этап обработки. Предварительные проверки являются обычным делом в любом процессе производства стали и являются ключевой частью внутренних испытаний и мер контроля качества.

Предварительные проверки являются обычным делом в любом процессе производства стали и являются ключевой частью внутренних испытаний и мер контроля качества.

Процесс окончательной обработки

Процесс чистовой обработки может включать дополнительную очистку, травление, термообработку и правку в зависимости от требований заказчика.Каждая стальная труба точно обрабатывается с обоих концов в соответствии с последними требованиями API 5L к скосу или требованиями заказчика. Затем обработанные стальные трубы маркируются с помощью компьютеризированной струйной машины. Маркировка включает в себя марку стали, размер, количество плавок, а также штамп сторонней инспекции перед передачей готовых стальных труб поставщикам или экспортерам стальных труб.

Стальные трубы используются не только для домашних работ, но и для изготовления многочисленных устройств, спутников, космических станций и различного медицинского оборудования, станков и хирургических инструментов.Если вам нужны стандартные стальные трубы для общего применения или специальные типы и размеры стальных труб, поставщики и производители могут выполнить заказы в соответствии с вашими требованиями к отделке.

Заключительная проверка

Дальнейшие проверки качества и испытания должны проводиться на заключительном этапе до того, как стальные трубы или трубы будут поставлены дистрибьюторам металла или доставлены покупателям. Готовые стальные трубы проходят ряд испытаний, включая ультразвуковой контроль сварных швов, гидростатические испытания, проверку толщины стенки, проверку чистоты концов, оценку прямолинейности и визуальный контроль внутренней и внешней поверхности труб.

Другие испытания также могут проводиться в зависимости от типа стали, используемой для производства, выбранных труб или по запросу клиента на осмотр или испытания. Заключительная проверка является важным этапом перед упаковкой стальных труб, и их отгрузка осуществляется поставщиком стальных труб.

Процесс поставки и производства стальных труб

Процесс поставки стальных труб

Когда дело доходит до поставки стальных труб или труб, правильное измерение и кодирование жизненно важны для обеспечения бесперебойного процесса отгрузки и доставки.

Каждая стальная труба должным образом взвешивается, измеряется, имеет штриховой код и имеет трафарет для полной и легкой идентификации и отслеживания при отгрузке. Все характеристики стальных труб можно легко проверить по имеющейся в базе данных информации о заказе перед отправкой на отгрузку или даже по запросу клиента после доставки.

Поставка качественных стальных труб и трубопроводов: процесс поставки и производства стальных труб

Стальные трубы круглого, прямоугольного или квадратного сечения – предпочтительный материал для бытовой, строительной, производственной и медицинской промышленности.Стальные трубы не только служат опорой для многих коммерческих структур и жилых домов, но и многие из сегодняшнего оборудования, машин, инструментов и даже технологий построены на каркасе из стальных труб.

Компания MSI поставляет стальные трубы для этих и других отраслей с 1961 года. Наш каталог наполнен высококачественными стальными трубами, которые наверняка удовлетворят даже самые взыскательные требования. Если вы ищете специализированного поставщика стальных труб, свяжитесь с нами сегодня.

Процессы производства стальных труб – процесс прокатного стана на оправке – процесс вставного стана

Введение

Появление технологии прокатных станов и ее развитие в первой половине девятнадцатого века ознаменовались также промышленным производством труб. Изначально рулонные полосы листа были сформированы в круглое поперечное сечение с помощью воронок или валков, а затем сварены встык или внахлест при той же плавке (процесс кузнечной сварки).

К концу века стали доступны различные процессы производства бесшовных труб и труб, при этом объемы производства быстро увеличивались за относительно короткий период. Несмотря на

применение других сварочных процессов, постоянное развитие и дальнейшее совершенствование бесшовных технологий привели к тому, что сварные трубы почти полностью вытеснились с рынка, в результате

эти бесшовные труба и труба доминировали до Второй мировой войны.

Несмотря на

применение других сварочных процессов, постоянное развитие и дальнейшее совершенствование бесшовных технологий привели к тому, что сварные трубы почти полностью вытеснились с рынка, в результате

эти бесшовные труба и труба доминировали до Второй мировой войны.

В последующий период результаты исследований в области сварочных технологий привели к подъему судьбы сварных труб, что повлекло за собой бурные разработки и широкое распространение. многочисленных процессов сварки труб.В настоящее время около двух третей производства стальных труб в мире приходится на сварочные процессы. Однако около четверти этой цифры имеет вид так называемых линейных труб большого диаметра, размеры которых выходят за рамки тех, которые являются экономически целесообразными при производстве бесшовных труб и труб.

Как производятся стальные трубы? (Немецкий комментарий)

Замечательный комментарий на немецком языке … надеюсь, вы понимаете, что говорит и показывает выступающий (-:

Труба бесшовная

Основные процессы производства бесшовных труб появились в конце девятнадцатого века.По мере истечения срока действия патентов и прав собственности различные параллельные разработки первоначально продолжались. стали менее отчетливыми, а отдельные этапы их формирования слились в новые процессы. На сегодняшний день уровень развития техники достиг такой степени, что предпочтение отдается следующим современным высокопроизводительным машинам. процессов:

Процесс непрерывной прокатки оправки и процесс толкания в диапазоне размеров от прибл. Внешний диаметр от 21 до 178 мм.

Многоклетьевой цилиндрический стан (MPM) с управляемой (ограниченной) плавающей оправкой и процессом втулочного фрезерования в диапазоне размеров от прибл.Внешний диаметр от 140 до 406 мм.

Прошивка поперечным валком и прокатка пильгером в диапазоне размеров от прибл. Внешний диаметр от 250 до 660 мм.

Процесс мельницы на оправке

В процессе фрезерования на оправке используется сплошная круглая заготовка. Его нагревают в нагревательной печи с вращающимся подом, а затем протыкают прошивным станком. Пробитая заготовка или полая оболочка прокатывается на стане для производства оправок для уменьшения внешнего диаметра и толщины стенки, которые образуют исходную трубу множественной длины.Материнская труба повторно нагревается и дополнительно уменьшается до заданных размеров с помощью редуктора растяжения. Затем труба охлаждается, разрезается, выпрямляется и перед отгрузкой подвергается отделке и контролю.

Его нагревают в нагревательной печи с вращающимся подом, а затем протыкают прошивным станком. Пробитая заготовка или полая оболочка прокатывается на стане для производства оправок для уменьшения внешнего диаметра и толщины стенки, которые образуют исходную трубу множественной длины.Материнская труба повторно нагревается и дополнительно уменьшается до заданных размеров с помощью редуктора растяжения. Затем труба охлаждается, разрезается, выпрямляется и перед отгрузкой подвергается отделке и контролю.

* Примечание: процессы, отмеченные звездочкой, соответствуют техническим условиям и / или требованиям заказчика.

Процесс втулочной мельницы Mannesmann

Plug Mill Process, используется сплошная круглая заготовка. Он равномерно нагревается в нагревательной печи с вращающимся подом, а затем прошивается прошивным станком Mannesmann.У гнутой заготовки или полой оболочки уменьшают внешний диаметр и толщину стенки. Прокатанная труба одновременно полируется изнутри и снаружи на наматывающем станке. Намотанная труба затем калибруется на калибровочной мельнице до заданных размеров. С этого шага трубка проходит через выпрямитель. На этом процесс горячей обработки трубки завершается. Трубка (называемая материнской трубкой) после отделки и проверки становится готовым продуктом.

Труба сварная

С тех пор, как стало возможным производить полосы и листы, люди постоянно пытались согнуть материал и соединить его края, чтобы изготовить трубу и трубу.Это привело к развитию старейшего процесса сварки – кузнечной сварки, которому уже более 150 лет.

В 1825 году британский торговец скобяными изделиями Джеймс Уайтхаус получил патент на производство сварных труб. Процесс состоял из ковки отдельных металлических пластин на оправке для получения трубы с открытым швом, а затем нагревания сопрягаемых кромок открытого шва и их сварки путем их механического сжатия на волочильном станке.

Технология эволюционировала до такой степени, что полосу можно было формировать и сваривать за один проход в сварочной печи. Развитие этой концепции стыковой сварки завершилось в 1931 году технологией Fretz-Moon, разработанной американцем Дж. Муном и его немецким коллегой Фретцем.

Развитие этой концепции стыковой сварки завершилось в 1931 году технологией Fretz-Moon, разработанной американцем Дж. Муном и его немецким коллегой Фретцем.

Сварочные линии, использующие этот процесс, до сих пор успешно работают при производстве труб до внешнего диаметра прибл. 114 мм. Помимо этой технологии сварки горячим давлением, при которой полоса нагревается в печи до температуры сварки, американец Э. Томсон в период с 1886 по 1890 год разработал несколько других процессов, позволяющих сваривать металлы электрически.Основанием для этого послужило свойство, обнаруженное Джеймсом П. Джоулем, согласно которому прохождение электрического тока через проводник заставляет его нагреваться из-за его электрического сопротивления.

В 1898 году компания Standard Tool Company, США, получила патент на применение контактной контактной сварки для производства труб. Производство труб, сваренных сопротивлением, получило значительный рост в Соединенных Штатах, а намного позже в Германии после создания непрерывных станов горячей прокатки полосы для производства сыпучего исходного материала, необходимого для крупномасштабного производства.Во время Второй мировой войны был изобретен процесс аргонодуговой сварки – опять же в Соединенных Штатах – который позволил эффективно сваривать магний в авиастроении.

В результате этого развития были разработаны различные способы сварки в среде защитного газа, в основном для производства труб из нержавеющей стали. произошло в энергетическом секторе за последние 30 лет, и в результате строительства магистральных трубопроводов большой мощности, процесс сварки под флюсом занял ведущее место при сварке трубопроводов диаметром более прибл.500 мм.

Трубный электросварочный стан

Стальная полоса в рулонах, нарезанная на необходимую ширину из широкой полосы, формируется с помощью ряда формовочных валков в оболочку кратной длины. Продольные кромки непрерывно соединяются высокочастотной контактной / индукционной сваркой.

Сварной шов многослойной оболочки затем обрабатывается электрическим током, калибруется и разрезается на заданную длину с помощью летающей отрезной машины. Обрезанная труба выпрямляется и приобретает квадратную форму с обоих концов.

После этих операций проводится ультразвуковой контроль или гидростатические испытания.

Усовершенствованная машина для производства труб из нержавеющей стали для повышения эффективности