Оборудование для штамповки изделий из металла: Оборудование для изготовления деталей методом штамповки листового металла

alexxlab | 19.03.2023 | 0 | Разное

Оборудование для изготовления деталей методом штамповки листового металла

Оборудование для изготовления деталей методом штамповки листового металла, заранее подготовленного на линии продольной резки.

Принцип работы

Единожды заправив штрипс, получаем показатели машинной выработки. Автоматическая линия подачи рулонного металла повышает скорость выпуска деталей в 3,5 раза и снижает затраты на металл до 30% по сравнению с ручной подачей заготовки из листа.

Роботизированная подача

Благодаря комплексному оборудованию, детали проходят каждый этап обработки с помощью автоматизированной подачи, без необходимости вручную перекладывать изделие. Сортировка деталей происходит автоматически, операциями управляет контроллер. Человеческий фактор сведен к минимуму — производительность труда увеличена!

Подача детали

Изготовление детали на многопозиционном штампе с греферной подачей

Работа правильно-подающего устройства

На видео представлена подача металла из рулона на пресс.

Готовые изделия

- Элементы кузовов автомобилей

- Детали корпусов морских и речных судов

- Элементы крыльев и фюзеляжей самолетов

- Элементы электродвигателей

- Металлическая посуда

- Корпуса осветительных приборов

- Узлы и детали станков

- Лотки, подвесы, крабы, зацепы, зажимы, закладные

Конфигурация получаемых деталей разнообразна: плоские, с отогнутыми под углами краями, с выдавленной пуклевкой, перфорацией, чеканкой. В зависимости от вида штампуемой продукции, которую определяет заказчик в техническом задании, состав комплекса подбирается индивидуально.

Преимущества

- Низкая стоимость оборудования

- Скорость выпуска деталей выше

- Снижает затраты на металл до 30%

- Обработка металла в шахматном порядке

- Обработка метала с высокой текучестью

- Большой диапазон ширины и длины подачи металла

- Высокая жесткость корпуса

- Высокий крутящий момент

- Низкий уровень шума

- Централизованное управление

- Добавление рабочих устройств

- Автоматическая система смазки

- Высокая износоустойчивость

- Высокая точность операций

- Низкая ударная нагрузка

- Регулируемая высота плиты

- Безопасность управления

Оборудование

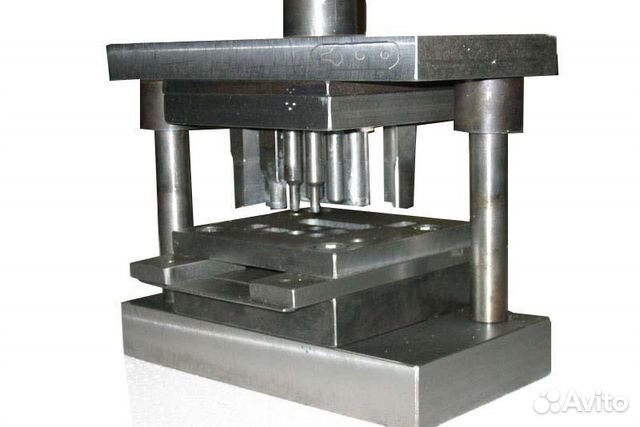

Основным инструментом в линии является пресс для комплексной штамповки деталей. Конструкция и электронная система пресса позволяет добавлять дополнительные рабочие устройства. Пресс подбирается индивидуально под техническое задание заказчика специалистами компании. Как пример представлен кривошипный штамповочный пресс с С-образной станиной. Гидравлическое оборудование также вписывается в линию штамповочного комплекса.

Конструкция и электронная система пресса позволяет добавлять дополнительные рабочие устройства. Пресс подбирается индивидуально под техническое задание заказчика специалистами компании. Как пример представлен кривошипный штамповочный пресс с С-образной станиной. Гидравлическое оборудование также вписывается в линию штамповочного комплекса.

В автоматическую линию входят: подающее и разматывающее устройство для автоматизированной подачи детали в зону обработки и для контроля и регулировки скорости разматывания материала; петлеобразователь для формирования запаса материала в виде петли в линии для согласования подающего и последующих устройств; правильное устройство для выравнивания материала перед подачей на пресс.

Приобрести оборудование в лизинг

Характеристики штамповочного пресса с C-образной станиной

| Номинальное усилие пресса | 250—4000 кН |

|---|---|

| Ход ползуна, мм | 80—270 мм |

| Фиксированная скорость | 30—100 ударов в минуту |

| Переменная скорость (опционально) | 20—100 ударов в минуту |

| Максимальная закрытая высота | 250—550 мм |

| Регулирование закрытой высоты | 50—120 мм |

| Вылет | 210—490 мм |

| Расстояние между стойками станины | 450—1050 мм |

| Нижняя часть ползуна с фронта в тыл | 250—750 мм |

| Нижняя часть ползуна слева направо | 360—1020 мм |

| Диаметр отверстия в ползуне | 40—70 мм |

| Глубина отверстия в ползуне | 65—130 мм |

| Рабочий стол перед—низ | 400—950 мм |

| Рабочий стол левая—правая сторона | 720—1700 мм |

| Толщина рабочего стола | 80—210 мм |

| Мощность электродвигателя | 3—37 кВт |

| Вес (примерный) | 2450—31600 кг |

Стандартная комплектация штамповочного пресса с C-образной станиной

- Мокрая муфта сцепления

- Программируемый логический контроллер PLC

- Гидропневматическая система защиты от перегрузок

- Сенсорная панель Touch Screen

- Регулятор эксцентрика

- Оптическая защита рук на фотоэлементах

- T-пазы на ползуне и рабочем столе для быстрой установки штампа

- Возможность установки штампа за хвостовик

- Электрорегулировка закрытой высоты

- Система автоматической смазки

- Система ручной смазки

- Двурукое включение

- Электронный индикатор угла коленвала

- Предустановленный счетчик

- Уравновешиватели веса ползуна и верхней плиты штампа

- Рабочее освещение

- Подключение к воздушной магистрали

- Возможность подключение подающих устройств

- Установка станка на амортизирующих подушках

- Ножная педаль Free Hands для удобства работы

Дополнительные опции

- Сухая муфта сцепления

- Надштамповая плита для крепления пресс-формы

- Инвертор переменного тока с нестандартными характеристиками

- Электродвигатель с изменяемой скоростью вращения для регулирования количества ходов в минуту

- Устройство автоматической подачи металла в зону обработки

- Устройство быстрой смены штампа

Oборудование для производства металлических изделий

ПРЕССЫ СЕРИИ MPH (ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ)

ЛИНИИ ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОЙ ПОСУДЫ ДЛЯ ПРИГОТОВЛЕНИЯ ПИЩИ

ПЕЧИ ДЛЯ ТЕРМООБРАБОТКИ ДЕТАЛЕЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ

ПРЕССЫ СЕРИИ PHL (ХОЛОДНАЯ ШТАМПОВКА)

ПРЕССЫ СЕРИИ PHP (ЧЕКАНКА МЕТАЛЛИЧЕСКОЙ ПОСУДЫ ДЛЯ ПРИГОТОВЛЕНИЯ ПИЩИ)

МЕТАЛЛИЧЕСКАЯ ПРОМЫШЛЕННОСТЬ И «САКМИ»: СОЧЕТАНИЕ ТРАДИЦИЙ И ИННОВАЦИЙ

Производство спеченных материалов

Штамповка листового металла

Штамповка изделий из пластичных сплавов и металлической посуды для приготовления пищи

Цифровое декорирование упаковки из металла

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ

В секторе порошковой металлургии «САКМИ» представлена с 2008 года. За десять лет компания разработала и произвела 16 моделей гидравлических прессов мощностью от 80 до 1000 тонн, а также две версии печей для высокотемпературной обработки и производства спеченных материалов. Развитие модельного ряда ассортимента отражает постоянно расширяющиеся знания и опыт компании «САКМИ» в области порошковой металлургии, накопленный ею благодаря, в том числе, тесному сотрудничеству с заказчиками и различными университетами. Так, в 2019 году компания выпустила первый электрический пресс.

За десять лет компания разработала и произвела 16 моделей гидравлических прессов мощностью от 80 до 1000 тонн, а также две версии печей для высокотемпературной обработки и производства спеченных материалов. Развитие модельного ряда ассортимента отражает постоянно расширяющиеся знания и опыт компании «САКМИ» в области порошковой металлургии, накопленный ею благодаря, в том числе, тесному сотрудничеству с заказчиками и различными университетами. Так, в 2019 году компания выпустила первый электрический пресс.

В 2015 году «САКМИ» запустила свою первую линию гидроформовки листового металла.

В 2015 году «САКМИ» запустила свою первую линию гидроформовки листового металла.Узнать больше

ФОРМОВКА МЕТАЛЛА

Моделирование металлических деталей или предметов посредством механической деформации – это хорошо зарекомендовавшая себя технология, которая включает в себя различные процессы и техники производства.

SACMI изменила правила игры, благодаря поставкам линий формовки металлов, которые внесли изменения в данную область промышленности с точки зрения долговечности, потребления энергии, производительности и рентабельности. Положительный опыт SACMI почти в каждом процессе!

Узнать больше

ОБОРУДОВАНИЕ ДЛЯ ШТАМПОВКИ ИЗДЕЛИЙ ИЗ ПЛАСТИЧНЫХ СПЛАВОВ И МЕТАЛЛИЧЕСКОЙ ПОСУДЫ ДЛЯ ПРИГОТОВЛЕНИЯ ПИЩИ

Кто бы мог подумать, что в основе изготовления простой сковороды лежат самые передовые технологии! На протяжении 20 лет «САКМИ» остается лидирующим поставщиком технологических линий для штамповки металлической посуды для жаренья. Оборудование компании отвечает разным, самым притязательным требованиям рынка; во всем мире его высоко ценят за высокую точность, качество, эффективность и надежность.

Оборудование компании отвечает разным, самым притязательным требованиям рынка; во всем мире его высоко ценят за высокую точность, качество, эффективность и надежность.

Ключевой в данном сегменте считается линейка прессов «САКМИ» РНР, работающих по технологии холодной штамповки (чеканки) металлов. Прессы РНР – это высокая скорость производства, экономия рабочего пространства за счет уменьшенных габаритов машины, интегрированные системы автоматизации разгрузки и перемещения готовой продукции.

Узнать больше

DMD – ЦИФРОВОЕ ДЕКОРИРОВАНИЕ УПАКОВКИ ИЗ МЕТАЛЛА

Первый в мире одношаговый цифровой струйный принтер для декорирования упаковки из металла создан сыграть важнейшую роль в перспективе новых рыночных условий.

Узнать больше

ПОСЛЕДНИЕ НОВОСТИ

Служба новостей САКМИ

БЛИЖАЙШИЕ СОБЫТИЯ

BCE

Металлоштамповочное оборудование мирового класса | Die-Matic

Стабильность, точность и надежность являются критическими элементами высококачественной металлообработки. Вот почему Die-Matic использует лучшие в отрасли прессы для штамповки металла, а также точные инструменты контроля качества и измерения, которые гарантируют, что каждая работа будет выполнена в точном соответствии с вашими спецификациями. Вот список всего нашего оборудования.

Вот почему Die-Matic использует лучшие в отрасли прессы для штамповки металла, а также точные инструменты контроля качества и измерения, которые гарантируют, что каждая работа будет выполнена в точном соответствии с вашими спецификациями. Вот список всего нашего оборудования.

Большие прессы

Nidec Minster является золотым стандартом прессов, и мы используем только автоматические прессы Minster в Die-Matic. Это обеспечивает исключительную надежность и постоянство для работ, требующих от 300 до 1000 тонн.

Малые прессы

Наши собственные малые прессы расширяют наши возможности и позволяют нам выполнять широкий спектр работ от 30 до 200 тонн.

Процессы с добавленной стоимостью

Компания Die-Matic может помочь в проектировании деталей и обеспечить исключительное качество штамповки и сложных сборок с помощью набора дополнительных инструментов:

- Аппараты контактной сварки/точечной сварки

- Сварочные аппараты MIG

- Устройства для нанесения покрытий/окраски

- Удаление заусенцев

- Фонарь в сборе

- Нарезание резьбы, крепление колышками и клепка

- Мойка высокого давления

Программное обеспечение

Наше программное обеспечение CAD и CAM позволяет нам быстро и точно помочь в проектировании и сборке ваших деталей и сборок.

Качественное лабораторное оборудование

Die-Matic стремится соответствовать отраслевым стандартам качества и использует следующие системы и устройства для обеспечения точности:

- Координатно-измерительная машина

- Прецизионное измерение Micro-Vu

- Атрибуты и переменные датчики

- Расширенное планирование качества продукции

- Системы калибровки датчиков

- Возможность отслеживания материалов

- Защита от ошибок

- Постоянное совершенствование

- Многоуровневые аудиты продуктов

Progressive Tooling

Die-Matic может производить и обслуживать собственные штампы, при этом все технические изменения вносятся собственными силами.

ЗАПРОСИТЬ ЦЕНУ

Мы быстро ответим на ваш запрос и предоставим исчерпывающую смету в течение 10 рабочих дней.Получить предложение

Оборудование для штамповки металлов | Waukesha Metal Products

Waukesha® Metal Products использует передовые и стандартные в отрасли прессы для штамповки металла как для больших, так и для малых тиражей.

В сочетании с более чем 40-летним опытом работы в отрасли этот полный набор возможностей и мощностей позволяет нам предоставлять решения из одних рук многим нашим клиентам.

В сочетании с более чем 40-летним опытом работы в отрасли этот полный набор возможностей и мощностей позволяет нам предоставлять решения из одних рук многим нашим клиентам.Разнообразное оборудование

Широкий спектр нашего оборудования позволяет нам работать с нагрузкой до 660 тонн и скоростью до 250 ходов в минуту.

Вооружившись собственной командой разработчиков инструментов и штампов, использующей SOLIDWORKS и программное обеспечение Logopress для проектирования инструментов и штампов, мы готовы справиться с самыми сложными проектами по штамповке металла.

Waukesha Metal может производить штамповки из самых разных материалов, включая высокопрочную низколегированную (HSLA) сталь, низкоуглеродистую сталь, нержавеющую сталь, медь, алюминий и латунь.

Мы проектируем и производим прецизионные прогрессивные штампы, а также инструменты для переноса и ступенчатой обработки, уделяя особое внимание эффективности производства и снижению износа инструмента.

Полный перечень нашего оборудования для штамповки металла приведен ниже.

Servo Press Technology

Наши инвестиции в сервопресс Komatsu являются прямым результатом нашего постоянного стремления к инновациям с целью постоянного обеспечения наилучшего качества для наших клиентов.

Электрический пресс с сервоприводом позволяет нам реализовывать более инновационные варианты формовки материала, используя программируемую скорость или движение поршня, а не традиционный фиксированный ход или движение механических машин с редуктором.

В сочетании с запатентованными инструментами сервопрессы также могут сократить вторичные операции и затраты на инструменты, сокращая время выполнения более сложных проектов.

Чтобы узнать больше о нашей технологии сервопрессов, нажмите здесь.

Больше, чем машины

Оборудование — это инструмент, с помощью которого наши преданные и опытные штатные мастера по инструментам и штампам, а также инновационная команда дизайнеров и инженеров объединяются для выполнения проектных требований наших клиентов.

Посмотрите наше оборудование в действии

Если вы хотите увидеть наше оборудование в действии, посмотрите некоторые из наших видеороликов.

| Пресс-группа – Сассекс, Висконсин | |||||||

| Емкость (тонн) | Ход | Ход/мин | Максимальный затвор Высота | Направляющая (Ш x Г) | Больстер (Ш x Г) | ||

| СЕЙИ | 660 | 14,17 | 20-40 | 24,75 | 145,6×60 | 145,6×61 | |

| Министр | 600 | 10.000 | 35-75 | 24,8 | 120×48 | 120×60 | |

| Аида | 440 | 12.000 | 30-70 | 23,5 | 120×55 | 120×55 | |

| Komatsu — сервопривод | 330 | 6,7 | 65 макс. | 23,6 | 82×47 | 94×47 | |

| Комацу | 300 | 14,2 | 20-40 | 24,24 | 98×49 | 98×49 | |

| Комацу | 275 | 11,8 | 20-40 | 21,6 | 82,5×27,5 | 106×37 | |

| Ниагара | 220 | 6 | 50-100 | 22,5 | 72×42 | 72×42 | |

| СЕЙИ | 220 | 8 | 40-80 | 16 | 72×39 | 83×43 | |

| Удар | 150 | 6 | 20-100 | 18 | 72×36 | 72×36 | |

| Аида | 121 | 4,33 | 50-100 | 13,78 | 53,5×20,5 | 65,4×26,8 | |

| Минстер | 100 | 4 | 0-250 | 16. 06 06 | 48×18,5 | 48×31 | |

| V&O | 88 | 4 | 72 | 12 | 20×14,5 | 39×24 | |

| Комацу | 88 | 5,12 | 20-75 | 13,78 | 21,5×17,5 | 39×23,5 | |

| Амада | 88 | 5,12 | 50-95 | 12,6 | 21,6×17,7 | 40,5×23,6 | |

| Ниагара | 75 | 3 | 50-120 | 10,5 | 34×18 | 36×30 | |

| Минстер | 60 | 2 | 120 | 10,5 | 21×14 | 32×21 | |

| Ховис | 1,5 | 0,75 | 50-200 | – | 1,5 диаметр | 2,5 диам. | |