Обозначение электродов для ручной дуговой сварки: Маркировка сварочных электродов и их расшифровка

alexxlab | 14.03.2023 | 0 | Разное

всё, что вам нужно знать

Для чего необходима маркировка? Что означает цифра или буква в маркировке электродов? Эти, и многие другие вопросы часто задают начинающие сварщики. В этой статье мы расскажем, как расшифровывать надписи на упаковке, научим разбираться в деталях маркировок и их особенностях.

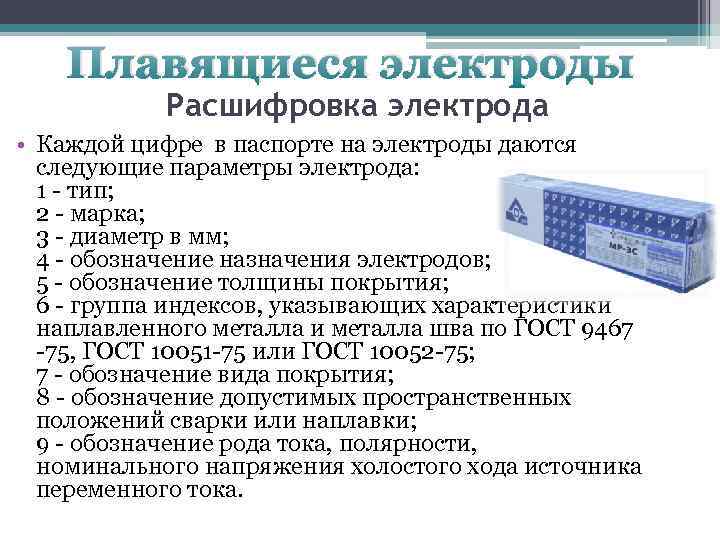

Но сначала определение. Маркировка сварочных электродов — это набор цифр и букв, шифрующих информацию о различных характеристиках стержня. Каждой букве или цифре соответствует своя информация. Маркировка и зашифрованные в ней характеристики влияют на подбор комплектующих, будь то электроды для переменного тока или электроды для постоянного тока. Сами электроды делятся по многим признакам, о которых мы поговорим далее, и по ходу дела будем объяснять маркировку.

Содержание

Тип и маркировка

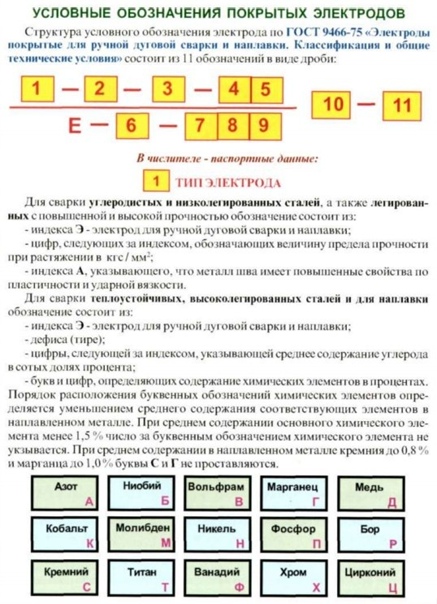

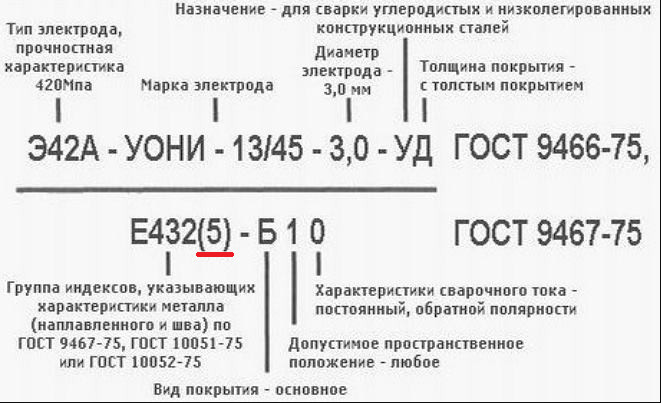

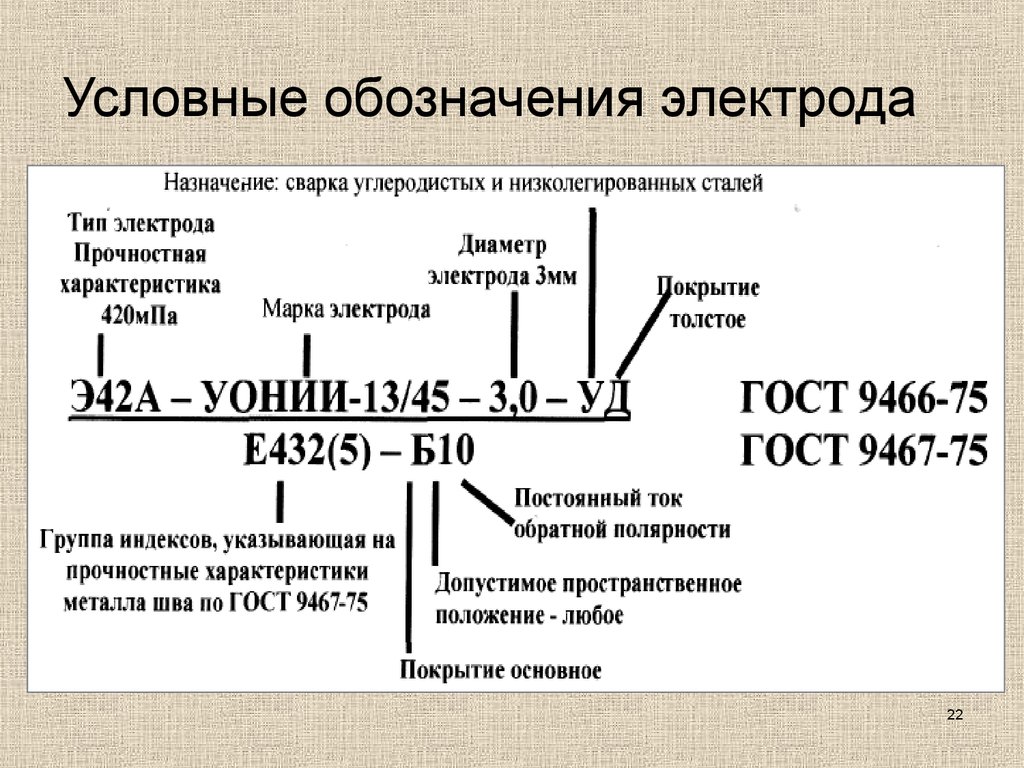

Первый набор букв и цифр, который вы видите на упаковке электродов, обозначается тип стержня. На примере выше указана маркировка Э50А. Такие стержни подходят для сварки низколегированной и легированной прочной стали. Сама маркировка электродов для сварки состоит из следующих символов:

Сама маркировка электродов для сварки состоит из следующих символов:

- Буква Э. Ею помечают электроды, предназначенные для ручной дуговой сварки.

- Цифра (в данном случае «50»). Это предел прочности, иногда пишется «50 кгс на квадратный миллиметр или /мм2».

- Буква А. Она обозначает, что шов пластичный и обладает повышенной ударной вязкостью.

Как видите, на данном этапе условное обозначение электродов для сварки очень простое, достаточно запомнить (или выписать на листок), что значит каждая буква и цифра.

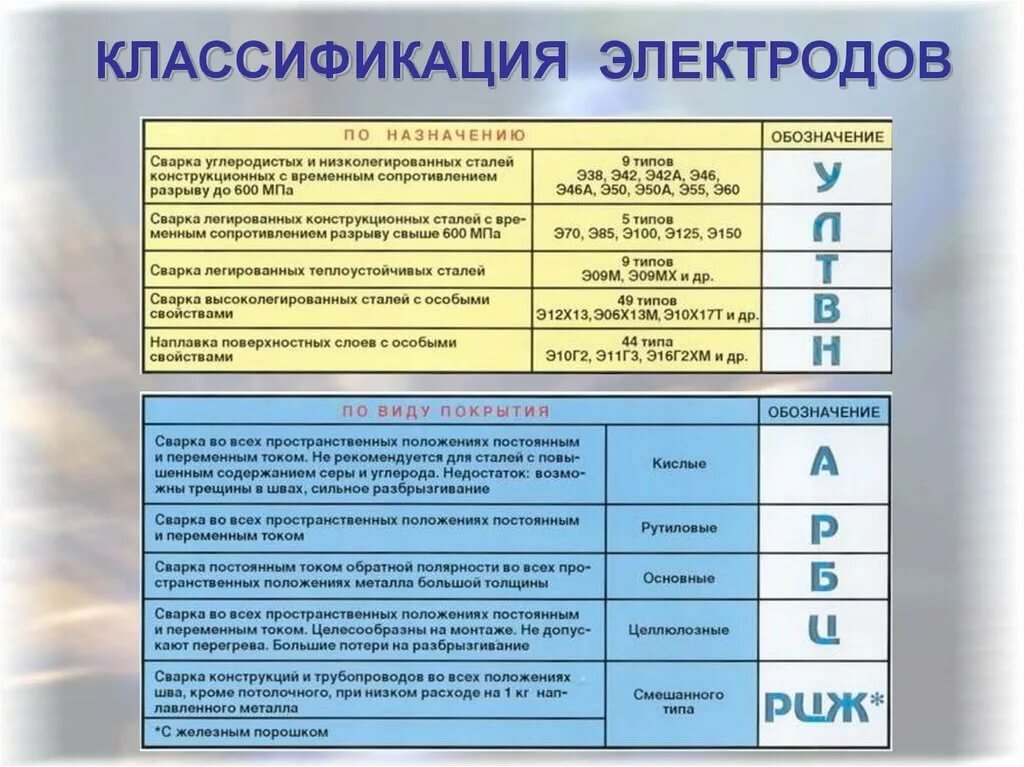

Теперь поговорим о существующих типах электродов. Постарайтесь так же запомнить их или выписать, поскольку это облегчит вашу дальнейшую работу. Итак, для сварки низколегированной или углеродистой стали нам подойдут следующие типы стержней: Э38, Э42, Э46, Э50, Э42А, Э46А, Э50А, Э55, Э60, Э70, Э85, Э100, Э125, Э150. Не забывайте, что цифра после буквы «Э» обозначает предел прочности, чем сталь прочнее, тем выше должна быть цифра.

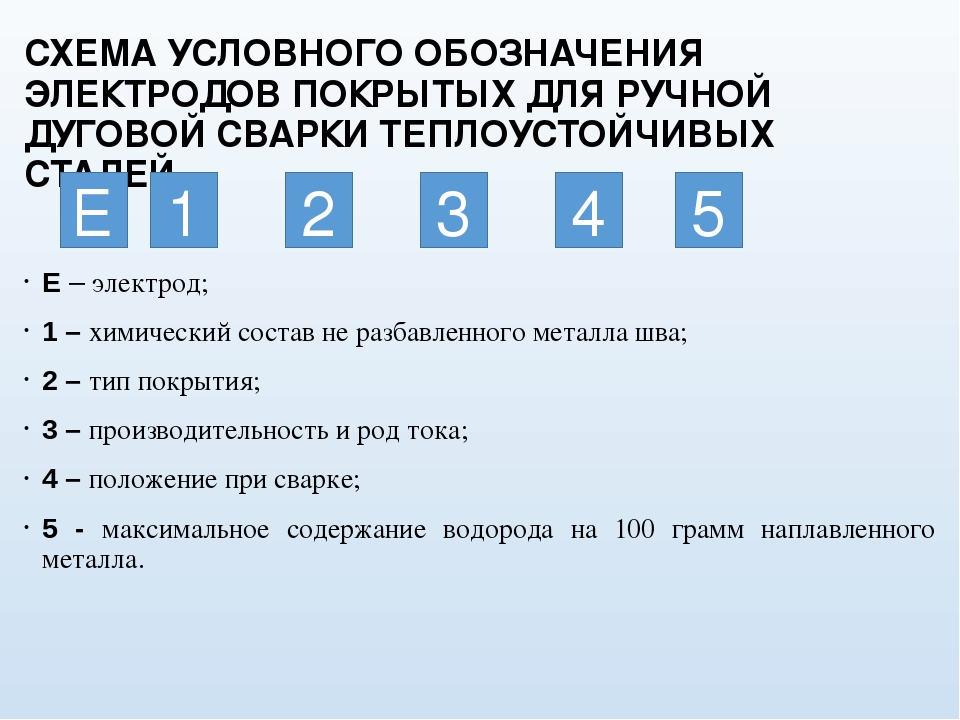

Если нужно сварить теплоустойчивую сталь, то подойдут следующие электроды: Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2М1, Э-09Х1МФ, Э-10Х1МНБФ, Э-10Х3М1БФ, Э10Х5МФ. Для работы с высоколегированной сталью, обладающей особыми свойствами, производители предлагают более сорока типов электродов, но вот наиболее популярные из них: Э-12Х13, Э-06Х13Н, Э-10Х17Т, Э-12Х11НМФ, Э-12Х11НВМФ. Если нужно наплавить поверхностный слой, обладающий особыми свойствами, то используйте электроды Э-10Г2, Э-10Г3, Э-12Г4, Э-15Г5, Э-16Г2ХМ, Э-30Г2ХМ (также существует еще 38 типов).

Для работы с высоколегированной сталью, обладающей особыми свойствами, производители предлагают более сорока типов электродов, но вот наиболее популярные из них: Э-12Х13, Э-06Х13Н, Э-10Х17Т, Э-12Х11НМФ, Э-12Х11НВМФ. Если нужно наплавить поверхностный слой, обладающий особыми свойствами, то используйте электроды Э-10Г2, Э-10Г3, Э-12Г4, Э-15Г5, Э-16Г2ХМ, Э-30Г2ХМ (также существует еще 38 типов).

Что ж, типов много, но это только начало. Помимо всего прочего, электроды делятся по другим признакам. Каким?

По марке

Следующий набор букв и цифр — это марка электрода (не путайте с понятием маркировка). Марка может быть установлена ГОСТом или запатентована производителем (как в случае с электродами ESAB и их маркой «ОК»). При этом стержню могут соответствовать сразу несколько марок. Это обширная тема, поэтому мы посвятили ей отдельную статью.

По диаметру

Следующие цифры — это диаметр стержня, измеряемый в миллиметрах. Диаметр подбирается исходя из толщины свариваемого металла. Чем толще, тем диаметр больше. В нашем примере это 5 мм.

Чем толще, тем диаметр больше. В нашем примере это 5 мм.

По назначению

Также электроды могут быть предназначены для различных металлов. В нашем примере это буква «У», она означает, что можно варить низколегированную сталь с пределом прочности 60 кгс на миллиметр квадратный. Если у такой стали предел прочности выше, то используйте электроды с маркировкой буквой «Л». Электроды для сварки теплоустойчивой стали обозначаются «Т»; для сварки сталей, имеющих особые свойства установлена буква «В», а стержни для наплавки обозначаются буквой Н».

По коэффициенту толщины покрытия

Следующее обозначение — толщина покрытия или иначе обмазки. В нашем примере это «Д» (толстое покрытие). Но помимо этого, сварочные электроды так же маркируются буквой «М» (тонкое покрытие), буквой «С» (среднее) и буквой «Г» (очень толстое).

По группе индексов

Это одна из самых сложных маркировок, новички часто не понимают ее, потому что в нескольких числах заложено множество характеристик сразу. Обычно, группа индексов пишется на упаковке с электродами для сварки высоколегированной стали, так что это уже упрощает понимание. Давайте подробнее разберем, что значит каждая цифра в нашем примере.

Обычно, группа индексов пишется на упаковке с электродами для сварки высоколегированной стали, так что это уже упрощает понимание. Давайте подробнее разберем, что значит каждая цифра в нашем примере.

Итак, цифра 5 — это стойкость шва к коррозии. Цифра 1 — это максимальная рабочая температура, при которой указана жаропрочность шва. Цифра 4 — это рабочая температура шва. Цифра (4), взятая в скобки, обозначает, сколько в шве ферритной фазы. Чем каждая цифра больше, тем соответственно больше значение. Ниже таблица с характеристиками металла шва для сварки высоколегированных сталей, изучив ее вы поймете, что значит каждая цифра.

Условное обозначение электродов для наплавки может состоять из двух частей, а не из 3-4 цифр, как мы говорили ранее. К индексу из 3-4 цифр добавляется индекс из трех цифра, написанных через дефис и разделенных дробью с первым индексом. Например, Е300/32-1. Цифра 32 обозначает твердость металла, который можно наплавить. Цифра 1 обозначает, что твердость у таких электродов обеспечивается без термического воздействия. Иногда можно встретить цифру 2, она означает, что твердость обеспечивается после термического воздействия.

Иногда можно встретить цифру 2, она означает, что твердость обеспечивается после термического воздействия.

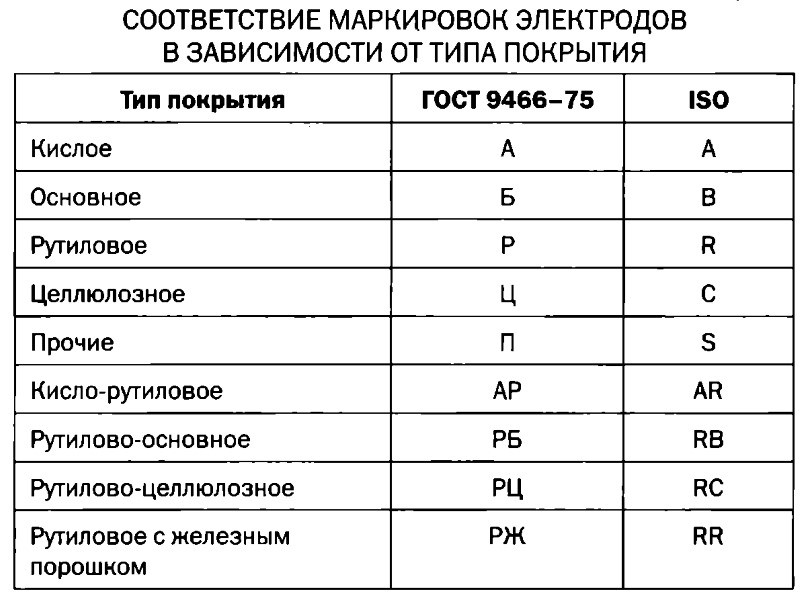

По типу покрытия

Это одно из последних значений в маркировке. Как многие другие характеристики электрода обозначается буквой. В нашем примере буква «Б» (основное покрытие), но бывает также «Ц» (целлюлозное), «А» (кислое), «Р» (рутиловое) и «П» (прочее). Буквы могут соединяться, обозначая электроды с особым покрытием (к примеру, «РЦ» обозначает рутилово-целлюлозное). Если в составе обмазки есть железный порошок, то дополнительно ставится буква «Ж» (к примеру, «БЖ» обозначает основное покрытие с железным порошком).

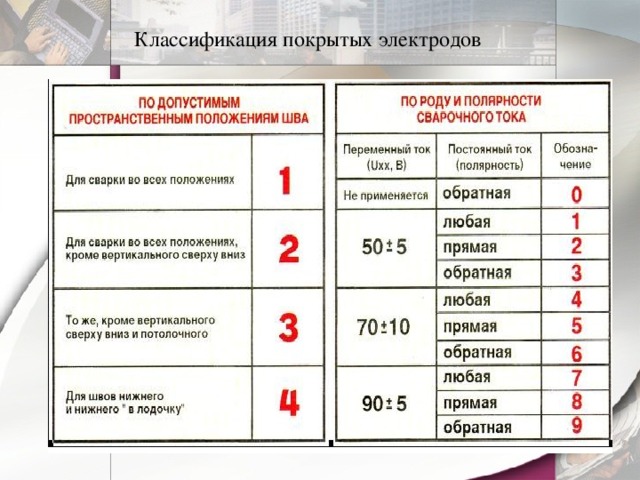

По пространственному положению

Каждый тип электрода предназначен для работы в определенном положении. В нашем примере это стержень для работы в любых положениях, кроме вертикального, обозначается цифрой «2». Также есть цифра «1» (полностью универсальный), «3» (для работы горизонтально на вертикальной плоскости) и «4» (для нижних угловых соединений). Эти цифры соответствуют международным стандартам и ими маркируется большинство как отечественных, так и зарубежных материалов.

Эти цифры соответствуют международным стандартам и ими маркируется большинство как отечественных, так и зарубежных материалов.

По характеристикам сварочного тока

Иногда этой маркировки нет, но мы добавили ее в свой пример. Это цифра «0», она означает, что такими электродами можно работать только на постоянном токе, установив обратную полярность.

Особые маркировки

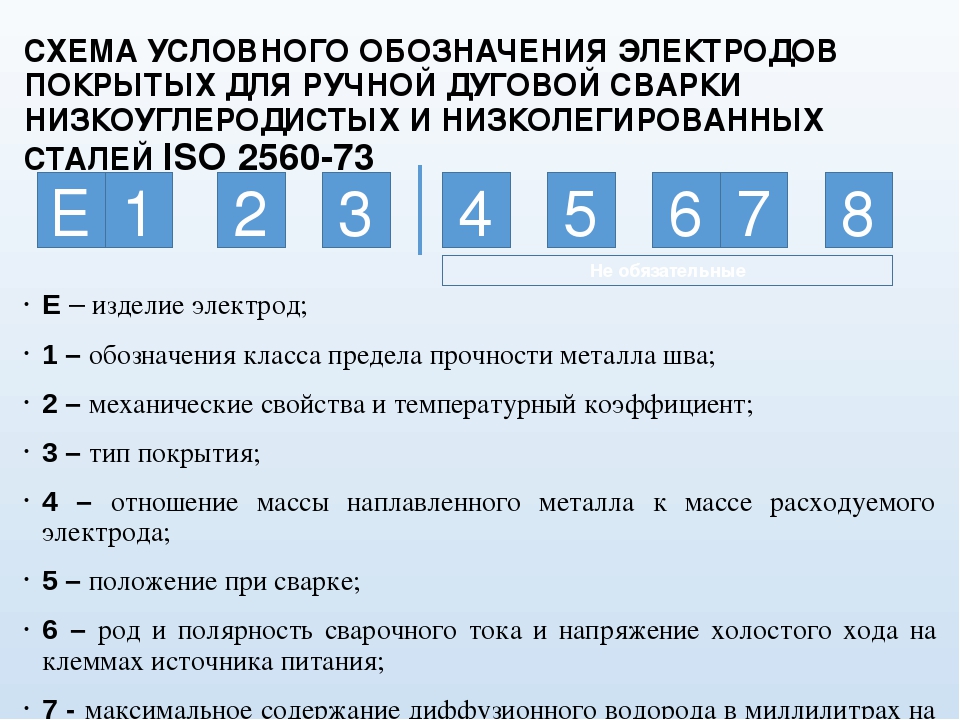

Вы могли заметить, что мы пропустили букву «Е», когда говорили про группу индексов. Это особая маркировка, она обозначает, что перед вами плавящийся электрод с покрытием. Это так же международное обозначение.

Пример расшифровки

Чтобы закрепить, рассмотрим расшифровку марки электродов на примере АНО-21.

1: Тип электрода (Э46, подходит для низколегированных сталей с низким пределом прочности).

2: Марка (АНО-21 соответственно).

3: Диаметр (в нашем случае 2,5 миллиметра).

4: Назначение (буква «У», значит для углеродистой или низколегированной стали) и т.д.

Мы намеренно не закончили расшифровку маркировки, чтобы вы сделали это самостоятельно. Выпишите на листке остальные цифры с фотографии и расшифруйте. Расшифровка маркировки электродов только на первый взгляд кажется такой сложной, на самом деле достаточно один раз сделать это самому, чтобы понять всю суть. Можете взять несколько разных упаковок из-под электродов и самостоятельно расписать всю расшифровку, чтобы потренироваться.

Выпишите на листке остальные цифры с фотографии и расшифруйте. Расшифровка маркировки электродов только на первый взгляд кажется такой сложной, на самом деле достаточно один раз сделать это самому, чтобы понять всю суть. Можете взять несколько разных упаковок из-под электродов и самостоятельно расписать всю расшифровку, чтобы потренироваться.

Вместо заключения

Как вам статья?

Подробно о различных типах маркировки и видах сварочных электродов

Ручная дуговая сварка производится с помощью электродов. Именно этот металлический стержень со специальным покрытием (или без него) обеспечивает плавящую дугу и формирует сварочный шов с определенными параметрами.

Для получения качественного, прочного, и эстетически красивого соединения – необходимо правильно подобрать расходники. Критерии подбора электродов для сварки:

- По типу свариваемого материала.

Сталь с разной степенью легирования, чугун, алюминий, медь и др;

Сталь с разной степенью легирования, чугун, алюминий, медь и др; - По применяемому сварочнику. Переменный ток, постоянный ток выбранной полярности;

- Тип сварочных работ – соединение, наплавление;

- Способ сварки, положение шва;

- Условия сварки – в атмосфере, в определенной газовой среде, в воде.

Все электроды делятся на два основных вида. Неметаллические (угольные, графитовые) и выполненные из проволоки. Соответственно металлические электроды бывают неплавящиеся или плавящиеся. Последние могут быть без покрытия или же с ним.

Штучные непокрытые электроды применялись на заре развития сварочного дела. Сегодня они практически не используются. Этот тип трансформировался в сварочную проволоку, которая непрерывно подается к зоне образования дуги в полуавтоматических сварочных аппаратах. Благодаря проведению работ в среде инертных газов, залипание электрода не происходит.

Покрытие (обмазка) штучных электродов предназначена для формирования правильной дуги, создания необходимой химической среды в точке сварки, придания шву требуемых характеристик.

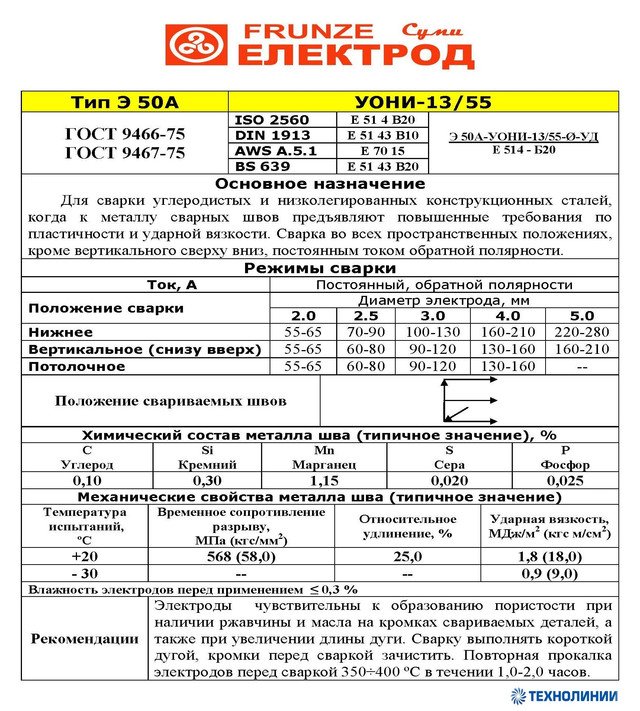

Производителями предлагаются различные типы и марки электродов.

Ассортимент составляет сотни разновидностей. Опытный мастер сразу может сказать, какой именно расходник нужен для определенного вида работ. Тем не менее, необходимо точно знать, какие бывают электроды, и уметь расшифровать обозначение на упаковке.

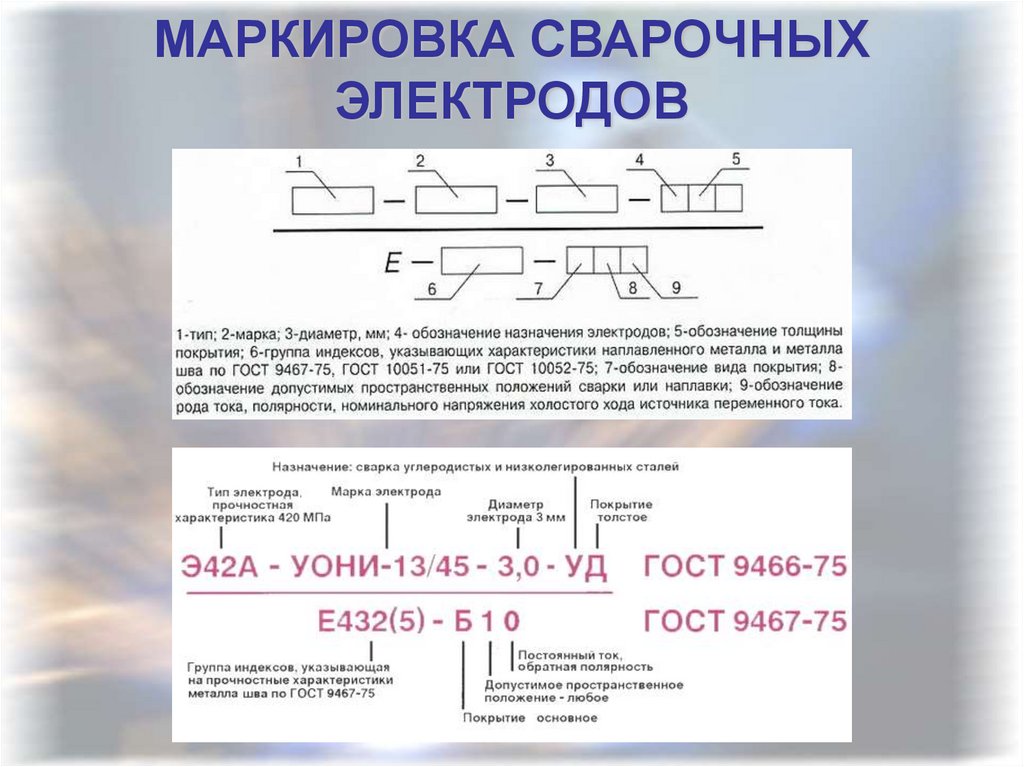

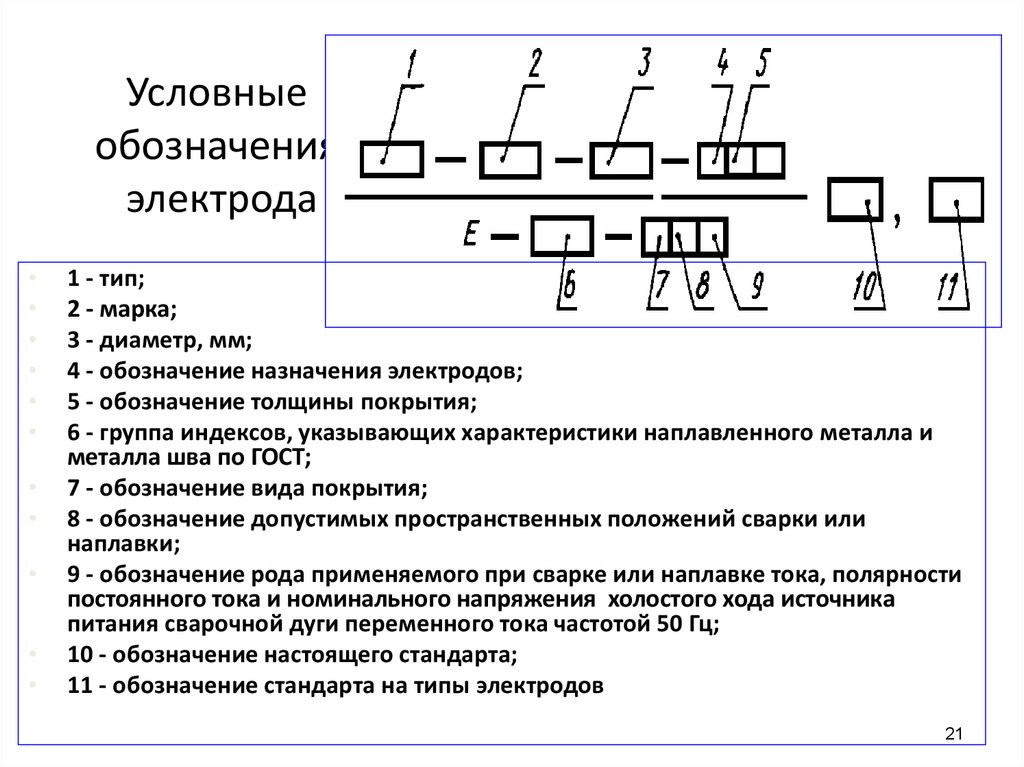

Маркировка штучных электродов для ручной дуговой сварки

Условные обозначения, маркировка и даже краткая инструкция по хранению, подготовке и использованию обычно наносится на упаковку или предлагается в виде вкладыша на отдельном листке бумаги.

ВАЖНО! Если на коробке нет маркировки в соответствие со стандартом – требуйте у продавца дополнительную документацию. Рекламные сообщения о применимости электродов не являются достоверными.

Такая информация может быть выполнена в любой форме, хоть картинками в стиле комиксов. Однако официальной (по которой, в том числе можно предъявлять претензии в Роспотребнадзор) является маркировка по ГОСТ.

Производство продукции регламентируется стандартами. Самый распространенный сегмент охвачен ГОСТ 9466-75, который определяет порядок производства, проведения испытаний, нанесение обозначений на упаковку для штучных электродов.

Согласно этому стандарту, на каждой упаковке должна быть нанесена информация в следующем виде:

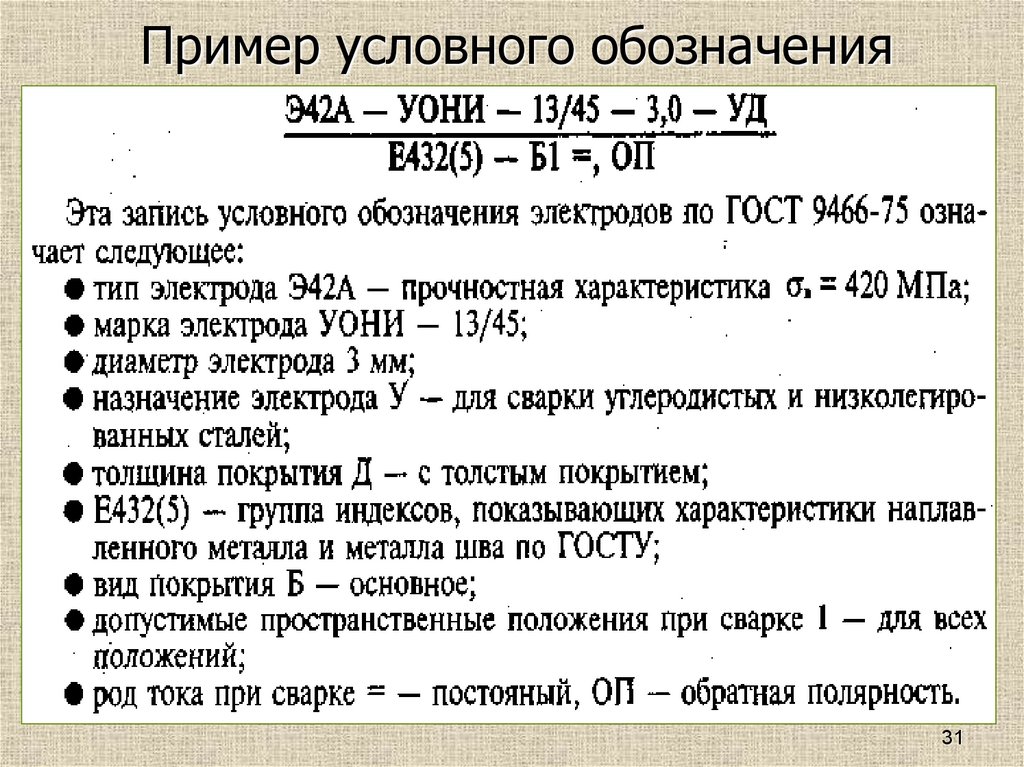

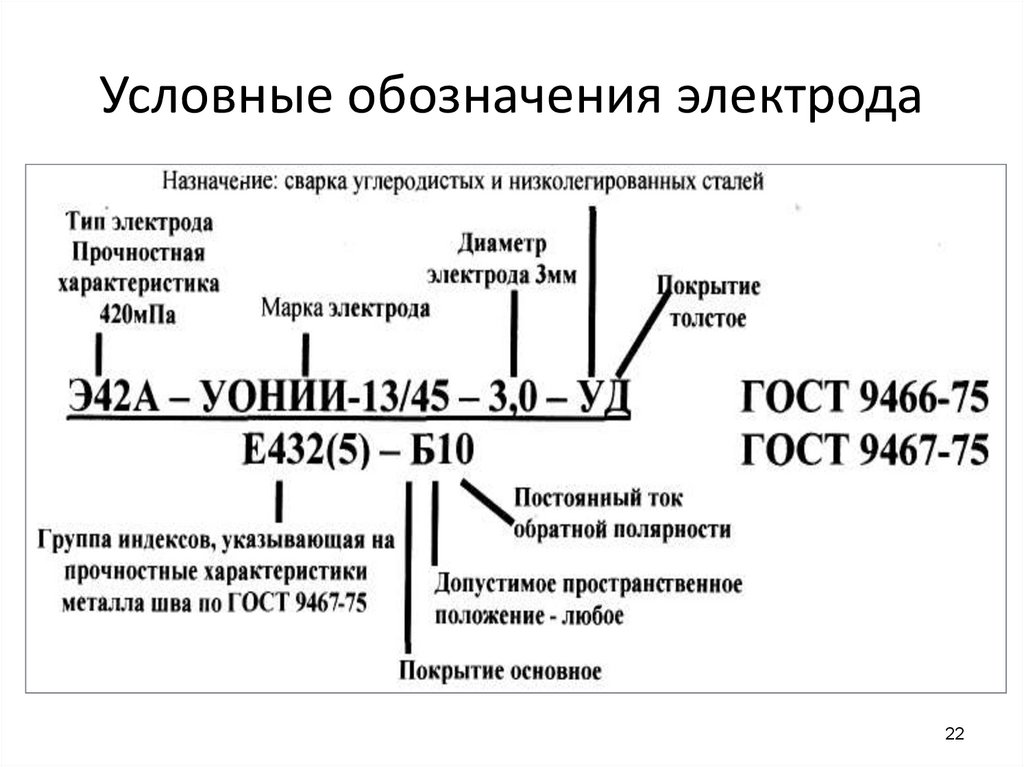

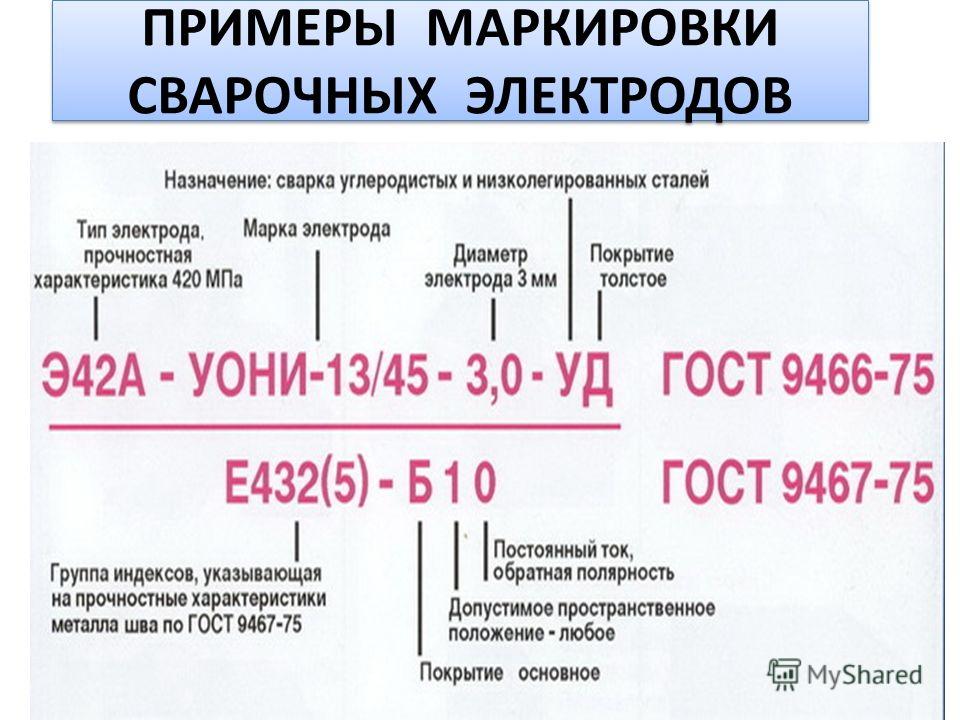

В качестве примера расшифровки марки электродов рассмотрим следующее обозначение, и разберем его по группам:

Э42А-УОНИ12/55-4,0-УД

Е514(4)-Б20

Тип электрода определяется несколькими марками и предназначением (4). Буква Э означает штучный электрод, которым можно производить ручную дуговую сварки, а так же наплавку, с использованием материала стержня.

Следующая за буквой «Э» цифра 42 – величина, измеряемая в кгс/мм², характеризующая предел, когда наступает разрушение материала при растяжении. Буква А означает улучшенные пластичные и ударные показатели сварного шва. Это достигнуто благодаря сбалансированному содержанию компонентов в обмазке.

Если электрод предназначен для работы со сталью с высокой степенью легирования и обладающей повышенной теплоустойчивостью, после индекса следует цифра, указывающая количество углерода в сотых долях %.

Далее следуют буквенные обозначения компонентов с указанием их содержания в %.

Э42А-УОНИ12/55-4,0-УД

Е514(4)-Б10

Марка. Ее название присваивает производитель при сертификации и регистрации нового продукта. Как правило, каждому типу расходника соответствует несколько марок от различных изготовителей. Что означают цифры и буквы – указано в спецификации у каждого производителя.

Э42А-УОНИ12/55-4,0-УД

Е514(4)-Б20

Диаметр в миллиметрах с точностью до десятых долей. Диаметром электрода считается размер металлического стержня, вне зависимости от наличия и толщины обмазки. В данном случае величина 4 мм ровно.

Э42А-УОНИ12/55-4,0-УД

Е514(4)-Б10

Обозначение назначения электродов. Индекс У означает, что таким типом можно соединять низколегированные стали с высоким содержанием углерода. Прочность на разрыв такого шва не превышает 60 кгс/мм².

Прочность на разрыв такого шва не превышает 60 кгс/мм².

Все виды применения с буквенными индексами указаны в справочном материале:

| Символ на маркировке | Раскрываемое значение |

| У | Соединение сварным способом стальных заготовок, с низкой степенью легирования, у которых достаточно высоко содержание углерода. Сопротивление шва на разрыв до 60 кгс/мм². |

| Л | Соединение сварным способом стальных заготовок с высокой степенью легирования и умеренным содержанием углерода. Сопротивление шва на разрыв свыше 60 кгс/мм². |

| Т | Сварка способом термоустойчивых стальных заготовок с высокой степенью легирования. |

| В | Сварка сталей с высокой степенью легирования и специальными свойствами. |

| Н | Наплавка металла на заготовки. |

Э42А-УОНИ12/55-5,0-УД

Е514(4)-Б10

Обозначение толщины обмазки. Высчитывается в цифрах с присвоением буквенного обозначения. Высокой точности не требуется, однако стандарт требует от производителя соблюдения четырех градаций этого параметра: тонкое, среднее, толстое и особо толстое покрытие.

Высокой точности не требуется, однако стандарт требует от производителя соблюдения четырех градаций этого параметра: тонкое, среднее, толстое и особо толстое покрытие.

Э42А-УОНИ12/55-5,0-УД

Е514(4)-Б10

Обозначение по другим ГОСТам. Марки электродов, определяемые иными стандартами, предназначены для работы с материалами, не оговоренными в ГОСТ 9466-75. Тут же указывается маркировка в соответствии с международной классификацией. Е – обозначение по международному стандарту.

Э42А-УОНИ12/55-4,0-УД

Е514(4)-Б10

Обозначение вида покрытия. В нашем случае Б – основное покрытие. Из наименования отнюдь не следует, что этот тип обмазки является «главным», а остальные вспомогательными. Каждый тип имеет свои достоинства и недостатки, и главное – для разного применения используются различные составы покрытий.

Например, кислая обмазка (А) работает одинаково хорошо как с постоянным, так и с переменным током. Можно варить во всех положениях шва. Однако при сварке происходит сильный разлет искр, и внутри шва образуются трещины.

Рутиловое покрытие (Р) дает умеренный разлет искр, также позволяет создавать швы любой ориентации, и универсально по типу протекающего электрического тока. Однако сами электроды нуждаются в предварительном прокаливании, и резко ухудшают свои свойства при увлажнении, хотя ими можно работать по мокрому и ржавому материалу.

Электроды, покрытые основной обмазкой (Б) – делают отличный сварной шов на чистых сухих металлах большой толщины. Ток на сварочном аппарате должен быть постоянным, полярность обратная.

Целлюлозная обмазка (Ц) универсальна как по току, так и по положению шва.

Серьезный недостаток – большой процент уходит на разбрызгивание металла при работе. Поэтому, идеальная область применения – монтаж арматуры, высотные работы. Длинные швы таким инструментом варить невозможно, поскольку электроды не допускают перегрева.

Смешанные обмазки. Применяются для компенсации недостатков моно покрытий. Обозначаются сочетаниями букв.

Символ (Ж) означает добавление железного порошка в обмазку.

Э42А-УОНИ12/55-4,0-УД

Е514(4)-Б10

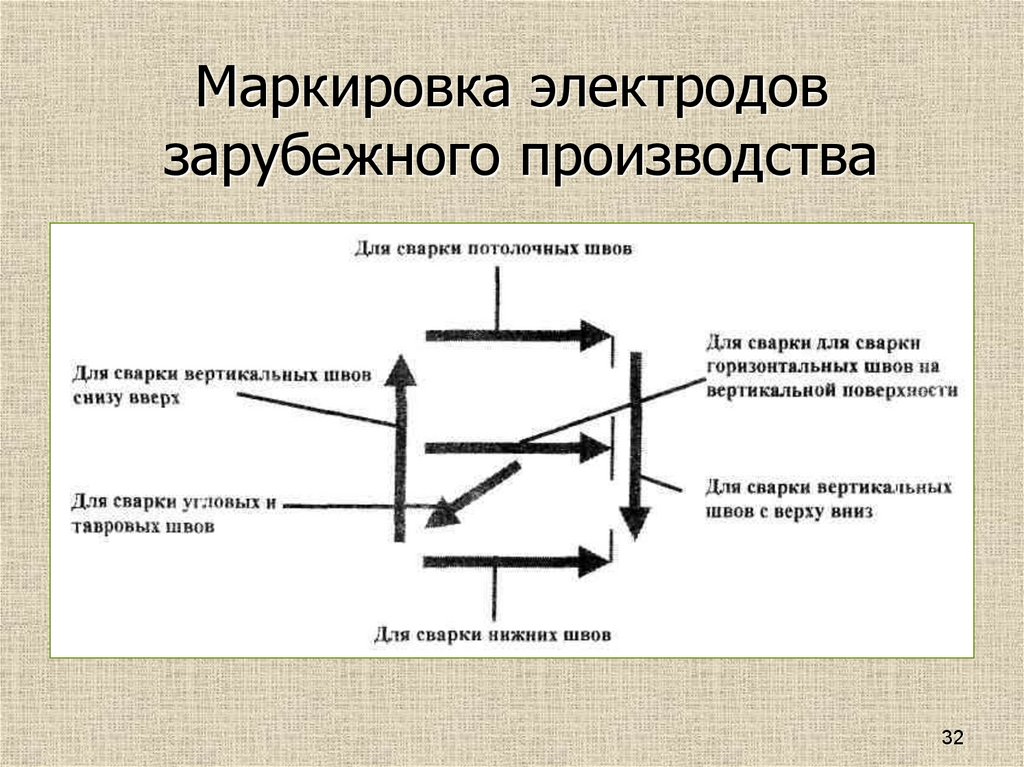

Обозначение возможных положений шва при проведении сварки, или расположение наплавки. Далеко не всегда удается расположить заготовку на грунте или на верстаке в удобном для мастера положении. Шов может проходить вертикально, горизонтально, быть расположенным на условном «потолке».

Вертикальные швы могут проходить сверху вниз и снизу вверх. Не все типы электродов одинаково справляются со всеми положениями и направлениями.

В нашем примере указана цифра 1, означающая любое положение при сварке. Цифра (2) допускает работу во всех режимах и направлениях, кроме вертикального «сверху вниз».

(3) – означает, что сварку можно производить «по горизонту» как на полу, так и на вертикальной стене. Главное – продвигаться параллельно земле. Также электрод справится с вертикалью «снизу вверх».

(4) – самое узкопрофильное применение. Варить можно только внизу по горизонту или угловые горизонтальные швы.

Э42А-УОНИ12/55-4,0-УД

Е514(4)-Б10

Обозначение электрического тока и его параметров. Имеется ввиду как тип тока (переменный постоянный), так и направление полярности. Также в этом индексе указывается величина напряжения без нагрузки при работе с трансформатором переменного тока частотой 50Гц.

Имеется ввиду как тип тока (переменный постоянный), так и направление полярности. Также в этом индексе указывается величина напряжения без нагрузки при работе с трансформатором переменного тока частотой 50Гц.

В конце маркировочного обозначения прописывается наименование стандарта, описывающего тип электродов. Если применяются иные стандарты – ГОСТ прописывается после основного, через запятую.

Условия проведения проверок при стандартизации электродов для электродуговой сварки

ВАЖНО! Производитель электродов согласовывает стандарты не только с органом сертификации, но и с автором этого стандарта.

- Стержень изготавливается из специальной сварной проволоки. Сплав металла определен ГОСТ 2246;

- Обмазка должна быть равномерно распределена по стержню, иметь четко выраженные переходы. Поперечные трещины, наплывы и вздутия недопустимы. Трещины, идущие вдоль электрода, не могут превышать троекратной величины диаметра основы. Кратеры не должны находится близко друг к другу, и превышать половину глубины обмазки;

- При падении образца горизонтально на твердую поверхность, обмазка не должна раскалываться и покрываться трещинами.

Испытания проводятся: для основы толщиной более 4 мм – с высоты 50 см, для основы толщиной менее 4 мм – с высоты 100 мм;

Испытания проводятся: для основы толщиной более 4 мм – с высоты 50 см, для основы толщиной менее 4 мм – с высоты 100 мм; - При соблюдении номинальных величин электропитания и влажности, дуга должна возбуждаться без дополнительного нагрева стержня. Горение происходит равномерно, без вспышек;

- На поверхности кратера во время сварки не должен образовываться чехол или козырек, испытания проводятся во всех положениях шва, допустимых для данного типа стержня;

- Разбрызгивание должно соответствовать нормативу, по которому электрод произведен;

- Шлак, образуемый при работе дуги, должен формировать правильные и одинаковые наплывы шва. После остывания он легко удаляется.

Совет! Перед приобретением упаковки электродов для дуговой сварки, с которыми вы ранее не работали – посетите сайт предприятия изготовителя, и ознакомьтесь с особенностями производства и маркировки.

В заключении, как обычно, подробная видео информация про назначения, виды и типы электродов. Расшифровка маркировки и рекомендации по выбору электрода к определенному типу работ.

Расшифровка маркировки и рекомендации по выбору электрода к определенному типу работ.

Руководство по сварочным стержням и электродам — PrimeWeld

Практически во всех коммерческих сварочных работах, требующих сварки стальных конструкций или сварки труб, в промышленном или энергетическом секторе используемые сварочные электроды указываются в контрактных документах и имеют специальные нормы сварки. . Но что, если вы работаете над ремонтом или строительным проектом, не регулируемым нормами сварки или четкими инструкциями инженера?

Теперь вам, сварщику, предстоит выбрать подходящий сварочный электрод для выполнения поставленной задачи. Это руководство поможет вам справиться с этой обязанностью, помогая вам сузить круг выбора и выбрать сварочный электрод (обычно называемый «стержнями» в магазинах и на рабочих площадках), наиболее подходящий для вашего применения.

Начнем с двух основных типов сварочных электродов.

Типы сварочных стержней Расходуемые стержни/электродыРасходуемый электрод эффективен, когда электрод и присадочный металл одинаковы. Когда электрод соприкасается с заготовкой и становится частью расплавленной сварочной ванны, где электрод, флюс, то есть защитное покрытие, и основной металл соединяются вместе в сварном шве, вы используете «плавящийся» электрод. . Все сварочные электроды, которые используются при дуговой сварке в среде защитного газа (SMAW), считаются расходуемыми.

Неплавящиеся стержни/электроды

Неплавящиеся электроды, напротив, чаще всего ассоциируются с дуговой сваркой вольфрамовым электродом (сварка ВИГ). При сварке TIG неплавящийся электрод закрепляется в горелке TIG и используется для возбуждения и удержания дуги, но ни в коем случае не должен впитываться в расплавленную сварочную ванну. Отдельный присадочный материал добавляется в ванну расплавленного металла для завершения сварного соединения. Обычные электроды такого типа включают вольфрамовые электроды.

Обычные электроды такого типа включают вольфрамовые электроды.

Сварочные электроды классифицируются на основе номеров, напечатанных на конце каждого сварочного электрода, содержащегося в упаковке. Цифры сразу сообщат сварщику предел прочности на растяжение, положение, в котором стержень можно использовать для сварки, и отличительные характеристики каждого сварочного стержня.

Американское общество сварщиков (AWS) ввело систему классификации сварочных электродов на основе прочности, используемых положений сварки, типа покрытия флюсом и легирующих элементов, если электроды легированные.

Что означают номера сварочных электродов?

Цифровые обозначения, напечатанные на каждом сварочном электроде, доступном на рынке, помогают нам принять взвешенное решение. Для целей этой статьи мы ограничим выбор электрода процессом дуговой сварки защитным металлом (SMAW), более известным как сварка «стержнем». Критерии выбора сварочной проволоки для сварки GMAW (MIG), сварки FCAW (сварка с флюсовым сердечником) и сварки GTAW (TIG) имеют много общих фундаментальных принципов.

Критерии выбора сварочной проволоки для сварки GMAW (MIG), сварки FCAW (сварка с флюсовым сердечником) и сварки GTAW (TIG) имеют много общих фундаментальных принципов.

В соответствии с обозначением AWS первые две, а в некоторых случаях и три цифры на сварочном электроде относятся к пределу прочности на растяжение, т. е. способности сопротивляться разрыву, X 1000. Например, в обозначении 7018 число «70» означает, что хорошо выполненный сварной шов, выполненный с помощью 7018, может выдерживать растягивающее напряжение в 70 000 фунтов на квадратный дюйм (psi).

Сварной шов с использованием стержня, классифицированного как 11018, может выдерживать растягивающее напряжение в 110 000 фунтов на квадратный дюйм (psi). Широко используемый сварочный пруток 6010 рассчитан только на 60 000 фунтов на квадратный дюйм.

Третий номер Третий номер указывает положение, в котором вы можете использовать удочку. «1» означает, что удилище можно использовать во всех положениях. «2» обычно означает, что стержень можно использовать в горизонтальном положении. Номер «4» ограничен только горизонтальным положением.

«2» обычно означает, что стержень можно использовать в горизонтальном положении. Номер «4» ограничен только горизонтальным положением.

Последний номер в последовательности относится к классу стержня или любой конкретной отличительной характеристике, особенно к флюсовым покрытиям. Например, на сварочном электроде 7018 цифра «8» означает, что это низководородный электрод с основным флюсовым покрытием.

«0» в 6010, 7010 и 8010 — это класс «быстрой заморозки» с целлюлозным флюсовым покрытием (это означает, что расплавленная сварочная ванна затвердевает очень быстро), что делает его хорошо подходящим для сварки вне рабочего места. «1» в последнем числе 6011 по характеристикам очень похож на 6010, но используется в источниках питания переменного тока.

Для низколегированных сварочных электродов обозначение может также включать содержание сплава в последней цифре, как в случае с E7018-A1, что означает, что электрод содержит 0,5% молибдена и так далее.

Итак, теперь, когда у нас есть общее представление о том, что означают цифры и как читать числовые обозначения различных сварочных электродов, представленных на рынке, давайте обсудим, как выбрать лучший электрод для ваших конкретных рабочих требований, поняв характеристики и преимущества электрода. и недостатки более часто используемых сварочных электродов на рынке.

Стандартные сварочные стержни E6010E6010 — очень популярный и часто используемый стержень, и на то есть веские причины. Легко инициировать дугу, глубокое проникновение и, учитывая характеристики струйной дуги, позволяют работать на высоких скоростях. Очень хорошо сваривается во всех положениях.

Использование и применение 6010 обычно используется в строительстве трубопроводов, нефтеперерабатывающих заводов, газовых заводов и коммунальных трубопроводов вместе с его вариантами, 7010 и 8010. E6010 также очень терпим к дефектам швов и поверхностным загрязнениям. Его классификация «быстрая заморозка» (что означает очень быстрое затвердевание расплавленной сварочной ванны) позволяет опытному сварщику заполнять зазоры в соединениях с разумными допусками. Конечно, это может оказаться трудным, если не невозможным, с другими типами электродов. Однако из-за своих характеристик «быстрой заморозки» сварные швы 6010 не обладают той же пластичностью, которую вы могли бы получить от электрода 7018, поэтому это не будет хорошим выбором для чего-то, подвергающегося циклическим нагрузкам или везде, где важна пластичность.

Его классификация «быстрая заморозка» (что означает очень быстрое затвердевание расплавленной сварочной ванны) позволяет опытному сварщику заполнять зазоры в соединениях с разумными допусками. Конечно, это может оказаться трудным, если не невозможным, с другими типами электродов. Однако из-за своих характеристик «быстрой заморозки» сварные швы 6010 не обладают той же пластичностью, которую вы могли бы получить от электрода 7018, поэтому это не будет хорошим выбором для чего-то, подвергающегося циклическим нагрузкам или везде, где важна пластичность.

E6010 очень глубоко проникает в основной металл, поэтому его слишком высокая температура и быстрота могут привести к подрезке и застреванию шлаковых включений. 6010 относится к семейству целлюлозных сварочных электродов, поэтому стержень содержит определенное количество влаги. Если дать ему высохнуть из-за слишком долгого пребывания в сухом пыльном климате, стержень может «зацепиться за ноготь», когда флюс имеет тенденцию сгорать на одной стороне стержня, в результате чего дуга будет благоприятствовать одной стороне балки. над другим. Когда это происходит, обычно лучше выбросить удочку и взять другую. 6010 лучше всего использовать на трубах, особенно для корневых проходов, перил и листового металла. Из-за характеристик дуги это может привести к большему количеству брызг, увеличению времени очистки и увеличению затрат.

над другим. Когда это происходит, обычно лучше выбросить удочку и взять другую. 6010 лучше всего использовать на трубах, особенно для корневых проходов, перил и листового металла. Из-за характеристик дуги это может привести к большему количеству брызг, увеличению времени очистки и увеличению затрат.

Основное различие между 6010 и 6011 заключается в том, что 6011 работает от источника переменного тока. 6011 уже давно называют «фермерской удочкой».

Использование и применениеВ 1916 году Джеймс Линкольн сделал электродуговой сварочный аппарат коммерчески доступным и начал продавать сварочные аппараты фермерам по всему Среднему Западу. История гласит, что за 100 долларов вы получили станок, коробку с 6011 стержнями и дневной урок сварки.

E6013 6013 является старым резервом в некоторых легких операциях по обработке листового металла из-за его неглубокого проникновения, высокой скорости перемещения и того факта, что он очень устойчив к поверхностным загрязнениям.

Если нужно отремонтировать старое крыло трактора или подобное, этот стержень хорошо подойдет для этой задачи. Очень щадящий неровные сварные швы и поверхностные загрязнения, такие как краска и ржавчина, этот стержень может быстро и легко выполнить мелкий ремонт с визуально приятными сварными швами с минимальной очисткой. Этот стержень также работает на машинах с источником питания переменного тока. Эти электроды известны своей простотой использования и гладкими профилями шва, но с ограниченным проникновением и склонностью к растрескиванию.

E7018Это еще один широко используемый сварочный электрод, относящийся к категории сварочных электродов с низким содержанием водорода.

Использование и применение Десятилетия назад инженеры-строители столкнулись с проблемами растрескивания под поверхностью стальных зданий, мостов и других конструкций. После обширных исследований водород, ключевой компонент влаги, был идентифицирован как виновник, и поэтому появилась серия стержней с низким содержанием водорода (часто называемая в этой области «lo-hi»), которая долгое время была основным продуктом. в мире сварки конструкционных сталей.

в мире сварки конструкционных сталей.

E7018 не будет перемещаться так быстро, как E6010, но, учитывая его классификацию «плавящаяся сварочная ванна затвердевает медленнее, чем быстрозамерзающие стержни», сварные швы, выполненные E7018, обладают большей пластичностью и должны рассматриваться для использования в сварных швах, где пластичность в циклическом стрессовые ситуации могут вызывать беспокойство. Некоторыми примерами этого могут быть здания из конструкционной стали, мосты и даже строительное и сельскохозяйственное оборудование. E7018, при правильном использовании, может производить очень красивые сварные швы с очень плотной симметричной рябью и гладким контуром готового сварного шва с минимальным разбрызгиванием. Одним из возможных недостатков является то, что при неправильном хранении в герметичном контейнере или печи для стержней стержни 7018 могут поглощать влагу из атмосферы, что может привести к пористости сварных швов.

E7018 можно отвернуть, чтобы заполнить открытый корень или там, где есть зазор в посадке, опять же, в пределах разумных допусков. Тщательная очистка швов необходима, потому что E7018 восприимчив к пористости, часто вызванной поверхностными загрязнениями, такими как жир, краски, масла или грязь. Для E7018 обычно требуются источники питания постоянного тока, хотя версии этого стержня переменного тока можно найти у любого дистрибьютора сварочных материалов.

Тщательная очистка швов необходима, потому что E7018 восприимчив к пористости, часто вызванной поверхностными загрязнениями, такими как жир, краски, масла или грязь. Для E7018 обычно требуются источники питания постоянного тока, хотя версии этого стержня переменного тока можно найти у любого дистрибьютора сварочных материалов.

Широко известный как «струйный стержень» из-за высокой скорости наплавки, стержень E7024 является отличным выбором, когда вам нужно быстро уложить много металла.

Использование и применениеБольшие конструкционные балки, опорные плиты, колонны и большие части тяжелого оборудования могут быть сварены очень быстро и эффективно с помощью 7024.

Как мы теперь знаем, «2» в 7024 означает, стержень ограничен плоским и горизонтальным применением. Но если вы находитесь на тяжелом участке пластины с относительно равномерным соединением, то это удилище может стать отличным выбором. Он позволяет оператору выполнять сварку с высокой скоростью перемещения и очень щадящим углом перемещения и рабочим углом. Подобно E7018, шлак довольно легко отрывается с минимальным разбрызгиванием в правильно выполненном сварном шве.

Подобно E7018, шлак довольно легко отрывается с минимальным разбрызгиванием в правильно выполненном сварном шве.

Новичок и сварщик со средним уровнем навыков должен четко осознавать, что, хотя сварочный аппарат 7024 очень щадящий в плане рабочего угла и угла перемещения, все же важно сохранять концентрацию на расплавленной сварочной ванне. E7024 может оставлять небольшие пустоты в сварном шве, которые вам, возможно, придется исправить, особенно в конфигурации углового сварного шва. Для работы этого стержня требуется источник питания постоянного тока с высокой мощностью диапазона силы тока, особенно электродов большего размера.

9№ 0009 E309L

Это очень универсальный сварочный пруток, подходящий для сварки наиболее распространенных типов нержавеющей стали, представленных на рынке. (L означает низкий уровень углерода. Слишком большое количество углерода в сварном шве из нержавеющей стали может значительно снизить коррозионную стойкость, определяющую характеристику нержавеющей стали).

Благодаря своей универсальности этот стержень обычно используется при техническом обслуживании и ремонте.

Хороший выбор электрода, если конкретная марка нержавеющей стали неизвестна с абсолютной уверенностью, E309L обеспечивает очень высокую скорость наплавки и хорошую устойчивость к растрескиванию. Еще один момент, о котором стоит упомянуть, заключается в том, что если вам когда-либо приходилось сваривать углеродистую сталь с нержавеющей сталью, многие сварщики уже давно выбирают 309. Именно по этой причине многие сварщики и ремонтные мастерские держат на полке маленькую трубку 309. E309L делает красивые сварные швы, но может быть сложным для работы в нестандартных условиях.

E4043 Этот алюминиевый сварочный пруток очень универсален и может использоваться с большинством марок алюминия, с которыми вы, вероятно, столкнетесь при выполнении мелких ремонтных сварочных работ. Сварка алюминия может быть сложной и еще более жесткой в нерабочем положении. Из-за способности алюминия проводить тепло так быстро, на практике может потребоваться немного больше проб и ошибок, чем требуется для многих из упомянутых электродов из углеродистой стали, но это, безусловно, можно сделать. Поскольку алюминий — очень мягкий и пористый металл, он имеет тенденцию поглощать все, с чем соприкасается, особенно такие вещества, как жир и масла. Поэтому очистка и подготовка шва особенно важны при сварке алюминия. Соляная кислота, факел из бутона розы и проволочная щетка могут быть особенно полезными инструментами для этой цели. Алюминиевые электроды, очень похожие на E7018, могут впитывать влагу, поэтому важно хранить их в теплом и сухом месте.

Из-за способности алюминия проводить тепло так быстро, на практике может потребоваться немного больше проб и ошибок, чем требуется для многих из упомянутых электродов из углеродистой стали, но это, безусловно, можно сделать. Поскольку алюминий — очень мягкий и пористый металл, он имеет тенденцию поглощать все, с чем соприкасается, особенно такие вещества, как жир и масла. Поэтому очистка и подготовка шва особенно важны при сварке алюминия. Соляная кислота, факел из бутона розы и проволочная щетка могут быть особенно полезными инструментами для этой цели. Алюминиевые электроды, очень похожие на E7018, могут впитывать влагу, поэтому важно хранить их в теплом и сухом месте.

В Интернете доступны таблицы размеров сварочных материалов и электродов, которые начинающий сварщик может найти очень полезными при выборе правильного размера прутка, но я хотел бы подчеркнуть, что их следует использовать только в качестве руководства, а не жестких правил. Существует множество факторов, которые необходимо учитывать при выборе сварочного электрода правильного размера — толщина материала, конструкция соединения, требования к прочности, положение для сварки и т. д. — поэтому эта тема заслуживает отдельного обсуждения. При этом ни один гид никогда не заменит ваш глаз в качестве судьи правильно выполненного сварного шва. Готовый сварной шов должен иметь достаточную однородность, без трещин, несплавления с основным металлом или другими сварочными проходами, а также иметь минимальные дефекты, такие как подрезы, шлак или пористость.

д. — поэтому эта тема заслуживает отдельного обсуждения. При этом ни один гид никогда не заменит ваш глаз в качестве судьи правильно выполненного сварного шва. Готовый сварной шов должен иметь достаточную однородность, без трещин, несплавления с основным металлом или другими сварочными проходами, а также иметь минимальные дефекты, такие как подрезы, шлак или пористость.

Все это приходит со временем и практикой. Сжигайте стержни, пока они вам не надоест, затем сожгите еще несколько. Именно так хорошие сварщики достигают необходимого уровня постоянства сварки, от которого зависит качество сварки.

Как хранить сварочные электродыСварочные электроды следует хранить в теплом и сухом месте, где флюс или внешнее защитное покрытие не будет контактировать с влагой или другими загрязняющими веществами, которые могут отрицательно сказаться на способности стержень для получения качественных сварных швов без дефектов.

E7018, который особенно чувствителен к влаге, должен храниться в печи для сушки стержней в течение некоторого времени перед использованием в соответствии с рекомендациями поставщика. Хорошей практикой является проверка конца каждого стержня перед началом сварки. Если на сварочном электроде откололся флюс, существует вероятность образования пор в начале сварочного прохода.

Хорошей практикой является проверка конца каждого стержня перед началом сварки. Если на сварочном электроде откололся флюс, существует вероятность образования пор в начале сварочного прохода.

6019 или любой из стержней серии 10 никогда не следует хранить в печи для стержней. Стержни серии 10 изготовлены из целлюлозы, поэтому флюс содержит определенное количество влаги, когда они новые и только что из упаковки. Стержневая печь высушивает стержни, так что флюс может упасть и отслоиться во время сварки, что приведет к тому, что дуга будет благоприятствовать одной стороне сварного соединения. Когда вы сталкиваетесь с такой динамикой, обычно лучше выбросить удочку и купить новую.

Можно ли использовать сварочную проволоку более одного раза? Абсолютно можете. Стандартной процедуры, запрещающей это, не существует. Если стержня достаточно, чтобы сделать следующий шов или даже несколько простых прихваток, а электрод все еще в хорошем состоянии, то нет причин его тратить.

Это сильно зависит от нескольких различных факторов.

Если вы работаете в соответствии с правилами сварки, стержневая печь обычно требуется или, по крайней мере, настоятельно рекомендуется.

Если вы находитесь в холодном и влажном климате, где стержень может соприкасаться с атмосферной влагой, настоятельно рекомендуется печь для стержней.

Если вы находитесь в более сухом климате, где влажность не является хронической проблемой, и вам не требуются стержневые печи, то может быть достаточно хранить E7018 в герметичном контейнере. Однако внимательно следите за своими сварными швами.

Если вы наблюдаете проблемы с пористостью и если флюс на стержне выглядит треснувшим, возможно, пришло время избавиться от него и приобрести новые стержни.

СВАРОЧНЫЕ ЭЛЕКТРОДЫ И ТРЕБОВАНИЯ К ПРЕДВАРИТЕЛЬНОМУ НАГРЕВУ

Процедурные требования к сварочным электродам и температуре предварительного нагрева следующие: из разрешенной стали (ASTM A36 и A588), тот же оператор имеет право сваривать другую и по SAE 1010 или ASTM.

a. Под обозначением 70 следует понимать серию 70 , за исключением случаев, когда сваривается легированная сталь повышенной прочности.

б. Третья цифра указывает разрешенное положение. Если цифра равна «1», электрод можно использовать для сварки в любом положении. Если «2», можно использовать только нижнее положение руки.

в. четвертая цифра указывает на химический состав покрытия электрода. Цифра 6 указывает на низководородный калий , а 8 на порошок железа с низким содержанием водорода .

д. Предварительный нагрев основного металла означает, что поверхности свариваемых деталей в пределах 3 дюймов в поперечном направлении и перед сваркой должны иметь следующую заданную температуру или выше.

а. Предварительный нагрев:

Предварительный нагрев – необходимая практика обеспечения локального нагрева зоны сварки. Минимальный требуемый предварительный нагрев указан ниже

Для ASTM A36, до толщины 3/4 дюйма включительно – с электродами с низким содержанием водорода, требуемая температура предварительного нагрева составляет 50°F (10°C) . Для толщин более 3/4 дюйма требуемая температура предварительного нагрева составляет 70°F (21°C) .

Для ASTM 1010 требование предварительного нагрева такое же, как в пункте 1 . Для ASTM A252 температура предварительного нагрева составляет 225°F (107°C) при сварке электродами с низким содержанием водорода. Сварка при температуре окружающей среды ниже 0°F (-18°C) не допускается.

Все электроды с низким содержанием водорода должны быть закуплены в герметично закрытых контейнерах или высушены в течение не менее двух часов между 450°F и 500°F (232°C и 260°C) перед использованием.

Сразу после сушки или извлечения из герметичных контейнеров электроды должны храниться в печах при температуре не ниже 250°F (121°C) . Электроды , не использованные в течение четырех часов после извлечения из сушилки или печи для хранения, должны быть повторно высушены перед использованием.

Для обычной полевой сварки свай электроды следует приобретать в небольших упаковках, позволяющих использовать их в течение установленного срока, если не предусмотрено хранение в 250°F (121°C) изготовлен.

Предпочтительны электроды E7016 и E7018 для полевой сварки. цифра 1 разрешает сварку в всех позиций . Эти электродные покрытия имеют низкое содержание водорода , что позволяет использовать их на сталях A36 и SAE 1010 без предварительного нагрева основного металла, если только температура не ниже 50°F (10°C) . Эти электроды также необходимы для проведения предварительного квалификационного испытания .

Эти электроды также необходимы для проведения предварительного квалификационного испытания .

Ограничения и правила для предварительного нагрева , изложенные выше, распространяются на сварку всех наших стальных свай, поскольку они применяются к стали толщиной до 3/4 дюйма . Если требуется сварка более толстых листов , применяются другие специальные правила.

Для дуговой сварки порошковой проволокой разрешены электроды : E60T-1, E60T-5, E60T-6, E60T8, E70T-1, E70T-5, E70T-6 или E70T-8. При сварке стали ASTM A588 можно использовать только серию E70.

б. Оценка предварительного нагрева:

Предпочтительным методом предварительного нагрева является использование ручной горелки . Требуемый предварительный подогрев должен применяться на расстоянии 3 дюймов во всех направлениях от сварного шва. Когда температура падает ниже 32 °F , основной металл должен быть нагрет как минимум до 70 °F .