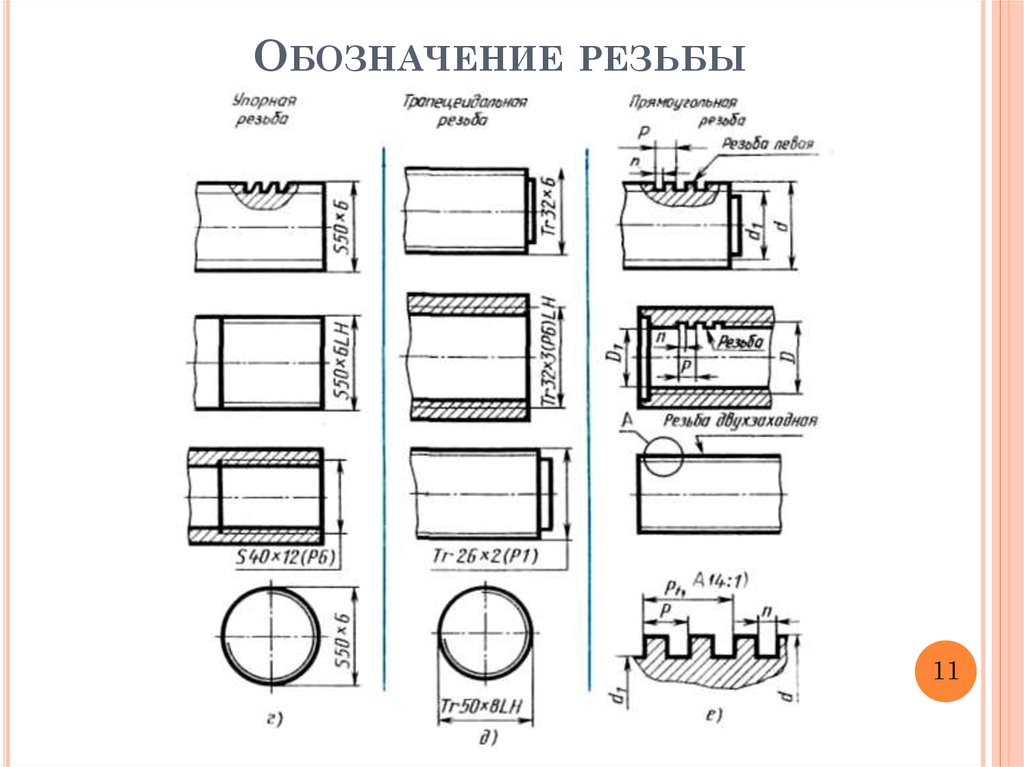

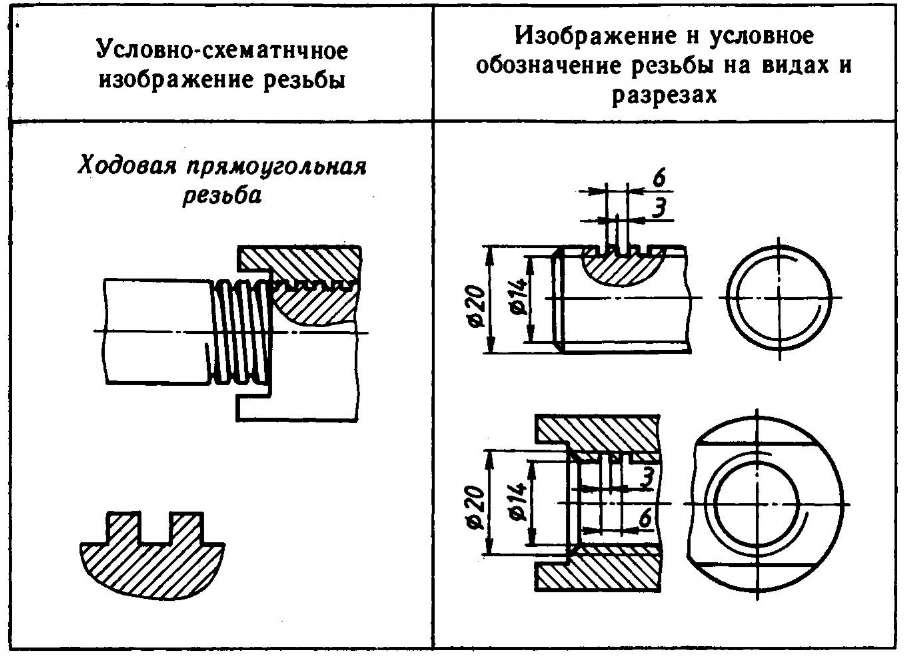

Обозначение на чертеже резьбового отверстия: Упрощенное обозначение отверстий на чертежах

alexxlab | 30.08.1985 | 0 | Разное

Обозначение глубины отверстия на чертеже

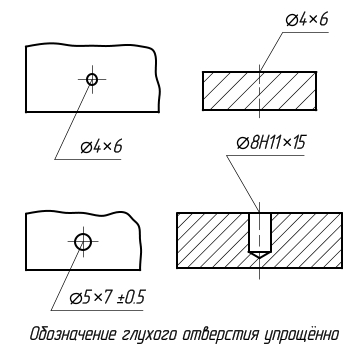

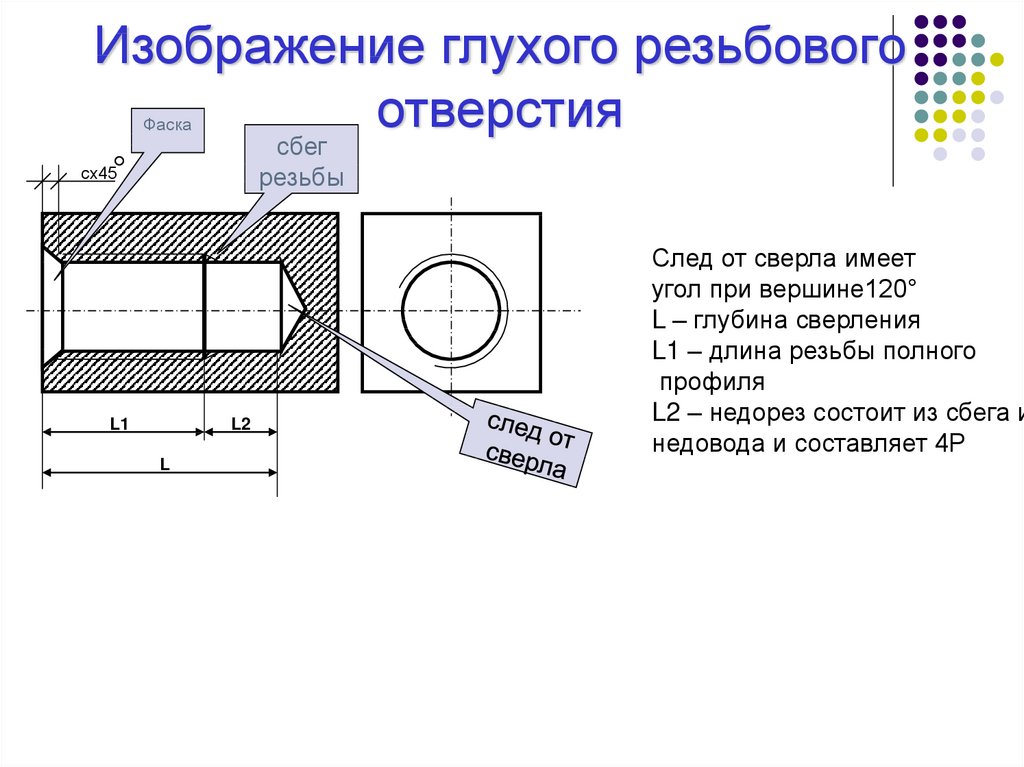

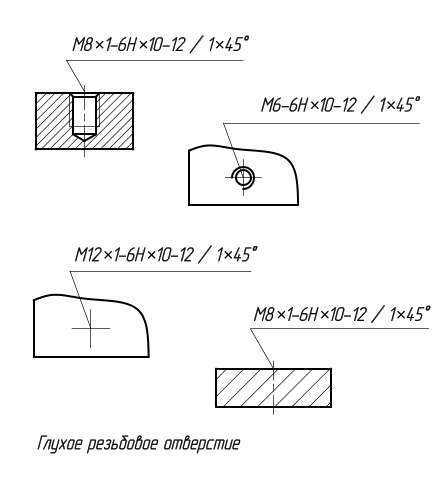

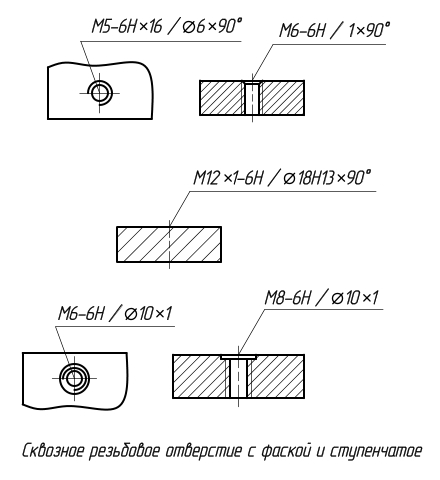

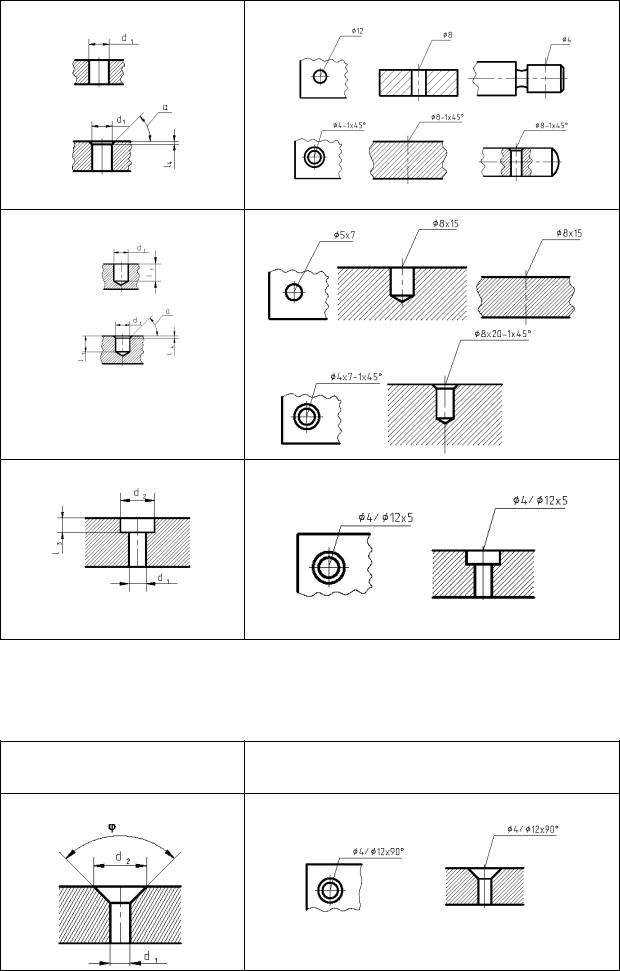

Обозначения элементов отверстий, используемые в структуре записей для различных типов отверстий:

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЕДИНАЯ СИСТЕМА КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ

ПРАВИЛА УПРОЩЕННОГО НАНЕСЕНИЯ РАЗМЕРОВ ОТВЕРСТИЙ

Unified system for design documentation.

Rules of simplified marking of hole dimensions

Дата введения 1982-01-01

1. РАЗРАБОТАН И ВНЕСЕН Государственным комитетом СССР по стандартам

В.Ф.Курочкин, Ю.И.Степанов, Б.Я.Кабаков, Н.Н.Баранова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30.10.81 N 4771

3. Стандарт полностью соответствует СТ СЭВ 1977-79

4. ВВЕДЕН ВПЕРВЫЕ*

* Текст в соответствии с оригиналом. Примечание “КОДЕКС”.

5. ПЕРЕИЗДАНИЕ (август 1995 г.) с Изменением N 1, утвержденным в сентябре 1987 г. (ИУС 12-87).

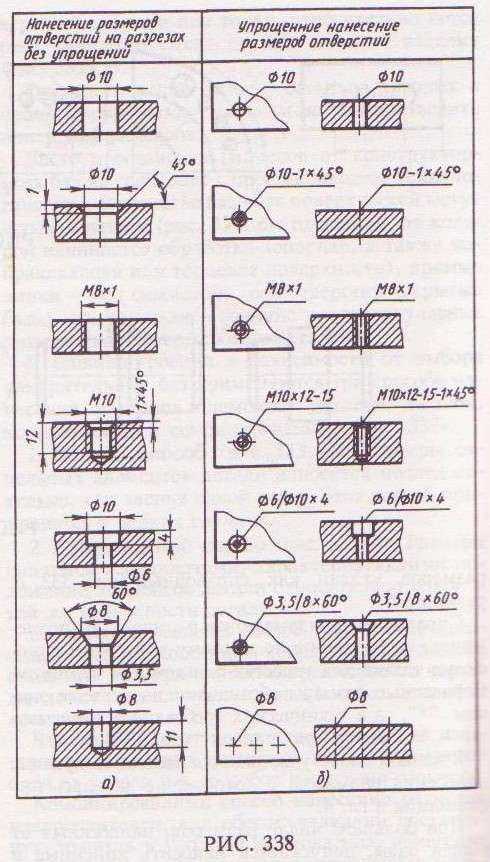

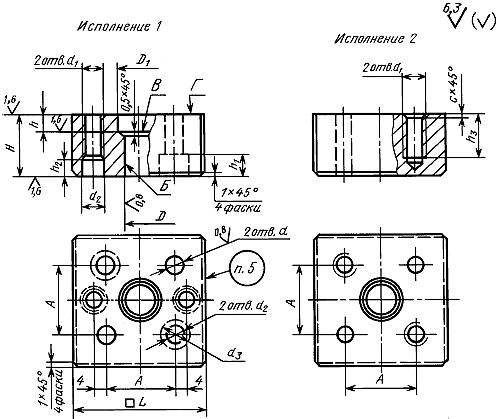

1. Настоящий стандарт устанавливает правила упрощенного нанесения отверстий размеров на чертежах всех отраслей промышленности и строительства.

2. Размеры отверстий на чертежах допускается наносить упрощенно в следующих случаях:

диаметр отверстия на изображении – 2 мм и менее;

отсутствует изображение отверстий в разрезе (сечении) вдоль оси;

нанесение размеров отверстий по общим правилам усложняет чтение чертежа.

3. Размеры отверстий следует указывать на полке линии-выноски, проведенной от оси отверстия (см. чертеж).

4. Примеры упрощенного нанесения размеров отверстий приведены в таблице.

Пример упрощенного нанесения размеров отверстия

Обозначения элементов отверстий, используемые в структуре записей для различных типов отверстий:

d- диаметр основного отверстия;

d- диаметр зенковки;

l- длина цилиндрической части основного отверстия;

l- длина резьбы в глухом отверстии;

l- глубина зенковки;

l- глубина фаски;

z – обозначение резьбы по стандарту;

Центральный угол зенковки;

(Измененная редакция, Изм. N 1).

N 1).

Текст документа сверен по:

“Единая система конструкторской документации.

Общие правила выполнения чертежей”: Сб. ГОСТов –

М.: ИПК Издательство стандартов, 1995

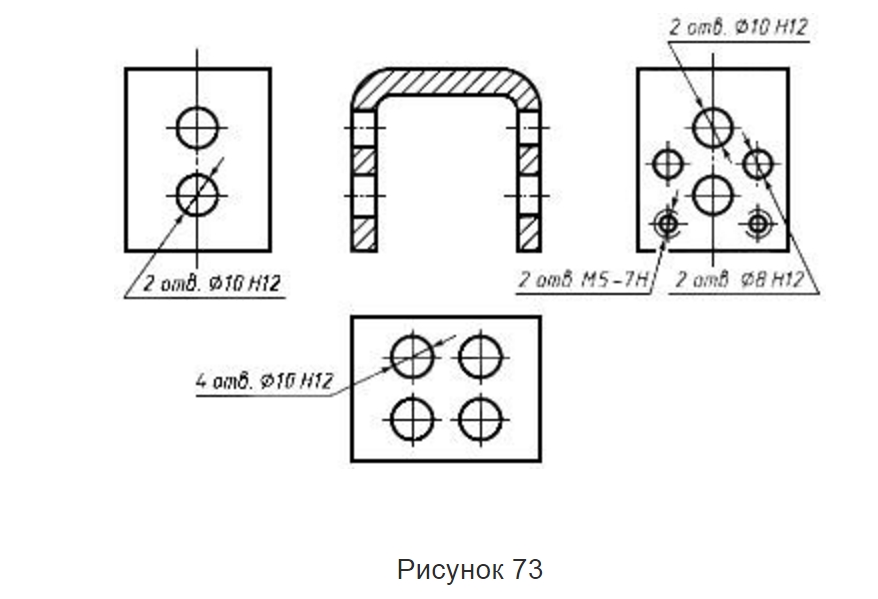

Размеры зенковок проставляют так, как показано на рис. 63, 64.

Если отверстия в детали расположены на осях ее симметрии, то угловые размеры проставлять не следует. Прочие же отверстия следует координировать угловым размером. При этом для отверстий, располагаемых по окружности на равных расстояниях, задается диаметр центровой окружности и задается надпись о количестве отверстий (рис. 65, 66).

На чертежах литых деталей, требующих механической обработки, указывают размеры так, чтобы только один размер оказался проставленным между необработанной поверхностью – литейной базой и обработанной – основной размерной базой (рис. 67). На рис. 67 и 68 для сравнения приводятся примеры простановки размеров на чертеже литой детали и аналогичной детали, изготовляемой путем механической обработки.

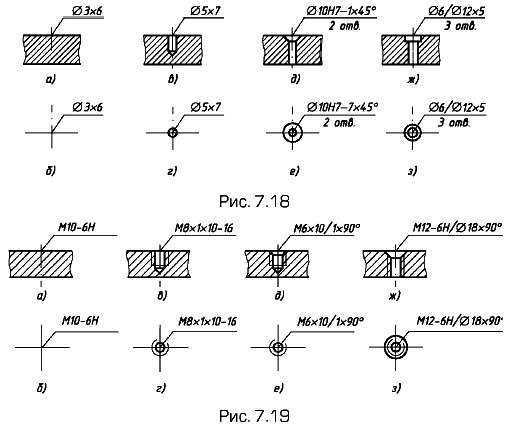

Размеры отверстий на чертежах допускается наносить упрощенно (по ГОСТ 2.318-81) (табл. 2.4) в следующих случаях:

▪ диаметр отверстий на изображении – 2 мм и менее;

▪ отсутствует изображение отверстий в разрезе (сечении) вдоль оси;

▪ нанесение отверстий по общим правилам усложняет чтение чертежа.

Упрощенное нанесение размеров на различные типы отверстий.

Продолжение табл. 7

Пример упрощенного нанесения размеров отверстий

Z x p x l2 – l1 – l4 x

Размеры отверстий следует указывать на полке линии-выноски, проведенной от оси отверстия (рис. 69).

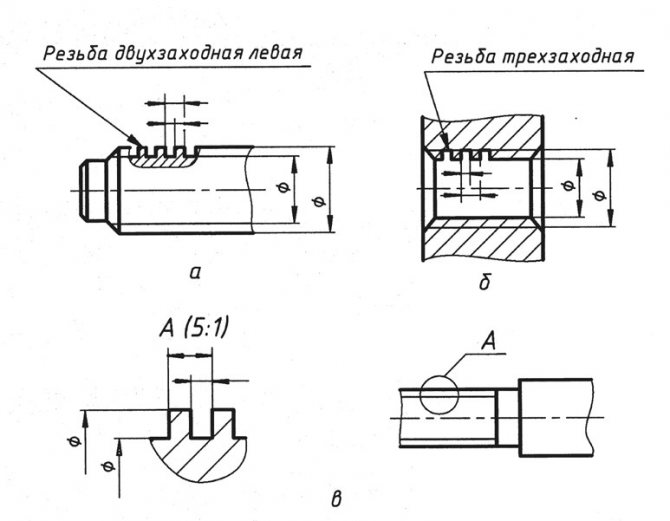

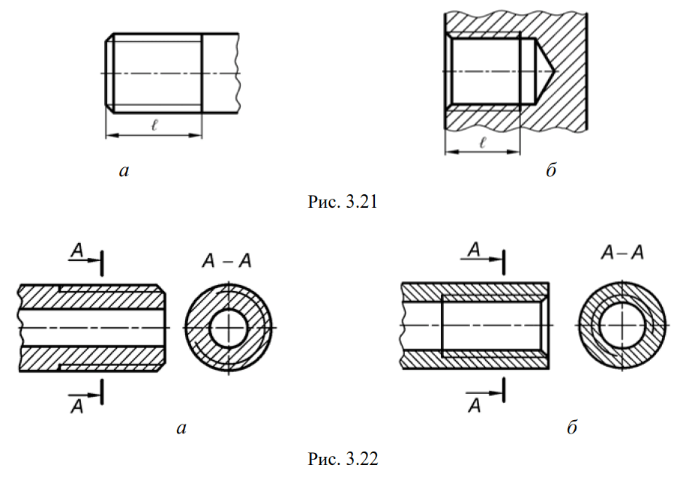

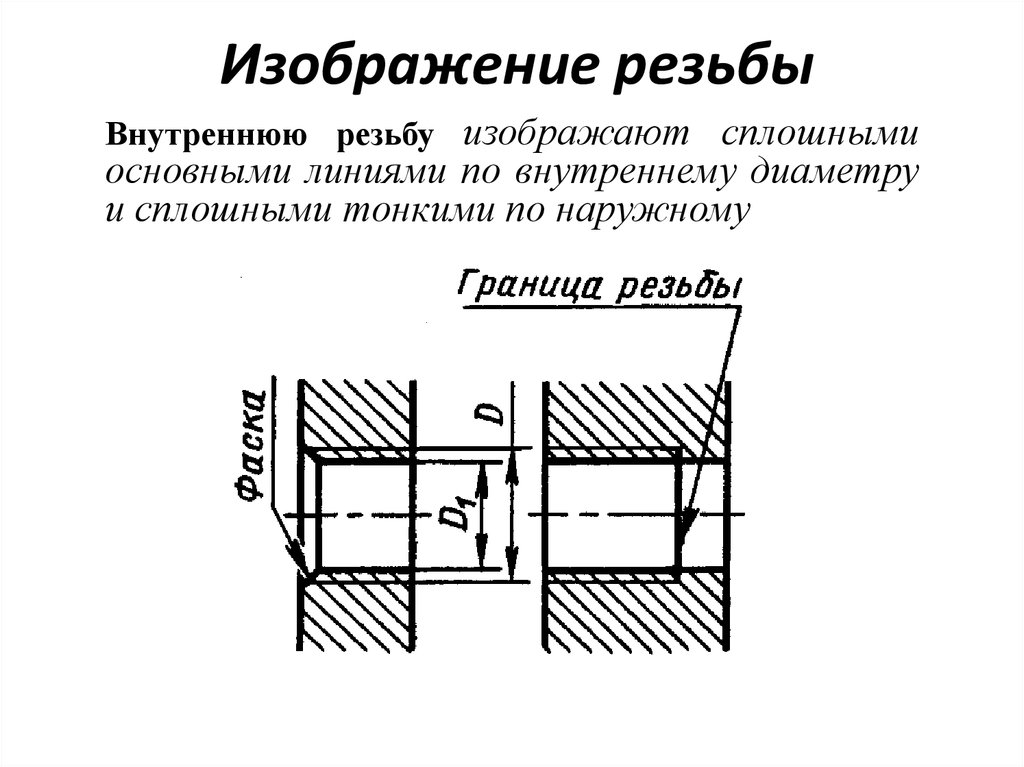

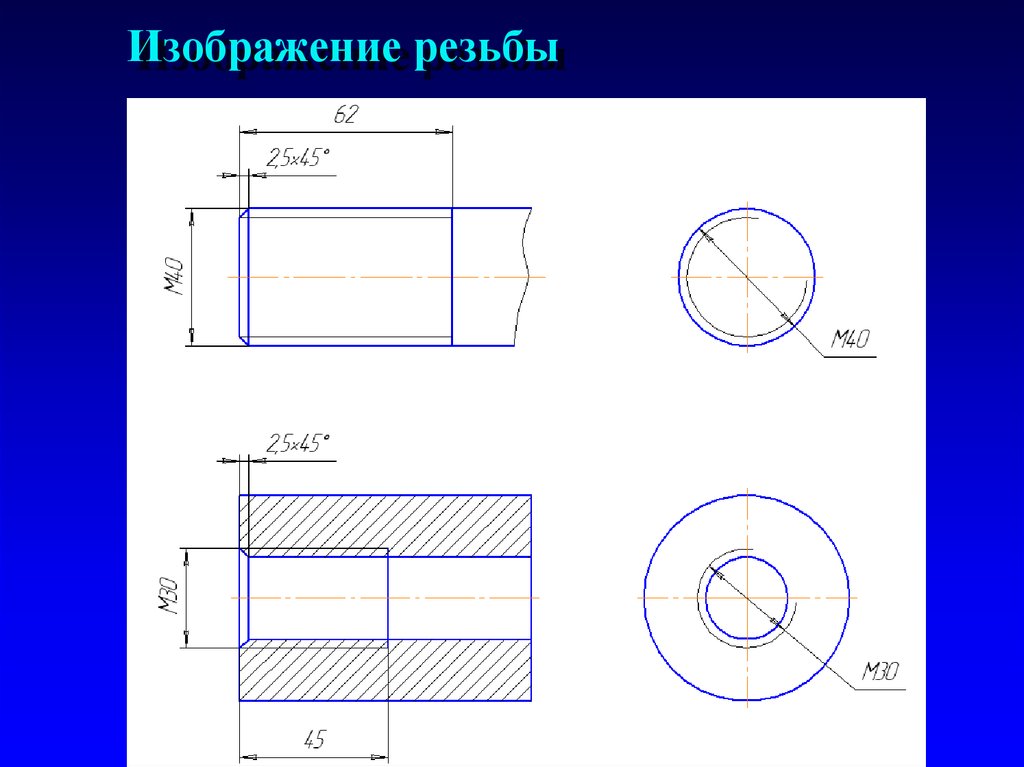

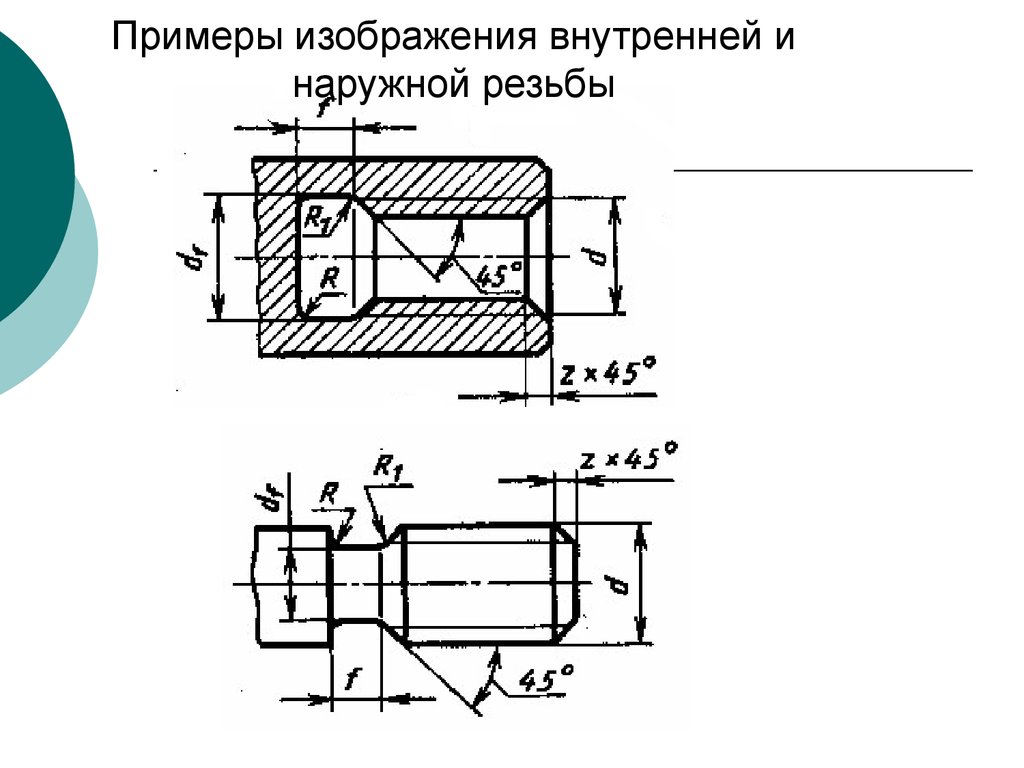

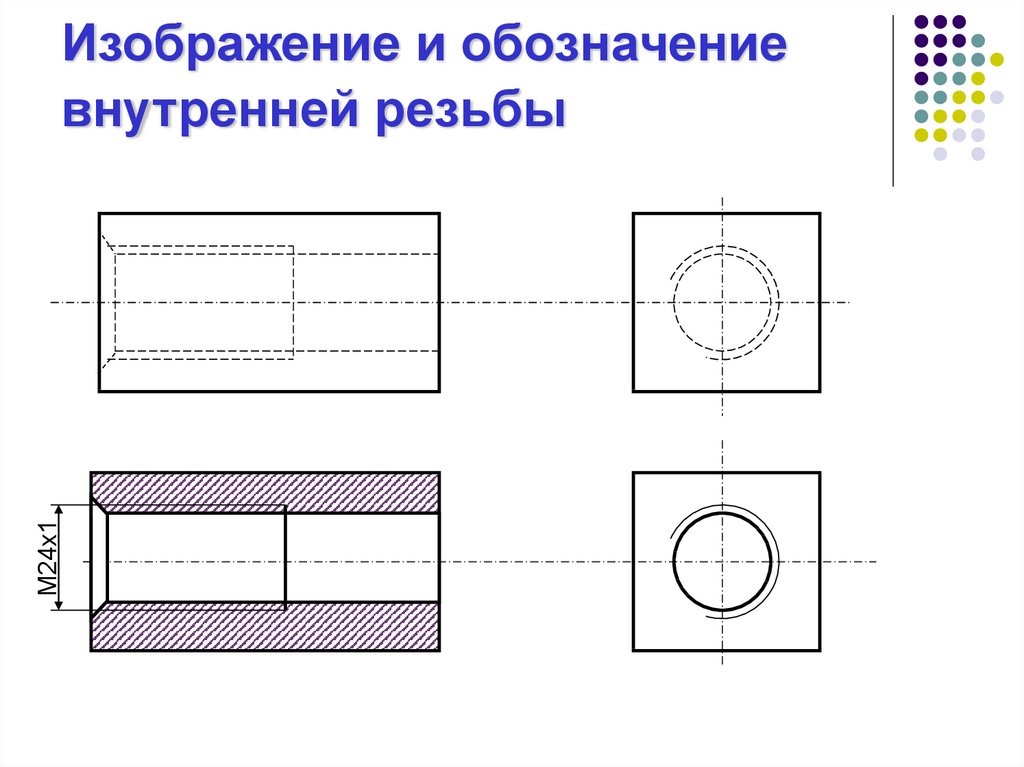

2.3.2. Изображение, обозначение и нанесение размеров некоторых элементов деталей

Наиболее распространены следующие элементы: фаски, галтели, проточки (канавки), пазы и т.д.

Фаски – конические или плоские узкие срезы (притупления) острых кромок деталей – применяют для облегчения процесса сборки, предохранения рук от порезов острыми кромками (требования техники

безопасности), придания изделиям более красивого вида (требования технической эстетики) и в других случаях.

Размеры фасок и правила их указания на чертежах стандартизированы. Согласно ГОСТ 2.307-68*, размеры фасок под углом 45о наносят так, как показано на рис. 70.

Рис. 70 Размеры фасок под другими углами (обычно 15, 30 и 60о ) указывают по

общим правилам: проставляют линейные и угловые размеры (рис. 71, а ) или два линейных размера (рис. 71,б ).

Размер высоты фаски с выбирают согласно ГОСТ 10948-64 (табл. 8). Таблица 8

Нормальные размеры фасок (ГОСТ 10948-64)

П р и м е ч а н и е. Для неподвижных посадок следует принимать фаски: на конце вала 30о , в отверстии втулки 45о .

Галтели – скругления внешних и внутренних углов на деталях машин – широко применяют для облегчения изготовления деталей литьем, штамповкой, ковкой, повышения прочностных свойств валов, осей и других деталей в местах перехода от одного диаметра к другому. На рис. 74 буквой А отмечено место концентрации напряжений, могущей вызвать трещину или излом детали. Применение галтели устраняет эту опасность.

Рис. 74 Размеры галтелей берут из того же ряда чисел, что и для величины с

Радиусы скруглений, размеры которых в масштабе чертежа 1 мм и меньше, не изображают и размеры их наносят, как показано на рис. 74.

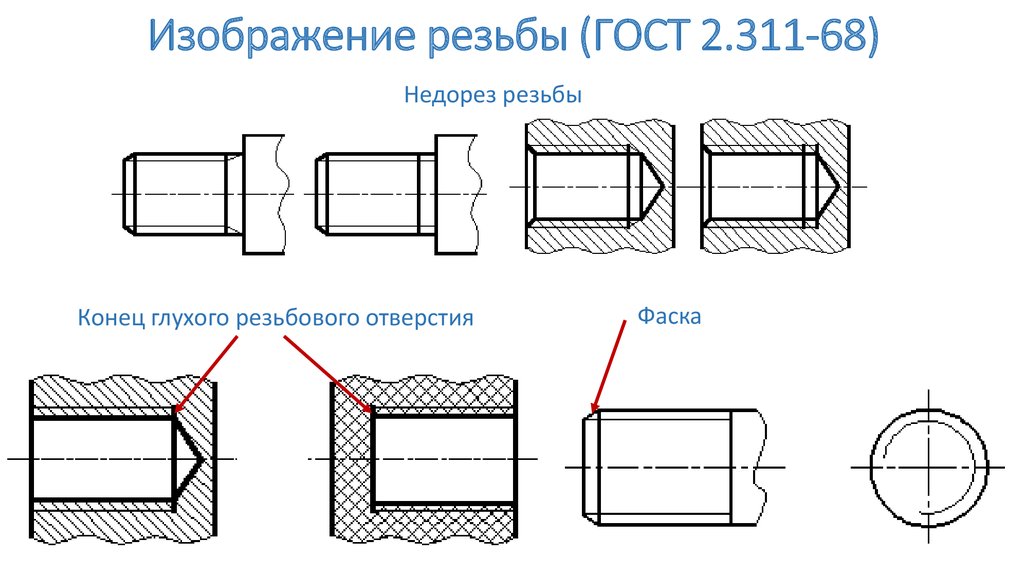

Для получения резьбы полного профиля на всей длине стержня или отверстия делают проточку в конце резьбы для выхода инструмента. Проточки бывают двух исполнений. На чертеже детали проточку изображают упрощенно, а чертеж дополняют выносным элементом в увеличенном масштабе (рис. 49, 51). Форму и размеры проточек, размеры сбега и недореза устанавливает ГОСТ 10549-80 в зависимости от шага резьбы p.

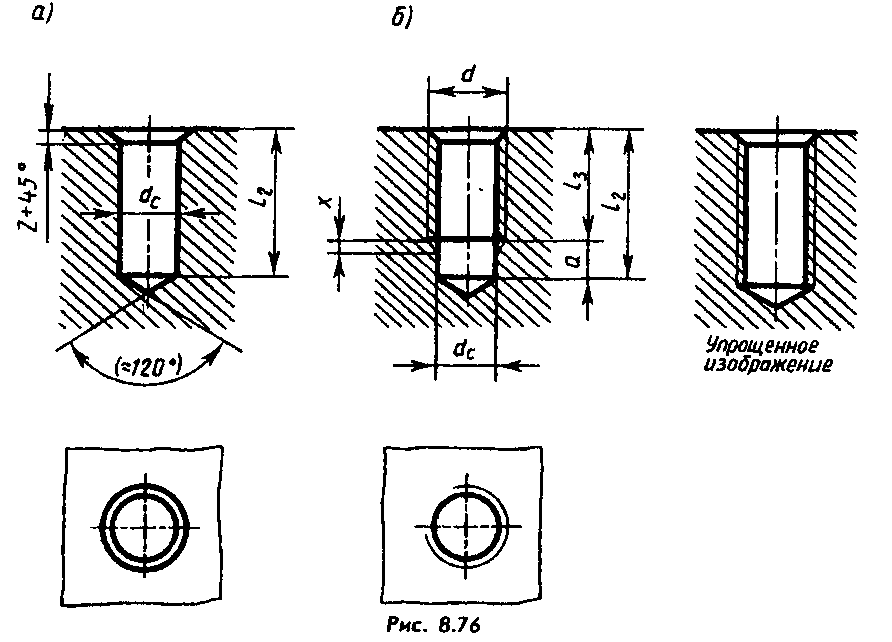

На рис. 75 приведен пример проточки для наружной метрической резьбы , а на рис. 76 – для внутренней метрической резьбы.

Рис. 76 Размеры проточки выбирают из таблиц ГОСТ 10549-80 (см. прил. 5), их

Ниже приведены размеры проточек для наружной метрической резьбы:

Кромки шлифовального круга всегда немного скруглены, поэтому в том месте детали, где нежелательно наличие отступа от кромок, делают канавку для выхода шлифовального круга.

Такую канавку на чертеже детали изображают упрощенно, а чертеж дополняют выносным элементом (рис. 77, 78).

Размеры канавок в зависимости от диаметра поверхности устанавливает ГОСТ 8820-69 (приложение 4).

Размеры канавок для выхода шлифовального круга можно рассчитать по

формулам (все размеры в мм):

а) при d = 10÷50 мм

б) при d = 50 100 мм

2.3.3. Шероховатость поверхностей детали

В зависимости от способа изготовления детали (рис. 79), ее поверхности могут иметь различную шероховатость (табл. 9, 10).

Рис. 79 Шероховатость поверхности – это совокупность микронеровностей

обработанной поверхности, рассматриваемых на участке стандартизированной длины (L).Эту длину называют базовой, она выбирается в зависимости от характера измеряемой поверхности. Чем больше высота микронеровностей, тем большей берется базовая длина.

Для определения шероховатости поверхности ГОСТ 2789-73 предусматривает шесть параметров.

Высотные: Ra – среднее арифметическое отклонение профиля; Rz – высота неровностей профиля по десяти точкам; Rmax – наибольшая высота профиля.

Шаговые: S – средний шаг местных выступов профиля; Sm – средний шаг неровностей; Ttp – относительная опорная длина, где p – значение уровня сечения профиля.

Наиболее распространенными в технической документации являются параметры Ra (среднее арифметическое отклонение профиля) и Rz (высота неровностей профиля по десяти точкам).

Зная форму профиля поверхности, определяемую профилографом на ее базовой длине L, можно построить диаграмму шероховатости (рис. 80),

Размеры зенковок проставляют так, как показано на рис. 63, 64.

Если отверстия в детали расположены на осях ее симметрии, то угловые размеры проставлять не следует. Прочие же отверстия следует координировать угловым размером. При этом для отверстий, располагаемых по окружности на равных расстояниях, задается диаметр центровой окружности и задается надпись о количестве отверстий (рис.

На чертежах литых деталей, требующих механической обработки, указывают размеры так, чтобы только один размер оказался проставленным между необработанной поверхностью – литейной базой и обработанной – основной размерной базой (рис. 67). На рис. 67 и 68 для сравнения приводятся примеры простановки размеров на чертеже литой детали и аналогичной детали, изготовляемой путем механической обработки.

Размеры отверстий на чертежах допускается наносить упрощенно (по ГОСТ 2.318-81) (табл. 2.4) в следующих случаях:

▪ диаметр отверстий на изображении – 2 мм и менее;

▪ отсутствует изображение отверстий в разрезе (сечении) вдоль оси;

▪ нанесение отверстий по общим правилам усложняет чтение чертежа.

Упрощенное нанесение размеров на различные типы отверстий.

Продолжение табл. 7

Пример упрощенного нанесения размеров отверстий

Z x p x l2 – l1 – l4 x

Размеры отверстий следует указывать на полке линии-выноски, проведенной от оси отверстия (рис. 69).

69).

2.3.2. Изображение, обозначение и нанесение размеров некоторых элементов деталей

Наиболее распространены следующие элементы: фаски, галтели, проточки (канавки), пазы и т.д.

Фаски – конические или плоские узкие срезы (притупления) острых кромок деталей – применяют для облегчения процесса сборки, предохранения рук от порезов острыми кромками (требования техники

безопасности), придания изделиям более красивого вида (требования технической эстетики) и в других случаях.

Размеры фасок и правила их указания на чертежах стандартизированы. Согласно ГОСТ 2.307-68*, размеры фасок под углом 45о наносят так, как показано на рис. 70.

Рис. 70 Размеры фасок под другими углами (обычно 15, 30 и 60о ) указывают по

общим правилам: проставляют линейные и угловые размеры (рис. 71, а ) или два линейных размера (рис. 71,б ).

Размер высоты фаски с выбирают согласно ГОСТ 10948-64 (табл. 8). Таблица 8

Нормальные размеры фасок (ГОСТ 10948-64)

П р и м е ч а н и е. Для неподвижных посадок следует принимать фаски: на конце вала 30о , в отверстии втулки 45о .

Для неподвижных посадок следует принимать фаски: на конце вала 30о , в отверстии втулки 45о .

Галтели – скругления внешних и внутренних углов на деталях машин – широко применяют для облегчения изготовления деталей литьем, штамповкой, ковкой, повышения прочностных свойств валов, осей и других деталей в местах перехода от одного диаметра к другому. На рис. 74 буквой А отмечено место концентрации напряжений, могущей вызвать трещину или излом детали. Применение галтели устраняет эту опасность.

Рис. 74 Размеры галтелей берут из того же ряда чисел, что и для величины с

Радиусы скруглений, размеры которых в масштабе чертежа 1 мм и меньше, не изображают и размеры их наносят, как показано на рис. 74.

Для получения резьбы полного профиля на всей длине стержня или отверстия делают проточку в конце резьбы для выхода инструмента. Проточки бывают двух исполнений. На чертеже детали проточку изображают упрощенно, а чертеж дополняют выносным элементом в увеличенном масштабе (рис. 49, 51). Форму и размеры проточек, размеры сбега и недореза устанавливает ГОСТ 10549-80 в зависимости от шага резьбы p.

49, 51). Форму и размеры проточек, размеры сбега и недореза устанавливает ГОСТ 10549-80 в зависимости от шага резьбы p.

На рис. 75 приведен пример проточки для наружной метрической резьбы , а на рис. 76 – для внутренней метрической резьбы.

Рис. 76 Размеры проточки выбирают из таблиц ГОСТ 10549-80 (см. прил. 5), их

Ниже приведены размеры проточек для наружной метрической резьбы:

Кромки шлифовального круга всегда немного скруглены, поэтому в том месте детали, где нежелательно наличие отступа от кромок, делают канавку для выхода шлифовального круга.

Такую канавку на чертеже детали изображают упрощенно, а чертеж дополняют выносным элементом (рис. 77, 78).

Размеры канавок в зависимости от диаметра поверхности устанавливает ГОСТ 8820-69 (приложение 4).

Размеры канавок для выхода шлифовального круга можно рассчитать по

Отверстие – это открытый или сквозной проём в каком-либо твёрдом объекте.

7.3. Упрощенное нанесение размеров отверстий

Глава 7. | 95 |

|

|

ГОСТ 2.318-81 устанавливает правила упрощенного нанесения размеров отверстий на чертежах. Размеры отверстий на чертежах допускается наносить упрощенно, если:

диаметр отверстия на изображении 2 мм и менее;

отсутствует изображение отверстия в разрезе (сечении) вдоль оси;

нанесение размеров отверстий по общим правилам усложняет чтение чертежа.

Размеры отверстий указывают на полке линии-выноски, проведенной от оси отверстия (рис. 7.24) с помощью условной записи, структура которой для некоторых типов отверстий приведена в табл. 7.1. В этой записи используются следующие обозначения элементов различных типов отверстий:

dI — диаметр отверстия;

l1 — длина цилиндрической части отверстия;

l2 — длина резьбового участка в глухом отверстии;

l4 — глубина фаски;

z — обозначение резьбы по стандарту;

α — угол фаски.

| Рис. 7.24 |

|

|

| Таблица 7.1 |

|

|

|

Тип | Изображение | Пример |

отверстия | и упрощенная запись размеров |

|

|

|

|

Гладкое |

|

|

глухое |

|

|

d I × l I

Гладкое

глухое с фаской

d I × l I / l 4× α

96 |

| Часть II. Основы инженерной графики | ||

|

|

|

|

|

|

|

| Таблица 7. | |

|

|

|

|

|

| Тип | Изображение | Пример | |

| отверстия | и упрощенная запись размеров |

|

|

|

|

|

|

|

| Резьбовое |

|

|

|

| глухое |

|

|

|

| с фаской |

|

|

|

z × l 2 – l I / l 4× α

7.4. Нормальные линейные и угловые размеры

При назначении линейных и угловых размеров необходим (желателен) выбор стандартизованных величин, что позволяет унифицировать режущий и измерительный инструмент.

Стандарт общего применения ГОСТ 6636-69 «Нормальные числа в машиностроении» определяет четыре ряда предпочтительных чисел: Ra5, Ra10, Ra20, Ra40. Число в обозначении ряда указывает на количество различных чисел в каждом десятичном интервале данного ряда. Ряд с более мелкой градацией включает размеры предыдущих рядов. При выборе размеров рядам с более крупной градацией и входящим в них размерам должно отдаваться предпочтение.

Для размеров в интервале 1,0–9,5 установлены ряды чисел, приведенные в табл. 7.2.

Таблица 7.2

Ряд Ra5 | 1,0 | 1,6 | 2,5 | 4,0 | 6,3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ra10 | 1,2 | 2,0 | 3,2 | 5,0 | 8,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ra20 | 1,1 | 1,4 | 1,8 | 2,2 | 2,8 | 3,6 | 4,5 | 5,6 | 7,1 | 9,0 |

|

|

|

|

|

|

|

|

|

|

|

Ra40 | 1,05 | 1,15 | 1,3 | 1,5 | 1,7 | 1,9 | 2,1 | 2,4 | 2,6 | 3,0 |

|

|

|

|

|

|

|

|

|

|

|

| 3,4 | 3,8 | 4,2 | 4,8 | 5,3 | 6,0 | 6,7 | 7,5 | 8,5 | 9,5 |

|

|

|

|

|

|

|

|

|

|

|

Числа свыше 10 получаются умножением на 10; 100; 1000 и т. д., а числа меньше 1,0 — умножением на 0,1; 0,01; 0,001 и т. д.

д., а числа меньше 1,0 — умножением на 0,1; 0,01; 0,001 и т. д.

Аналогично ГОСТ 8908-81 устанавливает три ряда рекомендуемых (нормальных) углов и уклонов.

Глава 7. Нанесение размеров на чертежах | 97 |

|

|

7.5. Тест

Создание гладких и резьбовых отверстий

Уроки InventorВ Inventor можно создавать отверстия в детали, возможно с резьбой, отвечающие различным конструктивным требованиям:

- гладкие,

- с цековкой

- зенкованные

- с местом под уплотнение

- высверленные с нестандартной резьбой

- с разными типами дна.

Можно создать:

- простое,

- резьбовое,

- конусное резьбовое,

- проходное отверстие,

- по отдельности или в массиве с помощью команды Круговой массив или Прямоугольный массив.

Построение массивов отверстий при работе со сборками невозможно,

Построение массивов отверстий при работе со сборками невозможно, - редактировать каждое отверстие по отдельности или весь массив

- добавить типы резьбы из таблицы данных резьбы.

Способы размещения отверстий:

- по эскизу. Выбирается эскиз с центрами отверстий, созданными с помощью команды Точка/Центр. Для построения отверстия задается точка центра, нанесенная на эскизе. В качестве центра может использоваться конечная или центральная точка имеющейся геометрии. Автоматически выделяются заранее нанесенные центры, Все отверстия, созданные за одну операцию, имеют одинаковые параметры (диаметр, ограничение и тип).

- относительно ребер. Отверстия на грани создаются относительно двух прямых ребер. Вначале выбирается грань для размещения отверстия, затем последовательно выбираются первое и второе ребро для задания центра отверстия

- концентрично.

На грани создается отверстие, концентричное выбранному круговому ребру или грани. Первоначально указывается грань или рабочая плоскость для размещения отверстия, затем выбирается объект, круговое ребро или грань, центр окружности которой будет концентричен с центром отверстия

На грани создается отверстие, концентричное выбранному круговому ребру или грани. Первоначально указывается грань или рабочая плоскость для размещения отверстия, затем выбирается объект, круговое ребро или грань, центр окружности которой будет концентричен с центром отверстия - в точке. Создается отверстие, чей центр совпадает с рабочей точкой и располагается относительно оси, ребра или рабочей плоскости. Вначале выбирается рабочая точка для указания центра отверстия, затем задается направление оси отверстия. Рекомендуется для выбора направления использовать имеющуюся плоскую грань или рабочую плоскость, перпендикулярную оси отверстия, или ребро или ось, параллельные оси отверстия

Особенности создания отверстий:

- в зависимости от выбранного типа отверстия размеры задаются в области предварительного просмотра диалогового окна

- создаются как в деталях, так и в сборках.

- могут проходить насквозь через деталь или завершаться в определенной плоскости или на определенной глубине.

- в одном конструктивном элементе могут объединяться несколько отверстий с одинаковыми параметрами (диаметром и методом ограничения).

- различные отверстия могут создаваться из одного общедоступного эскиза с набором центральных точек. При этом для построения могут быть выбраны имеющиеся центральные точки, нанесенные в эскизах для отверстий, а также конечные и центральные точки имеющейся геометрии. Размеры, тип отверстия, ограничитель и другие параметры можно изменить сразу для всех отверстий.

- за один вызов команды в среде работы с деталями может быть создано несколько отверстий,

- при создании резьбового отверстия с помощью команды Отверстие значения длины резьбы и длины отверстия по умолчанию определяются в соответствии со стандартами.

При выборе других значений размера резьбы или длины отверстия эти значения отображаются в диалоговом окне Отверстие, а также в столбцах файла thread.xls, содержащих значения длины резьбы и допусков радиального или торцевого биения.

В среде работы с деталями несколько отверстий могут быть созданы за один вызов команды. При этом для построения могут быть выбраны имеющиеся центральные точки, нанесенные в эскизах для отверстий, а также конечные и центральные точки имеющейся геометрии. Такой подход дает следующие возможности:

- изменение размеров, типа, метода ограничения и других параметров сразу для всех отверстий.

- быстрое обновление отверстий в графической области.

- сокращение размера файла модели.

Построение нескольких отверстий можно выполнить и другим способом: сначала создается одно отверстие, а затем оно размножается массивом. В дальнейшем можно редактировать каждое отверстие отдельно или весь массив.

Множество отверстий может быть создано как один элемент (массив), используя любой вычерченный центр отверстия или выбором конечных или средних точек элементов. Отверстия создаются индивидуально, а затем с помощью инструментов Круговой массив или Прямоугольный массив можно создать круговой или прямоугольный массив отверстий соответственно. Пользователь создает одиночное отверстие и преобразует его в набор отверстий, задавая количество и расположение отверстий в массиве. Для отверстий в массиве, так же как и для параметров одиночного отверстия, пользователь может редактировать как свойства отверстий, так и свойства набора. Все отверстия, созданные за одну операцию, имеют одни и те же свойства (диаметр, метод экструзии и тип), поэтому создание массива отверстий позволяет:

Пользователь создает одиночное отверстие и преобразует его в набор отверстий, задавая количество и расположение отверстий в массиве. Для отверстий в массиве, так же как и для параметров одиночного отверстия, пользователь может редактировать как свойства отверстий, так и свойства набора. Все отверстия, созданные за одну операцию, имеют одни и те же свойства (диаметр, метод экструзии и тип), поэтому создание массива отверстий позволяет:

- изменить размеры, тип, способ удаления материала или другие характеристики всех отверстий сразу

- быстро обновлять отверстия в графическом окне

- уменьшить размеры файла детали

Если в массиве нужно иметь отверстия разного диаметра или типа, то нужно использовать разные эскизы для создания нескольких типов отверстий. Пользователь может разместить центры нескольких отверстий на одном чертеже и затем выбрать необходимые центральные точки для массива отверстий. Для завершения выбора центров во время просмотра, перед созданием отверстий, необходимо нажать и удерживать клавишу CTRL во время выбора центров отверстий для экструзии. Пользователь может также использовать конечные точки или центральные точки созданных элементов как центры отверстий. Для создания массива отверстий с другими свойствами, необходимо выбрать другой набор центров.

Пользователь может также использовать конечные точки или центральные точки созданных элементов как центры отверстий. Для создания массива отверстий с другими свойствами, необходимо выбрать другой набор центров.

Параметры самих отверстий и координаты их расположения являются параметрическими величинами, только если эти параметры были заданы в параметрической связи с параметрами других элементов. Отверстие, расположенное таким способом, может изменять свое положение при изменении параметров. Местоположение отверстия является параметрическим, если оно задано относительно другой геометрии. В этом случае отверстие всякий раз обновляется при ее изменении. Если же местоположение отверстия независимо, то при изменении элемента-предка отверстие не обновляется. Т.к. отверстия, размещенные относительно ребер, концентрично и в точке, требуют точного указания расположения, то они всегда будут параметрическими.

Список параметрических и непараметрических элементов отверстий:

- непараметрические элементы:

- эскиз, содержащий хотя бы один отрезок

- скрытый эскиз

- тип отверстия (просверленное, расточенное или зенкованное)

- способ удаления материала (дистанция, насквозь, до.

..)

..) - характеристики резьбы (глубина, диаметр сверления, стандартный диаметр или вид)

- параметрические элементы просверленного отверстия:

- диаметр отверстия под нарезание резьбы

- внутренний диаметр резьбы

- глубина сверления

- угол заточки сверла

- параметрические элементы зенкованного отверстия:

- диаметр отверстия под нарезание резьбы

- внутренний диаметр резьбы

- диаметр зенкера

- угол зенкера

- глубина сверления

- угол заточки сверла

- параметрические элементы расточенного отверстия:

- диаметр отверстия под нарезание резьбы

- внутренний диаметр резьбы

- диаметр расточки

- глубина расточки

- глубина сверления

- угол заточки сверла

В файле сборки можно использовать генератор компонентов болтового соединения для создания отверстий.

В диалоговом окне содержатся опции создания параметрического отверстия: обычного, цекованного, с местом под уплотнение или зенкованного.

- Размещение – раскрывающийся список, содержащий способы размещения элементов:

- По эскизу – параметр выбирается автоматически, если эскиз является видимым. Требуется точка центра, нанесенная на эскизе. В качестве центра может использоваться конечная или центральная точка имеющейся геометрии.

Можно выбрать область с помощью перетаскивания левой кнопки мыши; точки эскиза в пределах этой области могут служить в качестве центров отверстий.

Можно использовать один эскиз для размещения различных отверстий. Для этого следует определить на эскизе положение для нескольких отверстий. Затем предоставьте общий доступ к эскизу для нескольких элементов отверстий. Однако сделать эскиз общедоступным невозможно при создании отверстий в сборках.

- Центр — задания центра отверстия с автоматической привязкой к конечной точке отрезка или к центру имеющейся геометрии (дуга, окружность).

- Тела – для мультидеталей выбираются задействованные твердые тела. Недоступно для деталей, состоящих из одного тела.

- Линейные размеры – отверстия на грани создаются относительно двух прямых ребер:

- Грань – в графическом окне указывается грань (плоскость) для размещения отверстия.

- Ребро 1 – в графическом окне указывается первое прямое ребро задания центра отверстия

- Ребро 2 – в графическом окне указывается второе прямое ребро задания центра отверстия

- Концентрично – создание на плоскости отверстия, концентричного выбранному дуговому ребру или цилиндрической грани.

- Плоскость — выбор плоской грани или рабочей плоскости для размещения отверстия.

- Концентрический объект — выбор объекта, концентричного к центру отверстия. Выбирается дуговое ребро или цилиндрическая грань.

- В точке – создание отверстий, центры которых совпадают с рабочей точкой и располагаются относительно оси, ребра или рабочей плоскости.

- Точка — выбор рабочей точки для указания центра отверстия.

- Направление — задание направления оси отверстия. Пользователь может выбрать плоскую грань или рабочую плоскость, перпендикулярную оси отверстия, или на ребро/ось, параллельные оси отверстия.

- Типы – зона, в которой выбирается тип отверстия (без резьбы).

В зависимости от выбранного типа отверстия его размеры задаются в области предварительного просмотра диалогового окна.

В зависимости от выбранного типа отверстия его размеры задаются в области предварительного просмотра диалогового окна.

Размеры выбранного типа отверстия динамически отражаются в поле предпросмотра. В раскрывающемся списке выбирается значение диаметра отверстия. Пользователь может использовать параметры Измерение, Показать размеры или задать допуски в диалоговом окне Допуск. Значения отображаются в поле параметров, расположенном в области предварительного просмотра:

- Обычное – простое, гладкое отверстие заданного диаметра и на одном уровне с плоской гранью.

- Цекованное – расточенное отверстие заданного диаметра, имеющее в пересечении с исходной гранью цилиндрическое углубление (цековку). Не применимо для конусных резьбовых отверстий

Тип отверстия Под уплотнение

Тип отверстия Под уплотнение- Отверстия с местом под уплотнение – отверстие заданного диаметра с местом под уплотнение определенного диаметра и глубины. Измерение отверстия и глубины резьбы начинается от нижней поверхности места под уплотнение.

- Зенкованное – зенкованное отверстие заданного диаметра, имеющее в пересечении с исходной гранью коническое углубление (зенковку). Положительный угол зенковки задается против часовой стрелки от оси отверстия, перпендикулярной к плоской грани.

- Дно отверстия – выбирается плоское или коническое дно отверстия. Для конического отверстия в раскрывающемся списке задается размер угла заточки сверла или на модели указывается геометрия для измерения угла или отображения размеров.

- Ограничение – раскрывающийся список, в котором определяется, где элемент отверстия заканчивается:

- Расстояние – ограничение глубины отверстия заданным положительным значением.

Расстояние измеряется перпендикулярно исходной плоской грани

Расстояние измеряется перпендикулярно исходной плоской грани - Насквозь – отверстие проходит через все грани детали

- До выбранного – ограничение глубины отверстия выбранной плоской гранью. Следует выбрать конечную ограничивающую поверхность и, при необходимости, установить флажок справа для того, чтобы было возможно ограничение продолжением этой поверхности

- Направление – реверсирование направления выдавливания отверстия. Кнопки активны при выборе ограничений Расстояние и Насквозь

- Удлинить начало – отверстие, которое заканчивается внутри детали на поверхности. Кнопка активна при выборе ограничения До выбранного. Грань удлиняется, если ограничивающий объект полностью не пересекается с отверстием.

- Тип отверстия – создание отверстия в соответствии с выбранным типом крепежного изделия

- Простое отверстие – создание простого отверстия без резьбы.

- Отверстие под болт (проходное) – переключатель, установка которого открывает дополнительную зону, содержащую параметры отверстия, соответствующего выбранному крепежу

- Стандарт — раскрывающийся список стандартов крепежного изделия.

- Тип крепежного изделия — раскрывающийся список выбора типа крепежных изделий.

- Размер — раскрывающийся список выбора размера крепежного изделия.

- Вписать – тип вписывания отверстия: Обычный, С натягом и С зазором.

- Резьбовое отверстие – переключатель, установка которого открывает дополнительную зону, содержащую параметры резьбового отверстия:

- Тип резьбы – раскрывающийся список доступных стандартных типов резьбы.

- Размер – в зависимости от типа резьбы отображается список номинальных размеров. Для каждого номинального размера доступны один или несколько вариантов шагов. Для каждой комбинации номинального размера и шага доступны один или несколько классов.

- Обозначение – раскрывающийся список выбора расстояния между соседними одноименными боковыми сторонами профиля, измеренного вдоль оси резьбы. Шаг – значение, обратное числу витков на дюйм или миллиметр.

- Класс – раскрывающийся список выбора класса посадки внутренней резьбы.

- Диаметр — текстовая строка, в которой отображается тип диаметра резьбы, используемой для данного отверстия. Изменить это значение можно только в диалоговом окне Настройки документа

Диаметр отверстия выбирается автоматически в спецификации резьбы в файле Thread.xls с учетом настройки диалогового окна Настройки документа (можно выбрать внешний, внутренний, наружный, а также диаметр сверления).

- Вся глубина — если опция активна, то резьба нарезается на полную глубину отверстия.

- Направление — определение направления нарезки резьбы.

- Левая — нарезка резьбы против часовой стрелки, с подъемом. Болт с левой резьбой закручивается в гайку вращением против часовой стрелки.

- Правая — нарезка резьбы по часовой стрелке, со снижением. Болт с правой резьбой закручивается в гайку вращением по часовой стрелке.

- Конусное резьбовое отверстие – создание отверстия с конусной резьбой, которое определяется с помощью следующих параметров:

- Тип резьбы — в раскрывающемся списке выбирается тип резьбы. Внутренняя конусная резьба ISO является примером метрической резьбы (миллиметры).

- Размер — список номинальных размеров труб или обозначений, соответствующих выбранному типу резьбы (в зависимости от выбранного типа).

- Обозначение — это значение определяет размер и тип резьбы.

- Диаметр — отображение типа диаметра, используемого для данного элемента отверстия. Значение можно изменить только в диалоговом окне Настройки документа.

- Направление — определение направления нарезки резьбы.

- Правая — нарезка резьбы по часовой стрелке, со снижением. Болт с правой резьбой закручивается в гайку вращением по часовой стрелке.

- Левая — нарезка резьбы против часовой стрелки, с подъемом. Болт с левой резьбой закручивается в гайку вращением против часовой стрелки.

Для конусных резьбовых отверстий нельзя использовать тип Цековка.

- Формирование конструктивных пар – активация опции обеспечивает автоматическое размещение конструктивной пары на замкнутом дуговом ребре. Скорее всего, подойдет замкнутый контур.

В большинстве случаев для одной детали требуется вставить одну или две конструктивные пары.

В большинстве случаев для одной детали требуется вставить одну или две конструктивные пары.

Алгоритм создания отверстия с использованием эскизной точки или центра центров отверстий на эскизе:

- Создать в эскизе центр отверстия

- Выполнить команду Создать 2D-эскиз

- В графическом окне указать плоскую грань, чтобы определить плоскость построений.

- На вкладке Эскиз в группе команд Создать выбрать Точка. По умолчанию используется стиль Центр.

- Разместить одну центральную точку для отверстия или несколько точек для массива отверстий.

- На вкладке 3D-модель в группе команд Изменить выбрать Отверстие.

- В списке Размещение выбрать По эскизу.

Центральные точки выбираются автоматически. По мере выбора центров появляются предварительные изображения отверстий. Нажать клавишу CTRL или SHIFT, чтобы игнорировать центральные точки из набора объектов.

Нажать клавишу CTRL или SHIFT, чтобы игнорировать центральные точки из набора объектов.

Если в файле детали имеется два и более тел, нажать Тело, чтобы указать тела, которые будут задействованы. - Указать тип отверстия: Обычное, Цековка, Место под уплотнение или Зенковка.

- В зоне Дно отверстия выбрать тип дна отверстия.

Если выбран тип отверстия Конус, то необходимо задать угол. - В списке Ограничение выбрать Расстояние, Насквозь или До выбранного.

- При необходимости изменения направления отверстия на обратное для типов Глубина и Насквозь активировать соответствующую опцию.

При выборе ограничения До выбранного следует указать поверхность или продолжение грани для ограничения отверстия. - Выбрать тип отверстия:

- В области предварительного просмотра диалогового окна Отверстия задать значения параметров отверстия

- Щелкнуть стрелку, чтобы выбрать значение,

- Применить команду Измерить, Показать размеры или задать допуски в диалоговом окне Допуск.

- При необходимости активировать опцию Формирование конструктивных пар для автоматической вставки конструктивной пары в отверстие.

- В списке Размещение выбрать По эскизу.

- Нажать OK для создания отверстия с указанными параметрами.

Для размещения различных отверстий можно использовать один эскиз. Для этого следует определить на эскизе положение для нескольких отверстий. Затем предоставьте общий доступ к эскизу для нескольких элементов отверстий.

Алгоритм создания отверстия, размещенного в рабочей точке

- Выбрать Отверстие.

- В открывшемся диалоговом окне Отверстие

- В списке Размещение выбрать Концентрично.

- В графической области указать центр отверстия.

выбрать рабочую точку для центра отверстия.

выбрать дуговое ребро или грань, чей центр будет концентричен центру отверстия. - Если в файле детали имеется два и более тела, нажать Тела, чтобы указать тела, которые будут задействованы.

- Выбрать тип отверстия.

- В зоне Дно отверстия выбрать тип сверла.

Если выбран тип отверстия Конус, то необходимо задать угол. - В списке Ограничение выбрать Расстояние, Насквозь или До выбранного.

Для типов Глубина и Насквозь выбрать направление построения отверстия. При выборе ограничения До выбранного следует указать поверхность или продолжение грани для ограничения отверстия. - Выбрать тип отверстия:

- В области предварительного просмотра диалогового окна Отверстия задать значения параметров отверстия

- Щелкнуть стрелку, чтобы выбрать значение,

- Применить команду Измерить, Показать размеры или задать допуски в диалоговом окне Допуск.

- При необходимости активировать опцию Формирование конструктивных пар для автоматической вставки конструктивной пары в отверстие.

- Нажать OK для создания отверстия с указанными параметрами.

Алгоритм создания концентричного отверстия:

- Выбрать Отверстие.

- В диалоговом окне Отверстие

- В списке Размещение выбрать В точке.

- В графической области указать центр отверстия.

- Если в файле детали имеется два и более тела, нажать Тела, чтобы указать тела, которые будут задействованы.

- Выбрать тип отверстия.

- В зоне Дно отверстия выбрать тип сверла.

Если выбран тип отверстия Конус, то необходимо задать угол. - В списке Ограничение выбрать Расстояние, Насквозь или До выбранного.

Для типов Глубина и Насквозь выбрать направление построения отверстия. При выборе ограничения До выбранного следует указать поверхность или продолжение грани для ограничения отверстия.

- Выбрать тип отверстия:

- В области предварительного просмотра диалогового окна Отверстия задать значения параметров отверстия

- Щелкнуть стрелку, чтобы выбрать значение,

- Применить команду Измерить, Показать размеры или задать допуски в диалоговом окне Допуск.

- При необходимости активировать опцию Формирование конструктивных пар для автоматической вставки конструктивной пары в отверстие.

- Нажать OK для создания отверстия с указанными параметрами.

Алгоритм создания отверстия по двум линейным размерам:

- Выбрать Отверстие.

- В открывшемся диалоговом окне Отверстие

- В списке Размещение выбрать Линейный. Этот параметр выбирается автоматически, если нет видимых эскизов.

- В графическом окне задать положение отверстия:

- для размещения отверстия выбрать грань.

- для нанесения размера на размещение отверстия выбрать два линейных ребра.

- для регулировки размещения отверстия изменить размеры.

- Если в файле детали имеется два и более тела, нажать Тела, чтобы указать тела, которые будут задействованы.

- Выбрать тип отверстия.

- В зоне Дно отверстия выбрать тип сверла.

Если выбран тип отверстия Конус, то необходимо задать угол. - В списке Ограничение выбрать Расстояние, Насквозь или До выбранного.

Для типов Глубина и Насквозь выбрать направление построения отверстия. При выборе ограничения До выбранного следует указать поверхность или продолжение грани для ограничения отверстия. - Выбрать тип отверстия:

- В области предварительного просмотра диалогового окна Отверстия задать значения параметров отверстия

- Щелкнуть стрелку, чтобы выбрать значение,

- Применить команду Измерить, Показать размеры или задать допуски в диалоговом окне Допуск.

- При необходимости активировать опцию Формирование конструктивных пар для автоматической вставки конструктивной пары в отверстие.

- В списке Размещение выбрать Линейный. Этот параметр выбирается автоматически, если нет видимых эскизов.

- Нажать OK для создания отверстия с указанными параметрами.

Алгоритм редактирования размеров отверстия:

- В контекстном меню отверстия выбрать команду Показать размеры.

- Дважды щелкните размер отверстия

- В открывшемся диалоговом окне Размеры отверстия изменить значения:

- диаметр отверстия. Ввести значение или щелкнуть стрелку, чтобы выбрать значение, использовать команду Измерить, показать размеры или задать допуски в диалоговом окне Допуск.

- диаметр цековки – установка значения диаметра цековки или зенковки.

- глубина отверстия – установка значения глубины отверстия.

- глубина цековки – установка значения глубины цековки или грани области.

- Нажать ОК для создания отверстия с указанными параметрами

Хотите опубликовать свою статью? Читайте условия публикации.

|

Заглавная страница

КАТЕГОРИИ: Археология ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрации Техника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ? Влияние общества на человека Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. |

⇐ ПредыдущаяСтр 6 из 17Следующая ⇒

Окончание табл. 15

Над изображением каждого стандартного изделия размещают соответствующую надпись шрифтом № 7.

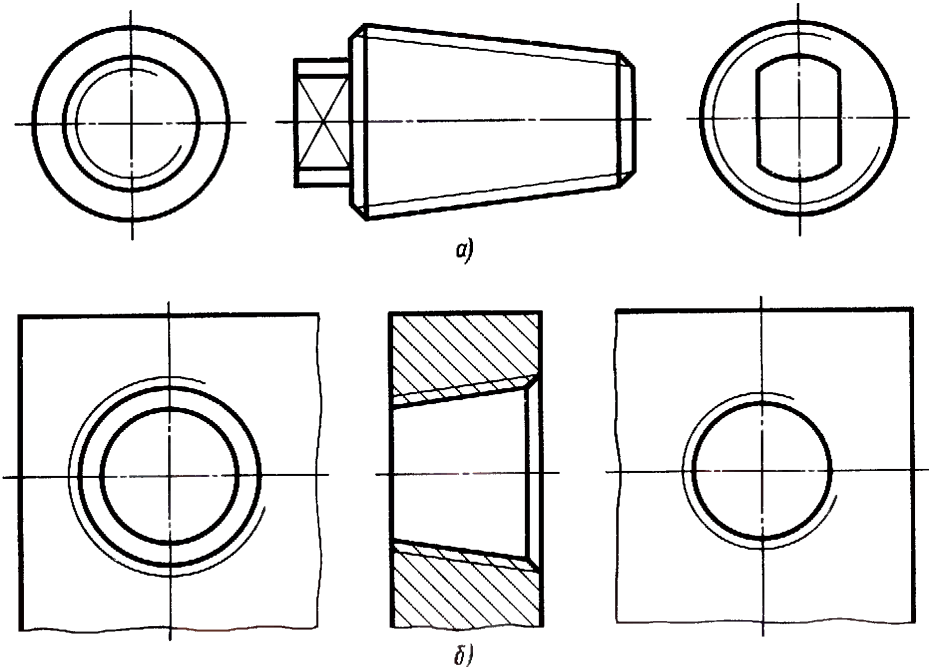

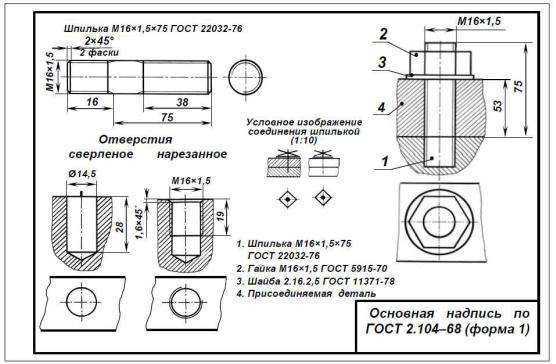

2.3. Резьбовые соединения

Под резьбовым соединением понимают разъемное соединение, выполняемое с помощью резьбовых крепежных деталей – винтов, болтов, шпилек, гаек или резьбы, нанесенной непосредственно на соединяемые детали. Различают конструктивное, упрощенное и условное изображения крепежных деталей и их соединений. При конструктивном изображении размеры деталей и их элементов точно соответствуют стандартным. При упрощенном изображении размеры крепежных деталей определяют по условным соотношениям в зависимости от диаметра резьбы и упрощенно вычерчивают такие элементы, как фаски, шлицы, резьбу в глухих отверстиях и т.п. Условное изображение используют в случае, если диаметр стержня крепежных деталей равен или меньше 2 мм. На рис. 79 изображены резьбовые соединения, на которых одна деталь ввернута в другую. а) б) в) Рис. 79. Резьбовые соединения: а) продольный разрез; б) продольный разрез; в) поперечный разрез

На продольных разрезах в резьбовом соединении показывается резьба на той детали, которая выполняет роль стержня, и часть внутренней резьбы, которая не закрыта ввернутой в нее деталью (рис. 2.3.1. Соединение деталей болтом

Соединение болтом состоит из болта, гайки и соединяемых деталей (рис. 80). Рис. 80. Последовательность выполнения болтового соединения

В соединяемых деталях (А и Б) просверливают сквозное отверстие диаметром d0 = 1,1d, где d – диаметр резьбы болта. В отверстие вставляют болт (1), надевают на него шайбу (2) и навинчивают гайку (3). Чертеж болтового соединения обычно разрабатывается, исходя из заданного диаметра резьбы и толщины соединяемых деталей. При этом длина болта может быть расчетной или же заданной по условию. Чертеж болтового соединения содержит не менее двух изображений: на плоскости проекций, параллельной оси болта, и на плоскости проекций, перпендикулярной к его оси (со стороны гайки). На чертеже болтового соединения указывают размеры: диаметр резьбы d, длину болта ℓ, диаметр отверстия под болт в соединяемых деталях d0, толщину деталей А, Б при необходимости. При упрощенном изображении болтового соединения по ГОСТ 2.315-68 резьбу условно показывают по всей длине болта, а фаски на крепежных деталях и зазор между отверстием и стержнем болта не изображают (рис. 81). На видах, полученных проецированием на плоскость, перпендикулярную оси резьбы, резьба не стержне изображается одной окружностью, соответствующей наружному диаметру резьбы (дуга окружности, соответствующая внутреннему диаметру резьбы, не изображается). а) б) Рис. 81. Упрощенное изображение Рис. 82. Условное изображение болтового соединения болтового соединения: а) в сечении; б) на виде Условное изображение соединения болтом показано на рис. 82. 2.3.2. Соединение деталей шпилькой

Соединение шпилькой состоит из шпильки, гайки и соединяемых деталей и применяется, когда одна из этих деталей имеет значительную толщину, т.е. когда нецелесообразно сверлить сквозное отверстие для болта большой длины. Соединение шпилькой уменьшает массу конструкций. Чертеж соединения шпилькой обычно разрабатывается, исходя из заданного диаметра резьбы d и толщины присоединяемой детали С, значения которых выбираются по номеру варианта (см. прил. А, табл. А. 1, А. 3, А. 4). Построение соединения начинают с выполнения гнезда под шпильку (см. рис. 70). Шпилька своим посадочным концом ввинчивается в резьбовое отверстие на всю длину резьбы ℓ1. Штриховку в резьбовом соединении шпильки с деталью, в которую шпилька ввинчена, в разрезе доводят до сплошной основной линии резьбы на шпильке и в гнезде. Штриховку в соединяемой детали С выполняют в противоположном направлении и доводят до границ отверстия d0. На чертеже соединения шпилькой указывают следующие размеры: диаметр резьбы d, длину шпильки ℓ, толщину присоединяемой детали С и диаметр отверстия d0. На упрощенном изображении соединения шпилькой (рис. 84) резьбу условно показывают на всей длине шпильки. При этом конец резьбового отверстия, а также зазор между отверстием присоединяемой детали и шпилькой не изображают. Рис. 83. Последовательность выполнения соединения шпилькой Рис. 84. Упрощенное изображение Рис. 85. Условное изображение ⇐ Предыдущая12345678910Следующая ⇒ Читайте также: Организация работы процедурного кабинета Статус республик в составе РФ Понятие финансов, их функции и особенности Сущность демографической политии |

||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 793; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia. |

Белорусский государственный университет транспорта – БелГУТ (БИИЖТ)

Регистрация на конференцию «Проблемы безопасности на транспорте»

Регистрация на конференцию «Тихомировские чтения»

Как поступить в БелГУТ:

дневное, заочное полное,

заочное сокращенное

Как получить место

в общежитии БелГУТа

Как поступить иностранному гражданину

События

Все события

| Пн | Вт | Ср | Чт | Пт | Сб | Вс |

|---|---|---|---|---|---|---|

1 Дата : 2022-09-01 | 2 | 3 | 4 | |||

5 Дата : 2022-09-05 | 6 Дата : 2022-09-06 | 7 Дата : 2022-09-07 | 8 Дата : 2022-09-08 | 9 Дата : 2022-09-09 | 10 Дата : 2022-09-10 | 11 Дата : 2022-09-11 |

12 | 13 | 14 | 15 Дата : 2022-09-15 | 16 Дата : 2022-09-16 | 17 Дата : 2022-09-17 | 18 |

19 | 20 | 21 Дата : 2022-09-21 | 22 Дата : 2022-09-22 | 23 | 24 | 25 |

26 | 27 | 28 | 29 | 30 | ||

Все анонсы

- Конкурс кандидатов в перспективный кадровый резерв.

..

.. - Экспозиции, посвященные Грунтову П.С. и Белому В.А…

- Логистика. Обучение для студентов выпускных курсов…

- Турнир на джойстиках по игре в MORTAL COMBAT IX…

- С Днем народного единства!

- Студсовет поздравляет с Днем народного единства…

- Заседание совета университета…

- Молодёжный сентябрь

- Велопробег «В единстве – сила»…

- Акция «Мы едины» – поем гимн вместе…

Анонсы

Университет

Абитуриентам

Студентам

Конференции

Приглашения

Конкурс кандидатов в перспективный кадровый резерв…

Экспозиции, посвященные Грунтову П.С. и Белому В.А…

Логистика. Обучение для студентов выпускных курсов…

Турнир на джойстиках по игре в MORTAL COMBAT IX…

Новости

Университет

Международные связи

Спорт

Воспитательная работа

Жизнь студентов

Новости подразделений

- Университет

Сетевое взаимодействие трех университетов. ..

..

22 сентября 2022

- Воспитательная работа

Гомельский транспортный прокурор в ИПК и ПК…

22 сентября 2022

- Спорт

Состязания в рамках всемирного дня студенческого спорта…

22 сентября 2022

- Воспитательная работа

ДИАЛОГ | Выпуск 14 | БелГУТ |ВЛАДИМИР КОЛОТ О ПРОЕКТАХ, ПЛАНАХ И НОЧЁВ…

22 сентября 2022

- Студенческая жизнь

Профилактические беседы на тьюторских часах по теме: «Вред алкоголя и …

21 сентября 2022

- Университет

Буккроссинг на кафедре

21 сентября 2022

- Университет

Заседание Совета ветеранов, актива БРСМ и Студсовета. ..

..

20 сентября 2022

- Спорт

Победа в соревнованиях по пляжному волейболу…

20 сентября 2022

- Воспитательная работа

Лекция по профилактике суицида и пропаганде ценности жизни…

19 сентября 2022

Другие новости

- Патриотический форум «Это НАША история!»…

- Челлендж «Рукопожатие» в День народного единства…

- Студенческий совет на праздничном концерте…

- В единстве – сила! Велопробег

- Белорусский Студенческий патриотический форум, приуроченный ко Дню нар…

- Выставка военной атрибутики

- Матч по мини-футболу между БелГУТом и ГГТУ…

- Исполняем гимн вместе

- Диалоговая площадка «Беларусь адзіная»…

- Мероприятие «День народного единства – праздник всей страны» в студенч.

..

.. - Квиз «Гісторыя майго жыцця»

КУДА ПОСТУПАТЬ

Все факультеты

БелГУТ на Доске почета

Достижения университета

Предложения

Все предложения

Видеотека

Все видео

Фотогалерея

Все фото

Чтение чертежей – правила чтения для начинающих

Карандаши и листы ватмана постепенно уходят в прошлое, уступая место цифровым технологиям и специализированным программам. Но принципы начертания остаются теми же и необходимо учиться чтению чертежей. В производстве и в строительных организациях широко распространено использование конструкторской документации, разработать которую без знания черчения невозможно. Для создания простых и комплексных трубопроводов и электроустановок, для сборочного узла и высотных металлоконструкций всё равно необходимо создавать проекты.

Основные правила чтения чертежей

Любая стойка или крепёж сначала воплощаются на листе бумаги или экране компьютера и лишь потом передаются в производственный цех. Для правильного понимания задачи, чтобы ответственный работник мог понять, где именно должно проходить наложение сварочных швов или делать отверстие нужного диаметра, надо уметь читать технологические документы.

Для правильного понимания задачи, чтобы ответственный работник мог понять, где именно должно проходить наложение сварочных швов или делать отверстие нужного диаметра, надо уметь читать технологические документы.

В машиностроении чертежи могут быть разными: существуют чертежи деталей, сборочные, схемы, спецификации и др. Технические рисунки должны изготавливаться согласно правилам государственных стандартов (ГОСТ) или Единой системы конструкторской документации (ЕСКД).

Количество изображений должно быть минимальным. В инженерной графике чертёж – это представление предмета с помощью проекций и точным соотношением его размеров.

Обозначения на чертежах в машиностроении

Допуски и посадки

Зачем это все нужно? Этот вопрос возникает не только у рабочего на производстве. Это задумано, чтобы на заводе не теряли время на постоянное измерение фактических размеров полученной детали, и без брака производили совместимые изделия.

Числовые значения верхнего и нижнего предельных отклонений указывают рядом с размерами шрифтом меньшей величины, чем для размерных чисел. Допуск – это диапазон отклонения от номинального размера. Поле допуска обозначают либо одной, либо двумя буквами основного отклонения и номером квалитета.

Посадка состоит из допуска на наружной, охватываемой поверхности, допуска на внутреннюю поверхность, и определяется величиной зазора или натяга. Посадки указывают с помощью дроби в правой части от размера, в числителе обозначение предельного отклонения, а в знаменателе аналогичное обозначение для совместимой детали.

Обозначения размеров

Величина детали обозначается соответствующими числами и линиями со стрелками на концах. Линии размеров непрерывны и располагаются параллельно за пределами контура детали.

Единицы измерения на чертежах не обозначаются, по умолчанию всё указывают в миллиметрах.

Выносные элементы

Бывают случаи, когда удобнее вынести и увеличить часть детали за пределы основного контура. По сути, это самые сложные участки рассматриваемого изделия. Обычно так поступают с деталями замысловатой формы для экономии места на чертеже.

Комплексную часть обводят либо кругом, либо овалом и подписывают римской цифрой. Выносному элементу этого фрагмента присваивают тот же римский номер в знаменателе, а в числителе указывают его масштаб.

Обозначение материалов в сечениях

Сечение – это изображение фигуры, получившееся после условного её рассечения. Оно показывает лишь формы детали, не раскрывая остальные сегменты, что располагаются за ним.

Сечения бывают вынесенными или наложенными. Первые отображаются за пределами формы предмета, вторые прямо на нём.

Контур сечения заполняют косыми сплошными линиями с углом наклона 45 градусов. Линии должны располагаться в одну и ту же сторону на всех сечениях для одной детали, учитывая и материал изделия.

Линии должны располагаться в одну и ту же сторону на всех сечениях для одной детали, учитывая и материал изделия.

Могут быть расположены в любом месте на чертеже, под произвольным углом, но в этом случае с добавлением в надписи слова «повёрнуто» над сечением.

Условные обозначения на чертежах технологической документации

На чертежах используют условные обозначения, установленные государственными стандартами. Это основы, в них описываются правила оформления знаков, букв, цифр, линий и так далее.

Обычно их на чертеже не разъясняют, за исключением обозначений, в которых необходимо указать номер стандарта. Всё-таки с ГОСТами необходимо ознакомиться для выполнения и распознавания чертежей или схем.

Это как раз тот случай, когда просто прочесть учебник по черчению недостаточно. Лучше всего пройти специализированные курсы или обучиться инженерным специальностям или другим профессиям, относящимся к производству или к строительству.

Умение читать технологическую документацию необходимо как инженеру, так и рядовому токарю.

В целом, машиностроение и другие отрасли используют ряд основных обозначений:

-

Буквенные, отражающие условные величины, например, радиус, шаг резьбы и многое другое.

-

Цифровые, выражающие значения размеров, величину угла и т. п.

-

Буквенно-цифровые, встречаются в основном в электрических схемах.

-

Графические – это базовые элементы технического рисунка. Ими отображают как структуру детали, материал изделия, так и её конструкцию (дверной или оконный проём и т. п.).

Все это необходимо для корректной подачи минимума информации на листе и последующего его верного прочтения.

Порядок чтения чертежей для начинающих

Помимо чертежей, также широко используется эскиз – это не технический чертёж. Это набросок предмета в произвольном масштабе, для изготовления которого не применяют чертёжные инструменты, и он не сопровождается надписями и размерами. Какие-либо знаки на нём и рядом с ним также не ставятся. Качество эскиза зависит от того, насколько он приближен к чертежу.

Это набросок предмета в произвольном масштабе, для изготовления которого не применяют чертёжные инструменты, и он не сопровождается надписями и размерами. Какие-либо знаки на нём и рядом с ним также не ставятся. Качество эскиза зависит от того, насколько он приближен к чертежу.

Чтение чертежа – это представление на двумерной плоской поверхности по изображениям объёмной формы предмета и его размеров и содержащее прочие сведения.

Но как научиться читать чертежи правильно? Существуют ли какие-нибудь простые, общие принципы для этого?

Чтение происходит в следующем порядке:

-

читается основная надпись чертежа;

-

определяется главный вид;

-

анализируются виды и мысленно объединяются в единое целое;

-

определяются размеры детали и её компонентов.

Пример чтения чертежа детали

Основная надпись говорит о том, что на данном техническом рисунке изображено резьбовое соединение, в частности, скрепление болтом. Также на ней указан код документа и индекс изделия. Масштаб чертежа выполнен в натуральную величину, а именно 1:1.

Главный вид представлен с наложенным сечением скрепляемых деталей. Соединение показано двумя проекциями. Отдельно представлен болт, с метрической резьбой и высотой 120 мм и 30 миллиметровым диаметром. Также изображена гайка на виде сверху. А вот размеры шайбы по данным этого чертежа неясны.

Заключение

Машиностроительные чертежи – это непростые документы и не всегда можно их с ходу прочесть, но зато они могут передавать большие объёмы информации об искомых изделиях. Порой даже опытные инженеры не стесняются заглянуть в учебники или в государственные стандарты, чтобы правильно передать или понять смысл технического рисунка и сделать нужное обозначение для данной детали.

типов отверстий — полное руководство

Содержание

Простое отверстие

Что такое простое отверстие?

Простое отверстие — это круг, вырезанный из объекта.

Загрузить 3D-модель

Если мы разрежем блок пополам, он будет выглядеть так:

Загрузить 3D-модель

Какой символ обозначает простое отверстие?

Для обозначения отверстия используется символ диаметра «Ø».

Как изображаются простые отверстия на инженерных чертежах?Простые отверстия показаны на технических чертежах с указанием диаметра и глубины отверстия.

Например, отверстие диаметром 20, проходящее прямо через компонент, будет представлено как «Ø20 сквозное».

Отверстия, проходящие через компонент, называются сквозными отверстиями .

Отверстия, которые не проходят через материал полностью, называются глухие отверстия .

Загрузить 3D-модель

Отверстия могут быть показаны в разрезе, чтобы показать более четкое изображение глубины отверстий.

Вид снизу — это то, что мы увидим, если разрежем вид сверху пополам по линии сечения «А».

Форма дна отверстия определяется инструментом, используемым для создания отверстия.

Для просверленного отверстия форма дна отверстия будет определяться углом наклона сверла.

Если отверстие создано с помощью процесса, называемого «расточкой», или с помощью инструмента с нулевым углом наклона, дно отверстия будет плоским.

Эти два типа сверления глухих отверстий показаны на рисунке ниже:

Загрузить 3D-модель

Зенковка

Что такое расточенное отверстие?

Цековка — это простое отверстие с более широким отверстием над ним.

На приведенной ниже 3D-модели показана цековка с такой же зенковкой рядом с ней, разрезанной пополам:

Загрузить 3D-модель

Что такое символ цековки?

Для зенковки используется символ «⌴».

Как изображаются цековки на технических чертежах?Расточенные отверстия показаны на технических чертежах следующим образом:

На виде сверху показано, как на чертежах показаны расточенные отверстия. Вид снизу поясняет, что показывают размеры цековки.

Обратите внимание, что для расточенных отверстий направляющее отверстие обычно полностью проходит через компонент. Вот почему нет «сквозного» или размера после диаметра направляющего отверстия, потому что предполагается, что оно проходит насквозь.

Пилотное отверстие — это отверстие небольшого диаметра, обычно первое отверстие, которое необходимо просверлить.

Приведенный выше пример раззенковки предназначен для болта с внутренним шестигранником M20 и нормальным зазором. Вы можете узнать, какой размер зенковки вам нужен, посмотрев на таблицу, подобную этой.

Вы можете узнать, какой размер зенковки вам нужен, посмотрев на таблицу, подобную этой.

Для чего используются расточенные отверстия?

Зенковки обработаны под винты с внутренним шестигранником. Они используются для приложений, где болт или винт должны сидеть под поверхностью.

Например, в приложениях, где нет места для болта с шестигранной головкой из-за проблем с зазором:

Шайба также может находиться под винтом с внутренним шестигранником.

Spotface

Что такое Spotface?

Приточка представляет собой неглубокое расточенное отверстие.

Загрузить 3D-модель

Что такое символ Spotface?

Символом точечной поверхности является символ цековки с буквами «SF» внутри:

Как изображаются точечные поверхности на чертежах?Ниже показан пример точечной поверхности, размеры которой очень похожи на расточенное отверстие.

Для чего используются Spotface?

Spotfaces используются для создания гладкой и плоской поверхности.

Например, деталь, изготовленная методом литья, может не иметь гладкой и плоской поверхности, как обработанная деталь.

Поэтому обрабатывается посадочная поверхность, чтобы обеспечить правильное расположение детали, которая должна быть соединена с компонентом с шероховатой поверхностью.

Зенковка

Что такое потайное отверстие?

Зенковка представляет собой простое отверстие с коническим отверстием над ним.

На приведенной ниже 3D-модели показана зенковка с такой же зенковкой рядом с ней, разрезанной пополам:

Загрузить 3D-модель

Что такое символ зенковки?

Символ зенковки — «⌵».

Как изображаются зенкеры на чертежах?

Отверстия с потайной головкой показаны на чертежах следующим образом – вид снизу показывает, к чему относится верхний размер.

Если бы зенковка была глухим отверстием, указанное выше «Проходное» было бы заменено глубиной пилотного отверстия.

Возможно, вам интересно, что такое «Ø40,32». Это известно как теоретическая кромка, и зенкер этого размера предназначен для болта с потайной головкой M20.

Это известно как теоретическая кромка, и зенкер этого размера предназначен для болта с потайной головкой M20.

Здесь вы можете узнать размер потайной головки для метрических болтов с потайной головкой.

Для чего используются потайные отверстия?

Отверстия с потайной головкой используются там, где требуется болт или винт с потайной головкой.

Подобно отверстиям с цековкой, отверстия с зенковкой гарантируют, что болт или винт будут располагаться ниже поверхности.

Контрсверло

Что такое зенкерование?

Отверстие с раззенковкой похоже на отверстие с потайной головкой, но над ним имеется выемка.

На приведенной ниже 3D-модели показано отверстие с раззенковкой и такое же отверстие с раззенковкой рядом с ним, разрезанное пополам:

Загрузить 3D-модель

Что такое символ противосверла?

Символ зенковки такой же, как и зенкер (⌵), но также будет указана глубина.

Как изображаются встречные сверла на чертежах?

Отверстия с раззенковкой показаны на чертежах следующим образом – вид снизу показывает, к чему относится верхний размер.

Контрсверло также может быть указано как C’DRILL или CDRILL на инженерном чертеже.

КонусЧто такое коническое отверстие?

Коническое отверстие — это отверстие, в котором начальный диаметр отверстия отличается от конечного диаметра отверстия.

Ниже представлена 3D-модель конического отверстия рядом с таким же отверстием, разрезанным пополам:

Загрузить 3D-модель

Что такое символ конического отверстия?

Обозначение конусности:

Как на чертежах изображаются конические отверстия?

Конические отверстия можно изображать на технических чертежах различными способами.

Ниже приведен пример рисунка с конусным отверстием:

Конусность в приведенном выше примере составляет 1:5. Конечный диаметр оставлен для справки (в скобках).

Для определения конечного диаметра используйте уравнение:

Конические отверстия также могут быть показаны без символа конусности, когда более важно использовать угол:

Для чего используются конические отверстия?

Конические отверстия имеют множество различных инженерных применений.

Типичным примером является использование конического отверстия для крепления режущих инструментов или других держателей инструментов.

Зазор для винтов

Что такое отверстие для зазора для винтов?

Отверстие с зазором для винтов – это именно то, что нужно.

Это простое отверстие диаметром немного больше, чем резьба винта, через которое может пройти винт.

Загрузить 3D-модель

Что такое символ зазора винта?

Отверстия с зазором под винты показаны как простые отверстия и используют символ диаметра «Ø».

Каким образом на чертежах показаны отверстия с зазором для винтов?

Отверстия с зазором для винтов показаны как простые отверстия:

Какой размер отверстия для винтов следует использовать?

Вы можете использовать метрическую направляющую для отверстий с зазором для винтов или дюймовую направляющую для отверстий с зазором для винтов.

Для чего используются отверстия с зазором для винтов?

Отверстия с зазором под винты используются для компонентов, для прохождения через которые требуется винт или болт.

Примером этого является кронштейн, который необходимо прикрепить к блоку.

Кронштейн имеет отверстия с зазором для винтов, через которые может проходить болт.

Болт вкручивается в блок с резьбовым отверстием.

Сила сжатия болта фиксирует кронштейн на блоке.

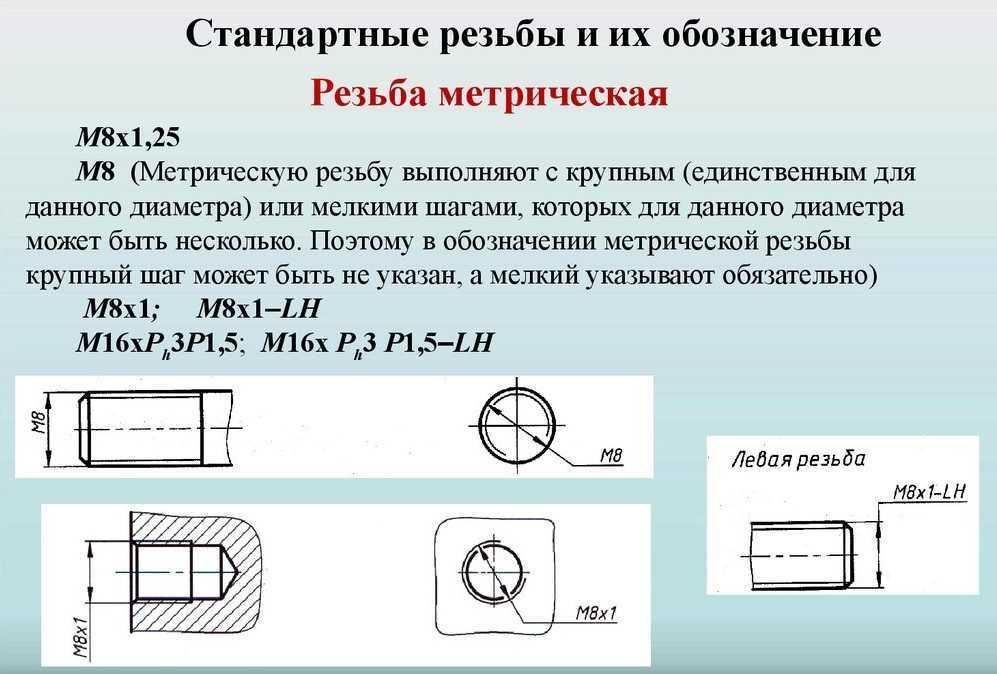

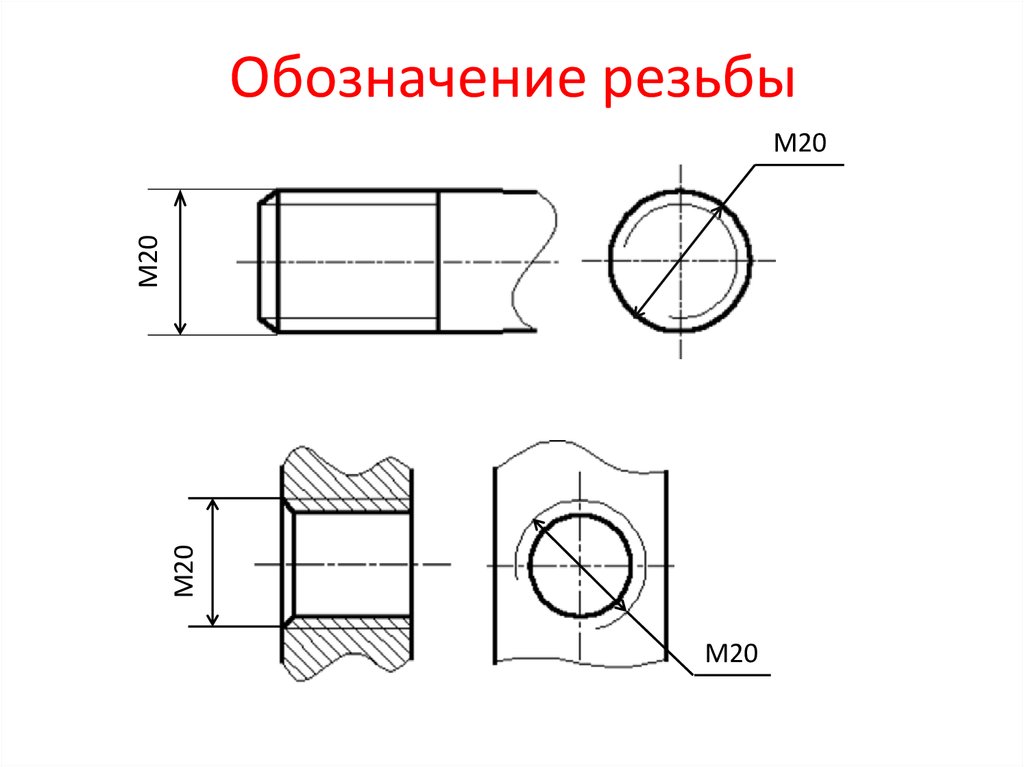

Резьбовое отверстие

Что такое резьбовое отверстие?

Резьбовое (или резьбовое) отверстие — это отверстие с резьбой.

Загрузить 3D-модель

Что такое символ резьбового отверстия?

Символ резьбового отверстия зависит от используемых стандартов. Для метрических отверстий символ диаметра заменяется буквой «М». Например, резьбовое отверстие для болта M8 будет «M8».

Для различных типов резьбы, например, для резьбы Unified National Fine (UNF), сначала отображается числовой размер, а затем тип резьбы «UNF».

Как изображаются резьбовые отверстия на чертежах?

Резьбовые отверстия показаны на чертежах следующим образом:

«2,5» — это шаг резьбы, то есть расстояние в миллиметрах между каждой резьбой.

Для резьбы UNF сквозное 1½-дюймовое 12-отверстие будет выглядеть следующим образом:

«12» означает, что на дюйм приходится 12 витков резьбы.

Для чего используются резьбовые отверстия?

Резьбовые отверстия используются для крепления резьбовых компонентов. Примеры включают винты, болты и резьбовые стержни.

Понравился этот пост? Ознакомьтесь с нашими типами сварных швов.

Заключение

Надеемся, вам понравились наши новые типы отверстий.

Теперь мы хотели бы услышать, что вы хотите сказать:

Какой тип отверстия вы узнали сегодня?

Или какой тип отверстия вы используете чаще всего?

Дайте нам знать, оставив комментарий ниже прямо сейчас.

Desktop Help

Чтобы получить доступ к этой справочной системе на другом языке:

Войдите в свою учетную запись Onshape.

- Доступ к настройкам учетной записи.

- В разделе «Настройки» выберите нужный язык отображения.

Язык отображения изменяет текст интерфейса пользовательского интерфейса, а также текст справки на выбранный вами язык. Вам может потребоваться снова войти в Onshape, чтобы изменения вступили в силу.

Чтобы начать работу с Onshape и настроить учетную запись и параметры поведения по умолчанию, мы настоятельно рекомендуем сначала пройти курс обучения. Это проведет вас через соответствующие установки и настройки учетной записи, как начать набросок, сделать деталь и другие основы Onshape. Расчетное время прохождения всех разделов составляет 50 минут, но вы можете выбрать модули по вашему выбору.

Праймер Onshape

Выберите категорию информации ниже или выберите из оглавления слева. У нас также есть глоссарий, если вы хотите изучить список терминов Onshape и их определения.

У нас также есть глоссарий, если вы хотите изучить список терминов Onshape и их определения.

Предприятие

Узнайте об инструментах управления процессами, безопасности и разрешениях для нескольких пользователей, которым требуется контроль доступа, отслеживание и отчетность

Моделирование

Узнайте о САПР корпоративного уровня с развертыванием и доступом в режиме реального времени, управлением данными, а также аналитикой и элементами управления

Управление релизами

Узнайте о контроле версий в сочетании с процессами управления релизами в группах

Onshape предлагает множество самообучающихся возможности для вас. Выберите предпочтительный метод обучения по ссылкам ниже. Заходите почаще, так как мы регулярно обновляем наши ресурсы.

Заходите почаще, так как мы регулярно обновляем наши ресурсы.

Учебный центр

Доступ к средствам обучения, включая видео, учебные пособия и онлайн-классы

Видеотека

Доступ к нашей видеотеке, включая функциональные возможности браузера и мобильные устройства

Веб-семинары

Доступ к записанным веб-семинарам Onshape по широкому кругу тем, как связанных с Onshape, так и общеотраслевых

Если вы новичок в Onshape , знакомство с основами — это хороший способ познакомиться с концепциями Onshape и некоторыми основными функциями.

Эта основная справочная система содержит справку по всем платформам, на которых работает Onshape. В каждой теме объясняется информация для всех платформ. В некоторых разделах информация зависит от платформы, и для каждой платформы есть раскрывающиеся списки. В других разделах информация не зависит от платформы, поэтому информация относится ко всем платформам.

В других разделах информация не зависит от платформы, поэтому информация относится ко всем платформам.

Кнопки панели инструментов

В правом верхнем углу каждой страницы расположены четыре кнопки, обозначенные ниже слева направо:

- Развернуть все / Свернуть все — Кнопка-переключатель, которая разворачивает или сворачивает все выпадающие текстовые области на текущей странице. Перед печатью страницы рекомендуется развернуть все раскрывающиеся списки. Это настраивает страницу для печати со всеми видимыми текстовыми областями.

- Печать — открывает диалоговое окно «Печать»; для отправки страницы на подключенный принтер или сохранения страницы в виде файла PDF.

- Предыдущая страница — переход на предыдущую страницу на основе оглавления.

- Следующая страница — переход к следующей странице на основе оглавления.

Условные обозначения

В этой справочной системе вы увидите следующие примечания:

Ссылки на наш центр обучения, где вы можете узнать больше о конкретных функциях программного обеспечения.

Полезные советы, идеи или альтернативные рабочие процессы.

Предупреждающие сообщения о возможных подводных камнях, известных проблемах или потенциальных проблемах.

Сообщения об устранении неполадок, которые помогут вам справиться с проблемами.

Обратная связь

Чтобы оставить отзыв о самой справочной системе, нажмите синюю кнопку обратной связи в правой части браузера.

Используйте инструмент в Onshape, чтобы зарегистрировать тикет для поддержки Onshape. Разверните меню «Справка» (щелкните значок) и выберите Связаться со службой поддержки . Корпоративные клиенты также могут обратиться к своему менеджеру по работе с клиентами.

Внизу каждого раздела справки вы найдете Была ли эта статья полезной? Инструмент обратной связи (как показано ниже). Оставьте свой отзыв, нажав кнопку Да или Нет.

Была ли эта статья полезной?

Спасибо! Спасибо. Пожалуйста, используйте кнопку обратной связи, чтобы предоставить дополнительную информацию.

Последнее обновление: 19 сентября 2022 г.

Получение информации о потоках в Inventor и Apprentice

Если вам нужно написать программу, которая обращается к потокам в модели, первое, что нужно сделать, это получить информацию о потоках из функции, создавшей поток. Резьбу можно создать, добавив резьбовое отверстие или используя функцию резьбы. Этот подход работает, но требует, чтобы вы написали два пути кода для обработки двух разных типов функций. Однако бывают и случаи, когда этот подход не работает.

Проблемы с получением информации о резьбе

Существует несколько методов построения, при которых исходные элементы, создавшие резьбу, недоступны.

Производные детали — Всякий раз, когда вы получаете производную часть, производная часть — это просто тело, и вы теряете всю информацию об элементах.

Параметрические детали — при использовании параметрических деталей и создании элементов каждый элемент является производной деталью и не содержит информации об исходных элементах.

Параметрические элементы . После размещения параметрического элемента, содержащего одно или несколько резьбовых отверстий или резьб, все, что у вас есть, — это параметрический элемент, а не элементы, создавшие резьбу.

Ученик — Другой случай — когда вы используете Ученика для доступа к детали, будь то исходная деталь, содержащая функции, или производная деталь. Apprentice не поддерживает доступ к какой-либо информации об элементах, даже если информация об элементах содержится в детали.

Есть некоторые функции, которые существовали в API в течение длительного времени и задокументированы в справке, но я не думаю, что когда-либо указывалось и объяснялось подробно. Эта функциональность обеспечивает доступ к информации о потоках во всех вышеперечисленных случаях, а также полезна в случае, когда у вас есть доступ к информации о функциях, потому что ваш код может быть проще, поскольку ему не нужно поддерживать запросы двух разных типов функций.

Альтернативный подход к получению информации о потоке Альтернативный подход к получению информации о потоке использует возможность, доступную через объект Face, который поддерживает свойство ThreadInfos. В большинстве случаев это свойство возвращает Nothing, указывая на отсутствие связанной информации о потоке. Однако для цилиндрических или конических граней с резьбой это свойство возвращает коллекцию ObjectCollection, содержащую один или несколько объектов ThreadInfo. Объект ThreadInfo предоставляет всю информацию, необходимую для полного описания потока.

На приведенном выше рисунке показан пример модели, иллюстрирующий различные типы потоков и способы создания потоков. Все они создаются либо путем создания резьбового отверстия, либо резьбы. Оба эти метода поддерживают создание стандартной и конической резьбы. Одной из возможностей при создании резьбовых отверстий является то, что вы можете использовать параметр «Из эскиза» для создания нескольких отверстий (и резьбы) в пределах одного элемента отверстия; по одному в каждой точке эскиза. Приведенный выше пример иллюстрирует несколько других вещей, когда на одной грани есть два элемента резьбы, а в другом есть резьбовое отверстие и элемент резьбы, добавляющий резьбу к другому концу отверстия. С ними легко справиться, поскольку коллекция, возвращаемая свойством ThreadInfos, будет содержать два объекта ThreadInfo.

Приведенный ниже код VBA выполняет итерацию по граням модели в поисках любых цилиндрических или конических граней, связанных с резьбой. Затем он выводит информацию о потоках. За одним исключением (описанным более подробно ниже), этот код работает одинаково, если вы запускаете его в исходной части, которая содержит все функции, или запускаете его в производной части этой части. Хотя это довольно большой код, 90% его записывают информацию о потоке, а весь код для получения доступа к информации о потоке находится в первом цикле For.

За одним исключением (описанным более подробно ниже), этот код работает одинаково, если вы запускаете его в исходной части, которая содержит все функции, или запускаете его в производной части этой части. Хотя это довольно большой код, 90% его записывают информацию о потоке, а весь код для получения доступа к информации о потоке находится в первом цикле For.

' Пример, который иллюстрирует получение информации о потоках от лиц.

Общедоступная подпрограмма GetThreads()

Dim partDoc As PartDocument

Установите partDoc = ThisApplication.ActiveDocument

'Записываем результаты в файл.

Dim threadFile As Integer

threadFile = Свободный файл

Откройте "C:\Temp\ThreadInfo.txt" для вывода как #threadFile

' Повторите все грани в первом теле детали.

Дим ФК как лицо

Для каждого fc In partDoc.ComponentDefinition.SurfaceBodies.Item(1).Faces

' Ищите цилиндрические или конические грани.

Если fc.SurfaceType = kCylinderSurface или fc. SurfaceType = kConeSurface Тогда

Если не fc.ThreadInfos, то ничто

' Проверьте, нет ли ниток на этом лице.

Если fc.ThreadInfos.Count > 0 Тогда

' Получить информацию для этого потока.

Тусклый поток As ThreadInfo

Для каждого потока в fc.ThreadInfos

Распечатать #threadFile, "Поток"

Вызов WriteFaceInfo(threadFile, fc)

Вызов WriteThreadInfo(threadFile, fc, thread)

Следующий

Конец, если

Конец, если

Конец, если

Следующий

MsgBox "Результат потока записан в ""C:\Temp\ThreadInfo.txt"""

Конец сабвуфера

' Запишите геометрическую информацию о цилиндрической или конической грани.

Private Sub WriteFaceInfo (threadFile As Integer, threadFace As Face)

Если threadFace.SurfaceType = kCylinderSurface Тогда

Тусклый цилиндр Как цилиндр

Установить cyl = threadFace.

SurfaceType = kConeSurface Тогда

Если не fc.ThreadInfos, то ничто

' Проверьте, нет ли ниток на этом лице.

Если fc.ThreadInfos.Count > 0 Тогда

' Получить информацию для этого потока.

Тусклый поток As ThreadInfo

Для каждого потока в fc.ThreadInfos

Распечатать #threadFile, "Поток"

Вызов WriteFaceInfo(threadFile, fc)

Вызов WriteThreadInfo(threadFile, fc, thread)

Следующий

Конец, если

Конец, если

Конец, если

Следующий

MsgBox "Результат потока записан в ""C:\Temp\ThreadInfo.txt"""

Конец сабвуфера

' Запишите геометрическую информацию о цилиндрической или конической грани.

Private Sub WriteFaceInfo (threadFile As Integer, threadFace As Face)

Если threadFace.SurfaceType = kCylinderSurface Тогда

Тусклый цилиндр Как цилиндр

Установить cyl = threadFace. Geometry

Print #threadFile, "Цилиндрическая геометрия"

Распечатайте #threadFile, " Диаметр цилиндра: " & cyl.Radius * 2

Распечатайте #threadFile, " Положение цилиндра: " & GetPointOrVector (cyl.basePoint)

Распечатать #threadFile, " Направление цилиндра: " & GetPointOrVector(cyl.AxisVector)

ИначеЕсли threadFace.SurfaceType = kConeSurface Тогда

Dim cn как конус

Установить cn = threadFace.Geometry

Print #threadFile, "Геометрия конуса"

Print #threadFile, "Диаметр конуса:" & cn.Radius * 2

Распечатать #threadFile, " Положение конуса: " & GetPointOrVector(cn.basePoint)