Обозначение сталь: Марки стали. Расшифровка обозначений, применение, ГОСТы на производство

alexxlab | 05.05.2023 | 0 | Разное

Классификация марок стали и их расшифровка, способы нанесения маркировки на металл

Александр Шишков

Консультант СМЦ центра «УПТК-65»

Время чтения: 10 минут

Сталь — это сплав железа с углеродом (до 2,14% углерода) и другими элементами. Если содержание углерода в сплаве превышает 2,14%, то такой сплав называется чугуном. Наличие в составе углерода придает сплавам прочность и твердость, однако снижает пластичность и вязкость. В зависимости от назначения и области применения, в состав стали может входить разное количество легирующих элементов (хром, марганец, вольфрам, никель, молибден и другие).

Легирующие элементы — это химические элементы в составе сплава железа и углерода, служащие для улучшения его механических свойств. Легированные стали могут содержать несколько легирующих элементов, которые придают им специальные свойства (стойкость к коррозии, жаропрочность и т.п.).

Классификация сталей

Существует несколько способов классификации сталей, например: по химическому составу, по назначению, по качеству, по способу раскисления и т. д. В России, США, Европе, Японии и Китае используются различные способы маркировки сталей. К примеру, одна и та же пружинная сталь 60C2ГA (маркировка по ГОСТ) по китайскому стандарту GB будет иметь обозначение 60Si2MnA, а по американскому USA ASTM — 9260.

д. В России, США, Европе, Японии и Китае используются различные способы маркировки сталей. К примеру, одна и та же пружинная сталь 60C2ГA (маркировка по ГОСТ) по китайскому стандарту GB будет иметь обозначение 60Si2MnA, а по американскому USA ASTM — 9260.

Знать, как расшифровывается та или иная марка стали необходимо специалистам, работающим в сфере металлообработки, чтобы правильно выбрать наиболее подходящий материал для изготовления различных изделий.

В настоящее время существует более 1000 марок сталей, не считая тех, которые создаются для удовлетворения индивидуальных потребностей. Нет необходимости запоминать все существующие марки стали — это справочная информация (для этого существуют специальные таблицы), однако специалистам, чья деятельность так или иначе связана с металлообработкой, нужно уметь разбираться в основных понятиях и методах классификации сталей. По буквенно-цифровому обозначению можно определить состав и свойства той или иной марки стали, подобрать сталь для решения конкретных задач.

Классификация по химическому составу

В естественной среде железо вступает в реакцию с окислителями, реагирует на галогены, фосфор и серу. Для очищения железа и дальнейшего производства стал из руды сначала выплавляют чугун, из которого уже частично удалены оксиды и примеси. Содержание углерода в чугуне составляет не менее 2,14%. Чтобы получить сталь, концентрацию углерода необходимо уменьшить, а для придания особых свойств — добавить легирующие элементы.

Само по себе железо в чистом виде обладает малой механической прочностью и сильно подвержено коррозии, поэтому необходимо вводить в состав сплава дополнительные вещества, которые позволяют улучшить механические свойства и эксплуатационные характеристики металла.

По химическому составу сталь делят на углеродистую (ее также называют нелегированной), и легированную.

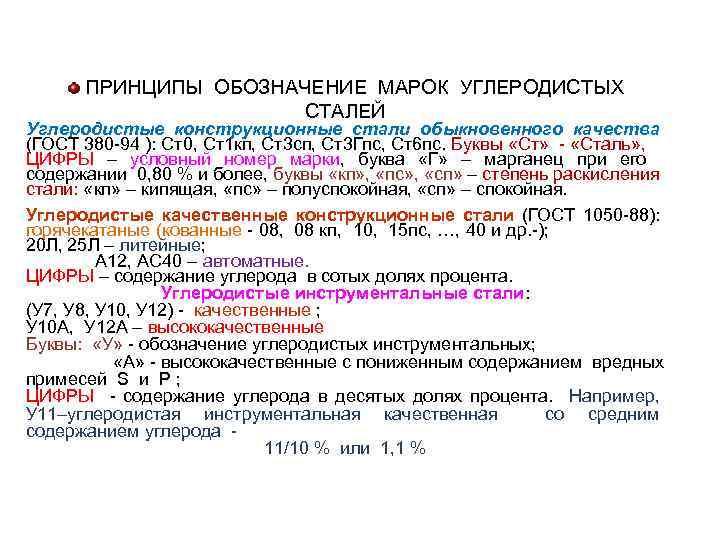

Углеродистая сталь

Углеродистые — стали, которые по химическому составу не отличаются от чугуна, в них содержится два основных элемента: железо и углерод. В углеродистых сортах стали содержится лишь незначительное количество дополнительных компонентов (кремний и марганец — до 1%, сера — не более 0,05%, фосфор — до 0,06%). Такие сплавы обладают хорошей пластичностью. Углеродная составляющая укрепляет структуру сплава на молекулярном уровне. Чем выше содержание углерода, тем выше стойкость к механическим нагрузкам. Снижение концентрации углерода придает металлу пластичность и возможность выпускать из него изделия повышенной точности. По большому счету, от чугуна такие сплавы отличаются лишь концентрацией углерода. По содержанию в сплаве углеродных соединений различают три группы углеродистых сталей:

В углеродистых сортах стали содержится лишь незначительное количество дополнительных компонентов (кремний и марганец — до 1%, сера — не более 0,05%, фосфор — до 0,06%). Такие сплавы обладают хорошей пластичностью. Углеродная составляющая укрепляет структуру сплава на молекулярном уровне. Чем выше содержание углерода, тем выше стойкость к механическим нагрузкам. Снижение концентрации углерода придает металлу пластичность и возможность выпускать из него изделия повышенной точности. По большому счету, от чугуна такие сплавы отличаются лишь концентрацией углерода. По содержанию в сплаве углеродных соединений различают три группы углеродистых сталей:

- Высокоуглеродистая — содержание углерода 0,6-2%

- Среднеуглеродистая — 0,25-0,55%

- Низкоуглеродистая — до 0,25% углерода

Для производства углеродистой стали используют мартеновские печи, конвекционные и электрические плавильные установки. Углеродистая сталь имеет широкую сферу применения, ее используют при производстве металлопроката, для изготовления инструментов, элементов трубопроводов и т. п.

п.

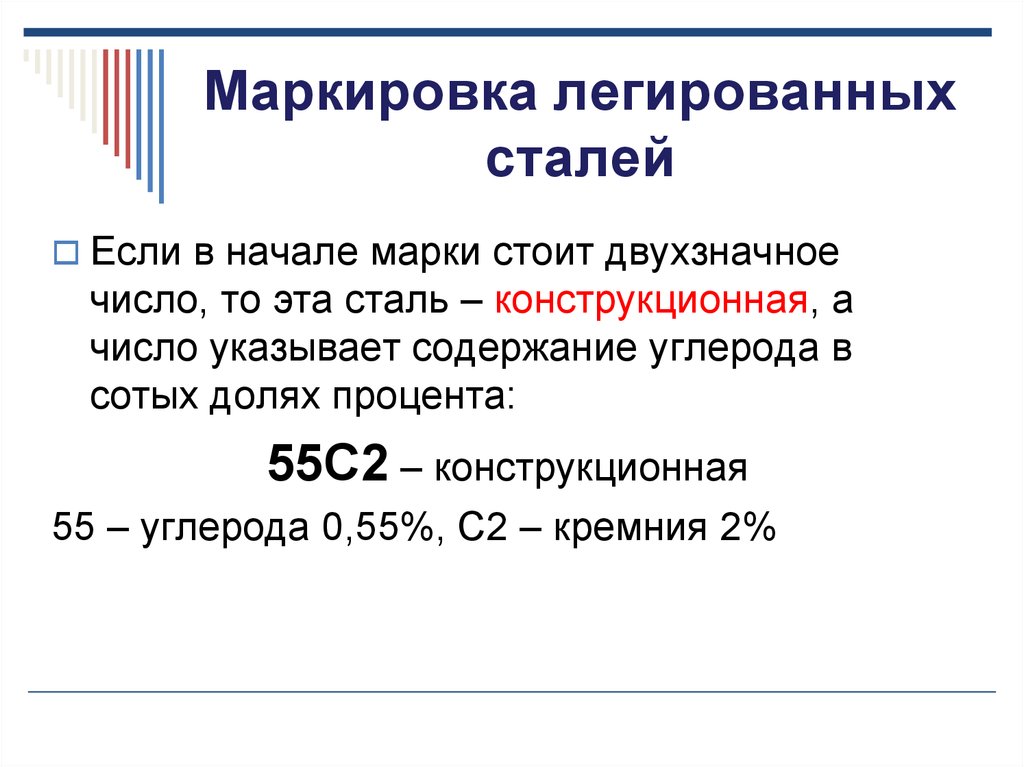

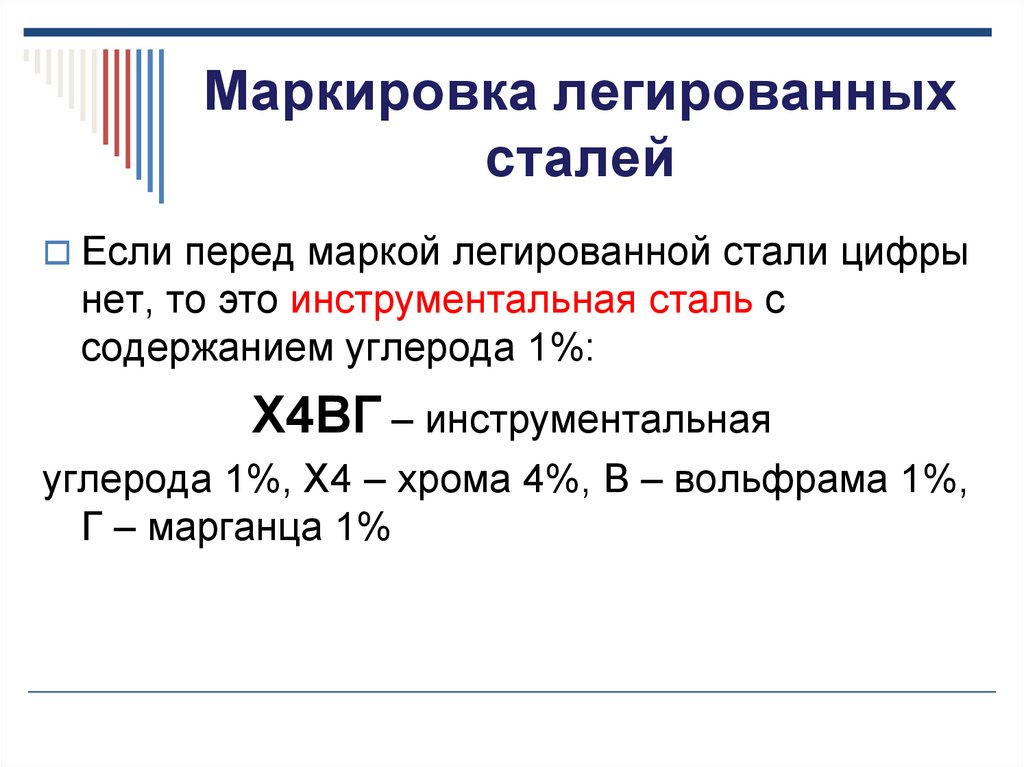

Легированные стали

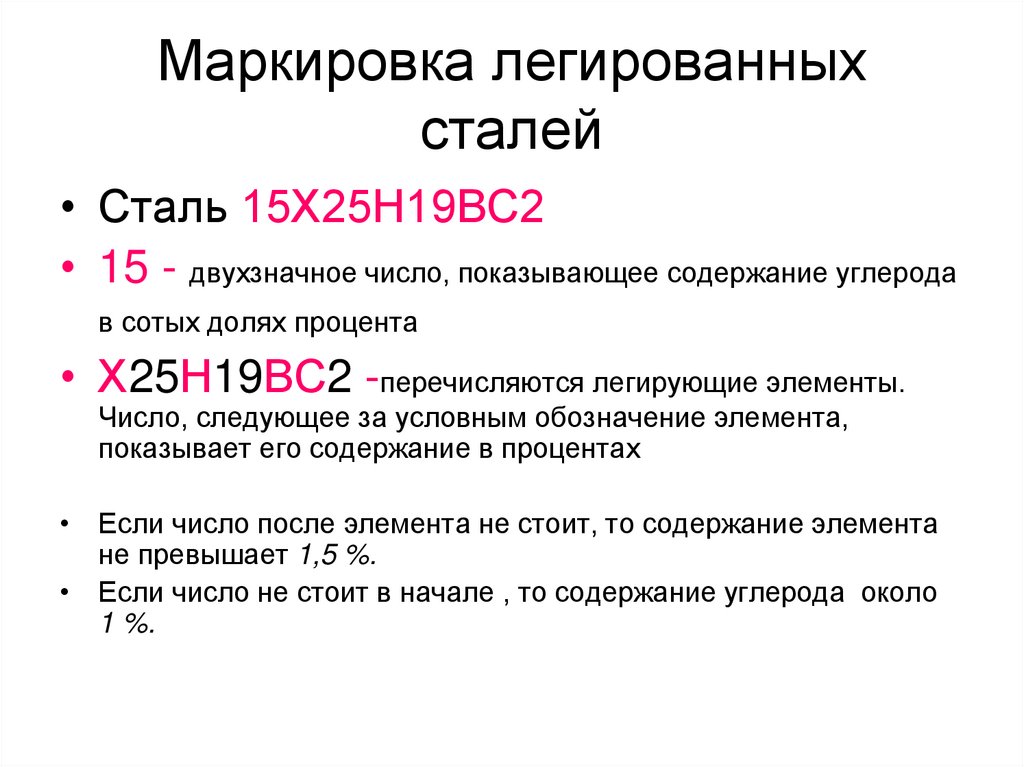

Для придания стали специальных свойств (жаропрочность, стойкость к коррозии и т.п.) в ее состав вводят различные добавки (легирующие элементы). Процесс добавления в состав сплава примесей для улучшения физических/химических свойств называют легированием. По соотношению легирующих элементов марки стали разделяют на:

- низколегированные — до 2,5% легирующих элементов

- среднелегированные — от 2,5 до 10%

- высоколегированные — от 10 до 50%

Содержание углерода в сплаве не влияет на степень легирования. Если доля марганца (Mn) превышает 1%, а кремния (Si) 0,5%, они также признаются легирующими добавками.

Для легирования стали применяются около 50 элементов. Наиболее широко используются: Mn и Si (постоянные примеси), Cr, Ni, W, Mo, V, Co, Ti. Часто сталь легируют сразу несколькими элементами — такое легирование называется комплексным.

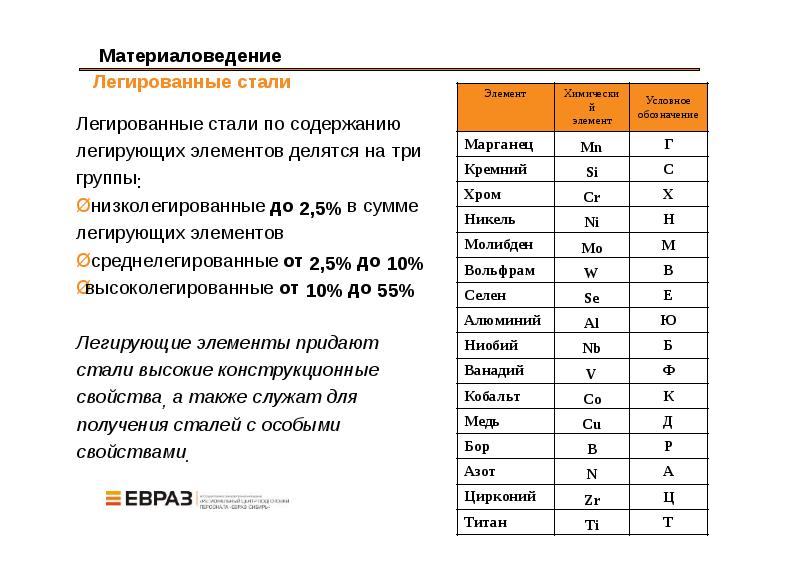

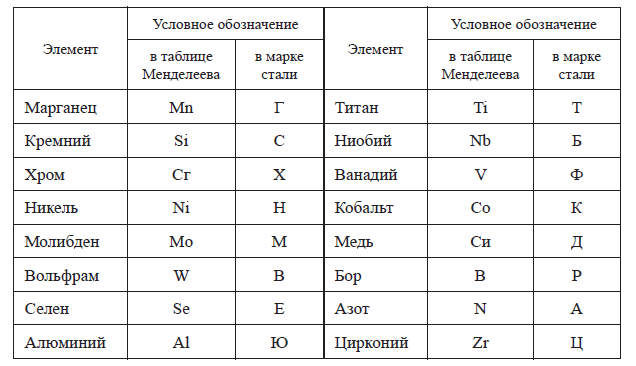

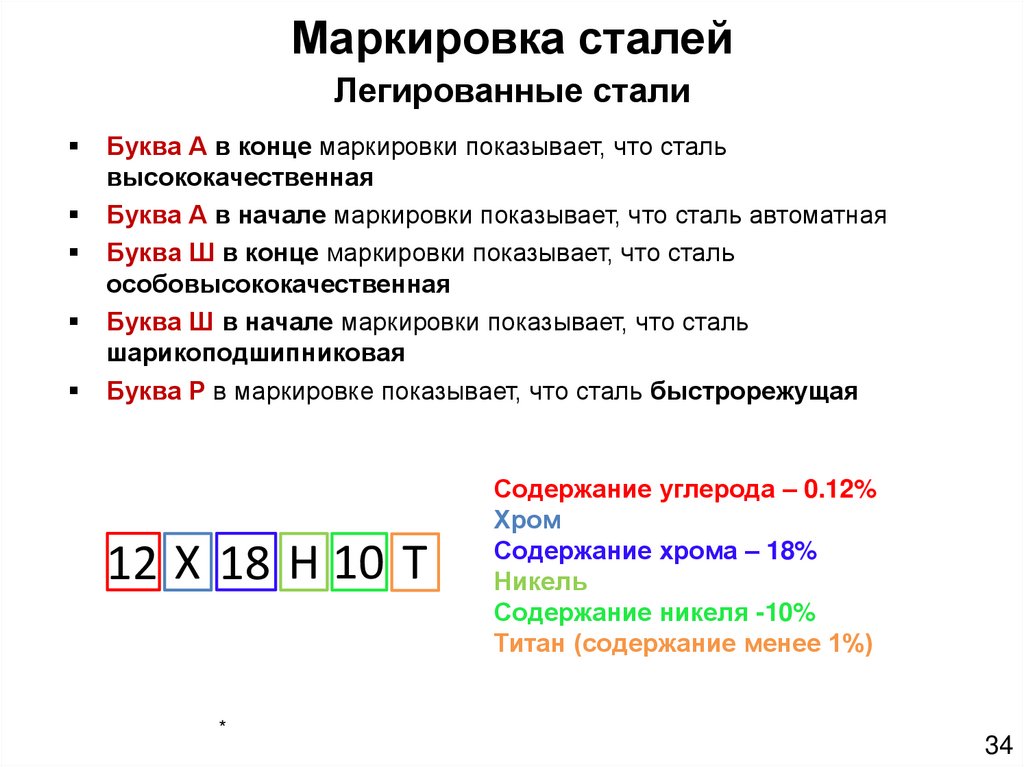

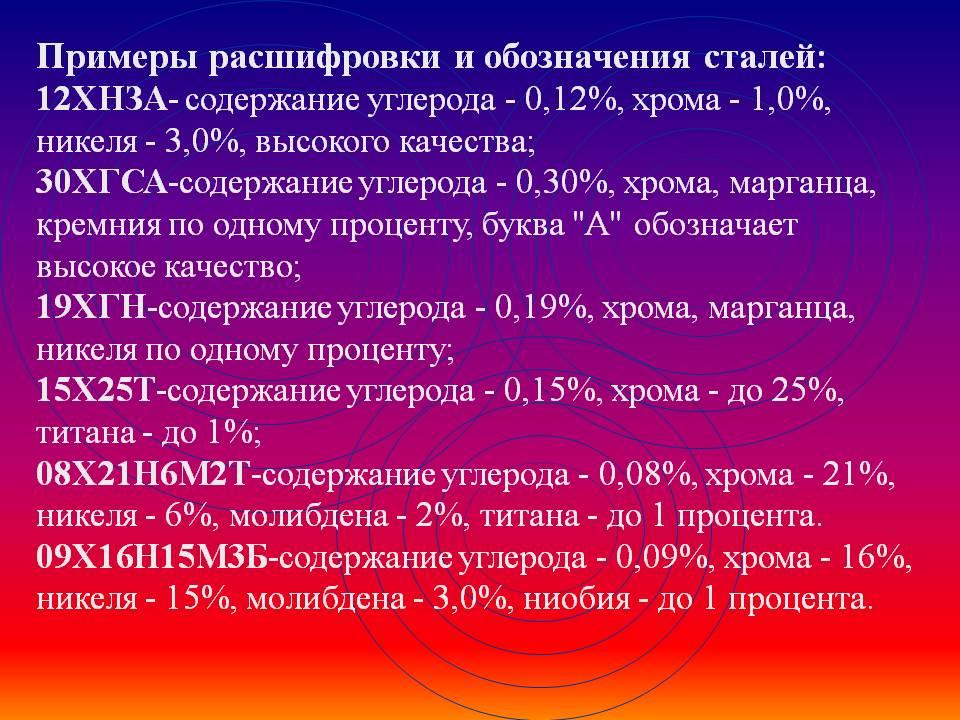

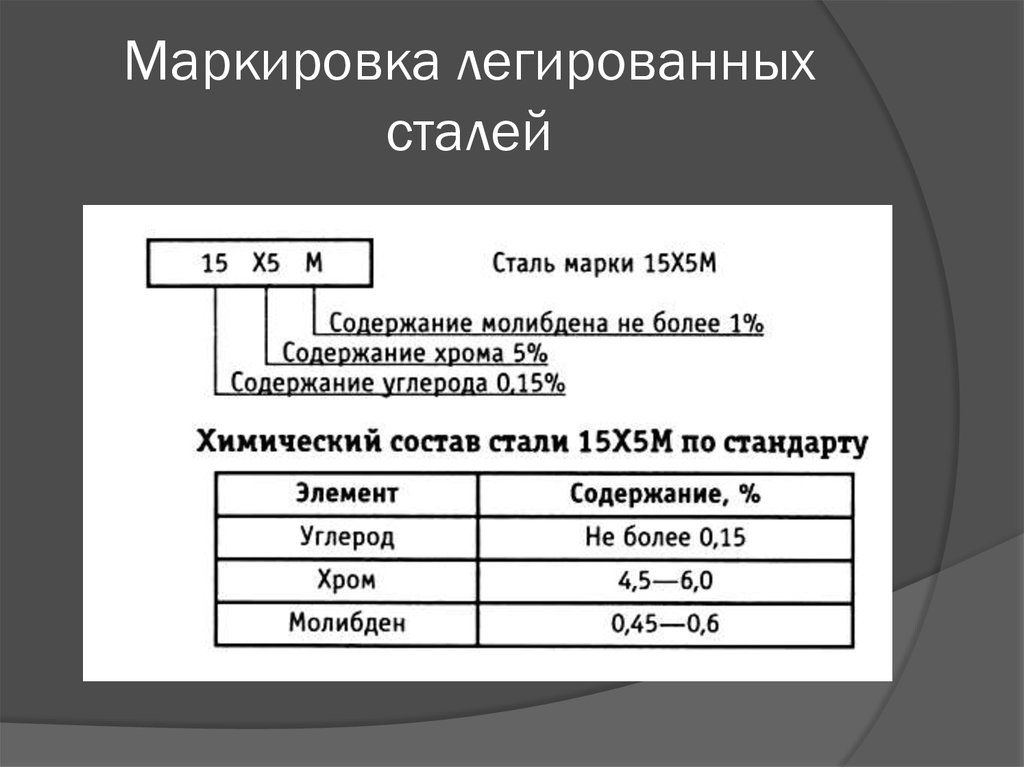

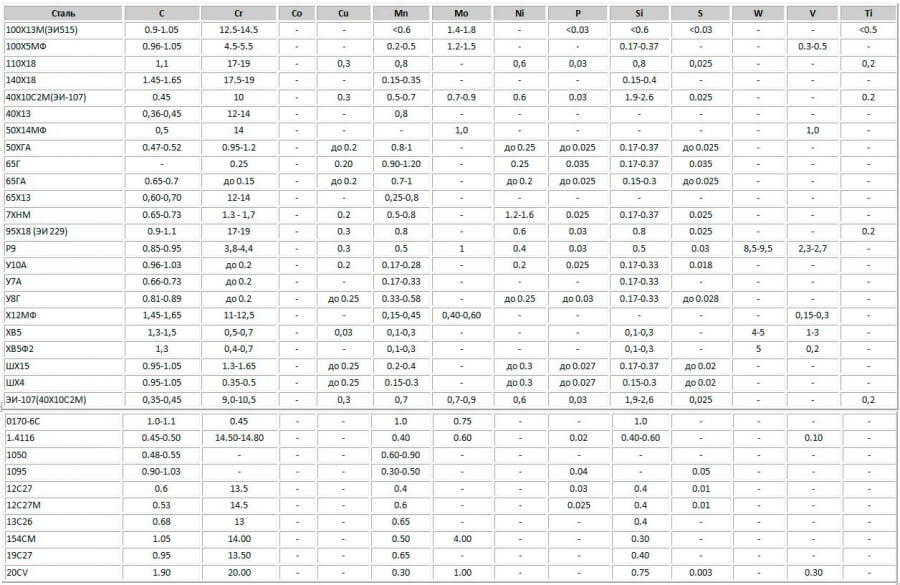

Легированные стали отличаются особым обозначением, поскольку в них присутствуют легирующие элементы. В марке стали отражено наличие и процентное содержание легирующих добавок. Для удобства расшифровки каждому элементу соответствует определенная буква:

В марке стали отражено наличие и процентное содержание легирующих добавок. Для удобства расшифровки каждому элементу соответствует определенная буква:

- Марганец (Mn) — Г

- Кобальт (Co) — К

- Хром (Cr) — Х

- Никель (Ni) — Н

- Медь (Cu) — Д

- Вольфрам (W) — В

- Молибден (Mo) — М

- Титан (Ti) — Т

- Алюминий (Al) — Ю и т.д.

Рядом с буквой может находиться цифра, соответствующая его содержанию в процентах. Если за буквой цифры нет, то добавка присутствует в сплаве в незначительном количестве (менее 1-1,5%).

Каждый легирующий элемент оказывает особое влияние на характеристики стали, придает сплаву определенные свойства и качества. К примеру, марганец повышает твёрдость и прочность стали, улучшает прокаливаемость, повышает антикоррозийные свойства, улучшает свариваемость и т.д. Алюминий повышает жаростойкость и снижает образование окалины. Присутствие кобальта повышает жаропрочность, ударопрочность, повышает магнитные свойства металла.

Классификация марок стали по назначению

Практически всей марки стали являются конструкционным материалом в широком смысле слова. Это стали для строительных сооружений, кузовных деталей, несущих элементов и т.п. Сплавы со сходными химическими свойствами и эксплуатационными характеристиками также принято разделять на группы, указывающие на их назначение и условия применения.

По назначению стали классифицируются на:

- конструкционные,

- инструментальные

- стали с особыми физическими и химическими свойствами (стали особого назначения).

Такие материалы подвергаются испытаниям на соответствие заявленным параметрам: на устойчивость к ударным нагрузкам, кислотам, экстремальным температурным режимам, износостойкость и т.п.

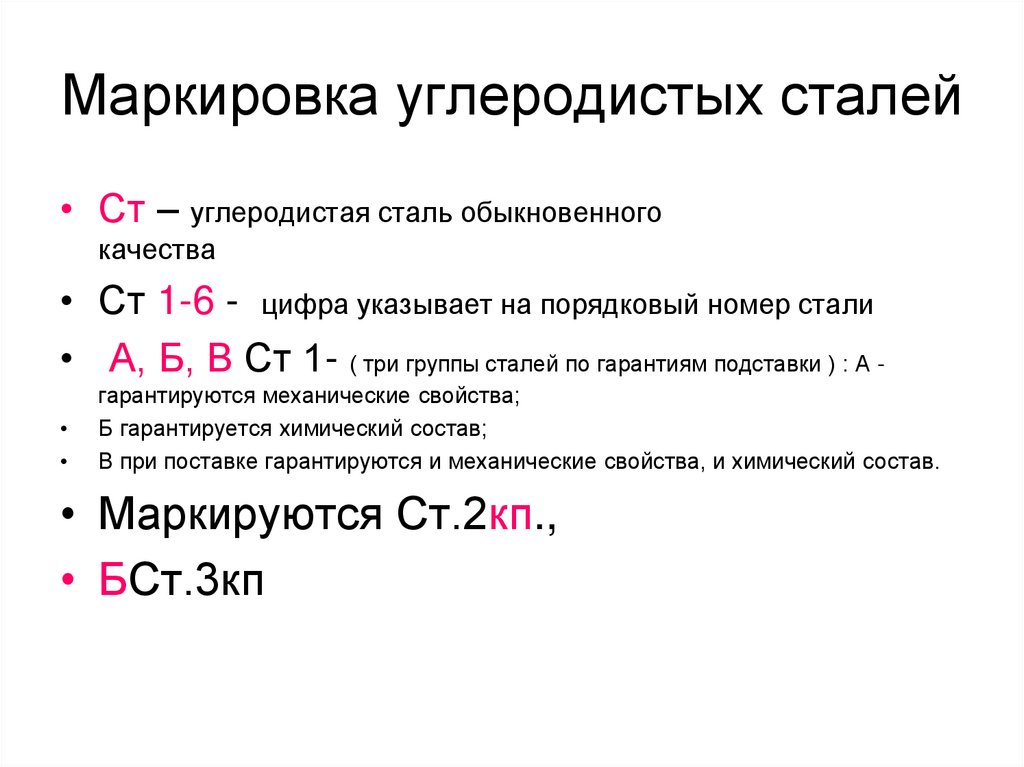

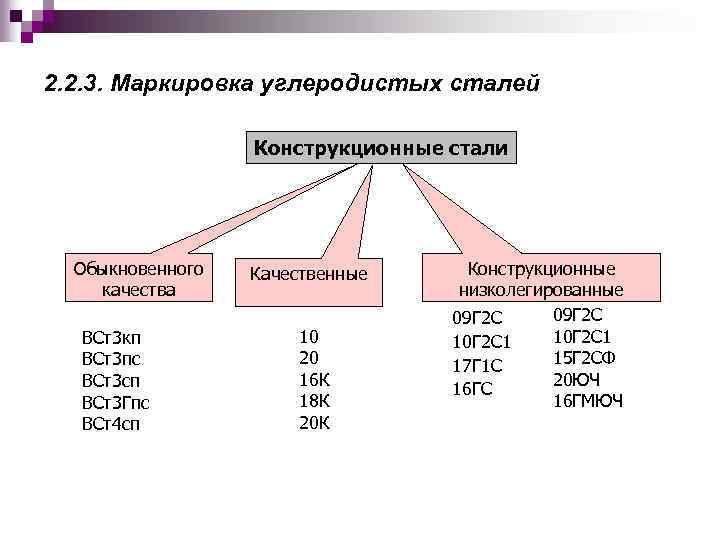

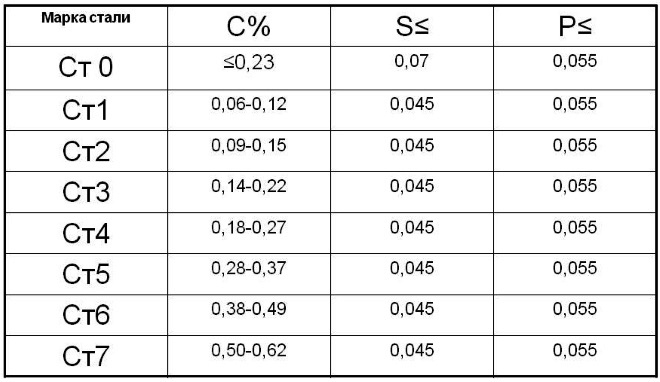

Наибольшее распространение получили конструкционные стали обыкновенного качества, которые используются и в строительстве, и в машиностроении. Стали, не содержащие легирующих элементов, маркируются буквенным обозначением «Ст». По цифре, которая следует после букв «Ст», можно определить количество углерода в сплаве (содержание углерода указывается в десятых долях процента). Далее могут следовать дополнительные буквенные обозначения, которые указывают на особые свойства данной стали этой марки.

По цифре, которая следует после букв «Ст», можно определить количество углерода в сплаве (содержание углерода указывается в десятых долях процента). Далее могут следовать дополнительные буквенные обозначения, которые указывают на особые свойства данной стали этой марки.

В группу конструкционных входят марки стали, способные выдерживать значительные механические нагрузки (изгибающие, ударные, растягивающие). Это стали, стойкие к усталости, которые не трескаются и не стираются под воздействием различных негативных факторов. Конструкционные стали по составу могут быть углеродистыми и легированными. Все конструкционные стали также принято делить на подгруппы: строительные, для холодной штамповки, высокопрочные и т.д.

В маркировке конструкционных сталей можно встретить такие обозначения:

- С — Строительная сталь, обозначается буквой «С»

- Ш — Подшипниковая сталь. После буквы «Ш» цифрами указывают содержание легирующих добавок

- А — Автоматные стали, которые используют для изготовления неответственных деталей

К строительным сталям относятся углеродистые стали обыкновенного качества, а также низколегированные марки.

Шарикоподшипниковые стали обычно характеризуются высоким содержанием углерода и присутствием в составе хрома (ШХ9, ШХ15). К автоматным сталям относятся стали, которые хорошо обрабатываются резанием. Это марки А12, А20, АС40, А40Г, АС11 и др.

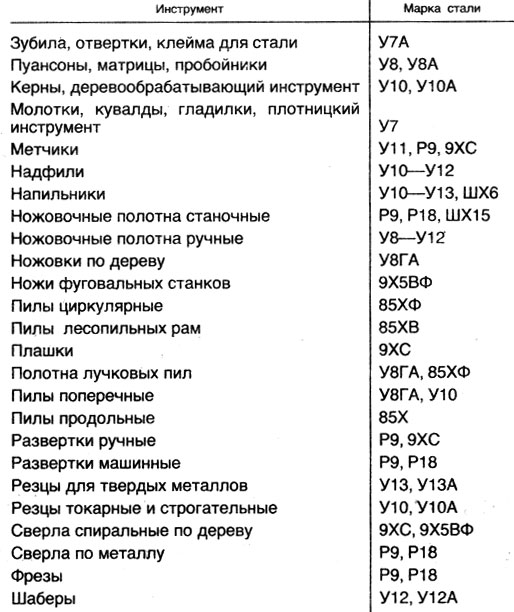

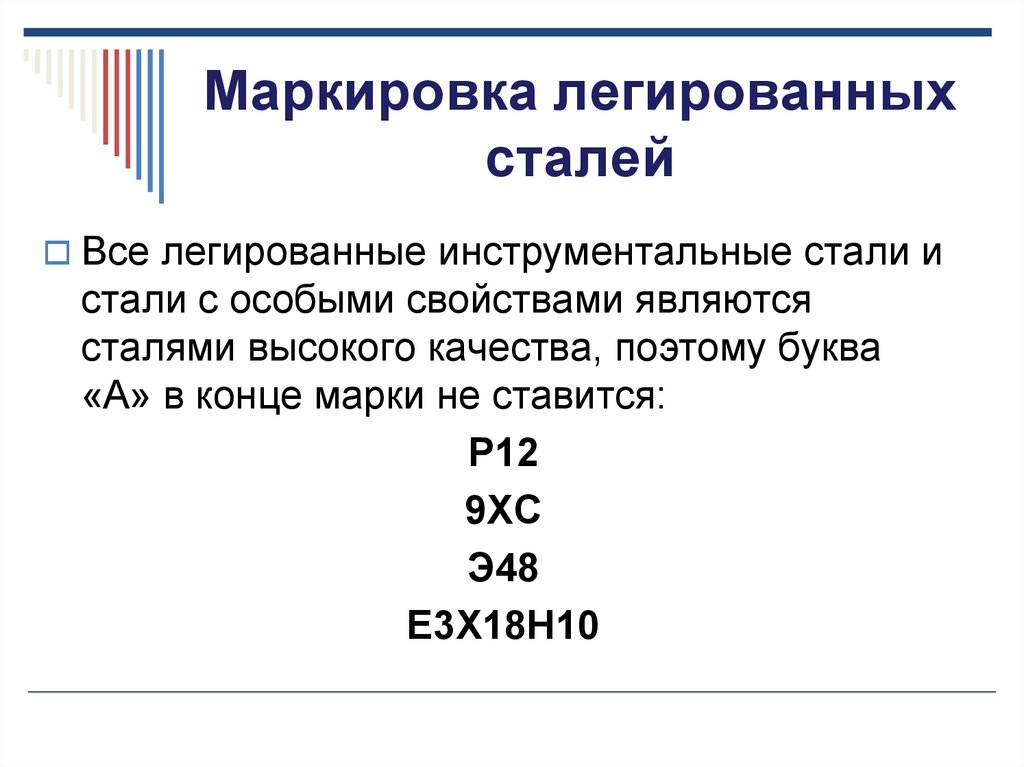

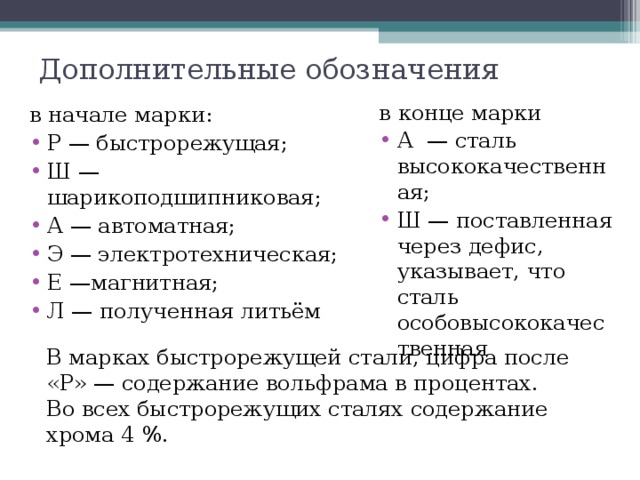

Инструментальные стали по назначению делят на стали для режущих, измерительных инструментов, штамповые стали. В их маркировке можно встретить такие обозначения:

- У — Инструментальная нелегированная сталь

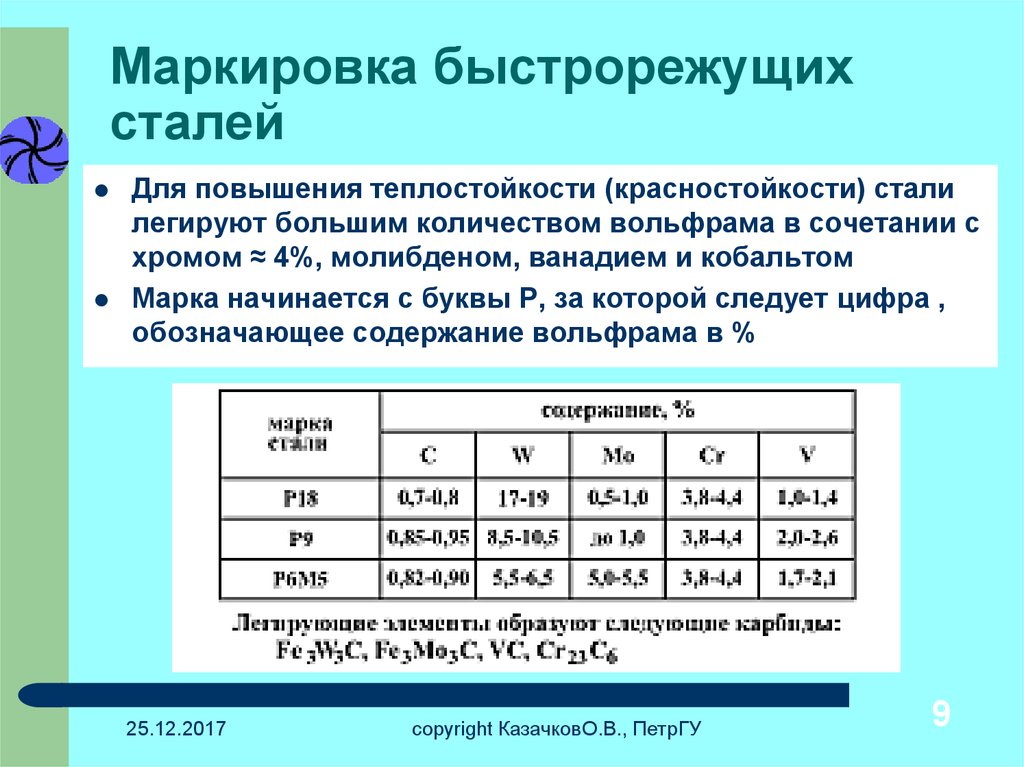

- Р — Быстрорежущая сталь

Содержание углерода в инструментальных сталях составляет 0,65-1,32% (марки У7, У7А, У13, У13А). Быстрорежущие марки (Р9, Р18, Р6М5, Р9Ф5 и др.) применяют для изготовления режущего инструмента, им не страшен нагрев до +650°С.

Инструментальные стали применяют для изготовления самого разного инструмента:

- монтажного и кузнечно-слесарного — топоры, напильники, пилы и т.

п.

п. - режущего инструмента для металлообработки — резцы, сверла, фрезы, метчики для нарезания резьбы и т.п.

- измерительного — штангенциркули, пробки, калибры и т.д.

- штампов холодного и горячего деформирования — матрицы, пуансоны, молотовые штампы

Общее требование к инструментальным сталям — твердость и износостойкость. Режущий инструмент должен сохранять твердость при повышенных температурах (теплостойкость), мерительный инструмент должен обладать стабильностью размеров во времени. Повышенная износостойкость инструментальной стали достигается за счет применения методов поверхностной химико-термической обработки.

К сталям с особыми физическими и химическими свойствами (стали особого назначения) можно отнести стали, способные выдерживать значительные физические или химические воздействия. К особенным свойствам сталей относится: магнитность/немагнитность, кислотостойкость, жаростойкость, жаропрочность:

- Коррозионно-стойкие (нержавеющие) стали — легированные стали с содержанием хрома не менее 12% (12X13, 20X13, 15X28, 40X13 и т.

д.)

д.) - Жаропрочные стали (15ХМ, 12Х18Н9Т, 12Х1МФ, 20X13, 25Х2М1Ф и т.д.)

- Магнитные стали — обозначаются буквой Е: ЕХЗ, ЕХ7В6, ЕХ5К5 и др.

- Кислотостойкие (08Х18Н10, 12Х18Н10Т и др.)

- Стали с особыми электрическими свойствами

Классификация сталей по способу раскисления

В процессе выплавки стали в сплаве остается достаточно большое количество кислорода в виде окислов. Присутствие кислорода приводит к образованию газовых пузырьков, что резко ухудшает механические свойства стали. Чтобы минимизировать содержание кислорода и восстановить железо из окислов, на металлургических комбинатах применяют реакцию раскисления — в жидкий металл добавляют специальные вещества-раскислители. Это соединения, более активные по взаимодействию с кислородом, чем железо.

Исходный материал для производства железоуглеродистых сплавов — руда (окислы FeO, Fe2O3, Fe3O4). Основной способ очищения железа от примесей — это восстановление из окислов с помощью углерода:

FeO + С = Fe + CO

Обильное выделение монооксида углерода (CO) создает эффект кипения ванны. В процессе выплавки газы не успевает отойти полностью, поэтому в затвердевшем

слитке присутствуют газовые пузыри. Чтобы получить более плотную структуру стали, на окончательной стадии плавки в сплав вводят раскислители (вещества, имеющие к кислороду большее химическое сродство, чем основной металл). Основными раскислительными добавками служат Mn, Al, Si и Ti. При их

использовании продукты раскисления всплывают в виде шлака на поверхность, увлекая за собой монооксид углерода и другие газы.

В процессе выплавки газы не успевает отойти полностью, поэтому в затвердевшем

слитке присутствуют газовые пузыри. Чтобы получить более плотную структуру стали, на окончательной стадии плавки в сплав вводят раскислители (вещества, имеющие к кислороду большее химическое сродство, чем основной металл). Основными раскислительными добавками служат Mn, Al, Si и Ti. При их

использовании продукты раскисления всплывают в виде шлака на поверхность, увлекая за собой монооксид углерода и другие газы.

В зависимости от количества используемых раскислителей и продолжительности реакции выделяют 3 вида конечного сплава:

Кипящая сталь — содержание кремния не превышает 0,07%, получается при неполном раскислении сплава железа марганцем. Кипящая сталь характеризуется выраженной неравномерностью распределения нежелательных примесей в структуре проката. Возможно присутствие кристаллизационных трещин в шве и околошовной зоне проката.

Спокойная сталь — содержит минимальное количество вредных примесей и шлаков. Спокойная сталь является более раскисленной в сравнении с полуспокойной и кипящей сталью. Спокойная сталь менее склонна к старению и отличается меньшей реакцией на сварочный нагрев.

Спокойная сталь является более раскисленной в сравнении с полуспокойной и кипящей сталью. Спокойная сталь менее склонна к старению и отличается меньшей реакцией на сварочный нагрев.

Полуспокойная сталь — прокат, получаемый при частичном раскислении металла. Полуспокойная сталь затвердевает без кипения, но с достаточным выделением газов. Полуспокойная сталь имеет в своем составе меньшее количество пузырьков, чем кипящая сталь.

В конце маркировки стали можно встретить буквы, которые отражают степень раскисления (Ст3кп, Ст2сп, 10пс, Ст4пс и т.п.):

- кп — кипящая сталь

- пс — полуспокойная сталь

- сп — спокойная сталь

Классификация стали по структуре

Внутреннее строение сплава (его структура) может существенно меняться в зависимости от условий термической обработки (отжиг, закалка, отпуск и т.д.) и механических воздействий (ковка, прокатка и т.д.). Каждый металл состоит из мелких частиц — зерен. Зерна металла можно наблюдать на его изломе. Форма и размер зерен зависят от состава и соотношения легирующих добавок, технологии производства. В литом металле зерна обычно крупнее, в кованом они значительно мельче. В процессе ковки зерна обычно вытягиваются и сужаются.

Форма и размер зерен зависят от состава и соотношения легирующих добавок, технологии производства. В литом металле зерна обычно крупнее, в кованом они значительно мельче. В процессе ковки зерна обычно вытягиваются и сужаются.

Основу зерен стали составляет кристаллическая решетка железа, в которую входят атомы углерода и примесей. Углерод в кристаллической решетке может образовывать твердые растворы, а также создавать с железом различные химические соединения.

Изменение структуры зерна при изменениях температуры называется фазами. Каждая фаза существует в определенных температурных границах, изменить которые можно с помощью введения в состав сплава легирующих добавок. Выделяют следующие основные фазы состояния металла в твердом виде:

- Аустенит — структура, при которой атомы углерода располагаются внутри кристаллической решетки железа. Аустенит образуется при затвердевании жидкой стали и при нагреве твердой стали выше критических температур;

- Феррит — фазовая составляющая сплавов железа с углеродом, представляющая собой твердый раствор углерода и легирующих элементов в железе;

- Мартенсит — микроструктура игольчатого вида, которая образуется в результате быстрого охлаждения (закалки) аустенита;

- Бейнит — структура, которая образуется в результате так называемого промежуточного превращения высокотемпературного аустенита при быстром охлаждении до 200-500 градусов;

- Перлит — механическая смесь феррита и цементита, которая образуется из аустенита при медленном его охлаждении.

Структура стали может быть однородной и неоднородной, в этом случае сталь разделяют на двухфазную и многофазную. К примеру, структура стали с содержанием углерода 0,83% состоит из сплошного перлита, при большем содержании углерода — из перлита и цементита, при меньшем — из перлита и феррита.

Классификация сталей по качеству

В пределах одной марки сталь отличается качеством, которое зависит от технологии производства и качества исходного сырья. На качество стали негативное влияние оказывают примеси, которые остаются в сплаве при восстановлении железа из руды. Заметно ухудшают качество стали фосфор и сера — чем меньше их в составе стали, тем выше ее качество.

По содержанию серы и фосфора стали классифицируют на сталь обыкновенного качества и высококачественную (в конце обозначения это указано буквой А).

В зависимости от содержания данных примесей стали подразделяют на:

- стали обыкновенного качества (конструкционные, строительные марки) — менее 0,06% серы, менее 0,07% фосфора

- качественные конструкционные — менее 0,04% серы, до 0,035% фосфора

- высококачественные — менее 0,025% серы и фосфора

- особо высококачественные — до 0,015% серы, менее 0,025% фосфора

Стали высокого качества применяют для изготовления особо ответственных изделий из углеродистых сталей.

Классификация по способу производства

Свойства готовой стали во многом зависят от технологии изготовления. Традиционный способ переплавки чугуна и металлического лома предполагает использование мартеновских печей, основными недостатками которых были длительность процесса и вредные выбросы в атмосферу нежелательных продуктов. Со временем устаревшие мартены заменялись кислородными конвертерами и электрическими печами. Высококачественные легированные стали получают по технологии электрошлаковой переплавки.

Классификация сталей по способу производства дает необходимую, но лишь предварительную их оценку. К одному большому классу сталей, получаемых в одинаковых условиях, относятся марки разного назначения, от которых требуются разные свойства. Так, к классу высококачественных сталей относятся такие разные по свойствам стали, как основная масса машиностроительных, нержавеющие, магнитные стали, инструментальные и т. д.

Иногда в марке стали отражают способ выплавки и рафинирования сплава, добавляя в конце марки буквы, обозначающие:

- Ш — рафинирование синтетическим шлаком

- ВД — вакуумно-дуговой переплав;

- ЭШ — электрошлаковый переплав

- ВИ — выплавка в вакуумно-индукционных печах.

Основные способы маркировки металлических изделий

Для идентификации металлопроката на складах используется маркировка специальной несмываемой краской, независимо от группы стали и степени раскисления:

- сталь марок Ст0, ВСт0, БСт0 маркируется красным и зеленым цветом;

- для обозначения марок Ст1, ВСт1кп используют желтую и черную краску;

- Ст2, ВСт2кп маркируются желтой краской;

- для сталей марок СтЗ, ВСтЗкп, ВСтЗ, БСтЗкп, БСтЗ используют красную краску;

- прокат марок Ст4, ВСт4кп, ВСт4, БСт4кп, БСт4 маркируются черной краской;

- зеленой обозначают марки Ст5, ВСт5;

- синим цветом — Ст6;

- белым цветом обозначают углеродистую качественную сталь 08, 10, 15, 20;

- белым с желтым маркируют сталь марок 25, 30, 35, 40;

- для стали 45, 50, 55, 60 используют белый с коричневым

Различить визуально одну марку металла от другой практически невозможно. Чтобы было удобнее отслеживать партии металла и работать с заказчиками, металл маркируют. Присвоение изделию специальной метки позволяет сопроводить продукцию самой важной информацией (наименование, марка, производитель, серийный номер, дата выработки, код, каталожный номер и др.).

Присвоение изделию специальной метки позволяет сопроводить продукцию самой важной информацией (наименование, марка, производитель, серийный номер, дата выработки, код, каталожный номер и др.).

Существует несколько способов маркировки металла — их выбор зависит от самого материала и способа производства, а также условий хранения и эксплуатации. Маркировать продукцию можно ручным, автоматическим или полуавтоматическим способом. Рассмотрим наиболее популярные.

Лазерная маркировка металла

Лазерное нанесение изображений — самый универсальный способ маркировки металлических и неметаллических деталей. С помощью лазерной установки можно наносить как тонкие надписи с выжиганием лишь пленки, так и объемные изображения и логотипы, с более глубоким проникновением луча в структуру металла. Глубина маркировки зависит от мощности установки и количества проходов лазерного луча.

Технология нанесения изображений и различной текстовой информации с помощью лазера позволяет достигать самого высокого качества рисунка. Маркировочная установка может быть стационарной, однако все чаще применяются портативные устройства для лазерной маркировки металла.

Маркировочная установка может быть стационарной, однако все чаще применяются портативные устройства для лазерной маркировки металла.

Фрезерная маркировка

Популярный на производствах вид механической маркировки посредством нанесения на верхний слой металла изображения режущим инструментом — вращающейся фрезой. Данный метод позволяет нанести на металлическую поверхность текстовую информацию, объемные рисунки, логотипы и т.п. Фрезерную маркировку металлических изделий используют только для деталей, имеющих толстые стенки.

Для нанесения маркировки используют фрезы с твердосплавными пластинами — с их помощью наносят изображения высокого качества даже на стали повышенной твердости. К минусам метода можно отнести трудоемкость процесса и наличие отходов (часть металла превращается в стружку).

Ударно-точечная (иглоударная) маркировка

Суть метода заключается в нанесении на металлическую поверхность изображений при помощи специального ударного маркиратора — небольшого станка с инструментом точечного воздействия. Ударно-точечный маркиратор может быть стационарным или портативным, он подходит для нанесения информации на изделиях из мягких металлов. С каждым ударом на поверхности образуется вмятина, совокупность которых формирует полноценное изображение.

Ударно-точечный маркиратор может быть стационарным или портативным, он подходит для нанесения информации на изделиях из мягких металлов. С каждым ударом на поверхности образуется вмятина, совокупность которых формирует полноценное изображение.

Ударно-точечная (иглоударная) маркировка подходит для предприятий со средне- и мелкосерийным выпуском продукции. Такую маркировку можно наносить и вручную, при помощи виброкарандаша.

Электрохимическая маркировка

Данная технология предполагает нанесение текстовой информации и изображений на ровную поверхность металла при помощи электрического тока и кислоты. На поверхность устанавливается диэлектрический трафарет. Электрод электрохимического маркиратора проходит через смоченный в электролите материал, оставляя вытравленный след на ровной металлической поверхности.

Границы нанесенного данным способом изображения получаются в некоторой степени размытыми, поэтому логотип и детали на нем должны быть достаточно крупными.

Электрохимическим способом наносится простая и сложная маркировка. При этом можно наносить два вида маркировки в зависимости от типа тока: белую — при постоянном токе и черную — при переменном.

Электроискровая маркировка

Электроискровой метод нанесения маркировки используется для нанесения на поверхность металлических изделий нестираемой информации. Этот метод заключается в воздействии высокого электрического тока на металлическую поверхность, в результате чего на ней остается характерный след. Главный плюс метода в том, что для нанесения маркировки на изделия не применяется никаких расходных материалов.

Существуют специальные станки для электроискровой маркировки, у которых имеется рабочая головка, способная вибрировать во время выполнения операции. На рабочую маркировочную головку подается напряжение, она подводится к детали, и в результате искрообразования на поверхности появляется след. Чем дольше воздействие на деталь, тем глубже выполняется маркировка.

Каплеструйный метод маркировки

Для данного метода используется специальный каплеструйный принтер-маркиратор. Технология напоминает струйную печать на бумаге, только изображение наносится на металл. С помощью портативного маркиратора, который умещается в руке оператора, можно наносить различные изображения и буквенно-цифровые символы на металлические изделия плоской или цилиндрической формы. Каплеструйный метод маркировки позволяет наносить цветную маркировку с применением пигментов любого оттенка.

Для промышленной гравировки большого потока изделий применяют стационарные каплеструйные принтеры. Промышленная маркировка отличается высокой производительностью и скоростью нанесения, поэтому может применяться на конвейере без остановки технологического процесса.

Шелкография

На плоские металлические поверхности маркировку также можно нанести методом шелкографии. Суть метода заключается в наложении дополнительного слоя. Шелкография может быть как одноцветной, так и цветной. С помощью шелкографии можно создать самые яркие и многоцветные изображения. Этот способ позволяет запечатывать как ровные, так и выпуклые металлические поверхности.

С помощью шелкографии можно создать самые яркие и многоцветные изображения. Этот способ позволяет запечатывать как ровные, так и выпуклые металлические поверхности.

Марка 4Х5В2ФС (другое обозначение ЭИ958). Сталь инструментальная штамповая 4Х5В2ФС (другое обозначение ЭИ958) | Ленстальинвест

27Х2Н2М1Ф ответственные детали прессового инструмента с повышенными свойствами прочности и повышенной пластичностью после нормализации и отпуска: втулки контейнеров, кольца, пресс-штемпели, иглы и другие детали, работающие при температурах до 500 град.С.

3Х2Н2МВФ ответственные детали прессового инструмента с высокими свойствами прочности и удовлетворительной пластичностью после нормализации и отпуска: втулки контейнеров, пресс-штемпели, иглы и другие детали, работающие при повышенных температурах до 500 °С.

2Х6В8М2К8 иглы, пуансоны для прессования жаропрочных и коррозионно-стойких сталей и сплавов, а также титановых сплавов при температурах до 650-675 град. С, выполняемых без интенсивного охлаждения

С, выполняемых без интенсивного охлаждения

3Х3М3Ф инструмент горячего деформирования на кривошипных прессах и гориэонтально-ковочннх машинах, подвергающийся в процессе работы интенсивному охлаждению (как правило, для мелкого инструмента), пресс-формы литья под давлением медных сплавов, ножи для горячей резки, охлаждаемые водой.

40Х5МФ ответственные детали прессового и штампового инструмента с высокими свойствами прочности после нормализации и отпуска: втулки контейнеров, кольца, пресс-штемпели, иглы и другие детали, работающие при температурах до 500 °С.

4Х2В5МФ (другое обозначение ЭИ959) для тяжелонагруженного прессового инструмента (мелких вставок окончательного штампового ручья, мелких вставных знаков, матриц и пуансонов для выдавливания и т.п.) при горячем деформировании легированных конструкционных сталей и жаропрочных сплавов

3Х2В8Ф тяжелонагруженный прессовый инструмент (мелкие вставки окончательного штампового ручья, матрицы и пуансоны для выдавливания и т. д.) при горячем деформировании легированных конструкционных сталей и жаропрочных сплавов, пресс-формы литья под давлением медных сплавов.

д.) при горячем деформировании легированных конструкционных сталей и жаропрочных сплавов, пресс-формы литья под давлением медных сплавов.

4Х3ВМФ (другое обозначение 3И2) для мелких молотовых штампов, молотовых и прессовых вставок (толщиной или диаметром от 300 до 400 мм), инструмента горизонтальноковочных машин при горячем деформировании конструкционных и жаропрочных сталей- инструмента для высокоскоростной машинной штамповки конструкционных сталей

4Х2НМФ ковочные штампы с высотой кубика до 700 мм для горячей штамповки деталей из труднодеформируемых материалов.

4Х4ВМФС (другое обозначение ДИ22) для инструмента высокоскоростной машинной штамповки, высадки на горизонтальноковочных машинах- вставок штампов для горячего деформирования легированых конструкционных сталей и жаропрочных сплавов на молотах и кривошипных прессах- пресс-форм литья под давлением медных сплавов

4ХВ2С пневматический инструмент: зубила, обжимки, вырубные и обрезные штампы сложной формы, работающие с повышенными ударными нагрузками.

5Х2МНФ (другое обозначение ДИ32) для крупногабаритных цельных штампов (диаметром до 600 мм) для штамповки поковок из конструкционных сталей и жаропрочных сплавов на молотах и кривошипных прессах- зажимных и формующих вставок, наборных и формовочных пуасонов для высадки конструкционных сталей и жаропрочных сплавов на горизонтальноковочных машинах- ножей горячей резки

4Х5МФС мелкие молотовые штампы, крупные (сечением более 200 мм) молотовые и прессовые вставки при горячем деформировании конструкционных сталей и цветных сплавов в условиях крупносерийного и массового производства, пресс-формы литья под давлением алюминиевых, а также цинковых и магниевых сплавов.

4ХМФС (другое обозначение 40ХСМФ) молотовые штампы паровоздушных и пневматических молотов с массой падающих частей до 3 т при деформации легированных конструкционных и нержавеющих сталей, прессовый инструмент для обработки алюминиевых сплавов, вставки и пуансоны для высадки на горизонтально-ковочных машинах.

4Х5МФ1С (другое обозначение ЭП572) пресс-формы литья под давлением цинковых, алюминиевых и магниевых сплавов, молотовые и прессовые вставки (сечением до 200—250 мм) при горячем деформировании конструкционных сталей, инструмент для высадки заготовок из легированных конструкционных и жаропрочных материалов на горизонтально-ковочных машинах.

5Х3В3МФС (другое обозначение ДИ23) для тяжелонагруженного прессового инструмента (матриц, прошивных и формующих пуансонов и т.п.)- инструмента для высадки на горизонтальноковочных машинах и вставок штампов напряженных конструкций, для горячего объемного деформирования легированых конструкционных сталей и жаропрочных сплавовпри горячем деформировании легированных конструкционных сталей и жаропрочных сплавов

5ХГМ молотовые штампы паровоздушных и пневматических молотов с массой падающих частей до 3 т, ковочные штампы для горячей штамповки, валки крупных, средних и мелкосортных станов для прокатки твердого металла.

6ХВГ пуансоны сложной формы для холодной прошивки преимущественно фигурных отверстий в листовом и полосовом материале, небольшие штампы для горячей штамповки, главным образом, когда требуется минимальное изменение размеров при закалке.

6ХВ2С ножи для холодной резки металла, резьбонакатные плашки, пуансоны и обжимные матрицы при холодной работе, штампы сложной формы, работающие с повышенными ударными нагрузками.

5ХВ2С ножи при холодной резке металла, резьбонакатные плашки, пуансоны и обжимные матрицы при холодной работе, штампы сложной формы, работающие с повышенными ударными нагрузками.

6ХС пневматические зубила и штампы небольших размеров для холодной штамповки, рубильные ножи.

5ХНМ молотовые штампы паровоздушных и пневматических молотов с массой падающих частей свыше 3 т, прессовые штампы и штампы машинной скоростной штамповки при горячем деформировании легких цветных сплавов, блоки матриц для вставок горизонтально-ковочных машин.

7ХГ2ВМФ штампы объемного холодного деформирования и вырубной инструмент сложной конфигурации, используемые при производстве изделий из цветных сплавов и малопрочных конструкционных сталей.

7Х3 инструмент (пуансоны, матрицы) горячей высадки крепежа и заготовок из углеродистых и низколегированных конструкционных сталей на горизонтально-ковочных машинах, детали штампов (матрицы, пуансоны, выталкиватели) для горячего прессования и выдавливания этих материалов на кривошипных прессах, гибочные, обрезные и просечные штампы.

7ХГ2ВМ для изготовления штампов холодного объемного деформирования, используемых при производстве изделий из цветных сплавов и малопрочных конструкционных сталей- пуансонов, матриц вырубных штампов сложной конфигурации

8Х3 инструмент (пуансоны, матрицы) горячей высадки крепежа и заготовок из углеродистых и низколегированных конструкционных сталей на горизонтально-ковочных машинах, детали штампов (матрицы, пуансоны, выталкиватели) для горячего прессования и выдавливания, гибочные и просечные штампы

8Х4В3М3Ф2 для изготовления резьбонакатных инструментов для холодной накатки, шлиценакатных роликов-деревообрабатывающих инструментов- ножей труборазрубочных прессов, гильотинных и других ножниц- пуансонов и матриц холодного объемного деформирования, эксплуатируемых с рабочими давлениями до 2000-2100 мПа

Х12ВМ холодные штампы высокой устойчивости против истирания, не подвергающиеся сильным ударам и толчкам, волочильные доски и волоки, глазки для калибрования пруткового металла под накатку резьбы, гибочные и формовочные штампы, сложные кузовные штампы, матрицы и пуансоны вырубных и просечных штампов, штамповки активной части электрических машин,

Х12ВМФ холодные штампы высокой устойчивости против истирания, не подвергающиеся сильным ударам и толчкам- волочильные доски, глазки для калибрования пруткового металла под накатку резьбы, гибочные и формовочные штампы, сложные секции кузовных штампов, матриц и пуансонов вырубных и просечных штампов, штамповки активной части электрических машин и т. д.

д.

Х12 холодные штампы высокой устойчивости против истирания, не подвергающиеся сильным ударам и толчкам- волочильные доски, глазки для калибрования пруткового металла под накатку резьбы, гибочные и формовочные штампы, сложные секции кузовных штампов, матриц и пуансонов вырубных и просечных штампов, штамповки активной части электрических машин и т. д.

Х12МФ профилировочные ролики сложных форм, секции кузовных штампов сложных форм, сложные дыропрошивные матрицы при формовке листового металла, эталонные шестерни, накатные плашки, волоки, матрицы и пуансоны вырубных просечных штампов со сложней конфигурацией рабочих частей, штамповки активной части электрических машин.

Х12М для изготовления накатных роликов, волочильных досок и волок, глазков для калибрования металла- матриц и пуансонов вырубных штампов- пуансонов и матриц холодного выдавливания, эксплуатируемых с рабочими давлениями до 1400-1600 мПа

Х12Ф1 профилировочные ролики сложной формы, эталонные шестерни, накатные плашки, волоки, секции кузовных штампов сложной формы, сложные дыропрошивные матрицы при формовке листового металла, матрице и пуансоны вырубных и просечных штампов со сложной конфигурацией рабочих частей, пуансоны и матрицы холодного выдавливания, работающие при давлении до 1400—1600 МПа.

Х6Ф4М для изготовления штампов

Х6ВФ резьбокатаный инструмент (ролики и плашки), ручные ножовочные полотна, бритвы, матрицы, пуансоны, зубонакатники и другие инструменты, предназначенные для холодной деформации, для дереворежущего фрезерного инструмента.

Обозначение сталей | Галерея инженеров

Бюро стандартов Индии (BIS) обозначает различные марки сталей по системе кодификации, которая имеет прямую связь с важными характеристиками стали, такими как предел прочности на растяжение, химический состав. физические и поверхностные условия. В соответствии с этим методом обозначение конкретной марки применимо только к определенной стали. Следовательно, сталь может обозначаться группой символов, указывающих на важные характеристики.

(i) 1025 . Обозначает C-25 из простой углеродистой стали,

(ii) 1112 . Это легкорежущая сталь с процентным содержанием

C = 0,13 Макс.

Mn = 0,7 – 1,0 %

P = 0,07 – 0,12 %

S = 0,16 – 0,23 %

(iii) 4145 . Это Cr-Mo – сталь с процентным содержанием

Это Cr-Mo – сталь с процентным содержанием

C = 0,33 – 0,38%

Mn = 0,7 – 0,9%

P или S = 3,025%

Si = 0,2 – 0,35%

1 Cr = 0,1.0003

Mo = 0,18 – 0,25%

(iv) 8650 . Это легированная сталь Ni-Cr-Mo с процентным содержанием

Ni = 0,4 – 0,7%

Cr = 0,4 – 0,6%

Mo = 0,15 – 0,25%

(v) 3145 . Это Ni-Cr сталь с

Ni = 0,3 – 0,35%

Cr = 0,4 – 0,5%

(vi) 2330 . Это никелевая сталь с процентным содержанием

C = 0,28 – 0,33 %

S = 0,04 %

Mn = 0,5 %

Si = 0,02 – 0,35 %

Ni = 3,25–3,75%

(vii) 5150. Это Cr-Steel

Следующий символ рекомендуется использовать для обозначения термической обработки стали, и он должен добавляться в конце обычного символа сталь.

(1) Отжиг и размягчен

(2) Case Craburied C

(3) твердый, нарисованный, холодный снижение D

(4) Горячий свернутый H

(5) Нормализованный N

(6) сферодизированный 0

(7) Запатентованная P

(8) закаленная и смягченная Q

(9) Стригу с стрессом

(10).

Следующие символы рекомендуется дополнять символом обычной стали для обозначения качества стали

(1) Качество без подразделения A

(2) Стабилизируется против коррозии напряжений и межсетевой атаки E

(3) Контрольное охлаждение Убедитесь, что свобода от хлопьев L

(4) Полностью обезумеченное (дезоксидированное) D

(5) полуобушен D2

(6) качество Rimming R

(7) Контролируемое размер зерна G

(8) Контролируемое укрепление H

(9) Контролируемое включение I

(10) Строительная гомогенная. инструментальная сталь в отожженном состоянии поясняется ниже с обозначением и применением.

C-60 Шпиндели для станков, муфты, оси коленчатого вала и шестерни.

C-65 Маленькие шайбы и тонкие штампованные детали.

C-70 Буферные пружинные амортизаторы.

C- 75 Легкие плоские пружины, изготовленные из отожженной заготовки.

C-75-C-85 Плоские и винтовые пружины для автомобилей и железнодорожного транспорта.

С-50 по С-113 Пружины из небольшого плоского профиля.

Обычная углеродистая конструкционная сталь

Назначение и применение

St-42 Для строительства мостов и зданий, железнодорожного подвижного состава, винтовых шипов и отливок для нефтяных скважин.

Ст-44 Сосуды под давлением, крепежные детали, ценная арматура для баллонов со сжатым газом и железнодорожного подвижного состава.

Ст-47 Для железнодорожного подвижного состава, напорных частей морских и наземных котлов и заклепок для воздухосборников.

Ст-50 Для шахт, поковок судовых и моторных деталей.

Ст-52-54 Для железнодорожных колес, вагонов электротрамвая.

Справочник Введение в основные производственные процессы и технологии мастерских, автор Раджендер Сингх.

Для инженерных проектов регулярно посещайте эту страницу, чтобы узнать больше о проектных идеях. Нажмите здесь, чтобы увидеть идеи проектов. Галерея инженеров. Всего наилучшего!

Галерея инженеров. Всего наилучшего!

Понимание стали | OnlineMetals.com®

- Типы и марки стали – CAST

- Углеродистая сталь

- Легированная сталь

- Нержавеющая сталь

- Инструментальная сталь

- Прошлое, настоящее и будущее стали

Типы и сорта стали

Сталь намного сложнее, чем вы можете предположить. Базовое понимание стали и ее многочисленных форм поможет вам в ваших начинаниях по металлообработке. Американский институт чугуна и стали (AISI) разделяет сталь на четыре типа.

Популярная аббревиатура для запоминания типов: CAST: C арбон A сплав S нержавеющая сталь T ool

Чем отличаются марки стали?

Существуют две основные системы, используемые для классификации стали на основе ее состава, обработки и конечного использования:

- Система классификации ASTM (Американское общество по испытанию материалов) присваивает буквенный префикс на основе его общей категории, а также последовательно присваиваемый номер, который относится к конкретным свойствам этого металла.

«А» — это обозначение для материалов из железа и стали.

«А» — это обозначение для материалов из железа и стали. - Система классификации SAE (Общества автомобильных инженеров) использует четырехзначное число для классификации различных металлов. Первые две цифры обозначают тип стали и концентрацию легирующего элемента, а последние две цифры указывают на концентрацию углерода в металле.

Давайте копать! У нас есть видео высокого уровня ниже для тех, кто более визуален.

Углеродистая сталь

Как видно из названия, основным легирующим компонентом стали этого типа является углерод.

Углеродистая сталь очень универсальна, и ее использование и свойства могут варьироваться в зависимости от содержания углерода. С увеличением содержания углерода сталь становится тверже и прочнее. Однако он становится менее пластичным, более хрупким и труднее сваривается. Кроме того, чем выше содержание углерода, тем ниже температура плавления стали.

С увеличением содержания углерода сталь становится тверже и прочнее. Однако он становится менее пластичным, более хрупким и труднее сваривается. Кроме того, чем выше содержание углерода, тем ниже температура плавления стали.

Углеродистая сталь подразделяется на четыре группы в зависимости от содержания углерода: низкое, среднее, высокое и сверхвысокое.

Низкоуглеродистая сталь

Низкоуглеродистая сталь, также называемая мягкой сталью, содержит примерно 0,04–0,3% углерода. Из-за этого он податлив, пластичен, прочен и очень легко сваривается. Но он плохо закаляется и имеет относительно низкую прочность на растяжение.

Мягкая сталь также очень универсальна и может быть изменена в зависимости от проекта. Например, конструкционная сталь часто имеет более высокий уровень углерода и для прочности добавляется больше марганца. С другой стороны, низкоуглеродистая сталь с качеством вытяжки (DQ) имеет более низкое содержание углерода и вместо этого содержит алюминий.

Это также одна из самых дешевых форм стали, что делает ее чрезвычайно популярной и распространенной.

Среднеуглеродистая сталь

Содержание углерода в этом металле колеблется в пределах 0,31–0,6%. Кроме того, среднеуглеродистая сталь также имеет содержание марганца 0,6-1,65%. Благодаря этому этот сорт обладает пластичностью, прочностью и хорошей износостойкостью. Он прочнее и тверже, чем мягкая сталь, но его труднее сваривать и формовать.

Среднеуглеродистая сталь широко используется в крупных деталях, кованых деталях и автомобильных компонентах. Обычно его также закаляют или термообрабатывают для еще большей прочности.

Высокоуглеродистая сталь

Этот материал также известен как углеродистая инструментальная сталь и обычно содержит 0,61–1,5% углерода. Высокоуглеродистая сталь чрезвычайно твердая и хрупкая. Но из-за этого его очень сложно сгибать, сваривать или резать.

Сверхмощные пружины, режущие инструменты и высокопрочная проволока часто изготавливаются из высокоуглеродистой стали.

Сверхвысокоуглеродистая сталь

При содержании углерода от 1,51 до 2% этот металл можно подвергать термообработке до исключительной твердости. Специальные ножи, оси и штампы обычно изготавливаются из сверхвысокоуглеродистой стали.

Некоторые виды стали содержат более 2,5% углерода. Но с ними настолько сложно работать, что они обычно изготавливаются из порошковых металлов.

Магазин Углеродистая сталь

Легированная сталь

Строго говоря, любая сталь является сплавом, но не все стали называются «легированными сталями». Однако этот термин относится к сталям, которые были легированы элементами в дополнение к углероду. Наиболее распространенные элементы включают марганец, хром, никель, кремний, бор, молибден и ванадий. Менее распространенные сплавы включают алюминий, кобальт, медь, церий, ниобий, титан, вольфрам, олово, цинк, свинец и цирконий.

Добавление других элементов к железу и углероду может улучшить ряд свойств. Обычно желаемыми улучшениями являются прочность, твердость, ударная вязкость, износостойкость, коррозионная стойкость и прокаливаемость.

Обычно желаемыми улучшениями являются прочность, твердость, ударная вязкость, износостойкость, коррозионная стойкость и прокаливаемость.

Легированные стали подразделяются на две группы: низколегированные и высоколегированные.

Низколегированные стали

При общем содержании легирующих элементов 1-5% они легко поддаются сварке, если принимаются соответствующие меры предосторожности для предотвращения дефектов. Низколегированные стали могут содержать до четырех или пяти сплавов в различных количествах.

Высокопрочная низколегированная сталь (HSLA) — это тип легированной стали, который обеспечивает лучшие механические свойства или большую устойчивость к коррозии, чем углеродистая сталь. Стали HSLA отличаются от других сталей тем, что они изготавливаются не в соответствии с определенным химическим составом, а в соответствии с определенными механическими свойствами.

Наиболее известным типом низколегированной стали является хромомолибденовая сталь. Этот сплав имеет большое количество хрома и молибдена, отсюда и название. Это высокопрочная сталь, которая часто механически похожа на низкоуглеродистую сталь, за исключением значительно большей прочности. Хроммолибден, также известный как хромомолибден, обычно используется для штифтов, высокопрочных труб, пресс-форм, инструментов, валов, звеньев цепи и печного оборудования.

Этот сплав имеет большое количество хрома и молибдена, отсюда и название. Это высокопрочная сталь, которая часто механически похожа на низкоуглеродистую сталь, за исключением значительно большей прочности. Хроммолибден, также известный как хромомолибден, обычно используется для штифтов, высокопрочных труб, пресс-форм, инструментов, валов, звеньев цепи и печного оборудования.

Высоколегированная сталь

Обычно более дорогая, этот тип стали более специализирован. Высоколегированная сталь часто содержит более 10% легирующих элементов, что придает ей выдающиеся свойства.

Магазин Легированная сталь

Нержавеющая сталь

Нержавеющая сталь, менее известная как нержавеющая сталь, содержит не менее 10,5% хрома. Высокое содержание хрома и углерода придает нержавеющей стали ее легендарную коррозионную стойкость, твердость и прочность.

Существует шесть основных типов нержавеющей стали: аустенитная, супераустенитная, ферритная, дуплексная сталь, мартенситная и мартенситная дисперсионно-твердеющая. Эти различия носят исключительно технический характер и часто не имеют большого значения за пределами сварки. По этой причине мы не будем углубляться в различия здесь. Если вам интересно, мы углубимся в различия в нашем блоге о свариваемости нержавеющей стали.

Эти различия носят исключительно технический характер и часто не имеют большого значения за пределами сварки. По этой причине мы не будем углубляться в различия здесь. Если вам интересно, мы углубимся в различия в нашем блоге о свариваемости нержавеющей стали.

Существует также сплав нержавеющей стали для любого проекта, который вы можете себе представить. В настоящее время существует более 150 конкретных сплавов нержавеющей стали. Вот почему нержавеющая сталь используется во всем: от медицинского оборудования и дешевых ножей в киосках торговых центров до корпусов космических кораблей и самолетов.

Магазин Нержавеющая сталь

Инструментальная сталь

Как видно из названия, инструментальная сталь особенно хорошо подходит для изготовления инструментов благодаря своей особой твердости, стойкости к истиранию и способности удерживать режущую кромку при повышенных температурах.

Четыре основных легирующих элемента в инструментальной стали – это вольфрам, хром, ванадий и молибден. Инструментальная сталь часто используется кузнецами для изготовления ножей, топоров, мечей и многого другого.

Инструментальная сталь часто используется кузнецами для изготовления ножей, топоров, мечей и многого другого.

Согласно спецификациям AISI и SAE существует шесть основных типов инструментальной стали в зависимости от того, как они закалены или для чего они используются. Этим классам также присваивается буквенное обозначение, чтобы было легче понять, что они из себя представляют.

Сталь с закалкой в воде

W – эта марка в основном представляет собой простую высокоуглеродистую сталь, подвергнутую закалке в воде. Однако ванадий также добавляется для повышения ударной вязкости.

Холодная обработка

O – закалка в масле

А – закаленная на воздухе

D – с высоким содержанием хрома, с высоким содержанием углерода

Эти марки обладают высокой прокаливаемостью и износостойкостью, но средней ударной вязкостью. Сплавы O и A имеют меньшую деформацию и вероятность поломки во время закалки по сравнению с марками, закаливаемыми в воде. Марка Д имеет 10-13% хрома и сохраняет твердость при высоких температурах.

Марка Д имеет 10-13% хрома и сохраняет твердость при высоких температурах.

Ударопрочный

S – этот сорт предназначен для защиты от ударов при очень высоких и низких температурах. Они обладают высокой ударной вязкостью, но низкой стойкостью к истиранию.

High Speed

M – на основе молибдена

Т – на основе вольфрама

Эти сплавы предназначены для использования в высокоскоростных режущих инструментах. Они обладают очень высокой прочностью и твердостью даже при высоких температурах.

Горячая обработка

H – все марки для горячей обработки имеют буквенный префикс H, но за ним следуют две цифры, которые предоставляют более подробную информацию. h29 – на основе хрома

h30-39 – на основе вольфрама

h50-59 – на основе молибдена

Все эти марки обладают высокой прочностью и твердостью при длительных высоких температурах.

Special Purpose

P – сталь для форм для пластмасс, эта марка предназначена для очень специфических нужд, связанных с литьем цинка под давлением и штампами для литья пластмасс под давлением.

Л – низколегированная

F – на основе углерода и вольфрама; этот сорт закаливается в воде, но более устойчив к износу, чем тип W.

Магазинная инструментальная сталь

Прошлое, настоящее и будущее стали

По любым меркам сталь является наиболее используемым металлом в мире. Он очень универсален, прочен и относительно недорог в производстве. Его можно найти, скрепляя самые высокие небоскребы или самые маленькие кухонные столовые приборы. Сталь играет неоценимую роль практически во всех аспектах жизни современного общества.

История стали

Сталь удивительно древняя. Когда люди начали использовать больше железных инструментов и оружия, они обнаружили, что сильные стороны железа можно усилить, а слабые стороны уменьшить, сплавив его с другими ингредиентами. Где-то вдоль линии люди натыкались на сталь. Стальные инструменты и оружие были найдены на участке возрастом 4000 лет в современной Турции. Гораций упоминает, что римляне использовали стальное оружие чуть более 2000 лет назад, а раскопки показали, что китайцы использовали сталь как минимум 2400 лет.

Где-то вдоль линии люди натыкались на сталь. Стальные инструменты и оружие были найдены на участке возрастом 4000 лет в современной Турции. Гораций упоминает, что римляне использовали стальное оружие чуть более 2000 лет назад, а раскопки показали, что китайцы использовали сталь как минимум 2400 лет.

В 1855 году английский химик Генри Бессемер разработал более эффективный метод выплавки стали, теперь известный как процесс Бессемера. Это необходимо для начала современной сталелитейной промышленности. Хотя бессемеровский процесс больше не используется, он помог сделать сталь достаточно дешевой, чтобы впервые в истории заменить железо, и был основным методом производства стали до середины 1900-х годов.

Сталь в цифрах

Производство стали продолжает расти ошеломляющими темпами. По оценкам, в 2018 году в мире было произведено почти 4 ТРИЛЛИОНА фунтов стали. Китай является крупнейшим в мире поставщиком с 9Произведено 28,3 миллиона метрических тонн. Это почти половина мирового производства стали. Индия занимает второе место с объемом производства 106,5 млн метрических тонн. Япония занимает третье место с 104,3 млн метрических тонн, а США — четвертое с 86,7 млн метрических тонн.

Это почти половина мирового производства стали. Индия занимает второе место с объемом производства 106,5 млн метрических тонн. Япония занимает третье место с 104,3 млн метрических тонн, а США — четвертое с 86,7 млн метрических тонн.

Будущее стали

Несмотря на то, что производство стали остается массовым, в наши дни производится гораздо больше специальных изделий из специального алюминия, углеродного волокна и пластика. Сталелитейная промышленность прилагает все усилия, чтобы вернуться в эти области.

Самым большим препятствием для сталелитейной промышленности является разработка новых процессов производства стали для сокращения и устранения выбросов CO2. Вторичная переработка имеет решающее значение для будущего металлов, и сталь не является исключением. Переработка стали в новых и улучшенных проектах не только принесет пользу окружающей среде, но и может привести к снижению затрат и более широкой доступности. В то время как многие считают переработанную сталь «металлическим ломом» или обесценившимся материалом, достижения в области переработки стали приводят к радикальным экономическим и экологическим улучшениям.

п.

п. д.)

д.)

«А» — это обозначение для материалов из железа и стали.

«А» — это обозначение для материалов из железа и стали.