Обработка алюминия – Как обрабатывают алюминий и алиминиевые сплавы🚩

alexxlab | 25.05.2020 | 0 | Разное

Обработка поверхности алюминия

Алюминий в строительстве

Алюминий обладает уникальной комбинацией свойств, которая делает его подходящим для множества различных видов продукции:

- прессованной,

- прокатной,

- штампованной,

- кованой и

- литой.

Алюминиевые изделия могут составлять сложные системы для применения в различных сферах жизни, в том числе, в строительстве, машиностроении, производстве продукции для отдыха и спорта. Десятки алюминиевых сплавов дают возможность максимально использовать преимущества алюминия для достижения максимальных эксплуатационных характеристик алюминиевых изделий, таких как:

- необходимая точность размеров;

- высокий уровень прочности;

- заданный уровень пластичности и вязкости;

- коррозионная стойкость в заданных условиях;

- разнообразный и привлекательный внешний вид;

- заданный срок службы.

Поэтому алюминий широко применяют как материал для строительных конструкций, таких как:

- системы навесных фасадов;

- окна, двери и витрины магазинов;

- кровля промышленных и гражданских зданий;

- элементы наружной облицовки зданий;

- мебель и мебельная фурнитура.

Алюминий как основа для окраски и анодирования

Алюминий и его сплавы имеют преимущество перед другими металлическими материалами в том, что на их поверхности самопроизвольно образуется защитный слой из естественного твердого и инертного оксидного слоя. Это оксидное покрытие формируется на воздухе или насыщенной воздухом воде и мгновенно восстанавливается, если на металле возникают царапины или потертости.

Поэтому поверхность алюминия даже без специальной обработки имеет весьма удовлетворительный внешний вид и достаточно высокую коррозионную стойкость. Для многих строительных элементов в умеренных условиях эксплуатации этого оксидного слоя вполне достаточно как с точки зрения внешнего вида, так и с точки зрения стойкости к коррозии. Еще не так давно, в 1960-1970-е годы, алюминий в состоянии поставки – в прессованном или прокатном — широко применялся в строительстве, особенно в промышленном и сельскохозяйственном.

Современное строительство отличается высокими требованиями к внешнему виду, дизайну и коррозионной защите строительных элементов строительных конструкций. Дизайнеры и архитекторы стремятся к максимальному цветовому разнообразию строительных элементов зданий, наружных и внутренних. В таких случаях применяют такие способы обработки поверхности алюминиевых полуфабрикатов и изделий, как окраска и анодирование. Алюминиевые изделия без специальной декоративно-защитной обработки применяют только там, где скорость коррозии алюминия очень низкая, например, в сельских районах, а особые требования к внешнему виду отсутствуют.

Рисунок 1 — Применение окрашенных профилей

в строительстве стеклопрозрачных фасадов

Основными промышленными методами финишной обработки поверхности алюминия – создания защитно-декоративных покрытий – являются:

Обработка поверхности алюминия

Если внешний вид поверхности алюминиевого профиля или листа в том состоянии, в котором они поступают непосредственно после прессования или прокатки, не устраивает архитектора или дизайнера, или, если требуется дополнительная их защита от коррозии, то поверхность алюминия подвергают обработке для создания различных видов покрытий или специальной текстуры.

Наибольшее применение для строительного алюминия получили следующие методы финишной обработки алюминия:

Рисунок 2 — Линия ванн для анодирования алюминиевых профилей

Кроме того, для модифицирования и подготовки поверхности алюминия перед окраской и анодированием применяют следующие обработки поверхности алюминия:

- Механическая обработка поверхности, в том числе, нанесение текстуры

- Химическое осветление

- Травление (щелочное или кислотное)

- Формирование конверсионных покрытий (хроматных и бесхроматных)

Рисунок 3 — Вертикальная линия

Рисунок 3 — Вертикальная линия

для подготовки поверхности алюминиевых профилей и

их порошкового окрашивания

Факторы качества

Уровень качества защитно-декоративных покрытий – после анодирования, порошковой окраски и жидкой окраски – прямо зависит от качества предварительной подготовки поверхности. Сами процессы анодирования, порошковой окраски и жидкой окраски являются сложными технологиями, которые требуют постоянного внимания и контроля.

Ниже перечислены основные факторы, которые оказывают наибольшее влияние на качество готового защитно-декоративного покрытия.

Химический состав алюминиевого сплава для анодирования

Различные алюминиевые сплавы имеют различные комбинации легирующих элементов. Различия в содержании некоторых химических элементов, например, меди и железа, могут вызывать различия цвета и текстуры анодного покрытия, даже при совершенно одинаковой технологии анодирования. Поэтому для анодирования обычно применяют сплавы 6063 и 6060. Сплав 6060 с суженным по сравнению со стандартным сплавом химическим составом даст максимальную однородность цвета и блеска изделий в партии.

Механическая обработка поверхности

Если механическая обработка определена в заказе, то ее выполняют перед химической обработкой или анодированием. Механическую обработку поверхности алюминия проводят для того, чтобы придать ей определенную текстуру или удалить дефекты и неоднородности. В результате механической обработки поверхности получают:

Бесцветное анодное покрытие является прозрачным или полупрозрачным. Поскольку анодные оксиды повторяют текстуру поверхности, то практически все следы механической обработки поверхности будут видны сквозь анодное покрытие.

Примерами механической обработки поверхности алюминия являются:

- полирование;

- пескоструйная обработка;

- шлифование;

- дробеструйная обработка;

- обработка металлическими щетками.

Химическая подготовка поверхности для анодирования

Химическая подготовка поверхности алюминия — это применение химических реакций алюминия с различными подходящими химическими реагентами. Щелочное травление дает алюминию в той или иной степени матовую поверхность. Электрическое или химическое полирование образует блестящую, зеркальную поверхность. Химическая подготовка поверхности алюминия, которую производят перед анодированием, оказывает определяющее влияние на внешний вид готового анодного покрытия.

Конверсионные покрытия

Перед нанесением на поверхность алюминия порошковой или жидкой краски ее подвергают химической подготовке. После щелочного обезжиривания и кислотного осветления поверхность алюминиевые изделия поступают на хроматную или бесхроматную обработку, в результате которой формируется конверсионное покрытие. Это покрытие называют конверсионным, потому, что оно образуется из материала самой поверхности алюминия в результате ее реакции с химическими веществами раствора (хроматными или бесхроматными). Конверсионные покрытия обеспечивают максимальную адгезию краски, порошковой или жидкой.

aluminium-guide.ru

Режущий инструмент для обработки алюминия

См. также Механическая обработка алюминия

Конструкция режущего инструмента

Влияние конструкции режущего инструмента на качество поверхности заключается в его способности образовывать «правильную» стружку. Важно, чтобы стружка могла гладко проходить режущую поверхность инструмента. Это значит, что передний угол зуба должен быть достаточно большой, смазка должна быть достаточной, а поверхность режущего инструмента достаточно гладкой. Хорошую гладкую поверхность нельзя получить при работе с изношенным режущим инструментом.

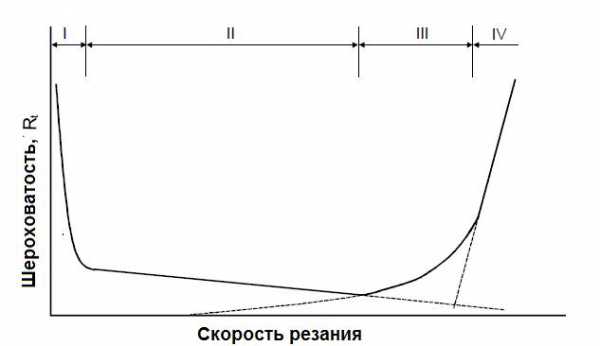

Основные факторы, которые влияют на качество поверхности при механической обработке алюминия, задают четыре отдельных области качества механической обработки (рисунок 1):

скорость резания при механической обработке алюминия

- Область I: Из-за налипания на режущую кромку качество поверхности является неудовлетворительным; вместо резания материал подвергается разрывам. Этой области параметров нужно избегать.

- Область II: Снижение шероховатости с увеличением скорости резания.

- Область III: Увеличение влияния инструмента и оборудования, например, вибрации резца или пилы, в той области, которая, в принципе, благоприятна для механической обработки алюминия. Поэтому, чтобы добиться лучших результатов при этой скорости резания необходимо применять оборудование, которое разработано специально для алюминия.

- Область IV: Плохое качество поверхности. Стружка собирается на обрабатываемом материале и налипает (приваривается) к режущему инструменту, что приводит к повреждению обрабатываемой поверхности. Такое, например, происходит при механической обработке литейных сплавов при применении изношенного режущего инструмента и высоких скоростей резания.

Износ режущего инструмента

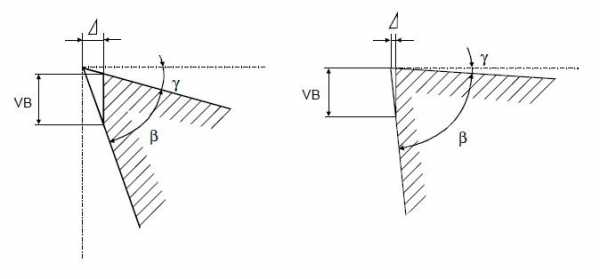

Износа режущего инструмента с образованием царапин, как это характерно при механической обработке стали, не наблюдается при механической обработке алюминия и алюминиевых сплавов. Износ инструмента при механической обработке алюминия происходит за счет истирания режущей поверхности. Поэтому решающим критерием для оценки срока службы режущего инструмента объективно является ширина износа VB, показанная на рисунке 2. Износ режущей поверхности зависит от температуры и происходит в основном путем истирания. При использовании инструмента с карбидными насадками максимальная величина 0,3-0,5 мм для величины износа VB считается нормальной.

Рисунок 2 – Износ режущей кромки

Рисунок 2 – Износ режущей кромки

На износ режущего инструмента оказывают влияние как материал обрабатываемой детали, так параметры резания.

Материал детали имеет особенно большое влияние на износ режущего инструмента:

- Износ увеличивается с увеличением количества крупных твердых частиц, которые внедрены в алюминиевую матрицу. Такими частицами являются, например, первичные выделения частиц кремния в заэвтектическом алюминиевом сплаве. По этой причине алюминиевые отливки вызывают сильный износ режущего инструмента. Этот износ особенно высокий в случае литейных заэвтектических поршневых алюминиевых сплавов. С другой стороны, деформируемые сплавы с низким содержанием кремния вызывают минимальный износ.

- Износ возрастает с увеличением прочности алюминиевых сплавов. Твердые частицы, которые находятся в мягкой алюминиевой матрице, довольно легко из нее вырываются, не нанося большого вреда инструменту. Однако, если алюминиевая матрица имеет повышенную твердость, то включения вырываются уже труднее и поэтому причиняют инструменту больший износ.

- Наконец, износ инструмента зависит от сопротивления износу самого инструмента.

Влияние скорости резания на износ инструмента

Что касается условий резания, то скорость резания имеет самое большое влияние на срок службы режущего инструмента. На рисунке 5 представлен пример зависимости срока службы режущего инструмента при механической обработке алюминиевых сплавов для литья в кокиль. В случае деформируемых алюминиевых сплавов срок службы режущего инструмента измеряется скорее в сменах или днях, чем в минутах, как для литейных сплавах с высоким содержанием кремния.

Поскольку износ режущего инструмента зависит также от других параметров механической обработки, то срок службы можно оценивать только для определенного набора параметров. Другим параметрами, которые влияют на износ режущего инструмента являются:

- Смазочно-охлаждающие эмульсии – эффективное охлаждение снижает износ инструмента.

- Прерывистость резания, например, при наличии в материале пор, повышает износ инструмента.

- Скорость подачи и глубина резания. Износ инструмента увеличивается с увеличением толщины поперечного сечения стружки.

Усилие резания при механической обработке алюминия

Для оценки влияния материала на условия резания применяют так называемое удельное усилие резания. Это удельное усилие резания имеет корреляцию с режущим усилием, материалом и размерами стружки. В общем случае применяются следующие положения:

- Различные алюминиевые сплавы имеют различия в удельных режущих усилиях, но относительно небольшое.

- Обычно принимают, что удельное режущее усилие для алюминия и алюминиевых сплавов составляет 30 % от такого усилия для стали.

- Величину удельного режущего усилия алюминиевого сплава нельзя вывести из его химического состава или физических свойств.

- Удельное режущее усилие нужно определять экспериментально для каждого отдельного случая.

Необходимое режущее усилие зависит не только от размеров стружки, но также от смазочно-охлаждающей эмульсии и конструкции режущего инструмента:

- Смазочно-охлаждающая эмульсия оказывает два противоположных действия. С одной стороны, охлаждение снижает температуру в зоне реза и тем самым повышает величину требуемого режущего усилия. С другой стороны, смазка облегчает движение стружки и снижает величину требуемого усилия резания.

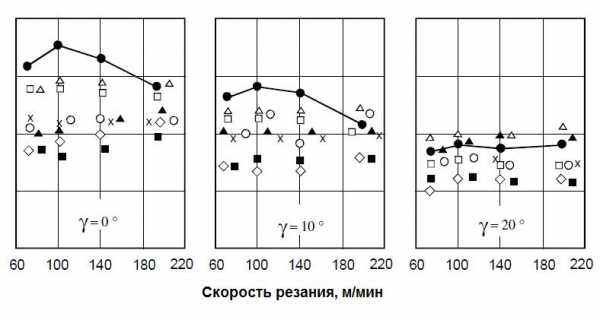

- Геометрия режущего инструмента влияет на усилие резания через передний угол зуба γ. Чем больше этот угол, тем меньше сжатие стружки и ниже усилие резания (рисунок 3).

- Степень износа режущей кромки имеет относительно большое влияние. Поэтому в ходе длительной механической обработки величина режущего усилия возрастает.

Рисунок 3 – Зависимость усилия резания при механической обработке алюминия в зависимости от переднего угла зуба и скорости резания

Рисунок 3 – Зависимость усилия резания при механической обработке алюминия в зависимости от переднего угла зуба и скорости резания

Источник: TALAT 3100

aluminium-guide.ru

Обработка резанием алюминиевых отливок

Механическая обработка алюминия

Обычно детали из литейных алюминиевых сплавов легко поддаются механической обработке, в том числе, всеми видами обработки резанием. Низкое режущее усилие позволяет снимать большой объем металла за один проход. Качество поверхности после механической обработки зависит от параметров обработки, таких как скорость резания, геометрия реза, смазка и охлаждение.

Больше скорость — меньше шероховатость

При механической обработке алюминия рекомендуется применять высокие скорости резания с тем, чтобы достигать минимально возможную шероховатость обработанной поверхности при прочих равных условиях.

Влияние кремния на износ режущего инструмента

Кроме микроструктуры — дефектов, пор, включений — наибольшее влияние на износ режущего инструмента оказывает содержание кремния. Так, режущий инструмент для обработки модифицированных доэвтектических силуминов имеет самый высокий срок службы, тогда как заэвтектические силумины для изготовления цилиндров двигателей внутреннего сгорания причиняют режущему инструменту весьма значительный износ.

Стружка при механической обработке силуминов

При обработке резанием более мягких алюминиевых литейных сплавов, в частности, большинства доэвтектических силуминов, образуются узкая спиральная или короткая ломкая стружка. При этом широко применяются подходящие охлаждающие эмульсии и смазки.

При механической обработке заэвтектических силуминов образуется мелкая стружка с образованием порошкового кремния. В комбинации со смазкой этот порошок действует как абразив. В некотором смысле, механическая обработка этих типов литейных сплавов похожа на обработку отливок из серого чугуна.

При обработке резанием деталей из эвтектических силуминов, для которых характерна очень мягкая матрица, образуется длинная спиральная стружка. Кроме того, относительно высокая пластичность материала приводит к налипанию алюминия на режущие кромки инструмента. Эти явления требуют применения смазки, что, в свою очередь, приводит к ухудшению качества обработанной поверхности.

Режущий инструмент для алюминия

Для механической обработки алюминиевых отливок применяют режущий инструмент из быстрорежущих сталей, твердых сплавов и керамики. Для чистовой обработки часто применяют алмазный инструмент.

См. Режущий инструмент для алюмния

Припуски отливок на механическую обработку

Припуски на механическую обработку для основных методов литья алюминиевых сплавов применяют следующие:

- литье в песчаные формы: 1,5-3,0 мм;

- литье в кокиль: 0,7-1,5 мм;

- литье под давлением: 0,3-0,5 мм.

Алюминиевая стружка

См. также про стружку Механическая обработка алюминия

Чтобы свести к минимуму потери алюминия при переплаве стружки, ее сортируют по типам сплавав и спрессовывают в брикеты. Кроме того, стружку необходимо защищать от загрязнения влагой, смазками и примесями железа, так все это значительно снижает ценность алюминиевого лома. Алюминиевая стружка не является пожароопасным материалом и не требует противопожарных мероприятий. Если применяется шлифовка алюминиевых деталей, то система улавливания алюминиевой пыли должна быть взрывозащищенной.

Источник: Aleris International, 2014

aluminium-guide.ru

Механическая обработка алюминиевых профилей – фасадные системы Алюком

Алюминиевые профили обладают многими преимуществами уже потому, что они изготовлены из алюминиевых сплавов. Кроме того, алюминиевые профили легко поддаются различным видам механической обработки. Обычно инструменты для обработки алюминиевых сплавов более дешевые, чем, например, для стали, а скорость обработки алюминия выше, чем стали и многих других материалов.

Важным свойством алюминиевых профилей является то, что они могут иметь сложные поперечные сечения для выполнения самых различных функций. Поэтому они требуют только минимальной обработки и тем самым дают экономию на механической обработке по сравнению с другими материалами.

Механическую обработку алюминиевых профилей выполняют как до, так и после нанесения на них защитно-декоративных покрытий. Это зависит от технических требований, которые предъявляются к готовым изделиям или деталям.

Защитное анодирование с толщиной анодного покрытия 3-5 микрометров является хорошим способом для предотвращения повреждения профилей во время их механической обработки.

Методы механической обработки алюминиевых профилей

Для механической обработки алюминиевых профилей применяются следующие основные методы [1]:

- резка;

- зачистка реза;

- сверление;

- токарная обработка;

- фрезерование;

- нарезка резьбы;

- пробивка отверстий.

Пильная резка

Под резкой обычно понимают резку пилой, то есть пильную резку (рисунок 1). Резка алюминиевых сплавов может производиться с более высокими скоростями, чем резка стали. Большинство алюминиевых сплавов позволяют значительно более высокие скорости реза. Поэтому в большинстве случаев именно пильная резка алюминия является экономичной и оптимальной.

Рисунок 1 – Пильная резка алюминиевого профиля [2]

Внешний вид реза и наличие заусенцев зависит от применяемого алюминиевого сплава, его состояния, размеров и формы зубьев пилы, количества оборотов пильного диска в минуту, количества зубьев, диаметра пильного диска и скорости подачи пилы. Количество зубьев пилы должно быть достаточно большим, чтобы обеспечивать чистый рез. При пильной резке алюминиевых профилей обычно всегда применяют специальные смазочные эмульсии.

Основные параметры резки алюминия [1]:

- Диаметр пильного диска: 300-650 мм;

- Толщина пильного диска: 2,0-4,2 мм;

- Скорость вращения: 1500-2800 оборотов в минуту;

- Скорость подачи.

Зачистка реза

Обычно после обработки профиля на пиле с хорошо подобранными технологическими параметрами дополнительной обработки отрезанных торцов не требуется. При необходимости для удаления малых заусенцев и небольших неровностей на торце отрезанного алюминиевого профиля применяют специальные машины со щеточными или абразивными кругами.

Фрезерование

При фрезеровании алюминия применяют более высокую подачу, чем при фрезеровании стали. Поэтому фрезы для алюминия должны иметь более широкие пазы для удаления стружки. Как и для других видов обработки резанием, для алюминия применяют высокие скорости резания (рисунок 2).

Рисунок 2 – Фрезерование алюминиевой детали [2]

Если требуется высокое качество фрезерованной алюминиевой поверхности, то фрезерное оборудование должно быть достаточно мощным и прочным, чтобы быть способным обеспечивать стабильную подачу инструмента и материала.

Сверление

Как и другие виды машинной обработки, сверление алюминия производят на высоких скоростях. При работе с обычными сверлами их необходимо затачивать так, чтобы снизить требуемое давление на материал и достигать лучшего результата сверления (рисунок 3).

Рисунок 3 – Сверление алюминия [2]

Специальные сверла для алюминия применяют только для глубоких отверстий или мягких сплавов. Сверла для обработки прессованных алюминиевых профилей имеют угол заточки 130º, угол винтовой канавки 40º, а также специальные пазы для лучшего удаления стружки [1, 2].

Токарная обработка

Токарная обработка может применяться к круглым трубам или пруткам (рисунок 4). Алюминий может подвергаться токарной обработке стандартными или специальными резцами и обычно с большой скоростью вращения детали. Поэтому особое внимание уделяют тому, чтобы исключить вибрацию обрабатываемой детали. При установке детали в токарном станке применяют специальные подкладки, чтобы предотвратить образование на детали вмятин и других повреждений.

Рисунок 4 – Токарная обработка алюминиевой трубы [2]

Хорошая токарная обработка получается, если алюминиевый сплав дает короткую стружку. Поэтому обычно этим методом обрабатывают алюминиевые сплавы в упрочненном состоянии. Если металл находится в мягком состоянии, то это может приводить к его налипанию на резец, длинной стружке, скапливанию стружки, чрезмерным заусенцам и трудностям в обеспечении точности размеров.

Для охлаждения режущего инструмента и удаления стружки применяют охлаждающие жидкости на основе минеральных масел или водных эмульсий.

Нарезка резьбы на алюминии

Внутренние и наружные резьбы на алюминиевых деталях выполняют всеми обычными методами механической обработки, а также методом накатки с пластической деформацией материала (рисунок 5). Лучше всего резьба получается на термически упрочняемых алюминиевых сплавах. До диаметра 6 мм применяют обычные метчики для стали, а для больших диаметров применяют специальные метчики для алюминия. Метчики для алюминия имеют увеличенные канавки для удаления стружки.

Для выполнения наружной резьбы обычно применяют обычные плашки, а также методы пластической накатки без образования стружки.

Рисунок 5 – Нарезка резьбы в алюминии [2]

Перфорация (вырубка, пробивка)

Эти методы пробивки отверстий являются быстрыми и недорогими. Они обычно применяются перед другими методами обработки. Важно, чтобы конструкция профиля позволяла применять пробивку отверстий.

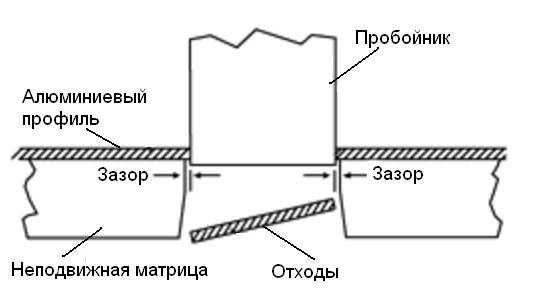

Для операций вырубки, перфорирования и пробивки применяют специальные «эксцентриковые» прессы со специальным режущим, рубящим или пробивающим инструментом. Эти инструменты для алюминия незначительно отличаются от аналогичных инструментов для других металлов. Матрицы и пробойники обычно изготавливают из упрочненной инструментальной стали. Для предотвращения появления заусенцев матрицы и пробойники подвергают регулярной заточке.

Рисунок 6 – Принцип пробивки отверстий в алюминиевом профиле

Принцип пробивки материала заключается в следующем. Подвижный пробойник ударяет в материал и вызывает в нем сначала упругую деформацию, затем пластическую деформацию и, наконец, хрупкое разрушение по всему периметру пробойника и неподвижной матрицы. В результате в профиле или листе образуется отверстие заданного диаметра с достаточно чистыми краями.

Источники:

1. Design Manual, SAPA, 2014

2. http://www.aluminiumdesign.net/design-support/fabrication-machining/

3. http://www.alexandriaindustries.com/2016/08/25/bending-forming-aluminum-extrusions/

Статья подготовлена в компании Алюком – системы навесного вентилируемого фасада.

alucom.ru

Подготовка поверхности алюминия под окраску

Производимые промышленностью алюминиевые профили и листы имеют на своей поверхности естественный оксидный слой. Этот оксидный слой спонтанно и мгновенно образуется на любой свежей поверхности изделий в результате реакции алюминия как химически активного металла с кислородом и влагой. В производственных условиях это происходит в присутствии загрязнений, влаги, смазок, жиров, а также различных технологических материалов.

Зачем готовить поверхность алюминия под окраску?

Этот «производственный» оксидный слой является негомогенным и содержит посторонние примеси и включения. Поэтому он не обладает способностью обеспечивать предотвращение коррозии в коррозионно-активных средах или служить адгезивной основой для последующей финишной отделки поверхности алюминия.

Чтобы обеспечить предотвращение коррозии и оптимальную адгезию между алюминиевой основой и финишным покрытием, например, порошковым покрытием, этот загрязненный оксидный слой нужно удалять до чистого металла (алюминиевого сплава) путем подходящего контролируемого процесса предварительной подготовки — химических реакций алюминия с различными химическими реагентами.

На химически чистой алюминиевой поверхности формируется контролируемое и гомогенное конверсионное/адгезионное покрытие, например, желтое хроматирование или специальное анодное покрытие.

Применение химических реагентов и добавок повышенной чистоты предотвращает новое загрязнение этого подготовленного слоя, которое затем максимально сохраняется до момента нанесения заданного финишного покрытия.

Качество поверхности под окраску

Предварительная подготовка поверхности является важным этапом для процесса нанесения однородного поверхностного слоя защитного или декоративного покрытия. Процесс предварительной подготовки поверхности включает три основных этапа [1, 2]:

- удаление смазок, жиров и загрязнений;

- удаление наружного негомогенного и загрязненного примесями оксидного слоя;

- формирование специального адгезионного покрытия.

Подготовка поверхности под окраску

В алюминиевых строительных конструкциях – окнах, дверях, фасадах – для защиты от коррозии и обеспечения привлекательного внешнего вида изделий обычно применяется порошковое окрашивание. Порошковое и жидкое окрашивание во многом являются аналогичными процессами, хотя и требуют различного технологического оборудования. Поэтому все, что далее будет излагаться в отношении подготовки поверхности под окраску, в равной мере относится и к порошковой, и жидкой окраске алюминия.

См. также здесь

Конверсионное хроматирование: желтое и зеленое

Хроматирование является наиболее часто применяемым конверсионным процессом нанесения покрытий на алюминиевые изделия, в частности, алюминиевые профили. Конверсионными эти покрытия называют потому, что они не просто «прилипают» к поверхности, а образуют с ней единое целое.

Существует два типа процессов хроматирования:

- желтое хорматирование и

- зеленое хроматирование.

Желтое хроматирование

Желтое хроматирование чаще всего применяют для подготовки алюминиевой поверхности перед порошковым или жидким окрашиванием.

Этот процесс основан на реакции хромовой кислоты с очищенной поверхностью алюминия с образованием сложных солей и фторидов. В зависимости от длительности процесса и условий реакции образуется защитный слой с цветом от бесцветного до золотисто-желтого. Этот желтый цвет происходит от включений шестивалентного хрома Cr+6 в образовавшемся покрытии.

Зеленое хроматирование

Зеленым хроматированием называют еще фосфохроматированием. Главными компонентами фосфохроматных ванн обычно являются фосфорная кислота, плавиковая и хромовая кислота или другой источник шестивалентного хрома.

Различие между желтым и зеленым хроматированием

Различие между двумя конверсионными покрытиями – желтым и зеленым – хроматным и фосфохроматным – не слишком большое. Оба вида хроматирования имеют аналогичные свойства. Считается, что желтое хроматирование дает более высокую защиту от коррозии, чем зеленое хроматирование, а зеленое хроматирование, в свою очередь, обеспечивает лучшую адгезию краски, порошковой и жидкой.

Бесхроматная подготовка

В виду экологической вредности хроматных соединений были разработаны различные бесхроматные технологии подготовки поверхности, в основном на базе соединений титана и циркония.

В этой системе подготовки растворенные соединения титана и циркония совместно со сложными фторидными соединениями и добавками взаимодействуют в кислом растворе с поверхностью алюминия. На поверхности образуется сложные оксиды, содержащие алюминий, титан и цирконий, а также фтор и другие компоненты. Результирующий конверсионный/адгезионный слой является бесцветным и поэтому требует тщательной настройки технологических параметров и строгого контроля для обеспечения полной обработки поверхности.

Анодирование как подготовка поверхности

Под воздействием электрического тока при обработке алюминия в кислом водном растворе на его поверхности образуется очень прочный оксидный слой – анодно-окисное или анодное покрытие.

В качестве подготовки поверхности алюминия под окраску применяют анодирование в водном растворе серной кислоты с получением анодного слоя толщиной от 3 до 8 микрометров. В отличие от обычного защитно-декоративного анодного покрытия этот анодный слой не подвергают уплотнению – наполнению пор. Такая пористая структура обеспечивает поверхности высокие адгезивные свойства для порошкового и жидкого окрашивания. Согласно требованиям Qualicoat окрашивание подготовленной поверхности должно быть выполнено не позднее, чем в течение 16 часов [2].

В настоящее время только анодная подготовка поверхности алюминия обеспечивает защиту от такого повреждения окрашенной поверхности как подповерхностная коррозия (filiform corrosion). Организация Qualicoat одновременно с лицензией на анодную подготовку поверхности выдает одобрение применения порошковой окраски для алюминиевых конструкций, которые применяются в прибрежных районах морей и океанов.

См. также Порошковое окрашивание алюминия

Источник: Qualicoat Specification, 14 редакция, 2015

aluminium-guide.ru

Услуги по обработке алюминия

Обработка алюминия заключается в проведении комплекса механических операций (сверления, фрезеровки, резки, токарных работ) для изготовления деталей из алюминия, а также в покрытии изготовленных деталей защитным анодным слоем. Он образуется на поверхности алюминиевого изделия благодаря контакту электричества с серной кислотой и выделению кислорода.

Виды обработки алюминия

- Изготовление деталей из алюминия на заказ – производство алюминиевых изделий и конструкций любой сложности и формы по собственным чертежам заказчиков. Процедура представляет собой целый комплекс различных услуг, каждую из которых клиент может включить в один полноценный заказ: это токарная обработка, фрезеровка, сверление, лазерная и плазменная резка алюминия.

- Анодирование алюминия – процесс наращивания на поверхности изделия естественной защитной плёнки, защитной или декоративной. Процесс происходит в растворе серной кислоты, куда подаётся электрический ток под максимальным напряжением 20 Ватт. За счёт выделения кислорода алюминиевая заготовка обрастает пористой плёнкой, которая впоследствии уплотняется в технологической ванне с горячей водой.

Виды обрабатываемой продукции

Механическим и электрохимическим процессам обработки подвергаются следующие алюминиевые детали: листовой прокат, профильные и круглые трубы, круги, швеллеры, уголки, косынки. Все заготовки, которые необходимо обработать, вы также можете приобрести в нашем официальном интернет-магазине.

Преимущества сотрудничества

Сотрудничество с компанией МС ГРУПП предоставит вам доступ к максимально выгодным ценам на анодирование алюминия и его механическую комплексную обработку. Мы не только предоставляем возможность оформить заказ на несколько услуг одновременно, но и предлагаем закупить необходимые заготовки (круги, листы, трубы и другие) для последующих операций.

Готовый и тщательно проверенный сортамент содержится на собственных складах компании и круглосуточно доставляется заказчикам.

ms-gp.ru

Химическая обработка алюминия | Всё о красках

Химическая обработка появилась позже, чем электрическая и в настоящее время широко ее заменяет. Главным преимуществом этих процессов являются гораздо более низкая стоимость, причем не только на электроэнергии, но и резервуаров и креплений. Вследствие того, что в данном случае не требуется электрический ток и подвижный анодного стержня, работу можно проводить в корзинах и с простыми зажимами.В основном, принцип химической обработки похож на принцип гальванической обработки, однако вместо электрического тока здесь используются химические окислители. Движущей силой химической обработки является разность электрохимических потенциалов между анодными и катодными участками поверхности.

Коэффициент зеркального отражения гладкого прокатанного алюминия при анодировании заметно падает, если перед этим он не подвергается обработке химическим или электрическим способом в течение короткого промежутка времени. Подобное уменьшение коэффициента зеркального отражения наблюдается и на начальных стадиях химической обработки, однако затем следует повышение коэффициента зеркального отражения, который может достигать 90% (максимально возможный коэффициент для алюминия), при соблюдении всех условий химической обработки. Тот же процесс наблюдается и при гальванической обработке. При анодировании коэффициент зеркального отражения алюминия, повергнутого электрической или химической обработке остаётся высоким (хотя и наблюдается небольшое его уменьшение с увеличением времени нахождения в ванне для анодирования, вызванное медленным растворением и лёгкой шероховатостью внешней поверхности анодной плёнки). Поэтому промышленный процесс глянцевания методом анодирования обычно включает в себя химическую обработку непосредственно перед анодированием.

Кулпан и Эрроусмитпроизвели измерения изменения коэффициента зеркального отражения во время химической обработки алюминия, а затем с помощью электронного микроскопа наблюдали за соответствующими изменениями структуры поверхности. Процесс химической обработки начался с резкого уменьшения коэффициента зеркального отражения, вызванного травлением, затем последовало его повышение, а по достижении максимального значения он стал уменьшаться. На первом этапе наблюдался рост и сливание случайно расположенных ямок травления, это происходило до тех пор, пока первоначальная поверхность не была полностью удалена. Естественный окисел был заменён сплошной прочной плёнкой, по которой продолжалась химическая обработка. Хоар предположил, что эта плёнка являлась окислом, содержащим значительное количество анионов из раствора. Этап травления необходим для замены естественного окисла на тонкую прочную плёнку, обладающую характеристиками, необходимыми для осуществления обработки. О существовании стадии травления давно уже было известно промышленникам, которые наблюдали её в течение первых 30 секунд процесса химической обработки и приписывали это активности прокатанной или полировальной поверхности. Окисел, смазочно-охлаждающая жидкость для прокатки и детрит, наносимые на поверхность, считались причиной наличия этой начальной стадии травления, за которой, после удаления слоя Бейлби, следовала обработка. Это так же подтвердили Эрроусмит и Свилински, обнаружившие, что время удаления слоя естественного окисла зависело от его толщины. Кулпан и Эрроусмит изучали роль меди в растворах фосфорной/серной/азотной кислот, и пришли к выводу, что медь необходима для придания поверхности максимального блеска. Они считали, что процесс химической обработки включает в себя три этапа: травление, обработка и огрубление. Максимальный уровень блеска достигается после проведения обработки и перед огрублением. Если на поверхность нанести недостаточное количество меди, стадия травления будет не полностью заменена полировочной структурой до начала огрубления. При превышении оптимального количества меди, на поверхности образуются большие скопления частиц меди, создающие на некоторых участках ток большой плотности, вследствие чего стадия огрубления наступает очень быстро. Поэтому считается, что роль меди в данном случае – это стимуляция образования прочной плёнки на поверхности металла. На это также указывает тот факт, что содержащие медь растворы имеют меньшую скорость снятия металла, нежели растворы, не содержащие меди. Все эти теории предполагают наличие тяжёлых металлов в растворах для химической обработки, однако, не исключено, что таковых может и не быть в составе растворов. При отсутствие катодного металла роль катода может выполнять зерно, отличное от межзёренной границы в начале реакции, однако по ходу реакции плёнка окисла сама может стать катодной областью. Мейер и Браун обнаружили, что добавление окислителя, а именно азотной кислоты, помогает снизить уровень растворимости алюминия в фосфорной кислоте, а в растворах на базе фосфорной кислоты это может способствовать образованию прочной плёнки.

Клиффорд и Эрроусмит предположили, что азотная кислота выполняет ещё одну функцию, связанную с осаждением меди, и что при её оптимальной концентрации частицы меди, осаждаемые на поверхности, должны иметь малый размер и будут распределены достаточно равномерно. При низком уровне концентрации азотной кислоты распределение частиц меди перестаёт быть равномерным, а ямки огрубления оказываются связанными с крупными частицами. Если концентрация азотной кислоты слишком высока, то в результате начального этапа травления процесса обработки получается зернистая поверхность цвета очищенного апельсина, и это не поддаётся изменению путём обычной обработки.

По Фишеру и Коху механизм реакции химической обработки зависит от двух процессов:

1.Анодирование: растворение алюминия локального гальванического элемента при токе достаточной плотности для образования необходимой пористой прочной плёнки, и

2.Катодная реакция: восстановление деполяризующих окислителей на катодных участках, например, при осаждении меди.

Кроме того, на анодных участках может иметь место выделение кислорода, тогда как на катодных участках может происходить осаждение меди и водорода, причем эти два процесса проходят либо одновременно, либо поочерёдно.

Анодную реакцию можно записать следующим образом: Al → Al3+ + 3e–

В тех случаях, когда азотная кислота входит в состав раствора для химической обработки, может наблюдаться следующая ситуация:

a)Азотная кислота может вступить в реакцию с металлом в недиссоциированном состоянии OH.NO2. Эта реакция происходит с благородными металлами, например, медь, и в её результате образуется оксид металла и оксиды азота. Катодная реакция может являться восстановлением OH.NO2 до гидроксильного иона плюс азотистая кислота и, впоследствии, оксидов азота. Конечный результат реакции можно записать как:

2 Al + 3OH.NO2 → A12O3 + 3HNO2

б) Азотная кислота может вступить в реакцию с металлом в диссоциированной форме H+ + NO3–.

Чаще всего эта реакция наблюдается в тех случаях, когда азотная кислота находится в контакте с менее благородными металлами типа алюминия, где разрушение ионов водорода чаще происходит в качестве катодной реакции.

На самом деле использование концентрированной азотной кислоты позволяет создать на алюминии очень тонкую устойчивую пассивирующую плёнку, толщина которой достигает максимума. Значение максимума зависит от способа подготовки поверхности , после которого она приобретает постоянное значение. Гамлин считал, что химическую реакцию образования окисла протравки на алюминиевой поверхности можно записать следующим образом:

14Al + 10 HNO3 →7 Al2O3 + 4N2 +2NO2 + 5H2O

Так как окисел образуется на поверхности металла, то фосфорная кислота одновременно растворяет его в области контакта раствора и оксида:

Al2O3 + 6 H3PO4 →2Al(H2PO4)3 + 3 H2O

Чаттерджипровел исследование растворов фосфорной, серной и азотной кислот и обнаружил, что растворы, придающие максимальный блеск поверхности во время химической обработки, характеризовались меньшими изменениями плотности тока во время реакции с выделением водорода, меньшей коррозийным током, большим водородным перенапряжением и более благородным коррозийным потенциалом, чем можно получить при помощи других составных кислот или их смесей.

Учитывая растворяющую силу, химическое действие и электрохимические свойства этих растворов Чаттерджи создал раствор без фосфорной кислоты, содержащий ванадиево-кислый аммоний для большой вязкости, как у растворов на основе фосфорной кислоты.

Отсутствие в продуктов восстановления азотной кислоты растворе E.W. предполагает возможность различной реакции в данном растворе. Надо заметить, что Эроусмит и Куннингам в процессе изучения растворов типа Эрфтверк (E.W.) показали, что в данном случае механизм обработки будет таким же, как и при использовании растворов с фосфорной, серной и азотной кислотой, однако при этом они отмечают, что контроль все же играет достаточно большую роль. В результате проведенных ими измерений потенциала в процессе химической обработки была продемонстрирована важность азотной кислоты для производства оксидной пленки на поверхности таким образом, чтобы обеспечить возможность произведения обработки. При слишком малом количестве азотной кислоты наблюдается общее травление поверхности, а при слишком большом – точечная коррозия. При увеличении содержания алюминия в ванне происходит осаждение (Al(Nh5 F2)3 , поэтому для поддержания соответствующего соотношения HNO3 :Nh5 HF2 необходимо производить добавление бифторида аммония. Роль свинца в данном растворе, присутствующего в качестве примеси или добавленного нитрата свинца, сходна с ролью, которую выполняет медь в растворах для глянцевания. Он осаждается на инетрметаллид поверхности и влияет на катодное выделение водорода.

Второй тип химической обработки характеризуется низким коэффициентом растворения в менее концентрированных растворов. Для алюминия примером могут послужить растворы на основе перекиси водорода, описанные ниже, а также неконцентрированные растворы Кайзера и Дженерал Моторз, содержащие в качестве окислителя азотную и хромовую кислоты. В этом случае речь идёт не о сглаживании, которое имеет место при применении растворов на основе фосфорной кислот. В данном случае блеск вызван самим образованием прочной плёнки.Считается, что это вызвано тем, что условия для образования окисла во впадинах достигаются несколько быстрее, чем на выступах. Таким образом становится возможным растворение большего количества металла на выступах перед образованием плёнки, в то же время более быстрое нарастание окисла на более высоких участках поверхности может само привести к сглаживанию шероховатостей. Таким образом обработка алюминия стала возможной путём попеременного анодирования и растворения покрытия. Процесс гальванической обработки, описанный Эвансом и Уитуомом, основывается на тех же принципах.

В случае применения данных способов химической обработки поочерёдное нарастание и растворение прочной плёнки происходит вызванное периодической пассивностью, которая, возможно, возникает из-за изменений уровня рН раствора в непосредственной близости от поверхности. В подобных случаях прочная плёнка нарастает благодаря повышению уровня рН, вызванному катодными реакциями, уничтожением ионов водорода или образованию гидроксильных ионов. В то же время наблюдается концентрация ионов тяжёлых металлов на поверхности. Затем, концентрация гидроксильных ионов уменьшается в результате образования пассивирующей плёнки, в то время как в пассивный период диффузия также помогает восстановлению уровня рН, при котором окисел растворяется, и цикл повторяется. В сравнительно мало концентрированных растворах перекиси водорода благодаря образованию защитной плёнки потенциал алюминия поднимается до электроположительных значений. Однако, если уровень рН поднимается выше значения 5, это приводит к разрыву пленки, так как меняется реакция перекиси водорода и металла.Что касается растворов перекиси водорода, содержащих кислоты, этому механизму способствует тот факт, что перекись водорода является окислителем только при низком уровне рН, тогда как в более щелочных растворах она каталитически распадается с образованием кислорода. Периодические выделения кислорода в таких растворах были замечены Маршаллом на железе, и эти выделения газа возможно обозначают период формирования плёнки до того момента, когда понижение уровня рН не вызывает регенерации металла и повторное преобразование перекиси водорода в окислитель.

vseokraskah.net