Обработка деталей на токарных станках: Токарная обработка на токарном станке

alexxlab | 01.07.2023 | 0 | Разное

Обработка металла на токарном станке: методы и виды оборудования

СОДЕРЖАНИЕ

- Суть обработки металла на токарном станке

- Виды токарных станков для обработки металла

- Типы резцов для обработки металла на токарном станке

- Виды токарных работ по металлу

- Обработка цилиндрических заготовок из металла на токарном станке

- Обработка поверхностей конического типа

- Обработка торцов и уступов заготовки

- Резка металлических изделий на токарном станке

- Обработка отверстий заготовок из металлов на токарном станке

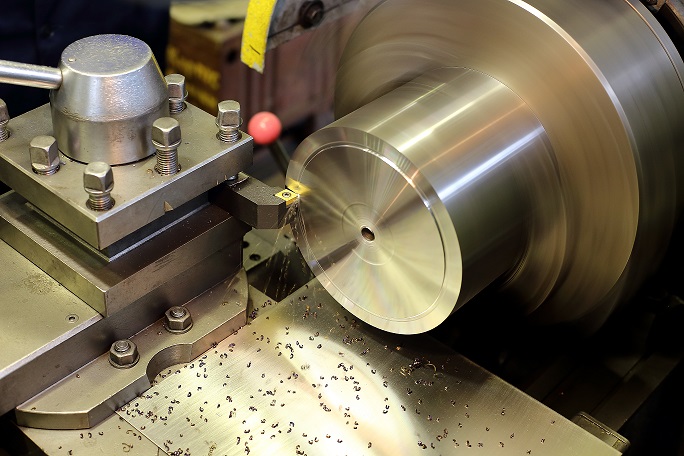

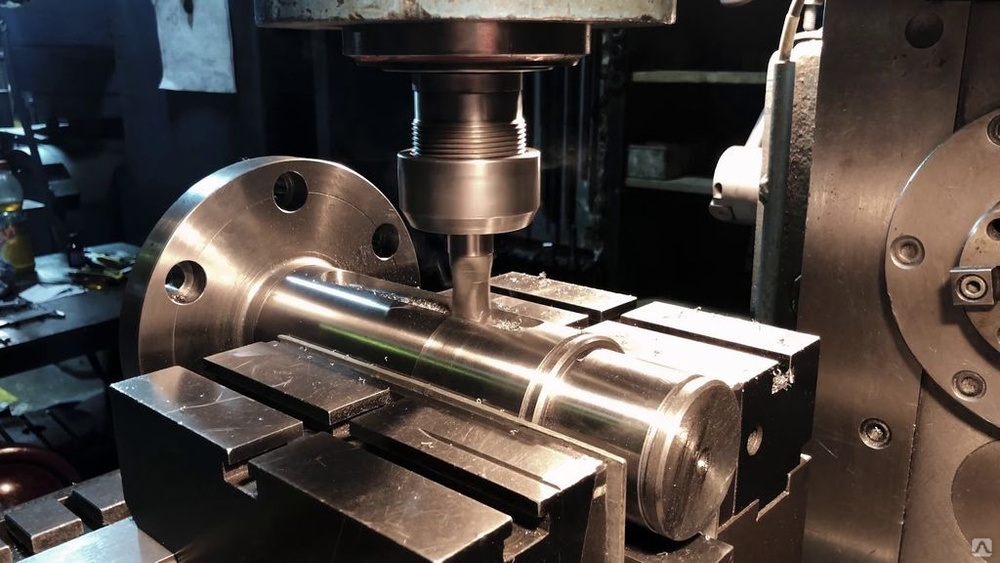

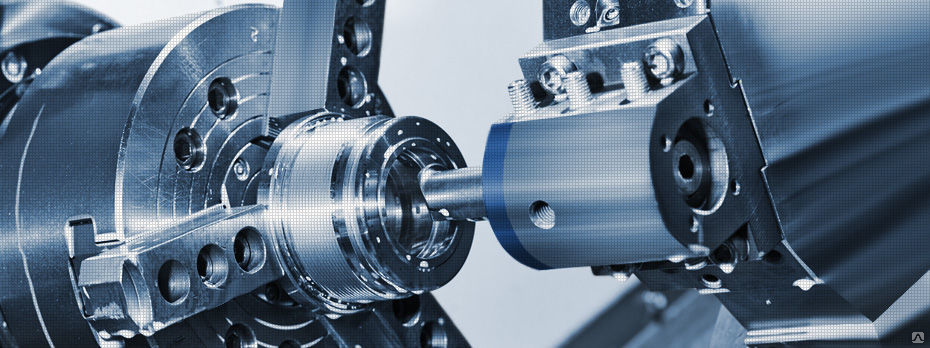

Обработка металла на токарном станке – это основная задача данного типа оборудования, цель которой – получение разнообразных по габаритам и назначению деталей. В зависимости от требований к конечному изделию могут использоваться станки с ручным или числовым управлением.

Не менее важны для процесса резцы, которыми выполняют необходимые процедуры. В нашей статье мы расскажем, какие бывают станки и инструменты для обработки металла, и поговорим о типах и технологии самих работ.

В нашей статье мы расскажем, какие бывают станки и инструменты для обработки металла, и поговорим о типах и технологии самих работ.

Суть обработки металла на токарном станке

Токарный станок – это инструмент, относящийся к категории металлорежущего оборудования, с помощью которого происходит обработка металлического изделия. Срезка верхнего слоя осуществляется до момента, пока оно не примет заданную форму и не приобретет нужный размер, а поверхность не станет гладкой и ровной.

На токарных станках обтачивают кольца, валы, втулки, гайки, муфты, колеса и другие детали и элементы конструкций.

Чаще всего обработке подлежат цилиндрические изделия или изделия конической формы, а также торцевые и фасонные поверхности, уступы. С помощью токарного станка можно обработать отверстие, проточить канавку, сделать нарезку резьбы, убрать часть заготовки. В процессе работы доступны такие действия, как сверление, растачивание, зенкерование, развертывание, накат.

Обработка металла на токарном станке осуществляется с участием режущих инструментов.

Процесс обработки металлической заготовки происходит следующим образом: режущий край клиновидного резца погружается в заготовку на нужную глубину и как бы расклинивает ее. Его передняя поверхность сжимает находящийся на поверхности металлический слой и с усилием преодолевает сцепление его частиц.

В результате происходит их отделение от основной поверхности детали. В ходе снятия припуска с детали образуется металлическая стружка.

Обязательными условиями осуществления технологического процесса является вращение заготовки, закрепленной в специальном патроне. Оно становится возможным благодаря наличию шпинделя или планшайбы. Силу и частоту подачи через ременную передачу и коробку скоростей обеспечивает электродвигатель..jpg) В результате деталь приобретает необходимые параметры и форму, а поверхность становится гладкой и ровной.

В результате деталь приобретает необходимые параметры и форму, а поверхность становится гладкой и ровной.

Токарный станок представляет собой многофункциональное устройство. Благодаря ему можно:

- осуществить нарезку резьбы;

- удалить лишние элементы заготовки;

- проложить канавки по поверхности обрабатываемой детали;

- просверлить, расточить, очистить и отшлифовать различные отверстия и т. д.

Профессионально проведенная обработка изделия из металла на токарном станке должна обеспечить его высокое качество на выходе. Соответствие размера и формы заданным стандартам должно быть идеальным, а любые шероховатости полностью отсутствовать.

Проконтролировать результат можно с помощью специальных измерительных инструментов. В условиях масштабного производства параметры серийной продукции измеряются предельными калибрами, а работники небольших мастерских используют для этой цели штангенциркули, микрометры, нутромеры и т. д.

д.

Виды токарных станков для обработки металла

Существует несколько вариантов токарного оборудования, характеризующегося наличием особых функциональных возможностей. Классификация станков происходит в соответствии с их назначением, универсальностью и наличием конструктивных особенностей.

В зависимости от того, какое изделие подлежит обработке и насколько точен должен быть конечный результат, выделяют:

-

Токарно-винторезное оборудование – это универсальные станки, предназначенные для обработки деталей точением. В ходе обработки происходит одновременное вращение заготовки и продольное движение резца по направлению, параллельному оси.

Токарно-винторезное оборудование применяется для изготовления конусообразных и цилиндрических изделий всевозможных диаметров и нарезки резьбы. Устанавливаются такие станки как в цехах крупных производственных объектов, так и в небольших мастерских. Обрабатывать с их помощью можно детали из цветных и черных металлов.

- Токарно-карусельные станки предназначены для работы с крупногабаритными изделиями небольшой длины.

- Лоботокарное оборудование – оно предусматривает возможность работы с конусообразными заготовками и цилиндрами, но также позволяет производить обработку изделий из металлов, как на простом токарном станке, установив заготовку в горизонтальном положении.

- Токарно-револьверное оборудование – это станки со сменным держателем инструмента, выполнять различные манипуляции на которых можно, автоматически переключаясь на нужный резец.

Этот список можно дополнить перечнем узкоспециализированного оборудования, которое относят к токарным станкам на основании такого признака, как наличие резцов.

Читайте также: «Оборудование для сварочных работ»

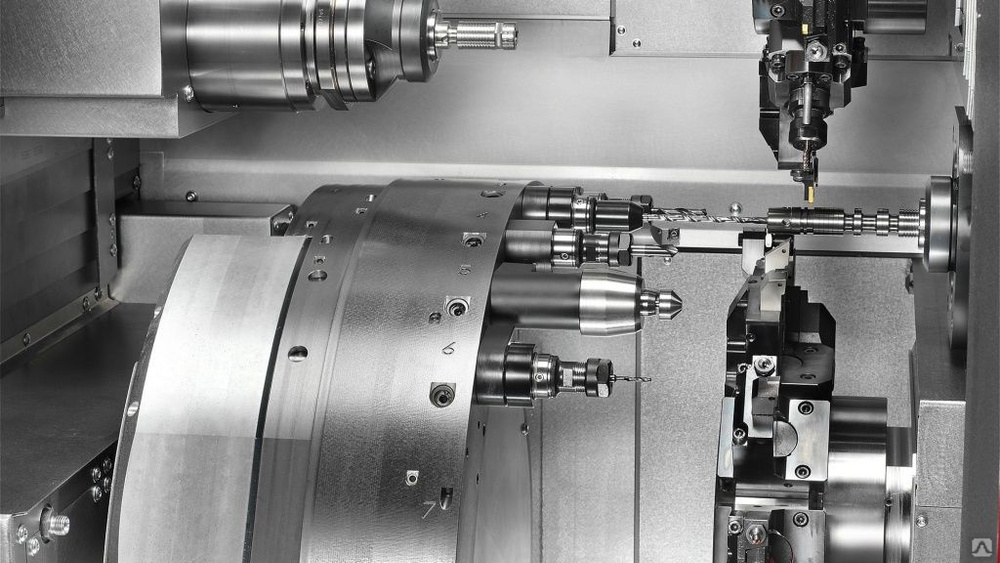

Существенно повысить точность соблюдения параметров и качество обработки материалов стало возможно благодаря появлению токарных станков с числовым программным управлением. Применение ЧПУ также оказало позитивное влияние на стоимость проведения работ.

Применение ЧПУ также оказало позитивное влияние на стоимость проведения работ.

Эффективность нового оборудования была подтверждена

- ростом эффективности труда;

- возможностью обработки изделий из металлов и инструментальных сталей при наличии правильной оснастки;

- минимизацией участия человека в технологическом процессе за счет автоматизации;

- включением в программу числового управления разнообразных вариантов обработки с запланированной скоростью резания и подачи;

- повышением уровня безопасности;

- увеличением точности выполнения работ и снижением количества бракованных изделий.

Токарное оборудование с ЧПУ активно производится американцами и китайцами. Установить ЧПУ на станок можно только в том случае, если он обладает высокой точностью позиционирования частей.

Типы резцов для обработки металла на токарном станке

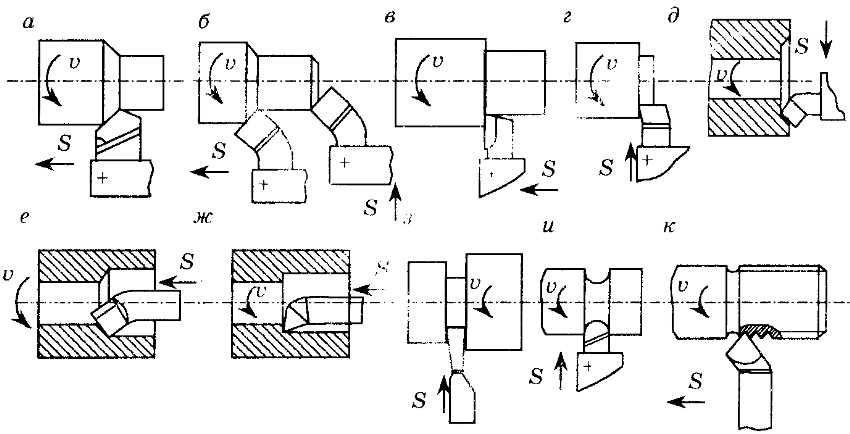

В зависимости от того, как расположена режущая кромка и куда направлено движение суппорта, резцы для обработки изделий из металла на токарном станке подразделяются на два типа:

- правые резцы;

- левые резцы.

Исходя их внешнего вида рабочей части они бывают:

- прямые — когда у рабочей часть и корпуса присутствуют общие боковые поверхности;

- отогнутые — когда режущая кромка с переменным сечением выходит за плоскость корпуса.

В соответствии с производимыми при внешней обработке детали операциями различают:

- проходные резцы;

- канавочные резцы;

- фасонные резцы;

- резьбовые резцы;

- расточные резцы.

Читайте также: «Металлические стеллажи для склада»

Если необходимо обработать торцы, используют торцевые и отрезные резцы на суппорт. Чтобы совершить необходимые операции, на задней бабке закрепляют:

- сверла;

- зенкеры;

- метчики;

- расточные резцы.

Режущая кромка клина в зависимости от поставленной задачи может располагаться к направлению движения по-разному — перпендикулярно или под определенным углом. Параллельно оси вращения выставляется кромка отрезных инструментов.

Параллельно оси вращения выставляется кромка отрезных инструментов.

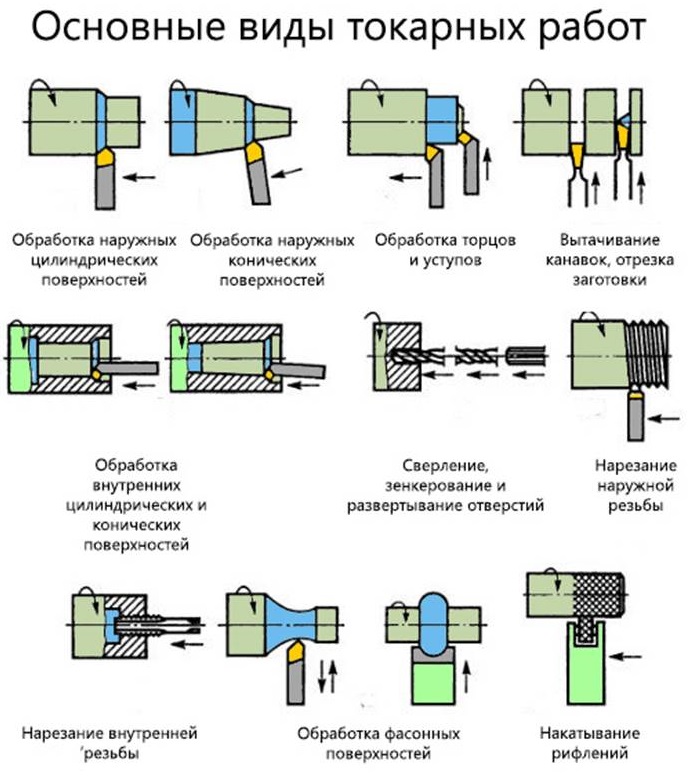

Виды токарных работ по металлу

Обработка изделий из металла на токарном станке представляет собой технически сложную процедуру. Точность соблюдения заданных параметров и идеальное состояние поверхности может быть достигнуто благодаря использованию станков с ЧПУ. При этом очень важно обратить внимание на качество резцов и выбранного сверла.

Перечень стандартных видов работ выглядит следующим образом:

- обработка поверхности заготовок в форме цилиндров и конусов;

- нарезка деталей нужного размера в соответствии с требованиями заказа;

- подготовительная и чистовая обработка торцов и уступов;

- вытачивание пазов и канавок;

- расточка, сверление и развертывание отверстий;

- нарезка резьбы во внутренней части изделия и снаружи.

Выбор станка для решения той или иной задачи определяется в соответствии с объемами предстоящих работ и времени, которое отводится на их выполнение. С этой точки зрения беспроигрышным вариантом является станок с числовым программным управлением.

С этой точки зрения беспроигрышным вариантом является станок с числовым программным управлением.

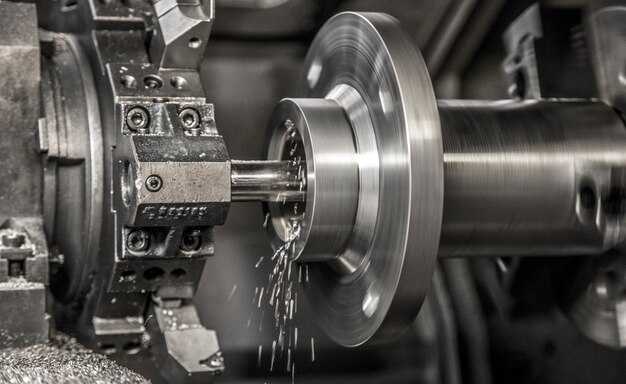

Обработка цилиндрических заготовок из металла на токарном станке

Точные параметры будущей детали задаются на основе вводных данных, указанных в техническом задании. Скорость, с которой лишний металл снимается с заготовки, и толщина слоя, подлежащего удалению, определяются в соответствии с маркой обрабатываемого материала.

Выполняться такие действия могут как на станках с числовым программным управлением, так и с использованием станков с ручным управлением. В процессе обработки металлических заготовок используются резцы упорного и проходного типов. Изготовленные оси, валы, крепежные элементы и другие детали должны идеально соответствовать указанным в заказе параметрам.

Обработка поверхностей конического типа

Данный вид работ относится к сложным и имеет следующую специфику:

- обработка конусообразной заготовки из металла на токарном станке осуществляется сразу в двух плоскостях, и добиться качественного результата с использованием стандартного оборудования практически невозможно;

- инструмент должен подаваться в поперечном и продольном направлении одновременно;

- выполнить работу быстро, качественно и в четком соответствии с техническим заданием возможно, только используя станок с числовым программным управлением.

Обработка торцов и уступов заготовки

Эта несложная операция предполагает использование проходных резцов. Чаще всего для обработки торцов используются станки с ручным управлением.

Для реализации поставленной задачи необходимо выбрать параметры с учетом марки стали и провести обработку детали в соответствии с требованиями технического задания.

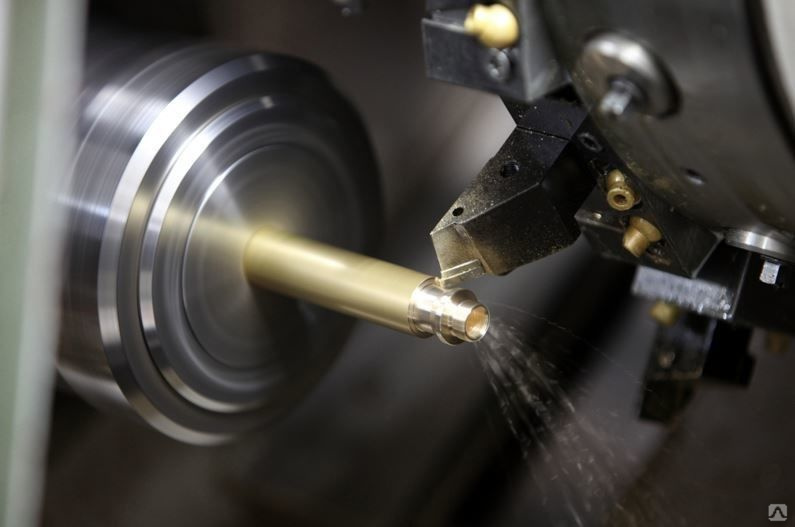

Резка металлических изделий на токарном станке

Для проведения этой операции используются специальные отрезные резцы, которые движутся от внешнего края детали по направлению к центру. На последнем этапе обработки важно не допустить ее падения, так как это может нанести вред не только ей самой, но и инструменту, участвующему в процессе обработки. Для этого необходимо предусмотреть вариант поддержки детали.

Читайте также: «Оборудование для СТО»

Фиксация изделий большой длины осуществляется с помощью люнета. Этот инструмент поддерживает деталь и позволяет избежать сколов резца.

Обработка отверстий заготовок из металлов на токарном станке

К данной категории работ можно отнести следующие процессы:

- сверление отверстия по центру цилиндрической или конусообразной детали, которая предварительно фиксируется с помощью кулачков патрона. Необходимый режущий инструмент закрепляется в оправе на бабке;

- последующая внутренняя и внешняя расточка. Деталь размещается на передней бабке и с помощью специальных резцов с нее постепенно снимается необходимый слой металла;

- нарезка внутренней и внешней резьбы, развертывание отверстий, подготовка канавок внутри детали и другие операции по обработке отверстий могут быть качественно выполнены на станке с числовым программным управлением.

Обработка цилиндрических и конусообразных деталей с помощью специальных инструментов может осуществляться и на станках с ручной регулировкой, но использование оборудования с ЧПУ позволяет получить качественный результат в более короткие сроки.

Для того чтобы качественно произвести обработку металла на токарном станке, необходимо овладеть практическими навыками. Отработать их можно с помощью операций, выполненных на разных станках. В качестве опытного материала можете использовать бракованные заготовки.

Читайте также: «Гибочные прессы»

Ваша цель – понять принципы работы оборудования и набить руку. Только так вы сможете научиться точному выполнению поставленных задач и добиться высокой производительности труда.

Обработка металла на токарном станке

Оцените, пожалуйста, статью

12345

Всего оценок: 1, Средняя: 5

Токарная обработка металла: задачи, оборудование, инструменты

- Главная >

- Блог >

- Токарная обработка металла: задачи, оборудование, инструменты

18.12.2022

Время чтения: 10 минут

Редакция сайта VT-Metall

Сохранить статью:

Вопросы, рассмотренные в материале:

- Суть токарной обработки металла

- Оборудование для токарной обработки металла

- Резцы для токарной обработки металла

- Методы токарной обработки металла

- Режимы работы при токарной обработке металла

- Требования к рабочему месту при токарной обработке металла

Суть токарной обработки металла

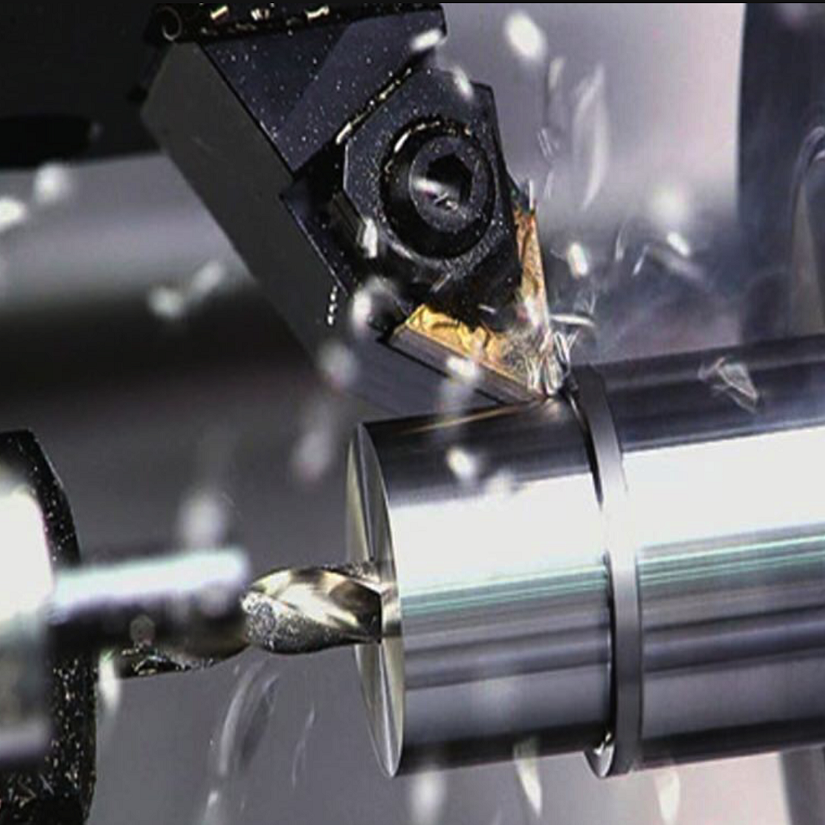

Обработка на токарных станках происходит за счет последовательного срезания слоев металла с поверхности вращающейся заготовки рабочим инструментом. Вращение обрабатываемой детали принято называть главным движением резания, а поступательное движение резца – подачей. Режущая кромка снимает слой материала на заданную глубину, преодолевая силу трения.

Вращение обрабатываемой детали принято называть главным движением резания, а поступательное движение резца – подачей. Режущая кромка снимает слой материала на заданную глубину, преодолевая силу трения.

Токарные станки позволяют сочетать два направления движения (подачу и заглубление) и использовать для работы с металлическими заготовками различные резцы, сверла, фрезы и другие рабочие инструменты. С помощью такого оборудования можно производить обработку цилиндрических, фасонных, конических и многих других деталей различной конфигурации, выполняя нарезание резьбы, сверление, расточку (как глухих, так и сквозных отверстий) и еще множество различных операций.

В ходе токарных работ для повышения точности мастера пользуются штангенциркулями, микрометрами, нутромерами, предельными калибрами, линейками и другими измерительными инструментами, которые дают возможность контролировать взаиморасположение разных поверхностей, определять размеры и геометрию деталей.

Оборудование для токарной обработки металла

Для токарной обработки металла разработано множество различных видов оборудования. Наибольшей популярностью на больших производствах и в маленьких мастерских пользуются токарно-винторезные станки, которые можно считать универсальными в силу их многофункциональности.

Конструкция станков такого типа включает:

- две бабки – переднюю, в которой размещаются коробка скоростей, шпиндель и токарный патрон или планшайба, и заднюю, оснащенную продольными салазками и пинолью оборудования;

- суппорт, конструкция которого в свою очередь состоит из верхних и нижних салазок, поворотной плиты и резцедержателя;

- несущий элемент – станину, установленную на две тумбы с размещенными в них электродвигателями;

- коробку подач, которая позволяет изменять скорость поступательного движения рабочего инструмента.

На современных производствах широко применяется токарная обработка металла на станках с ЧПУ (числовым программным управлением), работа которых подчиняется специальным управляющим программам. От остальных видов оборудования такие установки отличаются только наличием контроллеров.

От остальных видов оборудования такие установки отличаются только наличием контроллеров.

Все токарное оборудование можно разделить на четыре основные группы. На современных производствах для обработки металлических заготовок широко применяют:

- токарно-револьверные станки, на которых обрабатывают изделия сложной геометрии;

- токарно-карусельное оборудование, которое может быть двух- и одностоечным;

- многорезцовые полуавтоматические станки, которые используются предприятиями с крупносерийным производством;

- комплексы токарно-фрезерной обработки металла, дающие возможность выполнять оба вида операций.

Резцы для токарной обработки металла

В зависимости от положения режущей кромки и, соответственно, направления подачи резцы могут быть:

- правыми – с вектором подачи справа налево;

- левыми, у которых вектор подачи имеет обратное направление.

По конфигурации рабочей части инструменты токарных станков бывают:

- прямыми – с совпадающими или параллельными осями державки и рабочей головки;

- отогнутыми – с углом между осями резца и державки, заметным при взгляде сверху.

Наружную обработку осуществляют резцами, которые, в зависимости от типа выполняемой ими операции, могут быть:

- проходными;

- канавочными;

- фасонными;

- резьбовыми;

- расточными.

Часто на токарном оборудовании производят обработку торцов заготовок, для чего суппорт оборудуют торцевыми и отрезными резцами. Также задняя бабка станков может служить для крепления:

- сверл;

- зенкеров;

- метчиков;

- расточных резцов.

Режущие кромки на рабочих частях резцов могут быть ориентированы параллельно, перпендикулярно или под углом относительно направления главного движения заготовок.

Методы токарной обработки металла

Наружная обработка цилиндрических поверхностей

Такой вид обработки осуществляется проходными резцами, может быть как черновым, так и чистовым. Черновое точение производят с высокой скоростью основного движения заготовки и подачи инструмента. В ходе этой операции происходит снятие стружки большой толщины для обтачивания детали до заданного диаметра с попутным устранением дефектов поверхности.

В ходе этой операции происходит снятие стружки большой толщины для обтачивания детали до заданного диаметра с попутным устранением дефектов поверхности.

При чистовом точении происходит финальная обточка со снятием тонкой стружки, после которого изделие чаще всего не нуждается в дополнительной обработке. Резцы для таких операций бывают прямыми, отогнутыми и упорными. Каждый из этих видов рабочего инструмента имеет свой главный угол оснастки (φ).

От главного угла оснастки зависит выбор подходящей скорости резания. Также показатель φ сказывается на стойкости режущей кромки резцов. Чем выше значение, тем меньшая подача допустима при обработке детали. Для чернового точения выбирают скорость от 0,3 до 1,5 мм/об, а для чистовой – от 0,1 до 0.4 мм/об.

Важно помнить, что при обработке заготовок на высокой скорости необходим контроль над жесткостью их фиксации из-за риска возникновения вибрации.

Обработка торцевых поверхностей

Этот вид обработки включает подрезание заготовок в нужный размер и выравнивание торцевой части изделий. Для данного вида операций пользуются проходными, отогнутыми и упорными резцами. Рекомендованные режимы точения:

Для данного вида операций пользуются проходными, отогнутыми и упорными резцами. Рекомендованные режимы точения:

- при черновой обработке: подача – от 0,3 до 0,7 мм/об, глубина резания – от 2 до 5 мм;

- при чистовой обработке: подача – от 0,1 до 0,3 мм/об, глубина резания– от 0,7 до 1 мм.

При поперечной подаче скорость должна быть на 20 % выше, чем при продольной.

Обработка канавок

Для формирования канавок в металлических заготовках используют отрезные и прорезные резцы с применением ручной поперечной подачи. Подведя рабочий инструмент к заданному участку, перемещают поперечные салазки медленным поворотом ручки. После достижения требуемой глубины резец аккуратно выводят из канавки.

Для вытачивания канавок, ширина которых превышает 5 мм, делают необходимое число проходов. Далее теми же резцами приступают к чистовой обработке, на которую оставляют припуск от 0,5 до 1 мм.

Выполняя канавки, важно следить за центровкой резцов. Если рабочий инструмент установить хотя бы на 0,1-0,2 мм выше, то он может сломаться. При низкой установке на заготовках остаются необработанные участки.

Обработка отверстий

Сверление

Для выполнения этой операции используют сверлильный патрон и сверла разного диаметра, совершая возвратно-поступательные движения. Если необходимо получить отверстие, глубина которого превышает диаметр, сверло несколько раз выводят наружу для очистки его канавок и полости отверстия от стружки.

При работе со стальными и алюминиевыми деталями следует уменьшать трение, вводя в рабочую зону смазочно-охлаждающую жидкость. Подача выставляется индивидуально для каждого материала.

Для отверстий диаметром от 5 до 30 мм:

- сталь – от 0,1 до 0,3 мм/об;

- чугун – от 0,2 до 0,6 мм/об

Отличается от операций по металлу тем, что подача выполняется вручную, не требуется использования смазочно-охлаждающей жидкости

Зенкерование

Для чистовой или предварительной обработки перед развертыванием используют зенкеры разного вида. Скорость подачи аналогична таковой при сверлении.

Скорость подачи аналогична таковой при сверлении.

Важно учитывать, что для этой операции при обработке деталей из материалов высокой прочности необходимо использовать оснастку из твердых сплавов, а скорость должна быть на 20–30 % ниже.

Аналогично обработке металлических заготовок

Развертывание

Выполнение этой операции необходимо при финальной обработке отверстия, чтобы избавить поверхность от незначительных изъянов и получить более высокую точность при помощи специальных разверток.

Скорость резания:

- сталь – от 0,5 до 2 мм/об;

- чугун – от 1 до 4 мм/об

При обработке деревянных заготовок обычно не прибегают к таким точным операциям, как развертывание

Растачивание

Необходимость такой обработки обычно возникает, если нужно получить отверстие с диаметром, превышающим стандартные размеры сверл и зенкеров. Для выполнения операции пользуются расточными резцами. Из-за высокой нагрузки на рабочий инструмент часто возникают опасные вибрации, поэтому необходимо выбирать малые скорости и снимать очень тонкую стружку.

При черновом растачивании:

- продольная подача – от 0,08 до 0,2 мм/об;

- скорость резания – 25 мм/мин для резцов из быстрорежущих сталей, от 50 до 100 мм/мин – для твердосплавных.

При чистовом растачивании:

- подача – от 0,05 до 0,1 мм/об;

- скорость – от 40 до 80 мм/мин и 150–200 мм/об

Операцию выполняют с помощью полукруглой стамески с последующей шлифовкой крючком

Это далеко не все виды работ, которые выполняют на токарных станках. Сочетание типов обработки позволяет получать детали самых разных конфигураций. На таком оборудовании возможно изготовление валов, втулок, шайб, штуцеров, вилок, болтов, гаек и еще огромного множества изделий из металла.

Режимы работы при токарной обработке металла

Обработка металла на токарном станке требует грамотного выбора настроек и режимов. Главными показателями здесь являются:

- Скорость вращения шпинделя с закрепленной в нем заготовкой.

При ее установке исходят из того, какой вид обработки необходим детали – черновой или чистовой. Поскольку действует правило: больше обороты – ниже скорость подачи, то первая требует большей скорости, чем вторая. Если не соблюдать скоростной режим, можно деформировать (сломать) резец или столкнуться с «горением» металла.

При ее установке исходят из того, какой вид обработки необходим детали – черновой или чистовой. Поскольку действует правило: больше обороты – ниже скорость подачи, то первая требует большей скорости, чем вторая. Если не соблюдать скоростной режим, можно деформировать (сломать) резец или столкнуться с «горением» металла. - Подача, которая, как уже было сказано, зависит от главной скорости движения. Черновая обработка производится с высокой скоростью подачи для быстрого снятия больших объемов материала, а чистовую осуществляют с малой подачей, необходимой для точной работы.

Подбор рабочего инструмента также зависит от выбранного режима обработки.

Требования к рабочему месту при токарной обработке металла

Рабочее место токаря включает:

- один или несколько станков с комплектами принадлежностей;

- технологическую оснастку в наборе, включающем различные приспособления, режущий, измерительный и вспомогательный инструмент;

- техническую документацию, состоящую из инструкций, справочной литературы, таблиц и т.

п.;

п.; - предметы ухода за оборудованием в комплекте, состоящем из масленок, щеток, крючков, совков, обтирочных материалов и т. д.;

- инструментальные шкафы, подставки, планшеты, стеллажи и пр.;

- передвижную и переносную тару для заготовок и готовых изделий;

- подножные решетки, табуретки или стулья.

Комплектация рабочего места зависит от того, какой вид работы постоянно производится мастером, от типа оборудования и других факторов. Как правило, на крупных предприятиях с массовым выпуском продукции количество таких предметов и документации на рабочих местах значительно меньше, чем того требует единичное или мелкосерийное производство.

Рабочее место токаря планируется и оснащается согласно таким факторам, как тип оборудования, габариты станков, заготовок, особенности организации производственного процесса и т. д.

Рекомендуем статьи

- Скорость резания: на что влияет и как правильно подобрать

- Виды токарных станков: обзор наиболее популярных

- Виды резцов по металлу: базовая классификация

Научная организация труда требует:

- рациональной планировки рабочих мест;

- оснащения рабочих мест необходимым инвентарем, приспособлениями, режущим и измерительным инструментом;

- своевременной подачи заготовок в рабочую зону, вывоза или перемещения готовой продукции;

- своевременного контроля деталей специалистами ОТК;

- четкой организации выдачи, приема и обслуживания инструмента;

- своевременного обеспечения мастеров чертежами, операционными картами, рабочими нарядами;

- использования рациональных режимов обработки заготовок.

Токарная обработка металлических заготовок сегодня уверенно опережает по популярности все другие. Это обусловлено в первую очередь ее экономической эффективностью. Современные станки отличает высокая надежность, долговечность, точность обработки деталей, производительность и относительно невысокая цена. Своевременное и регулярное обслуживание может обеспечить безотказную работу токарного оборудования в течение многих десятков лет.

Читайте также

04.04.2023

Высокоуглеродистая сталь и ее особенности

Подробнее

31.03.2023

Температура закалки стали: какой должна быть

Подробнее

29.03.2023

Плазмотрон: устройство, виды, задачи

Подробнее

27.03.2023

Как правильно пескоструить: особенности обработки металла

Подробнее

24.03.2023

Анодное покрытие и его особенности

Подробнее

20.03.2023

Развертка по металлу: назначение и принцип действия

Подробнее

17. 03.2023

03.2023

Вальцевание: особенности технологии

Подробнее

16.03.2023

Хромированная сталь: свойства, преимущества, недостатки

Подробнее

Детали токарного станка: Схема (объяснение)

Токарные станки — это мощные инструменты, которые находят свое применение почти в каждой механической мастерской.

Эти машины просты в эксплуатации, но имеют сложную конструкцию с различными частями.

Поэтому, чтобы понять функциональность токарного станка, важно знать его части и их функции.

В этой статье дается подробное описание различных частей токарного станка.

Я также обсудил части токарного станка с ЧПУ и токарного станка по дереву, чтобы помочь вам понять различия между каждым типом токарного станка.

Что в этой статье?

- Детали токарного станка по металлу

- Детали токарного станка с ЧПУ

- Детали токарного станка по дереву

- Часто задаваемые вопросы (FAQ)

MellowPine поддерживается читателями. Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Детали токарного станка по металлу

Детали токарного станка (Источник: Kingston lathes)Сложная конструкция токарного станка по металлу состоит из различных важных частей, выполняющих свои функции для успешного выполнения операции обработки.

Передняя бабка

Передняя бабка обычно представляет собой громоздкую часть токарного станка, расположенную слева от станины.

Это силовая часть токарного станка, в которой размещены различные компоненты привода, такие как двигатель шпинделя, редуктор, ременный привод и удерживающие устройства.

Кроме того, здесь находятся рычаги управления скоростью/подачей и другие важные переключатели управления.

Передняя бабка имеет цельнометаллическую конструкцию, как правило, чугунную, обеспечивающую прочность и жесткость для сопротивления сильным вибрациям, возникающим при работе станка.

Стационарный компонент токарного станка, который не имеет относительного движения по отношению к станине станка.

Как правило, токарные станки с ЧПУ предоставляют возможность модернизации, когда устройство подачи прутка подключается к передней бабке станка для автоматизации подачи сырья для непрерывной работы.

Коробка передач

Токарные станки — это универсальные инструменты, которые можно использовать для обработки различных материалов.

Эта универсальность достигается за счет возможности изменять скорость вращения шпинделя для обеспечения оптимальных параметров для различных процессов обработки.

Изменение скорости токарного станка может быть достигнуто различными способами, такими как изменение скорости двигателя путем изменения электрического напряжения, с помощью механизма с ремнем и шкивом или с помощью системы зубчатого привода.

Коробка передач токарного станка похожа на коробку передач, используемую в автомобиле для изменения скорости движения.

Он состоит из различных комбинаций зубчатых колес, которые могут обеспечивать конфигурации «низкая скорость/высокий крутящий момент» или «высокая скорость/низкий крутящий момент», в зависимости от применения обработки.

Редуктор передает вращательное движение от электродвигателя на шпиндель токарного станка.

Шпиндель токарного станка

A Шпиндель токарного станкаШпиндель токарного станка — это вращающийся компонент токарного станка, который обеспечивает необходимое движение заготовки.

Вращательное движение электродвигателя передается на шпиндель через соответствующий редукторный механизм, который, таким образом, вращает патрон и заготовку.

Расположен внутри передней бабки и состоит из шпиндельного вала, отличающегося различной геометрией поперечного сечения, с нарезанной на переднем конце резьбой.

Эти резьбы служат для крепления приспособлений, удерживающих заготовку, таких как патрон или цанга.

Типичный токарный станок состоит из одного шпинделя для вращения заготовки, но вы также можете найти токарные станки с многошпиндельными конфигурациями, которые повышают их производительность.

Патрон

4-х кулачковый патронПатрон представляет собой зажимное устройство, используемое для установки заготовок различного диаметра.

Кулачковые патроны чаще всего используются на токарных станках по металлу и встречаются в конфигурациях с 3 и 4 кулачками.

Трехкулачковые патроны, как правило, имеют автоматическую регулировку, тогда как четырехкулачковые патроны могут иметь ручную регулировку, при которой каждый кулачок следует отдельно ослаблять или затягивать с помощью зажимного ключа.

Эта регулировка губок помогает выровнять заготовку, чтобы обеспечить эксцентриситет относительно оси шпинделя.

Следует отметить, что небольшое смещение по оси может привести к неправильным результатам обработки, поэтому важно использовать выравнивающие инструменты, такие как циферблатные индикаторы, чтобы свести к минимуму смещение заготовки.

Помимо кулачковых патронов, магнитные патроны также могут использоваться для удержания заготовки на токарном станке. В зависимости от ваших требований, вы можете использовать патрон с постоянными магнитами или электромагнитный патрон.

В зависимости от ваших требований, вы можете использовать патрон с постоянными магнитами или электромагнитный патрон.

Станина

Станина — самая длинная деталь токарного станка, обычно имеющая чугунную конструкцию.

Он обеспечивает токарному станку жесткую конструкцию и содержит все основные компоненты, такие как шпиндель, резцедержатель, портал, задняя бабка и т. д.

Как правило, длина станины определяет максимальную длину заготовки, которая может быть обработана на токарный станок, и чем больше размер станины, тем выше будет стоимость станка.

Поддон для стружки

Поддон для стружки представляет собой металлический поддон, расположенный в нижней части токарного станка.

Он собирает стружку, образующуюся в процессе обработки, что устраняет необходимость сбора стружки из цеха.

Направляющие

Направляющие представляют собой металлические рельсы с перевернутой V-образной конструкцией, установленные на станине токарного станка.

Как следует из названия, они направляют движение каретки и стойки инструмента по оси Z.

Каретка

Каретка токарного станка, установленная на направляющихКаретка представляет собой подвижную часть токарного станка, на которой размещены другие части, такие как стойка инструмента, фартук, седло, поперечный салазок и т. д.

Комплектуется подающим стержнем станка и состоит из маховика для управления его перемещением по длине станка (ось Z).

Таким образом, скорость каретки определяет скорость подачи в процессе обработки.

Седло

Седло представляет собой небольшой Н-образный литой элемент, который служит креплением для крепления стойки инструмента.

Расположен на верхней части каретки токарного станка.

Поперечный суппорт

Поперечный суппорт расположен на суппорте и отвечает за боковое перемещение (по оси X) режущего инструмента.

Это движение режущего инструмента определяет глубину резания в процессе обработки.

Составной суппорт

Составной суппорт крепится к поперечному суппорту с помощью составного упора.

Обеспечивает возможность установки режущего инструмента под углом к заготовке. Это позволяет выполнять операции резания под углом, такие как снятие фаски, сужение и т. д.

В отличие от каретки и поперечного суппорта, составные суппорты нельзя позиционировать с помощью маховичков, поэтому перед выполнением резания их необходимо установить под нужным углом. процесс.

Инструментальная стойка

Инструментальная стойка и задняя бабка токарного станкаИнструментальная стойка, как следует из названия, содержит режущий инструмент, используемый при работе на токарном станке.

Он устанавливается на поперечный суппорт и может перемещаться в продольном направлении (по оси Z) или в поперечном направлении (по оси X), а комбинированное перемещение резцедержателя по осям X и Z приводит к желаемой операции обработки.

Инструментальные стойки, используемые на токарных станках по металлу, могут иметь четыре конфигурации: один винт, открытая сторона, четыре болта и четырехсторонняя стойка.

Одновинтовые и открытые боковые стойки могут удерживать один режущий инструмент. Тем не менее, открытая боковая резцедержатель способна создавать сравнительно большие силы резания.

Инструментальная стойка с четырьмя болтами может удерживать два режущих инструмента и идеально подходит для создания больших усилий резания.

Принимая во внимание, что четырехсторонний резцедержатель может удерживать четыре режущих инструмента, каждый из которых закреплен двумя болтами, что делает его идеальным для тяжелых операций обработки.

Кроме того, некоторые токарные станки, такие как многоцелевые токарные станки, могут иметь специальные инструментальные стойки, которые могут удерживать несколько режущих инструментов для различных токарных операций.

Фартук

Фартук — важный элемент, обеспечивающий возможность установки автоматической подачи во время операции механической обработки.

Расположен на каретке токарного станка и соединен с подающим стержнем для облегчения его автоматического перемещения.

Ходовой винт

Ходовой винт представляет собой длинный приводной вал с нарезанной на нем крестообразной резьбой.

Облегчает продольное перемещение каретки, аналогично подающему стержню, но служит для установки автоматической подачи режущего инструмента.

Эта настройка автоматической подачи обычно используется для нарезания резьбы и чистового точения, где требуется равномерная и точная подача режущего инструмента.

Маховик

Маховик токарного станкаМаховик используется для позиционирования различных элементов токарного станка. Каждый элемент имеет специальный маховик, который можно вращать, чтобы установить его точное положение для операции обработки.

Типичные токарные станки состоят из трех маховиков, каждый из которых управляет движением каретки, задней бабки и режущего инструмента.

Система СОЖ

Система СОЖ токарного станка Обработка металлических заготовок требует больших сил резания, которые выделяют тепло от трения, поэтому токарным станкам по металлу требуется система СОЖ для предотвращения повреждения инструмента или заготовки.

Система СОЖ состоит из резервуара для хранения смазочно-охлаждающей жидкости, насоса для подачи смазочно-охлаждающей жидкости в зону обработки и напорного шланга, расположенного непосредственно над зоной резания.

Эта смазочно-охлаждающая жидкость служит для смазки и действует как охлаждающая среда, отводя тепло от точки контакта.

Задняя бабка

Задняя бабка — еще одна важная часть токарного станка, расположенная на правом конце станины.

Обеспечивает поддержку переднего конца вращающейся заготовки в процессе обработки.

Как и каретка, может скользить по направляющим и фиксироваться в нужном положении.

Это движение вдоль станины станка позволяет задней бабке поддерживать заготовки переменной длины.

Кроме того, задняя бабка также может использоваться для установки режущих инструментов для таких операций, как сверление, растачивание, развертывание и т. д.

Револьверная головка

Револьверная головка токарного станка Револьверная головка представляет собой модифицированную заднюю бабку, которая обычно используется в токарных станках с револьверной головкой и токарных станках с токарным станком.

Как правило, он имеет шестигранную форму и может вмещать шесть режущих инструментов. Револьверную головку можно поворачивать для доступа к различным режущим инструментам во время процесса обработки, тем самым повышая производительность токарного станка.

Револьверные головки также можно найти в токарных станках с ЧПУ, таких как швейцарские токарные станки, где для процесса обработки требуется несколько режущих инструментов.

Ноги

Ноги токарного станка обычно имеют чугунную конструкцию, которая придает им прочность и жесткость, чтобы выдерживать весь вес токарного станка.

Ножки токарного станка рекомендуется крепить к полу цеха путем заделки их в фундамент или с помощью крепежных элементов, таких как болты.

Помогает свести к минимуму вибрации и улучшить качество обработки токарного станка.

Однако настольные токарные станки не имеют ножек и устанавливаются на столе.

Детали токарного станка с ЧПУ

Детали токарного станка с ЧПУ (Источник: Kent USA) Конструкция токарного станка с ЧПУ аналогична ручным токарным станкам по металлу с некоторыми модификациями, которые повышают его производительность и обеспечивают возможность автоматизации процесса обработки.

Серводвигатель

Токарные станки с ЧПУ обычно состоят из серводвигателя вместо двигателя постоянного тока для привода шпинделя.

Серводвигатели обеспечивают лучшее управление скоростью и готовы к автоматизации.

Эти двигатели работают в системе с замкнутым контуром, где они могут обнаруживать и устранять ошибки в работе двигателя без необходимости вмешательства человека, что делает его идеальным для токарных станков с ЧПУ.

Однако серводвигатели являются дорогостоящими по сравнению с другими двигателями, используемыми в станках с ЧПУ.

Гидравлический патрон

Основной целью токарных станков с ЧПУ является обеспечение быстрой обработки с высокой точностью и эффективностью.

Гидравлические патроны по сравнению с ручными кулачковыми патронами легче выравнивать, поскольку они могут автоматически зажимать заготовку под действием гидравлической жидкости.

Обычно на токарных станках с ЧПУ используются 3-кулачковые гидравлические патроны с внутренним диаметром (ID) и внешним диаметром (OD).

Револьверная головка

Револьверная головка токарного станка с ЧПУ (Источник: CMZ)Револьверная головка токарного станка с ЧПУ содержит несколько режущих инструментов, которые используются во время операции обработки.

Каждая позиция инструмента в револьверной головке пронумерована и может автоматически индексироваться в соответствии с программой обработки.

Револьверные головки доступны в различных формах и размерах в зависимости от количества инструментов, которые они могут удерживать.

Блок управления станком (MCU)

Токарные станки с ЧПУ состоят из блока управления, который принимает G-код от компьютера и преобразует его в электрические сигналы для управления различными элементами токарного станка.

Блок управления токарным станком состоит из контроллера, входных переключателей и экрана для установки и контроля параметров обработки.

MCU токарных станков работает со специальным программным обеспечением для управления ЧПУ, таким как FANUC, Hass, Siemens, Hydro-Dyne и Mitsubishi.

Ножные педали

Ножные педали для токарного станка с ЧПУ (Haas CNC)Ножные педали или ножные органы управления на токарном станке с ЧПУ позволяют оператору ЧПУ управлять некоторыми функциями с помощью ног.

Как правило, левая педаль управляет зажимом и разжатием зажимного приспособления, а правая педаль управляет задней бабкой.

Детали токарного станка по дереву

Детали токарного станка по дереву (Источник: Powermatic)Токарные станки по дереву обычно меньше по размеру, но имеют аналогичную конструкцию токарных станков по металлу, с той лишь разницей, что станок токарного станка.

Режущий инструмент, используемый на токарных станках по дереву, представляет собой ручной инструмент, который оператор может свободно перемещать, чтобы вырезать желаемую форму из деревянного ложа.

Это устраняет необходимость в различных элементах, таких как резцедержатель, каретка, подающий стержень и т. д., которые удерживают режущий инструмент и облегчают его перемещение по разным осям токарного станка.

Токарные станки по дереву состоят из подручника, который используется для поддержки режущего инструмента во время операции обработки.

Подручник состоит из различных элементов, таких как банджо, банджо-замок и замок подручника, которые помогают в точном позиционировании режущего инструмента для эффективной обработки дерева.

Банджо

Банджо является основанием подручника. Он состоит из O-образной зажимной гайки, которая входит в направляющую и облегчает ее перемещение по станине станка.

Замок банджо

Замок банджо — это рычаг, который используется для блокировки банджо в его положении.

После перемещения банджо в нужное место вдоль направляющих можно задействовать замок банджо, чтобы надежно удерживать подручник во время обработки.

Подручник Замок

Подручник токарного станка по дереву обычно имеет плоскую геометрию, позволяющую размещать режущий инструмент перпендикулярно заготовке.

Однако, чтобы расположить режущий инструмент под углом, вы можете отключить блокировку подручника, установить желаемую ориентацию подручника, а затем снова включить блокировку подручника, чтобы зафиксировать его в этом положении.

Устройство крепления заготовки

Варианты крепления заготовки на токарном станке по деревуТокарные станки по дереву обычно используют шпиндель или планшайбу для установки заготовки.

Цилиндр шпинделя представляет собой удлинение вала шпинделя с острым профилем, которое входит в заготовку и прочно удерживает ее между передней и задней бабками.

Планшайба представляет собой металлическую пластину, удерживающую деревянную заготовку с помощью крепежных элементов, таких как винты.

Кроме того, токарные станки по дереву могут также состоять из кулачковых патронов или цанг для установки заготовки.

Часто задаваемые вопросы (FAQ)

Что означает «качание над станиной» в токарных станках?

Поворот над станиной (SOB) токарного станка означает максимальный диаметр обрабатываемой детали на этом токарном станке. Обычно оно равно удвоенному расстоянию между верхом станины и центром шпинделя.

Что такое “расстояние между центрами”?

Расстояние между центрами (DBC) — это расстояние между задней и передней бабками токарного станка. Обычно она равна длине станины и определяет максимальную длину заготовки, которую можно обточить на токарном станке.

Обычно она равна длине станины и определяет максимальную длину заготовки, которую можно обточить на токарном станке.

Можно ли использовать токарный станок с ЧПУ для обработки дерева?

Да, токарный станок с ЧПУ обеспечивает регулировку скорости и поэтому может быть приспособлен для обработки древесины. Однако каждая деревянная заготовка отличается от другой ориентацией волокон, структурой зерна и т. д., а ручной инструмент обеспечивает вибрационную обратную связь, чтобы помочь машинисту соответствующим образом адаптировать процесс. Этого нельзя достичь на токарных станках с ЧПУ, и поэтому токарные станки с ЧПУ можно использовать для обработки дерева, но за счет обработки его поверхности.

8 частей токарного станка с ЧПУ

ПОСЛЕДНИЕ ИСТОРИИ

Ползучесть (деформация): определение, принцип работы, важность и график

6 апреля 2023 г.

Медь: определение, состав, типы, свойства и применение

6 апреля 2023 г. Токарные станки с числовым программным управлением 0002 являются частью логического развития прецизионного обрабатывающего оборудования. Как и все токарные станки, они имеют общие исторические корни с гончарными кругами и примитивными токарными станками по дереву.

Токарные станки с числовым программным управлением 0002 являются частью логического развития прецизионного обрабатывающего оборудования. Как и все токарные станки, они имеют общие исторические корни с гончарными кругами и примитивными токарными станками по дереву.

Все оси движения токарного станка с ЧПУ моторизованы, включая его многофункциональную стойку (шпиль). Функции автоматизированы и управляются программой, которая считывает G-код, что позволяет оператору не отвлекаться и делает производство полностью воспроизводимым. Токарные станки с ЧПУ имеют ряд отличительных элементов, которые определяют их сущность.

В этой статье основное внимание будет уделено определению токарных станков с ЧПУ, идентификации частей токарного станка, изучению работы каждого элемента и рекомендациям по оптимальному использованию.

1. Передняя бабка

Передняя бабка токарного станка — это сила, стоящая за станком. Как один из наиболее узнаваемых компонентов токарного станка с ЧПУ, передняя бабка удерживает заготовку и удерживает ее по центру оси станка. Размеры передней бабки будут определять «качание» токарного станка. Размах — это максимальный диаметр любой (предварительно обработанной) заготовки, которая может поместиться на токарном станке. Хотя большинство задач не будут такими большими, машина с большим размахом иногда очень полезна.

Размеры передней бабки будут определять «качание» токарного станка. Размах — это максимальный диаметр любой (предварительно обработанной) заготовки, которая может поместиться на токарном станке. Хотя большинство задач не будут такими большими, машина с большим размахом иногда очень полезна.

Другим фактором, ограничивающим работоспособность, является мощность двигателя. Двигатель приводит в движение шпиндель, несет патрон и вращает заготовку. Коренные подшипники передней бабки несут значительные и разрушающие нагрузки. Силы, прилагаемые режущим инструментом, могут исходить из нескольких направлений. Они могут вызвать сильную вибрацию и потенциально превысить предел останова двигателя. Эта сила делает коренные подшипники передней бабки важным элементом обслуживания, за которым следует следить, особенно в интенсивно эксплуатируемых машинах.

2. Станина токарного станка с ЧПУ

Станина токарного станка — это шасси, на котором все скрепляется. Обычно это балка, которая проходит по всей длине машины и поддерживает все функциональные узлы. Кровать должна быть достаточно жесткой, чтобы не возникало заметных деформаций даже в самых экстремальных условиях эксплуатации.

Кровать должна быть достаточно жесткой, чтобы не возникало заметных деформаций даже в самых экстремальных условиях эксплуатации.

Лучшие кровати естественным образом гасят вибрации. Те, у кого высокий эффект гистерезиса, например, могут рассеивать вибрационную энергию в виде тепла. Базовый тест на гистерезисные свойства заключается в простом ударе молотком по материалу — глухой «стук» указывает на высокий гистерезис, в то время как более высокий «звон» нежелателен. Станины токарных станков с ЧПУ часто изготавливаются из: чугуна, низкоуглеродистой стали, ковкого чугуна или формы гранитана (искусственный заменитель литейного камня). Такие материалы, как гранитан, имеют минимальный риск растрескивания и сколов, повышенную прочность и значительное гашение вибрации.

3. Патрон

Патрон, пожалуй, самый важный компонент токарного станка. Он зажимает заготовку в центре вращения и обеспечивает легкую загрузку и разгрузку. Патрон прикреплен к передней бабке, но не является ее частью.![]() В токарных станках с ЧПУ используются различные типы патронов, в том числе:

В токарных станках с ЧПУ используются различные типы патронов, в том числе:

- Трехкулачковые (универсальные) патроны: Губки универсального патрона обычно имеют уступ на одном конце для размещения заготовок разных размеров. Другой конец скошен для точного захвата меньших диаметров.

- Четырехкулачковые патроны: Конструкция и принцип действия аналогичны трехкулачковым универсальным патронам. Разница в том, что их четыре зажимных губки приводятся в движение четырьмя независимыми винтами, что делает центрирование заготовки деликатным упражнением по позиционированию, но позволяет зажимать квадратные детали и менее регулярные объекты.

- Комбинированные патроны: Этот тип патрона более дорогой, но уменьшает разнообразие инструментов, которые должен иметь под рукой слесарь. С эксплуатационной точки зрения их использовать сложнее, так как губки должны быть отрегулированы вручную до взаимного центрального положения.

- Магнитные патроны: Этот тип патрона наиболее удобен при токарной обработке материалов, которые недостаточно прочны, чтобы выдержать усилие зажима кулачкового патрона. Только заготовки из черных металлов совместимы с магнитными патронами.

- Цанговые патроны: В них используется три или более секций кулачков, размер которых позволяет точно подходить к только цилиндрическим заготовкам . Цанговые патроны точны и эффективны, но каждый из них ограничен узким диапазоном диаметров. Цанги чаще всего используются для удержания инструментов.

- Сверлильные и штифтовые патроны: Обычно используются в качестве вспомогательных патронов, удерживаемых в цанговом или универсальном патроне. Патроны для сверл и штифтов позволяют зажимать небольшие заготовки (или инструменты), которые слишком малы для обычных патронов.

4. Задняя бабка

Задняя бабка токарного станка имеет решающее значение при выполнении нескольких задач. Он стоит напротив передней бабки на той же оси вращения и может надежно фиксироваться на дальнем конце заготовки. Дополнительная опора может быть важна для сопротивления значительным эксплуатационным нагрузкам. В качестве альтернативы на заднюю бабку можно установить сверло для сверления оси вращения заготовки. Задние бабки обычно состоят из держателя штока инструмента с конусом Морзе, который находится в прецизионной подаче и обеспечивает большое усилие для управления продольным положением. Функции задней бабки включают в себя:

Он стоит напротив передней бабки на той же оси вращения и может надежно фиксироваться на дальнем конце заготовки. Дополнительная опора может быть важна для сопротивления значительным эксплуатационным нагрузкам. В качестве альтернативы на заднюю бабку можно установить сверло для сверления оси вращения заготовки. Задние бабки обычно состоят из держателя штока инструмента с конусом Морзе, который находится в прецизионной подаче и обеспечивает большое усилие для управления продольным положением. Функции задней бабки включают в себя:

- Удерживая центрирующий инструмент для поддержки поперечной силы. Это предотвращает изгиб длинных заготовок от фрезы.

- Держатель сверлильного патрона для спиральных сверл малого диаметра. Этот сверлильный патрон вставляется во внешний конец заготовки точно по центру, а затем просверливается в заготовке на заданную глубину.

- Удерживает сверло большего размера с хвостовиком с конусом Морзе, позволяющее сверлить прямо в торец заготовки.

5. Перо задней бабки

Полая часть задней бабки захватывает конус Морзе. Это внешнее цилиндрическое крепление, позволяющее устанавливать патроны, сверла и т. д. на заднюю бабку. Перо — это подвижная часть, которую можно перемещать к заготовке для сверления или стабилизации центра.

6. Ножной переключатель или педали

Ножные переключатели или ножные педали позволяют оператору напрямую управлять настройкой машины или функциями разгрузки, пока его руки заняты в машине. Эти педали могут управлять несколькими функциями, такими как: открытие/закрытие патрона (если он имеет гидравлический или пневматический привод), позиционирование задней бабки (для центрирования и настройки поддержки), а также действие в качестве аварийного останова во избежание ошибок программирования и/или несчастные случаи.

7. Панель управления ЧПУ

Органы управления токарного станка с ЧПУ обычно состоят из двух частей: панели станка и панели управления. Панель станка позволяет оператору регулировать рабочие характеристики инструмента и положение фрезы. Он используется для ручного перемещения (небольших изменений положения) ведомых осей станка. С другой стороны, панель управления может использоваться для ввода программ в память, а также для редактирования или изменения программ, уже находящихся в памяти. Эта часть операции отображается на встроенном экране и показывает ввод или изменение G-кода.

Он используется для ручного перемещения (небольших изменений положения) ведомых осей станка. С другой стороны, панель управления может использоваться для ввода программ в память, а также для редактирования или изменения программ, уже находящихся в памяти. Эта часть операции отображается на встроенном экране и показывает ввод или изменение G-кода.

8. Инструментальная револьверная головка

Инструментальная револьверная головка — это рабочая часть токарного станка с ЧПУ. Различные инструменты устанавливаются в рабочее положение, а их режущие поверхности точно фиксируются в настройках станка. Каждый инструмент в револьверной головке можно поворачивать по одному в положение резки. Эта функция отличается от токарных станков с ручным управлением (револьверным или токарным станком) тем, что выбор и позиционирование инструмента выполняются автоматически.

Что такое токарный станок с ЧПУ?

Токарный станок с ЧПУ — это полностью автоматизированный станок, способный выполнять точные токарные и сверлильные операции. Он следует за программированием G-кода, предназначенным для субтрактивного производства (резки), и начинается либо с заготовки из подходящего материала, либо с преформы. Автоматизированные токарные станки (ЧПУ) позволяют операторам сосредоточиться на других задачах, пока машина работает, поэтому они повышают производительность, одновременно изготавливая более точные детали, чем ручные станки. Для получения дополнительной информации см. наше руководство по обработке с ЧПУ.

Он следует за программированием G-кода, предназначенным для субтрактивного производства (резки), и начинается либо с заготовки из подходящего материала, либо с преформы. Автоматизированные токарные станки (ЧПУ) позволяют операторам сосредоточиться на других задачах, пока машина работает, поэтому они повышают производительность, одновременно изготавливая более точные детали, чем ручные станки. Для получения дополнительной информации см. наше руководство по обработке с ЧПУ.

Как работает токарный станок с ЧПУ

Токарный станок с ЧПУ работает, считывая G-код, переведенную версию кода проектирования САПР. Файл G-кода автоматизирует производство сложных деталей, создавая высокоточные изделия повторяемым образом с коротким временем обработки (после настройки). Первая деталь должна быть вручную проверена на соответствие чертежу, прежде чем будет изготовлено несколько деталей. В большинстве случаев двигатель передней бабки представляет собой синхронное одно- или трехфазное устройство, в котором используется частотно-регулируемый привод. Другие оси обычно приводятся в движение шаговыми двигателями, чтобы обеспечить управление без обратной связи. Токарный станок с ЧПУ — это адаптируемый тип станка, который может выполнять точные и повторяющиеся задачи в соответствии с его программированием. Две части, сделанные из одного и того же кода, должны быть практически неразличимы.

Другие оси обычно приводятся в движение шаговыми двигателями, чтобы обеспечить управление без обратной связи. Токарный станок с ЧПУ — это адаптируемый тип станка, который может выполнять точные и повторяющиеся задачи в соответствии с его программированием. Две части, сделанные из одного и того же кода, должны быть практически неразличимы.

Как определить детали токарного станка с ЧПУ

Чтобы определить детали токарного станка с ЧПУ, рекомендуется изучить руководство пользователя и изображения деталей вашего станка. Вы должны иметь четкое представление о каждом компоненте, прежде чем переходить к резке металла. Описания элементов станка (передняя бабка, патрон, станина станка и т. д.) являются общими. Номенклатура и компоновка могут различаться у разных производителей. Схема токарного станка для вашего инструмента даст вам версию именования производителя.

Что лучше всего обновить для деталей токарного станка с ЧПУ?

Лучшее обновление для деталей токарного станка с ЧПУ зависит от потребностей пользователя. В зависимости от качества деталей токарного станка можно рассмотреть ряд возможных улучшений. Примеры:

В зависимости от качества деталей токарного станка можно рассмотреть ряд возможных улучшений. Примеры:

- Улучшенный контроллер: Улучшенное аппаратное обеспечение контроллера может улучшить возможности и возможности редактирования программ. Может помочь неспециализированное оборудование из таких источников, как Amazon и AliExpress, а также производитель вашей машины.

- Усовершенствованный инструмент: Высококачественные сверла, фрезы, развертки и расточки оказывают значительное влияние на качество деталей и производительность. Как правило, инструменты с твердосплавными наконечниками дают лучшие результаты, но с ними нужно обращаться с должным уровнем осторожности. Специализированные поставщики, такие как cuttershop.com, предлагают конкурентоспособные цены.

- Гидравлические или пневматические патроны: Доступны для большинства форматов станков и могут сократить время, необходимое для загрузки и разгрузки станка.

Неспециализированные поставщики, такие как Amazon и AliExpress, являются хорошими поставщиками патронов для вторичного рынка. Читайте отзывы и убедитесь, что вы знаете, что вы покупаете. На более высоком уровне очень рекомендуются такие поставщики, как Вальдер.

Неспециализированные поставщики, такие как Amazon и AliExpress, являются хорошими поставщиками патронов для вторичного рынка. Читайте отзывы и убедитесь, что вы знаете, что вы покупаете. На более высоком уровне очень рекомендуются такие поставщики, как Вальдер. - Улучшенная подача СОЖ: СОЖ имеет решающее значение для высококачественной резки металлов и даже для некоторых пластмасс. Многие машины начального уровня имеют ограниченные возможности автоматического применения СОЖ (или вообще не имеют). Системы охлаждающей жидкости от таких поставщиков, как Grainger и других, очень эффективны.

- Полный корпус: Кожух глушителя может улучшить окружающую среду вокруг машины. Он уменьшает разбрызгивание охлаждающей жидкости и защищает рабочих от травм.

Где я могу получить детали токарного станка с ЧПУ?

Детали токарных станков с ЧПУ можно приобрести у производителей токарных станков с ЧПУ, которые предлагают оборудование для конкретных станков. Тем не менее, многие аксессуары в некоторой степени универсальны и могут быть приобретены на вторичном рынке с небольшим риском. Многие поставщики имеют обширные каталоги аксессуаров и обновлений, не предназначенных для конкретных машин, включая различные режущие инструменты.

Тем не менее, многие аксессуары в некоторой степени универсальны и могут быть приобретены на вторичном рынке с небольшим риском. Многие поставщики имеют обширные каталоги аксессуаров и обновлений, не предназначенных для конкретных машин, включая различные режущие инструменты.

Резюме

В этой статье представлены различные части токарного станка с ЧПУ, объяснено, что они из себя представляют, и обсуждено, насколько важна каждая часть. Чтобы узнать больше о токарных станках с ЧПУ, свяжитесь с представителем Xometry.

Xometry предоставляет широкий спектр производственных возможностей, включая обработку с ЧПУ и другие дополнительные услуги для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Заявление об отказе от ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей.

При ее установке исходят из того, какой вид обработки необходим детали – черновой или чистовой. Поскольку действует правило: больше обороты – ниже скорость подачи, то первая требует большей скорости, чем вторая. Если не соблюдать скоростной режим, можно деформировать (сломать) резец или столкнуться с «горением» металла.

При ее установке исходят из того, какой вид обработки необходим детали – черновой или чистовой. Поскольку действует правило: больше обороты – ниже скорость подачи, то первая требует большей скорости, чем вторая. Если не соблюдать скоростной режим, можно деформировать (сломать) резец или столкнуться с «горением» металла. п.;

п.;

Неспециализированные поставщики, такие как Amazon и AliExpress, являются хорошими поставщиками патронов для вторичного рынка. Читайте отзывы и убедитесь, что вы знаете, что вы покупаете. На более высоком уровне очень рекомендуются такие поставщики, как Вальдер.

Неспециализированные поставщики, такие как Amazon и AliExpress, являются хорошими поставщиками патронов для вторичного рынка. Читайте отзывы и убедитесь, что вы знаете, что вы покупаете. На более высоком уровне очень рекомендуются такие поставщики, как Вальдер.