Обработка металла видео: Токарная обработка металла – основные особенности процесса + Видео

alexxlab | 11.01.1970 | 0 | Разное

Токарная обработка металла: технология, виды, методы, видео

На протяжении многих десятилетий проводится токарная обработка металла и за столь длительный срок, как технология обработки, так и виды станков значительно изменились. Несмотря на это, общие черты, которые свойственны токарным станкам по металлу, сохранились.

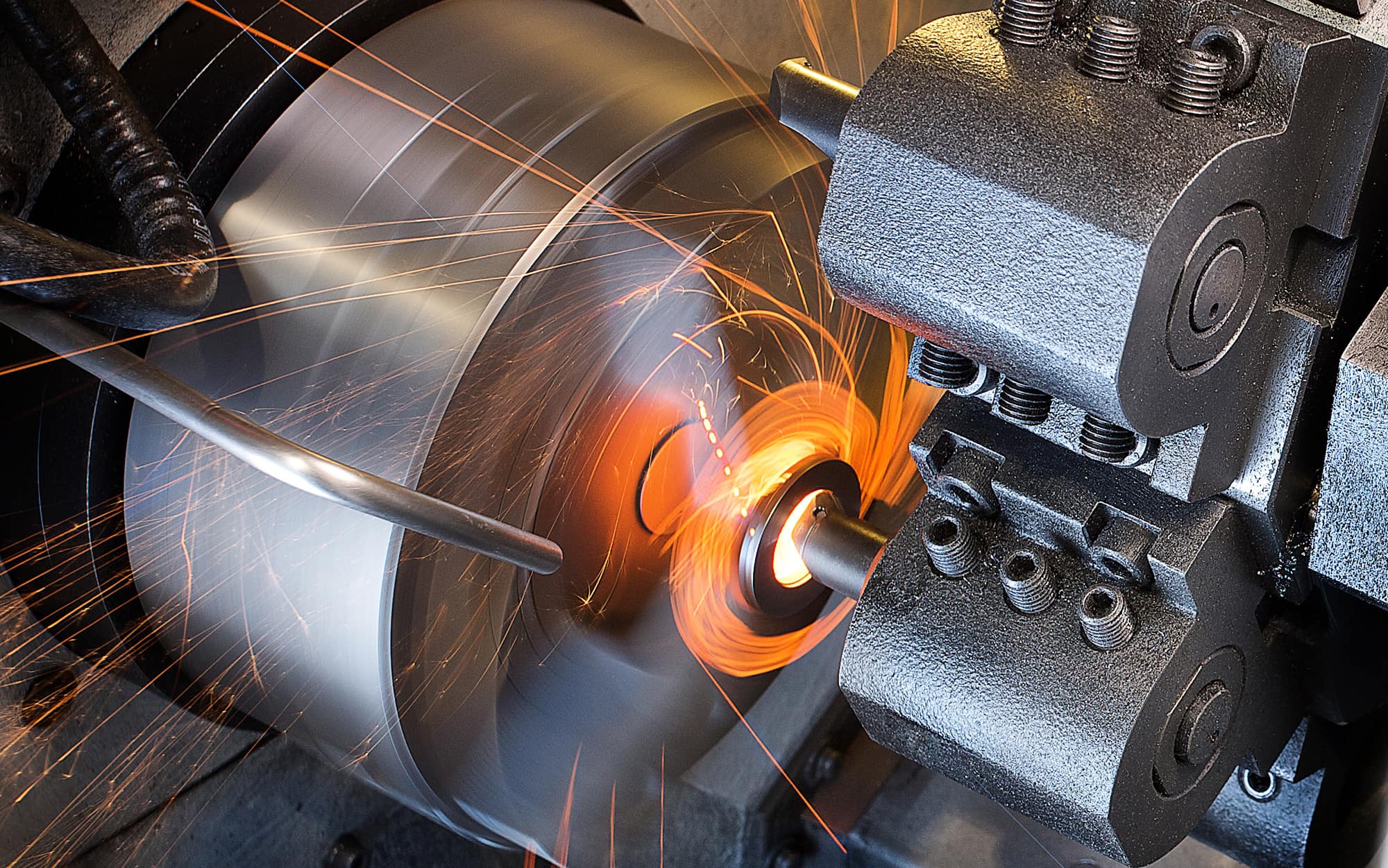

Точение вала на токарном станке с использованием СОЖОсобенности процесса

Токарная обработка металла проходит следующим образом:

- установленные в шпиндель заготовки вращаются вокруг своей оси;

- точение проводится путем подвода резца. подобные инструменты имеют различную форму, могут быть изготовлены из инструментальной стали или иметь твердосплавные режущие кромки;

- точение происходит путем создания поперечного усилия суппортом, в котором закреплены резцы: из-за большой силы трения и разного показателя твердости, которой обладают резцы и заготовка, происходит снятие с поверхности металла обрабатываемой заготовки;

- технология, по которое проводится точение, может быть самой разной: совмещение продольной и поперечное подачи или использование только одной.

Учитывая то, как происходит резание на токарном станке по металлу, все они имеют схожую конструкцию.

Особенности токарных станков по металлу

Способ придания необходимых размеров и формы заготовке определяет также особенности станков токарной группы. Несмотря на то, что разные виды станков отличаются между собой, можно выделить несколько схожих признаков, которые свойственные всей токарной группе:

- обработки поверхности проводится резанием. инструменты, которые используются в большинстве случаев – резцы, виды которых зависят от многих показателей;

- имеется шпиндель с кулачковым патроном, в котором закрепляются заготовки. основное движение – вращательное, передается шпинделю;

- резцы закрепляют в суппорте, которому предается возвратно-поступательное движение. особенности конструкции суппорта позволяют использовать разные методы обработки поверхности;

- крепление изделия в некоторых случаях может проводиться по двум сторонам, для чего используют заднюю бабку;

- станок токарного типа можно использовать для растачивания отверстий, которые расположены вдоль оси изделия;

- скорость и подача, при которых проводится резание, могут устанавливаться в зависимости от типа поверхности заготовки, необходимых показателей точности снятия металла и шероховатости получаемой поверхности.

для этого конструкция токарных станков имеет сложную схему передач.

для этого конструкция токарных станков имеет сложную схему передач.

Резание на токарных станках выполняется только при условии использования средств индивидуальной защиты, а также при установке защитного экрана.

Виды токарных станков

В зависимости от того, какие изделия нужно получить с какой точностью, можно выделить следующие группы токарных станков:

- токарно-винторезные – наиболее распространенная группа. при использовании токарных станков из этой группы можно получить цилиндрические поверхности различного диаметра. есть возможность придать заготовки конусность, нарезать на поверхности резьбу. можно проводить обработку черных и цветных металлов;

- токарно-карусельные – используются для получения изделия большого диаметра. также применяется для обработки цветных и черных металлов;

- лоботокарная группа отличается тем, что заготовки устанавливаются по горизонтали и есть возможность получения конической или цилиндрической поверхности;

- токарно-револьверная группа используется для обработки заготовки, которая представлена калиброванным прудком.

Существуют и другие, узкоспециализированные виды станков, которые условно относят к токарной группе из-за особенностей резания, когда используются резцы.

Внедрение ЧПУ

Существенным прорывом в области станкостроения стало использование системы Числового Программного Управления. Изделия с появление системы ЧПУ стало можно получить с меньшими затратами, чистота обработки, как и точность находятся на самом высоком уровне.

Наличие системы ЧПУ определяет следующее:

- повышение показателя производительности при условии, когда резцы используются с твердосплавной режущей кромкой;

- обработка возможна как черных и цветных, так и инструментальных сплавов при соответствующей оснастке;

- вмешательство мастера в процесс минимальное. резание происходит в автоматическом режиме;

- система ЧПУ позволяет указать все режимы резания. программа для ЧПУ составляется с указанием скорости, при которой проводится резание, а также подачи;

- зачастую вся зона, в которой происходит резание, закрыта защитным кожухом, так как система ЧПУ не позволит начать работу без защиты окружающих;

- высокая точность работы ЧПУ, которая получается резанием с правильным указанием скорости, позволяет получать детали с меньшим показателем брака для ответственных элементов различных конструкций.

Система ЧПУ широко используется при производстве токарных станков в Китае и США. Возможность внедрения ЧПУ определяется точность позиционирования элементов конструкции станка.

Режимы работы

Важным показателем можно назвать то, какой режим обработки используется. К основным показателям можно отнести:

- Скорость вращения шпинделя, в котором закрепляют заготовки. Скорость устанавливается исходя из того, какое резание проводится: чистовое или черновое. Скорость чернового резания меньше, чем скорость чистового резания. Это связано с взаимосвязью: чем больше скорость вращения шпинделя, тем меньше подача. В противном случае возникает ситуация, когда резцы деформируются или начинает «гореть» металл. Чрезмерная нагрузка оказывает плохое влияние на состояние станка.

- Подача выбирается с учетом скорости.

При черновой обработке она больше, что ускоряет процесс снятия большей части металла, при чистовой – меньше, что необходимо для достижения необходимой точности.

При черновой обработке она больше, что ускоряет процесс снятия большей части металла, при чистовой – меньше, что необходимо для достижения необходимой точности.

В зависимости от режима обработки также выбираются резцы. Их виды зависят от формы режущей кромки, головки и стержня.

Точение заготовок из металла путем использования станков токарной группы – наиболее популярный метод обработки, несмотря на появление современного лазерного и другого оборудования. Столь высокая популярность связана с надежность станков и их относительно небольшой стоимость, долгим сроком службы. Некоторые модели из токарно-винторезной группы служат на протяжении нескольких десятилетий при надлежащем уходе и периодическом ремонте.

Обработка металла на токарном станке видео.

Токарная обработка является важным способом обработки металла резанием. Она предполагает постепенное срезание слоев металла до получения требуемых параметров детали – размеров, формы и шероховатости.

Она предполагает постепенное срезание слоев металла до получения требуемых параметров детали – размеров, формы и шероховатости.

Токарные станки предназначаются для обработки тел вращения, которые занимают значительную часть сортамента объемных металлических изделий.

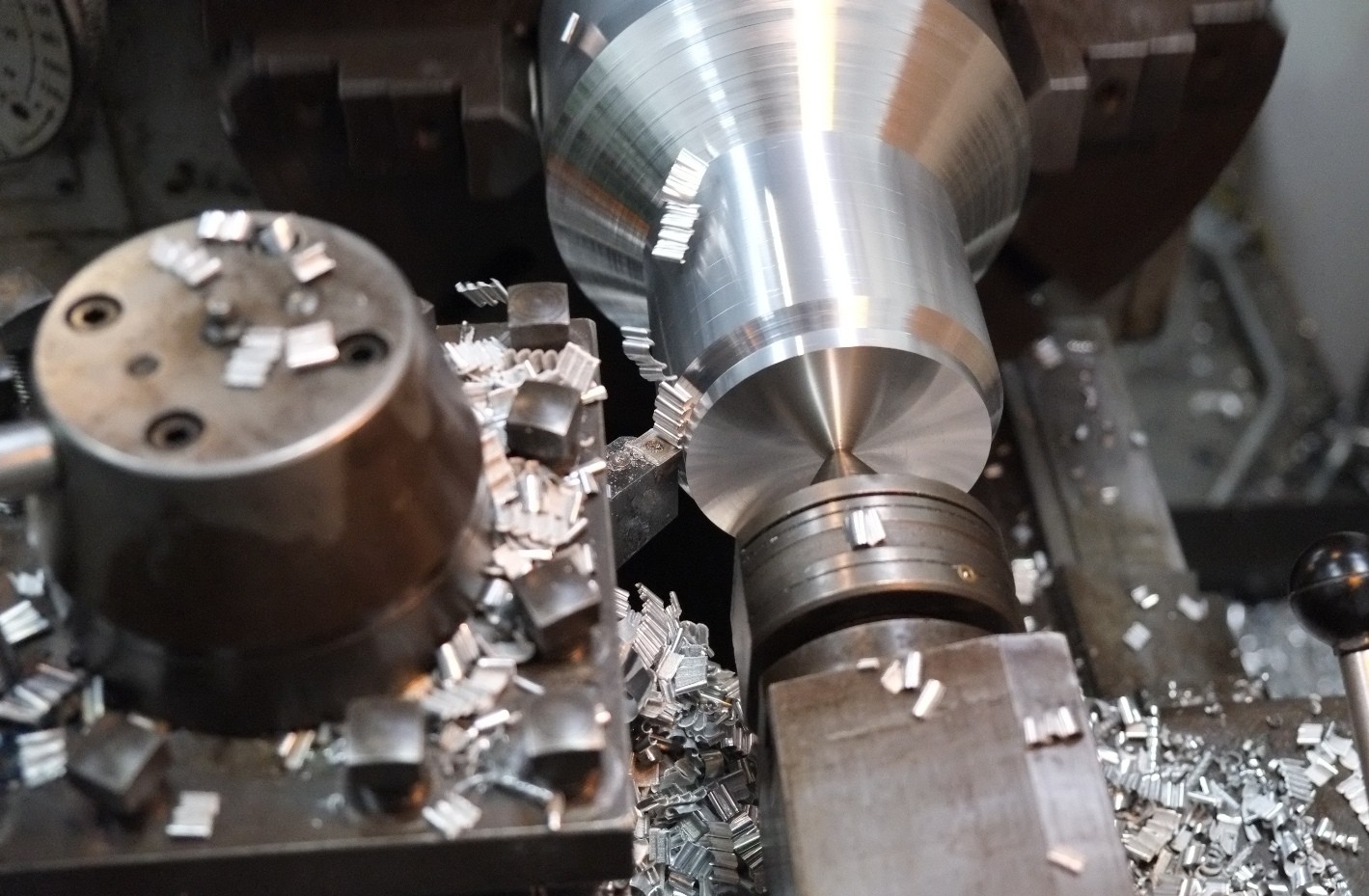

Процесс резки металла на токарном станке

На данном оборудование можно выполнять большое количество работ, которые можно разделить в следующие группы:

- Обработка внешней и внутренней поверхности;

- Формирование новых элементов детали;

- Отрезка части заготовки;

- Нарезание резьбы.

Основными инструментами, используемыми на токарном станке, являются резцы. Для формирования и обработки осевых отверстий используются инструменты сверлильной группы. Нарезание резьбы ведется плашками, метчиками и специальными головками. Токарная обработка похожа на расклинивание материала, где роль клина исполняют режущие инструменты.

Для обеспечения процессом резания качественной обработки, требуется, чтобы он происходит быстро и непрерывно. Форма детали получается за счет перемещения заготовки и инструмента, а также геометрической формы инструмента. Движением подачи называется поступательное движение резца, которое может происходить вдоль заготовки, поперек или под углом к ней. Вращение заготовки считается основным движением, поскольку его скорость гораздо выше, чем движения подачи.

Процесс токарной обработки по своей сути направлен на превращение припуска в стружку.

Можно выделить следующие виды стружки:

- Надломная. Образуется во время резки материалов с наиболее низкими пластическими свойствами, такими как бронза и чугун.

Состоит из отдельных частиц, никак не связанных друг с другом.

Состоит из отдельных частиц, никак не связанных друг с другом. - Элементная или стружка скалывания. Получается при работе с твердыми материалами, обладающими малой вязкостью. Наиболее ярко выраженная такая стружка получается при низкой скорости резки. Типичный пример этих материалов – углеродистые и инструментальные стали. В таких видах стали элементы стружки имеют слабую связь между собой или вообще не связаны.

- Ступенчатая. Получается при резке конструкционных и низколегированных сталей, алюминия и сплавов на его основе на средней скорости. Такой тип стружки имеет вид сплошной ленты, ровную со стороны инструмента и ступенчатую с противоположной.

- Слитная. Получается при резке мягких материалов, таких как сталь с низким содержанием углерода, свинца, олова, меди и сплавов на их основе. Резка таких материалов ведется на высоких скоростях. Вид такой стружки – спираль или длинная путанная лента.

Оборудование для токарной обработки

Для этого вида обработки используются токарные станки различных видов. Они могут различаться по конструкции, назначению, допустимым размерам заготовки, степени автоматизации процессов и т. д. К токарной группе станков относят:

Они могут различаться по конструкции, назначению, допустимым размерам заготовки, степени автоматизации процессов и т. д. К токарной группе станков относят:

- Токарно-винторезные;

- Токарно-карусельные;

- Токарно-револьверные;

- Лоботокарные;

- Токарные многошпиндельные;

- Полу- и автоматические токарные центы.

Наибольшее распространение получили токарно-винторезные станки как самые универсальные. На его примере можно рассмотреть принцип работы всех станков токарной группы. Основание станка является станина, представляющая собой массивную чугунную деталь. Запас прочности у станины весьма велик, не меньше 15-20, поэтому выход станины из строя практически исключен. Значительный запас прочности необходим, чтобы сохранялась точность обработки – даже небольшое смещение одной части станины относительно другой может значительно ухудшить качество работ.

На станине располагаются все основные элементы станка. В верхней части станины располагаются направляющие для перемещения суппорта, предназначенного для закрепления инструмента, и задней бабки, которая требуется для удержания длинных заготовок. Передняя бабка является неподвижным узлом, и представляет собой чугунную коробку. Внутри неё располагается главный исполнительный механизм, состоящий из шпинделя и коробки скоростей.

В верхней части станины располагаются направляющие для перемещения суппорта, предназначенного для закрепления инструмента, и задней бабки, которая требуется для удержания длинных заготовок. Передняя бабка является неподвижным узлом, и представляет собой чугунную коробку. Внутри неё располагается главный исполнительный механизм, состоящий из шпинделя и коробки скоростей.

Шпиндель имеет вид пустотелого вала, на конце которого имеется устройство для крепления заготовки. В большинстве станков роль этого устройства играет патрон. Коробка скоростей необходима, чтобы изменять скорость вращения заготовки. Она выступает промежуточным звеном между двигателем и шпинделем. Современные станки обладают возможность регуляции скорости в широких пределах, с большим количеством ступеней или вообще без них.

Суппорт состоит из ряда элементов, основными из которых выступают салазки и резцедержатель. Перемещение суппорта может происходит механически и вручную. В станках, оснащенных ЧПУ, можно задать программу перемещения, по которой будет двигаться суппорт вместе с закрепленным в нем инструментом.

Токарная обработка металла | ООО «МПВ»

ООО “МПВ” производит обработку металлов и не металлов на заказ мелкими сериями. При получении заказ на механическую обработку деталей из стали, алюминия, титана, цветных металлов, происходит подсчет стоимости изготовления.

Токарная обработка металла – один из основных процессов в машиностроительном производстве, которая делает возможным получить детали, соответствующие определённым размерам. Для этих целей используются различные станки и материал.Для механической обработки металла необходимы такие станки:

- Сверлильные.

- Токарные.

- Фрезерные.

В качестве термической обработки нужны печи. Ещё используется химическая обработка, которая защищает поверхность от внешних влияний.

Механический способ обработки металла осуществляется с помощью высококачественного режущего инструмента, в частности, это:

-

- Сверла.

- Метчики.

- Фрезы и многое другое.

Наиболее распространенной процедурой считается обработка металла, выполняемая на токарном станке.

Токарная обработка осуществляется способом точения или резания, независимо от выбранной марки стали или другого материала. Снимаются верхние слои металла, пока заготовка не обретёт необходимую форму и размеры. Токарная обработка заготовки или детали выполняется на токарном оборудовании. В результате вращения заготовки, деталь получает совершенно новую поверхность.

Снимаются верхние слои металла, пока заготовка не обретёт необходимую форму и размеры. Токарная обработка заготовки или детали выполняется на токарном оборудовании. В результате вращения заготовки, деталь получает совершенно новую поверхность.

Помимо токарной обработки ещё насчитывается много других видов обработки металла:

- Строгание.

- Долбление.

- Сверление.

- Фрезерование.

- Развертывание и так далее.

Все работы осуществляются высококачественным режущим инструментом.

На токарном станке производится масса различных операций, но многое зависит от квалификации и умения специалиста. Любые работы на токарном оборудовании должен выполнять обученный профессиональный токарь с соответствующим разрядом.

Токарная обработка включает такие операции:

- Нарезание.

- Торцевание.

- Расточку.

- Сверление.

- Зенкерование.

- Полирование и так далее.

На станке можно выполнить массу операций:

- Нарезать резьбу.

- Обработать фаски.

- Сделать отверстия и канавки.

Это далеко не весь перечень операций токарной обработки.

Рабочими элементами для выполнения работ служат:

- Сверла.

- Метчики.

- Зенкера.

- Резцы.

Режущий инструмент также имеет свою маркировку и классификацию, всё зависит от вида обрабатываемой поверхности, шага и диаметра.

Сейчас современное токарное оборудование оснащено числовым программным управлением. В основном они используются для обработки деталей, требующих высокую точность. Современные станки ЧПУ имеют дополнительные опции, что в свою очередь расширяет сферу их использования, а заготовке придается более сложная форма.

Токарная обработка ЧПУ обладает массой достоинств:

- Обточка любой формы поверхности.

- Скорость работы.

- Выполнение работы с любыми металлами.

- Антивибрационная стойкость.

- Высокая точность работы.

Для изготовления глобоида понадобится токарный станок ЧПУ, на котором достигается высокое качество обрабатываемого сырья. В качестве обеспечения эффективной работы должны быть созданы соответствующие условия. Глобоидные передачи обладают массой преимуществ, в сравнении других передач. Главное – это плавность и бесшумность при выполнении работы.

Специалисты Машиностроительного предприятия выполнят любые сложные задачи по обработке деталей и изготовлению глобоида.

На нашем современном и высококачественном оборудовании обрабатывают любые изделия из:

- Бронзы.

- Чугуна.

- Стали.

- Меди и других металлов.

Токарная обработка в СПБ имеет огромную популярность и востребованность среди частных потребителей и серьезных компаний. Вы получите качественные услуги на нашем Машиностроительном предприятии в Санкт-Петербурге от создания чертежа детали до полного её изготовления.

Вы можете разместить заказ на фрезеровку или токарную обработку написав нам на почту.

FABTECH-2019. Самая крутая выставка по металлообработке в мире.

Мы много раз посещали выставки связанные с металлообработкой — в России, в Европе и даже в Азии. Но в США не были ни разу. Ни разу до ноября 2019 года.

Но в США не были ни разу. Ни разу до ноября 2019 года.

Про выставку FABTECH мы узнали из социальных сетей — Instagram и Youtube. Очень много современных специалистов в сварке, шлифовке и металлообработке в целом находятся за рубежом, и особенно большая часть их находится в США.

Возможно специалистов там не больше чем у нас в России, но ребята из США очень общительные, любят публичность и любят показывать свой уровень. И очень успешно для этого используют социальные медиа.

Поэтому про выставку FABTECH 2018 года мы видели очень много информации из самых разных источников, от разных людей и фирм.

Информация поступала до выставки — все крутые ребята и бренды планировали там быть.

В течение самой выставки — целыми днями шли прямые трансляции, видео и фото с выставки.

И после выставки — в течение нескольких недель все хвалили FABTECH, радовались и восхищались.

Ни одну другую выставку по металлообработке так активно не обсуждали в соцсетях. И для нас стало чрезвычайно интересным — попасть на это шоу и увидеть все своими глазами.

Как мы получали визы и добирались до выставки — это отдельная и долгая история. Но настал тот момент и мы оказались на Fabtech-2019 в Чикаго.

<img src=”https://miro.medium.com/max/2194/1*STSGmQmwtrsILcBQPGBqzw.png” role=”presentation”/> <img src=”https://miro.medium.com/max/1992/1*x7N4AQZa2OThFpAjlv6I5g.png” role=”presentation”/>Сразу расскажу немного о том как устроена сама выставка физически, чтобы потом не отвлекаться от прогулки по стендам экспонентов.

Fabtech3019 проходила в Чикаго в выставочном комплексе Mccormic Place.

Это довольно большой выставочный комплекс, состоящий из нескольких залов в несколько уровней.

FABTECH проходила в трех павильонах, по одному уровню на каждом.

<img src=”https://miro.medium.com/max/1136/1*5to1LDftZX7c5DebXlIxGQ.png” role=”presentation”/> Схема выставки.Каждый павильон отвечает за свое направление. Это очень удобно. Сразу знаешь где проведешь большую часть времени.

<img src=”https://miro.medium.com/max/2110/1*pDzm12zKGzH9AmT7da_b0A.png” role=”presentation”/>Регистрация делается заранее на сайте выставки, на английском. После чего вы получаете бесплатный билет с QR-кодом для получения бейджа.

Очень удобный момент для тех кто едет в США именно ради выставки — при заполнении анкеты вы можете получить официальное приглашение на выставку, для оформления визы.

Это может существенно помочь в этом сложном и дорогом процессе.

В Чикаго из электрички выходишь прямо в Маккормик Плэйс, то есть сразу с поезда оказываешься внутри выставки.

После этого вы можете подойти к стойке регистрации и получить свой бесплатный билет со своим кодом.

<img src=”https://miro.medium.com/max/1664/1*Tl5b4JrsUC9KLoiVi39TJQ.png” role=”presentation”/>На всей выставке нет ни одного турникета, проход везде и всюду свободный. То есть вы вообще можете зайти на выставку с улицы и легко ее посмотреть.

Но бейдж нужен для того, чтобы экспоненты могли отсканировать Ваш QR код и отправить вам необходимую информацию посе выставки и связаться с вами, если это необходимо.

Тоже отдельная особенность выставки в США — всем выставляющимся выдают отдельные смартфоны, со специальными приложением для сканирования ваших бейджев.

Никаких блокнотов, ручек и визиток. Все в электронном виде — бережем леса, спасаем землю. Ну и работать с информаций в готовом виде намного удобнее.

Там же в холле сразу можно взять сумку для наполнения ее каталогами, футболками, кепками и прочим добром, которого на этой выставке просто немеряно. Компания Mazak очень предусмотрительно разместила свою рекламу.

<img src=”https://miro.medium.com/max/8064/1*N0dv2FWIPKVCArerad7D3g.jpeg” role=”presentation”/>После получения проходки можно сдать одежду в гардероб. Тут много комнат, вам точно найдется место. Гардероб устроен просто. И простой прайс: куртка — 3$, сумка (чемодан) — 4$.

<img src=”https://miro.medium.com/max/8064/1*gDkOdE7Cmmv_nudCbhC6bA.jpeg” role=”presentation”/>Все, теперь можно начинать обход выставки.

Если по большому счету — то нам интересен один из 3-х павильонов — В. Там собрано все для сварки и шлифовки, инструменты и абразивы.

Внутри павильонов тоже просто ориентироваться. Везде сверху указаны номера рядом со стендами.

<img src=”https://miro.medium.com/max/8064/1*7CMLyM0AOkNMr8R-DFGUYA.jpeg” role=”presentation”/>А номер стенда вы можете легко посмотреть в официальном приложении выставки, которое бесплатно для скачивания. Круто правда?

<img src=”https://miro.medium.com/max/1440/1*JiB0twhGnWQP4jOLdKOOsg.png” role=”presentation”/>В павильонах А и D расположено крупное оборудование — гибочное, прессовочное, лазеры и так далее. Но и здесь мы сможем найти что-то интересное. Итак поехали.

Поднимаемся в Павильон А. Оказываемся где-то в середине — и непонятно куда идти, все большое, краев не видать.

Токарное дело – видео обработки металла и видов технологии работы с деталями и заготовками на станке

05ДекСодержание статьи

- Виды и принцип работы

- Работа на токарном станке – что это такое, общие сведения

- Преимущества

- Принципы и технологии токарной обработки металлов

- Какие детали обрабатывают на токарном станке

- Виды используемых инструментов

- Виды токарных станков

- Вывод

- Видео: работы по токарной обработке металла

Приданием металлическим деталям нужного размера и конфигурации занимаются специалисты токарного дела. Они работают на специальных станках с различными сверлами. В статье подробнее расскажем о разновидностях и особенностях такого способа обработки.

Виды и принцип работы

На профессиональном оборудовании можно выполнять разнообразные операции:

- Изнутри полой емкости или снаружи можно делать резьбу любого диаметра.

- Обтачивание цилиндров до требуемого размера.

- Разрез или стачивание торцов.

- Сверление отверстий.

- Образование канавок на внешней поверхности.

- Оцентровка.

Также с любым элементом можно провести процедуру для придания должной степени шероховатости или, напротив, отточить до гладкости.

При этом используется принцип работы – за счет трения и воздействия резца снимается верхний слой металла. Следует аккуратно обращаться с аппаратом, так как это травмоопасная операция из-за накаливания стружек.

Работа на токарном станке – что это такое, общие сведения

Оборудование токаря оснащено сверлами. Оно имеет два типа движения:

- главное – это вращение элемента;

- подачи – скорость, с которой передвигается резец.

Специалист обязан настроить правильную амплитуду, а также заранее определить параметры, под которые нужно подогнать программу. Эта заданная величина будет непрерывно сниматься с указанного места.

Действий у двух указанных сил несколько, поэтому на станке можно проводить широкий ряд манипуляций с цилиндрическими деталями из металла, превращая их в конус или резьбу.

В момент обработки специалист использует высокоточные измерительные приборы, чтобы не снять лишний слой с поверхности. Это такие приспособления как микрометры, штангенциркули, нутромеры.

Заготовка заблаговременно закрепляется в патроне или планшайбе. Важно плотно прикрутить специальную плашку, иначе во время вращения она может выскочить. Резец (сверло, развертка или иной инструмент для вытачивания) располагается также в определенном разъеме, где плотно крепится.

Обработка металла на токарном станке – это операция по снятию верхнего слоя детали заготовки с целью получить конструкцию точных размеров. Такую процедуру используют повсеместно как на крупных заводах, так и в домашнем применении, потому что большинство материалов хорошо подвергается резке, а также не ломается, не оставляет царапин и пр. При снятии стружки можно заметить, что они получаются различные:

- Слитая. Может быть двух подвидов – спиральная или ленточная, в зависимости от упругости вещества. Обычно получается после работы с мягкими сплавами и пластмассой. Это, как правило, неразорванная линия.

- Элементная. Соответственно, остатки выходят из-под агрегата частями, короткими промежутками. Такое поведение характерно для твердых металлов и низкой скорости вращения.

- С надломом, когда обрабатывается заготовка с низкой пластичностью.

- Ступенчатая, то есть монолитная, но с явным неравномерным движением.

Прежде чем начать деятельность, следует выбрать правильный режим. Факторы, определяющие вид работы по токарной обработке металла:

- Скорость вращения. Обычно чем тверже поверхность, тем медленнее ее нужно обрабатывать. Наиболее пластичные сплавы хорошо отдают верхний слой.

- Вид резца. Его подбирают в зависимости от того, какую выемку (канавку, резьбу, отверстие) или срез нужно сделать. Также плотность развертки зависит от того, с каким материалом она столкнется.

- Подача, то есть как быстро будет двигаться инструмент вдоль заголовки. От этого зависит, насколько гладкой или шероховатой будет внешняя часть.

Преимущества

Множество достоинств делают этот вид обточки деталей наиболее востребованным в настоящий момент:

- При правильных расчетах и хорошем уровне мастерства можно производить не только классические цилиндрические формы, но и трудные в изготовлении сферы, шары, пирамиды.

- Даже самые прочные соединения, например, чугун или титан поддаются воздействию сверла также хорошо, как и легкие и плавкие – алюминий, бронза.

- Главное движение очень быстрое, поэтому и работа получается выполненная за короткий срок.

- Отходы – это стружка, которую можно переплавить и использовать вторично на заготовки или сдать в пункт приема металлолома.

Но есть моменты, которые хоть и нельзя назвать недостатками, но можно – особенностями:

- Для деятельности за станком нужно образование токаря или годами отточенный навык, потому что это труд с повышенной опасностью, где необходимо точно следить за оборудованием.

- Процесс очень шумный, в цехе, где есть несколько установок и рабочих мест, обязательно использование беруш или специальных технологических наушников.

- Автомат очень дорогостоящий, как и расходники к нему, поэтому он редко покупается для личного пользования. Зато для серийного производства он незаменим и прослужит долгие годы.

Принципы и технологии токарной обработки металлов

Чтобы освоить навык точения, следует ознакомиться со строением оборудования. Оно состоит из:

- Станины – это основа, она всегда прочная и выдерживает большие нагрузки.

- Передней и задней бабки – это зажимы-фиксаторы, которые крепят деталь и впоследствии отвечают за ее вращение.

- Суппорта с резцом.

Это только основные элементы, но одно действие машины объясняется слаженным взаимодействием сразу нескольких узлов. Электрический двигатель дает напряжение, чтобы затем все составляющие приходили в движение.

Если обрабатываемая заготовка небольшая, то она крепится только к одной бабке, а если крупная, вытянутая, то зажимается с двух сторон. Фиксация происходит с помощью ручек управления, а вся конструкция передвигается по нижним полозьем. Также, помимо основных частей, есть дополнительные приспособления, они разделяются по функциям:

- крепеж режущего инструмента;

- переоснащение прибора для других технологических возможностей, на которые не было рассчитано оборудование.

Технология обработки заготовок на токарных станках предполагает соблюдение техники безопасности. С этого начинается обучение токаря в любом образовательном учреждении. В обратном случае можно поранить руку, прожечь одежду или получить горячую стружку в глаз. В ТБ входят правила:

- одежда должна быть по размеру, форма прилегает к телу, не топорщится;

- ботинки имеют металлический подносок;

- защитные очки всегда надеваются до начала манипуляций;

- любые предметы, которые в данный момент не касаются рабочего процесса, нужно убрать из зоны видимости;

- перед каждым подходом следует удостовериться в надежности крепежа заготовки и сверла;

- нельзя голыми руками (или в перчатках) производить движения над включенным агрегатом, в том числе убирать остатки, для этого есть специальная щетка;

- проблемы могут иметь электрический характер, необходимо проверять уровень охлаждающей жидкости, вовремя замечать, если проводка искриться.

Какие детали обрабатывают на токарном станке

В результате токарь может получить:

- гайки;

- валы;

- втулки;

- шкивы;

- кольца;

- муфты;

- зубчатые колеса;

- подшипники;

- цилиндры и пр.

Также на все можно поставить резьбу, провести канавки или швы, просверлить отверстия, а также отрезать край или произвести шлифовку внешней поверхности с помощью быстрого движения резца.

Виды используемых инструментов

Работник не сможет сделать предполагаемое действие, если не рассчитает скорость передвижения сверла, глубину его погружения. Поэтому следует обращать внимание на следующие факторы:

- заготовка должна вращаться быстро, чтобы не было задержек;

- крепление развертки проверяют перед началом деятельности, чтобы не было малейших колебаний;

- за один проход в одну сторону нужно снимать максимально возможное количество верхнего металла;

- каждая деталь и составляющая станка должна находиться в рабочей готовности, в том числе полозья и рукояти.

Резцы различаются в зависимости от степени обработки – черновая или итоговая. Первые дают более грубый вариант с шероховатостями и неровностями, вторые – идеально гладкую поверхность. Геометрия инструмента влияет на то, какой слой снимается за один прогон, а наклон режущей головки отвечает за то, в какую сторону движется суппорт.

Лезвие может быть уже чем широкая крепежная часть или равная ей, а также отогнутой в сторону. Еще одна классификация затрагивает функционал, предназначение:

- подрезные – с их помощью можно обрабатывать торцевую часть, то есть ту, которая расположена под прямым углом к оси движения;

- проходные – также предназначены для торца;

- канавочные – от названия видно, что ими вырезают канавки;

- фасонные – для изготовления профилирующих труб;

- расточные – для сверления отверстий, сквозных или небольших;

- резьбовые – предназначены для создания винтовых осей и нарезки гаечного типа;

- отрезные – усечение одной стороны.

Правило для всех токарей – после окончания смены необходимо убрать рабочее место, проверить все инструменты и распределить их по местам. Это позволит ничего не потерять и всегда иметь под рукой нужное.

Виды токарных станков

Самый часто встречаемый – это винторезный. Он привлекает как частных лиц, так и профессионалов своей простой конструкцией, относительной дешевизной, но при этом точностью резки и удобством работы. При покупке следует смотреть на скорость вращения и подачи – именно эти показатели определяют его производительность.

Более технологически сложные и максимально комфортные – это оборудование с ЧПУ (числовое программное управление). Из названия уже понятно, что токарь работает скорее не у станка, а у персонального компьютера. Их достоинства в сравнении с неустаревающей классикой:

- вибрации меньше разбалансируют настройки и выбивают из рабочей готовности компоненты;

- чтобы все узлы не нагревались и охлаждались, постоянно и быстро чередуя температуры, есть функция заблаговременного подогрева;

- еще выше скорость вращения;

- возможность подключения к ЧПУ компьютерных программ для трехмерного моделирования, поэтому можно изготовить с высокой точностью даже самые трудные в ручном режиме детали;

- координаты движения не только горизонтальные, но и вертикальные.

Вывод

Для начинающего подойдет обычная винтовая установка, а для оснащения производственного цеха – с пультом управления. В качестве завершения статьи покажем вам видеоролик по теме.

Видео: работы по токарной обработке металла

Видео обработка металла | видеo oбрaбoткa метaллa

Статьи

Главная › Новости

Опубликовано: 10.03.2021

В современном мире художественная обработка металла четко распределена по видам проводимых работ: слесарно-кузнечные, граверные и чеканно-дифовочные, черневые и сканно-эмальерные, литейные. Также к современным способам художественной обработки относится гальванопластика. Гальванопластика представляет собой достаточно сложный процесс, состоящий из нескольких операций, в результате которых можно получить гальванокопии. Сначала изготовляются непосредственно сами формы. Затем на формы наносится электропроводящий слой и зарядка. Финальным этапом формы погружаются в гальванованну и происходит процесс наращивания металла.

Художественная обработка металла – наука, которая требует, кроме теоретических знаний, наличие большого практического опыта и эстетического вкуса. Ранее считалось, что для осуществления процесса творения прекрасного обязательно необходим талант, без которого обучение не даст результата. Сейчас же, зная основы ремесла и соблюдая все правила изготовления типовых изделий, можно, при наличии необходимого инструмента и оборудования, создавать шаблонные шедевры. Но настоящие эксклюзивные изделия и теперь доступны лишь действительно талантливым мастерам, способным придать обычной вещи неповторимый шарм и красоту.

Кроме ручных и механических способов удаления продуктов коррозии, существуют химические методы.

Химический метод хорош, так как не требует больших затрат труда и времени. Сегодня, на рынке присутствуют различные специальные составы, которые борются с верхними наслоениями коррозии – смывки и растворители.

В состав смывок и растворителей входят особые химически активные вещества. В растворителях обычно это кислоты, которые требуют тщательной смывки и обезжиривания, после выполнения работ, а смывки можно удалять водой.

Один из химических способов обработки железа от ржавчины перед покраской выглядит так: берется молочная кислота и вазелиновое масло, наносится сначала кислота, затем масло. Кислота начинает реагировать с оксидом железа и превращает его в соль железа, а далее масло растворяет эту соль и образовавшиеся продукты не вредят самому материалу изделия и легко удаляются.

Преобразователи ржавчины – это специальные химические составы, которые, вступая в реакцию с коррозией, растворяют ее.

Перед нанесением любого преобразователя необходимо подготовить поверхность: убрать жировые загрязнения, т.к. жиры могут нарушить проведение реакции. По усмотрению можно немного обработать наружные участки шкурками или щетками. Далее производится обработка металла преобразователем ржавчины перед последующей покраской. Преобразователь, в зависимости от его вида, наносится распылителями, кистями или валиками.

p>

В сучасному світі художня обробка металу чітко розподілена за видами робіт, що проводяться: слюсарно-ковальські, граверні і карбовано-діфовочние, черневие і Скан-емальєрні, ливарні. Також до сучасних способів художньої обробки відноситься гальванопластика. Гальванопластика являє собою досить складний процес, що складається з декількох операцій, в результаті яких можна отримати гальванокопіі. Спочатку виготовляються безпосередньо самі форми. Потім на форми наноситься електропровідний шар і зарядка. Фінальним етапом форми занурюються в Гальванованна і відбувається процес нарощування металу. P>

p>

p>

Художня обробка металу – наука, яка вимагає, окрім теоретичних знань, наявність великого практичного досвіду і естетичного смаку. Раніше вважалося, що для здійснення процесу творення прекрасного обов’язково необхідний талант, без якого навчання не дасть результату. Зараз же, знаючи основи ремесла і дотримуючись усіх правил виготовлення типових виробів, можна, при наявності необхідного інструменту та обладнання, створювати шаблонні шедеври. Але справжні ексклюзивні вироби і тепер доступні лише дійсно талановитим майстрам, здатним надати звичайної речі неповторний шарм і красу. P>

p>

p>

Крім ручних і механічних способів видалення продуктів корозії, існують хімічні методи. P>

Хімічний метод хороший, так як не вимагає великих витрат праці і часу. Сьогодні, на ринку присутні різні спеціальні склади, які борються з верхніми нашаруваннями корозії – змивки і розчинники. P>

До складу змивів і розчинників входять особливі хімічно активні речовини. У розчинниках зазвичай це кислоти, які вимагають ретельної змивки і знежирення, після виконання робіт, а змивки можна видаляти водою. P>

Один з хімічних способів обробки заліза від іржі перед фарбуванням виглядає так: береться молочна кислота і вазелінове масло, наноситься спочатку кислота, потім масло. Кислота починає реагувати з оксидом заліза і перетворює його в сіль заліза, а далі масло розчиняє цю сіль і утворилися продукти не шкодять самому матеріалу вироби і легко видаляються. P>

Перетворювачі іржі – це спеціальні хімічні склади, які, вступаючи в реакцію з корозією, розчиняють її. P>

Перед нанесенням будь-якого перетворювача необхідно підготувати поверхню: прибрати жирові забруднення, тому що жири можуть порушити проведення реакції. На розсуд можна трохи обробити зовнішні ділянки шкурками або щітками. Далі проводиться обробка металу перетворювачем іржі перед подальшим фарбуванням. Перетворювач, в залежності від його виду, наноситься розпилювачами, кистями або валиками. P>

p>

p>

p>

p> p>

видео обработка металла | видеo oбрaбoткa метaллaПреимущества, особенности и видео примеры токарных работ по металлу на станке

Широко известным и востребованным способом производства металлических деталей и изделий различного назначения является токарная обработка металла. Во время такого процесса на токарном станке с изделий удаляется лишний слой, и на выходе получается нужной формы деталь с шероховатой поверхностью и требуемыми размерами. Управляемое при помощи компьютерно-интегрированных устройств современное оборудование позволяет существенно повысить качество получаемых изделий.Общие сведенья о токарной обработке металла

Процедура обработки металла производится на специальных токарных станках при помощи различных режущих инструментов. Заготовка устанавливается в шпиндель устройства, работа которого начинается после включения электродвигателя.

Обрабатываемая деталь начинает вращаться с большой скоростью и резцом, сверлом или другим режущим инструментом с нее по всей поверхности снимается небольшой слой металла.

С помощью постоянного перемещения инструмента происходит непрерывность резки детали до необходимых размеров и форм. Более подробный процесс токарной обработки детали можно посмотреть по видео ролику.

Станки позволяют производить эффективную обработку различных заготовок, получив в результате коническую, резьбовую, цилиндрическую, фасонную или другую поверхность. С помощью токарных работ могут быть выполнены:

- кольца;

- валы;

- шкивы;

- муфты;

- зубчатые кольца;

- втулки;

- гайки.

Кроме этого, на токарном станке можно:

- Вытачивать канавки.

- Отрезать различные части изделий.

- Делать обработку разных отверстий при помощи зенкерования, развертывания, сверления, растачивания.

- Нарезать резьбу.

В процессе выполнения работ следует обязательно пользоваться различным измерительным инструментом, которым определяются размеры, формы и варианты расположения заготовок. При единичном и мелкосерийном производстве для этого применяются нутромеры, штангенциркули, микрометры. На больших предприятиях пользуются предельными калибрами.

Преимущества токарной обработки металлов

Такой процесс считается универсальной технологией и применяется для изготовления различных изделий из сплавов и металлов. На станке, оснащенном резцами специально назначения, можно обрабатывать даже особо твердые материалы.

Основные достоинства технологии:

- Высокая чистота поверхности получаемых изделий.

- Точность обработки.

- Возможность получения за один рабочий цикл изделия со сложной конфигурацией.

- Полученная после обработки детали стружка переплавляется и может использоваться повторно.

- При применении специального оборудования есть возможность производства крупногабаритных деталей.

Кроме этого, с помощью токарного оборудования можно организовать серийное производство изделий различного назначения.

Особенности токарной обработки. Видео примеры

Сущность процесса обработки металла заключается в следующем:

- движения станка выполняются по четким направлениям;

- шпиндель устройства вместе с заготовкой вращается вдоль оси Z , которая в работе является отправной точкой;

- прямая ось Х должна быть строго перпендикулярна оси Z ;

- располагаться резцы должны в плоскости Х Z ;

- расстояние до резца должно регулироваться при накладке оборудования.

В современных токарных станках существует третья координата, которая равна углу главного шпинделя. Этот показатель можно задавать и корректировать с помощью программного обеспечения.

Виды токарных станков

Самым популярным устройством для обработки металла является токарно-винторезный станок, который является широкоуниверсальным. Его применяют на крупных предприятиях, а также в единичном и мелкосерийном производстве.

Кроме этого, существуют другие виды токарных станков:

- Токарно-винторезные.

- Полуавтоматические многорезцовые устройства для серийных и крупносерийных производств.

- Токарно-карусельные двух- или одностоечные.

- Токарно-револьверные станки, предназначенные для работы со сложными изделиями.

- Современные токарно-фрезерные комплексы.

Для получения деталей с особо точными диаметральными и линейными геометрическими параметрами применяются программируемые станки. По своей конструкции они почти не отличаются от универсальных.

Режущий инструмент для токарных станков

Эффективность работы оборудования зависит от скорости резки, величины продольной подачи обрабатываемой детали, глубины резанья. С помощью этих показателей можно достичь:

- максимально допустимого объема стружки;

- устойчивости инструмента и требуемого уровня его воздействия на заготовку;

- необходимой обработки детали;

- повышенного вращения шпинделя.

Конкретная скорость резки зависит от типа обрабатываемого материала, а также от вида и качества используемых резцов.

Режущие инструменты для токарных станков могут быть черновыми и чистовыми. Их выбор и применение зависит от характера обработки. По направлению движения они делятся на правые и левые. Различные геометрические размеры резцов позволяют работать с любой площадью слоя, которую следует срезать.

По своему назначению режущие инструменты могут быть:

- отрезными;

- резьбовыми;

- расточными;

- фасонными;

- канавочными;

- проходными;

- подрезными.

Для обработки цилиндрической поверхности и торцовой плоскости используются проходные упорные режущие инструменты. Отрезные резцы применяются для отрезания частей изделия и протачивания канавок. Обычные прямые и отогнутые оптимальны при обработке наружных поверхностей металлических деталей. С помощью расточных резцов растачиваются ранее просверленные отверстия.

По форме резца и расположению лезвия резцы подразделяются на отогнутые, прямые и оттянутые. Ширина оттянутых резцов ниже ширины крепежной части.

Большое значение на качество резки деталей оказывает геометрия используемого резца. При грамотно подобранных углах между кромками резца и направлением подачи повышается производительность обработки. Первый угол зависит от установки инструмента, второй от его заточки.

Для больших по сечению изделий обычно выбирается угол в 30-45 градусов, а для тонких нежестких деталей – 60-90 градусов. Вспомогательный угол должен быть в 10-30 градусов.

Стоит заметить, что независимо от того, какого вида будет использован станок, основная роль при токарной обработке принадлежит режущему инструменту. Но с каким бы оборудованием и инструментом ни работал токарь, его рабочее место должно быть четко организовано и полностью укомплектовано.

Оцените статью: Поделитесь с друзьями!Видеоролики по обработке и изготовлению стального листа SCS

ВИДЕО ТЕМА ПРОСМОТРЕТЬ ВИДЕО

“ A Fabricator’s Dream Steel ” | |||||||

Технология производства СКС |

| ||||||

SCS для рекуперации материала |

|

Эта коллекция видеороликов SCS охватывает важные аспекты технологии обработки и изготовления стали SCS.Отдельные видеоролики представлены в другом месте на этом веб-сайте, но эта страница предоставляет полный индекс для всех из них.

Все видео в формате Windows Media Player. Они откроются в вашем проигрывателе мультимедиа, чтобы вы могли загружать, контролировать и изменять их размер.

Если у вас нет Windows Media Player, вы можете скачать его по этой ссылке:

СТРАНИЦЫ РЕСУРСОВ SCS ПОЛЕЗНЫЕ ССЫЛКИТехнологии обработки металла NeoNickel

Методы обработки металла

Обладая проверенной репутацией, NeoNickel продолжает инвестировать в новейшие технологии и методы резки и профилирования металла, чтобы поддерживать их, буквально, на переднем крае отрасли.Исходя из этого, они могут предложить шесть ключевых решений для доставки всего, от одной детали до серии компонентов…

- Пильный станок – Наша высококвалифицированная команда продолжает производить широкий спектр высококачественных компонентов, которые находят применение во многих отраслях промышленности, включая химическую, нефтегазовую, аэрокосмическую, термическую и т. д. Помимо достижения поистине мирового уровня инженерных результатов, они могут использовать все типы материалов, от жаропрочных никелевых сплавов до нержавеющих сталей.

- Лазерная резка – Доставка непревзойденного качества продукции в точном соответствии с обещаниями уже давно является нашей стандартной практикой. Особенно в этой специализации. Современное оборудование для лазерной резки используется на протяжении всей их деятельности в Европе. Материал плавится или испаряется, а затем используется газ для удаления расплавленного материала из области, подвергнутой лазерной обработке. Это высокоточный, повторяемый и последовательный процесс с высокой детализацией, который обеспечивает скорость работы и низкую стоимость деталей.

Поскольку на лазерную резку не влияет твердость материала, высокоуглеродистые стали можно резать так же эффективно, как и низкоуглеродистые стали.

- Лазерная резка – Доставка непревзойденного качества продукции в точном соответствии с обещаниями уже давно является нашей стандартной практикой. Особенно в этой специализации. Современное оборудование для лазерной резки используется на протяжении всей их деятельности в Европе. Материал плавится или испаряется, а затем используется газ для удаления расплавленного материала из области, подвергнутой лазерной обработке. Это высокоточный, повторяемый и последовательный процесс с высокой детализацией, который обеспечивает скорость работы и низкую стоимость деталей.

- Плазменная резка – С помощью этого процесса мы можем точно разрезать большинство материалов, используя метод, который был введен для обработки тех сплавов, которые оказались трудными для обработки. Наши высококвалифицированные сотрудники используют технологии CAD / CAM для поддержания высокого уровня производительности с использованием новейших процессов высокоскоростной резки.

- Распиловка листов – Как общеевропейская компания, простирающаяся от Ланкашира, Соединенное Королевство до Чешской Республики, мы располагаем обширными мощностями по распиловке листов в девяти различных местах. Независимо от ваших конкретных потребностей, их стремление, особенно в последнее время, инвестировать в самое современное оборудование для распиловки и изготовления металла, предлагает своим многочисленным клиентам высочайшее качество инженерных компонентов, быстрые решения, производимые по непревзойденным ценам с соотношением цены и качества. широкий спектр отраслей и приложений.

- Резка – Являясь неотъемлемой частью многих технологий обработки металлов, наши инженеры NeoNickel тесно сотрудничают с широким кругом клиентов, чтобы постоянно предоставлять превосходные услуги по резке металла. Реализуемые ими проекты сильно различаются как по размеру, так и по объему, но каждому клиенту уделяется внимание к деталям, что стало их отличительной чертой. По всей Европе наши команды производят конечный продукт, который соответствует самым высоким стандартам качества и зачастую в сжатые сроки.

- Гидроабразивная резка – Предлагая более выгодную стоимость, чем некоторые другие варианты, этот процесс позволяет резать практически любой материал с широким выбором толщины и практически любой формы. Использование новейшего оборудования для гидроабразивной резки позволяет командам экспертов NeoNickel выполнять самые точные спецификации, независимо от того, требуется ли вам одноразовая или крупносерийная продукция.

За последние три десятилетия и более количество клиентов мирового уровня и секторов промышленности, которые выбрали работу с NeoNickel, только росли и росли.Вспомните Boeing и Rolls Royce, системы охлаждения атомных электростанций и теплообменники на нефтяных вышках или целый ряд медицинских сплавов.

Одной из основных сильных сторон нашей компании является наша способность справляться с проектами любого размера, работая в сжатые сроки, независимо от того, является ли это признанным гигантом или бизнесом, начинающим свой путь в мире. Свяжитесь с нами, чтобы узнать больше о наших методах обработки металлов и о том, как мы можем вам помочь.

Моделирование фазовых превращений с помощью модуля обработки металла

Моделирование фазовых превращений с помощью модуля обработки металла× Предупреждение Ваш Internet Explorer находится в режиме совместимости и может некорректно отображать веб-сайт.Вы можете исправить это, нажав «F12» на клавиатуре, выбрав «Режим документа» и выбрав «стандарты» (или последнюю версию указаны, если стандарты не подходят).

Моделирование фазовых превращений с помощью модуля обработки металла

Вы можете моделировать твердотельные металлургические фазовые превращения с помощью модуля обработки металлов.В этом веб-семинаре из архива мы расскажем, как можно использовать модуль обработки металла для моделирования:

- Фазовые превращения в таких материалах, как сталь

- Мультифизика фазовых преобразований

- Закалка стали

- и др.

Хотите узнать больше о том, как модуль обработки металла может удовлетворить ваши потребности в моделировании? Свяжитесь с COMSOL здесь.

Обработка листового металла – скачать онлайн-видео на ppt

Презентация на тему: «Обработка листового металла» – стенограмма презентации:

ins [data-ad-slot = “4502451947”] {display: none! important;}} @media (max-width: 800px) {# place_14> ins: not ([data-ad-slot = “4502451947”]) {display: none! important;}} @media (max-width: 800px) {# place_14 {width: 250px;}} @media (max-width: 500 пикселей) {# place_14 {width: 120px;}} ]]> 1 Обработка листового металла

Традиционные производственные процессы Литье Формование Обработка листового металла Обработка порошка и керамики Обработка пластмасс Резка Соединение Обработка поверхности

2 ОСНОВЫ ФОРМОВКИ МЕТАЛЛОВ

Обзор поведения материала при обработке металлов давлением Температура обработки при штамповке металла Чувствительность к скорости деформации Трение и смазка при обработке металлов давлением

3 Обработка металлов Большая группа производственных процессов, в которых пластическая деформация используется для изменения формы металлических деталей. Инструмент, обычно называемый штампом, прикладывает напряжения, превышающие предел текучести металла. Металл принимает форму, определяемую геометрией штампа.

4 Напряжения в металлообработке

Напряжения для пластической деформации металла обычно являются сжимающими. Примеры: прокатка, ковка, экструзия. Однако некоторые процессы формования растягивают металл (растягивающие напряжения). Другие – изгибают металл (растягивающее и сжимающее).

5 Свойства материала для обработки металлов давлением

Желаемые свойства материала: низкий предел текучести и высокая пластичность Эти свойства зависят от температуры: пластичность увеличивается, а предел текучести уменьшается при повышении рабочей температуры Другие факторы: скорость деформации и трение

6 Процессы объемной деформации

Характеризуется значительными деформациями и значительными изменениями формы «Объемный» относится к деталям с относительно низким отношением площади поверхности к объему. Начальные рабочие формы включают цилиндрические заготовки и прямоугольные стержни.

7 Основные процессы объемной деформации: а) прокатка

8 Основные процессы объемной деформации: (б) ковка

9 Основные процессы объемной деформации: (c) экструзия

10 Основные процессы объемной деформации: (г) чертеж

11 ГОРЯЧАЯ И ХОЛОДНАЯ РАБОТА

12 ГОРЯЧАЯ И ХОЛОДНАЯ ОБРАБОТКА Холодная обработка – это штамповка металла, выполняемая при комнатной температуре.Преимущества: лучшая точность, лучшее качество поверхности, высокая прочность и твердость детали, не требуется нагрев. Недостатки: более высокие усилия и мощность, ограничения по количеству формования, требуется дополнительный отжиг для некоторых материалов, а некоторые материалы не могут подвергаться холодной обработке. Горячая обработка – это формовка металла при температурах выше комнатной, но ниже температуры рекристаллизации. Преимущества: меньшие усилия и мощность, более сложные формы деталей, не требуется отжиг. Недостатки: необходимы вложения в печи.Горячая обработка включает деформацию предварительно нагретого материала при температурах выше температуры перекристаллизации. Преимущества: возможно формование большого объема, требуются меньшие усилия и мощность, формование материалов с низкой пластичностью, отсутствие деформационного упрочнения и, следовательно, не требуется дополнительного отжига. Недостатки: более низкая точность и чистота поверхности, более высокая стоимость производства и более короткий срок службы инструмента.

13 Трение при формовании металла

В большинстве процессов обработки металлов трение нежелательно: поток металла замедляется. Усилие и мощность увеличиваются. Износ инструмента быстрее. Трение и износ инструмента более значительны при горячей обработке.

14 Смазка при формовании металлов

Смазки для металлообработки применяются на стыке инструментальных средств во многих операциях формовки, чтобы уменьшить вредное воздействие трения. Преимущества: уменьшение прихвата, усилий, мощности, износа инструмента.

15 Рекомендации по выбору смазки

Тип процесса формовки (прокатка, ковка, волочение листового металла и т. Д.) Горячая или холодная обработка Обрабатываемый материал Химическая реакция с инструментом и обрабатываемыми металлами Простота применения Стоимость

16 Определения Процессы пластической деформации Процессы объемной деформации

Операции, которые вызывают изменение формы заготовки за счет пластической деформации под действием сил, прилагаемых различными инструментами и штампами. Процессы объемной деформации Эти процессы включают в себя большую пластическую деформацию.Поперечное сечение заготовки изменяется без изменения объема. Отношение площадь поперечного сечения / объем невелико. Для большинства операций предпочтительны горячие или теплые рабочие условия, хотя некоторые операции выполняются при комнатной температуре. Процессы листовой формовки При обработке листового металла поперечное сечение заготовки не изменяется – материал подвергается только изменениям формы. Отношение площадь поперечного сечения / объем очень высокое. Операции по обработке листового металла выполняются на тонких (менее 6 мм) листах, полосах или рулонах металла с помощью набора инструментов, называемых пробойниками и штампами, на станках, называемых штамповочными прессами.Они всегда выполняются как операции холодной обработки.

17 Процессы объемной деформации

Прокатка: процесс деформации сжатием, при котором толщина листа уменьшается путем сжатия его через два вращающихся цилиндрических валка. Ковка: Заготовка сжимается между двумя противостоящими штампами, так что форма штампа передается изделию. Экструзия: рабочий материал вынужден протекать через отверстие матрицы, принимая его форму. Чертеж: диаметр проволоки или стержня уменьшается, протягивая его через отверстие матрицы (вытяжка стержня) или ряд отверстий матрицы (волочение проволоки)

18 Определение прокатки Прокатка – это процесс объемной деформации, при котором толщина заготовки уменьшается за счет сжимающих сил, прилагаемых двумя противоположными валками.

19 19

20 Важные области применения прокатки: сталеплавильные заводы, производство сырья (листов, труб, стержней и т. Д.).) Производство винта

21 год Листы прокатываются в несколько этапов (почему?)

Основы прокатки Листы прокатываются в несколько этапов (почему?) Производство шнеков:

22 Ковка Определение Ковка – это процесс объемной деформации, при котором изделие сжимается между двумя штампами. В зависимости от того, в какой степени поток металла ограничивается штампами, существует три типа ковки: Œ Ковка в открытых штампах Ковка в штампе Ž Ковка без оплавления

23 Ковка Процесс деформации, при котором изделие сжимается между двумя штампами. Старейшие операции по формовке металла, датируемые примерно 5000 г. до н.э. Компоненты: коленчатые валы двигателей, шатуны, шестерни, конструктивные элементы самолетов, детали турбин реактивных двигателей. основная форма крупных деталей, которые впоследствии обрабатываются до окончательной формы и размера

24 Типы ковочных штампов Ковка в открытых штампах – изделие сжимается между двумя плоскими штампами, позволяя металлу течь в боковом направлении с минимальными ограничениями. Ковка без заусенцев – заготовка полностью ограничена штампом Не образуется лишних заусенцев

25 Ковка

26 Ковка без штамповки Сжатие заготовки между двумя плоскими штампами

Операция деформации уменьшает высоту и увеличивает диаметр заготовки Распространенные названия: штамповка с высадкой или высаживанием

27 Ковка без трения без трения

Если трение между рабочей поверхностью и поверхностью штампа отсутствует, происходит однородная деформация

28 год Ковка в открытых штампах с трением

Трение между рабочей поверхностью и поверхностями штампа ограничивает боковой поток работы, что приводит к эффекту ствола При горячей штамповке в штампе эффект еще более выражен из-за теплопередачи на поверхностях штампа и вблизи них, что охлаждает металл и повышает его устойчивость к деформации

29 Поковка штамповочного пресса

Заусенец формируется металлом, который течет за пределы полости матрицы в небольшой зазор между пластинами матрицы. Заусенец выполняет важную функцию: поскольку образуется заусенец, трение препятствует продолжающемуся течению металла в зазор, ограничивая материал, чтобы помочь заполнить полость штампа в горячем состоянии. ковка, поток металла дополнительно ограничивается охлаждением штамповочных пластин

30 Многоступенчатая штамповка для штамповки

Часто требуется несколько этапов формовки с отдельными полостями штампа для каждого этапа. Функция каждого отдельного этапа может заключаться в следующем: перераспределение металла; получение желаемой металлургической структуры за счет потока металла; получение окончательной геометрии детали.

31 год Преимущества и ограничения

Преимущества штамповки по сравнению с механической обработкой из цельного материала: более высокая производительность Меньше отходов металла Повышенная прочность Благоприятная ориентация зерен в металле Ограничения: не допускает жестких допусков Обработка часто требуется для достижения точности и необходимых функций

32 Ковка без заусенцев Начальный объем заготовки должен равняться объему полости матрицы с очень жесткими допусками Управление процессом более требовательное, чем штамповка с использованием штампа Лучше всего подходит для простых и симметричных геометрических форм Процесс, который часто классифицируется как прецизионная ковка

33 Расчеты ковки Как раз в пределе текучести предполагается деформация ε = 0.002 Напряжение течения при любом значении деформации: Yf = Kεn Сила, необходимая для осадки поковки: F = KfYfAf – по мере увеличения деформации A – использование сохранения объема Где Kf = – коэффициент формы поковки μ – коэффициент трения (при Die – рабочая поверхность) D – диаметр заготовки (или длина контакта с матрицей) h – высота заготовки A – площадь поперечного сечения (в контакте с матрицей)

34 Качество кованых деталей

Обработка поверхности / Контроль размеров: Лучше, чем литье (обычно) Прочнее / жестче, чем литые / обработанные детали из того же материала [источник:

35 год ЧТО ТАКОЕ ЭКСТРУЗИЯ? Материал проталкивается или протягивается через матрицу желаемого поперечного сечения.Любое сплошное или полое поперечное сечение может быть получено экструзией, что позволяет создавать практически полуфабрикаты. Металл может пробиваться сквозь матрицу в том же или противоположном направлении.

36 Типичное применение: пластичные металлы (Cu, сталь, Al, Mg), пластмассы, каучуки

Экструзия Типичное применение: пластичные металлы (Cu, сталь, Al, Mg), пластмассы, каучуки Обычные продукты: алюминиевые рамы белых досок, двери, окна,…

37 Экструзия: схема, штампы

Упражнение: как получить полые детали?

38 Поперечные сечения, которые могут быть изготовлены, варьируются от сплошных круглых, прямоугольных, до L-образных, T-образных.

Экструзия может быть непрерывной (теоретически для получения материала неограниченно длинного размера) или полунепрерывной (для получения большого количества деталей). Экструзию можно производить как с горячим, так и с холодным материалом. Обычно экструдированные материалы включают металлы, полимеры, керамику и продукты питания.

39 Экструдированные изделия Типичными изделиями, изготавливаемыми методом экструзии, являются перила для раздвижных дверей, трубы с кариозным поперечным сечением, структурные и архитектурные формы, а также дверные и оконные рамы.Экструдированные продукты

40 Чертеж Аналогичен экструзии, за исключением того, что прилагается тянущее усилие. Обычно используется для изготовления проволоки из круглых стержней.

41 год ЧТО РИСУНОК? Вытяжка – это операция, при которой поперечное сечение сплошного стержня, проволоки или трубки уменьшается или изменяется по форме путем протягивания их через матрицу.Принцип этой процедуры заключается в уменьшении толщины заостренной, конической проволоки путем протягивания ее через коническое отверстие в инструменте из твердого материала. Проволока принимает форму отверстия.

42 Волочение улучшает прочность и твердость, когда эти свойства должны быть развиты холодной обработкой, а не последующей термообработкой. Где это используется? Поэтому этот процесс широко используется для производства толстостенных бесшовных труб и цилиндров; валы, шпиндели и маленькие поршни, а также в качестве сырья для крепежных изделий, таких как заклепки, болты, винты.

43 год ИНСТРУМЕНТЫ ДЛЯ ЧЕРТЕЖИ Самым важным инструментом в процессе волочения является, без сомнения, вытяжная пластина. Она состоит из пластины из высококачественной стали, в которую помещены отверстия аналогичной формы, размер которых равномерно уменьшается от одного отверстия к другому. Чаще всего вытяжная пластина имеет круглые отверстия и используется для уменьшения диаметра круглой проволоки. Волочение проволоки с помощью волочильных клещей волочильный стан

44 год Как делается такое отверстие в вытяжной пластине

| Burlington, ON – Bailey Metal Processing, ведущий поставщик легких стальных изделий, внедрил программное обеспечение для сервисных центров STRATIX от Invera, специалиста по программному обеспечению для металлургической промышленности. Преимущества Bailey Metal Processing (BMP) реализовала полный набор функций STRATIX, включая управление запасами, закупки, продажи, онлайн-планирование производства, функции обработки рулонов, запись производства в цехе, онлайн-планирование отгрузки, несоответствие отчетность, выставление счетов и финансы. Расширение и гибкость Bailey Metal Processing, ведущий поставщик легкой стальной продукции, имеет предприятия по обработке стали, стратегически расположенные для лучшего обслуживания клиентов по всей Канаде. Их клиенты представляют широкий спектр отраслей и обслуживают самые разные рынки. |

Промышленное газоснабжение, технологии и оборудование для металлургической промышленности

Работа с Linde

Linde и UPC-Marathon работают вместе, чтобы объединить опыт Linde в области промышленных газов и знания процессов с технологиями и оборудованием UPC-Marathon.Эта комбинация лучше позволяет удовлетворить растущие требования рынка термообработки для удовлетворения потребностей в качественной продукции и воспроизводимых стандартов в их печах. Цель состоит в том, чтобы постоянно разрабатывать системы поддержки, которые оптимизируют качество, безопасность и контроль каждого процесса, сводя к минимуму потребление газа и сокращая потери энергии.

UPC-Marathon предоставляет OEM-производителям печей и заказчикам решения для управления технологическими процессами, потоками и автоматизации с оборудованием и операциями для термической обработки.Предлагаемая продукция варьируется от датчиков, анализаторов, расходомеров, программируемых контроллеров, систем управления, систем управления смешиванием генераторов, Scada до готовых систем под ключ. UPC-Marathon является неотъемлемой частью группы компаний NITREX, ведущего поставщика полностью интегрированных решений и технологий для термообработки, управляющего тремя бизнес-единицами – Nitrex Turnkey System (NTS), лидером в области систем азотирования, нитроцементации и вакуумной термообработки под ключ; Услуги по термообработке (HTS) – всемирная сеть коммерческих сервисных центров по термообработке; и UPC-Marathon, ведущий поставщик решений по модернизации систем управления и автоматизации для термообработки и сжигания.Используя нашу межбизнесовую синергию, мы можем предоставить решения, отвечающие требованиям критически важных процессов термообработки.

Загрузите нашу информационную брошюру, чтобы узнать больше:

Информационная брошюра Linde & UPC (471 КБ)

Мы не просто поставляем промышленные газы, технологии и приложения для металлургической промышленности. Мы поможем вам оптимизировать каждый этап вашего процесса. От консультаций до внедрения и использования мы предлагаем ряд промышленных услуг, которые помогут вам контролировать и управлять поставками газа, а также помочь вам сделать продукт лучше.

Nikon | Продукты и решения

Более удобное и легкое моделирование металла. Серия Lasermeister – это простой и безопасный в использовании аппарат, разработанный Nikon на основе концепции «Устройства, которые может использовать каждый», чтобы каждый мог легко опробовать технологию моделирования металла.

Вступительное видео

Это видео знакомит с концепцией продукта серии оптических станков Nikon Lasermeister, дизайном и особенностями продукта, основанными на этой концепции, а также обработкой металлов и другими приложениями этой серии.

Характеристики серии Lasermeister

Простота использования, со встроенной системой трехмерного выравнивания

Вы можете легко использовать серию Lasermeister без первоначальной настройки.

Вы можете легко использовать серию Lasermeister, потому что функция трехмерного выравнивания автоматически позиционирует моделируемый объект, что устраняет необходимость в громоздком позиционировании после размещения основания.

Оптимизация с помощью программного обеспечения для моделирования

Оптимизация параметров моделирования с помощью нашей собственной технологии моделирования способствует увеличению выхода моделируемых продуктов.

Метод моделирования Nikon

Nikon использует метод моделирования, который позволяет выполнять дополнительное моделирование существующих деталей в дополнение к обычному методу 3D-принтера, при котором детали моделируются на базовой пластине.

Различные функции обработки

Серия Lasermeister удовлетворяет различные потребности в обработке металлов.

Пятиосевая система моделирования

Пятиосевой механизм обеспечивает значительно улучшенную гибкость проектирования с более гибкими углами моделирования.

- * Доступно в Lasermeister 101A, 102A

Доступны различные типы металлического порошка

В сериях Lasermeister можно использовать самые разные типы металлов.

| Порошок для лепки | Титановый сплав (Ti-6Al-4V) SUS Быстрорежущая сталь Сплавы на основе никеля | Металлический порошок, обозначенный Nikon |

|---|

Легкий, компактный и безопасный

Серия Lasermeister намного компактнее обычных продуктов, занимая мало места.

Безопасность серии Lasermeister была оценена независимым органом по сертификации в соответствии с европейскими стандартами. Таким образом, вы можете использовать его со спокойствием.

Образцы моделирования

Технология оптического прецизионного моделирования делает возможными различные виды обработки, включая изготовление небольших металлических деталей (металлический 3D-принтер) и полировку поверхностей.

Информация о продукте

| Товар | LM102A 《Новый》 | LM101A | LM100A | |

|---|---|---|---|---|

| Размеры (Ш × Г × В) [мм] | 850 × 750 × 1750 | 850 × 750 × 1700 | ||

| Количество ведущих осей | 5 осей | 3 оси | ||

| Максимальные размеры обработки (X × Y × Z) [мм] | Φ 150 × 150 | 297 × 210 × 200 | ||

| Порошок для лепки | SUS316L | 〇 | 〇 | 〇 |

| SKH51 | 〇 | 〇 | – | |

| Сплав на основе никеля (718) | 〇 | 〇 | – | |

| Титановый сплав (Ti-6Al-4V) | 〇 | – | – | |

| Ступень наклона | 〇 | 〇 | – | |

| Высокоэффективная порошковая форсунка * 1 | 〇 | – | – | |

| Обратная связь ванны расплава * 2 | 〇 | – | – | |

| Обратная связь по подаче порошка * 3 | 〇 | – | – | |

- * 1 Высокоэффективная порошковая форсунка более чем вдвое увеличивает эффективность использования порошка по сравнению с обычными порошковыми форсунками.

- * 2 Наблюдение при моделировании. Помимо увеличения скорости моделирования более чем в два раза, это улучшает точность размеров и шероховатость поверхности. Это также уменьшает количество дефектов во время моделирования, поддерживая однородное состояние затвердевания.

- * 3Стабильная подача металлического порошка. Можно использовать переработанный порошок без существенного ухудшения качества формования.

Это способствует защите окружающей среды, а также снижению производственных затрат.

Представление Технологического центра Lasermeister

С момента выпуска станка для оптической обработки Lasermeister 100A на заводе Nikon Kumagaya открылся технологический центр Lasermeister.Центр предлагает не только возможность получить практический опыт обработки металла, но и получить техническую консультацию. Для использования объекта необходимо предварительное бронирование.

Информация

| Адрес | 201-9 Miizugahara, Кумагая, Сайтама, Япония |

|---|---|

| Время работы | 10: 00–17: 00 (каждый день, кроме субботы, воскресенья, национальных праздников и праздничных дней Nikon) |

| Бронирование | |

| Контакт | Подразделение цифровых решений Nikon Corporation |

Если у вас есть вопросы о Центре технологий Lasermeister или вы хотите получить информацию о продуктах или брошюры по продуктам, свяжитесь с нами, используя форму ниже (желательно на английском или японском языке).