Обработка молибден: Резка и обработка молибдена. Купить молибден сегодня. Лучшая цена от поставщика –.компании «Ауремо». / Auremo

alexxlab | 25.05.2023 | 0 | Разное

Обработка – молибден – Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Обработка молибдена я его сплавов производится на обычном оборудовании, но при этом учитываются некоторые его особенности, а именно то, что механические свойства молибдена сильно зависят от величины обжатия при деформации ниже температуры рекристаллизации. Температура начала рекристаллизации молибдена составляет 900 С. Данные о температуре рекристаллизации молибдена и о продолжительности этого процесса при различных температурах приводятся ниже. [1]

Для обработки молибдена используют коллоидный графит и техническое сало. При волочении на воздухе рекомендуют смеси, %: 23 графита, 67 эпоксидной смолы ЭД5; 10 толуола или 5 графита и 5 MoS2, 90 жидкого стекла. Волочение проволоки из ниобия осуществляют с воском, парафином, маслом И-45 А с 5 – 10 % графита. [2]

Особенности обработки молибдена, как уже отмечалось, связаны с образованием мелкой крошки, затрудняющей получение поверхности требуемой чистоты.

Режим обработки молибдена во многом определяется температурой перехода материала из вязкого состояния в хрупкое. Большинство операций, за исключением обработки тонкого листа и проволоки, производят с материалом в разогретом состоянии, причем часто необходимо разогревать не только материал, но и штамп. [4]

Большинство операций по обработке молибдена не представляет особых затруднений. Однако прежде всего необходимо учитывать одно важное свойство молибдена: его нельзя формовать и изгибать в холодном состоянии. [5]

В качестве смазочно-охлаждающих жидкостей для обработки молибдена предложены различные материалы-смазка № 4, сульфокрезоловая смазка и др. Однако все они по ряду причин не обеспечивают получения деталей с повышенными требованиями к чистоте их поверхности. [6]

Этот метод был применен также для обработки молибдена

и кремния. Была разработана программа изготовления этим методом деталей электронных устройств. Пленка молибдена была разрезана па мелкие квадраты после ее маскирования при помощи электронного луча.

[7]

Пленка молибдена была разрезана па мелкие квадраты после ее маскирования при помощи электронного луча.

[7]С) уже значительно изменяет возможности обработки молибдена. Молибденовая жесть толщиной менее 0 5 мм легко формуется при комнатной температуре. Молибденовая жесть перекрестной прокатки такой же толщины может быть согнута в любом направлении под углом 180 с радиусом закругления, равным толщине жести. Изгибание материала толщиной 0 5 – 1 0 мм необходимо производить при температуре 90 – 160 С. Листовой молибден толщиной более 1 мм во избежание появления трещин следует обрабатывать при температуре 480 – 540 С. [8]

Исходя из того что условия изготовления и обработки молибдена сильно влияют на его свойства, результаты испытаний на длительную прочность ( фиг. [9]

Торцовое фрезерование молибдена вообще не рекомендуется. В случае же необходимости оно производится фрезой с наваренными карбидными резцами. Скорость и глубина резания те же, что и при обработке Молибдена на токарном станке, за исключением лишь того, что – глубина резания не должна превышать 1 25 мм. [10]

[10]

Страницы: 1

Молібден – незамінний компонент харчування рослин

Поделиться:

Каждое растение требует определенных химических элементов для своего роста и развития. Потребность культур в микроэлементах маленькая, но их влияние на рост очевиден и бесспорен, а дефицит может сказаться на урожайности и качестве урожая. Микроэлементы принимают самое активное участие во многих жизненных процессах, происходящих в растениях на молекулярном уровне. Для корректировки содержания микроэлементов в почве практикуют внекорневые подкормки в течение вегетации, предпосевная обработка семян и посадочного материала, а также внесение в почву необходимых веществ в виде удобрений.

Для чего нужен молибден для растений? Физиологическая роль.

Молибден минимизирует содержание нитратов в растительной ткани, уменьшая поглощение растением нитратного и увеличивая поглощение нитритного азота и включает его в такие азотсодержащие соединения, как белки. Для бобовых культур молибден является катализатором фиксации азота из воздуха клубеньковыми бактериями и накопления этого элемента на поверхности корневой системы. Молибден положительно влияет не только на бобовые растения, но и на цветную капусту, томаты, сахарную свеклу, лен и др. С его помощью в растениях синтезируются витамин С, каротин и углеводы. Он входит в состав ферментов, участвует в окислительно-восстановительных реакциях, влияет на процесс образования пыльцы во время цветения растений.

Для бобовых культур молибден является катализатором фиксации азота из воздуха клубеньковыми бактериями и накопления этого элемента на поверхности корневой системы. Молибден положительно влияет не только на бобовые растения, но и на цветную капусту, томаты, сахарную свеклу, лен и др. С его помощью в растениях синтезируются витамин С, каротин и углеводы. Он входит в состав ферментов, участвует в окислительно-восстановительных реакциях, влияет на процесс образования пыльцы во время цветения растений.

Какое удобрение содержит молибден?

Удобрение, содержащее молибден называется аммоний молибденово кислый или аммоний молибдат. Молибденовые удобрения применяют на дерново-подзолистых, серых лесных почвах, осушенных торфяниках, выщелоченных черноземах и других почвах, бедных усвоенными формами молибдена. Внесение молибденовых удобрений на известковых дерново подзолистых почвах менее эффективно, так как известь переводит содержащийся в почве молибден в легко доступные для растений формы. Эффективность действия молибдена растет на хорошем фосфорно-калийном фоне.

Эффективность действия молибдена растет на хорошем фосфорно-калийном фоне.

Признаки дефицита молибдена у растений:

Потребность растений в молибдене значительно меньше, чем в боре, цинке, меди, марганце. Со средним урожаем зерновые культуры выносят до 6 г/га молибдена, бобовые — до 10 г/га. Чувствительны к недостатку этого элемента бобовые, некоторые растения семейства капустных (капуста цветная и белокочанная, салат, шпинат, редис, горчица), цитрусовые и свекла. Положительно реагируют на наличие молибдена пшеница, овес, кукуруза, лен, томаты, картофель, гречка. Под его влиянием значительно повышается качество продукции, увеличивается содержание белка в зерне и сене бобовых трав, витаминов и сахаров в овощах и т.д.

Внешние признаки умеренного недостатка молибдена в растениях подобны признакам азотного голодания. При значительном дефиците молибдена оказываются ярко — желто — зеленые или бледно — оранжевые пятна между жилками старых листьев, преимущественно с верхней стороны. При этом молодые листья скручиваются внутрь в виде ложечек, точки роста отмирают, а жилки листьев становятся светло — зелеными. Ослабляется рост растений, задерживается цветение. Так, у растений томатов цветки становятся почти сидящими на стебле и преждевременно опадают, у цветной капусты соцветия разделяются на неодинаковые группы прицветников, у гороха на корнях не образуются пузырьки, а бактерии не способны фиксировать азот. У многих растений признаки недостатка молибдена наблюдаются значительно раньше, например у капусты, редиса, горчицы, томатов, свеклы и других культур недостаток молибдена проявляется уже в фазе семядолей, а через несколько дней или недель и на других органах.

При этом молодые листья скручиваются внутрь в виде ложечек, точки роста отмирают, а жилки листьев становятся светло — зелеными. Ослабляется рост растений, задерживается цветение. Так, у растений томатов цветки становятся почти сидящими на стебле и преждевременно опадают, у цветной капусты соцветия разделяются на неодинаковые группы прицветников, у гороха на корнях не образуются пузырьки, а бактерии не способны фиксировать азот. У многих растений признаки недостатка молибдена наблюдаются значительно раньше, например у капусты, редиса, горчицы, томатов, свеклы и других культур недостаток молибдена проявляется уже в фазе семядолей, а через несколько дней или недель и на других органах.

Основным источником питания растений молибденом является почва. Почвы Полесья и Лесостепи малообеспеченные подвижными формами молибдена (0,2 до 5 мг/кг), почвы Степи, предгорных и горных районов средне обеспеченные (0,23 мг/кг). Молибден, менее подвижный в почвах с кислой реакцией среды, где он связывается обменным алюминием.

Учитывая значительную роль молибдена в формировании урожая сельскохозяйственных культур компания «Химагромаркетинг» предлагает Вам новое микроудобрение Акселератор Молибден.

Состав: Mo — мин. 54%, микроэлементы (максимальный%): Si — 0.001%, Al — 0,0014%, Fe — 0,0006%, Cu — 0,0003%, Mg — 0,0006%; Ni — 0,0005%; K — 0,01%; Na — 0,01%; Ca — 0,0008%;

Препаративная форма: порошок, который смачивается (СП).

| Культура | Действие | Норма расхода препарата | Способ применения |

| Зернобобовые (соя) | Восстановление дефицита молибдена в растительном организме | Предпосевная обработка семян: 0,5 – 0,8 кг/тОпрыскивание в период вегетации: 0,25 – 0,5 кг/га | Предпосевная обработка семян и обработка растений в период вегетации |

Мы всегда рядом с Вами!

Переработка молибдена | Британника

- Похожие темы:

- обработка материалов молибден

См. все связанные материалы →

переработка молибдена , подготовка руды для использования в различных продуктах.

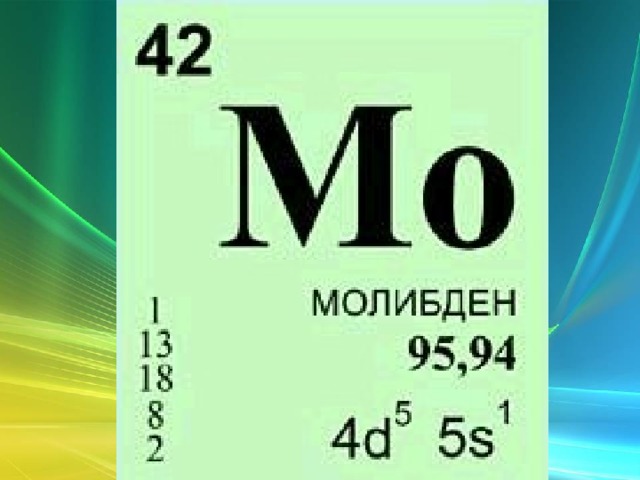

Молибден (Mo) — белый платиноподобный металл с температурой плавления 2610 °C (4730 °F). В чистом виде он прочен и пластичен, характеризуется умеренной твердостью, высокой теплопроводностью, высокой коррозионной стойкостью и низким коэффициентом расширения. В сплаве с другими металлами молибден повышает прокаливаемость и ударную вязкость, повышает прочность на растяжение и сопротивление ползучести и, как правило, способствует однородной твердости. Небольшие количества молибдена (1% и менее) значительно улучшают стойкость к истиранию, антикоррозионные свойства, жаропрочность и ударную вязкость матричного материала. Поэтому молибден является жизненно важной добавкой в производстве сталей и высокосложных цветных суперсплавов.

В чистом виде он прочен и пластичен, характеризуется умеренной твердостью, высокой теплопроводностью, высокой коррозионной стойкостью и низким коэффициентом расширения. В сплаве с другими металлами молибден повышает прокаливаемость и ударную вязкость, повышает прочность на растяжение и сопротивление ползучести и, как правило, способствует однородной твердости. Небольшие количества молибдена (1% и менее) значительно улучшают стойкость к истиранию, антикоррозионные свойства, жаропрочность и ударную вязкость матричного материала. Поэтому молибден является жизненно важной добавкой в производстве сталей и высокосложных цветных суперсплавов.

Поскольку атом молибдена имеет такой же характер, как и атом вольфрама, но составляет примерно половину его атомного веса и плотности, он с успехом заменяет вольфрам в легированных сталях, позволяя достичь того же металлургического эффекта с вдвое меньшим количеством металла. Кроме того, два его внешних электронных кольца неполные; это позволяет ему образовывать химические соединения, в которых металл является двух-, три-, тетра-, пяти- или шестивалентным, что делает возможным получение широкого спектра химических продуктов молибдена. Это также является существенным фактором в его значительных каталитических свойствах.

Это также является существенным фактором в его значительных каталитических свойствах.

История

Хотя этот металл был известен древним культурам, а его минеральные формы путали с графитом и галенитом свинцовой руды в течение как минимум 2000 лет, молибден не был официально открыт и идентифицирован до 1778 года, когда шведский химик и фармацевт Карл Вильгельм Шееле произвел молибденовый оксид путем воздействия на измельченный молибденит (MoS 2 ) концентрированной азотной кислотой с последующим выпариванием остатка досуха. По предложению Шееле другой шведский химик, Петер Якоб Хьельм, получил первый металлический молибден в 1781 году путем нагревания пасты, приготовленной из оксида молибдена и льняного масла, при высоких температурах в тигле. В течение 1920-го века немецкий химик Бухольц и швед Йонс Якоб Берцелиус систематически исследовали сложную химию молибдена, но только в 1895 году французский химик Анри Муассан получил первый химически чистый (99,98%) металлический молибден, восстановив его с помощью углерода в электропечи, что позволило проводить научные и металлургические исследования металла и его сплавов.

В 1894 году французская оружейная компания Schneider SA внедрила молибден в броню на своем заводе в Ле-Крезо. В 19В 2000 году два американских инженера, Ф. У. Тейлор и П. Уайт, представили на Всемирной выставке в Париже первые быстрорежущие стали на основе молибдена. Одновременно Мария Кюри во Франции и Ж.А. Мэтьюз в Соединенных Штатах использовал молибден для изготовления постоянных магнитов. Но только после того, как Первая мировая война спровоцировала острую нехватку вольфрама, молибден стал массово использоваться для изготовления оружия, брони и другой военной техники. В 1920-х годах молибденсодержащие сплавы получили свое первое применение в мирное время, сначала в автомобилестроении, а затем в производстве нержавеющих сталей. В следующем десятилетии они получили признание в быстрорежущих сталях, а после Второй мировой войны стали использоваться в авиации, особенно в реактивных двигателях, которые должны были выдерживать высокие рабочие температуры. Позже их использование расширилось до ракет. Помимо легированных сталей, молибден используется в суперсплавах, химикатах, катализаторах и смазочных материалах.

Помимо легированных сталей, молибден используется в суперсплавах, химикатах, катализаторах и смазочных материалах.

Единственным коммерчески жизнеспособным минералом при производстве молибдена является его бисульфид (MoS 2 ), обнаруженный в молибдените. Практически все руды извлекаются из порфирово-вкрапленных месторождений. Это либо первичные месторождения молибдена, либо комплексные медно-молибденовые месторождения, из которых молибден извлекается как попутный или побочный продукт. Первичные месторождения, содержащие от 0,1 до 0,5% молибдена, обширны. Медно-порфировые месторождения также очень крупные, но содержание молибдена в них колеблется от 0,005 до 0,05%. Примерно 40 процентов молибдена поступает из первичных рудников, а остальные 60 процентов являются побочным продуктом меди (или, в некоторых случаях, вольфрама).

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас

Около 64 процентов извлекаемых ресурсов находится в Северной Америке, причем две трети из них приходится на Соединенные Штаты. Еще 25 процентов находятся в Южной Америке, а остальные в основном в России, Казахстане, Китае, Иране и на Филиппинах. Европа, Африка и Австралия очень бедны молибденовыми рудами. Крупнейшие производители молибдена включают Китай, США, Чили, Перу, Мексику и Канаду.

Еще 25 процентов находятся в Южной Америке, а остальные в основном в России, Казахстане, Китае, Иране и на Филиппинах. Европа, Африка и Австралия очень бедны молибденовыми рудами. Крупнейшие производители молибдена включают Китай, США, Чили, Перу, Мексику и Канаду.

Добыча и обогащение

Молибденовые и медно-молибденовые порфиры добывают открытым или подземным способом. После дробления и измельчения руды металлические минералы затем отделяются от пустой породы (или молибдена и меди друг от друга) с помощью процессов флотации с использованием широкого спектра реагентов. Концентраты содержат от 85 до 92 процентов MoS 2 и небольшое количество меди (менее 0,5 процента), если молибден извлекается как побочный продукт меди.

Добыча и очистка

Около 97 процентов MoS 2 должны быть преобразованы в технический оксид молибдена (85–90 процентов MoO 3 ), чтобы достичь коммерческого назначения. Такая конверсия почти повсеместно осуществляется в многоподовых печах типа Николса — Херрешоффа, в которые молибденитовый концентрат подается сверху против потока нагретого воздуха и газов, продуваемых снизу. Каждый очаг имеет четыре лопасти с воздушным охлаждением, вращаемые валом с воздушным охлаждением; лопасти снабжены скребковыми лезвиями, которые сгребают материал к внешней стороне или к центру жаровни, где материал падает на следующий под. В первом горне концентрат предварительно нагревают и воспламеняют флотореагенты, инициируя превращение MoS 2 в МО 3 . Эта экзотермическая реакция, которая продолжается и усиливается в следующих топках, контролируется регулированием подачи кислорода и распылением воды, охлаждающей печь при необходимости. Температура не должна подниматься выше 650 °C (1200 °F), точки, при которой MoO 3 возгоняется или испаряется непосредственно из твердого состояния. Процесс заканчивается, когда содержание серы в кальцинах падает ниже 0,1%.

Каждый очаг имеет четыре лопасти с воздушным охлаждением, вращаемые валом с воздушным охлаждением; лопасти снабжены скребковыми лезвиями, которые сгребают материал к внешней стороне или к центру жаровни, где материал падает на следующий под. В первом горне концентрат предварительно нагревают и воспламеняют флотореагенты, инициируя превращение MoS 2 в МО 3 . Эта экзотермическая реакция, которая продолжается и усиливается в следующих топках, контролируется регулированием подачи кислорода и распылением воды, охлаждающей печь при необходимости. Температура не должна подниматься выше 650 °C (1200 °F), точки, при которой MoO 3 возгоняется или испаряется непосредственно из твердого состояния. Процесс заканчивается, когда содержание серы в кальцинах падает ниже 0,1%.

Химически чистый оксид молибдена

Оксид молибда технический изготавливают из брикетов, которые подают непосредственно в печи для производства легированных сталей и других литейных изделий. Они также используются для производства ферромолибдена ( см. ниже ), но если желательны более чистые молибденовые продукты, такие как химикаты молибдена или металлический молибден, то технический MoO 3 должен быть рафинирован до химически чистого MoO 3 путем возгонки. Это осуществляется в электрических ретортах при температуре от 1200 до 1250 ° C (от 2200 до 2300 ° F). Печи состоят из кварцевых труб, намотанных на нагревательные элементы из молибденовой проволоки, которые защищены от окисления смесью огнеупорно-кирпичной массы и древесного угля. Трубки наклонены на 20° от горизонтали и повернуты. Сублимированные пары уносятся воздухом из трубок и собираются колпаками, ведущими к рукавным фильтрам. Собирают две отдельные фракции. Первая соответствует испарению исходных 2–3% шихты и содержит большую часть летучих примесей. Последняя фракция представляет собой чистый MoO 3 . Он должен иметь чистоту 99,95%, чтобы его можно было использовать для производства молибдата аммония (ADM) и молибдата натрия, которые являются исходными материалами для всех видов молибденовых химикатов.

Они также используются для производства ферромолибдена ( см. ниже ), но если желательны более чистые молибденовые продукты, такие как химикаты молибдена или металлический молибден, то технический MoO 3 должен быть рафинирован до химически чистого MoO 3 путем возгонки. Это осуществляется в электрических ретортах при температуре от 1200 до 1250 ° C (от 2200 до 2300 ° F). Печи состоят из кварцевых труб, намотанных на нагревательные элементы из молибденовой проволоки, которые защищены от окисления смесью огнеупорно-кирпичной массы и древесного угля. Трубки наклонены на 20° от горизонтали и повернуты. Сублимированные пары уносятся воздухом из трубок и собираются колпаками, ведущими к рукавным фильтрам. Собирают две отдельные фракции. Первая соответствует испарению исходных 2–3% шихты и содержит большую часть летучих примесей. Последняя фракция представляет собой чистый MoO 3 . Он должен иметь чистоту 99,95%, чтобы его можно было использовать для производства молибдата аммония (ADM) и молибдата натрия, которые являются исходными материалами для всех видов молибденовых химикатов. Эти соединения получают реакцией химически чистого MoO 3 с водным раствором аммиака или гидроксида натрия. Молибдат аммония в виде белых кристаллов содержит от 81 до 83 процентов MoO 3 или от 54 до 55 процентов молибдена. Он растворим в воде и используется для приготовления химикатов и катализаторов на основе молибдена, а также порошка металлического молибдена.

Эти соединения получают реакцией химически чистого MoO 3 с водным раствором аммиака или гидроксида натрия. Молибдат аммония в виде белых кристаллов содержит от 81 до 83 процентов MoO 3 или от 54 до 55 процентов молибдена. Он растворим в воде и используется для приготовления химикатов и катализаторов на основе молибдена, а также порошка металлического молибдена.

Молибден металлический

Производство металлического молибдена из чистого МоО 3 или АДМ осуществляется в трубах с электрообогревом или муфельных печах, в которые газообразный водород вводится противотоком против подачи. Обычно существует две стадии, на которых MoO 3 или ADM сначала восстанавливают до диоксида, а затем до металлического порошка. Две стадии можно проводить в двух разных печах с промежуточным охлаждением или можно использовать двухзонную печь. (Иногда используют трехстадийный процесс, начиная с низкой температуры 400 °C или 750 °F, чтобы избежать неконтролируемой реакции и предотвратить спекание. ) В двухстадийном процессе две длинные муфельные печи с молибденовой можно использовать проволочные нагревательные элементы. Первое восстановление проводится в «лодочках» из мягкой стали, вмещающих от 5 до 7 кг (от 10 до 15 фунтов) оксида, которые подаются с интервалом в 30 минут. Температура печи составляет 600–700 ° C (1100–1300 ° F). Продукт из первой печи измельчается и с той же скоростью в никелевых лодочках подается во вторую печь, работающую при температуре 1000–1100 °C (1800–2000 °F), после чего металлический порошок просеивается. Чистейший порошок, содержащий 99,95% молибдена получают восстановлением АДМ.

) В двухстадийном процессе две длинные муфельные печи с молибденовой можно использовать проволочные нагревательные элементы. Первое восстановление проводится в «лодочках» из мягкой стали, вмещающих от 5 до 7 кг (от 10 до 15 фунтов) оксида, которые подаются с интервалом в 30 минут. Температура печи составляет 600–700 ° C (1100–1300 ° F). Продукт из первой печи измельчается и с той же скоростью в никелевых лодочках подается во вторую печь, работающую при температуре 1000–1100 °C (1800–2000 °F), после чего металлический порошок просеивается. Чистейший порошок, содержащий 99,95% молибдена получают восстановлением АДМ.

Из-за чрезвычайно высокой температуры плавления молибден не может быть переплавлен в слитки высокого качества обычными способами. Однако его можно легко расплавить в электрической дуге. В одном из таких процессов, разработанном Парке и Хэмом, порошок молибдена непрерывно прессуется в стержень, который частично спекается за счет электрического сопротивления и плавится на конце в электрической дуге. Расплавленный молибден раскисляется углеродом, добавленным к порошку, и отливается в медную форму с водяным охлаждением.

Расплавленный молибден раскисляется углеродом, добавленным к порошку, и отливается в медную форму с водяным охлаждением.

Технический оксид молибдена является наименее дорогим агентом для добавления молибдена в легированные стали и чугуны, но для более качественных легированных сталей, в которых содержание молибдена составляет более 1 процента, предпочтительнее использовать ферромолибден (FeMo), поскольку он позволяет избежать добавления кислорода к теплу.

Ферромолибден может быть получен либо металлотермическим процессом, либо процессом восстановления углерода в электрических печах. Поскольку последнему процессу присущ недостаток, связанный с введением высокого содержания углерода в сплав FeMo, термический процесс, в котором алюминий и кремний используются для восстановления шихты, состоящей из смеси технического оксида молибдена и оксида железа, является невыгодным. практически единственный используемый метод производства. Восстановление происходит в печи, состоящей из бездонной стальной оболочки или кольца, облицованного кирпичом, диаметром примерно 180 сантиметров (6 футов) и высотой 50 сантиметров (18 дюймов), которое помещается на песчаную подушку в формовочном ящике. После подачи заряда в котел и его выравнивания устанавливают пылезащитный колпак и начинают реакцию воспламенением с помощью пускового шнура (обычно это смесь порошкообразного алюминия, магния, оксида железа и нитрата калия). Реакция восстановления длится от 2 до 20 минут, в течение которых большая часть образующихся дымов направляется из колпака в пылеуловитель. После завершения реакции металлу и шлаку дают остыть и затвердеть в течение от 4 до 16 часов, в зависимости от величины плавки и технологии плавки. Затем затвердевший блок металла и шлака вынимают из формы и закаливают в воде; это охлаждает металл, облегчает разделение металла и шлака на два блока и образует мелкие трещины в металле, которые облегчают его разрушение на куски. Осадок FeMo разбивается молотком на 20-сантиметровые куски, а затем дробится и просеивается до размеров 2,5, 1,9., и 1,6 см. Спецификации для FeMo требуют минимум 60 процентов молибдена, от 2 до 2,5 процентов углерода и 1 процент или менее меди, фосфора, кремния и серы, а остальное железо.

После подачи заряда в котел и его выравнивания устанавливают пылезащитный колпак и начинают реакцию воспламенением с помощью пускового шнура (обычно это смесь порошкообразного алюминия, магния, оксида железа и нитрата калия). Реакция восстановления длится от 2 до 20 минут, в течение которых большая часть образующихся дымов направляется из колпака в пылеуловитель. После завершения реакции металлу и шлаку дают остыть и затвердеть в течение от 4 до 16 часов, в зависимости от величины плавки и технологии плавки. Затем затвердевший блок металла и шлака вынимают из формы и закаливают в воде; это охлаждает металл, облегчает разделение металла и шлака на два блока и образует мелкие трещины в металле, которые облегчают его разрушение на куски. Осадок FeMo разбивается молотком на 20-сантиметровые куски, а затем дробится и просеивается до размеров 2,5, 1,9., и 1,6 см. Спецификации для FeMo требуют минимум 60 процентов молибдена, от 2 до 2,5 процентов углерода и 1 процент или менее меди, фосфора, кремния и серы, а остальное железо.

Обработка молибдена

Молибден

- Свойства молибдена

- Добыча полезных ископаемых

- Горнодобывающая промышленность

- Обработка

- Молибденовые изделия

- Информация о рынке молибдена

- История молибдена

Технологическая схема обработки молибдена

Измельчение

Шаровые или стержневые мельницы дробят и измельчают добытую руду до мелких частиц диаметром всего микрон (10-3 мм), высвобождая молибденит из пустой породы (бесполезной породы).

Мельницы справа измельчают камни размером с футбольный мяч до размера гравия. Дальнейшая шаровая мельница уменьшает материал до консистенции пудры.

(Фото предоставлено Kennecott Utah Copper Corporation, США)

Флотация

Измельченный порошок руды/пустой породы смешивают с жидкостью и аэрируют на этапе флотации. Менее плотная руда поднимается в пену для сбора, а пустая порода опускается на дно, чтобы ее выбросить. Таким образом, флотация отделяет металлические минералы от пустой породы, а в случае медно-молибденовых руд – отделяет молибденит от сульфида меди.

Таким образом, флотация отделяет металлические минералы от пустой породы, а в случае медно-молибденовых руд – отделяет молибденит от сульфида меди.

Полученный концентрат MoS 2 содержит от 85% до 92% MoS 2 . При необходимости можно использовать дальнейшую обработку кислотным выщелачиванием для растворения таких примесей, как медь и свинец.

Производство молибденового концентрата

Крупный план флотационной камеры

Обзор блоков флотационных камер (фотографии предоставлены Kennecott Utah Copper Corporation, США)

Обжиг

Обжиг на воздухе при температуре от 500 до 650°C MoS 2 концентрат в обожженный концентрат молибденита (MoO 3 ) (известный также как технический мооксид или техоксид) в результате химических реакций:

2MoS 2 + 7O 2 → 2MoO 3 + 4SO 2

MoS 2 + 6MoO 3 → 7MoO 2 + 2SO 2

2MoO 2 + O 2 → 2MoO 3

Ростеры представляют собой многоярусные подовые печи, в которых молибденитовые концентраты движутся сверху вниз против потока нагретого воздуха и газов, продуваемых снизу. На изображении справа показан один из уровней типичной жаровни. Большие роторные грабли перемещают концентрат молибденита, чтобы ускорить химическую реакцию. Системы десульфурации, такие как заводы по производству серной кислоты или скрубберы для извести, удаляют диоксид серы из отходящих газов печи для обжига.

На изображении справа показан один из уровней типичной жаровни. Большие роторные грабли перемещают концентрат молибденита, чтобы ускорить химическую реакцию. Системы десульфурации, такие как заводы по производству серной кислоты или скрубберы для извести, удаляют диоксид серы из отходящих газов печи для обжига.

Полученный обожженный молибденитовый концентрат обычно содержит минимум 57% молибдена и менее 0,1% серы.

Внутренняя часть обжиговой печи

(любезно предоставлено Molymet, Чили)

Извлечение рения

Некоторые молибденитовые концентраты побочных продуктов медных рудников содержат небольшие количества (<0,10%) рения. Установки для обжига молибдена, оборудованные для извлечения рения, являются одним из основных коммерческих источников этого редкого металла.

Плавка ферромолибдена

От тридцати до сорока процентов производства технических оксидов перерабатывается в ферромолибден (FeMo). Оксид смешивается с оксидом железа и восстанавливается алюминием в термитной реакции, в результате чего получается слиток ферромолибдена весом в несколько сотен килограммов. Продукт содержит от 60 до 75% молибдена, в основном железо. После охлаждения на воздухе слиток измельчают и просеивают, чтобы соответствовать указанным диапазонам размеров частиц ферромолибдена.

Продукт содержит от 60 до 75% молибдена, в основном железо. После охлаждения на воздухе слиток измельчают и просеивают, чтобы соответствовать указанным диапазонам размеров частиц ферромолибдена.

Плавка ферромолибдена

(Предоставлено компанией Treibacher, Австрия)

Модернизация Tech Oxide

Около 25% производимого в мире обожженного молибденитового концентрата перерабатывается в ряд химических продуктов. Обогащение производится

- путем сублимации с получением чистого оксида молибдена (MoO3)

- мокрыми химическими процессами для производства широкого спектра чистых химикатов молибдена (в основном оксидов молибдена и молибдатов).

Обзор процессов модернизации молибденитового концентрата

Последний включает растворение обжаренного концентрата в щелочной среде (гидроксид аммония или натрия) с последующим удалением примесей путем осаждения и фильтрации и/или экстракции растворителем. Полученный раствор молибдата аммония затем превращают в любой из ряда продуктов молибдата путем кристаллизации или кислотного осаждения. Их можно дополнительно обработать прокаливанием до чистого триоксида молибдена.

Их можно дополнительно обработать прокаливанием до чистого триоксида молибдена.

Производство металлического молибдена

Металлический молибден получают восстановлением водородом чистого оксида молибдена или молибдата аммония.

Производство порошка металлического молибдена

Химическое восстановление чистого триоксида молибдена или димолибдата аммония до металла требует двух стадий, поскольку при непосредственном преобразовании в металл выделяется тепло, которое замедляет процесс. Первую стадию восстановления до MoO 2 проводят в диапазоне 450-650°С. Затем диоксид молибдена восстанавливают до металлического молибдена на второй стадии восстановления с использованием температур в диапазоне 1000-1100°C. Исторически обе стадии выполнялись путем проталкивания лодочек с порошком через трубчатые печи, содержащие проточную водородную атмосферу. Вращающиеся печи, в которых порошок непрерывно подается через вращающуюся наклонную трубу в проточной атмосфере водорода, становятся обычным явлением на первой стадии восстановления, где они обеспечивают повышенную эффективность производства.