Обработка на горизонтально расточных станках: Обработка на расточных станках – Технарь

alexxlab | 14.06.2023 | 0 | Разное

Обработка на расточных станках – Технарь

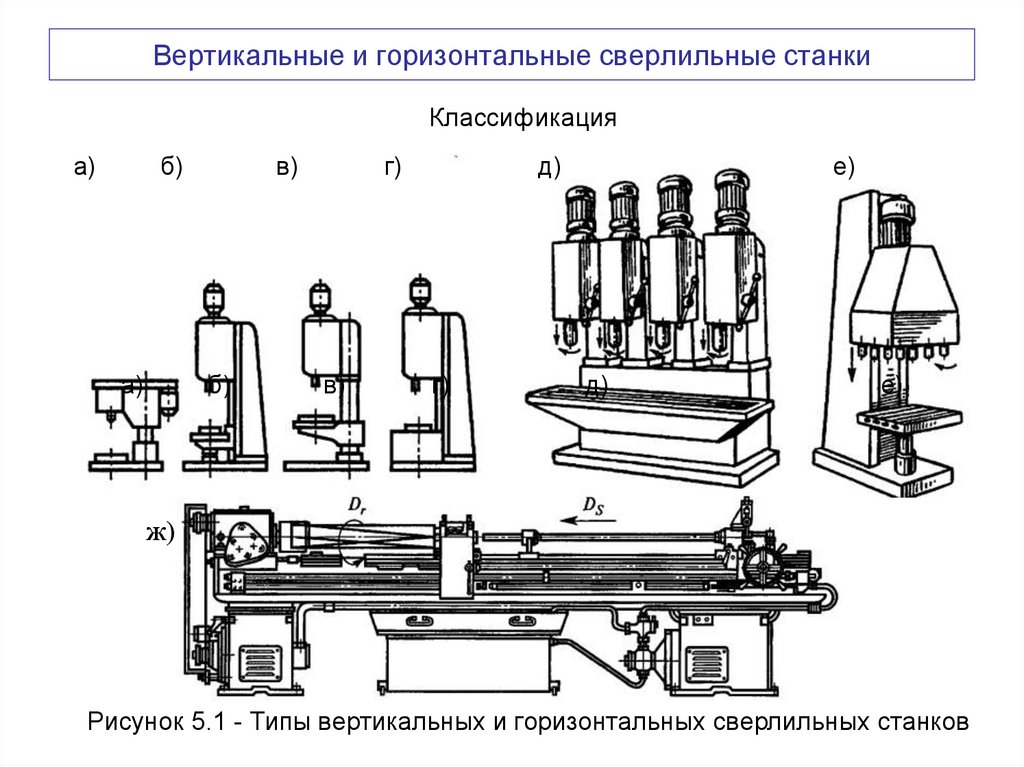

Расточные станки применяют главным образом для обработки в заготовках корпусных деталей отверстий с точно координированными осями (блоки двигателей, коробки передач и т. п.). Универсально-расточные станки подразделяют на станки для обычных расточных работ и для точных расточных работ; к последним, в частности, относятся координатно-расточные станки; служащие для обработки отверстий с особо точными межцентровыми расстояниями. Они бывают горизонтальные и вертикальные.

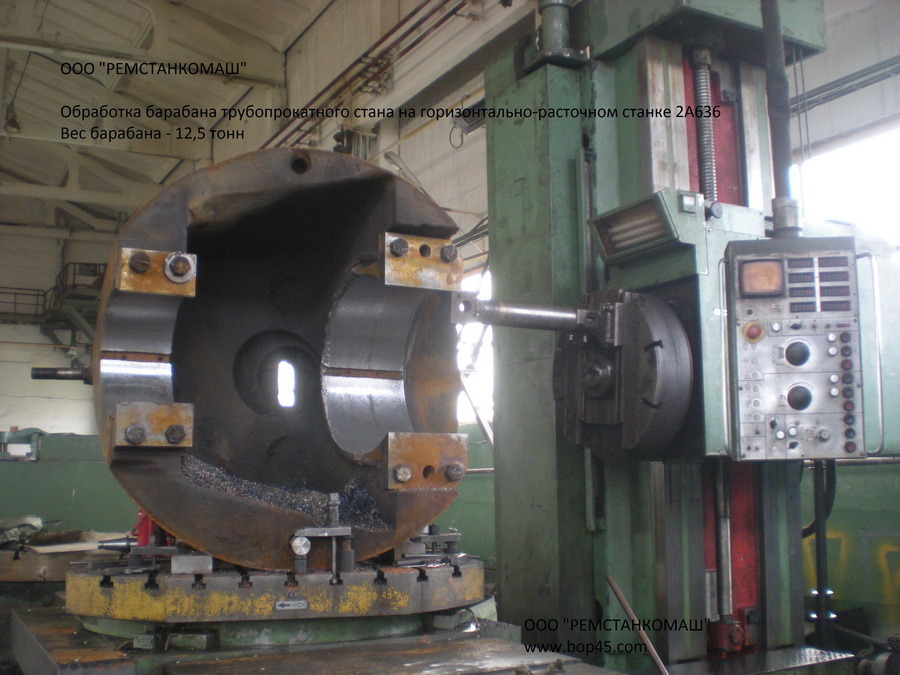

На горизонтально-расточных станках можно сверлить и развертывать отверстия, нарезать в них резьбу и фрезеровать плоскости. Такие станки применяют в единичном и мелкосерийном производстве для обработки заготовок корпусных деталей.

Отверстия больших диаметров в различных заготовках в условиях массового производства растачивают на многошпиндельных расточных станках, применяя в качестве инструмента расточные головки. В единичном и мелкосерийном производстве отверстия обрабатывают по разметке, в крупносерийном и массовом производстве применяют устройства для координатного растачивания и кондукторы, т. е. специальные приспособления для направления режущих инструментов.

В единичном и мелкосерийном производстве отверстия обрабатывают по разметке, в крупносерийном и массовом производстве применяют устройства для координатного растачивания и кондукторы, т. е. специальные приспособления для направления режущих инструментов.

На столе можно установить специальное дополнительное вращающееся приспособление, чтобы получить круговые движения обрабатываемой заготовки, когда необходимо растачивать отверстия под некоторым углом в горизонтальной плоскости с одной установки.

Обрабатываемую заготовку устанавливают или на столе, укрепляя ее обычными крепежными средствами, или в специальном приспособлении, если этого требует технологический процесс изготовления детали.

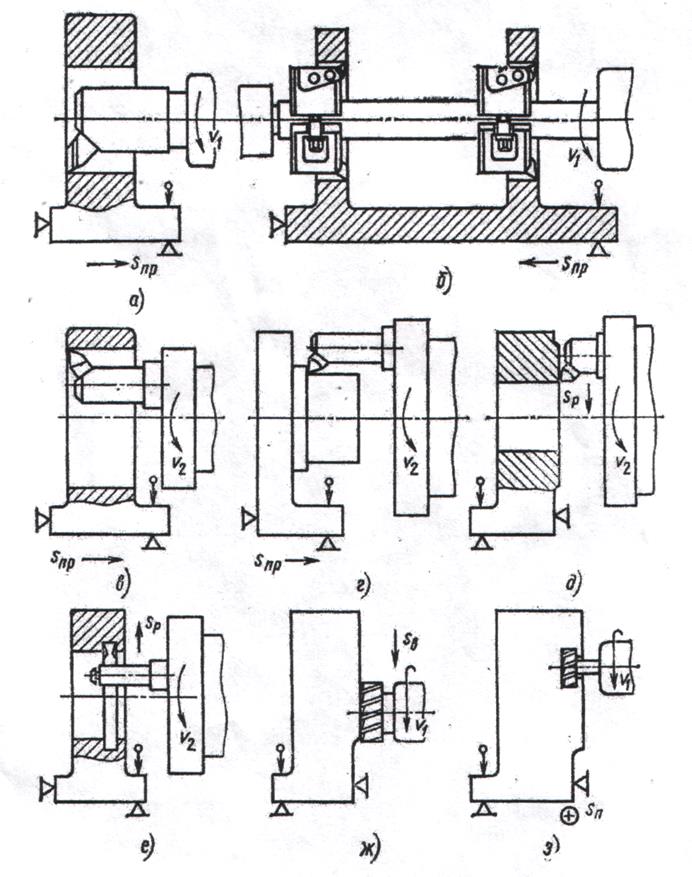

На рис. 141 показаны основные виды работ, выполняемые на горизонтально-расточном станке, с указанием движений основных узлов станка. На рис. 141, α показано одновременное растачивание двух концентричных отверстий резцами, закрепленными на борштанге 2, которую приводит во вращение шпиндель 1 и поддерживает люнет 3 задней стойки. При обработке заготовки стол 4 перемещается параллельно оси шпинделя (продольная подача). Этот способ растачивания с продольной подачей стола применяют в случае, когда расположенные соосно растачиваемые отверстия имеют значительную длину и возможен прогиб борштанги 2.

При обработке заготовки стол 4 перемещается параллельно оси шпинделя (продольная подача). Этот способ растачивания с продольной подачей стола применяют в случае, когда расположенные соосно растачиваемые отверстия имеют значительную длину и возможен прогиб борштанги 2.

На рис. 141, б показано растачивание отверстия большого диаметра с помощью резца, закрепленного в резцедержателе 2, который укреплен на планшайбе 1. Продольная подача заготовки осуществляется движением стола 3, а радиальная подача резца — радиальным перемещением резцедержателя на планшайбе. Этим способом можно растачивать отверстия большого диаметра, но сравнительно малой длины.

На рис. 141, в показана обработка «летучим» суппортом торца заготовки после растачивания отверстия. В данном случае заготовка неподвижна и стол не перемещается. Планшайба 1 вращает резцедержатель 2 с закрепленным резцом, который перемещается радиально, обрабатывая торцевую поверхность заготовки. Эта операция часто встречается при обработке больших несимметричных поверхностей.

На рис. 141, г показан пример совместной работы шпинделя 2 и планшайбы 1. Одновременно растачивается отверстие резцом, закрепленным на борштанге 4, и обрабатывается торец заготовки резцом, закрепленным в резцедержателе 3. Заготовка вместе со столом 5 неподвижна.

При координатном растачивании положение осей растачиваемых отверстий задается двумя размерами (координатами), которые отсчитываются от базисных установочных плоскостей детали. Установку оси шпинделя расточного станка на заданные координаты осуществляют с помощью градуированных линеек и нониусов, имеющихся на станке, или с помощью специальных регулируемых вкладышей. Перед растачиванием производят проверку правильности установки детали на столе станка индикатором, закрепленным в шпинделе станка, затем установку шпинделя в нулевое положение с помощью ловителя, вставляемого в конце шпинделя станка, с проверкой щупом. После этого можно начать растачивание, предварительно совместив ось шпинделя и ось растачиваемого отверстия. Координатное растачивание повышает точность межцентровых расстояний и их соосность, упрощает обработку и увеличивает производительность.

Координатное растачивание повышает точность межцентровых расстояний и их соосность, упрощает обработку и увеличивает производительность.

Обработка заготовок на горизонтально-расточных станках

Горизонтально-расточные станки относятся к числу наиболее распространенных, на их базе выполнены конструкции других универсальных и специальных расточных станков.

Рис. 68. Горизонтально–расточной станок

На

рис. 68 показан горизонтально-расточной

станок. На станине 1 установлена

стойка 2, на вертикальных направляющих

которой смонтирована шпиндельная

бабка 3. В шпиндельной бабке расположены

коробка скоростей и коробка подач.

Шпиндель коробки скоростей полый, на

нем закреплена планшайба 4 с радиальным

суппортом 5. Внутри полого шпинделя

смонтирован расточной шпиндель 6. Задняя

стойка с люнетом 8 предназначена для

поддержания длинных расточных

оправок. Люнет 8 перемещается по задней

стойке 7 синхронно со шпиндельной бабкой

3, сохраняя соосность со шпинделем.

Заготовку устанавливают на поворотном столе 11, состоящем из двух частей: салазок 9, перемещающихся вдоль станины, и каретки 10, имеющей поперечное перемещение. Глазным движением является вращение расточного шпинделя или планшайбы. Движение подачи в зависимости от характера обрабатываемых поверхностей получает стол (заготовка) или инструмент за счет осевого перемещения расточного шпинделя 6, радиального перемещения суппорта 5 или вертикального перемещения шпиндельной бабки 3 по направляющим стойки 2.

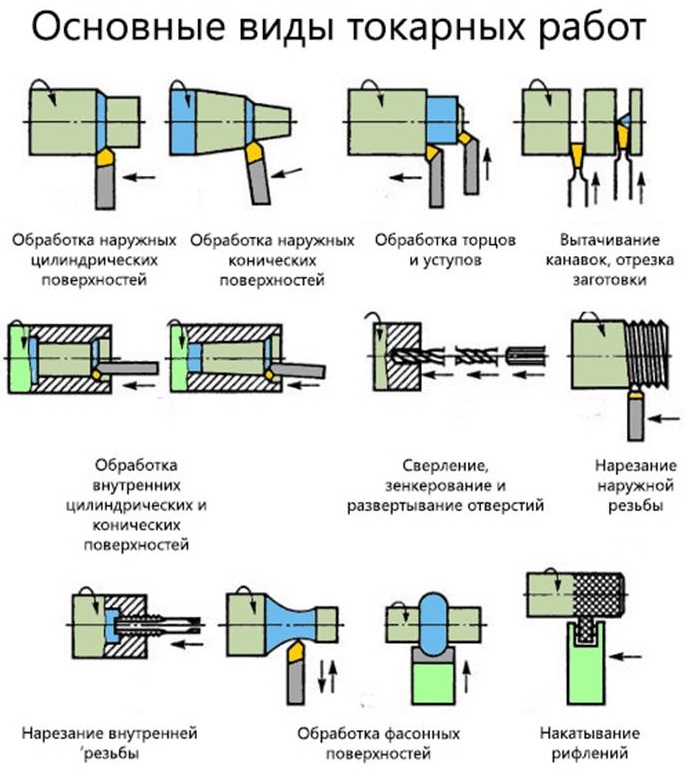

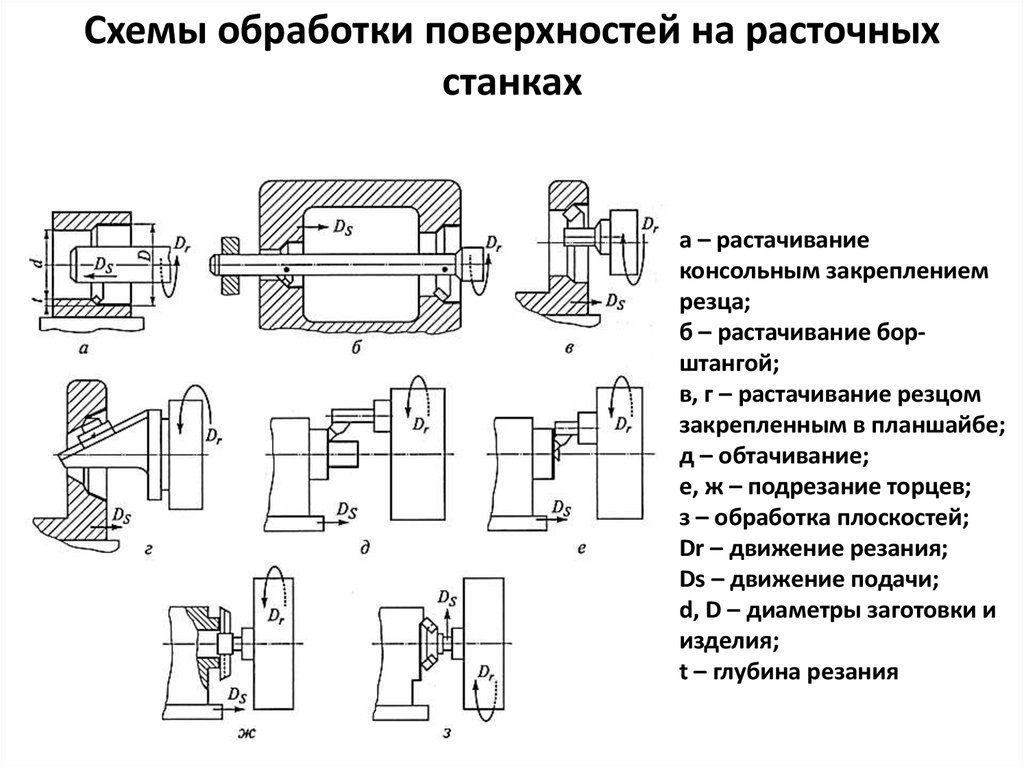

На расточных станках обрабатывают отверстия, наружные цилиндрические и плоские поверхности, уступы, канавки, реже конические отверстия и нарезают внутреннюю и наружную резьбы резцами. Наиболее распространенный вид обработки на расточных станках — растачивание отверстий.

Растачивание

цилиндрических отверстий выполняют

резцами, установленными на консольной

или двухопорной оправке. Использование

консольной оправки целесообразно в тех

случаях, когда длина обрабатываемого

отверстия

,

так как с увеличением длины оправки

снижается ее жесткость.

На рис. 69, а показана схема растачивания отверстия небольшой длины двухлезвийным пластинчатым резцом, закрепленным в консольной оправке. Заготовке сообщают продольную подачу. При небольшой длине отверстия, когда возможна работа с короткой жесткой оправкой, растачивают при осевой подаче расточного шпинделя. Растачиванием с продольной подачей заготовки получают более правильное отверстие вследствие постоянного вылета шпинделя.

Отверстия с отношением l/d > 5 и соосные отверстия растачивают резцами, закрепленными в двухопооной оправке.

Рис. 69. Схемы обработки заготовок на горизонтально–расточных станках

На рис. 69. показано одновременное растачивание двух соосных отверстий. Оправка с резцами получает главное вращательное движение, а заготовка – продольную подачу в направлении от задней стопки к шпиндельной бабке.

Отверстия

большого диаметра, но малой длины,

растачивают резцом, закрепленным в

радиальном суппорте планшайбы (рис. 69

в). Планшайбе с резцом сообщают главное

вращательное движение, а столу с

заготовкой — продольную подачу. Отверстия

диаметром более 130 мм обрабатывают

расточными блоками и головками.

69

в). Планшайбе с резцом сообщают главное

вращательное движение, а столу с

заготовкой — продольную подачу. Отверстия

диаметром более 130 мм обрабатывают

расточными блоками и головками.

Растачивание параллельных и взаимно перпендикулярных отверстий выполняют с одной установки заготовки. После растачивания первого отверстия перемещают стол в поперечном направлении или шпиндельную бабку в вертикальном направлении на величину, равную межцентровому расстоянию, затем растачивают второе и другие отверстия. Если требуется расточить взаимно перпендикулярные отверстия, то после растачивания первого отверстия стол поворачивают на 90° и растачивают второе отверстие.

Растачивание

конических отверстий осуществляют

расточными головками, закрепленными в

расточном шпинделе, которому сообщают

осевую подачу. Конические отверстия

диаметром более 80 мм растачивают резцом

с использованием универсального

приспособления, смонтированного на

радиальном суппорте планшайбы (рис. 69,

г).

69,

г).

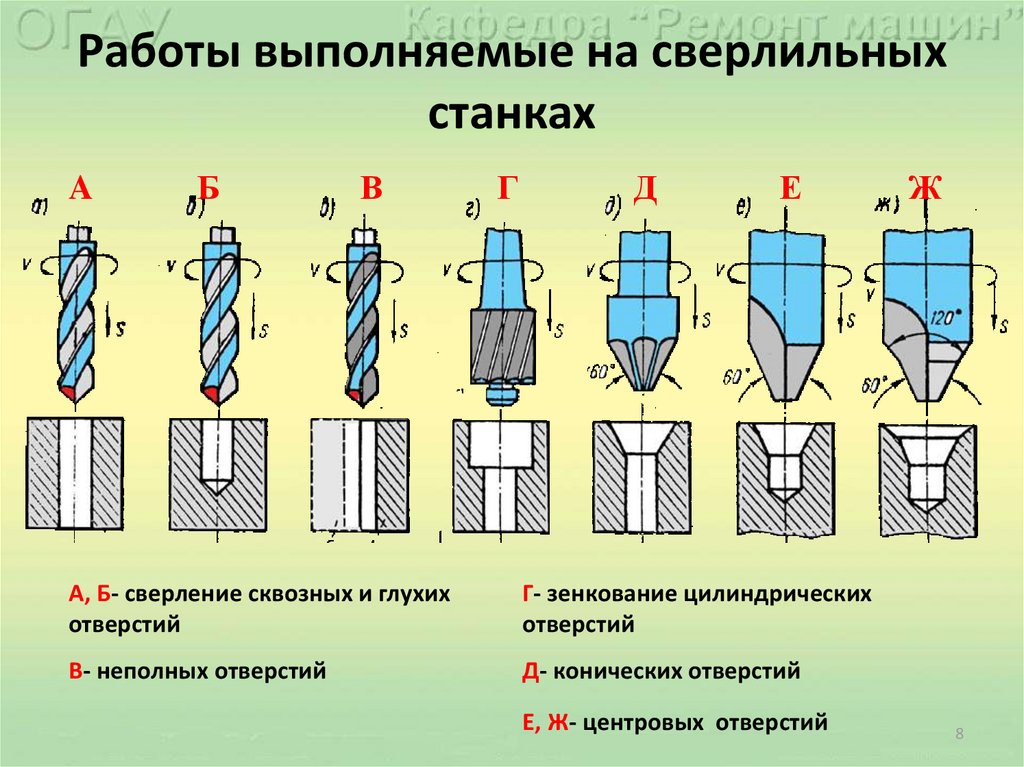

Сверление, зенкерование, развертывание, цекование, зенкование и нарезание резьбы метчиками выполняют на расточных станках так же, как и на вертикально-сверлильных. Инструмент закрепляют в расточном шпинделе и сообщают ему главное вращательное движение и осевую подачу. Заготовка, установленная на столе станка, остается неподвижной.

Подрезание торцов выполняют двумя способами: с подачей резца в направлении, перпендикулярном или параллельном оси шпинделя.

На рис. 69, д показано подрезание торца проходным резцом, закрепленным на радиальном суппорте планшайбы. Резцу, вращающемуся вместе с планшайбой, сообщают радиальную подачу перемещением суппорта по направляющим планшайбы. Небольшие плоскости подрезают пластинчатым резцом (рис. 69, е), которому сообщают осевую подачу перемещением расточного шпинделя. Обработка торцовых поверхностей с радиальной подачей обеспечивает большую их точность.

Фрезерование

поверхностей показано на рис. 69, ж. При

фрезеровании вертикальной плоскости

торцовой фрезерной головкой, закрепленной

в расточном шпинделе, фрезе сообщают

главное вращательное движение и

вертикальную подачу перемещением

шпиндельной бабки.

69, ж. При

фрезеровании вертикальной плоскости

торцовой фрезерной головкой, закрепленной

в расточном шпинделе, фрезе сообщают

главное вращательное движение и

вертикальную подачу перемещением

шпиндельной бабки.

При использовании специальных приспособлений на горизонтально-расточных станках можно обрабатывать фасонные поверхности и нарезать резьбу резцами.

Процесс расточной обработки: подробный обзор

- 26 августа 2022 г.

Во время производства материалы должны пройти ряд процессов резки, которые модифицируют их, пока не будет получен конечный продукт. Для некоторых деталей могут потребоваться отверстия в материале. Типичным методом выполнения этих отверстий в материале является расточка.

Хотя другие операции, такие как сверление, могут создавать отверстия в заготовке. Расточные станки с ЧПУ лучше всего подходят для изготовления отверстий большого диаметра с высокой точностью размеров.

В этой статье мы обсудим расточные станки и сравним их с аналогичными процессами промышленной резки.

Что скучно в производстве?

Растачивание — это технология субтрактивного производства, используемая для увеличения предварительно просверленного или отлитого отверстия с одновременным повышением точности его размеров. В этом процессе используется одноточечный режущий инструмент для удаления материальных частей из внутренней части заготовки.

В зависимости от требуемого размера отверстия и спецификаций расточка является идеальным методом для обработки отверстий различной степени точности, диаметра и позиционных ограничений. На самом деле, он больше подходит, чем сверление, для создания отверстий больших размеров из-за повышенной точности.

Для обработки отверстий с ЧПУ используются такие станки, как токарные станки, координатно-расточные станки, расточные станки и т. д. Эти устройства бывают разных форм; например, есть вертикально- и горизонтально-расточные станки.

Существуют различные расточные инструменты и станки для других целей. Однако все расточные инструменты выполняют три основные операции, а именно:

- Расширение отверстий до точного и точного размера и отделки.

- Выпрямление предварительно просверленных или резьбовых отверстий и устранение дефектов литья.

- Сделайте концентрические отверстия с внешним диаметром.

Как работает расточная обработка?

Процесс растачивания включает осторожное размещение головки станка в уже просверленном или залитом отверстии. Затем устройство начинает расширять отверстие, медленно соскабливая части внутренней стенки. Расточные инструменты аналогичны инструментам токарных станков, используемых на токарных и фрезерных станках.

Каждый сверлильный станок состоит из следующих частей.

● Патрон: Зажим, который надежно удерживает материал на месте во время сверления.

● Заготовка: материал, в котором вы собираетесь просверлить отверстие с помощью сверлильного станка.

● Расточной инструмент: Режущий инструмент, который удаляет (зачищает) части отверстий, в результате чего отверстие становится более широким и точным.

Зачем и когда нужно бурение скважин?

Мы уже упоминали, что сверление, фрезерование и некоторые другие производственные процессы могут быть пригодны для изготовления отверстий в заготовке. Однако, когда изготовление больших отверстий требует высокой точности и жестких допусков, расточка является лучшим методом обработки.

Некоторые промышленные применения станков с ЧПУ включают расточку отверстий в винтах, изготовление цилиндров двигателей и многое другое.

Кроме того, компании-производители используют расточные станки для сверления отверстий в подшипниках, дюбелях и других материалах, для которых требуются полые компоненты.

Типы расточных станков

Давайте без лишних слов рассмотрим распространенные типы расточных станков.

1. Горизонтально-сверлильные станки

Эти станки являются наиболее распространенными и широко используемыми сверлильными станками. Они привычны во многих мастерских, которые специализируются на ремонте и мелкосерийном производстве.

Они привычны во многих мастерских, которые специализируются на ремонте и мелкосерийном производстве.

Отверстия увеличиваются путем введения однолезвийных фрез горизонтально в существующее отверстие заготовки. Помимо сверления, эти устройства подходят для операций фрезерования, сверления и развертывания.

2. Расточной станок настольного типа

Эти станки являются типичными видами горизонтально-расточных станков. Как следует из названия, они размещаются на столе, где используются для выполнения различных расточных операций.

Эти станки просверливают отверстия с помощью шпинделя, параллельного рабочему столу. Помимо сверления, станки используются как производственные устройства общего назначения, особенно в небольших компаниях.

3. Вертикально-сверлильный станок

В этом станке используется вращающаяся режущая часть, соединенная с горизонтальным столом, однако, поскольку бур движется вверх-вниз, отсюда и название – вертикально-сверлильный станок.

Устройство подходит для расширения уже существующих отверстий цилиндрического или конического формата, в зависимости от требований к заготовке. Отверстия обычно концентричны с осью вращающихся резцов.

4. Прецизионный расточный станок

Как и все расточные станки, эти станки используют одноточечный режущий инструмент для сверления отверстий в заготовке. Таким образом, отверстия расширяются по мере движения материала параллельно вращающимся фрезам.

Таким образом, прецизионные расточные станки идеально подходят для создания больших внутренних отверстий в заготовке с жесткими допусками и характеристиками высокой точности. Помимо расширения отверстия, они подходят для выпрямления исходных отверстий и исправления всех предыдущих дефектов, сохраняя высокую точность размеров.

В чем сложность расточной операции?

Действительно, сверление — идеальная операция для создания точных отверстий в материале. Однако, как и в случае с большинством производственных технологий, у машинистов могут возникнуть некоторые проблемы, характерные для этого процесса. Давайте кратко рассмотрим некоторые из них.

Давайте кратко рассмотрим некоторые из них.

1. Износ или повреждение инструмента

В процессе резания части расточной машины испытывают трение, что приводит к износу и повреждению инструмента. Следовательно, это может снизить функциональность станка – начнут снижаться характеристики точности.

Кроме того, продукты могут потребовать дополнительной обработки поверхности и операций постобработки.

2. Ошибка обработки

Что касается расточки, ошибка обработки связана с изменением размеров, включая форму, расположение отверстий и чистоту поверхности изделия. Эти ошибки могут быть результатом одной из следующих причин:

● Неправильные параметры процесса растачивания.

● Высокая жесткость или пластичность заготовки.

● Слишком большое отношение длины к диаметру режущего стержня.

● Необоснованное распределение корректировки резерва.

● Использование лезвий или фрез, не подходящих для материала заготовки.

3.

Обработка поверхности

Обработка поверхностиРасточные детали могут иметь плохое качество обработки поверхности, например наличие линий разреза или чешуек. Скорость подачи играет решающую роль в чистоте поверхности деталей отверстия. Как правило, производители начинают расточку со скоростью подачи от 0,1 до 0,2 мм за оборот.

4. Ошибка измерения

Возможно, это серьезная проблема для большинства производственных процессов. Использование неправильных измерительных инструментов или ввод неверных измерений может привести к повреждению конечного продукта процесса растачивания.

Важные советы по расточной обработке

Каждый процесс обработки требует предельной точности размеров, включая расточку. Отсюда необходимость оптимизации каждого аспекта процесса обработки. Тем не менее, ниже приведены рекомендации по растачиванию отверстия в заготовке для достижения наилучшего результата с использованием этой техники обработки.

1. Советы по настройке станка

● Обязательно регулярно проверяйте расточные станки на износ инструмента и заменяйте неисправные фрезы, чтобы гарантировать точность процесса и качество растачивания.

● Перед обработкой убедитесь, что рабочие упоры и зажимы, удерживающие материал заготовки, надежны и хорошо закреплены, чтобы избежать отклонения во время процесса растачивания.

● Убедитесь, что процесс обработки происходит при подходящей низкой температуре с соответствующей смазкой для уменьшения трения и облегчения операций резания.

● Подтвердите и скорректируйте повторяющееся позиционирование шпинделя и точность динамического баланса, которые идеально подходят для обработки с ЧПУ.

● На пробном этапе при растачивании отверстий проверьте значение динамического гравитационного вылета расточной оправки и внесите необходимые корректировки для ограничения вибрации и центробежного резания.

2. Точные допуски на измерения

● С помощью штангенциркуля измерьте диаметр просверленного или отлитого отверстия и рассчитайте зарезервированный припуск на обработку.

● Распределите припуск на расточку в зависимости от требований чистовой обработки – черновая, средняя и чистовая. В большинстве отраслей используются следующие значения: 0,5 мм для черновой обработки, 0,15 мм для средней чистоты и т. д.

В большинстве отраслей используются следующие значения: 0,5 мм для черновой обработки, 0,15 мм для средней чистоты и т. д.

● Убедитесь, что припуск на растачивание не менее 0,05 мм для труднообрабатываемых материалов и заготовок, требующих высокой точности

3 Наконечники расточных инструментов

После установки расточной оправки убедитесь, что режущая кромка расточной машины находится в нужном положении. Это включает в себя обеспечение того, чтобы верхняя плоскость кромки инструмента лежала в той же горизонтальной плоскости, что и направление подачи режущей головки расточного инструмента.

4. Насадки для пробного растачивания

При растачивании отверстия оставьте припуск от 0,3 до 0,5 мм на расточной инструмент. Кроме того, вы можете захотеть изменить припуск на черновое растачивание до не менее 0,5 мм, чтобы конечный продукт после растачивания соответствовал спецификациям допуска.

Сравнение расточки с другими методами обработки

Ряд других процессов механической обработки имеет некоторое сходство с расточкой. Здесь мы рассмотрим сходства и различия между расточкой и аналогичными методами обработки.

Здесь мы рассмотрим сходства и различия между расточкой и аналогичными методами обработки.

1. Сверление в сравнении со сверлением

Сверление и сверление являются стандартными субтрактивными производственными процессами — оба они включают удаление частей материала для создания отверстий. Однако между обоими методами есть явные различия. Вот некоторые различия между ними.

● При сверлении создаются отверстия в заготовке, а при растачивании первоначальное отверстие увеличивается. Поэтому сверление происходит перед растачиванием при изготовлении.

● В отличие от сверления, конечный продукт процесса прецизионного растачивания имеет чистую поверхность с первоклассной размерной точностью и точностью.

● Растачивание в основном предназначено для расширения отверстия. и сверление увеличивают длину отверстия в материале.

● Как правило, просверленные отверстия часто бывают узкими, а удаление стружки иногда затруднено и требует непрерывного сверления. При растачивании отверстия становятся достаточно широкими для легкого удаления стружки.

При растачивании отверстия становятся достаточно широкими для легкого удаления стружки.

2. Растачивание и токарная обработка

Подобно расточке и сверлению, токарная обработка также представляет собой субтрактивный процесс. При растачивании используется один режущий инструмент с заостренной головкой для расширения уже существующего отверстия в заготовке, тогда как при токарной обработке используется статический невращающийся режущий инструмент для удаления кусков материала снаружи.

Основное различие между этими процессами состоит в том, что; при точении удаляется материал с внешней поверхности, при растачивании удаляются внутренние части заготовки. Часто производители выполняют токарные операции с помощью станка, называемого токарным станком, который также является стандартным инструментом, используемым при расточке. Однако для сверления используются другие обычные устройства, напоминающие фрезерный станок.

3. Растачивание и развертывание

Оба являются процессами резания, которые включают удаление внутренних компонентов заготовки. Однако в то время как при сверлении используется инструмент с одной заостренной головкой, при развертывании используются вращающиеся фрезы для удаления кусков материала. Другое сходство заключается в том, что оба процесса работают с уже просверленным или отлитым отверстием.

Однако в то время как при сверлении используется инструмент с одной заостренной головкой, при развертывании используются вращающиеся фрезы для удаления кусков материала. Другое сходство заключается в том, что оба процесса работают с уже просверленным или отлитым отверстием.

Поэтому основная разница между ними заключается в процессе применения. В то время как растачивание в основном направлено на расширение уже существующего отверстия, развертывание направлено на создание тонкой и более гладкой внутренней стенки заготовки. Поэтому развёртка удаляет из материала только лакомые кусочки, так как направлена как раз на создание ровных стенок.

Заключение

В этой статье представлен подробный обзор расточной обработки. Это надежный и быстрый процесс расширения литых или предварительно просверленных отверстий в заготовке. А поскольку это процесс с ЧПУ, то есть управляемый компьютером, вы можете быть уверены в его высокой точности и аккуратности.

Важно знать, что, как и в других процессах обработки с ЧПУ, существуют некоторые проблемы с обработкой отверстий. Поэтому советуем обратиться в сервис и довериться работе со специалистами.

Поэтому советуем обратиться в сервис и довериться работе со специалистами.

Услуги WayKen по расточной обработке с ЧПУ

WayKen — ваш правильный выбор для всех услуг по обработке с ЧПУ. Мы предлагаем инновационные технологии и передовые станки, которые помогут вам улучшить качество растачивания. Между тем, наши технические специалисты, которые являются высококвалифицированными и опытными профессионалами, могут предоставить вам высококачественные расточные детали, отвечающие вашим конкретным требованиям.

Кроме того, наша команда по контролю и обеспечению качества строго проверяет все продукты, чтобы убедиться, что они соответствуют нашим высоким стандартам.

Если вам нужна смета для вашего следующего проекта, просто загрузите свой файл дизайна. Вы получите мгновенное ценовое предложение для ваших частей. Мы также предлагаем бесплатный анализ DFM, чтобы убедиться в технологичности вашего компонента.

Какова цель расточки?

Основной целью расточной обработки является расширение отверстия в заготовке. Процесс не может создать начальную дыру; вместо этого он увеличивает отверстие с высокой точностью. Это технология изготовления отверстий определенного диаметра в заготовке.

Процесс не может создать начальную дыру; вместо этого он увеличивает отверстие с высокой точностью. Это технология изготовления отверстий определенного диаметра в заготовке.

Где используется расточная обработка?

Обработка отверстий — это довольно распространенная технология производства, используемая в большинстве производственных отраслей. Они используются для сверления отверстий в определенных материалах, таких как цилиндр двигателя или ствол оружия.

Техника сверления также используется в строительстве. Например, расточная оправка — это стандартный инструмент, используемый при работе с металлом и деревом.

Примеры расточных инструментов?

Мы уже установили, что растачивание – это, по сути, расширение уже существующего отверстия – просверливание отверстий в материале. В процессе обработки используется группа инструментов, в которую входят следующие.

- Расточные оправки

- Расточные головки

- Стартовые сверла

Что такое горизонтально-сверлильный станок

Горизонтально-сверлильный станок — это специализированный станок, который просверливает отверстия в горизонтальном направлении по отношению к полу.

Горизонтально-сверлильный станок состоит из станины, колонны, суппорта, ползуна и шпинделя. Ось X — это продольное перемещение станка по станине. Ось Y — это вертикальное перемещение седла вдоль ряда. Ось Z и ось W представляют собой внутренний и наружный ходы плунжера и шпинделя расточного инструмента соответственно. Седло соединено с противовесом, размещенным в колонне, проволокой через шкив в верхней части колонны, чтобы устранить собственный вес. Каждый вал точно приводится в движение шариковым винтом или реечной шестерней.

:: Подробнее: Введение в расточные станки

Заготовка размещается на полу, установленном на передней стороне станка, и разрезается с каждой операцией оси. При установленном поворотном столе можно вращать заготовку, а затем обрезать ее заднюю часть и т.

Разница между горизонтально-расточными станками и вертикально-расточными станками

Разница между горизонтально-расточным станком и вертикально-расточным станком заключается в том, что заготовка горизонтально-расточного станка неподвижна, а инструмент вращается. Вертикально-сверлильный станок будет иметь стационарный инструмент, в то время как заготовка вращается. Горизонтально-расточной станок обеспечивает большую гибкость, поскольку станок может иметь неограниченные возможности по размеру детали и может поставляться со специальными опциями.

Хотя эти расточные станки в основном используются для сверления отверстий в крупных деталях, они также используются для точения и фрезерования деталей. Эти типы расточных станков используются для тяжелых промышленных применений из-за их способности формировать большие компоненты. В то время как настольный расточной станок имеет стол, прикрепленный к станку, который перемещается по двум осям, напольный тип не имеет стола, а перемещается по плитам пола.

Преимущества горизонтальных фрез

Растачивание является одним из наиболее распространенных процессов механической обработки. Однако не все типы расточных станков могут создавать детали, изготовленные по индивидуальному заказу для промышленного сектора. Будь то из-за размеров деталей или требуемой степени точности, некоторые станки просто не подходят. Горизонтально-сверлильный станок позволяет производить уникальные промышленные детали. Вот некоторые преимущества горизонтально-сверлильных станков.

Некоторые горизонтально-расточные станки имеют преимущество, которого нет у других станков: возможность производить очень большие заготовки. Это оборудование позволяет создавать крупноформатные детали, особенно для таких секторов, как сельскохозяйственная или промышленная механика.

Горизонтально-расточные станки имеют высокую скорость резания и даже могут выполнять несколько резов одновременно, в зависимости от станка. Эта функция особенно полезна в тех случаях, когда в отрасли требуется производство и доставка большого количества механических деталей в короткие сроки.

Эта функция особенно полезна в тех случаях, когда в отрасли требуется производство и доставка большого количества механических деталей в короткие сроки.

Изгибание или отклонение в процессе обработки происходит, когда инструмент встречает большее сопротивление, чем он может легко компенсировать. Это может привести к неправильному углу сверления, когда на инструмент воздействуют чрезмерные усилия. Примером, иллюстрирующим эту ситуацию, является ситуация, когда сверло находится слишком далеко от точки крепления при сверлении отверстия. Конструкция горизонтально-сверлильных станков обеспечивает постоянное и точное сверление, так как это расстояние никогда не бывает слишком большим.

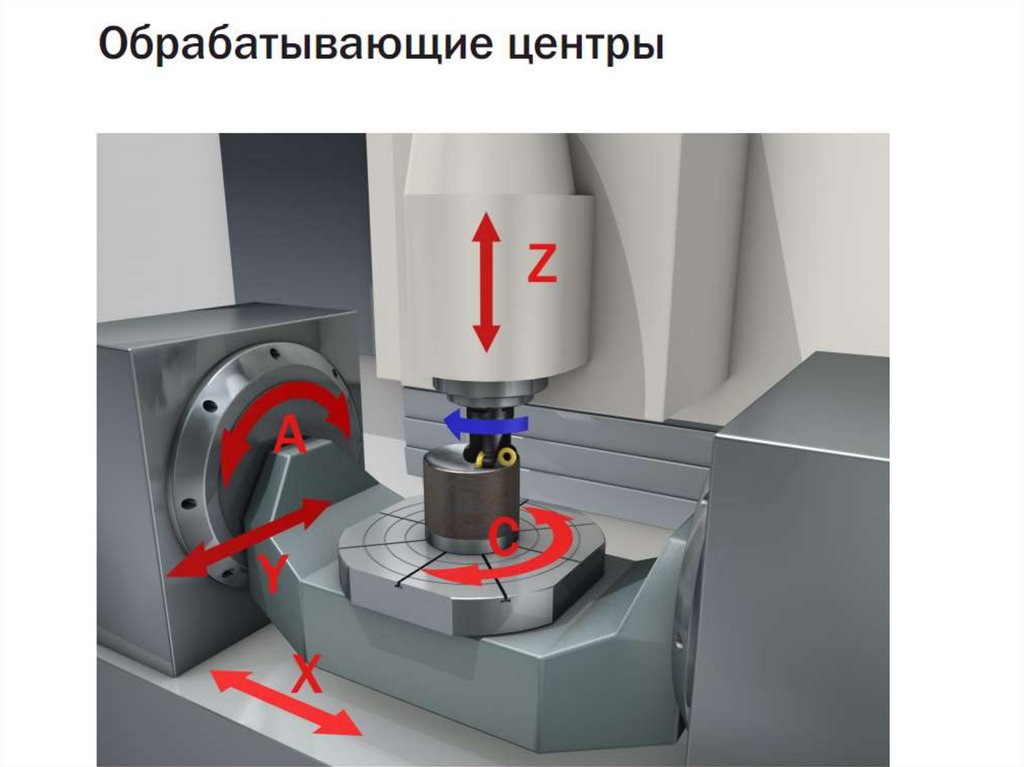

Обработка с ЧПУ (ЧПУ) относится к технологии, позволяющей управлять компьютерными инструментами. Благодаря обработке с ЧПУ каждое движение токарного, фрезерного или шлифовального станка следует команде, введенной в компьютер техническим специалистом. Таким образом, горизонтально-расточные станки с компьютерным управлением снижают риск человеческой ошибки и обеспечивают постоянную точность резки.

Таким образом, горизонтально-расточные станки с компьютерным управлением снижают риск человеческой ошибки и обеспечивают постоянную точность резки.

В заключение, при всех преимуществах, упомянутых выше, горизонтально-сверлильный станок практически необходим для механического цеха, который хочет обслуживать как можно больше различных отраслей промышленности.

Почему мы рекомендуем горизонтально-сверлильный станок?

Производительность

Все больше и больше отраслей интегрируют расточно-фрезерные станки со своими устройствами, поскольку они эффективны и в целом облегчают весь производственный процесс. Эти заводы способны повысить эффективность промышленных проектов несколькими способами. Начнем с того, что оборудование идеально подходит, когда время является проблемой. Промышленность по всему миру использует расточно-фрезерные станки, потому что они улучшают процесс расточки, выполняя больше работы за меньшее время, чем ручные методы.

Сверлильные станки — это отличная инвестиция для любого производственного или перерабатывающего предприятия. По сравнению с более традиционными методами растачивания эти прочные станки являются хорошим выбором для долгосрочного производства. Лучший способ получить наиболее доступное предложение — проверить как новые, так и бывшие в употреблении источники машин от известных производителей.

Одним из преимуществ расточных фрезерных станков является то, что они могут использоваться в течение длительного времени благодаря инновационному дизайну, надежной конструкции и умелому послепродажному обслуживанию. Большинство поставщиков машин обеспечивают модернизацию, капитальный ремонт и полное обслуживание своих взыскательных клиентов. Мы верим в высокие стандарты качества нашего широкого спектра расточно-фрезерного оборудования.

В отличие от многих других типов мельниц, используемых на заводах, которые выделяют неприятные запахи, наше расточно-фрезерное оборудование совершенно не имеет запаха.