Обработка нержавейки: Химическая обработка нержавейки: её цели и виды

alexxlab | 02.03.2023 | 0 | Разное

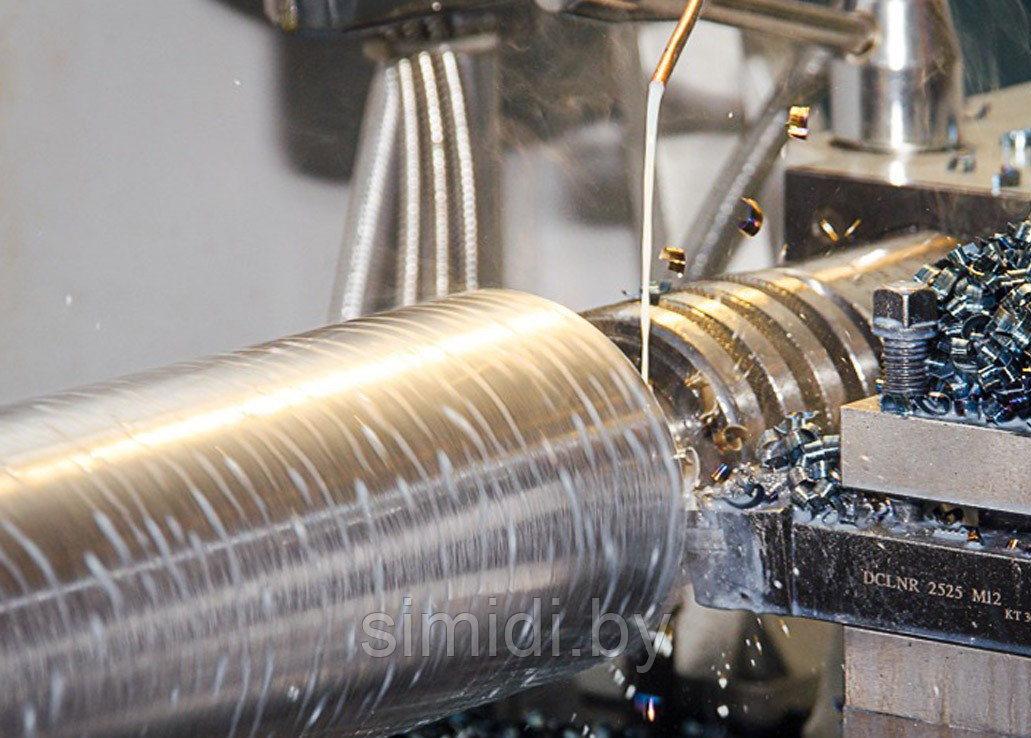

Обработка нержавейки на токарном станке

Рабочие процессы в современных установках и агрегатах проходят при значительных нагрузках на все конструктивные элементы. Эксплуатация деталей при высоких скоростях, давлении и температурах приводит к тому, что элементы, выполненные из обычных конструктивных сталей, быстро выходят из строя. Для работы в таких условиях необходимы особые сплавы, к числу которых относится нержавеющая сталь. Высокая прочность, жаростойкость и хорошие антикоррозийные свойства – основные характеристики нержавейки. Однако эти свойства сплавов имеют и отрицательные стороны: прочностные характеристики нержавеющей стали не изменяются под воздействием давления и температур, что влечёт за собой сложность механической обработки.

Особенности обработки нержавеющей стали

Предел растяжимости и показатели твёрдости у нержавеющей и углеродистой стали почти одинаковые. Но важно учитывать, что схожи лишь механические значения, а вот микроструктура, устойчивость к коррозии, способность к упрочнению во время обработки различны.

Можно выделить три основные проблемы, которые необходимо учесть при обработке нержавейки:

- деформационное упрочнение;

- ограниченный ресурс рабочего инструмента;

- удаление стружки.

При резании сплав сначала упруго деформируется и подвергается обработке, после чего он быстро переходит в стадию упрочнения. На этом этапе резание можно выполнять только при значительных усилиях. Такие же процессы протекают и при обработке обычных сталей, но упрочнение занимает больше времени.

Низкая теплопроводность нержавеющей стали является её преимуществом в процессе эксплуатации, но при механической обработке доставляет дополнительные неудобства. В области резания температура значительно повышается, что может привести к образованию наклёпа. Наклёп на инструменте способен изменить форму режущей части, поэтому токарная обработка нержавеющей стали выполняется с использованием специального инструмента.

Нержавейка отлично сохраняет прочность и твёрдость даже под воздействием высоких температур. Данные свойства в комбинации с образовавшимся наклёпом не позволяют осуществлять обработку при высоких скоростях, а рабочий инструмент быстро приходит в негодность. Кроме того, в составе нержавеющих сталей присутствуют карбидные и интерметаллические соединения, которые делают сплавы более прочными. Трение в процессе обработки нержавейки значительно выше, чем при аналогичных операциях с углеродистыми сплавами. Абразивные соединения способствуют быстрому стачиванию резцов, инструмент необходимо постоянно править и затачивать.

Этим хитрости обработки нержавейки на токарном станке не ограничиваются. Дополнительную трудность может вызвать вязкость стали. Из-за этого стружка не отламывается, как при снятии с углеродистых сталей, а завивается в длинную спираль. Скопление длинных спиралей мешает процессу точения. Предотвратить это позволяет использование специальных стружколомов и интенсивная обработка поверхности охлаждающими составами.

Из-за этого стружка не отламывается, как при снятии с углеродистых сталей, а завивается в длинную спираль. Скопление длинных спиралей мешает процессу точения. Предотвратить это позволяет использование специальных стружколомов и интенсивная обработка поверхности охлаждающими составами.

При токарной обработке деталей из нержавейки обычно применяется охлаждение под высоким давлением. Жидкость подаётся непосредственно в место обработки, охлаждая и саму деталь, и инструмент. Это позволяет увеличить эксплуатационный ресурс резцов до 6 раз, но есть у данного способа и один минус – большой расход охлаждающей жидкости.

При токарной обработке используется специализированный стружколом с положительной геометрией. Такая форма стружколома уменьшает самоупрочнение сплава и препятствует образованию наплыва на поверхности резака.

Самоупрочнение нержавеющей стали и выбор режущего инструмента

Самоупрочнение – важнейшая характеристика нержавейки, способная вызвать дополнительные трудности при обработке. Чем сильнее упрочняется материал, тем быстрее изнашивается инструмент. При использовании специальных режущих пластинок эта проблема не так ярко выражена: их рабочие кромки острее обычных, а поверхности изнашиваются дольше.

Чем сильнее упрочняется материал, тем быстрее изнашивается инструмент. При использовании специальных режущих пластинок эта проблема не так ярко выражена: их рабочие кромки острее обычных, а поверхности изнашиваются дольше.

Минимизировать воздействие самоупрочнения можно путём поэтапного снятия слоёв металла. Наиболее эффективный способ – снятие за два подхода по 3 мм стали. Часто специалисты рекомендуют снимать неодинаковые слои в первом и втором подходе.

Как уже было сказано выше, самоупрочнение приводит к быстрому износу резаков. В целях увеличения эксплуатационного ресурса инструментов разрабатываются специальные формы кромок для нержавейки. Используются два типа режущих инструментов:

- резцы с покрытой CVD) алмазом;

- резцы с кромкой, покрытой инструмент с физически охлаждённой кромкой (PVD) алмазом.

Наивысшей износостойкостью отличаются твёрдосплавные резцы с пластинами, покрытыми нитритом бора.

Скорость резания нержавеющей стали устанавливается по такой же методике, что и при обработке обычных конструкционных сплавов. Однако при расчётах необходимо учесть ряд особенностей обработки нержавейки.

Способы оптимизации процесса обработки нержавейки

В производственных условиях применяется ряд методик, позволяющих минимизировать отрицательное влияние характеристик нержавейки на процесс её обработки. Это:

- увеличение скорости вращения шпинделя и уменьшение снимаемого слоя, благодаря чему обработанная поверхность получается более шероховатой;

- использование в качестве смазки кислоты, которая на порядок повышает износоустойчивость резцов;

- введение в зону обработки слабых токов, что позволит управлять процессами электродиффузионного и окислительного износа инструмента;

- воздействие на зону резания ультразвуковых колебаний, что снижает пластические деформации и коэффициент трения.

Воздействовать на структуру и механические характеристики материала можно при помощи специальной термической обработки.

Пять правил обработки нержавейки

Обработка нержавеющей стали электроинструментом и абразивами. Рекомендации от компании “Шлифовальные технологии”.

Обработка нержавеющей стали очень трудоемкий процесс: шлифовка, полировка, сатинирование – все это требует знаний инструмента, абразивов, ну и конечно же навыка. В идеале обработкой нержавейки должен заниматься человек, который имеет опыт, знает все новинки инструмента, абразивов и полировальных материалов; изучает дополнительно литературу, посещает выставки, семинары, постоянно пробует новые материалы. Короче говоря – заниматься этим должен профессионал. Найти такого человека на производство довольно проблематично.

В отношениях со своими партнерами – мы на себя берем эту часть работы. Постоянно следим за рынком, изучаем и тестируем новые материалы, создаем технологии обработки нержавейки и предлагаем их вам. Да, это наша работа.

В данной статье мы хотим отразить одни из самых важных моментов в обработке нержавеющей стали, которые помогут вам быстро и качественно произвести необходимые работы.

Итак, пять правил, которые необходимо знать всем, кто работает с нержавеющей сталью.

Правило №1.

Правильно подбирайте электроинструмент!

Вы должны правильно подобрать инструмент для выполнения работы. От правильного подбора инструмента и оборотов зависит скорость обработки и качество обработки.

Все инструменты, применяемые для обработки нержавейки должны быть с регулировкой оборотов. На машинке без регулировки невозможно использовать современные абразивы для нержавейки, а стандартные материалы не позволят качественно и быстро сделать работу. У большинства крупных производителей инструмента есть “болгарки” с регулировкой оборотов. А специальные машинки для обработки нержавейки имеют в своем названии слово INOX (англ.: нержавейка).

|

FEIN WSG 15-70E Inox угловая шлифовальная машина |

Bosch GWS 15-125 Inox Professional – угловая шлифмашина |

Metabo WEV 15-125 Quick угловая шлифовальная машина |

FINIMASTER угловая шлифовальная машина |

Правило №2.

Используйте специализированный инструмент.

Большинство производителей электроинструмента имеют в своим ассортименте специализированный инструмент для обработки нержавеющих сталей. Специализированный инструмент разработан специально для решения сложных задач при работе с нержавейкой и позволяет сэкономить очень много времени и денег каждому, кто его применяет в своем производстве.

Инструмент для обработки круглых труб:

|

FINITUBE шлифовально-полировальная машинка для обработки труб |

Metabo 12-180 Set ленточная шлифовальная машина для труб с электроникой |

Bosch GRB 14 CE Professional – шлифовальная машина для труб |

Инструмент для обработки труднодоступных мест, внутренних швов:

|

FINITEASY машинка для труднодоступных мест |

Metabo KNSE 12-150 машина для шлифования угловых сварных швов с электроникой |

Комплект FEIN KS 10-38 E – Set шлифовальная машина для зачистки угловых сварных швов |

Ленточные напильники:

|

FEIN BF 10-280 E ленточный напильник |

Bosch GEF 7 E Professional – электронапильник |

Пример.

Задача: зачистка и последующая полировка внутренних угловых соединении на лестничных ограждения.

Обычно на производствах используется стандартный набор для выполнения этой задачи – угловая шлифовальная машина (болгарка) и круг радиальный торцевой или прямая шлифовальная машинка и абразивная головка. Это не самый эффективный способ выполнения данной работы. Тем более, что в некоторых случаях он не позволяет выполнить работу, так как им не подобраться в место обработки. Например:

Решение: Шлифовальная машина для труднодоступных мест FINITEASY и специальные доводочные круги SA 150.

Итог: Скорость и качество обработки нержавеющей стали увеличивается в разы. Более подробное решение данной задачи раскрыто вот Технологии обработки внутренних швов

Правило №3.

Правильно подбирайте расходные материалы!

Почему так важно правильно подобрать расходные материалы для обработки нержавеющей стали? Правильный выбор поможет вам существенно сэкономить время и скорость обработки.

Ассортимент современных абразивов и полировальных материалов для обработки нержавейки очень велик и разобраться в нем непросто. Материалов много разных: для полировки, для шлифовки, для матирования, для сатинирования, для осветления швов и так далее. Следовательно необходимо ориентироваться в том, какие материалы подходят именно для вашей работы.

Пример.

Задача: Шлифовка плоскости и получение шероховатости поверхности Ra 0,4.

Решение: для шлифовки плоскости на первый взгляд существует огромное количество материалов, это и круги на липучке и различные нетканые валики и круги , всеми этими материалами, вы быстро сможете произвести шлифовальные работы, НО… Неткаными валиками и кругами, лучше проводить работы по матированию поверхности а не использовать на данной операции.

Используя круги на липучке и другие абразивы, обязательно следуйте простому правилу: надо последовательно обрабатывать изделие от большего зерна к меньшему. Более подробное решение данной задачи раскрыто в Технологии шлифовки плоскости

Более подробное решение данной задачи раскрыто в Технологии шлифовки плоскости

Правило №4.

Контролируйте силу прижима.

Запомните – сильный прижим не означает высокую скорость обработки. Более того сильно прижимая инструмент и увеличивая обороты мы значительно снижаем ресурс расходных материалов!

Чрезмерное давление приводит к быстрому износу расходных материалов и дальнейшему длительному исправлению следов давления на обрабатываемую поверхность.

Правило №5.

Не перегревайте металл.

ВАЖНО: это приведет к появлению пригаров на обрабатываемой поверхности и следов побежалости.

Следуя этим несложным правилам вы сможете значительно быстрее и качественнее обрабатывать нержавеющую сталь!

Конечно данные правила не являются панацеей и для решения именно вашей задачи наши специалисты готовы приехать к вам на производство и провести демонстрацию современных оборудования и материалов и подобрать технологию исключительно подходящую вашему производству. Все, что вам нужно – позвонить по телефону

Все, что вам нужно – позвонить по телефону

8-800-333-23-17 или отправить заявку на [email protected] и заказать бесплатную демонстрацию.

Изучите наши технологии – они сэкономят Вам время и деньги!

С уважением, команда GTOOL GROUP.

Упрощенный процесс изготовления нержавеющей стали

ПЛАВКА, ЛИТЬЕ И ШЛИФОВКА Для изготовления ферритных нержавеющих сталей необходимо железо и хром, а для изготовления аустенитных нержавеющих сталей в смесь добавляют никель. Эту сырьевую смесь плавят в электродуговой печи. Расплавленный металл очищают и обезуглероживают в сосуде для аргонно-кислородного обезуглероживания (AOD) путем подачи кислорода, аргона и азота в расплавленную сталь. Рафинированная нержавеющая сталь обрабатывается на машине непрерывного литья заготовок для производства слябов из нержавеющей стали. Плиты могут пройти процесс шлифовки поверхности, чтобы удалить любые возможные поверхностные дефекты. Это наш первый продаваемый продукт.

Плиты обычно имеют ширину от 900 мм до 1600 мм, толщину 200 мм и могут быть отрезаны на длину от 4 до 12 м.

ГОРЯЧАЯ ПРОКАТКАПроцесс горячей прокатки начинается в печи повторного нагрева, где слябы нагреваются до температуры от 1 100 до 1 300°C, в зависимости от марки нержавеющей стали. Затем слябы прокатывают на реверсивном четырехвалковом стане до толщины от 65 до 25 мм. Более тонкие листы далее прокатываются на мельнице Стеккеля. После достижения заданного размера материал можно либо свернуть в рулон (черный рулон, также известный как горячая лента, HR или HRA), либо разрезать на пластины (черная пластина (HRA)). Это наш второй ассортимент продаваемой продукции.

Масса рулона составляет от 20 до 30 тонн, а толщина обычно составляет от 3 до 8 мм.

Толщина листа может составлять от 3 мм до 65 мм.

ОТЖИГ И ТРАВЛЕНИЕ Горячекатаный прокат размягчается (отжигается) и очищается от окалины (протравливается кислотами) для получения конечного продукта №1. Этот продукт имеет светло-серую матовую поверхность. Рулоны и пластины № 1 также являются продаваемой продукцией.

Этот продукт имеет светло-серую матовую поверхность. Рулоны и пластины № 1 также являются продаваемой продукцией.

Холодная прокатка рулонов № 1 происходит на одном из наших четырех станов Сендзимера (Z-образные станы), которые производят гладкую, блестящую холоднокатаную нержавеющую сталь.

Диапазон толщины холоднокатаного проката составляет от 0,2 мм до 6 мм.

Затем материал подвергается отжигу (размягчению) и травлению (и пассивации) перед прохождением через дрессировочную мельницу, чтобы обеспечить гладкую поверхность, известную как отделка 2B.

В качестве альтернативы холоднокатаный материал может быть обработан до светлого отжига (BA). Это достигается за счет отжига в вертикальной печи в инертной атмосфере, чтобы сохранить блестящую поверхность, полученную в процессе холодной прокатки.

Эти холоднокатаные рулоны из нержавеющей стали можно разрезать на более мелкие рулоны или листы или разрезать на более узкие полосы перед упаковкой и отправкой нашим клиентам.

После процессов холодной прокатки, отжига и дрессировки материалу можно придать равномерную царапанную поверхность путем полировки абразивными лентами.

Щелкните здесь для просмотра полного описания отделки из нержавеющей стали

Сырье

Ваш браузер не поддерживает видео тег.Нажмите на воспроизведение, чтобы запустить видео.

Горячая прокатка

Ваш браузер не поддерживает видео тег.Нажмите на воспроизведение, чтобы запустить видео.

Холодная прокатка

Ваш браузер не поддерживает видео тег.Нажмите на воспроизведение, чтобы запустить видео.

Выбор нержавеющей стали для пищевой промышленности – Технические документы

Нержавеющие стали широко используются в производстве и переработке пищевых продуктов и напитков для производства, хранения сыпучих материалов, а также для транспортировки, приготовления и презентации.

В зависимости от выбранной марки нержавеющей стали они подходят для большинства классов продуктов питания и напитков. Руководящие указания по конструкционным материалам оборудования, контактирующего с пищевыми продуктами, были опубликованы Европейской группой инженеров и дизайнеров по гигиене (EHEDG). Сюда входит обширный раздел по нержавеющим сталям. Копии настоящего Руководства можно заказать на этом веб-сайте.

Выбор нержавеющей стали для пищевой промышленности

Нержавеющие стали, используемые в пищевой промышленности

Большинство контейнеров, трубопроводов и оборудования для контакта с пищевыми продуктами из нержавеющей стали изготавливаются из аустенитных нержавеющих сталей типа 304 или 316.

Ферритная нержавеющая сталь с содержанием 17% хрома (тип 430) также широко используется для изготовления фартуков, корпусов и корпусов оборудования, где требования к коррозионной стойкости не столь высоки.

В дополнение к этим неупрочняемым аустенитным и ферритным типам более прочные «дуплексные» типы, такие как марки 1. 4362 и 1.4462, полезны для «теплых» условий (т. , например, в барботажных резервуарах пивоварни.

Упрочняемые мартенситные нержавеющие стали широко используются для резки и шлифовки, особенно в качестве ножей.

4362 и 1.4462, полезны для «теплых» условий (т. , например, в барботажных резервуарах пивоварни.

Упрочняемые мартенситные нержавеющие стали широко используются для резки и шлифовки, особенно в качестве ножей.

Является ли тип 316 единственной нержавеющей сталью, которая классифицируется как «пищевая»?

Марки 316 (1.4401 / 1.4404) часто называют пищевыми марками. Для этого не существует известной официальной классификации, и поэтому, в зависимости от применения, одинаково распространенные марки 1.4301 и 1.4016 могут подходить для обработки и обработки пищевых продуктов, принимая во внимание, что в общих чертах рейтинг коррозионной стойкости марок может быть принят следующим образом: -1,4401/1,4404 (316 типов) > 1,4301 (304 типа) > 1,4016 (430 типов)

Опасность коррозии нержавеющей стали в пищевой промышленности

Если марка нержавеющей стали правильно указана для применения, коррозии не должно быть.

Обработка и состояние поверхности очень важны для успешного применения нержавеющих сталей. Гладкие поверхности не только способствуют хорошей очистке, но и снижают риск коррозии.

Типы коррозии, которым могут быть подвержены нержавеющие стали, перечислены ниже. Это может быть полезно при выявлении проблем, связанных с неправильным выбором сорта или неправильным использованием оборудования.

Гладкие поверхности не только способствуют хорошей очистке, но и снижают риск коррозии.

Типы коррозии, которым могут быть подвержены нержавеющие стали, перечислены ниже. Это может быть полезно при выявлении проблем, связанных с неправильным выбором сорта или неправильным использованием оборудования.

Питтинговая и щелевая коррозия

Как щелевая, так и точечная коррозия чаще всего возникают в водных растворах, содержащих хлориды. Хотя коррозия может происходить в нейтральных условиях, кислотные условия и повышение температуры способствуют точечной и щелевой коррозии. Питтинговая коррозия характеризуется локальными глубокими язвами на свободных поверхностях. Щелевая коррозия возникает в узких щелях, содержащих раствор, или в острых, повторно входящих элементах конструкции. Примерами потенциальных участков щелевой коррозии являются под шайбами, фланцами и отложениями почвы или наростами на поверхности нержавеющей стали.

Коррозионное растрескивание под напряжением

«SCC» — это локализованная форма коррозии, характеризующаяся появлением трещин в материалах, подверженных как нагрузке, так и воздействию агрессивной среды. Обычно это происходит в присутствии хлоридов при температурах обычно выше 50°С.

Обычно это происходит в присутствии хлоридов при температурах обычно выше 50°С.

Межкристаллитная коррозия

«IGC» или «ICC» (известный в прошлом как «распад сварного шва») является результатом локализованного разрушения, как правило, в узкой полосе вокруг зон термического влияния сварных швов. Это, скорее всего, произойдет в «стандартном» аустенитном углероде. Риск атаки IC практически исключен, если выбраны типы с низким содержанием углерода (максимум 0,030%, например, 1,4307) или «стабилизированные» (например, 1,4541).

Очистка оборудования из нержавеющей стали

Эффективная очистка необходима для поддержания целостности процесса и предотвращения коррозии. Выбор метода очистки и частота его применения зависят от характера процесса, обрабатываемых пищевых продуктов, образовавшихся отложений, требований гигиены и т. д.

Перечисленные методы очистки подходят для оборудования из нержавеющей стали.

- Вода и пар

- Механическая очистка

- Чистящий порошок и моющие средства

- Щелочные растворы

- Органические растворители

- Азотная кислота

Дезинфекция оборудования из нержавеющей стали

Химические дезинфицирующие средства часто более агрессивны, чем чистящие средства, и при их использовании необходимо соблюдать осторожность.

гипохлориты

Гипохлориты, хлорамин и другие дезинфицирующие средства могут выделять свободный хлор, который может вызывать точечную коррозию.

Гипохлорит натрия или гипохлориты калия часто используются в коммерческих стерилизующих агентах. Если эти вещества используются с нержавеющей сталью, продолжительность обработки должна быть минимальной, после чего следует тщательное ополаскивание водой.

При более высоких температурах с нержавеющей сталью нельзя использовать хлоридсодержащие стерилизующие средства.

Растворы Milton (гипохлорит и хлорид) могут быть очень агрессивными по отношению к нержавеющей стали.

Соли четырехвалентного аммония

Соли четырехвалентного аммония гораздо менее агрессивны, чем гипохлориты, даже если в их составе присутствуют галогены.

Соединения йода

Соединения йода могут использоваться для дезинфекции нержавеющей стали.

Азотная кислота

Даже при низких концентрациях азотная кислота обладает сильным бактерицидным действием и может быть недорогим дезинфицирующим средством для оборудования из нержавеющей стали, особенно на молочных заводах и пастеризаторах.

Техническое обслуживание пищевого оборудования

Оборудование из нержавеющей стали часто содержит прокладки или другие компоненты, которые могут поглощать или удерживать жидкости. Эти жидкости могут концентрироваться при испарении, что может привести к коррозии. Время от времени оборудование следует разбирать для тщательной очистки. Если на демонтированном оборудовании обнаружена коррозия (обычно щелевая коррозия), то корродированные поверхности следует очистить.

| Типы | Типичные области применения |

|---|---|

| 420 (мартенситные) | Кухонные и профессиональные ножи, шпатели и т. д. |

| 430 (ферритные) | Поверхности столов, облицовка оборудования, панели (т.е. компоненты, требующие небольшой формуемости или свариваемости). Используется для умеренно агрессивных сред (например, овощи, фрукты, напитки, сухие продукты и т. д.). |

| 304 (аустенитный) | Резервуары, чаши, трубопроводы, детали машин (т. е. компоненты, требующие некоторой формуемости или свариваемости согласно ). Коррозионная стойкость превосходит 430. |

| 316 (аустенитный) | Компоненты, используемые с более агрессивными пищевыми продуктами (например, мясо/кровь, продукты с умеренным содержанием соли), которые часто очищаются, не содержат неподвижных твердых частиц и не подвергаются чрезмерным нагрузкам. |