Обработка сварных швов после сварки: Зачистка сварных швов после сварки ГОСТ

alexxlab | 21.03.2023 | 0 | Разное

Зачистка сварных швов после сварки ГОСТ

В соединении металлических заготовок на сегодняшний день сварочные технологии находятся вне конкуренции. Это и наиболее распространенный, и самый экономичный способ изготовления сложных металлоконструкций. Сварка позволяет получать очень прочное соединение неограниченного количества элементов из металлов с однородным и эстетичным стыком. В то же время сварочный шов может стать самым уязвимым звеном конструкции из-за плохого качества работ. Зачистка дает возможность выявить брак в процессе выполнения соединений и устранить его задолго до начала эксплуатации конструкции.

СОДЕРЖАНИЕ

- Способы зачистки сварных швов

- Необходимость зачистки сварных швов

- Механическая зачистка сварных швов болгаркой

- Обработка сварных швов химическим способом

- Травление

- Пассивация

- Термическая обработка

- Зачистка швов после сварки: техника безопасности

- Заключение

Способы зачистки сварных швов

Из-за этого и необходимости придания шву эстетичности зачистка является одним из пунктов, которые внесены в требования ГОСТа. Для зачистки сварного соединения применяются различные инструменты и методы:

Для зачистки сварного соединения применяются различные инструменты и методы:

- Механическая обработка стыка методом шлифовки с использованием “болгарки” или подручных абразивных материалов.

- Химическая обработка, подразумевающая протравливание специальными реагентами.

- Термический способ. Снимает остаточные напряжения конструкции.

Каждая из технологий отличается нюансами и рекомендована в конкретном случае. В определенной ситуации очень важно правильно выбрать наиболее подходящий метод и инструмент. Наиболее часто используются угловая шлифовальная машинка, металлическая щетка или шлифовальный станок. Важно при выборе оборудования учитывать в первую очередь отдаваемую мощность и только потом обращать внимание на потребляемую мощность.

Один и тот же вид оборудование имеет несколько модификаций. К примеру, в противовес привычной ручной шлифмашинке в производстве кораблей используются передвижные высокопроизводительный агрегаты. Они представляют собой шлифовальный станок, который можно переместить к конструкции большого размера и уже по месту зашлифовать стык.

Они представляют собой шлифовальный станок, который можно переместить к конструкции большого размера и уже по месту зашлифовать стык.

Необходимость зачистки сварных швов

На заключительном этапе сварочных работ специалист очищает шов от шлака и окалины. Весь процесс состоит из трех простых этапов:

- Место сварного соединения по периметру обрабатывается одни из трех выше перечисленных методом.

- После этого поверхность полируется составом, предотвращающим окисление.

- Выполняется лужение сварного стыка.

Зачистка сварных швов производится с целью устранения изъянов поверхности и регламентируется положениями пунктов ГОСТа 9.402-80. К дефектам принято относить: трещины, свищи, лунки и кратеры, которые могут образоваться в местах сварного соединения.

Нужно строго соблюдать технологические нормы выполнения зачистки. Не допускаются любые отклонения от общепринятых стандартов. Желательно полностью использовать все возможности, которые предоставляет современная шлифовальная техника и химические реагенты.

Читайте также: Дефекты сварных швов и соединений

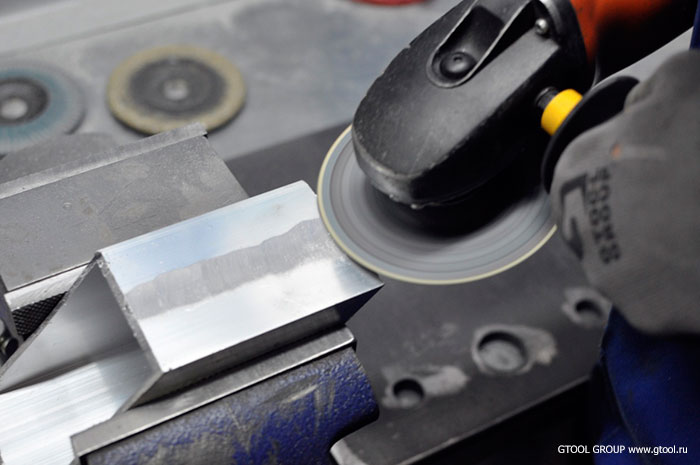

Механическая зачистка сварных швов болгаркой

Наиболее востребованный и самый простой способ механической обработки – зачистка угловой шлифовальной машинкой или попросту болгаркой. Благодаря такому методу воздействия сварной шов можно очистить от окалины, окиси, заусениц и следов побежалости. Способ имеет очень весомое преимущество – низкую себестоимость. Для зачистки подбираются специальные насадки – абразивные круги определенной толщины и диаметра.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Обработка сварных швов химическим способом

Однако наиболее качественный результат достигается при условии комбинирования двух способов зачистки – механического и химического. Обработка сварных соединений химическими препаратами может выполняться одним из двух методов: травления или пассивации. Для объективности нужно рассмотреть оба.

Обработка сварных соединений химическими препаратами может выполняться одним из двух методов: травления или пассивации. Для объективности нужно рассмотреть оба.

Травление

Обработка выполняется непосредственно перед механической шлифовкой. Используется специальный химический состав, позволяющий создать на поверхности однородный слой. Метод травления успешно применяется в случаях, когда требуется удалить побежалость. Практикуется травление отдельных участков соединения или заготовки полностью. В последнем варианте подразумевается, что заготовка будет полностью погружена в раствор.

В случае полного окунания заготовки нет строго регламентированного времени на выполнение процедуры. При таком методе воздействия срок выдерживания определяется в индивидуальном порядке в зависимости от состава и вида металлов. Нужно подчеркнуть, что зачистка сварного соединения будет более эффективной, если прибегнуть к травлению методом пассивации. Его особенность заключается в том, что стык получает очень существенный бонус: увеличиваются его прочностные характеристики.

Пассивация

Суть процесса состоит в следующем. Для обработки металлической поверхности используется специальный химический состав. После его нанесения по всей плоскости образуется пленка. Она предотвращает старение металла и образование коррозии. С точки зрения взаимодействия реагентов это выглядит так: оксиданты размягчают верхний слой стали, взаимодействуют с ним и растворяют свободные частицы, которые не являются составляющей металлической заготовки. Помимо этого, состав активирует образование на поверхности защитной пленки.

Угловые сварные швы зачищать нужно в соответствии с требованиями Правил Гостехнадзора. Согласно его положениям, качество очистки контролирует сменный мастер, а результаты отображаются в технологической карте ремонта сварочных соединений.

Термическая обработка

Применяется в тех случаях, когда требуется зачистить остаточные напряжения внутренней части. Термообработка необходима в сваривании тонкостенных металлических конструкций. Суть процедуры сводится к тому, что готовая конструкция нагревается до определенной температуры, после чего охлаждается по определенному температурному графику.

Суть процедуры сводится к тому, что готовая конструкция нагревается до определенной температуры, после чего охлаждается по определенному температурному графику.

Все работы производятся в три этапа. Изначально прогревается шов и рабочая поверхность вокруг него. Он должен выдерживаться нагретым в течение небольшого отрезка времени (второй этап), после чего остыть естественным путем (третий, заключительный, этап). Благодаря таким простым манипуляциям восстанавливается прочность и пластичность металла в районе сварочного шва.

Технология термической обработки имеет существенный недостаток. Если не удалось выполнить все манипуляции в точности с температурным графиком, то исправить ситуацию очень сложно. Простых решений нет. Потребуется дорогостоящая аппаратура и услуги профессионала, который имеет опыт подобной работы.

Контролировать соблюдение температурного режима можно разными способами. Наиболее распространенными являются измерения с помощью пирометра. Можно использовать тепловизор – специальное устройство, измеряющее температуру объекта на расстоянии.

Зачистка швов после сварки: техника безопасности

При выполнении любого рода сварочных операций прежде всего необходимо подготовить соответствующим образом рабочее место, оборудование и оснастку. Следует использовать специальную защитную одежду и предусмотренные регламентом средства. Строго придерживаться требований норм пожарной безопасности.

Перед началом работ необходимо пройти инструктаж, о чем делается запись в рабочем журнале. К выполнению работ допускают штатные сотрудники в возрасте от 18 лет, прошедшие соответствующую подготовку.

Заключение

Качественный и эстетичный сварной шов получится только после финальной обработки стыка. Это обязательное условие выполнения любых видов сварочных работ. Обработать поверхность можно разными способами. Итоговая цель таких манипуляций состоит в том, чтобы привести элемент в состояние полной готовности.

Зачистка сварных швов после сварки

Оцените, пожалуйста, статью

12345

Всего оценок: 29, Средняя: 3

Зачистка сварных швов после сварки ГОСТ

В соединении металлических заготовок на сегодняшний день сварочные технологии находятся вне конкуренции. Это и наиболее распространенный, и самый экономичный способ изготовления сложных металлоконструкций. Сварка позволяет получать очень прочное соединение неограниченного количества элементов из металлов с однородным и эстетичным стыком. В то же время сварочный шов может стать самым уязвимым звеном конструкции из-за плохого качества работ. Зачистка дает возможность выявить брак в процессе выполнения соединений и устранить его задолго до начала эксплуатации конструкции.

СОДЕРЖАНИЕ

- Способы зачистки сварных швов

- Необходимость зачистки сварных швов

- Механическая зачистка сварных швов болгаркой

- Обработка сварных швов химическим способом

- Травление

- Пассивация

- Термическая обработка

- Зачистка швов после сварки: техника безопасности

- Заключение

Способы зачистки сварных швов

Из-за этого и необходимости придания шву эстетичности зачистка является одним из пунктов, которые внесены в требования ГОСТа. Для зачистки сварного соединения применяются различные инструменты и методы:

- Механическая обработка стыка методом шлифовки с использованием “болгарки” или подручных абразивных материалов.

- Химическая обработка, подразумевающая протравливание специальными реагентами.

- Термический способ. Снимает остаточные напряжения конструкции.

Каждая из технологий отличается нюансами и рекомендована в конкретном случае. В определенной ситуации очень важно правильно выбрать наиболее подходящий метод и инструмент. Наиболее часто используются угловая шлифовальная машинка, металлическая щетка или шлифовальный станок. Важно при выборе оборудования учитывать в первую очередь отдаваемую мощность и только потом обращать внимание на потребляемую мощность.

Один и тот же вид оборудование имеет несколько модификаций. К примеру, в противовес привычной ручной шлифмашинке в производстве кораблей используются передвижные высокопроизводительный агрегаты. Они представляют собой шлифовальный станок, который можно переместить к конструкции большого размера и уже по месту зашлифовать стык.

Необходимость зачистки сварных швов

На заключительном этапе сварочных работ специалист очищает шов от шлака и окалины. Весь процесс состоит из трех простых этапов:

- Место сварного соединения по периметру обрабатывается одни из трех выше перечисленных методом.

- После этого поверхность полируется составом, предотвращающим окисление.

- Выполняется лужение сварного стыка.

Зачистка сварных швов производится с целью устранения изъянов поверхности и регламентируется положениями пунктов ГОСТа 9.402-80. К дефектам принято относить: трещины, свищи, лунки и кратеры, которые могут образоваться в местах сварного соединения.

Нужно строго соблюдать технологические нормы выполнения зачистки. Не допускаются любые отклонения от общепринятых стандартов. Желательно полностью использовать все возможности, которые предоставляет современная шлифовальная техника и химические реагенты.

Читайте также: Дефекты сварных швов и соединений

Механическая зачистка сварных швов болгаркой

Наиболее востребованный и самый простой способ механической обработки – зачистка угловой шлифовальной машинкой или попросту болгаркой. Благодаря такому методу воздействия сварной шов можно очистить от окалины, окиси, заусениц и следов побежалости. Способ имеет очень весомое преимущество – низкую себестоимость. Для зачистки подбираются специальные насадки – абразивные круги определенной толщины и диаметра.

Способ имеет очень весомое преимущество – низкую себестоимость. Для зачистки подбираются специальные насадки – абразивные круги определенной толщины и диаметра.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Обработка сварных швов химическим способом

Однако наиболее качественный результат достигается при условии комбинирования двух способов зачистки – механического и химического. Обработка сварных соединений химическими препаратами может выполняться одним из двух методов: травления или пассивации. Для объективности нужно рассмотреть оба.

Травление

Обработка выполняется непосредственно перед механической шлифовкой. Используется специальный химический состав, позволяющий создать на поверхности однородный слой. Метод травления успешно применяется в случаях, когда требуется удалить побежалость. Практикуется травление отдельных участков соединения или заготовки полностью. В последнем варианте подразумевается, что заготовка будет полностью погружена в раствор.

Практикуется травление отдельных участков соединения или заготовки полностью. В последнем варианте подразумевается, что заготовка будет полностью погружена в раствор.

В случае полного окунания заготовки нет строго регламентированного времени на выполнение процедуры. При таком методе воздействия срок выдерживания определяется в индивидуальном порядке в зависимости от состава и вида металлов. Нужно подчеркнуть, что зачистка сварного соединения будет более эффективной, если прибегнуть к травлению методом пассивации. Его особенность заключается в том, что стык получает очень существенный бонус: увеличиваются его прочностные характеристики.

Пассивация

Суть процесса состоит в следующем. Для обработки металлической поверхности используется специальный химический состав. После его нанесения по всей плоскости образуется пленка. Она предотвращает старение металла и образование коррозии. С точки зрения взаимодействия реагентов это выглядит так: оксиданты размягчают верхний слой стали, взаимодействуют с ним и растворяют свободные частицы, которые не являются составляющей металлической заготовки. Помимо этого, состав активирует образование на поверхности защитной пленки.

Помимо этого, состав активирует образование на поверхности защитной пленки.

Угловые сварные швы зачищать нужно в соответствии с требованиями Правил Гостехнадзора. Согласно его положениям, качество очистки контролирует сменный мастер, а результаты отображаются в технологической карте ремонта сварочных соединений.

Термическая обработка

Применяется в тех случаях, когда требуется зачистить остаточные напряжения внутренней части. Термообработка необходима в сваривании тонкостенных металлических конструкций. Суть процедуры сводится к тому, что готовая конструкция нагревается до определенной температуры, после чего охлаждается по определенному температурному графику.

Все работы производятся в три этапа. Изначально прогревается шов и рабочая поверхность вокруг него. Он должен выдерживаться нагретым в течение небольшого отрезка времени (второй этап), после чего остыть естественным путем (третий, заключительный, этап). Благодаря таким простым манипуляциям восстанавливается прочность и пластичность металла в районе сварочного шва.

Технология термической обработки имеет существенный недостаток. Если не удалось выполнить все манипуляции в точности с температурным графиком, то исправить ситуацию очень сложно. Простых решений нет. Потребуется дорогостоящая аппаратура и услуги профессионала, который имеет опыт подобной работы.

Контролировать соблюдение температурного режима можно разными способами. Наиболее распространенными являются измерения с помощью пирометра. Можно использовать тепловизор – специальное устройство, измеряющее температуру объекта на расстоянии. Менее эффективны методы контроля при помощи термокраски или термокарандаша, которые меняют свой оттенок в зависимости от температуры металла. Для их использования требуются практические навыки.

Зачистка швов после сварки: техника безопасности

При выполнении любого рода сварочных операций прежде всего необходимо подготовить соответствующим образом рабочее место, оборудование и оснастку. Следует использовать специальную защитную одежду и предусмотренные регламентом средства. Строго придерживаться требований норм пожарной безопасности.

Строго придерживаться требований норм пожарной безопасности.

Перед началом работ необходимо пройти инструктаж, о чем делается запись в рабочем журнале. К выполнению работ допускают штатные сотрудники в возрасте от 18 лет, прошедшие соответствующую подготовку.

Заключение

Качественный и эстетичный сварной шов получится только после финальной обработки стыка. Это обязательное условие выполнения любых видов сварочных работ. Обработать поверхность можно разными способами. Итоговая цель таких манипуляций состоит в том, чтобы привести элемент в состояние полной готовности. Основная часть операций регламентируется положениями ГОСТа. Удаление остатков сварки – это органичная составляющая процесса, направленного на получение нужного результата.

Зачистка сварных швов после сварки

Оцените, пожалуйста, статью

12345

Всего оценок: 29, Средняя: 3

Постобработка сварных деталей — Red-D-Arc Welderentals Red-D-Arc Welderentals

20 марта, 20 16:52 · Оставить комментарий · Джефф Кэмпбелл

При сварке, как и во многих других производственных процессах, процесс не завершается до тех пор, пока не будет выполнена необходимая постобработка. Послесварочные операции обычно выполняются по таким причинам, как улучшение механических свойств, снятие напряжения и улучшение эстетики. Двумя наиболее распространенными операциями после сварки являются Термическая обработка после сварки (PWHT) и Отделка .

Послесварочные операции обычно выполняются по таким причинам, как улучшение механических свойств, снятие напряжения и улучшение эстетики. Двумя наиболее распространенными операциями после сварки являются Термическая обработка после сварки (PWHT) и Отделка .

Во время сварки свариваемые материалы подвергаются воздействию очень высоких температур, которые могут вызвать в них микроструктурные изменения. Кроме того, остаточные напряжения накапливаются в свариваемых материалах при естественном охлаждении. Если не принять меры, эти напряжения и структурные изменения могут серьезно ухудшить механические свойства материала и привести к поломке во время использования. Чтобы предотвратить это, для сварных деталей требуется PWHT. Существует два основных типа термообработки после сварки, и они заключаются в следующем.

Последующий нагрев обычно проводят для предотвращения водородного растрескивания (HIC). HIC возникает в результате проникновения в материалы высокого уровня водорода из окружающей среды во время сварки. При последующем нагреве свариваемый материал нагревается до определенной температуры и выдерживается при этой температуре в течение определенного периода времени. Этот процесс позволяет водороду диффундировать из зоны сварки, тем самым предотвращая HIC. Пост-нагрев осуществляется сразу после сварки до остывания материала.

HIC возникает в результате проникновения в материалы высокого уровня водорода из окружающей среды во время сварки. При последующем нагреве свариваемый материал нагревается до определенной температуры и выдерживается при этой температуре в течение определенного периода времени. Этот процесс позволяет водороду диффундировать из зоны сварки, тем самым предотвращая HIC. Пост-нагрев осуществляется сразу после сварки до остывания материала.

В этом процессе свариваемому материалу сначала дают остыть. После этого его нагревают до заданной температуры и выдерживают при этой температуре в течение заданного времени. Затем материал постепенно охлаждают с заданной скоростью. Как следует из названия, снятие напряжений делается для снятия напряжений, которые могли возникнуть во время сварки и естественного охлаждения.

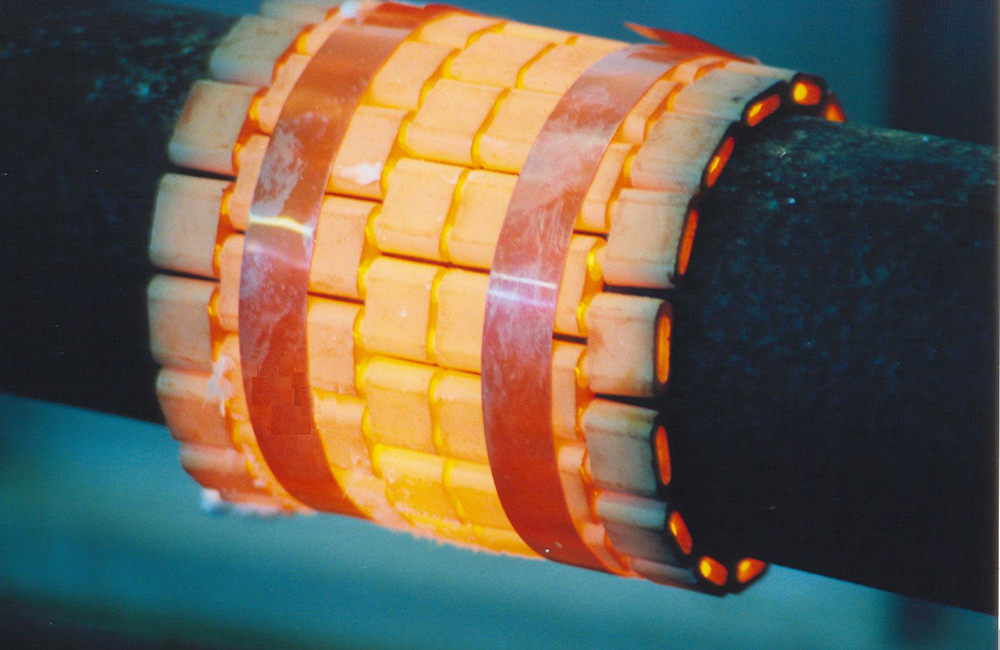

Тепло, необходимое для обоих процессов PWHT, обычно обеспечивается системами отопления. Хотя для этой цели можно использовать несколько систем нагрева, настоятельно рекомендуется использовать индукционные нагреватели, такие как системы индукционного нагрева Miller. Эти системы обеспечивают равномерный нагрев, точный контроль температуры, энергоэффективность и многое другое.

Эти системы обеспечивают равномерный нагрев, точный контроль температуры, энергоэффективность и многое другое.

Важно отметить, что для большинства, но не для всех материалов требуется PWHT. Чем выше содержание углерода или любого другого легирующего элемента в материале, тем больше вероятность того, что он потребует PWHT. Точно так же, чем толще материал, тем больше требуется PWHT. Требуемые температуры и время для различных материалов регулируются нормами и стандартами.

Отделка

Сварка обычно приводит к образованию видимого сварного шва вдоль сваренных участков. Даже такие высокоточные аппараты, как серия TIG-сварочных аппаратов Miller, обеспечивают видимые, хотя и очень маленькие, сварные швы. Они влияют на внешний вид свариваемой детали.

Отделочные работы проводятся для улучшения эстетического вида свариваемого материала. В некоторых случаях их делают для повышения точности размеров детали.

Отделка включает два основных этапа; шлифовка и полировка.

Шлифовка включает использование абразива для выравнивания зоны сварки в соответствии с поверхностью материала. Это можно сделать с помощью лепестковых кругов, фибровых дисков, лепестковых дисков или шлифовальных кругов, в зависимости от типа, формы и размера свариваемого материала, а также требуемого качества отделки.

Полировка обычно выполняется после шлифовки. Для этого процесса используются более мягкие абразивы вместе с полировальными составами для получения очень аккуратной поверхности. В некоторых случаях невозможно идентифицировать сварной шов после отделки.

Осмотр до, во время и после сварки имеет решающее значение

Контрольные списки для МЧС, сварщика и другого производственного персонала

Комментарий 4 | Поделиться | Твитнуть | Поделиться | Приколи это | Распечатать | электронная почта Проверка сварных швов не должна проводиться только после сварки. Осмотр до и во время сварки имеет решающее значение. Но что можно осмотреть, если сварка не производилась? Взгляните на контрольные списки ниже для контроля до, во время и после сварки. Ответственность за большинство из этих пунктов входит в обязанности инспектора по сварке, но в этом должна участвовать любая вовлеченная сторона. Дополнительное преимущество сварщика заключается в том, что он может видеть расплавленную сварочную ванну во время сварки. Опытные сварщики смогут увидеть, не достигнут ли требуемый провар, присутствует ли внутренняя пористость, а также выявить другие проблемы, которые невозможно обнаружить без разрушающего контроля или неразрушающего контроля, такого как рентгенография и ультразвук.

Осмотр до и во время сварки имеет решающее значение. Но что можно осмотреть, если сварка не производилась? Взгляните на контрольные списки ниже для контроля до, во время и после сварки. Ответственность за большинство из этих пунктов входит в обязанности инспектора по сварке, но в этом должна участвовать любая вовлеченная сторона. Дополнительное преимущество сварщика заключается в том, что он может видеть расплавленную сварочную ванну во время сварки. Опытные сварщики смогут увидеть, не достигнут ли требуемый провар, присутствует ли внутренняя пористость, а также выявить другие проблемы, которые невозможно обнаружить без разрушающего контроля или неразрушающего контроля, такого как рентгенография и ультразвук.

Сварщики должны научиться распознавать поведение сварочной ванны, которое может указывать на потенциальные несплошности или дефекты сварного шва.

Контрольный список перед сваркой

- Просмотрите чертежи и спецификации, чтобы определить, нужны ли какие-либо специальные соображения, такие как предварительный подогрев.

- Убедитесь, что приобретенные материалы (базовый материал и расходные материалы) соответствуют указанным.

- Проверка протоколов испытаний материалов и химических составов на соответствие требованиям.

- Проверить состояние и хранение расходных материалов для сварки. Электроды с низким содержанием водорода требуют специального хранения для предотвращения попадания влаги.

- Проверить правильность подгонки материала

- Проверить чистоту соединения. Чрезмерный уровень ржавчины, масла, грязи, краски и других загрязняющих веществ ухудшает качество сварки.

- Проверить наличие и актуальность надлежащих спецификаций процедур сварки и квалификаций сварщиков.

- Если необходим предварительный нагрев, убедитесь, что он выполнен и измерен правильно.

Контрольный список – во время сварки

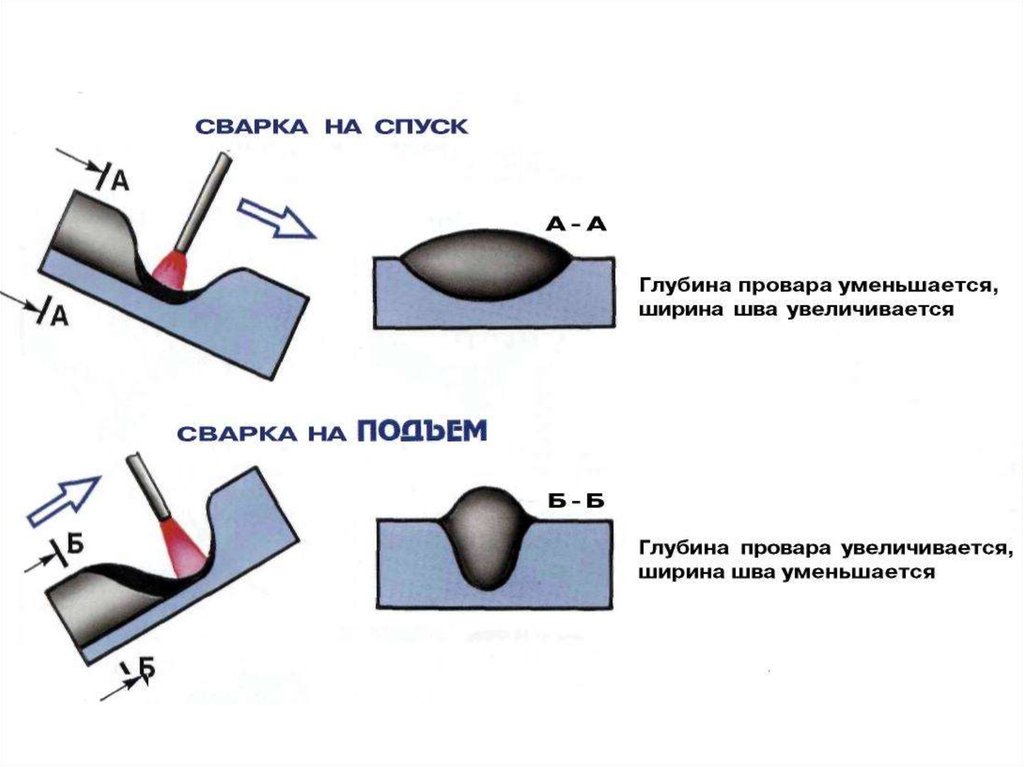

- Убедитесь, что соблюдены все параметры, указанные в Спецификации процедуры сварки. К этим параметрам относятся такие параметры, как скорость подачи проволоки, напряжение, электрический вылет, метод сварки, ход сварки, углы перемещения и толкания, защитный газ, достаточный предварительный нагрев и температура между проходами (при необходимости) и т.

д.

д. - Проверьте отдельные проходы сварки. При многопроходном сварном шве убедитесь, что каждый проход подходит, прежде чем накладывать следующий шов. Проблемы могут возникнуть при сварке над проходами, которые имеют чрезмерную выпуклость, захваченный шлак в носке и другие несоответствия.

- При необходимости проверьте, поддерживается ли надлежащая межпроходная температура. Межпроходная температура обычно указывается как минимальная, но в некоторых случаях также указывается максимальная межпроходная температура.

- Проверьте визуальные подсказки, которые могут указывать на проблемы. Это обязанность сварщика. Поверхностные загрязнения, легкоплавкие элементы и прочее могут стать причиной самых разных проблем. Сварщик может видеть, не получает ли он достаточного проплавления, чего нельзя увидеть после сварки, если не будут выполнены ультразвуковые, радиографические или другие испытания неразрушающего контроля.

Контрольный список – после сварки

- Проверьте внешний вид сварного шва, чтобы убедиться в отсутствии несоответствий или разрывов.

- Проверьте подходящий размер сварного шва.

- Проверьте достаточную длину сварного шва, особенно при прерывистой сварке.

- Выберите детали для проверки в соответствии со спецификациями.

- При необходимости проверьте правильность проведения термообработки после сварки.

Инспектор по сварке не может разумно ожидать, что сможет контролировать все это для каждой отдельной станции и каждого выполненного сварного шва. Поэтому крайне важно, чтобы сварщик и другой персонал были обучены всем аспектам визуального контроля. Выявление проблем перед сваркой может сэкономить много времени и денег, не ограничивайте осмотр только после сварки.

Есть ли у вас другие пункты, которые можно добавить в любой из этих контрольных списков?

Источник: Руководство по сертификации для инспекторов по сварке: четвертое издание (Американское общество сварщиков)

Вам поручено разработать, аттестовать и утвердить процедуры сварки? Вам нужны процедуры, соответствующие Кодексу сварки конструкций AWS D1. 1 — сталь? В этом случае использование предварительно квалифицированных спецификаций сварочных процедур поможет вам сэкономить время и деньги. Это также поможет с качеством и последовательностью. Квалификационные испытания для одной процедуры сварки могут стоить более 1000 долларов в зависимости от необходимых испытаний. Предварительно квалифицированные WPS освобождаются от тестирования и готовы к использованию.

1 — сталь? В этом случае использование предварительно квалифицированных спецификаций сварочных процедур поможет вам сэкономить время и деньги. Это также поможет с качеством и последовательностью. Квалификационные испытания для одной процедуры сварки могут стоить более 1000 долларов в зависимости от необходимых испытаний. Предварительно квалифицированные WPS освобождаются от тестирования и готовы к использованию.

Опубликовано

Категория: Тестирование и инспекция

Раскрытие информации Связь: Некоторые ссылки в посте выше являются «партнерскими ссылками». Это означает, что если вы нажмете на ссылку и купите товар, мы получим партнерскую комиссию. Несмотря на это, мы рекомендуем только продукты или услуги, которыми пользуемся лично, и верим, что они принесут пользу нашим читателям.

д.

д.