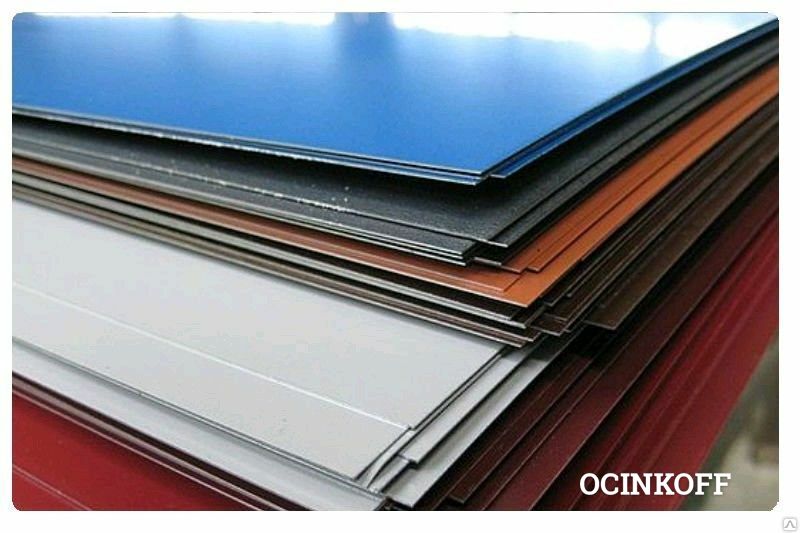

Оцинкованный лист окрашенный: Лист оцинкованный с полимерным покрытием RAL

alexxlab | 27.07.2019 | 0 | Разное

Окрашенный лист изготавливается из рулонного оцинкованного холоднокатаного проката путем нанесения полиэстера. Нормативная документация:

Оперативная доставка по всей России собственным автотранспортом Индивидуальные скидки и отсрочка платежа постоянным клиентам Резка, гибка, оцинковка, покраска

Оставить заявку Изготовление оцинкованного окрашенного листаПервая обработка, которую проходит обычный металлопрокат, – оцинкование. Путем последующего окрашивания создается еще большая защита материала. Очередной слой является полимерным. Он достаточно эластичен, чтобы не терять свою целостность при сгибании, штамповке, профилировании металлоизделий. Цена оцинкованного окрашенного листа увеличивается, но это является вполне оправданным. Изделия, прошедшие двойную обработку, не только дольше эксплуатируются, но и выглядят более эстетично. Цветовая гамма материала с полимерным покрытием разнообразна. При этом красочный слой может наноситься:

Полимерный слой, защищающий цинк и сталь под ним, обладает устойчивостью к влаге и свету. Он легко переносит колебания температуры. С основой полимерное покрытие сцепляется очень прочно. Где востребован оцинкованный окрашенный листПрокат, обработанный таким образом, широкое применяется в строительной сфере. Путем гибки из него получают оцинкованный окрашенный профилированный лист. Изделия подобного рода очень разнообразны по высоте и форме волны. Профлистом отделывают кровлю и строят из него прочные заборы. При этом монтаж этого легкого материала не занимает много времени. Окрашенный прокат идет на изготовление цветной металлочерепицы. Из него выполняют фасадные панели. Материал для отделки кровли и фасада обязательно комплектуется доборными элементами. Помимо строительства, изделия с полимерным покрытием применяются для изготовления:

Оцинкованный окрашенный лист от нашей компанииПриобрести можно как рулонный материал, так и порезанный на отдельные листы разного размера. Предоставлена возможность выбора цвета. У нас также можно заказать изделия нестандартных оттенков. Цена гладкого оцинкованного окрашенного листа формируется исходя из его толщины, количества сторон с полимерным покрытием, размеров. Мы предлагаем стройматериалы разного вида и для любых нужд, в том числе трубу профильную нержавеющую. Вы можете обратиться к нам, если требуется изготовить штрипс, выполнить поперечную резку рулона, гибку металлопроката. Изготовление профнастила и доборных элементов входит в сферу нашей деятельности. Отправьте заявку или свяжитесь с нами по контактному телефону для создания заказа. При необходимости мы организуем доставку товара на объект. |

МеталлСтройМаркет – Лист окрашенный

Лист окрашенный или как его называют Лист с полимерным покрытием представляет собой листовую оцинкованную сталь с полимерным покрытием.

Процесс оцинковки позволяет защитить металл от вредных воздействий внешней среды, ультрафиолетового излучения, неблагоприятных погодных условий, сделать его наиболее прочным и долговечным. Дополнительный слой полимерного покрытия повышает коэффициент износостойкости, позволяет защитить изделие от коррозии даже при механическом воздействии и увеличивает срок службы металла минимум до 10 лет.

В дополнение к этим преимуществам, покрашенный оцинкованный лист придает изготовленной продукции более эстетичный и декоративный вид, что позволяет использовать его для: фасадов, заборов, крыш. водостоков и т. д.

Современная оцинкованная сталь с полимерным покрытием устойчива к солнечному свету, выдерживает большие перепады температур. Кроме того, лист с полимерным покрытием может иметь различные поверхности: гладкую, рифлёную, матовую. Окраска оцинкованной стали может быть любого цвета и оттенка, что позволяет использовать её в дизайнерских целях, для оформления интерьера.

Испытания показали, что лист с полимерным покрытием не меняет своих качеств и функций даже после механических воздействий. То есть его можно изгибать, при этом он не ломается и сохраняет свою пластичность.

Прокат оцинкованный может быть покрыт полиэфирной эмалью любого необходимого цвета по шкале RAL , что обеспечивает его широкое применение в различных отраслях промышленности.

Лист гладкий:

– Толщина оцинкованного листа – 0,5/0,7/0,8мм

– Толщина окрашенного листа – 0,5/0,7мм

– Ширина листа – 1250 мм;

– Длина листа – 2500 мм

– Слой цинкового покрытия от 120 до 180 г/м2;

– Полимерное покрытие (полиэстер) min 20 мк.

Примерная схема покрытия:

Оцинкованные листы с полимерным покрытием. В чем разница от окрашенных?

Приобретая изделия из стали с полимерным покрытием, многие не понимают, в чем их отличие от окрашенных. Ведь, по сути, полимеры используются в обоих случаях, и они защищают сталь от внешних воздействий. Все так, но на самом деле есть существенная разница между той обработкой, которую называют полимерным покрытием, и покраской.

Технологии изготовления

Самое главное отличие – в используемых технологиях. Качественная сталь с покрытием производится исключительно в заводских условиях, на промышленном оборудовании. Наша компания закупает сталь с полимерным покрытием у известных металлургических комбинатов, в которых осуществляется весь цикл производства, начиная от проката металла, и заканчивая его упаковкой.

Наша компания закупает сталь с полимерным покрытием у известных металлургических комбинатов, в которых осуществляется весь цикл производства, начиная от проката металла, и заканчивая его упаковкой.

В дальнейшем, уже на нашем производстве, рулонная сталь покрывается защитной пленкой, режется на листы нужного размера и поставляется покупателю.

Так как мы сотрудничаем с ведущими металлургическими комбинатами, мы уверены в качестве материала. Используется та марка стали, которая имеет лучшие характеристики, с точки зрения производства кровельных материалов – прочность, эластичность, толщину.

Перед покрытием полимерами сталь проходит оцинкование – слой цинка обеспечивает защиту металла от коррозии. При этом нормами ГОСТ четко определена толщина цинкового покрытия, и те производители, с которыми мы работаем, строго соблюдают нормы.

Еще один, не менее важный момент – метод нанесения и толщина, тип полимерного покрытия. Даже если использовать одинаковое сырье, большое значение имеет технология его нанесения. Добиться получения ровного, достаточной толщины слоя с необходимыми характеристиками можно только в условиях современного производства, которые обеспечиваются на крупных металлургических заводах таких как НЛМК и Северсталь.

Но, помимо качественного продукта, есть и эконом вариант. Изготавливается он, преимущественно, на китайском оборудовании, далеко не всегда соответствует требованиям ГОСТ. Используется самая дешевая сталь, из которой формируют тонкие листы, толщина которых явно ниже требуемой, с точки зрения производства металлочерепицы или профлиста.

Экономят такие производители и на оцинковании – его проводят, но слой цинка слишком тонкий (40-60 грамм/м2). Эту сталь можно использовать для внутренних работ, но никак не для изготовления кровельных материалов. Даже в процессе формирования металлочерепицы краска начинает трескаться. В процессе эксплуатации кровли краска облазит, из-за нарушения технологии нанесения полимерного покрытия и подготовки рулонной стали перед покраской, что приводит к быстрому появлению коррозии стали – тонкий слой цинка не может полноценно защищать ее от осадков, а некачественное покрытие может выгорать.

А что такое полимерное покрытие? Это процесс полимерного окрашивания, при котором на сталь нносится полимер, состоящий из смеси пигментов и других компонентов. Полиэстер наносится равномерным слоем, после чего подвергается нагреву. В результате полимер высыхает, образуя на металле пленку.

Различия полимерных покрытий

Теперь – о разнице между покрытием стали полимерным покрытием в условиях крупного металлургического предприятия по сравнению с малым предприятием, а также порошковым окрашиванием. Полимерное покрытие, которое наносится в условиях малого предприятия, имеет толщину покрытия 18-20 мкм, а не 25-30 мкм как требует ГОСТ. Так же невозможно осуществить подготовку оцинкованного покрытия перед окрашиванием с соблюдением всех требований ГОСТ (промывка, сушка). Качество покрытия нанесенного на неподготовленную поверхность оставляет желать лучшего. Из самых распространенных дефектов встречаются наплывы и разнотолщинность покрытия. Из достоинств такой окраски можно выделить:

- экономичность

- скорость окрашивания

- средняя коррозионная стойкость

- большой выбор фактур и цветов

Недостатки:

- низкая долговечность и среднее качество покрытия

В условиях крупных металлургических комбинатов НЛМК и Северсталь нанесение полимерного покрытия на оцинкованную сталь полностью соответствует всем требованиям ГОСТ начиная от подготовки оцинкованной стали перед покраской, заканчивая упаковкой готового изделия. На всех этапах производства осуществляется строгий нормоконтроль качества нанесения полимерного покрытия. При этом оцинкованная сталь с полимерным покрытием значительно дешевле импортных аналогов и не уступает по качеству.

Достоинства:

- высокая эластичность (сталь пригодна для холодной формовки, без риска нарушения целостности полимерного слоя)

- достаточная толщина и равномерность окраски

- устойчивость к различным погодным факторам

- высокая коррозионная стойкость

- низкая стоимость

Недостатки:

- меньше выбор цветов и фактур по сравнению выбором цветов на малых предприятиях

Также получило распространение порошковое окрашивание. Это процесс «сухого» окрашивания, при котором на сталь наносится порошок, состоящий из смеси полимера (полиэстер), пигментов и других компонентов. Порошок наносится автоматически или вручную на готовое изделие, после чего подвергается нагреву. В результате полимеры плавятся, образуя на металле пленку. Такое покрытие имеет следующие достоинства:

Это процесс «сухого» окрашивания, при котором на сталь наносится порошок, состоящий из смеси полимера (полиэстер), пигментов и других компонентов. Порошок наносится автоматически или вручную на готовое изделие, после чего подвергается нагреву. В результате полимеры плавятся, образуя на металле пленку. Такое покрытие имеет следующие достоинства:

- значительный выбор фактур и цветов

- высокая устойчивость к внешним воздействиям

- значительная толщина покрытия

Но есть и недостатки:

- разнотолщинность покрытия

- ее низкая эластичность (сталь не пригодна для дальнейшей штамповки без риска нарушения целостности полимерного слоя покрытия;

- высокая стоимость

- шагрень покрытия

- низкая коррозионная стойкость

Подводя итог сравнения можно сделать вывод, что каждый способ нанесения полимерного покрытия имеет свои достоинства и недостатки, которые могут нивелироваться в зависимости от назначения и требований к готовому изделию, а также заложенному бюджету в строительство.

Преимущества листа окрашенного оцинкованного

Содержание:

- Преимущества материала и возможность его покраски

- Фабричное изготовление окрашенного оцинкованного листа

- Небольшой обзор красящих веществ

- Использование оцинкованных подсистем

Оцинкованная сталь является достаточно распространенным для использования материалом, однако покрытие цинком не позволяет полностью защитить металл от проявлений коррозии. Конечно благодаря тонкому слою цинка, материал становится долговечным и более защищенным от негативного атмосферного влияния, однако цинк хоть и в меньшей мере, но тоже подвержен процессам появления ржавчины. Я хочу рассказать, чем обусловлена популярность оцинкованных подсистем, а также окрашенного оцинкованного листа.

Лист оцинкованный

Преимущества материала и возможность его покраски

Оцинкованный окрашенный лист

Чтобы не отходить далеко от темы, я сразу хочу начать с плюсов использования оцинкованных листов, так как для любого мастера важны только факты:

- Низкая стоимость металла оцинкованного делает его очень популярным для кровельных работ

- Производители заверяют, что покрытие цинком позволяет продлить срок использования металла до 20-30 лет

- Материал является экологичным

- Приемлемый внешний вид оцинкованного листа

- Благодаря свойствам отражения, оцинкованный лист не так сильно нагревается под солнечными лучами

Несмотря на такие хорошие преимущества, цинковое покрытие также подвержено коррозии и в отличии от всем привычной ржавчины, на таком материале появляется белый налет.

Важно! Вместе с вышеописанным становится понятно, что для материала необходимо применение дополнительной защиты и таковая существует. Окраска оцинкованного листа является самым популярным способом, который используется как в домашних условиях, так и в производственных.

Для покраски листа необходимо использовать только определенные виды красок. Например, масляная краска для таких целей не подойдет из-за отсутствия ее эластичности и необходимых свойств адгезии. Если вы захотите окрасить лист оцинкованный в домашних условиях, то выбирайте из таких материалов, как:

- Огнезащитный состав

- Цинковая смесь Zinga

- Акриловая краска

Фабричное изготовление окрашенного оцинкованного листа

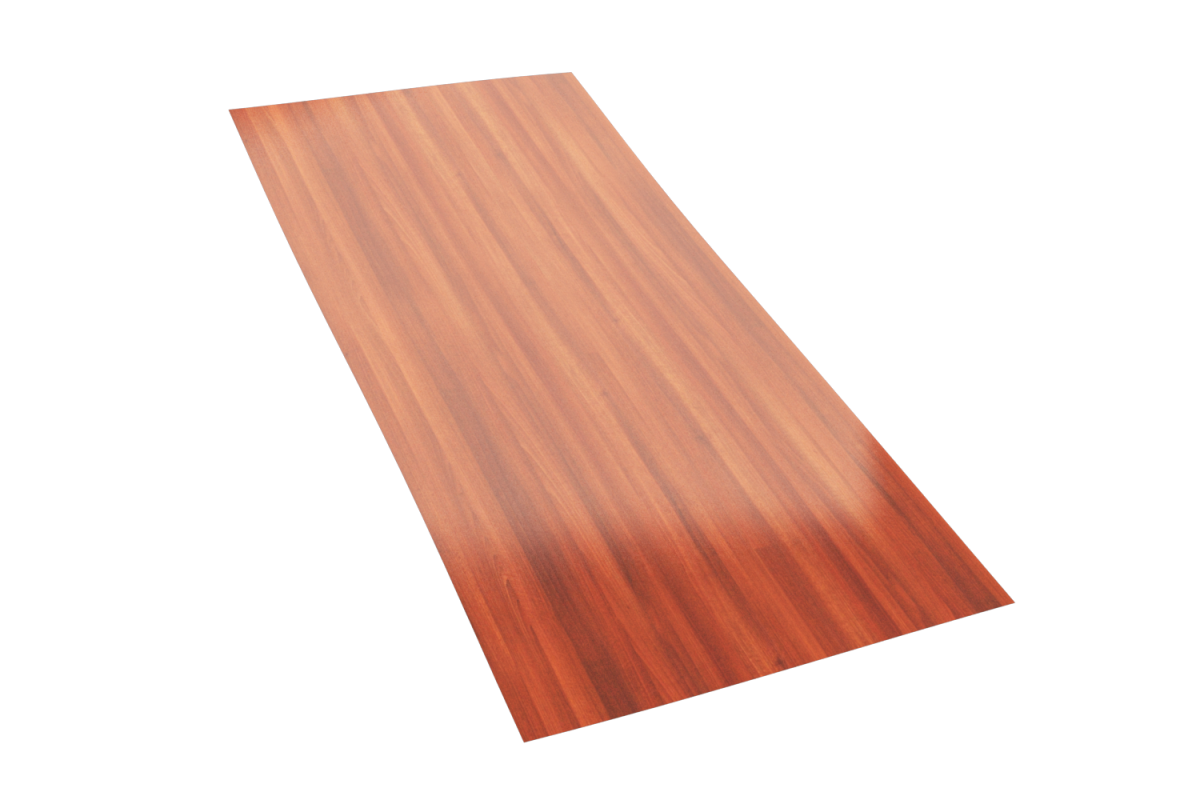

Лист окрашенный оцинкованный

В некоторых случаях проведения малярных работ у себя дома становится совсем не уместным. Это обусловлено возможностью приобретения недорого уже готового материала. Лист окрашенный оцинкованный является выгодным со стороны экономии финансовых средств, он выпускается производителями в рулонах. Такие предприятия также производят нарезку листов и некоторые фирмы предлагают нарезку по индивидуальному заказу. Стандартные размеры, выпускающиеся производителей, имеют такие параметры:

| Наименование | Значение |

| Толщина | От 0,4 до 1,2 |

| Длина | До 2,5 м (Индивидуальный заказ позволяет изготовление до 12 м) |

| Ширина | 710-1800 мм |

Важно! Производитель материала упаковывает свой товар в пленку из полиэтилена. Перед началом использования такая пленка снимается. Тем самым при транспортировке окрашенных листов, их поверхность не повреждается.

Интересно то, что данные листы могут окрашиваться с двух сторон, а для самого процесса используются смеси с антикоррозийными добавками. Благодаря этому мы можем отметить следующие плюсы:

- Влагоустойчивость

- Прекрасная адгезия с поверхностями окрашивания

- Стойкость к ультрафиолету.

Не выгорает

Не выгорает - Легкая переносимость резких перепадов температуры

Окрашенные материалы получают улучшенные показатели долговечности. Металлический лист отличается:

- Намного долговечнее, чем обычная оцинковка

- Привлекательный внешний вид, вместе с возможностью выбора необходимо цвета

- Простая технология установки, при этом легкий вес позволяет выполнять работы самостоятельно заручившись помощью друга

- Используется не только для кровельных работ, но и для возведения перегородок, а также вентиляционных систем и облицовки фасадов

- С помощью данного материала изготавливаются элементы карнизов, водосточных систем, наружных подоконников. Вместе с возможностью выбора цвета любой покупатель с легкостью подберет окрашенный оцинкованный лист в тон оттенка кровли

Из недостатков я выделил всего пару моментов, которые во многих случаях можно откорректировать:

- Отсутствие звукопоглощения – все удары капель дождя, а также веток деревьев будут слышны жителям дома

- Низкие показатели теплоизоляции – для использования этого материала лучше всего проводить утепление перекрытий

Небольшой обзор красящих веществ

Оцинкованные листы

Так как мы уже выяснили, какие краски подойдут для покраски своими руками, давайте рассмотрим каждую из них:

- Акриловые составы прекрасно подходят для оцинкованных поверхностей. Благодаря хорошей адгезии они прочно сцепляются основанием отделки. Такой краской можно красить, как в один слой, так и в два. При этом все технические стандарты будут соблюдены в полной мере. По способу нанесения все очень просто: если у вас есть возможность использования краскопульта, то замечательно, если же нет, то подойдет и применение кисти или валика

- Zinga – является однокомпонентным составом на цинковой основе. При этом составляющая цинка достаточно велика – примерно 96%.

Такая смесь может использоваться, чтоб восстановить оцинкованный лист после повреждения его покрытия. Перед окрашиваем необходимо проводить механическую зачистку основания, для создания необходимой шероховатости

Такая смесь может использоваться, чтоб восстановить оцинкованный лист после повреждения его покрытия. Перед окрашиваем необходимо проводить механическую зачистку основания, для создания необходимой шероховатости - Полистил – является огнезащитной краской, которая может использоваться внутри помещений. Свои защитные свойства покрытие будет иметь в течении часа при наличии открытого огня. Высыхание данного состава происходит в течении суток, но не меньше

Использование оцинкованных подсистем

Листы оцинкованные и окрашенные

Благодаря своей доступности оцинкованная подсистема является популярной для использования. Помимо этого, она достаточно прочная и надежная, к тому же ее свойства позволяют выдерживать значительные по весу облицовочные материалы. В качестве материала можно использовать, как искусственный, так и натуральный камень или керамогранит.

Как уже говорилось при всей своей надежности, листы все-таки подвержены коррозии, поэтому не лишним будет провести дополнительное покрытие материала полимерами. Оцинкованные элементы призваны улучшать строительные процессы, особенно в случае проведения работ своими руками. Одним из них является уголок перфорированный оцинкованный, который используется под штукатурку. Используется он не только для защиты углов от механических повреждений, но и для точного их выведения. С его помощью многие мастера отделывают, как внутренние, так и наружные углы, при этом отделываемая поверхность становится более привлекательной, а процесс выведения 90 градусов намного упрощается.

Если вы решили использовать оцинкованные листы в качестве отделки у себя дома, то заранее подумайте о возможности приобретения уже готовых окрашенных материалов. Если данная возможность не исполнима, и вы хотите защитить уже имеющуюся кровлю, то используйте специальные лакокрасочные материалы, обладающие необходимыми требованиями и свойствами.

Самые лучшие посты

инструкция по покраске, как и чем покрасить, видео и фото

Оцинкованный крашенный лист – это материал с повышенным эксплуатационным сроком, который максимально защищен от воздействия коррозии. Дополнительное окрашивание в несколько раз увеличивает срок службы изделия за счет создания антикоррозийного покрытия на его поверхности, которое надежно защищает железо от губительного влияния влаги и других негативных атмосферных воздействий.

Дополнительное окрашивание в несколько раз увеличивает срок службы изделия за счет создания антикоррозийного покрытия на его поверхности, которое надежно защищает железо от губительного влияния влаги и других негативных атмосферных воздействий.

Из оцинкованных листов изготавливаются трубы, заборы, застилается кровля и многое другое. Данный материал является полностью самостоятельным изделием и в обычных условиях не нуждается в дополнительном покрытии.

Заводской оцинкованный окрашенный лист

Для защиты от коррозии на железо наносится слой цинка методом горячего или холодного цинкования – на поверхность листа наносится слой цинка, который не пропускает кислород к железу, тем самым предотвращая появление ржавчины.

Неокрашенный профнастил: фото

Многие задаются вопросом, можно ли покрасить оцинкованный лист, так как на нем уже есть защитный слой цинка. Не будет ли это лишней тратой средств, учитывая то, что цена специализированных лакокрасочных изделий достаточно высока?

Уникальным свойством цинка является высокая химическая активность – даже при нарушении целостности защитного слоя цинк и железо образуют гальваническую пару в которой цинк первый подвергается коррозии. Однако даже в этом случае, рано или поздно железо начнет окисляться и единственным способом усилить защиту изделия является окрашивание поверхности, для создания дополнительно защитного покрытия.

Данная статья будет посвящена вопросу, чем покрасить оцинкованный лист. В ней вы найдете описание и характеристики, наиболее подходящих для этой цели материалов. Также здесь будет описана подробная инструкция о том, как покрасить оцинкованный лист своими руками.

Покраска оцинкованных листов

Самостоятельная окраска оцинкованного профлиста

Существует несколько типов лакокрасочной продукции, посредством которых осуществляется покраска оцинкованного листа. Применять обыкновенные масляные краски не рекомендуется, так как они не обладают эластичностью и нужной степенью адгезии (см. также статью “Акриловая краска для дерева: характеристики и область применения”).

также статью “Акриловая краска для дерева: характеристики и область применения”).

На данный момент есть три наиболее подходящих для этой цели наименования – акриловые краски, цинковые смеси zinga и огнезащитные составы. Рассмотрим подробно каждый из вариантов.

Акриловые краски

Акриловые краски изготавливаются на основе полиакрилатов и сополимеров. Состав является водной дисперсией, то есть в качестве изначального растворителя используется вода. Акриловые смеси можно наносить как в один слой, так и в несколько – в обоих случаях покрытие будет отвечать всем необходимым техническим стандартам.

Высокая степень адгезии и гибкость сформированного покрытия делает данный состав идеальным для нанесения на оцинкованные поверхности.

Акриловый состав цикроль

Нанесение

- Перед нанесением изделие необходимо подготовить – очистить от загрязнений и ржавчины. Налет ржавчины удаляется посредством керосина или уайт-спирита: удалять коррозию механическим способом нельзя, так как это повредить защитный слой цинка. Лист обрабатывают стиральным порошком или другим щелочным средством. Затем чистящее средство тщательно вымывают водой, и поверхность оставляется до полного высыхания;

- Если изделие находилась под открытым небом, то под воздействием атмосферной влаги и кислорода на оцинкованной поверхности может появиться налет, так называемая “белая ржавчина”. Если таковая есть, то ее также необходимо в обязательном порядке удалить посредством шлифования;

Обратите внимание! Шлифование необходимо осуществлять максимально осторожно, чтобы не повредить слой цинка. Для удаления налета не следует использовать металлические или абразивные средства.

Инструменты для нанесения

- Нанесение краски на оцинкованный лист можно осуществлять как в несколько слоев, так и в один посредством пульверизатора, валика или кисти. Акриловая краска ложиться достаточно хорошо – независимо от слоев или способа нанесения на поверхности не должно быть излишков и подтеков;

Смеси Zinga

Смесь Zinga представляет собой однокомпонентный состав на цинковой основе – массовая доля цинка составляет не менее 96%. Ее можно использовать как альтернативу горячему цинкованию для восстановления поврежденного цинкового покрытия. Электропроводная краска Zinga создает защитную пленку, которая обладает всеми преимуществами изначального оцинковочного покрытия.

Ее можно использовать как альтернативу горячему цинкованию для восстановления поврежденного цинкового покрытия. Электропроводная краска Zinga создает защитную пленку, которая обладает всеми преимуществами изначального оцинковочного покрытия.

Смесь Zinga

Нанесение

Как и в предыдущем случае, поверхность должна быть тщательно очищена и обезжирена. Обязательным условием правильного нанесения является наличие шероховатостей на поверхности значением не менее 12,5мкм. Для создания необходимой текстуры можно использовать механическую зачистку посредством наждачной бумаги.

Нанесение краски можно осуществлять посредством валика, кисти или распылителя. Второй и третий слои наносятся с промежутком в один час. Перед нанесением смесь необходимо тщательно размешать, чтобы равномерно распределить цинковую составляющую по таре.

Краски Полистил

Огнезащитные краски по металлу Полистил состоит из меламиновых смол, огнеупорных солей и наполнителя, который расширяется при воздействии высокой температуры.

Ее применяют для защиты металлических конструкций внутри помещения от возгорания. Краска Полистил относиться к четвертой группе огнезащитных покрытий и может защищать поверхность листа от контакта с огнем в течение 45мин.

Продукция Полистил

Нанесение

Подготовка поверхности и нанесение осуществляется так же, как и в случае с акриловыми составами, время высыхания каждого слоя при создании многослойного покрытия составляет не менее 24часов.

Итог

Краска для оцинкованного листа поможет вам существенно продлить эксплуатационный срок металлической конструкции (читайте также статью “Краска для ванной комнаты – особенности выбора”).

Более подробную информацию по данной теме вы можете получить посредством просмотра видео в этой статье.

Понравилась статья? Подписывайтесь на наш канал Яндекс. Дзен Добавить в избранное

Версия для печати

Дзен Добавить в избранное

Версия для печатиЛист оцинкованный цветной – Каталог товаров | ООО «ТОЛА»

Пользовательское соглашение

Настоящее пользовательское соглашение (далее – «Соглашение») регулирует порядок работы настоящего сайта (далее – «Сайт»), определяет условия использования материалов и сервисов Сайта.

Администратор Сайта указывает информацию о себе, а также, контактные данные для обратной связи на Сайте.

Настоящее Соглашение является публичной офертой в соответствии с действующим законодательством Российской Федерации. Совершение конклюдентных действий физическими, либо юридическими лицами (далее – «Пользователь»), направленных на использование Сайта считается безусловным принятием (акцептом) данного Соглашения. Настоящим Пользователь подтверждает, что акцепт Соглашения равносилен подписанию и заключению Соглашения на условиях, изложенных в настоящем Соглашении.

Условия пользования сайтом

1. Использование любых материалов и сервисов Сайта регулируется нормами действующего законодательства Российской Федерации. Материалы и сервисы Сайта предназначены исключительно для использования в законных целях.

2. Пользователь вправе по своему усмотрению знакомиться с материалами сайта и сервисами Сайта, заказывать и приобретать товары и/или услуги предлагаемые на Сайте.

3. Пользователь соглашается использовать Сайт, не нарушая имущественных и/или неимущественных прав третьих лиц, а равно запретов и ограничений, установленных применимым правом, включая без ограничения: авторские и смежные права, права на товарные знаки, знаки обслуживания и наименования мест происхождения товаров, права на промышленные образцы, права использовать изображения людей, а также любых действий, которые приводят или могут привести к нарушению нормальной работы Сайта и сервисов Сайта, в частности используя программы для вмешательства или попытки вмешательства в процесс нормального функционирования Сайта.

4. Использование материалов Сайта без согласия правообладателя не допускается. Для правомерного использования материалов Сайта необходимо согласие Администратора сайта или правообладателя материалов.

5. При наличии технической возможности Пользователь вправе оставлять комментарии и иные записи на Сайте. Пользователь гарантирует, что комментарии или иные записи не нарушают применимого законодательства, не содержат материалов незаконного, непристойного, клеветнического, дискредитирующего, угрожающего, порнаграфического, враждебного характера, а также содержащих домогательства и признаки расовой или этнической дискриминации, призывающих к совершению действий, которые могут быть квалифицированы как уголовные преступления, равно как и считаться недопустимыми по иным причинам, материалов, пропагандирующих культ насилия и жестокости, материалов, содержащих нецензурную брань. Администрация Сайта не обязуется проводить предварительную модерацию материалов и записей на Сайте Пользователями. За комментарии и записи на Сайте оставленные Пользователем, Пользователь несет ответственность самостоятельно и в полном объеме.

6. Администратор Сайта не несет ответственности за посещение и использование Пользователем внешних ресурсов, ссылки на которые могут содержаться на Сайте, Пользователь переходит по ссылкам содержащимся на Сайте на внешние ресурсы, по своему усмотрению на свой страх и риск.

7. Пользователь согласен с тем, что Администрация Сайта не несет ответственности перед Пользователем в связи с любыми возможными или возникшими потерями или убытками, связанными с любым содержанием Сайта, товарами или услугами, доступными на Сайте или полученными через внешние сайты или ресурсы, либо иные контакты Пользователя, в которые он вступил, используя размещенную на Сайте информацию или ссылки на внешние ресурсы.

8. Предоставление в любой форме (регистрация на Сайте, осуществление заказов, подписка на рекламные рассылки и тд.) своих персональных данных Администрации сайта, Пользователь выражает согласие на обработку персональных данных Администрацией сайта в соответствии с Федеральным законом “О персональных данных” от 27. 07.2006 №152-ФЗ. Обработка персональных данных Пользователя регулируется действующим законодательством Российской Федерации и Политикой конфиденциальности Сайта.

07.2006 №152-ФЗ. Обработка персональных данных Пользователя регулируется действующим законодательством Российской Федерации и Политикой конфиденциальности Сайта.

9. Администратор Сайта вправе в любое время в одностороннем порядке, без каких либо уведомлений Пользователя, изменять содержимое Сайта, а также изменять условия настоящего Соглашения. Такие изменения вступают в силу с момента размещения новой версии Соглашения на данной странице. Актуальная версия Соглашения всегда расположена на данной странице. Для избежания споров по поводу изменения Соглашения Администратор Сайта рекомендует периодически ознакамливаться с содержимым Соглашения расположенного на данной странице. При несогласии Пользователя с внесенными изменениями он обязан отказаться от использования Сайта.

10. Администратор Сайта вправе в одностороннем порядке ограничивать доступ Пользователя на Сайт, если будет обоснованно считать, что Пользователь ведет неправомерную деятельность. Кроме того, администратор вправе удалять материалы Пользователей по требованию уполномоченных органов государственной власти или заинтересованных лиц в случае, если данные материалы нарушают применимое законодательство или права третьих лиц.

11. Администратор Сайта и Пользователь несут ответственность за неисполнение или ненадлежащее исполнение своих обязательств в соответствии с Соглашением и действующим законодательством Российской Федерации. Администратор Сайта не несет ответственность за технические перебои в работе Сайта, вместе с тем Администратор Сайта обязуется принимать все разумные меры для предотвращения таких перебоев.

12. Все возможные споры, вытекающие из настоящего Соглашения или связанные с ним, подлежат разрешению в соответствии с действующим законодательством Российской Федерации.

13. Все данные, размещенные или размещаемые на настоящем Сайте, находятся на оборудовании находящемся на территории Российской Федерации.

14. Администратор вправе прекращать работу Сайта, а равно частично или полностью прекращать доступ к сайту до завершения необходимого технического обслуживания и (или) модернизации Сайта.

15. Совершая действия по принятию настоящего Соглашения (оферты), Пользователь гарантирует, что ознакомлен, соглашается, полностью и безоговорочно принимает все условия Соглашения в целом, обязуется их соблюдать.

Политика конфиденциальности

Настоящая Политика конфиденциальности является составной частью Пользовательского соглашения Сайта и действует в отношении всей информации, в том числе персональных данных Пользователя, получаемых Администрацией Сайта в процессе работы Пользователя с Сайтом, исполнения Пользовательского соглашения и соглашений между Администрацией сайта и Пользователем. Использование Сайта означает безоговорочное согласие Пользователя с настоящей Политикой конфиденциальности и указанными в ней условиями обработки его персональных данных; в случае несогласия с этими условиями Пользователь должен воздержаться от использования Сайта.

Перед использованием Сайта Пользователю необходимо внимательно изучить настоящую Политику конфиденциальности.

1. ПЕРСОНАЛЬНЫЕ ДАННЫЕ

1.1. Предоставление в любой форме (регистрация на Сайте, осуществление заказов, подписка на рекламные рассылки и тд.) своих персональных данных Администрации сайта, Пользователь выражает согласие на обработку персональных данных Администрацией сайта в соответствии с Федеральным законом “О персональных данных” от 27.07.2006 №152-ФЗ.

1.2. Обработка персональных данных осуществляется в целях исполнения Пользовательского соглашения и иных соглашений между Администрацией сайта и Пользователем.

1.3. Обработка персональных данных производится исключительно на территории Российской Федерации, с соблюдением действующего законодательства Российской Федерации.

1.4. Согласие Пользователя на обработку его персональных данных дается Администрации сайта на срок исполнения обязательств между Пользователем и Администрацией сайта в рамках Пользовательского соглашения или других соглашений между Пользователем и Администрацией сайта.

1. 5. В случае отзыва согласия на обработку персональных данных Пользователя, Пользователь уведомляет об этом Администрацию Сайта письменно или по электронной почте. После получения данного уведомления Администрация Сайта прекращает обработку персональных данных Пользователя и удаляет.

5. В случае отзыва согласия на обработку персональных данных Пользователя, Пользователь уведомляет об этом Администрацию Сайта письменно или по электронной почте. После получения данного уведомления Администрация Сайта прекращает обработку персональных данных Пользователя и удаляет.

1.6. Сайт не имеет статуса оператора персональных данных. Персональные данные Пользователя не передаются каким-либо третьим лицам, за исключением случаев, прямо предусмотренных настоящей Политикой конфиденциальности.

2. Меры по защите персональных данных

2.1. В своей деятельности Администрация сайта руководствуется Федеральным законом “О персональных данных” от 27.07.2006 №152-ФЗ.

2.2. Администрация сайта принимает все разумные меры по защите персональных данных Пользователей и соблюдает права субъектов персональных данных, установленные действующим законодательством Российской Федерации.

2.3. Защита персональных данных Пользователя осуществляется с использованием физических, технических и административных мероприятий, нацеленных на предотвращение риска потери, неправильного использования, несанкционированного доступа, нарушения конфиденциальности и изменения данных. Меры обеспечения безопасности включают в себя межсетевую защиту и шифрование данных, контроль физического доступа к центрам обработки данных, а также контроль полномочий на доступ к данным.

3. Изменение политики конфиденциальности

3.1. Администрация сайта оставляет за собой право в одностороннем порядке вносить любые изменения в Политику конфиденциальности без предварительного уведомления Пользователя. Актуальный текст Политики конфиденциальности размещен на данной странице.

Лист гладкий

Array ( [ID] => 32 [~ID] => 32 [TIMESTAMP_X] => 17.06.2019 09:42:56 [~TIMESTAMP_X] => 17.06.2019 09:42:56 [MODIFIED_BY] => 1 [~MODIFIED_BY] => 1 [DATE_CREATE] => 01.03.2019 05:57:31 [~DATE_CREATE] => 01.03.2019 05:57:31 [CREATED_BY] => 1 [~CREATED_BY] => 1 [IBLOCK_ID] => 3 [~IBLOCK_ID] => 3 [IBLOCK_SECTION_ID] => 8 [~IBLOCK_SECTION_ID] => 8 [ACTIVE] => Y [~ACTIVE] => Y [GLOBAL_ACTIVE] => Y [~GLOBAL_ACTIVE] => Y [SORT] => 110 [~SORT] => 110 [NAME] => Лист гладкий [~NAME] => Лист гладкий [PICTURE] => 99 [~PICTURE] => 99 [LEFT_MARGIN] => 22 [~LEFT_MARGIN] => 22 [RIGHT_MARGIN] => 23 [~RIGHT_MARGIN] => 23 [DEPTH_LEVEL] => 2 [~DEPTH_LEVEL] => 2 [DESCRIPTION] =>На металлобазах «СтальГрад» представлен широкий ассортимент листа гладкого от производителя.

Оптом и в розницу. Самовывоз и доставка по всему Дальнему Востоку. Изготавливаем лист гладкий оцинкованный и окрашенный. Купить лист гладкий можно за наличные или по банковской карте в офисах «СтальГрад», а также по счету.

[~DESCRIPTION] =>

Оптом и в розницу. Самовывоз и доставка по всему Дальнему Востоку. Изготавливаем лист гладкий оцинкованный и окрашенный. Купить лист гладкий можно за наличные или по банковской карте в офисах «СтальГрад», а также по счету.

[~DESCRIPTION] => На металлобазах «СтальГрад» представлен широкий ассортимент листа гладкого от производителя. Оптом и в розницу. Самовывоз и доставка по всему Дальнему Востоку. Изготавливаем лист гладкий оцинкованный и окрашенный. Купить лист гладкий можно за наличные или по банковской карте в офисах «СтальГрад», а также по счету. [DESCRIPTION_TYPE] => html [~DESCRIPTION_TYPE] => html [SEARCHABLE_CONTENT] => ЛИСТ ГЛАДКИЙ НА МЕТАЛЛОБАЗАХ «СТАЛЬГРАД» ПРЕДСТАВЛЕН ШИРОКИЙ АССОРТИМЕНТ ЛИСТА ГЛАДКОГО ОТ ПРОИЗВОДИТЕЛЯ. ОПТОМ И В РОЗНИЦУ. САМОВЫВОЗ И ДОСТАВКА ПО ВСЕМУ ДАЛЬНЕМУ ВОСТОКУ. ИЗГОТАВЛИВАЕМ ЛИСТ ГЛАДКИЙ ОЦИНКОВАННЫЙ И ОКРАШЕННЫЙ. КУПИТЬ ЛИСТ ГЛАДКИЙ МОЖНО ЗА НАЛИЧНЫЕ ИЛИ ПО БАНКОВСКОЙ КАРТЕ В ОФИСАХ «СТАЛЬГРАД», А ТАКЖЕ ПО СЧЕТУ. [~SEARCHABLE_CONTENT] => ЛИСТ ГЛАДКИЙ НА МЕТАЛЛОБАЗАХ «СТАЛЬГРАД» ПРЕДСТАВЛЕН ШИРОКИЙ АССОРТИМЕНТ ЛИСТА ГЛАДКОГО ОТ ПРОИЗВОДИТЕЛЯ. ОПТОМ И В РОЗНИЦУ. САМОВЫВОЗ И ДОСТАВКА ПО ВСЕМУ ДАЛЬНЕМУ ВОСТОКУ. ИЗГОТАВЛИВАЕМ ЛИСТ ГЛАДКИЙ ОЦИНКОВАННЫЙ И ОКРАШЕННЫЙ. КУПИТЬ ЛИСТ ГЛАДКИЙ МОЖНО ЗА НАЛИЧНЫЕ ИЛИ ПО БАНКОВСКОЙ КАРТЕ В ОФИСАХ «СТАЛЬГРАД», А ТАКЖЕ ПО СЧЕТУ. [CODE] => list-gladkiy [~CODE] => list-gladkiy [XML_ID] => [~XML_ID] => [TMP_ID] => [~TMP_ID] => [DETAIL_PICTURE] => [~DETAIL_PICTURE] => [SOCNET_GROUP_ID] => [~SOCNET_GROUP_ID] => [LIST_PAGE_URL] => / [~LIST_PAGE_URL] => / [SECTION_PAGE_URL] => /products/list-gladkiy/ [~SECTION_PAGE_URL] => /products/list-gladkiy/ [IBLOCK_TYPE_ID] => products [~IBLOCK_TYPE_ID] => products [IBLOCK_CODE] => [~IBLOCK_CODE] => [IBLOCK_EXTERNAL_ID] => [~IBLOCK_EXTERNAL_ID] => [EXTERNAL_ID] => [~EXTERNAL_ID] => [ELEMENT_CNT] => 1 [~ELEMENT_CNT] => 1 [UF_FILTERS] => Наименование Цвет/цинк Толщина, мм Ширина общая/рабочая, мм Длина, мм Лист гладкий Оцинкованный 0,45 – 0,5 1250/1250 до 4000 Лист гладкий Оцинкованный 0,7 1250/1250 до 4000 Лист гладкий Оцинкованный 0,8 1250/1250 до 4000 Лист гладкий Оцинкованный 0,9 1250/1250 до 4000 Лист гладкий Оцинкованный 1 1250/1250 до 4000 Лист гладкий Окрашенный 0,5 1250/1250 до 4000 Лист гладкий Окрашенный 0,7 1250/1250 до 4000 Лист гладкий Окрашенный 0,8 1250/1250 до 4000 [~UF_FILTERS] =>

| Наименование | Цвет/цинк | Толщина, мм | Ширина общая/рабочая, мм | Длина, мм |

|---|---|---|---|---|

| Лист гладкий | Оцинкованный | 0,45 – 0,5 | 1250/1250 | до 4000 |

| Лист гладкий | Оцинкованный | 0,7 | 1250/1250 | до 4000 |

| Лист гладкий | Оцинкованный | 0,8 | 1250/1250 | до 4000 |

| Лист гладкий | Оцинкованный | 0,9 | 1250/1250 | до 4000 |

| Лист гладкий | Оцинкованный | 1 | 1250/1250 | до 4000 |

| Лист гладкий | Окрашенный | 0,5 | 1250/1250 | до 4000 |

| Лист гладкий | Окрашенный | 0,7 | 1250/1250 | до 4000 |

| Лист гладкий | Окрашенный | 0,8 | 1250/1250 | до 4000 |

Толщина

0,45 – 1 мм

Общая ширина

1250 мм

Рабочая ширина

1250 мм

На металлобазах «СтальГрад» представлен широкий ассортимент листа гладкого от производителя. Оптом и в розницу. Самовывоз и доставка по всему Дальнему Востоку. Изготавливаем лист гладкий оцинкованный и окрашенный. Купить лист гладкий можно за наличные или по банковской карте в офисах «СтальГрад», а также по счету.

Оптом и в розницу. Самовывоз и доставка по всему Дальнему Востоку. Изготавливаем лист гладкий оцинкованный и окрашенный. Купить лист гладкий можно за наличные или по банковской карте в офисах «СтальГрад», а также по счету.

Пилинг – от оцинкованного металла

Пилинг – от оцинкованного металла – Sherwin-Williams Диалог сообщений Показать сообщение об обновленииОПИСАНИЕ

Краска, утратившая адгезию к оцинкованной металлической основе (например,грамм. окрашенная поверхность).

ВОЗМОЖНАЯ ПРИЧИНА

Новый оцинкованный металл, продукт, используемый для изготовления гофрированных листов, желобов и водосточных труб, обычно гладкий и покрыт слоем масла для предотвращения появления белой ржавчины или пассивирован. Краска, нанесенная на масляную поверхность или прозрачный пассиватор, быстро отслаивается.

Алкидные / масляные краски, наносимые на оцинкованный металл, сначала прилипают, но быстро выходят из строя.Оцинкованный цинк вступает в химическую реакцию с алкидным связующим в краске, образуя «мыльную» пленку (омыление) на оцинкованном металле и вызывая отслаивание покрытия.

Когда неокрашенный оцинкованный металл подвергается воздействию атмосферы и выдерживает атмосферные воздействия без окраски и подвергается воздействию атмосферы, защитное цинковое покрытие окисляется до белой ржавчины, пока в конечном итоге металлический цинк не истощится. Основная сталь тогда ржавеет.

Когда новый, этот масляный / пассивированный оцинкованный металл окрашивается в холодных или очень влажных условиях, отверждение пленки краски замедляется, что приводит к образованию складок и потере адгезии.

РЕШЕНИЕ

См. Информацию о свинце.

Защитный слой масла / пассиватора оцинкованного металла должен быть полностью удален.

Обычно при очистке водорастворимым чистящим средством удаляются маслянистые остатки.Однако такие чистящие средства не повреждают и не удаляют пассиватор. Это можно легко подтвердить, очистив небольшую испытательную площадку с помощью очистителя на водной основе или на основе растворителя. Когда эта область высохнет, проверьте чистую оцинкованную поверхность раствором сульфата меди. Если оцинкованная поверхность не почернеет, пассиватор остается на поверхности. Его необходимо удалить с помощью SSPC-SP7, чтобы покрыть основу.

Обычно при очистке водорастворимым чистящим средством удаляются маслянистые остатки.Однако такие чистящие средства не повреждают и не удаляют пассиватор. Это можно легко подтвердить, очистив небольшую испытательную площадку с помощью очистителя на водной основе или на основе растворителя. Когда эта область высохнет, проверьте чистую оцинкованную поверхность раствором сульфата меди. Если оцинкованная поверхность не почернеет, пассиватор остается на поверхности. Его необходимо удалить с помощью SSPC-SP7, чтобы покрыть основу.Большинство углеводородных растворителей, включая уайт-спирит, оставляют тонкий слой осадка, который приводит к нарушению адгезии пленки краски.Вместо этого используйте очиститель / обезжириватель на водной основе для очистки оцинкованной поверхности. Большинство акриловых покрытий приклеиваются непосредственно к очищенному оцинкованному металлу.

На оцинкованной поверхности, подвергшейся атмосферным воздействиям, образуется слой белой ржавчины, которую необходимо удалить для обеспечения хорошей адгезии покрытия. Для удаления белой ржавчины рекомендуется чистка проволочной щеткой или жесткой щеткой или абразивным диском.

Удалите железную ржавчину проволочной щеткой, шлифованием или другим методом шлифования; загрунтовать голую сталь в день очистки.Сильно заржавевшие желоба следует заменить.

Протестируйте покрытие в радиусе от 6 до 12 дюймов вокруг любых отслоившихся участков, чтобы убедиться, что адгезия достаточная.

ИНТЕРЬЕР

Primer

(при необходимости)

All Surface Enamel Latex Primer

Pro Industrial ™ Pro-Cryl ® Universal Primer

DTM Primer / Finish

DTM Wash Primer

Предлагаемое покрытие

Duration Home ®

Кашемир ®

SuperPaint ®

ProClassic ®

См. Внутренние краски

Внутренние краски

НАРУЖНЫЙ

Primer

(при необходимости)

All Surface Enamel Latex Primer

Pro Industrial ™ Pro-Cryl ® Универсальный акриловый грунт

DTM Primer / Finish

DTM Wash Primer

Предлагаемое покрытие

Продолжительность ®

SuperPaint ®

A-100 ®

WoodScapes ®

См. Краски для фасадов

Канада

Мексика

Общая информация

Наши продукты доступны по всей Южной Америке, см. Адреса ниже или свяжитесь с нами по адресу globalsales @ sherwin.com.

Аргентина

Наши продукты доступны по всей Южной Америке, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Бразилия

Наши продукты доступны по всей Южной Америке, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Чили

Наши продукты доступны по всей Южной Америке, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Колумбия

Наши продукты доступны по всей Южной Америке, см. Адреса ниже или свяжитесь с нами по адресу globalsales @ sherwin.com.

Эквадор

Наши продукты доступны по всей Южной Америке, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Адреса ниже или свяжитесь с нами по адресу [email protected].

Уругвай

Наши продукты доступны по всей Южной Америке, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Общая информация

Наши продукты доступны по всей Центральной Америке, см. Адреса ниже или свяжитесь с нами по адресу globalsales @ sherwin.com.

Коста-Рика

Наши продукты доступны по всей Центральной Америке, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Сальвадор

Наши продукты доступны по всей Центральной Америке, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Гватемала

Наши продукты доступны по всей Центральной Америке, см. Адреса ниже или свяжитесь с нами по адресу globalsales @ sherwin.com.

Гондурас

Наши продукты доступны по всей Центральной Америке, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Мексика

Наши продукты доступны по всей Центральной Америке, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Никарагуа

Наши продукты доступны по всей Центральной Америке, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Адреса ниже или свяжитесь с нами по адресу [email protected].

Панама

Наши продукты доступны по всей Центральной Америке, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Общая информация

Наши продукты доступны по всему Карибскому региону, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Багамы

Наши продукты доступны по всему Карибскому региону, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Bermuda

Наши продукты доступны по всему Карибскому региону, см. Адреса ниже или свяжитесь с нами по адресу globalsales @ sherwin.com.

Бонайре, Синт-Эстатиус и Саба

Наши продукты доступны по всему Карибскому региону, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Каймановы острова

Наши продукты доступны по всему Карибскому региону, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Доминиканская Республика

Наши продукты доступны по всему Карибскому региону, см. Адреса ниже или свяжитесь с нами по адресу globalsales @ sherwin.com.

Гаити

Наши продукты доступны по всему Карибскому региону, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Адреса ниже или свяжитесь с нами по адресу [email protected].

Ямайка

Наши продукты доступны по всему Карибскому региону, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Пуэрто-Рико

Наши продукты доступны по всему Карибскому региону, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Сент-Китс и Невис

Наши продукты доступны по всему Карибскому региону, см. Адреса ниже или свяжитесь с нами по адресу globalsales @ sherwin.com.

Острова Теркс и Кайкос

Наши продукты доступны по всему Карибскому региону, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Виргинские острова (Британские)

Наши продукты доступны по всему Карибскому региону, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Другие островные страны Карибского бассейна

Наши продукты доступны по всему Карибскому региону, см. Адреса ниже или свяжитесь с нами по адресу globalsales @ sherwin.com.

Общая информация

Наши продукты доступны во всем Азиатско-Тихоокеанском регионе, см. Адреса ниже или свяжитесь с нами по адресу globalsales@sherwin. com.

com.

Китай

Наши продукты доступны во всем Азиатско-Тихоокеанском регионе, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Индонезия

Наши продукты доступны во всем Азиатско-Тихоокеанском регионе, см. Адреса ниже или свяжитесь с нами по адресу globalsales @ sherwin.com.

Япония

Наши продукты доступны во всем Азиатско-Тихоокеанском регионе, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Малайзия

Наши продукты доступны во всем Азиатско-Тихоокеанском регионе, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Сингапур

Наши продукты доступны во всем Азиатско-Тихоокеанском регионе, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Южная Корея

Наши продукты доступны во всем Азиатско-Тихоокеанском регионе, см. Адреса ниже или свяжитесь с нами по адресу globalsales @ sherwin.com.

Таиланд

Наши продукты доступны во всем Азиатско-Тихоокеанском регионе, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Вьетнам

Наши продукты доступны во всем Азиатско-Тихоокеанском регионе, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Адреса ниже или свяжитесь с нами по адресу [email protected].

Общая информация

Наши продукты доступны по всей Европе, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Хорватия

Наши продукты доступны по всей Европе, см. Адреса ниже или свяжитесь с нами по адресу globalsales @ sherwin.com.

Кипр

Наши продукты доступны по всей Европе, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Чешская Республика

Наши продукты доступны по всей Европе, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Дания

Наши продукты доступны по всей Европе, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Общие промышленные покрытия

Danske

Промышленные покрытия для древесины

Danske

Упаковочные покрытия

Английский

Защитные и морские покрытия

Danske

Финляндия

свяжитесь с нами по адресу globalsales @ sherwin.com.

General Industrial Coatings

Suomi

Industrial Wood Coatings

Suomi

Packaging Coatings

English

Protective & Marine Coatings

Suomi

France

Наши местоположения доступны ниже или по всей Европе. свяжитесь с нами по адресу [email protected].

свяжитесь с нами по адресу [email protected].

Германия

Наши продукты доступны по всей Европе, см. Адреса ниже или свяжитесь с нами по адресу globalsales @ sherwin.com.

Венгрия

Наши продукты доступны по всей Европе, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Италия

Наши продукты доступны по всей Европе, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Литва

Наши продукты доступны по всей Европе, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Норвегия

Наши продукты доступны по всей Европе, см. Адреса ниже или свяжитесь с нами по адресу globalsales @ sherwin.com.

General Industrial Coatings

Norsk

Industrial Wood Coatings

Norsk

Packaging Coatings

English

Protective & Marine Coatings

Nynorsk

Польша

свяжитесь с нами по адресу [email protected].

Общие промышленные покрытия

Polski

Промышленные покрытия для древесины

Polski

Упаковочные покрытия

Английский

Защитные и морские покрытия

Polski

Португалия

Наши продукты доступны по всей Европе или по всей Европе. свяжитесь с нами по адресу globalsales @ sherwin.com.

Румыния

Наши продукты доступны по всей Европе, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Россия

Наши продукты доступны по всей Европе, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Сербия

Наши продукты доступны по всей Европе, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Словакия

Наши продукты доступны по всей Европе, см. Адреса ниже или свяжитесь с нами по адресу globalsales @ sherwin.com.

Словения

Наши продукты доступны по всей Европе, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Испания

Наши продукты доступны по всей Европе, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Швеция

Наши продукты доступны по всей Европе, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Украина

Наши продукты доступны по всей Европе, см. Адреса ниже или свяжитесь с нами по адресу globalsales @ sherwin.com.

Великобритания

Наши продукты доступны по всей Европе, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Ближний Восток

Наши продукты доступны по всему Ближнему Востоку, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

Австралия

Наши продукты доступны по всей Австралии, см. Адреса ниже или свяжитесь с нами по адресу [email protected].

сгенерировано: Вс, 11 апреля, 12:44:34 UTC 2021

Хост: tsapp-77988f8f65-7f8ks

Порт сервера: 443

Локальный порт: 5443

Экземпляр: server1

Создание этой страницы заняло 0 миллисекунд.

Как красить оцинкованный листовой металл

Да , Оцинкованную сталь можно красить. Сталь используется для многих целей, а также является наиболее агрессивным элементом. Цинкование – это металлургический процесс, при котором на стальную поверхность наносится слой металлического цинка во избежание коррозии. Во время процесса слой цинка используется для защиты нижележащей основы.

Определите состояние покрытия перед покраской:

Оцинкованная сталь подвергается суровым климатическим условиям, поэтому компоненты цинка образуют на поверхности различные органические соединения.Так что в зависимости от состояния гальванизации следует проводить покраску. Оцинкованные состояния могут быть новыми, частично или полностью изношенными.

1. Новое оцинкование:

Это стальная поверхность, которая подвергалась воздействию атмосферы всего 48 часов, и на поверхности присутствует небольшое количество соединений цинка. Поверхность блестящая, поэтому процесс покраски прост.

2. Частично выветренная:

Здесь поверхность подвергается воздействию окружающей среды от двух дней до одного года.На поверхности присутствует немного больше соединений цинка, которые прочно прикрепляются к поверхности. Эти составы сложно чистить, поэтому покраска немного затруднена.

3. Полностью выветренная:

Здесь поверхность подвержена влиянию климата более одного года. На поверхности присутствует относительно больше соединений цинка. Чаще всего используется карбонат цинка, который плотно прилегает к поверхности и не смывается водой. Соединения цинка не растворяются в воде.Но соединения цинка не следует удалять с поверхности, так как краска, нанесенная на поверхность, образует прочную связь с соединениями цинка.

Материалы, необходимые для окраски поверхности оцинкованной стали:

- Грунтовка по металлу

- Акриловая краска

- Малярные инструменты

- Кисть для чистки

- Наждачная бумага для очистки

- Чистящее средство

Процесс покраски оцинкованной стали:

Процесс покраски оцинкованной стали1. Очистка и ремонт поверхности

Поверхность листа перед окраской необходимо очистить, отшлифовать наждачной бумагой и удалить грязь.По окончании шлифования промойте поверхность чистящим средством. Если на поверхности присутствуют пятна ржавчины, то удалите их с помощью наждачной бумаги.

2. Нанесение грунтовки:

Перед нанесением краски на поверхность нанесите грунтовку на поверхность стальной панели. Грунтовка позволит краске быстро прилипнуть к поверхности. Для нанесения грунтовки можно использовать валик, а остальные места покрасить кистью. Дайте грунтовке высохнуть в соответствии с инструкциями на банке с грунтовкой.

3. Окраска поверхности листа:

После высыхания грунтовки пора наносить краску. С помощью валика равномерно нанесите краску на поверхность, точно так же, как наносилась грунтовка. Следите, чтобы не было зазоров и нужно покрыть краской всю поверхность. Если есть места, которые валик не может покрасить, воспользуйтесь кистью, чтобы завершить процесс. После того, как вся поверхность будет окрашена, дайте краске высохнуть в течение ночи.

Меры предосторожности перед покраской:

- Всегда надевайте перчатки, чтобы защитить руки от агрессивных химикатов краски и грунтовки.

- Используйте брезент или ткань для защиты поверхности от краски.

- Воспользуйтесь помощью другого человека при покраске двери гаража.

Заключение

О оцинкованных листах необходимо позаботиться, поскольку существует большая вероятность осаждения соединений цинка на поверхности. Ржавчина и повреждения должны быть устранены, чтобы получить стальную крышу уникального вида. Свяжитесь со специалистами Executive Touch Painters в Торонто, чтобы удалить ржавчину и покрасить поверхность листа в тон вашему экстерьеру. Позвоните нам сегодня (416) -410-0164 , чтобы получить бесплатную оценку прямо сейчас!

Подготовка горячеоцинкованной стали к покраске или порошковому покрытию

Эта статья написана Кимберли Дж.Данэм, М. Вы можете скачать его по адресу http://www.galvanizeit.org/images/uploads/articles/paintprep.pdf

.В течение многих лет защита стали от коррозии обычно заключалась в использовании горячего цинкования или какой-либо системы окраски. Однако все больше и больше специалистов используют комбинацию обоих методов защиты в так называемой «дуплексной системе». Дуплексная система представляет собой простую окраску или порошковое покрытие стали, оцинкованной горячим способом после изготовления.

В течение многих лет защита стали от коррозии обычно заключалась в использовании горячего цинкования или какой-либо системы окраски. Однако все больше и больше специалистов используют комбинацию обоих методов защиты в так называемой «дуплексной системе». Дуплексная система представляет собой простую окраску или порошковое покрытие стали, оцинкованной горячим способом после изготовления.

Когда краска и оцинкованная сталь используются вместе, предусмотренный контроль коррозии превосходит любую систему, используемую по отдельности.Оцинкованное покрытие защищает стальную основу, обеспечивая катодную и барьерную защиту. Кроме того, гальваническое покрытие предотвращает образование под пленкой оксида железа, давление которого наружу может привести к образованию пузырей и отслаиванию краски. Краска, в свою очередь, придает оцинкованному покрытию барьерную защиту. Краска замедляет расход цинка, значительно продлевая срок службы оцинкованной стали. В свою очередь, после того, как краска выветрилась или повредилась, цинк становится доступным для обеспечения катодной и барьерной защиты, поэтому ржавчина не будет расти, а краска не отслаивается.Благодаря этому синергетическому эффекту дуплексная система обычно обеспечивает защиту от коррозии в 1,5–2,5 раза дольше, чем сумма сроков службы цинка и краски, используемых по отдельности. Например, если предполагается, что гальваническое покрытие прослужит 40 лет, а система окраски – 10 лет, гальванизация и краска вместе должны прослужить 75 лет без обслуживания, или, по консервативным оценкам, в 1,5 раза больше, чем у обеих систем.

ПРОЦЕСС ГОРЯЧЕГО ЦИНКОВАНИЯ ПОСЛЕ ПРОИЗВОДСТВА

Удаление грязи и жира – Горячий щелочной раствор удаляет грязь, масло, жир, промышленное масло и растворимую маркировку.Некоторые поверхностные остатки, такие как мельничный лак, сварочный шлак, лак, нерастворимые в воде краски, клеи и песок, используемые при изготовлении отливок, не удаляются очисткой горячим щелочным раствором и требуют удаления механической очисткой, такой как шлифовка или струйная очистка.

Травление – Разбавленные растворы соляной или серной кислоты удаляют ржавчину и прокатную окалину, обеспечивая химически чистую металлическую поверхность.

Флюс – Сталь погружается в жидкий флюс (раствор хлорида цинка и аммония) для удаления оксидов и предотвращения окисления перед погружением в ванну с расплавленным цинком.В процессе «сухого» цинкования изделие отдельно погружается в ванну с жидким флюсом, снимается, сушится и затем оцинковывается. В процессе «мокрого» цинкования флюс плавает поверх расплавленного цинка, и изделие проходит через флюс непосредственно перед цинкованием. Любой метод эффективно способствует металлургической связи между цинком и сталью.

Цинкование – Изделие погружают в ванну с расплавленным цинком при температуре более 800 F / 427 C. Во время цинкования цинк металлургически связывается со сталью, создавая серию слоев из высокопрочного сплава цинка и железа, обычно стойких к истиранию. покрыт слоем ударопрочного чистого цинка.

Чистовая обработка – после того, как сталь извлекается из ванны для цинкования, излишки цинка удаляются с помощью дренажа, вибрации или – для мелких предметов – центрифугирования. Затем оцинкованное изделие охлаждается на воздухе или иногда закаливается в жидкости. Если оцинкованная сталь должна иметь дуплексное покрытие, ее нельзя закаливать после цинкования. Загрязнения поверхности закалочной ванны будут откладываться на стали с новым покрытием и будут мешать адгезии краски. Методы закалки различаются в зависимости от предприятия по цинкованию, поэтому разумно не указывать закалку, чтобы гарантировать, что она не будет проводиться.

Проверка – Проверка толщины покрытия и состояния поверхности завершает процесс. В целях проверки оцинкованной стали, на которую наносится дуплексное покрытие, важно понимать, что из-за немедленного затвердевания цинка при контакте с воздухом на оцинкованном покрытии иногда могут появляться потеки или потеки. Кроме того, также могут возникать включения окалины или золы или другие типы дефектов покрытия. Хотя эти условия не влияют на свойства защиты от коррозии, их необходимо удалить, а оцинкованную поверхность зачистить перед окраской или порошковым покрытием.

ХАРАКТЕРИСТИКИ ПОКРЫТИЯ

Важно понимать, что характеристики покрытия стали, оцинкованной с помощью периодического процесса, описанной выше, и характеристики покрытия листовых изделий, оцинкованных с помощью непрерывного процесса, не совпадают. Непрерывное цинкование включает в себя листовую сталь, которую оцинковывают в рулонах, а затем превращают в изделия. Цинкование после изготовления («партиями») включает в себя листовую, прутковую и конструкционную сталь, которая была изготовлена в виде частей, а затем оцинкована.Поскольку два типа оцинкованных покрытий имеют очень разные характеристики, они не могут считаться взаимозаменяемыми для целей подготовки дуплексного покрытия.

Самым важным компонентом нанесения покрытия на горячеоцинкованную сталь является понимание характеристик цинкового покрытия на каждой стадии его выветривания. Хотя цинк начинает вступать в реакцию с окружающей средой сразу после извлечения из ванны для цинкования, полное выветривание цинкового покрытия может занять до двух лет, в зависимости от окружающей среды.

Для определения стадии выветривания, также называемой проявлением «цинковой патины» (оксиды цинка, гидроксиды цинка и карбонат цинка), оцинкованная сталь делится на три категории: недавно оцинкованная, частично подвергшаяся атмосферным воздействиям и полностью подвергшаяся атмосферным воздействиям. Каждый этап атмосферного воздействия на оцинкованную сталь должен быть подготовлен к нанесению дуплексного покрытия несколько иначе, поскольку оцинкованная поверхность имеет разные характеристики и разные материалы поверхности.

Когда сталь вынимается из ванны для цинкования, цинк немедленно начинает вступать в реакцию с окружающей средой.Продукты коррозии оксида цинка образуются от 24 до 48 часов после цинкования. Оксид цинка представляет собой порошкообразный, слегка прилипающий продукт коррозии и является первым шагом в разработке защитной цинковой патины. Эта недавно оцинкованная сталь (до образования оксида цинка) практически не требует подготовки поверхности, возможно, просто небольшого профилирования для улучшения адгезии краски или порошкового покрытия.

Когда оксид цинка подвергается воздействию свободно движущегося воздуха, поверхность вступает в реакцию с атмосферной влагой, такой как роса, осадки или даже влажность, с образованием пористой желатиновой серовато-белой смеси оксида цинка и гидроксида цинка. .Эта оцинкованная сталь, частично подвергшаяся атмосферным воздействиям, обычно образуется от 48 часов до 2 лет после цинкования. Цинк начал образовывать защитную цинковую патину, но еще не завершил этот процесс. Оксид и гидроксиды цинка представляют собой шарообразные частицы, электростатически связанные со стальной поверхностью, и их необходимо удалить или нейтрализовать с помощью струйной очистки и / или химической очистки. Удаление струйной очисткой (со средой мягче, чем цинк) или с использованием грунтовки для травления рекомендуется для придания поверхности немного шероховатости и улучшения адгезии краски.Сами по себе растворители не удаляют оксиды и гидроксиды цинка.

Во время продолжающегося процесса выветривания оксиды и гидроксиды цинка вступают в реакцию с диоксидом углерода в атмосфере и превращаются в тонкий, плотный, плотно прилегающий слой основного карбоната цинка. Этот переход к карбонату цинка усиливает превосходную барьерную защиту, обеспечиваемую гальваническим покрытием. Поскольку цинковая патина относительно нерастворима, она предотвращает быструю атмосферную коррозию цинка на поверхности оцинкованной стали.Возраст этой полностью состаренной оцинкованной стали составляет от 8 месяцев до 2 лет, и она имеет полностью сформированную цинковую патину. Патина имеет очень стабильную и мелко протравленную поверхность, обеспечивающую отличную адгезию краски. Единственная необходимая подготовка поверхности – это механическая мойка с теплой водой для удаления с поверхности рыхлых частиц оксида цинка и гидроксида цинка.

ПОДГОТОВКА ОЦИНКОВАННОЙ ПОВЕРХНОСТИ К ПОКРАСКЕ

Успешная покраска или порошковое покрытие горячеоцинкованной стали не должно быть трудным или запутанным.Так же, как покраска или порошковое покрытие чего-либо еще, правильная подготовка поверхности имеет решающее значение для обеспечения эффективного склеивания. Два ключа к правильной подготовке поверхности:

- очистка (для удаления поверхностных загрязнений и продуктов коррозии цинка) и

- профилирование (для обеспечения хорошего механического склеивания).

Если эти две вещи выполнены правильно, совместимая система окраски или порошкового покрытия легко приклеится к оцинкованной стали.

Очистка

При очистке оцинкованной поверхности перед окраской цель состоит в том, чтобы удалить любую грязь, жир или масло с целью обеспечения «водоразрушающей» чистоты, т.е.е. вода не должна образовывать капли на поверхности, а должна поддерживать равномерно влажную поверхность. При этом нужно следить за тем, чтобы не удалить слишком много оцинкованного покрытия. Сильнокислые или щелочные чистящие растворы удаляют часть цинкового покрытия. Щелочная очистка, очистка аммиаком и очистка растворителем – наиболее распространенные способы удаления грязи с оцинкованной поверхности. Поскольку некоторые чистящие средства могут по-разному реагировать с различными системами окраски, следует проконсультироваться с производителем краски для получения конкретных сведений о взаимодействии краски / очистителя.

Способы очистки

Очистка щелочным раствором

Масло, жир и грязь можно удалить с помощью щелочного раствора с pH в диапазоне от 11 до 12, но не выше 13. Раствор можно наносить окунанием, распылением. или чистка. При чистке рекомендуется использовать нейлоновую щетку с мягкой щетиной. При погружении или распылении температура раствора должна быть от 140 до 185 F / от 60 до 85 C.

Для недавно оцинкованных поверхностей можно использовать эмульгатор на водной основе для удаления загрязнений.

После очистки тщательно промойте поверхность чистой горячей водой и дайте полностью высохнуть перед профилированием или покраской.

Очистка аммиаком

Также можно использовать раствор аммиака от 1% до 2%, нанесенный нейлоновой щеткой с мягкой щетиной, хотя этот метод обычно применяется для очистки деталей с остатками золы, которые иногда остаются после процесса цинкования. После очистки тщательно промойте поверхность чистой горячей водой и дайте полностью высохнуть перед профилированием или покраской.

Очистка растворителем

Уайт-спирит, скипидар, нафта с высокой степенью вспышки и другие типичные чистящие растворители могут использоваться при их нанесении безворсовой тряпкой или нейлоновыми щетками с мягкой щетиной, которые часто меняются во избежание повторного распространения загрязнений. (Растворители, используемые для очистки, содержат летучие органические соединения и могут повлиять на общий объем выбросов окрасочного цеха. Доступны новые растворители, не содержащие летучих органических соединений, которые могут обеспечить эквивалентную чистоту.) Поскольку уайт-спирит и другие растворители могут оставлять масляные отложения, поверхности следует тщательно промыть чистой горячей водой и дать высохнуть перед профилированием или покраской.

Поскольку некоторые растворители могут по-разному реагировать с различными системами окраски, проконсультируйтесь с производителем краски для получения конкретных сведений о взаимодействии растворителя и краски.

Герметики

Проникающие герметики обычно представляют собой двухкомпонентную эпоксидную смолу, которая образует покрытие толщиной около двух мил (50 микрон). Они использовались в качестве метода обработки поверхностей, которые трудно поддаются очистке, таких как оцинкованная сталь, частично подвергшаяся атмосферным воздействиям. Следуйте инструкциям производителя по применению; всегда наносите верхнее покрытие поверх герметика.

Профилирование

Чтобы обеспечить хороший профиль адгезии для краски, оцинкованная поверхность должна быть без выступов и слегка шероховатой для обеспечения анкерного профиля. Для удаления выступов можно использовать ручной или электроинструмент. Абразивоструйная очистка, фосфатирование и использование грунтовок для травления на основе винилбутиральной кислоты или акриловой пассивации являются наиболее распространенными методами увеличения профиля оцинкованной поверхности. Опять же, следует позаботиться о том, чтобы удалить как можно меньше цинка.

Способы профилирования

Абразивная очистка или струйная очистка

Для придания шероховатости обычно гладкой оцинкованной поверхности можно использовать абразивную очистку или струйную очистку. Размер частиц пескоструйного материала для профилирования оцинкованной стали должен находиться в диапазоне от 8 до 20 мил (от 200 до 500 микрон). Силикат алюминия / магния успешно применялся для очистки профильной оцинкованной стали. Также можно использовать органические среды, такие как сушеные кукурузные початки, сушеная скорлупа грецких орехов, корунд, известняк и минеральный песок с твердостью по шкале Мооса пять или меньше.Профиль струи на оцинкованной поверхности должен быть менее 2,0 мил / 51 микрон.

Температура оцинкованной детали при пескоструйной очистке может существенно повлиять на профиль готовой поверхности. Пескоструйная очистка, пока оцинкованная деталь еще теплая (от 175 до 390 F / от 79 до 199 C), обеспечивает отличный профиль. Рекомендуемые условия окружающей среды для струйной очистки: относительная влажность менее 50% и минимальная температура 70 F / 21 C.

Конверсионные покрытия

Фосфатирование – это конверсионное покрытие, которое может повысить адгезию и долговечность лакокрасочной пленки.Обработка фосфатом железа или цинка (немного более эффективная) может наноситься погружением, распылением или нейлоновой щеткой с мягкой щетиной. Фосфат следует оставлять на оцинкованной стали не более трех-шести минут. Затем изделие следует промыть чистой водой и дать полностью высохнуть перед окраской или порошковой окраской. Следует проконсультироваться с производителями продукции относительно требований к конкретному времени нанесения и температуре для их продукции.

Акриловая пассивация

Акриловая пассивация (кислотный раствор акрила) также может использоваться для пассивирования оцинкованной поверхности и улучшения адгезии краски.Акриловая пассивация происходит погружением и должна наноситься толщиной примерно 0,04 мил / 1 микрон на чистую оцинкованную поверхность. Перед покраской или порошковой окраской покрытие должно полностью высохнуть. Акриловые пассивации являются подходящими заменителями грунтовок для травления на основе винилбутираловой кислоты.

При очистке и / или профилировании необходимо соблюдать осторожность, чтобы не удалить слишком много цинкового покрытия. Естественно, чем больше цинка удаляется, тем меньше обеспечивается защита от коррозии.

Составы красок

Многие типы красок и систем окраски довольно успешно использовались с оцинкованной сталью.За исключением некоторых алкидных составов, для окраски оцинкованной стали эффективно использовались различные составы красок. Бытовые алкидные эмали нельзя наносить непосредственно на оцинкованные поверхности, так как алкид омыляется, то есть вступает в реакцию с цинковой поверхностью с образованием мыла, что приводит к потере адгезии красочного слоя. Некоторые типы красок плохо держатся на гальванизированной стали или будут держаться только при определенных условиях. Чтобы обеспечить успешную дуплексную систему, важно найти подходящую систему окраски с первым слоем, полностью совместимым с цинковой поверхностью.Первый слой служит «связующим слоем» или границей раздела между оцинкованной сталью и верхним слоем. Чтобы добиться хорошего интерфейса, важно понимать характеристики всех типов красок, которые будут использоваться. Каждый индивидуальный состав краски обладает уникальными характеристиками, которые могут повлиять на ее пригодность для использования с оцинкованной сталью. По этой причине только отдельные производители красок могут дать конкретные рекомендации по использованию своей продукции. Свяжитесь с производителями красок для получения конкретной информации о пригодности систем окраски для использования на гальванизированной стали.

Следующий список комбинаций содержит указания, в которых могут использоваться комбинации систем окраски, но не включает все комбинации, доступные для использования:

Следующий список комбинаций содержит указания, в которых можно использовать комбинации систем окраски, но не включает все комбинации, доступные для использования: Грунтовка Wash | + | Акриловый латекс |

Грунтовка Wash | + | Акриловое верхнее покрытие на основе растворителя |

Грунтовка Wash | + | Эпоксидное финишное покрытие |

Грунтовка эпоксидная | + | Финишное покрытие из акрилового латекса |

Грунтовка эпоксидная | + | Акриловое верхнее покрытие на основе растворителя |

Грунтовка эпоксидная | + | Эпоксидное финишное покрытие |

Грунтовка эпоксидная | + | Полиуретановое верхнее покрытие |

Грунтовка с содержанием неорганического цинка | + | Эпоксидное финишное покрытие |

Грунтовка с высоким содержанием цинка неорганическая | + | Промежуточное эпоксидное покрытие и верхнее полиуретановое покрытие |

Акриловая грунтовка на водной основе | + | Акриловое верхнее покрытие на водной основе |

Дуплексное покрытие, окрашивание или порошковое покрытие оцинкованной стали, является высокоэффективным, легко наносимым методом значительного увеличения срока службы практически любого проекта.Для получения дополнительной информации о подготовке горячеоцинкованных стальных поверхностей после изготовления для дуплексных покрытий см. ASTM D 6386, Практика подготовки поверхностей изделий из железа и стали с цинковым (горячеоцинкованным) покрытием и поверхностей оборудования для окраски.

Кимберли Данэм, магистр медицины, менеджер по маркетингу Американской ассоциации гальванизаторов. Она много путешествует, проводя образовательные семинары по процессу горячего цинкования и его применениям , и отвечает на технические вопросы архитекторов, инженеров и пользователей оцинкованной стали относительно характеристик горячего цинкования, характеристик оцинкованной стали и различных материалов. -использовать аппликации из оцинкованной стали.С ней можно связаться по электронной почте: [email protected].

Дополнительные ресурсы

- Дуплексные системы: окраска горячеоцинкованной стали , 1998, Американская ассоциация гальванизаторов

- Предлагаемые технические условия для окраски горячеоцинкованной стали , 2002, Американская ассоциация гальванизаторов

- Стандартная практика подготовки поверхностей изделий из железа и стали с цинковым (горячеоцинкованным) покрытием и поверхностей оборудования для окраски , 1999, Американское общество испытаний и материалов

Для получения информации о синергетическом эффекте дуплексных покрытий

- Ван Эйнсберген, Дж.F.H. Дуплексные системы: горячее цинкование плюс окраска, 1994 Elsevier

PaintInfo | Предостережения | Краски для красок и проблемы с оттенками

Текст взят из учебного курса MPI для специалистов по покрытиям уровня 2 и опыта инспектора по обеспечению качества красок Дэйва Лика

« оцинкованный» описывает стальные или железные поверхности, покрытые в заводских условиях слоем горячего цинка. Само по себе цинкование может длиться десятилетия в мягких условиях, но органические покрытия могут применяться в качестве финишных покрытий для придания цвета или продления срока службы конструкции, особенно в агрессивных средах.

Самой большой проблемой при окраске оцинкованного металла является обеспечение надлежащей адгезии, и большинство проблем начинается либо с предварительной обработки, либо с плохой подготовки поверхности, либо с неправильного выбора системы покрытия.

Проблема с предварительной обработкой