Один из наиболее перспективных легирующих металлов: Легирующие металлы России. Минерально-сырьевая база: состояние, использование, перспективы развития (сообщение 2) | Пикалова

alexxlab | 14.06.2023 | 0 | Разное

Тяжелые металлы повысили эффективность термоэлектрика

Наука

Международная команда ученых синтезировала новый термоэлектрический сплав на основе железа, ванадия и сурьмы, модифицированный тяжелыми металлами. Такая модификация позволила более чем в два раза увеличить эффективность преобразования тепла в электричество. Разработка может найти применение как в промышленности, так и в системах умного дома. Исследование было опубликовано в журнале Journal of Alloys and Compounds.

Термоэлектрики — это материалы, сплавы металлов или различные химические соединения, которые способны напрямую преобразовывать тепловую энергию в электрическую. Термоэлектрические материалы могут использоваться, например, в гибридных системах совместно с солнечными батареями, дополнительно преобразуя образовавшееся от нагрева тепло в электроэнергию. Такую схему можно использовать, например, в системе умного дома.

Эффективность таких материалов напрямую зависит от фактора мощности, электро- и теплопроводности.

В последнее десятилетие наблюдается заметный рост внимания исследовательского сообщества к так называемым половинным сплавам Гейслера. Они представляют собой тройные соединения, состоящие как правило, из металлов. Благодаря своим электротранспортным свойствам, термической стабильности, а также широкому ряду комбинаций элементов, которые могут быть использованы при их синтезе, такие сплавы показали себя как одни из наиболее перспективных термоэлектрических материалов.

Одними из наиболее перспективных считаются тройные на основе железа, ванадия и сурьмы. Однако они обладают высокой теплопроводностью, что ограничивает их использование в этом качестве.

Ученые из НИТУ «МИСиС», Университета Сохаг, Университета имени Короля Сауда и МГУ им. М.В. Ломоносова предложили метод снижения теплопроводности таких сплавов путем тройного легирования матрицы тяжелыми металлами, такими как гафний, титан и ниобий.

«Исследование показало, что легирование сплавов Гейслера на основе железа и сурьмы гафнием, титаном и ниобием позволяет значительно снизить решеточную теплопроводность сплава при комнатной температуре, вплоть до 80%. При этом удается также добиться увеличения электропроводности и, что самое главное, фактора мощности. Всё это позволило увеличить термоэлектрическую эффективность исследуемых сплавов. Так, эффективность преобразования тепла в электричество увеличилась практически в два раза при комнатной температуре. При более высоких температурах увеличение ещё более значимое по сравнению с нелегированным (чистым) сплавом. В целом можно сказать, что сплавы на основе железа, ванадия и сурьмы, легированные тяжелыми металлами имеют широкие перспективы применения для создания стабильных устройств прямого преобразования тепловой энергии в электрическую», —

отметил Андрей Новицкий, инженер Научно-образовательного Центра «Энергоэффективности» НИТУ «МИСиС».

Поделиться

- Bootfitter: цифровая модель стопы разносит обувь за вас

- Создана технология развертывания бюджетной квантовой сети

- Тяжелые металлы повысили эффективность термоэлектрика

- Машинное обучение для газораспределительной системы Москвы

- Российские ученые превратили древесный уголь в сверхпрочный материал для промышленности

НовостиНаука

Свежие

СМИ о нас

Поступающим

5-100

Объявления приемной комиссии

Наука

Образование

Международное сотрудничество

Университетская жизнь

Достижения науки

Научное сообщество

Федеральные целевые программы

Взаимодействие с бизнесом

COVID-19

Объявления для студентов

Объявления Центра подготовки кадров высшей квалификации

НИТУ МИСИС меняет мир

Достижения студентов

Поздравления

Импортозамещение

Мероприятия и выставки

ЦИНТИ

Программа «Приоритет 2030»

20 марта

В России разработали полимерную подложку для ускорения роста пшеницы

16 марта

Шероховатая поверхность имплантатов поможет клеткам лучше приживаться

14 марта

Новая технология покрытия костных имплантатов станет более доступной

Читать все новости

Профессор МИЭМ представил метод легирования металлических поверхностей при помощи минеральных пород

В Калуге состоялась научно-практическая конференция «Создание и применение защитных покрытий», где с докладом, посвященным методу минеральных покрытий, выступил ординарный профессор НИУ ВШЭ Геннадий Бондаренко.

Геннадий Германович Бондаренко являлся также председателем оргкомитета конференции, которая проходила с 27 по 29 ноября и была посвящена созданию и применению защитных покрытий для повышения работоспособности металлических материалов и изделий. Организаторы конференции – Фонд «Сколково» и администрация Калужской области.

В конференции участвовали представители различных научных и образовательных учреждений, промышленных организаций и компаний России, Белоруссии, Казахстана, Сирии, Германии: российско-немецкая компания «ФЭСТО», ООО «Бенд-инжиниринг», ООО «ГЕВИТ», строительная компания «ПИК», ООО «ВНК-Инвест», ООО «Силмашкомплекс», Тверской механический завод, «Стройсвязьмонтаж», «СЭЗ-Могилев», «Осколцемент», ООО «Завод запасных частей», Москва, ООО АВМ ГРУПП, Инжиниринговый центр «Авиационные приводы», завод «ЖБК-1», г. Белгород, НПЦ «Технологии минеральных покрытий», МГТУ им. Н.Э.Баумана и другие.

Программа конференции включала в себя устные доклады участников, проведение круглого стола для обсуждения масштабов использования покрытий и возникающих проблем, а также выставку продукции, где были представлены различные узлы, детали и механизмы из металлических материалов с нанесенными защитными покрытиями, продемонстрировавшие высокие эксплуатационные характеристики.

О современном применении защитных покрытий

На конференции отмечалось, что применение традиционных методов повышения физико-химических свойств материалов за счет их сложного легирования в настоящее время в большой степени ограничено по причине дефицитности ряда легирующих элементов.

«В то же время, – рассказал Геннадий Бондаренко, – актуальной задачей является создание конструкционных материалов, обладающих повышенной износостойкостью, коррозионной стойкостью, высокой прочностью, твердостью, усталостной выносливостью. Очевидно, что упрочнение поверхностного слоя массивной детали является прогрессивным направлением в технологии машиностроения, так как позволяет экономить дорогостоящие легированные стали, цветные металлы и другие дефицитные материалы, повышать ресурс и надежность механизмов, снижать энергоемкость производства, успешно решать проблему восстановительного ремонта в целях повторного использования изношенных деталей».

Методы повышения работоспособности конструкционных материалов путем нанесения эффективных покрытий имеют сегодня широкое применение в мировой практике. В результате таких технологических операций мы имеем дело уже с новыми материалами композиционного типа, в которых могут оптимально сочетаться свойства поверхностного слоя (высокие значения твердости, термостойкости, коррозионной стойкости и многие другие) и свойства, проявляющиеся в объеме тела обрабатываемого материала (прочность, ударная вязкость, трещиностойкость и другие).

В настоящее время используются различные виды покрытий и различные способы их нанесения. Каждый из них имеет ряд неоспоримых достоинств, но в тоже время у каждого есть и свои недостатки.

В докладах конференции были представлены следующие методы:

- диффузионное насыщение, в частности химико-термические способы нанесения;

- термомеханические способы плазменного и детонационного напыления;

- метод химического осаждения из газовой фазы;

- электроискровое легирование как один из наиболее перспективных электрофизикохимических методов.

О методе минеральных покрытий

Как убедительно представлено на конференции, одним из наиболее перспективных направлений поверхностного упрочнения материалов является нанесение минеральных покрытий на поверхности металлической детали.

Основа технологии была заложена на Калужском турбинном заводе (АО «КТЗ») в начале нулевых годов; базовая технология минеральных покрытий для повышения износостойкости деталей из металла была создана в России (в НПО «Геоэнергетика», г.Калуга) в период с 2009 по 2013 годы. Научные исследования процессов, возникающих при легировании металлов ультрадисперсными частицами минералов горных пород, с 2013 года проводятся сотрудниками «НПО «Геоэнергетика» совместно со специалистами-материаловедами из МИЭМ НИУ ВШЭ.

Минеральные покрытия осуществляют защиту от изнашивания металлических деталей эксплуатируемых механических систем различного назначения, в том числе работающих в условиях агрессивной среды, повышают их ресурс, снижают энергопотребление за счёт снижения механических потерь в машинах и механизмах.

Параметры создаваемых покрытий уникальны, потому что технология минеральных покрытий обладает рядом очевидных преимуществ:

- отсутствие принципиальных ограничений по массогабаритным характеристикам;

- устойчивость к термоциклическим нагрузкам;

- устойчивость к различным агрессивным средам – морской воде, соляному туману, абразивной пыли;

- доступность: технология не требует специальных ванн, печей, вакуумных камер и специальных условий;

- возможность сохранять геометрию обрабатываемых деталей;

- возможность нанесения покрытий на детали сложной формы и конфигурации;

- в процессе нанесения покрытия не происходит перегрев детали, что исключает поводки;

- после нанесения покрытия отсутствует налипание и отслаивание;

- минеральное покрытие является финишной операцией, не требующей изменения чертежей;

- экологическая чистота, отсутствие вредных воздействий на здоровье человека и состояние окружающей среды.

Как было показано в докладе, посвященном использованию данной технологии (авторы Кислов С.В., Сказочкин А.В., Бондаренко Г.Г.), минеральные покрытия увеличивают износостойкость деталей из стали, цветных металлов от 3 до 10 раз (до 50 раз в зависимости от пары трения) при работе в агрессивной среде, эффективно уменьшают трение деталей. В докладе было продемонстрировано использование технологии минеральных покрытий в нефтегазодобывающем и строительном оборудовании, энергетике, металлургии.

Конференция отличалась актуальностью докладов, их практической внедренческой направленностью, высокой степенью организации мероприятия. Предполагается проводить данную конференцию регулярно.

Самый износостойкий металлический сплав в мире — ScienceDaily

Если вам когда-нибудь не повезло, и у вас есть автомобиль с металлическими шинами, вы можете подумать о комплекте, сделанном из нового сплава, разработанного в Sandia National Laboratories. Вы можете скользить — не ехать, а скользить — вокруг земного экватора 500 раз, прежде чем изнашивается протектор.

Команда специалистов Sandia по материаловедению разработала сплав платины и золота, который считается самым износостойким металлом в мире. Он в 100 раз прочнее высокопрочной стали, что делает его первым сплавом или комбинацией металлов того же класса, что и алмаз и сапфир, самые износостойкие природные материалы. Команда Сандии недавно сообщила о своих выводах в Дополнительные материалы . «Мы показали, что в некоторые сплавы можно внести фундаментальные изменения, которые придадут этому огромному увеличению производительности по сравнению с широким спектром реальных практических металлов», — сказал ученый-материаловед Ник Аргибей, автор статьи.

Хотя металлы обычно считаются прочными, когда они многократно трутся о другие металлы, например, в двигателе, они изнашиваются, деформируются и подвергаются коррозии, если они не имеют защитного барьера, такого как присадки в моторном масле.

В электронике подвижные металлические контакты получают аналогичную защиту с внешними слоями из золота или других сплавов драгоценных металлов. Но эти покрытия дорогие. И, в конце концов, они тоже изнашиваются, поскольку соединения нажимают и скользят друг по другу день за днем, год за годом, иногда миллионы, даже миллиарды раз. Эти эффекты усугубляются, чем меньше размер соединения, потому что чем меньше материала вы начинаете, тем меньший износ может выдержать соединение, прежде чем оно перестанет работать.

Но эти покрытия дорогие. И, в конце концов, они тоже изнашиваются, поскольку соединения нажимают и скользят друг по другу день за днем, год за годом, иногда миллионы, даже миллиарды раз. Эти эффекты усугубляются, чем меньше размер соединения, потому что чем меньше материала вы начинаете, тем меньший износ может выдержать соединение, прежде чем оно перестанет работать.

С платино-золотым покрытием Sandia только один слой атомов будет потерян после километра буксования на гипотетических шинах. Сверхпрочное покрытие может сэкономить электронной промышленности более 100 миллионов долларов в год только на материалах, говорит Аргибай, и сделать электронику всех размеров и во многих отраслях более рентабельной, долговечной и надежной — от аэрокосмических систем и ветряных турбин до микроэлектроника для сотовых телефонов и радарных систем.

«Эти износостойкие материалы потенциально могут обеспечить преимущества надежности для целого ряда исследованных нами устройств», — сказал Крис Нордквист, инженер Sandia, не участвовавший в исследовании. «Возможности для интеграции и улучшения будут зависеть от устройства, но этот материал предоставит еще один инструмент для устранения текущих ограничений надежности металлических микроэлектронных компонентов».

«Возможности для интеграции и улучшения будут зависеть от устройства, но этот материал предоставит еще один инструмент для устранения текущих ограничений надежности металлических микроэлектронных компонентов».

Новый металл опровергает старую теорию

Вам может быть интересно, как металлурги на протяжении тысячелетий каким-то образом пропустили это. По правде говоря, сочетание 90 процентов платины с 10 процентами золота вовсе не ново.

Но техника новая. Аргибай и соавтор Майкл Чандросс разработали дизайн и новую мудрость 21 st века, стоящую за ним. Здравый смысл гласит, что способность металла противостоять трению зависит от его твердости. Команда Sandia предложила новую теорию, в которой говорится, что износ связан с тем, как металлы реагируют на тепло, а не с их твердостью, и они вручную отобрали металлы, пропорции и процесс изготовления, которые могли бы подтвердить их теорию.

«Многие традиционные сплавы были разработаны для повышения прочности материала за счет уменьшения размера зерна», — сказал Джон Карри, постдокторант Sandia и первый автор статьи. «Даже при экстремальных нагрузках и температурах многие сплавы укрупняются или размягчаются, особенно при усталости. Мы видели, что наш сплав платина-золото обладает превосходной механической и термической стабильностью, и мы не увидели больших изменений в микроструктуре. в течение чрезвычайно длительных периодов циклического напряжения во время скольжения».

«Даже при экстремальных нагрузках и температурах многие сплавы укрупняются или размягчаются, особенно при усталости. Мы видели, что наш сплав платина-золото обладает превосходной механической и термической стабильностью, и мы не увидели больших изменений в микроструктуре. в течение чрезвычайно длительных периодов циклического напряжения во время скольжения».

Теперь у них есть доказательства, которые они могут держать в руках. Он выглядит и ощущается как обычная платина, серебристо-белая и немного тяжелее чистого золота. Самое главное, он не тверже, чем другие сплавы платины и золота, но гораздо лучше сопротивляется нагреву и в сто раз более износостойкий.

Команда использует современный подход, основанный на вычислительных инструментах. Теория Аргибея и Чандросса возникла в результате моделирования, в ходе которого рассчитывалось, как отдельные атомы влияют на крупномасштабные свойства материала, связь, которая редко очевидна только из наблюдений. Исследователи во многих научных областях используют вычислительные инструменты, чтобы исключить большую часть догадок из исследований и разработок.

«Мы приступаем к фундаментальным атомным механизмам и микроструктуре и связываем все эти вещи вместе, чтобы понять, почему у вас хорошие или плохие характеристики, а затем разрабатываем сплав, который дает вам хорошие характеристики», — сказал Чандросс.

Приятный сюрприз

Тем не менее, в науке всегда будут сюрпризы. В отдельной статье, опубликованной в Carbon, команда Sandia описывает результаты замечательной аварии. Однажды при измерении износа их платино-золотой поверхности неожиданно начала образовываться черная пленка. Они узнали его: алмазоподобный углерод, одно из лучших искусственных покрытий в мире, гладкое, как графит, и твердое, как алмаз. Их творение заключалось в том, чтобы производить собственную смазку, причем хорошую.

Алмазоподобный углерод обычно требует особых условий для производства, и тем не менее сплав синтезировал его спонтанно.

«Мы считаем, что стабильность и врожденная устойчивость к износу позволяет углеродсодержащим молекулам из окружающей среды прилипать и разрушаться во время скольжения, в конечном итоге образуя алмазоподобный углерод», — сказал Карри. «В промышленности есть и другие методы для этого, но обычно они включают вакуумные камеры с высокотемпературной плазмой углеродных частиц. Это может стать очень дорогим».

«В промышленности есть и другие методы для этого, но обычно они включают вакуумные камеры с высокотемпературной плазмой углеродных частиц. Это может стать очень дорогим».

Это явление может быть использовано для дальнейшего улучшения и без того впечатляющих характеристик металла, а также потенциально может привести к более простому и экономичному способу массового производства смазочных материалов премиум-класса.

Выбор лучшего металлического сплава для вашего проекта • MicroGroup

Опубликовано 3 февраля 2017 г. Николь Беланже

Выбор оптимального металлического сплава для проекта — это решение, требующее глубоких знаний отрасли и исследований. Различные виды металлических сплавов обладают уникальными свойствами, определяющими назначение изделия, материала или качество производимого оборудования.

Мы в MicroGroup понимаем, что вам необходимо производить прочные и надежные изделия. Так как же выбрать идеальный металлический сплав для своей продукции и каковы свойства некоторых распространенных сплавов?

Факторы, которые необходимо учитывать при выборе металлического сплава

Чтобы выбрать наилучший металлический сплав, необходимо сначала рассмотреть условия, которым будет подвергаться сплав, и конкретные функции, которые он будет выполнять. При выборе сплава учитывайте следующие факторы:

При выборе сплава учитывайте следующие факторы:

- Коррозионная и термостойкость – В зависимости от области применения выбранный вами сплав может подвергаться воздействию высоких температур и других тяжелых условий. Поэтому сплав должен выдерживать высокие температуры и противостоять ржавчине.

- Износостойкость — это одна из основных причин отказа компонентов в промышленности. После возникновения коррозии частицы воздействуют на сопрягаемые поверхности. Затем следует сильное истирание и заедание, в результате чего компонент перестает двигаться или «зависает». Вот почему так важно выбирать высокоэффективные сплавы (сплавы HP), которые являются износостойкими и, следовательно, более долговечными.

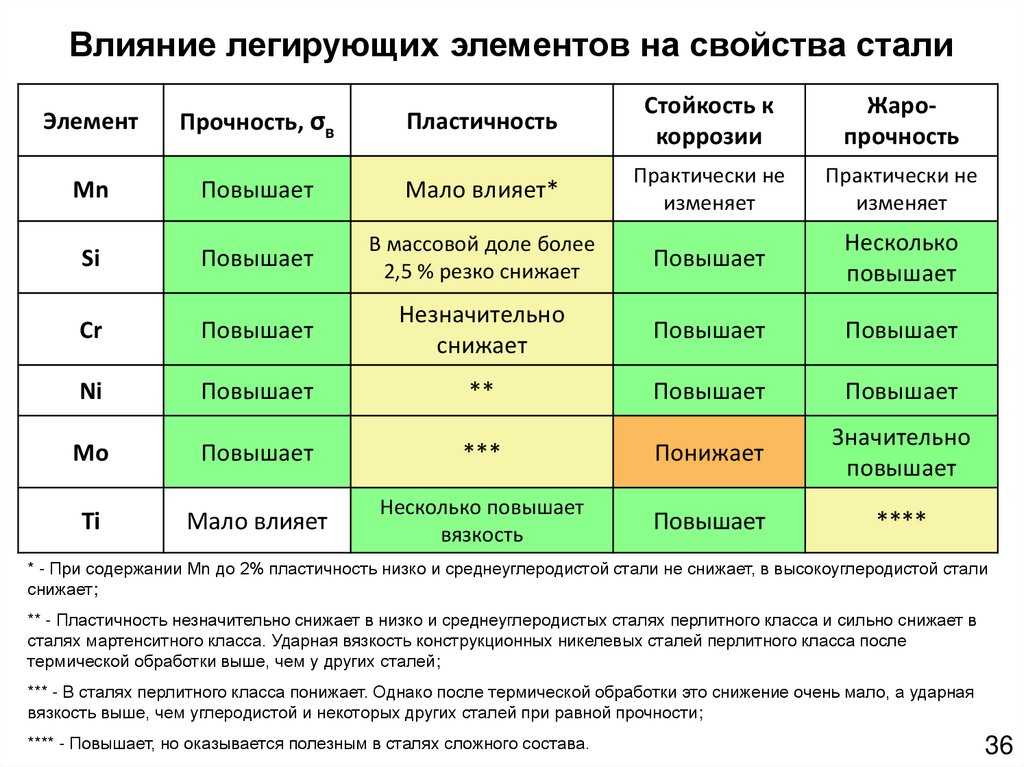

- Легирующие элементы . Каждый металлический сплав обладает уникальным набором свойств, которые определяют коррозионную стойкость сплава в определенных средах, а также уровни прочности, формуемость и обрабатываемость, среди прочих характеристик.

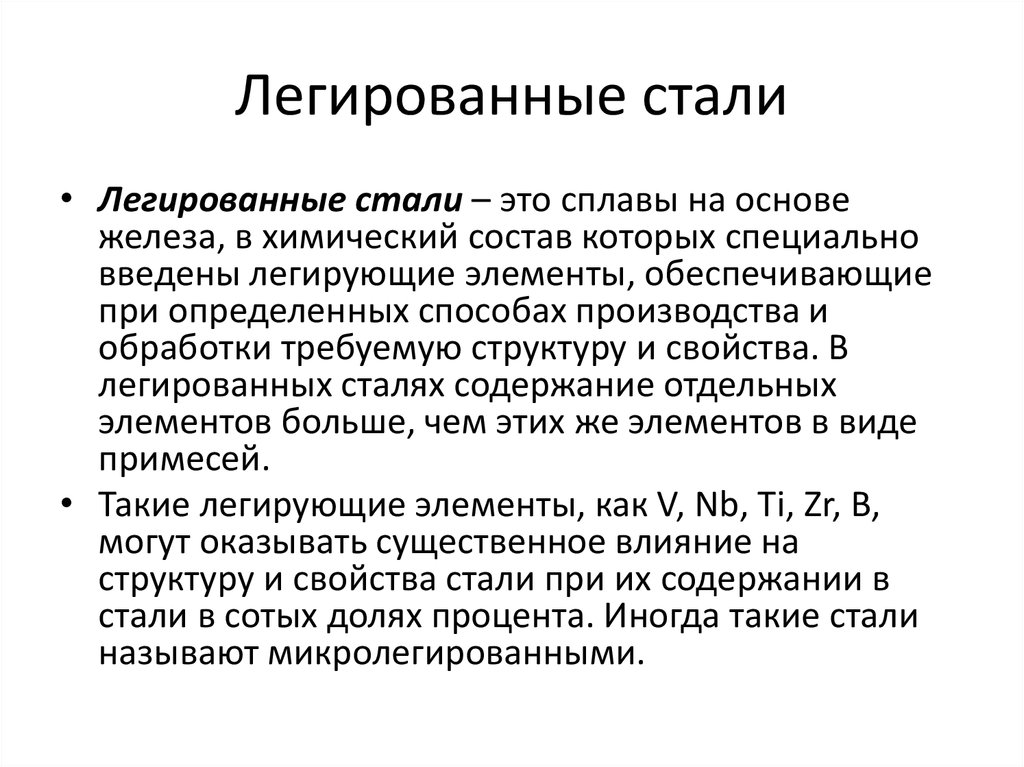

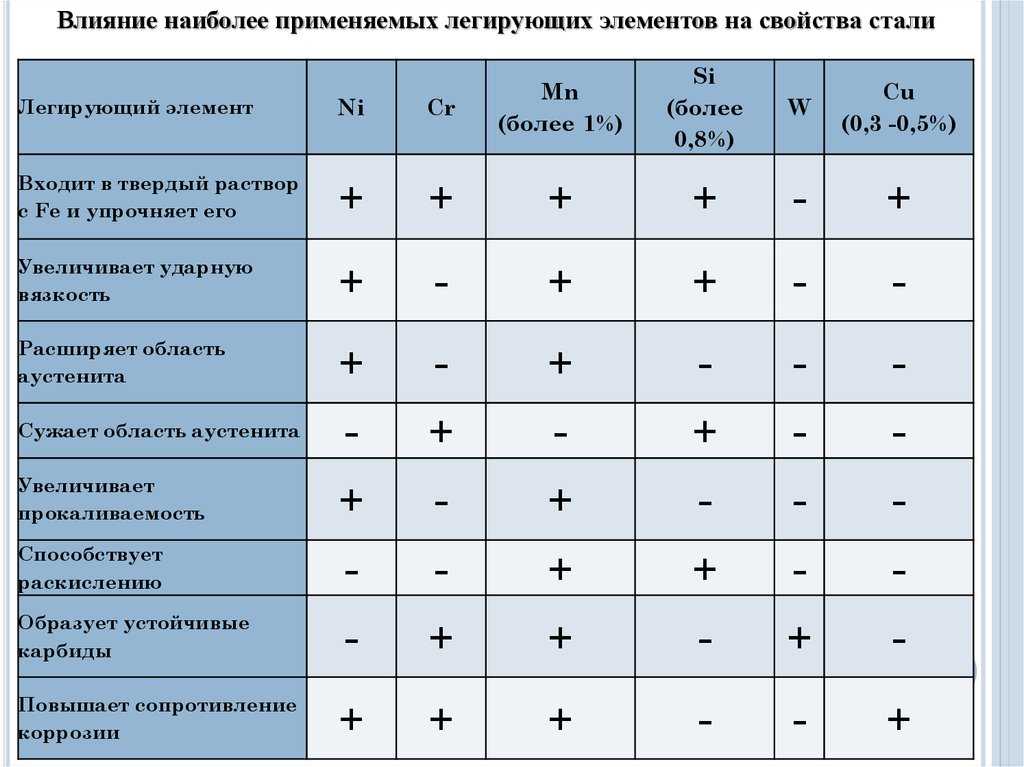

Нержавеющие стали являются одними из лучших металлических сплавов, в которые добавляются эти уникальные элементы в зависимости от конкретной марки и состава. Таблица этих легирующих элементов и их эффектов показана ниже:

Нержавеющие стали являются одними из лучших металлических сплавов, в которые добавляются эти уникальные элементы в зависимости от конкретной марки и состава. Таблица этих легирующих элементов и их эффектов показана ниже:

Популярные металлические сплавы

На основании факторов, отмеченных выше, следующие сплавы являются одними из лучших доступных и пользуются большим спросом на рынке: стальной сплав. Он имеет более низкое содержание углерода для уменьшения выделения карбида и используется в высокотемпературных применениях. Он в основном используется для обработки компонентов в криогенной, химической, горнодобывающей и фармацевтической промышленности. Обладает высокой устойчивостью к агрессивным кислотам.

Сплавы нержавеющей стали 316

Этот сплав является вторым лучшим сортом после сплава 304. Он также занимает второе место в пищевой и хирургической нержавеющей стали. Этот сплав содержит молибден, который предотвращает специфические формы коррозии, повышает износостойкость и углубляет закалку. Ее также называют нержавеющей сталью морского класса из-за ее высокой устойчивости к хлоридной коррозии по сравнению с типом 304. Она также рекомендуется для сварки.

Ее также называют нержавеющей сталью морского класса из-за ее высокой устойчивости к хлоридной коррозии по сравнению с типом 304. Она также рекомендуется для сварки.

Никель 200

Никель 200 представляет собой чистый кованый никелевый сплав. Он продается под тремя торговыми марками: никелевый сплав Ni-200, технически чистый никель и низколегированный никель. Никель в качестве основного компонента является одним из самых прочных металлов в мире. Этот сплав обладает высокой устойчивостью к коррозии, включая щелочи и кислоты.

Ni-200 отличается высокой тепло- и электропроводностью, низким содержанием газа и пара, а также особыми магнитными и магнитострикционными элементами. Он в основном применяется в производстве синтетических волокон, пищевых продуктов и едких щелочей.

Monel Alloy 400

Monel 400 — это никель-медный сплав с высокой устойчивостью к различным средам, включая морскую воду, пар, соли и щелочи. Он отличается высокой коррозионной стойкостью в морской и химической среде и хорошими механическими свойствами от отрицательных температур до примерно 480 °C. Он слабо магнитится при комнатной температуре.

Он слабо магнитится при комнатной температуре.

Этот сплав обычно используется в химической, нефтяной и морской промышленности. Конкретные примеры этих отраслей промышленности включают, среди прочего, заводы по производству серной и плавиковой кислоты, трубы для питательной воды и парогенераторов, гребные и насосные валы.

Inconel Alloy 600

Inconel 600 — это никель-хромовый сплав, обладающий отличной стойкостью к окислению при высоких температурах и хорошей устойчивостью к науглероживанию и хлоридным средам. Он предназначен для использования в диапазоне от криогенных до повышенных температур от 2000 °F. Высокое содержание никеля обеспечивает хорошую стойкость в восстановительных условиях и делает его устойчивым к различным формам коррозии.

Высокая устойчивость сплава Inconel Alloy 600 к широкому спектру агрессивных сред и повышенным температурам (помимо других основных характеристик) делает его пригодным для применения в некоторых областях, включая оболочки термопар, производство едких щелочей, уплотнения реторт печей, вентиляторы и арматуру, а также крекинговые трубки с дихлорэтаном.